JP2014522737A - ラッピングキャリア及びその使用方法 - Google Patents

ラッピングキャリア及びその使用方法 Download PDFInfo

- Publication number

- JP2014522737A JP2014522737A JP2014520236A JP2014520236A JP2014522737A JP 2014522737 A JP2014522737 A JP 2014522737A JP 2014520236 A JP2014520236 A JP 2014520236A JP 2014520236 A JP2014520236 A JP 2014520236A JP 2014522737 A JP2014522737 A JP 2014522737A

- Authority

- JP

- Japan

- Prior art keywords

- wrapping

- layer

- base

- carrier

- outer polymer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B7/00—Machines or devices designed for grinding plane surfaces on work, including polishing plane glass surfaces; Accessories therefor

- B24B7/10—Single-purpose machines or devices

- B24B7/16—Single-purpose machines or devices for grinding end-faces, e.g. of gauges, rollers, nuts, piston rings

- B24B7/17—Single-purpose machines or devices for grinding end-faces, e.g. of gauges, rollers, nuts, piston rings for simultaneously grinding opposite and parallel end faces, e.g. double disc grinders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/27—Work carriers

- B24B37/28—Work carriers for double side lapping of plane surfaces

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Grinding Of Cylindrical And Plane Surfaces (AREA)

Abstract

ラッピングキャリアが、第1及び第2の対向する主表面と第1の主表面から第2の主表面まで延びる少なくとも1つの開口部とを有するベースを含む。摩耗層がベースの第1の主表面上に配置されている。摩耗層は、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む外部ポリマー層と、外部ポリマー層とベースとの間に配置された第1の接着剤層と、を含む。

【選択図】図1

【選択図】図1

Description

[分野]

本開示は、概ね、ラッピングキャリア及びそれを用いてワークピースを摩耗させるための処理に関する。

本開示は、概ね、ラッピングキャリア及びそれを用いてワークピースを摩耗させるための処理に関する。

[背景]

平坦なワークピース、例えば、円板形状物品(例えば、シリコンウェハー、サファイアディスク、光学素子、又は磁気記録デバイス用のガラス若しくはアルミニウム基板など)を研削又は研磨して、2つの主表面が両方とも平行で、著しい擦り傷がないようにする必要が生じることが多い。このような研削又は研磨作業は、材料除去速度及び最終表面仕上げ速度が異なるが、総括してラッピングと称されてよい。

平坦なワークピース、例えば、円板形状物品(例えば、シリコンウェハー、サファイアディスク、光学素子、又は磁気記録デバイス用のガラス若しくはアルミニウム基板など)を研削又は研磨して、2つの主表面が両方とも平行で、著しい擦り傷がないようにする必要が生じることが多い。このような研削又は研磨作業は、材料除去速度及び最終表面仕上げ速度が異なるが、総括してラッピングと称されてよい。

ディスクを仕上げるために使用される典型的なラッピング機械は、2つの重ねておかれた圧盤を備えている場合があり、それぞれ、ディスクの1又は複数の上及び下に配置されて、ディスクの対向面を同時に研削又は研磨できるようになっている。また、ラッピング機械は、研削又は研磨動作中にディスクを位置付け及び保持するラッピングキャリアを備えている場合がある。このようなラッピングキャリアは、圧盤に対して回転するように構成される場合がある。例えば、ラッピング機械は、圧盤の外周に沿って配置される外側リングギア、及び圧盤の中央に形成される穴を通って突出する内側ギアを備えてもよい。ラッピングキャリアに歯状の外周を持たせることができ、これは、外部リングギアの歯又はピン、及び内部ギアの歯又はピンと係合する。内部ギア及び外部のギアを反対方向に回転させることによって、例えば、ラッピングキャリアは全体として、内部ギアの周りに及びラッピングキャリアの軸の周りに回転する。通常は、圧盤の表面は比較的平坦であり、また平坦であり、ラッピング技術を用いるほとんどの研磨動作に適している。

特定のラッピング機械では、圧盤の作業面上に配置された固定研磨物品を用いて、圧盤を定期的に調製して必要な平坦度及び共平面度にすることに関連する維持費及び付随する非生産的時間を減らしている。使用時、ワークピースをラッピングキャリアの開口部内に配置し、圧盤を一緒に運んで所定の圧力をワークピースに及ぼし、ラッピングキャリアとワークピースとを回転させ、こうすることによって、ワークピースの表面を平坦化し、研磨し、及び/又は薄くする。

[概要]

ラッピング処理の間、ラッピングキャリアが曲がると、固定研磨物品に接触する場合がある。ラッピングキャリアが耐久性のある材料(例えば、鋼鉄など)から作られている場合、ラッピングキャリアと固定研磨物品との間に接触があると通常、固定研磨物品の早期摩耗につながる。前述した表示にもかかわらず、固定研磨物品の早期摩耗を低減することの技術的な向上が依然として求められている。

ラッピング処理の間、ラッピングキャリアが曲がると、固定研磨物品に接触する場合がある。ラッピングキャリアが耐久性のある材料(例えば、鋼鉄など)から作られている場合、ラッピングキャリアと固定研磨物品との間に接触があると通常、固定研磨物品の早期摩耗につながる。前述した表示にもかかわらず、固定研磨物品の早期摩耗を低減することの技術的な向上が依然として求められている。

一態様においては、本開示によって、

第1及び第2の対向する主表面と第1の主表面から第2の主表面まで延びる少なくとも1つの開口部とを有するベースと、

ベースの第1の主表面上に配置された第1の摩耗層であって、

ベースに固定された第1の外部ポリマー層であって、第1の露出した主表面を有し、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む第1の外部ポリマー層と、

第1の外部ポリマー層とベースとの間に配置された第1の接着剤層と、を備える第1の摩耗層と、を備える、ラッピングキャリアが提供される。

第1及び第2の対向する主表面と第1の主表面から第2の主表面まで延びる少なくとも1つの開口部とを有するベースと、

ベースの第1の主表面上に配置された第1の摩耗層であって、

ベースに固定された第1の外部ポリマー層であって、第1の露出した主表面を有し、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む第1の外部ポリマー層と、

第1の外部ポリマー層とベースとの間に配置された第1の接着剤層と、を備える第1の摩耗層と、を備える、ラッピングキャリアが提供される。

いくつかの実施形態では、ラッピングキャリアは更に、

ベースの第2の主表面上に配置された第2の摩耗層であって、

ベースに固定された第2の外部ポリマー層であって、第2の露出した主表面を有し、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む第2の外部ポリマー層と、

第1の外部ポリマー層とベースとの間に配置された第2の接着剤層と、を備える第2の摩耗層を備えている。

ベースの第2の主表面上に配置された第2の摩耗層であって、

ベースに固定された第2の外部ポリマー層であって、第2の露出した主表面を有し、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む第2の外部ポリマー層と、

第1の外部ポリマー層とベースとの間に配置された第2の接着剤層と、を備える第2の摩耗層を備えている。

優位に、本開示によるラッピングキャリアは、ラッピング式摩耗処理の間の摩耗特性として、市販のラッピングキャリアの摩耗特性に匹敵するか又はそれよりも優れるものを示す場合がある。

本開示によるラッピングキャリアは、ワークピースをラッピングすることに有用である。したがって、別の態様では、本開示によって、

ワークピースを、本開示によるラッピングキャリアの少なくとも1つの開口部内に配置することと、

ラッピングキャリアを、少なくとも1つのラッピング表面を有するラッピング機械内に配置することと、

ワークピースと少なくとも1つのラッピング表面との間の相対運動を与えることによって、ワークピースを摩耗させることと、を含むラッピング方法が提供される。

ワークピースを、本開示によるラッピングキャリアの少なくとも1つの開口部内に配置することと、

ラッピングキャリアを、少なくとも1つのラッピング表面を有するラッピング機械内に配置することと、

ワークピースと少なくとも1つのラッピング表面との間の相対運動を与えることによって、ワークピースを摩耗させることと、を含むラッピング方法が提供される。

本開示の特徴及び利点は、詳細な説明、及び添付の特許請求の範囲を考慮することで更に深い理解が得られるであろう。

本開示の原理の範囲及び趣旨の範囲内に含まれる他の多くの改変例及び実施形態が当業者によって考案されうる点は理解されるはずである。図は、縮尺どおりに描かれていない場合もある。同様の参照番号が、同様の部分を示すために複数の図を通じて使用されている場合がある。

[詳細な説明]

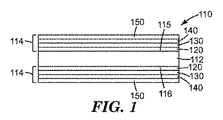

図1を参照すると、典型的なラッピングキャリア110はベース112を備え、ベース112は第1及び第2の対向する主表面115、116を有している。摩耗層114が、対応する第1及び第2の主表面115、116上に配置されている。摩耗層114は外部ポリマー層150を備えていて、外部ポリマー層150はベース112に粘着層130によって固定されている。外部ポリマー層150は、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含んでいる。任意的なベース接着促進層120が、粘着層130と、ベース112の第1及び第2の主表面115、116との間に配置されている。任意的なポリマー接着促進層140が、粘着層130と外部ポリマー層150との間に配置されている。摩耗層中の任意的な成分が、一方の摩耗層中に存在して、他方には存在していなくてもよい。

図1を参照すると、典型的なラッピングキャリア110はベース112を備え、ベース112は第1及び第2の対向する主表面115、116を有している。摩耗層114が、対応する第1及び第2の主表面115、116上に配置されている。摩耗層114は外部ポリマー層150を備えていて、外部ポリマー層150はベース112に粘着層130によって固定されている。外部ポリマー層150は、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含んでいる。任意的なベース接着促進層120が、粘着層130と、ベース112の第1及び第2の主表面115、116との間に配置されている。任意的なポリマー接着促進層140が、粘着層130と外部ポリマー層150との間に配置されている。摩耗層中の任意的な成分が、一方の摩耗層中に存在して、他方には存在していなくてもよい。

ベースは、任意の寸法安定性材料、例えば、金属、ガラス、ポリマー、又はセラミックなどを含んでいてもよい。典型的な金属としては、チタン及び鋼鉄(例えば、軟鋼及びステンレス鋼)が挙げられる。典型的なポリマーとしては、熱硬化性ポリマー、熱可塑性ポリマー、及びこれらの組み合わせが挙げられる。ポリマーは、特定の目的において選択される、1つ以上の充填剤又は添加剤を含有してよい。無機充填剤は、キャリアのコストを削減するために使用されてよい。更に加えて、補強充填剤(例えば、粒子又は繊維)をポリマーに添加してもよい(例えば、繊維ガラス/エポキシ複合体)。典型的な補強充填剤は、無機性であり、強化効果を向上させるために表面改質を含む場合があるが、これらは必要条件ではない。ナノ粒子(例えば、ナノシリカ)も有用な場合がある。ポリマーはまた、強化マッティングの層又は領域を含んでいてもよい強化マッティングは通常は、織布、例えば、高分子繊維マッティング、繊維ガラスマッティング、又は金属スクリーンである。

ベースは任意の厚さを有していてもよく、通常は目的とするワークピースによって決まるが、優位には、最小厚さで用いることに適している。

いくつかの実施形態では、ベースは、ワークピースの導入用の1又は複数の開口部を有し、またベースは、スラリーの送出用の1又は複数の開口部を有している。他の実施形態として、例えば、固定研磨パッドを用いる実施形態の場合には、ベースは、ワークピースの導入用の1又は複数の開口部を有するが、任意的に研磨スラリーの導入用の開口部は有していなくてもよい。このような開口部をなくすことによって、ラッピングキャリアの剛性が増加すること、及び開口部が接触する場合があるラッピングキャリア及び固定研磨表面の摩耗が減少することが考えられる。ベース厚さが増加すると通常は、剛性が増加し、ベース厚さと摩耗層厚さとの間でバランスを取ることが、一般的に、最適の摩耗特性を得るために望ましい。例えば、300mm直径のSiウェハーとともに用いることを意図した場合、ステンレス鋼ベースの厚さは、約400マイクロメートル〜約800マイクロメートルの範囲であってもよい。同様に、450mm直径のSiウェハーとともに用いることを意図した場合、ステンレス鋼ベースの厚さは、約500〜約950マイクロメートルの範囲であってもよい。

接着剤層のベースに対する結合を容易にするために、ベース接着促進層を任意的に、接着剤層とベースとの間の摩耗層に含めてもよい。ポリマー接着促進層には、ベースと接着剤層との間の結合を高める任意の材料又は処理が含まれていてもよい。例としては、ベースの主表面のプラズマ処理、無機コーティング、有機コーティング、シランカップリング剤、ポリマープライマー、テクスチャー加工又は磨耗、及びこれらの組み合わせが挙げられる。

例えば、ベース接着促進層の形成は、ベース表面のうちの1又は複数の化学修飾によってか、又はコーティングをベース表面のうちの1又は複数上に設けることによって行なってもよい。ベース表面の化学修飾を、従来の技術(例えば、プラズマ、e−ビーム、又はイオンビーム処理)によって行なってもよい。典型的な処理は、1又は複数のガスの存在下でのプラズマ処理である。有用なガスとしては、例えば、テトラメチルシラン、酸素、窒素、水素、ブタン、及びアルゴンが挙げられる。プラズマ表面処理をすると、種々の官能基がベース表面に形成されることになる。望ましい官能基としては、炭素に結合された酸素、シリコンに結合された酸素、炭素に結合された窒素、及び窒素に結合された水素を含む原子対が挙げられる。またプラズマ処理を用いてベース表面を清浄することを、ベース接着促進層を施す前に行なうことができる。アルゴンガスはこの目的には有用である。

また表面の改質を、洗浄又はエッチング溶液を用いた処理によって行なってもよい。例えば、アルカリ金属メタケイ酸塩処理、及びアルコノックス(ALKONOX)洗剤洗浄(アルコノックス社(Alconox, Inc.)、ニューヨーク州、ホワイトプレインスより)、又はホスフェート洗浄などである。

ベース接着促進層は、無機コーティング及び/又は有機コーティングを含んでいてもよい。有用な無機コーティングには、金属及び金属酸化物が挙げられる。

物理蒸着技術例えばスパッタリング、イオンプレーティング、及び陰極アーク式技術が、金属、合金、窒化物、酸化物、及び炭化物に対するコーティングの厚さ及び均一性を精度よく制御するのに有用である。これらの真空蒸着技術によって、溶媒を含まない、乾燥した清潔な処理が可能となる。

有用な有機コーティング(例えば、ポリマープライマー)は、化学組成及び形態を広く変えることができる。一般的に、有機ベース接着促進層は、化学的特性、例えば、ベースと摩耗層との間の接着を高める1又は複数の官能基を有している。最終形態において、有機コーティングは典型的には高分子であるが、低分子量の化合物も接着性の向上においても有用である場合がある。

ポリマープライマーには当初、モノマー及び/又はオリゴマーが含まれていてもよく、これらは、適切な表面上にコーティングした後に重合及び/又は架橋されてもよい。ベースに塗布されたときに、ポリマープライマーは実質的に固形分が100パーセントであってもよいか、又はコーティング後に実質的に取り除かれる溶媒を含んでいてもよい。ポリマープライマーはまた、ポリマー溶液であってもよく、その溶媒は、コーティング後に実質的に取り除かれる。ポリマープライマーの重合及び/又は架橋を、標準的な技術(例えば、熱硬化及び放射線硬化)によってコーティングした後に、行なってもよい。

ポリマープライマーの例としては、アルキドポリマー、エポキシエステルポリマー、エポキシノボラックポリマー、ビニルポリマー、塩素化ゴムポリマー、ポリアミド硬化型エポキシポリマー、ポリウレタンポリマー(芳香族又は脂肪族)、アミン硬化型エポキシポリマー、フェノール性ポリマー、有機亜鉛リッチコーティング、無機亜鉛リッチコーティング、リン酸塩化成被膜、クロメート化成被膜、クロメートフリー化成被膜、ポリ尿素ポリマー、アルカリケイ酸塩ポリマー、アクリルポリマー、及びこれらの組み合わせが挙げられる。アクリルのポリマープライマー(例えば、3Mテーププライマー(TAPE PRIMER)94として3M社、ミネソタ州、セントポールから入手可能なもの)が、特に有用な場合がある。接着促進剤111(3M社から入手可能な接着促進剤)も有用な場合がある。

シランカップリング剤、例えば、アミノシラン、エポキシシラン、ビニルシラン、イソシアネートシラン、及びウレイドシランもまた、ベース接着促進層として又はその成分として有用な場合がある。有用なエポキシシランカップリング剤の例としては、3−(グリシドオキシプロピル)トリメトキシシラン(ゲレスト社(Gelest, Inc.)、ペンシルベニア州、モリスビルから入手可能)が挙げられる。

接着剤層は、摩耗層をベースに接着させることができる任意の材料を含んでいてもよい。好適な材料の例としては、ホットメルト接着剤、感圧性接着剤、接着剤、及び構造用接着剤が挙げられる。望ましくは、接着剤層は、ラッピングキャリアの作製を容易にするために感圧性接着剤を含んでいる。アクリルの感圧性接着剤は通常、この点に関して有用である。例としては、3M 300 LSE 2ミル(50.8マイクロメートル)感圧性接着剤転写テープ、3M 501F 1ミル(25.4マイクロメートル)感圧性接着剤転写テープ、3M 9457 1ミル(25.4マイクロメートル)感圧性接着剤転写テープ、3M 9458 1ミル(25.4マイクロメートル)感圧性接着剤転写テープ、3M 9009 2ミル(50.8マイクロメートル)感圧性接着剤転写テープ、3M 9471 2ミル(50.8マイクロメートル)感圧性接着剤転写テープ、3M 9461P 1ミル(25.4マイクロメートル)感圧性接着剤が挙げられ、すべて3M社から入手可能である。接着剤層は任意の厚さを有していてもよいが、望ましくは、薄い方がよい。例えば接着剤層は、厚さが、約10〜約75マイクロメートル、約15〜約30マイクロメートル、又は約20〜約30マイクロメートルの範囲でさえあってもよい。

外部ポリマー層は、ポリエーテルエーテルケトン(PEEK)又は超高分子量ポリエチレン(UHMW PE)のうちの少なくとも1つを含んでいる。

超高分子量ポリエチレン(UHMW PE)(高弾性ポリエチレン(HMPE)又は高性能ポリエチレン(HPPE)としても知られる)は、ポリマー鎖が極めて長いことを特徴とするポリエチレンであり、分子量は数百万に達し(例えば、100万グラム/モルを超えている)、通常、2〜600万グラム/モルである。それは、腐食性化学物質に対して耐性があり、例外は酸化性酸である。UHMW PEは、商業的供給源から、フィルム、ペレット、又は粒剤として容易に得られる場合がある。例としては、3Mスクイークリダクションテープ(SQUEAK REDUCTION TAPE)9325−5ミル(127マイクロメートル)及び3M UHMW−PE 5425−4.5ミル(114.3マイクロメートル)(両方とも3M社より)、並びにUHMW−PE超高分子量ポリエチレン((マクマスターカール),イリノイ州、シカゴより)が挙げられる。

PEEKは、概ね無色の有機ポリマー熱可塑性物質であり、エンジニアリング応用で用いられる。PEEKの構造式は以下の通り。

ここで、nは5以上の数である。PEEKポリマーは、ビスフェノレート塩のジアルキル化によるステップ成長重合によって得られる。典型的なのは、4、4’−ジフロロベンゾフェノンとヒドロキノンの二ナトリウム塩との反応であり、ヒドロキノンの二ナトリウム塩は、炭酸ナトリウムとの脱プロトン化によってその場で生成される。反応は、300℃付近で、極性非プロトン性溶媒、例えば、ジフェニルスルホンなどの中で行なわれる。PEEKは、熱劣化並びに有機及び水環境の両方による攻撃に対して非常に耐性がある。それは、ハロゲン及び強いブレンステッド及びルイス酸、並びに一部のハロゲン化合物及び芳香族炭化水素によって、高温において、攻撃される。

外部ポリマー層は通常、UHMW−PE及び/又はPEEKからなるか又は本質的にそれらからなるが、追加成分を更に含んでいてもよく、例えば、潤滑剤、酸化防止剤、充填材、可塑剤、溶融加工助剤、及び帯電防止剤などである。更に加えて、外部ポリマー層は任意的に、モールディング、スコーリング、エンボス加工などを通して、テクスチャード加工とすることができる。

通常は、外部ポリマー層は、摩耗層中に組み込む前にフィルムに設けられる。フィルムは、例えば、商業的供給源から得てもよいし、又はフィルム中にペレット又は粒剤から押出成形してもよい。PEEKの1つの商業的供給源は、ビクトレックス(VICTREX)PEEKとして、ビクトレックス社(Victrex Plc)((英国)、ランカシャー)から入手可能である。UHMW PEの1つの商業的供給源は、商標名GUR UHMW PE(ティコナポリマー(Ticona Polymers)、テキサス州、ダラスより)である。市販のPEEKフィルムの例としては、PEEKポリエーテルエーテルケトンフィルム−2ミル(50.8マイクロメートル)及びPEEKポリエーテルエーテルケトンフィルム−3ミル(76.2マイクロメートル)(両方ともマクマスターカールより)、及びPEEKポリエーテルエーテルケトンフィルム−3ミル(76.2マイクロメートル)(C.S.ハイド、レイクビラ、イリノイ州より)が挙げられる。外部ポリマー層は、任意の厚さを有していてもよく、例えば、選択したワークピースによって決まる。いくつかの実施形態では、外部ポリマー層は厚さが、25マイクロメートル〜155マイクロメートルの範囲であってもよい。

優位に、本開示による外部ポリマー層は、商業的に成功したラッピングキャリアと比べて比較的低い摩擦係数を示し、また優れた耐久性を有している。

ラッピングキャリアは、任意の厚さを有していてもよく、通常は目的とするワークピース及び含まれる構成要素の厚さによって決まるが、優位には、最小厚さで用いることに適している。例えば、いくつかの実施形態では、ラッピングキャリアは最大厚さが、約600〜約975マイクロメートルの範囲であってもよい。

接着剤層を外部ポリマー層への結合を容易にするために、ポリマー接着促進層が任意的に、外部ポリマー層と接着剤層との間の摩耗層中に含まれていてもよい。ポリマー接着促進層は、外部ポリマー層と接着剤層との間の結合を高める任意の材料又は処理を含んでいてもよい。例としては、外部ポリマー層の接合面のプラズマ処理(例えば、コロナ放電又はプラズマエッチ)、ポリマープライマー、及びこれらの組み合わせが挙げられる。このようなものの例は、ベース接着促進層に関して上記に記載されている。あるいは、又は加えて、外部ポリマー層をテクスチャー加工にしてもよい。

化学修飾を行なうか又は接着促進層をベース面、若しくは摩耗層表面に塗布する前に、表面を清浄することが望ましいことが多い。従来の洗浄技術を用いてもよく、例えば、表面を石鹸液を用いて洗浄した後に水を用いてすすぐか、又は表面を適切な溶媒(例えば、メチルエチルケトン、イソプロパノール、又はアセトン)を用いて洗浄した後に、乾燥させるである。キャリア又は摩耗層の組成物に応じて、酸又は塩基液を用いて洗浄することも有用な場合がある。上述の洗浄技術とともに音波処理を使用してもよい。更に、プラズマ洗浄/表面汚染除去(アルゴンをガスとして用いる)が好ましい洗浄技術であり、特に、コーティングされるベースが金属、例えば、ステンレス鋼の場合にそうである。接着促進層を実施する方法は、選択した選択肢により異なり、当業者には既知である。

外部ポリマー層をベースに積層又は接着剤結合処理によって固定してもよい。例えば、ホットメルト接着剤又は接着剤を用いて外部ポリマー層をベースに固定してもよい。あるいは、積層(例えば、接着剤コーティングされた外部ポリマー層をベースに積層)を用いてもよい。

摩耗層をベースに施した後に、更に摩耗層を乾燥させ、アニールし、及び/又は硬化させることが、ポリマー層がその最適効用に達するために望ましい場合がある。

ラッピング応用例が異なれば、異なるレベルの接着がベースと外部ポリマー層との間に必要となる場合がある。例えば、ラッピング処理として、腐食性の研磨溶液、高温を用いるか又は高程度の剪断力をキャリアに移す処理の場合には、それほど過酷ではない条件を用いる処理と比べて、より高い接着がベースと摩耗層との間で必要となることがある。種々の接着促進層をその後に選択することは、ラッピング処理条件及び又は摩耗対象のワークピースに依存する場合がある。

次に、図2を参照すると、典型的なラッピングキャリア110は、開口部22をラッピングキャリア110内に有し、歯24をその周辺の周りに有している。通常は、開口部は、それが使用されることが意図されるワークピースの寸法に対応しているが、場合によっては、ラッピングキャリア内の開口部の周囲は、より大きく作製され、ワークピースを保持するのに必要な周囲及び形状とは異なる形状の場合がある。インサート(図示せず)(ワークピースの保持を容易にするための所望の周囲及び形状の第2の開口部を有する)を次に、ラッピングキャリア開口部内に取り付けてもよい。任意の既知のインサートを用いることができる。例えば、米国特許第6,419,555号(ゴアーズ(Goers))に記載されているものである。インサートは通常、ラッピングキャリアのそれとは異なる材料を含んでいる。ラッピングキャリアは、1又は複数のワークピースを保持するための1又は複数の開口部を備えていてもよい。ラッピングキャリア歯は、ラッピング機械の圧盤の外周の周りに配置された対応する歯又はピン(図示せず)と、圧盤の中心に形成された孔を通って突き出る内部ギア(太陽ギアと言われることがある)とに係合する。そしてラッピングキャリアは、歯状の外周を有することができる、歯状の外周は、外部リングギアの歯又はピン及び内部ギアの歯又はピンと係合する。内部ギア及び外部のギアを反対方向に回転させることによって、例えば、ラッピングキャリアは全体として、内部ギアの周りに及びラッピングキャリアの軸の周りに回転する。またラッピングキャリアは、太陽ギア及びリングギアを用いて圧盤の周りに回転するようにデザインすることができて、太陽ギア及びリングギアは、同じ方向に、しかし異なる速度で移動してもよい。

図3aに、ラッピングキャリア110の図2の区分A−Aに対応する断面の代表的な実施形態を例示する。この実施形態では、ラッピングキャリア110は、摩耗層114が、ベース112の第1及び第2の対向する主要な面115、116上に配置されている。この実施形態では、摩耗層114は、ベース112の周辺部から開口部22(図2を参照)まで延びている。

図3bに、ラッピングキャリア110の図2の区分A−Aに対応する断面の代表的な実施形態を例示する。この実施形態では、ラッピングキャリア110は、摩耗層114が、ベース112の第1及び第2の対向する主要な面115、116上に配置されている。この実施形態では、摩耗層114は、開口部22(図2を参照)から周囲に延びているが、歯24(図2を参照)から内部で終わっている。

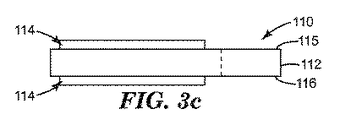

図3cに、ラッピングキャリア110の図2の区分A−Aに対応する断面の代表的な実施形態を例示する。この実施形態では、ラッピングキャリア110は、摩耗層114が、ベース112の第1及び第2の対向する主要な面115、116上に配置されている。この実施形態では、摩耗層114は、開口部22(図2を参照)と歯24(図2を参照)との間に配置されているが、開口部22と歯24(図2を参照)との前で終わっていて、それら及びそれらに隣接する領域を露出させている。

図3a〜3cの実施形態では、キャリアの両方の主表面の実質的にすべてが、歯領域の可能な例外とともに、摩耗層で覆われていることを示しているが、当然のことながら、摩耗層は、他の実施形態では不連続であってもよく、またキャリアの一方又は両方の主表面上の複数の領域内に存在していてもよい。連続又は不連続の摩耗層がキャリアの主表面の少なくとも一部を覆っていることが、ワークピース及びキャリアとラッピング圧盤の研磨面との間の総合摩擦を最適化する(例えば、減少させる)のに、及び/又は冷却、潤滑、摩耗される表面の化学修飾、削り屑除去などのための作動流体の流量の増加をもたらすのに、望ましい場合がある。いくつかの実施形態では、摩耗層又は領域をテクスチャード加工して、接触抵抗を減らすか又は作動流体流量を向上させてもよい。いくつかの実施形態では、キャリアの1つの主表面上の高分子領域は、対向する主表面の高分子領域と連結されてよい。いくつかの実施形態では、第3の表面(開口部周囲を画定するベースの表面積に対応する)を、高分子層を含むポリマーによって少なくとも部分的にコーティングされてもよい。

両面ラッピングにおいて用いるワークピースキャリアの性能を高めるように摩耗層を選択するためには、通常は、複数の特性のバランスを取る必要がある。例えば、コーティングされたラッピングキャリアは、研磨圧盤間のワークピースを駆動するために十分に硬い状態に保たれねばならず、一方で、エレクトロニクス及び関連産業で望まれる非常に薄いワークピースのラッピングに用いるために十分に薄い状態に保たれる。一般的に、摩耗層厚さは、ラッピングキャリアの全体の厚さがワークピースの所望の最終的な厚さよりも薄くなるように選択しなければならない。望ましくは、摩耗層は、研磨剤を過度に鈍化させることも摩耗層が接触する固定研磨表面を過度に摩耗させることも起こしてはならず、また、存在し得る任意の作動流体中に存在する化学物質に対して耐性がなくてはならない。いくつかの実施形態では、鈍化に至る場合がある固定研磨との相互作用を回避することも望ましい。いくつかの実施形態では、摩耗層としては、かなりの耐摩耗性及び/又は低い摩擦係数を伴うものが望ましい。

摩耗層は、任意の厚さを有していてよいが、優位には、目的とするワークピース(例えば、シリコンウェハー)の最終的なラッピングされる厚さよりも薄い。例えば、いくつかの実施形態では、300mmウェハーの場合、摩耗層の厚さは、約25〜約300マイクロメートル、約75〜約250マイクロメートル、又は約100〜約200マイクロメートルの範囲でさえあってもよい。例えば、いくつかの実施形態では、450mmウェハーの場合、摩耗層の厚さは、約25〜約300マイクロメートル、約75〜約275マイクロメートル、又は約125〜約250マイクロメートルの範囲でさえあってもよい。

本開示によるラッピングキャリアを用いて、ワークピースの表面を摩耗させる(例えば、ラッピングする)ことができる。いくつかの実施形態では、作動流体がワークピースとラッピング表面との間の界面に与えられる。いくつかの実施形態では、作動流体は水を含んでいる。いくつかの実施形態では、作動流体は研磨粒子を含んでいる。いくつかの実施形態では、作動流体は界面活性剤を含んでいる。いくつかの実施形態では、本発明の方法は、2つの対向するラッピング表面の少なくとも一方が三次元のテクスチャード加工された固定研磨物品を備える両面ラッピング機械を用いることを含んでいる。いくつかの実施形態では、本発明の方法は、ラッピング機械の2つの対向する表面の少なくとも1つにおいて、バインダーに配置されるダイヤモンド粒子を含む、三次元のテクスチャード加工された固定研磨物品を使用している。いくつかの実施形態では、本発明の方法は、ラッピング機械における2つの対向する表面の少なくとも1つにおいて、バインダーに配置されるダイヤモンド粒塊を含む、三次元のテクスチャード加工された固定研磨物品を使用する。いくつかの実施形態では、本方法は、結合剤中にダイヤモンド粒塊が配置された三次元のテクスチャード加工された固定研磨物品を用いていて、ダイヤモンド粒塊には、三次元のテクスチャード加工された固定研磨物品の結合剤とは異なる結合剤が含まれている。

更に他の実施形態では、開示される方法は、ラッピング機械の2つの対向するラッピング表面の少なくとも1つにおいてペレットラップを使用する。いくつかの実施形態では、両面ラッピング機械を片面ラッピング機械と交換し、ベースは、キャリアの表面上に、ラッピング機械の研磨面と接触する少なくとも1つのポリマー領域を備える。

[本開示の選択された実施形態]

第1の実施形態では、本開示によって、

第1及び第2の対向する主表面と第1の主表面から第2の主表面まで延びる少なくとも1つの開口部とを有するベースと、

ベースの第1の主表面上に配置された第1の摩耗層であって、

ベースに固定された第1の外部ポリマー層であって、第1の露出した主表面を有し、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む第1の外部ポリマー層と、

第1の外部ポリマー層とベースとの間に配置された第1の接着剤層と、を備える第1の摩耗層と、を備える、ラッピングキャリアが提供される。

第1の実施形態では、本開示によって、

第1及び第2の対向する主表面と第1の主表面から第2の主表面まで延びる少なくとも1つの開口部とを有するベースと、

ベースの第1の主表面上に配置された第1の摩耗層であって、

ベースに固定された第1の外部ポリマー層であって、第1の露出した主表面を有し、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む第1の外部ポリマー層と、

第1の外部ポリマー層とベースとの間に配置された第1の接着剤層と、を備える第1の摩耗層と、を備える、ラッピングキャリアが提供される。

第2の実施形態では、本開示によって、第1の外部ポリマー層がポリエーテルエーテルケトンを含む、第1の実施形態によるラッピングキャリアが提供される。

第3の実施形態では、本開示によって、第1の外部ポリマー層が超高分子量ポリエチレンを含む、第1の実施形態によるラッピングキャリアが提供される。

第4の実施形態では、本開示によって、第1〜第3の実施形態のいずれか1つによるラッピングキャリアであって、第1の接着剤層とベースの第1の主表面との間に配置された第1のベース接着促進層であって、プラズマ処理、ポリマープライマー、シランカップリング剤、及びこれらの組み合わせからなる群から選択される第1のベース接着促進層を更に備える、ラッピングキャリアが提供される。

第5の実施形態では、本開示によって、第1〜第4の実施形態のいずれか1つによるラッピングキャリアであって、第1の接着剤層と第1の外部ポリマー層との間に配置された第1のポリマー接着促進層であって、プラズマ処理、ポリマープライマー、及びこれらの組み合わせからなる群から選択される第1のポリマー接着促進層を更に備える、ラッピングキャリアが提供される。

第6の実施形態では、本開示によって、第1の接着剤層が感圧性接着剤を含む、第1〜第5の実施形態のいずれか1つによるラッピングキャリアが提供される。

第7の実施形態では、本開示によって、

ベースの第2の主表面上に配置された第2の摩耗層であって、

ベースに固定された第2の外部ポリマー層であって、第2の露出した主表面を有し、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む第2の外部ポリマー層と、

第1の外部ポリマー層とベースとの間に配置された第2の接着剤層と、を備える第2の摩耗層を更に備える、第1〜第6の実施形態のいずれか1つによるラッピングキャリアが提供される。

ベースの第2の主表面上に配置された第2の摩耗層であって、

ベースに固定された第2の外部ポリマー層であって、第2の露出した主表面を有し、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む第2の外部ポリマー層と、

第1の外部ポリマー層とベースとの間に配置された第2の接着剤層と、を備える第2の摩耗層を更に備える、第1〜第6の実施形態のいずれか1つによるラッピングキャリアが提供される。

第8の実施形態では、本開示によって、第2の外部ポリマー層がポリエーテルエーテルケトンを含む、第7の実施形態によるラッピングキャリアが提供される。

第9の実施形態では、本開示によって、第2の外部ポリマー層が超高分子量ポリエチレンを含む、第7の実施形態によるラッピングキャリアが提供される。

第10の実施形態では、本開示によって、第7〜第9の実施形態のいずれか1つによるラッピングキャリアであって、第2の接着剤層とベースの第2の主表面との間に配置された第2のベース接着促進層であって、プラズマ処理、ポリマープライマー、シランカップリング剤、及びこれらの組み合わせからなる群から選択される第2のベース接着促進層を備える、ラッピングキャリアが提供される。

第11の実施形態では、本開示によって、第7〜第10の実施形態のいずれか1つによるラッピングキャリアであって、第2の接着剤層と第2の外部ポリマー層との間に配置された第2のポリマー接着促進層であって、プラズマ処理、ポリマープライマー、及びこれらの組み合わせからなる群から選択される第2のポリマー接着促進層を備える、ラッピングキャリアが提供される。

第12の実施形態では、本開示によって、第2の接着剤層が感圧性接着剤を含む、第7〜第11の実施形態のいずれか1つによるラッピングキャリアが提供される。

第13の実施形態では、本開示によって、ベースが鋼鉄を含む、第7〜第12の実施形態のいずれか1つによるラッピングキャリアが提供される。

第14の実施形態では、本開示によって、第1〜第13の実施形態のいずれか1つによるラッピングキャリアであって、最大厚さが975マイクロメートル未満であるラッピングキャリアが提供される。

第15の実施形態では、本開示によって、

ワークピースを、第1〜第14の実施形態のいずれか1つによるラッピングキャリアの少なくとも1つの開口部内に配置することと、

ラッピングキャリアを、少なくとも1つのラッピング表面を有するラッピング機械内に配置することと、

ワークピースと少なくとも1つのラッピング表面との間の相対運動を与えることによって、ワークピースを摩耗させることと、を含む、ラッピング方法が提供される。

ワークピースを、第1〜第14の実施形態のいずれか1つによるラッピングキャリアの少なくとも1つの開口部内に配置することと、

ラッピングキャリアを、少なくとも1つのラッピング表面を有するラッピング機械内に配置することと、

ワークピースと少なくとも1つのラッピング表面との間の相対運動を与えることによって、ワークピースを摩耗させることと、を含む、ラッピング方法が提供される。

第16の実施形態では、本開示によって、第15の実施形態による方法であって、作動流体をワークピースと少なくとも1つのラッピング表面との間の界面に与えることを更に含む、方法が提供される。

第17の実施形態では、本開示によって、作動流体が水を含む、第15又は第16の実施形態による方法が提供される。

第18の実施形態では、本開示によって、少なくとも1つのラッピング表面が三次元のテクスチャード加工された固定研磨物品を備える、第15〜第17の実施形態のいずれか1つによる方法が提供される。

以下の非限定的な実施例によって本開示の目的及び利点を更に例示するが、これらの実施例に記載する特定の材料及びその量、並びに他の条件及び詳細は、本開示を不当に限定するものとして解釈されるべきではない。

特に断らない限り、実施例及び本明細書の残りの部分におけるすべての部、比率(%)及び比等は、重量基準である。表中で、「NA」は、適用せずを意味する。

比較例1(CE1)

ステンレス鋼ベースとポリウレタン外部コーティングとを一方の側に有する4インチ(10cm)ディスクと、ステンレス鋼ベースとポリウレタン外部コーティングとを両側に有する45歯7インチ(18cm)直径ラッピングキャリア。これらは、PCT国際出願公開第WO 2010/078312 A1号(フレッチャー(Fletcher)ら)における開示に従って概ね調製され、PRホッフマンから市販される。

ステンレス鋼ベースとポリウレタン外部コーティングとを一方の側に有する4インチ(10cm)ディスクと、ステンレス鋼ベースとポリウレタン外部コーティングとを両側に有する45歯7インチ(18cm)直径ラッピングキャリア。これらは、PCT国際出願公開第WO 2010/078312 A1号(フレッチャー(Fletcher)ら)における開示に従って概ね調製され、PRホッフマンから市販される。

積層に対するキャリア表面調製

以下の表面処理方法を用いた。ここでは、キャリアブランク及び4インチ(10cm)ディスク表面を積層用に調製することが示されている。

以下の表面処理方法を用いた。ここでは、キャリアブランク及び4インチ(10cm)ディスク表面を積層用に調製することが示されている。

表面処理1(ST1)

ステンレス鋼キャリアブランクを10分間、音波処理槽にさらしながら、45グラムのアルコノックス粉末を約4リットルの蒸留水に入れた石鹸液中に浸漬した。部品を短時間で洗浄することを、アルコノックス溶液から除去する前に行なった。音波処理後に、鋼鉄ブランクを蒸留水槽内に配置することを、ブランクを更にすすぐ前に行なった。ブランクを短時間で洗浄して、蒸留水ですすぎ、水をブランクから吹き飛ばして、サンプルを乾燥させた。キャリア歯、ワークホール、及びスラリー孔を、442DL接着剤でマスキングして、キャリアブランクを、示したように積層するか又は示したように更に処理した。

ステンレス鋼キャリアブランクを10分間、音波処理槽にさらしながら、45グラムのアルコノックス粉末を約4リットルの蒸留水に入れた石鹸液中に浸漬した。部品を短時間で洗浄することを、アルコノックス溶液から除去する前に行なった。音波処理後に、鋼鉄ブランクを蒸留水槽内に配置することを、ブランクを更にすすぐ前に行なった。ブランクを短時間で洗浄して、蒸留水ですすぎ、水をブランクから吹き飛ばして、サンプルを乾燥させた。キャリア歯、ワークホール、及びスラリー孔を、442DL接着剤でマスキングして、キャリアブランクを、示したように積層するか又は示したように更に処理した。

表面処理2(ST2)

キャリアブランクをST1(前述)の場合と同様に浄化した。キャリアブランクを清浄な表面上に配置した。3Mテーププライマー94の薄層を一方の側に塗って乾燥させた。サンプルをひっくり返して、3Mテーププライマー94の薄層を他方の側に塗って乾燥させた。キャリア歯、ワークホール、及びスラリー孔を、442DL接着剤でマスキングして、キャリアブランクを、示したように積層した。

キャリアブランクをST1(前述)の場合と同様に浄化した。キャリアブランクを清浄な表面上に配置した。3Mテーププライマー94の薄層を一方の側に塗って乾燥させた。サンプルをひっくり返して、3Mテーププライマー94の薄層を他方の側に塗って乾燥させた。キャリア歯、ワークホール、及びスラリー孔を、442DL接着剤でマスキングして、キャリアブランクを、示したように積層した。

表面処理3(ST3)

キャリアブランクをST1(前述)の場合と同様に浄化した。ブランクを次に、エポキシシラン溶液を用いて処理した。エポキシシラン表面処理溶液の調製を、50グラムの無水エタノールを50グラムのエポキシシラン及び11.5グラムの脱イオン水で攪拌することによって行なった。溶液を15〜20分間平衡させ、388グラムの無水エタノールを添加することによって溶液10重量パーセント溶液のエポキシシランまで希釈した。希釈後、キャリアブランクを、エポキシシラン溶液中にディップコーティングし、電気オーブン内で30〜45分間、110〜120℃で乾燥することによって処理した。部品を冷却させた。キャリア歯、ワークホール、及びスラリー孔を442DL接着剤でマスキングして、キャリアブランクを、示したように積層した。

キャリアブランクをST1(前述)の場合と同様に浄化した。ブランクを次に、エポキシシラン溶液を用いて処理した。エポキシシラン表面処理溶液の調製を、50グラムの無水エタノールを50グラムのエポキシシラン及び11.5グラムの脱イオン水で攪拌することによって行なった。溶液を15〜20分間平衡させ、388グラムの無水エタノールを添加することによって溶液10重量パーセント溶液のエポキシシランまで希釈した。希釈後、キャリアブランクを、エポキシシラン溶液中にディップコーティングし、電気オーブン内で30〜45分間、110〜120℃で乾燥することによって処理した。部品を冷却させた。キャリア歯、ワークホール、及びスラリー孔を442DL接着剤でマスキングして、キャリアブランクを、示したように積層した。

表面処理4(ST4)

キャリアブランクをST1(前述)の場合と同様に浄化した。ブランクを次に、メタケイ酸ナトリウム(SMS)溶液を用いて処理し、メタケイ酸ナトリウム(SMS)溶液は、950重量部(pbw)の脱イオン水、25pbwのメタケイ酸ナトリウム、11pbwのピロリン酸四ナトリウム、11pbwの水酸化ナトリウム、及び3pbwのドデシルベンゼンスルホン酸ナトリウムを攪拌することによって調製した。溶液を温度71〜82℃にして、固体材料を完全に溶解した。キャリアブランクを10分間、SMS溶液で処理し、脱イオン水ですすぎ、乾燥させた。キャリア歯、ワークホール、及びスラリー孔を442DL接着剤でマスキングした。キャリアブランクを、示したように積層した。

キャリアブランクをST1(前述)の場合と同様に浄化した。ブランクを次に、メタケイ酸ナトリウム(SMS)溶液を用いて処理し、メタケイ酸ナトリウム(SMS)溶液は、950重量部(pbw)の脱イオン水、25pbwのメタケイ酸ナトリウム、11pbwのピロリン酸四ナトリウム、11pbwの水酸化ナトリウム、及び3pbwのドデシルベンゼンスルホン酸ナトリウムを攪拌することによって調製した。溶液を温度71〜82℃にして、固体材料を完全に溶解した。キャリアブランクを10分間、SMS溶液で処理し、脱イオン水ですすぎ、乾燥させた。キャリア歯、ワークホール、及びスラリー孔を442DL接着剤でマスキングした。キャリアブランクを、示したように積層した。

表面処理5(ST5)

キャリアブランクをST1(前述)の場合と同様に浄化した。ブランクを清浄な表面上に配置した。接着促進剤111の薄層を一方の側に塗って乾燥させた。サンプルをひっくり返して、3つの接着促進剤111の薄層を他方の側に塗って乾燥させた。キャリア歯、ワークホール、及びスラリー孔を442DL接着剤でマスキングした。キャリアブランクを、示したように積層した。

キャリアブランクをST1(前述)の場合と同様に浄化した。ブランクを清浄な表面上に配置した。接着促進剤111の薄層を一方の側に塗って乾燥させた。サンプルをひっくり返して、3つの接着促進剤111の薄層を他方の側に塗って乾燥させた。キャリア歯、ワークホール、及びスラリー孔を442DL接着剤でマスキングした。キャリアブランクを、示したように積層した。

接着剤を用いずにフィルムに感圧性接着剤を塗布

以下の表面処理方法のうちの1つを用いた。ここでは、キャリアブランク及び4インチ(10cm)ディスク表面を積層用に調製することが示されている。

以下の表面処理方法のうちの1つを用いた。ここでは、キャリアブランク及び4インチ(10cm)ディスク表面を積層用に調製することが示されている。

フィルムに対する感圧性接着剤塗布方法1(AA1)

感圧性接着剤をポリマーフィルムに、受け取ったときに、以下の方法用いて塗布した。好適なサイズのフィルム片及び接着剤を積層に対して選択した。接着剤ライナーを取り除いて、接着剤を注意深くフィルムに塗布することを、気泡が接着剤とフィルムとの間に積層されるのを回避しながら行なった。フィルムを次に、ライナー付き接着剤に対して、小さいハンドローラーを用いて転がした。積層は室温で行なった。

感圧性接着剤をポリマーフィルムに、受け取ったときに、以下の方法用いて塗布した。好適なサイズのフィルム片及び接着剤を積層に対して選択した。接着剤ライナーを取り除いて、接着剤を注意深くフィルムに塗布することを、気泡が接着剤とフィルムとの間に積層されるのを回避しながら行なった。フィルムを次に、ライナー付き接着剤に対して、小さいハンドローラーを用いて転がした。積層は室温で行なった。

フィルムに対する感圧性接着剤塗布方法2(AA2)

ポリマーフィルムをST2で処理することを、ST2の薄層をニスブラシを用いて処理対象のポリマーフィルムの全表面上に施すことによって行なった。プライマーを、接着剤の積層前に、少なくとも5分間乾燥させた。接着剤ライナーを取り除いて、ST2処理したポリマーフィルムを伴う接着剤をフィルムに注意深くあてがうことを、気泡が接着剤とフィルムとの間に積層されるのを回避しながら行なった。フィルムを次に、ライナー付き接着剤に対して、小さいハンドローラーを用いて転がした。積層は室温で行なった。

ポリマーフィルムをST2で処理することを、ST2の薄層をニスブラシを用いて処理対象のポリマーフィルムの全表面上に施すことによって行なった。プライマーを、接着剤の積層前に、少なくとも5分間乾燥させた。接着剤ライナーを取り除いて、ST2処理したポリマーフィルムを伴う接着剤をフィルムに注意深くあてがうことを、気泡が接着剤とフィルムとの間に積層されるのを回避しながら行なった。フィルムを次に、ライナー付き接着剤に対して、小さいハンドローラーを用いて転がした。積層は室温で行なった。

フィルムに対する感圧性接着剤塗布方法3(AA3)

ポリマーフィルムをコロナ処理することを、30ワットの入力パワーで動作する手持ち型コロナ処理機を用いて行なった。手持ち型コロナ処理機(モデルBD−20AC)は、エレクトロテクニックプロダクツ社(Electro Technic Products Inc.)、イリノイ州、シカゴからであった、コロナ処理したポリマーフィルムとライナー除去した接着剤とを注意深く積層することを、気泡が接着剤とフィルムとの間に積層されるのを回避しながら行なった。フィルムを次に、ライナー付き接着剤に対して、小さいハンドローラーを用いて回転させた。積層は室温で行なった。

ポリマーフィルムをコロナ処理することを、30ワットの入力パワーで動作する手持ち型コロナ処理機を用いて行なった。手持ち型コロナ処理機(モデルBD−20AC)は、エレクトロテクニックプロダクツ社(Electro Technic Products Inc.)、イリノイ州、シカゴからであった、コロナ処理したポリマーフィルムとライナー除去した接着剤とを注意深く積層することを、気泡が接着剤とフィルムとの間に積層されるのを回避しながら行なった。フィルムを次に、ライナー付き接着剤に対して、小さいハンドローラーを用いて回転させた。積層は室温で行なった。

キャリア積層

積層方法1(M1)

キャリアブランクの両側をイソプロパノールで拭いた。示した裏面粘着式テープの好適なサイズ片を、積層対象のマスキングされた各ブランクに対して選択した。接着剤ライナーを取り除いて、示した裏面粘着式テープの接着剤側を鋼鉄ブランクに注意深くあてがうことを、鋼鉄とフィルムとの間に気泡が積層することを回避しながら行なった。フィルムを次に、鋼鉄ブランクに対して、ハンドローラーを用いて転がした。積層後、フィルムを、金属が存在しなかった鋼鉄部分領域から取り除くことを、かみそり刃又はエグザクトナイフを用いて行なった。キャリアを次に、金属シート上に配置して、両側をゆっくりと積層器を通して進ませることを、ロール圧力を100psi(690kPa)に設定して、熱ロールを200°F(93℃)に設定して行なった。

積層方法1(M1)

キャリアブランクの両側をイソプロパノールで拭いた。示した裏面粘着式テープの好適なサイズ片を、積層対象のマスキングされた各ブランクに対して選択した。接着剤ライナーを取り除いて、示した裏面粘着式テープの接着剤側を鋼鉄ブランクに注意深くあてがうことを、鋼鉄とフィルムとの間に気泡が積層することを回避しながら行なった。フィルムを次に、鋼鉄ブランクに対して、ハンドローラーを用いて転がした。積層後、フィルムを、金属が存在しなかった鋼鉄部分領域から取り除くことを、かみそり刃又はエグザクトナイフを用いて行なった。キャリアを次に、金属シート上に配置して、両側をゆっくりと積層器を通して進ませることを、ロール圧力を100psi(690kPa)に設定して、熱ロールを200°F(93℃)に設定して行なった。

積層方法2(M2)

キャリアブランクの両側をイソプロパノールで拭いた。示したプライマーの薄層を、ブラシを用いて、積層対象のキャリアの全表面上に塗布した。プライマーを少なくとも5分間乾燥させることを、た442DL接着剤マスクをキャリア歯、ワークホール、及びスラリー孔に施す前に行なった。裏面粘着式テープを適切な大きさに切断して、3Mブルーペインターテープ(Blue Painters Tape)(3M社より)で共につなぎ合わせた。マスキングされたキャリアを、平坦プラスチックシート又は金属プレート上に置いた。約2インチ(5.1cm)の剥離ライナーを、裏面粘着式テープの1つのエッジから取り除いた。裏面粘着式テープのエッジを、キャリアエッジの前方約1インチ(2.5cm)に置いた。プレート又はプラスチックシートを、ロール積層器(ショア55Aジュロメーター)上に配置した。ロール圧力は約100psi(690kPa)であった。ロールドライブをゆっくりと回転させて、フィルムをプライム処理されたキャリアに積層した。マスクを、かみそり刃を用いて取り除いて、テープマスクのエッジに沿って切断した。キャリアをひっくり返して、手順を繰り返した。トップロールを200°F(93℃)まで加熱した。キャリアを金属シート上に配置して、キャリアを、両側で積層器を通してゆっくりと走らせた。

キャリアブランクの両側をイソプロパノールで拭いた。示したプライマーの薄層を、ブラシを用いて、積層対象のキャリアの全表面上に塗布した。プライマーを少なくとも5分間乾燥させることを、た442DL接着剤マスクをキャリア歯、ワークホール、及びスラリー孔に施す前に行なった。裏面粘着式テープを適切な大きさに切断して、3Mブルーペインターテープ(Blue Painters Tape)(3M社より)で共につなぎ合わせた。マスキングされたキャリアを、平坦プラスチックシート又は金属プレート上に置いた。約2インチ(5.1cm)の剥離ライナーを、裏面粘着式テープの1つのエッジから取り除いた。裏面粘着式テープのエッジを、キャリアエッジの前方約1インチ(2.5cm)に置いた。プレート又はプラスチックシートを、ロール積層器(ショア55Aジュロメーター)上に配置した。ロール圧力は約100psi(690kPa)であった。ロールドライブをゆっくりと回転させて、フィルムをプライム処理されたキャリアに積層した。マスクを、かみそり刃を用いて取り除いて、テープマスクのエッジに沿って切断した。キャリアをひっくり返して、手順を繰り返した。トップロールを200°F(93℃)まで加熱した。キャリアを金属シート上に配置して、キャリアを、両側で積層器を通してゆっくりと走らせた。

実施例2〜30の調製

積層表面処理(ST1〜ST5)に対するキャリア表面調製、フィルムに対する感圧性接着剤塗布方法(AA1〜AA3)、及び積層方法(M1〜M2)を用いて、実施例2〜30を調製した。これを表1(以下)に示す。

積層表面処理(ST1〜ST5)に対するキャリア表面調製、フィルムに対する感圧性接着剤塗布方法(AA1〜AA3)、及び積層方法(M1〜M2)を用いて、実施例2〜30を調製した。これを表1(以下)に示す。

表1で用いた表面処理、コーティング、及びラミネート材の略語を表2(以下)に示す。

試験方法

90°剥離接着試験

手順は概ね、ASTM D6862−04「接着剤の90度剥離耐性の標準試験法」に従った。違いは後述の通りである。

90°剥離接着試験

手順は概ね、ASTM D6862−04「接着剤の90度剥離耐性の標準試験法」に従った。違いは後述の通りである。

試料調製は以下のステップからなっていた。4インチ×6.5インチ(10cm×17cm)431 SS金属プレートをイソプロパノールで浄化した。3Mテーププライマー94をSS表面にニスブラシを用いて塗布して、5分間乾燥させた。試験対象の4インチ×4インチ(10cm×10cm)フィルム試料の感圧性接着剤側を、プライム処理された金属表面に積層した。フィルムの位置付けを、金属プレートの長さ上で金属表面(4インチ×4インチ(10cm×10cm)領域)の約半分を覆うように行なった。サンプルは、2インチ(5.1cm)だけ金属プレートの長さのエッジから突出していた。サンプルを0.280インチ(7.11mm)ストリップとして調製した。

MTS Q 100引張試験装置(MTSシステムズ社(Systems Corp.)、ミネソタ州、エデンプレイリーより)を用いた。モデルSMT1−250N−192ロードセルを用いた(引張り1インチ(2.5cm)、速度2インチ(5.1cm)/分)。

サンプルを、1インチ(2.5cm)に対して90度の角度で引き出して、結果を記録した。

剪断強度試験

せん断強度試験手順を用いて、積層フィルムサンプルに対する引張り強さデータを得る。手順は概ね、ASTM D638−10「プラスチックの引張特性の標準試験方法」に従い、違いは後述の通りである。

せん断強度試験手順を用いて、積層フィルムサンプルに対する引張り強さデータを得る。手順は概ね、ASTM D638−10「プラスチックの引張特性の標準試験方法」に従い、違いは後述の通りである。

試料調製は以下のステップからなっていた。4インチ×4インチ(10cm×10cm)431 SS金属プレートをイソプロパノールで浄化した。3Mテーププライマー94を、SS表面にニスブラシを用いて塗布して、5分間乾燥させた。試験対象の4インチ×4インチ(10cm×10cm)フィルム試料の感圧性接着剤側を、プライム処理された金属表面に積層した。フィルムの位置付けを、金属プレートの長さ上で金属表面(4インチ×4インチ(10cm×10cm)領域)の0.5インチ(1.3cm)を覆うように行なった。サンプルは、3.5インチ(8.9cm)だけ、金属プレートの長さのエッジから突き出ていた。サンプルを0.5インチ(1.3cm)ストリップとして調製した。

MTS Q 100引張試験装置(MTSシステムズ社、ミネソタ州、エデンプレイリーより)を用いた。モデルSMT1−250N−192ロードセルを用いた(引張り1インチ(2.5cm)、速度2インチ/分(5.1cm/分))。サンプルを180度の対向角度で、破損するまで引き出して、結果を記録した。

テーバー摩耗試験

テーバー摩耗試験機(テーバーインダストリーズ、ニューヨーク州、バッファロー)を、60℃において浸漬させた各積層又はスプレーされたサンプルに対して4インチ(10cm)の円形ブランクを用いて動作させた。表面処理、コーティング、及びラミネート材の略語のリストを、試験前の24時間リン酸緩衝液における表2(前述)に、見出すことができる。リン酸緩衝液は0.348pbw K2HPO4、0.087pbw KH2PO4、及び99.565pbwの脱イオン水(重量で)であった。。リン酸緩衝液のpHは7.3〜7.5であった。テーバー摩耗試験を、特に断りのない限り脱イオン水を用いて濡らした状態で動作させることを、炭化タングステンホイールS−35を用いて、1kg重りの負荷をかけながら、10分間又は示した時間、行なった。比較例1を、テーバー摩耗試験機試験に対する対照基準点として用いた。テーバー摩耗試験機の試験結果は、厚さ損失(マイクロメートル)又は重量損失(グラム)で示された。積層物フィルムが炭化タングステンホイールによって粗くされる状態から上がった場合、厚さ損失(マイクロメートル)は示されなかった。なぜならば、測定値は重量損失(グラム)ほど正確ではなかったからである。

テーバー摩耗試験機(テーバーインダストリーズ、ニューヨーク州、バッファロー)を、60℃において浸漬させた各積層又はスプレーされたサンプルに対して4インチ(10cm)の円形ブランクを用いて動作させた。表面処理、コーティング、及びラミネート材の略語のリストを、試験前の24時間リン酸緩衝液における表2(前述)に、見出すことができる。リン酸緩衝液は0.348pbw K2HPO4、0.087pbw KH2PO4、及び99.565pbwの脱イオン水(重量で)であった。。リン酸緩衝液のpHは7.3〜7.5であった。テーバー摩耗試験を、特に断りのない限り脱イオン水を用いて濡らした状態で動作させることを、炭化タングステンホイールS−35を用いて、1kg重りの負荷をかけながら、10分間又は示した時間、行なった。比較例1を、テーバー摩耗試験機試験に対する対照基準点として用いた。テーバー摩耗試験機の試験結果は、厚さ損失(マイクロメートル)又は重量損失(グラム)で示された。積層物フィルムが炭化タングステンホイールによって粗くされる状態から上がった場合、厚さ損失(マイクロメートル)は示されなかった。なぜならば、測定値は重量損失(グラム)ほど正確ではなかったからである。

アグレッシブキャリア接着試験

試験を45歯キャリア(PRホッフマン、ペンシルベニア州、カーライルより)を用いて実行した。スプレーコーティングされたか又は積層されたキャリアを、60℃でリン酸緩衝液中に24時間浸漬することを、試験前に行なった。リン酸緩衝液は0.348pbw K2HPO4、0.087pbw KH2PO4、及び99.565pbwの脱イオン水であった。リン酸緩衝液のpHは7.3〜7.5であった。

試験を45歯キャリア(PRホッフマン、ペンシルベニア州、カーライルより)を用いて実行した。スプレーコーティングされたか又は積層されたキャリアを、60℃でリン酸緩衝液中に24時間浸漬することを、試験前に行なった。リン酸緩衝液は0.348pbw K2HPO4、0.087pbw KH2PO4、及び99.565pbwの脱イオン水であった。リン酸緩衝液のpHは7.3〜7.5であった。

試験を、ピーターウォルターズ(Peter-Wolters)AC500(ピーターウォルターズオブアメリカ(Peter-Woltersof America)、イリノイ州、デスプレーンズより)両面ラッピング機械を用いて実行した。TDT6ELを両面研磨機の底板上に取り付けることを、研磨剤が良好に接着されることを保証するゴムローラーを用いて行なった。

TDT6ELは以下のように調製した。片268XAを4分の1ずつに切断した。268XAウェッジを、重量が400グラムのエポキシキャリアブランク上にあてがった。セグメントを、歯の方に向かう大曲率のエッジを伴って、キャリアの周りに均等間隔に配置した。ポンプを、100mL/分の脱イオン水を内部開口部付近のTDT6ELパッドまで送出するようにセットアップした。底部圧盤を69rpm(時計回り)で動作するように設定した。リング速度を13rpm(時計回り)に設定した。キャリアブランクを、TDT6EL上に、268XAウェッジ積層側を下に向けて配置して、ダイヤモンド研磨剤に接触させた。重り(7.397kg)をキャリアブランクの最上部に配置した。脱イオン水を出して、60秒の調製サイクルを動作させた。重り及びキャリアブランクを次に、取り外した。TDT6ELパッドを水で洗い流して、脱水機にかけた。

サイドAの試験を3分間及びサイドBを10分間

キャリアをチェックして、マスキングされた領域付近でのウレタンフラッシュの有無を調べ、フラッシュを取り除いた。キャリアのサイドAをTDT6EL研磨剤上に配置した。重量20.36kg(44.78ポンド)を、キャリアの最上部で一様に分散させた。キャリアと直接接触している重りは、キャリアと同じ寸法であった。第1の重りをチェックして表面上の高スポット及びゴミの有無を調べ、試験中にキャリア上に高圧力の領域が生じるのを回避した。重量及び厚さ測定値をキャリアから取ることを、試験を開始する前に行なった。ポンプを、100ml/分のpH 7.4緩衝液(前述の浸漬液と同じ)を内部開口部の付近のTDT6ELパッドまで送出するように設定した。底部圧盤を69rpm(時計回り)で動作するように設定した。リング速度を13rpm(時計回り)に設定した。pH 7.4の緩衝剤を出して、底部圧盤及びリングを作動させた。緩衝液は一度だけ使用し、再利用はしなかった。試験を3分間行なった。重り及びキャリアを取り外して、キャリアを脱イオン水ですすいだ。キャリアを乾燥させて、重量及び厚さ測定値をキャリアから、試験後に取った。

キャリアをチェックして、マスキングされた領域付近でのウレタンフラッシュの有無を調べ、フラッシュを取り除いた。キャリアのサイドAをTDT6EL研磨剤上に配置した。重量20.36kg(44.78ポンド)を、キャリアの最上部で一様に分散させた。キャリアと直接接触している重りは、キャリアと同じ寸法であった。第1の重りをチェックして表面上の高スポット及びゴミの有無を調べ、試験中にキャリア上に高圧力の領域が生じるのを回避した。重量及び厚さ測定値をキャリアから取ることを、試験を開始する前に行なった。ポンプを、100ml/分のpH 7.4緩衝液(前述の浸漬液と同じ)を内部開口部の付近のTDT6ELパッドまで送出するように設定した。底部圧盤を69rpm(時計回り)で動作するように設定した。リング速度を13rpm(時計回り)に設定した。pH 7.4の緩衝剤を出して、底部圧盤及びリングを作動させた。緩衝液は一度だけ使用し、再利用はしなかった。試験を3分間行なった。重り及びキャリアを取り外して、キャリアを脱イオン水ですすいだ。キャリアを乾燥させて、重量及び厚さ測定値をキャリアから、試験後に取った。

重量及び厚さ測定値をキャリアから、試験サイドBを試験する前に取った。キャリアのサイドBをTDT6EL研磨剤上に配置した。20.355g(44.78ポンド)の重量をキャリアの最上部で一様に分散させた。キャリアと直接接触する重りはキャリアと同じ寸法であった。第1の重りをチェックして表面上の高スポット及びゴミの有無を調べ、試験中にキャリア上に高圧力の領域が生じるのを回避した。ポンプを、100ml/分のpH 7.4緩衝液(前述の浸漬液と同じ)を内部開口部の付近のTDT6ELパッドまで送出するように設定した。底部圧盤を69rpm(時計回り)で動作するように設定した。リング速度を13rpm(時計回り)に設定した。pH 7.4緩衝剤を出して、底部圧盤及びリングを動作させた。緩衝液を一度だけ用いて、再利用しなかった。試験を10分間行なった。重り及びキャリアを取り外して、キャリアを脱イオン水ですすいだ。キャリアを乾燥させて、重量及び厚さ測定値をキャリアから、試験後に取った。

試験後、試験ブランクを観察して層間剥離の有無を調べ、キャリアサイド当たり等級0〜5で定格化した。これを表3(以下)に示す。

結果

表4(以下)にテーバー摩耗試験厚さ損失結果を示す。表5に、積層されたキャリアブランクに対する90°剥離接着試験の結果を示す。表6に、積層されたキャリアブランクのせん断接着強度試験の結果を示す。

表4(以下)にテーバー摩耗試験厚さ損失結果を示す。表5に、積層されたキャリアブランクに対する90°剥離接着試験の結果を示す。表6に、積層されたキャリアブランクのせん断接着強度試験の結果を示す。

またアグレッシブキャリア接着試験手順も、pH 7.4のリン酸緩衝液中に24時間浸漬した後に行なった。A431SSキャリアブランクをすべてのサンプルに対して用いた。表7及び8(以下)に結果を示す。

100mmシリコンウェハー研磨レート/TDT6ELパッド摩耗レート/積層された45Tキャリア摩耗レート評価

5つのキャリアを、ST2及びL1を用いて、実施例3に記載したように調製した。5つのキャリアを用いて、積層したL1フィルムが研磨レートに悪影響を与えたか否かを判定することを、シリコンウェハーの研磨を、モデルPW AC 500両面ラッピング機械(ピーターウォルターズ)、ドイツ、レンツブルクより)上で、TDT6EL研磨剤を用いて行なう間に実施した。シリコンウェハーからの材料研磨レートを試験中にモニタして、摩耗レートの安定性及び平均摩耗レートを評価した。各セットの最後の測定値からの全体的なTDT6EL磨損レート、及び全体的なキャリア摩耗レートを、各セットの終わりに示した。表9(以下)に結果を示す。ここで、「cw」は時計回りを意味し、「ccw」は反時計回りを意味する。

5つのキャリアを、ST2及びL1を用いて、実施例3に記載したように調製した。5つのキャリアを用いて、積層したL1フィルムが研磨レートに悪影響を与えたか否かを判定することを、シリコンウェハーの研磨を、モデルPW AC 500両面ラッピング機械(ピーターウォルターズ)、ドイツ、レンツブルクより)上で、TDT6EL研磨剤を用いて行なう間に実施した。シリコンウェハーからの材料研磨レートを試験中にモニタして、摩耗レートの安定性及び平均摩耗レートを評価した。各セットの最後の測定値からの全体的なTDT6EL磨損レート、及び全体的なキャリア摩耗レートを、各セットの終わりに示した。表9(以下)に結果を示す。ここで、「cw」は時計回りを意味し、「ccw」は反時計回りを意味する。

結果によれば、セット1に対する平均のシリコンウェハー研磨レートは、新しい粗くラッピングされたウェハーを用いた場合に5.9±0.5μm/分、使用済みウェハーを用いた場合に4.9±0.4μm/分で、どちらも、14psi(96kPa)、50rpm、200mL/分脱イオン水であり、またセット2に対する平均のシリコンウェハー研磨レートは、新しい粗くラッピングされたウェハーを用いた場合に13.0±1.0μm/分、使用済みウェハーを用いた場合に10.0±0.6μm/分で、どちらも、14psi(96kPa)、96rpm、500mL/分脱イオン水である。これらの値は、使用した研磨条件の下での各ウェハーセットに対する安定した摩耗レートを示す。

セット1に対する平均のTDT6EL 6マイクロメートルELパッド摩耗レートは、0.067μm/分であった。120分間間隔に渡るセット1に対する平均のキャリア摩耗レートは、0.059μm/分であった。セット2に対する平均のTDT6EL 6マイクロメートルELパッド摩耗レートは、0.174μm/分であった。115分間間隔に渡るセット2に対する平均のキャリア摩耗レートは、0.060μm/分であった。キャリア摩耗レートは、セット1及びセット2の研磨条件の下で安定していた。

平均のシリコンウェハー研磨レート及び平均のTDT6EL 6マイクロメートルELパッド摩耗レートがセット1からセット2へと増加する原因は、セット1における50rpmからセット2における96rpmへと増加したことである。

種々のキャリア処理に対する摩擦係数

摩擦係数(CoFs)を水平面方法を用いて測定した。この方法では、単一材料のスレッドをサンプルに渡って一定速度で引き出す。7つのサンプルを試験し、CoFsの計算を、耐摩耗性の決定を助けるために行なった。試験を、15.85mm直径の円形の鋼鉄スレッド、研磨した220グリット、80gの重りを用いて行なった。静的なCoFsによって、静止摩擦力(スティックスリップ)を最小にする材料の能力が評価される場合があり、一方で、動力学的なCoFsによって、2つのボディ間でのせん断運動との動的な接触における摩耗を予測することが助けられる場合がある。

摩擦係数(CoFs)を水平面方法を用いて測定した。この方法では、単一材料のスレッドをサンプルに渡って一定速度で引き出す。7つのサンプルを試験し、CoFsの計算を、耐摩耗性の決定を助けるために行なった。試験を、15.85mm直径の円形の鋼鉄スレッド、研磨した220グリット、80gの重りを用いて行なった。静的なCoFsによって、静止摩擦力(スティックスリップ)を最小にする材料の能力が評価される場合があり、一方で、動力学的なCoFsによって、2つのボディ間でのせん断運動との動的な接触における摩耗を予測することが助けられる場合がある。

スプレーコーティングされたサンプルCE1が示すCoFs(静的0.49、動力学的0.33)は、サンプル3(ポリエーテルエーテルケトン、静的0.36、動力学的0.24)よりも高い。これを表10(以下)に示す。表10(以下)に摩擦係数測定の結果を示す。

実施例31〜58の調製

積層表面処理(ST1〜ST5)に対するキャリア表面調製、フィルムに対する感圧性接着剤塗布方法(AA1〜AA3)、及び積層方法(M1〜M2)を用いて実施例31〜58を調製した。これを表11(以下)に示す。

積層表面処理(ST1〜ST5)に対するキャリア表面調製、フィルムに対する感圧性接着剤塗布方法(AA1〜AA3)、及び積層方法(M1〜M2)を用いて実施例31〜58を調製した。これを表11(以下)に示す。

結果

表12(以下)に、テーバー摩耗試験厚さ損失結果を示す。実施例46、48、及び55はすべて、CE1よりも小さい表面摩耗を示している。

表12(以下)に、テーバー摩耗試験厚さ損失結果を示す。実施例46、48、及び55はすべて、CE1よりも小さい表面摩耗を示している。

表13に、積層されたA431SSキャリアブランクの90°剥離接着試験の結果を示す。表14に、積層されたA431SSキャリアブランクのせん断強度試験の結果を示す。

アグレッシブキャリア接着試験を、pH 7.4のリン酸緩衝液中に24時間浸漬した後に行なった。A431SSキャリアブランクをすべてのサンプルに対して用いた。表15及び16に結果を示す。

100mmシリコンウェハー研磨レート/TDT6EL 6マイクロメートルELパッド摩耗レート/積層された45Tキャリア摩耗レート評価

5つのキャリアを、ST2及びX1を用いて、実施例42に記載したように調製した。5つのキャリアを用いて、積層したX1フィルムが研磨レートに悪影響を与えたか否かを判定することを、シリコンウェハーの研磨を、PW AC 500両面ラッピング機械(ピーターウォルターズ、ドイツ、レンツブルクより)上で、TDT6EL研磨剤を用いて行なう間に実施した。シリコンウェハーからの材料研磨レートを試験中にモニタして、摩耗レートの安定性及び平均摩耗レートを評価した。各セットの最後の測定値からの全体的なTDT6EL摩耗レート、及び全体的なキャリア摩耗レートを各セットの終わりに示した。表17(以下)に結果を示す。ここで、「cw」は時計回りを意味し、「ccw」は反時計回りを意味する。

5つのキャリアを、ST2及びX1を用いて、実施例42に記載したように調製した。5つのキャリアを用いて、積層したX1フィルムが研磨レートに悪影響を与えたか否かを判定することを、シリコンウェハーの研磨を、PW AC 500両面ラッピング機械(ピーターウォルターズ、ドイツ、レンツブルクより)上で、TDT6EL研磨剤を用いて行なう間に実施した。シリコンウェハーからの材料研磨レートを試験中にモニタして、摩耗レートの安定性及び平均摩耗レートを評価した。各セットの最後の測定値からの全体的なTDT6EL摩耗レート、及び全体的なキャリア摩耗レートを各セットの終わりに示した。表17(以下)に結果を示す。ここで、「cw」は時計回りを意味し、「ccw」は反時計回りを意味する。

結果によれば、セット1に対する平均のシリコンウェハー研磨レートは、14psi(96kPa)、96rpm、500mL/分脱イオン水において実行したときに7.9±0.6μm/分であり、またセット2に対する平均のシリコンウェハー研磨レートは、14psi(96kPa)、60rpm、500mL/分脱イオン水において実行したときに5.4±0.7μm/分である。これらの値は、使用した研磨条件の下で各ウェハーセットに対する安定した摩耗レートを示している。

セット1の場合、平均のTDT6EL摩耗レートは0.075マイクロメートル/分であり、平均のキャリア摩耗レートは0.083マイクロメートル/分であった。セット2に対する平均のTDT6EL 6マイクロメートルELパッド摩耗レートは、0.180マイクロメートル/分であった。115分間間隔に渡るセット2に対する平均のキャリア摩耗レートは、0.0180マイクロメートル/分であった。平均のシリコンウェハー研磨レートがセット1からセット2へと減少した原因は、セット1における96rpmからセット2における60rpmへと減少したことによる。

アグレッシブキャリア接着試験結果を表18に、例えば、実施例42に対して示す。試験結果は、試験キャリア表面上にないときの継ぎ目及び除去フィルムの存在に対するX1積層体の安定性を実証している。両方の実施例ともパッシングレーティングは5であった。

アグレッシブキャリア接着試験結果を、表19(以下)に示す。試験結果によって、60℃における緩衝剤浸漬液、60℃における乾燥オーブン、及び後処理なしの処理条件下での実施例42の安定性が実証されている。

表19は、実施例42(3つのキャリアから6サイド)の評価、すべて等級5を示した。

種々のキャリア処理に対する摩擦係数

摩擦係数(CoFs)を水平面方法を用いて測定した。この方法では、単一材料のスレッドをサンプルに渡って一定速度で引き出す。7つのサンプルを試験して、CoFsの計算を、耐摩耗性の決定を助けるために行なった。試験を、15.85mm直径の円形の鋼鉄スレッド、研磨した220グリット、及び80gの重りを用いて行なった。静的なCoFsによって、静止摩擦力(スティックスリップ)を最小にする材料の能力が評価される場合があり、一方で、動力学的なCoFsによって、2つのボディ間でのせん断運動との動的な接触における摩耗を予測することが助けられる場合がある。

摩擦係数(CoFs)を水平面方法を用いて測定した。この方法では、単一材料のスレッドをサンプルに渡って一定速度で引き出す。7つのサンプルを試験して、CoFsの計算を、耐摩耗性の決定を助けるために行なった。試験を、15.85mm直径の円形の鋼鉄スレッド、研磨した220グリット、及び80gの重りを用いて行なった。静的なCoFsによって、静止摩擦力(スティックスリップ)を最小にする材料の能力が評価される場合があり、一方で、動力学的なCoFsによって、2つのボディ間でのせん断運動との動的な接触における摩耗を予測することが助けられる場合がある。

スプレーコーティングされたサンプルCE1は、表22における他の実施例よりも高いCoFs(静的0.49、動力学的0.33)を示した。実施例31、32、及び33は、最も低いCoFsである静的0.28、0.27、及び0.28と動力学的0.21、0.21、及び0.21とを示した。

表20(以下)に静的及び動力学的CoFsを、実施例31〜33及びCE1に対して示す。

ポリマーフィルムに対する破損までの仕事エネルギー

破損までの仕事エネルギーを、種々のポリマーフィルムを伴うキャリアに対して測定することを、概ね、ASTM D638−10「プラスチックの引張特性の標準試験方法」に前述の変更を加えたものを用いることに従って、行なった。サンプル標点距離として1インチ(25mm)、試料幅として1インチ(25mm)を用いた。クロスヘッドスピードは、40インチ/分(100cm/分、及び200N MTSロードセルであった。結果を表21(下記)に記録する。

破損までの仕事エネルギーを、種々のポリマーフィルムを伴うキャリアに対して測定することを、概ね、ASTM D638−10「プラスチックの引張特性の標準試験方法」に前述の変更を加えたものを用いることに従って、行なった。サンプル標点距離として1インチ(25mm)、試料幅として1インチ(25mm)を用いた。クロスヘッドスピードは、40インチ/分(100cm/分、及び200N MTSロードセルであった。結果を表21(下記)に記録する。

本明細書において引用した特許及び刊行物はすべて、それらの全容を本明細書に援用するものである。本明細書に示すすべての実施例は、特に断らない限りは非限定的なものとみなされるべきものである。当業者であれば、本開示の範囲及び趣旨から逸脱することなく本開示の様々な改変及び変更を行うことが可能であり、また、本開示は上記に記載した例示的な実施形態に不要に限定されるべきではない点は理解されるべきである。

Claims (18)

- 第1及び第2の対向する主表面と、第1の主表面から第2の主表面まで延びる少なくとも1つの開口部と、を有するベースと、

前記ベースの前記第1の主表面上に配置された第1の摩耗層であって、

前記ベースに固定された第1の外部ポリマー層であって、第1の露出した主表面を有し、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む第1の外部ポリマー層と、

第1の外部ポリマー層とベースとの間に配置された第1の接着剤層と、を備える第1の摩耗層と、を備える、ラッピングキャリア。 - 前記第1の外部ポリマー層はポリエーテルエーテルケトンを含む、請求項1に記載のラッピングキャリア。

- 前記第1の外部ポリマー層は超高分子量ポリエチレンを含む、請求項1に記載のラッピングキャリア。

- 前記第1の接着剤層と前記ベースの前記第1の主表面との間に配置された第1のベース接着促進層であって、プラズマ処理、ポリマープライマー、シランカップリング剤、及びこれらの組み合わせからなる群から選択される第1のベース接着促進層を更に備える、請求項1〜3のいずれか一項に記載のラッピングキャリア。

- 前記第1の接着剤層と前記第1の外部ポリマー層との間に配置された第1のポリマー接着促進層であって、プラズマ処理、ポリマープライマー、及びこれらの組み合わせからなる群から選択される第1のポリマー接着促進層を更に備える、請求項1〜4のいずれか一項に記載のラッピングキャリア。

- 前記第1の接着剤層は感圧性接着剤を含む、請求項1〜5のいずれか一項に記載のラッピングキャリア。

- 前記ベースの前記第2の主表面上に配置された第2の摩耗層であって、

前記ベースに固定された第2の外部ポリマー層であって、第2の露出した主表面を有し、ポリエーテルエーテルケトン又は超高分子量ポリエチレンのうちの少なくとも1つを含む第2の外部ポリマー層と、

前記第1の外部ポリマー層と前記ベースとの間に配置された第2の接着剤層と、を備える第2の摩耗層を更に備える、請求項1〜6のいずれか一項に記載のラッピングキャリア。 - 前記第2の外部ポリマー層はポリエーテルエーテルケトンを含む、請求項7に記載のラッピングキャリア。

- 前記第2の外部ポリマー層は超高分子量ポリエチレンを含む、請求項7に記載のラッピングキャリア。

- 前記第2の接着剤層と前記ベースの前記第2の主表面との間に配置された第2のベース接着促進層であって、プラズマ処理、ポリマープライマー、シランカップリング剤、及びこれらの組み合わせからなる群から選択される第2のベース接着促進層を更に備える、請求項7〜9のいずれか一項に記載のラッピングキャリア。

- 前記第2の接着剤層と前記第2の外部ポリマー層との間に配置された第2のポリマー接着促進層であって、プラズマ処理、ポリマープライマー、及びこれらの組み合わせからなる群から選択される第2のポリマー接着促進層を更に備える、請求項7〜10のいずれか一項に記載のラッピングキャリア。

- 前記第2の接着剤層は感圧性接着剤を含む、請求項7〜11のいずれか一項に記載のラッピングキャリア。

- 前記ベースは鋼鉄を含む、請求項1〜12のいずれか一項に記載のラッピングキャリア。

- 前記ラッピングキャリアは最大厚さが975マイクロメートル未満である、請求項1〜13のいずれか一項に記載のラッピングキャリア。

- ワークピースを、請求項1〜14のいずれかに記載のラッピングキャリアの前記少なくとも1つの開口部内に配置することと、

前記ラッピングキャリアを、少なくとも1つのラッピング表面を有するラッピング機械内に配置することと、

前記ワークピースと前記少なくとも1つのラッピング表面との間で相対運動を与えることによって、前記ワークピースを摩耗させることと、を含む、ラッピング方法。 - 作動流体を、

前記ワークピースと前記少なくとも1つのラッピング表面との間の界面に設けることを更に含む、請求項15に記載の方法。 - 前記作動流体は水を含む、請求項16に記載の方法。

- 前記少なくとも1つのラッピング表面は、

三次元の、テクスチャード加工された、固定研磨物品を備える、請求項15〜17のいずれか一項に記載の方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201161506253P | 2011-07-11 | 2011-07-11 | |

| US61/506,253 | 2011-07-11 | ||

| US13/489,132 US20130017765A1 (en) | 2011-07-11 | 2012-06-05 | Lapping carrier and method of using the same |

| US13/489,132 | 2012-06-05 | ||

| PCT/US2012/045926 WO2013009685A1 (en) | 2011-07-11 | 2012-07-09 | Lapping carrier and method of using the same |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014522737A true JP2014522737A (ja) | 2014-09-08 |

| JP2014522737A5 JP2014522737A5 (ja) | 2015-08-13 |

Family

ID=46548849

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014520236A Pending JP2014522737A (ja) | 2011-07-11 | 2012-07-09 | ラッピングキャリア及びその使用方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20130017765A1 (ja) |

| JP (1) | JP2014522737A (ja) |

| KR (1) | KR20140046458A (ja) |

| CN (1) | CN103648716A (ja) |

| TW (1) | TW201309418A (ja) |

| WO (1) | WO2013009685A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019513161A (ja) * | 2016-02-16 | 2019-05-23 | スリーエム イノベイティブ プロパティズ カンパニー | 研磨システム、並びにその製造方法及び使用方法 |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SG11201608996TA (en) | 2014-05-02 | 2016-11-29 | 3M Innovative Properties Co | Interrupted structured abrasive article and methods of polishing a workpiece |

| WO2015170556A1 (ja) * | 2014-05-08 | 2015-11-12 | 冨士ベークライト株式会社 | 研磨キャリア及びその製造方法 |

| CN105881198A (zh) * | 2014-12-29 | 2016-08-24 | 天津西美科技有限公司 | 一种抛光模板用吸附垫片 |

| CN105128448A (zh) * | 2015-09-28 | 2015-12-09 | 无锡贺邦金属制品有限公司 | 高耐磨金属制品 |

| JP6424809B2 (ja) * | 2015-12-11 | 2018-11-21 | 信越半導体株式会社 | ウェーハの両面研磨方法 |

| US10556317B2 (en) * | 2016-03-03 | 2020-02-11 | P.R. Hoffman Machine Products Inc. | Polishing machine wafer holder |

| CN110000696A (zh) * | 2017-12-29 | 2019-07-12 | 比亚迪股份有限公司 | 耐磨治具及其制备方法 |

| US20200171623A1 (en) * | 2018-11-30 | 2020-06-04 | Taiwan Semiconductor Manufacturing Co., Ltd. | Wafer backside cleaning apparatus and method of cleaning wafer backside |

| JP7205423B2 (ja) * | 2018-12-17 | 2023-01-17 | Agc株式会社 | ガラス基板の保持用膜体、及びガラス基板の研磨方法 |

| CN113146465B (zh) * | 2021-04-06 | 2023-03-21 | 安徽禾臣新材料有限公司 | 一种薄型晶片双面研磨用吸附垫及生产方法 |

| CN115990825A (zh) * | 2022-12-27 | 2023-04-21 | 西安奕斯伟材料科技股份有限公司 | 一种硅片双面抛光用的载具、双面抛光装置及硅片 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008235899A (ja) * | 2007-03-19 | 2008-10-02 | Siltronic Ag | 複数の半導体ウェハを同時に研削するための方法 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0373265A (ja) * | 1989-05-02 | 1991-03-28 | Sekisui Chem Co Ltd | 被研磨物保持用キャリヤ及びその製造方法 |

| US5193316A (en) * | 1991-10-29 | 1993-03-16 | Texas Instruments Incorporated | Semiconductor wafer polishing using a hydrostatic medium |

| US5882245A (en) * | 1997-02-28 | 1999-03-16 | Advanced Ceramics Research, Inc. | Polymer carrier gears for polishing of flat objects |

| US6030280A (en) * | 1997-07-23 | 2000-02-29 | Speedfam Corporation | Apparatus for holding workpieces during lapping, honing, and polishing |

| JPH1158223A (ja) * | 1997-08-12 | 1999-03-02 | Nitto Shinko Kk | 研磨治具及びその製造方法 |

| US6419555B1 (en) | 1999-06-03 | 2002-07-16 | Brian D. Goers | Process and apparatus for polishing a workpiece |

| US6709981B2 (en) * | 2000-08-16 | 2004-03-23 | Memc Electronic Materials, Inc. | Method and apparatus for processing a semiconductor wafer using novel final polishing method |

| JP2002371262A (ja) * | 2001-06-14 | 2002-12-26 | Nitto Denko Corp | ウエハ加工用粘着シート用粘着剤およびウエハ加工用粘着シート |

| US20040040656A1 (en) * | 2002-08-28 | 2004-03-04 | Hengel Raymond J. | Method and apparatus for CMP retaining ring |

| US20040261945A1 (en) * | 2002-10-02 | 2004-12-30 | Ensinger Kunststofftechnoligie Gbr | Retaining ring for holding semiconductor wafers in a chemical mechanical polishing apparatus |

| US7008308B2 (en) * | 2003-05-20 | 2006-03-07 | Memc Electronic Materials, Inc. | Wafer carrier |

| US7186629B2 (en) * | 2003-11-19 | 2007-03-06 | Advanced Materials Sciences, Inc. | Protecting thin semiconductor wafers during back-grinding in high-volume production |

| JP4897238B2 (ja) * | 2005-05-17 | 2012-03-14 | 東洋ゴム工業株式会社 | 研磨パッド |

| WO2008064158A2 (en) * | 2006-11-21 | 2008-05-29 | 3M Innovative Properties Company | Lapping carrier and method |

| WO2010009242A2 (en) * | 2008-07-16 | 2010-01-21 | Zimmer, Inc. | Thermally treated ceramic coating for implants |

| US20110256813A1 (en) | 2008-12-31 | 2011-10-20 | Fletcher Timothy D | Coated carrier for lapping and methods of making and using |

-

2012

- 2012-06-05 US US13/489,132 patent/US20130017765A1/en not_active Abandoned

- 2012-07-09 WO PCT/US2012/045926 patent/WO2013009685A1/en active Application Filing

- 2012-07-09 JP JP2014520236A patent/JP2014522737A/ja active Pending

- 2012-07-09 CN CN201280034326.5A patent/CN103648716A/zh active Pending

- 2012-07-09 KR KR1020147003124A patent/KR20140046458A/ko not_active Application Discontinuation

- 2012-07-10 TW TW101124822A patent/TW201309418A/zh unknown

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008235899A (ja) * | 2007-03-19 | 2008-10-02 | Siltronic Ag | 複数の半導体ウェハを同時に研削するための方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019513161A (ja) * | 2016-02-16 | 2019-05-23 | スリーエム イノベイティブ プロパティズ カンパニー | 研磨システム、並びにその製造方法及び使用方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20140046458A (ko) | 2014-04-18 |

| TW201309418A (zh) | 2013-03-01 |

| US20130017765A1 (en) | 2013-01-17 |

| WO2013009685A1 (en) | 2013-01-17 |

| CN103648716A (zh) | 2014-03-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2014522737A (ja) | ラッピングキャリア及びその使用方法 | |

| CN101541477B (zh) | 研磨载体以及方法 | |

| JP5207909B2 (ja) | キャリア、キャリアを被覆する方法並びに半導体ウェハの両面を同時に材料除去する加工方法 | |

| US20110256813A1 (en) | Coated carrier for lapping and methods of making and using | |

| EP2477789B1 (en) | Structured abrasive article and method of using the same | |

| US9358669B2 (en) | High adhesion resin-mineral systems | |

| JP2016064495A (ja) | 積層研磨パッド及びその製造方法 | |

| US20130189911A1 (en) | Abrasive products and methods for finishing coated surfaces | |

| JP4414697B2 (ja) | 研磨パッド積層体及び両面粘着シート | |

| JP2005054072A (ja) | 両面粘着シート及び研磨布積層体 | |

| WO2017141704A1 (ja) | 両面研磨方法及び両面研磨装置 | |

| JP2015117777A (ja) | プレッシャプレートおよびこれを用いたブレーキパッド、並びにこれらの製造方法 | |

| JP6604472B2 (ja) | 研磨パッド | |

| CN110573300A (zh) | 使用具备吸附层的研磨垫的研磨方法 | |

| KR20210143726A (ko) | 연마장치용 정반, 연마장치 및 연마방법 | |

| JPH1133895A (ja) | 被研磨物保持のためのキャリア材 | |

| JP2019058957A (ja) | 研磨フィルム、及び該研磨フィルムの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150624 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150624 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160517 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20170104 |