KR20140046458A - 래핑 캐리어 및 그 사용 방법 - Google Patents

래핑 캐리어 및 그 사용 방법 Download PDFInfo

- Publication number

- KR20140046458A KR20140046458A KR1020147003124A KR20147003124A KR20140046458A KR 20140046458 A KR20140046458 A KR 20140046458A KR 1020147003124 A KR1020147003124 A KR 1020147003124A KR 20147003124 A KR20147003124 A KR 20147003124A KR 20140046458 A KR20140046458 A KR 20140046458A

- Authority

- KR

- South Korea

- Prior art keywords

- layer

- carrier

- base

- wrapping

- outer polymer

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/04—Lapping machines or devices; Accessories designed for working plane surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/27—Work carriers

- B24B37/28—Work carriers for double side lapping of plane surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B7/00—Machines or devices designed for grinding plane surfaces on work, including polishing plane glass surfaces; Accessories therefor

- B24B7/10—Single-purpose machines or devices

- B24B7/16—Single-purpose machines or devices for grinding end-faces, e.g. of gauges, rollers, nuts, piston rings

- B24B7/17—Single-purpose machines or devices for grinding end-faces, e.g. of gauges, rollers, nuts, piston rings for simultaneously grinding opposite and parallel end faces, e.g. double disc grinders

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Grinding Of Cylindrical And Plane Surfaces (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Abstract

래핑 캐리어는 제1 및 제2 대향 주 표면 그리고 제1 주 표면으로부터 제2 주 표면으로 연장해 있는 적어도 하나의 개구부를 가지는 베이스를 포함한다. 마모 층은 베이스의 제1 주 표면 상에 배치되어 있다. 마모 층은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함하는 외부 중합체 층, 및 외부 중합체 층과 베이스 사이에 배치되어 있는 제1 접착제 층을 포함한다.

Description

본 개시 내용은 광의적으로 래핑 캐리어 및 이를 사용하여 가공물을 연마하는 공정에 관한 것이다.

디스크 형상의 물품(예컨대, 규소 웨이퍼, 사파이어 디스크, 광학 요소, 자기 기록 장치용 유리 또는 알루미늄 기재 등)과 같은 평평한 작업물을, 2개의 주 표면 둘 다가 평행하고 상당한 스크래치가 없도록, 그라인딩 또는 폴리싱할 필요가 종종 있다. 물질 제거 및 최종 표면 마감의 속도가 상이한, 이러한 그라인딩 또는 폴리싱 작업을 합하여 래핑(lapping)이라고 할 수 있다.

디스크를 마감하는 데 사용되는 전형적인 래핑 기계는 디스크들의 대향 표면들이 동시에 그라인딩 또는 폴리싱될 수 있도록 디스크들 중 하나 이상의 디스크 위에 및 아래에 각각 배치되어 있는 2개의 중첩된 플래튼(platen)을 포함할 수 있다. 더욱이, 래핑 기계는 그라인딩 또는 폴리싱 작업 중에 디스크를 위치 및 유지시키는 래핑 캐리어를 포함할 수 있다. 이러한 래핑 캐리어는 플래튼에 대해 회전하도록 구성되어 있을 수 있다. 예를 들어, 래핑 기계는 플래튼의 외주연부 둘레에 배치된 외부 링 기어와, 플래튼의 중심에 형성된 구멍을 통해 돌출된 내부 기어를 또한 포함할 수 있다. 래핑 캐리어는 외부 링 기어의 치형부(teeth) 또는 핀 및 내부 기어의 치형부 또는 핀과 치합되는 치형 외주연부를 가질 수 있다. 예를 들어, 내부 기어와 외부 기어가 반대 방향으로 회전하는 것은, 이와 같이, 래핑 캐리어가 래핑 캐리어의 축을 중심으로 내부 기어 둘레 전체를 회전하게 만든다. 전형적으로, 플래튼의 표면은 비교적 평평하고 평면이며, 래핑 기술을 사용한 대부분의 폴리싱 작업에 적합하다.

어떤 래핑 기계에서, 필요한 정도의 평탄성 및 동일평면성(coplanarity)에 대한 플래튼의 주기적인 드레싱(dressing)과 연관된 유지 비용 및 그에 수반하는 비생산적인 시간을 줄이기 위해 플래튼의 작업 표면 상에 배치되는 고정 연마 물품이 사용되어 왔다. 사용 중에, 가공물이 래핑 캐리어의 개구부 내에 배치되고, 가공물에 소정의 압력을 가하기 위해 플래튼들이 합쳐지며, 래핑 캐리어와 가공물이 회전되고, 그로써 가공물의 표면(들)을 평탄화, 폴리싱, 및/또는 박형화한다.

래핑 공정 동안, 래핑 캐리어의 굴곡(flexing)으로 인해 래핑 캐리어가 고정 연마 물품(들)과 접촉하게 될 수 있다. 래핑 캐리어가, 예를 들어, 강철 등의 내구성 물질로 이루어져 있는 경우, 래핑 캐리어와 고정 연마 물품 간의 이러한 접촉은 전형적으로 고정 연마 물품의 조기 마모를 가져온다. 앞서 언급한 내용에도 불구하고, 고정 연마 물품의 조기 마모를 줄이는 데 기술적 개선이 여전히 필요하다.

일 태양에서, 본 개시 내용은 래핑 캐리어를 제공하고, 이 래핑 캐리어는

제1 및 제2 대향 주 표면 그리고 제1 주 표면으로부터 제2 주 표면으로 연장해 있는 적어도 하나의 개구부를 가지는 베이스; 및

베이스의 제1 주 표면 상에 배치되어 있는 제1 마모 층을 포함하고, 이 마모 층은

베이스에 고정되어 있는 제1 외부 중합체 층 - 제1 외부 중합체 층은 제1 노출 주 표면을 갖고, 제1 외부 중합체 층은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함함 -; 및

제1 외부 중합체 층과 베이스 사이에 배치되어 있는 제1 접착제 층을 포함한다.

일부 실시 형태에서, 래핑 캐리어는

베이스의 제2 주 표면 상에 배치되어 있는 제2 마모 층을 추가로 포함하고, 이 마모 층은

베이스에 고정되어 있는 제2 외부 중합체 층 - 제2 외부 중합체 층은 제2 노출 주 표면을 갖고, 제2 외부 중합체 층은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함함 -; 및

제1 외부 중합체 층과 베이스 사이에 배치되어 있는 제2 접착제 층을 포함한다.

유리하게도, 본 개시 내용에 따른 래핑 캐리어는 래핑형 연마 공정 동안 상업용 래핑 캐리어의 마모 특성과 비슷하거나 그보다 우수한 마모 특성을 나타낼 수 있다.

본 개시 내용에 따른 래핑 캐리어는 가공물을 래핑하는 데 유용하다. 그에 따라, 다른 태양에서, 본 개시 내용은 래핑 방법을 제공하고, 이 래핑 방법은

본 개시 내용에 따른 래핑 캐리어의 적어도 하나의 개구부에 가공물을 위치시키는 단계;

적어도 하나의 래핑 표면을 가지는 래핑 기계 내에 래핑 캐리어를 위치시키는 단계; 및

가공물과 적어도 하나의 래핑 표면 사이에 상대 운동을 제공함으로써 가공물을 연마하는 단계를 포함한다.

본 발명의 특징 및 이점이 상세한 설명 뿐만 아니라 첨부된 특허청구범위를 고려할 때 추가로 이해될 것이다.

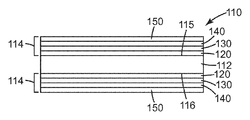

<도 1>

도 1은 본 개시 내용에 따른 예시적인 래핑 캐리어의 개략 측면도.

<도 2>

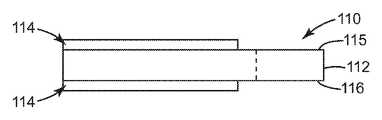

도 2는 본 개시 내용에 따른 예시적인 래핑 캐리어의 평면도.

<도 3a 내지 도 3c>

도 3a 내지 도 3c는 본 개시 내용에 따른 가공물 캐리어의 예시적인 부분 단면도.

본 발명의 원리의 범주 및 사상에 속하는 많은 다른 변형 및 실시예들이 당업자에 의해 창안될 수 있음을 이해하여야 한다. 도면은 일정한 비율로 그려지지 않을 수 있다. 도면 전체에 걸쳐, 유사한 부분을 나타내기 위해 유사한 도면부호가 사용될 수 있다.

[발명의 상세한 설명]

도 1을 참조하면, 예시적인 래핑 캐리어(110)는 제1 및 제2 대향 주 표면(115, 116)을 가지는 베이스(112)를 포함한다. 마모 층(114)이 각자의 제1 및 제2 주 표면(115, 116) 상에 배치되어 있다. 마모 층(114)은 접착제 층(130)에 의해 베이스(112)에 고정되어 있는 외부 중합체 층(150)을 포함한다. 외부 중합체 층(150)은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함한다. 선택적인 베이스 접착 촉진층(120)이 접착제 층(130)과 베이스(112)의 제1 및 제2 주 표면(115, 116) 사이에 배치되어 있다. 선택적인 중합체 접착 촉진층(140)이 접착제 층(130)과 외부 중합체 층(150) 사이에 배치되어 있다. 마모 층에서의 선택적인 성분이 한쪽 마모 층에는 존재하고 다른쪽 마모 층에는 존재하지 않을 수 있다.

베이스는, 예를 들어, 금속, 유리, 중합체 또는 세라믹 등의 임의의 치수 안정성 물질(dimensionally stable material)을 포함할 수 있다. 예시적인 금속은 티타늄 및 강철(예컨대, 연강 및 스테인레스강)을 포함한다. 예시적인 중합체는 열경화성 중합체, 열가소성 중합체 및 그 조합을 포함한다. 중합체는 특정 목적을 위해 선택되는 하나 이상의 충전제 또는 첨가제를 함유할 수 있다. 캐리어의 비용을 낮추기 위해 무기 충전제가 사용될 수 있다. 그에 부가하여, 입자 또는 섬유 등의 강화 충전제가 중합체에 첨가될 수 있다(예컨대, 유리 섬유/에폭시 복합물). 전형적인 강화 충전제는 본질적으로 무기성이고, 강화 효과를 향상시키기기 위해 표면 개질을 포함할 수 있지만, 이들이 꼭 필요한 것은 아니다. 나노입자(예컨대, 나노실리카)도 역시 유용할 수 있다. 중합체는 또한 전형적으로 직조 물질인 강화 매팅(reinforcing matting), 예컨대, 중합체 섬유 매팅, 유리 섬유 매팅 또는 금속 스크린의 층 또는 영역을 함유할 수 있다.

베이스는, 전형적으로 의도된 가공물에 따라, 임의의 두께를 가질 수 있지만, 최소 두께로 사용하기에 적합한 것이 유리하다.

일부 실시 형태에서, 베이스는 가공물을 유입시키기 위한 하나 이상의 개구부를 가지며, 베이스는 슬러리를 전달하기 위한 하나 이상의 개구부를 가진다. 예를 들어, 고정 연마 패드를 사용하는 것과 같은 다른 실시 형태에서, 베이스는 가공물을 유입시키기 위한 하나 이상의 개구부를 가지지만, 선택적으로 폴리싱 슬러리를 유입시키기 위한 어떤 개구부도 갖지 않는다. 이러한 개구부를 제거하는 것이 래핑 캐리어의 강성을 향상시키고 래핑 캐리어 및 래핑 캐리어와 접촉할 수 있는 고정 연마 표면의 마모를 감소시키는 것으로 생각된다. 베이스의 두께를 증가시키는 것은 전형적으로 강성을 향상시키며, 최적의 마모 특성을 위해 베이스의 두께와 마모 층의 두께 사이의 균형이 일반적으로 요망된다. 예를 들어, 300 ㎜ 직경 Si 웨이퍼에 대해 사용되도록 되어 있는 경우, 스테인레스강 베이스는 약 400 마이크로미터 내지 약 800 마이크로미터의 범위에 있는 두께를 가질 수 있다. 마찬가지로, 450 ㎜ 직경 Si 웨이퍼에 대해 사용되도록 되어 있는 경우, 스테인레스강 베이스는 약 500 내지 약 950 마이크로미터의 범위에 있는 두께를 가질 수 있다.

접착제 층을 베이스에 접합시키는 것을 용이하게 해주기 위해, 베이스 접착 촉진층이 선택적으로 접착제 층과 베이스 사이의 마모 층에 포함될 수 있다. 중합체 접착 촉진층은 베이스와 접착제 층 사이의 접합을 향상시키는 임의의 물질(들) 또는 처리제를 포함할 수 있다. 예로는 베이스의 주 표면(들)의 플라즈마 처리, 무기물 코팅, 유기물 코팅, 실란 결합제, 중합체성 프라이머, 표면 텍스처링 또는 연마 및 그 조합이 있다.

예를 들어, 베이스 접착 촉진층이 베이스의 표면들 중 하나 이상의 표면의 화학적 개질에 의해 또는 베이스의 표면들 중 하나 이상의 표면 상에 코팅을 제공함으로서 형성될 수 있다. 베이스의 표면의 화학적 개질은 종래의 기술들(예컨대, 플라즈마, e-빔 또는 이온 빔 처리)에 의해 달성될 수 있다. 예시적인 공정은 하나 이상의 가스의 존재 하에서의 플라즈마 처리이다. 유용한 가스는, 예를 들어, 테트라메틸실란, 산소, 질소, 수소, 부탄, 및 아르곤을 포함한다. 플라즈마 표면 처리의 결과, 베이스의 표면 상에 다양한 작용기가 형성된다. 바람직한 작용기는 탄소에 결합된 산소, 규소에 결합된 산소, 탄소에 결합된 질소, 및 질소에 결합된 수소를 포함하는 원자 쌍을 포함한다. 플라즈마 처리는 또한 베이스 접착 촉진층을 적용하기 전에 베이스의 표면을 세정하는 데 사용될 수 있다. 이 목적에는 아르곤 가스가 유용하다.

표면의 개질은 또한, 예를 들어, 알칼리 금속 메타실리케이트 처리 및 (미국 뉴욕주 화이트 플레인스 소재의 Alconox, Inc.로부터의) ALKONOX 세제 세척 또는 포스페이트 세척 등의 세정 또는 에칭 용액에 의한 처리에 의해 달성될 수 있다.

베이스 접착 촉진층은 무기물 코팅 및/또는 유기물 코팅을 포함할 수 있다. 유용한 무기물 코팅은 금속 및 금속 산화물을 포함한다.

스퍼터링, 이온 도금 및 음극 아크형 기술 등의 물리적 기상 증착 기술은 금속, 합금, 질화물, 산화물 및 탄화물에 대한 코팅의 두께 및 균일성을 정밀하게 제어하는 데 유용하다. 이들 진공 증착 기술은 무용매(solvent-free), 건식 및 청정 공정을 가능하게 해준다.

유용한 유기물 코팅(예컨대, 중합체성 프라이머)은 화학적 조성 및 형태가 아주 다양할 수 있다. 일반적으로, 유기 베이스 접착 촉진층은 베이스와 마모 층 사이의 접착력을 향상시키는 화학적 특성(예컨대, 하나 이상의 작용기)을 가진다. 유기물 코팅은, 최종 형태에서, 전형적으로 중합체성이지만, 저분자량 화합물도 접착력을 향상시키는 데 유용할 수 있다.

중합체성 프라이머는 적절한 표면 상으로의 코팅 이후 중합 및/또는 가교결합되는 단량체 및/또는 올리고머를 초기에 포함할 수 있다. 베이스에 적용될 때, 중합체성 프라이머는 고형물 함유량에 있어서 실질적으로 100 퍼센트일 수 있거나, 코팅 후 실질적으로 제거되는 용매를 함유할 수 있다. 중합체성 프라이머는 또한 코팅 후 용매가 실질적으로 제거되는 중합체 용액일 수 있다. 중합체성 프라이머는 코팅 후 열경화 및 방사선 경화를 포함하는 표준 기술을 통해 중합 및/또는 가교결합될 수 있다.

중합체성 프라이머의 예로는 알키드 중합체, 에폭시 에스테르 중합체, 에폭시 노볼락 중합체, 비닐 중합체, 염화 고무 중합체, 폴리아미드 경화형 에폭시 중합체, 폴리우레탄 중합체(방향족 또는 지방족), 아민 경화형 에폭시 중합체, 페놀계 중합체, 유기 고아연(organic zinc-rich) 코팅, 무기 고아연(inorganic zinc-rich) 코팅, 포스페이트 전환(phosphate conversion) 코팅, 크로메이트 전환(chromate conversion) 코팅, 무크로메이트 전환 코팅, 폴리우레아 중합체, 알칼리 실리케이트 중합체, 아크릴 중합체, 및 그 조합이 있다. 미국 미네소타주 세인트 폴 소재의 3M Company로부터 3M TAPE PRIMER 94로서 입수가능한 것 등의 아크릴 중합체성 프라이머가 특히 유용할 수 있다. 3M Company로부터 입수가능한 Adhesion Promoter 111 접착 촉진제도 역시 유용할 수 있다.

실란 결합제(예컨대, 아미노실란, 에폭시실란, 비닐실란, 아이소사이아네이토실란, 및 우레이도실란)도 베이스 접착 촉진층으로서 또는 베이스 접착 촉진층에서의 성분으로서 유용할 수 있다. 유용한 에폭시실란 결합제의 한 예로는 3-(글리시독시프로필) 트라이메톡시실란(미국 펜실베니아주 모리스빌 소재의 Gelest, Inc.로부터 입수가능함)이 있다.

접착제 층은 마모 층을 베이스에 접착시킬 수 있는 임의의 물질을 포함할 수 있다. 적당한 물질의 예로는 핫 멜트 접착제, 감압 접착제, 글루(glue), 및 구조용 접착제(structural adhesive)가 있다. 바람직하게는, 접착제 층은 래핑 캐리어의 제조를 용이하게 해주기 위해 감압 접착제를 포함한다. 아크릴 감압 접착제는 전형적으로 이 점에서 유용하다. 예로는 3M 300 LSE 50.8 마이크로미터(2 밀) 감압 접착제 전사 테이프, 3M 501F 25.4 마이크로미터(1 밀) 감압 접착제 전사 테이프, 3M 9457 25.4 마이크로미터(1 밀) 감압 접착제 전사 테이프, 3M 9458 25.4 마이크로미터(1 밀) 감압 접착제 전사 테이프, 3M 9009 50.8 마이크로미터(2 밀) 감압 접착제 전사 테이프, 3M 9471 50.8 마이크로미터(2 밀) 감압 접착제 전사 테이프, 3M 9461P 25.4 마이크로미터(1 밀) 감압 접착제(이들 모두 3M Company로부터 입수가능함)가 있다. 접착제 층은 임의의 두께를 가질 수 있지만, 얇은 것이 바람직하다. 예를 들어, 접착제 층은 약 10 내지 약 75 마이크로미터, 약 15 내지 약 30 마이크로미터, 또는 심지어 약 20 내지 약 30 마이크로미터의 범위에 있는 두께를 가질 수 있다.

외부 중합체 층은 폴리에테르 에테르 케톤(PEEK) 또는 초고분자량 폴리에틸렌(UHMW PE) 중 적어도 하나를 포함한다.

초고분자량 폴리에틸렌(UHMW PE) - 고탄성 폴레에틸렌(HMPE) 또는 고성능 폴리에틸렌(HPPE)이라고도 함 - 은 수백만에 이르는 분자량(예컨대, 1백만 그램 초과/몰) - 보통 2백만 내지 6백만 그램/몰 - 을 갖는 극히 긴 중합체 사슬을 특징으로 하는 폴리에틸렌이다. 이는 산화성 산(oxidizing acid)을 제외한 부식성 화학 물질에 내성이 있다. UHMW PE는 상업적 공급원으로부터 필름, 펠렛 또는 과립으로서 용이하게 획득될 수 있다. 예로는 3M SQUEAK REDUCTION TAPE 9325 - 127 마이크로미터(5 밀) 및 3M UHMW-PE 5425 - 114.3 마이크로미터(4.5 밀)(둘 다 3M Company로부터 입수가능함), 그리고 UHMW-PE(Ultra High Molecular Weight Polyethylene)(미국 일리노이주 시카고 소재의 McMaster Carr로부터 입수가능함)이 있다.

PEEK는 엔지니어링 응용에서 사용되는 일반적으로 무색인 열가소성 유기 중합체이다. PEEK는 다음과 같은 구조식을 가지며

여기서 n은 5 이상의 수이다. PEEK 중합체는 비스페놀레이트 염의 디알킬화에 의한 단계 성장 중합(step-growth polymerization)에 의해 획득된다. 탄산나트륨에 의한 탈양성자화에 의해 본래 장소에 발생되는, 4,4'-다이플루오로벤조페논과 하이드로퀴논의 다이소듐 염의 반응이 전형적이다. 이 반응은, 예컨대, 다이페닐설폰 등의 극성 비양성자성 용매에서 약 300℃에서 수행된다. PEEK는 열적 열화는 물론, 유기 및 수성 환경 둘 다에 의한 침습에 높은 내성이 있다. 이는 고온에서 할로겐 및 강 브뢴스테드() 및 루이스 산(Lewis acid)은 물론 어떤 할로겐화된 화합물 및 방향족 탄화수소에 의해 침습된다.

외부 중합체 층이 전형적으로 UHMW-PE 및/또는 PEEK로 이루어져 있거나 본질적으로 UHMW-PE 및/또는 PEEK로 이루어져 있지만, 이는, 예컨대, 윤활제, 산화방지제, 충전제, 가소제, 용융 가공 조제, 및 정전기 방지제 등의 부가의 성분을 추가로 포함할 수 있다. 그에 부가하여, 외부 중합체 층은 몰딩, 스코어링, 엠보싱 등을 통해 선택적으로 텍스처링될 수 있다.

전형적으로, 외부 중합체 층은 마모 층 내에 포함되기 전에 필름을 제공받는다. 이 필름은, 예를 들어, 상업적 공급원으로부터 획득되거나 펠렛 또는 과립으로부터 필름으로 압출될 수 있다. PEEK의 하나의 상업적 공급원은 영국 랭카셔 소재의 Victrex Plc로부터 VICTREX PEEK으로서 입수가능하다. UHMW PE의 하나의 상업적 공급원은 미국 텍사스주 달라스 소재의 Ticona Polymers로부터 GUR UHMW PE라는 상표명이다. 상업적으로 이용가능한 PEEK 필름의 예로는 PEEK(POLYETHER ETHER KETONE) 필름 - 50.8 마이크로미터(2 밀) 및 PEEK(Polyether Ether Ketone) 필름 - 76.2 마이크로미터(3 밀)(둘 다 McMaster Carr로부터 입수가능함), 및 PEEK(POLYETHER ETHER KETONE) 필름 - 76.2 마이크로미터(3 밀)(미국 일리노이주 레이크 빌라 소재의 C.S. Hyde로부터 입수가능함)가 있다. 외부 중합체 층은, 예컨대, 선택된 가공물에 따라, 임의의 두께를 가질 수 있다. 일부 실시 형태에서, 외부 중합체 층은 두께가 25 마이크로미터 내지 155 마이크로미터의 범위에 있다.

유리하게도, 본 개시 내용에 따른 외부 중합체 층은 상업적으로 성공한 래핑 캐리어와 비교하여 비교적 더 낮은 마찰 계수를 나타내고, 또한 양호한 내구성을 가진다.

래핑 캐리어는, 전형적으로 의도된 가공물 및 포함된 성분의 두께에 따라, 임의의 두께를 가질 수 있지만, 최소 두께로 사용하기에 적합한 것이 유리하다. 예를 들어, 일부 실시 형태에서, 래핑 캐리어는 최대 두께가 약 600 내지 약 975 마이크로미터의 범위에 있을 수 있다.

접착제 층을 외부 중합체 층에 접합시키는 것을 용이하게 해주기 위해, 중합체 접착 촉진층이 선택적으로 외부 중합체 층과 접착제 층 사이의 마모 층에 포함될 수 있다. 중합체 접착 촉진층은 외부 중합체 층과 접착제 층 사이의 접합을 향상시키는 임의의 물질(들) 또는 처리를 포함할 수 있다. 예로는 외부 중합체 층의 접합 표면의 플라즈마 처리(예컨대, 코로나 방전 또는 플라즈마 에칭), 중합체성 프라이머, 및 그 조합이 있다. 이러한 것들의 예는 베이스 접착 촉진층과 관련하여 앞서 주어져 있다. 대안적으로 또는 그에 부가하여, 외부 중합체 층이 텍스처라이징(texturize)될 수 있다.

화학적 개질을 수행하거나 접착 촉진층을 베이스 표면 또는 마모 층 표면에 적용하기 전에, 표면을 세정하는 것이 종종 바람직하다. 비누 용액을 사용한 세척 및 그에 뒤이은 물을 사용한 헹굼 또는 적절한 용매(예컨대, 메틸 에틸 케톤, 아이소프로판올 또는 아세톤)를 사용한 표면 세척 및 그에 뒤이은 건조와 같은 종래의 세정 기술이 이용될 수 있다. 캐리어 또는 마모 층의 조성에 따라, 산 또는 염기 용액을 사용한 세정이 또한 유용할 수 있다. 상기 세정 기술들과 함께 초음파 처리(sonication)가 또한 사용될 수 있다. 그에 부가하여, 특히 코팅되는 베이스가 금속(예컨대, 스테인레스강)일 때, 가스로서 아르곤을 사용한 표면 오염물 제거/플라즈마 세정이 바람직한 세정 기술이다. 접착 촉진층을 구현하는 방법이 선택된 옵션에 따라 달라질 것이고, 기술 분야의 당업자에게 공지되어 있을 것이다.

외부 중합체 층은 라미네이션 또는 접착제 접합 공정에 의해 베이스에 고정될 수 있다. 예를 들어, 외부 중합체 층을 베이스에 고정시키기 위해 핫 멜트 접착제 또는 글루가 사용될 수 있다. 대안적으로, (예컨대, 접착제 코팅된 외부 중합체 층의 베이스에의) 라미네이션이 사용될 수 있다.

마모 층을 베이스에 적용한 후에, 중합체 층이 그의 최적 효용에 도달하기 위해 마모 층의 추가 건조, 어닐링 및/또는 경화가 바람직할 수 있다.

상이한 래핑 응용은 베이스와 외부 중합체 층 사이에 상이한 레벨의 접착력을 필요로 할 수 있다. 예를 들어, 부식성 폴리싱 용액, 고온을 이용하거나 고도의 전단력이 캐리어로 전달되는 래핑 공정은 덜 가혹한 조건을 이용하는 공정에 비해 베이스와 마모 층 사이에 보다 높은 접착력을 필요로 할 수 있다. 따라서, 다양한 접착 촉진층의 선택은 래핑 공정 조건 및/또는 연마되는 가공물에 의존할 수 있다.

이제 도 2를 참조하면, 예시적인 래핑 캐리어(110)는 래핑 캐리어(110) 내의 개구부(22) 및 그의 주연부 둘레에 있는 치형부(24)를 가진다. 전형적으로, 개구부는 그가 사용되도록 되어 있는 가공물의 치수에 대응하지만, 어떤 경우에, 래핑 캐리어 내의 개구부의 원주부가 보다 크게 제조되어 있고 가공물을 보유하기 위해 필요한 원주부 및 형상과 상이한 형상으로 되어 있을 수 있다. 그러면, 가공물을 보유하는 것을 용이하게 해주기 위해 원하는 원주부 및 형상의 제2 개구부를 가지는 삽입물(도시 생략)이 래핑 캐리어 개구부 내에 탑재될 수 있다. 예컨대, 미국 특허 제6,419,555호(Goers)에 기술되어 있는 것과 같은 임의의 공지된 삽입물이 사용될 수 있다. 삽입물은 전형적으로 래핑 캐리어의 물질과 상이한 물질을 포함한다. 래핑 캐리어는 하나 이상의 가공물을 보유하기 위한 하나 이상의 개구부를 포함할 수 있다. 래핑 캐리어 치형부는 래핑 기계의 플래튼의 외주연부 둘레에 배치된 대응하는 치형부 또는 핀(도시 생략)과, 플래튼의 중심에 형성된 구멍을 통해 돌출된 내부 기어(때때로 태양 기어라고 함)와 치합된다. 그러면, 래핑 캐리어는 외부 링 기어의 치형부 또는 핀 및 내부 기어의 치형부 또는 핀과 치합되는 치형 외주연부를 가질 수 있다. 예를 들어, 내부 기어와 외부 기어가 반대 방향으로 회전하는 것은, 이와 같이, 래핑 캐리어가 래핑 캐리어의 축을 중심으로 내부 기어 둘레 전체를 회전하게 만든다. 래핑 캐리어는 또한 동일한 방향이지만 상이한 속도로 이동할 수 있는 태양 기어 및 링 기어를 사용하여 플래튼을 중심으로 회전하도록 설계될 수 있다.

도 3a는 래핑 캐리어(110)의 도 2의 섹션 A-A에 대응하는 단면의 예시적인 실시 형태를 나타낸 것이다. 이 실시 형태에서, 래핑 캐리어(110)는 베이스(112)의 제1 및 제2 대향 주 면(115, 116) 상에 배치되어 있는 마모 층(114)을 포함한다.이 실시 형태에서, 마모 층(114)은 베이스(112)의 주변부로부터 개구부(22)(도 2 참조)로 연장되어 있다.

도 3b는 래핑 캐리어(110)의 도 2의 섹션 A-A에 대응하는 단면의 예시적인 실시 형태를 나타낸 것이다. 이 실시 형태에서, 래핑 캐리어(110)는 베이스(112)의 제1 및 제2 대향 주 면(115, 116) 상에 배치되어 있는 마모 층(114)을 포함한다. 이 실시 형태에서, 마모 층(114)은 개구부(22)(도 2 참조)로부터 주변부로 연장되어 있지만, 치형부(24)(도 2 참조)로부터 안쪽에서 종단된다.

도 3c는 래핑 캐리어(110)의 도 2의 섹션 A-A에 대응하는 단면의 예시적인 실시 형태를 나타낸 것이다. 이 실시 형태에서, 래핑 캐리어(110)는 베이스(112)의 제1 및 제2 대향 주 면(115, 116) 상에 배치되어 있는 마모 층(114)을 포함한다. 이 실시 형태에서, 마모 층(114)은 개구부(22)(도 2 참조)와 치형부(24)(도 2 참조) 사이에 배치되어 있지만, 개구부(22)와 치형부(24)(도 2 참조)에 이르기 전에 종단되어 이들 및 이들에 인접한 영역을 노출된 채로 둔다.

도 3a 내지 도 3c의 실시 형태들이, 어쩌면 치형 영역을 제외하고, 사실상 캐리어의 양 주 표면들 모두가 마모 층에 의해 덮이는 것으로 나타내고 있지만, 마모 층이 다른 실시 형태들에서 불연속적일 수 있고 캐리어의 주 표면들 중 어느 하나 또는 둘 다 상의 다수의 영역들에 존재할 수 있다는 것을 잘 알 것이다. 캐리어의 주 표면들의 적어도 일부를 덮는 연속적 또는 불연속적 마모 층은, 가공물 및 캐리어와 래핑 플래튼의 연마 표면 사이의 전체 마찰을 최적화(예컨대, 감소)시키는데 바람직할 수 있고 및/또는 냉각, 윤활, 연마되는 표면의 화학적 개질, 절삭 부스러기 제거 등을 위한 작업 유체의 향상된 유동을 제공하는 데 바람직할 수 있다. 일부 실시 형태에서, 마모 층 또는 영역은 접촉 드래그(contact drag)를 감소시키도록 또는 작업 유체 유동을 개선하도록 텍스처링될 수 있다. 일부 실시 형태에서, 캐리어의 하나의 주 표면 상의 중합체 영역 또는 영역들은 대향 주 표면 상의 중합체 영역 또는 영역들과 연결될 수 있다. 일부 실시 형태에서, 개구부 원주를 정의하는 베이스의 표면적에 상응하는 제3 표면이 중합체 층을 포함하는 중합체에 의해 적어도 부분적으로 코팅될 수 있다.

양면 래핑에 사용되는 가공물 캐리어의 성능을 향상시키기 위한 마모 층의 선택은 전형적으로 몇가지 특성들의 균형을 맞출 필요가 있다. 예를 들어, 코팅된 래핑 캐리어는 전자 및 관련 산업 분야에서 원하는 아주 얇은 가공물을 래핑하는 데 사용되기에 충분히 얇으면서 가공물 또는 가공물들을 연마 플래튼들 사이에서 구동시키기에 충분한 강성을 유지해야 한다. 일반적으로, 래핑 캐리어의 총 두께가 가공물의 원하는 최종 두께보다 작도록 마모 층(들)의 두께가 선택되어야만 한다. 바람직하게는, 마모 층이 그와 접촉하는 연마재의 과도한 덜링(dulling) 또는 고정 연마 표면의 과도한 마모를 야기해서는 안되고, 존재할지도 모르는 임의의 작업 유체에 존재하는 화학 물질에 내성이 있어야만 한다. 일부 실시 형태에서, 덜링을 초래할 수 있는 고정 연마재와의 상호 작용을 회피하는 것이 또한 바람직하다. 일부 실시 형태에서, 상당한 내마모성 및/또는 낮은 마찰 계수를 갖는 마모 층이 바람직하다.

마모 층은 임의의 두께를 가질 수 있지만, 의도된 가공물(예컨대, 규소 웨이퍼)의 최종적인 래핑된 두께보다 더 얇은 것이 유리하다. 예를 들어, 일부 실시 형태에서, 300 ㎜ 웨이퍼에 대해, 마모 층은 약 25 내지 약 300 마이크로미터, 약 75 내지 약 250 마이크로미터, 또는 심지어 약 100 내지 약 200 마이크로미터의 범위에 있는 두께를 가질 수 있다. 예를 들어, 일부 실시 형태에서, 450 ㎜ 웨이퍼에 대해, 마모 층은 약 25 내지 약 300 마이크로미터, 약 75 내지 약 275 마이크로미터, 또는 심지어 약 125 내지 약 250 마이크로미터의 범위에 있는 두께를 가질 수 있다.

본 개시 내용에 따른 래핑 캐리어는 가공물의 표면을 연마(예컨대, 래핑)하는 데 사용될 수 있다. 일부 실시 형태에서, 가공물과 래핑 표면 사이의 계면에 작업 유체가 제공된다. 일부 실시 형태에서, 작업 유체는 물을 포함한다. 일부 실시 형태에서, 작업 유체는 연마 입자를 포함한다. 일부 실시 형태에서, 작업 유체는 계면활성제를 포함한다. 일부 실시 형태에서, 본 발명의 방법은 양면 래핑 기계의 사용을 포함하고, 2개의 대향 래핑 표면들 중 적어도 하나는 3차원의 텍스처링된 고정 연마 물품을 포함한다. 일부 실시 형태에서, 본 발명의 방법은 래핑 기계의 2개의 대향 표면들 중 적어도 하나로서 결합제 내에 배치되어 있는 다이아몬드 입자를 포함하는 3차원의 텍스처링된 고정 연마 물품을 이용한다. 일부 실시 형태에서, 본 발명의 방법은 래핑 기계의 2개의 대향 표면들 중 적어도 하나로서 결합제 내에 배치되어 있는 다이아몬드 응집체를 포함하는 3차원의 텍스처링된 고정 연마 물품을 사용한다. 일부 실시 형태에서, 이 방법은 결합제 내에 배치되어 있는 다이아몬드 응집체를 포함하는 3차원의 텍스처링된 고정 연마 물품을 사용하고, 다이아몬드 응집체는 3차원의 텍스처링된 고정 연마 물품의 결합제와 상이한 결합제를 포함한다.

또 다른 실시 형태에서, 개시된 방법은 래핑 기계의 2개의 대향 래핑 표면 중 적어도 하나에서 펠렛 랩을 사용한다. 일부 실시 형태에서, 양면 래핑 기계는 단면 래핑 기계로 대체되고, 베이스는 래핑 기계의 연마 표면과 접촉하는 캐리어의 표면 상에 적어도 하나의 중합체 영역을 포함한다.

본 발명의 선택 실시예

제1 실시 형태에서, 본 개시 내용은 래핑 캐리어를 제공하고, 이 래핑 캐리어는

제1 및 제2 대향 주 표면 그리고 제1 주 표면으로부터 제2 주 표면으로 연장해 있는 적어도 하나의 개구부를 가지는 베이스; 및

베이스의 제1 주 표면 상에 배치되어 있는 제1 마모 층을 포함하고, 이 마모 층은

베이스에 고정되어 있는 제1 외부 중합체 층 - 제1 외부 중합체 층은 제1 노출 주 표면을 갖고, 제1 외부 중합체 층은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함함 -; 및

제1 외부 중합체 층과 베이스 사이에 배치되어 있는 제1 접착제 층을 포함한다.

제2 실시 형태에서, 본 개시 내용은 제1 실시 형태에 따른 래핑 캐리어를 제공하고, 제1 외부 중합체 층은 폴리에테르 에테르 케톤을 포함한다.

제3 실시 형태에서, 본 개시 내용은 제1 실시 형태에 따른 래핑 캐리어를 제공하고, 제1 외부 중합체 층은 초고분자량 폴리에틸렌을 포함한다.

제4 실시 형태에서, 본 개시 내용은 제1 내지 제3 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 이 래핑 캐리어는 제1 접착제 층과 베이스의 제1 주 표면 사이에 배치되어 있는 제1 베이스 접착 촉진층을 추가로 포함하며, 제1 베이스 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 실란 결합제, 및 그 조합으로 이루어져 있는 그룹 중에서 선택된다.

제5 실시 형태에서, 본 개시 내용은 제1 내지 제4 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 이 래핑 캐리어는 제1 접착제 층과 제1 외부 중합체 층 사이에 배치되어 있는 제1 중합체 접착 촉진층을 추가로 포함하며, 제1 중합체 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 및 그 조합으로 이루어져 있는 그룹 중에서 선택된다.

제6 실시 형태에서, 본 개시 내용은 제1 내지 제5 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 제1 접착제 층은 감압 접착제를 포함한다.

제7 실시 형태에서, 본 개시 내용은 제1 내지 제6 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 이 래핑 캐리어는

베이스의 제2 주 표면 상에 배치되어 있는 제2 마모 층을 추가로 포함하고, 이 마모 층은

베이스에 고정되어 있는 제2 외부 중합체 층 - 제2 외부 중합체 층은 제2 노출 주 표면을 갖고, 제2 외부 중합체 층은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함함 -; 및

제1 외부 중합체 층과 베이스 사이에 배치되어 있는 제2 접착제 층을 포함한다.

제8 실시 형태에서, 본 개시 내용은 제7 실시 형태에 따른 래핑 캐리어를 제공하고, 제2 외부 중합체 층은 폴리에테르 에테르 케톤을 포함한다.

제9 실시 형태에서, 본 개시 내용은 제7 실시 형태에 따른 래핑 캐리어를 제공하고, 제2 외부 중합체 층은 초고분자량 폴리에틸렌을 포함한다.

제10 실시 형태에서, 본 개시 내용은 제7 내지 제9 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 이 래핑 캐리어는 제2 접착제 층과 베이스의 제2 주 표면 사이에 배치되어 있는 제2 베이스 접착 촉진층을 추가로 포함하며, 제2 베이스 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 실란 결합제, 및 그 조합으로 이루어져 있는 그룹 중에서 선택된다.

제11 실시 형태에서, 본 개시 내용은 제7 내지 제10 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 이 래핑 캐리어는 제2 접착제 층과 제2 외부 중합체 층 사이에 배치되어 있는 제2 중합체 접착 촉진층을 추가로 포함하며, 제2 중합체 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 및 그 조합으로 이루어져 있는 그룹 중에서 선택된다.

제12 실시 형태에서, 본 개시 내용은 제7 내지 제11 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 제2 접착제 층은 감압 접착제를 포함한다.

제13 실시 형태에서, 본 개시 내용은 제7 내지 제12 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 베이스는 강철을 포함한다.

제14 실시 형태에서, 본 개시 내용은 제1 내지 제13 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 래핑 캐리어는 최대 두께가 975 마이크로미터 미만이다.

제15 실시 형태에서, 본 개시 내용은 래핑 방법을 제공하고, 이 래핑 방법은

제1 내지 제14 실시 형태들 중 임의의 실시 형태에 따른 래핑 캐리어의 적어도 하나의 개구부에 가공물을 위치시키는 단계;

적어도 하나의 래핑 표면을 가지는 래핑 기계 내에 래핑 캐리어를 위치시키는 단계; 및

가공물과 적어도 하나의 래핑 표면 사이에 상대 운동을 제공함으로써 가공물을 연마하는 단계를 포함한다.

제16 실시 형태에서, 본 개시 내용은 제15 실시 형태에 따른 방법을 제공하고, 이 방법은 가공물과 적어도 하나의 래핑 표면 사이의 계면에 작업 유체를 제공하는 단계를 추가로 포함한다.

제17 실시 형태에서, 본 개시 내용은 제15 또는 제16 실시 형태에 따른 방법을 제공하고, 작업 유체는 물을 포함한다.

제18 실시 형태에서, 본 개시 내용은 제15 내지 제17 실시 형태들 중 어느 한 실시 형태에 따른 방법을 제공하고, 적어도 하나의 래핑 표면은 3차원의 텍스처링된 고정 연마 물품을 포함한다.

본 발명의 목적 및 이점은 하기의 비제한적인 실시예에 의해 추가로 예시되지만, 이들 실시예에 인용된 특정 물질 및 그 양뿐만 아니라 기타 조건이나 상세 사항은 본 발명을 부당하게 제한하는 것으로 해석되어서는 안 된다.

실시예

달리 나타내지 않는 한, 실시예 및 명세서의 나머지 부분에서 모든 부, 백분율, 비 등은 중량 기준이다. 표들에서, "NA"는 해당 없음을 의미한다.

비교 실시예 1(CE1)

일반적으로 PCT 국제 공개 제WO 2010/078312호 A1(Fletcher 등)에 따라 제조되고 PR Hoffman으로부터 상업적으로 이용가능한, 스테인레스강 베이스 및 한쪽 측면 상의 폴리우레탄 외부 코팅을 가지는 10-㎝(4-인치) 디스크 및 스테인레스강 베이스 및 양쪽 측면 상의 폴리우레탄 외부 코팅을 가지는 45-치형부 18-㎝(7-인치) 직경 래핑 캐리어.

라미네이션을 위한 캐리어 표면 제조

라미네이션을 위해 캐리어 블랭크(carrier blank) 및 10-㎝(4-인치) 디스크 표면을 제조하는 것으로 나타내어져 있는 경우 이하의 표면 처리 방법들이 사용되었다.

표면 처리 1(ST1)

스테인레스강 캐리어 블랭크가 약 4 리터의 증류수에 45 그램의 ALKONOX 분말을 넣은 비누 용액에 잠겨 있으면서 10분간 초음파 처리조(sonication bath)를 거쳤다. ALKONOX 용액으로부터의 제거 이전에 잠시 동안 부분들이 스크러빙되었다. 초음파 처리 후에, 강철 블랭크가 블랭크의 추가적인 헹굼 이전에 증류수조(distilled water bath)에 위치되었다. 블랭크가 잠시 동안 스크러빙되고, 증류수로 헹굼되며, 물이 블랭크로부터 송풍 건조(blow off)되어, 샘플이 건조되었다. 캐리어 치형부, 작업 구멍, 및 슬러리 구멍이 442DL 접착제로 마스킹되었고, 캐리어 블랭크가 표시된 바와 같이 라미네이트되거나 표시된 바와 같이 추가로 처리되었다.

표면 처리 2(ST2)

캐리어 블랭크가 (상기) ST1에서와 같이 세정되었다. 캐리어 블랭크가 깨끗한 표면 상에 위치되었다. 3M Tape Primer 94의 박층이 한쪽 측면 상에 도포되었고 건조될 수 있게 해주었다. 샘플이 뒤집히고 3M Tape Primer 94의 박층이 다른쪽 측면 상에 도포되었고 건조될 수 있게 해주었다. 캐리어 치형부, 작업 구멍, 및 슬러리 구멍이 442DL 접착제로 마스킹되었고, 캐리어 블랭크가 표시된 바와 같이 라미네이트되었다.

표면 처리 3(ST3)

캐리어 블랭크가 (상기) ST1에서와 같이 세정되었다. 블랭크가 이어서 에폭시 실란 용액으로 처리되었다. 50 그램의 무수 에탄올과 50 그램의 에폭시 실란 및 11.5 그램의 탈이온수를 교반함으로써 에폭시 실란 표면 처리 용액이 제조되었다. 이 용액이 15 내지 20분 동안 평형화(equilibrate)되었고, 388 그램의 무수 에탄올을 첨가함으로써, 이 용액이 10 중량% 에폭시 실란 용액에 희석되었다. 희석 후에, 에폭시 실란 용액 내에서 침지 코팅하는 것, 110 내지 120℃에서 30 내지 45분 동안 전기 오븐에서 건조하는 것에 의해 캐리어 블랭크가 처리되었다. 부분들이 냉각될 수 있게 해주었다. 캐리어 치형부, 작업 구멍, 및 슬러리 구멍이 442DL 접착제로 마스킹되었고, 캐리어 블랭크가 표시된 바와 같이 라미네이트되었다.

표면 처리 4(ST4)

캐리어 블랭크가 (상기) ST1에서와 같이 세정되었다. 블랭크가 이어서 950 중량부(parts by weight, pbw)의 탈이온수, 25 pbw의 소듐 메타실리케이트, 11 pbw의 테트라소듐 파이로포스페이트, 11 pbw의 소듐 하이드록사이드, 및 3 pbw의 소듐 도데실벤젠설포네이트를 교반하여 제조된 소듐 메타실리케이트(SMS) 용액으로 처리되었다. 이 용액이 고형 물질을 완전히 용해시키기 위해 71 내지 82℃의 온도로 되었다. 캐리어 블랭크가 10분 동안 SMS 용액으로 처리되고, 탈이온수로 헹굼되어, 건조되었다. 캐리어 치형부, 작업 구멍, 및 슬러리 구멍이 442DL 접착제로 마스킹되었다. 캐리어 블랭크가 표시된 바와 같이 라미네이트되었다.

표면 처리 5(ST5)

캐리어 블랭크가 (상기) ST1에서와 같이 세정되었다. 블랭크가 깨끗한 표면 상에 위치되었다. Adhesion Promoter 111의 박층이 한쪽 측면 상에 도포되었고 건조될 수 있게 해주었다. 샘플이 뒤집히고 3Adhesion Promoter 111의 박층이 다른쪽 측면 상에 도포되었고 건조될 수 있게 해주었다. 캐리어 치형부, 작업 구멍, 및 슬러리 구멍이 442DL 접착제로 마스킹되었다. 캐리어 블랭크가 표시된 바와 같이 라미네이트되었다.

접착제 없이 필름에의 감압 접착제 적용

라미네이션을 위해 캐리어 블랭크 및 10-㎝(4-인치) 디스크 표면을 제조하는 것으로 나타내어져 있는 경우 이하의 표면 처리 방법들 중 하나가 사용되었다:

필름에의 감압 접착제 적용 방법 1(AA1)

감압 접착제가 이하의 방법을 사용하여 취득된 중합체 필름에 적용되었다. 라미네이션을 위해 적당한 크기의 필름 시편 및 접착제가 선택되었다. 접착제 라이너가 제거되고, 접착제와 필름 사이에서의 버블의 라미네이션을 피하면서, 접착제가 필름에 조심스럽게 적용되었다. 이어서, 필름이 소형 핸드 롤러를 사용하여 라이너 배킹된 접착제에 대고 롤링되었다. 라미네이션은 실온에서 행해졌다.

필름에의 감압 접착제 적용 방법 2(AA2)

니스 브러시(varnish brush)로 처리될 중합체 필름의 전체 표면 상에 ST2의 박층을 적용함으로써 중합체 필름이 ST2로 처리되었다. 접착제 라미네이션 이전에 5분 이상 동안 프라이머가 건조될 수 있게 해주었다. 접착제 라이너가 제거되고, 접착제와 필름 사이에서의 버블의 라미네이션을 피하면서, ST2-처리된 중합체 필름을 갖는 접착제가 필름에 조심스럽게 적용되었다. 이어서, 필름이 소형 핸드 롤러를 사용하여 라이너 배킹된 접착제에 대고 롤링되었다. 라미네이션은 실온에서 행해졌다.

필름에의 감압 접착제 적용 방법 3(AA3)

중합체 필름이 30 와트의 입력 전력에서 동작되는 핸드헬드 코로나 처리기에 의해 코로나 처리되었다. 핸드헬드 코로나 처리기 Model BD-20AC는 미국 일리노이주 시카고 소재의 Electro Technic Products Inc.로부터 입수되었다. 접착제와 필름 사이에서의 버블의 라미네이션을 피하면서, 코로나 처리된 중합체 필름과 라이너가 제거된 접착제가 조심스럽게 라미네이트되었다. 이어서, 필름이 소형 핸드 롤러를 사용하여 라이너 배킹된 접착제에 대고 롤링되었다. 라미네이션은 실온에서 행해졌다.

캐리어 라미네이션

라미네이션 방법 1(M1)

캐리어 블랭크의 양쪽 측면이 아이소프로판올로 와이핑(wipe)되었다. 라미네이트될 각각의 마스킹된 블랭크에 대해, 표시된 접착제 배킹된 필름의 적당한 크기의 시편이 선택되었다. 접착제 라이너가 제거되고, 강철과 필름 사이에서의 버블의 라미네이션을 피하면서, 표시된 접착제 배킹된 필름의 접착제 측면이 강철 블랭크에 조심스럽게 적용되었다. 이어서, 필름이 핸드 롤러를 사용하여 강철 블랭크에 대고 롤링되었다. 라미네이션 후에, 필름이 면도날(razor blade) 또는 X-Acto 나이프를 사용하여 금속이 존재하지 않는 강철 부분의 영역으로부터 제거되었다. 캐리어가 이어서 금속 시트 상에 위치되고, 양쪽 측면이 롤 압력이 690 ㎪(100 psi)로 설정되어 있고 가열된 롤이 93℃(200℉)로 설정되어 있는 라미네이터를 통해 서서히 지나갔다.

라미네이션 방법 2(M2)

캐리어 블랭크의 양쪽 측면이 아이소프로판올로 와이핑되었다. 표시된 프라이머의 박층이 브러시를 사용하여 라미네이트될 캐리어의 전체 표면 상에 적용되었다. 442DL 접착제 마스크를 캐리어 치형부, 작업 구멍 및 슬러리 구멍에 적용하기 전에, 프라이머가 5분 이상 동안 건조될 수 있게 해주었다. 접착제 배킹된 필름이 원하는 크기로 절단되고 3M Company로부터의 3M Blue Painters Tape로 서로 연결되었다. 마스킹된 캐리어가 평평한 플라스틱 시트 또는 금속 플레이트 상에 놓여졌다. 약 5.1 ㎝(2 인치)의 이형 라이너가 접착제 배킹된 필름의 한쪽 가장자리로부터 제거되었다. 접착제 배킹된 필름의 가장자리는 캐리어 가장자리로부터 약 2.5 ㎝(1 인치) 전방에 놓여졌다. 플레이트 또는 플라스틱 시트가 롤 라미네이터(Shore 55A 경도계) 상에 위치되었다. 롤 압력은 약 690 ㎪(100 psi)였다. 필름을 프라이밍된 캐리어에 라미네이트하기 위해 롤 드라이브(roll drive)가 서서히 회전되었다. 테이프 마스크의 가장자리를 따라 절단하기 위해 면도날을 사용하여 마스크가 제거되었다. 캐리어가 뒤집히고, 이 절차가 반복되었다. 상부 롤이 93℃(200℉)로 가열되었다. 캐리어가 금속 시트 상에 위치되고 캐리어를 양쪽 측면 상에서 라미네이터를 통해 서서히 이동시켰다.

실시예 2 내지 실시예 30의 제조

(이하의) 표 1에 보고된 바와 같이 실시예 2 내지 실시예 30을 제조하기 위해, 라미네이션을 위한 캐리어 표면 제조 표면 처리(ST1 내지 ST5), 필름에의 감압 접착제 적용 방법(AA1 내지 AA3), 및 라미네이션 방법(M1 및 M2)이 사용되었다.

[표 1]

표 1에서 사용된 표면 처리, 코팅 및 라미네이트 물질 약어가 (이하의) 표 2에 보고되어 있다.

[표 2]

시험 방법

90° 박리 접착 시험

이 절차는 일반적으로 ASTM D6862-04 "접착제의 90도 박리 저항에 대한 표준 시험 방법"에 따른 것이며, 차이점은 이하에 언급한 바와 같다.

샘플 제조는 이하의 단계들로 이루어져 있었다. 10-㎝ × 17-㎝(4-인치 × 6.5-인치) 431 SS 금속 플레이트가 아이소프로판올로 세정되었다. 3M TAPE PRIMER 94가 니스 브러시로 SS 표면에 적용되고 5분 동안 건조시켰다. 검사될 10-㎝ × 10-㎝(4-인치 × 4-인치) 필름 시료의 감압 접착제 측면이 프라이밍된 금속 표면에 라미네이트되었다. 이 필름이 금속 플레이트의 길이에 걸쳐 금속 표면(10-㎝ × 10-㎝(4-인치 × 4-인치) 영역)의 약 절반을 덮도록 배치되었다. 샘플은 금속 플레이트의 길이의 가장자리로부터 5.1-㎝(2-인치) 돌출부(overhang)를 가졌다. 샘플은 7.11-㎜(0.280-인치) 스트립으로서 제조되었다.

미국 미네소타주 이던 프레리 소재의 MTS Systems Corp.로부터의 MTS Q 100 인장 시험 장치가 사용되었다. Model SMT1-250N-192 로드 셀이 사용되었다(연장부 2.5 ㎜(1 인치), 속도 5.1 ㎝(2 인치)/분).

샘플이 2.5 ㎝(1 인치)에 대해 90도 각도로 풀링되었고 그 결과가 기록되었다.

전단 강도 시험

라미네이트된 필름 샘플에 대한 인장 강도 데이터를 획득하기 위해 전단 강도 시험 절차가 사용된다. 이 절차는 일반적으로 ASTM D638-10 "플라스틱의 인장 특성에 대한 표준 시험 방법"에 따른 것이며, 차이점은 이하에 언급한 바와 같다.

샘플 제조는 이하의 단계들로 이루어져 있었다. 10-㎝ × 10-㎝(4-인치 × 4-인치) 431 SS 금속 플레이트가 아이소프로판올로 세정되었다. 3M TAPE PRIMER 94가 니스 브러시로 SS 표면에 적용되고 5분 동안 건조시켰다. 검사될 10-㎝ × 10-㎝(4-인치 × 4-인치) 필름 시료의 감압 접착제 측면이 프라이밍된 금속 표면에 라미네이트되었다. 이 필름이 금속 플레이트의 길이에 걸쳐 금속 표면(10-㎝ × 10-㎝(4-인치 × 4-인치) 영역)의 1.3 ㎝(0.5 인치)를 덮도록 배치되었다. 샘플은 금속 플레이트의 길이의 가장자리로부터 8.9-㎝(3.5-인치) 돌출부를 가졌다. 샘플은 1.3-㎝(0.5-인치) 스트립으로서 제조되었다.

미국 미네소타주 이던 프레리 소재의 MTS Systems Corp.로부터의 MTS Q 100 인장 시험 장치가 사용되었다. Model SMT1-250N-192 로드 셀이 사용되었다(연장부 2.5 ㎝(1 인치), 속도 5.1 ㎝/분(2 인치/분)). 샘플이 고장날 때까지 180도 대향 각도로 풀링되었고 그 결과가 기록되었다.

테이버 연마기 시험

60℃에서 침적되어 있는 각각의 라미네이트된 또는 스프레이된 샘플에 대해 10-㎝(4-인치)의 둥근 블랭크를 사용하여 테이버 연마기(미국 뉴욕주 버팔로 소재의 Taber Industries)가 작동되었다. 시험 이전에 24시간 동안 포스페이트 완충액에서의 표면 처리, 코팅 및 라미네이트 물질 약어의 목록이 (상기) 표 2에서 찾아볼 수 있다. 포스페이트 완충액은 0.348 pbw의 K2HPO4, 0.087 pbw의 KH2PO4, 및 99.565 pbw의 탈이온수(단위: 중량)였다. 포스페이트 완충액의 pH는 7.3 내지 7.5였다. 테이버 연마기 시험이, 달리 언급하지 않는 한, 10분 또는 표시된 양의 시간 동안 1 kg 중량의 로드를 갖는 텅스텐 탄화물 휘일 S-35을 사용하여 탈이온수에 의해 습식으로 실행되었다. 테이버 연마기 시험에 대한 제어 기준점으로서 비교 실시예 1이 사용되었다. 마이크로미터 단위의 두께 손실로 또는 그램 단위의 중량 손실로 테이버 연마기 시험 결과가 보고되었다. 라미네이트 필름이 텅스텐 탄화물 휘일에 의해 거칠게 되는 것으로부터 상승되는 경우에, 측정이 그램 단위의 중량 손실만큼 정확하지 않기 때문에, 마이크로미터 단위의 두께 손실은 보고되지 않았다.

공격적 캐리어 접착력 시험

미국 펜실베니아주 칼라일 소재의 PR Hoffman로부터의 45-치형부 캐리어를 사용하여 시험이 실행되었다. 스프레이 코팅된 또는 라미네이트된 캐리어가 시험 이전에 24시간 동안 60℃에서 포스페이트 완충액에 침적되었다. 포스페이트 완충액은 0.348 pbw의 K2HPO4, 0.087 pbw의 KH2PO4, 및 99.565 pbw의 탈이온수였다. 포스페이트 완충액의 pH는 7.3 내지 7.5였다.

Peter-Wolters AC500(미국 일리노이즈주 데스 플레인스 소재의 Peter-Wolters of America) 양면 래핑 기계를 사용하여 시험이 실행되었다. 연마재가 잘 접착되도록 보장하기 위해 고무 롤러를 사용하여 양면 폴리서(polisher)의 하부 플레이트 상에 TDT6EL이 설치되었다.

TDT6EL이 이하의 방식으로 드레싱되었다. 268XA의 시편이 1/4 조각들로 절단되었다. 268XA 웨지(wedge)가 400 그램의 중량을 가지는 에폭시 캐리어 블랭크 상에 적용되었다. 치형부 쪽으로 큰 곡률 가장자리를 갖는 세그먼트들이 캐리어 주위에 균등한 간격으로 떨어져 있다. 내부 개구부 근방에서 TDT6EL 패드로 분당 100 mL의 탈이온수를 전달하도록 펌프가 설정되었다. 하부 플래튼이 시계 방향으로 69 rpm으로 작동되도록 설정되었다. 링 속도가 시계 방향으로 13 rpm으로 설정되었다. 268XA 웨지가 다이어몬드 연마재와 접촉하게 아래쪽에 라미네이트된 상태에서 캐리어 블랭크가 TDT6EL 상에 위치되었다. 중량체(7.397 kg)가 캐리어 블랭크의 상부에 위치되었다. 탈이온수가 턴온되고, 60초 드레싱 사이클이 실행되었다. 이어서, 중량체 및 캐리어 블랭크가 제거되었다. TDT6EL 패드가 수돗물로 헹굼되었고, 스핀 건조되었다.

3분 동안의 측면 A 및 10분 동안의 측면 B의 검사

마스킹된 영역 근방에서 우레탄 플래시(urethane flash)에 대해 캐리어가 검사되었고, 플래시가 제거되었다. 캐리어의 측면 A가 TDT6EL 연마재 상에 위치되었다. 중량체 44.78 lbs(20.36 kg)가 캐리어의 상부에 균등하게 분포되었다. 캐리어와 직접 접촉하고 있는 중량체는 캐리어와 동일한 치수를 가졌다. 검사 동안 캐리어 상의 고압력 영역을 피하기 위해 표면 상에 높은 곳 및 먼지가 있는지 제1 중량체가 검사되었다. 검사를 시작하기 전에 캐리어로부터 중량 및 두께 측정치가 얻어졌다. 내부 개구부 근방에서 TDT6EL 패드에 분당 100 ml의 pH 7.4 완충 용액(상기 침적 용액과 동일함)을 전달하도록 펌프가 설정되었다. 하부 플래튼이 시계 방향으로 69 rpm으로 작동되도록 설정되었다. 링 속도가 시계 방향으로 13 rpm으로 설정되었다. pH 7.4 완충액이 턴온되었고 하부 플래튼 및 링이 턴온되었다. 완충 용액은 한번만 사용되었고 재활용되지 않았다. 검사가 3분 동안 실행되었다. 중량체 및 캐리어가 제거되었고, 캐리어가 탈이온수로 헹굼되었다. 캐리어가 건조되었고, 검사 후에 캐리어로부터 중량 및 두께 측정치가 얻어졌다.

측면 B의 검사 이전에 캐리어로부터 중량 및 두께 측정치가 얻어졌다. 캐리어의 측면 B가 TDT6EL 연마재 상에 위치되었다. 44.78 lbs(20,355g)의 중량체가 캐리어의 상부에 균등하게 분포되었다. 캐리어와 직접 접촉하고 있는 중량체는 캐리어와 동일한 치수를 가졌다. 검사 동안 캐리어 상의 고압력 영역을 피하기 위해 표면 상에 높은 곳 및 먼지가 있는지 제1 중량체가 검사되었다. 내부 개구부 근방에서 TDT6EL 패드에 분당 100 ml의 pH 7.4 완충 용액(상기 침적 용액과 동일함)을 전달하도록 펌프가 설정되었다. 하부 플래튼이 시계 방향으로 69 rpm으로 작동되도록 설정되었다. 링 속도가 시계 방향으로 13 rpm으로 설정되었다. pH 7.4 완충액이 턴온되었고 하부 플래튼 및 링이 턴온되었다. 완충 용액은 한번만 사용되었고 재활용되지 않았다. 검사가 10분 동안 실행되었다. 중량체 및 캐리어가 제거되었고, 캐리어가 탈이온수로 헹굼되었다. 캐리어가 건조되었고, 검사 후에 캐리어로부터 중량 및 두께 측정치가 얻어졌다.

검사 후에, 탈층(delamination)이 있는지 검사 블랭크가 관찰되었고, (이하의) 표 3에 보고되어 있는 바와 같이 캐리어 측면당 0 내지 5의 스케일로 평가되었다.

[표 3]

결과

테이버 연마기 시험 두께 손실 결과가 (이하의) 표 4에 보고되어 있다. 라미네이트된 캐리어 블랭크에 대한 90° 박리 접착 시험의 결과가 표 5에 보고되어 있다. 라미네이트된 캐리어 블랭크의 접착 전단 강도 시험의 결과가 표 6에 보고되어 있다.

[표 4]

[표 5]

[표 6]

pH 7.4 포스페이트 완충 용액에서의 24시간 침적 후에 공격적 캐리어 접착 시험 절차가 또한 수행되었다. 모든 샘플에 대해 A431SS 캐리어 블랭크가 사용되었다. 결과가 (이하의) 표 7 및 표 8에 보고되어 있다.

[표 7]

[표 8]

100 ㎜ 규소 웨이퍼 제거율/TDT6EL 패드 마모율/라미네이트된 45T 캐리어 마모율 평가

ST2 및 L1을 사용하여 실시예 3에 기술된 바와 같이 5개의 캐리어가 제조되었다. TDT6EL 연마재를 사용하여 독일 렌츠부르크 소재의 Peter Wolters로부터의 모델 PW AC 500 양면 래핑 기계 상의 규소 웨이퍼를 폴리싱하는 동안 라미네이트된 L1 필름이 제거율에 악영향을 미쳤는지를 판정하기 위해 5개의 캐리어가 사용되었다. 마모율 및 평균 마모율의 안정성을 평가하기 위해 검사 동안 규소 웨이퍼로부터의 물질 제거율이 모니터링되었다. 각각의 세트의 끝에서 각각의 세트의 마지막 측정으로부터의 총 TDT6EL 연마재 마모율 및 총 캐리어 마모율이 보고되었다. 결과가 (이하의) 표 9에 보고되어 있으며, 여기서 "cw"는 시계 방향을 의미하고, "ccw"는 반시계 방향을 의미한다.

[표 9]

결과는 96 ㎪(14 psi), 50 rpm, 200 mL/분 탈이온수에서의 새로운 러프-래핑된 웨이퍼에 대해 5.9+/-0.5 ㎛/분 및 사용되는 웨이퍼에 대해 4.9+/-0.4 um/분의 세트 1에 대한 평균 규소 웨이퍼 제거율, 및 96 ㎪(14 psi), 96 rpm, 500 mL/분 탈이온수에서의 새로운 러프-래핑된 웨이퍼에 대해 13.0+/-1.0 ㎛/분 및 사용된 웨이퍼에 대해 10.0+/-0.6 ㎛/분의 세트 2에 대한 평균 규소 웨이퍼 제거율을 보여주고 있다. 이들 값은 사용된 폴리싱 조건 하에서의 각각의 웨이퍼 세트에 대해 안정된 마모율을 보여주고 있다.

세트 1에 대한 평균 TDT6EL 6 마이크로미터 EL 패드 마모율은 0.067 ㎛/분이었다. 120분 구간에 걸친 세트 1에 대한 평균 캐리어 마모율은 0.059 ㎛/분이었다. 세트 2에 대한 평균 TDT6EL 6 마이크로미터 EL 패드 마모율은 0.174 ㎛/분이었다. 115분 구간에 걸친 세트 2에 대한 평균 캐리어 마모율은 0.060 ㎛/분이었다. 세트 1 및 세트 2 폴리싱 조건 하에서 캐리어 마모율이 안정적이었다.

세트 1로부터 세트 2로의 평균 규소 웨이퍼 제거율 및 평균 TDT6EL 6 마이크로미터 EL 패드 마모율의 증가는 세트 1에서의 50 rpm으로부터 세트 2에서의 96 rpm으로의 증가로 인한 것이다.

다양한 캐리어 처리에 대한 마찰 계수

단일 물질의 슬레드가 일정한 속력으로 샘플을 가로질러 잡아당겨지는 수평 평면 방법을 사용하여 마찰 계수(CoF)가 측정되었다. 내마모성을 판정하는 데 도움을 주기 위해 7개의 샘플이 시험되고 CoF가 계산되었다. 폴리싱된 15.85 ㎜ 직경의 220 그릿 및 80 g의 중량의 원형 강철 슬레드를 사용하여 검사가 행해졌다. 정지 CoF는 정지 마찰(stiction)[스틱 슬립(stick-slip)]을 최소화하는 물질의 능력을 평가할 수 있는 반면, 운동 CoF는 2개의 몸체 사이의 전단 움직임을 갖는 동적 접촉에서의 마모를 예측하는 데 도움을 줄 수 있다.

스프레이 코팅된 샘플 CE1은 (이하의) 표 10에서 샘플 3(폴리에테르 에테르 케톤, 정지 0.36, 운동 0.24)보다 더 높은 CoF(정지 0.49, 운동 0.33)를 나타내었다. 마찰 계수 측정의 결과가 (이하의) 표 10에 보고되어 있다.

[표 10]

실시예 31 내지 실시예 58의 제조

(이하의) 표 11에 보고된 바와 같이 실시예 31 내지 실시예 58을 제조하기 위해, 라미네이션을 위한 캐리어 표면 제조 표면 처리(ST1 내지 ST5), 필름에의 감압 접착제 적용 방법(AA1 내지 AA3), 및 라미네이션 방법(M1 및 M2)이 사용되었다. [표 11]

결과

테이버 연마기 시험 두께 손실 결과가 (이하의) 표 12에 보고되어 있다. 실시예 46, 실시예 48, 및 실시예 55 모두는 CE1보다 더 낮은 표면 마모를 나타낸다. [표 12]

라미네이트된 A431SS 캐리어 블랭크에 대한 90° 박리 접착 시험의 결과가 표 13에 보고되어 있다. 라미네이트된 A431SS 캐리어 블랭크의 전단 강도 시험의 결과가 표 14에 보고되어 있다.

[표 13]

[표 14]

pH 7.4 포스페이트 완충 용액에서의 24시간 침적 후에 공격적 캐리어 접착 시험이 수행되었다. 모든 샘플에 대해 A431SS 캐리어 블랭크가 사용되었다. 결과가 표 15 및 표 16에 보고되어 있다.

[표 15]

[표 16]

100 ㎜ 규소 웨이퍼 제거율/TDT6EL 6 마이크로미터 EL 패드 마모율/라미네이트된 45T 캐리어 마모율 평가

ST2 및 X1을 사용하여 실시예 42에 기술된 바와 같이 5개의 캐리어가 제조되었다. TDT6EL 연마재를 사용하여 독일 렌츠부르크 소재의 Peter Wolters로부터의 모델 PW AC 500 양면 래핑 기계 상의 규소 웨이퍼를 폴리싱하는 동안 라미네이트된 X1 필름이 제거율에 악영향을 미쳤는지를 판정하기 위해 5개의 캐리어가 사용되었다. 마모율 및 평균 마모율의 안정성을 평가하기 위해 검사 동안 규소 웨이퍼로부터의 물질 제거율이 모니터링되었다. 각각의 세트의 끝에서 각각의 세트의 마지막 측정으로부터의 총 TDT6EL 마모율 및 총 캐리어 마모율이 보고되었다. 결과가 (이하의) 표 17에 보고되어 있으며, 여기서 "cw"는 시계 방향을 의미하고, "ccw"는 반시계 방향을 의미한다.

[표 17]

결과는 96 ㎪(14 psi), 96 rpm, 500 mL/분 탈이온수에서 실행될 때 세트 1에 대한 7.9+/-0.6 ㎛/분의 평균 규소 웨이퍼 제거율, 및 96 ㎪(14 psi), 60 rpm, 500 mL/분 탈이온수에서 실행될 때 세트 2에 대한 5.4+/-0.7 ㎛/분의 평균 규소 웨이퍼 제거율을 보여주고 있다. 이들 값은 사용된 폴리싱 조건 하에서의 각각의 웨이퍼 세트에 대해 안정된 마모율을 보여주고 있다.

세트 1에 대해, 평균 TDT6EL 마모율은 0.075 마이크로미터/분이었고, 평균 캐리어 마모율은 0.083 마이크로미터/분이었다. 세트 2에 대한 평균 TDT6EL 6 마이크로미터 EL 패드 마모율은 0.180 마이크로미터/분이었다. 115분 구간에 걸친 세트 2에 대한 평균 캐리어 마모율은 0.0180 마이크로미터/분이었다. 세트 1로부터 세트 2로의 평균 규소 웨이퍼 제거율의 감소는 세트 1에서의 96 rpm으로부터 세트 2에서의 60 rpm으로의 감소로 인한 것이다.

실시예 42에 대한 공격적 캐리어 접착 시험 결과가 표 18에 보고되어 있고, 이는 시험 캐리어 표면 상에 없을 때 시임 및 제거된 필름의 존재에 대한 X1 라미네이트의 안정성을 보여주고 있다. 양 실시예는 5의 통과 평가를 가졌다.

[표 18]

(이하의) 표 19에 보고되어 있는 적극적 캐리어 접착 시험 결과는 60℃에서의 완충 침적 용액의, 60℃에서의 건조 오븐의, 및 후처리 없는 처리 조건 하에서 실시예 42의 안정성을 보여주고 있다.

[표 19]

표 19에서의 실시예 42(3개의 캐리어로부터의 6개의 측면)의 평가 모두는 5의 평가를 나타내었다.

다양한 캐리어 처리에 대한 마찰 계수

단일 물질의 슬레드가 일정한 속력으로 샘플을 가로질러 잡아당겨지는 수평 평면 방법을 사용하여 마찰 계수(CoF)가 측정되었다. 내마모성을 판정하는 데 도움을 주기 위해 7개의 샘플이 시험되고 CoF가 계산되었다. 폴리싱된 15.85 ㎜ 직경의 220 그릿 및 80 g의 중량의 원형 강철 슬레드를 사용하여 검사가 행해졌다. 정지 CoF는 정지 마찰(stiction)[스틱 슬립(stick-slip)]을 최소화하는 물질의 능력을 평가할 수 있는 반면, 운동 CoF는 2개의 몸체 사이의 전단 움직임을 갖는 동적 접촉에서의 마모를 예측하는 데 도움을 줄 수 있다.

스프레이 코팅된 샘플 CE1은 표 22에서 다른 실시예들보다 더 높은 CoF(정지 0.49, 운동 0.33)를 나타내었다. 실시예 31, 실시예 32 및 실시예 33은 정지 0.28, 0.27, 및 0.28; 운동 0.21, 0.21, 및 0.21의 최저 CoF를 나타내었다.

실시예 31 내지 실시예 33 및 CE1에 대한 정지 및 운동 CoF가 (이하의) 표 20에 보고되어 있다.

[표 20]

중합체 필름에 대한 작업부터 고장까지의 에너지

일반적으로 살펴본 바와 같은 변화를 갖는 ASTM D638-10 "플라스틱의 인장 특성에 대한 표준 시험 방법"을 사용하는 것에 따라 다양한 중합체 필름을 갖는 캐리어에 대해 작업부터 고장까지의 에너지가 측정되었다. 25 ㎜(1 인치)의 샘플 게이지 길이, 25 ㎜(1 인치)의 샘플 폭이 사용되었고, 크로스헤드 속도가 100 ㎝/분(40 인치/분), 및 200 N MTS 로드 셀이었다. 결과가 (하기) 표 21에 보고되어 있다.

[표 21]

본 명세서에서 언급된 모든 특허 및 간행물은 본 명세서에 전체적으로 참고로 포함된다. 본 명세서에서 주어진 모든 실시예는 달리 표시되지 않는다면 비제한적인 것으로 간주되는 것이다. 본 발명의 다양한 수정 및 변경이 본 발명의 범주 및 사상을 벗어나지 않고도 당업자에 의해 행해질 수 있으며, 본 발명이 본 명세서에 기술된 예시적인 실시 형태로 부당하게 제한되지 않는다는 것을 잘 알 것이다.

도 1은 본 개시 내용에 따른 예시적인 래핑 캐리어의 개략 측면도.

<도 2>

도 2는 본 개시 내용에 따른 예시적인 래핑 캐리어의 평면도.

<도 3a 내지 도 3c>

도 3a 내지 도 3c는 본 개시 내용에 따른 가공물 캐리어의 예시적인 부분 단면도.

본 발명의 원리의 범주 및 사상에 속하는 많은 다른 변형 및 실시예들이 당업자에 의해 창안될 수 있음을 이해하여야 한다. 도면은 일정한 비율로 그려지지 않을 수 있다. 도면 전체에 걸쳐, 유사한 부분을 나타내기 위해 유사한 도면부호가 사용될 수 있다.

[발명의 상세한 설명]

도 1을 참조하면, 예시적인 래핑 캐리어(110)는 제1 및 제2 대향 주 표면(115, 116)을 가지는 베이스(112)를 포함한다. 마모 층(114)이 각자의 제1 및 제2 주 표면(115, 116) 상에 배치되어 있다. 마모 층(114)은 접착제 층(130)에 의해 베이스(112)에 고정되어 있는 외부 중합체 층(150)을 포함한다. 외부 중합체 층(150)은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함한다. 선택적인 베이스 접착 촉진층(120)이 접착제 층(130)과 베이스(112)의 제1 및 제2 주 표면(115, 116) 사이에 배치되어 있다. 선택적인 중합체 접착 촉진층(140)이 접착제 층(130)과 외부 중합체 층(150) 사이에 배치되어 있다. 마모 층에서의 선택적인 성분이 한쪽 마모 층에는 존재하고 다른쪽 마모 층에는 존재하지 않을 수 있다.

베이스는, 예를 들어, 금속, 유리, 중합체 또는 세라믹 등의 임의의 치수 안정성 물질(dimensionally stable material)을 포함할 수 있다. 예시적인 금속은 티타늄 및 강철(예컨대, 연강 및 스테인레스강)을 포함한다. 예시적인 중합체는 열경화성 중합체, 열가소성 중합체 및 그 조합을 포함한다. 중합체는 특정 목적을 위해 선택되는 하나 이상의 충전제 또는 첨가제를 함유할 수 있다. 캐리어의 비용을 낮추기 위해 무기 충전제가 사용될 수 있다. 그에 부가하여, 입자 또는 섬유 등의 강화 충전제가 중합체에 첨가될 수 있다(예컨대, 유리 섬유/에폭시 복합물). 전형적인 강화 충전제는 본질적으로 무기성이고, 강화 효과를 향상시키기기 위해 표면 개질을 포함할 수 있지만, 이들이 꼭 필요한 것은 아니다. 나노입자(예컨대, 나노실리카)도 역시 유용할 수 있다. 중합체는 또한 전형적으로 직조 물질인 강화 매팅(reinforcing matting), 예컨대, 중합체 섬유 매팅, 유리 섬유 매팅 또는 금속 스크린의 층 또는 영역을 함유할 수 있다.

베이스는, 전형적으로 의도된 가공물에 따라, 임의의 두께를 가질 수 있지만, 최소 두께로 사용하기에 적합한 것이 유리하다.

일부 실시 형태에서, 베이스는 가공물을 유입시키기 위한 하나 이상의 개구부를 가지며, 베이스는 슬러리를 전달하기 위한 하나 이상의 개구부를 가진다. 예를 들어, 고정 연마 패드를 사용하는 것과 같은 다른 실시 형태에서, 베이스는 가공물을 유입시키기 위한 하나 이상의 개구부를 가지지만, 선택적으로 폴리싱 슬러리를 유입시키기 위한 어떤 개구부도 갖지 않는다. 이러한 개구부를 제거하는 것이 래핑 캐리어의 강성을 향상시키고 래핑 캐리어 및 래핑 캐리어와 접촉할 수 있는 고정 연마 표면의 마모를 감소시키는 것으로 생각된다. 베이스의 두께를 증가시키는 것은 전형적으로 강성을 향상시키며, 최적의 마모 특성을 위해 베이스의 두께와 마모 층의 두께 사이의 균형이 일반적으로 요망된다. 예를 들어, 300 ㎜ 직경 Si 웨이퍼에 대해 사용되도록 되어 있는 경우, 스테인레스강 베이스는 약 400 마이크로미터 내지 약 800 마이크로미터의 범위에 있는 두께를 가질 수 있다. 마찬가지로, 450 ㎜ 직경 Si 웨이퍼에 대해 사용되도록 되어 있는 경우, 스테인레스강 베이스는 약 500 내지 약 950 마이크로미터의 범위에 있는 두께를 가질 수 있다.

접착제 층을 베이스에 접합시키는 것을 용이하게 해주기 위해, 베이스 접착 촉진층이 선택적으로 접착제 층과 베이스 사이의 마모 층에 포함될 수 있다. 중합체 접착 촉진층은 베이스와 접착제 층 사이의 접합을 향상시키는 임의의 물질(들) 또는 처리제를 포함할 수 있다. 예로는 베이스의 주 표면(들)의 플라즈마 처리, 무기물 코팅, 유기물 코팅, 실란 결합제, 중합체성 프라이머, 표면 텍스처링 또는 연마 및 그 조합이 있다.

예를 들어, 베이스 접착 촉진층이 베이스의 표면들 중 하나 이상의 표면의 화학적 개질에 의해 또는 베이스의 표면들 중 하나 이상의 표면 상에 코팅을 제공함으로서 형성될 수 있다. 베이스의 표면의 화학적 개질은 종래의 기술들(예컨대, 플라즈마, e-빔 또는 이온 빔 처리)에 의해 달성될 수 있다. 예시적인 공정은 하나 이상의 가스의 존재 하에서의 플라즈마 처리이다. 유용한 가스는, 예를 들어, 테트라메틸실란, 산소, 질소, 수소, 부탄, 및 아르곤을 포함한다. 플라즈마 표면 처리의 결과, 베이스의 표면 상에 다양한 작용기가 형성된다. 바람직한 작용기는 탄소에 결합된 산소, 규소에 결합된 산소, 탄소에 결합된 질소, 및 질소에 결합된 수소를 포함하는 원자 쌍을 포함한다. 플라즈마 처리는 또한 베이스 접착 촉진층을 적용하기 전에 베이스의 표면을 세정하는 데 사용될 수 있다. 이 목적에는 아르곤 가스가 유용하다.

표면의 개질은 또한, 예를 들어, 알칼리 금속 메타실리케이트 처리 및 (미국 뉴욕주 화이트 플레인스 소재의 Alconox, Inc.로부터의) ALKONOX 세제 세척 또는 포스페이트 세척 등의 세정 또는 에칭 용액에 의한 처리에 의해 달성될 수 있다.

베이스 접착 촉진층은 무기물 코팅 및/또는 유기물 코팅을 포함할 수 있다. 유용한 무기물 코팅은 금속 및 금속 산화물을 포함한다.

스퍼터링, 이온 도금 및 음극 아크형 기술 등의 물리적 기상 증착 기술은 금속, 합금, 질화물, 산화물 및 탄화물에 대한 코팅의 두께 및 균일성을 정밀하게 제어하는 데 유용하다. 이들 진공 증착 기술은 무용매(solvent-free), 건식 및 청정 공정을 가능하게 해준다.

유용한 유기물 코팅(예컨대, 중합체성 프라이머)은 화학적 조성 및 형태가 아주 다양할 수 있다. 일반적으로, 유기 베이스 접착 촉진층은 베이스와 마모 층 사이의 접착력을 향상시키는 화학적 특성(예컨대, 하나 이상의 작용기)을 가진다. 유기물 코팅은, 최종 형태에서, 전형적으로 중합체성이지만, 저분자량 화합물도 접착력을 향상시키는 데 유용할 수 있다.

중합체성 프라이머는 적절한 표면 상으로의 코팅 이후 중합 및/또는 가교결합되는 단량체 및/또는 올리고머를 초기에 포함할 수 있다. 베이스에 적용될 때, 중합체성 프라이머는 고형물 함유량에 있어서 실질적으로 100 퍼센트일 수 있거나, 코팅 후 실질적으로 제거되는 용매를 함유할 수 있다. 중합체성 프라이머는 또한 코팅 후 용매가 실질적으로 제거되는 중합체 용액일 수 있다. 중합체성 프라이머는 코팅 후 열경화 및 방사선 경화를 포함하는 표준 기술을 통해 중합 및/또는 가교결합될 수 있다.

중합체성 프라이머의 예로는 알키드 중합체, 에폭시 에스테르 중합체, 에폭시 노볼락 중합체, 비닐 중합체, 염화 고무 중합체, 폴리아미드 경화형 에폭시 중합체, 폴리우레탄 중합체(방향족 또는 지방족), 아민 경화형 에폭시 중합체, 페놀계 중합체, 유기 고아연(organic zinc-rich) 코팅, 무기 고아연(inorganic zinc-rich) 코팅, 포스페이트 전환(phosphate conversion) 코팅, 크로메이트 전환(chromate conversion) 코팅, 무크로메이트 전환 코팅, 폴리우레아 중합체, 알칼리 실리케이트 중합체, 아크릴 중합체, 및 그 조합이 있다. 미국 미네소타주 세인트 폴 소재의 3M Company로부터 3M TAPE PRIMER 94로서 입수가능한 것 등의 아크릴 중합체성 프라이머가 특히 유용할 수 있다. 3M Company로부터 입수가능한 Adhesion Promoter 111 접착 촉진제도 역시 유용할 수 있다.

실란 결합제(예컨대, 아미노실란, 에폭시실란, 비닐실란, 아이소사이아네이토실란, 및 우레이도실란)도 베이스 접착 촉진층으로서 또는 베이스 접착 촉진층에서의 성분으로서 유용할 수 있다. 유용한 에폭시실란 결합제의 한 예로는 3-(글리시독시프로필) 트라이메톡시실란(미국 펜실베니아주 모리스빌 소재의 Gelest, Inc.로부터 입수가능함)이 있다.

접착제 층은 마모 층을 베이스에 접착시킬 수 있는 임의의 물질을 포함할 수 있다. 적당한 물질의 예로는 핫 멜트 접착제, 감압 접착제, 글루(glue), 및 구조용 접착제(structural adhesive)가 있다. 바람직하게는, 접착제 층은 래핑 캐리어의 제조를 용이하게 해주기 위해 감압 접착제를 포함한다. 아크릴 감압 접착제는 전형적으로 이 점에서 유용하다. 예로는 3M 300 LSE 50.8 마이크로미터(2 밀) 감압 접착제 전사 테이프, 3M 501F 25.4 마이크로미터(1 밀) 감압 접착제 전사 테이프, 3M 9457 25.4 마이크로미터(1 밀) 감압 접착제 전사 테이프, 3M 9458 25.4 마이크로미터(1 밀) 감압 접착제 전사 테이프, 3M 9009 50.8 마이크로미터(2 밀) 감압 접착제 전사 테이프, 3M 9471 50.8 마이크로미터(2 밀) 감압 접착제 전사 테이프, 3M 9461P 25.4 마이크로미터(1 밀) 감압 접착제(이들 모두 3M Company로부터 입수가능함)가 있다. 접착제 층은 임의의 두께를 가질 수 있지만, 얇은 것이 바람직하다. 예를 들어, 접착제 층은 약 10 내지 약 75 마이크로미터, 약 15 내지 약 30 마이크로미터, 또는 심지어 약 20 내지 약 30 마이크로미터의 범위에 있는 두께를 가질 수 있다.

외부 중합체 층은 폴리에테르 에테르 케톤(PEEK) 또는 초고분자량 폴리에틸렌(UHMW PE) 중 적어도 하나를 포함한다.

초고분자량 폴리에틸렌(UHMW PE) - 고탄성 폴레에틸렌(HMPE) 또는 고성능 폴리에틸렌(HPPE)이라고도 함 - 은 수백만에 이르는 분자량(예컨대, 1백만 그램 초과/몰) - 보통 2백만 내지 6백만 그램/몰 - 을 갖는 극히 긴 중합체 사슬을 특징으로 하는 폴리에틸렌이다. 이는 산화성 산(oxidizing acid)을 제외한 부식성 화학 물질에 내성이 있다. UHMW PE는 상업적 공급원으로부터 필름, 펠렛 또는 과립으로서 용이하게 획득될 수 있다. 예로는 3M SQUEAK REDUCTION TAPE 9325 - 127 마이크로미터(5 밀) 및 3M UHMW-PE 5425 - 114.3 마이크로미터(4.5 밀)(둘 다 3M Company로부터 입수가능함), 그리고 UHMW-PE(Ultra High Molecular Weight Polyethylene)(미국 일리노이주 시카고 소재의 McMaster Carr로부터 입수가능함)이 있다.

PEEK는 엔지니어링 응용에서 사용되는 일반적으로 무색인 열가소성 유기 중합체이다. PEEK는 다음과 같은 구조식을 가지며

여기서 n은 5 이상의 수이다. PEEK 중합체는 비스페놀레이트 염의 디알킬화에 의한 단계 성장 중합(step-growth polymerization)에 의해 획득된다. 탄산나트륨에 의한 탈양성자화에 의해 본래 장소에 발생되는, 4,4'-다이플루오로벤조페논과 하이드로퀴논의 다이소듐 염의 반응이 전형적이다. 이 반응은, 예컨대, 다이페닐설폰 등의 극성 비양성자성 용매에서 약 300℃에서 수행된다. PEEK는 열적 열화는 물론, 유기 및 수성 환경 둘 다에 의한 침습에 높은 내성이 있다. 이는 고온에서 할로겐 및 강 브뢴스테드() 및 루이스 산(Lewis acid)은 물론 어떤 할로겐화된 화합물 및 방향족 탄화수소에 의해 침습된다.

외부 중합체 층이 전형적으로 UHMW-PE 및/또는 PEEK로 이루어져 있거나 본질적으로 UHMW-PE 및/또는 PEEK로 이루어져 있지만, 이는, 예컨대, 윤활제, 산화방지제, 충전제, 가소제, 용융 가공 조제, 및 정전기 방지제 등의 부가의 성분을 추가로 포함할 수 있다. 그에 부가하여, 외부 중합체 층은 몰딩, 스코어링, 엠보싱 등을 통해 선택적으로 텍스처링될 수 있다.

전형적으로, 외부 중합체 층은 마모 층 내에 포함되기 전에 필름을 제공받는다. 이 필름은, 예를 들어, 상업적 공급원으로부터 획득되거나 펠렛 또는 과립으로부터 필름으로 압출될 수 있다. PEEK의 하나의 상업적 공급원은 영국 랭카셔 소재의 Victrex Plc로부터 VICTREX PEEK으로서 입수가능하다. UHMW PE의 하나의 상업적 공급원은 미국 텍사스주 달라스 소재의 Ticona Polymers로부터 GUR UHMW PE라는 상표명이다. 상업적으로 이용가능한 PEEK 필름의 예로는 PEEK(POLYETHER ETHER KETONE) 필름 - 50.8 마이크로미터(2 밀) 및 PEEK(Polyether Ether Ketone) 필름 - 76.2 마이크로미터(3 밀)(둘 다 McMaster Carr로부터 입수가능함), 및 PEEK(POLYETHER ETHER KETONE) 필름 - 76.2 마이크로미터(3 밀)(미국 일리노이주 레이크 빌라 소재의 C.S. Hyde로부터 입수가능함)가 있다. 외부 중합체 층은, 예컨대, 선택된 가공물에 따라, 임의의 두께를 가질 수 있다. 일부 실시 형태에서, 외부 중합체 층은 두께가 25 마이크로미터 내지 155 마이크로미터의 범위에 있다.

유리하게도, 본 개시 내용에 따른 외부 중합체 층은 상업적으로 성공한 래핑 캐리어와 비교하여 비교적 더 낮은 마찰 계수를 나타내고, 또한 양호한 내구성을 가진다.

래핑 캐리어는, 전형적으로 의도된 가공물 및 포함된 성분의 두께에 따라, 임의의 두께를 가질 수 있지만, 최소 두께로 사용하기에 적합한 것이 유리하다. 예를 들어, 일부 실시 형태에서, 래핑 캐리어는 최대 두께가 약 600 내지 약 975 마이크로미터의 범위에 있을 수 있다.

접착제 층을 외부 중합체 층에 접합시키는 것을 용이하게 해주기 위해, 중합체 접착 촉진층이 선택적으로 외부 중합체 층과 접착제 층 사이의 마모 층에 포함될 수 있다. 중합체 접착 촉진층은 외부 중합체 층과 접착제 층 사이의 접합을 향상시키는 임의의 물질(들) 또는 처리를 포함할 수 있다. 예로는 외부 중합체 층의 접합 표면의 플라즈마 처리(예컨대, 코로나 방전 또는 플라즈마 에칭), 중합체성 프라이머, 및 그 조합이 있다. 이러한 것들의 예는 베이스 접착 촉진층과 관련하여 앞서 주어져 있다. 대안적으로 또는 그에 부가하여, 외부 중합체 층이 텍스처라이징(texturize)될 수 있다.

화학적 개질을 수행하거나 접착 촉진층을 베이스 표면 또는 마모 층 표면에 적용하기 전에, 표면을 세정하는 것이 종종 바람직하다. 비누 용액을 사용한 세척 및 그에 뒤이은 물을 사용한 헹굼 또는 적절한 용매(예컨대, 메틸 에틸 케톤, 아이소프로판올 또는 아세톤)를 사용한 표면 세척 및 그에 뒤이은 건조와 같은 종래의 세정 기술이 이용될 수 있다. 캐리어 또는 마모 층의 조성에 따라, 산 또는 염기 용액을 사용한 세정이 또한 유용할 수 있다. 상기 세정 기술들과 함께 초음파 처리(sonication)가 또한 사용될 수 있다. 그에 부가하여, 특히 코팅되는 베이스가 금속(예컨대, 스테인레스강)일 때, 가스로서 아르곤을 사용한 표면 오염물 제거/플라즈마 세정이 바람직한 세정 기술이다. 접착 촉진층을 구현하는 방법이 선택된 옵션에 따라 달라질 것이고, 기술 분야의 당업자에게 공지되어 있을 것이다.

외부 중합체 층은 라미네이션 또는 접착제 접합 공정에 의해 베이스에 고정될 수 있다. 예를 들어, 외부 중합체 층을 베이스에 고정시키기 위해 핫 멜트 접착제 또는 글루가 사용될 수 있다. 대안적으로, (예컨대, 접착제 코팅된 외부 중합체 층의 베이스에의) 라미네이션이 사용될 수 있다.

마모 층을 베이스에 적용한 후에, 중합체 층이 그의 최적 효용에 도달하기 위해 마모 층의 추가 건조, 어닐링 및/또는 경화가 바람직할 수 있다.

상이한 래핑 응용은 베이스와 외부 중합체 층 사이에 상이한 레벨의 접착력을 필요로 할 수 있다. 예를 들어, 부식성 폴리싱 용액, 고온을 이용하거나 고도의 전단력이 캐리어로 전달되는 래핑 공정은 덜 가혹한 조건을 이용하는 공정에 비해 베이스와 마모 층 사이에 보다 높은 접착력을 필요로 할 수 있다. 따라서, 다양한 접착 촉진층의 선택은 래핑 공정 조건 및/또는 연마되는 가공물에 의존할 수 있다.

이제 도 2를 참조하면, 예시적인 래핑 캐리어(110)는 래핑 캐리어(110) 내의 개구부(22) 및 그의 주연부 둘레에 있는 치형부(24)를 가진다. 전형적으로, 개구부는 그가 사용되도록 되어 있는 가공물의 치수에 대응하지만, 어떤 경우에, 래핑 캐리어 내의 개구부의 원주부가 보다 크게 제조되어 있고 가공물을 보유하기 위해 필요한 원주부 및 형상과 상이한 형상으로 되어 있을 수 있다. 그러면, 가공물을 보유하는 것을 용이하게 해주기 위해 원하는 원주부 및 형상의 제2 개구부를 가지는 삽입물(도시 생략)이 래핑 캐리어 개구부 내에 탑재될 수 있다. 예컨대, 미국 특허 제6,419,555호(Goers)에 기술되어 있는 것과 같은 임의의 공지된 삽입물이 사용될 수 있다. 삽입물은 전형적으로 래핑 캐리어의 물질과 상이한 물질을 포함한다. 래핑 캐리어는 하나 이상의 가공물을 보유하기 위한 하나 이상의 개구부를 포함할 수 있다. 래핑 캐리어 치형부는 래핑 기계의 플래튼의 외주연부 둘레에 배치된 대응하는 치형부 또는 핀(도시 생략)과, 플래튼의 중심에 형성된 구멍을 통해 돌출된 내부 기어(때때로 태양 기어라고 함)와 치합된다. 그러면, 래핑 캐리어는 외부 링 기어의 치형부 또는 핀 및 내부 기어의 치형부 또는 핀과 치합되는 치형 외주연부를 가질 수 있다. 예를 들어, 내부 기어와 외부 기어가 반대 방향으로 회전하는 것은, 이와 같이, 래핑 캐리어가 래핑 캐리어의 축을 중심으로 내부 기어 둘레 전체를 회전하게 만든다. 래핑 캐리어는 또한 동일한 방향이지만 상이한 속도로 이동할 수 있는 태양 기어 및 링 기어를 사용하여 플래튼을 중심으로 회전하도록 설계될 수 있다.

도 3a는 래핑 캐리어(110)의 도 2의 섹션 A-A에 대응하는 단면의 예시적인 실시 형태를 나타낸 것이다. 이 실시 형태에서, 래핑 캐리어(110)는 베이스(112)의 제1 및 제2 대향 주 면(115, 116) 상에 배치되어 있는 마모 층(114)을 포함한다.이 실시 형태에서, 마모 층(114)은 베이스(112)의 주변부로부터 개구부(22)(도 2 참조)로 연장되어 있다.

도 3b는 래핑 캐리어(110)의 도 2의 섹션 A-A에 대응하는 단면의 예시적인 실시 형태를 나타낸 것이다. 이 실시 형태에서, 래핑 캐리어(110)는 베이스(112)의 제1 및 제2 대향 주 면(115, 116) 상에 배치되어 있는 마모 층(114)을 포함한다. 이 실시 형태에서, 마모 층(114)은 개구부(22)(도 2 참조)로부터 주변부로 연장되어 있지만, 치형부(24)(도 2 참조)로부터 안쪽에서 종단된다.

도 3c는 래핑 캐리어(110)의 도 2의 섹션 A-A에 대응하는 단면의 예시적인 실시 형태를 나타낸 것이다. 이 실시 형태에서, 래핑 캐리어(110)는 베이스(112)의 제1 및 제2 대향 주 면(115, 116) 상에 배치되어 있는 마모 층(114)을 포함한다. 이 실시 형태에서, 마모 층(114)은 개구부(22)(도 2 참조)와 치형부(24)(도 2 참조) 사이에 배치되어 있지만, 개구부(22)와 치형부(24)(도 2 참조)에 이르기 전에 종단되어 이들 및 이들에 인접한 영역을 노출된 채로 둔다.

도 3a 내지 도 3c의 실시 형태들이, 어쩌면 치형 영역을 제외하고, 사실상 캐리어의 양 주 표면들 모두가 마모 층에 의해 덮이는 것으로 나타내고 있지만, 마모 층이 다른 실시 형태들에서 불연속적일 수 있고 캐리어의 주 표면들 중 어느 하나 또는 둘 다 상의 다수의 영역들에 존재할 수 있다는 것을 잘 알 것이다. 캐리어의 주 표면들의 적어도 일부를 덮는 연속적 또는 불연속적 마모 층은, 가공물 및 캐리어와 래핑 플래튼의 연마 표면 사이의 전체 마찰을 최적화(예컨대, 감소)시키는데 바람직할 수 있고 및/또는 냉각, 윤활, 연마되는 표면의 화학적 개질, 절삭 부스러기 제거 등을 위한 작업 유체의 향상된 유동을 제공하는 데 바람직할 수 있다. 일부 실시 형태에서, 마모 층 또는 영역은 접촉 드래그(contact drag)를 감소시키도록 또는 작업 유체 유동을 개선하도록 텍스처링될 수 있다. 일부 실시 형태에서, 캐리어의 하나의 주 표면 상의 중합체 영역 또는 영역들은 대향 주 표면 상의 중합체 영역 또는 영역들과 연결될 수 있다. 일부 실시 형태에서, 개구부 원주를 정의하는 베이스의 표면적에 상응하는 제3 표면이 중합체 층을 포함하는 중합체에 의해 적어도 부분적으로 코팅될 수 있다.

양면 래핑에 사용되는 가공물 캐리어의 성능을 향상시키기 위한 마모 층의 선택은 전형적으로 몇가지 특성들의 균형을 맞출 필요가 있다. 예를 들어, 코팅된 래핑 캐리어는 전자 및 관련 산업 분야에서 원하는 아주 얇은 가공물을 래핑하는 데 사용되기에 충분히 얇으면서 가공물 또는 가공물들을 연마 플래튼들 사이에서 구동시키기에 충분한 강성을 유지해야 한다. 일반적으로, 래핑 캐리어의 총 두께가 가공물의 원하는 최종 두께보다 작도록 마모 층(들)의 두께가 선택되어야만 한다. 바람직하게는, 마모 층이 그와 접촉하는 연마재의 과도한 덜링(dulling) 또는 고정 연마 표면의 과도한 마모를 야기해서는 안되고, 존재할지도 모르는 임의의 작업 유체에 존재하는 화학 물질에 내성이 있어야만 한다. 일부 실시 형태에서, 덜링을 초래할 수 있는 고정 연마재와의 상호 작용을 회피하는 것이 또한 바람직하다. 일부 실시 형태에서, 상당한 내마모성 및/또는 낮은 마찰 계수를 갖는 마모 층이 바람직하다.

마모 층은 임의의 두께를 가질 수 있지만, 의도된 가공물(예컨대, 규소 웨이퍼)의 최종적인 래핑된 두께보다 더 얇은 것이 유리하다. 예를 들어, 일부 실시 형태에서, 300 ㎜ 웨이퍼에 대해, 마모 층은 약 25 내지 약 300 마이크로미터, 약 75 내지 약 250 마이크로미터, 또는 심지어 약 100 내지 약 200 마이크로미터의 범위에 있는 두께를 가질 수 있다. 예를 들어, 일부 실시 형태에서, 450 ㎜ 웨이퍼에 대해, 마모 층은 약 25 내지 약 300 마이크로미터, 약 75 내지 약 275 마이크로미터, 또는 심지어 약 125 내지 약 250 마이크로미터의 범위에 있는 두께를 가질 수 있다.

본 개시 내용에 따른 래핑 캐리어는 가공물의 표면을 연마(예컨대, 래핑)하는 데 사용될 수 있다. 일부 실시 형태에서, 가공물과 래핑 표면 사이의 계면에 작업 유체가 제공된다. 일부 실시 형태에서, 작업 유체는 물을 포함한다. 일부 실시 형태에서, 작업 유체는 연마 입자를 포함한다. 일부 실시 형태에서, 작업 유체는 계면활성제를 포함한다. 일부 실시 형태에서, 본 발명의 방법은 양면 래핑 기계의 사용을 포함하고, 2개의 대향 래핑 표면들 중 적어도 하나는 3차원의 텍스처링된 고정 연마 물품을 포함한다. 일부 실시 형태에서, 본 발명의 방법은 래핑 기계의 2개의 대향 표면들 중 적어도 하나로서 결합제 내에 배치되어 있는 다이아몬드 입자를 포함하는 3차원의 텍스처링된 고정 연마 물품을 이용한다. 일부 실시 형태에서, 본 발명의 방법은 래핑 기계의 2개의 대향 표면들 중 적어도 하나로서 결합제 내에 배치되어 있는 다이아몬드 응집체를 포함하는 3차원의 텍스처링된 고정 연마 물품을 사용한다. 일부 실시 형태에서, 이 방법은 결합제 내에 배치되어 있는 다이아몬드 응집체를 포함하는 3차원의 텍스처링된 고정 연마 물품을 사용하고, 다이아몬드 응집체는 3차원의 텍스처링된 고정 연마 물품의 결합제와 상이한 결합제를 포함한다.

또 다른 실시 형태에서, 개시된 방법은 래핑 기계의 2개의 대향 래핑 표면 중 적어도 하나에서 펠렛 랩을 사용한다. 일부 실시 형태에서, 양면 래핑 기계는 단면 래핑 기계로 대체되고, 베이스는 래핑 기계의 연마 표면과 접촉하는 캐리어의 표면 상에 적어도 하나의 중합체 영역을 포함한다.

본 발명의 선택 실시예

제1 실시 형태에서, 본 개시 내용은 래핑 캐리어를 제공하고, 이 래핑 캐리어는

제1 및 제2 대향 주 표면 그리고 제1 주 표면으로부터 제2 주 표면으로 연장해 있는 적어도 하나의 개구부를 가지는 베이스; 및

베이스의 제1 주 표면 상에 배치되어 있는 제1 마모 층을 포함하고, 이 마모 층은

베이스에 고정되어 있는 제1 외부 중합체 층 - 제1 외부 중합체 층은 제1 노출 주 표면을 갖고, 제1 외부 중합체 층은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함함 -; 및

제1 외부 중합체 층과 베이스 사이에 배치되어 있는 제1 접착제 층을 포함한다.

제2 실시 형태에서, 본 개시 내용은 제1 실시 형태에 따른 래핑 캐리어를 제공하고, 제1 외부 중합체 층은 폴리에테르 에테르 케톤을 포함한다.

제3 실시 형태에서, 본 개시 내용은 제1 실시 형태에 따른 래핑 캐리어를 제공하고, 제1 외부 중합체 층은 초고분자량 폴리에틸렌을 포함한다.

제4 실시 형태에서, 본 개시 내용은 제1 내지 제3 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 이 래핑 캐리어는 제1 접착제 층과 베이스의 제1 주 표면 사이에 배치되어 있는 제1 베이스 접착 촉진층을 추가로 포함하며, 제1 베이스 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 실란 결합제, 및 그 조합으로 이루어져 있는 그룹 중에서 선택된다.

제5 실시 형태에서, 본 개시 내용은 제1 내지 제4 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 이 래핑 캐리어는 제1 접착제 층과 제1 외부 중합체 층 사이에 배치되어 있는 제1 중합체 접착 촉진층을 추가로 포함하며, 제1 중합체 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 및 그 조합으로 이루어져 있는 그룹 중에서 선택된다.

제6 실시 형태에서, 본 개시 내용은 제1 내지 제5 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 제1 접착제 층은 감압 접착제를 포함한다.

제7 실시 형태에서, 본 개시 내용은 제1 내지 제6 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 이 래핑 캐리어는

베이스의 제2 주 표면 상에 배치되어 있는 제2 마모 층을 추가로 포함하고, 이 마모 층은

베이스에 고정되어 있는 제2 외부 중합체 층 - 제2 외부 중합체 층은 제2 노출 주 표면을 갖고, 제2 외부 중합체 층은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함함 -; 및

제1 외부 중합체 층과 베이스 사이에 배치되어 있는 제2 접착제 층을 포함한다.

제8 실시 형태에서, 본 개시 내용은 제7 실시 형태에 따른 래핑 캐리어를 제공하고, 제2 외부 중합체 층은 폴리에테르 에테르 케톤을 포함한다.

제9 실시 형태에서, 본 개시 내용은 제7 실시 형태에 따른 래핑 캐리어를 제공하고, 제2 외부 중합체 층은 초고분자량 폴리에틸렌을 포함한다.

제10 실시 형태에서, 본 개시 내용은 제7 내지 제9 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 이 래핑 캐리어는 제2 접착제 층과 베이스의 제2 주 표면 사이에 배치되어 있는 제2 베이스 접착 촉진층을 추가로 포함하며, 제2 베이스 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 실란 결합제, 및 그 조합으로 이루어져 있는 그룹 중에서 선택된다.

제11 실시 형태에서, 본 개시 내용은 제7 내지 제10 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 이 래핑 캐리어는 제2 접착제 층과 제2 외부 중합체 층 사이에 배치되어 있는 제2 중합체 접착 촉진층을 추가로 포함하며, 제2 중합체 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 및 그 조합으로 이루어져 있는 그룹 중에서 선택된다.

제12 실시 형태에서, 본 개시 내용은 제7 내지 제11 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 제2 접착제 층은 감압 접착제를 포함한다.

제13 실시 형태에서, 본 개시 내용은 제7 내지 제12 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 베이스는 강철을 포함한다.

제14 실시 형태에서, 본 개시 내용은 제1 내지 제13 실시 형태들 중 어느 한 실시 형태에 따른 래핑 캐리어를 제공하고, 래핑 캐리어는 최대 두께가 975 마이크로미터 미만이다.

제15 실시 형태에서, 본 개시 내용은 래핑 방법을 제공하고, 이 래핑 방법은

제1 내지 제14 실시 형태들 중 임의의 실시 형태에 따른 래핑 캐리어의 적어도 하나의 개구부에 가공물을 위치시키는 단계;

적어도 하나의 래핑 표면을 가지는 래핑 기계 내에 래핑 캐리어를 위치시키는 단계; 및

가공물과 적어도 하나의 래핑 표면 사이에 상대 운동을 제공함으로써 가공물을 연마하는 단계를 포함한다.

제16 실시 형태에서, 본 개시 내용은 제15 실시 형태에 따른 방법을 제공하고, 이 방법은 가공물과 적어도 하나의 래핑 표면 사이의 계면에 작업 유체를 제공하는 단계를 추가로 포함한다.

제17 실시 형태에서, 본 개시 내용은 제15 또는 제16 실시 형태에 따른 방법을 제공하고, 작업 유체는 물을 포함한다.

제18 실시 형태에서, 본 개시 내용은 제15 내지 제17 실시 형태들 중 어느 한 실시 형태에 따른 방법을 제공하고, 적어도 하나의 래핑 표면은 3차원의 텍스처링된 고정 연마 물품을 포함한다.

본 발명의 목적 및 이점은 하기의 비제한적인 실시예에 의해 추가로 예시되지만, 이들 실시예에 인용된 특정 물질 및 그 양뿐만 아니라 기타 조건이나 상세 사항은 본 발명을 부당하게 제한하는 것으로 해석되어서는 안 된다.

실시예

달리 나타내지 않는 한, 실시예 및 명세서의 나머지 부분에서 모든 부, 백분율, 비 등은 중량 기준이다. 표들에서, "NA"는 해당 없음을 의미한다.

비교 실시예 1(CE1)

일반적으로 PCT 국제 공개 제WO 2010/078312호 A1(Fletcher 등)에 따라 제조되고 PR Hoffman으로부터 상업적으로 이용가능한, 스테인레스강 베이스 및 한쪽 측면 상의 폴리우레탄 외부 코팅을 가지는 10-㎝(4-인치) 디스크 및 스테인레스강 베이스 및 양쪽 측면 상의 폴리우레탄 외부 코팅을 가지는 45-치형부 18-㎝(7-인치) 직경 래핑 캐리어.

라미네이션을 위한 캐리어 표면 제조

라미네이션을 위해 캐리어 블랭크(carrier blank) 및 10-㎝(4-인치) 디스크 표면을 제조하는 것으로 나타내어져 있는 경우 이하의 표면 처리 방법들이 사용되었다.

표면 처리 1(ST1)

스테인레스강 캐리어 블랭크가 약 4 리터의 증류수에 45 그램의 ALKONOX 분말을 넣은 비누 용액에 잠겨 있으면서 10분간 초음파 처리조(sonication bath)를 거쳤다. ALKONOX 용액으로부터의 제거 이전에 잠시 동안 부분들이 스크러빙되었다. 초음파 처리 후에, 강철 블랭크가 블랭크의 추가적인 헹굼 이전에 증류수조(distilled water bath)에 위치되었다. 블랭크가 잠시 동안 스크러빙되고, 증류수로 헹굼되며, 물이 블랭크로부터 송풍 건조(blow off)되어, 샘플이 건조되었다. 캐리어 치형부, 작업 구멍, 및 슬러리 구멍이 442DL 접착제로 마스킹되었고, 캐리어 블랭크가 표시된 바와 같이 라미네이트되거나 표시된 바와 같이 추가로 처리되었다.

표면 처리 2(ST2)

캐리어 블랭크가 (상기) ST1에서와 같이 세정되었다. 캐리어 블랭크가 깨끗한 표면 상에 위치되었다. 3M Tape Primer 94의 박층이 한쪽 측면 상에 도포되었고 건조될 수 있게 해주었다. 샘플이 뒤집히고 3M Tape Primer 94의 박층이 다른쪽 측면 상에 도포되었고 건조될 수 있게 해주었다. 캐리어 치형부, 작업 구멍, 및 슬러리 구멍이 442DL 접착제로 마스킹되었고, 캐리어 블랭크가 표시된 바와 같이 라미네이트되었다.

표면 처리 3(ST3)

캐리어 블랭크가 (상기) ST1에서와 같이 세정되었다. 블랭크가 이어서 에폭시 실란 용액으로 처리되었다. 50 그램의 무수 에탄올과 50 그램의 에폭시 실란 및 11.5 그램의 탈이온수를 교반함으로써 에폭시 실란 표면 처리 용액이 제조되었다. 이 용액이 15 내지 20분 동안 평형화(equilibrate)되었고, 388 그램의 무수 에탄올을 첨가함으로써, 이 용액이 10 중량% 에폭시 실란 용액에 희석되었다. 희석 후에, 에폭시 실란 용액 내에서 침지 코팅하는 것, 110 내지 120℃에서 30 내지 45분 동안 전기 오븐에서 건조하는 것에 의해 캐리어 블랭크가 처리되었다. 부분들이 냉각될 수 있게 해주었다. 캐리어 치형부, 작업 구멍, 및 슬러리 구멍이 442DL 접착제로 마스킹되었고, 캐리어 블랭크가 표시된 바와 같이 라미네이트되었다.

표면 처리 4(ST4)

캐리어 블랭크가 (상기) ST1에서와 같이 세정되었다. 블랭크가 이어서 950 중량부(parts by weight, pbw)의 탈이온수, 25 pbw의 소듐 메타실리케이트, 11 pbw의 테트라소듐 파이로포스페이트, 11 pbw의 소듐 하이드록사이드, 및 3 pbw의 소듐 도데실벤젠설포네이트를 교반하여 제조된 소듐 메타실리케이트(SMS) 용액으로 처리되었다. 이 용액이 고형 물질을 완전히 용해시키기 위해 71 내지 82℃의 온도로 되었다. 캐리어 블랭크가 10분 동안 SMS 용액으로 처리되고, 탈이온수로 헹굼되어, 건조되었다. 캐리어 치형부, 작업 구멍, 및 슬러리 구멍이 442DL 접착제로 마스킹되었다. 캐리어 블랭크가 표시된 바와 같이 라미네이트되었다.

표면 처리 5(ST5)

캐리어 블랭크가 (상기) ST1에서와 같이 세정되었다. 블랭크가 깨끗한 표면 상에 위치되었다. Adhesion Promoter 111의 박층이 한쪽 측면 상에 도포되었고 건조될 수 있게 해주었다. 샘플이 뒤집히고 3Adhesion Promoter 111의 박층이 다른쪽 측면 상에 도포되었고 건조될 수 있게 해주었다. 캐리어 치형부, 작업 구멍, 및 슬러리 구멍이 442DL 접착제로 마스킹되었다. 캐리어 블랭크가 표시된 바와 같이 라미네이트되었다.

접착제 없이 필름에의 감압 접착제 적용

라미네이션을 위해 캐리어 블랭크 및 10-㎝(4-인치) 디스크 표면을 제조하는 것으로 나타내어져 있는 경우 이하의 표면 처리 방법들 중 하나가 사용되었다:

필름에의 감압 접착제 적용 방법 1(AA1)

감압 접착제가 이하의 방법을 사용하여 취득된 중합체 필름에 적용되었다. 라미네이션을 위해 적당한 크기의 필름 시편 및 접착제가 선택되었다. 접착제 라이너가 제거되고, 접착제와 필름 사이에서의 버블의 라미네이션을 피하면서, 접착제가 필름에 조심스럽게 적용되었다. 이어서, 필름이 소형 핸드 롤러를 사용하여 라이너 배킹된 접착제에 대고 롤링되었다. 라미네이션은 실온에서 행해졌다.

필름에의 감압 접착제 적용 방법 2(AA2)

니스 브러시(varnish brush)로 처리될 중합체 필름의 전체 표면 상에 ST2의 박층을 적용함으로써 중합체 필름이 ST2로 처리되었다. 접착제 라미네이션 이전에 5분 이상 동안 프라이머가 건조될 수 있게 해주었다. 접착제 라이너가 제거되고, 접착제와 필름 사이에서의 버블의 라미네이션을 피하면서, ST2-처리된 중합체 필름을 갖는 접착제가 필름에 조심스럽게 적용되었다. 이어서, 필름이 소형 핸드 롤러를 사용하여 라이너 배킹된 접착제에 대고 롤링되었다. 라미네이션은 실온에서 행해졌다.

필름에의 감압 접착제 적용 방법 3(AA3)

중합체 필름이 30 와트의 입력 전력에서 동작되는 핸드헬드 코로나 처리기에 의해 코로나 처리되었다. 핸드헬드 코로나 처리기 Model BD-20AC는 미국 일리노이주 시카고 소재의 Electro Technic Products Inc.로부터 입수되었다. 접착제와 필름 사이에서의 버블의 라미네이션을 피하면서, 코로나 처리된 중합체 필름과 라이너가 제거된 접착제가 조심스럽게 라미네이트되었다. 이어서, 필름이 소형 핸드 롤러를 사용하여 라이너 배킹된 접착제에 대고 롤링되었다. 라미네이션은 실온에서 행해졌다.

캐리어 라미네이션

라미네이션 방법 1(M1)

캐리어 블랭크의 양쪽 측면이 아이소프로판올로 와이핑(wipe)되었다. 라미네이트될 각각의 마스킹된 블랭크에 대해, 표시된 접착제 배킹된 필름의 적당한 크기의 시편이 선택되었다. 접착제 라이너가 제거되고, 강철과 필름 사이에서의 버블의 라미네이션을 피하면서, 표시된 접착제 배킹된 필름의 접착제 측면이 강철 블랭크에 조심스럽게 적용되었다. 이어서, 필름이 핸드 롤러를 사용하여 강철 블랭크에 대고 롤링되었다. 라미네이션 후에, 필름이 면도날(razor blade) 또는 X-Acto 나이프를 사용하여 금속이 존재하지 않는 강철 부분의 영역으로부터 제거되었다. 캐리어가 이어서 금속 시트 상에 위치되고, 양쪽 측면이 롤 압력이 690 ㎪(100 psi)로 설정되어 있고 가열된 롤이 93℃(200℉)로 설정되어 있는 라미네이터를 통해 서서히 지나갔다.

라미네이션 방법 2(M2)

캐리어 블랭크의 양쪽 측면이 아이소프로판올로 와이핑되었다. 표시된 프라이머의 박층이 브러시를 사용하여 라미네이트될 캐리어의 전체 표면 상에 적용되었다. 442DL 접착제 마스크를 캐리어 치형부, 작업 구멍 및 슬러리 구멍에 적용하기 전에, 프라이머가 5분 이상 동안 건조될 수 있게 해주었다. 접착제 배킹된 필름이 원하는 크기로 절단되고 3M Company로부터의 3M Blue Painters Tape로 서로 연결되었다. 마스킹된 캐리어가 평평한 플라스틱 시트 또는 금속 플레이트 상에 놓여졌다. 약 5.1 ㎝(2 인치)의 이형 라이너가 접착제 배킹된 필름의 한쪽 가장자리로부터 제거되었다. 접착제 배킹된 필름의 가장자리는 캐리어 가장자리로부터 약 2.5 ㎝(1 인치) 전방에 놓여졌다. 플레이트 또는 플라스틱 시트가 롤 라미네이터(Shore 55A 경도계) 상에 위치되었다. 롤 압력은 약 690 ㎪(100 psi)였다. 필름을 프라이밍된 캐리어에 라미네이트하기 위해 롤 드라이브(roll drive)가 서서히 회전되었다. 테이프 마스크의 가장자리를 따라 절단하기 위해 면도날을 사용하여 마스크가 제거되었다. 캐리어가 뒤집히고, 이 절차가 반복되었다. 상부 롤이 93℃(200℉)로 가열되었다. 캐리어가 금속 시트 상에 위치되고 캐리어를 양쪽 측면 상에서 라미네이터를 통해 서서히 이동시켰다.

실시예 2 내지 실시예 30의 제조

(이하의) 표 1에 보고된 바와 같이 실시예 2 내지 실시예 30을 제조하기 위해, 라미네이션을 위한 캐리어 표면 제조 표면 처리(ST1 내지 ST5), 필름에의 감압 접착제 적용 방법(AA1 내지 AA3), 및 라미네이션 방법(M1 및 M2)이 사용되었다.

[표 1]

표 1에서 사용된 표면 처리, 코팅 및 라미네이트 물질 약어가 (이하의) 표 2에 보고되어 있다.

[표 2]

시험 방법

90° 박리 접착 시험

이 절차는 일반적으로 ASTM D6862-04 "접착제의 90도 박리 저항에 대한 표준 시험 방법"에 따른 것이며, 차이점은 이하에 언급한 바와 같다.

샘플 제조는 이하의 단계들로 이루어져 있었다. 10-㎝ × 17-㎝(4-인치 × 6.5-인치) 431 SS 금속 플레이트가 아이소프로판올로 세정되었다. 3M TAPE PRIMER 94가 니스 브러시로 SS 표면에 적용되고 5분 동안 건조시켰다. 검사될 10-㎝ × 10-㎝(4-인치 × 4-인치) 필름 시료의 감압 접착제 측면이 프라이밍된 금속 표면에 라미네이트되었다. 이 필름이 금속 플레이트의 길이에 걸쳐 금속 표면(10-㎝ × 10-㎝(4-인치 × 4-인치) 영역)의 약 절반을 덮도록 배치되었다. 샘플은 금속 플레이트의 길이의 가장자리로부터 5.1-㎝(2-인치) 돌출부(overhang)를 가졌다. 샘플은 7.11-㎜(0.280-인치) 스트립으로서 제조되었다.

미국 미네소타주 이던 프레리 소재의 MTS Systems Corp.로부터의 MTS Q 100 인장 시험 장치가 사용되었다. Model SMT1-250N-192 로드 셀이 사용되었다(연장부 2.5 ㎜(1 인치), 속도 5.1 ㎝(2 인치)/분).

샘플이 2.5 ㎝(1 인치)에 대해 90도 각도로 풀링되었고 그 결과가 기록되었다.

전단 강도 시험

라미네이트된 필름 샘플에 대한 인장 강도 데이터를 획득하기 위해 전단 강도 시험 절차가 사용된다. 이 절차는 일반적으로 ASTM D638-10 "플라스틱의 인장 특성에 대한 표준 시험 방법"에 따른 것이며, 차이점은 이하에 언급한 바와 같다.

샘플 제조는 이하의 단계들로 이루어져 있었다. 10-㎝ × 10-㎝(4-인치 × 4-인치) 431 SS 금속 플레이트가 아이소프로판올로 세정되었다. 3M TAPE PRIMER 94가 니스 브러시로 SS 표면에 적용되고 5분 동안 건조시켰다. 검사될 10-㎝ × 10-㎝(4-인치 × 4-인치) 필름 시료의 감압 접착제 측면이 프라이밍된 금속 표면에 라미네이트되었다. 이 필름이 금속 플레이트의 길이에 걸쳐 금속 표면(10-㎝ × 10-㎝(4-인치 × 4-인치) 영역)의 1.3 ㎝(0.5 인치)를 덮도록 배치되었다. 샘플은 금속 플레이트의 길이의 가장자리로부터 8.9-㎝(3.5-인치) 돌출부를 가졌다. 샘플은 1.3-㎝(0.5-인치) 스트립으로서 제조되었다.

미국 미네소타주 이던 프레리 소재의 MTS Systems Corp.로부터의 MTS Q 100 인장 시험 장치가 사용되었다. Model SMT1-250N-192 로드 셀이 사용되었다(연장부 2.5 ㎝(1 인치), 속도 5.1 ㎝/분(2 인치/분)). 샘플이 고장날 때까지 180도 대향 각도로 풀링되었고 그 결과가 기록되었다.

테이버 연마기 시험

60℃에서 침적되어 있는 각각의 라미네이트된 또는 스프레이된 샘플에 대해 10-㎝(4-인치)의 둥근 블랭크를 사용하여 테이버 연마기(미국 뉴욕주 버팔로 소재의 Taber Industries)가 작동되었다. 시험 이전에 24시간 동안 포스페이트 완충액에서의 표면 처리, 코팅 및 라미네이트 물질 약어의 목록이 (상기) 표 2에서 찾아볼 수 있다. 포스페이트 완충액은 0.348 pbw의 K2HPO4, 0.087 pbw의 KH2PO4, 및 99.565 pbw의 탈이온수(단위: 중량)였다. 포스페이트 완충액의 pH는 7.3 내지 7.5였다. 테이버 연마기 시험이, 달리 언급하지 않는 한, 10분 또는 표시된 양의 시간 동안 1 kg 중량의 로드를 갖는 텅스텐 탄화물 휘일 S-35을 사용하여 탈이온수에 의해 습식으로 실행되었다. 테이버 연마기 시험에 대한 제어 기준점으로서 비교 실시예 1이 사용되었다. 마이크로미터 단위의 두께 손실로 또는 그램 단위의 중량 손실로 테이버 연마기 시험 결과가 보고되었다. 라미네이트 필름이 텅스텐 탄화물 휘일에 의해 거칠게 되는 것으로부터 상승되는 경우에, 측정이 그램 단위의 중량 손실만큼 정확하지 않기 때문에, 마이크로미터 단위의 두께 손실은 보고되지 않았다.

공격적 캐리어 접착력 시험

미국 펜실베니아주 칼라일 소재의 PR Hoffman로부터의 45-치형부 캐리어를 사용하여 시험이 실행되었다. 스프레이 코팅된 또는 라미네이트된 캐리어가 시험 이전에 24시간 동안 60℃에서 포스페이트 완충액에 침적되었다. 포스페이트 완충액은 0.348 pbw의 K2HPO4, 0.087 pbw의 KH2PO4, 및 99.565 pbw의 탈이온수였다. 포스페이트 완충액의 pH는 7.3 내지 7.5였다.

Peter-Wolters AC500(미국 일리노이즈주 데스 플레인스 소재의 Peter-Wolters of America) 양면 래핑 기계를 사용하여 시험이 실행되었다. 연마재가 잘 접착되도록 보장하기 위해 고무 롤러를 사용하여 양면 폴리서(polisher)의 하부 플레이트 상에 TDT6EL이 설치되었다.

TDT6EL이 이하의 방식으로 드레싱되었다. 268XA의 시편이 1/4 조각들로 절단되었다. 268XA 웨지(wedge)가 400 그램의 중량을 가지는 에폭시 캐리어 블랭크 상에 적용되었다. 치형부 쪽으로 큰 곡률 가장자리를 갖는 세그먼트들이 캐리어 주위에 균등한 간격으로 떨어져 있다. 내부 개구부 근방에서 TDT6EL 패드로 분당 100 mL의 탈이온수를 전달하도록 펌프가 설정되었다. 하부 플래튼이 시계 방향으로 69 rpm으로 작동되도록 설정되었다. 링 속도가 시계 방향으로 13 rpm으로 설정되었다. 268XA 웨지가 다이어몬드 연마재와 접촉하게 아래쪽에 라미네이트된 상태에서 캐리어 블랭크가 TDT6EL 상에 위치되었다. 중량체(7.397 kg)가 캐리어 블랭크의 상부에 위치되었다. 탈이온수가 턴온되고, 60초 드레싱 사이클이 실행되었다. 이어서, 중량체 및 캐리어 블랭크가 제거되었다. TDT6EL 패드가 수돗물로 헹굼되었고, 스핀 건조되었다.

3분 동안의 측면 A 및 10분 동안의 측면 B의 검사

마스킹된 영역 근방에서 우레탄 플래시(urethane flash)에 대해 캐리어가 검사되었고, 플래시가 제거되었다. 캐리어의 측면 A가 TDT6EL 연마재 상에 위치되었다. 중량체 44.78 lbs(20.36 kg)가 캐리어의 상부에 균등하게 분포되었다. 캐리어와 직접 접촉하고 있는 중량체는 캐리어와 동일한 치수를 가졌다. 검사 동안 캐리어 상의 고압력 영역을 피하기 위해 표면 상에 높은 곳 및 먼지가 있는지 제1 중량체가 검사되었다. 검사를 시작하기 전에 캐리어로부터 중량 및 두께 측정치가 얻어졌다. 내부 개구부 근방에서 TDT6EL 패드에 분당 100 ml의 pH 7.4 완충 용액(상기 침적 용액과 동일함)을 전달하도록 펌프가 설정되었다. 하부 플래튼이 시계 방향으로 69 rpm으로 작동되도록 설정되었다. 링 속도가 시계 방향으로 13 rpm으로 설정되었다. pH 7.4 완충액이 턴온되었고 하부 플래튼 및 링이 턴온되었다. 완충 용액은 한번만 사용되었고 재활용되지 않았다. 검사가 3분 동안 실행되었다. 중량체 및 캐리어가 제거되었고, 캐리어가 탈이온수로 헹굼되었다. 캐리어가 건조되었고, 검사 후에 캐리어로부터 중량 및 두께 측정치가 얻어졌다.

측면 B의 검사 이전에 캐리어로부터 중량 및 두께 측정치가 얻어졌다. 캐리어의 측면 B가 TDT6EL 연마재 상에 위치되었다. 44.78 lbs(20,355g)의 중량체가 캐리어의 상부에 균등하게 분포되었다. 캐리어와 직접 접촉하고 있는 중량체는 캐리어와 동일한 치수를 가졌다. 검사 동안 캐리어 상의 고압력 영역을 피하기 위해 표면 상에 높은 곳 및 먼지가 있는지 제1 중량체가 검사되었다. 내부 개구부 근방에서 TDT6EL 패드에 분당 100 ml의 pH 7.4 완충 용액(상기 침적 용액과 동일함)을 전달하도록 펌프가 설정되었다. 하부 플래튼이 시계 방향으로 69 rpm으로 작동되도록 설정되었다. 링 속도가 시계 방향으로 13 rpm으로 설정되었다. pH 7.4 완충액이 턴온되었고 하부 플래튼 및 링이 턴온되었다. 완충 용액은 한번만 사용되었고 재활용되지 않았다. 검사가 10분 동안 실행되었다. 중량체 및 캐리어가 제거되었고, 캐리어가 탈이온수로 헹굼되었다. 캐리어가 건조되었고, 검사 후에 캐리어로부터 중량 및 두께 측정치가 얻어졌다.

검사 후에, 탈층(delamination)이 있는지 검사 블랭크가 관찰되었고, (이하의) 표 3에 보고되어 있는 바와 같이 캐리어 측면당 0 내지 5의 스케일로 평가되었다.

[표 3]

결과

테이버 연마기 시험 두께 손실 결과가 (이하의) 표 4에 보고되어 있다. 라미네이트된 캐리어 블랭크에 대한 90° 박리 접착 시험의 결과가 표 5에 보고되어 있다. 라미네이트된 캐리어 블랭크의 접착 전단 강도 시험의 결과가 표 6에 보고되어 있다.

[표 4]

[표 5]

[표 6]

pH 7.4 포스페이트 완충 용액에서의 24시간 침적 후에 공격적 캐리어 접착 시험 절차가 또한 수행되었다. 모든 샘플에 대해 A431SS 캐리어 블랭크가 사용되었다. 결과가 (이하의) 표 7 및 표 8에 보고되어 있다.

[표 7]

[표 8]

100 ㎜ 규소 웨이퍼 제거율/TDT6EL 패드 마모율/라미네이트된 45T 캐리어 마모율 평가

ST2 및 L1을 사용하여 실시예 3에 기술된 바와 같이 5개의 캐리어가 제조되었다. TDT6EL 연마재를 사용하여 독일 렌츠부르크 소재의 Peter Wolters로부터의 모델 PW AC 500 양면 래핑 기계 상의 규소 웨이퍼를 폴리싱하는 동안 라미네이트된 L1 필름이 제거율에 악영향을 미쳤는지를 판정하기 위해 5개의 캐리어가 사용되었다. 마모율 및 평균 마모율의 안정성을 평가하기 위해 검사 동안 규소 웨이퍼로부터의 물질 제거율이 모니터링되었다. 각각의 세트의 끝에서 각각의 세트의 마지막 측정으로부터의 총 TDT6EL 연마재 마모율 및 총 캐리어 마모율이 보고되었다. 결과가 (이하의) 표 9에 보고되어 있으며, 여기서 "cw"는 시계 방향을 의미하고, "ccw"는 반시계 방향을 의미한다.

[표 9]

결과는 96 ㎪(14 psi), 50 rpm, 200 mL/분 탈이온수에서의 새로운 러프-래핑된 웨이퍼에 대해 5.9+/-0.5 ㎛/분 및 사용되는 웨이퍼에 대해 4.9+/-0.4 um/분의 세트 1에 대한 평균 규소 웨이퍼 제거율, 및 96 ㎪(14 psi), 96 rpm, 500 mL/분 탈이온수에서의 새로운 러프-래핑된 웨이퍼에 대해 13.0+/-1.0 ㎛/분 및 사용된 웨이퍼에 대해 10.0+/-0.6 ㎛/분의 세트 2에 대한 평균 규소 웨이퍼 제거율을 보여주고 있다. 이들 값은 사용된 폴리싱 조건 하에서의 각각의 웨이퍼 세트에 대해 안정된 마모율을 보여주고 있다.

세트 1에 대한 평균 TDT6EL 6 마이크로미터 EL 패드 마모율은 0.067 ㎛/분이었다. 120분 구간에 걸친 세트 1에 대한 평균 캐리어 마모율은 0.059 ㎛/분이었다. 세트 2에 대한 평균 TDT6EL 6 마이크로미터 EL 패드 마모율은 0.174 ㎛/분이었다. 115분 구간에 걸친 세트 2에 대한 평균 캐리어 마모율은 0.060 ㎛/분이었다. 세트 1 및 세트 2 폴리싱 조건 하에서 캐리어 마모율이 안정적이었다.

세트 1로부터 세트 2로의 평균 규소 웨이퍼 제거율 및 평균 TDT6EL 6 마이크로미터 EL 패드 마모율의 증가는 세트 1에서의 50 rpm으로부터 세트 2에서의 96 rpm으로의 증가로 인한 것이다.

다양한 캐리어 처리에 대한 마찰 계수

단일 물질의 슬레드가 일정한 속력으로 샘플을 가로질러 잡아당겨지는 수평 평면 방법을 사용하여 마찰 계수(CoF)가 측정되었다. 내마모성을 판정하는 데 도움을 주기 위해 7개의 샘플이 시험되고 CoF가 계산되었다. 폴리싱된 15.85 ㎜ 직경의 220 그릿 및 80 g의 중량의 원형 강철 슬레드를 사용하여 검사가 행해졌다. 정지 CoF는 정지 마찰(stiction)[스틱 슬립(stick-slip)]을 최소화하는 물질의 능력을 평가할 수 있는 반면, 운동 CoF는 2개의 몸체 사이의 전단 움직임을 갖는 동적 접촉에서의 마모를 예측하는 데 도움을 줄 수 있다.

스프레이 코팅된 샘플 CE1은 (이하의) 표 10에서 샘플 3(폴리에테르 에테르 케톤, 정지 0.36, 운동 0.24)보다 더 높은 CoF(정지 0.49, 운동 0.33)를 나타내었다. 마찰 계수 측정의 결과가 (이하의) 표 10에 보고되어 있다.

[표 10]

실시예 31 내지 실시예 58의 제조

(이하의) 표 11에 보고된 바와 같이 실시예 31 내지 실시예 58을 제조하기 위해, 라미네이션을 위한 캐리어 표면 제조 표면 처리(ST1 내지 ST5), 필름에의 감압 접착제 적용 방법(AA1 내지 AA3), 및 라미네이션 방법(M1 및 M2)이 사용되었다. [표 11]

결과

테이버 연마기 시험 두께 손실 결과가 (이하의) 표 12에 보고되어 있다. 실시예 46, 실시예 48, 및 실시예 55 모두는 CE1보다 더 낮은 표면 마모를 나타낸다. [표 12]

라미네이트된 A431SS 캐리어 블랭크에 대한 90° 박리 접착 시험의 결과가 표 13에 보고되어 있다. 라미네이트된 A431SS 캐리어 블랭크의 전단 강도 시험의 결과가 표 14에 보고되어 있다.

[표 13]

[표 14]

pH 7.4 포스페이트 완충 용액에서의 24시간 침적 후에 공격적 캐리어 접착 시험이 수행되었다. 모든 샘플에 대해 A431SS 캐리어 블랭크가 사용되었다. 결과가 표 15 및 표 16에 보고되어 있다.

[표 15]

[표 16]

100 ㎜ 규소 웨이퍼 제거율/TDT6EL 6 마이크로미터 EL 패드 마모율/라미네이트된 45T 캐리어 마모율 평가

ST2 및 X1을 사용하여 실시예 42에 기술된 바와 같이 5개의 캐리어가 제조되었다. TDT6EL 연마재를 사용하여 독일 렌츠부르크 소재의 Peter Wolters로부터의 모델 PW AC 500 양면 래핑 기계 상의 규소 웨이퍼를 폴리싱하는 동안 라미네이트된 X1 필름이 제거율에 악영향을 미쳤는지를 판정하기 위해 5개의 캐리어가 사용되었다. 마모율 및 평균 마모율의 안정성을 평가하기 위해 검사 동안 규소 웨이퍼로부터의 물질 제거율이 모니터링되었다. 각각의 세트의 끝에서 각각의 세트의 마지막 측정으로부터의 총 TDT6EL 마모율 및 총 캐리어 마모율이 보고되었다. 결과가 (이하의) 표 17에 보고되어 있으며, 여기서 "cw"는 시계 방향을 의미하고, "ccw"는 반시계 방향을 의미한다.

[표 17]

결과는 96 ㎪(14 psi), 96 rpm, 500 mL/분 탈이온수에서 실행될 때 세트 1에 대한 7.9+/-0.6 ㎛/분의 평균 규소 웨이퍼 제거율, 및 96 ㎪(14 psi), 60 rpm, 500 mL/분 탈이온수에서 실행될 때 세트 2에 대한 5.4+/-0.7 ㎛/분의 평균 규소 웨이퍼 제거율을 보여주고 있다. 이들 값은 사용된 폴리싱 조건 하에서의 각각의 웨이퍼 세트에 대해 안정된 마모율을 보여주고 있다.

세트 1에 대해, 평균 TDT6EL 마모율은 0.075 마이크로미터/분이었고, 평균 캐리어 마모율은 0.083 마이크로미터/분이었다. 세트 2에 대한 평균 TDT6EL 6 마이크로미터 EL 패드 마모율은 0.180 마이크로미터/분이었다. 115분 구간에 걸친 세트 2에 대한 평균 캐리어 마모율은 0.0180 마이크로미터/분이었다. 세트 1로부터 세트 2로의 평균 규소 웨이퍼 제거율의 감소는 세트 1에서의 96 rpm으로부터 세트 2에서의 60 rpm으로의 감소로 인한 것이다.

실시예 42에 대한 공격적 캐리어 접착 시험 결과가 표 18에 보고되어 있고, 이는 시험 캐리어 표면 상에 없을 때 시임 및 제거된 필름의 존재에 대한 X1 라미네이트의 안정성을 보여주고 있다. 양 실시예는 5의 통과 평가를 가졌다.

[표 18]

(이하의) 표 19에 보고되어 있는 적극적 캐리어 접착 시험 결과는 60℃에서의 완충 침적 용액의, 60℃에서의 건조 오븐의, 및 후처리 없는 처리 조건 하에서 실시예 42의 안정성을 보여주고 있다.

[표 19]

표 19에서의 실시예 42(3개의 캐리어로부터의 6개의 측면)의 평가 모두는 5의 평가를 나타내었다.

다양한 캐리어 처리에 대한 마찰 계수

단일 물질의 슬레드가 일정한 속력으로 샘플을 가로질러 잡아당겨지는 수평 평면 방법을 사용하여 마찰 계수(CoF)가 측정되었다. 내마모성을 판정하는 데 도움을 주기 위해 7개의 샘플이 시험되고 CoF가 계산되었다. 폴리싱된 15.85 ㎜ 직경의 220 그릿 및 80 g의 중량의 원형 강철 슬레드를 사용하여 검사가 행해졌다. 정지 CoF는 정지 마찰(stiction)[스틱 슬립(stick-slip)]을 최소화하는 물질의 능력을 평가할 수 있는 반면, 운동 CoF는 2개의 몸체 사이의 전단 움직임을 갖는 동적 접촉에서의 마모를 예측하는 데 도움을 줄 수 있다.

스프레이 코팅된 샘플 CE1은 표 22에서 다른 실시예들보다 더 높은 CoF(정지 0.49, 운동 0.33)를 나타내었다. 실시예 31, 실시예 32 및 실시예 33은 정지 0.28, 0.27, 및 0.28; 운동 0.21, 0.21, 및 0.21의 최저 CoF를 나타내었다.

실시예 31 내지 실시예 33 및 CE1에 대한 정지 및 운동 CoF가 (이하의) 표 20에 보고되어 있다.

[표 20]

중합체 필름에 대한 작업부터 고장까지의 에너지

일반적으로 살펴본 바와 같은 변화를 갖는 ASTM D638-10 "플라스틱의 인장 특성에 대한 표준 시험 방법"을 사용하는 것에 따라 다양한 중합체 필름을 갖는 캐리어에 대해 작업부터 고장까지의 에너지가 측정되었다. 25 ㎜(1 인치)의 샘플 게이지 길이, 25 ㎜(1 인치)의 샘플 폭이 사용되었고, 크로스헤드 속도가 100 ㎝/분(40 인치/분), 및 200 N MTS 로드 셀이었다. 결과가 (하기) 표 21에 보고되어 있다.

[표 21]

본 명세서에서 언급된 모든 특허 및 간행물은 본 명세서에 전체적으로 참고로 포함된다. 본 명세서에서 주어진 모든 실시예는 달리 표시되지 않는다면 비제한적인 것으로 간주되는 것이다. 본 발명의 다양한 수정 및 변경이 본 발명의 범주 및 사상을 벗어나지 않고도 당업자에 의해 행해질 수 있으며, 본 발명이 본 명세서에 기술된 예시적인 실시 형태로 부당하게 제한되지 않는다는 것을 잘 알 것이다.

Claims (18)

- 제1 및 제2 대향 주 표면 그리고 제1 주 표면으로부터 제2 주 표면으로 연장해 있는 적어도 하나의 개구부를 가지는 베이스; 및

베이스의 제1 주 표면 상에 배치되어 있는 제1 마모 층을 포함하고, 이 마모 층은

베이스에 고정되어 있는 제1 외부 중합체 층 - 제1 외부 중합체 층은 제1 노출 주 표면을 갖고, 제1 외부 중합체 층은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함함 -; 및

제1 외부 중합체 층과 베이스 사이에 배치되어 있는 제1 접착제 층을 포함하는 것인 래핑 캐리어. - 제1항에 있어서, 제1 외부 중합체 층은 폴리에테르 에테르 케톤을 포함하는 것인 래핑 캐리어.

- 제1항에 있어서, 제1 외부 중합체 층은 초고분자량 폴리에틸렌을 포함하는 것인 래핑 캐리어.

- 제1항 내지 제3항 중 어느 한 항에 있어서, 제1 접착제 층과 베이스의 제1 주 표면 사이에 배치되어 있는 제1 베이스 접착 촉진층을 추가로 포함하고, 제1 베이스 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 실란 결합제, 및 그 조합으로 이루어져 있는 그룹 중에서 선택되는 것인 래핑 캐리어.

- 제1항 내지 제4항 중 어느 한 항에 있어서, 제1 접착제 층과 제1 외부 중합체 층 사이에 배치되어 있는 제1 중합체 접착 촉진층을 추가로 포함하고, 제1 중합체 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 및 그 조합으로 이루어져 있는 그룹 중에서 선택되는 것인 래핑 캐리어.

- 제1항 내지 제5항 중 어느 한 항에 있어서, 제1 접착제 층은 감압 접착제를 포함하는 것인 래핑 캐리어.

- 제1항 내지 제6항 중 어느 한 항에 있어서,

베이스의 제2 주 표면 상에 배치되어 있는 제2 마모 층을 추가로 포함하고, 이 마모 층은

베이스에 고정되어 있는 제2 외부 중합체 층 - 제2 외부 중합체 층은 제2 노출 주 표면을 갖고, 제2 외부 중합체 층은 폴리에테르 에테르 케톤 또는 초고분자량 폴리에틸렌 중 적어도 하나를 포함함 -; 및

제1 외부 중합체 층과 베이스 사이에 배치되어 있는 제2 접착제 층을 포함하는 것인 래핑 캐리어. - 제7항에 있어서, 제2 외부 중합체 층은 폴리에테르 에테르 케톤을 포함하는 것인 래핑 캐리어.

- 제7항에 있어서, 제2 외부 중합체 층은 초고분자량 폴리에틸렌을 포함하는 것인 래핑 캐리어.

- 제7항 내지 제9항 중 어느 한 항에 있어서, 제2 접착제 층과 베이스의 제2 주 표면 사이에 배치되어 있는 제2 베이스 접착 촉진층을 추가로 포함하고, 제2 베이스 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 실란 결합제, 및 그 조합으로 이루어져 있는 그룹 중에서 선택되는 것인 래핑 캐리어.

- 제7항 내지 제10항 중 어느 한 항에 있어서, 제2 접착제 층과 제2 외부 중합체 층 사이에 배치되어 있는 제2 중합체 접착 촉진층을 추가로 포함하고, 제2 중합체 접착 촉진층은 플라즈마 처리, 중합체성 프라이머, 및 그 조합으로 이루어져 있는 그룹 중에서 선택되는 것인 래핑 캐리어.

- 제7항 내지 제11항 중 어느 한 항에 있어서, 제2 접착제 층은 감압 접착제를 포함하는 것인 래핑 캐리어.

- 제1항 내지 제12항 중 어느 한 항에 있어서, 베이스는 강철을 포함하는 것인 래핑 캐리어.

- 제1항 내지 제13항 중 어느 한 항에 있어서, 최대 두께가 975 마이크로미터 미만인 것인 래핑 캐리어.

- 래핑 방법으로서,

제1항 내지 제14항 중 어느 한 항에 따른 래핑 캐리어의 적어도 하나의 개구부에 가공물을 위치시키는 단계;

적어도 하나의 래핑 표면을 가지는 래핑 기계 내에 래핑 캐리어를 위치시키는 단계; 및

가공물과 적어도 하나의 래핑 표면 사이에 상대 운동을 제공함으로써 가공물을 연마하는 단계를 포함하는 방법. - 제15항에 있어서, 가공물과 적어도 하나의 래핑 표면 사이의 계면에 작업 유체를 제공하는 단계를 추가로 포함하는 방법.

- 제16항에 있어서, 작업 유체는 물을 포함하는 것인 방법.

- 제15항 내지 제17항 중 어느 한 항에 있어서, 적어도 하나의 래핑 표면은 3차원의 텍스처링된 고정 연마 물품을 포함하는 것인 방법.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201161506253P | 2011-07-11 | 2011-07-11 | |

| US61/506,253 | 2011-07-11 | ||

| US13/489,132 | 2012-06-05 | ||

| US13/489,132 US20130017765A1 (en) | 2011-07-11 | 2012-06-05 | Lapping carrier and method of using the same |

| PCT/US2012/045926 WO2013009685A1 (en) | 2011-07-11 | 2012-07-09 | Lapping carrier and method of using the same |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140046458A true KR20140046458A (ko) | 2014-04-18 |

Family

ID=46548849

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147003124A KR20140046458A (ko) | 2011-07-11 | 2012-07-09 | 래핑 캐리어 및 그 사용 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20130017765A1 (ko) |

| JP (1) | JP2014522737A (ko) |

| KR (1) | KR20140046458A (ko) |

| CN (1) | CN103648716A (ko) |

| TW (1) | TW201309418A (ko) |

| WO (1) | WO2013009685A1 (ko) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2015167899A1 (en) | 2014-05-02 | 2015-11-05 | 3M Innovative Properties Company | Interrupted structured abrasive article and methods of polishing a workpiece |

| WO2015170556A1 (ja) * | 2014-05-08 | 2015-11-12 | 冨士ベークライト株式会社 | 研磨キャリア及びその製造方法 |

| CN105881198A (zh) * | 2014-12-29 | 2016-08-24 | 天津西美科技有限公司 | 一种抛光模板用吸附垫片 |

| CN105128448A (zh) * | 2015-09-28 | 2015-12-09 | 无锡贺邦金属制品有限公司 | 高耐磨金属制品 |

| JP6424809B2 (ja) * | 2015-12-11 | 2018-11-21 | 信越半導体株式会社 | ウェーハの両面研磨方法 |

| US20210189175A1 (en) * | 2016-02-16 | 2021-06-24 | 3M Innovative Properties Company | Polishing systems and method of making and using same |

| US10556317B2 (en) | 2016-03-03 | 2020-02-11 | P.R. Hoffman Machine Products Inc. | Polishing machine wafer holder |

| CN110000696A (zh) * | 2017-12-29 | 2019-07-12 | 比亚迪股份有限公司 | 耐磨治具及其制备方法 |

| US20200171623A1 (en) * | 2018-11-30 | 2020-06-04 | Taiwan Semiconductor Manufacturing Co., Ltd. | Wafer backside cleaning apparatus and method of cleaning wafer backside |

| JP7205423B2 (ja) * | 2018-12-17 | 2023-01-17 | Agc株式会社 | ガラス基板の保持用膜体、及びガラス基板の研磨方法 |

| CN113146465B (zh) * | 2021-04-06 | 2023-03-21 | 安徽禾臣新材料有限公司 | 一种薄型晶片双面研磨用吸附垫及生产方法 |

| CN115990825A (zh) * | 2022-12-27 | 2023-04-21 | 西安奕斯伟材料科技股份有限公司 | 一种硅片双面抛光用的载具、双面抛光装置及硅片 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0373265A (ja) * | 1989-05-02 | 1991-03-28 | Sekisui Chem Co Ltd | 被研磨物保持用キャリヤ及びその製造方法 |

| US5193316A (en) * | 1991-10-29 | 1993-03-16 | Texas Instruments Incorporated | Semiconductor wafer polishing using a hydrostatic medium |

| US5882245A (en) * | 1997-02-28 | 1999-03-16 | Advanced Ceramics Research, Inc. | Polymer carrier gears for polishing of flat objects |

| US6030280A (en) * | 1997-07-23 | 2000-02-29 | Speedfam Corporation | Apparatus for holding workpieces during lapping, honing, and polishing |

| JPH1158223A (ja) * | 1997-08-12 | 1999-03-02 | Nitto Shinko Kk | 研磨治具及びその製造方法 |

| US6419555B1 (en) | 1999-06-03 | 2002-07-16 | Brian D. Goers | Process and apparatus for polishing a workpiece |

| US6709981B2 (en) * | 2000-08-16 | 2004-03-23 | Memc Electronic Materials, Inc. | Method and apparatus for processing a semiconductor wafer using novel final polishing method |

| JP2002371262A (ja) * | 2001-06-14 | 2002-12-26 | Nitto Denko Corp | ウエハ加工用粘着シート用粘着剤およびウエハ加工用粘着シート |

| US20040040656A1 (en) * | 2002-08-28 | 2004-03-04 | Hengel Raymond J. | Method and apparatus for CMP retaining ring |

| US20040261945A1 (en) * | 2002-10-02 | 2004-12-30 | Ensinger Kunststofftechnoligie Gbr | Retaining ring for holding semiconductor wafers in a chemical mechanical polishing apparatus |

| US7008308B2 (en) * | 2003-05-20 | 2006-03-07 | Memc Electronic Materials, Inc. | Wafer carrier |

| US7186629B2 (en) * | 2003-11-19 | 2007-03-06 | Advanced Materials Sciences, Inc. | Protecting thin semiconductor wafers during back-grinding in high-volume production |

| JP4897238B2 (ja) * | 2005-05-17 | 2012-03-14 | 東洋ゴム工業株式会社 | 研磨パッド |

| US8137157B2 (en) * | 2006-11-21 | 2012-03-20 | 3M Innovative Properties Company | Lapping carrier and method |

| DE102007056627B4 (de) * | 2007-03-19 | 2023-12-21 | Lapmaster Wolters Gmbh | Verfahren zum gleichzeitigen Schleifen mehrerer Halbleiterscheiben |

| WO2010009242A2 (en) * | 2008-07-16 | 2010-01-21 | Zimmer, Inc. | Thermally treated ceramic coating for implants |

| CN102325629A (zh) | 2008-12-31 | 2012-01-18 | 3M创新有限公司 | 用于研磨的涂布的载体及制备和使用方法 |

-

2012

- 2012-06-05 US US13/489,132 patent/US20130017765A1/en not_active Abandoned

- 2012-07-09 JP JP2014520236A patent/JP2014522737A/ja active Pending

- 2012-07-09 CN CN201280034326.5A patent/CN103648716A/zh active Pending

- 2012-07-09 WO PCT/US2012/045926 patent/WO2013009685A1/en active Application Filing

- 2012-07-09 KR KR1020147003124A patent/KR20140046458A/ko not_active Application Discontinuation

- 2012-07-10 TW TW101124822A patent/TW201309418A/zh unknown

Also Published As

| Publication number | Publication date |

|---|---|

| CN103648716A (zh) | 2014-03-19 |

| JP2014522737A (ja) | 2014-09-08 |

| WO2013009685A1 (en) | 2013-01-17 |

| TW201309418A (zh) | 2013-03-01 |

| US20130017765A1 (en) | 2013-01-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20140046458A (ko) | 래핑 캐리어 및 그 사용 방법 | |

| CN101541477B (zh) | 研磨载体以及方法 | |

| US20110256813A1 (en) | Coated carrier for lapping and methods of making and using | |

| JP5207909B2 (ja) | キャリア、キャリアを被覆する方法並びに半導体ウェハの両面を同時に材料除去する加工方法 | |

| US8337574B2 (en) | Antiloading compositions and methods of selecting same | |

| KR101355760B1 (ko) | 양면 처리 장치의 2개의 가공 디스크 각각에 각각의 평탄한 가공층을 제공하는 방법 | |

| US9358669B2 (en) | High adhesion resin-mineral systems | |

| JP5332597B2 (ja) | 砥石車 | |

| US20130189911A1 (en) | Abrasive products and methods for finishing coated surfaces | |

| CN108698800B (zh) | 用于电梯的具有减摩涂层的滑轮及其制造方法 | |

| JP4698178B2 (ja) | 被研磨物保持用キャリア | |

| Rathnam | The effect of different surface treatments to reduce surface roughness before PVD coatings | |

| MXPA06004239A (en) | Antiloading compositions and methods of selecting same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |