JP2012511106A - 改善されたバリア層の性質を有する薄膜の高速成膜 - Google Patents

改善されたバリア層の性質を有する薄膜の高速成膜 Download PDFInfo

- Publication number

- JP2012511106A JP2012511106A JP2011539778A JP2011539778A JP2012511106A JP 2012511106 A JP2012511106 A JP 2012511106A JP 2011539778 A JP2011539778 A JP 2011539778A JP 2011539778 A JP2011539778 A JP 2011539778A JP 2012511106 A JP2012511106 A JP 2012511106A

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- barrier

- thin film

- less

- precursor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 230000004888 barrier function Effects 0.000 title claims abstract description 131

- 239000010409 thin film Substances 0.000 title claims abstract description 27

- 230000008021 deposition Effects 0.000 title claims description 19

- 239000000758 substrate Substances 0.000 claims abstract description 134

- 238000000034 method Methods 0.000 claims abstract description 45

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 38

- 230000005540 biological transmission Effects 0.000 claims abstract description 19

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 claims abstract description 10

- 229910044991 metal oxide Inorganic materials 0.000 claims abstract description 4

- 150000004706 metal oxides Chemical class 0.000 claims abstract description 4

- 239000004408 titanium dioxide Substances 0.000 claims abstract 4

- 229910010413 TiO 2 Inorganic materials 0.000 claims description 58

- 239000002243 precursor Substances 0.000 claims description 58

- 239000010408 film Substances 0.000 claims description 40

- 229910052760 oxygen Inorganic materials 0.000 claims description 28

- 238000000926 separation method Methods 0.000 claims description 23

- 238000000151 deposition Methods 0.000 claims description 21

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 20

- 239000001301 oxygen Substances 0.000 claims description 20

- 239000000463 material Substances 0.000 claims description 12

- 238000004806 packaging method and process Methods 0.000 claims description 11

- 150000001875 compounds Chemical class 0.000 claims description 8

- 239000000203 mixture Substances 0.000 claims description 8

- 239000011261 inert gas Substances 0.000 claims description 7

- 229910052757 nitrogen Inorganic materials 0.000 claims description 7

- 230000005284 excitation Effects 0.000 claims description 5

- 230000015572 biosynthetic process Effects 0.000 claims description 4

- 239000003814 drug Substances 0.000 claims description 3

- 230000001699 photocatalysis Effects 0.000 claims description 3

- 229920006280 packaging film Polymers 0.000 claims 2

- 239000012785 packaging film Substances 0.000 claims 2

- 229920005570 flexible polymer Polymers 0.000 claims 1

- 238000000231 atomic layer deposition Methods 0.000 abstract description 40

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 abstract description 2

- 238000002474 experimental method Methods 0.000 description 28

- 229920000139 polyethylene terephthalate Polymers 0.000 description 24

- 239000005020 polyethylene terephthalate Substances 0.000 description 24

- 238000010926 purge Methods 0.000 description 24

- 239000010410 layer Substances 0.000 description 23

- 239000011248 coating agent Substances 0.000 description 22

- 238000000576 coating method Methods 0.000 description 22

- 238000012360 testing method Methods 0.000 description 19

- 239000007789 gas Substances 0.000 description 17

- 238000005259 measurement Methods 0.000 description 14

- 230000008569 process Effects 0.000 description 12

- 229920002799 BoPET Polymers 0.000 description 9

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 7

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 7

- 230000008901 benefit Effects 0.000 description 6

- 239000000126 substance Substances 0.000 description 6

- 239000007788 liquid Substances 0.000 description 5

- 239000004033 plastic Substances 0.000 description 5

- 229920003023 plastic Polymers 0.000 description 5

- 230000035945 sensitivity Effects 0.000 description 5

- 238000004140 cleaning Methods 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 239000002356 single layer Substances 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 239000012159 carrier gas Substances 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 3

- 238000009792 diffusion process Methods 0.000 description 3

- -1 polyethylene terephthalate Polymers 0.000 description 3

- 229920001296 polysiloxane Polymers 0.000 description 3

- 238000002310 reflectometry Methods 0.000 description 3

- 229910052710 silicon Inorganic materials 0.000 description 3

- 239000010703 silicon Substances 0.000 description 3

- 230000003595 spectral effect Effects 0.000 description 3

- 238000000427 thin-film deposition Methods 0.000 description 3

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- 239000005041 Mylar™ Substances 0.000 description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 2

- 230000000845 anti-microbial effect Effects 0.000 description 2

- 239000004599 antimicrobial Substances 0.000 description 2

- 239000011127 biaxially oriented polypropylene Substances 0.000 description 2

- 238000007598 dipping method Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 239000011888 foil Substances 0.000 description 2

- 238000001208 nuclear magnetic resonance pulse sequence Methods 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 238000004381 surface treatment Methods 0.000 description 2

- JLTRXTDYQLMHGR-UHFFFAOYSA-N trimethylaluminium Chemical compound C[Al](C)C JLTRXTDYQLMHGR-UHFFFAOYSA-N 0.000 description 2

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 1

- YZCKVEUIGOORGS-NJFSPNSNSA-N Tritium Chemical compound [3H] YZCKVEUIGOORGS-NJFSPNSNSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 230000000844 anti-bacterial effect Effects 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 229920006378 biaxially oriented polypropylene Polymers 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000003795 desorption Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 239000003063 flame retardant Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- CJNBYAVZURUTKZ-UHFFFAOYSA-N hafnium(iv) oxide Chemical compound O=[Hf]=O CJNBYAVZURUTKZ-UHFFFAOYSA-N 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 229940127554 medical product Drugs 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 229910001507 metal halide Inorganic materials 0.000 description 1

- 150000005309 metal halides Chemical class 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 229920000307 polymer substrate Polymers 0.000 description 1

- 239000000700 radioactive tracer Substances 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 239000005348 self-cleaning glass Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 230000009897 systematic effect Effects 0.000 description 1

- 239000004753 textile Substances 0.000 description 1

- GBECUEIQVRDUKB-UHFFFAOYSA-M thallium monochloride Chemical compound [Tl]Cl GBECUEIQVRDUKB-UHFFFAOYSA-M 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

- 230000007723 transport mechanism Effects 0.000 description 1

- 229910052722 tritium Inorganic materials 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/405—Oxides of refractory metals or yttrium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/448—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for generating reactive gas streams, e.g. by evaporation or sublimation of precursor materials

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45544—Atomic layer deposition [ALD] characterized by the apparatus

- C23C16/45548—Atomic layer deposition [ALD] characterized by the apparatus having arrangements for gas injection at different locations of the reactor for each ALD half-reaction

- C23C16/45551—Atomic layer deposition [ALD] characterized by the apparatus having arrangements for gas injection at different locations of the reactor for each ALD half-reaction for relative movement of the substrate and the gas injectors or half-reaction reactor compartments

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/54—Apparatus specially adapted for continuous coating

- C23C16/545—Apparatus specially adapted for continuous coating for coating elongated substrates

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02612—Formation types

- H01L21/02617—Deposition types

- H01L21/0262—Reduction or decomposition of gaseous compounds, e.g. CVD

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/26—Web or sheet containing structurally defined element or component, the element or component having a specified physical dimension

- Y10T428/263—Coating layer not in excess of 5 mils thick or equivalent

- Y10T428/264—Up to 3 mils

- Y10T428/265—1 mil or less

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Inorganic Chemistry (AREA)

- Power Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Chemical Vapour Deposition (AREA)

- Wrappers (AREA)

- Laminated Bodies (AREA)

- Physical Vapour Deposition (AREA)

Abstract

原子層成膜(ALD)法を用いて、二酸化チタンのような金属酸化物の薄膜バリア層(100)を基板(110)上に成膜する。チタン酸化物バリアをALDにより約100℃未満の温度で成膜する場合に、優れたバリア層特性を達成することができる。100オングストローム未満の厚さで、約0.01g/m2/日未満の水蒸気透過速度を有するバリアおよびかかるバリアの製造方法が開示されている。

【選択図】図1

【選択図】図1

Description

(関連する出願)

この出願は、2008年12月5日付け出願の米国仮出願番号61/120,381および2009年3月18日付け出願の米国仮出願番号612/161,287からのUSC§119(e)に基づく利益を請求するもので、ここにその両者を参照して援用する。

この出願は、2008年12月5日付け出願の米国仮出願番号61/120,381および2009年3月18日付け出願の米国仮出願番号612/161,287からのUSC§119(e)に基づく利益を請求するもので、ここにその両者を参照して援用する。

(技術分野)

本発明の分野は、薄膜の成膜システムおよび薄膜のバリア層を基板上に形成する方法に関するものである。

本発明の分野は、薄膜の成膜システムおよび薄膜のバリア層を基板上に形成する方法に関するものである。

ガス、液体および他の環境因子が、食物、医療機器、医療品および電気機器のような各種の品物の劣化を引き起こす場合がある。そのため、従来、品物の製造、貯蔵または使用中に包装により酸素および水などのガスまたは液体の透過を防止または制限するために、バリア層を敏感な品物に関連したパッケージ上またはパッケージ内に備える。

例えば、有機層および無機層を交互に積層した5対または6対を含む複雑な多層バリア層を用いて、有機発光ダイオード(OLED)のプラスチック基板を通して酸素および水の透過を防ぐ。しかしながら、かかる多層バリアは、薄膜の可撓性パッケージとして理想的でないバリア全厚をもたらす。また、多くの既知多層バリアは、定常状態での透過率を実際に減少させるというよりも単に長い遅延時間を有しているものとして認められている。

原子層成膜(ALD)は、「原子層成膜システムおよび可とう性基板のコーティング方法」の名称で米国特許出願No.11/691,421として2007年3月26日付けで出願されたDickey らの米国公開第US2007/0224348号公報の背景技術に簡潔に記載された薄膜成膜プロセスであり、ここに参照して援用する。従来のクロスフローALDリアクターは、不活性キャリアガスが絶え間なく流れる特定温度に保持された真空容器からなる。ALD成膜サイクルは、一連の異なる先駆物質を不活性キャリアガス流に該ガスによる中間パージで注入することから構成される。先駆物質間のパージ時間は、次の先駆物質のパルスの開始前に反応容器容積からほぼ全ての前回の先駆物質を除去するのに十分なものとする。反応容器から最初の先駆物質をパージした後、該先駆物質の単分子層のみが容器内部の全表面上に残る。続いて供給される先駆物質が前の先駆物質の単分子層と反応して、成膜された化合物の分子を形成する。100℃を超える温度における従来のクロスフローALDの全サイクル時間は、1サイクルあたり10秒のオーダーである。室温における従来のクロスフローALDのサイクル時間は、必要とされる増加したパージ時間のために、100秒のオーダーである。

ALDプロセスを用いて基板上に酸化アルミニウム(Al2O3)または酸化ハフニウム(HfO2)の単一層バリアを成膜して、酸素および水の透過を防ぐ。しかしながら、先駆物質としてトリメチルアルミニウム(TMA)および水を使用するALDプロセスによって作成したAl2O3の単一層バリアは、100℃未満の温度で成膜する場合、低密度で、不充分なバリア特性を有することを示す。歴史的に、バリア特性を改善するための試みは、バリア層の厚さを増加させること、基板温度を増加させること(例えば、150℃を超える温度まで)、またはそれらの両者を含む。

本発明者は、バリア層を基板上に形成するための改善されたシステムおよび方法の必要性を認識している。

実施形態によれば、TiCl4を含む第1の先駆物質と、水のような酸素を含有する第2の先駆物質とを含むALDプロセスを用いて酸化チタン(TiO2)のバリア層を基板上に形成して、これを介した酸素、水蒸気および薬品のようなガスまたは液体の透過を抑制する。優れたバリア層の特性は、TiO2バリア層を約100℃未満、好ましくは約5℃から約80℃の間の基板温度で成膜する際に達成することができる。パルスシーケンス(例えば、基板をTiCl4および水に連続的に曝露する)またはロールツーロール法(例えば、基板が先駆物質のゾーンの間を移動するとき)のような種々の方法を用いて、TiO2のバリアを基板上に形成することができる。試験結果は、ここに記載したALDプロセスによって作成された約100オングストローム(100Å)未満の厚さを有するバリア層が、約0.01グラム/スクエアメートル/日(g/m2/日)未満の水蒸気透過速度(WVTR)であることを示す。

当業者であればここの教示から分かるように、特定の実施形態は、一例としてであり限定されるわけではないが、以下の一つ以上を含むいくつかの利点を達成することができる:(1)TiO2のバリアを基板上に設けてそこを通るガスまたは液体の透過を抑制する;(2)約0.5g/m2/日未満のWVTRを有するバリアを基板上に約100℃未満の温度で形成する;(3)ロールツーロールALD法を使用して約0.5g/m2/日未満のWVTRを有するバリアを基板上に形成する;(4)TiO2のバリアを腐食環境に対し抵抗する基板上に形成する;(5)高温環境下、高湿度環境下、あるいは両者を満たす環境下で水蒸気の透過に抵抗する基板上にTiO2のバリアを形成する;(6)TiO2の弾性バリアを可撓性基板上に形成する;(7)TiO2のバリアを基板上にバリアと基板間の熱膨張係数の差によって発生したバリア層と基板との間の応力を減少する温度で形成する;(8)より広範囲の材料および構成材を使用するのを可能にする温度でバリアを基板上に形成するシステムおよび方法を提供する;(9)ヒーターの必要をなくすか減少することによって電力消費を減少する温度でバリアを基板上に形成するシステムおよび方法を提供する;(10)TiO2のバリアを基板上に形成する低コストのシステムおよび方法を提供する;(11)約0.5g/m2/日未満のWVTRを有する化学的なバリアを基板上に形成する;(12)約0.5g/m2/日未満のWVTRを有する抗菌性のバリアを基板上に形成する;(13)約0.5g/m2/日未満のWVTRを有する自浄式のバリアを基板上に形成する。これらおよび各種の実施形態の他の利点が以下の記載を読むことで明らかである。

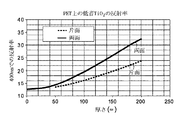

図7は、従来のクロスフローALDリアクターにより成膜した60Åおよび90ÅのTiO2膜で両面を被覆したPETフィルムに対する水蒸気透過速度のプロットである。

図8は、ループモードで動作する可撓性ウェブコーターシステムにおいて種々の厚さのTiO2で被覆したPETフィルムに対する水蒸気透過速度のプロットである。

[好ましい実施形態の詳細な説明]

図1は、一実施形態による基板110に形成したバリア層またはフィルム100の断面図である。一実施形態によれば、バリア100は、約0.01g/m2/日未満のWVTRを有するTiO2を備える。他の実施形態によれば、バリア100は、約0.0001g/m2/日未満のWVTRを有するTiO2を備える。さらに他の実施形態において、バリア100は、約0.5g/m2/日未満のWVTRを有するTiO2を備える。バリア100は、基板110の表面の全てまたは一部を被覆することができる。基板110は、硬いかまたは柔軟とすることができる。可撓性フレキシブル基板は、例えば、ポリエチレンテレフタレート(PET)(特に2軸配向PET)、2軸配向ポリプロピレン(BOPP)、OLED用のプラスチック基板、プラスチックウェブのようなポリマー材料か、または金属ウェブ若しくは箔のような金属材料を含むことができる。硬い基板は、例えば、ガラス、金属またはシリコンを備えることができる。また、基板110は、ワイヤ、柔軟な管のような他の材料、布のような織物材料、編組ワイヤまたはロープのような編組材料、および紙のような不織シート材料を備えることができる。そのため、基板110は実質的にあらゆる形状またはサイズをとることができる。

図1は、一実施形態による基板110に形成したバリア層またはフィルム100の断面図である。一実施形態によれば、バリア100は、約0.01g/m2/日未満のWVTRを有するTiO2を備える。他の実施形態によれば、バリア100は、約0.0001g/m2/日未満のWVTRを有するTiO2を備える。さらに他の実施形態において、バリア100は、約0.5g/m2/日未満のWVTRを有するTiO2を備える。バリア100は、基板110の表面の全てまたは一部を被覆することができる。基板110は、硬いかまたは柔軟とすることができる。可撓性フレキシブル基板は、例えば、ポリエチレンテレフタレート(PET)(特に2軸配向PET)、2軸配向ポリプロピレン(BOPP)、OLED用のプラスチック基板、プラスチックウェブのようなポリマー材料か、または金属ウェブ若しくは箔のような金属材料を含むことができる。硬い基板は、例えば、ガラス、金属またはシリコンを備えることができる。また、基板110は、ワイヤ、柔軟な管のような他の材料、布のような織物材料、編組ワイヤまたはロープのような編組材料、および紙のような不織シート材料を備えることができる。そのため、基板110は実質的にあらゆる形状またはサイズをとることができる。

追加の材料または構成材の層をバリア100および基板110の間に介挿することができる。例えば、OLED、液晶ディスプレー(LCD)または発光ダイオード(LED)のようなガスまたは液体に敏感である表示装置を、バリアによって被覆したり保護したりすることができる。図2に示すように、バリア100と類似または同一のバリア200を基板110の反対側の表面上に形成することができる。

一実施形態によれば、1つまたは2つのバリア100、200を基板110上にTiCl4および水を先駆物質として用いるALDプロセスで形成する。例えば、基板110を、不活性ガスに対する隔離曝露によって分離された先駆物質への連続的な曝露での交互シーケンスにおいて先駆物質に曝露することができ、その結果先駆物質が基板110の表面のみで反応してその上にTiO2の層を形成する。好ましい実施形態によれば、基板110を約100℃未満、より好ましくは約5℃と約80℃との間の温度に維持する。そのため、基板110を室温で処理できる。他の実施形態において、基板110を、基板を加熱または冷却することによって一定の温度で維持することができる。

一実施形態において、TiO2薄膜を一般に米国特許出願公開US2008/0026162A1に記載された種類のラジカル促進ALDプロセス(REALD)で形成し、ここに参照して組み込む。いくつかの実施形態において、金属酸化物薄膜のバリアを形成するREALDが、例えばTlCl4などの金属ハロゲン化物のような金属含有化合物の第1の先駆物質源と、第1の先駆物質と反応性のラジカル源を備える第2の先駆物質とを利用する。ラジカルを、酸化性ガスまたは励起によって解離する他の酸素含有化合物の励起によって発生することができる。かかる解離可能な酸素含有化合物は、アルコール、エーテル、エステル、酢酸のような有機酸およびケトンを含む。TiO2薄膜を形成するための典型的なREALDプロセスは、第1の先駆物質としてのTiCl4と、乾燥空気、O2、H2O、CO、CO2、NO、N2O、NO2およびその混合物からなる群から選択した酸素含有化合物あるいは混合物の励起によって形成された酸素原子ラジカル(O)とを利用する。TiCl4を第1の先駆物質として使用するTiO2薄膜を形成するための一実施形態において、酸素含有化合物または混合物を、DCグロー放電を使用して乾燥空気、O2、H2O、CO、CO2、NO、N2O、NO2のような不活性ガス若しくはかかる不活性ガスの任意2種以上の混合物からのプラズマを点火することによって励起する。いくつかの実施形態において、同じ不活性ガス(第1の先駆物質に対して不活性)を、前記公開公報US2008/0026162A1にさらに記載されているように、ラジカル源として、また後述するリアクターおよび成膜方法におけるパージガスまたは分離ガスとして利用することができる。

一構成においては、クロスフロー進行波タイプのALDリアクターを用いて、1つ以上のバリアを基板上に形成する。かかる進行波タイプのリアクターの一例は、オレゴン州、ビーベルトンのプラナーシステム社によって製造されたP400リアクターである。パージパルスによって分離された先駆物質パルスの交互シーケンスをクロスフローリアクター中の基板に加える場合、基板の温度を約30℃および80℃の間で維持するのが好ましく、これは望ましいバリア特性を提供するが、室温で行うときよりもより短いパージ時間を可能にする。

他のシステムおよび方法を用いて、1つ以上のバリアを基板上に形成することができる。例えば、ここに参照して援用する米国特許出願公開第US2007/0224348A1またはUS2008/0026162A1に記載された方法で、基板を1つ以上の隔離ゾーンによって分離された異なる先駆物質ゾーンの間、およびそれを介して複数回搬送することができる。基板温度を、室温(例えば約15℃から約21℃)および約80℃の間で維持するのが好ましい。他の実施形態においては、基板およびリアクターの温度を、約100℃以下の温度、約5℃および80℃の間の温度、約15℃および50℃の間の温度、および、約5℃および約35℃の間の温度に維持することができる。

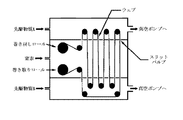

米国特許出願公開第US2007/0224348と一致する可撓性のウェブ被覆システムの線図的な表示を、ロールツーロール構成で図6に示す。図6を参照すると、基板ウェブを、巻き戻しロールから出発し、中央分離ゾーン(パージゾーン)からの一連のスリットバルブを通り、次いで先駆物質Aゾーンと先駆物質Bゾーンとの間を複数回通過し、各回の通過で分離ゾーンを通過し、最後に巻き取りロールに巻かれる。以下に記載するロールツーロール実験用に用いたテストリアクターは、全部で16対のスリットバルブを含み、1パス当たり8ALDサイクルと同等の結果となっている。ALDサイクルの数は、巻き戻しロールで巻き取るように搬送機構の方向を逆転することによって2倍にすることができる。他の実施形態(図示せず)において、スリットの数の増減が、巻き戻しロールおよび巻き取りロール間の基板の単一のパスにおいてALDサイクルの異なる数を実施するために含まれる。

低温ALDにより形成されたTiO2のバリアは、一般にAl2O3バリアよりも一層良好なバリア性能を示すことができる。例えば、TiO2バリアを、ある腐食環境に対する耐薬品性によって特徴付けることができる。また、TiO2バリアは、高温環境下、高湿度環境下、あるいはその両者の環境下において水蒸気による透過に対して特に抵抗することができる。さらに、TiO2バリアがAl2O3バリアよりも高い弾性を有し、従って基板を屈曲した際に破損しにくいため、TiO2バリアがAl2O3バリアよりも可撓性基板への適用に一層適している。

薄膜成膜プロセス中に約100℃未満の温度で基板110を維持することは、1つ以上の利点を提供することができる。例えば、温度が低くなると、バリアと基板との間の熱膨張(あるいは収縮)係数の差により発生するバリアと基板間の応力を減少することができる。熱膨張係数の差は、金属(例えば箔)またはPET若しくはBOPPのようなポリマー基板上に成膜した酸化物バリアにとって重要である。基板110を約100℃未満の温度で維持することはまた、装置で使用する材料および構成部材をより高い温度に順応するよう選択または設計する必要がないため、成膜装置の複雑性を単純化する助けとなる。また、基板110を比較的低い温度、例えば約100℃未満または約35℃未満で維持することは、ヒーターの必要性を減少または除去することができ、システムコストを減少させることができ、その結果工業的なロールツーロール被覆装置のような大規模システムに対する電力消費を減少させることができる。

ここに記載したシステムおよび方法、およびその生成物は、広い範囲の用途を有する。例えば、本方法で形成したバリアは、食品包装、医療機器、医薬品および電気機器のような傷つきやすい物品およびその包装用の酸素および湿気バリアとして、化学または医学用途に用いるプラスチック管のような管材料のガスまたは化学バリアとして、織物材料の難燃性バリアとして、耐湿性または耐汚染性を付与するための機能性バリアとして、OLEDまたは他の電子ディスプレー装置のような種々の装置に対する密閉シールとして機能することができる。

さらに、TiO2バリアは光触媒特性によって特徴付けられる。そのため、TiO2バリアは、自己洗浄被覆(例えば、自己洗浄ガラス)および抗菌被覆(例えば、壁のタイル医療包装および食品包装のための抗菌被覆)として機能することができる。

実験結果

可撓性基板用のガスおよび水蒸気拡散バリアを形成するために種々の実験を行った。以下に記載した実験全てに対し、厚さ0.005インチのマイラー(商標)2軸配向PET基板フィルム(デュポン帝人フィルムLP)を出発基板として使用した。実験の1セットをP400クロスフローALDリアクターを用いて行い、実験の他のセットを詳細が米国特許出願公開第US2007/0224348A1に記載された図5を参照して以下に記載するロールツーロールシステムを使用して実行った。

可撓性基板用のガスおよび水蒸気拡散バリアを形成するために種々の実験を行った。以下に記載した実験全てに対し、厚さ0.005インチのマイラー(商標)2軸配向PET基板フィルム(デュポン帝人フィルムLP)を出発基板として使用した。実験の1セットをP400クロスフローALDリアクターを用いて行い、実験の他のセットを詳細が米国特許出願公開第US2007/0224348A1に記載された図5を参照して以下に記載するロールツーロールシステムを使用して実行った。

実験セット1−従来のクロスフロー進行波ALD

種々の厚さのTiO2フィルムまたはバリアを厚さ0.005インチのマイラー(商標)PET基板フィルム上に、パルスバルブを有するP400リアクター中で従来のクロスフロー進行波タイプALDプロセスを使用して種々の温度で成膜した。次に、水蒸気透過速度(WVTR)をTiO2を被覆したPETフィルムを介して測定した。各実験に関し、約18インチ長さの試験片をPET基板フィルムのロール(各ロールは約100フィートの長さで約4インチの幅であった)から切り取った。各切断片を、基板チャンバーに装填する前に低パワー(100W)の酸素灰化装置(バレルリアクター)中に3分間置いた。他のクリーニングまたは表面処理をPET基板上で行わなかった。

種々の厚さのTiO2フィルムまたはバリアを厚さ0.005インチのマイラー(商標)PET基板フィルム上に、パルスバルブを有するP400リアクター中で従来のクロスフロー進行波タイプALDプロセスを使用して種々の温度で成膜した。次に、水蒸気透過速度(WVTR)をTiO2を被覆したPETフィルムを介して測定した。各実験に関し、約18インチ長さの試験片をPET基板フィルムのロール(各ロールは約100フィートの長さで約4インチの幅であった)から切り取った。各切断片を、基板チャンバーに装填する前に低パワー(100W)の酸素灰化装置(バレルリアクター)中に3分間置いた。他のクリーニングまたは表面処理をPET基板上で行わなかった。

TiCl4および水先駆物質源を利用した。全ての実験に対する先駆物質源および基板の温度は、約19℃から約22℃の範囲の大気室温であった。基板の一面のみを被覆することを確実にするために、PET基板の各切断片を基板チャンバーの平らな底面に配置し、角部で加重した。厚さテスト実験を行って、背面側の被覆がその後のWVTRテストに用いる領域を侵していないことを確認した。

P400リアクター中での全実験用の各ALDサイクルのパルスシーケンスおよびタイミングは、0.5秒のTiCl4、20秒のパージ、0.5秒のH2Oおよび20秒のパージを備えていた。P400を用いて行った実験の全てにおける窒素(N2)のキャリア/パージガスに対する流量が1.5リットル/分、圧力が約0.8Torrであった。

被覆された基板のWVTRを、米国のイリノイインスツルメント社製の水蒸気透過分析器(WVTA)モデル7001を使用して測定した。TiO2被覆PET基板を、モデル7001WVTAの拡散チャンバー内に固定し、被覆した基板にサンプルを介して透過しようとするテストおよびキャリアガスをほどこすことによりWVTRを測定した。7001WVTAはISO15105−2に準拠し、ISO15106−3に準拠する改正されたASTM基準を使用する。WVTAの測定を、相対湿度90%で37.8℃で行った。7001WVTAは0.003g/m2/日のより低い感度限界を有する。

以下のデータを集めるために使用してはいないが、M.D.Groner, S.M.George, R.S.McLeanおよびP.F.Carciaによる「Al2O3原子層成膜を使用したポリマー上のガス拡散バリア」Appl.Phys.Lett. 88, 051907, American Institute of Physics, 2006に記載されたものと類似あるいは同じ方法を用いて、トリチウム水(HTO)を放射性トレーサーとして使用することで、より高感度のWVTR測定を得ることができる。

最初に、厚さの一連の測定を行って、プロセスの感度を試験し、成膜中の基板の温度に対するバリア層特性をもたらすための適切な厚さを求めた。サイクルの数を広い範囲にわたって変更し、化学酸化物の薄層を有するシリコンの目標片上のフィルム厚さを測定することにより基板上に形成した各TiO2バリアの厚さを決定した。シリコンの目標片を、研磨したシリコーンウェハを希釈フッ化水素酸に浸漬し、続いてSC1およびSC1溶液に浸漬して、約7ÅのSiO2の出発基板を研磨したシリコーンウェハの表面上に得ることにより調製した。米国のルドルフテクノロジー社製のモデルオートイーエルIII(商標)のエリプソメーターを使用して、厚さの測定を行った。

実験のサブセットについては、米国のハンターアソシエートラボラトリー社製のモデルウルトラスキャンXE(商標)の分光光度計を使用して、約380nmから約750nmの波長範囲内におけるスペクトル反射率を測定することによって、厚さを決定した。約400nmでのスペクトル反射率の測定結果を約400nmにおける厚さ対反射率のチャート(図3参照)と比較して、TiO2バリアの厚さを決定した。両表面の被覆物の各個々の表面上のTiO2バリアの厚さを決定するために、カプトン(商標)テープを成膜中のPET基板に適用(ウェブ上の異なるスポットにおける2つの表面の各々における一つの大きな片)して、一方の表面上の被覆物の領域をマスクした。TiO2バリアを成膜後、カプトン(商標)テープをPET基板から除去し、2つの領域を測定して各テープを施した領域の反対側表面上の厚さを決定した。エリプソメーターを用いて行った厚さの測定結果は、スペクトル反射率測定および図3に示したチャートから決定した厚さの測定値(PET上の100Å厚のフィルムに対し約10Åから約20Åの間と推定される方法の精度内における)に有利に匹敵した。

図3に示した約400nmにおける厚さ対反射率のチャートは、薄膜モデル化ソフトウェア(米国のソフトウェアスペクトラ社のTFCalc:商標)からのモデル化されたデータを使用して作成された。TFCalcソフトウェアを使用してTiO2の厚みを変えて、種々の厚さにおける反射率(%)対波長(nm)のプロットを作成する(例えば、むき出しのPET基板、PET基板の両側に30Å厚のTiO2被覆物、PET基板の両側に100Å厚のTiO2被覆物などに対するプロット)。ソフトウェア自体は、TiO2の既知の光学定数からのプロットを発生する(光学定数それ自体を測定するか文献に由来することができる)。種々の厚さに対する約400nmにおける反射率を、TFCalcソフトウェアによって作成されたプロットから引き出し、表1に記録する。図3に示した約400nmにおける厚さ対反射率のチャートは、表1のデータを使用して作成された。感度はより短い波長で最高とすべきで、400nmが分光光度計を用いて信頼性ある低ノイズの測定値をもたらすため、約400nmにおける反射率を使用した。

表2に示すように、蒸気透過率は最も厚いフィルムのいくつか(例えば523Åおよび740Å)で増加している。この現象は以前に他の研究において観察されていた。WVTRテスト後のより厚いフィルムサンプルの検査は、サンプルをシールするのに用いたOリングが、シールの下、特に薄いフィルムよりも柔軟でなくまた弾性を有していない厚いフィルム上の表面にダメージを与えているように思えることが明らかとなった。そのため、厚いフィルムに対して増加するWVTRデータは、測定技術のアーチファクトである。

厚さの一連の測定に基づき、約75Åのバリア厚さが適切なバリアを提供する明らかであるが、おそらく厚い層よりもフィルム特性の変化に対しより敏感であるので、約75Åのターゲットバリア厚さを温度変化実験に使用することを決定した。

温度変化実験のために、温度による成長速度の変化を補うために変化させた基板温度およびサイクルの数以外の全ての変数を一定に保って約75Åの望ましい厚さを達成した。温度変化実験の結果を表3および図4に要約する。

使用した基板が未処理のPETであるため、一つの懸念は、高い成膜温度(基板温度)が基板全体の特性、従って基板およびALDTiO2被覆を含むシステムを傷つけ得ることであった。この可能性をテストするために、基板をまずリアクター中で120℃まで加熱し、次いで50℃まで冷却する追加の実験を行った。基板を50℃まで冷却した後、75Åのフィルムを基板上に成膜し、WVTRを測定した。このサンプルは0.38g/m2/日のWVTRを示し、これは、高い基板温度に起因する基板のダメージがテスト結果に悪影響を与える一方、高い基板温度に起因する基板のダメージが表3に示した一連の基板温度で観察される高いWVTRの主因でないことを示唆する。高いWVTRが100℃を超える温度で観察される理由の一つの可能性のある説明は、TiO2が100℃を超える温度である程度の結晶化度(例えば多結晶粒子)を発現し、その粒界が蒸気移行用のパスを提供することである。100℃未満では、TiO2がたぶん完全にアモルファスまたは実質的に完全にアモルファスである。

また、短セットの感度実験を行って、フィルムのバリア特性がサイクルパラメーターの変更によって実質的に影響されるかどうかを決定した。パージ時間を2秒と100秒との間で変更し、パルス時間を0.1秒と5秒との間で変更した。このパラメーター空間範囲内で実施された全てのフィルムに対して、WVTRは0.09と0.20との間の範囲であり、系統的な相関関係は観察されなかった。

また、ロールツーロールシステムで製造し得る両面被覆物をシミュレートするために、実験的な成膜試験をP400リアクターで行った。1回の試験を、TiCl4および水の2秒のパルスおよび室温での3秒のパージを使用して行い、100サイクルで構成した。目標シリコーン上で測定したTiO2フィルムの厚さは95Åであり、このことは95ÅのTiO2フィルムがPET切り取り試験片の両面上に形成されたことを示す。WVTR分析器の一つのセルにおいて、測定結果は0.000g/m2/日であり、他のセルにおけるWVTRは0.007g/m2/日であり、透過率がWVTR装置の基準感度内であることを示唆する。

図7は、P400クロスフローリアクターで実施した追加的な両面成膜実験の結果のプロットである。図7において、セルAおよびセルBの記載は、WVTR測定装置における2つの平行なテストセルを参照している。図7は、両面に60Åおよび90ÅのTiO2フィルムを被覆したPETフィルムに対するWVTRの成膜温度の影響を示す。60ÅのTiO2バリアに対するWVTRは、約40−50℃の成膜温度において約0.02g/m2/日で横ばい状態になるように見える。

実験セット2−ループモードにおける「ロールツーロール」ALD

実験の第2のセットを、ループモードで動作する米国特許出願公開第US2007/0224348A1に記載されたシステムと一致したプロトタイプのロールツーロール成膜システムを利用して行った。図5は、基板をエンドレスバンド(ループ)で包む「ループモード」の構造を示し、中央分離ゾーン510からTiCl4先駆物質ゾーン520に入り、分離ゾーン510に戻り、酸素含有先駆物質ゾーン530に入り、分離ゾーン510に最後に戻る1サイクルからなる単一のパスを含む。ウェブがゾーン間を移動するので、ウェブは異なるゾーンを分離するプレート540、550中で切り取られたまさにスロットであるスリットバルブを介して進む。この構造において、ウェブは、クローズドループの先駆物質ゾーンと分離ゾーンを繰り返し通過することができる。(実験の目的で用いるループ基板構造は基板を供給ロールから巻き取りロールまで搬送することを含んでいないが、このシステムをここでは「ロールツーロール」成膜システムと称する。)ループ構造において、ループパスのフル縦走が単一サイクルを構成し、バンドがこのパスに沿ってx回循環してALDサイクルのx回目を達成する。P400リアクターにおける実験と同様に、基板を酸素プラズマ中で予熱したが、他の洗浄または表面処理をしなかった。完全なループバンドを形成するために、幅4インチで長さ約86インチのPET基板を使用し、基板の両端部をカプトン(商標)テープを使用して一緒にテープ止めした。次いで、システムをポンプで排気し、一晩中ガス抜きした。

実験の第2のセットを、ループモードで動作する米国特許出願公開第US2007/0224348A1に記載されたシステムと一致したプロトタイプのロールツーロール成膜システムを利用して行った。図5は、基板をエンドレスバンド(ループ)で包む「ループモード」の構造を示し、中央分離ゾーン510からTiCl4先駆物質ゾーン520に入り、分離ゾーン510に戻り、酸素含有先駆物質ゾーン530に入り、分離ゾーン510に最後に戻る1サイクルからなる単一のパスを含む。ウェブがゾーン間を移動するので、ウェブは異なるゾーンを分離するプレート540、550中で切り取られたまさにスロットであるスリットバルブを介して進む。この構造において、ウェブは、クローズドループの先駆物質ゾーンと分離ゾーンを繰り返し通過することができる。(実験の目的で用いるループ基板構造は基板を供給ロールから巻き取りロールまで搬送することを含んでいないが、このシステムをここでは「ロールツーロール」成膜システムと称する。)ループ構造において、ループパスのフル縦走が単一サイクルを構成し、バンドがこのパスに沿ってx回循環してALDサイクルのx回目を達成する。P400リアクターにおける実験と同様に、基板を酸素プラズマ中で予熱したが、他の洗浄または表面処理をしなかった。完全なループバンドを形成するために、幅4インチで長さ約86インチのPET基板を使用し、基板の両端部をカプトン(商標)テープを使用して一緒にテープ止めした。次いで、システムをポンプで排気し、一晩中ガス抜きした。

実験を始めるにあたり、高純度の窒素をロールツーロール成膜システムの分離ゾーン510にほぼ位置L1で導入した。窒素の流量は約4.4リットル/分であり、分離ゾーンの圧力は約1.0Torrであった。約0.02Torrの圧力降下が、分離ゾーンと先駆物質ゾーンとの間で測定された。分離および成膜ゾーンをパージした後、TiCl4源(上部ゾーン)および水源(底部ゾーン)に対するバルブをともに開放とし、基板をおおよそ5秒の間隔(サイクルタイム)で移動させ、これは約17インチ/秒(約0.44m/秒)のウェブ速度に換算される。TiCl4をほぼ位置L2で上部ゾーンに導入し、水(蒸気)をほぼ位置L3で底部ゾーンに導入した。この状態を約12秒間維持し、合計約144サイクル数をもたらした。サイクルの各エレメントのパス長さは、TiCl4ゾーンで21インチ、分離ゾーンで17インチ、水ゾーンで24インチ、分離ゾーンおよびドライバーローラーの周りで24インチであった。従って、5秒/サイクルのウェブスピードに対し、各ゾーンにおけるおおよその滞留時間は、TiCl4ゾーンで1.2秒、分離ゾーンで1.0秒、水ゾーンで1.4秒、分離ゾーンで1.4秒であった。

真空システムおよびウェブと同様に水およびTiCl4源は、名目上全て実験中室温であった。図5に示すようにほぼシステム内に配置した熱電対は、約21℃の温度を示した。実験の完了に続いて、システムをパージし、圧送し、バンドをその後除去した。ウェブの各表面上のフィルム厚さを反射分光計を使用して測定しておおよそのフィルム厚さを求め、サンプルをWVTR測定のために取得した。

反射率測定は、ウェブの外側表面で約150Å、およびウェブの内側表面で約70Åの厚さを示した。また、容器内に先駆物質を導入する前に基板を動かしたときにウェブの外側表面で約150Å、およびウェブの内側表面で約70Åの厚さが観察された。一般に、線量強度を増加させるか、若しくは分離(パージ)時間を減少させるか、またはその両方によって成長速度は増加するため、2つの表面の厚さ間の相違は先駆物質および分離(パージ)ガスの有効な線量強度の相違をもたらすシステム中の非対称により生起し得る。例えば、P400リアクターにおいて線量強度およびパージ時間を変えることにより、室温での成長速度は約0.6Å/サイクルから約1Å/サイクル以上へと変化することが観察された。P400リアクターにおけるかかる実験は、両先駆物質の線量強度を0.5秒から2.5秒に増加させたとき(先駆物質の適用の間20秒間パージして)、成長速度が約30パーセントだけ増加することを示した。そのため、ロールツーロールシステムを使用してループ基板の内側表面と外側表面との間で観察された成長速度(従ってバリア層の厚さ)の差が、P400リアクターを使用して観察されたテスト結果と一致する。

線量強度を増加するか、またはパージ/分離時間を減少する際に成長速度が何故増加するのかを説明するいくつか考えられるセオリーがある。例えば、より多くの線量は表面をさらに飽和し、その後の不完全なパージをもたらす(例えば、成長速度を増加させうる次のサイクルステップ中に少量の水蒸気、TiCl4あるいはその両者を表面近くに残す)場合がある。より多くの線量はまた、パージ/分離ステップ中に完全に除去されない先駆物質の基板(例えば、PET基板)への相当なバルク吸収をもたらす場合がある。バルク吸収された先駆物質は、小さな仮の先駆物質源として作用することができる(これは、基板を蓄積した被覆物によって「シール」する前にのみ起こる)。さらに、より長いパージ/分離時間は、先駆物質の一方のより多くの脱離をもたらす場合がある。

また、非ALD成長が2つの表面間の厚さの差を起こすのに少しばかりの役目を演じるが、支配的な因子と見なされていない。非ALD成長が2つの表面間の厚さの差を発生するかどうかを決定するために、ウェブが静止状態の間にウェブを先駆物質に曝露するテストを行った。ウェブが静止状態の間にウェブを先駆物質に曝露させた後に相当なフィルム成長は観察されず、非ALD成長が2つの表面間の厚さの差を起こす支配的な因子でないことを示唆する。さらに、成長速度は基板を先駆物質に曝露した全時間よりもサイクル数によってより影響を受けることが観察された。例えば、2つのテストを異なる被覆速度で行った。8m/秒の被覆速度でのテストに対する1サイクルあたりの成長速度(外側表面)は、0.4m/秒の被覆速度でのテストの約50パーセントであった。

追加の実験を行って、TiCl4源の導入ポイントが基板の両側での厚さに影響を与えるかどうかを求めた。TiCl4をほぼ位置L4で導入することによって、ウェブの外側表面上の厚さがウェブの内側表面上の厚さとほぼ同じとなった。

ループモードのロールツーロールシステムを使用して成膜したフィルムから観察されたWVTRテストは、P400のパルスに基づくリアクターからの両面被覆の結果と一致する。ウェブの外側表面に約150Å厚かつウェブの内側表面に約70Å厚のTiO2フィルムで被覆された0.005インチ厚のPETサンプルに対し、WVTR測定システムの一方のセルにおいて0.000g/m2/日の値に到達し、他のセルにおいて0.002g/m2/日の値に到達し、透過がWVTRシステムの感知能力(0.003g/m2/日で特定)内であることを示した。

図8は、1m/秒のウェブ搬送速度を有するループモードにおいて40℃で動作する図5のALDウェブ被覆装置中で種々の厚さのTiO2で被覆したPETフィルムに対する水蒸気透過速度をプロットする。

ロールツーロールシステムを使用すると、P400のパルスに基づくリアクターを超えるいくつかの利点を付与する。例えば、薄くて透明な誘電バリアフィルムをロールツーロールまたはループ構造におけるプラスチックウェブ上に、比較的長いパルスおよびパージ時間を除去することによりP400のパルスに基づくリアクターよりも少ない時間で成膜することができる。また、先駆物質を互いに常に分離する(ウェブ上に化学吸着された単分子層を除く)ため、バリアフィルムをウェブ上のみに成膜し、成膜システムの反応室壁や他の構成要素に成膜しない。そのため、ロールツーロールシステムを使用すると、約40Åから約50Åの厚さと、約0.1g/m2/日から約0.4g/m2/日の範囲内のWVTRとを有するフィルムを、約30ALDサイクルから約100ALDサイクル(線量強度および被覆速度に応じて)で形成することができる。

実験セット3−ループモードにおけるラジカル強化ALD

第3の実験は、第1先駆物質としてのTiCl4および酸化ガスとしてのCO2ならびに先駆物質ゾーン530においてCO2ガスからのプラズマを点火するDCグロー放電(図示せず)を備えるループモードで動作する図6のウェブ被覆システムの使用を含む。窒素を分離(パージ)ガスとして利用した。2.2mの基板ループを約0.1m/秒(22秒のサイクル時間)で搬送した。37サイクル後、30Åのフィルムが形成され、約0.02g/m2/日のWVTR(38℃、相対湿度90%で)を測定した。40℃の温度および室温(約20℃)で同じ方法によって形成したより厚い40ÅのTiO2フィルムは、WVTRの感知限界(すなわち0.003g/m2/日未満)を超えて蒸気バリア性能を示した。

第3の実験は、第1先駆物質としてのTiCl4および酸化ガスとしてのCO2ならびに先駆物質ゾーン530においてCO2ガスからのプラズマを点火するDCグロー放電(図示せず)を備えるループモードで動作する図6のウェブ被覆システムの使用を含む。窒素を分離(パージ)ガスとして利用した。2.2mの基板ループを約0.1m/秒(22秒のサイクル時間)で搬送した。37サイクル後、30Åのフィルムが形成され、約0.02g/m2/日のWVTR(38℃、相対湿度90%で)を測定した。40℃の温度および室温(約20℃)で同じ方法によって形成したより厚い40ÅのTiO2フィルムは、WVTRの感知限界(すなわち0.003g/m2/日未満)を超えて蒸気バリア性能を示した。

CO2プラズマから形成したフィルムの屈折率(500nmの波長で〜2.5)は、低温度で水蒸気から形成したもの(500nmの波長で〜2.3)よりも著しく高く、200℃を超える温度でTiCl4および水に基づき従来のALDプロセスで形成したものに匹敵する。しかし、CO2プラズマでREALDにより形成したTiO2バリア層のWVTR性能は、高温でTiCl4および水から形成したフィルムとは異なり、バリア層がアモルファス状態のままで、良好なバリアを形成しないことを示している。

結論

通常蒸着アルミニウム金属(蒸着成膜)を用いて構成される食品包装のバリアは、一般に200Åを超える厚さで約0.1g/m2/日から約0.5g/m2/日の範囲内のWVTRを有する。そのため、ウェブ被覆実験およびP400のパルスに基づくリアクターから観察されたテスト結果は、ここに記載した方法を使用して形成したTiO2バリアが食品包装のためにより適切であることを示す。ALD方法を使用して食品包装のTiO2バリアを形成することは、蒸着アルミニウム金属バリアを超えていくつかの利点を付与する。例えば、上述したテスト結果は、ここに記載したウェブ被覆システムを使用して形成した約30Åから70Åの範囲の厚さを有するTiO2バリアが、約40から約70ALDサイクルで食品包装用途に適したWVTRを生じ、US2007/0224348A1と一致する比較的簡単でコンパクトなロールツーロール成膜システムで成されることを示す。相対的に、既知の蒸着アルミニウム金属フィルムは約200Å以上の厚さを有し、SiO2およびAl2O3のような透明バリアに対する蒸着およびスパッタした酸化物は約200Åから約2000Åの厚さを有する。

通常蒸着アルミニウム金属(蒸着成膜)を用いて構成される食品包装のバリアは、一般に200Åを超える厚さで約0.1g/m2/日から約0.5g/m2/日の範囲内のWVTRを有する。そのため、ウェブ被覆実験およびP400のパルスに基づくリアクターから観察されたテスト結果は、ここに記載した方法を使用して形成したTiO2バリアが食品包装のためにより適切であることを示す。ALD方法を使用して食品包装のTiO2バリアを形成することは、蒸着アルミニウム金属バリアを超えていくつかの利点を付与する。例えば、上述したテスト結果は、ここに記載したウェブ被覆システムを使用して形成した約30Åから70Åの範囲の厚さを有するTiO2バリアが、約40から約70ALDサイクルで食品包装用途に適したWVTRを生じ、US2007/0224348A1と一致する比較的簡単でコンパクトなロールツーロール成膜システムで成されることを示す。相対的に、既知の蒸着アルミニウム金属フィルムは約200Å以上の厚さを有し、SiO2およびAl2O3のような透明バリアに対する蒸着およびスパッタした酸化物は約200Åから約2000Åの厚さを有する。

図7は、約70−80℃で形成した60ÅのTiO2バリアに対して0.5g/m2/日未満のWVTRを示す。同様のWVTR性能を、低温度で成膜した50Å厚さ未満のTiO2バリアで得ることができる。他の実施形態において、0.01g/m2/日未満のWVTRを、100Å未満の厚さを有するTiO2バリアの同様の低温度成膜によって達成することができる。さらに、0.0001g/m2/日より良好(未満)のWVTR性能が、150Å未満の厚さを有するTiO2バリアの低温度成膜に対し期待される。

また、ここに記載した方法は、薄膜ソーラーPV、OLED照明および約10−5g/m2/日未満のWVTRを要求するフレキシブル電子機器用のバリア層のような他の用途に適したWVTRを有するTiO2バリアを生成することができる。

当業者にとって、本発明の基礎をなす原理から逸脱することなく、上述した実施形態の詳細に対し多くの変更を加えることができるのは自明のことである。従って、本発明の範囲は以下の請求項によってのみ決定されるべきである。

Claims (33)

- 基板上に成膜した蒸気バリアであって、

150オングストローム未満の厚さで、0.5g/m2/日未満の水蒸気透過速度を有する金属酸化物の薄膜を備えることを特徴とする蒸気バリア。 - 前記薄膜が、約0.0001g/m2/日未満の水蒸気透過速度を有する請求項1に記載の蒸気バリア。

- 前記薄膜が、50オングストローム未満の厚さである請求項1に記載の蒸気バリア。

- 前記薄膜が、100オングストローム未満の厚さで、約0.01g/m2/日未満の水蒸気透過速度を有する請求項1に記載の蒸気バリア。

- 前記金属酸化物の薄膜が、基本的に二酸化チタンからなる前記請求項のいずれか1項に記載の蒸気バリア。

- 前記薄膜が、基板の反対側を被覆する前記請求項のいずれか1項に記載の蒸気バリア。

- 前記基板が、可撓性のポリマーフィルムである前記請求項のいずれか1項に記載の蒸気バリア。

- 前記薄膜が光触媒特性を有する前記請求項のいずれか1項に記載の蒸気バリア。

- 食物、医薬、医療機器、電子機器などの包装に使用する前記請求項のいずれか1項に記載の蒸気バリアで被覆されたことを特徴とする包装用フィルム。

- 請求項1〜8のいずれか1項に記載の蒸気バリアで被覆されたことを特徴とする電気装置。

- バリア層を基板上に成膜するに当たり:

基板の表面温度を100℃未満に維持しながら、以下の工程(a)および(b)を交互シークエンスで繰り返して二酸化チタンの薄膜を基板上に形成することを特徴とする方法:

(a)基板をTiCl4を含むガス状の第1の先駆物質に曝露する工程;および

(b)基板をガス状の酸素を含む第2の先駆物質に曝露する工程。 - 前記基板の第1および第2の先駆物質への連続曝露を不活性ガスに対する分離曝露で分ける工程をさらに備える請求項11に記載の方法。

- 前記酸素を含む第2の先駆物質が、乾燥した空気、O2、H2O、CO、CO2、NO、N2O、NOおよびそれらの混合物からなる群から選択された酸素含有化合物または混合物の励起によって形成される請求項11または12に記載の方法。

- 前記第1および第2の先駆物質が、不活性ガスを導入した分離ゾーンによって分けられた第1および第2の先駆物質ゾーンの各々に導入され、

前記基板を前記第1および第2の先駆物質ゾーン間で前後に各回毎に分離ゾーンを介して複数回搬送する工程をさらに備える請求項11〜13のいずれか1項に記載の方法。 - 前記基板を約0.2メートル/秒から約10メートル/秒の速度で搬送する請求項14に記載の方法。

- 前記基板が可撓性のウェブ材料である請求項11〜15のいずれか1項に記載の方法。

- 前記第2の先駆物質がプラズマを含む請求項11〜16のいずれか1項に記載の方法。

- 前記基板の表面温度を、バリア層の成膜中約5℃から80℃の間で維持する請求項11〜17のいずれか1項に記載の方法。

- 前記基板の表面温度を、バリア層の成膜中約15℃から50℃の間で維持する請求項11〜17のいずれか1項に記載の方法。

- 前記薄膜を基板の反対側に成膜する工程をさらに備える請求項11〜19のいずれか1項に記載の方法。

- 前記基板を工程(a)および(b)を開始する前に酸素プラズマで予備処理する工程をさらに備える請求項11〜20のいずれか1項に記載の方法。

- 二酸化チタン薄膜の原子層を基板上に100℃未満の温度で成膜することによって形成され、0.5g/m2/日未満の水蒸気透過速度を有することを特徴とするバリア層。

- 前記薄膜が、100オングストローム未満の厚さおよび約0.01g/m2/日未満の水蒸気透過速度を有する請求項22に記載のバリア層。

- 前記薄膜が、150オングストローム未満の厚さおよび約0.0001g/m2/日未満の水蒸気透過速度を有する請求項22に記載のバリア層。

- 前記薄膜が、50オングストローム未満の厚さである請求項22に記載のバリア層。

- 前記薄膜が、ほぼ完全にアモルファスである請求項22〜25のいずれか1項に記載のバリア層。

- 前記薄膜が可撓性基板上に成膜される請求項22〜26のいずれか1項に記載のバリア層。

- 前記薄膜が光触媒特性を有する請求項22〜27のいずれか1項に記載のバリア層。

- 食物、医薬、医療機器、電子機器などの包装に使用する請求項22〜28のいずれか1項に記載の蒸気バリアで被覆されたことを特徴とする包装用フィルム。

- 請求項22〜28のいずれか1項に記載の蒸気バリアで被覆されたことを特徴とする電気装置。

- 前記TiO2の原子層の成膜が、以下の工程(a)および(b)を交互シークエンスで繰り返すことを含む請求項22〜28のいずれか1項に記載のバリア層:

(a)基板をTiCl4を含むガス状の第1の先駆物質に曝露する工程;および

(b)基板をガス状の酸素を含む第2の先駆物質に曝露する工程。 - 前記TiO2の原子層の成膜が、前記基板の第1および第2の先駆物質に対する連続曝露を不活性ガスに対する曝露で分けることをさらに含む請求項31に記載の方法。

- 前記酸素を含む第2の先駆物質が、乾燥した空気、O2、H2O、CO、CO2、NO、N2O、NOおよびそれらの混合物からなる群から選択された酸素含有化合物または混合物の励起によって形成される請求項31または32に記載の方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US12038108P | 2008-12-05 | 2008-12-05 | |

| US61/120,381 | 2008-12-05 | ||

| US16128709P | 2009-03-18 | 2009-03-18 | |

| US61/161,287 | 2009-03-18 | ||

| PCT/US2009/067024 WO2010065966A2 (en) | 2008-12-05 | 2009-12-07 | High rate deposition of thin films with improved barrier layer properties |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012511106A true JP2012511106A (ja) | 2012-05-17 |

| JP2012511106A5 JP2012511106A5 (ja) | 2013-01-31 |

Family

ID=42231418

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011539778A Pending JP2012511106A (ja) | 2008-12-05 | 2009-12-07 | 改善されたバリア層の性質を有する薄膜の高速成膜 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20100143710A1 (ja) |

| EP (1) | EP2364380A4 (ja) |

| JP (1) | JP2012511106A (ja) |

| KR (1) | KR20110100618A (ja) |

| CN (1) | CN102239278A (ja) |

| BR (1) | BRPI0922795A2 (ja) |

| WO (1) | WO2010065966A2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013067832A (ja) * | 2011-09-22 | 2013-04-18 | Toppan Printing Co Ltd | 原子層堆積法によるフレキシブル基板への成膜方法及び成膜装置 |

Families Citing this family (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE602007014190D1 (de) | 2006-03-26 | 2011-06-09 | Lotus Applied Technology Llc | Atomlagenabscheidungssystem und verfahren zur beschichtung von flexiblen substraten |

| BR112012008642A2 (pt) | 2009-10-14 | 2017-06-13 | Lotus Applied Tech Llc | inibição de transporte de excesso de precursor entre zonas de precursor separadas em um sistema de deposição de camada atômica. |

| US8637123B2 (en) * | 2009-12-29 | 2014-01-28 | Lotus Applied Technology, Llc | Oxygen radical generation for radical-enhanced thin film deposition |

| WO2012012744A2 (en) * | 2010-07-23 | 2012-01-26 | Lotus Applied Technology, Llc | Substrate transport mechanism contacting a single side of a flexible web substrate for roll-to-roll thin film deposition |

| JP5864089B2 (ja) | 2010-08-25 | 2016-02-17 | 日亜化学工業株式会社 | 発光装置の製造方法 |

| EP2613940B1 (en) | 2010-09-07 | 2020-07-01 | Sun Chemical B.V. | A carbon dioxide barrier coating |

| JP5682372B2 (ja) * | 2011-02-07 | 2015-03-11 | ソニー株式会社 | 電池用セパレータ、電池用セパレータの製造方法、電池、電池パックおよび電子機器 |

| EP2692899B1 (en) * | 2011-03-29 | 2017-04-19 | Toppan Printing Co., Ltd. | Roll to roll atomic layer deposition (ald) |

| WO2013009913A2 (en) | 2011-07-11 | 2013-01-17 | Lotus Applied Technology, Llc | Mixed metal oxide barrier films and atomic layer deposition method for making mixed metal oxide barrier films |

| CN102514280B (zh) * | 2011-12-12 | 2015-02-04 | 武汉理工大学 | 一种太阳能选择性吸收涂层的制备方法 |

| WO2013140021A1 (en) * | 2012-03-23 | 2013-09-26 | Picosun Oy | Atomic layer deposition method and apparatuses |

| CN104364420A (zh) * | 2012-05-31 | 2015-02-18 | 凸版印刷株式会社 | 卷取成膜装置 |

| KR101372309B1 (ko) * | 2012-08-07 | 2014-03-13 | (주)씨엔원 | 롤투롤 방식의 원자층 증착 장비 및 원자층 증착 방법 |

| TWI592310B (zh) * | 2012-10-18 | 2017-07-21 | 凸版印刷股份有限公司 | 積層體、阻氣薄膜及其製造方法 |

| TWI548770B (zh) * | 2012-11-30 | 2016-09-11 | Lg化學股份有限公司 | 形成膜層之裝置 |

| CN104995716B (zh) * | 2012-12-31 | 2018-05-11 | 美国圣戈班性能塑料公司 | 柔性基材上的薄膜氮化硅阻挡层 |

| US20140322527A1 (en) * | 2013-04-30 | 2014-10-30 | Research & Business Foundation Sungkyunkwan University | Multilayer encapsulation thin-film |

| JP2017533995A (ja) * | 2014-10-17 | 2017-11-16 | ロータス アプライド テクノロジー エルエルシーLotus Applied Technology, Llc | 混合酸化バリア膜の高速堆積 |

| EP3234216A2 (en) * | 2014-12-19 | 2017-10-25 | Fujifilm Manufacturing Europe BV | Transparent sheet materials |

| JP5795427B1 (ja) * | 2014-12-26 | 2015-10-14 | 竹本容器株式会社 | 被膜付き樹脂容器の製造方法及び樹脂容器被覆装置 |

| CH710826A1 (de) * | 2015-03-06 | 2016-09-15 | Fofitec Ag | Vorrichtungen und Verfahren zur Abscheidung dünner Schichten auf einer laufenden Folienbahn sowie Folienbahn oder Zuschnitte daraus. |

| KR101704723B1 (ko) * | 2015-04-06 | 2017-02-09 | 연세대학교 산학협력단 | 탄소 박막 소자 및 이의 제조 방법 |

| CN107815665A (zh) * | 2016-09-14 | 2018-03-20 | 中国科学院上海硅酸盐研究所 | 一种二氧化钛薄膜及其制备方法和应用 |

| CN106947957A (zh) * | 2017-03-01 | 2017-07-14 | 秦皇岛博硕光电设备股份有限公司 | 食品/药品容器的加工方法、食品/药品容器用材料及食品/药品容器 |

| CN110709174A (zh) | 2017-06-22 | 2020-01-17 | 宝洁公司 | 包括水溶性层和气相沉积有机涂层的膜 |

| CN110719968A (zh) * | 2017-06-22 | 2020-01-21 | 宝洁公司 | 包括水溶性层和气相沉积无机涂层的膜 |

| CN111971332B (zh) * | 2018-04-12 | 2023-02-28 | 信越化学工业株式会社 | 光催化剂转印膜及其制造方法 |

| EP3771751A1 (en) * | 2019-08-02 | 2021-02-03 | AR Metallizing N.V. | Multi-metal layer wvtr barrier products on water vapour and oxygen permeable bio-based substrates |

| CN115685301B (zh) * | 2023-01-04 | 2023-04-07 | 中创智科(绵阳)科技有限公司 | 一种防爆型氚浓度测量仪 |

| CN117301589A (zh) * | 2023-11-02 | 2023-12-29 | 江苏思尔德科技有限公司 | 一种柔性显示用高阻隔膜制备方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05273427A (ja) * | 1991-09-18 | 1993-10-22 | Carl Zeiss:Fa | 実質的に平坦な基板を備えた光導波体とその製作のための処理法 |

| US20040197527A1 (en) * | 2003-03-31 | 2004-10-07 | Maula Jarmo Ilmari | Conformal coatings for micro-optical elements |

| JP2006165537A (ja) * | 2004-11-19 | 2006-06-22 | Asm Internatl Nv | 低温での金属酸化物膜の製造方法 |

| JP2007098679A (ja) * | 2005-09-30 | 2007-04-19 | Dainippon Printing Co Ltd | ガスバリアフィルムおよびその製造方法 |

| JP2007530796A (ja) * | 2004-03-31 | 2007-11-01 | 東京エレクトロン株式会社 | 原子層堆積を実行するための方法およびシステム |

| US20080018244A1 (en) * | 2006-07-24 | 2008-01-24 | Munisamy Anandan | Flexible OLED light source |

Family Cites Families (43)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SE393967B (sv) * | 1974-11-29 | 1977-05-31 | Sateko Oy | Forfarande och for utforande av stroleggning mellan lagren i ett virkespaket |

| US4389973A (en) * | 1980-03-18 | 1983-06-28 | Oy Lohja Ab | Apparatus for performing growth of compound thin films |

| US5256205A (en) * | 1990-05-09 | 1993-10-26 | Jet Process Corporation | Microwave plasma assisted supersonic gas jet deposition of thin film materials |

| US5686360A (en) * | 1995-11-30 | 1997-11-11 | Motorola | Passivation of organic devices |

| US5817550A (en) * | 1996-03-05 | 1998-10-06 | Regents Of The University Of California | Method for formation of thin film transistors on plastic substrates |

| US6342277B1 (en) * | 1996-08-16 | 2002-01-29 | Licensee For Microelectronics: Asm America, Inc. | Sequential chemical vapor deposition |

| US5693956A (en) * | 1996-07-29 | 1997-12-02 | Motorola | Inverted oleds on hard plastic substrate |

| US6090442A (en) * | 1997-04-14 | 2000-07-18 | University Technology Corporation | Method of growing films on substrates at room temperatures using catalyzed binary reaction sequence chemistry |

| US6165554A (en) * | 1997-11-12 | 2000-12-26 | Jet Process Corporation | Method for hydrogen atom assisted jet vapor deposition for parylene N and other polymeric thin films |

| US6200893B1 (en) * | 1999-03-11 | 2001-03-13 | Genus, Inc | Radical-assisted sequential CVD |

| US6812157B1 (en) * | 1999-06-24 | 2004-11-02 | Prasad Narhar Gadgil | Apparatus for atomic layer chemical vapor deposition |

| US20040224504A1 (en) * | 2000-06-23 | 2004-11-11 | Gadgil Prasad N. | Apparatus and method for plasma enhanced monolayer processing |

| US6664186B1 (en) * | 2000-09-29 | 2003-12-16 | International Business Machines Corporation | Method of film deposition, and fabrication of structures |

| US7476420B2 (en) * | 2000-10-23 | 2009-01-13 | Asm International N.V. | Process for producing metal oxide films at low temperatures |

| US6689220B1 (en) * | 2000-11-22 | 2004-02-10 | Simplus Systems Corporation | Plasma enhanced pulsed layer deposition |

| KR100421219B1 (ko) * | 2001-06-14 | 2004-03-02 | 삼성전자주식회사 | β-디케톤 리간드를 갖는 유기 금속 착물을 이용한 원자층증착방법 |

| US20040194691A1 (en) * | 2001-07-18 | 2004-10-07 | George Steven M | Method of depositing an inorganic film on an organic polymer |

| US6820570B2 (en) * | 2001-08-15 | 2004-11-23 | Nobel Biocare Services Ag | Atomic layer deposition reactor |

| US6794220B2 (en) * | 2001-09-05 | 2004-09-21 | Konica Corporation | Organic thin-film semiconductor element and manufacturing method for the same |

| US6932871B2 (en) * | 2002-04-16 | 2005-08-23 | Applied Materials, Inc. | Multi-station deposition apparatus and method |

| TWI278532B (en) * | 2002-06-23 | 2007-04-11 | Asml Us Inc | Method for energy-assisted atomic layer deposition and removal |

| US6827789B2 (en) * | 2002-07-01 | 2004-12-07 | Semigear, Inc. | Isolation chamber arrangement for serial processing of semiconductor wafers for the electronic industry |

| US6797337B2 (en) * | 2002-08-19 | 2004-09-28 | Micron Technology, Inc. | Method for delivering precursors |

| US7205662B2 (en) * | 2003-02-27 | 2007-04-17 | Symmorphix, Inc. | Dielectric barrier layer films |

| US6888172B2 (en) * | 2003-04-11 | 2005-05-03 | Eastman Kodak Company | Apparatus and method for encapsulating an OLED formed on a flexible substrate |

| EP1629543B1 (en) * | 2003-05-16 | 2013-08-07 | E.I. Du Pont De Nemours And Company | Barrier films for flexible polymer substrates fabricated by atomic layer deposition |

| US20040261703A1 (en) * | 2003-06-27 | 2004-12-30 | Jeffrey D. Chinn | Apparatus and method for controlled application of reactive vapors to produce thin films and coatings |

| US7323231B2 (en) * | 2003-10-09 | 2008-01-29 | Micron Technology, Inc. | Apparatus and methods for plasma vapor deposition processes |

| US7074719B2 (en) * | 2003-11-28 | 2006-07-11 | International Business Machines Corporation | ALD deposition of ruthenium |

| WO2005074330A1 (en) * | 2004-01-28 | 2005-08-11 | Agency For Science, Technology And Research | Multicolor organic light emitting devices |

| US7482037B2 (en) * | 2004-08-20 | 2009-01-27 | Micron Technology, Inc. | Methods for forming niobium and/or vanadium containing layers using atomic layer deposition |

| US7399668B2 (en) * | 2004-09-30 | 2008-07-15 | 3M Innovative Properties Company | Method for making electronic devices having a dielectric layer surface treatment |

| JP4865214B2 (ja) * | 2004-12-20 | 2012-02-01 | 東京エレクトロン株式会社 | 成膜方法および記憶媒体 |

| CN101010448B (zh) * | 2005-06-23 | 2010-09-29 | 东京毅力科创株式会社 | 半导体处理装置用的构成部件及其制造方法 |

| DE602007014190D1 (de) * | 2006-03-26 | 2011-06-09 | Lotus Applied Technology Llc | Atomlagenabscheidungssystem und verfahren zur beschichtung von flexiblen substraten |

| US20070281105A1 (en) * | 2006-06-02 | 2007-12-06 | Nima Mokhlesi | Atomic Layer Deposition of Oxides Using Krypton as an Ion Generating Feeding Gas |

| US20070281089A1 (en) * | 2006-06-05 | 2007-12-06 | General Electric Company | Systems and methods for roll-to-roll atomic layer deposition on continuously fed objects |

| CN101461057A (zh) * | 2006-06-05 | 2009-06-17 | 陶氏康宁公司 | 电子组件及其制备方法 |

| WO2008016836A2 (en) * | 2006-07-29 | 2008-02-07 | Lotus Applied Technology, Llc | Radical-enhanced atomic layer deposition system and method |

| US20080119098A1 (en) * | 2006-11-21 | 2008-05-22 | Igor Palley | Atomic layer deposition on fibrous materials |

| US7781031B2 (en) * | 2006-12-06 | 2010-08-24 | General Electric Company | Barrier layer, composite article comprising the same, electroactive device, and method |

| US20090137043A1 (en) * | 2007-11-27 | 2009-05-28 | North Carolina State University | Methods for modification of polymers, fibers and textile media |

| US8945675B2 (en) * | 2008-05-29 | 2015-02-03 | Asm International N.V. | Methods for forming conductive titanium oxide thin films |

-

2009

- 2009-12-07 EP EP09831274A patent/EP2364380A4/en not_active Withdrawn

- 2009-12-07 BR BRPI0922795A patent/BRPI0922795A2/pt not_active IP Right Cessation

- 2009-12-07 US US12/632,749 patent/US20100143710A1/en not_active Abandoned

- 2009-12-07 JP JP2011539778A patent/JP2012511106A/ja active Pending

- 2009-12-07 CN CN2009801486298A patent/CN102239278A/zh active Pending

- 2009-12-07 WO PCT/US2009/067024 patent/WO2010065966A2/en active Application Filing

- 2009-12-07 KR KR1020117012495A patent/KR20110100618A/ko not_active Application Discontinuation

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05273427A (ja) * | 1991-09-18 | 1993-10-22 | Carl Zeiss:Fa | 実質的に平坦な基板を備えた光導波体とその製作のための処理法 |

| US20040197527A1 (en) * | 2003-03-31 | 2004-10-07 | Maula Jarmo Ilmari | Conformal coatings for micro-optical elements |

| JP2007530796A (ja) * | 2004-03-31 | 2007-11-01 | 東京エレクトロン株式会社 | 原子層堆積を実行するための方法およびシステム |

| JP2006165537A (ja) * | 2004-11-19 | 2006-06-22 | Asm Internatl Nv | 低温での金属酸化物膜の製造方法 |

| JP2007098679A (ja) * | 2005-09-30 | 2007-04-19 | Dainippon Printing Co Ltd | ガスバリアフィルムおよびその製造方法 |

| US20080018244A1 (en) * | 2006-07-24 | 2008-01-24 | Munisamy Anandan | Flexible OLED light source |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013067832A (ja) * | 2011-09-22 | 2013-04-18 | Toppan Printing Co Ltd | 原子層堆積法によるフレキシブル基板への成膜方法及び成膜装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2364380A2 (en) | 2011-09-14 |

| BRPI0922795A2 (pt) | 2018-05-29 |

| WO2010065966A2 (en) | 2010-06-10 |

| CN102239278A (zh) | 2011-11-09 |

| KR20110100618A (ko) | 2011-09-14 |

| US20100143710A1 (en) | 2010-06-10 |

| WO2010065966A3 (en) | 2010-10-14 |

| EP2364380A4 (en) | 2012-07-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2012511106A (ja) | 改善されたバリア層の性質を有する薄膜の高速成膜 | |

| JP6204911B2 (ja) | 混合金属酸化物バリアフィルム及び混合金属酸化物バリアフィルムを形成する原子層成膜方法 | |

| EP2922979B1 (en) | Mixed metal-silicon-oxide barriers | |

| JP5470969B2 (ja) | ガスバリアフィルム、それを含む電子デバイス、ガスバリア袋、およびガスバリアフィルムの製造方法 | |

| JP6096783B2 (ja) | 大気圧プラズマ法によるコーティング作製方法 | |

| Saleem et al. | Thermal properties of thin Al2O3 films and their barrier layer effect on thermo-optic properties of TiO2 films grown by atomic layer deposition | |

| JP2017533995A (ja) | 混合酸化バリア膜の高速堆積 | |

| KR20150135341A (ko) | 적층체 및 가스 배리어 필름 | |

| JP6863294B2 (ja) | 積層体及びその製造方法、ガスバリアフィルム及びその製造方法、並びに有機発光素子 | |

| JP7472905B2 (ja) | 透明ガスガリアフィルム及びその製造方法 | |

| JP2012096431A (ja) | バリアフィルム及びその製造方法 | |

| US11090917B2 (en) | Laminate and method for fabricating the same | |

| WO2013188613A1 (en) | Gas permeation barrier material | |

| JP5754441B2 (ja) | セラミック膜形成方法、セラミック膜形成装置 | |

| JP6554810B2 (ja) | 積層体及びその製造方法、並びにガスバリアフィルム | |

| JP7410964B2 (ja) | 薄膜中に金属または金属酸化物を含むシリコン金属酸化物封止膜およびその製造方法 | |

| JP2017216336A (ja) | ガスバリアフィルムを含む発電素子モジュール |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20121109 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121204 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20131031 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140422 |