JP2012167166A - スルホン化有機顔料塩水性分散体の製造方法 - Google Patents

スルホン化有機顔料塩水性分散体の製造方法 Download PDFInfo

- Publication number

- JP2012167166A JP2012167166A JP2011028474A JP2011028474A JP2012167166A JP 2012167166 A JP2012167166 A JP 2012167166A JP 2011028474 A JP2011028474 A JP 2011028474A JP 2011028474 A JP2011028474 A JP 2011028474A JP 2012167166 A JP2012167166 A JP 2012167166A

- Authority

- JP

- Japan

- Prior art keywords

- organic pigment

- sulfonated

- treatment

- mass

- dispersion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Landscapes

- Inks, Pencil-Leads, Or Crayons (AREA)

- Ink Jet (AREA)

Abstract

【解決課題】水性媒体中で優れた分散性および保存安定性を発揮するとともに、インクジェットインク等の水性インクに用いたときに優れた吐出性、画像濃度、色相および彩度を発揮するスルホン化有機顔料塩水性分散体を簡便に製造する方法を提供する。

【解決手段】有機顔料を、水性媒体の存在下に亜硫酸塩または亜硫酸水素塩と混合し、分散処理した後、スルホン化処理し、次いで精製処理、中和処理および脱塩精製処理を順次施すことを特徴とするスルホン化有機顔料塩水性分散体の製造方法である。

【選択図】なし

【解決手段】有機顔料を、水性媒体の存在下に亜硫酸塩または亜硫酸水素塩と混合し、分散処理した後、スルホン化処理し、次いで精製処理、中和処理および脱塩精製処理を順次施すことを特徴とするスルホン化有機顔料塩水性分散体の製造方法である。

【選択図】なし

Description

本発明は、スルホン化有機顔料塩水性分散体の製造方法に関する。

近年、水性インキはその安全性と環境負荷が少ないことから幅広い分野で有機溶剤系インキに取って代わり普及している。特にビジネス用途などではオフィスにおいて各種印刷に使用されるインクとして臭いのない水性色材が必要不可欠であり、産業用途でも作業環境、インキや塗料の取り扱いの安全性、廃液処理の問題から有機溶剤の使用をできる限り少なくする傾向が強まっている。また、水性着色材は、有機溶剤型着色材に比べ、製造時に防爆設備、排気設備、有機溶剤回収装置などの特別な装置が要らず製造コストが安価であることも普及の要因となっている。

水性着色材としては主に染料と顔料の二つが用途に応じて使い分けられており、染料は階調性に優れ高解像度の画像形成がしやすい反面、耐光性が低く実用上問題がある。これに対して、顔料は、耐水性、耐光性が極めて優れていることから、現在では、顔料インクが数多く提供されるようになっている。

印刷製版を経て印刷されるグラビアインキ、オフセット印刷用の水性リキッドインクも開発されているが、水性インクを用いるオフィス向けの記録方法として最も普及し始めているものはインクジェット記録方法である。

インクジェット記録方法は、微細なノズルヘッドからインク液滴を吐出して、文字や画像を紙などの記録媒体の表面に記録する方法であり、非接触で記録することにより、普通紙をはじめ多種多様な記録媒体にフルカラーで印刷版をおこすことなくオンデマンドで容易に印刷可能であることから広く普及し始めている。

インクジェット記録方法を採用したインクジェットプリンターは、微細なノズルヘッドからインク液滴を吐出して、文字や画像を紙などの記録媒体の表面に記録する方法であり、代表的な記録方式としてバブルジェット(登録商標)方式とピエゾ方式とがある。前者はノズルヘッドまで導いたインクをヒーターで瞬間的に加熱して泡を発生させ、その泡による体積膨張でインク液を断続的に吐出する記録方式であり、後者は電歪素子(圧電素子)を用いて電気信号を機械信号に変換し、ノズルヘッド部分に貯えたインク液滴を断続的に吐出する記録方式である。

一方、顔料は染料に比べ分散性に劣ることから、インクジェットプリンターの普及に伴い、水性媒体に対してより優れた分散性を発揮する顔料インクが求められるようになっている。

しかしながら、顔料のうち例えば有機顔料は、顔料同士が凝集して粒径の大きな凝集体を形成する傾向があることから、有機顔料粒子の粒径をインクジェットインク等の水性インクに好適に使用し得る範囲に長期に亘って制御することは困難である。

そこで、特許文献1(特開平10−110129号公報)には、有機顔料に対し、スルホン化剤であるスルファミン酸またはスルホン化ピリジン塩を加熱処理下に反応させて、有機顔料表面に親水性基であるスルホン酸基を導入する方法が開示されているが、この方法は、活性を上げるために高温で処理する必要があるものであるため、有機顔料の色相や彩度を著しく低下させてしまうものであった。

従って、本発明は、水性媒体中で優れた分散性および保存安定性を発揮するとともに、インクジェットインク等の水性インクに用いたときに優れた吐出性、画像濃度、色相および彩度を発揮するスルホン化有機顔料塩水性分散体を簡便に製造する方法を提供することを目的とするものである。

上記技術課題を解決するため、本発明者等は、極性溶媒であるジメチルアセトアミドの存在下に有機顔料を亜硫酸塩または亜硫酸水素塩で処理することにより、有機顔料を効果的にスルホン化することを着想した。すなわち、有機顔料にジメチルアセトアミドを接触させることにより、有機顔料を凝集状態から微小な粒子状態に解す効果が期待され、この有機顔料の解れ状態を維持しつつ有機顔料表面の濡れ性を向上させて効率的にスルホン化処理できることが期待された。

しかしながら、本発明者等の検討によれば、ジメチルアセトアミドは亜硫酸塩または亜硫酸水素塩の溶解能が低く分散媒として使用し難いことが判明した。

そこで本発明者等がさらに検討したところ、水性溶媒の存在下に有機顔料を亜硫酸塩または亜硫酸水素塩でスルホン化処理すれば、ジメチルアセトアミドを用いなくても有機顔料を凝集状態から微小な粒子状態に解す効果を発揮し、この有機顔料の解れ状態を維持しつつ有機顔料表面の濡れ性を向上させて有機顔料を効果的にスルホン化し得るとともに、さらに精製処理、中和処理および脱塩精製処理を順次施すことにより、水性媒体中で優れた分散性および保存安定性を発揮するとともに、インクジェットインク等の水性インクに用いたときに優れた吐出性、画像濃度、色相および彩度を発揮するスルホン化有機顔料塩水性分散体を容易に作製し得ることを見出し、本知見に基づいて本発明を完成するに至った。

しかしながら、本発明者等の検討によれば、ジメチルアセトアミドは亜硫酸塩または亜硫酸水素塩の溶解能が低く分散媒として使用し難いことが判明した。

そこで本発明者等がさらに検討したところ、水性溶媒の存在下に有機顔料を亜硫酸塩または亜硫酸水素塩でスルホン化処理すれば、ジメチルアセトアミドを用いなくても有機顔料を凝集状態から微小な粒子状態に解す効果を発揮し、この有機顔料の解れ状態を維持しつつ有機顔料表面の濡れ性を向上させて有機顔料を効果的にスルホン化し得るとともに、さらに精製処理、中和処理および脱塩精製処理を順次施すことにより、水性媒体中で優れた分散性および保存安定性を発揮するとともに、インクジェットインク等の水性インクに用いたときに優れた吐出性、画像濃度、色相および彩度を発揮するスルホン化有機顔料塩水性分散体を容易に作製し得ることを見出し、本知見に基づいて本発明を完成するに至った。

すなわち、本発明は、

(1)有機顔料を、水性媒体の存在下に亜硫酸塩または亜硫酸水素塩と混合し、分散処理した後、スルホン化処理し、次いで精製処理、中和処理および脱塩精製処理を順次施すことを特徴とするスルホン化有機顔料塩水性分散体の製造方法、

(2)前記有機顔料として、予め水性媒体で湿潤化されたものを用いる上記(1)に記載のスルホン化有機顔料塩水性分散体の製造方法、

(3)前記有機顔料、水性媒体、亜硫酸塩または亜硫酸水素塩の混合が、水性媒体の質量/亜硫酸塩または亜硫酸水素塩の質量で表わされる比が1〜100、亜硫酸塩または亜硫酸水素塩の質量/有機顔料の質量で表わされる比が0.1〜20になるように行われ、

前記スルホン化処理が、20〜100℃の温度条件下、2〜200時間保持することにより行われる請求項1または請求項2に記載のスルホン化有機顔料塩水性分散体の製造方法、

(4)前記中和処理が、90〜100℃の温度条件下、塩基性化合物によりpHが7〜9になるように行われる請求項1〜請求項3のいずれかに記載のスルホン化有機顔料塩水性分散体の製造方法、

を提供するものである。

(1)有機顔料を、水性媒体の存在下に亜硫酸塩または亜硫酸水素塩と混合し、分散処理した後、スルホン化処理し、次いで精製処理、中和処理および脱塩精製処理を順次施すことを特徴とするスルホン化有機顔料塩水性分散体の製造方法、

(2)前記有機顔料として、予め水性媒体で湿潤化されたものを用いる上記(1)に記載のスルホン化有機顔料塩水性分散体の製造方法、

(3)前記有機顔料、水性媒体、亜硫酸塩または亜硫酸水素塩の混合が、水性媒体の質量/亜硫酸塩または亜硫酸水素塩の質量で表わされる比が1〜100、亜硫酸塩または亜硫酸水素塩の質量/有機顔料の質量で表わされる比が0.1〜20になるように行われ、

前記スルホン化処理が、20〜100℃の温度条件下、2〜200時間保持することにより行われる請求項1または請求項2に記載のスルホン化有機顔料塩水性分散体の製造方法、

(4)前記中和処理が、90〜100℃の温度条件下、塩基性化合物によりpHが7〜9になるように行われる請求項1〜請求項3のいずれかに記載のスルホン化有機顔料塩水性分散体の製造方法、

を提供するものである。

本発明によれば、水性媒体の存在下、有機顔料を亜硫酸塩または亜硫酸水素塩で処理することにより、亜硫酸塩や亜硫酸水素塩の分散性を向上させつつ有機顔料を効果的にスルホン化処理し、該スルホン化処理後に、精製処理、中和処理および脱塩精製処理を順次施すことにより、水性媒体中で優れた分散性および保存安定性を発揮するとともに、インクジェットインク等の水性インクに用いたときに優れた吐出性、画像濃度、色相および彩度を発揮するスルホン化有機顔料塩水性分散体を簡便に製造することができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法は、有機顔料を、水性媒体の存在下に亜硫酸塩または亜硫酸水素塩と混合し、分散処理した後、スルホン化処理し、次いで精製処理、中和処理および脱塩精製処理を順次施すことを特徴とするものである。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、有機顔料としては、トルイジンレッド、トルイジンマルーン、ハンザエロー、ベンジジンエロー、ピラゾロンレッド等の不溶性アゾ顔料、リトールレッド、ヘリオボルドー、ピグメントスカーレット、パーマネントレッド2B等の溶性アゾ顔料、アリザリン、インダントロン、チオインジゴマルーン等の建染染料からの誘導体、フタロシアニンブルー、フタロシアニングリーン等のフタロシアニン系顔料、キナクリドンレッド、キナクリドンマゼンタ等のキナクリドン系顔料、ペリレンレッド、ペリレンスカーレット等のペリレン系顔料、イソインドリノンエロー、イソインドリノンオレンジ等のイソインドリノン系顔料、ピランスロンレッド、ピランスロンオレンジ等のピランスロン系、チオインジゴ系顔料、縮合アゾ系顔料、ベンズイミダゾロン系顔料、フラバンスロンエロー、アシルアミドエロー、キノフタロンエロー、ニッケルアゾエロー、銅アゾメチンエロー、ペリノンオレンジ、アンスロンオレンジ、ジアンスラキノニルレッド、ジオキサジンバイオレット等から選ばれる一種以上を例示することができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、有機顔料の平均粒子径は、0.1μm〜1000μmであることが適当である。

なお、本出願書類において、上記有機顔料の平均粒子径は、レーザー沈降方式粒度分布測定装置(島津製作所社製 SALD−2100)を用いて測定した、体積基準積算粒度分布における積算粒度で50%の粒子径(平均粒子径D50)を求めることにより算出することができる。

上記粒度分布測定装置により、懸濁液中でブラウン運動を行っている粒子にレーザ光を照射し、ドップラー効果により変調した散乱光の周波数の変調度合いからブラウン運動の激しさ、すなわち粒子径を測定することができる。

なお、本出願書類において、上記有機顔料の平均粒子径は、レーザー沈降方式粒度分布測定装置(島津製作所社製 SALD−2100)を用いて測定した、体積基準積算粒度分布における積算粒度で50%の粒子径(平均粒子径D50)を求めることにより算出することができる。

上記粒度分布測定装置により、懸濁液中でブラウン運動を行っている粒子にレーザ光を照射し、ドップラー効果により変調した散乱光の周波数の変調度合いからブラウン運動の激しさ、すなわち粒子径を測定することができる。

従来より、有機顔料は、スルホン化処理時に変性され易く、色相や彩度が変化し易いことから、水性インクに適したものを作製し難いという技術課題が存在していたが、本発明のスルホン化有機顔料塩水性分散体の製造方法においては、有機顔料を特定の方法で処理するものであることから、水性媒体中で優れた分散性および保存安定性を発揮するとともに、インクジェットインク等の水性インクに用いたときに、優れた画像濃度、色相および彩度を発揮するスルホン化有機顔料塩水性分散体を得ることができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、有機顔料としては、予め水性媒体で湿潤化されたものが好ましい。

予め水性媒体で湿潤化された有機顔料を用いることにより、有機顔料を凝集状態から微小な粒子状態に解し易くなり、有機顔料表面の濡れ性を効果的に向上させることができる。

予め水性媒体で湿潤化された有機顔料を用いることにより、有機顔料を凝集状態から微小な粒子状態に解し易くなり、有機顔料表面の濡れ性を効果的に向上させることができる。

有機顔料として、予め水性媒体で湿潤化されたものを用いる場合、湿潤化された有機顔料における水性媒体の量が、50質量%以上になるように湿潤させることが適当であり、60質量%以上になるように湿潤させることがより適当であり、70質量%以上になるように湿潤させることがさらに適当である。

湿潤化した有機顔料における水性媒体の量が50質量%未満であると、水性媒体に対する十分な濡れ性を示し難くなる。

水性媒体としては後述するものと同様のものを挙げることができる。

湿潤化した有機顔料における水性媒体の量が50質量%未満であると、水性媒体に対する十分な濡れ性を示し難くなる。

水性媒体としては後述するものと同様のものを挙げることができる。

予め水性媒体で湿潤化された状態にある有機顔料としては、湿式法で作製され、乾燥処理が施されていない有機顔料(ウェットケーキ状態の有機顔料)が好ましい。

通常、有機顔料は湿式法で製造され、最終的に乾燥処理が施されるが、湿潤状態にある有機顔料を乾燥処理すると、その後水性媒体と再度接触させても水性媒体による湿潤性が極めて低下し、所望の濡れ性を得難くなる。一方、予め水性媒体で湿潤化された状態にある有機顔料として、湿式法で作製され、乾燥処理が施されていない有機顔料(ウェットケーキ状態の有機顔料)を用いた場合には、水性媒体による湿潤性が向上し、水性媒体や、亜硫酸塩または亜硫酸水素塩との濡れ性を効果的に向上させることができる。

通常、有機顔料は湿式法で製造され、最終的に乾燥処理が施されるが、湿潤状態にある有機顔料を乾燥処理すると、その後水性媒体と再度接触させても水性媒体による湿潤性が極めて低下し、所望の濡れ性を得難くなる。一方、予め水性媒体で湿潤化された状態にある有機顔料として、湿式法で作製され、乾燥処理が施されていない有機顔料(ウェットケーキ状態の有機顔料)を用いた場合には、水性媒体による湿潤性が向上し、水性媒体や、亜硫酸塩または亜硫酸水素塩との濡れ性を効果的に向上させることができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法においては、水性媒体の存在下に有機顔料と亜硫酸塩または亜硫酸水素塩とを混合する。

水性媒体としては、水や、水を主成分としさらに水溶性有機溶剤を含むものを挙げることができ、水のみからなるものが好ましい。

水性媒体としては、水や、水を主成分としさらに水溶性有機溶剤を含むものを挙げることができ、水のみからなるものが好ましい。

水性媒体を構成する水としては、イオン交換水(脱イオン水)や蒸留水等の精製水が挙げられる。

本発明のスルホン化有機顔料塩水性分散体の製造方法によれば、ジメチルアセトアミド等の極性の高い溶媒を用いなくても、水性溶媒の存在下に有機顔料を亜硫酸塩または亜硫酸水素塩でスルホン化処理すれば、有機顔料を凝集状態から微小な粒子状態に解す効果を発揮し、この有機顔料の解れ状態を維持しつつ有機顔料表面の濡れ性を向上させて有機顔料を効果的にスルホン化することができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、亜硫酸塩としては、亜硫酸ナトリウム(Na2SO3)、亜硫酸カリウム(K2SO3)、亜硫酸アンモニウム((NH4)2SO3、亜硫酸鉄(FeSO3)等を挙げることができる。また、亜硫酸水素塩としては、亜硫酸水素化ナトリウム(NaHSO3)、亜硫酸水素化カリウム(KHSO3)、亜硫酸水素アンモニウム((NH4HSO3)等を挙げることができる。

亜硫酸塩または亜硫酸水素塩としては、市販品として流通している公知のものを使用することができる。

亜硫酸塩または亜硫酸水素塩としては、市販品として流通している公知のものを使用することができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法においては、「水性媒体の質量/亜硫酸塩または亜硫酸水素塩の質量」で表わされる比が1〜100となるように混合することが好ましく、1.5〜50となるように混合することがより好ましく、2〜30となるように混合することがさらに好ましい。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、上記「水性媒体の質量/亜硫酸塩または亜硫酸水素塩の質量」で表わされる比を上記範囲内に制御しつつ水性媒体と亜硫酸塩または亜硫酸水素塩とを混合することにより、有機顔料を凝集状態から微小な粒子状態に効果的に解しつつ、有機顔料表面の濡れ性を効果的に向上させて有機顔料を効率的にスルホン化することができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、上記「水性媒体の質量/亜硫酸塩または亜硫酸水素塩の質量」で表わされる比を上記範囲内に制御しつつ水性媒体と亜硫酸塩または亜硫酸水素塩とを混合することにより、有機顔料を凝集状態から微小な粒子状態に効果的に解しつつ、有機顔料表面の濡れ性を効果的に向上させて有機顔料を効率的にスルホン化することができる。

なお、有機顔料として予め水性媒体で湿潤化された状態にあるものを使用する場合、有機顔料に添加する上記「水性媒体の質量」には、有機顔料を湿潤化させるために予め含有されている水性媒体の質量を含まないものとする。

本発明のスルホン化有機顔料塩水性分散体の製造方法においては、「亜硫酸塩または亜硫酸水素塩の質量/有機顔料の質量」で表わされる比が0.1〜20となるように混合することが好ましく、0.5〜10となるように混合することがより好ましく、1〜5となるように混合することがさらに好ましい。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、上記亜硫酸塩または亜硫酸水素塩の質量/有機顔料の質量で表わされる比を上記範囲内に制御しつつ亜硫酸塩または亜硫酸水素塩と有機顔料を混合することにより、有機顔料表面の濡れ性を効果的に向上させつつ、有機顔料を容易にスルホン化することができる。

なお、有機顔料として予め水性媒体で湿潤化されたものを使用する場合、「有機顔料の質量」とは、有機顔料を湿潤化させるために予め含有させた水性媒体の質量を除く、乾燥状態の質量を意味するものとする。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、上記亜硫酸塩または亜硫酸水素塩の質量/有機顔料の質量で表わされる比を上記範囲内に制御しつつ亜硫酸塩または亜硫酸水素塩と有機顔料を混合することにより、有機顔料表面の濡れ性を効果的に向上させつつ、有機顔料を容易にスルホン化することができる。

なお、有機顔料として予め水性媒体で湿潤化されたものを使用する場合、「有機顔料の質量」とは、有機顔料を湿潤化させるために予め含有させた水性媒体の質量を除く、乾燥状態の質量を意味するものとする。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、有機顔料に対する、水性媒体、亜硫酸塩または亜硫酸水素塩の混合順序および方法は特に制限されず、例えば、有機顔料を、亜硫酸塩または亜硫酸水素塩の水性媒体溶液と混合する方法が挙げられる。

有機顔料、水性媒体、亜硫酸塩または亜硫酸水素塩を混合して得られる混合液において、亜硫酸塩または亜硫酸水素塩の濃度は30〜50質量%であることが好ましく、35〜50質量%であることがより好ましく、40〜50質量%であることがさらに好ましい。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、混合液中の亜硫酸塩または亜硫酸水素塩の濃度が上記範囲内にあることにより、硫酸塩または亜硫酸水素塩を水性媒体に十分に溶解させつつ容易にスルホン化することができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法においては、有機顔料、水性媒体、亜硫酸塩または亜硫酸水素塩を混合した後、分散処理を行う。分散処理は、分散機により行うことが好ましい。

分散機としては、高圧ホモジナイザー、サンドミル、ダイノーミル、ボールミル、ペイントシェーカー、超音波分散機、高圧の室内にてキャビテーション効果で分散する分散機等を挙げることができる。また、通常の撹拌羽を用いた攪拌機や、高速の分散機、乳化機等によって分散処理を施してもよい。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、分散処理を、撹拌羽を用いた攪拌機を用いて行う場合、攪拌速度100rpm以上で10〜30分間行うことが妥当である。攪拌速度が100rpm未満であると有機顔料に対して亜硫酸塩または亜硫酸水素塩を十分に接触することができなくなり、十分なスルホン化を行い難くなる。

分散処理を、高圧ホモジナイザーを用いて行う場合、100MPa〜200MPaの圧力で通過回数が1回〜5回となるように行うことが妥当である。

上記圧力が、100MPa未満であると粒子の粉砕が十分に行い難く、200MPaを超えると粒子径が小さくなり過ぎる傾向にある。また、通過回数が、5回を超えると粉砕し過ぎることになる。

上記圧力が、100MPa未満であると粒子の粉砕が十分に行い難く、200MPaを超えると粒子径が小さくなり過ぎる傾向にある。また、通過回数が、5回を超えると粉砕し過ぎることになる。

分散処理を、サンドミル、ダイノーミルなどのメディアミルを用いて行う場合は、ビーズ径が30μm〜1mmであるビーズを用い、回転数1500rpm〜3500rpm程度の条件下で、10〜30分間処理することが好ましい。

上記ビーズ径が30μm未満であると、スルホン化処理された有機顔料の粒子径が小さくなり過ぎる傾向にあり、上記ビーズ径が1mmを超えると有機顔料粒子が小さくなりにくくなる。

また、上記回転数が1500rpm未満であるとビーズ粒子と有機顔料との接触インパクトが弱くなり粒子径が小さくなりにくく、上記回転数が3500μmを超えると逆にインパクトが大きくなりすぎて、粒子径が小さくなり過ぎる傾向にある。

上記ビーズ径が30μm未満であると、スルホン化処理された有機顔料の粒子径が小さくなり過ぎる傾向にあり、上記ビーズ径が1mmを超えると有機顔料粒子が小さくなりにくくなる。

また、上記回転数が1500rpm未満であるとビーズ粒子と有機顔料との接触インパクトが弱くなり粒子径が小さくなりにくく、上記回転数が3500μmを超えると逆にインパクトが大きくなりすぎて、粒子径が小さくなり過ぎる傾向にある。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、分散処理を、高圧ホモジナイザーや、サンドミル、ダイノーミル等のメディアミルにより行うことにより、粒子径が小さく所望粒子径を有する有機顔料を得易くなる。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、分散処理は、有機顔料の平均粒子径が0.5〜5μmになるように行うことが好ましく、0.5〜2μmになるように行うことがより好ましく、0.5〜1μmになるように行うことがさらに好ましい。

なお、本出願書類において、上記スルホン化した有機顔料の平均粒子径は、ヘテロダインレーザドップラー方式粒度分布測定装置〔マイクロトラック社製、UPA model9340〕を用いて測定した、体積基準積算粒度分布における積算粒度で50%の粒子径(平均粒子径D50)を意味する。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、スルホン化処理は、20℃〜100℃の温度条件下で、2〜200時間保持することにより行うことが好ましい。

上記スルホン化処理温度は、50〜100℃がより好ましく、80〜100℃がさらに好ましい。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、スルホン化処理温度が上記範囲内にあることにより、反応活性を高めつつ有機顔料を効率的にスルホン化することができる。

また、スルホン化処理時間は、2〜100時間がより好ましく、24〜100時間がさらに好ましい。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、スルホン化処理時間が上記範囲内にあることにより、有機顔料を効率的にスルホン化することができる。

上記スルホン化処理温度は、50〜100℃がより好ましく、80〜100℃がさらに好ましい。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、スルホン化処理温度が上記範囲内にあることにより、反応活性を高めつつ有機顔料を効率的にスルホン化することができる。

また、スルホン化処理時間は、2〜100時間がより好ましく、24〜100時間がさらに好ましい。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、スルホン化処理時間が上記範囲内にあることにより、有機顔料を効率的にスルホン化することができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法においては、上記スルホン化処理を施した後、精製処理、中和処理および脱塩精製処理が順次施される。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、精製処理は、上記スルホン化処理を施した有機顔料の含有液を、大量水(20倍以上)に転送した後、限外濾過膜により、残存する溶媒や亜硫酸塩または亜硫酸水素塩などを排出することにより行うことが好ましい。

上記限外濾過膜としては、ポリスルホン系、ポリアクリロニトリル系、セラミック系の限外濾過膜を挙げることができ、分画分子量が10000以上であるものが好ましい。分画分子量が10000未満であると精製処理時間が超過気味になることから、効率的な精製を行い難くなる。

上記限外濾過膜としては、ポリスルホン系、ポリアクリロニトリル系、セラミック系の限外濾過膜を挙げることができ、分画分子量が10000以上であるものが好ましい。分画分子量が10000未満であると精製処理時間が超過気味になることから、効率的な精製を行い難くなる。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、中和処理は、上記精製処理を施すことにより得られたスルホン化有機顔料塩を含む分散体に対し、塩基性化合物を添加することにより行うことができる。

塩基性化合物としては、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化セシウム等のアルカリ金属水酸化物や、アンモニア、水酸化第四級アンモニウム、水酸化テトラメチルアンモニウム、コリン、水酸化テトラエチルアンモニウム、水酸化テトラブチルアンモニウム等から選ばれる一種以上を挙げることができる。

塩基性化合物としては、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化セシウム等のアルカリ金属水酸化物や、アンモニア、水酸化第四級アンモニウム、水酸化テトラメチルアンモニウム、コリン、水酸化テトラエチルアンモニウム、水酸化テトラブチルアンモニウム等から選ばれる一種以上を挙げることができる。

上記塩基性化合物は、水溶液として供することが好ましく、該水溶液において、塩基性化合物の濃度は、例えば0.1〜1.0mol/リットルであることが好ましい。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、中和処理は、90〜100℃の温度条件下で行うことが好ましい。中和処理温度が90℃未満であると、有機顔料表面上に形成したスルホン酸基に対してカウンターイオンが定着し難くなる。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、中和処理は、中和処理物のpHが7〜9になるように行うことが好ましい。

中和処理物のpHが上記範囲内にあることにより、得られるスルホン化有機顔料塩水性分散体において、長期間に亘って顔料の自己分散性を発揮し易くなるとともに、インクジェットインクに用いたときに、インクジェットノズルの腐食を抑制し易くなる。

また、中和処理時間は3〜10時間であることが好ましい。

中和処理物のpHが上記範囲内にあることにより、得られるスルホン化有機顔料塩水性分散体において、長期間に亘って顔料の自己分散性を発揮し易くなるとともに、インクジェットインクに用いたときに、インクジェットノズルの腐食を抑制し易くなる。

また、中和処理時間は3〜10時間であることが好ましい。

本発明のスルホン化有機顔料塩水性分散体の製造方法において、脱塩精製処理は、上記中和処理物に対し、再度、限外濾過膜を用いて残塩を除去することで行うことができる。脱塩精製処理に用いる限外濾過膜は、スルホン化処理後の精製処理で用いたものと同様のものを挙げることができる。

脱塩精製処理は、脱塩精製処理物の電気伝導度が0.2mS/m(ミリ・ジーメンス/メートル)未満になるように行うことが好ましい。

脱塩精製処理は、脱塩精製処理物の電気伝導度が0.2mS/m(ミリ・ジーメンス/メートル)未満になるように行うことが好ましい。

本発明のスルホン化有機顔料塩水性分散体の製造方法においては、所望濃度になるまで上記限外濾過を繰り返して濃度調整してもよいし、上記脱塩処理により得られた脱塩処理物を水性媒体中に添加して濃度調整してもよい。また、濃度調整後にホモジナイザー等によりさらに短時間分散処理を施してもよい。脱塩精製処理した直後に脱塩精製処理物を行うことにより、乾燥工程を経ずに、容易に濃度調整することができる。

上記濃度調整は、調整後のスルホン化有機顔料塩の濃度が10〜40質量%になるように行うことが適当である。

上記濃度調整は、調整後のスルホン化有機顔料塩の濃度が10〜40質量%になるように行うことが適当である。

このようにして、スルホン化有機顔料塩水性分散体を製造することができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法によれば、水性媒体中で優れた分散性および保存安定性を発揮するとともに、インクジェットインク等の水性インクに用いたときに優れた吐出性、画像濃度、色相および彩度を発揮するスルホン化有機顔料塩水性分散体を簡便に製造する方法を提供することができる。

本発明のスルホン化有機顔料塩水性分散体の製造方法によれば、水性媒体中で優れた分散性および保存安定性を発揮するとともに、インクジェットインク等の水性インクに用いたときに優れた吐出性、画像濃度、色相および彩度を発揮するスルホン化有機顔料塩水性分散体を簡便に製造する方法を提供することができる。

次に、本発明の本発明の製造方法で得られたスルホン化有機顔料塩水性分散体を用いてインクジェットインク用スルホン化有機顔料塩水性分散体を調製する方法について説明する。

本発明の製造方法で得られたスルホン化有機顔料塩水性分散体を用いてインクジェットインク用スルホン化有機顔料塩水性分散体を調製する場合、本発明の製造方法によりスルホン化有機顔料塩水性分散体を作製した後、スルホン化有機顔料塩の平均粒子径が80〜300nm、最大粒子径が700nm以下となるようにさらに湿式分級処理を行うことを特徴とするものである。

本発明の製造方法で得られたスルホン化有機顔料塩水性分散体を用いてインクジェットインク用スルホン化有機顔料塩水性分散体を調製する場合、本発明の製造方法によりスルホン化有機顔料塩水性分散体を作製した後、スルホン化有機顔料塩の平均粒子径が80〜300nm、最大粒子径が700nm以下となるようにさらに湿式分級処理を行うことを特徴とするものである。

湿式分級処理する処理対象としては、本発明に係るスルホン化有機顔料塩水性分散体の製造方法における、脱塩精製処理物または脱塩精製後に濃度調整した濃度調製物の何れであってもよい。

湿式分級処理方法としては、濾過法や遠心分離法を挙げることができる。

濾過法により湿式分級処理する場合、孔径3μm以下のフィルター、好ましくは孔径1.0μm以下のフィルター、さらに好ましくは孔径0.45μm以下のフィルターにより十分に濾過することが好ましい。

また、フィルターによる濾過に先立って、遠心分離によって大きな粒子径のものを除いてもよく、これによってフィルターによる濾過の際に目詰まりを少なくし、効率的に濾過するとともにフィルター寿命を延ばすことができる。

濾過法により湿式分級処理する場合、孔径3μm以下のフィルター、好ましくは孔径1.0μm以下のフィルター、さらに好ましくは孔径0.45μm以下のフィルターにより十分に濾過することが好ましい。

また、フィルターによる濾過に先立って、遠心分離によって大きな粒子径のものを除いてもよく、これによってフィルターによる濾過の際に目詰まりを少なくし、効率的に濾過するとともにフィルター寿命を延ばすことができる。

湿式分級処理は、スルホン化有機顔料塩の平均粒子径が80〜300nmになるように行い、90〜200nmになるように行うことが好ましく、100〜150nmになるように行うことがより好ましい。また、湿式分級処理は、スルホン化有機顔料塩の最大粒子径が700nm以下となるように行い、600nm以下になるように行うことが好ましい。

なお、本出願書類において、上記スルホン化有機顔料の平均粒子径および最大粒子径は、ヘテロダインレーザドップラー方式粒度分布測定装置〔マイクロトラック社製、UPA model9340〕を用いて測定した、体積基準積算粒度分布における積算粒度で50%の粒子径(平均粒子径D50)および積算粒度で99%の粒子径を意味する。

上記湿式分級処理を施すことにより、大粒を除去し、インクジェットインクに適したスルホン化有機顔料塩水性分散体を得ることができる。

本発明の製造方法で得られたスルホン化有機顔料塩水性分散体を用いて製造されたインクジェットインク用スルホン化有機顔料塩水性分散体は、分散剤を添加しなくとも良好な分散性を示すことから、単に希釈等して印字に適した濃度に調整したり、必要に応じて添加剤を加えることにより、容易にインクジェットインクとすることができる。また、さらに分散剤等を添加し分散機で分散することにより、安定で定着性の強いインクジェットインクを得ることができる。

上記インクジェットインク用スルホン化有機顔料塩水性分散体からインクジェットインクを調製する場合、インクジェットインク用スルホン化有機顔料塩水性分散体に加える添加剤としては、湿潤剤、防腐剤、防黴剤、防錆剤、pH調整剤、浸透剤、定着剤、消泡剤等を挙げることができる。

湿潤剤としては、各種水溶性有機溶剤を挙げることができ、具体的には、エチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、ポリエチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,3−プロパンジオール、2−メチル−1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−へキサンジオール、グリセリン、1,2,6−へキサントリオール、2−エチル−1,3−ヘキサンジオール、1,2,4−ブタントリオ−ル、1,2,3−ブタントリオール、ペトリオール等の多価アルコ−ル類、エチレングリコールモノエチルエ−テル、エチレングリコ−ルモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコールモノブチルエーテル、テトラエチレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル等の多価アルコールアルキルエーテル類、エチレングリコールモノフェニルエーテル、エチレングリコールモノベンジルエーテル等の多価アルコールアリールエ−テル類、N−メチル−2−ピロリドン、N−ヒドロキシエチル−2−ピロリドン、2−ピロリドン、1,3−ジメチルイミダゾリジノン、ε−カプロラクタム等の含窒素複素環化合物、ホルムアミド、N−メチルホルムアミド、N,N−ジメチルホルムアミド等のアミド類、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、モノエチルアミン、ジエチルアミン、トリエチルアミン等のアミン類、ジメチルスルホキシド、スルホラン、チオジエタノ−ル等の含硫黄化合物類、プロピレンカーボネート、炭酸エチレン、γ−ブチロラクトン等から選ばれる一種以上を挙げることができる。

これらの水溶性有機溶剤は、水とともに単独もしくは複数混合して用いることができる。

これらの水溶性有機溶剤は、水とともに単独もしくは複数混合して用いることができる。

防腐剤、防黴剤としては、デヒドロ酢酸ナトリウム、ソルビン酸ナトリウム、2−ピリジンチオール−1−オキサイドナトリウム、イソチアゾリン系化合物、安息香酸ナトリウム、ペンタクロロフェノールナトリウム、プロキセルXL−2等から選ばれる一種以上を挙げることができる。

防錆剤としては、例えば、酸性亜硫酸塩、チオ硫酸ナトリウム、チオジグリコール酸アンモン、ジイソプロピルアンモニウムニトライト、四硝酸ペンタエリスリトール、ジシクロヘキシルアンモニウムニトライト、ベンゾトリアゾール等から選ばれる一種以上を挙げることができる。

pH調整剤としては、水酸化リチウム、水酸化ナトリウム、水酸化カリウム等のアルカリ金属元素の水酸化物、水酸化アンモニウム、第4級アンモニウム水酸化物、第4級ホスホニウム水酸化物、炭酸リチウム、炭酸ナトリウム、炭酸カリウム等のアルカリ金属の炭酸塩、ジエタノールアミン、トリエタノ−ルアミン等のアミン類、硼酸、塩酸、硝酸、硫酸、酢酸等から選ばれる一種以上を挙げることができる。

浸透剤としては、低臭気性かつ低蒸気圧の多価アルコールアルキルエーテルを使用することが好ましく、多価アルコールアルキルエーテルの中でも、紙などの被記録材へのインク浸透速度を効果的に速めることにより、被記録材上でインクの速乾性を向上させ、遅乾性に起因するブリーディングを防止し、かつ浸透にともなう滲みを起こしにくいものを選択して使用することが好ましい。このような多価アルコールアルキルエーテルの具体例としては、例えば、ジエチレングリコールメチルエーテル、ジエチレングリコールブチルエーテル、ジエチレングリコールイソブチルエーテル、ジプロピレングリコールメチルエーテル、ジプロピレングリコールプロピルエーテル、ジプロピレングリコールイソプロピルエーテル、ジプロピレングリコールブチルエーテル、トリエチレングリコールメチルエーテル、トリエチレングリコールブチルエーテル、トリプロピレングリコールメチルエーテル、トリプロピレングリコールブチルエーテル等から選ばれる一種以上を挙げることができる。

インクジェットインクを調製する場合、例えば、攪拌容器中に、攪拌しながら、本発明の製造方法で得られたインクジェットインク用スルホン化有機顔料塩水性分散体を加えつつ、さらに湿潤剤、防腐剤、防黴剤、防錆剤、pH調整剤、浸透剤、定着剤、消泡剤等の添加剤や、公知任意の水溶性樹脂、水に分散したワックス、樹脂エマルション等を添加して、攪拌し、必要に応じて水、水溶性有機溶媒で粘度を調整して、公知任意の濾過方法により濾過することにより製造することができる。

上記インクジェットインク用スルホン化有機顔料塩水性分散体を用いてインクジェットインクを調製する場合、有機顔料塩の濃度、即ち分散体中におけるスルホン化有機顔料塩の質量割合は、有機顔料の種類等に応じて適宜選択することができ、通常は12〜20質量%程度にすることが好ましい。

上記インクジェットインク用スルホン化有機顔料塩水性分散体は、本発明の製造方法によって得られたスルホン化有機顔料塩水性分散体を用いるものであることから、インクジェットインクに適した分散体を容易に調製することができる。

以下に本発明の内容を具体的な例を挙げて説明する。ただし、本発明はこれら実施例の内容に限定されるものではない。

(実施例1)

室温条件下、亜硫酸カリウム40gを純水(密度1.00g/cm3)100cm3に添加、溶解させることにより亜硫酸カリウム水溶液を得た。この亜硫酸カリウム水溶液に対し、湿式法で作製され乾燥処理が施されていない、水で湿潤化されたウェットケーキ状態の有機顔料として、固形分濃度30質量%のキナクドリン(大日精化工業(株)製PR−122、平均粒子径10μm)30gを添加、さらに純水(密度1.00g/cm3)900cm3を添加、混合して混合液をなした。

上記混合時において、純水の質量/亜硫酸塩の質量で表わされる比は25であり、亜硫酸塩の質量/有機顔料の質量で表わされる比は4.4であった。

室温条件下、亜硫酸カリウム40gを純水(密度1.00g/cm3)100cm3に添加、溶解させることにより亜硫酸カリウム水溶液を得た。この亜硫酸カリウム水溶液に対し、湿式法で作製され乾燥処理が施されていない、水で湿潤化されたウェットケーキ状態の有機顔料として、固形分濃度30質量%のキナクドリン(大日精化工業(株)製PR−122、平均粒子径10μm)30gを添加、さらに純水(密度1.00g/cm3)900cm3を添加、混合して混合液をなした。

上記混合時において、純水の質量/亜硫酸塩の質量で表わされる比は25であり、亜硫酸塩の質量/有機顔料の質量で表わされる比は4.4であった。

次いで、上記混合液に対し、ホモジナイザー((株)東海製:ナノマイザー TL−1500)を用いて100MPaの加圧条件下で1回通過させることにより分散処理を行った。

上記分散処理後における、分散処理液中の有機顔料の平均粒子径をヘテロダインレーザドップラー方式粒度分布測定装置〔マイクロトラック社製、UPA model9340〕を用いて測定したところ、0.5μmであった。

上記分散処理後における、分散処理液中の有機顔料の平均粒子径をヘテロダインレーザドップラー方式粒度分布測定装置〔マイクロトラック社製、UPA model9340〕を用いて測定したところ、0.5μmであった。

上記分散処理液を2リットルのセパラブルフラスコに入れ、80℃の反応温度で、2日間保持することにより、スルホン化処理を行った。

上記スルホン化処理終了後、処理液を20リットルの純水中に添加し、分画分子量50,000の限外濾過膜モジュール(旭化成(株)製:SIP−1053)を用いて精製処理を行った。

上記精製処理後、処理液のpHを測定しつつ、濃度0.5mol/lの水酸化ナトリウム水溶液を処理液のpHが9になるまで添加した後、セパラブルフラスコ中で96℃の温度条件下、3時間加熱処理することにより熱中和処理を施した。

上記精製処理後、処理液のpHを測定しつつ、濃度0.5mol/lの水酸化ナトリウム水溶液を処理液のpHが9になるまで添加した後、セパラブルフラスコ中で96℃の温度条件下、3時間加熱処理することにより熱中和処理を施した。

上記熱中和処理終了後、処理液に対し、再度、分画分子量50,000の限外濾過膜モジュール(旭化成(株)製:SIP−1053)を用いて、スルホン化有機顔料濃度が2質量%で電気伝導率0.125mS/cmになるまで精製処理を施した。

その後、上記限外濾過膜を用いて固形分濃度が15質量%になるまで濃縮処理を施して、目的とするスルホン化有機顔料塩水分散体を得た。

その後、上記限外濾過膜を用いて固形分濃度が15質量%になるまで濃縮処理を施して、目的とするスルホン化有機顔料塩水分散体を得た。

(実施例2)

実施例1において、固形分濃度30質量%のキナクドリン30gに代えて、湿式法で作製され乾燥処理が施されていない、水で湿潤化されたウェットケーキ状態の有機顔料として、固形分濃度30質量%の銅フタロシニンブルー(東洋インキ製造(株)製、P.B.15:3、平均粒子径10μm)30gを用いた以外は、実施例1と同様にして固形分濃度が15質量%であるスルホン化有機顔料塩水分散体を得た。

実施例1において、固形分濃度30質量%のキナクドリン30gに代えて、湿式法で作製され乾燥処理が施されていない、水で湿潤化されたウェットケーキ状態の有機顔料として、固形分濃度30質量%の銅フタロシニンブルー(東洋インキ製造(株)製、P.B.15:3、平均粒子径10μm)30gを用いた以外は、実施例1と同様にして固形分濃度が15質量%であるスルホン化有機顔料塩水分散体を得た。

(実施例3)

実施例1において、固形分濃度30質量%のキナクドリン30gに代えて、湿式法で作製され乾燥処理が施されていない、水で湿潤化されたウェットケーキ状態の有機顔料として、固形分濃度30質量%のイエロー(大日精化工業(株)製、PY−138、平均粒子径10μm)30gを用いた以外は、実施例1と同様にして固形分濃度が15質量%であるスルホン化有機顔料塩水分散体を得た。

実施例1において、固形分濃度30質量%のキナクドリン30gに代えて、湿式法で作製され乾燥処理が施されていない、水で湿潤化されたウェットケーキ状態の有機顔料として、固形分濃度30質量%のイエロー(大日精化工業(株)製、PY−138、平均粒子径10μm)30gを用いた以外は、実施例1と同様にして固形分濃度が15質量%であるスルホン化有機顔料塩水分散体を得た。

(比較例1)

濃硫酸(濃度98質量%)2リットルに対し、三酸化硫黄濃度が5質量%になるように発煙硫酸を添加した後、固形分濃度30質量%のキナクドリン(大日精化工業(株)製PR−122)30gを添加して、40℃で3時間反応させた。該反応により得られた反応液を滴下ロートに入れ、50000cm3の氷水中に滴下した。

上記滴下後、分画分子量50,000の限外濾過膜モジュール(旭化成(株)製:SIP−1053)にて脱硫処理を行い、脱硫処理終了後、処理液のpHを測定しつつ、濃度0.5mol/lの水酸化ナトリウム水溶液を処理液のpHが9になるまで添加し、セパラブルフラスコ中で98℃の温度条件下、3時間加熱処理することにより熱中和処理を施した。

上記熱中和処理終了後、処理液に対し、再度、分画分子量50,000の限外濾過膜モジュール(旭化成(株)製:SIP−1053)を用いて、有機顔料濃度が2質量%で電気伝導率0.125mS/cmになるまで精製処理を施した。

その後、上記限外濾過膜を用いて固形分濃度が15質量%になるまで濃縮処理を施して、目的とする有機顔料水分散体を得た。

濃硫酸(濃度98質量%)2リットルに対し、三酸化硫黄濃度が5質量%になるように発煙硫酸を添加した後、固形分濃度30質量%のキナクドリン(大日精化工業(株)製PR−122)30gを添加して、40℃で3時間反応させた。該反応により得られた反応液を滴下ロートに入れ、50000cm3の氷水中に滴下した。

上記滴下後、分画分子量50,000の限外濾過膜モジュール(旭化成(株)製:SIP−1053)にて脱硫処理を行い、脱硫処理終了後、処理液のpHを測定しつつ、濃度0.5mol/lの水酸化ナトリウム水溶液を処理液のpHが9になるまで添加し、セパラブルフラスコ中で98℃の温度条件下、3時間加熱処理することにより熱中和処理を施した。

上記熱中和処理終了後、処理液に対し、再度、分画分子量50,000の限外濾過膜モジュール(旭化成(株)製:SIP−1053)を用いて、有機顔料濃度が2質量%で電気伝導率0.125mS/cmになるまで精製処理を施した。

その後、上記限外濾過膜を用いて固形分濃度が15質量%になるまで濃縮処理を施して、目的とする有機顔料水分散体を得た。

(比較例2)

比較例1において、有機顔料として、固形分濃度30質量%のキナクドリン(大日精化工業(株)製PR−122)30gに代えて、固形分濃度30質量%の銅フタロシニンブルー(東洋インキ製造(株)製、P.B.15:3)30gを用いた以外は、比較例1と同様にして固形分濃度が15質量%である有機顔料水分散体を得た。

比較例1において、有機顔料として、固形分濃度30質量%のキナクドリン(大日精化工業(株)製PR−122)30gに代えて、固形分濃度30質量%の銅フタロシニンブルー(東洋インキ製造(株)製、P.B.15:3)30gを用いた以外は、比較例1と同様にして固形分濃度が15質量%である有機顔料水分散体を得た。

(比較例3)

比較例1において、有機顔料として、固形分濃度30質量%のキナクドリン(大日精化工業(株)製PR−122)30gに代えて、固形分濃度30質量%のイエロー(大日精化工業(株)製、PY−138)30gを用いた以外は、比較例1と同様にして固形分濃度が15質量%である有機顔料水分散体を得た。

比較例1において、有機顔料として、固形分濃度30質量%のキナクドリン(大日精化工業(株)製PR−122)30gに代えて、固形分濃度30質量%のイエロー(大日精化工業(株)製、PY−138)30gを用いた以外は、比較例1と同様にして固形分濃度が15質量%である有機顔料水分散体を得た。

<保存安定性評価>

上記実施例1〜実施例3で得られた15質量%に濃度調整したスルホン化有機顔料塩水分散体および比較例1〜比較例3で得られた有機顔料水分散体を、それぞれ密閉式ガラス瓶に入れ、インキュベーター中で70℃で4週間加熱した。

上記加熱前後における粘度(mPa・s)を回転振動式粘度計(東機産業(株)製 TV−20)により測定して、加温時における分散安定性を評価した。結果を表1に示す。

また、上記の粘度を測定した各サンプルにおいて、各有機顔料塩または有機顔料の濃度を0.1〜0.5kg/cm3 に調整し、ヘテロダインレーザドップラー方式粒度分布測定装置(マイクロトラック社製、UPAモデル9340型)を用いて、有機顔料粒子凝集体の粒子径(nm)を測定して体積基準累積度数分布曲線を作成し、この累積度数分布曲線から99%累積度数の値を有機顔料粒子凝集体の最大粒子径(Dupa 99%)とし、50%累積度数の値を有機顔料粒子凝集体の平均粒子径(Dupa 50%)として求めた。結果を表1に示す。

上記実施例1〜実施例3で得られた15質量%に濃度調整したスルホン化有機顔料塩水分散体および比較例1〜比較例3で得られた有機顔料水分散体を、それぞれ密閉式ガラス瓶に入れ、インキュベーター中で70℃で4週間加熱した。

上記加熱前後における粘度(mPa・s)を回転振動式粘度計(東機産業(株)製 TV−20)により測定して、加温時における分散安定性を評価した。結果を表1に示す。

また、上記の粘度を測定した各サンプルにおいて、各有機顔料塩または有機顔料の濃度を0.1〜0.5kg/cm3 に調整し、ヘテロダインレーザドップラー方式粒度分布測定装置(マイクロトラック社製、UPAモデル9340型)を用いて、有機顔料粒子凝集体の粒子径(nm)を測定して体積基準累積度数分布曲線を作成し、この累積度数分布曲線から99%累積度数の値を有機顔料粒子凝集体の最大粒子径(Dupa 99%)とし、50%累積度数の値を有機顔料粒子凝集体の平均粒子径(Dupa 50%)として求めた。結果を表1に示す。

(インクジェットインクの調製)

上記実施例1〜実施例3で得られた15質量%に濃度調整したスルホン化有機顔料塩水分散体または比較例1〜比較例3で得られた有機顔料水分散体を、攪拌容器中に攪拌しながら加えつつ、さらに、グリセリン、ジエチレングリコールモノブチルエーテル、アセチルグリコール、ベンゾトリアゾール、プロキセルXL−2およびトリエタノールアミンを加えた後、孔径0.8μmのメンブランフィルターで濾過することにより、各インクジェットインクを調製した。

得られたインクジェットインクは、いずれも、スルホン化処理した顔料を6.00質量%(固形分換算量)、グリセリンを14.00質量%、ジエチレングリコールモノブチルエーテルを5.00質量%、アセチルグリコールを1.00質量%、ベンゾトリアゾールを0.02質量%、プロキセルXL−2を0.03質量%、トリエタノールアミンを0.80質量%、精製水を73.15質量%含むものである。

上記実施例1〜実施例3で得られた15質量%に濃度調整したスルホン化有機顔料塩水分散体または比較例1〜比較例3で得られた有機顔料水分散体を、攪拌容器中に攪拌しながら加えつつ、さらに、グリセリン、ジエチレングリコールモノブチルエーテル、アセチルグリコール、ベンゾトリアゾール、プロキセルXL−2およびトリエタノールアミンを加えた後、孔径0.8μmのメンブランフィルターで濾過することにより、各インクジェットインクを調製した。

得られたインクジェットインクは、いずれも、スルホン化処理した顔料を6.00質量%(固形分換算量)、グリセリンを14.00質量%、ジエチレングリコールモノブチルエーテルを5.00質量%、アセチルグリコールを1.00質量%、ベンゾトリアゾールを0.02質量%、プロキセルXL−2を0.03質量%、トリエタノールアミンを0.80質量%、精製水を73.15質量%含むものである。

<画像評価>

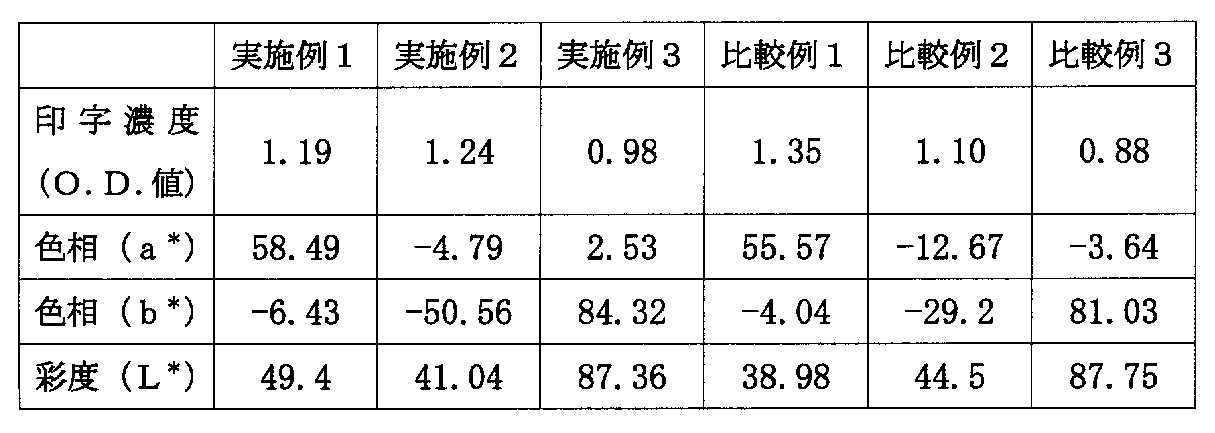

上記インクジェットインクを各々インクカートリッジに充填し、インクジェットプリンターEM−930C(セイコーエプソン(株)製)で普通紙(Xerox4024紙)に英数文字を印字し、1時間以上放置した後、光学濃度計(X−Rite社製、X−Rite 528型)を用いて印字濃度(O.D.値)を測定するとともに、色相(a*、b*)および彩度(L*)を測定した。結果を表2に示す。

なお、インクジェットインクの調製に用いた分散体が何れの実施例または比較例で作製されたものであるのか対応関係を明確にするために、表2においては、印字濃度(O.D.値)、色相(a*、b*)および彩度(L*)を、各インクジェットインクを構成する分散体を作製した実施例番号および比較例番号に対応するように記載している。

上記インクジェットインクを各々インクカートリッジに充填し、インクジェットプリンターEM−930C(セイコーエプソン(株)製)で普通紙(Xerox4024紙)に英数文字を印字し、1時間以上放置した後、光学濃度計(X−Rite社製、X−Rite 528型)を用いて印字濃度(O.D.値)を測定するとともに、色相(a*、b*)および彩度(L*)を測定した。結果を表2に示す。

なお、インクジェットインクの調製に用いた分散体が何れの実施例または比較例で作製されたものであるのか対応関係を明確にするために、表2においては、印字濃度(O.D.値)、色相(a*、b*)および彩度(L*)を、各インクジェットインクを構成する分散体を作製した実施例番号および比較例番号に対応するように記載している。

表1に記載されているように、実施例1〜実施例3で得られたスルホン化有機顔料塩水分散体は、70℃で4週間加熱しても、粘度、平均粒子径、最大粒子径がほとんど変化しないことから、分散性および保存安定性に優れるものであることが分かる。

また、実施例1〜実施例3で得られた分散体を用いて調製されたインクジェットインクは、インクジェットプリンターから安定して吐出することができるものであった。

さらに、表2に記載されているように、実施例1〜実施例3で得られた分散体を用いて調製されたインクジェットインクは、印字物の画像濃度(O.D.値)が高く、有機顔料として重要な色相を示すa*値、b*値のバランスがよく、彩度を示すL*値が高いことから、優れた画像濃度、色相および彩度を発揮するものであることが分かる。

また、実施例1〜実施例3で得られた分散体を用いて調製されたインクジェットインクは、インクジェットプリンターから安定して吐出することができるものであった。

さらに、表2に記載されているように、実施例1〜実施例3で得られた分散体を用いて調製されたインクジェットインクは、印字物の画像濃度(O.D.値)が高く、有機顔料として重要な色相を示すa*値、b*値のバランスがよく、彩度を示すL*値が高いことから、優れた画像濃度、色相および彩度を発揮するものであることが分かる。

これに対して、表1に記載されているように、比較例1〜比較例3で得られた有機顔料水分散体は、70℃で4週間加熱すると粘性および粒子径が著しく増加してゲル化してしまうことから、保存安定性に劣るものであることが分かる。

また、比較例1〜比較例3で得られた分散体を用いて調製されたインクジェットインクは、初期粒子径が大きく、印刷時にヘッドノズルの詰まりを生じ易いものであった。

さらに、表2に記載されているように、比較例1〜比較例3で得られた分散体を用いて調製されたインクジェットインクは、印字物の有機顔料として重要な色相を示すa*値、b*値や、彩度を示すL*値が劣るものであった。

また、比較例1〜比較例3で得られた分散体を用いて調製されたインクジェットインクは、初期粒子径が大きく、印刷時にヘッドノズルの詰まりを生じ易いものであった。

さらに、表2に記載されているように、比較例1〜比較例3で得られた分散体を用いて調製されたインクジェットインクは、印字物の有機顔料として重要な色相を示すa*値、b*値や、彩度を示すL*値が劣るものであった。

本発明によれば、水性媒体中で優れた分散性および保存安定性を発揮するとともに、インクジェットインク等の水性インクに用いたときに優れた吐出性、画像濃度、色相および彩度を発揮するスルホン化有機顔料塩水性分散体を簡便に製造する方法を提供することができる。

Claims (4)

- 有機顔料を、水性媒体の存在下に亜硫酸塩または亜硫酸水素塩と混合し、分散処理した後、スルホン化処理し、次いで精製処理、中和処理および脱塩精製処理を順次施すことを特徴とするスルホン化有機顔料塩水性分散体の製造方法。

- 前記有機顔料として、予め水性媒体で湿潤化されたものを用いる請求項1に記載のスルホン化有機顔料塩水性分散体の製造方法。

- 前記有機顔料、水性媒体、亜硫酸塩または亜硫酸水素塩の混合が、水性媒体の質量/亜硫酸塩または亜硫酸水素塩の質量で表わされる比が1〜100、亜硫酸塩または亜硫酸水素塩の質量/有機顔料の質量で表わされる比が0.1〜20になるように行われ、

前記スルホン化処理が、20〜100℃の温度条件下、2〜200時間保持することにより行われる請求項1または請求項2に記載のスルホン化有機顔料塩水性分散体の製造方法。 - 前記中和処理が、90〜100℃の温度条件下、塩基性化合物によりpHが7〜9になるように行われる請求項1〜請求項3のいずれかに記載のスルホン化有機顔料塩水性分散体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011028474A JP2012167166A (ja) | 2011-02-14 | 2011-02-14 | スルホン化有機顔料塩水性分散体の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011028474A JP2012167166A (ja) | 2011-02-14 | 2011-02-14 | スルホン化有機顔料塩水性分散体の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012167166A true JP2012167166A (ja) | 2012-09-06 |

Family

ID=46971620

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011028474A Withdrawn JP2012167166A (ja) | 2011-02-14 | 2011-02-14 | スルホン化有機顔料塩水性分散体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012167166A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113462188A (zh) * | 2021-06-16 | 2021-10-01 | 潍坊泰兴生物化工有限责任公司 | 一种弱溶剂中易分散颜料黄138及其制备方法 |

-

2011

- 2011-02-14 JP JP2011028474A patent/JP2012167166A/ja not_active Withdrawn

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113462188A (zh) * | 2021-06-16 | 2021-10-01 | 潍坊泰兴生物化工有限责任公司 | 一种弱溶剂中易分散颜料黄138及其制备方法 |

| CN113462188B (zh) * | 2021-06-16 | 2023-12-01 | 潍坊泰兴生物化工有限责任公司 | 一种弱溶剂中易分散颜料黄138及其制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101297006B (zh) | 炭黑水性分散体及其制备方法 | |

| JPH11323232A (ja) | インクジェット用記録液およびそれを用いた記録方法 | |

| JP2000303014A (ja) | 水系顔料分散体およびインクジェット用記録液 | |

| WO2000071628A1 (en) | Ink composition and method for inkjet recording using the same | |

| JP2015013971A (ja) | インクジェット記録用水系インクの製造方法 | |

| JP2003096355A (ja) | インク組成物、該インク組成物を用いたインクジェット記録方法および記録装置 | |

| JP4323159B2 (ja) | インクジェット用インク組成物 | |

| JP2000313837A (ja) | 水性顔料分散体およびインクジェット用記録液 | |

| JP2002105352A (ja) | 自己分散型有機顔料、記録液、記録液カートリッジ、記録装置及び記録方法 | |

| JP6706504B2 (ja) | 親水化カーボンブラック水性分散体の製造方法 | |

| JP2002220557A (ja) | プロセス印刷インキセット | |

| JP2012167166A (ja) | スルホン化有機顔料塩水性分散体の製造方法 | |

| JP2002241638A (ja) | 水性顔料分散体およびインクジェット用記録液 | |

| JP4304866B2 (ja) | 水性顔料分散体の製造方法 | |

| JP2010222424A (ja) | インクジェット記録用インク、記録方法及び記録装置 | |

| JP5742097B2 (ja) | インクジェット記録用インク、並びにインクカートリッジ、インクジェット記録方法、インクジェット記録装置、及びインク記録物 | |

| JP2000169769A (ja) | インクジェット用記録液およびそれを用いたインクジェット記録方法 | |

| JP2009067830A (ja) | 顔料分散体及びそれを用いた記録用インク及びインクカートリッジ及びそれを使用した画像記録装置 | |

| JP5105046B2 (ja) | インクジェット記録用インク | |

| JPH11166131A (ja) | カーボンブラック分散液及びその製造方法並びにインク組成物 | |

| JP2012167165A (ja) | スルホン化有機顔料塩水性分散体の製造方法 | |

| JP5639883B2 (ja) | インクジェット記録用インクセット | |

| JP5454194B2 (ja) | インクジェット用記録インク、インクカートリッジ、インクジェットプリント装置、画像形成方法及び画像形成物 | |

| JP4106999B2 (ja) | 水性顔料分散体ならびにインクジェット用記録液 | |

| JP2012188567A (ja) | スルホン化カーボンブラック水性分散体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140513 |