JP2010510083A - ラッピングキャリア及びラッピング方法 - Google Patents

ラッピングキャリア及びラッピング方法 Download PDFInfo

- Publication number

- JP2010510083A JP2010510083A JP2009538474A JP2009538474A JP2010510083A JP 2010510083 A JP2010510083 A JP 2010510083A JP 2009538474 A JP2009538474 A JP 2009538474A JP 2009538474 A JP2009538474 A JP 2009538474A JP 2010510083 A JP2010510083 A JP 2010510083A

- Authority

- JP

- Japan

- Prior art keywords

- carrier

- polymer

- main surface

- workpiece

- lapping

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic System or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/27—Work carriers

- B24B37/28—Work carriers for double side lapping of plane surfaces

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Abstract

Description

本出願は、2006年11月21日出願の米国特許出願第60/866,768号の優先権を主張し、その開示は参照として本明細書に組込まれる。

本開示は、ラッピングキャリア及びかかるキャリアを使用する方法を含むラッピング方法に関する。

試験方法1、接着剤

ステンレス鋼片の表面に対するウレタンコーティングの接着性を試験するための試験方法を開発した。それぞれの試験において2つの片を53℃で2時間脱イオン水中に浸漬した。浸漬後、ステンレス鋼から剥離されないか、容易に剥がれないあらゆるコーティングを試験に合格したものと判断した。試験に合格するために、2つの片のうちの1つがこれらの基準を満たす必要がある。

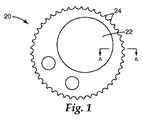

ピーターウォルターズ(Peter-Wolters)AC500(イリノイ州デスプレーンズ(Des Plaines)のピーターウォルターズオブアメリカ(Peter-Wolters of America))両面ラップ盤を使用して、800μm厚、直径100mmのシリコンウエファーを研磨して、キャリアを試験した。研磨サイクルには、10分間の研磨時間において、ぞれぞれが自体のキャリアに挿入される3つのウエファーの同時研磨工程が包含されている。キャリアの回転は、それぞれの研磨サイクルにおいて、時計回りの回転から始まり、時計回り(CW)から反時計回り(CCW)に変化する。14rpmの太陽ギア(内側リング)とともに、96回転毎分(rpm)の圧盤速度及び9.65kPa(1.4psi)の圧力で、機械を作動した。冷却及び切り屑の除去のために、脱イオン水を500mL/分で供給した。固定研磨パッドは、ミネソタ州セントポール(St. Paul)の3M社(3M Company)の4A−DT6−015トライザクト(Trizact)(商標)ダイヤモンドタイル(Diamond Tile)であって、連続する試験の前及び間に、それぞれの試験においてパッド表面の初期状態が同様となるように、CWで1分間及びCCWで1分間、600グリッドの輪状の酸化アルミニウム石で運転することで、これらを調節した。切り屑の除去は、重力測定的に決定した。特に指示がない限り、データはサイクル毎の3つのウエファーの平均である。視覚的な観測結果により、ウエファー上面及びウエファー下面に関する除去率に均一性が見られた。研磨後のウエファー端部のプロファイルが視覚的に非対称であるということは、研磨速度、即ち、ウエファーの上面と下面との間で除去速度が異なることを示している。

フィルムの機械的特性を決定するために引張試験を使用した。試験は、101.6cm/分(40インチ/分)のクロスヘッド速度で25mmのサンプル標点距離及び25mmのサンプル幅が使用される以外は、一般的にはASTM D638に従った。

試験方法4は、脱イオン水浸漬及び片面ラッピングプロセスの双方を使用して、高分子層でコーティングされたキャリアを促進磨耗試験に供する。脱イオン水の浸漬には、63℃で2時間、キャリアを脱イオン水に浸漬する工程を包含た。ラッピングプロセスを、ピーターウォルターズ(Peter-Wolters)AC500工具において実施する。4A−DT6−015トライザクト(Trizact)(商標)ダイヤモンドタイル(Diamond Tile)である固定研磨パッドを下側圧盤に取り付けた。それぞれのキャリアを、キャリアの歯を内側及び外側リングピンに噛合させて、圧盤に取り付けた。直径100mmのシリコンウエファーをキャリアに取り付けた。124.8mmの内径を有する試験されるキャリアと同じ外部形状である、3.3kgの2つのギアを試験キャリアの上部に配置した。1.13kgの4つのプレートを、リングギア内部のキャリアの中央に配置した。次に、4.5kgの2つのプレートをリングギアの上部に配置した。4.5kgのプレートは、キャリアの中央にある、1.13kgの4つのプレートとは接触していなかった。キャリアの総重量は約20kgであり、キャリアの中央部における総重量は約4.5kgであった。キャリアの接触面積は、約165cm2であり、約0.12kg/cm2のキャリアにおける平均圧力をもたらす。AC500の下側圧盤は96rpmで回転し、太陽ギアを14rpmで回転した。先の研削プロセスからのシリコンの切り屑を含有する水溶液である、試験に使用される作動流体は再利用した。先の研削プロセスは、シリコンウエファーを研削するために、6μmのダイヤモンド研磨剤、4A−DT6−015トライザクト(Trizact)(商標)ダイヤモンドタイル(Diamond Tile)パッドを使用する両面ラッピングプロセスであった。再利用される水溶液は、約0.5重量%未満のシリコンを含有していた。試験方法4における試験時間は10分間であり、その後、圧盤及びギアの回転を停止し、キャリアから重りを外し、工具からキャリアを外した。キャリアにおける高分子層の剥離を視覚的に検査した。

1.27cm(0.5インチ)幅×15.2cm(6インチ)長の304番ステンレス鋼片を使用した。このステンレス鋼片は、ベースキャリアを作製することができる材料の1つの種類を示している。片の表面をイソプロパノール又はメチルエチルケトン(MEK)で洗浄した。次に、表面を、2.54cm(1インチ)のセンター穴を備え、15cm(6インチ)の外径×2.54cm(1インチ)の幅を有するSSTグレード7Aファイン(FINE)のスコッチブライト(Scotch-Brite)(登録商標)デバリングホイール(Deburring wheel)(3M社(3M Company))で研磨することで粗化した。ステンレス鋼片の表面を、イソプロパノールで2回拭取ることで再び洗浄し、乾燥して、次にアルゴンプラズマに曝露した。プラズマプロセスは以下の通りであった。真空槽において、片を動力電極上に配置した。槽を、0.13Pa(1ミリトール)未満まで減圧した。2.7Pa(20ミリトール)でアルゴンガスを導入し、次に、2000ワットでプラズマ洗浄に使用した。1分後、電源及びガスを停止した。表1に示されるように、続いてAPLが形成されるプラズマで修飾される片を真空下で槽内に放置し、APLを形成するためにプラズマで直ちに処理した。更なるプラズマ処理が必要でない場合、槽を排気し、真空を開放した。

プラズマ1は、以下のような2工程プロセスであった。工程1:キャリアガスとして、2.7Pa(20ミリトール)においてアルゴンとともに、150sccm(立方センチメートル毎分)でテトラメチルシランを導入した。3.3Pa(25ミリトール)で10秒間、2000ワットの電力をかけた。電力及びガスの流れを停止し、槽を真空下で保持した。工程2:次に、キャリアガスとして2.7Pa(20ミリトール)においてアルゴンとともに、150sccmでテトラメチルシラン、及び500sccmで酸素を導入した。8.0Pa(60ミリトール)で20秒間、2000ワットの電力をかけた。電力及びガスの流れを停止し、槽を真空下で保持した。片の処理後、槽を排気し、真空を開放した。次にサンプルを除去した。

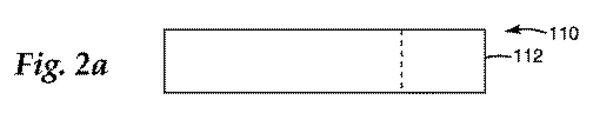

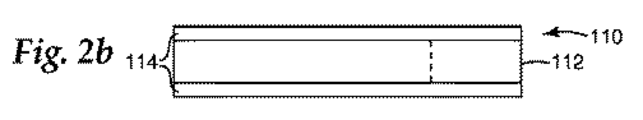

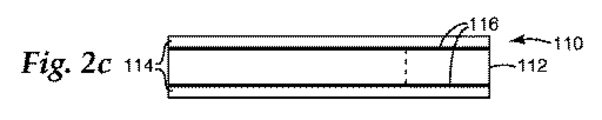

高分子層は、2つの溶液の混合物であった。第1の溶液を、L83/MEKの溶液を60/40重量比で混合することで調製した。第2の溶液を、55.50/3.75/0.75/40.00の重量比でE300/L−7604/ダウ(Dow)7/MEKを混合することで調製した。次に、600.00gの第1の溶液及び52.8gの第2の溶液を完全に混合することで、高分子層溶液を調製した。乾燥/硬化後に、高分子層が約60〜70μmの範囲の厚が得られるように、片の表面に高分子層溶液をスプレーコーティングした。片の1つの主表面をコーティングし、風乾し、90℃に設定した炉内で30分間硬化し、次に、室温まで冷却した。硬化時間を16時間に増加した以外は、第2の主表面において、コーティング/硬化プロセスを繰り返した。硬化中、片をシリコン剥離ライナー上に配置し、炉の表面に固着するのを防いだ。

コーティング用のベースキャリアは、直径17.8cm(7インチ)の軟鋼キャリアであった。高分子層を備えるキャリアを、ベースキャリアに、接着促進層1(APL1)としてC219A及び接着促進層2(APL2)としてC213Aからなる多層APL、続いて高分子層としてウレタン1を塗布することで調製した。ペイントブラシを用いて、3つのコーティング溶液を順にベースキャリアに塗布した。連続してコーティングを塗布する前に、前のコーティングを10分間、室温で乾燥させた。塗布に先立って、ウレタン1を30分間完全に混合した。一連のコーティングをキャリアの主表面の双方に塗布した。ウレタン1コーティングの乾燥に続き、コーティングを30分間、90℃に設定した炉内で硬化した。得られた複合物コーティングを、26μmのアルミナ研磨材シートと5μmのアルミナスラリーとの組み合わせで被覆し、塗装プロセスで導入された非均一物を除去した。最終的にコーティングされたキャリアは、両面に111μmのコーティングを備え、704μm厚であった。

実施例33に記載されるように、接着促進層としてC213B及び高分子層としてE58219をベースキャリアに塗布することで、高分子層を備えるキャリアを調製した。圧縮空気スプレーガンを使用して、C213Bを塗布した。ベースキャリアのそれぞれの面をC213Bでコーティングし、室温で10分間乾燥した。積層に先立って、C213Bでコーティングされたキャリアを90℃で30分間加熱処理した。E58219ウレタンフィルムをC213Bでコーティングされたキャリアに熱積層した。積層は、149℃、6800kgの負荷で15分間実施した。機械プレスの圧盤にフィルムが固着するのを防ぐために、シリコーンでコーティングされた剥離紙を使用した。金属シムを、最終的なキャリア作製物の厚さを設定するのに使用し、キャリアにおける工作物開口部の中央及びキャリア外縁に沿って配置した。かみそりの刃で切り取ることで、余分なフィルムをキャリアから除去した。最終的にコーティングされたキャリアは、80μmのウレタンフィルムとどちらかの側に接着促進剤を加えた厚さが642μmであった。

溶液をシリコン剥離ライナー上に注ぎ、次に溶液を適切な厚さまで供給することで、ウレタン1のフィルムを調製した。コーティングを乾燥し、次に90℃で30分間硬化した。フィルムを剥離ライナーから取り除いた。

ベースキャリアは、図3に示すように、直径17.8cm(7インチ)の400シリーズステンレス鋼キャリアであった。ベースキャリアの接触面積は、約165cm2(25.6インチ2)であった。

APLの塗布に先立って、キャリアは、洗浄手順に以下の変更がなされる以外は、実施例1〜32のステンレス鋼片において記載される洗浄手順に従って溶媒で洗浄した。ベースキャリアにおいて対向する2つの主表面を、80グリットの酸化アルミニウムでコーティングされた研磨材(3M社(3M Company))を使用して、ランダムオービタルパームサンダーで研磨することで粗化した。このプロセスを、スコッチブライト(Scotch-Brite)(登録商標)デバリングホイール(Deburring wheel)(3M社(3M Company))を使用する粗化プロセスに置き換えた。実施例39〜42において、アルゴンプラズマ洗浄処理は実施例1〜32のものであった。ここで留意すべきは、アルゴンプラズマ洗浄処理は、これらの実施例において、以下に記載されるスパッタコーティングプロセスとは異なる真空槽で実行したことである。実施例37及び38におけるプラズマ洗浄処理は以下の通りであった。まず、200sccmのガス流速、2.7Pa(20ミリトール)の圧力及び2000ワットの電力のもとで、2分間、キャリアをアルゴンプラズマで処理し、アルゴンイオン衝撃を使用して基材を物理的に洗浄した。アルゴンプラズマ処理工程の直後、500sccmのガス流速、7.3Pa(55ミリトール)及び1000ワットの電力もとで、30秒間、酸素プラズマでサンプルを更に処理した。

実施例1〜32の高分子層を作製するのに使用するのと同様の材料及び同様のプロセスを、実施例37〜42の高分子を製造するのに使用した。

本実施例のキャリアは、直径17.8cm(7インチ)のラミテックス(Lamitex)(商標)ガラス充填エポキシキャリア(ペンシルバニア州カーライル(Carlisle)のPRホフマン社(PR Hoffman))であった。

本実施例のキャリアは、直径17.8cm(7インチ)の軟鋼キャリア(非コーティング)であった。

本実施例のフィルムは、PE1であった。

試験方法1を使用して、ステンレス鋼片に対する高分子層の接着性に関して、実施例1〜32を試験した。結果を表1に示す。全実施例が接着試験に合格した。

試験方法2を使用して、ガラス充填エポキシキャリアをソーカットシリコンウエファー及び事前に研磨されたウエファーの双方を研磨するのに使用した。上面及び下面における除去速度は、キャリアの回転方向に影響されず、プロセスは同様の除去速度(ソーカットウエファーにおいて6.26〜6.34μm/分及び事前に研磨されるウエファーにおいて1.28〜2.81μm/分)を示した。表面粗さも上面(Rq=37.6nm)及び下面(Rq=40.1nm)において同様であった。除去速度が低いということは、研磨材が目つぶれしていることを示している。

試験方法2を使用して、非コーティング軟鋼キャリアをソーカットシリコンウエファー及び事前に研磨されたウエファーの双方を研磨するのに使用した。最後の調整運転と同じ方向にキャリアが回転する際、除去速度が高まった。上側パッドが下側パッドよりも多く切削するため、プロセスは対称的ではなかった。ウエファーの表面粗さも対称的ではなかった(上部Rq=31.3nm及び下部Rq=23.8nm)。比較例Bにおける試験結果を以下の表IIIに示す。

試験方法2及び(以下に)示された修正を使用して、実施例33に記載のキャリアを使用して研磨を実行した。ソーカットシリコンウエファーを使用した。最初に、10分の研磨サイクルを3回実行した。除去速度は、ウエファーの厚さがキャリアの厚さと同様になるほど高かった。試験方法を5分間の研磨サイクル時間に変更した。最初の6回の5分サイクル中に観察された除去速度平均は、18枚のウエファーに対して、15.7μm/分であった。試験を中断し、翌朝、調整又はならし運転なしに再開した。2回目の6回の5分間のサイクル中に観察された除去速度平均は、18枚のウエファー対して、19.2μm/分であった。比較例A及びBよりも著しく高い除去速度が観察された。30分間隔でキャリアの磨耗を点検し、最初の3回の10分間の研磨サイクルを含む、90分にわたる試験で、0.09μm/分の磨耗を被ったことが分かった。ウエファーの上面と下面の間の表面粗さが同様であることで、ウエファーの上面と下面との間の研磨挙動が対称的であることが示された。

試験方法2及び(以下に)示された修正を使用して、実施例34に記載のキャリアを使用して研磨を実行した。ソーカットシリコンウエファーを使用して、研磨を実行した。研磨サイクル時間は5分間であり、全研磨時間は120分であった(即ち、全部で24サイクルであった)。研磨後、表IVに示すように、除去速度を測定した。比較例A及びBよりも著しく高い除去速度が観察された。最初の4回の研磨サイクルを除いて、除去速度は、各サイクルにわたり良好な安定性も示した。コーティングされたキャリアの除去速度は、キャリアの回転方向により敏感でないことを示している。キャリアの磨耗は、30分間隔で測定した。キャリアの厚さが最終的なシリコンウエファーの厚さよりも小さい領域において、最後の90分間にわたるキャリアの磨耗速度は、0.08μm/分であった。研磨されたウエファーの表面粗さ(Rq)は、106.1nmであると測定された。実施例34のキャリアで研磨されたウエファーの表面粗さ及び除去速度は、上面及び下面の双方で同様であった。これは、ウエファーの上面と下面との間における研磨が対称的であったことを示している。更なる改良点は、キャリアにおける時計回り及び反時計回りの回転の双方で除去速度が同様であることであった。

それぞれ実施例35、実施例36及び比較例Cとして示される、ウレタン1、E58219及びPE1のフリーフィルム(キャリアの高分子層としていくつかの有用性を示すポリエステルフィルム)を、試験方法3に従って試験した。結果を表Vに示す。概して、ポリウレタンフィルム表面を備えるキャリアの耐用年数は、ポリエステルフィルム表面を有するキャリアよりも著しく向上した。破断応力に対する高エネルギーは、キャリアの耐用年数の上昇と良好に関連している。

試験方法4を使用して、高分子層の接着性に関してキャリアを試験した。結果を表IIに示す。実施例39〜42は、全てこの厳しい試験に合格した。実施例37及び38は、試験方法4における過酷な条件に耐えられなかったが、より過酷でない条件においては好適である。

Claims (20)

- 第1主表面、第2主表面及び工作物を保持するための少なくとも1つの開口部を有するベースキャリアを備えるラッピングキャリアであって、前記開口部が、前記第1主表面から前記ベースキャリアを通って前記第2主表面に伸び、

a)前記ベースキャリアが第1金属を備え、

b)前記開口部の周囲が、前記第1金属を備える前記ベースキャリアの第3表面によって画定され、

c)前記第1主表面の少なくとも一部分又は前記第1主表面及び第2主表面のそれぞれの少なくとも一部分が高分子領域を備え、前記高分子領域が少なくとも10ジュールの破損に至る仕事量を有するポリマーを含む、ラッピングキャリア。 - 前記第1主表面又は前記第1主表面及び第2主表面のそれぞれが、2つ以上の高分子領域を備える、請求項1に記載のキャリア。

- 前記第3主表面の少なくとも一部分が、高分子コーティングを備える、請求項1に記載のキャリア。

- 前記高分子領域が、少なくとも15ジュールの破損に至る仕事量を有するポリマーを備える、請求項1に記載のキャリア。

- 前記高分子領域が、熱硬化性ポリマー、熱可塑性ポリマー、熱硬化性ポリウレタン、熱可塑性ポリウレタン、又はこれらの組み合わせを備える、請求項1に記載のキャリア。

- 前記高分子領域の少なくとも1つの区域において、接着促進層が前記第1金属と前記高分子領域との間に挿入される、請求項1に記載のキャリア。

- 前記接着促進層が共有結合した原子を含み、前記共有結合した原子が、炭素に結合した酸素、シリコンに結合した酸素、炭素に結合した窒素、窒素に結合した水素、ニッケルに結合したクロム、ジルコニウムに結合した酸素又はアルミニウムに結合した酸素を含む原子対のうちの少なくとも1つから選択される、請求項6に記載のキャリア。

- 前記接着促進層が、少なくとも第1接着促進層及び第2接着促進層を含む多層接着促進層を備え、前記第1接着促進層及び第2接着促進層が化学的に異なる、請求項6に記載のキャリア。

- 第2の乾燥硬化された接着化合物を含む第2接着促進層に隣接して、第1接着促進層が第1の乾燥硬化された接着化合物を含む、請求項8に記載のキャリア。

- 第1主表面、第2主表面、工作物を保持するための少なくとも1つの開口部を有するベースキャリアを備えるラッピングキャリアであって、前記開口部が、前記第1主表面から前記ベースキャリアを通って前記第2主表面に伸び、

a)ベースキャリアが第1金属又はポリマーを備え、

b)前記第1主表面の少なくとも一部分又は前記第1主表面及び第2主表面のそれぞれの少なくとも一部分が高分子領域を備え、

c)前記高分子領域の少なくとも一部分において、少なくとも1つの接着促進層が、前記高分子領域とベースキャリアとの間に挿入され、前記接着促進層が、無機コーティングを備える、ラッピングキャリア。 - 前記無機コーティングが、第2金属、金属酸化物、又はこれらの組み合わせを備える、請求項10に記載のキャリア。

- 前記第1金属が鋼又はステンレス鋼を備え、前記ポリマーが熱硬化性ポリマー、熱可塑性ポリマー又はこれらの組み合わせを備え、任意で、前記第2金属がアルミニウム又は窒化チタンアルミニウムを備え、前記金属酸化物がシリカ、ジルコニア、アルミナ又はこれらの組み合わせを含む、請求項11に記載のキャリア。

- 前記高分子領域が、熱硬化性ポリマー、熱可塑性ポリマー、熱硬化性ポリウレタン、熱可塑性ポリウレタン、又はこれらの組み合わせを備える、請求項11に記載のキャリア。

- 前記ラップ盤が片面ラップ盤であり、更に前記キャリアが前記ラップ盤の研磨表面と接触するベースキャリアの表面上に高分子領域を備える、請求項12に記載の方法。

- a.2つの対向するラッピング表面を有する両面ラップ盤又は片面ラップ盤を提供する工程と、

b.第1主表面、第2主表面及び工作物を保持するための少なくとも1つの開口部を有するベースキャリアを備え、前記開口部が前記第1主表面から前記ベースキャリアを通って前記第2主表面に伸びている、請求項1〜14のいずれか一項に記載のキャリアを提供する工程であって、

i)前記ベースキャリアが第1金属を備え、

ii)前記開口部の周囲が、前記第1金属からなる前記ベースキャリアの第3表面によって画定され、

iii)前記第1主表面の少なくとも一部分又は前記第1主表面及び第2主表面のそれぞれの少なくとも一部分が高分子領域を備え、前記高分子領域が、少なくとも10ジュールの破損に至る仕事量を有するポリマーを含む工程と、

c.工作物を提供する工程と、

d.前記開口部に前記工作物を挿入する工程と、

e.前記ラップ盤に前記キャリアを挿入する工程と、

f.前記ラッピング表面と工作物との間の接触を維持しながら、前記工作物とラッピング表面との間に相対運動を提供する工程と、

g.前記工作物の少なくとも一部分を除去する工程、を含む、ラッピング方法。 - 前記ラップ盤が、2つの対向するラッピング表面を有する両面ラップ盤であり、更に前記ラッピング表面と工作物との間の接触を維持しながら、前記工作物と2つの対向するラッピング表面との間に相対運動を提供する工程を含む、請求項15に記載の方法。

- 更に、前記工作物とラッピング表面との間の境界面において作動流体を提供する工程を含み、任意で前記作動流体が砥粒を含む、請求項15に記載の方法。

- 前記2つの対向するラッピング表面の少なくとも1つが、三次元の表面模様付きの固定研摩物品である、請求項16に記載の方法。

- 前記三次元の表面模様付きの固定研摩物品が、バインダー中に配置されるダイヤモンド粒子及び/又は粒塊を含む、請求項17に記載の方法。

- 前記2つの対向するラッピング表面の少なくとも1つが、ペレットラップを備える、請求項16に記載の方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US86676806P | 2006-11-21 | 2006-11-21 | |

| PCT/US2007/085103 WO2008064158A2 (en) | 2006-11-21 | 2007-11-19 | Lapping carrier and method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010510083A true JP2010510083A (ja) | 2010-04-02 |

| JP2010510083A5 JP2010510083A5 (ja) | 2011-01-06 |

Family

ID=39430535

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009538474A Pending JP2010510083A (ja) | 2006-11-21 | 2007-11-19 | ラッピングキャリア及びラッピング方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US8137157B2 (ja) |

| EP (1) | EP2097221A4 (ja) |

| JP (1) | JP2010510083A (ja) |

| KR (1) | KR101494912B1 (ja) |

| CN (1) | CN101541477B (ja) |

| TW (1) | TWI428205B (ja) |

| WO (1) | WO2008064158A2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009099980A (ja) * | 2007-10-17 | 2009-05-07 | Siltronic Ag | キャリア、キャリアを被覆する方法並びに半導体ウェハの両面を同時に材料除去する加工方法 |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2439768B1 (en) * | 2009-06-04 | 2022-02-09 | SUMCO Corporation | Fixed-abrasive-grain machining apparatus, fixed-abrasive-grain machining method, and semiconductor-wafer manufacturing method |

| KR101209271B1 (ko) * | 2009-08-21 | 2012-12-06 | 주식회사 엘지실트론 | 양면 연마 장치와 양면 연마 장치용 캐리어 |

| CN102267108A (zh) * | 2010-06-03 | 2011-12-07 | 中国砂轮企业股份有限公司 | 具有改质钻石磨料的研磨工具及其制造方法 |

| DE102010032501B4 (de) * | 2010-07-28 | 2019-03-28 | Siltronic Ag | Verfahren und Vorrichtung zum Abrichten der Arbeitsschichten einer Doppelseiten-Schleifvorrichtung |

| DE102010042040A1 (de) | 2010-10-06 | 2012-04-12 | Siltronic Ag | Verfahren zum Schleifen einer Halbleiterscheibe |

| DE102011003008B4 (de) | 2011-01-21 | 2018-07-12 | Siltronic Ag | Führungskäfig und Verfahren zur gleichzeitig beidseitigen Material abtragenden Bearbeitung von Halbleiterscheiben |

| US20130017765A1 (en) * | 2011-07-11 | 2013-01-17 | 3M Innovative Properties Company | Lapping carrier and method of using the same |

| DE102011089570A1 (de) | 2011-12-22 | 2013-06-27 | Siltronic Ag | Führungskäfig zum beidseitigen Schleifen von mindestens einem scheibenförmigen Werkstück zwischen zwei rotierenden Arbeitsscheiben einer Schleifvorrichtung, Verfahren zur Herstellung des Führungskäfigs und Verfahren zum gleichzeitigen beidseitigen Schleifen von scheibenförmigen Werkstücken unter Verwendung des Führungskäfigs |

| US9017139B2 (en) | 2013-03-12 | 2015-04-28 | Seagate Technology Llc | Lapping carrier having hard and soft properties, and methods |

| CN104924196A (zh) * | 2014-03-20 | 2015-09-23 | 六晶金属科技(苏州)有限公司 | 一种led芯片级封装用金属基板的研磨方法 |

| WO2015157412A1 (en) * | 2014-04-10 | 2015-10-15 | Shell Oil Company | A method of making a supported gas separation membrane |

| KR20160147917A (ko) | 2014-05-02 | 2016-12-23 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 불연속된 구조화된 연마 용품 및 작업편의 연마 방법 |

| CN104385121A (zh) * | 2014-09-30 | 2015-03-04 | 无锡康柏斯机械科技有限公司 | 一种硬盘基片研磨机的研磨承载装置 |

| JP6707831B2 (ja) * | 2015-10-09 | 2020-06-10 | 株式会社Sumco | 研削装置および研削方法 |

| US10556317B2 (en) * | 2016-03-03 | 2020-02-11 | P.R. Hoffman Machine Products Inc. | Polishing machine wafer holder |

| US20170252893A1 (en) * | 2016-03-03 | 2017-09-07 | P.R. Hoffman Machine Products Inc. | Polishing machine work piece holder |

| CN108020774B (zh) * | 2017-11-30 | 2020-03-20 | 上海华力微电子有限公司 | 小样品的去层方法 |

| US10792786B2 (en) | 2018-02-12 | 2020-10-06 | Seagate Technology Llc | Lapping carrier system with optimized carrier insert |

| CN113496870B (zh) * | 2020-04-03 | 2022-07-26 | 重庆超硅半导体有限公司 | 一种集成电路用硅片边缘形貌控制方法 |

| CN112435954B (zh) * | 2020-11-25 | 2024-01-26 | 西安奕斯伟材料科技股份有限公司 | 一种晶圆载体的处理方法和晶圆载体 |

| CN113146465B (zh) * | 2021-04-06 | 2023-03-21 | 安徽禾臣新材料有限公司 | 一种薄型晶片双面研磨用吸附垫及生产方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1133895A (ja) * | 1997-07-17 | 1999-02-09 | Shin Kobe Electric Mach Co Ltd | 被研磨物保持のためのキャリア材 |

| JPH11254305A (ja) * | 1998-03-12 | 1999-09-21 | Shin Etsu Handotai Co Ltd | ウエーハの両面研磨方法と該研磨方法に用いるウエーハキャリア |

Family Cites Families (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3453783A (en) | 1966-06-30 | 1969-07-08 | Texas Instruments Inc | Apparatus for holding silicon slices |

| US3691694A (en) * | 1970-11-02 | 1972-09-19 | Ibm | Wafer polishing machine |

| DE3524978A1 (de) | 1985-07-12 | 1987-01-22 | Wacker Chemitronic | Verfahren zum beidseitigen abtragenden bearbeiten von scheibenfoermigen werkstuecken, insbesondere halbleiterscheiben |

| JPH0373265A (ja) * | 1989-05-02 | 1991-03-28 | Sekisui Chem Co Ltd | 被研磨物保持用キャリヤ及びその製造方法 |

| JP2849533B2 (ja) | 1993-08-18 | 1999-01-20 | 長野電子工業株式会社 | ウェーハの研磨方法 |

| JP3379097B2 (ja) | 1995-11-27 | 2003-02-17 | 信越半導体株式会社 | 両面研磨装置及び方法 |

| US6077616A (en) * | 1997-02-10 | 2000-06-20 | Aluminum Company Of America | Laminated strip for use as reflective vehicle trim |

| US5882245A (en) | 1997-02-28 | 1999-03-16 | Advanced Ceramics Research, Inc. | Polymer carrier gears for polishing of flat objects |

| JPH1110530A (ja) | 1997-06-25 | 1999-01-19 | Shin Etsu Handotai Co Ltd | 両面研磨用キャリア |

| US6030280A (en) | 1997-07-23 | 2000-02-29 | Speedfam Corporation | Apparatus for holding workpieces during lapping, honing, and polishing |

| JP2974007B1 (ja) * | 1997-10-20 | 1999-11-08 | 新神戸電機株式会社 | 被研磨物保持材及び被研磨物の製造法 |

| US6080042A (en) * | 1997-10-31 | 2000-06-27 | Virginia Semiconductor, Inc. | Flatness and throughput of single side polishing of wafers |

| CA2251056A1 (en) * | 1997-11-20 | 1999-05-20 | General Electric Company | Impact modified compositions of compatibilized polyphenylene ether-polyamide resin blends |

| JPH11267964A (ja) * | 1998-03-20 | 1999-10-05 | Speedfam Co Ltd | 平面研磨装置及びそれに用いるキャリヤ |

| US6419555B1 (en) * | 1999-06-03 | 2002-07-16 | Brian D. Goers | Process and apparatus for polishing a workpiece |

| TW431434U (en) * | 1999-10-22 | 2001-04-21 | Ind Tech Res Inst | Carrier for carrying non-circular workpiece |

| DE10023002B4 (de) | 2000-05-11 | 2006-10-26 | Siltronic Ag | Satz von Läuferscheiben sowie dessen Verwendung |

| JP3439726B2 (ja) | 2000-07-10 | 2003-08-25 | 住友ベークライト株式会社 | 被研磨物保持材及びその製造方法 |

| US6454635B1 (en) | 2000-08-08 | 2002-09-24 | Memc Electronic Materials, Inc. | Method and apparatus for a wafer carrier having an insert |

| US6709981B2 (en) * | 2000-08-16 | 2004-03-23 | Memc Electronic Materials, Inc. | Method and apparatus for processing a semiconductor wafer using novel final polishing method |

| JP2002160156A (ja) | 2000-11-27 | 2002-06-04 | Fukushichi Fukuzaki | 研磨用キャリア |

| DE10060697B4 (de) * | 2000-12-07 | 2005-10-06 | Siltronic Ag | Doppelseiten-Polierverfahren mit reduzierter Kratzerrate und Vorrichtung zur Durchführung des Verfahrens |

| DE10132504C1 (de) | 2001-07-05 | 2002-10-10 | Wacker Siltronic Halbleitermat | Verfahren zur beidseitigen Material abtragenden Bearbeitung von Halbleiterscheiben und seine Verwendung |

| US7008310B2 (en) * | 2001-08-01 | 2006-03-07 | Entegris, Inc. | Wafer carrier wear indicator |

| US6673870B2 (en) * | 2002-05-13 | 2004-01-06 | The Procter & Gamble Company | Compositions of polyolefins and hyperbranched polymers with improved tensile properties |

| US20040261945A1 (en) | 2002-10-02 | 2004-12-30 | Ensinger Kunststofftechnoligie Gbr | Retaining ring for holding semiconductor wafers in a chemical mechanical polishing apparatus |

| US20040259485A1 (en) | 2002-10-02 | 2004-12-23 | Ensinger Kunstsofftechnoligie Gbr | Retaining ring for holding semiconductor wafers in a chemical mechanical polishing apparatus |

| DE10250823B4 (de) * | 2002-10-31 | 2005-02-03 | Siltronic Ag | Läuferscheibe und Verfahren zur gleichzeitig beidseitigen Bearbeitung von Werkstücken |

| US7008308B2 (en) * | 2003-05-20 | 2006-03-07 | Memc Electronic Materials, Inc. | Wafer carrier |

| US20080166952A1 (en) * | 2005-02-25 | 2008-07-10 | Shin-Etsu Handotai Co., Ltd | Carrier For Double-Side Polishing Apparatus, Double-Side Polishing Apparatus And Double-Side Polishing Method Using The Same |

-

2007

- 2007-11-19 US US12/513,705 patent/US8137157B2/en active Active

- 2007-11-19 CN CN2007800432855A patent/CN101541477B/zh active Active

- 2007-11-19 EP EP07864595A patent/EP2097221A4/en not_active Withdrawn

- 2007-11-19 WO PCT/US2007/085103 patent/WO2008064158A2/en active Application Filing

- 2007-11-19 KR KR20097010304A patent/KR101494912B1/ko active IP Right Grant

- 2007-11-19 JP JP2009538474A patent/JP2010510083A/ja active Pending

- 2007-11-20 TW TW096144003A patent/TWI428205B/zh not_active IP Right Cessation

-

2012

- 2012-02-07 US US13/367,424 patent/US8795033B2/en not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1133895A (ja) * | 1997-07-17 | 1999-02-09 | Shin Kobe Electric Mach Co Ltd | 被研磨物保持のためのキャリア材 |

| JPH11254305A (ja) * | 1998-03-12 | 1999-09-21 | Shin Etsu Handotai Co Ltd | ウエーハの両面研磨方法と該研磨方法に用いるウエーハキャリア |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009099980A (ja) * | 2007-10-17 | 2009-05-07 | Siltronic Ag | キャリア、キャリアを被覆する方法並びに半導体ウェハの両面を同時に材料除去する加工方法 |

| US9539695B2 (en) | 2007-10-17 | 2017-01-10 | Siltronic Ag | Carrier, method for coating a carrier, and method for the simultaneous double-side material-removing machining of semiconductor wafers |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20090082414A (ko) | 2009-07-30 |

| US8137157B2 (en) | 2012-03-20 |

| WO2008064158A3 (en) | 2008-07-10 |

| EP2097221A2 (en) | 2009-09-09 |

| CN101541477A (zh) | 2009-09-23 |

| TW200848207A (en) | 2008-12-16 |

| US20100048105A1 (en) | 2010-02-25 |

| CN101541477B (zh) | 2011-03-09 |

| WO2008064158A2 (en) | 2008-05-29 |

| KR101494912B1 (ko) | 2015-02-23 |

| EP2097221A4 (en) | 2013-01-02 |

| US8795033B2 (en) | 2014-08-05 |

| TWI428205B (zh) | 2014-03-01 |

| US20120135669A1 (en) | 2012-05-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101494912B1 (ko) | 래핑 캐리어 및 방법 | |

| KR101275441B1 (ko) | 캐리어, 캐리어의 코팅 방법, 및 반도체 웨이퍼의 양면 재료를 동시에 제거하는 가공 방법 | |

| JP2012513908A (ja) | ラッピング用にコーティングされたキャリア、並びにその作製方法及び使用方法 | |

| KR101019447B1 (ko) | 복수 개의 반도체 웨이퍼의 양면 동시 연마 방법 | |

| KR101174143B1 (ko) | 피연마물 유지용 캐리어 | |

| US20130017765A1 (en) | Lapping carrier and method of using the same | |

| TW201231218A (en) | Method for providing a respective flat working layer on each of the two working disks of a double-side processing apparatus | |

| US9358669B2 (en) | High adhesion resin-mineral systems | |

| US6203417B1 (en) | Chemical mechanical polishing tool components with improved corrosion resistance | |

| CN108430701B (zh) | 研磨材 | |

| WO2000078504A1 (en) | Method and apparatus for increasing the lifetime of a workpiece retaining structure and conditioning a polishing surface | |

| JP4698178B2 (ja) | 被研磨物保持用キャリア | |

| JP2001150351A (ja) | ドレッシング用電着砥石 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101109 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101109 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121204 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130304 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130924 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131224 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140603 |