JP2010146901A - 電極およびその製造方法 - Google Patents

電極およびその製造方法 Download PDFInfo

- Publication number

- JP2010146901A JP2010146901A JP2008324131A JP2008324131A JP2010146901A JP 2010146901 A JP2010146901 A JP 2010146901A JP 2008324131 A JP2008324131 A JP 2008324131A JP 2008324131 A JP2008324131 A JP 2008324131A JP 2010146901 A JP2010146901 A JP 2010146901A

- Authority

- JP

- Japan

- Prior art keywords

- layer

- active material

- current collector

- polymer material

- electrode

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/04—Processes of manufacture in general

- H01M4/043—Processes of manufacture in general involving compressing or compaction

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/04—Construction or manufacture in general

- H01M10/0413—Large-sized flat cells or batteries for motive or stationary systems with plate-like electrodes

- H01M10/0418—Large-sized flat cells or batteries for motive or stationary systems with plate-like electrodes with bipolar electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/058—Construction or manufacture

- H01M10/0585—Construction or manufacture of accumulators having only flat construction elements, i.e. flat positive electrodes, flat negative electrodes and flat separators

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/04—Processes of manufacture in general

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/04—Processes of manufacture in general

- H01M4/043—Processes of manufacture in general involving compressing or compaction

- H01M4/0433—Molding

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/62—Selection of inactive substances as ingredients for active masses, e.g. binders, fillers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/62—Selection of inactive substances as ingredients for active masses, e.g. binders, fillers

- H01M4/621—Binders

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/62—Selection of inactive substances as ingredients for active masses, e.g. binders, fillers

- H01M4/621—Binders

- H01M4/622—Binders being polymers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/62—Selection of inactive substances as ingredients for active masses, e.g. binders, fillers

- H01M4/621—Binders

- H01M4/622—Binders being polymers

- H01M4/623—Binders being polymers fluorinated polymers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/64—Carriers or collectors

- H01M4/66—Selection of materials

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/64—Carriers or collectors

- H01M4/66—Selection of materials

- H01M4/665—Composites

- H01M4/667—Composites in the form of layers, e.g. coatings

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/64—Carriers or collectors

- H01M4/66—Selection of materials

- H01M4/668—Composites of electroconductive material and synthetic resins

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/052—Li-accumulators

- H01M10/0525—Rocking-chair batteries, i.e. batteries with lithium insertion or intercalation in both electrodes; Lithium-ion batteries

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/10—Methods of surface bonding and/or assembly therefor

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49108—Electric battery cell making

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49002—Electrical device making

- Y10T29/49108—Electric battery cell making

- Y10T29/49114—Electric battery cell making including adhesively bonding

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Composite Materials (AREA)

- Battery Electrode And Active Subsutance (AREA)

- Secondary Cells (AREA)

- Cell Electrode Carriers And Collectors (AREA)

- Battery Mounting, Suspending (AREA)

Abstract

【解決手段】導電性を有する樹脂層を含む集電体と、前記樹脂層上に形成されてなり、活物質および結着高分子材料を含む活物質層と、を有し、前記活物質層に前記樹脂層が融着されてなる、電極。

【選択図】なし

Description

集電体2は、導電性を有する樹脂層を少なくとも1つ含む。樹脂層は、活物質層と熱融着するために、活物質層と接する側、すなわち集電体の最外層の少なくとも1方が樹脂層となる。集電体は、少なくとも樹脂層を必須に含めばよく、具体的には、1以上の樹脂層からなる集電体、樹脂層および金属箔の積層体等が挙げられる。好ましくは、軽量化の観点から、1以上の樹脂層(単一の樹脂層または2以上の樹脂層の積層体)からなる集電体である。

[正極(正極活物質層)及び負極(負極活物質層)]

活物質層13または15は活物質を含み、必要に応じてその他の添加剤をさらに含む。

本発明の電極の好適な製造方法(以下、第二実施形態とも称する)は、導電性を有する樹脂層を含む集電体の樹脂層上に活物質および結着高分子材料を含む活物質層を形成する第一工程と、前記樹脂層と前記活物質層とを熱融着する第二工程と、を含む。

高分子材料を含む樹脂層は、好ましくはスプレー法またはコーティング法を用いることにより製造可能である。例えば、高分子材料を含むスラリーを調製し、これを塗布し硬化させる手法が挙げられる。スラリーの調製に用いられる高分子材料の具体的な形態については上述した通りであるため、ここでは説明を省略する。前記スラリーに含まれる他の成分としては、導電性フィラーが挙げられる。導電性フィラーの具体例については上述の通りであるために、ここでは説明を省略する。あるいは、以下の方法によっても集電体を製造することができる。高分子材料と、場合により導電性フィラーと、更に必要があれば、適当な溶剤とを加えて溶融混錬し、ペレットを得る。得られたペレットを押し出して成型してシートまたはフィルムを得て樹脂層を得てもよい。

第二工程は、樹脂層と活物質層とを熱融着する工程である。電極−転写基板積層体、または電極(電極スラリーが塗布された集電体)に熱をかけることで、樹脂層と活物質層とが熱融着する。この際、圧力をかけながら熱融着を行ってもよい。

電解質層17を構成する電解質としては、充放電時に正負極間を移動するリチウムイオンのキャリアーとしての機能を有するものであれば特に制限されず、液体電解質、ポリマー電解質、無機固体電解質(酸化物系固体電解質、硫化物系固体電解質)等が用いられうる。

最外層集電体(集電板)としては、例えば、アルミニウム箔、ステンレス(SUS)箔、ニッケルとアルミニウムのクラッド材、銅とアルミニウムのクラッド材、あるいはこれらの金属の組み合わせのめっき材などが挙げられるが、中でも正極、負極両電位に耐えうる集電体とするためには、アルミニウム箔、ステンレス箔が好ましい。最外層集電体として、上記高分子材料を含む集電体を用いてもよい。

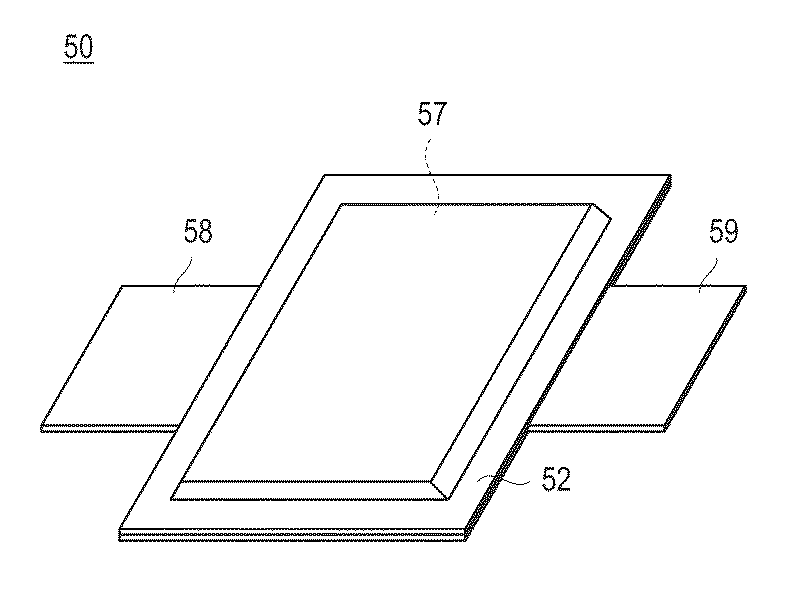

電池外部に電流を取り出す目的で、各集電体に電気的に接続されたタブ(正極タブ25および負極タブ27)が電池外装材の外部に取り出されている。具体的には、図3に示すように最外層正極集電体11aに電気的に接続された正極タブ25と最外層負極集電体11bに電気的に接続された負極タブ27とが、電池外装材29であるラミネートシートの外部に取り出される。

正極端子リードおよび負極端子リードに関しても、必要に応じて使用する。例えば、最外層集電体11aおよび11bから出力電極端子となる正極タブ25および負極タブ27を直接取り出す場合には、正極端子リードおよび負極端子リードは用いなくてもよい。

電池外装材29としては、公知の金属缶ケースを用いることができるほか、発電要素を覆うことができる、アルミニウムを含むラミネートフィルムを用いた袋状のケースが用いられうる。該ラミネートフィルムには、例えば、PP、アルミニウム、ナイロンをこの順に積層してなる3層構造のラミネートフィルム等を用いることができるが、これらに何ら制限されるものではない。高出力化や冷却性能に優れ、EV、HEV用の大型機器用電池に好適に利用することができるラミネートフィルムが望ましい。

図3は、本発明に係る非水電解質二次電池の代表的な実施形態である積層型の扁平な非双極型あるいは双極型のリチウムイオン二次電池の外観を表した斜視図である。

本発明の組電池は、上記電池を複数個接続して構成した物である。詳しくは少なくとも2つ以上用いて、直列化あるいは並列化あるいはその両方で構成されるものである。直列、並列化することで容量および電圧を自由に調節することが可能になる。なお、本発明の組電池では、非双極型リチウムイオン二次電池と双極型リチウムイオン二次電池を用いて、これらを直列に、並列に、または直列と並列とに、複数個組み合わせて、組電池を構成することもできる。

本発明の車両は、上記電池またはこれらを複数個組み合わせてなる組電池を搭載したことを特徴とするものである。本発明の電池は高い出力であるから、電池を搭載するとEV走行距離の長いプラグインハイブリッド電気自動車や、一充電走行距離の長い電気自動車を構成できる。言い換えれば、本発明の非水電解質二次電池またはこれらを複数個組み合わせてなる組電池は、車両の駆動用電源として用いられうる。車両としては、例えば、自動車ならばハイブリット車、燃料電池車、電気自動車(いずれも四輪車(乗用車、トラック、バスなどの商用車、軽自動車など)のほか、二輪車(バイク)や三輪車を含む)が挙げられる。ただし、用途が自動車に限定されるわけではなく、他の車両、例えば、電車などの移動体の各種電源であっても適用は可能であるし、無停電電源装置などの載置用電源として利用することも可能である。

1.正極電極スラリーの調製

正極活物質として、LiMn2O4(平均粒径:5μm)(85質量%)、導電助剤としてアセチレンブラック(5質量%)、および結着高分子材料としてポリフッ化ビニリデン(PVdF)(10質量%)からなる固形分に対し、スラリー粘度調整溶媒であるN−メチル−2−ピロリドン(NMP)を適量添加して、正極電極スラリーを調製した(粘度2000cps)。なお、PVdFの軟化点は134℃、融点は169℃である。

負極活物質として、ハードカーボン(平均粒径:5μm)(85質量%)、導電助剤としてアセチレンブラック(5質量%)、および結着高分子材料としてポリフッ化ビニリデン(PVdF)(10質量%)からなる固形分に対し、スラリー粘度調整溶媒であるN−メチル−2−ピロリドン(NMP)を適量添加して、負極電極スラリーを調製した(粘度2000cps)。なお、PVdFの軟化点は134℃、融点は169℃である。

アルミ箔に、1.で得られた正極電極スラリーを塗布した。また、同様に、別の銅箔に、2.で得られた負極電極スラリーを塗布した。

ポリプロピレン製の多孔質フィルムセパレータ20μmの両面に、前記電解質材料を塗布し、50℃でDMCを乾燥させることでゲルポリマー電解質層を得た。

双極型電極の正極上にゲル電解質層をのせ、その周りに幅12mmのPE製フィルムをおきシール材とした。このような双極型電極を5層積層したのちにシール部を上下からプレス(熱と圧力)をかけ融着し、各層をシールした(プレス条件:0.2MPa、160℃、5s)。

高分子材料としてポリプロピレン(軟化点:140℃、融点:155℃)(70質量%)および導電性フィラーとしてカーボン微粒子(30質量%)からなる集電体(厚み50μm)を用いたこと以外は、実施例1と同様にして双極型電池を作製した。

高分子材料としてポリプロピレン(軟化点:140℃、融点:155℃)(90質量%)および導電性フィラーとしてAu微粒子(平均粒径10nm)(10質量%)からなる集電体(厚み50μm)を用いたこと以外は、実施例1と同様にして双極型電池を作製した。

高分子材料としてポリエチレン(軟化点:115℃、融点:130℃)(90質量%)および導電性フィラーとしてAu微粒子(平均粒径10nm)(10質量%)からなる集電体(厚み50μm)を用いたこと以外は、実施例1と同様にして双極型電池を作製した。

1.正極電極スラリーおよび負極電極スラリーの調製

結着高分子材料として熱硬化性樹脂であるエポキシ樹脂を用いたこと以外は、実施例1と同様にして、正極電極スラリーおよび負極電極スラリーを調整した。

高分子材料としてポリイミド(軟化点:350℃、融点:400℃)(70質量%)および導電性フィラーとしてカーボン微粒子(ケッチェンブラック、平均粒径100nm)(30質量%)からなる集電体(厚み50μm)を用い、410℃で熱融着を行ったこと以外は、実施例1と同様にして双極型電極を作製した。

実施例1と同様にして、双極型電池を作製した。

導電性フィラーとしてAu微粒子(平均粒径10nm)を用いたこと以外は、実施例5と同様にして双極型電池を作製した。

高分子材料としてポリエチレン(軟化点:115℃、融点:130℃)(70質量%)および導電性フィラーとしてカーボン微粒子(ケッチェンブラック、平均粒径100nm)(30質量%)からなる最外層(各最外層厚さ50μm)、および高分子材料としてポリイミド(軟化点:350℃、融点:400℃)(70質量%)および導電性フィラーとしてカーボン微粒子(ケッチェンブラック、平均粒径100nm)(30質量%)からなり、2つの最外層に挟まれた内層(厚さ50μm)からなる3層構造の集電体(ラミネート方法により作製;厚さ50μm)を用いたこと以外は、実施例1と同様にして双極型電池を作製した。

1.正極電極スラリーの調製

正極活物質として、LiMn2O4(平均粒径:5μm)(85質量%)、導電助剤としてアセチレンブラック(5質量%)、および結着高分子材料としてポリフッ化ビニリデン(PVdF)(10質量%)からなる固形分に対し、スラリー粘度調整溶媒であるN−メチル−2−ピロリドン(NMP)を適量添加して、高粘度の正極電極スラリーを調製した(粘度100,000cps)。なお、PVdFの軟化点は134℃、融点は169℃である。

負極活物質として、ハードカーボン(平均粒径:5μm)(85質量%)、導電助剤としてアセチレンブラック(5質量%)、および結着高分子材料としてポリフッ化ビニリデン(PVdF)(10質量%)からなる固形分に対し、スラリー粘度調整溶媒であるN−メチル−2−ピロリドン(NMP)を適量添加して、高粘度の負極電極スラリーを調製した(粘度100,000cps)。なお、PVdFの軟化点は134℃、融点は169℃である。

高分子材料として、ポリエチレン(軟化点:115℃、融点:130℃)(70質量%)および導電性フィラーとしてカーボン微粒子(ケッチェンブラック、平均粒径100nm)(30質量%)からなる集電体(厚み50μm)に、高粘度の正極および負極電極スラリーをディスペンサーまたはバーコーターで設置した。次に、160℃、10分で集電体と活物質層との熱融着を行った。熱融着は、6MPaの圧力でプレスしながら行った。

高分子材料としてポリプロピレン(軟化点:140℃、融点:155℃)(70質量%)および導電性フィラーとしてカーボン微粒子(30質量%)からなる集電体(厚み50μm)を用いて、熱融着温度を150℃としたこと以外は、実施例1と同様にして双極型電池を作製した。

高分子材料としてポリプロピレン(軟化点:140℃、融点:155℃)(70質量%)および導電性フィラーとしてカーボン微粒子(30質量%)からなる集電体(厚み50μm)を用いて、熱融着温度を140℃としたこと以外は、実施例1と同様にして双極型電池を作製した。

金属箔であるSUS箔を集電体(厚み30μm)として用い、コーターで電極スラリーを集電体に塗布して双極型電極を作成したこと以外は、実施例1と同様にして双極型電池を作製した。

高分子材料としてポリプロピレン(軟化点:140℃、融点:155℃)(70質量%)および導電性フィラーとしてカーボン微粒子(30質量%)からなる集電体(厚み50μm)を用い、コーターで電極スラリーを集電体に塗布した後、6MPaでプレスして双極型電極を作成した以外は、実施例1と同様にして双極型電池を作製した。

集電体の厚み方向の体積抵抗率を測定した。結果を下記表1に示す。

それぞれの電池で充放電試験を行った。実験は50mAの電流で4.2Vまで定電流充電(CC)し、その後定電圧で充電(CV)し、あわせて10時間充電した。その後1mAで5秒間放電を行い、その時の電圧から電池の内部抵抗を計測した。比較例1の内部抵抗を100%としたときの抵抗値を表2に示す。また、電池の重さを測定し、比較例1を100%としたときの各電池の値を表2に併せて示す。さらに、双極型電池の抵抗値に対する集電体の厚み方向の抵抗値の比率を計算し、併せて表2に示す。

各双極型電極の剥離強度試験を行った。剥離強度試験は、90°で引張速度は1cm/分により行った。比較例2の剥離強度を100%としたときの結果を表3に示す。

10 双極型リチウムイオン二次電池、

11 集電体、

11a 正極側の最外層集電体、

11b 負極側の最外層集電体、

13 正極活物質層、

15 負極活物質層、

17 電解質層、

19 単電池層、

21、57 発電要素(電池要素;積層体)、

25、58 正極タブ、

27、59 負極タブ、

29、52 外装材(たとえばラミネートシート)、

31 絶縁層、

50 リチウムイオン二次電池、

250 小型の組電池、

300 組電池、

310 接続治具、

400 電気自動車。

Claims (15)

- 導電性を有する樹脂層を含む集電体と、前記樹脂層上に形成されてなり、活物質および結着高分子材料を含む活物質層と、を有し、前記活物質層に前記樹脂層が熱融着されてなる、電極。

- 前記樹脂層に含まれる高分子材料の軟化点が前記結着高分子材料の融点よりも低い、または前記結着高分子材料が熱硬化性である、請求項1に記載の電極。

- 前記高分子材料が、ポリオレフィン、ポリエステル、ポリイミド、ポリアミド、およびポリフッ化ビニリデンからなる群から選ばれる少なくとも1種である、請求項1または2に記載の電極。

- 前記結着高分子材料が、ポリプロピレン、ポリエステル、ポリイミド、ポリアミド、ポリフッ化ビニリデン、エポキシ樹脂、および合成ゴムからなる群から選ばれる少なくとも1種である、請求項1〜3のいずれか1項に記載の電極。

- 前記集電体の一方の面に電気的に結合した正極材と、反対側の面に電気的に結合した負極材とを有する双極型である、請求項1〜4のいずれか1項に記載の電極。

- 前記集電体が、3層以上の樹脂層の積層体である、請求項1〜5のいずれか1項に記載の電極。

- 前記積層体の活物質層と接する側の層に含まれる高分子材料の軟化点が最外層に挟まれる内層に含まれる高分子材料の軟化点よりも低い、請求項6に記載の電極。

- 前記集電体の体積抵抗率は102〜10−5Ω・cmの範囲である、請求項5〜7のいずれか1項に記載の電極。

- 請求項1〜8のいずれか1項に記載の電極を用いる電池。

- 請求項9に記載の電池が複数個接続された組電池。

- 請求項9に記載の電池、または請求項10の組電池を、モータ駆動用電源として搭載する車両。

- 導電性を有する樹脂層を含む集電体の樹脂層上に活物質および結着高分子材料を含む活物質層を形成する第一工程と、

前記樹脂層と前記活物質層とを熱融着する第二工程と、

を含む、電極の製造方法。 - 前記結着高分子材料が熱可塑性の場合、前記第二工程における熱融着温度をT℃、前記樹脂層に含まれる高分子材料の軟化点をTb℃、前記結着高分子材料の融点をTa℃とすると、Tb−10<T<Taであり、

前記結着高分子材料が熱硬化性の場合、前記第二工程における熱融着温度をT’℃、前記樹脂層に含まれる高分子材料の軟化点をTb’℃とすると、Tb’−10<T’である、請求項12に記載の電極の製造方法。 - 前記第一工程は、転写、または前記樹脂層に高粘度活物質層前駆体を設置することにより、前記活物質層を前記樹脂層上に形成させる、請求項12または13に記載の電極の製造方法。

- 前記集電体が3層以上の樹脂層の積層体であり、

前記第二工程における熱融着温度が、前記積層体の最外層に挟まれる内層に含まれる高分子材料の軟化点よりも低い、請求項12〜14のいずれか1項に記載の電極の製造方法。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008324131A JP5381078B2 (ja) | 2008-12-19 | 2008-12-19 | 電極およびその製造方法 |

| CN200980151244.7A CN102257657B (zh) | 2008-12-19 | 2009-12-11 | 电极及其生产方法 |

| BRPI0922248A BRPI0922248B1 (pt) | 2008-12-19 | 2009-12-11 | eletrodo e método de produção do mesmo |

| RU2011129825/07A RU2497239C2 (ru) | 2008-12-19 | 2009-12-11 | Электрод и способ его производства |

| KR1020117013911A KR101286827B1 (ko) | 2008-12-19 | 2009-12-11 | 전극 및 그의 제작 방법 |

| PCT/IB2009/007777 WO2010070424A1 (en) | 2008-12-19 | 2009-12-11 | Electrode and production method thereof |

| EP09833005.3A EP2359425B1 (en) | 2008-12-19 | 2009-12-11 | Electrode and production method thereof |

| US13/126,106 US8785041B2 (en) | 2008-12-19 | 2009-12-11 | Electrode and production method thereof |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008324131A JP5381078B2 (ja) | 2008-12-19 | 2008-12-19 | 電極およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010146901A true JP2010146901A (ja) | 2010-07-01 |

| JP5381078B2 JP5381078B2 (ja) | 2014-01-08 |

Family

ID=42268369

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008324131A Active JP5381078B2 (ja) | 2008-12-19 | 2008-12-19 | 電極およびその製造方法 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US8785041B2 (ja) |

| EP (1) | EP2359425B1 (ja) |

| JP (1) | JP5381078B2 (ja) |

| KR (1) | KR101286827B1 (ja) |

| CN (1) | CN102257657B (ja) |

| BR (1) | BRPI0922248B1 (ja) |

| RU (1) | RU2497239C2 (ja) |

| WO (1) | WO2010070424A1 (ja) |

Cited By (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010251159A (ja) * | 2009-04-16 | 2010-11-04 | Nissan Motor Co Ltd | 双極型二次電池 |

| JP2011138693A (ja) * | 2009-12-28 | 2011-07-14 | Sharp Corp | 非水電解質二次電池及び非水電解質二次電池用の電極 |

| US20120189912A1 (en) * | 2010-01-29 | 2012-07-26 | Nissan Motor Co., Ltd. | Collector for bipolar lithium ion secondary battery |

| JP2016514356A (ja) * | 2013-03-12 | 2016-05-19 | エネヴェート・コーポレーション | 電極、電気化学セル並びに電極及び電気化学セルの形成方法 |

| KR20160073298A (ko) * | 2014-12-16 | 2016-06-24 | 주식회사 엘지화학 | Ptc 물질을 포함하는 이차전지용 전극을 제조하는 방법 및 이에 의해 제조되는 전극 |

| KR20160133242A (ko) * | 2015-05-12 | 2016-11-22 | 주식회사 엘지화학 | 이중층 구조의 전극, 이의 제조방법 및 이를 포함하는 리튬 이차전지 |

| WO2017068907A1 (ja) * | 2015-10-23 | 2017-04-27 | 日産自動車株式会社 | 電極およびその製造方法 |

| JP2019106282A (ja) * | 2017-12-12 | 2019-06-27 | 三洋化成工業株式会社 | 樹脂集電体、及び、リチウムイオン電池 |

| US10388943B2 (en) | 2010-12-22 | 2019-08-20 | Enevate Corporation | Methods of reducing occurrences of short circuits and/or lithium plating in batteries |

| US10431808B2 (en) | 2010-12-22 | 2019-10-01 | Enevate Corporation | Electrodes, electrochemical cells, and methods of forming electrodes and electrochemical cells |

| US10686214B2 (en) | 2017-12-07 | 2020-06-16 | Enevate Corporation | Sandwich electrodes and methods of making the same |

| US11133498B2 (en) | 2017-12-07 | 2021-09-28 | Enevate Corporation | Binding agents for electrochemically active materials and methods of forming the same |

| JP2024088043A (ja) * | 2022-12-20 | 2024-07-02 | トヨタ自動車株式会社 | 電極集電体、バイポーラ電池、全固体電池、および、電極集電体の製造方法 |

| JP2025008299A (ja) * | 2023-07-04 | 2025-01-20 | トヨタ自動車株式会社 | 固体電池及び固体電池の製造方法 |

| US12334542B2 (en) | 2017-12-07 | 2025-06-17 | Enevate Corporation | Solid film as binder for battery electrodes |

| WO2025177432A1 (ja) * | 2024-02-20 | 2025-08-28 | Tdk株式会社 | 集電体、電極、リチウムイオン二次電池及び集電体の製造方法 |

Families Citing this family (41)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11101465B2 (en) | 2017-03-28 | 2021-08-24 | Enevate Corporation | Reaction barrier between electrode active material and current collector |

| JP5770553B2 (ja) * | 2011-07-26 | 2015-08-26 | 日産自動車株式会社 | 双極型リチウムイオン二次電池用集電体 |

| US20130171502A1 (en) * | 2011-12-29 | 2013-07-04 | Guorong Chen | Hybrid electrode and surface-mediated cell-based super-hybrid energy storage device containing same |

| CN104094464A (zh) * | 2012-03-28 | 2014-10-08 | 海洋王照明科技股份有限公司 | 一种固态电解质电池 |

| US11050121B2 (en) | 2012-05-16 | 2021-06-29 | Eskra Technical Products, Inc. | System and method for fabricating an electrode with separator |

| US11011737B2 (en) | 2012-05-16 | 2021-05-18 | Eskra Technical Products, Inc. | System and method of fabricating an electrochemical device |

| WO2014034758A1 (ja) * | 2012-08-30 | 2014-03-06 | 株式会社カネカ | 電池用集電体およびこれを用いた電池 |

| KR101535199B1 (ko) * | 2012-11-30 | 2015-07-09 | 주식회사 엘지화학 | 개선된 분산성을 갖는 슬러리 및 그의 용도 |

| CN104919639B (zh) * | 2013-01-15 | 2019-02-01 | 阿莫绿色技术有限公司 | 聚合物电解质、利用其的锂二次电池及其制备方法 |

| JP6510164B2 (ja) * | 2013-03-29 | 2019-05-08 | 株式会社Gsユアサ | 蓄電素子及び車載用蓄電池システム |

| DE102013017594A1 (de) * | 2013-09-27 | 2015-04-02 | Forschungszentrum Jülich GmbH | Herstellungsverfahren für elektrochemische Zellen einer Festkörperbatterie |

| CN105993088B (zh) * | 2014-03-12 | 2020-08-14 | 三洋化成工业株式会社 | 锂离子电池用包覆负极活性物质、锂离子电池用浆料、锂离子电池用负极、锂离子电池以及锂离子电池用包覆负极活性物质的制造方法 |

| KR20160134761A (ko) * | 2014-03-19 | 2016-11-23 | 세키스이가가쿠 고교가부시키가이샤 | 시트 적층형 리튬 이온 2차 전지 및 시트 적층형 리튬 이온 2차 전지의 제조 방법 |

| WO2017087408A1 (en) | 2015-11-16 | 2017-05-26 | HHeLI, LLC | A process for synthesis and surface- functionalization of acidified metal oxide materials for use in energy storage, catalytic, photovoltaic, and sensor applications |

| WO2020252389A1 (en) | 2019-06-12 | 2020-12-17 | HHeLI, LLC | Blended active materials for battery cells |

| US9845941B2 (en) * | 2015-12-07 | 2017-12-19 | Kuzco Lighting | Lighting arrangement |

| RU2616584C1 (ru) * | 2015-12-22 | 2017-04-18 | федеральное государственное бюджетное образовательное учреждение высшего образования "Нижегородский государственный технический университет им. Р.Е. Алексеева" | Способ изготовления металловойлочных основ оксидно-никелевых электродов щелочных аккумуляторов |

| US10700349B2 (en) | 2016-11-15 | 2020-06-30 | HHeLI, LLC | Surface-functionalized, acidified metal oxide material in an acidified electrolyte system or an acidified electrode system |

| US10797284B2 (en) | 2017-02-14 | 2020-10-06 | Volkswagen Ag | Electric vehicle battery cell with polymer frame for battery cell components |

| US11362371B2 (en) * | 2017-02-14 | 2022-06-14 | Volkswagen Ag | Method for manufacturing electric vehicle battery cells with polymer frame support |

| US11870028B2 (en) | 2017-02-14 | 2024-01-09 | Volkswagen Ag | Electric vehicle battery cell with internal series connection stacking |

| US11362338B2 (en) | 2017-02-14 | 2022-06-14 | Volkswagen Ag | Electric vehicle battery cell with solid state electrolyte |

| CA3059579A1 (en) | 2017-04-10 | 2018-10-18 | HHeLI, LLC | Battery with novel components |

| KR102359583B1 (ko) * | 2017-05-08 | 2022-02-07 | 현대자동차주식회사 | 고체전해질 및 이를 포함하는 전고체 전지의 제조방법 |

| CN108878947B (zh) * | 2017-05-16 | 2023-11-07 | 新强能电池公司 | 降低电池组中发生短路和/或锂析出的方法 |

| KR20200004417A (ko) | 2017-05-17 | 2020-01-13 | 에이치헬리, 엘엘씨 | 산성화 캐소드와 리튬 애노드를 가진 배터리 |

| US10978731B2 (en) * | 2017-06-21 | 2021-04-13 | HHeLI, LLC | Ultra high capacity performance battery cell |

| CN107579253A (zh) * | 2017-09-13 | 2018-01-12 | 江西理工大学 | 一种高倍率锂离子电池 |

| JP7057824B2 (ja) * | 2017-09-22 | 2022-04-20 | ヒーリー,エルエルシー | 超高容量性能電池セルの構築物 |

| CN107946597A (zh) * | 2017-10-22 | 2018-04-20 | 北京卫蓝新能源科技有限公司 | 一种高分子膜集流体及锂离子电池 |

| CN109786667B (zh) * | 2017-11-15 | 2021-04-09 | 北京卫蓝新能源科技有限公司 | 一种复合高分子三维结构金属锂电极及锂离子电池 |

| JP2019175838A (ja) * | 2018-03-29 | 2019-10-10 | トヨタ自動車株式会社 | 負極及び硫化物固体電池 |

| KR102601624B1 (ko) * | 2018-06-20 | 2023-11-10 | 주식회사 엘지에너지솔루션 | 개선된 전극 탭들 사이의 연결 구조를 갖는 전극 조립체 |

| KR102107794B1 (ko) * | 2018-08-17 | 2020-05-07 | 더블유스코프코리아 주식회사 | 복합막 및 그 제조방법 |

| CA3112390A1 (en) | 2018-09-10 | 2020-03-19 | HHeLI, LLC | Methods of use of ultra high capacity performance battery cell |

| JP6909821B2 (ja) * | 2019-03-28 | 2021-07-28 | 三洋化成工業株式会社 | リチウムイオン電池用部材の製造方法 |

| US12278342B2 (en) | 2019-06-12 | 2025-04-15 | HHeLI, LLC | Alkaline and acidified metal oxide blended active materials |

| EP4024600A4 (en) * | 2020-03-19 | 2024-05-01 | Lg Energy Solution, Ltd. | POSITIVE ELECTRODE CURRENT COLLECTOR WITH CONDUCTIVE ANTI-CORROSION LAYER ON THE FLAP, POSITIVE ELECTRODE WITH IT AND LITHIUM SECONDARY BATTERY |

| CN113178557A (zh) * | 2021-04-26 | 2021-07-27 | 昆山宝创新能源科技有限公司 | 电池材料、电池极片及其制备方法和电池 |

| CN115911396A (zh) * | 2021-09-30 | 2023-04-04 | 比亚迪股份有限公司 | 集流体、电极片以及集流体的制备方法 |

| DE102021212552A1 (de) | 2021-11-08 | 2023-05-11 | Volkswagen Aktiengesellschaft | Batteriezelle sowie Verfahren zur Herstellung einer solchen Batteriezelle |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006190649A (ja) * | 2004-12-07 | 2006-07-20 | Nissan Motor Co Ltd | バイポーラ電池およびその製造方法 |

| JP2007213930A (ja) * | 2006-02-08 | 2007-08-23 | Nissan Motor Co Ltd | バイポーラ電池、組電池およびこれらを搭載した車両 |

| JP2007329004A (ja) * | 2006-06-07 | 2007-12-20 | Nissan Motor Co Ltd | 双極型電池用電極 |

Family Cites Families (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61284057A (ja) | 1985-06-10 | 1986-12-15 | Sumitomo Electric Ind Ltd | 電池構造 |

| JPS61285664A (ja) | 1985-06-12 | 1986-12-16 | Sumitomo Electric Ind Ltd | 電池構造 |

| JPS62243248A (ja) * | 1986-04-14 | 1987-10-23 | Showa Denko Kk | 二次電池用電極 |

| US5464706A (en) | 1994-03-02 | 1995-11-07 | Dasgupta; Sankar | Current collector for lithium ion battery |

| JPH09213338A (ja) | 1996-01-30 | 1997-08-15 | Shin Kobe Electric Mach Co Ltd | 電池及びリチウムイオン二次電池 |

| US5840087A (en) * | 1996-09-18 | 1998-11-24 | Bell Communications Research, Inc. | Method for making laminated rechargeable battery cells |

| US5720780A (en) * | 1996-11-04 | 1998-02-24 | Valence Technology, Inc. | Film forming method for lithium ion rechargeable batteries |

| CN1121073C (zh) * | 1997-05-27 | 2003-09-10 | Tdk株式会社 | 非水电解质电池用电极的制造方法 |

| JPH1121454A (ja) * | 1997-07-03 | 1999-01-26 | Toyobo Co Ltd | ポリアミドイミド樹脂組成物およびそれを用いた非水電解質二次電池および回路基板 |

| US6558846B1 (en) * | 1998-03-17 | 2003-05-06 | Asahi Glass Company Ltd. | Secondary power source |

| JPH11312516A (ja) | 1998-04-28 | 1999-11-09 | Sanyo Electric Co Ltd | リチウム二次電池用正極及びそれを用いたリチウム二次電池 |

| US6391069B1 (en) * | 2000-03-29 | 2002-05-21 | Valence Technology (Nevada), Inc. | Method of making bonded-electrode rechargeable electrochemical cells |

| DE10150227A1 (de) * | 2001-10-11 | 2003-04-17 | Varta Microbattery Gmbh | Verfahren zur Herstellung eines Elektroden-/Separatorverbundes für galvanische Elemente |

| JP2003197474A (ja) | 2001-12-28 | 2003-07-11 | Nec Tokin Corp | エネルギーデバイスおよびその製造方法 |

| US7195844B2 (en) * | 2002-03-28 | 2007-03-27 | Tdk Corporation | Lithium secondary battery |

| JP4419404B2 (ja) | 2003-03-10 | 2010-02-24 | パナソニック株式会社 | 電極とこれを用いた電池および非水電解質二次電池 |

| KR100530347B1 (ko) * | 2003-03-13 | 2005-11-22 | 주식회사 엘지화학 | 리튬 이차 전지 모듈 |

| CN1536698B (zh) | 2003-04-02 | 2010-12-15 | 松下电器产业株式会社 | 燃料电池用电解质膜结构、mea结构及燃料电池 |

| JP4949022B2 (ja) * | 2003-07-11 | 2012-06-06 | エルジー・ケム・リミテッド | 二次電池及び電池包装材 |

| WO2006064342A2 (en) | 2004-12-14 | 2006-06-22 | Nissan Motor Co., Ltd. | Electrode for use in a battery and method of making the same |

| JP5061502B2 (ja) | 2006-05-20 | 2012-10-31 | 日産自動車株式会社 | 電池構造体 |

| JP2008159576A (ja) | 2006-11-27 | 2008-07-10 | Nissan Motor Co Ltd | リチウムイオン電池、組電池、組電池モジュール、車両及びリチウムイオン電池の正極電極の製造方法 |

| US7807295B2 (en) | 2006-11-30 | 2010-10-05 | Nissan Motor Co., Ltd. | Bipolar battery and method of manufacturing same |

| US8148010B2 (en) | 2006-11-30 | 2012-04-03 | Nissan Motor Co., Ltd. | Bipolar battery and battery assembly |

| JP5358906B2 (ja) | 2006-12-08 | 2013-12-04 | 日産自動車株式会社 | バイポーラ電池の製造方法 |

| EP1930977B1 (en) | 2006-12-08 | 2012-05-30 | Nissan Motor Co., Ltd. | Bipolar Battery and Method of Manufacturing the Same |

| CN101542799B (zh) | 2007-03-30 | 2012-10-24 | 松下电器产业株式会社 | 高分子电解质型燃料电池和电极-膜-框接合体的制造方法 |

| JP2008269972A (ja) | 2007-04-20 | 2008-11-06 | Nissan Motor Co Ltd | 非水溶媒二次電池 |

| JP5076639B2 (ja) | 2007-05-22 | 2012-11-21 | 日産自動車株式会社 | 二次電池およびこれを搭載した車両 |

| EP2026403B1 (en) | 2007-08-15 | 2017-05-24 | Nissan Motor Co., Ltd. | Cell and battery incorporating the cell |

| EP2056378B1 (en) | 2007-11-01 | 2018-12-12 | Nissan Motor Co., Ltd. | Bipolar secondary battery, battery asembly formed by connecting said batteries and vehicle mounting same |

| JP5470817B2 (ja) | 2008-03-10 | 2014-04-16 | 日産自動車株式会社 | 電池用電極およびこれを用いた電池、並びにその製造方法 |

| JP5540570B2 (ja) | 2008-09-26 | 2014-07-02 | 日産自動車株式会社 | 双極型二次電池、双極型二次電池の製造方法、双極型電極、双極型電極の製造方法、組電池 |

-

2008

- 2008-12-19 JP JP2008324131A patent/JP5381078B2/ja active Active

-

2009

- 2009-12-11 KR KR1020117013911A patent/KR101286827B1/ko active Active

- 2009-12-11 US US13/126,106 patent/US8785041B2/en active Active

- 2009-12-11 EP EP09833005.3A patent/EP2359425B1/en active Active

- 2009-12-11 WO PCT/IB2009/007777 patent/WO2010070424A1/en not_active Ceased

- 2009-12-11 CN CN200980151244.7A patent/CN102257657B/zh active Active

- 2009-12-11 RU RU2011129825/07A patent/RU2497239C2/ru not_active IP Right Cessation

- 2009-12-11 BR BRPI0922248A patent/BRPI0922248B1/pt not_active IP Right Cessation

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006190649A (ja) * | 2004-12-07 | 2006-07-20 | Nissan Motor Co Ltd | バイポーラ電池およびその製造方法 |

| JP2007213930A (ja) * | 2006-02-08 | 2007-08-23 | Nissan Motor Co Ltd | バイポーラ電池、組電池およびこれらを搭載した車両 |

| JP2007329004A (ja) * | 2006-06-07 | 2007-12-20 | Nissan Motor Co Ltd | 双極型電池用電極 |

Cited By (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010251159A (ja) * | 2009-04-16 | 2010-11-04 | Nissan Motor Co Ltd | 双極型二次電池 |

| JP2011138693A (ja) * | 2009-12-28 | 2011-07-14 | Sharp Corp | 非水電解質二次電池及び非水電解質二次電池用の電極 |

| US20120189912A1 (en) * | 2010-01-29 | 2012-07-26 | Nissan Motor Co., Ltd. | Collector for bipolar lithium ion secondary battery |

| US9077040B2 (en) * | 2010-01-29 | 2015-07-07 | Nissan Motor Co., Ltd. | Collector having multiple resin layers for bipolar lithium ion secondary battery |

| US11784298B2 (en) | 2010-12-22 | 2023-10-10 | Enevate Corporation | Methods of reducing occurrences of short circuits and/or lithium plating in batteries |

| US10985361B2 (en) | 2010-12-22 | 2021-04-20 | Enevate Corporation | Electrodes configured to reduce occurrences of short circuits and/or lithium plating in batteries |

| US11837710B2 (en) | 2010-12-22 | 2023-12-05 | Enevate Corporation | Methods of reducing occurrences of short circuits and/or lithium plating in batteries |

| US11177467B2 (en) | 2010-12-22 | 2021-11-16 | Enevate Corporation | Electrodes, electrochemical cells, and methods of forming electrodes and electrochemical cells |

| US10516155B2 (en) | 2010-12-22 | 2019-12-24 | Enevate Corporation | Electrodes, electrochemical cells, and methods of forming electrodes and electrochemical cells |

| US10431808B2 (en) | 2010-12-22 | 2019-10-01 | Enevate Corporation | Electrodes, electrochemical cells, and methods of forming electrodes and electrochemical cells |

| US10388943B2 (en) | 2010-12-22 | 2019-08-20 | Enevate Corporation | Methods of reducing occurrences of short circuits and/or lithium plating in batteries |

| JP2016514356A (ja) * | 2013-03-12 | 2016-05-19 | エネヴェート・コーポレーション | 電極、電気化学セル並びに電極及び電気化学セルの形成方法 |

| KR101709569B1 (ko) | 2014-12-16 | 2017-02-23 | 주식회사 엘지화학 | Ptc 물질을 포함하는 이차전지용 전극을 제조하는 방법 및 이에 의해 제조되는 전극 |

| KR20160073298A (ko) * | 2014-12-16 | 2016-06-24 | 주식회사 엘지화학 | Ptc 물질을 포함하는 이차전지용 전극을 제조하는 방법 및 이에 의해 제조되는 전극 |

| KR102049438B1 (ko) | 2015-05-12 | 2019-11-28 | 주식회사 엘지화학 | 이중층 구조의 전극, 이의 제조방법 및 이를 포함하는 리튬 이차전지 |

| KR20160133242A (ko) * | 2015-05-12 | 2016-11-22 | 주식회사 엘지화학 | 이중층 구조의 전극, 이의 제조방법 및 이를 포함하는 리튬 이차전지 |

| JP2017084507A (ja) * | 2015-10-23 | 2017-05-18 | 日産自動車株式会社 | 電極およびその製造方法 |

| WO2017068907A1 (ja) * | 2015-10-23 | 2017-04-27 | 日産自動車株式会社 | 電極およびその製造方法 |

| US10707493B2 (en) | 2015-10-23 | 2020-07-07 | Nissan Motor Co., Ltd. | Electrode and method of manufacturing electrode |

| US10686214B2 (en) | 2017-12-07 | 2020-06-16 | Enevate Corporation | Sandwich electrodes and methods of making the same |

| US11133498B2 (en) | 2017-12-07 | 2021-09-28 | Enevate Corporation | Binding agents for electrochemically active materials and methods of forming the same |

| US11901500B2 (en) | 2017-12-07 | 2024-02-13 | Enevate Corporation | Sandwich electrodes |

| US11916228B2 (en) | 2017-12-07 | 2024-02-27 | Enevate Corporation | Binding agents for electrochemically active materials and methods of forming the same |

| US12334542B2 (en) | 2017-12-07 | 2025-06-17 | Enevate Corporation | Solid film as binder for battery electrodes |

| JP7074469B2 (ja) | 2017-12-12 | 2022-05-24 | 三洋化成工業株式会社 | 樹脂集電体、及び、リチウムイオン電池 |

| JP2019106282A (ja) * | 2017-12-12 | 2019-06-27 | 三洋化成工業株式会社 | 樹脂集電体、及び、リチウムイオン電池 |

| JP2024088043A (ja) * | 2022-12-20 | 2024-07-02 | トヨタ自動車株式会社 | 電極集電体、バイポーラ電池、全固体電池、および、電極集電体の製造方法 |

| JP7694551B2 (ja) | 2022-12-20 | 2025-06-18 | トヨタ自動車株式会社 | 電極集電体、バイポーラ電池、全固体電池、および、電極集電体の製造方法 |

| JP2025008299A (ja) * | 2023-07-04 | 2025-01-20 | トヨタ自動車株式会社 | 固体電池及び固体電池の製造方法 |

| WO2025177432A1 (ja) * | 2024-02-20 | 2025-08-28 | Tdk株式会社 | 集電体、電極、リチウムイオン二次電池及び集電体の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20110089871A (ko) | 2011-08-09 |

| KR101286827B1 (ko) | 2013-07-17 |

| US8785041B2 (en) | 2014-07-22 |

| BRPI0922248B1 (pt) | 2019-08-27 |

| CN102257657A (zh) | 2011-11-23 |

| EP2359425B1 (en) | 2015-02-18 |

| JP5381078B2 (ja) | 2014-01-08 |

| EP2359425A4 (en) | 2013-04-03 |

| US20110206974A1 (en) | 2011-08-25 |

| RU2497239C2 (ru) | 2013-10-27 |

| BRPI0922248A2 (pt) | 2015-12-29 |

| CN102257657B (zh) | 2015-01-07 |

| WO2010070424A1 (en) | 2010-06-24 |

| EP2359425A1 (en) | 2011-08-24 |

| RU2011129825A (ru) | 2013-01-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5381078B2 (ja) | 電極およびその製造方法 | |

| KR101218893B1 (ko) | 쌍극형 2차 전지 및 그 제조 방법 | |

| JP5343500B2 (ja) | 双極型電極及びこれを用いた双極型二次電池 | |

| JP5386900B2 (ja) | 有機構造体を含む双極型リチウムイオン二次電池用集電体 | |

| JP5407327B2 (ja) | 電極およびその製造方法 | |

| JP5387672B2 (ja) | 双極型電池用集電体及び双極型電池 | |

| JP5359562B2 (ja) | 双極型電池用集電体 | |

| JP5458605B2 (ja) | 双極型二次電池 | |

| JP5200367B2 (ja) | 双極型電池用電極 | |

| CN102687317B (zh) | 双极型二次电池用集电体 | |

| JP5470817B2 (ja) | 電池用電極およびこれを用いた電池、並びにその製造方法 | |

| CN102511098B (zh) | 双极型锂离子二次电池用集电体 | |

| JP5434089B2 (ja) | 双極型二次電池用の集電体 | |

| JP5493443B2 (ja) | 双極型二次電池 | |

| JP5417859B2 (ja) | ポリマーブレンドフィルムを含む電極 | |

| JP5326450B2 (ja) | 電極およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20111128 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130604 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130627 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130903 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130916 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5381078 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |