JP2006071998A - 定着ベルト、定着装置および画像形成装置 - Google Patents

定着ベルト、定着装置および画像形成装置 Download PDFInfo

- Publication number

- JP2006071998A JP2006071998A JP2004255621A JP2004255621A JP2006071998A JP 2006071998 A JP2006071998 A JP 2006071998A JP 2004255621 A JP2004255621 A JP 2004255621A JP 2004255621 A JP2004255621 A JP 2004255621A JP 2006071998 A JP2006071998 A JP 2006071998A

- Authority

- JP

- Japan

- Prior art keywords

- layer

- fixing belt

- metal

- fixing

- heat

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Fixing For Electrophotography (AREA)

Abstract

【解決手段】 磁界が印加された際に発生する渦電流により発熱する金属発熱層を含み、記録媒体の表面に形成された未定着トナー像を加熱押圧することにより定着する定着ベルトにおいて、前記金属発熱層の前記記録媒体が位置する側と反対側の面に設けられた耐熱性樹脂からなる保護層と、前記金属発熱層の前記記録媒体が位置する側の面に設けられた金属保護層とを含み、且つ、前記金属発熱層と前記金属保護層とが下式(1)を満たすことを特徴とする定着ベルト。

・式(1) ρA>ρB

〔但し、式(1)中、ρAは、前記金属保護層の固有抵抗(Ω・cm)を表し、ρBは前記金属発熱層の固有抵抗(Ω・cm)を表す。〕

【選択図】 なし

Description

電磁誘導加熱方式を利用した定着装置(誘導加熱定着装置)では、定着部材や、加圧部材のほかに、コイルが用いられる。このコイルは定着部材の内部あるいは外部の定着部材に近接した位置に設置され、高周波電源と電気的に接続される。また、定着部材としては、金属発熱層を有する構成であれば、ロール形状であろうがベルト形状であろうが形状に関わり無く、どちらでも誘導加熱は可能である。

この時の金属発熱層の発熱により定着部材表面が加熱されるため、定着部材と加圧部材との成すニップを、未定着トナー像が形成された記録媒体が通過すると、未定着トナー像が記録媒体に加熱圧着され、定着される。

その結果、金属発熱層の機能を兼ねる芯金の熱容量は大きくならざるを得なく、加熱するのには時間がかかるため、ウォームアップタイムを十分に短縮できない。

特に、金属発熱層の熱容量を小さくしウォームアップタイムを短縮でき、さらに定着ベルト自体のフレキシブル性を向上させることで良好な画質を得るためには、金属発熱層の膜厚が薄ければ薄いほど好ましいが、その反面、金属発熱層の膜としての強度は低下してしまう。

<1>

磁界が印加された際に発生する渦電流により発熱する金属発熱層を含み、記録媒体の表面に形成された未定着トナー像を加熱押圧することにより定着する定着ベルトにおいて、

前記金属発熱層の前記記録媒体が位置する側と反対側の面に設けられた耐熱性樹脂からなる保護層と、前記金属発熱層の前記記録媒体が位置する側の面に設けられた金属保護層とを含み、且つ、前記金属発熱層と前記金属保護層とが下式(1)を満たすことを特徴とする定着ベルトである。

・式(1) ρA>ρB

〔但し、式(1)中、ρAは、前記金属保護層の固有抵抗(Ω・cm)を表し、ρBは前記金属発熱層の固有抵抗(Ω・cm)を表す。〕

前記金属保護層の固有抵抗ρAが、前記金属発熱層の固有抵抗ρBの2倍以上であることを特徴とする<1>に記載の定着ベルトである。

磁界が印加された際に発生する渦電流により発熱する金属発熱層を含む定着ベルトと、該定着ベルトに当接してニップを形成し回転する加圧部材と、前記定着ベルトの前記加圧部材が設けられた側と反対側の面を押圧する押圧部材と、交番電流を流すことにより前記金属発熱層に磁界を印加する励磁コイルとを含む定着装置において、

前記定着ベルトが、<1>〜<11>のいずれか1つに記載の定着ベルトであることを特徴とする定着装置である。

像担持体と、該像担持体表面を帯電させる帯電手段と、帯電させた前記像担持体表面に潜像を形成する潜像形成手段と、前記潜像を現像剤により現像し未定着トナー像を形成する現像手段と、前記未定着トナー像を被転写体に転写する転写手段と、前記未定着トナー像を記録媒体に加熱定着する定着手段とを少なくとも備えた画像形成装置において、

前記定着手段が、<12>に記載の定着装置であることを特徴とする画像形成装置である。

本発明の定着ベルトは、磁界が印加された際に発生する渦電流により発熱する金属発熱層を含み、記録媒体の表面に形成された未定着トナー像を加熱押圧することにより定着する定着ベルトにおいて、前記金属発熱層の前記記録媒体が位置する側と反対側の面に設けられた耐熱性樹脂からなる保護層と、前記金属発熱層の前記記録媒体が位置する側の面に設けられた金属保護層とを含み、且つ、前記金属発熱層と前記金属保護層とが下式(1)を満たすことを特徴とする。

・式(1) ρA>ρB

但し、上記式(1)中、ρAは、前記金属保護層の固有抵抗(Ω・cm)を表し、ρBは前記金属発熱層の固有抵抗(Ω・cm)を表す。

このような金属保護層を設けない場合には、金属発熱層は、その両面に引っ張り力あるいは圧縮力を強く受けるために、クラック等の機械的ディフェクトが発生し易く、長期に渡って使用した場合には、金属発熱層の電気特性や発熱特性が劣化してしまう。

従って、金属保護層の膜厚をtA(μm)とし、金属発熱層の膜厚をtB(μm)とした場合に、2つの金属層の抵抗値ρA/tA、ρB/tB(Ω)は、下式(2)を満たす必要がある。

・式(2) ρA/tA>ρB/tB

このような関係を満たさない場合には、金属発熱層に磁界が印加されても発熱せず、金属保護層が発熱層として機能する。このためウォームアップタイムが長くなり本発明の効果を奏さなくなる場合がある。

また、金属保護層の固有抵抗ρAは、金属発熱層の固有抵抗ρBよりも大きければ大きい程好ましいが、材料選択肢が狭まる等の実用上の観点からは、金属保護層の固有抵抗ρAは、金属発熱層の固有抵抗ρBの20倍以下であることが好ましい。

ここで、固有抵抗の値は、JIS C 2525 「金属抵抗材料の導体抵抗および体積抵抗率試験方法」に準拠し、ダイアインスツルメンツ社製抵抗率計ロレスタGP MPC−T600型を用いて、4端子4探針法により測定した。

本発明の定着ベルトは、定着ベルトの内面側から外面側へと、耐熱樹脂保護層(基材)、金属発熱層、金属保護層がこの順に設けられた構成であれば特に限定されないが、定着時に未定着トナー像が定着ベルトの外面に固着するのを防ぐために金属保護層の外面側に離型層を設けることが好ましい。また、カラー画像の高画質化や、白黒画像の形成速度向上のために、金属保護層と離型層との間に弾性層を設けてもよい。以下に、本発明の定着ベルトを構成する各層についてより詳細に説明する。

本発明の定着ベルトにおける耐熱樹脂保護層は、後述する電磁誘導加熱方式の定着装置に本発明の定着ベルトを用いて繰り返し周動搬送した場合に、定着時に耐熱樹脂保護層に隣接して設けられた金属発熱層が発熱した状態でも物性低下がなく、高強度を維持できる必要がある。このため、耐熱樹脂保護層は耐熱性樹脂から主に構成される。

耐熱性樹脂の代わりに金属フィルムを用いた場合は、定着ベルトの内面と接触する押圧部材と金属フィルムとの摺動性を確保することが困難であるため、押圧部材を損傷してしまい、長期に渡って安定して画像を形成できないためである。

耐熱性樹脂保護層の厚みが10μm未満では剛性が弱く、周動搬送中に皺になったり、両端のエッジ部分に亀裂が生じてしまう場合がある。逆に100μmを超えると、柔軟性を確保できない場合があることや熱容量が増加するためウォームアップ時間が長くなる場合がある。

本発明の定着ベルトにおいて、金属発熱層は、磁界が印加された際にこの層内に発生する渦電流により発熱する機能を有するものであり、電磁誘導作用を生ずる金属が用いられる。かかる金属としては、例えばニッケル、鉄、銅、金、銀、アルミニウム、クロム、錫、亜鉛などの単一もしくは2種類以上の合金のどちらでも選択可能である。この中でも銅、金、銀は固有抵抗が低いため、銅、金、銀およびこれらの合金が好ましく、コスト及び加工性から特に銅あるいは銅を主成分(当該主成分とは重量比で50%以上を意味し、以下も同様である)とする合金が好ましい。

従って、金属発熱層の厚さは3〜20μmの範囲であることが好ましく、5〜15μmの範囲であることがより好ましい。但し、金属発熱層の膜厚は、金属保護層の膜厚との関係において、既述した式(2)の関係を満たすように選択する必要がある。

金属保護層は、金属発熱層に加わる機械的ストレスを緩和してクラック等のディフェクトを抑制し金属発熱層を保護するために、十分な強度が確保できる厚みを有していることが好ましい。このため、金属保護層の膜厚は少なくとも1μm以上であることが好ましく、2μm以上であることがより好ましい。

膜厚が1μm未満の場合には、金属発熱層を十分に保護することができず、金属発熱層にクラック等のディフェクトが発生し、発熱特性が低下する等の問題を招いてしまう場合がある。

また、金属発熱層が銅あるいは銅を主成分とする合金からなる場合には、金属保護層はニッケルあるいはニッケルを主成分とする合金からなることが好ましい。

本発明の定着ベルトは、記録媒体と当接する側の面が、定着時に溶融状態の未定着トナー像と固着するのを防ぐために、フッ素系化合物のような低表面エネルギー材料を主成分として構成される離型層から構成されていることが好ましい。

離型層に用いられるフッ素系化合物としては、例えば、フッ素ゴムや、ポリテトラフルオロエチレン(以下、「PTFE」という)、パーフルオロアルキルビニルエーテル共重合体(以下、「PFA」という)、四フッ化エチレン六フッ化プロピレン共重合体(以下、「FEP」という)等のフッ素樹脂などを用いることができるが、特に限定されるものではない。

本発明の定着ベルトでは、金属保護層と離型層との間に、更に弾性層を設けてもよい。特に、カラー画像を形成する場合に、弾性層を設けることが好ましい。

これはカラー画像を形成する場合には、記録媒体上に黒・マゼンタ・イエロー・シアンの4色のカラートナー像が積層された状態で定着する必要があるためである。すなわち、積層されたこれら4色のカラートナー像に均一に一定以上の熱量を与えることで4色が十分に溶融しあって鮮明なカラー画像を得るため、弾性層がない定着ベルトを使うと、積層されたトナーを押しつぶしてしまう場合がある。このため、記録媒体に近い(つまり積層された下層にある)カラートナー像に対しては十分な熱が与えられないために、定着により得られるカラー画像の発色性が低下してしまう場合があるためである。

このような耐熱性のゴムとしては、例えば、東レダウコーニングシリコーン社製の液状シリコンゴムSE6744や、DuPont Dow elastmers社製のバイトンB−202等が挙げられる。

本発明の定着ベルトの製造方法としては、公知の方法を利用することができる。なお、金属発熱層や金属保護層は膜厚が薄く、これらの層単体での取り扱いが難しいため、耐熱樹脂保護層上に、金属発熱層と金属保護層とをこの順に形成することが好ましい。また、必要に応じて金属保護層上にさらに、離型層、あるいは、弾性層と離型層とを順に形成することができる。

このような塗膜の加熱処理に際して、金属保護層が酸化しやすい金属から構成される場合には、金属保護層表面が酸化して、金属保護層表面に形成される層との密着性が低下してしまう場合がある。このような場合には、塗膜の加熱処理を不活性ガス(窒素ガス・アルゴンガス等)雰囲気下で行うことが好ましい。

次に、本発明の定着ベルトを用いた定着装置、および、この定着装置を用いた画像形成装置について説明する。

−定着装置−

本発明の定着ベルトは、公知の電磁誘導加熱方式の定着装置(電磁誘導加熱定着装置)の定着ベルトに用いることができる。このような本発明の定着ベルトをもちいた定着装置は、長期に渡って使用しても定着ベルトの発熱特性が低下しないため、安定して高画質を得ることができると共に、待機電力が少なくて済むために省エネルギーである。なお、本発明の定着ベルトを用いた定着装置は以下のような構成であることが好ましい。

このような定着装置における定着は、未定着トナー像が形成された記録媒体を、定着ベルトと加圧部材との間に形成されたニップに、未定着トナー像が加熱された定着ベルトと当接するように挿通させて行われる。この際、記録媒体がニップを通過する際に、未定着トナー像が溶融した状態で押圧され記録媒体表面に定着される。

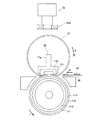

図1は本発明の定着ベルトを用いた電磁誘導加熱定着装置の一例を示す概略断面図である。図1において、10は、本発明の定着ベルトである。この定着ベルト10に接するように加圧部材11(この図では加圧ロール)が配され、定着ベルト10と加圧部材11との間にニップを形成している。加圧部材11は、基材11a上にシリコーンゴム等による弾性体層11bが形成され、さらにその上層にフッ素系化合物による離型層11cが形成された構成を有する。

尚、電磁誘導加熱装置12は、加熱定着ベルト10内のニップ領域に対して回転方向Bの上流に設置されていてもよい。

尚、図1に示した例では、駆動方法はベルト駆動(ロールが従動)であったが、ロール駆動(ベルトが従動)であってもよい。

図2に示す定着ベルト10は、耐熱樹脂保護層10aの外周面上に、電磁誘導作用により自己発熱する導電部材からなる金属発熱層10bと、金属保護層10cと、弾性層10dと、フッ素系化合物を含む離型層10cとが順に形成された構成を有している。

まず、不図示の励磁回路により電磁誘導コイル12aに交流電流が印加されると、電磁誘導コイル12aの周囲に磁束が生成消滅を繰り返す。この磁束が定着ベルト10の金属発熱層10bを横切るとき、その磁束の変化を妨げる磁界を生じるように金属発熱層10b中に渦電流が発生する。この渦電流と金属発熱層10bの固有抵抗によってジュール熱が発生する。

・式(3) δ=(2ρ/ωμ)1/2

・式(4) Rs=ρ/δ=(ωμρ/2)1/2

また、定着ベルト10の金属発熱層10bに発生する電力Pは、定着ベルト10中を流れる電流をIhとすると、次式で表わされる。

・式(5) P∝Rs∫|Ih|2dS

・式(6) δ=503(ρ/(fμr))1/2

ここで、金属発熱層10bの厚みは、上記式で表わされる表皮深さより厚く(3〜100μm)することが好ましい。金属発熱層16bの厚みが3μmよりも小さいと、ほとんどの電磁エネルギーが吸収しきれないため効率が悪くなる場合があるためである。

次に、本発明の定着装置を用いた画像形成装置について説明する。本発明の画像形成装置は、電子写真方式を利用した公知の画像形成装置において、定着装置として本発明の定着装置を用いるものであれば特に限定されないが、以下のような構成を有していることが好ましい。

すなわち、本発明の画像形成装置は像担持体と、該像担持体表面を帯電させる帯電手段と、帯電させた前記像担持体表面に潜像を形成する潜像形成手段と、前記潜像を現像剤により現像し未定着トナー像を形成する現像手段と、前記未定着トナー像を被転写体に転写する転写手段と、前記未定着トナー像を記録媒体に加熱定着する定着手段(本発明の定着装置)とを少なくとも備えた構成を有することが好ましい。また、必要に応じて公知の他の機構や部材を備えていてもよい。

(実施例1)

−定着ベルトの作製−

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚60μm、外径30mmの無端状ベルトを作製した。次に、この無端状ベルトの外周面にアルカリエッチング処理を行い、洗浄し、外周面に無電解銅めっき処理を行って銅層を0.5μm形成した。次にこの無電解銅めっき膜を電極として、この上に電解めっき処理により膜厚10μmの銅層を形成した。続いて、この銅層上に電解めっき処理により膜厚6μmのニッケル層を形成した。さらに、このニッケル層上に、フッ素樹脂(PFA)ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、その後380℃の炉内に1時間放置して、フッ素樹脂塗膜を焼成することによ膜厚30μmのPFA層を形成し、定着ベルトを得た。

なお、実施例1の定着ベルトの評価には、定着ベルト、加圧ロール、励磁コイル(電磁誘導コイル)、および、定着ベルトと加圧ロールを圧接するための押圧部材を有する電磁誘導加熱定着装置(主要部が図1に示す構成を有する定着装置)に装着して評価を行った。以下に、この定着装置の詳細について説明する。

押圧部材は、定着ベルトの内径と略同一の外径部と、この外径部より大きな外形部と、定着ベルトの両端部にはめ込んで定着ベルトの軸方向への移動を規制するためのエッジガイドと、定着ベルトの内径より小さな径をもち加圧用ゴムパッド取り付け部を有するフォルダと、加圧用ゴムパッドとからなるものである。

まず、押圧部材を、フォルダのパッド取り付け部に加圧用ゴムパッドを固定した後に、定着ベルトの内周側に挿入したうえで、定着ベルトの両端部に押圧部材のエッジガイドを装着させた。続いて、押圧部材を内周側に設けた定着ベルトの外周面の周方向の一部分を加圧ロールと接触させて、加圧ロールの軸と押圧部材との間に荷重をかけることで、押圧部材のゴムパッドと加圧ロールとが、定着ベルトを介して圧接させニップを形成させた(なお、加圧ロールのかわりに2本もしくはそれ以上のシャフトやローラに張った加圧ベルトを用いて、定着ベルトに圧接させてニップを形成してもよい)。

なお、エッジガイド、フォルダを構成する材料としては、交流電流による誘導起電力の発生がなく、定着温度領域での耐熱性を有する樹脂(PPS等)を用いた。

定着に際しては、この励磁コイルに、励磁回路により交流電流を流すことにより、励磁コイルの周囲に磁界を発生させる。従って、発生した磁界が定着ベルトの金属発熱層を横切る際に、電磁誘導により横切った磁界を打ち消す方向の磁界を発生させるような渦電流が金属発熱層内に発生する。これにより、このときの渦電流値と金属発熱層の持つ抵抗に応じた発熱が得られる。

この加圧ロールは、具体的には以下のようにして作製した。まず、PFAチューブの内周面に接着用プライマーを塗布した外径50mm、長さ340mm、厚さ30μmのフッ素樹脂チューブと、中実シャフトとを成形金型内にセットした。続いて、フッ素樹脂チューブと中実シャフトと間に液状発泡シリコーンゴムを層厚が2mmとなるように注入後、加熱処理(150℃×2hrs)によりシリコーンゴムを加硫、発泡させて弾性層を形成することにより加圧ロールを作製した。

この加圧ロールはギアを介してモーターと接続されており、加圧ロールを駆動することにより定着ベルトを従動させて、記録媒体を搬送するようにした。

評価方法は、上述の電磁誘導加熱定着装置において、富士ゼロックス社製J紙を用いた20万枚の通紙テストを行い評価した。

評価項目は、発熱特性として、ウォームアップタイム(但し、到達すべき定着可能温度は180℃に設定した)および定着ベルト内温度分布と、定着ベルトの電気特性である力率の20万枚通紙前後での変化とである。ここで、力率とは励磁コイルに高周波電流を流したときの定着ベルトに設けた金属発熱層に渦電流が発生した結果、励磁コイルに流している電流及び電圧の位相差θを測定したときの、cosθの値を意味する。位相差θが0に近いほど力率は高くなり、より発熱しやすい状態であるといえる。

なお、ウォームアップタイム、定着ベルト内温度分布、力率の具体的な測定・評価方法は以下の通りである。

電磁誘導コイルに通電したときの、定着ベルト表面温度を非接触式の赤外線放射温度計(キーエンス社製)により測定し、通電開始から表面温度が180℃になるまでの時間をウォームアップタイムとした。

電磁誘導コイルに通電したときの、定着ベルト表面温度を非接触式の赤外線放射温度計(キーエンス社製)により測定し、表面温度が180℃に達した時点での定着ベルト面内の温度分布を検出し評価した。

なお、以下の説明で、定着ベルト内の温度分布が“均一”であるとは、定着ベルト面内の温度分布の差(最大値−最小値)が10℃以内であることを意味する。

電磁誘導装置の励磁コイル以外の部分を横河電機社製インピーダンスメーターWT1600FCに変え、20KHzの高周波電流を励磁コイルに流した時の、電流及び電圧の位相差θを測定し、力率(cosθ)を算出した。なお、力率の評価は、通紙テスト前の力率を1.0としたときの通紙後の力率を相対評価した。

この電磁誘導加熱定着装置に、実施例1で得られた定着ベルトを用いて20万枚の通紙テストを行ったところ、通紙テスト前の力率を1.0としたときに通紙後力率は1.0で変化がなかった。また通紙前後のウォームアップタイムはともに7秒で変化はなく、通紙後の温度分布は均一なままだった。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚20μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚10μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚2μmのニッケル層を形成した。その後、このニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚90μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚10μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚9μmのニッケル層を形成した。その後、ニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚40μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚12μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚4μmのニッケル層を形成した。その後、ニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚70μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚8μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚7μmのニッケル層を形成した。その後、ニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚30μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚5μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚3μmのニッケル層を形成した。その後、ニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚80μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚15μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚8μmのニッケル層を形成した。その後、ニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚50μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚10μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚5μmのニッケル層を形成した。

さらに、このニッケル層上に塗布したプライマー(東レダウコーニング社製、DY39−111)を介して弾性層として膜厚200μmの液状シリコンゴムを塗布し、加硫処理を行った。続いて弾性層の表面に、耐熱性プライマー(テフロン(登録商標)プライマー「855−021(デュポン(株)製)」水性塗料)を塗布後、さらにPFAディスパージョン「500CL(デュポン(株)製)」水性塗料)を塗布し、380℃にて焼成して厚さ30μmの離型層を形成した。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚20μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚10μmの銅層を形成した。その後、銅層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、窒素パージした380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

電鋳法により作製した膜厚50μm、外径30mmのニッケル無端状ベルトの外周面に、実施例1と同様の方法で膜厚10μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚6μmのニッケル層を形成した。その後、ニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚5μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚10μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚6μmのニッケル層を形成した。その後、ニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

端部の折れは定着ベルトの強度が不足していたためであったが、11万枚までの通紙には耐えることができ、実用上は十分な耐久性を有していることがわかった。

また、通紙前および11万枚後のウォームアップタイムはそれぞれ、4秒および4秒であり、力率はそれぞれ1.0および0.96であり、温度分布もそれぞれ均一であった。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚120μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚10μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚6μmのニッケル層を形成した。その後、ニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

しかし、トナーが定着ベルト表面に付着するオフセット現象が発生していた。これは定着ベルト全体の剛直性が大きくなりすぎて、用紙の剥離方向とベルト円周の接線方向がなす角度が小さくなってしまい、トナーとの離型性が低下して発生したものである。またカラー画像での発色性も損なわれていた。これはトナーをベルトが包み込む効果が充分に得られなくなったためである。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚60μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚22μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚6μmのニッケル層を形成した。その後、ニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

なお、カラー画像の形成に際してはトナーが定着ベルト表面に付着するオフセット現象が多少発生していた。これは定着ベルト全体の剛直性が大きくなりすぎて、用紙の剥離方向とベルト円周の接線方向がなす角度が小さくなってしまい、トナーとの離型性が低下して発生したものである。しかし、白黒画像の形成に際してはオフセットは発生しなかった。またカラー画像での発色性も多少損なわれていた。これはトナーをベルトが包み込む効果が充分に得られなくなったためである。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚60μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面に実施例1と同様の方法でアルカリエッチング処理、洗浄を行った後に膜厚10μmの銅層を形成した。続いて、この上に電解めっき処理により膜厚12μmのニッケル層を形成した。その後、ニッケル層上にフッ素樹脂ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、380℃の炉内で1時間かけて焼成を行った。フッ素樹脂層の厚さは30μmだった。

しかしトナーが定着ベルト表面に付着するオフセット現象が多少発生していた。これは定着ベルト全体の剛直性が大きくなりすぎて、用紙の剥離方向とベルト円周の接線方向がなす角度が小さくなってしまい、トナーとの離型性が低下して発生したものである。しかし、白黒画像の形成に際してはオフセットは発生しなかった。またカラー画像での発色性も損なわれていた。これはトナーをベルトが包み込む効果が充分に得られなくなったためである。

耐熱樹脂保護層としてポリイミド樹脂(商品名:Uワニス−S、宇部興産製)を用いて膜厚60μm、外径30mmのポリイミド無端状ベルトを作製した。次に、この無端状ベルトの外周面にアルカリエッチング処理、洗浄を行った後に無電解ニッケルめっき処理を行ってニッケル層を0.5μm形成した。次にこの無電解ニッケルめっき膜を電極として、この上に電解めっき処理により膜厚10μmのニッケル層を形成した。続いて、この上に電解めっき処理により膜厚5μmの銅層を形成した。この上に、フッ素樹脂(PFA)ディスパージョン塗料(商品名:EN−710CL、三井デュポンフロロケミカル社製)を塗布し、その後窒素パージした380℃の炉内に1時間放置して、フッ素樹脂膜を焼成することにより定着ベルトを作製した。形成されたPFA層の膜厚は30μmとした。

なお、ここでニッケルの固有抵抗ρは6.84×10-6Ω・cmであり、銅の固有抵抗ρは1.67×10-6Ω・cmである。

10a…耐熱樹脂保護層

10b…金属発熱層

10c…金属保護層

10d…弾性層

10e…離型層

11…加圧部材

11a…基材

11b…弾性体層

11c…離型層

12…電磁誘導装置

12a…電磁誘導コイル

13…押圧部材

14…未定着トナー像

15…記録媒体

Claims (4)

- 磁界が印加された際に発生する渦電流により発熱する金属発熱層を含み、記録媒体の表面に形成された未定着トナー像を加熱押圧することにより定着する定着ベルトにおいて、

前記金属発熱層の前記記録媒体が位置する側と反対側の面に設けられた耐熱性樹脂からなる保護層と、前記金属発熱層の前記記録媒体が位置する側の面に設けられた金属保護層とを含み、且つ、前記金属発熱層と前記金属保護層とが下式(1)を満たすことを特徴とする定着ベルト。

・式(1) ρA>ρB

〔但し、式(1)中、ρAは、前記金属保護層の固有抵抗(Ω・cm)を表し、ρBは前記金属発熱層の固有抵抗(Ω・cm)を表す。〕 - 前記金属保護層の固有抵抗ρAが、前記金属発熱層の固有抵抗ρBの2倍以上であることを特徴とする請求項1に記載の定着ベルト。

- 磁界が印加された際に発生する渦電流により発熱する金属発熱層を含む定着ベルトと、該定着ベルトに当接してニップを形成し回転する加圧部材と、前記定着ベルトの前記加圧部材が設けられた側と反対側の面を押圧する押圧部材と、交番電流を流すことにより前記金属発熱層に磁界を印加する励磁コイルとを含む定着装置において、

前記定着ベルトが、請求項1または2に記載の定着ベルトであることを特徴とする定着装置。 - 像担持体と、該像担持体表面を帯電させる帯電手段と、帯電させた前記像担持体表面に潜像を形成する潜像形成手段と、前記潜像を現像剤により現像し未定着トナー像を形成する現像手段と、前記未定着トナー像を被転写体に転写する転写手段と、前記未定着トナー像を記録媒体に加熱定着する定着手段とを少なくとも備えた画像形成装置において、

前記定着手段が、請求項3に記載の定着装置であることを特徴とする画像形成装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004255621A JP2006071998A (ja) | 2004-09-02 | 2004-09-02 | 定着ベルト、定着装置および画像形成装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004255621A JP2006071998A (ja) | 2004-09-02 | 2004-09-02 | 定着ベルト、定着装置および画像形成装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006071998A true JP2006071998A (ja) | 2006-03-16 |

| JP2006071998A5 JP2006071998A5 (ja) | 2007-10-11 |

Family

ID=36152704

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004255621A Pending JP2006071998A (ja) | 2004-09-02 | 2004-09-02 | 定着ベルト、定着装置および画像形成装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006071998A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008143113A (ja) * | 2006-12-13 | 2008-06-26 | Fuji Xerox Co Ltd | 積層体、無端状ベルト、定着装置及び画像形成装置 |

| US8010028B2 (en) | 2006-06-19 | 2011-08-30 | Ricoh Company, Ltd. | Image forming apparatus and fixing device |

| JP2013200502A (ja) * | 2012-03-26 | 2013-10-03 | Fuji Xerox Co Ltd | 定着ベルト、定着装置および画像形成装置 |

| JP2020038291A (ja) * | 2018-09-04 | 2020-03-12 | キヤノン株式会社 | 画像加熱装置 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0944015A (ja) * | 1995-08-03 | 1997-02-14 | Canon Inc | 電磁誘導発熱フイルム、加熱装置及び画像形成装置 |

| JP2002311733A (ja) * | 2001-04-12 | 2002-10-25 | Ntn Corp | 定着装置用シームレスベルトおよびその製造方法 |

| JP2003007438A (ja) * | 2001-06-21 | 2003-01-10 | Fuji Xerox Co Ltd | 電磁誘導発熱体、電磁誘導加熱装置、定着装置及び画像記録装置 |

-

2004

- 2004-09-02 JP JP2004255621A patent/JP2006071998A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0944015A (ja) * | 1995-08-03 | 1997-02-14 | Canon Inc | 電磁誘導発熱フイルム、加熱装置及び画像形成装置 |

| JP2002311733A (ja) * | 2001-04-12 | 2002-10-25 | Ntn Corp | 定着装置用シームレスベルトおよびその製造方法 |

| JP2003007438A (ja) * | 2001-06-21 | 2003-01-10 | Fuji Xerox Co Ltd | 電磁誘導発熱体、電磁誘導加熱装置、定着装置及び画像記録装置 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8010028B2 (en) | 2006-06-19 | 2011-08-30 | Ricoh Company, Ltd. | Image forming apparatus and fixing device |

| JP2008143113A (ja) * | 2006-12-13 | 2008-06-26 | Fuji Xerox Co Ltd | 積層体、無端状ベルト、定着装置及び画像形成装置 |

| JP2013200502A (ja) * | 2012-03-26 | 2013-10-03 | Fuji Xerox Co Ltd | 定着ベルト、定着装置および画像形成装置 |

| JP2020038291A (ja) * | 2018-09-04 | 2020-03-12 | キヤノン株式会社 | 画像加熱装置 |

| JP7158961B2 (ja) | 2018-09-04 | 2022-10-24 | キヤノン株式会社 | 画像加熱装置及び回転体 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4411838B2 (ja) | 定着用ベルトの製造方法 | |

| CN101989060B (zh) | 定影装置以及图像形成装置 | |

| JP4650166B2 (ja) | 定着用部材、定着装置、画像形成装置 | |

| WO2006011454A1 (ja) | 発熱ローラ、定着装置、および画像形成装置 | |

| JP3667651B2 (ja) | 弾性及び断熱性を備えたローラ及びこれを用いた加熱装置 | |

| JP2007017723A (ja) | 加熱装置、定着装置、及び、画像形成装置 | |

| JP2004070191A (ja) | ベルト、定着装置及び画像形成装置 | |

| JP4539407B2 (ja) | 定着装置 | |

| JP2008256839A (ja) | 定着ベルト、定着装置、及び画像形成装置 | |

| JP5365478B2 (ja) | 定着装置および画像形成装置 | |

| JP2006071998A (ja) | 定着ベルト、定着装置および画像形成装置 | |

| JP5076814B2 (ja) | 定着部材、それを用いた定着装置及びこの定着装置を備えた画像形成装置 | |

| US20120057911A1 (en) | Heating roller comprising induction heating coil made of nickel alloy, fixing unit and image forming apparatus having the same | |

| JP4781457B2 (ja) | 画像加熱装置及びこれを備えた画像形成装置 | |

| JP3967345B2 (ja) | 誘導加熱装置及びそれを備えた画像形成装置 | |

| JPWO2006095782A1 (ja) | 定着装置およびこれを用いた画像形成装置 | |

| JP5522135B2 (ja) | 定着装置及び画像形成装置 | |

| JP4451220B2 (ja) | 加熱装置を備えた画像形成装置 | |

| JP2003241549A (ja) | 像加熱装置 | |

| JP2008020784A (ja) | 定着用部材、この定着用部材の製造方法、この定着用部材を備えた定着装置、及びこの定着用部材を備えた画像形成装置 | |

| JP2010230875A (ja) | 定着ベルト、定着装置、及び画像形成装置 | |

| US20130251426A1 (en) | Fixing belt, fixing device, and image-forming apparatus | |

| JP5386909B2 (ja) | 定着ベルト、定着装置、及び画像形成装置 | |

| JP2005010607A (ja) | 定着用回転体及び定着装置 | |

| JP6387843B2 (ja) | 定着ベルト、定着部材、定着装置及び画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070822 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070822 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20100330 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100528 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100615 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100816 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100907 |