JP2005298833A - 多層膜付き基板とその製造方法 - Google Patents

多層膜付き基板とその製造方法 Download PDFInfo

- Publication number

- JP2005298833A JP2005298833A JP2002306705A JP2002306705A JP2005298833A JP 2005298833 A JP2005298833 A JP 2005298833A JP 2002306705 A JP2002306705 A JP 2002306705A JP 2002306705 A JP2002306705 A JP 2002306705A JP 2005298833 A JP2005298833 A JP 2005298833A

- Authority

- JP

- Japan

- Prior art keywords

- film

- substrate

- metal oxide

- sputtering

- multilayer film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/08—Oxides

- C23C14/083—Oxides of refractory metals or yttrium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/10—Glass or silica

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/3407—Cathode assembly for sputtering apparatus, e.g. Target

- C23C14/3414—Metallurgical or chemical aspects of target preparation, e.g. casting, powder metallurgy

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/401—Oxides containing silicon

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/50—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges

- C23C16/505—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using radio frequency discharges

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/04—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/04—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material

- C23C28/042—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material including a refractory ceramic layer, e.g. refractory metal oxides, ZrO2, rare earth oxides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/04—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material

- C23C28/044—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D only coatings of inorganic non-metallic material coatings specially adapted for cutting tools or wear applications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/40—Coatings including alternating layers following a pattern, a periodic or defined repetition

- C23C28/42—Coatings including alternating layers following a pattern, a periodic or defined repetition characterized by the composition of the alternating layers

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/11—Anti-reflection coatings

- G02B1/113—Anti-reflection coatings using inorganic layer materials only

- G02B1/115—Multilayers

- G02B1/116—Multilayers including electrically conducting layers

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/16—Optical coatings produced by application to, or surface treatment of, optical elements having an anti-static effect, e.g. electrically conducting coatings

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/20—Filters

- G02B5/28—Interference filters

- G02B5/285—Interference filters comprising deposited thin solid films

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- General Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Plasma & Fusion (AREA)

- Physical Vapour Deposition (AREA)

Abstract

【課題】膜の応力が緩和された金属酸化物膜と二酸化ケイ素膜との多層膜付き基板と、その製造方法の提供。

【解決手段】基板上に、少なくとも金属酸化物膜と二酸化ケイ素膜とを1回以上繰返して積層してなる多層膜付き基板であって、該金属酸化物膜の少なくとも1層が化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)をターゲット材に用いてスパッタリングを行うことにより成膜されてなる酸素不足が解消された金属酸化物膜であり、かつ前記多層膜の応力が−100MPa 〜+100MPa であることを特徴とする多層膜付き基板とその製造方法。

【選択図】図1

【解決手段】基板上に、少なくとも金属酸化物膜と二酸化ケイ素膜とを1回以上繰返して積層してなる多層膜付き基板であって、該金属酸化物膜の少なくとも1層が化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)をターゲット材に用いてスパッタリングを行うことにより成膜されてなる酸素不足が解消された金属酸化物膜であり、かつ前記多層膜の応力が−100MPa 〜+100MPa であることを特徴とする多層膜付き基板とその製造方法。

【選択図】図1

Description

【0001】

【発明の属する技術分野】

本発明は、スパッタリングにより膜の応力が緩和された金属酸化物膜の単層膜、金属酸化物膜と二酸化ケイ素膜との多層膜付き基板、およびそれらの膜付き基板の製造方法に関するものである。

【0002】

【従来の技術】

金属酸化物薄膜の光学的応用は、単層の熱線反射ガラスや反射防止膜から始まり、さらに特定の波長の光が選択的に反射または透過するように設計した多層膜系の反射防止コート、反射増加コート、干渉フィルタ、偏光膜など多分野にわたっている。多層膜の分光特性は、各層の屈折率nと膜厚をパラメータとして光学的設計され、一般的に高屈折率膜と低屈折率膜とを組合わせて調整される。優れた光学特性を実現するには、高屈折率膜と低屈折率膜との屈折率nの差が大きい方がよく、例えば、n=2.4の二酸化チタン、n=2.3の五酸化ニオブ、n=2.1の五酸化タンタル、またはn=2.0の三酸化タングステンと、n=1.38のフッ化マグネシウムまたはn=1.46の二酸化ケイ素との組合わせが好適である。これら単層膜や多層膜は、真空蒸着法、塗布法等で成膜できる。

【0003】

一方、建築用ガラスや自動車用ガラス、CRTやフラットディスプレイ等の大面積基板に、単層膜または多層膜を成膜する場合には、スパッタリング法、特に直流(DC)スパッタリング法が用いられることが多い。

ところで、高屈折率膜をDCスパッタリング法で成膜する場合は、導電性を有する金属質ターゲットを用い、酸素を含む雰囲気でスパッタリングする、いわゆる反応性スパッタリングによるのが現状である。しかし、この方法で得られる薄膜の成膜速度は極めて遅く、生産性が悪く、コストが高くなるという問題があった。

【0004】

これを回避するために、高いスパッタリング電力を投入することが考えられるが、ターゲット材の冷却が追いつかない場合には、割れ、剥離等のトラブルが起きる可能性が高くなるため、投入できる電力には限界があった。加えて、得られた金属酸化物膜の応力が高いため、膜付き基板の反りの原因となることがあった。特に金属酸化物膜と二酸化ケイ素膜とが交互に何層も積層してなる多層膜を板厚の薄い基板に設けた場合には、合計膜厚の増加に伴って反りが大きくなる傾向があったので、最終的に必要な板厚以上の厚い基板に成膜して反りを防ぎ、所望の大きさに切断した後、基板を研磨して必要な厚みとするなどの対策をとっていた。

【0005】

また、化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)をターゲット材に用いて、DCスパッタリングを行い高屈折率を有する透明金属酸化物膜を透明基板上に成膜する方法も提案されている(例えば、特許文献1参照。)。しかし、この公報には、膜の反りや応力について一切記載されていない。

【0006】

【特許文献1】

国際公開番号(再公表特許)97/08359号公報

【0007】

【発明が解決しようとする課題】

本発明は、導電性スパッタリング材を用いて、スパッタリング法により、金属酸化物膜と二酸化ケイ素膜との多層膜を基板の上に高速成膜して、膜の応力が緩和された、すなわち低応力の多層膜付き基板とそのような低応力の多層膜付き基板を製造する方法を提供することが目的である。基板の反りが少ない膜付き基板を得るためには、金属酸化物膜と二酸化ケイ素膜とが積層された多層膜付き基板の応力は、−100MPa 〜+100MPa であることが必要であり、好ましくは−60MPa 〜+60MPa であり、特に好ましくは−30MPa 〜+30MPa である。なお、応力がプラス(+)側にあるときは引張応力であり、マイナス(−)側にあるときは圧縮応力である。

【0008】

【課題を解決するための手段】

本発明は、基板上に、少なくとも金属酸化物膜と二酸化ケイ素膜とを1回以上繰返し積層して成膜されてなる多層膜付き基板であって、該金属酸化物膜の少なくとも1層が化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)をターゲット材に用いてスパッタリングを行うことにより成膜されてなる酸素不足が解消された金属酸化物膜であり、かつ該多層膜の応力が−100MPa 〜+100MPa であることを特徴とする多層膜付き基板である。

【0009】

本発明の多層膜付き基板は、金属酸化物MOx の金属Mが、Nbおよび/またはTaの場合には、Xが2<X<2.5であることが好ましい。

【0010】

また、本発明の多層膜付き基板は、金属酸化物MOx の金属MがTi、ZrおよびHfからなる群から選ばれる少なくとも1種の金属の場合には、Xが1<X<2であることが好ましい。

【0011】

また、本発明の多層膜付き基板は、金属酸化物MOx の金属MがMoおよび/またはWの場合には、Xが2<X<3であることが好ましい。

【0012】

また、本発明の多層膜付き基板は、該多層膜の応力が−60MPa 〜+60MPa であることが好ましい。

【0013】

また、本発明の多層膜付き基板は、前記金属酸化物膜と二酸化ケイ素膜を10回以上繰返し積層してなることが好ましい。

【0014】

本発明は、少なくとも金属酸化物膜と二酸化ケイ素膜とが交互に積層されてなる多層膜付き基板の製造方法であって、該金属酸化物膜の少なくとも一層が化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)をターゲット材に用いてスパッタリングを行うことにより成膜され、かつ該多層膜の応力が−100MPa 〜+100MPa であることを特徴とする多層膜付き基板の製造方法である。

【0015】

【発明の実施の形態】

本発明の多層膜付き基板は、化学量論的組成より酸素が不足している金属酸化物MOx をターゲット材に用いて、スパッタリングを行い、基板上に酸素不足が解消された金属酸化物膜を成膜する方法により製造される。

本発明で金属酸化物膜を得るために使用されるターゲット材は金属酸化物であって、化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)であり、2種以上の金属Mを含んでいてもよい。

【0016】

MがNbおよび/またはTaの場合には、Xが2<X<2.5であるのが好ましい。これは、Xが2.5の場合は、Nbおよび/またはTaが完全に酸化している状態なので、ターゲット材は電気絶縁性であり、DCスパッタリングができないためである。また、Xが2以下では、NbOx および/またはTaOx が化学的に不安定であり、ターゲット材としては好ましくない。NbOx を用いた場合には、高い成膜速度を実現でき、TaOx を用いた場合には、高い耐食性と高い耐擦傷性を有する膜を成膜できる。

【0017】

前記と同様な理由から、本発明のターゲット材のMOx のMがMoおよび/またはWである場合には、Xが2<X<3であるのが好ましい。

【0018】

また本発明のターゲット材のMOx のMがTi、ZrおよびHfからなる群から選ばれる少なくとも1種の金属である場合には、Xが1<X<2であるのが好ましい。

【0019】

本発明で金属酸化物膜を得るために使用されるターゲット材には、金属酸化物MOx による膜の応力を緩和することを含む特性を損なわない限り、金属酸化物MOx を構成する金属M以外の金属の酸化物を添加して、屈折率や機械的、化学的特性などの膜の性能を向上させることができる。このような金属酸化物としては、Cr、Ce、Y、Si、AlおよびBからなる群から選ばれる少なくとも1種の金属の酸化物が挙げられる。これらは酸素欠損型である必要はない。例えば、Crの酸化物の場合は、膜の耐食性が改善され、Ceの酸化物の場合は、金属酸化物膜に紫外線カット性を付与することができる。

【0020】

本発明で金属酸化物膜を得るために使用されるターゲット材は、例えばNbOx (ただし、2<X<2.5)の場合には、次のようにして製造される。他の金属酸化物の場合も本質的に変わるところはない。

Nb2 O5 粉末を非酸化雰囲気でホットプレス(高温高圧プレス)して焼結することにより、化学量論的組成より酸素が不足している(酸素が欠損した)NbOx (ただし、2<X<2.5)を製造する。Nb2 O5 粉末の粒径は0.05〜40μmが適当である。ホットプレスの雰囲気は非酸化性雰囲気とすることが重要であり、ターゲット材の酸素含有量の調整が容易なことから、アルゴンや窒素が好ましい。また、水素を添加することもできる。ホットプレスの条件は、特に制限されないが、温度は800〜1400℃が好ましく、圧力は4.90×106 〜9.80×106Pa が好ましい。

NbOx 焼結体の密度は4.0〜4.4g/cm3 程度、比抵抗は0.1〜0.3Ωcm程度である。

また、TiOx 焼結体の密度は3.8〜4.2g/cm3 程度、比抵抗は0.1〜0.4Ωcm程度である。

【0021】

また、基板上に、金属または合金からなるアンダーコートを施し、アンダーコート上に、金属酸化物を還元雰囲気下の高温プラズマガス中で、半溶融状態にしつつ、このガスにより半溶融物をアンダーコート上に輸送して付着させるプラズマ溶射により、金属酸化物を形成することによっても、化学量論的組成より酸素が不足している金属酸化物からなる本発明に使用されるターゲット材を得ることができる。

【0022】

本発明において、金属酸化物膜が成膜される基板は、ガラス、樹脂フィルム、シリコンなどであり、特に限定されない。

【0023】

本発明の膜の応力が緩和された金属酸化物膜を含む多層膜付き基板は、例えば下記の方法により製造されるが、これに限定されるものではない。

【0024】

本発明で金属酸化物膜を得るために使用されるターゲット材は、金属酸化物で構成されており、かつ、化学量論的組成より少しだけ酸素不足状態になっている。したがって、金属酸化物膜の成膜を行う場合には、スパッタリングの雰囲気から、化学量論的組成より少しだけ不足している酸素を補えば、酸素不足が解消された金属酸化物膜が得られる。

【0025】

例えば、化学量論的組成より少しだけ酸素不足状態になっている金属酸化物をターゲット材に用いて、アルゴン雰囲気中またはアルゴンと少量の酸素との混合雰囲気中で、圧力を0.15〜1.5Pa程度としてDCスパッタリングすると、基板上に均一な透明膜、すなわち酸素不足が解消された金属酸化物膜を高速で成膜することができる。金属ターゲットを用いる場合には、酸素分圧の変化によって、成膜速度や放電電流・電圧の不連続な変化であるヒステリシス現象が生じるが、該金属酸化物をターゲット材に用いた場合には、このようなヒステリシス現象は生じず、成膜時の成膜速度の制御が比較的容易であり、しかも、供給する酸素ガス量を必要最低限、あるいはそれに近い量まで少なくすることができる。

【0026】

酸素の割合が小さくなると、金属酸化物膜が金属膜に近くなり吸収膜になる傾向がある。逆に、酸素の割合が大きくなると成膜速度が低下し、金属酸化物膜の応力が大きな圧縮応力になる傾向が現れる。よって、酸素の分圧の調整が重要であり、スパッタリングガス中に酸素が0〜30体積%含まれていることが好ましい。ただし、NbOx を用いたターゲット材においては、スパッタリングガス中に酸素が1〜30体積%含まれていることが好ましい。また金属ターゲット材を用いた場合は、投入電力にも左右されるが、スパッタリングガス中に酸素が30体積%以上含まれていることが吸収膜とならないようにする点で好ましい。

【0027】

成膜される金属酸化物膜の膜厚はスパッタリング時間、投入電力などにより調整されるが、金属酸化物膜の1層の膜厚は10〜1000nm、特に10〜300nmであるのが好ましい。

酸素が不足している金属酸化物ターゲットから成膜される金属酸化物膜は、通常の金属ターゲットから成膜される金属酸化物膜と比較して屈折率などの光学特性は同等にもかかわらず、応力が緩和された膜となっている。この理由は明らかではないが、成膜中の膜の成長過程が異なるためと推測される。

【0028】

次に、前記金属酸化物膜が成膜された、膜付き基板の上に、さらにケイ素をターゲット材に用い、前記金属酸化物をターゲット材に用いた場合と同様にスパッタリングを行い、透明な二酸化ケイ素膜を成膜する。最外層は、金属酸化物膜であっても、二酸化ケイ素膜であってもよい。また、最内層も、金属酸化物膜であっても、二酸化ケイ素膜であってもよい。さらに、前記多層膜が様々な特性に対応できるように、金属酸化物膜と二酸化ケイ素膜以外に両者と異なる第三の膜を介在させることができる。例えば、光学的条件を満足させるために、中程度の屈折率の酸化アルミニウム膜を介在させてもよい。

【0029】

金属酸化物膜と二酸化ケイ素膜とを1回以上5回、10回または50回等の複数回繰返し積層して、100層を超えるような多層膜を成膜することもできる。したがって、多層膜の膜厚は、層の数だけ厚くなるが、金属酸化物膜の応力が二酸化ケイ素膜の応力をある程度打ち消すため、多層膜になっても、反りは極めて小さい。これは、多層膜を製造するに際し、反りを抑制するために、基板の板厚を格別厚くする必要がないことを意味し、成膜後の多層膜付き基板の研磨工程の省略または軽減、多層膜の層数の増加、コストダウンに大きく寄与する。多層膜付き基板の金属酸化物膜の1層の膜厚は10〜1000nm、特に10〜300nmであるのが好ましく、二酸化ケイ素膜の1層の膜厚は10〜1000nm、特に10〜300nmであるのが好ましい。

【0030】

以上は、基板に、初めに金属酸化物膜を成膜し、ついで二酸化ケイ素膜を成膜し、二酸化ケイ素膜が最外層になるような層構成とする場合について説明したが、基板に、初めに二酸化ケイ素膜を成膜し、ついで金属酸化物膜を成膜する場合も、各層の成膜に変わるところがないので、説明を省略する。なお例えば、金属酸化物膜、二酸化ケイ素膜および金属酸化物膜からなる3層膜や、該3層膜にさらに二酸化ケイ素膜と金属酸化物膜を積層してなる5層膜も、便宜的に1回以上繰返し積層してなる本願発明の多層膜付き基板に含める。

【0031】

かくして得られた金属酸化物膜の多層膜付き基板は、各種用途に使用される。以上DCスパッタリングによる多層膜付き基板の成膜について説明したが、交流(AC)スパッタリングによる多層膜付き基板の成膜の場合も同様に実施される。

【0032】

【実施例】

以下、本発明を実施例により説明するが、もちろん本発明はこれら実施例に限定されるものではない。

【0033】

(製造例1)

(NbOx 焼結体)

市販の高純度Nb2 O5 粉末を、カーボン製のホットプレス用金型に充填し、アルゴン雰囲気中で、1100℃に1時間保持した後、圧力4.903×106Pa でホットプレスを行い、焼結体を得た。焼結体の密度および比抵抗を測定した。

次に、焼結体をメノウ乳鉢で粉砕し、空気中で1100℃に加熱し、加熱前後の焼結体の質量を測定した。この加熱により、先の焼結により酸素が不足した状態のNbOx から完全に酸化された焼結体Nb2 O5 に変化したものと推定して、その質量増加分から、焼結体の酸素含有量を計算し,酸素不足を確認した。

焼結体の密度は4.00g/cm3 、比抵抗は0.30Ωcmおよび酸素含有量はNbOx のXとして2.498であった。

【0034】

(製造例2)

(TiOx 焼結体)

製造例1の高純度Nb2 O5 粉末の代わりに、市販の高純度TiO2 粉末を用いる以外は、製造例1と同様の方法・条件で焼結体を得て、焼結体の密度、比抵抗を測定した。

次に、製造例1と同様の方法・条件で加熱し、加熱前後の焼結体の質量を測定し、その質量増加分から、焼結体の酸素含有量を計算し,酸素不足を確認した。焼結体の密度は3.90g/cm3 、比抵抗は0.35Ωcmおよび酸素含有量はTiOx のXとして1.980であった。

【0035】

(参考例1〜6)

製造例1により製造されたNbOx 焼結体を、200mm×70mm、厚さ5mmの直方体に研削加工し、ターゲット材を製造した。このターゲット材を、銅製のパッキングプレートにメタルボンドで接着し、マグネトロンDCスパッタリング装置に取り付けた。1.1mm厚のガラス基板および0.525mm厚で直径10cmのシリコン基板のそれぞれに、投入電力をDC0.75kW、背圧を1×10-3Pa、スパッタリング圧力を0.6Paとし、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表1に示すように調整してスパッタリングを行い、表1に示す膜厚のNb2 O5 膜の成膜を行った。スパッタリング中の放電は極めて安定しており、DCスパッタリングでも安定して成膜することができた。

【0036】

成膜後、膜厚を触針式の膜厚測定装置を用いて測定した。

膜の応力は、Tencor Instruments社のFLX THIN FILMS STRESS MEASUREMENT SYSTEMであるFleXus F2320を使用して、成膜前および成膜後の直径10cmのシリコン基板の反り(曲率半径)を測定することにより求めた。

ガラス基板上の膜の屈折率を、J.A.Woollam Co., Inc. の分光エリプソメータWVASE32 で測定した。なお、膜は透明で膜の光吸収はなかった。

表1に、膜厚、成膜速度、膜の応力、波長550nmにおける膜の屈折率を示した。

【0037】

(参考例7〜11)

参考例1のNbOx ターゲット材の代わりに、市販のNb金属をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表1に示すように調整する以外は参考例1と同様に、スパッタリングを行い、Nb2 O5 膜の成膜を行った。スパッタリング中の放電は極めて安定しており、DCスパッタリングでも安定して成膜することができた。Nb2 O5 膜の特性を参考例1と同様に測定し、その結果を表1に示した。

【0038】

(参考例12〜14)

製造例2により製造されたTiOx 焼結体を、200mm×70mm、厚さ5mmの直方体に研削加工し、ターゲット材を製造した。このターゲット材を、銅製のパッキングプレートにメタルボンドで接着し、マグネトロンDCスパッタリング装置に取り付けた。1.1mm厚のガラス基板および0.525mm厚で直径10cmのシリコン基板のそれぞれに、投入電力をDC0.75kW、背圧を1×10-3Pa、スパッタリング圧力を0.6Paとし、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表1に示すように調整してスパッタリングを行い、表1に示す膜厚のTiO2 膜の成膜を行った。スパッタリング中の放電は極めて安定しており、DCスパッタリングでも安定して成膜することができた。

【0039】

(参考例15〜16)

参考例12のTiOx ターゲット材の代わりに、市販のTi金属をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表1に示すように調整する以外は参考例12と同様に、スパッタリングを行い、TiO2 膜の成膜を行った。スパッタリング中の放電は極めて安定しており、DCスパッタリングでも安定して成膜することができた。TiO2 膜の特性を参考例1と同様に測定し、その結果を表1に示した。

【0040】

(参考例17〜18)

参考例1のNbOx ターゲット材の代わりに、市販のSi(Bドーブ)をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表1に示すように調整する以外は参考例1と同様に、スパッタリングを行い、SiO2 膜の成膜を行った。SiO2 膜の特性を参考例1と同様に測定し、その結果を表1に示した。

【0041】

【表1】

【0042】

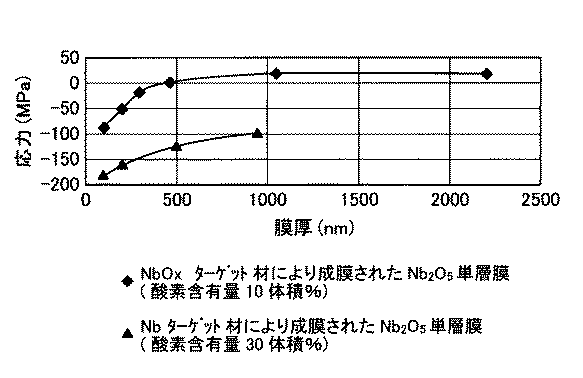

表1から、DCスパッタリングにおいて、酸素が不足しているNbOx をターゲット材に用いる場合は、Nb金属をターゲット材に用いる場合に比べ、応力が緩和された(応力が低い)Nb2 O5 膜が成膜できる。このことは、膜厚の変化に対する、NbOx をターゲット材に用いた場合のNb2 O5 単層膜と、Nb金属をターゲット材に用いた場合のNb2 O5 単層膜の応力を比較した図1からも明らかである。なお、図1において、応力がプラス(+)側にあるときは引張応力であり、マイナス(−)側にあるときは圧縮応力である。また表1から、酸素ガスが不足しているNbOx をターゲット材に用いる場合は、Nb金属ターゲット材に用いる場合に比べ、成膜速度が高速度であることが明らかである。

またTiOx ターゲット材を用いた場合には、Ti金属をターゲット材に用いた場合に比べ、応力が緩和されたTiO2 膜が高速度で成膜できることが明らかである。

【0043】

(実施例1)

参考例1に用いたNbOx ターゲット材を、参考例1と同様に、マグネトロンDCスパッタリング装置に取り付けた。1.1mm厚のガラス基板および0.525mm厚で直径10cmのシリコン基板のそれぞれに、投入電力をDC0.75kW、背圧を1×10-3Pa、スパッタリング圧力を0.6Paとし、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整してスパッタリングを行い、膜厚200nmのNb2 O5 膜の成膜を行った。

【0044】

次に、同じマグネトロンDCスパッタリング装置を用い、市販のSi(Bドーブ)をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外はNbOx ターゲット材のスパッタリング条件と同じ条件でスパッタリングを行い、基板上のNb2 O5 膜の上に膜厚240nmのSiO2 膜を成膜して多層膜(2層)付きの基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0045】

(実施例2〜3)

実施例1において、Nb2 O5 膜およびSiO2 膜の成膜のためのスパッタリングを5回または10回繰返してNb2 O5 膜とSiO2 膜を積層する以外は、実施例1と同様にスパッタリングを行い、多層膜(10層または20層)付き基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0046】

(実施例4)

参考例12に用いたTiOx ターゲット材を、実施例1と同様に、マグネトロンDCスパッタリング装置に取り付けた。1.1mm厚のガラス基板および0.525mm厚で直径10cmのシリコン基板のそれぞれに、投入電力をDC0.75kW、背圧を1×10-3Pa、スパッタリング圧力を0.6Paとし、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整してスパッタリングを行い、膜厚200nmのTiO2 膜の成膜を行った。

【0047】

次に、同じマグネトロンDCスパッタリング装置を用い、市販のSi(Bドーブ)をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外はTiOx ターゲット材のスパッタリング条件と同じ条件でスパッタリングを行い、基板上のTiO2 膜の上に膜厚240nmのSiO2 膜を成膜して多層膜(2層)付きの基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0048】

(実施例5)

実施例4において、TiO2 膜とSiO2 膜との成膜のためのスパッタリングを5回繰返す以外は、実施例4と同様にスパッタリングを行い、多層膜(10層)付き基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0049】

(比較例1)

実施例1のNbOx ターゲット材の代わりに、市販のNb金属をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外は実施例1と同様に、スパッタリングを行い、膜厚200nmのNb2 O5 膜の成膜を行った。

次に、同じマグネトロンDCスパッタリング装置を用い、市販のSi(Bドーブ)をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外はNb金属ターゲット材のスパッタリング条件と同じ条件でスパッタリングを行い、基板上のNb2 O5 膜の上に膜厚240nmのSiO2 膜を成膜して多層膜(2層)付きの基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0050】

(比較例2)

比較例1において、Nb2 O5 膜とSiO2 膜との成膜のためのスパッタリングを5回繰返して積層する以外は、比較例1と同様にスパッタリングを行い、多層膜(10層)付き基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0051】

(比較例3)

実施例4のTiOx ターゲット材の代わりに、市販のTi金属をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外は実施例4と同様に、スパッタリングを行い、膜厚200nmのTiO2 膜の成膜を行った。

次に、同じマグネトロンDCスパッタリング装置を用い、市販のSi(Bドーブ)をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外はTi金属ターゲット材のスパッタリング条件と同じ条件でスパッタリングを行い、基板上のTiO2 膜の上に膜厚240nmのSiO2 膜を成膜して多層膜(2層)付きの基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0052】

(比較例4)

比較例3において、TiO2 膜とSiO2 膜との成膜のためのスパッタリングを5回繰返して積層する以外は、比較例3と同様にスパッタリングを行い、多層膜(10層)付き基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0053】

【表2】

【0054】

表2から、DCスパッタリングにおいて、酸素が不足しているNbOx をターゲット材に用いる場合は、Nb金属をターゲット材に用いる場合に比べ、応力が緩和された(応力が低い)Nb2 O5 膜とSiO2 膜との多層膜が成膜できることが明らかである。

またTiOx ターゲット材を用いた場合にも、Ti金属をターゲット材に用いた場合に比べ、応力が緩和されたTiO2 膜とSiO2 膜との多層膜が成膜できることが明らかである。

【0055】

【発明の効果】

本発明に使用されるターゲット材は、導電性を有しているため、スパッタリング法、特にDCスパッタリング法を採用することができるので、生産性がよく、加えて、従来スパッタリング法では得られなかった応力が緩和された大面積の透明金属酸化物膜と二酸化ケイ素膜との多層膜を成膜することができる。したがって、本発明の応力が緩和された透明金属酸化物膜の多層膜は、厚いにもかかわらず反りが少ないので、反射防止膜、反射増加膜、干渉フィルタ、偏光膜などに好適に使用される。

【図面の簡単な説明】

【図1】 DCスパッタリング法によるNb2 O5 単層膜の膜厚と膜の応力との関係を示すグラフ。

【発明の属する技術分野】

本発明は、スパッタリングにより膜の応力が緩和された金属酸化物膜の単層膜、金属酸化物膜と二酸化ケイ素膜との多層膜付き基板、およびそれらの膜付き基板の製造方法に関するものである。

【0002】

【従来の技術】

金属酸化物薄膜の光学的応用は、単層の熱線反射ガラスや反射防止膜から始まり、さらに特定の波長の光が選択的に反射または透過するように設計した多層膜系の反射防止コート、反射増加コート、干渉フィルタ、偏光膜など多分野にわたっている。多層膜の分光特性は、各層の屈折率nと膜厚をパラメータとして光学的設計され、一般的に高屈折率膜と低屈折率膜とを組合わせて調整される。優れた光学特性を実現するには、高屈折率膜と低屈折率膜との屈折率nの差が大きい方がよく、例えば、n=2.4の二酸化チタン、n=2.3の五酸化ニオブ、n=2.1の五酸化タンタル、またはn=2.0の三酸化タングステンと、n=1.38のフッ化マグネシウムまたはn=1.46の二酸化ケイ素との組合わせが好適である。これら単層膜や多層膜は、真空蒸着法、塗布法等で成膜できる。

【0003】

一方、建築用ガラスや自動車用ガラス、CRTやフラットディスプレイ等の大面積基板に、単層膜または多層膜を成膜する場合には、スパッタリング法、特に直流(DC)スパッタリング法が用いられることが多い。

ところで、高屈折率膜をDCスパッタリング法で成膜する場合は、導電性を有する金属質ターゲットを用い、酸素を含む雰囲気でスパッタリングする、いわゆる反応性スパッタリングによるのが現状である。しかし、この方法で得られる薄膜の成膜速度は極めて遅く、生産性が悪く、コストが高くなるという問題があった。

【0004】

これを回避するために、高いスパッタリング電力を投入することが考えられるが、ターゲット材の冷却が追いつかない場合には、割れ、剥離等のトラブルが起きる可能性が高くなるため、投入できる電力には限界があった。加えて、得られた金属酸化物膜の応力が高いため、膜付き基板の反りの原因となることがあった。特に金属酸化物膜と二酸化ケイ素膜とが交互に何層も積層してなる多層膜を板厚の薄い基板に設けた場合には、合計膜厚の増加に伴って反りが大きくなる傾向があったので、最終的に必要な板厚以上の厚い基板に成膜して反りを防ぎ、所望の大きさに切断した後、基板を研磨して必要な厚みとするなどの対策をとっていた。

【0005】

また、化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)をターゲット材に用いて、DCスパッタリングを行い高屈折率を有する透明金属酸化物膜を透明基板上に成膜する方法も提案されている(例えば、特許文献1参照。)。しかし、この公報には、膜の反りや応力について一切記載されていない。

【0006】

【特許文献1】

国際公開番号(再公表特許)97/08359号公報

【0007】

【発明が解決しようとする課題】

本発明は、導電性スパッタリング材を用いて、スパッタリング法により、金属酸化物膜と二酸化ケイ素膜との多層膜を基板の上に高速成膜して、膜の応力が緩和された、すなわち低応力の多層膜付き基板とそのような低応力の多層膜付き基板を製造する方法を提供することが目的である。基板の反りが少ない膜付き基板を得るためには、金属酸化物膜と二酸化ケイ素膜とが積層された多層膜付き基板の応力は、−100MPa 〜+100MPa であることが必要であり、好ましくは−60MPa 〜+60MPa であり、特に好ましくは−30MPa 〜+30MPa である。なお、応力がプラス(+)側にあるときは引張応力であり、マイナス(−)側にあるときは圧縮応力である。

【0008】

【課題を解決するための手段】

本発明は、基板上に、少なくとも金属酸化物膜と二酸化ケイ素膜とを1回以上繰返し積層して成膜されてなる多層膜付き基板であって、該金属酸化物膜の少なくとも1層が化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)をターゲット材に用いてスパッタリングを行うことにより成膜されてなる酸素不足が解消された金属酸化物膜であり、かつ該多層膜の応力が−100MPa 〜+100MPa であることを特徴とする多層膜付き基板である。

【0009】

本発明の多層膜付き基板は、金属酸化物MOx の金属Mが、Nbおよび/またはTaの場合には、Xが2<X<2.5であることが好ましい。

【0010】

また、本発明の多層膜付き基板は、金属酸化物MOx の金属MがTi、ZrおよびHfからなる群から選ばれる少なくとも1種の金属の場合には、Xが1<X<2であることが好ましい。

【0011】

また、本発明の多層膜付き基板は、金属酸化物MOx の金属MがMoおよび/またはWの場合には、Xが2<X<3であることが好ましい。

【0012】

また、本発明の多層膜付き基板は、該多層膜の応力が−60MPa 〜+60MPa であることが好ましい。

【0013】

また、本発明の多層膜付き基板は、前記金属酸化物膜と二酸化ケイ素膜を10回以上繰返し積層してなることが好ましい。

【0014】

本発明は、少なくとも金属酸化物膜と二酸化ケイ素膜とが交互に積層されてなる多層膜付き基板の製造方法であって、該金属酸化物膜の少なくとも一層が化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)をターゲット材に用いてスパッタリングを行うことにより成膜され、かつ該多層膜の応力が−100MPa 〜+100MPa であることを特徴とする多層膜付き基板の製造方法である。

【0015】

【発明の実施の形態】

本発明の多層膜付き基板は、化学量論的組成より酸素が不足している金属酸化物MOx をターゲット材に用いて、スパッタリングを行い、基板上に酸素不足が解消された金属酸化物膜を成膜する方法により製造される。

本発明で金属酸化物膜を得るために使用されるターゲット材は金属酸化物であって、化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)であり、2種以上の金属Mを含んでいてもよい。

【0016】

MがNbおよび/またはTaの場合には、Xが2<X<2.5であるのが好ましい。これは、Xが2.5の場合は、Nbおよび/またはTaが完全に酸化している状態なので、ターゲット材は電気絶縁性であり、DCスパッタリングができないためである。また、Xが2以下では、NbOx および/またはTaOx が化学的に不安定であり、ターゲット材としては好ましくない。NbOx を用いた場合には、高い成膜速度を実現でき、TaOx を用いた場合には、高い耐食性と高い耐擦傷性を有する膜を成膜できる。

【0017】

前記と同様な理由から、本発明のターゲット材のMOx のMがMoおよび/またはWである場合には、Xが2<X<3であるのが好ましい。

【0018】

また本発明のターゲット材のMOx のMがTi、ZrおよびHfからなる群から選ばれる少なくとも1種の金属である場合には、Xが1<X<2であるのが好ましい。

【0019】

本発明で金属酸化物膜を得るために使用されるターゲット材には、金属酸化物MOx による膜の応力を緩和することを含む特性を損なわない限り、金属酸化物MOx を構成する金属M以外の金属の酸化物を添加して、屈折率や機械的、化学的特性などの膜の性能を向上させることができる。このような金属酸化物としては、Cr、Ce、Y、Si、AlおよびBからなる群から選ばれる少なくとも1種の金属の酸化物が挙げられる。これらは酸素欠損型である必要はない。例えば、Crの酸化物の場合は、膜の耐食性が改善され、Ceの酸化物の場合は、金属酸化物膜に紫外線カット性を付与することができる。

【0020】

本発明で金属酸化物膜を得るために使用されるターゲット材は、例えばNbOx (ただし、2<X<2.5)の場合には、次のようにして製造される。他の金属酸化物の場合も本質的に変わるところはない。

Nb2 O5 粉末を非酸化雰囲気でホットプレス(高温高圧プレス)して焼結することにより、化学量論的組成より酸素が不足している(酸素が欠損した)NbOx (ただし、2<X<2.5)を製造する。Nb2 O5 粉末の粒径は0.05〜40μmが適当である。ホットプレスの雰囲気は非酸化性雰囲気とすることが重要であり、ターゲット材の酸素含有量の調整が容易なことから、アルゴンや窒素が好ましい。また、水素を添加することもできる。ホットプレスの条件は、特に制限されないが、温度は800〜1400℃が好ましく、圧力は4.90×106 〜9.80×106Pa が好ましい。

NbOx 焼結体の密度は4.0〜4.4g/cm3 程度、比抵抗は0.1〜0.3Ωcm程度である。

また、TiOx 焼結体の密度は3.8〜4.2g/cm3 程度、比抵抗は0.1〜0.4Ωcm程度である。

【0021】

また、基板上に、金属または合金からなるアンダーコートを施し、アンダーコート上に、金属酸化物を還元雰囲気下の高温プラズマガス中で、半溶融状態にしつつ、このガスにより半溶融物をアンダーコート上に輸送して付着させるプラズマ溶射により、金属酸化物を形成することによっても、化学量論的組成より酸素が不足している金属酸化物からなる本発明に使用されるターゲット材を得ることができる。

【0022】

本発明において、金属酸化物膜が成膜される基板は、ガラス、樹脂フィルム、シリコンなどであり、特に限定されない。

【0023】

本発明の膜の応力が緩和された金属酸化物膜を含む多層膜付き基板は、例えば下記の方法により製造されるが、これに限定されるものではない。

【0024】

本発明で金属酸化物膜を得るために使用されるターゲット材は、金属酸化物で構成されており、かつ、化学量論的組成より少しだけ酸素不足状態になっている。したがって、金属酸化物膜の成膜を行う場合には、スパッタリングの雰囲気から、化学量論的組成より少しだけ不足している酸素を補えば、酸素不足が解消された金属酸化物膜が得られる。

【0025】

例えば、化学量論的組成より少しだけ酸素不足状態になっている金属酸化物をターゲット材に用いて、アルゴン雰囲気中またはアルゴンと少量の酸素との混合雰囲気中で、圧力を0.15〜1.5Pa程度としてDCスパッタリングすると、基板上に均一な透明膜、すなわち酸素不足が解消された金属酸化物膜を高速で成膜することができる。金属ターゲットを用いる場合には、酸素分圧の変化によって、成膜速度や放電電流・電圧の不連続な変化であるヒステリシス現象が生じるが、該金属酸化物をターゲット材に用いた場合には、このようなヒステリシス現象は生じず、成膜時の成膜速度の制御が比較的容易であり、しかも、供給する酸素ガス量を必要最低限、あるいはそれに近い量まで少なくすることができる。

【0026】

酸素の割合が小さくなると、金属酸化物膜が金属膜に近くなり吸収膜になる傾向がある。逆に、酸素の割合が大きくなると成膜速度が低下し、金属酸化物膜の応力が大きな圧縮応力になる傾向が現れる。よって、酸素の分圧の調整が重要であり、スパッタリングガス中に酸素が0〜30体積%含まれていることが好ましい。ただし、NbOx を用いたターゲット材においては、スパッタリングガス中に酸素が1〜30体積%含まれていることが好ましい。また金属ターゲット材を用いた場合は、投入電力にも左右されるが、スパッタリングガス中に酸素が30体積%以上含まれていることが吸収膜とならないようにする点で好ましい。

【0027】

成膜される金属酸化物膜の膜厚はスパッタリング時間、投入電力などにより調整されるが、金属酸化物膜の1層の膜厚は10〜1000nm、特に10〜300nmであるのが好ましい。

酸素が不足している金属酸化物ターゲットから成膜される金属酸化物膜は、通常の金属ターゲットから成膜される金属酸化物膜と比較して屈折率などの光学特性は同等にもかかわらず、応力が緩和された膜となっている。この理由は明らかではないが、成膜中の膜の成長過程が異なるためと推測される。

【0028】

次に、前記金属酸化物膜が成膜された、膜付き基板の上に、さらにケイ素をターゲット材に用い、前記金属酸化物をターゲット材に用いた場合と同様にスパッタリングを行い、透明な二酸化ケイ素膜を成膜する。最外層は、金属酸化物膜であっても、二酸化ケイ素膜であってもよい。また、最内層も、金属酸化物膜であっても、二酸化ケイ素膜であってもよい。さらに、前記多層膜が様々な特性に対応できるように、金属酸化物膜と二酸化ケイ素膜以外に両者と異なる第三の膜を介在させることができる。例えば、光学的条件を満足させるために、中程度の屈折率の酸化アルミニウム膜を介在させてもよい。

【0029】

金属酸化物膜と二酸化ケイ素膜とを1回以上5回、10回または50回等の複数回繰返し積層して、100層を超えるような多層膜を成膜することもできる。したがって、多層膜の膜厚は、層の数だけ厚くなるが、金属酸化物膜の応力が二酸化ケイ素膜の応力をある程度打ち消すため、多層膜になっても、反りは極めて小さい。これは、多層膜を製造するに際し、反りを抑制するために、基板の板厚を格別厚くする必要がないことを意味し、成膜後の多層膜付き基板の研磨工程の省略または軽減、多層膜の層数の増加、コストダウンに大きく寄与する。多層膜付き基板の金属酸化物膜の1層の膜厚は10〜1000nm、特に10〜300nmであるのが好ましく、二酸化ケイ素膜の1層の膜厚は10〜1000nm、特に10〜300nmであるのが好ましい。

【0030】

以上は、基板に、初めに金属酸化物膜を成膜し、ついで二酸化ケイ素膜を成膜し、二酸化ケイ素膜が最外層になるような層構成とする場合について説明したが、基板に、初めに二酸化ケイ素膜を成膜し、ついで金属酸化物膜を成膜する場合も、各層の成膜に変わるところがないので、説明を省略する。なお例えば、金属酸化物膜、二酸化ケイ素膜および金属酸化物膜からなる3層膜や、該3層膜にさらに二酸化ケイ素膜と金属酸化物膜を積層してなる5層膜も、便宜的に1回以上繰返し積層してなる本願発明の多層膜付き基板に含める。

【0031】

かくして得られた金属酸化物膜の多層膜付き基板は、各種用途に使用される。以上DCスパッタリングによる多層膜付き基板の成膜について説明したが、交流(AC)スパッタリングによる多層膜付き基板の成膜の場合も同様に実施される。

【0032】

【実施例】

以下、本発明を実施例により説明するが、もちろん本発明はこれら実施例に限定されるものではない。

【0033】

(製造例1)

(NbOx 焼結体)

市販の高純度Nb2 O5 粉末を、カーボン製のホットプレス用金型に充填し、アルゴン雰囲気中で、1100℃に1時間保持した後、圧力4.903×106Pa でホットプレスを行い、焼結体を得た。焼結体の密度および比抵抗を測定した。

次に、焼結体をメノウ乳鉢で粉砕し、空気中で1100℃に加熱し、加熱前後の焼結体の質量を測定した。この加熱により、先の焼結により酸素が不足した状態のNbOx から完全に酸化された焼結体Nb2 O5 に変化したものと推定して、その質量増加分から、焼結体の酸素含有量を計算し,酸素不足を確認した。

焼結体の密度は4.00g/cm3 、比抵抗は0.30Ωcmおよび酸素含有量はNbOx のXとして2.498であった。

【0034】

(製造例2)

(TiOx 焼結体)

製造例1の高純度Nb2 O5 粉末の代わりに、市販の高純度TiO2 粉末を用いる以外は、製造例1と同様の方法・条件で焼結体を得て、焼結体の密度、比抵抗を測定した。

次に、製造例1と同様の方法・条件で加熱し、加熱前後の焼結体の質量を測定し、その質量増加分から、焼結体の酸素含有量を計算し,酸素不足を確認した。焼結体の密度は3.90g/cm3 、比抵抗は0.35Ωcmおよび酸素含有量はTiOx のXとして1.980であった。

【0035】

(参考例1〜6)

製造例1により製造されたNbOx 焼結体を、200mm×70mm、厚さ5mmの直方体に研削加工し、ターゲット材を製造した。このターゲット材を、銅製のパッキングプレートにメタルボンドで接着し、マグネトロンDCスパッタリング装置に取り付けた。1.1mm厚のガラス基板および0.525mm厚で直径10cmのシリコン基板のそれぞれに、投入電力をDC0.75kW、背圧を1×10-3Pa、スパッタリング圧力を0.6Paとし、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表1に示すように調整してスパッタリングを行い、表1に示す膜厚のNb2 O5 膜の成膜を行った。スパッタリング中の放電は極めて安定しており、DCスパッタリングでも安定して成膜することができた。

【0036】

成膜後、膜厚を触針式の膜厚測定装置を用いて測定した。

膜の応力は、Tencor Instruments社のFLX THIN FILMS STRESS MEASUREMENT SYSTEMであるFleXus F2320を使用して、成膜前および成膜後の直径10cmのシリコン基板の反り(曲率半径)を測定することにより求めた。

ガラス基板上の膜の屈折率を、J.A.Woollam Co., Inc. の分光エリプソメータWVASE32 で測定した。なお、膜は透明で膜の光吸収はなかった。

表1に、膜厚、成膜速度、膜の応力、波長550nmにおける膜の屈折率を示した。

【0037】

(参考例7〜11)

参考例1のNbOx ターゲット材の代わりに、市販のNb金属をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表1に示すように調整する以外は参考例1と同様に、スパッタリングを行い、Nb2 O5 膜の成膜を行った。スパッタリング中の放電は極めて安定しており、DCスパッタリングでも安定して成膜することができた。Nb2 O5 膜の特性を参考例1と同様に測定し、その結果を表1に示した。

【0038】

(参考例12〜14)

製造例2により製造されたTiOx 焼結体を、200mm×70mm、厚さ5mmの直方体に研削加工し、ターゲット材を製造した。このターゲット材を、銅製のパッキングプレートにメタルボンドで接着し、マグネトロンDCスパッタリング装置に取り付けた。1.1mm厚のガラス基板および0.525mm厚で直径10cmのシリコン基板のそれぞれに、投入電力をDC0.75kW、背圧を1×10-3Pa、スパッタリング圧力を0.6Paとし、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表1に示すように調整してスパッタリングを行い、表1に示す膜厚のTiO2 膜の成膜を行った。スパッタリング中の放電は極めて安定しており、DCスパッタリングでも安定して成膜することができた。

【0039】

(参考例15〜16)

参考例12のTiOx ターゲット材の代わりに、市販のTi金属をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表1に示すように調整する以外は参考例12と同様に、スパッタリングを行い、TiO2 膜の成膜を行った。スパッタリング中の放電は極めて安定しており、DCスパッタリングでも安定して成膜することができた。TiO2 膜の特性を参考例1と同様に測定し、その結果を表1に示した。

【0040】

(参考例17〜18)

参考例1のNbOx ターゲット材の代わりに、市販のSi(Bドーブ)をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表1に示すように調整する以外は参考例1と同様に、スパッタリングを行い、SiO2 膜の成膜を行った。SiO2 膜の特性を参考例1と同様に測定し、その結果を表1に示した。

【0041】

【表1】

【0042】

表1から、DCスパッタリングにおいて、酸素が不足しているNbOx をターゲット材に用いる場合は、Nb金属をターゲット材に用いる場合に比べ、応力が緩和された(応力が低い)Nb2 O5 膜が成膜できる。このことは、膜厚の変化に対する、NbOx をターゲット材に用いた場合のNb2 O5 単層膜と、Nb金属をターゲット材に用いた場合のNb2 O5 単層膜の応力を比較した図1からも明らかである。なお、図1において、応力がプラス(+)側にあるときは引張応力であり、マイナス(−)側にあるときは圧縮応力である。また表1から、酸素ガスが不足しているNbOx をターゲット材に用いる場合は、Nb金属ターゲット材に用いる場合に比べ、成膜速度が高速度であることが明らかである。

またTiOx ターゲット材を用いた場合には、Ti金属をターゲット材に用いた場合に比べ、応力が緩和されたTiO2 膜が高速度で成膜できることが明らかである。

【0043】

(実施例1)

参考例1に用いたNbOx ターゲット材を、参考例1と同様に、マグネトロンDCスパッタリング装置に取り付けた。1.1mm厚のガラス基板および0.525mm厚で直径10cmのシリコン基板のそれぞれに、投入電力をDC0.75kW、背圧を1×10-3Pa、スパッタリング圧力を0.6Paとし、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整してスパッタリングを行い、膜厚200nmのNb2 O5 膜の成膜を行った。

【0044】

次に、同じマグネトロンDCスパッタリング装置を用い、市販のSi(Bドーブ)をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外はNbOx ターゲット材のスパッタリング条件と同じ条件でスパッタリングを行い、基板上のNb2 O5 膜の上に膜厚240nmのSiO2 膜を成膜して多層膜(2層)付きの基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0045】

(実施例2〜3)

実施例1において、Nb2 O5 膜およびSiO2 膜の成膜のためのスパッタリングを5回または10回繰返してNb2 O5 膜とSiO2 膜を積層する以外は、実施例1と同様にスパッタリングを行い、多層膜(10層または20層)付き基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0046】

(実施例4)

参考例12に用いたTiOx ターゲット材を、実施例1と同様に、マグネトロンDCスパッタリング装置に取り付けた。1.1mm厚のガラス基板および0.525mm厚で直径10cmのシリコン基板のそれぞれに、投入電力をDC0.75kW、背圧を1×10-3Pa、スパッタリング圧力を0.6Paとし、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整してスパッタリングを行い、膜厚200nmのTiO2 膜の成膜を行った。

【0047】

次に、同じマグネトロンDCスパッタリング装置を用い、市販のSi(Bドーブ)をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外はTiOx ターゲット材のスパッタリング条件と同じ条件でスパッタリングを行い、基板上のTiO2 膜の上に膜厚240nmのSiO2 膜を成膜して多層膜(2層)付きの基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0048】

(実施例5)

実施例4において、TiO2 膜とSiO2 膜との成膜のためのスパッタリングを5回繰返す以外は、実施例4と同様にスパッタリングを行い、多層膜(10層)付き基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0049】

(比較例1)

実施例1のNbOx ターゲット材の代わりに、市販のNb金属をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外は実施例1と同様に、スパッタリングを行い、膜厚200nmのNb2 O5 膜の成膜を行った。

次に、同じマグネトロンDCスパッタリング装置を用い、市販のSi(Bドーブ)をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外はNb金属ターゲット材のスパッタリング条件と同じ条件でスパッタリングを行い、基板上のNb2 O5 膜の上に膜厚240nmのSiO2 膜を成膜して多層膜(2層)付きの基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0050】

(比較例2)

比較例1において、Nb2 O5 膜とSiO2 膜との成膜のためのスパッタリングを5回繰返して積層する以外は、比較例1と同様にスパッタリングを行い、多層膜(10層)付き基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0051】

(比較例3)

実施例4のTiOx ターゲット材の代わりに、市販のTi金属をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外は実施例4と同様に、スパッタリングを行い、膜厚200nmのTiO2 膜の成膜を行った。

次に、同じマグネトロンDCスパッタリング装置を用い、市販のSi(Bドーブ)をターゲット材に用い、雰囲気中の酸素ガスとアルゴンガスとの総量に対する酸素ガスの割合を表2に示すように調整する以外はTi金属ターゲット材のスパッタリング条件と同じ条件でスパッタリングを行い、基板上のTiO2 膜の上に膜厚240nmのSiO2 膜を成膜して多層膜(2層)付きの基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0052】

(比較例4)

比較例3において、TiO2 膜とSiO2 膜との成膜のためのスパッタリングを5回繰返して積層する以外は、比較例3と同様にスパッタリングを行い、多層膜(10層)付き基板を得た。多層膜の特性を参考例1と同様に測定し、その結果を表2に示した。

【0053】

【表2】

【0054】

表2から、DCスパッタリングにおいて、酸素が不足しているNbOx をターゲット材に用いる場合は、Nb金属をターゲット材に用いる場合に比べ、応力が緩和された(応力が低い)Nb2 O5 膜とSiO2 膜との多層膜が成膜できることが明らかである。

またTiOx ターゲット材を用いた場合にも、Ti金属をターゲット材に用いた場合に比べ、応力が緩和されたTiO2 膜とSiO2 膜との多層膜が成膜できることが明らかである。

【0055】

【発明の効果】

本発明に使用されるターゲット材は、導電性を有しているため、スパッタリング法、特にDCスパッタリング法を採用することができるので、生産性がよく、加えて、従来スパッタリング法では得られなかった応力が緩和された大面積の透明金属酸化物膜と二酸化ケイ素膜との多層膜を成膜することができる。したがって、本発明の応力が緩和された透明金属酸化物膜の多層膜は、厚いにもかかわらず反りが少ないので、反射防止膜、反射増加膜、干渉フィルタ、偏光膜などに好適に使用される。

【図面の簡単な説明】

【図1】 DCスパッタリング法によるNb2 O5 単層膜の膜厚と膜の応力との関係を示すグラフ。

Claims (7)

- 基板上に、少なくとも金属酸化物膜と二酸化ケイ素膜とを1回以上繰返し積層してなる多層膜付き基板であって、該金属酸化物膜の少なくとも1層が化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)をターゲット材に用いてスパッタリングを行うことにより成膜されてなる酸素不足が解消された金属酸化物膜であり、かつ該多層膜の応力が−100MPa 〜+100MPa であることを特徴とする多層膜付き基板。

- 前記金属酸化物MOx の金属Mが、Nbおよび/またはTaの場合には、Xが2<X<2.5である請求項1に記載の多層膜付き基板。

- 前記金属酸化物MOx の金属MがTi、ZrおよびHfからなる群から選ばれる少なくとも1種の金属の場合には、Xが1<X<2である請求項1に記載の多層膜付き基板。

- 前記金属酸化物MOx の金属MがMoおよび/またはWの場合には、Xが2<X<3である請求項1に記載の多層膜付き基板。

- 前記多層膜の応力が−60MPa 〜+60MPa である請求項1〜4のいずれかに記載の多層膜付き基板。

- 前記金属酸化物膜と二酸化ケイ素膜とを10回以上繰返し積層してなる請求項1〜5のいずれかに記載の多層膜付き基板。

- 基板上に、少なくとも金属酸化物膜と二酸化ケイ素膜とが交互に積層してなる多層膜付き基板の製造方法であって、該金属酸化物膜の少なくとも一層が化学量論的組成より酸素が不足している金属酸化物MOx (ただし、MはTi、Nb、Ta、Mo、W、ZrおよびHfからなる群から選ばれる少なくとも1種の金属を示す)をターゲット材に用いてスパッタリングを行うことにより成膜され、かつ該多層膜の応力が−100MPa 〜+100MPa であることを特徴とする多層膜付き基板の製造方法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002306705A JP2005298833A (ja) | 2002-10-22 | 2002-10-22 | 多層膜付き基板とその製造方法 |

| JP2004546442A JP4571501B2 (ja) | 2002-10-22 | 2003-10-22 | 多層膜付き基板の製造方法 |

| EP03758772A EP1557479B1 (en) | 2002-10-22 | 2003-10-22 | Substrate having multilayer film and method for manufacturing the same |

| PCT/JP2003/013481 WO2004038061A1 (ja) | 2002-10-22 | 2003-10-22 | 多層膜付き基板とその製造方法 |

| CNB200380101764XA CN100482849C (zh) | 2002-10-22 | 2003-10-22 | 带多层膜的基板及其制造方法 |

| AU2003275583A AU2003275583A1 (en) | 2002-10-22 | 2003-10-22 | Substrate having multilayer film and method for manufacturing the same |

| US11/110,849 US7749622B2 (en) | 2002-10-22 | 2005-04-21 | Multilayer film-coated substrate and process for its production |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002306705A JP2005298833A (ja) | 2002-10-22 | 2002-10-22 | 多層膜付き基板とその製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298833A true JP2005298833A (ja) | 2005-10-27 |

Family

ID=32170906

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002306705A Pending JP2005298833A (ja) | 2002-10-22 | 2002-10-22 | 多層膜付き基板とその製造方法 |

| JP2004546442A Expired - Fee Related JP4571501B2 (ja) | 2002-10-22 | 2003-10-22 | 多層膜付き基板の製造方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004546442A Expired - Fee Related JP4571501B2 (ja) | 2002-10-22 | 2003-10-22 | 多層膜付き基板の製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| EP (1) | EP1557479B1 (ja) |

| JP (2) | JP2005298833A (ja) |

| CN (1) | CN100482849C (ja) |

| AU (1) | AU2003275583A1 (ja) |

| WO (1) | WO2004038061A1 (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100885664B1 (ko) * | 2008-04-03 | 2009-02-25 | 주식회사 케이아이자이맥스 | 고속/고밀도 마그네트론 스퍼터링 법을 이용한 후막제조방법 |

| JP2009253275A (ja) * | 2008-04-03 | 2009-10-29 | Xi Max Co Ltd | セラミック印刷回路基板の原板及び原板の製造方法 |

| JP2009253274A (ja) * | 2008-04-03 | 2009-10-29 | Xi Max Co Ltd | 金属印刷回路基板の原板及び原板の製造方法 |

| CN104032279A (zh) * | 2014-05-14 | 2014-09-10 | 杭州电子科技大学 | 一种二氧化硅薄膜的制备方法 |

| WO2020137195A1 (ja) * | 2018-12-27 | 2020-07-02 | コニカミノルタ株式会社 | 誘電体多層膜、その製造方法及びそれを具備した画像表示装置 |

Families Citing this family (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2006092919A1 (ja) * | 2005-02-28 | 2006-09-08 | Nikon Corporation | 光学素子及び光学素子の製造方法 |

| US20070030560A1 (en) * | 2005-08-08 | 2007-02-08 | Backus Sterling J | Gain flattening filter for preserving the spectral bandwidth in cryogenic ultrashort-pulse laser amplifiers |

| US20080100915A1 (en) * | 2006-10-27 | 2008-05-01 | Kuohua Wu | Removal of oxidation layer from metal substrate and deposition of titanium adhesion layer on metal substrate |

| CN101210312B (zh) * | 2006-12-28 | 2010-05-19 | 鸿富锦精密工业(深圳)有限公司 | 平衡薄膜应力的薄膜制作方法 |

| JP2009205070A (ja) * | 2008-02-29 | 2009-09-10 | Sumitomo Metal Mining Co Ltd | Uv−irカットフィルターの製造方法とuv−irカットフィルターおよびカメラチップの製造方法 |

| GB2462604B (en) * | 2008-08-11 | 2011-08-10 | Toshiba Res Europ Ltd | Thin film structure and method for fabricating a thin film structure |

| CN102537852A (zh) * | 2009-05-13 | 2012-07-04 | 李欣洋 | 一种使用光学玻璃滤光片的led光源 |

| JP6311177B2 (ja) * | 2009-12-03 | 2018-04-18 | エルジー・ケム・リミテッド | バリアフィルム及びこれを含む電子装置 |

| TWI454361B (zh) * | 2009-12-25 | 2014-10-01 | Ulvac Inc | A method for manufacturing a decorative film for insert molding |

| JP5643984B2 (ja) * | 2010-07-02 | 2014-12-24 | 北川工業株式会社 | 透明導電フィルム及びその製造方法並びにタッチパネル |

| JP5830660B2 (ja) * | 2011-05-30 | 2015-12-09 | パナソニックIpマネジメント株式会社 | スパッタリング方法 |

| TW201408810A (zh) * | 2012-07-12 | 2014-03-01 | 應用材料股份有限公司 | 用於沉積貧氧金屬膜的方法 |

| DE102012112742A1 (de) * | 2012-10-23 | 2014-04-24 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Hoch absorbierendes Schichtsystem, Verfahren zur Herstellung des Schichtsystems und dafür geeignetes Sputtertarget |

| CN104003346B (zh) * | 2013-02-25 | 2019-05-17 | 中芯国际集成电路制造(上海)有限公司 | 一种薄膜结构、压力传感器及电子装置 |

| EP2998980A4 (en) * | 2013-05-09 | 2016-11-16 | Nikon Corp | OPTICAL ELEMENT, OPTICAL PROJECTION SYSTEM, EXPOSURE DEVICE AND METHOD FOR PRODUCING THE DEVICE |

| JP6511474B2 (ja) * | 2014-03-07 | 2019-05-15 | ユニヴァーシティ・オブ・サウス・オーストラリア | プラスチック基板のための装飾コーティング |

| WO2015137183A1 (ja) | 2014-03-12 | 2015-09-17 | コニカミノルタ株式会社 | 光学フィルター及び撮像装置 |

| WO2016056352A1 (ja) * | 2014-10-06 | 2016-04-14 | Jx金属株式会社 | ニオブ酸化物焼結体及び該焼結体からなるスパッタリングターゲット並びにニオブ酸化物焼結体の製造方法 |

| CN106630674B (zh) * | 2016-10-09 | 2019-05-24 | 陕西科技大学 | 一种具有自洁功能、抗紫外线的隔音玻璃及其制备方法 |

| US12034101B2 (en) | 2020-03-11 | 2024-07-09 | Asahi Kasei Microdevices Corporation | Semiconductor wafer, semiconductor device, and gas concentration measuring device |

| CN114236662B (zh) * | 2021-11-12 | 2024-09-17 | 光驰科技(上海)有限公司 | 一种高截止深度的双通道滤光片及其制备方法 |

| CN115893866B (zh) * | 2022-10-28 | 2025-02-21 | 四川旭虹光电科技有限公司 | 一种连续制备ag膜、ar膜和af膜的方法和系统 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4949005A (en) * | 1988-11-14 | 1990-08-14 | General Electric Company | Tantala-silica interference filters and lamps using same |

| US5241417A (en) * | 1990-02-09 | 1993-08-31 | Copal Company Limited | Multi-layered optical filter film and production method thereof |

| JPH03233501A (ja) * | 1990-02-09 | 1991-10-17 | Copal Co Ltd | 光学多層膜フイルタ素子及びその製造方法 |

| US5646781A (en) * | 1995-05-15 | 1997-07-08 | Omega Optical, Inc. | Optical filters for forming enhanced images |

| US6193856B1 (en) * | 1995-08-23 | 2001-02-27 | Asahi Glass Company Ltd. | Target and process for its production, and method for forming a film having a highly refractive index |

| US6134049A (en) * | 1998-09-25 | 2000-10-17 | The Regents Of The University Of California | Method to adjust multilayer film stress induced deformation of optics |

| JP2002277629A (ja) * | 2001-03-16 | 2002-09-25 | Hitachi Metals Ltd | 多層膜光学フィルター用ガラス基板、多層膜光学フィルターおよびその製造方法 |

| JP4033286B2 (ja) * | 2001-03-19 | 2008-01-16 | 日本板硝子株式会社 | 高屈折率誘電体膜とその製造方法 |

-

2002

- 2002-10-22 JP JP2002306705A patent/JP2005298833A/ja active Pending

-

2003

- 2003-10-22 WO PCT/JP2003/013481 patent/WO2004038061A1/ja not_active Ceased

- 2003-10-22 CN CNB200380101764XA patent/CN100482849C/zh not_active Expired - Fee Related

- 2003-10-22 EP EP03758772A patent/EP1557479B1/en not_active Expired - Lifetime

- 2003-10-22 JP JP2004546442A patent/JP4571501B2/ja not_active Expired - Fee Related

- 2003-10-22 AU AU2003275583A patent/AU2003275583A1/en not_active Abandoned

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100885664B1 (ko) * | 2008-04-03 | 2009-02-25 | 주식회사 케이아이자이맥스 | 고속/고밀도 마그네트론 스퍼터링 법을 이용한 후막제조방법 |

| JP2009253275A (ja) * | 2008-04-03 | 2009-10-29 | Xi Max Co Ltd | セラミック印刷回路基板の原板及び原板の製造方法 |

| JP2009253274A (ja) * | 2008-04-03 | 2009-10-29 | Xi Max Co Ltd | 金属印刷回路基板の原板及び原板の製造方法 |

| WO2009145461A3 (ko) * | 2008-04-03 | 2010-01-21 | 주식회사 코리아 인스트루먼트 | 세라믹 인쇄회로기판의 원판 및 그 원판의 제조 방법 |

| WO2009145462A3 (ko) * | 2008-04-03 | 2010-01-21 | 주식회사 코리아 인스트루먼트 | 금속 인쇄회로기판의 원판 및 그 원판의 제조 방법 |

| WO2009145492A3 (ko) * | 2008-04-03 | 2010-01-21 | (주)케이아이자이맥스 | 마그네트론 스퍼터링에 의한 후막제조방법 |

| JP2011516729A (ja) * | 2008-04-03 | 2011-05-26 | ケイアイザャイマックス カンパニー リミテッド | マグネトロンスパッタリングによる厚膜の製造方法 |

| CN104032279A (zh) * | 2014-05-14 | 2014-09-10 | 杭州电子科技大学 | 一种二氧化硅薄膜的制备方法 |

| WO2020137195A1 (ja) * | 2018-12-27 | 2020-07-02 | コニカミノルタ株式会社 | 誘電体多層膜、その製造方法及びそれを具備した画像表示装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4571501B2 (ja) | 2010-10-27 |

| CN1705766A (zh) | 2005-12-07 |

| EP1557479A1 (en) | 2005-07-27 |

| JPWO2004038061A1 (ja) | 2006-02-23 |

| WO2004038061A1 (ja) | 2004-05-06 |

| EP1557479B1 (en) | 2011-07-27 |

| AU2003275583A1 (en) | 2004-05-13 |

| CN100482849C (zh) | 2009-04-29 |

| EP1557479A4 (en) | 2008-02-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4571501B2 (ja) | 多層膜付き基板の製造方法 | |

| JP6764532B2 (ja) | 高屈折率の水素化シリコン薄膜の製造方法 | |

| US6334938B2 (en) | Target and process for its production, and method for forming a film having a high refractive index | |

| JP3836163B2 (ja) | 高屈折率膜の形成方法 | |

| TWI424074B (zh) | Ti-Nb-based sintered body sputtering target, Ti-Nb-based oxide thin film, and method for producing the same | |

| US4990234A (en) | Process for coating substrates made of a transparent material, for example floatglass | |

| TW202522039A (zh) | 光學濾波器及感測器系統 | |

| JP2007314892A (ja) | スパッタリングターゲットとその製造方法 | |

| JPH05254887A (ja) | 透明な積層基板、その使用方法および積層方法、基材への積層方法および装置、ならびに酸化窒化ハフニウム | |

| JP2000009928A (ja) | 光学多層膜フィルタ | |

| US7842168B2 (en) | Method for producing silicon oxide film and method for producing optical multilayer film | |

| JP2012037634A (ja) | 日射調整フィルムおよびこれを用いたフィルム付きガラス | |

| US7749622B2 (en) | Multilayer film-coated substrate and process for its production | |

| CN102560359A (zh) | 镀膜件及其制备方法 | |

| JPH03187733A (ja) | 非晶質酸化物膜及びその製造方法及びターゲット | |

| JP2005256175A (ja) | ターゲットおよび該ターゲットによる高屈折率膜の製造方法 | |

| JP2008057045A (ja) | 酸化物焼結体スパッタリングターゲット | |

| JPH05214525A (ja) | セラミックス回転カソードターゲットおよびその製造方法 | |

| JP2003098340A (ja) | 光学多層干渉膜とその製造方法および光学多層干渉膜を用いたフィルター | |

| JP4802655B2 (ja) | 酸化物焼結体及びそれを用いて得られる酸化物膜、並びにその酸化物膜を含む積層体 | |

| JPH08283935A (ja) | ターゲットおよび該ターゲットによる高屈折率膜の製造方法 | |

| JPH05222528A (ja) | セラミックス回転カソードターゲット及びその製造方法 | |

| JP2004084033A (ja) | SiO2膜の成膜方法及び該方法により成膜されたSiO2膜を備えた物品 | |

| JPH03173638A (ja) | 反射防止膜及びその製造方法 | |

| TW201802277A (zh) | 鍍製光學硬膜之封閉式高能磁控濺鍍裝置及其製造方法 |