JP2005296936A - セラミックハニカムフィルタ及び排気ガス浄化装置 - Google Patents

セラミックハニカムフィルタ及び排気ガス浄化装置 Download PDFInfo

- Publication number

- JP2005296936A JP2005296936A JP2005036802A JP2005036802A JP2005296936A JP 2005296936 A JP2005296936 A JP 2005296936A JP 2005036802 A JP2005036802 A JP 2005036802A JP 2005036802 A JP2005036802 A JP 2005036802A JP 2005296936 A JP2005296936 A JP 2005296936A

- Authority

- JP

- Japan

- Prior art keywords

- exhaust gas

- ceramic honeycomb

- honeycomb filter

- outflow side

- partition wall

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Filtering Of Dispersed Particles In Gases (AREA)

- Exhaust Gas Treatment By Means Of Catalyst (AREA)

- Processes For Solid Components From Exhaust (AREA)

- Filtering Materials (AREA)

Abstract

【課題】 多孔質セラミックハニカム構造体の流路を目封止することによりハニカム構造体の隔壁に形成された細孔に排気ガスを通過させる従来構造のセラミックハニカムフィルタでは、粒子状物質を高捕集効率で捕集することは困難であった。

【解決手段】 多孔質セラミックハニカム構造体の流路を目封止することによりハニカム構造体の隔壁に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタにおいて、少なくとも排気ガス流出側目封止部がセラミックハニカムフィルタの排気ガス流出側端面より離れて配置されていることを特徴とする。

【選択図】 図2

【解決手段】 多孔質セラミックハニカム構造体の流路を目封止することによりハニカム構造体の隔壁に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタにおいて、少なくとも排気ガス流出側目封止部がセラミックハニカムフィルタの排気ガス流出側端面より離れて配置されていることを特徴とする。

【選択図】 図2

Description

本発明は、ディーゼルエンジンの排気ガス中の粒子状物質を捕集、浄化するセラミックハニカムフィルタ及び排気ガス浄化装置に関する。

近年、ディーゼルエンジンの排気ガス中から粒子状物質を除去するため、セラミックハニカム構造体の複数の流路を両端部で交互に目封止したセラミックハニカムフィルタが使用されるようになってきた。

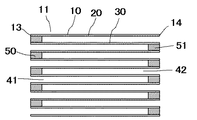

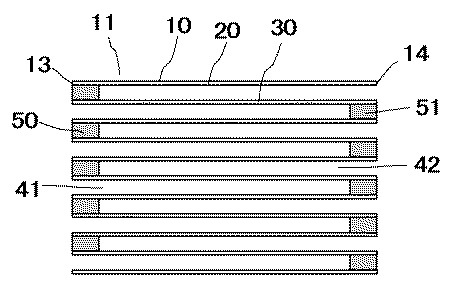

通常、セラミックハニカムフィルタは、図1に示すように、外周壁20と、この外周壁の内周側で隔壁30により囲まれた多数の流路を有する多孔質セラミックハニカム構造体10の排気ガス流入側端面、及び流出側端面で、所望の流路が交互に目封止されている。

ハニカムフィルタに流入した排気ガスは、排気ガス流入側端面13に開口した流路41からハニカムフィルタ内に侵入し、隔壁に形成された細孔内(図示せず)を通過して、隣接する排気ガス流出側端面14に開口した流路42から排出される。この隔壁に形成された細孔は例えば平均細孔径で10〜40μmのものなどが知られている。このとき、排気ガス中に含まれる粒子状物質などは、隔壁表面や隔壁内部に形成された細孔に捕集され、排気ガスが浄化される。従って、このセラミックハニカムフィルタの特性に関しては、微粒子の捕集効率が高いこと、圧力損失が低いこと、という相反する特性を満足させることが要求されている。

ハニカムフィルタに流入した排気ガスは、排気ガス流入側端面13に開口した流路41からハニカムフィルタ内に侵入し、隔壁に形成された細孔内(図示せず)を通過して、隣接する排気ガス流出側端面14に開口した流路42から排出される。この隔壁に形成された細孔は例えば平均細孔径で10〜40μmのものなどが知られている。このとき、排気ガス中に含まれる粒子状物質などは、隔壁表面や隔壁内部に形成された細孔に捕集され、排気ガスが浄化される。従って、このセラミックハニカムフィルタの特性に関しては、微粒子の捕集効率が高いこと、圧力損失が低いこと、という相反する特性を満足させることが要求されている。

この細孔に捕集された粒子状物質が一定量以上になると細孔の目詰まりが発生して、ハニカムフィルタの圧力損失が上昇し、エンジンの出力低下につながり好ましくないため、バーナーや電気ヒーターにより捕集された粒子状物質を燃焼させ、ハニカムフィルタの再生が行われる。この時、捕集された粒子状物質が多い程、ハニカムフィルタ内の温度を均一に制御することが困難であり、特に高濃度に粒子状物質が堆積した箇所の温度が上昇し易く、燃焼に伴い発生する熱応力によりハニカムフィルタが破損することがあった。また、場合によっては隔壁を構成するセラミック材料の溶融温度以上にハニカムフィルタの温度が上昇し、隔壁に溶損が発生するという問題もあった。一方、ハニカムフィルタの最高温度を、破損や、溶損が起きないように抑えようとすると、粒子状物質の燃え残りが発生し、燃え残り粒子状物質により、再生処理を行ってもハニカムフィルタの圧力損失を低減することができないという問題があった。

このような問題を解決するため、特許文献1に記載されている発明では、排気系の上流に酸化触媒、その下流に粒子状物質捕集用のフィルタとを配置し、上流側の酸化触媒で排気ガス中のNO(一酸化窒素)を酸化してNO2 (二酸化窒素)を生成し、下流のフィルタで排気ガス中の粒子状物質を捕集するとともに、この捕集された粒子状物質を前記酸化触媒で生成したNO2 を用いて燃焼させることにより、フィルタ上の粒子状物質を除去するディーゼル排ガスの微粒子除去方法とその装置が開示されている。この技術によれば、例えば225℃から300℃などの低温下でもフィルタに集積されている粒子状物質を効果的に燃焼させ、それによって、従来技術ではフィルタに集積された粒子状物質が原因で生じる背圧を低減させる効果があるとしている。

また、特許文献2に記載の発明では、隔壁表面に担持した白金族金属及びアルカリ土類金属酸化物を含んでなる触媒の作用により粒子状物質の燃焼が始まる温度を低下させ、この粒子状物質を連続的に除去するディ−ゼル排気粒子用フィルタが開示されている。このフィルタによれば、ディーゼルエンジンの作動条件下で得られる排気ガス温度程度の低い温度条件であっても例えばセラミックハニカム構造体から成るフィルタ中に蓄積した粒子をフィルタの損傷する危険無しに除去することができるとしている。

いずれの上記従来技術においても、触媒物質の作用により、セラミックハニカムフィルタ上での粒子状物質の燃焼を低温で且つ良好に行うことにより、排気ガス中の粒子状物質を除去すると共にセラミックハニカムフィルタの溶損を防ぐ技術が提案されている。

しかしながら、従来技術のセラミックハニカムフィルタを、上記特許文献記載のディーゼル排気ガスの微粒子除去装置やディーゼル排気粒子用フィルタに適用してディーゼルエンジンからの排気ガスを浄化しようとした場合、排気ガス中の粒子状物質の大半は、除去できるものの、完全に除去することは難しく、有害な粒子状物質が僅かに排出されるという問題を抱えていた。すなわち、ディーゼルエンジンの排気ガス中に含まれる粒子状物質は、主として燃料、潤滑油の不完全燃焼により生成するカーボンからなる煤、未燃焼の燃料分、潤滑油分であるSOF(Soluble Organic Fraction;可溶性有機成分)、燃料中の硫黄分が酸化されミスト状硫酸塩として排出される微量のサルフェートから成っているが、その粒径は主にナノメートルオーダーであることから、従来技術のセラミックハニカムフィルタの隔壁に形成された平均細孔径10〜40μmの細孔では、粒子状物質全てを捕集することは困難であり、更なる捕集率の向上が望まれていた。

したがって、本発明の目的は、多孔質セラミックハニカム構造体の流路を目封止することによりハニカム構造体の隔壁に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタを使用した場合における上記問題を解決して、圧力損失を大きく上昇させることなく、粒子状物質の排出量をより低減することができるセラミックハニカムフィルタ、及び排気ガス浄化装置を提供することにある。

本発明のセラミックハニカムフィルタは、多孔質セラミックハニカム構造体の流路を目封止することによりハニカム構造体の隔壁に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタにおいて、少なくとも排気ガス流出側目封止部の一部がセラミックハニカムフィルタの排気ガス流出側端面より離れて配置されていることを特徴とする。

本発明のセラミックハニカムフィルタにおいて、前記排気ガス流出側目封止部より排気ガス流出側の隔壁の少なくとも一部に吸着剤が担持されていることが好ましい。また、本発明のセラミックハニカムフィルタにおいて、前記排気ガス流出側目封止部より排気ガス流出側の隔壁の少なくとも一部に触媒物質が担持されていることが好ましい。

本発明のセラミックハニカムフィルタにおいて、前記排気ガス流出側目封止部より排気ガス流入側の隔壁の少なくとも一部に触媒物質が担持されていることが好ましい。

本発明のセラミックハニカムフィルタにおいて、前記セラミックハニカムフィルタの排気ガス流出側端面より離れて配置された排気ガス流出側目封止部の排気ガス流出側端面と、セラミックハニカムフィルタの排気ガス流出側端面との流路方向の間隔が、前記セラミックハニカムフィルタ全長の0.5倍以下であることが好ましい。

本発明のセラミックハニカムフィルタにおいて、前記セラミックハニカム構造体の隔壁の結晶相主成分がコーディエライトであり、気孔率が50〜80%であって、前記セラミックハニカム構造体の隔壁がFeを含むとともに、スピネルを含み、該スピネルの含有量はX線回折強度比にして4%以下であり、該スピネルの粒径は0.01〜5μmのものが含まれることが好ましい。

本発明のセラミックハニカムフィルタにおいて、前記スピネルのうち粒径が0.01〜5μmであるスピネルの個数割合が80%以上であることが好ましい。

本発明のセラミックハニカムフィルタにおいて、前記スピネルに含有されるFeの濃度が、Fe2O3換算で0.1〜10質量%であることが好ましい。

本発明の排気ガス浄化装置は、多孔質セラミックハニカム構造体の流路を目封止することによりハニカム構造体の隔壁に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタと、その上流側に配置された排気ガスの温度を上昇させるための燃料添加装置とから構成され、前記セラミックハニカムフィルタは、少なくとも排気ガス流出側目封止部の一部がセラミックハニカムフィルタの排気ガス流出側端面より離れて配置され、前記排気ガス流出側目封止部より排気ガス流入側の隔壁の少なくとも一部に触媒物質が担持されると共に、前記排気ガス流出側目封止部より排気ガス流出側の隔壁の少なくとも一部に吸着剤及び/又は触媒物質が担持されていることを特徴とする。

次に、本発明の作用効果について説明する。

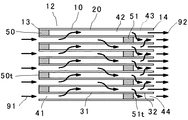

図2に模式断面図を示すように、本発明のセラミックハニカムフィルタ12は、多孔質セラミックハニカム構造体10の流路を目封止することによりハニカム構造体の隔壁31に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタであって、少なくとも排気ガス流出側目封止部51の一部がセラミックハニカムフィルタの排気ガス流出側端面14より離れて配置されている。ディーゼルエンジンからの排気ガス91は、排気ガス流入側端面13に開口した流路41から流入し、多孔質隔壁31中に形成された細孔(図示せず)を通過する際に排気ガス中の粒子状物質の大半が除去され、排気ガス流出側に開口した流路42に排出された後、排気ガス流出側に開口した流路のうち排気ガス流出側目封止部51より排気ガス流出側に配置された流路43を通過して排出される。このため、隔壁31を通過した排気ガス中に僅かに残存する微細な粒子状物質は、排気ガス流出側目封止部51より排気ガス流出側の隔壁32を利用して、例えば吸着剤或いは触媒物質等を担持させることにより、捕集或いは浄化される。このため多孔質セラミックハニカム構造体の所望の流路を両端部で目封止した従来技術のセラミックハニカムフィルタに比べて、粒子状物質の排出量を低減することができる。

図2に模式断面図を示すように、本発明のセラミックハニカムフィルタ12は、多孔質セラミックハニカム構造体10の流路を目封止することによりハニカム構造体の隔壁31に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタであって、少なくとも排気ガス流出側目封止部51の一部がセラミックハニカムフィルタの排気ガス流出側端面14より離れて配置されている。ディーゼルエンジンからの排気ガス91は、排気ガス流入側端面13に開口した流路41から流入し、多孔質隔壁31中に形成された細孔(図示せず)を通過する際に排気ガス中の粒子状物質の大半が除去され、排気ガス流出側に開口した流路42に排出された後、排気ガス流出側に開口した流路のうち排気ガス流出側目封止部51より排気ガス流出側に配置された流路43を通過して排出される。このため、隔壁31を通過した排気ガス中に僅かに残存する微細な粒子状物質は、排気ガス流出側目封止部51より排気ガス流出側の隔壁32を利用して、例えば吸着剤或いは触媒物質等を担持させることにより、捕集或いは浄化される。このため多孔質セラミックハニカム構造体の所望の流路を両端部で目封止した従来技術のセラミックハニカムフィルタに比べて、粒子状物質の排出量を低減することができる。

上記のような粒子状物質の排出量を低減させる作用効果は、従来技術の図1に示すセラミックハニカムフィルタの排気ガス流出側に、吸着剤或いは触媒物質等を担持させたストレートフロータイプのセラミックハニカム構造体を直列に配置させた構成としても具現不可能ではないが、このような構成とした場合、圧力損失が上昇したり、浄化性能が低下するという問題が発生する。即ち、セラミックハニカムフィルタの排気ガス流出側に吸着剤或いは触媒物質等を担持させたセラミックハニカム構造体を配置する際には、両者は脆性材料であるため、近接することができないことから、把持部材などを介して、両者の間に隙間を設けて流路方向に配置する必要があるため、排気ガスがセラミックハニカムフィルタから排出する際に発生する圧力損失、セラミックハニカム構造体に流入する際に発生する圧力損失により、排気ガス浄化装置の圧力損失が上昇するが、本発明のセラミックハニカムフィルタの場合、多孔質隔壁31を通過した排気ガスは、排気ガス流出側に開口した流路42から43へと直接流入することから、前記のような圧力損失は発生せず、排気ガス浄化装置の圧力損失を低く押さえることができるという効果を有している。また、セラミックハニカムフィルタの排気ガス流入側に燃料を添加し、多孔質隔壁31に捕集された粒子状物質を燃焼させる場合、或いは多孔質隔壁31に触媒物質を担持して触媒物質により粒子状物質を燃焼させる場合には、多孔質隔壁31を通過した高温となった排気ガスが、排気ガス流出側に開口した流路42から43へと直接高温となった状態で流入することから、排気ガス中に僅かに残存する微細な粒子状物質が、排気ガス流出側目封止部51より排気ガス流出側の隔壁32に担持された吸着剤或いは触媒物質等により、捕集或いは浄化される効果が大きくなる。

本発明のセラミックハニカムフィルタの場合、流出側目封止部51より排気ガス流出側の流路44の隔壁は気孔率が大きい多孔質体としているため、流路43を排気ガスが流れるときの流路43内の圧力上昇と、流路43よりフィルタ外へ流出した排気ガス92による流路44内の気体の吸出し効果による流路44内の圧力減少とにより、流路43と流路44との圧力差が生じ、このため流出側目封止部51より排気ガス流出側の隔壁32を排気ガスが通過し、この際、隔壁32内の細孔により微粒子状物質が捕集されると共に、流出側目封止部51より排気ガス流出側の流路44の隔壁32に担持された吸着剤或いは触媒物質などにより排気ガス中の微粒子状物質を更に捕集或いは浄化できる。更に一つのセラミックハニカムフィルタで対応できるので排気ガス浄化装置がコンパクトになるという効果も有している。

ここで、排気ガス流出側目封止部は、全てのものがセラミックハニカムフィルタの排気ガス流出側端面より離れて配置されている必要はなく、排気ガス流出側目封止部のうち個数割合にして80%以上のものが、セラミックハニカムフィルタの排気ガス流出側端面より離れて配置されていれば良い。より好ましくは個数割合で90%以上である。

本発明のセラミックハニカムフィルタにおいて、前記排気ガス流出側目封止部より排気ガス流出側の隔壁の少なくとも一部に吸着剤が担持されていることが好ましいのは、以下の理由による。排気ガスが排気ガス流出側目封止部51より排気ガス流入側の隔壁31を通過する際に、排気ガス中の粒子状物質の大半が、隔壁31の表面や隔壁31中の細孔に捕集されるのと共に、隔壁31を通過した排気ガス中に僅かに残存する主として微細な粒子状物質が、前記排気ガス流出側目封止部51より排気ガス流出側の隔壁32の少なくとも一部に担持された吸着剤により捕集されるため、従来技術のセラミックハニカムフィルタに比べ、粒子状物質の捕集効率を高くすることができ、粒子状物質の排出量を低減することができるからである。

このため、前記吸着剤は、粒子状物質を吸着可能な吸着剤であることが好ましく、高比表面積を有するアルミナ、ゼオライトを主成分とするものが好適に使用されるが、吸着性能を考慮するとゼオライトを主成分とすることが好ましい。ゼオライトはその結晶構造中に微細な細孔を有するアルミノケイ酸塩であり、この細孔中に微細な粒子状物質を吸着することができる。ゼオライトは、天然品、合成品のいずれでも良く、種類は特に限定されないが、粒子状物質の吸着性、耐熱性、耐久性の観点から、SiO2/Al2O3比の高いものが好適に用いられる。具体的にはZSM−5、MFI型ゼオライト、βゼオライト、モルデナイト、USY、フェリライト、A型ゼオライト、フォージャサイト、シリカライト、メタロシリケート等及びこれらの任意の組合せに係わるものを用いることができる。また、排気ガスが高温になった時に吸着材に吸着された粒子状物質の燃焼浄化を容易に行わせるため、同時に、排気ガス流出側目封止部より排気ガス流出側の隔壁の少なくとも一部に例えば白金族金属を含む触媒物質を担持しても良い。

また、本発明のセラミックハニカムフィルタにおいて、前記排気ガス流出側目封止部より排気ガス流出側の隔壁の少なくとも一部に触媒物質が担持されていることが好ましいのは、以下の理由による。即ち、排気ガスが、排気ガス流出側目封止部より排気ガス流出側の隔壁31を通過する際に、排気ガス中の粒子状物質が、隔壁31の表面や隔壁31中の細孔に捕集されるのと共に、隔壁31を通過した排気ガス中に僅かに残存する主として微細な粒子状物質が、前記排気ガス流出側目封止部より排気ガス流出側の隔壁32の少なくとも一部に担持された触媒物質により燃焼浄化されるため、従来技術のセラミックハニカムフィルタに比べ、粒子状物質の浄化効率を高くすることができ、粒子状物質の排出量を低減することができる。

このため、前記排気ガス流出側目封止部より排気ガス流出側の隔壁の少なくとも一部に担持される触媒物質は、例えば、Pt、Pd、Ru、Rh又はその組合せ等の白金族金属を含む触媒物質が好適であるが、アルカリ土類金属酸化物や希土類酸化物、或いはベース金属触媒、典型的にはランタン、セシウム、バナジウム(La/Cs/V2O3)類等を含んでも良い。また、公知のγアルミナ等の活性アルミナからなる高比表面積材料が含まれると、粒子状物質を吸着できるのと共に、触媒物質と排気ガスとの接触面積を大きくすることができ、排気ガスの浄化効率を高めることができることから好ましい。

また、本発明のセラミックハニカムフィルタにおいて、前記排気ガス流出側目封止部より排気ガス流入側の隔壁の少なくとも一部に触媒物質が担持されていることが好ましい理由は以下による。前記排気ガス流出側目封止部51より排気ガス流入側の隔壁31の少なくとも一部に触媒物質が担持されていると、排気ガス中の粒子状物質はこの隔壁31に担持された触媒物質の作用により燃焼除去されるのと共に、排気ガス流出側目封止部51より排気ガス流出側に排出された後は、セラミックハニカム構造体中の流路43を通過してゆくことになる。このため、隔壁31を通過してきた排気ガス中に僅かに残存する微細な粒子状物質は、排気ガス流出側目封止部51より排気ガス流出側の隔壁32を利用して、例えば吸着剤或いは触媒物質等を担持させることにより、捕集或いは浄化される。このため多孔質セラミックハニカム構造体の所望の流路を両端部で目封止した従来技術のセラミックハニカムフィルタに比べて、粒子状物質の排出量を低減することができる。

また、前記排気ガス流出側目封止部より排気ガス流入側の隔壁の少なくとも一部に担持された触媒物質は、例えば、Pt、Pd、Ru、Rh又はその組合せ等の、白金族金属を含む触媒物質が好適であるが、アルカリ土類金属酸化物や希土類酸化物、或いはベース金属触媒、典型的にはランタン、セシウム、バナジウム(La/Cs/V2O3)類等を含んでも良い。また、公知のγアルミナ等の活性アルミナからなる高比表面積材料が含まれると、触媒物質と排気ガスとの接触面積を大きくすることができ、排気ガスの浄化効率を高めることができることから好ましい。

本発明のセラミックハニカムフィルタにおいて、排気ガス流出側目封止部51より排気ガス流入側の隔壁31の少なくとも一部に触媒物質が担持され、且つ、排気ガス流出側の隔壁32の少なくとも一部に触媒物質が担持されている場合には、排気ガス流出側の隔壁32の少なくとも一部に担持された触媒物質の担持量を、排気ガス流入側の隔壁31の少なくとも一部に担持された触媒物質より、多くすることにより、隔壁31を通過してきた排気ガス中に僅かに残存する粒子状物質を、より効果的に燃焼浄化することが可能となる。或いは 排気ガス流出側の隔壁32の少なくとも一部に担持された触媒物質を、排気ガス流入側の隔壁31の少なくとも一部に担持された触媒物質より、低温で活性なものとすることにより、隔壁31を通過してきた排気ガス中に僅かに残存する粒子状物質を、より効果的に燃焼浄化することが可能となる。

本発明のセラミックハニカムフィルタにおいて、排気ガス流出側端面より離れて配置された排気ガス流出側目封止部の排気ガス流出側端面と、セラミックハニカムフィルタの排気ガス流出側端面との流路方向の間隔が、前記セラミックハニカムフィルタ全長の0.5倍以下であることが好ましいのは、排気ガス流出側目封止部の排気ガス流出側端面と、セラミックハニカムフィルタの排気ガス流出側端面との流路方向の間隔がセラミックハニカムフィルタ全長の0.5倍の長さの区間を越えると、セラミックハニカムフィルタの全長には制約があるため、排気ガス流出側目封止部より排気ガス流入側の隔壁の面積が少なくなるため、セラミックハニカムフィルタの初期圧力損失が上昇することもあるからである。また、排気ガス中の微細な粒子状物質を吸着する効果を得るためには、排気ガス流出側目封止部の排気ガス流出側端面と、セラミックハニカムフィルタの排気ガス流出側端面との流路方向の間隔が10mm以上であることが、より好ましい。また、更に好ましい排気ガス流出側目封止部の排気ガス流出側端面と、セラミックハニカムフィルタの排気ガス流出側端面との流路方向の間隔は、20mm以上、セラミックハニカムフィルタ全長の0.4倍以下である。

また、本発明のセラミックハニカムフィルタにおいて、図3に示すように、少なくとも排気ガス流出側目封止部51の一部がセラミックハニカムフィルタの排気ガス流出側端面14より離れて配置されると共に、少なくとも排気ガス流入側目封止部50の一部が排気ガス流入側端面13より離れて配置されていると、より好ましい。この理由は、図2に示す構造のセラミックハニカムフィルタの場合、排気ガス流入側目封止部50の流入側端面50tに粒子状物質が堆積して、排気ガス流入側端面で開口している流路41の入口を狭めることによるセラミックハニカムフィルタの圧力損失の上昇が発生する場合もあり、少なくとも排気ガス流入側目封止部50の一部が排気ガス流入側端面13より離れて配置されていると、この現象を防げるからである。更に、図3に示す構造のセラミックハニカムフィルタにおいて、排気ガス流入側目封止部50より排気ガス流入側隔壁33の少なくとも一部に触媒物質が担持されていると、排気ガス流入側隔壁33で囲まれた流路を排気ガスが通過する際に、触媒物質の作用により高温化されることから、排気ガス流入側目封止部50と排気ガス流出側目封止部51との間の隔壁での、粒子状物質の燃焼浄化が容易になるため好ましい。また、粒子状物質の燃焼を更に容易に行わせるため、排気ガス流入側目封止部50と排気ガス流出側目封止部51との間の隔壁の少なくとも一部に触媒物質を担持しても良い。更には、粒子状物質の排出量を低減するために、排気ガス流出側目封止部51より排気ガス流出側の隔壁に吸着剤を担持しても良いし、触媒物質を担持しても良い。

本発明の、セラミックハニカムフィルタの特徴は排気ガス流出側目封止部51の一部が排気ガス流出側端面14から離れて配置されていることであり、微細な粒子状物質を捕集するための排気ガス流出側目封止部より排気ガス流出側の隔壁32を存在させていればよく、図4(a)に示すように目封止部の長さは均一である必要はなく、図4(b)に示すように目封止端面51tの流出側端面からの距離が均一である必要もなく、図4(c)に示すように目封止部端面の形態が凸形状であっても、凹形状であっても構わない。また図4(d)に示すように、外周付近の流路では、排気ガス流出側目封止部をセラミックハニカムフィルタの排気ガス流出側端面から離れて配置する必要もなく、外周付近の流路では、目封止部が両端部に存在しても良い。これは、セラミックハニカムフィルタの外周に近い流路には、排気ガスが流通しにくいため、排気ガス流出側目封止部を排気ガス流出側端面より離れて配置した本発明の効果が小さいからである。

本発明のセラミックハニカムフィルタにおいて、前記セラミックハニカム構造体の隔壁の結晶相主成分がコーディエライトであり、気孔率が50〜80%であって、前記セラミックハニカム構造体の隔壁がFeを含むとともに、スピネルを含み、該スピネルの含有量はX線回折強度比にして4%以下であり、該スピネルの粒径は0.01〜5μmのものが含まれることが好ましいのは、以下の理由による。本発明に用いられる多孔質セラミックハニカム構造体の隔壁を構成する材料としては、本発明が主にディーゼルエンジンの排気ガス中の微粒子を除去するためのフィルタとして使用されるため、耐熱性に優れた、コーディエライト、アルミナ、ムライト、窒化珪素、炭化珪素、チタン酸アルミニウム及びLASからなる群から選ばれた少なくとも1種を主結晶とするセラミック材料を用いることができるが、特にセラミックハニカムハニカム構造体の隔壁の結晶相主成分をコーディエライトとした場合は、低熱膨張特性が得られることから、熱衝撃に強いセラミックハニカムフィルタが得られる。ただし、本件発明のセラミックハニカムフィルタに圧力損失を小さくするため、隔壁の気孔率は50〜80%の高気孔率が必要となり、特に流路43から流路44へ排気ガスが通過しやすくするために、隔壁32は62〜80%の高気孔率が好ましいため、かかる高気孔率を得ようとすると、製造過程で造孔剤を多量に添加する必要が有り、コーディエライト結晶の配向性が乱され、熱膨張係数が大きくなる場合がある。しかしながら、本発明のセラミックハニカムフィルタにおいては、セラミックハニカム構造体の隔壁がFeを含むとともに、スピネルを含み、該スピネルの含有量はX線回折強度比にして4%以下であり、該スピネルの粒径は0.01〜5μmのものが含まれるようにしていることから、コーディエライト化原料であるカオリン、タルク中に存在するFeに起因して不可避的にセラミックハニカム構造体中に存在するFeが、スピネル中に高濃度、例えば、Fe2O3に換算して、(スピネル中のFe2O3濃度)/(コーディエライト結晶中のFe2O3濃度)≧1.1で存在するようになり、相対的にコーディエライト結晶中のFe濃度が低くなってコーディエライト結晶の熱膨張係数を小さくすることができ、セラミックハニカム構造体の熱膨張係数を低下させることができる。ここで、(スピネル中のFe2O3濃度)/(コーディエライト結晶中のFe2O3濃度)≦15が好ましい。(スピネル中のFe2O3濃度)/(コーディエライト結晶中のFe2O3濃度)が15超えると、スピネル自体の熱膨張係数が大きくなり、セラミックハニカム構造体の熱膨張係数が高くなることもあるからである。更に好ましい(スピネル中のFe2O3濃度)/(コーディエライト結晶中のFe2O3濃度)の範囲は3〜10である。

ここで、スピネルとはMgO・Al2O3の組成を有するスピネル型構造の複酸化物結晶のことを言うが、本発明ではFe及び不可避不純物を含有している。そして、セラミックハニカム構造体の隔壁がスピネルを含むとは、X線回折図形において、コーディエライト(5SiO2・2Al2O3・2MgO)の回折ピーク及びスピネルの回折ピークに相当する回折角に回折ピークが認められる場合のことを言う。X線回折強度の測定は、セラミックハニカム構造体を微粉砕した後、目開き径1μmの篩により粒度調整し、粉末X線回折法で行った。

ここで、コーディエライトを結晶相主成分とするセラミックハニカム構造体隔壁中のスピネルの含有量を、X線回折強度比にして4%以下が好ましいのは、スピネルの含有量が4%を越えると、不可避不純物であるFeをスピネル中に高濃度で存在させたとしても、スピネルの含有量自体が多くなるため、セラミックハニカム構造体の隔壁の熱膨張係数が大きくなり、12×10−7/℃以下の達成が困難になるからである。ここで、X線回折強度比は、上記で得られたX線回折図形から、スピネル〔220〕面のX線回折強度(Isp〔220〕)と、コーディエライト〔102〕面のX線回折強度(Ic〔102〕)を求め、X線回折強度比をIsp〔220〕/{Ic〔102〕}(%)として求めた。

ここで、スピネルの粒径は0.01〜5μmのものが含まれるようにしているのは、スピネルを微細にして、比表面積を大きくすることにより、前記の如くFeがスピネル結晶に固溶して高濃度で存在するようになり、相対的にコーディエライト結晶中のFe濃度が低くなってコーディエライト結晶の熱膨張係数を小さくすることができ、結果として、セラミックハニカム構造体の隔壁の熱膨張係数を小さくすることができるからである。スピネルの粒径が5μm超であると、スピネル中にFeを高濃度で存在させる効果が得にくくるからである。スピネルの粒径が3μm以下であると更に好ましい。ここで、スピネルの粒径は以下のように求める。まず、隔壁からマイクロサンプリング法により、厚さ約0.1μmの薄片化したマイクロサンプルを作成し、このサンプルを透過型電子顕微鏡(TEM)により、倍率10000倍程度でTEM像を観察し、Zコントラスト像の写真を撮影する。その後、微小箇所のEDX(エネルギ−分散型X線分析器)による組成分析を行って、スピネルの特定を行い、先に得られたZコントラスト像の写真から、画像解析装置を用いて最大径aと前記最大径aに直交する径bとを測定し、二軸平均粒径r(r=(a+b)/2:最大径と最大径に直交する径の相加平均)をスピネルの粒径として求める。

上記のセラミックハニカム構造体の隔壁は、Feを含んでいるが、その含有量はFe2O3に換算して、0.1〜2質量%が好ましい。含有量が2質量%を越えると、微細なスピネルを利用して低熱膨張化を図ろうとしても、熱膨張係数自体が大きくなることもあるため好ましくない。更に好ましいFeの含有量はFe2O3に換算して、0.2〜1.2質量%である。

また、上記のセラミックハニカム構造体の隔壁は、上記観察したスピネルのうち粒径0.01〜5μmであるスピネルの個数割合が80%以上であると、スピネルの比表面積がより大きくなるため、スピネル中にFeを高濃度で存在させる効果が増加し、本発明の効果が大きくなる。ここで、観察したスピネルのうち粒径0.01〜5μmであるスピネルの個数割合は、任意のスピネルをN個(20個以上)選択し、上記の様に粒径を計測し、粒径0.01〜5μmのスピネル観測数n個の全スピネル観測数N個に対する百分率n/N×100(%)として算出した。

また、上記のセラミックハニカム構造体の隔壁は、前記スピネルに含有されるFeの濃度が、Fe2O3換算で0.1〜10質量%であることが好ましいのは以下の理由による。スピネル中のFe濃度が量Fe2O3換算で0.1〜10質量%であると、スピネル中にFeが高濃度で存在し、相対的にコーディエライト結晶中のFe量を減少させ、コーディエライト結晶自体の熱膨張係数を低減する効果が大きくなり、熱膨張係数のより小さなセラミックハニカム構造体を得ることができる。

本発明に係るセラミックハニカムフィルタの隔壁厚は0.1〜0.5mmが好ましく、隔壁のピッチは1.2mm以上が好ましい。隔壁厚が0.1mm未満では、隔壁が細孔を有する高気孔率の多孔質体であることからハニカム構造体の強度が低下し、好ましくない。一方、隔壁厚が0.5mmを超えると、如何に隔壁が高気孔率であっても、排気ガスに対する隔壁の通気抵抗が大きくなるため、フィルタの圧力損失が大きくなるからである。より好ましい隔壁厚さは、0.2〜0.4mmである。また、隔壁のピッチが1.3mm未満であると、ハニカム構造体の入口の開口面積が小さくなることから、フィルタ入口の圧力損失が大きくなるためである。

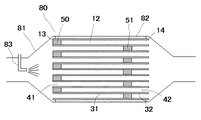

本発明の排気ガス浄化装置の模式断面図を図5に示す。本発明の排気ガス浄化装置80は、多孔質セラミックハニカム構造体の流路を目封止することによりハニカム構造体の隔壁に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタ12と、その上流側に配置された排気ガスの温度を上昇させるための燃料添加装置83とから構成され、前記セラミックハニカムフィルタは、少なくとも排気ガス流出側目封止部51の一部がセラミックハニカムフィルタの排気ガス流出側端面14より離れて配置され、前記排気ガス流出側目封止部より排気ガス流入側の隔壁31の少なくとも一部に触媒物質が担持されると共に、前記排気ガス流出側目封止部より排気ガス流出側の隔壁32の少なくとも一部に吸着剤及び/又は触媒物質が担持されていることを特徴とする理由を以下に説明する。ディーゼルエンジンから排出された排気ガス中の粒子状物質は、多孔質セラミックハニカム構造体の流路を目封止することによりハニカム構造体の隔壁に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタであって、少なくとも排気ガス流出側目封止部51の一部が排気ガス流出側端面14より離れて配置され、前記排気ガス流出側目封止部51より排気ガス流入側の隔壁31の少なくとも一部に触媒物質が担持され、前記排気ガス流出側目封止部51より排気ガス流出側の隔壁32の少なくとも一部に吸着剤及び/又は触媒物質が担持されているセラミックハニカムフィルタにおいて、前記排気ガス流出側目封止部より排気ガス流入側隔壁31の表面或いは隔壁中の細孔中に捕集され、この隔壁31の少なくとも一部に担持された触媒物質の作用により有効に燃焼除去されると共に、隔壁31を通過した後の排気ガスは排気ガス流出側目封止部より排気ガス流出側の流路42を通過して排出される際に、この排気ガス中に僅かに残存している微細な粒子状物質は、隔壁32の少なくとも一部に担持されている吸着剤及び/又は触媒物質により捕集及び/又は浄化される。これによって、排気ガス中の粒子状物質の排出量を低減することができる。

上記のような粒子状物質の排出量を低減させる作用効果は、従来技術の図1に示すセラミックハニカムフィルタの排気ガス流出側に、吸着剤或いは触媒物質等を担持させたストレートフロータイプのセラミックハニカム構造体を直列に配置させた構成としても具現不可能ではないが、先に記したように、本発明の排気ガス浄化装置に用いられるセラミックハニカムフィルタの場合、図2に示すように多孔質隔壁31を通過した排気ガスは、排気ガス流出側に開口した流路42から43へと直接流入することから、前記圧力損失は発生せず、排気ガス浄化装置の圧力損失を低く押さえることができるという効果を有していると共に、流出側目封止部51の流出側の隔壁32と流路44を排気ガス中の微粒子状物質の捕集・浄化に有効に利用できる。

ここで、セラミックハニカムフィルタの上流側に排気ガスの温度を上昇させるための燃料添加装置83が配置されている理由を以下に説明する。近年のディーゼルエンジンは燃費向上が進み、排気ガス温度は低下する傾向にあり、200℃以下の排気ガス温度頻度が高くなるため、セラミックハニカムフィルタの排気ガス流出側目封止部51より排気ガス流入側の隔壁31において、排気ガス温度が低下して触媒物質の活性度が低下し、粒子状物質の燃焼が十分行われない時には、粒子状物質がセラミックハニカムフィルタ上に堆積して、セラミックハニカムフィルタの圧力損失が大きくなる場合がある。このような場合には、セラミックハニカムフィルタの上流側に配置された燃料添加装置83から排気ガス中に燃料を添加すると、排気ガス流出側目封止部51より排気ガス流出側の隔壁31の少なくとも一部に担持された触媒物質、例えば白金族金属を含む触媒物質により、燃料の燃焼反応が促進され、排気ガス温度が上昇するのと共に、セラミックハニカムフィルタの温度が上昇し、堆積していた粒子状物質が燃焼除去されるからである。同時に、前記排気ガス流出側目封止部より排気ガス流出側の隔壁32の少なくとも一部に担持されていた、吸着剤に吸着されていた、主として微細な粒子状物質が、吸着材から脱離し、高温の排気ガスによって、燃焼除去されるからである。或いは、前記排気ガス流出側目封止部より排気ガス流出側の隔壁32の少なくとも一部に担持されていた、触媒物質により排気ガス中に僅かに残留していた粒子状物質が、燃焼除去されるからである。

本発明の排気ガス浄化装置において、前記セラミックハニカムフィルタ12と燃料添加装置83の間に、白金族金属を含む触媒物質が担持されたセラミックハニカム構造体が配置されていると、燃料添加装置から添加された燃料が、白金族金属を含む触媒物質が担持されたセラミックハニカム構造体において、燃料の酸化燃焼反応が促進され、排気ガスが高温化した状態で、セラミックハニカムフィルタに流入することから、セラミックハニカムフィルタに堆積していた粒子状物質の燃焼が効率良く行えるため、好ましい。

なお、本発明のセラミックハニカムフィルタに好適な、セラミックハニカム構造体の隔壁の結晶相主成分がコーディエライトであり、気孔率が50〜80%であって、前記セラミックハニカム構造体の隔壁がFeを含むとともに、スピネルを含み、該スピネルの含有量はX線回折強度比にして4%以下であり、該スピネルの粒径は0.01〜5μmのものが含まれるセラミックハニカム構造体を得るには、コーディエライト化原料粉末の選定と配合比、および焼成時の昇温速度、最高温度での保持時間、冷却速度を適宜変えることにより可能となる。

以下に上記セラミックハニカム構造体を製造する方法の一例を示す。コーディエライト化原料粉末には、カオリン、タルクに加えて、更にシリカ、アルミナ、水酸化アルミニウム等を使用する。ここで、カオリン中のFe2O3含有量は0.2〜0.8質量%、タルク中のFe2O3濃度は0.5〜1.8質量%、シリカ中のFe2O3濃度は0.001〜0.1質量%とする。そして、カオリンの粒度分布は、粒径20μm以上の粉末を0〜10質量%、粒径10μm以上の粉末を5〜25質量%、粒径5μm以上の粉末を15〜50質量%、粒径2μm以上の粉末を50〜90質量%で含有したものを使用し、タルクの粒度分布は粒径45μm以上の粉末を3〜20質量%、粒径20μm以上の粉末を20〜40質量%、粒径10μm以上の粉末を50〜70質量%、粒径5μm以上の粉末を70〜90質量%、粒径2μm以上の粉末を80〜95質量%で含有したものを使用するのが好ましい。また、シリカの粒度分布は、粒径75〜250μmの粉末を1〜10質量%、粒径45μm以上の粉末を3〜25質量%、粒径20μm以上の粉末を31〜52質量%、粒径10μm以上の粉末を49〜70質量%、粒径5μm以上の粉末を65〜90質量%、粒径2μm以上の粉末を80〜99.5質量%で含有したものを使用するのが好ましい。このような、粒度分布とFe2O3を含有するカオリン、タルク及びシリカを使用することにより、コーディエライト合成過程で、主結晶としてコーディエライトが析出するとともに、微細なスピネルが析出し易くなり、さらにFeがスピネル中に高濃度で存在しやすくなる。ここで、コーディエライト化原料粉末にはFe2O3以外にもCaO、Na2O、K2O、TiO2、PbO、P2O5等の不可避的に混入する成分が混入存在しても良い。

コーディエライト化原料粉末の配合組成は、SiO2、Al2O3、MgOの合計に対してSiO2:48〜50質量%、Al2O3:35〜37質量%、MgO:13〜15質量%となるように調整することが望ましい。前記範囲を外れると、スピネルの析出量が4質量%を越えたり、所望のスピネルが析出しないこともあり好ましくない。

また高気孔率を得るための造孔剤は、公知のものが使用可能であり、焼成過程で燃焼して消失する有機発泡材、ミクロバルーン、天然黒鉛、人造黒鉛、カーボン、小麦粉、でん粉、木炭、パルプ粉や、ポリエチレン、ポリスチレン、ポリプロピレン、ナイロン、ポリエステル、アクリル、フェノール、エポキシ、エチレン−酢酸ビニル共重合体、スチレン−ブタジエンブロック重合体、スチレン−イソプレンブロック重合体、ポリメチルメタクリレート、メチルメタクリレートアクリロニトリル共重合体、ウレタン及びワックス等の樹脂等が使用可能であり特に限定されない。これらの従来使用されてきた造孔剤に加えて、分解温度の異なる造孔剤を複数添加することで、造孔剤が狭い温度範囲で瞬時に熱分解或いは燃焼することにより発生する割れを防ぐと共に、造孔剤により気孔が形成され、高気孔率であり、結晶相主成分がコーディエライトであるセラミックハニカム構造体を得ることもできる。

造孔剤の添加量はその種類により異なるため所望の気孔率となるよう適宜使用する必要がある。例えば有機発泡材であればコーディエライト化原料粉末100質量部に対して、1〜15質量部とすることが好ましく、小麦粉であれば40〜50質量部が好ましい。これにより高気孔率であり、結晶相主成分がコーディエライトであるセラミックハニカム構造体を得ることが可能になる。

焼成条件は、最高温度を1350〜1450℃とし、保持時間は5時間以上、好ましくは10時間以上とすることにより、コーディエライト化が促進されるとともに、微細なスピネルを含み、結晶相主成分がコーディエライトであるセラミックハニカム構造体が得られる。そして、昇温過程では、セラミックハニカム構造体の熱収縮する温度域の昇温速度を30℃/h未満とし、熱収縮終了後の温度域の昇温速度を80℃/h未満とすることが好ましい。ここで、熱収縮する温度域とは約1000℃〜1200℃のことを言う。上記のように調整したコーディエライト化原料粉末と、昇温過程での昇温速度を調整することにより、主結晶としてコーディエライトが析出するとともに、微細なスピネルが析出し易くなり、さらにFeがスピネル中に高濃度で存在しやすくなる。尚、冷却過程で冷却速度を30℃/h以上に早くすることによってもスピネルの粒径をより微細にする効果がある。

本発明のセラミックハニカムフィルタによれば、少なくとも排気ガス流出側目封止部の一部が排気ガス流出側端面より離れて配置されていることから、排気ガス流出側の目封止部より上流側の隔壁で粒子状物質が捕集される共に、当該隔壁で除去できなかった、微細な粒子状物質が排気ガス流出側目封止部より排気ガス流出側の隔壁を用いることによって、捕集或いは浄化されるため、ハニカム構造体の両端部で目封止された従来技術のセラミックハニカムフィルタに比べて、圧力損失を大きく上昇させることなく、排気ガス中に含まれる粒子状物質を高効率で浄化することができ、粒子状物質の排出量を低減することができる。

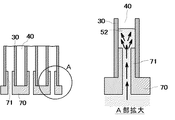

以下、本発明のセラミックハニカムフィルタの製造方法の一例を図6を用いて説明する。セラミックハニカム構造体の排気ガス流出側端面に市松模様に樹脂製スラリー導入通路71を設けた樹脂製のマスク70を装着し、図6のA部拡大図の矢印で示すようにスラリー導入通路71を通してスラリー状の目封止材52を導入、ハニカム構造体の流路の一部に充填する。その後、スラリー状の目封止材52中に含まれる水分はハニカム構造体の隔壁に吸水され目封止材が隔壁に着肉して行き保形性が得られるようになると、固化していないスラリーを排出し、樹脂製マスクを除去後、固化した目封止材の乾燥を行う。このとき樹脂製スラリー導入通路71内に存在するスラリー状の目封止材は隔壁からの吸水が無いことから固化しないため、スラリ−導入通路の長さを調整することにより、排気ガス流出側目封止部のハニカム構造体流出側端面からの形成位置を決定することができる。一方、排気ガス流入側の端面は、公知の技術により端部に目封止部を形成し、その後、目封止材の焼成を行い、隔壁と目封止材を一体化せしめる。

なお、目封止部を隔壁端面から離れて形成するその他の方法としては、注射針状の管をハニカム構造体の端部から流路の所定位置まで挿入し、この管を通して所定位置に所定量のペースト状の目封止材を導入後、乾燥、焼成させる方法や、セラミックチップをハニカム構造体の内部に埋め込み、焼成させる方法等を採用し、隔壁と目封止材を一体化することができる。更には、両端部が目封止されたセラミックハニカム構造体、及び一方の端部が目封止されたセラミックハニカム構造体とを、目封止部が形成されている端面同士を突き合わせ、目封止部を一体化させることにより製造することも可能である。具体的には未焼成の目封止部同士を突き合わせ焼成一体化、或いは焼成済み目封止部の場合は突き合わせ面に無機系接着剤を介在させ一体化することができる。また、両端が目封止されたセラミックハニカム構造体と、目封止部が形成されていないセラミックハニカム構造体を直列に配置し、端面同士を接合一体化せしめることにより製造することも可能である。具体的には、接合面の一部に無機系の接着剤を介在させる方法等を採用することができる。

また、上記のように両端部で目封止が施されたセラミックハニカムフィルタと一方の端部が目封止されたハニカム構造体、或いは目封止の施されていないハニカム構造体とを一体化させる際に、両者の外周部に一体的に外周壁を形成する方法を用いると更に強固に一体化がなされる。或いは、セラミックハニカム構造体の外周部を加工により除去して、外周部に軸方向に延びる凹溝を有する形態とした後に、この凹溝にセラミックコーティング材を埋め込んで外周壁を一体的に形成しても良い。なお、この外周部の加工は、ハニカム構造の成形体の段階で行った後、焼成しても良いし、焼成後に行っても良い。また、このセラミックコーティング材は、ハニカム構造体と一体化させることから、ハニカム構造体と同一のセラミック粒子と、コロイド状酸化物等の無期バインダーで形成すると、コーティング材とハニカム構造体間における熱膨張等の材料特性の違いによる剥離等の問題を極力小さくできることから好ましい。

更に、前記軸方向に延びる凹溝と外周壁を構成する部材の間の少なくとも一部に空隙を有しているとセラミックハニカムフィルタの耐熱衝撃性が大幅に向上するため好ましい。即ち、本発明のセラミックハニカムフィルタが例えば粒子状物質の燃焼により急熱された場合に、熱衝撃により外周壁部に発生する応力をこの空隙が開放するため、外周壁に発生したクラックの隔壁への進展を防ぎ、隔壁が脱落して、入口側と出口側の流路が連通し、粒子状物質の捕集率が低下するといった、排気ガス浄化装置の浄化性能に係わる、致命的な問題に発展することを防ぐことが出来るからである。また、空隙を設けることにより、外周壁部と凹溝を構成する隔壁の間の接着面積が小さくなることから、両者界面の熱膨張係数差により生じる残留応力が低減できるため、熱衝撃によるクラックが発生しにくいからである。ここで、前記外周壁を構成する部材と凹溝の間に形成された空隙を有する凹溝の個数割合が全凹溝のうちの5%以上であるとより好ましい。また、外周壁の少なくとも一部に外表面に開口した空隙を有していると、同様に耐熱衝撃性が向上することから好ましい。上記、セラミックハニカム構造体の外周部を加工により除去して、外周部に軸方向に延びる凹溝を有する形態とした後に、この凹溝にセラミックコーティング材を埋め込んで外周壁を一体的に形成し、凹溝と外周壁を構成する部材の間の少なくとも一部に空隙を有している場合の効果について、両端部で目封止が施されたセラミックハニカムフィルタと一方の端部が目封止されたハニカム構造体、或いは目封止の施されていないハニカム構造体とを一体化させる例を用いて説明したが、ハニカム構造体の内部に図6に示す方法、或いは、注射針状の管をハニカム構造体の端部から流路の所定位置まで挿入し、この管を通して所定位置に所定量のペースト状の目封止材を導入後、乾燥、焼成させる方法や、セラミックチップをハニカム構造体の内部に埋め込み、焼成させる方法等で得られたセラミックハニカム構造体の場合でも、耐熱衝撃性が向上するという同様の効果が得られることは言うまでもない。

その後、触媒物質からなるスラリー及び吸着剤からなるスラリーに浸漬後、焼成して隔壁に触媒物質及び吸着剤を担持させるが、排気ガス流出側目封止部より排気ガス流入側の隔壁31には、触媒物質からなるスラリーをセラミックハニカムフィルタの排気ガス流入側端面から浸漬し、排気ガス流出側目封止部より排気ガス流出側の隔壁32には、吸着剤からなるスラリーをセラミックハニカムフィルタの排気ガス流出側端面から浸漬して形成する。

以下、発明の実施の形態を詳細に説明する。

(実施例1〜3)

カオリン、タルク、シリカ、水酸化アルミ、アルミナなどの粉末を調整して、質量比で、SiO2 :47〜53%、Al2O3:32〜38%、MgO:12〜16%及びCaO、Na2O 、K2O、TiO2、Fe2O3、PbO、P2O5などの不可避的に混入する成分を全体で2.5%以下を含むようなコーディエライト生成原料粉末に、成形助剤と造孔剤を添加し、規定量の水を注入して更に十分な混合を行い、ハニカム構造に押出成形可能な坏土を調整した。そして、公知の押出成形用金型を用い押出成形し、外周壁と、この外周壁の内周側で隔壁により囲まれた断面が四角形状の流路を有するハニカム構造の成形体を作製し、乾燥後焼成を行って、隔壁のピッチ1.5mmで、隔壁厚さ0.3mmの隔壁構造を有し、隔壁の気孔率が65%であり、直径267mm、全長304mm、外周壁厚0.5mmのコーディエライトを結晶相主成分とするセラミックハニカム構造体を作製した。

(実施例1〜3)

カオリン、タルク、シリカ、水酸化アルミ、アルミナなどの粉末を調整して、質量比で、SiO2 :47〜53%、Al2O3:32〜38%、MgO:12〜16%及びCaO、Na2O 、K2O、TiO2、Fe2O3、PbO、P2O5などの不可避的に混入する成分を全体で2.5%以下を含むようなコーディエライト生成原料粉末に、成形助剤と造孔剤を添加し、規定量の水を注入して更に十分な混合を行い、ハニカム構造に押出成形可能な坏土を調整した。そして、公知の押出成形用金型を用い押出成形し、外周壁と、この外周壁の内周側で隔壁により囲まれた断面が四角形状の流路を有するハニカム構造の成形体を作製し、乾燥後焼成を行って、隔壁のピッチ1.5mmで、隔壁厚さ0.3mmの隔壁構造を有し、隔壁の気孔率が65%であり、直径267mm、全長304mm、外周壁厚0.5mmのコーディエライトを結晶相主成分とするセラミックハニカム構造体を作製した。

このセラミックハニカム構造体に対して、排気ガス流出側目封止部の流出側端面51tがハニカム構造体端面から10mm、50mm、80mmと成るように、外径0.5mm、内径0.3mmのステンレス製のノズルを流路端部から挿入して、別に準備したコーディエライト製のペーストをノズルから注入して長さ約10mmの目封止部を形成し、その後排気ガス流入側目封止部を形成して、焼成一体化した図2に示すようなセラミックハニカムフィルタを作製した。

前記のセラミックハニカムフィルタに対して、排気ガス流出側目封止部より排気ガス流入側の隔壁にはPt、酸化セリウム、及び活性アルミナからなる触媒物質を担持させた。担持量はPt量で2g/L(ハニカムフィルタ容積1Lに対して2g担持の意味)とした。一方、排気ガス流出側目封止部より排気ガス流出側の隔壁表面にはβゼオライトからなる吸着剤層を形成し、実施例1〜3のセラミックハニカムフィルタとした。

(比較例1)

実施例1〜3と同様の方法により、隔壁のピッチ1.5mmで、隔壁厚さ0.3mmの隔壁構造を有し、隔壁の気孔率が65%であり、直径267mm、全長304mmのハニカム構造体を作製した。次に、このハニカム構造体の両端面にマスキングフィルムを貼りつけた後、両端面の流路が交互に開口するよう市松模様に穿孔し、続いて、スラリー状の目封止材を端面より導入して目封止部を形成後、目封止材の焼成を行って、従来技術の両端部に交互に目封止部を有する図1に示すセラミックハニカムフィルタを作製した。そして、このセラミックハニカムフィルタに対して、実施例1〜3と同様に、Pt、酸化セリウム、及び活性アルミナからなる触媒物質を隔壁に担持させ(担持量はPt量で2g/L)、比較例1のセラミックハニカムフィルタとした。

実施例1〜3と同様の方法により、隔壁のピッチ1.5mmで、隔壁厚さ0.3mmの隔壁構造を有し、隔壁の気孔率が65%であり、直径267mm、全長304mmのハニカム構造体を作製した。次に、このハニカム構造体の両端面にマスキングフィルムを貼りつけた後、両端面の流路が交互に開口するよう市松模様に穿孔し、続いて、スラリー状の目封止材を端面より導入して目封止部を形成後、目封止材の焼成を行って、従来技術の両端部に交互に目封止部を有する図1に示すセラミックハニカムフィルタを作製した。そして、このセラミックハニカムフィルタに対して、実施例1〜3と同様に、Pt、酸化セリウム、及び活性アルミナからなる触媒物質を隔壁に担持させ(担持量はPt量で2g/L)、比較例1のセラミックハニカムフィルタとした。

(実施例4〜6)

比較例1と同様の方法により、隔壁のピッチ1.4mmで、隔壁厚さ0.32mmの隔壁構造を有し、隔壁の気孔率が62%であり、直径275mm、全長304mmである、セラミックハニカム構造体を作製した後、外周部の除去加工を行い、直径が265mmであり、最外周に位置する流路が、外部との間の隔壁を有しないことによって、外部に開口して軸方向に延びる凹溝を有し、コーディエライトを結晶相主成分とするセラミックハニカム構造体を作製した。その後、両端部に交互に目封止部を施し、所望の流路端部が目封止されたセラミックハニカムフィルタを作製した。一方、同様に、隔壁のピッチ1.4mmで、隔壁厚さ0.32mmの隔壁構造を有し、隔壁の気孔率が62%であり、直径275mm、全長10mm、50mm、80mmの目封止部を有しない3種類のセラミックハニカム構造体を得た後、外周部の除去加工を行い、直径が265mmであり、最外周に位置する流路が、外部との間の隔壁を有する3種類のセラミックハニカム構造体を得た。

比較例1と同様の方法により、隔壁のピッチ1.4mmで、隔壁厚さ0.32mmの隔壁構造を有し、隔壁の気孔率が62%であり、直径275mm、全長304mmである、セラミックハニカム構造体を作製した後、外周部の除去加工を行い、直径が265mmであり、最外周に位置する流路が、外部との間の隔壁を有しないことによって、外部に開口して軸方向に延びる凹溝を有し、コーディエライトを結晶相主成分とするセラミックハニカム構造体を作製した。その後、両端部に交互に目封止部を施し、所望の流路端部が目封止されたセラミックハニカムフィルタを作製した。一方、同様に、隔壁のピッチ1.4mmで、隔壁厚さ0.32mmの隔壁構造を有し、隔壁の気孔率が62%であり、直径275mm、全長10mm、50mm、80mmの目封止部を有しない3種類のセラミックハニカム構造体を得た後、外周部の除去加工を行い、直径が265mmであり、最外周に位置する流路が、外部との間の隔壁を有する3種類のセラミックハニカム構造体を得た。

このセラミックハニカムフィルタと各々3種類のセラミックハニカム構造体の流路が連通するように両者の端面同士を突き合わせた後、両者の外部に開口して延びる流路にコーディエライト粒子とコロイダルシリカを含有するコーティング剤を塗布して、外周壁を形成し、両者を一体化することによって、直径が267mmで、全長314mm、354mm、384mmであり、排気ガス流出側目封止部がセラミックハニカムフィルタの排気ガス流出側端面より離れて配置された、セラミックハニカムフィルタを作製した。

これらのセラミックハニカムフィルタに対して、実施例1〜3と同様に、排気ガス流出側目封止部より排気ガス流入側の隔壁にはPt、酸化セリウム、及び活性アルミナからなる触媒物質を担持させた。担持量はPt量で2g/L(ハニカムフィルタ容積1Lに対して2g担持の意味)とした。一方、排気ガス流出側目封止部より排気ガス流出側の隔壁表面にはゼオライト(ZSM−5)からなる吸着剤層を形成し、実施例4〜6のセラミックハニカムフィルタを得た。

(実施例7)

実施例2と同様の方法で、隔壁のピッチ1.5mmで、隔壁厚さ0.3mmの隔壁構造を有し、隔壁の気孔率が65%であり、直径267mm、全長304mmのコーディエライトを結晶相主成分とするセラミックハニカム構造体に対して、排気ガス流出側目封止部の流出側端面51tがハニカム構造体端面から50mmと成るように、図6に示す方法で目封止部形成用スラリー排気ガス流出側目封止部51を形成し、その後排気ガス流入側目封止部を形成して、焼成一体化した図2に示すようなセラミックハニカムフィルタを作製した。

実施例2と同様の方法で、隔壁のピッチ1.5mmで、隔壁厚さ0.3mmの隔壁構造を有し、隔壁の気孔率が65%であり、直径267mm、全長304mmのコーディエライトを結晶相主成分とするセラミックハニカム構造体に対して、排気ガス流出側目封止部の流出側端面51tがハニカム構造体端面から50mmと成るように、図6に示す方法で目封止部形成用スラリー排気ガス流出側目封止部51を形成し、その後排気ガス流入側目封止部を形成して、焼成一体化した図2に示すようなセラミックハニカムフィルタを作製した。

このセラミックハニカムフィルタに対して、実施例1〜3と同様に、排気ガス流出側目封止部より排気ガス流入側の隔壁にはPt、酸化セリウム、及び活性アルミナからなる触媒物質を担持させた。担持量はPt量で2g/L(ハニカムフィルタ容積1Lに対して2g担持の意味)とした。一方、排気ガス流出側目封止部より排気ガス流出側の隔壁表面にも、Pt、酸化セリウム、及び活性アルミナからなる触媒物質を担持させたが、担持量はPt量で5g/L(ハニカムフィルタ容積1Lに対して5g担持の意味)とした。

(比較例2)

比較例1と同様の方法により、隔壁のピッチ1.4mmで、隔壁厚さ0.32mmの隔壁構造を有し、隔壁の気孔率が62%であり、直径267mm、全長304mm、両端部に交互に目封止部を有する図1に示す従来技術のセラミックハニカムフィルタを作製した。一方、同様に、隔壁のピッチ1.4mmで、隔壁厚さ0.32mmの隔壁構造を有し、隔壁の気孔率が62%であり、直径267mm、50mm、の目封止部を有しないセラミックハニカム構造体を得た。

比較例1と同様の方法により、隔壁のピッチ1.4mmで、隔壁厚さ0.32mmの隔壁構造を有し、隔壁の気孔率が62%であり、直径267mm、全長304mm、両端部に交互に目封止部を有する図1に示す従来技術のセラミックハニカムフィルタを作製した。一方、同様に、隔壁のピッチ1.4mmで、隔壁厚さ0.32mmの隔壁構造を有し、隔壁の気孔率が62%であり、直径267mm、50mm、の目封止部を有しないセラミックハニカム構造体を得た。

このセラミックハニカムフィルタに対して、実施例1〜3と同様に、Pt、酸化セリウム、及び活性アルミナからなる触媒物質を担持させた。担持量はPt量で2g/L(ハニカムフィルタ容積1Lに対して2g担持の意味)とした。一方、セラミックハニカム構造体に対しては、ゼオライト(ZSM−5)からなる吸着剤層を形成した。

上記のように作製した実施例1〜7及び比較例1のセラミックハニカムフィルタを圧力損失試験装置(図示せず)に設置し、空気流量7.5Nm3 /minの条件で空気を流入し、流入側端面と流出側端面の差圧を測定し、各セラミックハニカムフィルタの初期圧力損失を評価した。この初期圧力損失は、次に述べる比較例1のセラミックハニカムフィルタの初期圧力損失を1として、相対値で示した。更に、実施例1〜7及び比較例1のセラミックハニカムフィルタを、ディーゼルエンジンの排気管に配置し、市街地走行を模したパターン走行条件で粒子状物質排出量を測定した。この際、排気ガス温度が触媒物質の活性下限温度を下まわるような運転状態が続くような場合を発生させ、粒子状物質がフィルタ上に僅かに堆積するような条件を作り出した上で、この運転状態に応じて、フィルタの上流側に燃料を噴射して、粒子状物質を燃焼させた。そして、10,000km走行に相当する時点での、セラミックハニカムフィルタから排出された排気ガス中の粒子状物質排出量を測定し、次に述べる比較例1のセラミックハニカムフィルタの粒子状物質排出量を1として相対値で示した。

また、比較例2の場合は、上流側にセラミックハニカムフィルタを配置し、下流側にセラミックハニカム構造体を配置して、上記と同様に初期圧力損失及び粒子状物質排出量を測定した。

実施例1〜7及び比較例1及び2の初期圧力損失及び粒子上物質排出量の試験結果を表1に示す。

本発明の実施例1〜6のセラミックハニカムフィルタは、比較例1のセラミックハニカムフィルタに比べて、排気ガス流出が目封止部より排気ガス流出側に吸着剤を担持した流路が形成されているため、圧力損失は大きくなる傾向は認められるが、粒子状物質の排出量を低減できるという大きな効果のあることがわかる。また、本発明の実施例7のセラミックハニカムフィルタは、比較例1のセラミックハニカムフィルタに比べて、排気ガス流出が目封止部より排気ガス流出側に触媒物質が担持された流路が形成されているため、圧力損失は大きくなる傾向は認められるが、粒子状物質の排出量を低減できるという大きな効果のあることがわかる。一方、比較例1のセラミックハニカムフィルタの排気ガス流出側に吸着剤を担持したセラミックハニカム構造体を配置した比較例2は、比較例1に比べ粒子状物質排出量は低減されたが、圧力損失は実施例1〜7に比べて大きくなった。

(実施例8〜11)

表2〜3に示す平均粒径、粒度分布、Fe2O3含有量のカオリン、タルク、溶融シリカ、酸化アルミニウム、水酸化アルミニウム等のコーディエライト化原料を用い、表4に示す、(SiO2―Al2O3―MgO)の配合比が得られるよう秤量した。次いで、このコーディエライト化原料100質量部に対して、有機発泡剤を12質量部、メチルセルロース5質量%、ヒドロキシプロピルメチルセルロースを2質量%添加し、混合調整した。その後、このコーディエライト化原料100質量部に対して水を投入し、混合、混練を加え、可塑化可能な坏土を作製し、この坏土を押出成形機に投入して、ハニカム構造を有する成形体を得た。次いで得られた成形体をマイクロ波乾燥機で乾燥した後、熱風乾燥を行い、所定の寸法に両端面を切断した。その後、バッチ炉に投入し、1000〜1200℃間の昇温速度20℃/h、1200〜1350℃間の昇温速度50℃/h、1350〜1400℃間の昇温速度10℃/hとして、1400℃、10時間の条件で焼成を行い、直径267mm、長さ304mm、隔壁厚さ0.3mm、隔壁ピッチ1.58mmの寸法特性を有する実施例8〜11のコーディエライトを結晶相主成分とするセラミックハニカム構造体を各2ヶ得た。

表2〜3に示す平均粒径、粒度分布、Fe2O3含有量のカオリン、タルク、溶融シリカ、酸化アルミニウム、水酸化アルミニウム等のコーディエライト化原料を用い、表4に示す、(SiO2―Al2O3―MgO)の配合比が得られるよう秤量した。次いで、このコーディエライト化原料100質量部に対して、有機発泡剤を12質量部、メチルセルロース5質量%、ヒドロキシプロピルメチルセルロースを2質量%添加し、混合調整した。その後、このコーディエライト化原料100質量部に対して水を投入し、混合、混練を加え、可塑化可能な坏土を作製し、この坏土を押出成形機に投入して、ハニカム構造を有する成形体を得た。次いで得られた成形体をマイクロ波乾燥機で乾燥した後、熱風乾燥を行い、所定の寸法に両端面を切断した。その後、バッチ炉に投入し、1000〜1200℃間の昇温速度20℃/h、1200〜1350℃間の昇温速度50℃/h、1350〜1400℃間の昇温速度10℃/hとして、1400℃、10時間の条件で焼成を行い、直径267mm、長さ304mm、隔壁厚さ0.3mm、隔壁ピッチ1.58mmの寸法特性を有する実施例8〜11のコーディエライトを結晶相主成分とするセラミックハニカム構造体を各2ヶ得た。

得られたセラミックハニカム構造体の各2ヶのうちの1ヶから試験片を切り出し、Fe2O3量、スピネル/コーディエライトのX線回折強度比、コーディエライト結晶の配向度、TEM観察によるスピネル及びコーディエライト中のFe2O3量とスピネルの粒径、気孔率、熱膨張係数の測定を行った。

コーディエライトを結晶相主成分とするセラミックハニカム構造体中のFe2O3量は、ICP発光分析により求めた。

スピネル/コーディエライトのX線回折強度比は、コーディエライトを結晶相主成分とするセラミックハニカム構造体の任意部位より試験片を切り出した後、粉砕して粉末化し、目開き径1μmの篩を通過させて粒度調整した後、粉末X線回折装置(リガク社製RINT1500)を用いて一定条件(X線源CuKα1線、波長λ=1.540562Å、2θ範囲8°〜40°、走査速度2°/min.)においてX線回折強度測定を行い、得られたX線回折プロファイルをJCPDSファイル(Powder Diffraction File Published by JCPDS International Center for Diffraction Data)に登録されている無機化合物カードと照合し、コーディエライト結晶とスピネル結晶の同定を行った。スピネル/コーディエライトのX線回折強度比は、得られたX線回折プロファイルのIsp〔220〕(スピネル〔220〕面のX線回折強度)と、Ic〔102〕(コーディエライト〔102〕面のX線回折強度)を用い、Isp〔220〕/{Ic〔102〕}(%)として求めた。

コーディエライト結晶の配向度は、コーディエライトを主結晶とするセラミックハニカム構造体の任意部位より試験片を切出し、隔壁面をX線照射面とし、上記と同様にX線回折強度測定を行った。コーディエライト結晶の配向度の評価は、得られたX線回折プロファイルのIc〔110〕(コーディエライト〔110〕面のX線回折強度)とIc〔002〕(コーディエライト〔002〕面のX線回折強度)を用いてI比=Ic〔110〕/{Ic〔110〕+Ic〔002〕}を求めた。

スピネル及びコーディエライト中のFe2O3量とスピネルの粒径は、以下の手順で求めた。コーディエライトを主結晶とするセラミックハニカム構造体の任意部位より、集束イオンビーム加工装置(FIB、日立製作所製FB−2000A)を用いてマイクロサンプリング法により厚さ100nm程度に薄片化試件片を作成した後、得られた薄片化試験片に対して透過型電子顕微鏡(TEM、日立製作所製HF−2100型)を用いて、倍率10000倍程度でTEM像を観察し、コーディエライト及びスピネルの認められた視野のZコントラスト像の写真を撮影する。その後、微小箇所のEDX(エネルギ−分散型X線分析器)による組成分析を行って、スピネル及びコーディエライトの組成を求め、各々に含まれるFe2O3量を算出した。また、先に得られたZコントラスト像の写真から画像解析装置を用いて最大径aと前記最大径aに直交する径bとを測定し、二軸平均粒径r(r=(a+b)/2:最大径と最大径に直交する径の相加平均)をスピネルの粒径として求める。ここで、観察したスピネルのうち粒径0.01〜5μmであるスピネルの個数割合は、任意のスピネルをN個(20個以上)選択し、上記の様に粒径を計測し、粒径0.01〜5μmのスピネル観測数n個の全スピネル観測数N個に対する百分率n/N×100(%)として算出した。

気孔率は、セラミックハニカム構造体より試験片を切出し、水銀ポロシメータ(米国MICROMERITICS社製AutoPore 4)を用いて、水銀圧入法より求めた。

熱膨張係数は、コーディエライトを主結晶とするセラミックハニカム構造体より試験片を切出し、熱機械分析装置(TMA、リガク社製ThermoPlus、圧縮荷重方式/示差膨張方式)を用いて一定荷重20gのもと、温度範囲35〜800℃間を昇温速度10℃/min.で測定を行い、平均熱膨張係数として求めた。

これら実施例8〜11のセラミックハニカム構造体試験片の試験結果を表5に示す。表5に示すように、実施例8〜10のセラミックハニカム構造体は、結晶相主成分がコーディエライトであり、FeをFe2O3換算で0.65〜0.77質量%含むとともに、スピネルを含み、該スピネルの含有量はX線回折強度比にして0.6〜3.7%であり、該スピネルの粒径は0.01〜5μmのものが含まれることから、また、(スピネル中のFe2O3濃度)/(コーディエライト中のFe2O3濃度)の値が1.1以上であることから、12×10−7/℃以下の低い熱膨張係数を示した。

また、実施例11のセラミックハニカム構造体は、スピネルが存在しても、スピネル/コーディエライトのX線回折強度比が4%を越えていたため、熱膨張係数は13.8×10−7/℃であった。

また、実施例8〜11のコーディエライトを結晶相主成分とするセラミックハニカム構造体の残り各1ケにつき、実施例2と同様の方法で、排気ガス流出側目封止部の流出側端面51tがハニカム構造体端面から50mmと成るように、外径0.5mm、内径0.3mmのステンレス製のノズルを流路既端部から挿入して、別に準備したコーディエライト製のペーストをノズルから注入して長さ約10mmの目封止部を形成し、その後排気ガス流入側目封止部を形成して、焼成一体化した図2に示すようなセラミックハニカムフィルタを作製した。

前記のセラミックハニカムフィルタに対して、排気ガス流出側目封止部より排気ガス流入側の隔壁にはPt、酸化セリウム、及び活性アルミナからなる触媒物質を担持させた。担持量はPt量で2g/L(ハニカムフィルタ容積1Lに対して2g担持の意味)とした。一方、排気ガス流出側目封止部より排気ガス流出側の隔壁表面にはβゼオライトからなる吸着剤層を形成し、実施例8〜11のセラミックハニカムフィルタとした。

上記のように作製した実施例8〜11のセラミックハニカムフィルタを実施例1〜7の場合と同様の方法で、初期圧力損失及び粒子状物質排出量を測定した。

これら実施例8〜11のセラミックハニカムフィルタの初期圧力損失及び粒子上物質排出量の試験結果を表6に示す。本発明の実施例8〜11のセラミックハニカムフィルタは、比較例1のセラミックハニカムフィルタに比べて、排気ガス流出が目封止部より排気ガス流出側に吸着剤を担持した流路が形成されているため、圧力損失は大きくなる傾向は認められるが、粒子状物質の排出量を低減できるという大きな効果のあることがわかる。

10:セラミックハニカム構造体

11:従来のセラミックハニカムフィルタ

12:本発明のセラミックハニカムフィルタ

13:排気ガス流入側端面

14:排気ガス流出側端面

15:燃料添加装置

20:外周壁

30:隔壁

31:流出側目封止部より排気ガス流入側の隔壁

32:流出側目封止部より排気ガス流出側の隔壁

33:流入側目封止部より排気ガス流入側の隔壁

40:流路

41:流入側端面で開口している流路

42:流出側端面で開口している流路

43:流出側端面で開口している流路

44:流出側目封止部より排気ガス流出側の流路

50:流入側目封止部

50t:流入側目封止部の流入側端面

51:流出側目封止部

51t:流出側目封止部の流出側端面

52:目封止部形成用スラリー

70:マスク

71:スラリー導入通路

80:本発明の排気ガス浄化装置

81:金属製容器

82:把持部材

83:燃料添加装置

91:流入する排気ガス

92:流出する排気ガス

11:従来のセラミックハニカムフィルタ

12:本発明のセラミックハニカムフィルタ

13:排気ガス流入側端面

14:排気ガス流出側端面

15:燃料添加装置

20:外周壁

30:隔壁

31:流出側目封止部より排気ガス流入側の隔壁

32:流出側目封止部より排気ガス流出側の隔壁

33:流入側目封止部より排気ガス流入側の隔壁

40:流路

41:流入側端面で開口している流路

42:流出側端面で開口している流路

43:流出側端面で開口している流路

44:流出側目封止部より排気ガス流出側の流路

50:流入側目封止部

50t:流入側目封止部の流入側端面

51:流出側目封止部

51t:流出側目封止部の流出側端面

52:目封止部形成用スラリー

70:マスク

71:スラリー導入通路

80:本発明の排気ガス浄化装置

81:金属製容器

82:把持部材

83:燃料添加装置

91:流入する排気ガス

92:流出する排気ガス

Claims (9)

- 多孔質セラミックハニカム構造体の流路を目封止することによりハニカム構造体の隔壁に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタにおいて、

少なくとも排気ガス流出側目封止部の一部がセラミックハニカムフィルタの排気ガス流出側端面より離れて配置されていることを特徴とするセラミックハニカムフィルタ。 - 前記排気ガス流出側目封止部より排気ガス流出側の隔壁の少なくとも一部に吸着剤が担持されていることを特徴とする請求項1に記載のセラミックハニカムフィルタ。

- 前記排気ガス流出側目封止部より排気ガス流出側の隔壁の少なくとも一部に触媒物質が担持されていることを特徴とする請求項1又は2に記載のセラミックハニカムフィルタ。

- 前記排気ガス流出側目封止部より排気ガス流入側の隔壁の少なくとも一部に触媒物質が担持されていることを特徴とする請求項2又は3に記載のセラミックハニカムフィルタ。

- 前記セラミックハニカムフィルタの排気ガス流出側端面より離れて配置された排気ガス流出側目封止部の排気ガス流出側端面と、セラミックハニカムフィルタの排気ガス流出側端面との流路方向の間隔が、前記セラミックハニカムフィルタ全長の0.5倍以下であることを特徴とする請求項1乃至4記載のセラミックハニカムフィルタ。

- 前記セラミックハニカム構造体の隔壁の結晶相主成分がコーディエライトであり、気孔率が50〜80%であって、前記セラミックハニカム構造体の隔壁がFeを含むとともに、スピネルを含み、該スピネルの含有量はX線回折強度比にして4%以下であり、該スピネルの粒径は0.01〜5μmのものが含まれることを特徴とする請求項1乃至5に記載のセラミックハニカムフィルタ。

- 前記スピネルのうち粒径が0.01〜5μmであるスピネルの個数割合が80%以上であることを特徴とする請求項6に記載のセラミックハニカムフィルタ。

- 前記スピネルに含有されるFeの濃度が、Fe2O3換算で0.1〜10質量%であることを特徴とする請求項6又は7のいずれかに記載のセラミックハニカムフィルタ。

- 多孔質セラミックハニカム構造体の流路を目封止することによりハニカム構造体の隔壁に形成された細孔に排気ガスを通過させる構造のセラミックハニカムフィルタと、その上流側に排気ガスの温度を上昇させるための燃料添加装置が配置されている排気ガス浄化装置において、前記セラミックハニカムフィルタは、少なくとも排気ガス流出側目封止部の一部がセラミックハニカムフィルタの排気ガス流出側端面より離れて配置され、前記排気ガス流出側目封止部より排気ガス流入側の隔壁の少なくとも一部に触媒物質が担持されると共に、前記排気ガス流出側目封止部より排気ガス流出側の隔壁の少なくとも一部に吸着剤及び/又は触媒物質が担持されていることを特徴とする排気ガス浄化装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005036802A JP2005296936A (ja) | 2004-02-12 | 2005-02-14 | セラミックハニカムフィルタ及び排気ガス浄化装置 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004035765 | 2004-02-12 | ||

| JP2004078862 | 2004-03-18 | ||

| JP2005036802A JP2005296936A (ja) | 2004-02-12 | 2005-02-14 | セラミックハニカムフィルタ及び排気ガス浄化装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296936A true JP2005296936A (ja) | 2005-10-27 |

Family

ID=35329123

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005036802A Pending JP2005296936A (ja) | 2004-02-12 | 2005-02-14 | セラミックハニカムフィルタ及び排気ガス浄化装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296936A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007105736A1 (ja) * | 2006-03-13 | 2007-09-20 | Ngk Insulators, Ltd. | ハニカム触媒体 |

| WO2008044508A1 (en) * | 2006-09-29 | 2008-04-17 | Hitachi Metals, Ltd. | Process for producing cordierite ceramic honeycomb filter |

| WO2009048156A1 (ja) * | 2007-10-12 | 2009-04-16 | Hitachi Metals, Ltd. | コージェライト質セラミックハニカムフィルタ及びその製造方法 |

| EP2174701A1 (en) * | 2008-10-09 | 2010-04-14 | Ngk Insulators, Ltd. | Honeycomb Filter |

| JP2010221189A (ja) * | 2009-03-25 | 2010-10-07 | Ngk Insulators Ltd | ハニカムフィルタ及びハニカムフィルタの製造方法 |

| DE102018121081A1 (de) * | 2018-08-29 | 2020-03-05 | Volkswagen Aktiengesellschaft | Partikelfilter und Verfahren zur Herstellung eines Partikelfilters zur Abgasnachbehandlung eines Verbrennungsmotors |

| WO2022202903A1 (ja) * | 2021-03-26 | 2022-09-29 | 日立金属株式会社 | 炭化珪素質セラミックハニカム構造体及びその製造方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5610333A (en) * | 1979-07-06 | 1981-02-02 | Toyota Motor Corp | Catalyst for cleaning up exhaust gas and manufacture of said catalyst |

| JPS61138812A (ja) * | 1984-12-06 | 1986-06-26 | ダイムラ−ベンツ・アクチエンゲゼルシャフト | デイーゼル機関用排気ガスフイルタ |

| JPH06210117A (ja) * | 1991-09-11 | 1994-08-02 | Matsushita Electric Ind Co Ltd | 繊維質ハニカムフィルター及びその製造方法 |

| JP2001187344A (ja) * | 2000-01-05 | 2001-07-10 | Matsushita Electric Ind Co Ltd | 排ガス浄化材及び排ガス浄化装置 |

| JP2003155910A (ja) * | 2001-11-21 | 2003-05-30 | Isuzu Motors Ltd | ディーゼルパティキュレートフィルタ |

| JP2003220342A (ja) * | 2002-11-11 | 2003-08-05 | Toyota Motor Corp | 排ガス浄化用フィルター |

| WO2004002608A1 (en) * | 2002-06-26 | 2004-01-08 | Corning Incorporated | Magnesium aluminum silicate structures for dpf applications |

-

2005

- 2005-02-14 JP JP2005036802A patent/JP2005296936A/ja active Pending

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5610333A (en) * | 1979-07-06 | 1981-02-02 | Toyota Motor Corp | Catalyst for cleaning up exhaust gas and manufacture of said catalyst |

| JPS61138812A (ja) * | 1984-12-06 | 1986-06-26 | ダイムラ−ベンツ・アクチエンゲゼルシャフト | デイーゼル機関用排気ガスフイルタ |

| JPH06210117A (ja) * | 1991-09-11 | 1994-08-02 | Matsushita Electric Ind Co Ltd | 繊維質ハニカムフィルター及びその製造方法 |

| JP2001187344A (ja) * | 2000-01-05 | 2001-07-10 | Matsushita Electric Ind Co Ltd | 排ガス浄化材及び排ガス浄化装置 |

| JP2003155910A (ja) * | 2001-11-21 | 2003-05-30 | Isuzu Motors Ltd | ディーゼルパティキュレートフィルタ |

| WO2004002608A1 (en) * | 2002-06-26 | 2004-01-08 | Corning Incorporated | Magnesium aluminum silicate structures for dpf applications |

| JP2003220342A (ja) * | 2002-11-11 | 2003-08-05 | Toyota Motor Corp | 排ガス浄化用フィルター |

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5202298B2 (ja) * | 2006-03-13 | 2013-06-05 | 日本碍子株式会社 | ハニカム触媒体および排気ガス処理システム |

| WO2007105736A1 (ja) * | 2006-03-13 | 2007-09-20 | Ngk Insulators, Ltd. | ハニカム触媒体 |

| KR101419291B1 (ko) | 2006-09-29 | 2014-07-14 | 히타치 긴조쿠 가부시키가이샤 | 코디어라이트질 세라믹 허니컴 필터의 제조 방법 |

| US8398797B2 (en) | 2006-09-29 | 2013-03-19 | Hitachi Metals, Ltd. | Production method of cordierite-based ceramic honeycomb filter |

| JP5338317B2 (ja) * | 2006-09-29 | 2013-11-13 | 日立金属株式会社 | コージェライト質セラミックハニカムフィルタの製造方法 |

| WO2008044508A1 (en) * | 2006-09-29 | 2008-04-17 | Hitachi Metals, Ltd. | Process for producing cordierite ceramic honeycomb filter |

| WO2009048156A1 (ja) * | 2007-10-12 | 2009-04-16 | Hitachi Metals, Ltd. | コージェライト質セラミックハニカムフィルタ及びその製造方法 |

| US8500840B2 (en) | 2007-10-12 | 2013-08-06 | Hitachi Metals, Ltd. | Cordierite-based ceramic honeycomb filter and its production method |

| EP2174701A1 (en) * | 2008-10-09 | 2010-04-14 | Ngk Insulators, Ltd. | Honeycomb Filter |

| JP2010221189A (ja) * | 2009-03-25 | 2010-10-07 | Ngk Insulators Ltd | ハニカムフィルタ及びハニカムフィルタの製造方法 |

| DE102018121081A1 (de) * | 2018-08-29 | 2020-03-05 | Volkswagen Aktiengesellschaft | Partikelfilter und Verfahren zur Herstellung eines Partikelfilters zur Abgasnachbehandlung eines Verbrennungsmotors |

| WO2022202903A1 (ja) * | 2021-03-26 | 2022-09-29 | 日立金属株式会社 | 炭化珪素質セラミックハニカム構造体及びその製造方法 |

| JP7205671B1 (ja) * | 2021-03-26 | 2023-01-17 | 日立金属株式会社 | 炭化珪素質セラミックハニカム構造体及びその製造方法 |

| US11858857B2 (en) | 2021-03-26 | 2024-01-02 | Proterial, Ltd. | Silicon carbide ceramic honeycomb structure and its production method |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5001009B2 (ja) | セラミックハニカム構造体 | |

| JP4516017B2 (ja) | セラミックハニカム構造体 | |

| JP4295279B2 (ja) | ハニカム構造体 | |

| JP4437084B2 (ja) | ハニカム構造体 | |

| EP1251247B1 (en) | Exhaust gas purifying filter | |

| JP5444716B2 (ja) | セラミックハニカムフィルタ及びその製造方法 | |

| EP1980309B1 (en) | Method for manufacturing ceramic honeycomb filter | |

| JP4737594B2 (ja) | セラミックハニカムフィルタ | |

| JP2011179501A (ja) | ハニカム構造体 | |

| JP5195416B2 (ja) | セラミックハニカムフィルタ及び排気ガス浄化装置 | |

| EP1588995A1 (en) | Pore-forming material for porous body, method for producing pore-forming material for porous body, method for producing porous body, porous body and honeycomb structure | |

| US20070140928A1 (en) | Low pressure drop coated diesel exhaust filter | |

| JP6227585B2 (ja) | ハニカム構造体、及びハニカム構造体の製造方法 | |

| WO2004111398A1 (ja) | ハニカム構造体 | |

| KR101457238B1 (ko) | 개선된 매연 필터 | |

| WO2008044269A1 (en) | Honeycomb structure | |

| JP2004360654A (ja) | セラミックハニカムフィルタ | |

| JP2005296936A (ja) | セラミックハニカムフィルタ及び排気ガス浄化装置 | |

| JP2004167482A (ja) | 排気ガス浄化用ハニカムフィルタおよびその製造方法 | |

| JP2005342606A (ja) | フィルタ、内燃機関の排気ガス浄化装置および排気ガス浄化方法 | |

| JP6485162B2 (ja) | 排ガス浄化フィルタ | |

| JP2022128501A (ja) | セラミックス多孔体及びその製造方法、並びに集塵用フィルタ | |

| JP2005324092A (ja) | フィルタ、内燃機関の排気ガス浄化装置および排気ガス浄化方法 | |

| CN100429179C (zh) | 陶瓷蜂窝构造体及其挤压成形中使用的坯土 | |

| WO2005044425A1 (ja) | 排気ガス浄化用ハニカムフィルタおよびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080112 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100317 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100409 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100730 |