本発明は、電子写真記録技術や静電記録技術を用いた複写機やプリンタ等の画像形成装置に搭載すれば好適な誘導加熱式の像加熱装置、及びこの装置に用いられる励磁コイルユニットに関する。

例えば電子写真プロセスを用いた複写機やプリンタ、ファクシミリなどの画像形成装置には、普通紙やOHPシートなどの記録材に転写されたトナー像を熱により溶融して記録材に定着させる定着装置(熱定着装置)が設けられている。また、この定着装置と同等の機能を有する外部装置であって、画像形成装置から出力された記録材を更に加熱し、画像の光沢度を向上させる装置もある。以下、これらを総称して「像加熱装置」という。

この電子写真プロセスを用いた画像形成装置は、プリントしていない時間でも電源を投入したままにしていることが多い。一般のユーザーの使用形態では、電源を投入したまま画像形成装置を使用していない時間(待機時間)は、使用している時間(プリント時間)より遥かに長い。待機時間中に消費する電力が最も多いのが定着装置である。よって、待機時間中の定着装置の消費電力を抑えることができればプリント時間と待機時間を合わせた画像形成装置のトータルの消費電力を抑えることができる。一方で、ユーザーがプリントを行う場合を想定すると、画像形成装置は待機状態からなるべく短時間でプリント可能な状態に立ち上がったほうが望ましい。しかしながら、待機時間中に定着装置の消費電力を抑えている場合、定着装置の温度が低くなっているのでプリント可能な状態までの立ち上げ時間が長くなってしまう。

その対応策として、従来広く用いられてきたハロゲンランプヒータによって加熱ローラを加熱する方式の代わりに、円筒形の導電体である加熱ローラ自体が発熱する誘導加熱方式を採用して、加熱ローラの定着温度立上げ時間を更に短くして省エネルギーを実現する試みがなされている。

この誘導加熱方式は、励磁コイルに高周波電流を流して、その際に発生した磁束を円筒状の導電体に作用させることにより、導電体内に渦電流を発生させ、その渦電流によるジュール熱を利用して加熱ローラを発熱させるものである(例えば、特許文献1参照。)。

従来のこの種の定着装置の一例として、例えば図8及び図9に示すものがある。

図8に示す誘導加熱方式の定着装置において、加熱ローラ50は回転可能に設けられており、円筒状の導電体により形成されている。また、加圧ローラ51が、加熱ローラ50に対して所定圧力で圧接して設けられており、加熱ローラ50とともに図中a矢印方向に回転して、b矢印方向に進行する記録材54を加熱ローラ50と加圧ローラ51により形成されたニップ部で挟持搬送することにより、記録媒体に熱および圧力を与えて画像定着を行う。加熱ローラ50に誘導電流を発生させるために、磁界を発生するコイルアセンブリ52はホルダ64に保持され、全体としてホルダユニット53を構成している。

コイルアセンブリ52は、磁性材からなるコア63とコア63を挿入するための通孔が形成されたボビン65と、このボビンの周囲に銅線を巻回して形成された励磁コイル62を有する。ボビン65は、コア63と励磁コイル62とを絶縁する絶縁部として機能している。図9には、加熱ローラ50内に配置されるホルダユニット53を抜き出して示して

ある。

しかしながら、この誘導加熱方式を用いた定着装置には、以下の問題点があった。

励磁コイルは発熱する加熱ローラからの輻射熱や伝導熱を受けて加熱されるばかりでなく、励磁コイル自身に電流が流れるためにジュール熱で発熱している。このため、誘導加熱方式の定着装置をより単位時間あたりの出力枚数が多い高速機器に搭載した場合、長時間に亘る稼動によりコイル温度が次第に上昇していき、コイルの耐熱温度を超える虞がある。特に、コイルの巻き線に施された樹脂絶縁層が溶融してショートする可能性があった。かかる事態を防止するために、励磁コイル内部に軸方向に沿って風を送り、コイル温度の上昇を抑えるものがある(例えば、特許文献1参照。)。

一方、コイル自身の発熱を低減することにより、コイル温度の上昇カーブをより低い温度で飽和状態に至らせるといった技術手段をとっているものもある。具体的には、コイルを形成する巻線の径を太くしたり、またはコイルを形成する巻線として径の小さな素線を複数本束ねた巻線(リッツ線)を用いることにより、巻線の抵抗を減らす方法や、電気−熱変換効率の高い材料で円筒状導電体を形成することで、少ない電流で高出力を得る方法などである(例えば、特許文献2参照。)。

特開昭54−39645号公報

特開平9−197854号公報

しかし、風を送ってコイルの温度上昇を抑えるという方法では、せっかく定着装置のコイルに投入した電力のうちコイルのジュール損失分の熱を、風により廃熱してしまうことになる。

発明者等の検討では、この損失分のエネルギーは、数十ワット程になることもあり、この分の熱を定着に有効に活用できないことは、省エネルギーに反する結果となる。また、風を当てる方法が適切でないと加熱ローラの熱までも一緒に奪って廃熱してしまう虞もあり、この場合はさらにエネルギーを無駄に浪費してしまう。

また、コイル自身の発熱を低減することにより、コイル温度の上昇カーブをより低い温度で飽和状態に至らせるという技術手段のうち、巻き線の径を太くしてコイルの電気抵抗を減らす方法の場合、通常誘電加熱方式の定着装置では励磁コイルに高周波電流を流すため、「表皮効果」と呼ばれる現象により電流が導体の表面のみを流れ、電気抵抗はあまり下がらないという問題がある。

その対策として、絶縁被覆された導線(素線)を複数本撚り合わせた巻線(リッツ線)によってコイルを形成することが考えられるが、この場合、コイル自身のコストが高くなってしまう。また、リッツ線を用いる構成では、リッツ線を構成する素線が絶縁被覆されているので、素線の絶縁被覆が耐熱温度を超えないように定着装置を設計しなければならない。素線の絶縁被覆として通常ポリイミドが用いられるが、この場合コイルが220℃以上にならないように設計しなければならない。つまり、リッツ線を採用すると、リッツ線を構成する素線の絶縁被覆材料の耐熱温度でコイルアセンブリの使用温度上限が制限されてしまう。したがって、コイルへの供給電力量を多くせざるを得ない単位時間当たりの出力枚数が多いプリンタにこのようなリッツ線を用いた誘導加熱方式の定着装置は採用しづらいという課題がある。

また電気−熱変換効率の高い材料で円筒状導電体(加熱ローラ)を形成する方法につい

ては、定着装置を構成する上で円筒状導電体は、発熱効率が高いだけではなく、熱伝導性や強度、また耐久性や加工性などの条件を満たす必要があり、これらの条件をすべて最適化するのは困難であるという問題がある。

またアルミニウム、ニッケル、銅などを積層構造にしたクラッド材と呼ばれる複合材料なども、誘導加熱方式を用いた炊飯器などで実用化されているが、やはり高価なものとなってしまう。

本発明は上述の課題に鑑み成されたものであり、その目的は、低コストの励磁コイルユニット及びこのユニットを用いた像加熱装置を提供することにある。また、単位時間当たりの出力枚数が多いプリンタに適用できる励磁コイルユニット及び像加熱装置を提供することにある。

前記目的を達成するための本発明においては、導電体に誘導電流が誘起されることにより発熱する誘導加熱方式の像加熱装置に用いられる励磁コイルユニットであって、絶縁被覆のない導線により形成されたコイルと、前記コイルを覆う耐熱絶縁材と、を有することを特徴とする。

前記コイルの導線同士が接触しないように、前記コイル取り付けられた絶縁性スペーサをさらに有するようにしてもよい。

前記耐熱絶縁材は、前記コイルの周りに流し込んだ後に硬化して形成されるようにしてもよい。

前記耐熱絶縁材は樹脂であってもよいし、ガラスであってもよい。

前記励磁コイルユニットは、前記コイルを収容するとともに前記耐熱絶縁材により一体化されたケースを更に有するようにしてもよい。

前記コイルは板金をプレス加工することにより形成されるようにしてもよい。

導電体に誘導電流が誘起されることにより発熱する誘導加熱方式の像加熱装置に用いられる励磁コイルユニットであって、絶縁被覆のない導線で形成されたコイルと、前記コイルを形成する導線同士が接触しないように、前記コイルに取り付けられた絶縁性スペーサと、を有することを特徴とする。

前記絶縁性スペーサを取り付けた前記コイルを収容するホルダを更に有するようにしてもよい。

本発明における誘導加熱方式の像加熱装置は、導電性の回転部材と、絶縁被覆のない導線で形成されたコイル及び、該コイルを覆う耐熱絶縁材を有し、該コイルに通電して磁界を発生することにより前記導電性の回転部材に渦電流を誘起する励磁コイルユニットと、を備えることを特徴とする。

前記励磁コイルユニットは、前記コイルの導線同士が接触しないように前記コイルに取り付けられた絶縁性スペーサを有するようにしてもよい。

前記耐熱絶縁材は、前記コイルの周りに流し込んだ後に硬化して形成されるようにしてもよい。

前記耐熱絶縁材は樹脂であっても、ガラスであってもよい。

前記励磁コイルユニットは、前記コイルを収容するとともに前記耐熱絶縁材により一体化されたケースを更に有するようにしてもよい。

前記コイルは板金をプレス加工することにより形成されるようにしてもよい。

なお、本発明における課題を解決するための手段は、可能な限り組み合わせて使用することができる。

本発明にあっては、低コストの励磁コイルユニット及びこのユニットを用いた像加熱装置を提供できる。また、単位時間当たりの出力枚数が多いプリンタに適用できる励磁コイルユニット及び像加熱装置を提供できる。

以下に図面を参照して、この発明を実施するための最良の形態を例示的に詳しく説明する。ただし、この実施例に記載されている構成部品の寸法、材質、形状、その相対配置などは、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

図1は、本発明の実施例1における励磁コイル巻線を示す斜視図である。

同図において、励磁コイル1は、断面形状が円であり表面に絶縁被覆のない導線で形成されている。また、励磁コイル1には、その巻き線間に所定の距離を保ちレアショートを防止するためのスペーサ2が形成されている。

図2は、図1中の丸破線で囲んだ部分A部の拡大図である。図2に示すように、スペーサ2によって導線1同士が接触しないようになっている。なお、図2ではスペーサ2に分割線が記載されていないが、このスペーサ2は図12に示すように上下に分割できる構造になっている。スペーサ2には導線を嵌め込むための窪みが予め設けられている。

このスペーサ2は、耐熱樹脂などの絶縁材料からなっており、スペーサ2を取り付けた状態の励磁コイル1を非磁性の耐熱絶縁材で、インジェクションモールドや、ポッティングなどの方法を用いて一体に覆う際に、耐熱絶縁材である樹脂材などの流れ込みによりコイルの位置がずれてショートするのを防止する機能がある。このため図1ではスペーサ2は1つしか図示していないが、必要であれば図11に示すように複数箇所に用いてもよい。

図3は、本実施例における励磁ユニット(励磁コイルユニット)8の斜視図である。また図4は、図3における励磁コイルユニット8の中央部付近の断面図である。図3においては、図1や図11に示したスペーサ2を取り付けた状態の励磁コイル1を非磁性の耐熱絶縁材で、インジェクションモールドや、ポッティングなどの方法を用いて一体に覆うことによりホルダ4を形成している。そして、ホルダ4には、励磁コイル1に高周波電流を給電するための励磁コイル給電端子部3が設けられている。

このホルダ4は、耐熱温度が200℃以上の有機樹脂材料、またはその有機樹脂材料にシリカやセラミック粉などの、樹脂材料より熱伝導性の良いフィラーを添加したハイブリ

ット材で形成してある。

このようにすれば、励磁コイル1の温度上昇により、耐熱絶縁材が変形、融解することもなく、容易かつ安価に励磁コイル1との一体化を実現できる。従って、励磁コイル1が高温になっても、巻き線同士のショートや、励磁コイル1自体の形状が保持できなくなるなどの不具合がなくなり、励磁コイル1の自己発熱による熱を、外部に伝えることができる。更に、フィラーを適当に選定することにより、耐熱絶縁材の熱伝導性を向上させることができ、励磁コイル1の自己発熱による熱を効率よく、外部に伝えることができる。

尚、5は、この励磁コイルユニット8としてのインダクタンスを調整するためのコアで、フェライトなどの磁性体を材料としている。コア5は、励磁コイル1で発生した交番磁束を円筒状金属体に有効に作用させるための磁気回路の一部を形成する。

次に図13及び図14を用いて本実施例の励磁コイルユニット8の構成を更に詳細に説明する。

図13は、本発明を理解する上で参考となる比較例の励磁コイルユニットの断面図である。同図において、励磁コイル1´は、複数本の素線(PIW:ポリイミド被覆ワイヤ)を撚ったリッツ線を10ターン巻線しプレス成型して固めたものである。部分拡大図に示されるように、リッツ線で作成されたコイルをプレス成型すると、各素線が格子状に比較的綺麗に並んだ状態になる(この状態では、導体が何ターン目の線なのか判別するのは困難である。)。

4´a、4´b 、4´cは、ホルダ4の構成要素であり、4´aは、あらかじめインジェクションモールドで成型された上モールド部材であり、4´bは、同様に成型された下モールド部材である。4´cは、プレス成型済みの励磁コイル1´を収納したサブホルダ4´d(上・下モールド部材4´a、4´bを組み合わせたもの)内の空隙に注入された絶縁樹脂材料であり、4´a、4´b 、4´cはすべて耐熱性の高い同じ絶縁樹脂材料で構成されている。なお、サブホルダ4´d(上・下モールド部材4´a、4´bを組み合わせたもの)は本実施例におけるケースを構成する。また、絶縁樹脂材料4´cは本実施例における耐熱絶縁材を構成する。

この絶縁樹脂材料は、所謂スーパーエンジニアリングプラスチックに属する、例えば、全芳香族ポリエステル樹脂である液晶ポリマー(LCP)のデュポンのゼナイト(R)6000/7000シリーズ(登録商標)や、ポリエーテルエーテルケトンのポリマーであるVictrex(R) PEEKTM450GL30(登録商標)などが使用可能である。これらの材料の耐熱温度はおおよそ260℃である。

定着装置に使用するためには、特に耐熱性を向上させる目的で、フィラーの添加量は、30%〜50%が好ましい。あまり添加量を増やすと、脆くなり必要な機械的強度を保てなくなる。またインジェクションモールドのための金型も削られてしまうため、所謂「型持ち」も悪くなる。

しかしながらこのようなリッツ線を用いる構成では、リッツ線を構成する素線が絶縁被覆されているので、素線の絶縁被覆が耐熱温度を超えないように定着装置を設計しなければならない。素線の絶縁被覆として通常ポリイミドが用いられるが、この場合コイルが220℃以上にならないように定着装置を設計しなければならない。

つまり、リッツ線の周りを覆うモールド材料4´a、4´b 、4´cを耐熱性の高い材料にしても、絶縁被覆を有する素線を使用するために、励磁コイル1´の温度上昇が2

20℃以下で飽和するように設計しなければならないという制限が生じてしまうのである。したがって、励磁コイル1´への供給電力量を多くせざるを得ない単位時間当たりの出力枚数が多いプリンタにこのようなリッツ線を用いた誘導加熱方式の定着装置は採用しづらいという課題がある。

そこで本実施例では励磁コイル1を構成する巻線として絶縁被覆のない導線を用いている。図14は、本実施例の励磁コイルユニット8の詳細を示す断面図である。なお、図14は図4の断面図のうちコア5を省略した状態を示すものである。

同図において、1は、図1や図11に示した本実施例の励磁コイルである。この例では、絶縁被覆のないΦ1.8mmの銅線を用いている。なおこの銅線は、防錆の役目を持たせるためにバリヤーメタルとしてNiメッキを施してある。なお、図14には図1、図11に示したスペーサ2は省略してある。

4a、4b 、4cは、ホルダ4の構成要素であり、4aは、あらかじめ図13における4´aと同じ絶縁樹脂材料でインジェクションモールド成型された上モールド部材であり、4bは、4aと同じ材料で同様に成型された下モールド部材である。また、4cは4c´と同じ絶縁樹脂材料である。

ここで、上・下モールド部材4a、4bを組み合わせたサブホルダ4dは本実施例におけるケースを構成し、絶縁樹脂材料4cは本実施例における耐熱絶縁材を構成する。また、下モールド4bの厚みは、UL(Under writers Laboratories inc.)で規定される絶縁物としての厚さ0.4mm以上の厚みを要するが、後述する加熱ローラ7までの熱抵抗は小さいほうが好ましいので、絶縁規格を満たす厚みとして0.5mmとしている。

以上のような構成とすることで、絶縁被覆の耐熱温度によって制限されることがなくなるので、絶縁樹脂材料4cの耐熱温度を考慮して定着装置を設計すればよく、励磁コイル1への供給電力量を多く設定することができる。

次に図16を用いて、本実施例で用いた励磁コイル1の具体的な構成を説明する。図16は、励磁コイル1としてリッツ線を用いた場合の代表例と、実施例1における励磁コイル1及び次に説明する実施例2における励磁コイル21のスペックを比較した表である。この表において抵抗値は、銅の抵抗率を200℃に換算した値から試算した。また直流損失は、通常動作時に定着装置が消費する電力値850Wを考慮して、励磁コイル1への投入電流値が8.5Aの時を記載した。

また最大電流密度Isは以下のように定義する。

Is=商用電源のACコンセント1系統から取れる最大定格電流値〔A〕÷励磁コイルの導線の有効断面積〔m2〕

日本における通常の100V系のACコンセントから取れる最大定格電流は15Aである。(ちなみに10E6〔A/m2〕は、10〔A/mm2〕である。)

この表及び前述の説明を参照すると理解できるように、実施例1や後述する実施例2は導線の発熱量がリッツ線の場合より増加しても問題ないので、導線の抵抗値がリッツ線に比べて大きいもの、即ちコストの安い導線を用いることができる。また、導線に流す電流の最大電流密度も大きくできるので、加熱ローラ7の発熱量を従来より増加させることも可能となり、単位時間当たりの出力枚数の多いプリンタにも適用しやすくなる。

次に本実施例の励磁コイルユニット8の製造方法を記す。まず、ボビン(図示せず)と巻き線機(図示せず)を用いて、Φ1.8の導線を10ターン巻いて図1あるいは図11

に示したコイル形状にプリフォーミングし、その後レアショート防止のためのスペーサ2を励磁コイル1に取り付ける。次に、下モールド材4bに、プリフォーミング済みの励磁コイル1を落としこみ、上モールド材4aで蓋をする。

次に、励磁コイル1を収容したサブホルダ4d(上モールド材4aと下モールド材4bを組み合わせた部分)をインジェクションモールドの金型にセットする。なお、上モールド材4aと下モールド材4bの間には、樹脂を流し込むために必要なゲート(図14中の矢印で示すところ)が予め設けてある。

次に、インジェクションモールドの金型内にセットしたホルダ4のゲートから高耐熱性の絶縁樹脂材料4cを注入して上モールド材4aと下モールド材4bの隙間に充填し、上モールド材4aと下モールド材4b及び励磁コイル1を一体とする。励磁コイル1にはスペーサ2が取り付けられているので絶縁樹脂材料4cを注入する際に導線同士が接触することを防止できる。最後に、金型からホルダ4を取り出し、バリ取り等の仕上げをしてホルダ4が完成する。なお、必要に応じて図14の中央に示した窪みにコアを図3あるいは図4に示すように取り付ける。

このように、励磁コイル1を構成する巻線として絶縁被覆のない導線を用いることにより、安価な励磁コイルユニット8が構成できる。また、励磁コイル1の温度が励磁コイル1を覆う高耐熱性の絶縁樹脂材料4cの耐熱温度付近(本実施例では約260℃)まで上昇しても使用可能であるので、単位時間あたりの出力枚数が多いプリンタにも適用でき、設計の自由度が広がるというメリットがある。また、スペーサ2を設けているので、励磁コイル1を絶縁樹脂材料で封止する際に導線同士の接触を防止でき、励磁コイルユニット8の製造が簡単に行えるというメリットがある。

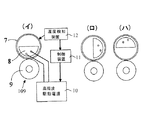

図5は、本実施例の励磁コイルユニット8を適用した定着装置109における励磁コイルユニット8の配置のバリエーションをあらわす模式図である。

同図において、円筒状の導電体である加熱ローラ(加熱部材)7の内側に、励磁コイルユニット8が配置されており、励磁コイルユニット8は、励磁コイル1とコア5とを、非磁性でかつ高耐熱性の絶縁樹脂材料からなるホルダ4で一体にモールドして形成されている。加熱ローラ7には、加圧ローラ9が所定圧力で、圧接されている。

ここで、前述のように、本実施例では、励磁コイル1をホルダ4で一体に覆って励磁コイルユニット8としているので、励磁コイル1の巻線同士の接触によるショートを防止できるのはもちろん、励磁コイル1を、円筒状の導電体である加熱ローラ7に近づけた場合でも、励磁コイル1と加熱ローラ7とが接触してショートすることを防止することができる。また、励磁コイル1に対する外力や自重による変形を防止することができ、さらには励磁コイル1の取り扱いや位置決めも容易にすることができるようになっている。

また、上記ホルダ4は非磁性でかつ高耐熱性の絶縁樹脂材量で形成されているので、励磁コイル1への通電によって生じる磁界に影響を及ぼすこともなく、励磁コイル1の温度上昇による巻き線同士のショートや、励磁コイル1の全面を一体に覆っているホルダ4の変形、溶融が生じる可能性も少ない。

そして背景技術の項でも述べたようにこの励磁コイルユニット8は以下のように作用する。

励磁コイル1に高周波駆動電源10より高周波電流(10kHz〜1200kHz程度)を流して、励磁コイル1により発生した磁束を円筒状の金属体である加熱ローラ7に作

用させる。このことにより、電磁誘導の原理により加熱ローラ7内に渦電流を発生させ、その渦電流のよるジュール熱を複写機やプリンタなどのトナーを用いた定着装置に利用するのである。

また、この際、励磁コイル1の自己発熱による熱は、非磁性且つ高耐熱性の絶縁樹脂材量からなるホルダ4を伝わり、さらに熱輻射およびホルダ4の周囲の空気を介して円筒状の導電体である加熱ローラ7に伝わることになる。

そして、上述した2種類の熱によって、加熱ローラ7を効率的に加熱するのである。

本実施例の定着装置109は、図5に示すように、温度検知装置12で加熱ローラ7の温度を検知しており、制御装置11はこの検知温度がトナーを融解して記録媒体上に定着するに十分な定着温度(160℃〜200℃程度)となるように高周波駆動電源10を制御する。

また、本実施例においては、励磁コイル1を、通電時には記録材である普通紙またはOHPシートなどの変質が生じる温度以下で動作するような抵抗値を選んで構成している。

こうすることによって、正常動作時はもちろん、前記制御手段12等の故障により、通常予定していない電流が励磁コイル1を流れたとしても、励磁コイル1の温度上昇により、記録材が変質してしまうなどの危険性を回避することができる。また、本実施例においては、励磁コイル1は単線の丸線を用いているので、低コストで上記定着装置109を実現することができる。

そして励磁コイルユニット8を作成する際は、励磁コイル1を耐熱性のある材料で覆うことによって、ユニットとしての信頼性も充分確保されている。

さらに励磁コイルユニット8は、図5の(イ)、(ロ)、(ハ)のように円筒状の導電体である加熱ローラ7の円周面に沿うように配置され、さらに熱を加熱ローラ7に伝えやすいように、加熱ローラ7と励磁コイル1の距離は、絶縁物を挟んで、0.4mm以上10mm以下としてある。

このように、励磁コイルユニット8の配置は、励磁コイルユニット8の自己発熱による熱と、誘導電流により加熱ローラ7に発生した熱との合計により、加熱ローラ7の温度が適切な定着温度に達するような位置を選べばよい。

前述のように、従来は電力損失の小さい励磁コイルを用いることで励磁コイルの発熱量を抑える技術思想であったが、本発明は、絶縁被覆のない導線からなる励磁コイル1を覆う高耐熱性の絶縁樹脂材料4cの耐熱温度付近まで励磁コイル1が発熱しても問題のない構造とすることで、高価なリッツ線ではなく安価な導線を使用することを可能としたものである。また、励磁コイル1への投入電力量を多くすることも可能になるので、単位時間あたりの出力枚数の多いプリンタにも適用できるようになる。

例えば、高耐熱性の絶縁樹脂材料4cとして用いた場合、前述のPEEK(R)耐熱樹脂(登録商標)は、UL746Bでは、240℃まで温度上昇しても使用可能である。また、ゼナイト(R)7000シリーズ(登録商標)では、260℃〜290℃までの耐熱性を持つものもある。

ところで、図13と図14を比較するとわかるように、図14に示す本実施例においては、図13の比較例における場合より励磁コイルの占める容積を小さくすることができる

。よって図14に示す本実施例においては、図13に示す比較例よりも励磁コイルユニット8の厚みを薄くすることができる。結果として、励磁コイルユニット8の熱容量を小さくすることが出来る。

一般にプリンタに電源を投入した直後は、加熱ローラ7が定着可能な温度に達していても定着装置のその他の部品が温まりきっていないことが多い。誘導加熱方式の定着装置の場合、励磁コイルユニット8がその温まりきっていない部品の一つに相当する。このように定着装置全体が充分に温まりきっていない状態で複数枚の記録紙を連続してプリントすると、加熱ローラ7の熱が記録紙だけでなく励磁コイルユニット8にも奪われ、加熱ローラ7の発熱量がプリント速度に間に合わず加熱ローラ7が徐々に温度低下してしまうことが考えられる。

しかしながら図14のように絶縁被覆のない導線で励磁コイル1を形成しこの励磁コイル1を高耐熱性の絶縁樹脂材料4cで覆う構成にすれば励磁コイルユニット8の熱容量を下げることができる。従って、連続プリント開始後に励磁コイルユニット8に奪われる熱量を少なくすることができ、定着装置全体が充分に温まっていない状態で連続プリントを行っても加熱ローラ7の温度低下を抑えることができる。

上記のように、本実施例は、励磁コイル1の温度が励磁コイル1を覆う高耐熱性の絶縁樹脂材料4cの耐熱温度付近まで上昇しても使用可能であるので、励磁コイル1のコストを抑えることができたり、単位時間あたりの出力枚数が多いプリンタに適用できたりというメリットがあるだけでなく、電磁誘導加熱を行う際に励磁コイル1に通電される高周波電流による励磁コイル1の自己発熱による熱を、加熱ローラ7に供給し、従来放熱、または廃熱していたものを積極的に定着に利用することもできる。

従って、従来コイルの自己昇温として廃熱されていたエネルギーを定着用のエネルギーとして有効に活用することができるため、エネルギーの無駄が無くなり、省エネルギーを達成することが可能となる。

次に図6、図7、図15を用いて実施例2を説明する。本実施例は絶縁被覆のない導線で形成されたコイルを覆う耐熱絶縁材として低融点ガラスを用いるものである。実施例2の考え方は、実施例1をさらに発展させたもので、樹脂材料では、おのずと耐熱温度に限界がある。そこで、耐熱絶縁材に低融点ガラスを用いることにより、低融点ガラスの耐熱温度である280℃〜600℃まで使用できる励磁コイルを提供し、さらに耐熱絶縁材の耐熱温度が上がった分、導線の抵抗値はやや上がるが、より安価なコイルを板材からプレス加工により形成して、安価な励磁コイルユニットを提供するものである。

図6は、本発明の実施例2における励磁コイル巻線を示す斜視図である。

同図において、励磁コイル21は、断面が略長方形の形状をしており、その厚みは励磁コイル21を流れる電流の駆動周波数に応じて選定されている。すなわち、駆動周波数における表皮効果を考慮した場合に、励磁コイル21の厚み全体を有効利用できるような厚みが設定されている。

このように表皮効果による影響で直流抵抗値よりも交流抵抗値が大きくなる領域を積極的に利用して、実際に電流が流れる浸透深さに応じた厚みを選定することにより、同じ断面積の巻線であっても、何らかの異常時に、励磁コイル21に直流電流が流れた場合でのコイル発熱は低減でき、通常動作の実使用の際は巻き線の全断面積に有効に電流を流し、自己発熱の量を小さくしつつも、発生してしまった自己発熱分は有効に利用することがで

きるという効果がある。

また、同じ交流抵抗値を得られる範囲内で、近接効果による抵抗の増加が起こりにくい構造となるので、角巻線の断面積を必要最低限まで小さくすることができ、設計自由度が増え、スペース効率を上げることができるという効果がある。

また、励磁コイル21には、高周波電流を給電するための励磁コイル給電端子部23が設けられている。ここで、このコイルのスペックについては、すでに実施例1の説明文中で説明したように図16の表に記載したとおりである。

本実施例における励磁コイル21は、実施例1と比べて約1.6倍の損失となるが、安価な手段となるので、低速機の定着装置としては、十分使用できる。なぜなら、高速機のプリンタに搭載する定着装置の定格値が800W〜900Wに対して、低速機のプリンタに搭載する定着装置の定格値は600W程度である。電力損失は抵抗値に比例するが、電流値の2乗に比例するため、このとき定着装置を流れる電流の実効値から損失を計算すると、800Wの時の損失は、600Wまで落とすと、抵抗値を1.77倍まで上げても電力損失は変わらないからである。

図7は、本発明の実施例2における励磁コイルユニット28の中央部付近の断面図である。

同図において、励磁コイル21は、金属板をプレス加工で打ち抜き、折り曲げて、加熱ローラ7の内径に一定の距離を保つように曲率を合わせて整形されている。その後、励磁コイル21と略等しい線膨張係数の低融点ガラスで、励磁コイル21を一体にモールドすることにより、励磁コイルユニット28を形成している。また、ホルダ24とコア25とを、保持部材26によって保持することにより、両者を固定している。

この実施例の場合、巻線の断面形状から、実施例1で用いたような励磁コイル21のレアショート防止のためのスペーサ2は、不要となることもあるが、ガラスのモールド工程において厚み方向に励磁コイル21が暴れるのを防ぐため、あらかじめスペーサを設けても良い。この場合は、スペーサの材質は、ガラスまたは無機質の材料が良い。

次に図15を用いて実施例2の励磁コイル21及び励磁コイルユニット28の製造方法について詳細に説明する。図15は、励磁コイル21をプレス工程で打ち抜いた後の上面図である。

まず、この励磁コイル21は、図16の表で示したように、厚さが1.0mmの銅板を、幅2.0mm、間隔1mmでプレスして打ち抜くことにより作成される。なお、励磁コイル21の導線間のスペースが狭く、プレス加工が困難な場合はエッチングなどの加工法を用いても良い。次にプレスの型から抜いた励磁コイル21のバリ取りをしたのち、Niメッキにてバリヤーメタルコートする。この工程は、特に低融点ガラスの封止工程で、ガラスの融点が280℃〜400℃と高いので、励磁コイル21の表面を酸化防止する意味でも重要となる。

次に、折り曲げ用の金型(図示せず)を用いて図15中のB部を折り曲げ、励磁コイル給電端子部23を形成する。次にガラス封止用の金型(図示せず)にセットして、低融点ガラスを流し込み、冷却固化させ、一体の成形品とする。この低融点ガラスを封止する際は、励磁コイル21の導体の酸化を防止するため、例えば1.3Pa(10E−2Torr)程度の減圧下で行う。この程度の減圧下では、酸素濃度が1〜2ppm程度のレベルにあり、励磁コイル21の導体は容易に酸化しない。さらに窒素を封入してもよい。また流し込むガラスは、線

膨張係数が銅材と大きく変わらないものを選定している。

図15で示されるように励磁コイル21を10T巻こうとすると、ライン・アンド・スペースの関係で導線の幅が2.0mm以上には加工しにくい。よって、実施例1の励磁コイル1よりもさらに抵抗値が上がり、(およそ1.27倍程度)励磁コイル21自身の発熱は増加する方向となる。すると、励磁コイル21を封止する耐熱絶縁材として樹脂を用いた場合は、励磁コイル21の温度が樹脂の耐熱温度を超える可能性もある。

そこで本実施例では、励磁コイル21と略等しい線膨張係数のガラスでモールドしている。即ちモールド部材として、低融点のガラスを用いることにより実質的には、励磁コイル21の自己昇温の220℃以下にする制約がなくなり、実施例1で設定した定着温度より高い温度設定も可能となる。

高融点のガラスでは、さらに耐熱性は向上するが、今度は、励磁コイル21の金属導体の酸化や耐熱性が問題となるので低融点のガラスのほうが好ましい。

この実施例によれば、実施例1と同じく、従来コイルの自己昇温として廃熱されていたエネルギーを定着用のエネルギーとして有効に活用することができるため、エネルギーの無駄が無くなり、省エネルギーを達成することが可能となる。また、金属板をプレス加工で打ち抜き、折り曲げて、励磁コイル21を構成したため、巻線が略長方形の断面形状を有する励磁コイル21を容易に、低コストで製作することができ、複数本の線を撚り合わせたような高価な巻線を用いる必要がないので、省エネルギー性の高い定着装置を安価に実現することが可能となる。

またガラスでモールドしたことにより、非磁性の耐熱有機樹脂材料やハイブリット材よりも耐熱性が高くなるためより温度に対する信頼性・耐久性が向上するといったメリットがある。

また、ガラス材料の線膨張係数が励磁コイル21と略等しいので、コイルの温度上昇に伴う膨張により、励磁コイルユニット28内に内部応力が発生するなどの問題を防止することができる。

本実施例の励磁コイルの巻線構成は実施例2と同様である。

実施例2のガラスモールドの代わりに、あらかじめ曲率を持って整形されたガラスで、励磁コイル21を挟み、再溶融させて一体とする。このときのガラス材の線膨張係数は、励磁コイル21の線膨張係数と略等しいものを用いる。

本実施例によれば、実施例2のようにガラスのモールド工程におけるガラスの流れ込み等がないため、実施例2よりも確実に、スペーサを無くすことが出来るので、より安価に励磁コイルユニット28を形成することが出来る。

本実施例における励磁コイルの巻線構成も実施例2と同様である。実施例2のガラスモールドの代わりに、磁器、セラミックス等の無機材料で焼結させる。ただし、この場合も励磁コイル21の酸化防止のため窒素雰囲気中で焼成する必要がある。

実施例2のガラスよりも、強度が高く、耐熱性、絶縁性を向上させることが出来る。

(画像形成装置全体の作用)

次に、上記した実施例に係る定着装置を用いた画像形成装置の作用について説明する。

この種の画像形成装置としては、例えば、複写機、プリンタ、ファクシミリ装置などがある。

複写機は、一般的に、原稿等の画像を読み取る機能を備え、読み取った画像情報に基づいて記録媒体であるシートに画像を形成するものであるが、近年では、通信機能等を備えて外部から送られる画像情報を入力する機能を備えた複写機もある。

また、プリンタは、一般的に外部の装置、例えば、コンピュータなどの装置から送られる画像情報に基づいて記録媒体であるシートに画像を形成するものであり、ファクシミリ装置は、一般的に原稿等の画像を読み取る機能、および、通信機能を備え、読み取った画像情報を外部へ送り、また、外部から送られた情報に基づいて記録媒体であるシートに画像を形成するものである。

このように、いずれの装置も得られた画像情報に基づいて、記録媒体であるシートに画像を形成するものである。

以下に、図10を参照して、上記した実施例に係る定着装置を用いた画像形成装置の例について概要を説明する。

図10に示したように、画像形成装置100は、得られた画像情報に基づいたレーザーLをレーザースキャナー101によって発射し、プロセスカートリッジ102に内蔵された感光ドラム103上にレーザーLを照射する。

すると、感光ドラム103上には潜像が形成され、プロセスカートリッジ102によって、この潜像がトナーにより現像化される。

一方、シート積載板104上に積載されたシートSが、給送ローラ105、および、分離パッド106によって一枚ずつ分離されながら給送され、各搬送ローラ107によって、さらに下流側に搬送され、この搬送されたシート上に、上述の感光ドラム103上に形成されたトナーによる現像が転写手段108によって転写される。

そして、この未定着のトナー像が形成されたシートは、さらに下流側に搬送され、上記した定着装置109によってトナー像が定着されて、その後、排出ローラ110によって機外に排出される。

このように、複写機装置またはプリンタ装置などの画像形成装置において、少なくとも、上記した定着装置を電子写真プロセスのトナー定着に用いたことにより、定着装置に投入される電力を有効に活用し、装置全体として、エネルギーの無駄を無くして省エネルギーを達成することが可能となる複写機装置またはプリンタ装置などの画像形成装置を安価な値段で実現することが可能になる。

本発明は上述の例にとらわれるものではなく、技術思想が同じ変形例を含むものである。本発明は、上記実施例において説明した定着装置に適用する他、定着装置と同等の機能を有する外部装置であって、画像形成装置から出力された記録材を更に加熱し、画像の光沢度を向上させる装置に適用してもよい。すなわち、本発明は、広く像加熱装置に適用可能である。

本発明の実施例1における励磁コイル巻線を示す斜視図である。

本発明の実施例1における励磁コイルのA部部分断面斜視拡大図である。

本発明の実施例1における励磁コイルユニットの斜視図である。

本発明の実施例1における励磁コイルユニットの中央部付近についての断面図である。

本発明の実施例1における定着装置と励磁コイルユニットのバリエーションをあらわす模式図である。

本発明の実施例2における励磁コイル巻線を示す斜視図である。

本発明の実施例2における励磁コイルユニットの中央部付近についての断面図である。

従来例を示す定着装置の断面図である。

従来例を示す定着装置の加熱ローラ内に配置されるホルダユニットの斜視透視図である。

本発明に係る定着装置を用いた画像形成装置全体の作用を示す断面図である。

図1に示したスペーサを複数設けた例を示す励磁コイル巻線の斜視図である。

図2を更に詳細に示した励磁コイルのA部の詳細な拡大図である。

コイルの巻線としてリッツ線を用いた比較例の励磁コイルユニット(コアを除く)の断面図である。

本発明の実施例1における励磁コイルユニット(コアを除く)の中央部付近の詳細な断面図である。

本発明の実施例2における励磁コイルであり、プレス工程で板金より打ち抜いた後のコイルの上面図である。

コイルの巻線としてリッツ線を用いた場合と、実施例1の巻線及び実施例2の巻線を用いた場合のスペックを比較した表である。

符号の説明

1、21 励磁コイル

1´ 励磁コイル

2 スペーサ

3、23 励磁コイル給電端子部

4、24 ホルダ

4a 上モールド部材

4b 下オールド部材

4c 絶縁樹脂材料

4´a 上モールド部材

4´b 下モールド部材

4´c 絶縁樹脂材料

5、25 コア

7 加熱ローラ

8、28 励磁コイルユニット

9 加圧ローラ

10 高周波駆動電源

11 制御装置

12 温度検知装置

26 保持部材

50 加熱ローラ

51 加圧ローラ

52 コイルアセンブリ

53 ホルダユニット

54 記録材

62 励磁コイル

63 コア

64 ホルダ

65 ボビン

100 画像形成装置

101 レーザースキャナー

102 プロセスカートリッジ

103 感光ドラム

104 シート積載板

105 給送ローラ

106 分離パッド

107 搬送ローラ

108 転写手段

109 定着装置

110 排出ローラ