EP3684320B1 - Verfahren zum befüllen einer medizinischen verpackung, befüllvorrichtung, sowie als beutel ausgebildete medizinische verpackung - Google Patents

Verfahren zum befüllen einer medizinischen verpackung, befüllvorrichtung, sowie als beutel ausgebildete medizinische verpackung Download PDFInfo

- Publication number

- EP3684320B1 EP3684320B1 EP18773762.2A EP18773762A EP3684320B1 EP 3684320 B1 EP3684320 B1 EP 3684320B1 EP 18773762 A EP18773762 A EP 18773762A EP 3684320 B1 EP3684320 B1 EP 3684320B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- liquid

- packaging

- nozzle

- gas

- filling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B3/00—Packaging plastic material, semiliquids, liquids or mixed solids and liquids, in individual containers or receptacles, e.g. bags, sacks, boxes, cartons, cans, or jars

- B65B3/003—Filling medical containers such as ampoules, vials, syringes or the like

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61J—CONTAINERS SPECIALLY ADAPTED FOR MEDICAL OR PHARMACEUTICAL PURPOSES; DEVICES OR METHODS SPECIALLY ADAPTED FOR BRINGING PHARMACEUTICAL PRODUCTS INTO PARTICULAR PHYSICAL OR ADMINISTERING FORMS; DEVICES FOR ADMINISTERING FOOD OR MEDICINES ORALLY; BABY COMFORTERS; DEVICES FOR RECEIVING SPITTLE

- A61J1/00—Containers specially adapted for medical or pharmaceutical purposes

- A61J1/05—Containers specially adapted for medical or pharmaceutical purposes for collecting, storing or administering blood, plasma or medical fluids ; Infusion or perfusion containers

- A61J1/10—Bag-type containers

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61J—CONTAINERS SPECIALLY ADAPTED FOR MEDICAL OR PHARMACEUTICAL PURPOSES; DEVICES OR METHODS SPECIALLY ADAPTED FOR BRINGING PHARMACEUTICAL PRODUCTS INTO PARTICULAR PHYSICAL OR ADMINISTERING FORMS; DEVICES FOR ADMINISTERING FOOD OR MEDICINES ORALLY; BABY COMFORTERS; DEVICES FOR RECEIVING SPITTLE

- A61J1/00—Containers specially adapted for medical or pharmaceutical purposes

- A61J1/14—Details; Accessories therefor

- A61J1/1412—Containers with closing means, e.g. caps

- A61J1/1431—Permanent type, e.g. welded or glued

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61J—CONTAINERS SPECIALLY ADAPTED FOR MEDICAL OR PHARMACEUTICAL PURPOSES; DEVICES OR METHODS SPECIALLY ADAPTED FOR BRINGING PHARMACEUTICAL PRODUCTS INTO PARTICULAR PHYSICAL OR ADMINISTERING FORMS; DEVICES FOR ADMINISTERING FOOD OR MEDICINES ORALLY; BABY COMFORTERS; DEVICES FOR RECEIVING SPITTLE

- A61J1/00—Containers specially adapted for medical or pharmaceutical purposes

- A61J1/14—Details; Accessories therefor

- A61J1/1462—Containers with provisions for hanging, e.g. integral adaptations of the container

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61J—CONTAINERS SPECIALLY ADAPTED FOR MEDICAL OR PHARMACEUTICAL PURPOSES; DEVICES OR METHODS SPECIALLY ADAPTED FOR BRINGING PHARMACEUTICAL PRODUCTS INTO PARTICULAR PHYSICAL OR ADMINISTERING FORMS; DEVICES FOR ADMINISTERING FOOD OR MEDICINES ORALLY; BABY COMFORTERS; DEVICES FOR RECEIVING SPITTLE

- A61J1/00—Containers specially adapted for medical or pharmaceutical purposes

- A61J1/14—Details; Accessories therefor

- A61J1/1468—Containers characterised by specific material properties

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61J—CONTAINERS SPECIALLY ADAPTED FOR MEDICAL OR PHARMACEUTICAL PURPOSES; DEVICES OR METHODS SPECIALLY ADAPTED FOR BRINGING PHARMACEUTICAL PRODUCTS INTO PARTICULAR PHYSICAL OR ADMINISTERING FORMS; DEVICES FOR ADMINISTERING FOOD OR MEDICINES ORALLY; BABY COMFORTERS; DEVICES FOR RECEIVING SPITTLE

- A61J1/00—Containers specially adapted for medical or pharmaceutical purposes

- A61J1/14—Details; Accessories therefor

- A61J1/1475—Inlet or outlet ports

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61J—CONTAINERS SPECIALLY ADAPTED FOR MEDICAL OR PHARMACEUTICAL PURPOSES; DEVICES OR METHODS SPECIALLY ADAPTED FOR BRINGING PHARMACEUTICAL PRODUCTS INTO PARTICULAR PHYSICAL OR ADMINISTERING FORMS; DEVICES FOR ADMINISTERING FOOD OR MEDICINES ORALLY; BABY COMFORTERS; DEVICES FOR RECEIVING SPITTLE

- A61J1/00—Containers specially adapted for medical or pharmaceutical purposes

- A61J1/14—Details; Accessories therefor

- A61J1/16—Holders for containers

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61J—CONTAINERS SPECIALLY ADAPTED FOR MEDICAL OR PHARMACEUTICAL PURPOSES; DEVICES OR METHODS SPECIALLY ADAPTED FOR BRINGING PHARMACEUTICAL PRODUCTS INTO PARTICULAR PHYSICAL OR ADMINISTERING FORMS; DEVICES FOR ADMINISTERING FOOD OR MEDICINES ORALLY; BABY COMFORTERS; DEVICES FOR RECEIVING SPITTLE

- A61J1/00—Containers specially adapted for medical or pharmaceutical purposes

- A61J1/14—Details; Accessories therefor

- A61J1/20—Arrangements for transferring or mixing fluids, e.g. from vial to syringe

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B31/00—Packaging articles or materials under special atmospheric or gaseous conditions; Adding propellants to aerosol containers

- B65B31/02—Filling, closing, or filling and closing, containers or wrappers in chambers maintained under vacuum or superatmospheric pressure or containing a special atmosphere, e.g. of inert gas

- B65B31/024—Filling, closing, or filling and closing, containers or wrappers in chambers maintained under vacuum or superatmospheric pressure or containing a special atmosphere, e.g. of inert gas specially adapted for wrappers or bags

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D1/00—Rigid or semi-rigid containers having bodies formed in one piece, e.g. by casting metallic material, by moulding plastics, by blowing vitreous material, by throwing ceramic material, by moulding pulped fibrous material or by deep-drawing operations performed on sheet material

- B65D1/09—Ampoules

- B65D1/095—Ampoules made of flexible material

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61J—CONTAINERS SPECIALLY ADAPTED FOR MEDICAL OR PHARMACEUTICAL PURPOSES; DEVICES OR METHODS SPECIALLY ADAPTED FOR BRINGING PHARMACEUTICAL PRODUCTS INTO PARTICULAR PHYSICAL OR ADMINISTERING FORMS; DEVICES FOR ADMINISTERING FOOD OR MEDICINES ORALLY; BABY COMFORTERS; DEVICES FOR RECEIVING SPITTLE

- A61J1/00—Containers specially adapted for medical or pharmaceutical purposes

- A61J1/14—Details; Accessories therefor

- A61J1/1475—Inlet or outlet ports

- A61J1/1481—Inlet or outlet ports with connection retaining means, e.g. thread or snap-fit

Definitions

- the invention relates to a method for filling medical packaging designed as a bag.

- the invention relates to a method for filling bags with an infusion liquid, for example a liquid containing an active substance or a liquid for parenteral nutrition.

- the invention also relates to a device for filling a medical packaging designed as a bag, and a medical packaging designed as a bag, which is filled with an infusion liquid.

- Prefilled medical packaging designed as bags are known from practice. These are in particular bags which are filled, for example, with a liquid containing an active substance or a liquid for parenteral nutrition. Such a bag has at least one port.

- the port generally includes a septum which is pierceable with a spike or needle to withdraw liquid from the bag.

- a residual volume of gas generally remains in the inner volume of the bag. This residual volume should contain as little oxygen as possible, depending on what kind of liquid is in the bag otherwise a drug may decompose or a parenteral nutrition fluid may spoil.

- An example of a method and a device for filling a medical-pharmaceutical packaging shows WO 2014/147159 . 1

- the object of the invention is to provide a method and a device for filling medical packaging, preferably designed as a bag, in which a low residual oxygen content in the remaining gas volume of the bag or the packaging can be achieved.

- the invention further relates to the provision of medical packaging designed as a bag, in which the introduction of an oxygen absorber into the secondary packaging can be dispensed with even in the case of oxygen-sensitive contents.

- the object of the invention is achieved by a method for filling a medical packaging designed as a bag, by a device for filling a medical packaging designed as a bag, and by a medical packaging designed as a bag as part of a pharmaceutical product according to one of the independent claims.

- the invention generally relates to a method for filling a medical packaging designed as a bag.

- the invention relates to a method with which bags are filled with a liquid containing an active ingredient or a liquid for parenteral nutrition.

- the present invention is described by a method for filling a medical packaging, preferably designed as a bag, the packaging being filled with a liquid via access and access being provided during filling in a protective gas atmosphere, characterized in that the packaging is Filling with the liquid is filled with an inert gas.

- the protective gas atmosphere In order to provide the protective gas atmosphere, at least one opening preferably extends at least in sections around the gas nozzle. As a result, a locally limited inert gas atmosphere can be provided.

- Filling is part of the manufacturing process of a pharmaceutical product.

- the packaging is designed in particular as a film bag. According to one embodiment, it is a bag made from two polyolefin films welded together, in particular polypropylene films.

- the films can have a single-layer or multi-layer structure.

- the polyolefin-containing layers provide the inner layers that are in contact with the liquid.

- the bag comprises at least one port, via which the bag can be or is filled with liquid.

- the port preferably also serves to remove liquid.

- the port can have a septum for sealing, which can be pierced by inserting a spike or a needle.

- the port is preferably an injection molded component. However, the port can also be provided by a simple hose section.

- the port is sealed between the foils.

- it is a port with a tapered sealing boat, which is welded into a welded seam of the bag.

- the bag is filled with a liquid via an access, the access during filling being provided in a preferably locally limited inert gas atmosphere.

- the protective gas is a gas that displaces oxygen and/or does not react with the liquid to be filled.

- the protective gas is or includes an inert gas.

- the protective gas preferably comprises or is nitrogen.

- the bag is preferably filled by means of a liquid nozzle.

- access in or to the bag may be provided via an opening in the weld.

- access is provided through the port.

- the bag is filled with liquid via a liquid nozzle, with the port, in particular a filling opening of the port, being gassed with the inert gas, preferably nitrogen, during filling.

- a laminar flow of the protective gas is generated in the area of the access, preferably the filling opening of the port, so that filling takes place in the protective gas atmosphere which extends around the liquid nozzle and the filling opening of the port.

- the locally limited protective gas atmosphere can be provided as a displacement flow.

- the protective gas flow preferably runs at least partially vertically from top to bottom.

- the packaging in particular the bag, is filled with an inert gas before it is filled with liquid.

- an inert gas is also actively introduced into the medical packaging designed as a bag before filling.

- the filling of the Inert gas by means of a gas nozzle, to which in particular the filling opening of the access, eg the port, of the bag is docked.

- at least one opening is preferably provided, which extends at least in sections around the liquid nozzle and/or the gas nozzle.

- the packaging is filled with a volume of inert gas which corresponds at least to the volume of a gas volume remaining after the packaging has been filled.

- a volume of inert gas which corresponds at least to the volume of a gas volume remaining after the packaging has been filled.

- at least or substantially the amount of inert gas is introduced whose volume is at least as large as the gas volume or residual volume remaining in the packaging after the end of the filling process.

- a volume of inert gas preferably nitrogen, of 10 to 50 ml, preferably 15 to 30 ml, is introduced.

- the inert gas is at least one gas selected from a group consisting of nitrogen, argon, helium, neon and carbon dioxide.

- Nitrogen is preferably used as the inert gas. Among other things, it serves to displace the oxygen and thereby prevent oxidation of the contents as far as possible.

- the bag is preferably evacuated before being filled with the inert gas.

- the evacuation preferably takes place via the gas nozzle to which the bag, in particular the filling opening of the access or the port of the bag, is docked.

- the packaging is preferably evacuated to a pressure of less than 300 mbar, preferably less than 100 mbar, particularly preferably less than 50 mbar.

- no gas is released from or introduced into the interior volume of the bag while the liquid is being filled.

- the filling opening of the bag access or of the port can be docked onto the liquid nozzle in a sealing manner. No turbulence is generated by the gas entering or exiting, which in turn could lead to air or oxygen entering the area of the filling opening.

- the medical packaging designed as a bag is first checked for leaks by first evacuating it and then, after closing the negative pressure, checking whether there is a pressure increase due to a leak in the packaging.

- the packaging is evacuated and then filled with the inert gas.

- the package is filled with the liquid using a filling head.

- the filling head has a gas nozzle and a liquid nozzle open.

- the packaging is first docked to the gas nozzle and, after being filled with inert gas, preferably nitrogen, converted to the liquid nozzle.

- inert gas preferably nitrogen

- the liquid nozzle and/or the gas nozzle are in each case in sealing contact with the filling opening of the access, for example the port, of the bag.

- Both the gas nozzle and the liquid nozzle are preferably continuously gassed with the inert gas to provide the inert gas atmosphere.

- the access, in particular the port, of the bag is blocked off, preferably pressed shut, when the packaging is transferred from the gas nozzle to the liquid nozzle. This prevents gas from flowing in or being pushed out during the transfer, for example due to deformations of the bag that occur during transfer due to the forces that occur.

- squeezing tongs are used to shut off the bag, preferably to press it closed.

- the bag is pressed shut with the squeezing tongs in that the contact surface of a jaw of the closed squeezing tongs surrounds the welded-in section of a port and reaches at least up to a welded seam of the bag.

- the squeezing tongs in particular a jaw of the squeezing tongs, is essentially U-shaped and presses the film shut around the weld-in area of the port.

- the port itself does not have to be pressed shut. Pressing together the superimposed films adjacent to the port has the advantage that there are no changes in the volume of the inner volume of the bag, if at all. Such changes in volume could lead to pumping effects, which in turn can cause oxygen to be introduced.

- the port itself can also have an area that is squeezed off in order to shut off the port before and/or after the filling process, i.e. to temporarily close it.

- the packaging After being filled with the liquid, the packaging is preferably moved to a closing device, in which the access is then closed.

- the access can be closed by welding, in particular an opening in the weld.

- the bag is moved to a closure and closed by placing the closure on the port.

- the closure can in particular be a snap closure.

- it can be a closure designed as a cap, which is already provided with a pierceable septum and, in particular, is closed with a snap-off part.

- the closure is preferably applied fully automatically by the closure device, which has a closure receptacle.

- the closure is preferably gassed with an inert gas, for example nitrogen, before and/or during the fitting process.

- an inert gas for example nitrogen

- the interior of the closure is flushed with the inert gas. Any oxygen that may be present can be displaced as a result.

- the access or port is gassed with an inert gas, for example nitrogen, while the closure is being fitted.

- an inert gas for example nitrogen

- the access or port will be docked to the gas nozzle first.

- the bag is then evacuated and filled with the inert gas.

- the bag is then transferred to the liquid nozzle and filled.

- the bag is transferred to a closure device or closure receptacle where the access is closed, in particular the closure is applied. It should be noted that preferably less than one second elapses between filling and sealing the bag. As a result, filling can take place outside of a sterile room.

- the access in particular the port, is continuously with a protective gas, preferably nitrogen gassed.

- the gassing takes place in particular by generating a laminar protective gas flow around the access or around the port, in particular the filling opening of the access or port.

- the bag is also blocked, preferably pressed shut, during the process of the closing device, in particular the closure receptacle.

- the bag prior to undocking, the bag is blocked from the fluid nozzle and then moved to the capping device where the access is capped.

- the bag is pressed closed by the liquid nozzle and then moved to the closure receptacle, where the closure is placed, in particular snapped open. Then the filling process is finished.

- the squeeze tongs can be opened and the bag ejected.

- the packaging is filled while hanging.

- the bag is preferably aligned in such a way that the filling opening, in particular of the port, is directed upwards when being filled with the inert gas and when being filled with the liquid.

- liquid present at the liquid nozzle for example a drop present

- withdrawn e.g. by applying a negative pressure in the liquid line.

- the liquid for example the droplet, is preferably withdrawn in such a way that after the withdrawal an edge of the liquid nozzle is still in contact with the liquid. Not enough fluid is withdrawn to empty a portion of the fluid nozzle or the fluid line leading to the fluid nozzle. The liquid is only withdrawn so far that no drop is hanging down, but the edge of the liquid nozzle is still in contact with the liquid. In particular, it is provided that the liquid is drawn back to such an extent that a meniscus of liquid with a concave cross-section is formed in the liquid nozzle.

- the liquid nozzle is blown from below with an inert gas, in particular nitrogen. Provision is made in particular for nitrogen to be introduced diagonally below the opening of the liquid nozzle via at least one channel from which the protective gas emerges, so that the protective gas flow is directed counter to the direction of movement of the emerging liquid. This supports the withdrawal of the liquid and further reduces the risk of dripping.

- an inert gas in particular nitrogen. Provision is made in particular for nitrogen to be introduced diagonally below the opening of the liquid nozzle via at least one channel from which the protective gas emerges, so that the protective gas flow is directed counter to the direction of movement of the emerging liquid. This supports the withdrawal of the liquid and further reduces the risk of dripping.

- the scope of the invention also includes a method for filling a medical packaging, the packaging being filled with a liquid via an access and the access being provided during filling in a protective gas atmosphere.

- the method is characterized in that the packaging is filled with an inert gas before being filled with the liquid.

- the inert gas then provides the gas space of the filled and sealed packaging. Possible embodiments of the method can be found in the configurations of the method described above.

- the invention also relates to a device for filling a medical packaging designed as a bag.

- the device is designed in particular to use the method described above.

- the device comprises a filling head with a gas nozzle for filling an inert gas into the packaging and with a liquid nozzle for filling the packaging.

- An opening for providing a protective gas atmosphere extends at least in sections around the liquid nozzle and/or the gas nozzle.

- the filling head is preferably designed in one piece.

- the gas nozzle and the liquid nozzle are preferably spaced apart from one another.

- a plurality of openings extends around the liquid nozzle and/or the nitrogen nozzle, from which a protective gas, preferably nitrogen, emerges to provide the protective gas atmosphere.

- the openings extend at least in sections on a circle around the gas nozzle and/or the liquid nozzle.

- a preferably essentially laminar protective gas flow is achieved via the openings in the area of the gas nozzle and/or the liquid nozzle, so that the outlet opening of the gas nozzle and/or the liquid nozzle is completely in a protective gas atmosphere.

- the gas nozzle and/or the liquid nozzle is/are located in a depression, the gas nozzle and/or the liquid nozzle having an opening spaced from an edge of the depression.

- a bell is formed by the depression, within which the liquid nozzle and/or the gas nozzle are arranged.

- the bell formed by the depression is preferably flushed with the protective gas, preferably nitrogen, during the entire filling process by continuously generating a laminar flow of protective gas, preferably nitrogen flow, via the openings.

- the filling head also includes a channel from which an inert gas, preferably nitrogen, emerges, through which an outlet opening of the liquid nozzle is blown with the inert gas.

- an inert gas preferably nitrogen

- the invention relates to the use of the device described above for filling a medical packaging designed as a bag.

- the invention further relates to a pharmaceutical product comprising medical packaging designed as a bag, which can be manufactured or manufactured in particular with the method described above and/or in particular using the device described above.

- the medical packaging designed as a bag is filled with a liquid, in particular with a liquid containing an active ingredient or a solution for parenteral nutrition.

- the liquid is a medicinal liquid to be administered intravenously.

- the liquid is an oxygen sensitive, preferably to a high degree, intravenous medicinal liquid.

- the active ingredient is at least one active ingredient selected from a group consisting of paracetamol, cyanocobalamin, dexamethasone, etoposide, gentamicin, tobramycin and granisetron.

- the active ingredient can be dissolved and/or dispersed in the liquid.

- the internal volume of the medical packaging or bag has a volume of gas.

- the oxygen content in the gas volume of the packaging, at least immediately after filling is less than 1% by volume, preferably less than 0.5% by volume.

- the gas volume present in the bag is 10 to 50 ml, preferably from 15 to 30 ml.

- the volume can be determined simply by taking gas from the filled and sealed bag with a needle syringe.

- the invention has therefore made it possible to provide medical packaging with a gas volume that already has an oxygen content of less than 1% by volume immediately after filling.

- the invention is also characterized by relatively low nitrogen consumption.

- For the filling process with a nitrogen atmosphere less than 20 liters per minute, preferably less than 10 liters per minute, for example about 8 Liters per minute, per filling point of nitrogen consumed.

- no further protective measures against lack of oxygen are necessary for the operating personnel of the filling plant.

- the packaging is arranged in a secondary packaging comprising an oxygen barrier, preferably a metal foil.

- the secondary packaging has at least one metal layer that acts as an oxygen barrier. This can be an aluminum foil, for example.

- the secondary packaging is provided by a deep-drawn foil, preferably an aluminum foil, into which the packaging is placed and which is closed by a preferably transparent foil that has an oxygen barrier.

- the oxygen barrier in the cover film can be provided by a silicon oxide and/or aluminum oxide layer, for example.

- the secondary packaging can also be evacuated and/or filled with an inert gas, e.g. nitrogen.

- an inert gas e.g. nitrogen.

- the secondary packaging preferably contains only the medical packaging designed as a bag, ie the primary bag.

- the packaging preferably does not contain an oxygen absorber, such as inserted iron filings.

- FIG. 1 shows a schematic diagram of the components of a device 1 for filling a medical packaging 20 designed as a bag.

- the device 1 comprises a filling head 2 embodied as a block in this exemplary embodiment, which comprises a gas nozzle 3 and a liquid nozzle 4 .

- the gas nozzle 3 provides the inert gas for pre-filling the bag.

- nitrogen is used as the inert gas.

- the gas nozzle 3 is briefly referred to as the nitrogen nozzle 3 in the following description.

- the liquid nozzle 4 and the nitrogen nozzle 3 are arranged side by side and spaced from each other.

- access 20 to the bag is provided through the fill opening 51 of port 22 .

- the nitrogen nozzle 3 to which the medical packaging 20 is docked with a filling opening 51 of the port 22, serves both to fill the medical packaging 20 designed as a bag with nitrogen and to evacuate the packaging 20.

- the nitrogen nozzle 3 is connected to a vacuum line 17 for evacuation.

- a docked bag 20 is evacuated via the valve 19 and the valve 16 designed as a switching valve.

- the nitrogen nozzle 3 can be made of an elastic material, for example. Alternatively or additionally, the nitrogen nozzle 3 can include a seal.

- the vacuum used for evacuation (before filling) is also referred to below as "deep vacuum”. This is a vacuum in which a pressure of less than 100 mbar is preferably applied to the filling opening 51 .

- the vacuum line 17 there is a container 18 which serves as a buffer volume.

- the pressure drop occurring at the nitrogen nozzle 3 when the valves 16 and 19 open is reduced by the buffer volume.

- the nitrogen nozzle 3 is connected to a further vacuum line 12 .

- a vacuum can also be applied to the nitrogen nozzle 3 via the vacuum line 12 via the switching valve 16 and the valves 14 and 15 .

- a container 13 is arranged in the vacuum line 12 and is provided with a pressure sensor (not shown) which measures the pressure inside the container 13 .

- the container 13 is evacuated in a first step via the valve 14 with the valve 15 still closed. Then the valve 14 is closed. Then the valves 15 and 16 are opened. The valve 19 is or remains closed, however. In the event of a leak, an increase in pressure greater than a predetermined reference value can be determined in the container 13 and the filling process is not started. The pressure in this integrity test need not be as low as when the bag 20 is evacuated before it is filled in a subsequent step.

- valve 15 is closed and valve 19 is opened. A higher negative pressure is then applied to the nitrogen nozzle via the vacuum line 17 . The bag 20 docked to the nitrogen nozzle 3 is now evacuated.

- the bag 20 is filled with nitrogen as an inert gas.

- the valve 16 is closed.

- a defined volume of nitrogen is introduced into the bag 20 via the nitrogen nozzle 3 .

- the nitrogen nozzle 3 is connected to a supply line 8 for the inert gas, here nitrogen.

- the supply line 8 leads via a container 10.

- a valve 11, 49 designed as a switching valve is located in front of and behind the container 10.

- valve 49 is first opened, with valve 11 still being closed.

- the container 10 is now filled with nitrogen, the pressure that is set in the container 10 corresponding to the pressure applied via the feed line 8 .

- valve 49 is closed and then the valve 11 is opened.

- the nitrogen enclosed in the container 10 can now expand and nitrogen escapes through the nozzle 3 into a docked bag 20 until the pressure has equalized.

- the volume of the container 10 and the pressure in the container 10 as well as the pressure in the supply line 8 determine the volume of nitrogen that flows into the bag 20 .

- a pressure of 0.5 bar to 4.0 bar for the nitrogen supply of the gassing is provided in the container 10 .

- the container 10 is so dimensioned and/or the pressure in the container 10 is so chosen so that the volume of nitrogen flowing into the bag 20, including the volume of the port 22, corresponds to the desired volume of gas remaining in the bag 20 after it has been filled with liquid.

- the bag 20 After the bag 20 has been filled with nitrogen, it is temporarily closed and transferred to the liquid nozzle 4, where it is filled with liquid. During the temporary closure, the access 22 to the bag 20, here the filling opening 51 of the port 22, is blocked, preferably pressed closed (see the following Figures 5 to 5b and 9 ).

- the liquid nozzle 4 is connected via the feed line 7 to a reservoir (not shown), via which a medical packaging 20 docked to the liquid nozzle 4 is filled with liquid.

- the medical packaging 20 is docked to the liquid nozzle 4 with a filling opening 51 .

- the liquid nozzle 4 is pressed against the filling opening in a sealing manner.

- the liquid nozzle can have a seal or consist of a sealing elastic material.

- the device 1 for filling comprises at least one valve 5, 6.

- two valves 5, 6 designed as switching valves are arranged one behind the other.

- a valve 6 is used for fine dosing and is designed in such a way that it can change the volume in the inlet, as a result of which a small amount of liquid can be withdrawn. This prevents the formation of drops and dripping after the medical packaging 20 has been undocked from the liquid nozzle 4 .

- the bag 20 is temporarily closed again (see also the Figures 5 to 5b and 9 ) and to a closure device, not shown here, here in the form of a closure receptacle 29.

- the port 22 is closed on the closure receptacle 29 with a closure 23 designed in particular as a cap.

- the 2 shows a medical packaging 20 designed as a bag 20.

- the bag 20 consists of a foil welded together, in particular a polyolefin foil.

- the bag 20 comprises an internal volume 21 which is preferably between 50 and 1000 ml, particularly preferably between 80 and 150 ml.

- the bag 20 comprises a hanger 25 and a port 22 welded into the transverse weld seam 54, which is closed with a snapped-on closure 23, which has a tear-off cap 24 in this embodiment.

- the bag 20 is placed in a secondary bag 48 which serves as secondary packaging.

- the bag in its secondary bag is then sterilized, preferably thermally.

- the secondary bag 48 can be torn open to remove the bag 20, for example.

- the secondary bag 48 preferably consists of a foil with an oxygen barrier layer, in particular a metal foil.

- the secondary bag 48 can have an internal volume filled with nitrogen.

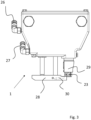

- FIG 3 shows parts of the device 1 for filling a bag 20 in a side view.

- this can accommodate a closure 23 via pneumatic suction, which is pressed onto the port 22 of a bag 20 .

- a nitrogen connection 26 for gassing the closure 23 with nitrogen and a pneumatic connection 27 via which compressed air for operating the moving parts of the device 1 is provided are shown.

- the device comprises a movable support 28 in which there is a channel 30 through which the closure 23 and the port 22 of the bag 20 are gassed with nitrogen.

- the channel 30 is directed obliquely upwards, so that the exiting flow of nitrogen flushes the closure 23 held by the closure receptacle 29 with nitrogen.

- the carrier 28 for the channel 30 can be moved upwards in order to be able to dodge when feeding a bag 20 to be filled, in particular to be able to dodge a carrier 44 that holds the bag 20 (see 4 and figure 5 ) .

- a filling head 2 which cannot be seen in this illustration, is located in the image plane behind the closure receptacle 29 for filling the bag 20 with liquid and for filling with nitrogen.

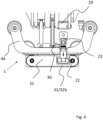

- FIG. 4 is another view of the system 1 for filling medical packaging 20 designed as a bag 20.

- This view shows the carrier 44, which serves as a gripping element for the bag 20 and feeds it to the nitrogen nozzle 3, the liquid nozzle 4 and the closure receptacle 29.

- the bag 20 is grasped at the port 22 and moved from the carrier 44 to the nitrogen nozzle 3 and to the liquid nozzle 4 and to the closure receptacle 29 .

- the closure 23 is gassed via the channel 30 in the area of the filling opening 51 of the port 22 .

- a carrier 31 on which a jaw 32b of the pinching tongs 32 (see figure 5 , as well as Figures 5a and 5b ) is movably arranged.

- the squeezing tongs 32 can be opened and closed via the carrier 31 in order to press the bag 20 shut around the port 22 . Otherwise the carrier 31 is moved together with the carrier 44 .

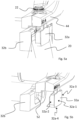

- figure 5 is a perspective view of the system 1.

- the carrier 44 is shown in particular, over which the bag 20 is gripped and moved.

- one half 32a of the squeezing pincer 32 can be seen in this illustration.

- the squeezing tongs 32 are designed in such a way that the foil material of the bag 20 is pressed together around the welded-in port 22 and the bag 20 can thus be pressed closed.

- the bag 20 is so blocked or temporarily closed around the port 22 by closing the crimping tongs 32 .

- the bag 20 is shut off or pressed shut with the pinching tongs 32 when it is moved to carry out the various process steps during filling.

- the carrier 28 for the channel 30 for gassing the closure 23 with nitrogen can be moved in height in order to avoid the carrier 44 .

- nitrogen can be blown into the closure 23 via the channel 30 .

- FIGS 5a and 5b show perspective cut-away detailed views of the device 1 for filling, in which the area of the squeeze tongs 32 is shown.

- Figure 5a shows how the closed crimping tongs 32 squeeze a bag 20 shut.

- the crimper 32 includes opposed jaws 32a and 32b.

- the jaw 32b is arranged on the carrier 44 with which the bag 20 is grasped and moved.

- the jaw 32a which can be moved relative to the jaw 32b, allows the squeezing tongs to be closed and the bag 20 to be shut off, pressed closed here.

- Figure 5b 12 is a perspective cut-away view of crimping tongs 32 opened (without pouch 20).

- the jaw 32b comprises a recess 52 which is open at the top and in which a welded-in section of a port 22, in particular a welded-in boat 34, is located when the squeezing tongs are closed.

- the recess 52 is essentially U-shaped.

- the opposite jaw 32a is a type of open hollow body or case.

- the jaw 32a is formed by the base plate 32a-1, the two side walls 32a-2 and 32a-3 and the lower side wall 32a-4 (the two side walls 32a-3 and 32a-4 are not visible in the perspective shown.)

- the sealing jaw 32a is designed to be open upwards in the direction of the port 22 and laterally in the direction of the sealing jaw 32b.

- the welding jaw 32a is essentially U-shaped.

- the U-shape or U-shaped portion of the sealing jaw 32a is formed by the side walls 32a-2, 32a-3, 32a-4 of the jaw 32a.

- the U-shaped section formed by the jaw 32a comes to rest around the recess 52 of the opposite jaw 32b.

- the faces of the side walls 32a-2, 32a-3, 32a-4 of jaw 32a abut around the recess 52 of the opposite jaw 32b.

- the foils of the bag 20 are pressed together around the sealing area of the port 22 so that the bag 20 is closed and no fluid can escape or enter.

- the position 53 of the contact surface of the jaw 32a on the bag is in 2 shown.

- the faces of side walls 32a-2, 32a-3, 32a-4 of jaw 32a abut at position 53.

- the contact surface 53 is also U-shaped, with the base being arranged below the welding boat 34 of the port 22 .

- the legs of the contact surface 53 extend laterally along the welding boat 34 and reach at least up to the level of a transverse welding seam 54 of the bag 20.

- the bag 22 can thus be pressed shut with the squeezing tongs 32 around the welded section of the port 22.

- the port 22 itself is not pressed shut, since the welded region of the port 22 is located partly in the recess 52 and partly between the legs of the U-shaped section of the jaw 32a when the squeeze pincer is closed.

- FIG. 12 is a detail view of port 22 in one possible embodiment.

- the port 22 comprises a tapered welding boat 34, which serves as a welding section, and a filling opening 51, below which a collar 33 is located.

- the closure 23 can be pressed onto the collar 33 .

- the bag 20 is filled with liquid via the filling opening 51 .

- the fill opening 51 also serves to form a septum port 22 when the closure is in place.

- the filling opening 51 of the port 22 can be docked to both the nitrogen nozzle 3 and the liquid nozzle 4 in a sealing manner.

- the filling head 2 When assembled, the filling head 2 sits behind the in 3 closure receptacle 29 shown.

- the filling head 2 comprises a connecting piece for attachment to the system 1.

- the filling head 2 also comprises a product connection and a gas connection.

- Liquid for filling the bag 20 is supplied via the product connection, which is connected to the liquid nozzle 4 .

- the bag 20 can be both evacuated and filled with nitrogen via the gas connection, which is connected to the nitrogen nozzle 3 .

- valve 6 designed as a switching valve is integrated into the filling head 2 . Fine dosing can be carried out via the switching valve 6. At the same time, via the valve 6 a Change in volume are effected in the liquid inlet, whereby a drop of liquid can be withdrawn.

- the fill head 2 includes a nitrogen nozzle 3 and a liquid nozzle 4.

- the liquid nozzle 4 has a larger diameter than the nitrogen nozzle 3.

- the diameter of the liquid nozzle 4 is between 4.5 and 6.5 mm .

- the diameter of the nitrogen nozzle 3 is preferably between 2.5 and 3.5 mm.

- the nitrogen nozzle 3 When installed, the nitrogen nozzle 3 is located behind the in 3 shown closure receptacle 29. This is followed by the liquid nozzle 4. The nitrogen nozzle 3 is arranged between the liquid nozzle 4 and the closure receptacle 29.

- Both the nitrogen nozzle 3 and the liquid nozzle 4 have annular openings 38 from which nitrogen emerges and with which a laminar flow in the direction of flow of the product, ie the liquid flow during filling, is generated.

- the openings 38 are located in a depression 39 whose edge 40 extends along the underside of the filling head 2 .

- the sink 39 is open to the side and is directly adjacent to the closure receptacle 29 in the assembled state.

- the depression 39 thus forms a channel 42 that reaches up to the closure receptacle 29 and is continuously flushed with nitrogen during operation of the device 1 for filling in order to provide a protective gas atmosphere.

- the lower end of the filling head 2 is designed as an insert part 41 made of stainless steel, which connected to the rest of the filling head 2, in particular glued and / or screwed, and optionally sealed with sealing rings.

- This insert part 41 includes the liquid nozzle 4 and the nitrogen nozzle 3, to which the filling opening 51 of the port 22 can be docked.

- the edge 45 of the liquid nozzle 4 and also the edge 47 of the nitrogen nozzle 3 are at a distance from the edge 40 of the depression 39 .

- the outlet openings of the liquid nozzle 4 and nitrogen nozzle 3 are thus located within a channel 42 which is open at the bottom and which is flushed with nitrogen in the operating state by a preferably laminar flow of nitrogen.

- a meniscus 50 is shown in this detailed illustration, which forms the liquid when the bag 20 is undocked from the liquid nozzle 4 .

- the liquid and the filling opening of the liquid nozzle 4 are blown on at an angle from below via the channel 46, in particular at an angle of 10-60° to the horizontal plane. This counteracts the formation of drops and supports the formation of the concave meniscus 50. At the same time, the liquid is not drawn back in such a way that gas is sucked in and thus oxygen is possibly also drawn into the area of the liquid nozzle 4 due to the flow.

- FIG. 9 shows the method steps according to an embodiment in a flow chart.

- the bag 20 is picked up by the device 1 for filling by means of the carrier 44 and docked with the filling opening 51 of the port 22 on the nitrogen nozzle 3 .

- a vacuum is then applied in the container 13 via the line 12 . Then the valve 14 is closed. By opening the valves 15 and 16, the vacuum is also applied in the bag 20.

- a pressure sensor in the container 13 is used to check whether the bag 20 is tight by comparing the pressure drop that occurs with a predetermined reference range.

- a deep vacuum is then applied via the vacuum line 17 and the valve 19 is opened. After applying the deep vacuum, the valve 19 is closed.

- the bag 20 is filled with the inert gas, here nitrogen, in that a defined volume of nitrogen is filled into the bag 20 via the container 10 by actuating the valves 11 and 49 .

- the volume filled essentially corresponds to the desired gas volume of the bag 20.

- the bag 20 is blocked, in this case pressed shut by the squeezing tongs 32 being closed.

- the bag 20 now filled with inert gas is then transferred from the nitrogen nozzle 3 to the filling nozzle, ie to the liquid nozzle 4 .

- Closing with the crimping tongs 32 prevents gas from entering or exiting the bag 20 during the transfer.

- the liquid in the liquid nozzle 4 is reset via the valve 6 so that nothing drips out of the liquid nozzle 4 when the bag 20 is then moved to the closure 23, where the port 22 is closed with the closure 23.

- the bag 20 When moving from the liquid nozzle 4 to the closure receptacle 29 , the bag 20 , which is now filled with liquid and inert gas, is also blocked, here it is pressed closed with the squeezing tongs 32 .

- the squeezing tongs 32 are opened and the bag 20, now completely filled and closed by the closure 23, can be ejected and transported away.

- the head volume ie the area of the liquid nozzle 4, the nitrogen nozzle 3 and the filling opening 51 of the port 22, is continuously flushed with nitrogen.

- the components are continuously in a protective gas atmosphere.

- the closure 23 is also flushed with nitrogen, with a carrier 28, which includes the channel 30 provided for this purpose, being moved upwards when the bag 20 is fed in, in order to be able to move out of the way.

- the invention has made it possible to reduce the residual oxygen content in the remaining gas volume of a bag 20 to below 1% by volume.

Landscapes

- Health & Medical Sciences (AREA)

- Public Health (AREA)

- Veterinary Medicine (AREA)

- Life Sciences & Earth Sciences (AREA)

- Animal Behavior & Ethology (AREA)

- General Health & Medical Sciences (AREA)

- Pharmacology & Pharmacy (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Hematology (AREA)

- Ceramic Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Dispersion Chemistry (AREA)

- Vacuum Packaging (AREA)

- Basic Packing Technique (AREA)

Description

- Die Erfindung betrifft ein Verfahren zum Befüllen einer als Beutel ausgebildeten medizinischen Verpackung. Insbesondere betrifft die Erfindung ein Verfahren zum Befüllen von Beuteln mit einer Infusionsflüssigkeit, zum Beispiel einer wirkstoffhaltigen Flüssigkeit oder einer Flüssigkeit zur parenteralen Ernährung. Die Erfindung betrifft des Weiteren eine Vorrichtung zum Befüllen einer als Beutel ausgebildeten medizinischen Verpackung sowie eine als Beutel ausgebildete medizinische Verpackung, welche mit einer Infusionsflüssigkeit befüllt ist.

- Vorbefüllte, als Beutel ausgebildete medizinische Verpackungen sind aus der Praxis bekannt. Es handelt sich dabei insbesondere um Beutel, welche zum Beispiel mit einer wirkstoffhaltigen Flüssigkeit oder einer Flüssigkeit zur parenteralen Ernährung befüllt sind. Ein derartiger Beutel hat zumindest einen Port. Der Port umfasst im Allgemeinen ein Septum, welches mit einem Spike oder mit einer Nadel durchstoßbar ist, um Flüssigkeit aus dem Beutel zu entnehmen. Beim Befüllen eines Beutels verbleibt im Innenvolumen des Beutels in aller Regel ein Restvolumen an Gas. Dieses Restvolumen sollte, je nachdem was für eine Flüssigkeit in dem Beutel vorhanden ist, möglichst wenig Sauerstoff enthalten, da sich ansonsten ein Wirkstoff zersetzen oder eine Flüssigkeit zur parenteralen Ernährung verderben kann.

- Es ist daher aus der Praxis bekannt, in die für die zur Befüllung des Beutels verwendete Trägerflüssigkeit, insbesondere Wasser, Stickstoff einzusprudeln. Dadurch wird der in der Flüssigkeit vorhandene Sauerstoff weitgehend durch Stickstoff ersetzt.

- Da die für als Beutel ausgebildete medizinische Verpackungen verwendeten Folien eine reduzierte Barrierewirkung gegenüber Sauerstoff aufweisen können, ist es ferner aus der Praxis bekannt, den Beutel in einen Sekundärbeutel einzubringen, welcher eine Sauerstoffbarriere umfasst.

- Es ist weiter aus der Praxis bekannt, in den Sekundärbeutel einen Sauerstoffabsorber, wie beispielsweise ein Einlegeteil mit Eisenspänen, einzulegen, über den der im Primärbeutel vorhandene Restsauerstoff oder gegebenenfalls eindringender Sauerstoff entfernt werden soll. Das Einbringen von derartigen Sauerstoffabsorbern ist technisch aufwändig und teuer.

- Ein Beispiel für ein Verfahren und eine Vorrichtung zum Befüllen einer medizinisch-pharmazeutischen Verpackung zeigt

WO 2014/147159 . 1 - Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren sowie eine Vorrichtung zum Befüllen einer vorzugsweise als Beutel ausgebildeten medizinischen Verpackung bereitzustellen, bei welchem ein niedriger Restsauerstoffgehalt im verbleibenden Gasvolumen des Beutels oder der Verpackung erzielbar ist.

- Weiter bezieht sich die Erfindung auf die Bereitstellung einer als Beutel ausgebildeten medizinischen Verpackung, bei welcher auch bei sauerstoffempfindlichen Inhalten auf das Einbringen eines Sauerstoffabsorbers in die Sekundärverpackung verzichtet werden kann.

- Die Aufgabe der Erfindung wird durch ein Verfahren zum Befüllen einer als Beutel ausgebildeten medizinischen Verpackung, durch eine Vorrichtung zum Befüllen einer als Beutel ausgebildeten medizinischen Verpackung sowie durch eine als Beutel ausgebildete medizinische Verpackung als Teil eines pharmazeutischen Produkts nach einem der unabhängigen Ansprüche gelöst.

- Die Erfindung wird durch die unabhängigen Ansprüche definiert.

- Bevorzugte Ausführungsformen und Weiterbildungen der Erfindung sind dem Gegenstand der abhängigen Ansprüche, weitere, auch nicht beanspruchte, Ausführungen und Beispiele sind der Beschreibung sowie den Zeichnungen zu entnehmen.

- Die Erfindung betrifft zunächst allgemein ein Verfahren zum Befüllen einer als Beutel ausgebildeten medizinischen Verpackung. Insbesondere betrifft die Erfindung ein Verfahren, mit welchem Beutel mit einer wirkstoffhaltigen Flüssigkeit oder einer Flüssigkeit zur parenteralen Ernährung befüllt werden.

- Die vorliegende Erfindung wird beschrieben durch ein Verfahren zum Befüllen einer, vorzugsweise als Beutel ausgebildeten, medizinischen Verpackung, wobei die Verpackung über einen Zugang mit einer Flüssigkeit befüllt wird und der Zugang beim Befüllen in einer Schutzgasatmosphäre bereitgestellt wird, dadurch gekennzeichnet, dass die Verpackung vor dem Befüllen mit der Flüssigkeit mit einem Inertgas befüllt wird. Vorzugsweise erstreckt sich zur Bereitstellung der Schutzgasatmosphäre wenigstens eine Öffnung zumindest abschnittsweise um die Gasdüse. Dadurch kann eine lokal begrenzte Schutzgasatmosphäre bereitgestellt werden.

- Das Befüllen ist ein Teil des Herstellungsprozesses eines pharmazeutischen Produkts.

- Die Verpackung ist insbesondere als Folienbeutel ausgebildet. Gemäß einer Ausführungsform handelt es sich um einen Beutel aus zwei miteinander verschweißten Polyolefinfolien, insbesondere Polypropylenfolien. Die Folien können einschichtig oder auch mehrschichtig aufgebaut sein. Im Allgemeinen stellen die Polyolefin-enthaltenden Schichten die inneren Schichten bereit, die in Kontakt mit der Flüssigkeit stehen.

- Der Beutel umfasst zumindest einen Port, über welchen der Beutel mit Flüssigkeit befüllt werden kann oder befüllt wird. Vorzugsweise dient der Port auch der Entnahme von Flüssigkeit. Der Port kann im fertig hergestellten Zustand des Beutels ein Septum zum Abdichten aufweisen, das durch Einbringen eines Spikes oder einer Nadel durchstoßen werden kann. Vorzugsweise ist der Port ein durch Spritzgießen hergestelltes Bauteil. Der Port kann aber auch durch einen einfachen Schlauchabschnitt bereitgestellt werden.

- Bei einer Ausführungsform der Erfindung ist der Port zwischen den Folien eingeschweißt. Insbesondere handelt es sich um einen Port mit einem spitz zulaufenden Einschweißschiffchen, welches in einer Schweißnaht des Beutels eingeschweißt ist. Erfindungsgemäß wird der Beutel über einen Zugang mit einer Flüssigkeit befüllt, wobei der Zugang beim Befüllen in einer, vorzugsweise lokal begrenzten, Schutzgasatmosphäre bereitgestellt wird. Das Schutzgas ist ein Gas, welches Sauerstoff verdrängt und/oder nicht mit der abzufüllenden Flüssigkeit reagiert. Beispielsweise ist oder umfasst das Schutzgas ein Inertgas. Vorzugsweise umfasst oder ist das Schutzgas Stickstoff. Vorzugsweise wird der Beutel mittels einer Flüssigkeitsdüse befüllt.

- Der Zugang in dem bzw. zu dem Beutel kann zum Beispiel über eine Öffnung in der Schweißnaht bereitgestellt werden. In einer bevorzugten Ausführungsform der Erfindung wird der Zugang durch den Port bereitgestellt. Der Beutel wird über eine Flüssigkeitsdüse mit Flüssigkeit befüllt, wobei der Port, insbesondere eine Einfüllöffnung des Ports, beim Befüllen mit dem Schutzgas, vorzugsweise Stickstoff, begast wird.

- Es ist insbesondere vorgesehen, dass im Bereich des Zugangs, vorzugsweise der Einfüllöffnung des Ports, eine laminare Strömung des Schutzgases erzeugt wird, so dass das Befüllen in der Schutzgasatmosphäre stattfindet, welche sich um die Flüssigkeitsdüse sowie die Einfüllöffnung des Ports herum erstreckt. Die lokal begrenzte Schutzgasatmosphäre kann dabei als eine Verdrängungsströmung bereitgestellt werden. Vorzugsweise verläuft die Schutzgasströmung zumindest teilweise vertikal von oben nach unten.

- Erfindungsgemäß wird die Verpackung, insbesondere der Beutel, vor dem Befüllen mit Flüssigkeit mit einem Inertgas befüllt. Es wird somit neben einer Begasung des Bereichs der Einfüllöffnung, zum Beispiel eines Ports, zur Bereitstellung einer Schutzgasatmosphäre zusätzlich vor dem Befüllen aktiv ein Inertgas in die als Beutel ausgebildete medizinische Verpackung eingeleitet. Vorzugsweise erfolgt das Befüllen des Inertgases mittels einer Gasdüse, an welcher insbesondere die Einfüllöffnung des Zugangs, z.B. des Ports, des Beutels angedockt wird. Vorzugsweise wird zur Bereitstellung der Schutzgasatmosphäre wenigstens eine Öffnung bereitgestellt, die sich zumindest abschnittsweise um die Flüssigkeitsdüse und/oder die Gasdüse erstreckt.

- Es hat sich herausgestellt, dass durch das Befüllen des Beutels mit dem Inertgas in erstaunlich effizienter Weise der Restsauerstoffgehalt im verbleibenden Gasvolumen des befüllten und verschlossenen Beutels reduziert werden kann. Es wird damit vorab in dem noch nicht befüllten Beutel bereits die Atmosphäre des Gasraums des befüllten und verschlossenen Beutels bereitgestellt, obwohl die eigentliche Befüllung des Beutels mit der Flüssigkeit erst danach durchgeführt wird.

- In einer Ausführungsform der Erfindung wird die Verpackung mit einem Volumen an Inertgas befüllt, welches zumindest dem Volumen eines nach Befüllen der Verpackung verbleibenden Gasvolumens entspricht. Es wird also mindestens oder im Wesentlichen die Menge an Inertgas eingeleitet, deren Volumen zumindest so groß ist, wie das nach Ende des Befüllvorgangs verbleibende Gasvolumen bzw. Restvolumen in der Verpackung. Insbesondere wird ein Volumen an Inertgas, vorzugsweise Stickstoff, von 10 bis 50 ml, vorzugsweise von 15 bis 30 ml, eingefüllt.

- Hierdurch wird erreicht, dass beim Befüllen der Verpackung mit der Flüssigkeit in etwa bereits ein Gasvolumen in Form des Inertgases in der Verpackung vorhanden ist, welches dem verbleibenden Gasvolumen entspricht.

- Das Inertgas ist in einer Ausführungsform zumindest ein Gas, das ausgewählt ist aus einer Gruppe bestehend aus Stickstoff, Argon, Helium, Neon und Kohlendioxid.

- Vorzugsweise wird Stickstoff als Inertgas eingesetzt. Denn es dient unter anderem dazu, den Sauerstoff zu verdrängen und dadurch eine Oxidation des Inhalts möglichst zu verhindern.

- Vorzugsweise wird der Beutel vor dem Befüllen mit dem Inertgas evakuiert. Das Evakuieren erfolgt vorzugsweise über die Gasdüse, an welcher der Beutel, insbesondere die Einfüllöffnung des Zugangs oder des Ports des Beutels, angedockt wird. Die Verpackung wird vorzugsweise auf einen Druck von unter 300 mbar, bevorzugt von unter 100 mbar, besonders bevorzugt von unter 50 mbar, evakuiert.

- Vorzugsweise wird während des Befüllens mit der Flüssigkeit aus dem Innenvolumen des Beutels weder Gas abgelassen noch Gas eingeleitet. So kann die Einfüllöffnung des Beutelzugangs oder des Ports dichtend an der Flüssigkeitsdüse angedockt werden. Es werden keine Verwirbelungen durch ein- oder austretendes Gas erzeugt, die wiederum dazu führen könnten, dass Luft bzw. Sauerstoff im Bereich der Einfüllöffnung eintritt.

- Gemäß einer weiteren Ausführungsform der Erfindung wird die als Beutel ausgebildete medizinische Verpackung zunächst auf Dichtigkeit geprüft, indem diese zunächst evakuiert wird und nach Schließen des Unterdrucks geprüft wird, ob es aufgrund einer Undichtigkeit der Verpackung zu einem Druckanstieg kommt.

- Sodann wird in einem zweiten Schritt, vorzugsweise mit noch höherem Unterdruck, die Verpackung evakuiert und sodann mit dem Inertgas befüllt.

- Bei einer Ausführungsform der Erfindung wird die Verpackung unter Verwendung eines Füllkopfes mit der Flüssigkeit befüllt. Vorzugsweise weist der Füllkopf eine Gasdüse und eine Flüssigkeitsdüse auf. Während des Befüllvorgangs wird die Verpackung zunächst an der Gasdüse angedockt und nach dem Befüllen mit Inertgas, vorzugsweise Stickstoff, zu der Flüssigkeitsdüse umgesetzt. Die Flüssigkeitsdüse und/oder die Gasdüse liegen jeweils dichtend an der Einfüllöffnung des Zugangs, z.B. des Ports, des Beutels an.

- Vorzugsweise werden sowohl die Gasdüse als auch die Flüssigkeitsdüse kontinuierlich mit dem Schutzgas begast zur Bereitstellung der Schutzgasatmosphäre.

- Gemäß einer weiteren Ausführungsform der Erfindung wird der Zugang, insbesondere der Port, des Beutels beim Umsetzen der Verpackung von der Gasdüse zu der Flüssigkeitsdüse abgesperrt, vorzugsweise zugedrückt. So wird während des Umsetzens verhindert, dass, beispielsweise aufgrund von sich beim Umsetzen durch auftretende Kräfte bildenden Verformungen des Beutels, Gas einströmt oder herausgedrückt wird.

- Zum Absperren, vorzugsweise Zudrücken, des Beutels wird insbesondere eine Abquetschzange verwendet. Vorzugsweise wird der Beutel mit der Abquetschzange zugedrückt, indem die Anlagefläche einer Backe der geschlossenen Abquetschzange den Einschweißabschnitt eines Ports umgibt und zumindest bis einer Schweißnaht des Beutels reicht. Bei einer bevorzugten Ausführungsform ist die Abquetschzange, insbesondere eine Backe der Abquetschzange, im Wesentlichen U-förmig ausgebildet und drückt die Folie um den Einschweißbereich des Ports herum zu. Der Port selbst muss so also nicht zugedrückt werden. Ein Zudrücken der an den Port angrenzenden übereinanderliegenden Folien hat den Vorteil, dass es dabei nicht oder nur in geringem Maße zu Volumenänderungen des Innenvolumens des Beutels kommt. Derartige Volumenänderungen könnten zu Pumpeffekten führen, die wiederum einen Sauerstoffeintrag bedingen können.

- Bei einer anderen Ausführungsform der Erfindung kann aber auch der Port selbst einen Bereich aufweisen, der abgequetscht wird, um den Port vor und/oder nach dem Befüllvorgang abzusperren, d.h. temporär zu verschließen.

- Vorzugsweise wird die Verpackung nach dem Befüllen mit der Flüssigkeit zu einer Verschließvorrichtung verfahren, in welcher der Zugang dann verschlossen wird. Zum Beispiel kann der Zugang durch ein Verschweißen, insbesondere einer Öffnung in der Schweißnaht, verschlossen werden. Gemäß einer bevorzugten Ausführungsform der Erfindung wird der Beutel zu einem Verschluss verfahren und durch Aufsetzen des Verschlusses auf den Port verschlossen.

- Bei dem Verschluss kann es sich insbesondere um einen Prellverschluss handeln. Es kann sich insbesondere um einen als Kappe ausgebildeten Verschluss handeln, welcher bereits mit einem einstechbaren Septum versehen und insbesondere mit einem Abrechteil verschlossen ist.

- Der Verschluss wird vorzugsweise vollautomatisiert von der Verschließvorrichtung aufgebracht, welche eine Verschlussaufnahme aufweist. Vorzugsweise wird der Verschluss vor und/oder während dem Aufsetzvorgang mit einem Schutzgas, beispielsweise Stickstoff, begast. Im Detail wird der Innenraum des Verschlusses mit dem Schutzgas gespült. Gegebenenfalls vorhandener Sauerstoff kann dadurch verdrängt werden.

- Vorzugsweise wird der Zugang oder Port insbesondere im Bereich der Einfüllöffnung während des Aufsetzens des Verschlusses mit einem Schutzgas, beispielsweise Stickstoff, begast. Es ist insbesondere vorgesehen, dass der Zugang oder Port zuerst an der Gasdüse angedockt wird. Der Beutel wird dann evakuiert und mit dem Inertgas befüllt. Sodann wird der Beutel an die Flüssigkeitsdüse umgesetzt und befüllt. Schließlich wird der Beutel zu einer Verschließvorrichtung oder Verschlussaufnahme umgesetzt, wo der Zugang verschlossen wird, insbesondere der Verschluss aufgesetzt wird. Hierbei ist heraus zu stellen, dass zwischen dem Füllen und Verschließen des Beutels vorzugsweise weniger als eine Sekunde vergeht. Hierdurch kann eine Abfüllung außerhalb eines Sterilraumes erfolgen. Sowohl während des Andockens an der Gasdüse und an der Flüssigkeitsdüse, als auch während des Verfahrens von der Gasdüse zu der Flüssigkeitsdüse, als auch während des Umsetzens an die Verschließvorrichtung und des Aufsetzens des Verschlusses wird der Zugang, insbesondere der Port, kontinuierlich mit einem Schutzgas, vorzugsweise Stickstoff begast. Die Begasung erfolgt insbesondere durch Erzeugen einer laminaren Schutzgasgasströmung um den Zugang oder um den Port, insbesondere die Einfüllöffnung des Zugangs oder Ports, herum.

- Vorzugsweise wird der Beutel auch während des Verfahrens zur Verschließvorrichtung, insbesondere der Verschlussaufnahme, abgesperrt, vorzugsweise zugedrückt. Insbesondere wird der Beutel vor dem Abdocken von der Flüssigkeitsdüse abgesperrt und sodann zur Verschließvorrichtung verfahren, wo der Zugang verschlossen wird. Insbesondere wird der Beutel vor dem Abdocken von der Flüssigkeitsdüse zugedrückt und sodann zur Verschlussaufnahme verfahren, wo der Verschluss aufgesetzt, insbesondere aufgeprellt, wird. Sodann ist der Befüllvorgang beendet. Die Abquetschzange kann geöffnet und der Beutel ausgeworfen werden.

- Bei einer bevorzugten Ausführungsform der Erfindung wird die Verpackung hängend befüllt. Der Beutel ist vorzugsweise derart ausgerichtet, dass die Einfüllöffnung, insbesondere des Ports, beim Befüllen mit dem Inertgas sowie beim Befüllen mit der Flüssigkeit nach oben gerichtet ist.

- Bei einer weiteren Ausführungsform der Erfindung wird nach dem Befüllen der Verpackung an der Flüssigkeitsdüse vorhandene Flüssigkeit, beispielsweise ein vorhandener Tropfen, zurückgezogen, z.B. durch Anlegen eines Unterdrucks in der Flüssigkeitsleitung.

- Vorzugsweise wird die Flüssigkeit, beispielsweise der Tropfen, derart zurückgezogen, dass nach dem Zurückziehen ein Rand der Flüssigkeitsdüse noch mit der Flüssigkeit in Kontakt steht. Es wird nicht so viel Flüssigkeit zurückgezogen, dass ein Abschnitt der Flüssigkeitsdüse oder der zur Flüssigkeitsdüse führenden Flüssigkeitsleitung leer ist. Die Flüssigkeit wird nur soweit zurückgezogen, dass kein Tropfen mehr herunterhängt, aber der Rand der Flüssigkeitsdüse noch mit der Flüssigkeit in Kontakt steht. Es ist insbesondere vorgesehen, dass die Flüssigkeit soweit zurückgezogen wird, dass sich in der Flüssigkeitsdüse ein im Querschnitt konkav geformter Meniskus aus Flüssigkeit bildet.

- So wird zum einen ein Abtropfen im Wesentlichen verhindert. Zum anderen wird durch das Zurückziehen von Flüssigkeit keine größere Gasströmung durch ein Ansaugen erzeugt, die wiederum dazu führen könnte, dass Sauerstoff in den Bereich der Öffnung der Flüssigkeitsdüse tritt.

- Weiter wird bei einer Ausführungsform der Erfindung die Flüssigkeitsdüse von unten mit einem Schutzgas, insbesondere Stickstoff, angeblasen. Es ist insbesondere vorgesehen, dass über zumindest einen Kanal, aus welchem das Schutzgas austritt, schräg unterhalb der Öffnung der Flüssigkeitsdüse Stickstoff eingeleitet wird, so dass die Schutzgasströmung der Laufrichtung der austretenden Flüssigkeit entgegen gerichtet ist. So wird das Zurückziehen der Flüssigkeit unterstützt und die Gefahr eines Abtropfens weiter verringert.

- Weiterhin liegt im Bereich der Erfindung auch ein Verfahren zum Befüllen einer medizinischen Verpackung, wobei die Verpackung über einen Zugang mit einer Flüssigkeit befüllt wird und der Zugang beim Befüllen in einer Schutzgasatmosphäre bereitgestellt wird. Das Verfahren ist dadurch gekennzeichnet, dass die Verpackung vor dem Befüllen mit der Flüssigkeit mit einem Inertgas befüllt wird. Das Inertgas stellt dann den Gasraum der befüllten und verschlossenen Verpackung bereit. Mögliche Ausführungsformen des Verfahrens sind den vorab beschriebenen Ausgestaltungen des Verfahrens zu entnehmen.

- Die Erfindung betrifft des Weiteren eine Vorrichtung zum Befüllen einer als Beutel ausgebildeten medizinischen Verpackung. Die Vorrichtung ist insbesondere zur Verwendung des zuvor beschriebenen Verfahrens ausgebildet.

- Die Vorrichtung umfasst einen Füllkopf mit einer Gasdüse zum Einfüllen eines Inertgases in die Verpackung und mit einer Flüssigkeitsdüse zum Befüllen der Verpackung. Eine Öffnung zur Bereitstellung einer Schutzgasatmosphäre erstreckt sich zumindest abschnittsweise um die Flüssigkeitsdüse und/oder die Gasdüse.

- Der Füllkopf ist vorzugsweise einstückig ausgebildet. Die Gasdüse und die Flüssigkeitsdüse sind vorzugsweise voneinander beabstandet.

- Gemäß einer Ausführungsform der Erfindung erstreckt sich um die Flüssigkeitsdüse und/oder die Stickstoffdüse eine Mehrzahl von Öffnungen, aus denen ein Schutzgas, vorzugsweise Stickstoff, austritt zur Bereitstellung der Schutzgasatmosphäre. Insbesondere erstrecken sich die Öffnungen zumindest abschnittsweise auf einem Kreis um die Gasdüse und/oder die Flüssigkeitsdüse.

- Über die Öffnungen wird im Bereich der Gasdüse und/oder der Flüssigkeitsdüse eine vorzugsweise im Wesentlichen laminare Schutzgasströmung erreicht, so dass sich die Austrittsöffnung der Gasdüse und/oder der Flüssigkeitsdüse vollständig in einer Schutzgasatmosphäre befindet.

- Bei einer bevorzugten Ausführungsform der Erfindung befindet bzw. befinden sich die Gasdüse und/oder die Flüssigkeitsdüse in einer Senke, wobei die Gasdüse und/oder die Flüssigkeitsdüse eine von einem Rand der Senke beabstandete Öffnung aufweist bzw. aufweisen.

- Durch die Senke wird eine Glocke ausgebildet, innerhalb der die Flüssigkeitsdüse und/oder die Gasdüse angeordnet sind. Die durch die Senke gebildete Glocke wird vorzugsweise während des gesamten Befüllvorgangs mit dem Schutzgas, vorzugsweise Stickstoff gespült, indem kontinuierlich über die Öffnungen eine laminare Schutzgasströmung, vorzugsweise Stickstoffströmung, erzeugt wird.

- Vorzugsweise umfasst der Füllkopf des Weiteren noch einen Kanal, aus welchem ein Schutzgas, vorzugsweise Stickstoff, austritt, über den eine Auslassöffnung der Flüssigkeitsdüse mit dem Schutzgas angeblasen wird.

- Weiterhin betrifft die Erfindung die Verwendung der vorstehend beschriebenen Vorrichtung zum Befüllen einer als Beutel ausgebildeten medizinischen Verpackung.

- Die Erfindung betrifft des Weiteren ein pharmazeutisches Produkt umfassend eine als Beutel ausgebildete medizinische Verpackung, welche insbesondere mit dem zuvor beschriebenen Verfahren und/oder insbesondere unter Verwendung der zuvor beschriebenen Vorrichtung herstellbar oder hergestellt ist. Die als Beutel ausgebildete medizinische Verpackung ist mit einer Flüssigkeit, insbesondere mit einer wirkstoffhaltigen Flüssigkeit oder einer Lösung zur parenteralen Ernährung, gefüllt. Vorzugsweise ist die Flüssigkeit eine intravenös zu verabreichende medizinische Flüssigkeit.

- In einer bevorzugten Ausführungsform ist die Flüssigkeit eine, vorzugsweise in einem hohen Grad, sauerstoffempfindliche, intravenös zu verabreichende medizinische Flüssigkeit.

- Insbesondere ist der Wirkstoff wenigstens ein Wirkstoff, der ausgewählt ist aus einer Gruppe bestehend aus Paracetamol, Cyanocobalamin, Dexamethasone, Etoposide, Gentamicin, Tobramycin und Granisetron. Der Wirkstoff kann gelöst und/oder dispergiert in der Flüssigkeit vorliegen.

- Das Innenvolumen der medizinischen Verpackung bzw. des Beutels weist ein Gasvolumen auf. Gemäß der Erfindung beträgt der Sauerstoffgehalt in dem Gasvolumen der Verpackung zumindest unmittelbar nach dem Befüllen weniger als 1 voll, vorzugsweise weniger als 0,5 vol%.

- Das in dem Beutel vorhandene Gasvolumen beträgt 10 bis 50 ml, vorzugsweise von 15 bis 30 ml. Das Volumen kann einfach durch eine Gasentnahme mit einer Nadelspritze aus dem befüllten und verschlossenen Beutel bestimmt werden.

- Durch die Erfindung ist es also gelungen, medizinische Verpackungen mit einem Gasvolumen bereitzustellen, das bereits unmittelbar nach dem Befüllen einen Sauerstoffgehalt von weniger als 1 vol% hat. Die Erfindung zeichnet sich zudem durch einen relativ geringen Stickstoffverbrauch aus. Für den Füllvorgang mit Stickstoffatmosphäre werden unter 20 Liter pro Minute, vorzugsweise unter 10 Liter pro Minute, z.B. etwa 8 Liter pro Minute, je Füllstelle an Stickstoff verbraucht. Hierdurch sind z.B. keine weiteren Schutzmaßnahmen gegen Sauerstoffmangel für das Bedienpersonal der Abfüllanlage notwendig.

- Bei einer weiteren Ausführungsform ist die Verpackung in einer Sekundärverpackung angeordnet, die eine Sauerstoffbarriere, vorzugsweise eine Metallfolie, umfasst. Die Sekundärverpackung hat mindestens eine Metallschicht, welche als Sauerstoffbarriere wirkt. Hierbei kann es sich zum Beispiel um eine Aluminiumfolie handeln.

- In einer Ausführungsform wird die Sekundärverpackung durch eine tiefgezogene Folie, vorzugsweise eine Aluminiumfolie, bereitgestellt, in welche die Verpackung eingelegt ist und die durch eine, vorzugsweise transparente, Folie verschlossen ist, die eine Sauerstoffbarriere aufweist. Die Sauerstoffbarriere in der Deckfolie kann zum Beispiel durch eine Siliziumoxid- und/oder Aluminiumoxid-Schicht bereitgestellt werden.

- Die Sekundärverpackung kann zudem noch evakuiert und/oder mit einem Schutzgas, z.B. Stickstoff, befüllt sein.

- Vorzugsweise befindet sich in der Sekundärverpackung nur die als Beutel ausgebildete medizinische Verpackung, also der Primärbeutel. Ein Sauerstoffabsorber, wie beispielsweise eingelegte Eisenspäne, befindet sich in der Verpackung dagegen vorzugsweise nicht.

- Der Gegenstand der Erfindung soll im Folgenden, Bezug nehmend auf ein Ausführungsbeispiel anhand der Zeichnungen

Fig. 1 bis Fig. 9 , näher erläutert werden. -

Fig. 1 ist eine schematische Darstellung einer Anlage zum Befüllen einer als Beutel ausgebildeten medizinischen Verpackung. -

Fig. 2 zeigt eine als Beutel ausgebildete medizinische Verpackung, welche in eine Sekundärverpackung eingelegt ist. -

Fig. 3 zeigt in einer Seitenansicht Teile der Anlage zum Befüllen, wobei in dieser Ansicht die Verschlussaufnahme zum Aufsetzen des Verschlusses dargestellt ist. -

Fig. 4 ist eine weitere Ansicht der Vorrichtung zum Befüllen, wobei in dieser Ansicht die um den Verschluss und den Port herum angeordneten Bauteile ausgeblendet sind. -

Fig. 5 ist eine perspektivische Ansicht der Vorrichtung zum Befüllen, bei welcher die Abquetschzange zum Verschließen des Ports dargestellt ist. -

Fig. 5a und Fig. 5b sind perspektivische Detailansichten der Vorrichtung zum Befüllen, in welchen die gegenüberliegenden Backen der Abquetschzange im geschlossenen Zustand mit Beutel (Fig. 5a ) und im geöffneten Zustand ohne Beutel (Fig. 5b ) dargestellt sind. -

Fig. 6 ist eine Detailansicht eines Ports ohne aufgesetzten Verschluss. -

Fig. 7 ist eine Draufsicht auf die Unterseite des Füllkopfes, in der die Flüssigkeitsdüse und die Stickstoffdüse dargestellt sind. -

Fig. 8 zeigt eine Schnittansicht des Füllkopfes. -

Fig. 9 zeigt in einem Flussdiagramm die Verfahrensschritte eines Ausführungsbeispiels . -

Fig. 1 zeigt in einer Prinzipskizze die Bestandteile einer Vorrichtung 1 zum Befüllen einer als Beutel ausgebildeten medizinischen Verpackung 20. - Die Vorrichtung 1 umfasst einen in diesem Ausführungsbeispiel als Block ausgebildeten Füllkopf 2, welcher eine Gasdüse 3 und eine Flüssigkeitsdüse 4 umfasst. Die Gasdüse 3 stellt das Inertgas zum Vorbefüllen des Beutels bereit. In dem vorliegend beschriebenen Ausführungsbeispiel wird Stickstoff als Inertgas eingesetzt. Aus diesem Grund wird die Gasdüse 3 in der nachfolgenden Beschreibung kurz als Stickstoffdüse 3 bezeichnet. Die Flüssigkeitsdüse 4 und die Stickstoffdüse 3 sind nebeneinander und voneinander beabstandet angeordnet.

- In dem vorliegend beschriebenen Ausführungsbeispiel wird der Zugang 20 zu dem Beutel durch die Einfüllöffnung 51 des Ports 22 bereitgestellt.

- Die Stickstoffdüse 3, an welcher die medizinische Verpackung 20 mit einer Einfüllöffnung 51 des Ports 22 angedockt wird, dient sowohl dem Befüllen der als Beutel ausgebildeten medizinischen Verpackung 20 mit Stickstoff als auch dem Evakuieren der Verpackung 20.

- Zum Evakuieren ist die Stickstoffdüse 3 mit einer Vakuumleitung 17 verbunden. Über das Ventil 19 sowie das als Schaltventil ausgebildete Ventil 16 wird ein angedockter Beutel 20 evakuiert. Dabei ist eine Einfüllöffnung 51 des Beutels 20 (siehe dazu

Fig. 6 ) dichtend an der Stickstoffdüse 3 angedockt, zum Beispiel angepresst. Die kann Stickstoffdüse 3 zum Beispiel aus einem elastischen Material. Alternativ oder ergänzend kann die Stickstoffdüse 3 eine Dichtung umfassen. - Das für das Evakuieren (vor dem Befüllen) verwendete Vakuum wird im Folgenden auch als "Tief-Vakuum" bezeichnet. Es handelt sich dabei um ein Vakuum, bei dem vorzugsweise ein Druck von weniger als 100 mbar an der Einfüllöffnung 51 angelegt wird.

- In der Vakuumleitung 17 befindet sich ein Behälter 18, welcher als Puffervolumen dient. Durch das Puffervolumen wird der an der Stickstoffdüse 3 auftretende Druckabfall beim Öffnen der Ventile 16 und 19 reduziert.

- In diesem Ausführungsbeispiel ist die Stickstoffdüse 3 mit einer weiteren Vakuumleitung 12 verbunden. Über das Schaltventil 16 sowie die Ventile 14 und 15 kann auch über die Vakuumleitung 12 Vakuum an der Stickstoffdüse 3 angelegt werden. In diesem Ausführungsbeispiel ist in der Vakuumleitung 12 ein Behälter 13 angeordnet, welcher mit einem Drucksensor (nicht dargestellt) versehen ist, der den Druck im Inneren des Behälters 13 misst.

- Nach Andocken eines Beutels 20 an der Stickstoffdüse 3 wird in einem ersten Schritt der Behälter 13 über das Ventil 14 bei noch geschlossenem Ventil 15 evakuiert. Sodann wird das Ventil 14 geschlossen. Anschließend werden die Ventile 15 und 16 geöffnet. Das Ventil 19 ist bzw. bleibt dagegen verschlossen. Im Falle einer Undichtigkeit ist in dem Behälter 13 ein Druckanstieg größer als ein vorgegebener Referenzwert festzustellen und der Befüllvorgang wird nicht gestartet. Der Druck bei diesem Integritätstest braucht nicht derart tief zu sein wie beim Evakuieren des Beutels 20 vor dessen Befüllung in einem folgenden Schritt.

- Falls der Beutel 20 die Dichtigkeitsprüfung bestanden hat, wird das Ventil 15 geschlossen und das Ventil 19 geöffnet. Über die Vakuumleitung 17 liegt sodann ein höherer Unterdruck an der Stickstoffdüse an. Der an der Stickstoffdüse 3 angedockte Beutel 20 ist nunmehr evakuiert.

- Sodann wird der Beutel 20 mit Stickstoff als Inertgas befüllt. Dazu wird zumindest das Ventil 16 geschlossen. Es wird ein definiertes Volumen an Stickstoff über die Stickstoffdüse 3 in den Beutel 20 eingeleitet. Hierzu ist die Stickstoffdüse 3 mit einer Zuleitung 8 für das Inertgas, hier Stickstoff, verbunden. Um eine definierte Menge an Stickstoff einzuleiten, führt die Zuleitung 8 über einen Behälter 10. Vor und hinter dem Behälter 10 befindet sich jeweils ein als Schaltventil ausgebildetes Ventil 11, 49.

- Zum Einleiten eines definierten Volumens Stickstoff wird zunächst das Ventil 49 geöffnet, wobei das Ventil 11 noch geschlossen ist. Der Behälter 10 wird nunmehr mit Stickstoff befüllt, wobei der sich im Behälter 10 einstellende Druck dem über die Zuleitung 8 angelegten Druck entspricht.

- Sodann wird das Ventil 49 geschlossen und anschließend das Ventil 11 geöffnet. Der in dem Behälter 10 eingeschlossene Stickstoff kann sich nunmehr entspannen und es entweicht über die Düse 3 solange Stickstoff in einen angedockten Beutel 20, bis ein Druckausgleich stattgefunden hat.

- Über das Volumen des Behälters 10 und den Druck im Behälter 10 sowie den Druck in der Zuleitung 8 wird bestimmt, welches Volumen Stickstoff in den Beutel 20 strömt. In dem Behälter 10 wird ein Druck für die Stickstoffversorgung der Begasung von 0,5 bar bis 4,0 bar bereitgestellt. Der Behälter 10 ist dabei so dimensioniert und/oder der Druck in dem Behälter 10 ist so gewählt, dass das Stickstoffvolumen, welches in den Beutel 20 einschließlich des Volumens des Ports 22 einströmt, dem gewünschten verbleibenden Gasvolumen des Beutels 20 nach dessen Befüllung mit Flüssigkeit entspricht.

- Nachdem der Beutel 20 mit Stickstoff befüllt ist, wird dieser temporär verschlossen und zur Flüssigkeitsdüse 4 umgesetzt und dort mit Flüssigkeit befüllt. Bei dem temporären Verschließen wird der Zugang 22 zum Beutel 20, hier die Einfüllöffnung 51 des Ports 22, abgesperrt, vorzugsweise zugedrückt (siehe dazu die nachfolgenden

Figuren 5 bis 5b und9 ). - Die Flüssigkeitsdüse 4 ist über die Zuleitung 7 mit einem Vorratsbehälter (nicht dargestellt) verbunden, über den eine an der Flüssigkeitsdüse 4 angedockte medizinische Verpackung 20 mit Flüssigkeit befüllt wird. Die medizinische Verpackung 20 wird dabei mit einer Einfüllöffnung 51 an der Flüssigkeitsdüse 4 angedockt. Während des Andockens besteht eine dichte Verbindung zwischen der Flüssigkeitsdüse 4 und der Einfüllöffnung 51. Dazu wird die Flüssigkeitsdüse 4 durch Pressen dichtend an die Einfüllöffnung anlegt. Die Flüssigkeitsdüse kann eine Dichtung aufweisen oder aus einem dichtenden elastischen Material bestehen.

- Um den Befüllvorgang zu steuern, umfasst die Vorrichtung 1 zum Befüllen zumindest ein Ventil 5, 6. In diesem Ausführungsbeispiel sind zwei als Schaltventile ausgebildete Ventile 5, 6 hintereinander angeordnet. Ein Ventil 6 dient der Feindosierung und ist derart ausgebildet, dass es das Volumen im Zulauf verändern kann, wodurch eine kleine Menge von Flüssigkeit zurückgezogen werden kann. Dadurch wird nach Abdocken der medizinischen Verpackung 20 von der Flüssigkeitsdüse 4 eine Tropfenbildung und ein Abtropfen verhindert.

- Nach der Befüllung wird der Beutel 20 wieder temporär verschlossen (siehe dazu auch die