EP2961985B1 - Kältemittelverdichteranlage - Google Patents

Kältemittelverdichteranlage Download PDFInfo

- Publication number

- EP2961985B1 EP2961985B1 EP14703805.3A EP14703805A EP2961985B1 EP 2961985 B1 EP2961985 B1 EP 2961985B1 EP 14703805 A EP14703805 A EP 14703805A EP 2961985 B1 EP2961985 B1 EP 2961985B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- lubricant

- refrigerant compressor

- refrigerant

- compressor system

- pressure stage

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B39/00—Component parts, details, or accessories, of pumps or pumping systems specially adapted for elastic fluids, not otherwise provided for in, or of interest apart from, groups F04B25/00 - F04B37/00

- F04B39/02—Lubrication

- F04B39/0223—Lubrication characterised by the compressor type

- F04B39/0276—Lubrication characterised by the compressor type the pump being of the reciprocating piston type, e.g. oscillating, free-piston compressors

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B37/00—Pumps having pertinent characteristics not provided for in, or of interest apart from, groups F04B25/00 - F04B35/00

- F04B37/10—Pumps having pertinent characteristics not provided for in, or of interest apart from, groups F04B25/00 - F04B35/00 for special use

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B39/00—Component parts, details, or accessories, of pumps or pumping systems specially adapted for elastic fluids, not otherwise provided for in, or of interest apart from, groups F04B25/00 - F04B37/00

- F04B39/02—Lubrication

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B39/00—Component parts, details, or accessories, of pumps or pumping systems specially adapted for elastic fluids, not otherwise provided for in, or of interest apart from, groups F04B25/00 - F04B37/00

- F04B39/12—Casings; Cylinders; Cylinder heads; Fluid connections

- F04B39/121—Casings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B41/00—Pumping installations or systems specially adapted for elastic fluids

- F04B41/02—Pumping installations or systems specially adapted for elastic fluids having reservoirs

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B41/00—Pumping installations or systems specially adapted for elastic fluids

- F04B41/06—Combinations of two or more pumps

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04C—ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; ROTARY-PISTON, OR OSCILLATING-PISTON, POSITIVE-DISPLACEMENT PUMPS

- F04C2/00—Rotary-piston machines or pumps

- F04C2/08—Rotary-piston machines or pumps of intermeshing-engagement type, i.e. with engagement of co-operating members similar to that of toothed gearing

Definitions

- the invention relates to a refrigerant compressor system comprising at least one low pressure stage and at least one high pressure stage, a suction channel leading from a suction connection for the refrigerant to the low pressure stage, an intermediate pressure channel leading from the low pressure stage to the high pressure stage, a high pressure connection connected to the high pressure stage.

- Such refrigerant compressor systems are from GB 1,174,370 A , the U.S. 2,606,430 A and the EP 1 956 319 A1 known.

- each stage has its own oil separator, the oil of which is returned to the respective stage.

- the document EP 1 170 558 discloses a compressor device with compressors operated in parallel, in the first of which the oil from the oil separator is fed to the suction line.

- the invention is therefore based on the object of improving a refrigerant compressor system of the generic type in such a way that a sufficient supply of lubricant is always ensured for the low-pressure stage.

- This object is achieved according to the invention in a refrigerant compressor system of the type described at the outset in that a lubricant bath charged with the intermediate pressure in the intermediate pressure channel is provided, that a lubricant supply device removes lubricant from the lubricant reservoir and supplies it to the refrigerant that is sucked in and flows to the low pressure stage.

- the advantage of the solution according to the invention is that with the lubricant supply device according to the invention there is the possibility of utilizing the pressure gradient between the intermediate pressure and the suction pressure of the refrigerant compressor system and thus of removing lubricant from the To supply the lubricant reservoir to the refrigerant drawn in from the low-pressure stage and thereby ensure sufficient lubrication, in particular of valves in the low-pressure stage.

- the lubricant supply device supplies the lubricant to a suction path of the low-pressure stage running in the system housing, in particular a suction channel and / or a suction chamber of the low-pressure stage, so that the lubricant can be supplied without outside the system housing components to be provided can be realized.

- the suction channel or the suction chamber are also located in the system housing.

- the lubricant supply device comprises a metering unit which meters an amount of lubricant depending on the operating state, so that the metering unit offers the possibility to adjust the amount of lubricant depending on the operating condition.

- the metering unit prevents pressure equalization between the output path and the lubricant bath via the lubricant supply device during or after a compressor standstill.

- the dosing which is dependent on the operating conditions, could take place via a separate control provided for this purpose.

- Another, more advantageous solution provides that the metering unit is controlled by the compressor output, so that it is possible to use the compressor output to detect the operating states and to dose the amount of lubricant in accordance with the compressor output.

- the metering unit could be designed in the most varied of ways.

- the metering unit could be controlled in the most varied of ways depending on the compressor output.

- a particularly simple solution provides that the metering unit is controlled by a compressor shaft and metered the amount of lubricant in accordance with the speed of the compressor shaft.

- the metering unit could be designed as a slide or valve.

- a particularly simple solution provides that the metering unit is designed as a metering pump.

- the metering pump is preferably designed so that it has a speed-dependent delivery volume.

- metering pump is a gear pump.

- a lubricant mass flow supplied to the refrigerant drawn in is a maximum of 5% of the total mass flow of refrigerant and lubricant drawn in by the low-pressure stage.

- the refrigerant compressor system has a system housing on which the metering unit is arranged.

- the dosing unit is preferably arranged in a cover of the system housing, since it can be installed in the system housing in a simple manner, with the dosing unit in particular being integrated into the cover.

- a conveying channel leading from the metering unit to the lubricant reservoir is provided on the system housing, preferably on the cover, in particular in the system housing, preferably in the cover, through which there is the possibility of transferring the lubricant to convey from the lubricant reservoir to the metering unit.

- a conveying channel for the lubricant leading from the metering unit to the suction path is provided on the system housing, in particular in the system housing, so that simple manufacture and assembly is thereby possible.

- the conveying channel can run exclusively in the system housing, for example in a cover of the same.

- the delivery channel runs partly in the system housing and partly in a compressor component, for example in a compressor shaft.

- the bearings for the compressor shaft can preferably also be lubricated in a targeted manner by means of the conveying channel.

- a nozzle for the lubricant to be supplied is assigned to the suction path.

- the solution according to the invention has particular advantages if the refrigerant compressor comprises a reciprocating piston compressor, since a reciprocating piston compressor has suction valves which are particularly sensitive to wear.

- the piston compressor comprises a first cylinder bank to form the low-pressure stage and a second cylinder bank to form the high-pressure stage, so that both the low-pressure stage and the high-pressure stage can be easily separated that they are formed by different cylinder banks of a compressor.

- the lubricant reservoir could be an external reservoir.

- a particularly simple solution provides that the lubricant reservoir is arranged in a drive space of the system housing, the drive for the low-pressure stage and the high-pressure stage being arranged in the drive space.

- the lubricant reservoir is arranged on the bottom side of the drive space.

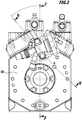

- the refrigerant compressor system 10 shown comprises a system housing designated as a whole by 12, which extends in a longitudinal direction 14.

- the system housing 12 comprises a central housing body 16, which also extends in the longitudinal direction 14 and carries a first end-face cover 22 on a first end face and a second end-face cover 24 on a second end face, which, for example, still has its face facing away from the central housing body 16 Page is still provided with a flange surface 26 for mounting a converter.

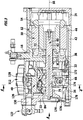

- the central housing body 16 comprises, as in FIG Fig. 3 shown, a drive housing section 32 of a reciprocating compressor 40, which encloses a drive space 34, wherein the drive space 34 is between the first end-side cover 22 and an intermediate wall 36 of the central housing body 16, which is located between the drive housing section 32 and a motor housing section 42 of the central housing body 16.

- the motor housing section 42 for accommodating an electric motor 50 comprises a motor compartment 44, which in turn lies between the partition 36 and the second end cover 24, the motor compartment 44 also extending from the motor housing section 42 into the second end cover 24.

- the electric motor designated as a whole by 50, is seated in the motor compartment 44 and comprises a stator 52 arranged in the motor compartment 44 and a rotor 54 enclosed by the stator 52, the rotor 54 being rotatable about an axis of rotation 56.

- the rotor 54 is seated on a compressor shaft of the reciprocating compressor 40, denoted as a whole by 60, which carries the rotor 54 with a rotor support section 62 extending in the engine compartment 44 and supports it so as to be rotatable about the axis of rotation 56.

- the compressor shaft 60 also extends into the drive space 34 and has a drive section 64 which extends through the drive space 34 and carries a plurality of eccentrics 66.

- the compressor shaft 60 is in turn mounted in the system housing 12 in a bearing seat 72 provided on the partition 36 and in a bearing seat 74 provided on the first end cover 22, so that the drive section 64 with the eccentrics 66 lies between the bearing seats 72 and 74 while the rotor support section 62 extends with a free end in the engine compartment 44 starting from the bearing seat 72.

- the drive section 64 of the compressor shaft 60 with its eccentrics 66 serves to drive a plurality of cylinders 82 of the piston compressor 40, which are arranged, for example, in the form of two cylinder banks 84 and 86 in the drive housing section 32, with each of the cylinders 82 has a cylinder chamber 92 in which a piston 94 can be moved in a stroke direction 96, each cylinder chamber 92 being enclosed, for example, by a cylinder liner 98 seated in the drive section.

- Each piston 94 is in turn driven by a connecting rod 102 which, on the one hand, is articulated on the piston 94 and, on the other hand, encloses one of the eccentrics 66.

- each of the cylinder banks 84 and 86 are closed off by a valve plate 104 and 106, the respective valve plate 104 and 106 carrying a cylinder head 112 and 114 on its side facing away from the respective cylinder liner 98.

- the cylinder head 112 is assigned to the first cylinder bank 84 and the cylinder head 114 is assigned to the second cylinder bank 86.

- each of the valve plates 104, 106 and each of the cylinder heads 112 and 114 overlap all of the cylinder spaces 92 of the cylinders 82 of the respective cylinder bank 84 and 86, respectively.

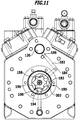

- a suction shut-off valve 122 is provided, which in turn is provided with a suction connection 124, and which is mounted, for example, on the first end cover 22 and supplies refrigerant to be sucked in to a suction channel 126 provided in the first end cover 22 and the drive housing section 32, which leads from the suction shut-off valve 122 extends as far as the first cylinder bank 84, the suction channel 126 penetrating an opening 128 in the drive housing section 32, which is aligned with an opening 132 in the valve plate 104, so that the refrigerant drawn in can exit the drive housing section 32, pass through the valve plate 104 and can enter a suction chamber 134 of the cylinder head 112, as in FIG Fig. 3 , 6th and 7th shown.

- suction channel 126 and the suction chamber 134 form a suction path 130 provided in the system housing 12 for the refrigerant drawn in.

- a simple suction line connection can also be provided, be it by means of a screw connection or a joint connection.

- the suction chamber 134 is located on a side of the respective valve plate 104, 106 facing away from the cylinder chamber 92 and via suction openings 136 arranged in the respective valve plate 104, 106 for all cylinders 82 of the respective cylinder bank 84, 86, with each suction opening on a side facing the cylinder chamber 92 136 is assigned a working valve or suction valve 138, which is arranged, for example, on the valve plate 104 and which comprises a suction lamella or valve tongue 140, which in the in Fig. 7 and 8th

- the closed position shown in solid lines and resting on the valve plate 104, closes the suction opening 136 and is in a position in FIG Fig. 7 and 8th

- the open position shown in dashed lines releases the suction opening 136, so that refrigerant can be sucked into the cylinder chamber 92 through this.

- valve plate 104 To determine the movability of the valve tongue 140, on the one hand, in its closed position, the valve plate 104 and, on the other hand, a guide recess 142 is provided in a cylinder liner collar 144 of the cylinder liner 98, in which the respective valve tongue 140 engages with a tongue tip 146 so that the tongue tip 146 in the guide recess 142 is guided in its movements between its closed and its open position.

- the guide recess 142 is provided with an in particular in Fig. 8 shown stop surface 148 provided, which the maximum open position, the is the maximum distance from the valve plate 104 that defines the valve tongue 140, so that the guide recess 142 forms a lift stop with the stop surface 148.

- the suction chamber 134 is also assigned a pressure chamber 152, which is also formed in the cylinder head 112, a row of outlet valves 154, for example seated on the valve plate 104, being arranged in the pressure chamber 152, which are also capable of To release outlet openings so that compressed refrigerant can enter the pressure chamber 152 from the cylinder space 92.

- the cylinders 82 of the cylinder bank 86 are also designed in the same way as the cylinders 82 of the cylinder bank 84 with the valve plate 104 and 106, the valve plate 106 and the cylinder head 114 in particular also being designed accordingly.

- the refrigerant compressor system works with the two cylinder banks 84 and 86 as a two-stage compressor, that is, refrigerant sucked in by the cylinders 82 of the first cylinder bank 84 forming a low pressure stage 156 at suction pressure PS is first compressed to an intermediate pressure PZ, then into the engine compartment 44 flows in, flows through the engine compartment 44 and enters an intermediate pressure channel 162 of the drive housing section 32 so that the refrigerant at intermediate pressure PZ can enter the suction chamber 134 of the cylinder head 114 of the cylinder bank 86 and from the cylinders 82 of the second cylinder bank, which form a high pressure stage 158 86 is ultimately compressed to high pressure PH, the refrigerant under high pressure PH then being able to exit from high pressure connection 164.

- a lubricant supply device designated as a whole with 170 which consists of a lubricant bath 174 formed over a bottom area 172 of the drive chamber 34 by means of a

- the lubricant is dispensed from the metering unit 180 via an in Fig. 6 as Figures 9 to 11

- the second conveying channel 182 shown in the figure and provided in the first end-side cover 22 and a filter 184 still arranged therein feeds a nozzle 186 directed into the suction channel 126, with which the lubricant can be injected into the suction channel 126 through which the sucked-in refrigerant flows, so that the in the suction channel 126 injected lubricant is entrained by the sucked in refrigerant and is supplied at least to the suction valves 138 for lubrication of the same.

- the pressure difference for conveying the lubricant through the lubricant supply device 170 is already present in that a pressure corresponding to the intermediate pressure PZ is present in the drive chamber 34, which pressure is higher than the suction pressure PS, so that this pressure difference is already used to convey the lubricant from the lubricant bath 174 to the nozzle 186 is sufficient.

- the metering unit 180 therefore does not necessarily have to generate a pressure difference, but rather serves primarily to achieve metering of the lubricant as a function of the output of the refrigerant compressor system, in the simplest case as a function of the speed of the compressor shaft 60.

- This supplied lubricant forms, in particular in the region of the valve plate 104 and the stop surfaces 148 of the guide recesses 142, a lubricant layer through which the valve tongues 140 and of the tongue tips 146 of the valve tongues 140 on the valve plate 104 and / or on the stop surfaces 148 in order to avoid breakouts in the area of the tongue tips 146 and / or the valve tongues 140.

- the dosing unit 180 could be a volume-controlling valve.

- the metering unit 180 is designed as a metering pump 190 with a speed-dependent, in particular speed-proportional delivery volume, which is coupled to the compressor shaft 60 and is thus driven synchronously with the compressor shaft 60 in order to dose the lubricant injected into the suction channel 126 via the nozzle 148 proportionally to the Make speed of the compressor shaft 60.

- the metering pump 190 is designed as a gear pump, which has an internally toothed outer body 192 and a corresponding externally toothed inner body 194, which is rotatable on the one hand about an axis 196 of an eccentric pin 198, the eccentric pin in turn being arranged eccentrically to the axis of rotation 56 of the compressor shaft 60 and on the compressor shaft 60 is integrally formed so that the inner body 194 of the gear pump 190 is driven directly by the compressor shaft 60.

- the outer body 192 and the inner body 194 are designed relative to one another in such a way that the eccentric revolving of the eccentric pin 198 between the outer body 192 and the inner body 194 creates free spaces 202 which, as a result of the eccentric movement of the eccentric pin 198, revolve around the axis of rotation 56 of the compressor shaft 60 are moved so that lubricant supplied through an inlet pocket 204 through the conveying channel 176 enters the free spaces 202 that are formed and through the Movement of the free spaces 202 about the axis of rotation 56 is conveyed to an outlet pocket 206, which is connected to the conveying channel 182, so that the lubricant can be fed through this to the nozzle 186 directed into the suction channel 126.

- the gear pump 190 is constructed in such a way that, when the eccentric pin 198 is no longer moving around the axis of rotation 56 and the inner body 194 is stationary, it blocks lubricant delivery through the lubricant supply device 170 and thus blocks the supply of lubricant to the suction channel 126 when the compressor shaft 60 is at a standstill.

- the metering pump 190 also blocks a reduction in the pressure in the suction channel 126 when the compressor shaft 60 and thus the inner body 194 are at a standstill, so that lubricant still present in the suction channel 126 via other paths, for example leaks in the area of the pistons 94 of the cylinder banks 84, 86 to the lubricant bath 174 flows back.

- This also has the advantage that it is possible to prevent the suction channel 126 from being flooded with lubricant when the refrigerant compressor system according to the invention is at a standstill and also to maintain the pressure in the suction channel 126 in order to prevent the lubricant in the suction channel 126 from leaking, for example in the area of the To supply cylinder banks 84, 86 to the lubricant bath 104 again and thus to avoid oil hammers when the refrigerant compressor system starts up again.

- the lubricant supply device 170 is integrated in the first end-side cover 22, so that in particular the conveying channel 176 and the conveying channel 182 lie with the nozzle 184 in the first end cover 22 and preferably also the filters 178 and 184 are also seated in the first end cover 22.

- the first cover 22 advantageously also comprises a receptacle 212 for the outer body 192 of the metering pump 190, the inlet pocket 204 and the outlet pocket 206 also opening into this receptacle 212 at the end, in particular between the bearing receptacle 74 and the receptacle 212.

- the outer body 192 can be inserted non-rotatably into the receptacle 212 and the inner body 194 then sits in it, which is rotatably mounted on the eccentric pin 198 in the described manner about the axis 196 and thus rotates with the eccentric pin 198 about the axis of rotation 56.

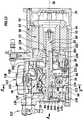

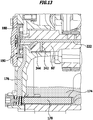

- FIG Fig. 12 and 13th In a second exemplary embodiment of a refrigerant compressor system according to the invention, shown in FIG Fig. 12 and 13th those features that are identical to that of the first exemplary embodiment are provided with the same reference numerals, so that in this respect reference can also be made in full to the statements relating to the first exemplary embodiment.

- the lubricant bath 174 is provided in the drive space 34, from which the lubricant supply device 170 'takes lubricant, also through the conveying channel 176 provided in the first end-side cover 22.

- the metering unit 180 formed by the metering pump 190, is also provided in the first end-side cover 22 in the same way as in the first exemplary embodiment and is designed in the same way as described in connection with the first exemplary embodiment.

- the metering pump 190 does not convey the lubricant into a conveying channel running further in the first end-side cover 22, but into a compressor shaft channel 222, which preferably runs coaxially to the axis of rotation 56 in the compressor shaft 60 ', from the compressor shaft channel 222 in the area of the bearing seat 72' in the partition 36 ', a transverse channel 224 leads to a receiving groove 226 provided in the bearing seat 72 around the compressor shaft 60', from which a conveying channel 228 in the intermediate wall 36 'and in the drive housing section 32' extends to a nozzle 232 which enters the suction channel 126 'in the drive housing section 32' opens.

- the compressor shaft duct 222 is provided with further transverse ducts, with, for example, a transverse duct 242 serving to lubricate a sliding bearing 244 between the compressor shaft 60 'and the bearing receptacle 74, transverse ducts 246 serving to lubricate sliding bearings 248 between the eccentrics 66 and the connecting rods 102, and transverse ducts 252 serve to lubricate sliding bearings 254 between the compressor shaft 60 'and the bearing seat 72'.

- a transverse duct 242 serving to lubricate a sliding bearing 244 between the compressor shaft 60 'and the bearing receptacle 74

- transverse ducts 246 serving to lubricate sliding bearings 248 between the eccentrics 66 and the connecting rods 102

- transverse ducts 252 serve to lubricate sliding bearings 254 between the compressor shaft 60 'and the bearing seat 72'.

- the lubricant supply device 170 ' thus serves not only to supply lubricant to the suction channel 126' in order to achieve the effects in the area of the suction valves 138 described in connection with the first embodiment, but also to provide bearings 244, 248, 254 in the area of the compressor shaft 60 'to be supplied with lubricant.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Compressor (AREA)

- Structures Of Non-Positive Displacement Pumps (AREA)

- Applications Or Details Of Rotary Compressors (AREA)

Description

- Die Erfindung betrifft eine Kältemittelverdichteranlage umfassend mindestens eine Niederdruckstufe und mindestens eine Hochdruckstufe, einen ausgehend von einem Sauganschluss für das Kältemittel zu der Niederdruckstufe führenden Saugkanal, einen von der Niederdruckstufe zu der Hochdruckstufe führenden Zwischendruckkanal, einen mit der Hochdruckstufe verbundenen Hochdruckanschluss.

- Derartige Kältemittelverdichteranlagen sind aus der

GB 1,174,370 A US 2,606,430 A und derEP 1 956 319 A1 bekannt. - Aus dem Dokument

KR 2012 0031138 - Das Dokument

EP 1 170 558 offenbart eine Verdichtervorrichtung mit parallel betriebenen Verdichtern, wobei in den ersten das Öl aus dem Ölabscheider der Ansaugleitung zugeführt wird. - Bei diesen hat sich das Problem ergeben, dass in der Niederdruckstufe, insbesondere bei Ventilen derselben, Schäden auftreten, da zumindest in einzelnen Betriebszuständen nicht ausreichend Schmiermittel zur Verfügung steht.

- Der Erfindung liegt daher die Aufgabe zugrunde, eine Kältemittelverdichteranlage der gattungsgemäßen Art derart zu verbessern, dass stets eine ausreichende Schmiermittelversorgung für die Niederdruckstufe gewährleistet ist. Diese Aufgabe wird bei einer Kältemittelverdichteranlage der eingangs beschriebenen Art erfindungsgemäß dadurch gelöst, dass ein mit dem Zwischendruck im Zwischendruckkanal beaufschlagtes Schmiermittelbad vorgesehen ist, dass eine Schmiermittelzufuhreinrichtung Schmiermittel aus dem Schmiermittelreservoir entnimmt und dem zur Niederdruckstufe strömenden angesaugten Kältemittel zuführt.

- Der Vorteil der erfindungsgemäßen Lösung ist darin zu sehen, dass mit der erfindungsgemäßen Schmiermittelzufuhreinrichtung die Möglichkeit besteht, das Druckgefälle zwischen dem Zwischendruck und dem Saugdruck der Kältemittelverdichteranlage auszunutzen und somit Schmiermittel aus dem Schmiermittelreservoir dem angesaugten Kältemittel der Niederdruckstufe zuzuführen und dadurch für eine ausreichende Schmierung, insbesondere von Ventilen der Niederdruckstufe zu sorgen.

- Grundsätzlich wäre die Zufuhr von Schmiermittel an beliebigen Stellen denkbar, solange die Zufuhr zu dem angesaugten Kältemittel erfolgt.

- Um jedoch das Schmiermittel möglichst günstig der Niederdruckstufe zuzuführen, ist vorzugsweise vorgesehen, dass die Schmiermittelzufuhreinrichtung das Schmiermittel einem im Anlagengehäuse verlaufenden Ansaugpfad der Niederdruckstufe, insbesondere einem Saugkanal und/oder einer Saugkammer der Niederdruckstufe, zuführt, so dass die Zufuhr des Schmiermittels ohne außerhalb des Anlagengehäuse vorzusehende Komponenten realisiert werden kann.

- Insbesondere liegen auch der Saugkanal oder die Saugkammer in dem Anlagengehäuse.

- Um dabei die Menge des dem angesaugten Kältemittel zugeführten Schmiermittels nicht zu groß werden zu lassen, sondern stets in sinnvollen Grenzen zu halten, ist vorzugsweise vorgesehen, dass die Schmiermittelzufuhreinrichtung eine Dosiereinheit umfasst, welche eine Schmiermittelmenge betriebszustandsabhängig dosiert, so dass mit der Dosiereinheit die Möglichkeit besteht, die Schmiermittelmenge betriebszustandsabhängig anzupassen.

- Beispielsweise ist vorgesehen, verschiedene Betriebszustände und /oder Betriebszustandsbereiche zu definieren und mit der Dosiereinheit je nach Betriebszustand und/oder Betriebszustandsbereich die Schmiermittelmenge zu dosieren.

- Hinsichtlich der Dosierung in den einzelnen Betriebszuständen ist es günstig, wenn bei einem Verdichterstillstand die Zufuhr von Schmiermittel durch die Dosiereinheit gestoppt wird, um somit eine Ansammlung von Schmiermittel im Ansaugpfad zu vermeiden.

- Ferner ist es von Vorteil, wenn bei oder ab einem Verdichterstillstand die Dosiereinheit einen Druckausgleich zwischen dem Ausgangspfad und dem Schmiermittelbad über die Schmiermittelzufuhreinrichtung verhindert.

- Dadurch ist es möglich, durch die im Ansaugpfad aufrechterhaltene Druckdifferenz sich in diesem sammelndes Schmiermittel über Leckagepfade, beispielsweise im Bereich der jeweiligen Druckstufen, in das Schmiermittelbad zurückzuführen und somit bei einem Neustart der Kältemittelverdichteranlage Ölschläge, insbesondere im Bereich der Arbeitsventile, zu vermeiden.

- Die von Betriebszuständen abhängige Dosierung könnte über eine hierzu vorgesehene separate Steuerung erfolgen.

- Eine andere vorteilhaftere Lösung sieht vor, dass die Dosiereinheit verdichterleistungsgesteuert ist, so dass die Möglichkeit besteht, durch die Verdichterleistung die Betriebszustände zu erfassen und die Schmiermittelmenge entsprechend der Verdichterleistung zu dosieren.

- Grundsätzlich könnte dabei die Dosiereinheit in unterschiedlichster Art und Weise ausgebildet sein.

- Beispielsweise könnte die Dosiereinheit in unterschiedlichster Art und Weise abhängig von der Verdichterleistung gesteuert werden.

- Beispielsweise bestünde die Möglichkeit, die Verdichterleistung durch eine Steuerung eines Antriebsmotors für die Kältemittelverdichteranlage zu steuern und entsprechend der Steuerung des Antriebsmotors mit dieser Steuerung auch die Dosiereinheit elektronisch zu steuern.

- Eine besonders einfache Lösung sieht jedoch vor, dass die Dosiereinheit durch eine Verdichterwelle gesteuert ist und entsprechend der Drehzahl der Verdichterwelle die Schmiermittelmenge dosiert.

- Hinsichtlich der Ausbildung der Dosiereinheit selbst wurden keine näheren Angaben gemacht.

- So könnte beispielsweise die Dosiereinheit als Schieber oder Ventil ausgebildet sein.

- Eine besonders einfache Lösung sieht vor, dass die Dosiereinheit als Dosierpumpe ausgebildet ist.

- Mit einer derartigen Dosierpumpe besteht in einfacher Art und Weise die Möglichkeit, eine leistungsabhängige Dosierung vorzunehmen.

- Insbesondere ist die Dosierpumpe vorzugsweise so ausgebildet, dass sie ein drehzahlabhängiges Fördervolumen aufweist.

- Besonders einfach ist dies realisierbar, wenn die Dosierpumpe durch die Verdichterwelle gesteuert, insbesondere angetrieben ist.

- Hinsichtlich der Dosierpumpe selbst wurden bislang keine näheren Angaben gemacht.

- So sieht eine vorteilhafte Lösung vor, dass die Dosierpumpe eine Zahnradpumpe ist.

- Hinsichtlich des dem angesaugten Kältemittel zugeführten Schmiermittelmassenstroms ist vorzugsweise vorgesehen, diesen nicht allzu groß werden zu lassen, da ansonsten die Verdichterleistung und/oder die Standfestigkeit der Kältemittelverdichteranlage beeinträchtigt wird, da beispielsweise eine Ölverpressung in den Arbeitsräumen zu einer erhöhten Antriebsbelastung führt.

- Aus diesem Grund ist vorzugsweise vorgesehen, dass ein dem angesaugten Kältemittel zugeführter Schmiermittelmassenstrom maximal 5% des von der Niederdruckstufe angesaugten Gesamtmassenstroms aus Kältemittel und Schmiermittel beträgt.

- Hinsichtlich der Anordnung der Dosiereinheit wurden bislang keine näheren Angaben gemacht.

- So ist vorzugsweise vorgesehen, dass die Kältemittelverdichteranlage ein Anlagegehäuse aufweist, an welchem die Dosiereinheit angeordnet ist.

- Vorzugsweise ist dabei die Dosiereinheit in einem Deckel des Anlagegehäuses angeordnet, da sie sich dabei in einfacher Weise in das Anlagegehäuse einbauen lässt, wobei insbesondere die Dosiereinheit in den Deckel integriert ist.

- Um die Schmiermittelzufuhreinrichtung möglichst einfach und geschützt ausbilden zu können, ist an dem Anlagengehäuse, vorzugsweise an dem Deckel, insbesondere in dem Anlagengehäuse, vorzugsweise in dem Deckel, ein von der Dosiereinheit zu dem Schmiermittelreservoir führender Förderkanal vorgesehen, durch welchen die Möglichkeit besteht, das Schmiermittel von dem Schmiermittelreservoir zur Dosiereinheit zu fördern.

- Ferner ist es zweckmäßig, wenn an dem Anlagengehäuse, insbesondere in dem Anlagengehäuse, ein von der Dosiereinheit zum Ansaugpfad führender Förderkanal für das Schmiermittel vorgesehen ist, so dass dadurch eine einfache Herstellung und Montage möglich ist.

- Der Förderkanal kann dabei ausschließlich im Anlagengehäuse, beispielsweise in einem Deckel desselben, verlaufen.

- Es besteht aber auch die Möglichkeit, dass der Förderkanal teilweise im Anlagengehäuse und teilweise in einer Verdichterkomponente, beispielsweise in einer Verdichterwelle verläuft.

- In letztgenanntem Fall kann vorzugsweise mittels des Förderkanals auch noch eine gezielte Schmierung von Lagern für die Verdichterwelle erfolgen.

- Insbesondere ist es zum Zuführen des Schmiermittels zu dem angesaugten Kältemittelstrom günstig, wenn dem Ansaugpfad eine Düse für das diesem zuzuführende Schmiermittel zugeordnet ist.

- Hinsichtlich der Art der Verdichtung des Kältemittels in der Kältemittelverdichteranlage wurden im Zusammenhang mit den bisherigen Ausführungsbeispielen keine weiteren Angaben gemacht.

- So wäre es prinzipiell denkbar, jede Art von Verdichter, beispielsweise Scroll-Verdichter oder Schrauben-Verdichter vorzusehen.

- Die erfindungsgemäße Lösung weist jedoch besondere Vorteile auf, wenn der Kältemittelverdichter einen Hub-Kolbenverdichter umfasst, da ein Hub-Kolbenverdichter Ansaugventile aufweist, die besonders verschleißempfindlich sind.

- Ferner hat es sich bei der Ausbildung einer Niederdruckstufe und einer Hochdruckstufe als vorteilhaft erwiesen, wenn der Kolbenverdichter zur Bildung der Niederdruckstufe eine erste Zylinderbank und zur Bildung der Hochdruckstufe eine zweite Zylinderbank umfasst, so dass sowohl die Niederdruckstufe als auch die Hochdruckstufe einfach dadurch getrennt werden können, dass sie durch verschiedene Zylinderbänke eines Verdichters gebildet werden.

- Ferner sind hinsichtlich der Anordnung des Schmiermittelreservoirs keine näheren Angaben gemacht worden.

- Beispielsweise könnte das Schmiermittelreservoir ein externes Reservoir sein.

- Eine besonders einfache Lösung sieht jedoch vor, dass das Schmiermittelreservoir in einem Antriebsraum des Anlagengehäuses angeordnet ist, wobei in dem Antriebsraum der Antrieb für die Niederdruckstufe und die Hochdruckstufe angeordnet ist.

- Insbesondere ist dabei vorgesehen, dass das Schmiermittelreservoir bodenseitig des Antriebsraums angeordnet ist.

- Weitere Merkmale und Vorteile der Erfindung sind Gegenstand der nachfolgenden Beschreibung sowie der zeichnerischen Darstellung einiger Ausführungsbeispiele.

- In der Zeichnung zeigen:

- Fig. 1

- eine Seitenansicht einer erfindungsgemäßen Kältemittelverdichteranlage;

- Fig. 2

- eine Ansicht der Kältemittelverdichteranlage in Richtung des Pfeils A in

Fig. 1 ; - Fig. 3

- einen Schnitt längs Linie 3-3 in

Fig. 2 ; - Fig. 4

- einen Schnitt längs Linie 4-4 in

Fig. 3 ; - Fig. 5

- einen Schnitt längs Linie 5-5 in

Fig. 2 ; - Fig. 6

- einen Schnitt längs Linie 6-6 in

Fig. 2 ; - Fig. 7

- einen Schnitt längs Linie 7-7 in

Fig. 6 mit ausschnittsweiser Darstellung des Zylinderkopfes, der Ventilplatte und der Zylinderbüchsen einer Zylinderbank; - Fig. 8

- eine vergrößerte Darstellung des Schnitts in

Fig. 6 im Bereich der Ventilplatte und des Ansaugventils; - Fig. 9

- eine Draufsicht in Richtung des Pfeils A in

Fig. 3 ; - Fig. 10

- einen Schnitt längs Linie 10-10 in

Fig. 9 ; - Fig. 11

- eine Ansicht entsprechend

Fig. 9 mit Draufsicht auf eine Dosierpumpe gemäß dem ersten Ausführungsbeispiel; - Fig. 12

- einen Längsschnitt ähnlich

Fig. 3 durch ein zweites Ausführungsbeispiel einer erfindungsgemäßen Kältemittelverdichteranlage und; - Fig. 13

- einen Schnitt ähnlich

Fig. 10 durch das zweite Ausführungsbeispiel der erfindungsgemäßen Kältemittelverdichteranlage. - Ein Ausführungsbeispiel einer in

Fig. 1 und2 dargestellten Kältemittelverdichteranlage 10 umfasst ein als Ganzes mit 12 bezeichnetes Anlagengehäuse, welches sich in einer Längsrichtung 14 erstreckt. - Das Anlagengehäuse 12 umfasst dabei einen zentralen Gehäusekörper 16, welcher sich ebenfalls in der Längsrichtung 14 erstreckt und an einer ersten Stirnseite einen ersten stirnseitigen Deckel 22 sowie an einer zweiten Stirnseite einen zweiten stirnseitigen Deckel 24 trägt, welcher beispielsweise noch auf seiner dem zentralen Gehäusekörper 16 abgewandten Seite noch mit einer Flanschfläche 26 zur Montage eines Umrichters versehen ist.

- Der zentrale Gehäusekörper 16 umfasst, wie in

Fig. 3 dargestellt, einen Antriebsgehäuseabschnitt 32 eines Kolbenverdichters 40, welcher einen Antriebsraum 34 umschließt, wobei der Antriebsraum 34 sich zwischen dem ersten stirnseitigen Deckel 22 und einer Zwischenwand 36 des zentralen Gehäusekörpers 16 erstreckt, die zwischen dem Antriebsgehäuseabschnitt 32 und einem Motorgehäuseabschnitt 42 des zentralen Gehäusekörpers 16 liegt. - Der Motorgehäuseabschnitt 42 zur Aufnahme eines Elektromotors 50 umfasst einen Motorraum 44, der seinerseits wiederum zwischen der Zwischenwand 36 und dem zweiten stirnseitigen Deckel 24 liegt, wobei sich der Motorraum 44 auch noch von dem Motorgehäuseabschnitt 42 in den zweiten stirnseitigen Deckel 24 hineinerstreckt.

- In dem Motorraum 44 sitzt der als Ganzes mit 50 bezeichnete Elektromotor, welcher einen im Motorraum 44 angeordneten Stator 52 sowie einen vom Stator 52 umschlossenen Rotor 54 umfasst, wobei der Rotor 54 um eine Drehachse 56 drehbar ist.

- Hierzu sitzt der Rotor 54 auf einer als Ganzes mit 60 bezeichneten Verdichterwelle des Kolbenverdichters 40, welche mit einem sich im Motorraum 44 erstreckenden Rotorträgerabschnitt 62 den Rotor 54 trägt und diesen um die Drehachse 56 drehbar lagert. Die Verdichterwelle 60 erstreckt sich aber auch noch in den Antriebsraum 34 hinein und weist einen den Antriebsraum 34 durchsetzenden Antriebsabschnitt 64 auf, der mehrere Exzenter 66 trägt.

- Die Verdichterwelle 60 ist ihrerseits in dem Anlagengehäuse 12 in einer an der Zwischenwand 36 vorgesehenen Lageraufnahme 72 und in einer an dem ersten stirnseitigen Deckel 22 vorgesehenen Lageraufnahme 74 gelagert, so dass der Antriebsabschnitt 64 mit den Exzentern 66 zwischen den Lageraufnahmen 72 und 74 liegt, während sich der Rotorträgerabschnitt 62 ausgehend von der Lageraufnahme 72 mit einem freien Ende im Motorraum 44 erstreckt.

- Wie in

Fig. 3 dargestellt, dient der Antriebsabschnitt 64 der Verdichterwelle 60 mit seinen Exzentern 66 zum Antrieb mehrerer Zylinder 82 des Kolbenverdichters 40, die beispielsweise in Form zweier Zylinderbänke 84 und 86 in dem Antriebsgehäuseabschnitt 32 angeordnet sind, wobei jeder der Zylinder 82 einen Zylinderraum 92 aufweist, in welchem ein Kolben 94 in einer Hubrichtung 96 bewegbar ist, wobei beispielsweise jeder Zylinderraum 92 von einer in dem Antriebsabschnitt sitzenden Zylinderbüchse 98 umschlossen ist. - Jeder Kolben 94 wird seinerseits durch ein Pleuel 102 angetrieben, das einerseits gelenkig am Kolben 94 gelagert ist und andererseits einen der Exzenter 66 umschließt.

- Die Zylinderräume 92 jeder der Zylinderbänke 84 und 86 sind durch eine Ventilplatte 104 bzw. 106 abgeschlossen, wobei die jeweilige Ventilplatte 104 bzw. 106 auf ihrer der jeweiligen Zylinderbüchse 98 abgewandten Seite einen Zylinderkopf 112 bzw. 114 trägt.

- Der Zylinderkopf 112 ist der ersten Zylinderbank 84 zugeordnet ist und der Zylinderkopf 114 ist der zweiten Zylinderbank 86 zugeordnet.

- Beispielsweise übergreifen jede der Ventilplatten 104, 106 und jeder der Zylinderköpfe 112 und 114 sämtliche Zylinderräume 92 der Zylinder 82 der jeweiligen Zylinderbank 84 bzw. 86.

- Bei der erfindungsgemäßen Kältemittelverdichteranlage 10 ist, wie in

Fig. 1 und5 dargestellt, beispielsweise ein Saugabsperrventil 122 vorgesehen, welches seinerseits mit einem Sauganschluss 124 versehen ist, und welches beispielsweise an dem ersten stirnseitigen Deckel 22 montiert ist und anzusaugendes Kältemittel einem in dem ersten stirnseitigen Deckel 22 und dem Antriebsgehäuseabschnitt 32 vorgesehenen Saugkanal 126 zuführt, welcher sich von dem Saugabsperrventil 122 bis zu der ersten Zylinderbank 84 erstreckt, wobei der Saugkanal 126 einen Durchbruch 128 im Antriebsgehäuseabschnitt 32 durchsetzt, der mit einem Durchbruch 132 in der Ventilplatte 104 fluchtet, so dass das angesaugte Kältemittel aus dem Antriebsgehäuseabschnitt 32 austreten, die Ventilplatte 104 durchsetzen und in eine Saugkammer 134 des Zylinderkopfs 112 eintreten kann, wie in denFig. 3 ,6 und7 dargestellt. - Insbesondere bilden der Saugkanal 126 und die Saugkammer 134 einen im Anlagengehäuse 12 vorgesehenen Ansaugpfad 130 für das angesaugte Kältemittel.

- Anstelle des Saugabsperrventils 122 kann aber auch ein einfacher Saugleitungsanschluss, sei es durch eine Verschraubung oder eine Fügeverbindung vorgesehen sein.

- Die Saugkammer 134 liegt auf einer dem Zylinderraum 92 abgewandten Seite der jeweiligen Ventilplatte 104, 106 und über in der jeweiligen Ventilplatte 104, 106 angeordneten Saugöffnungen 136 für alle Zylinder 82 der jeweiligen Zylinderbank 84, 86, wobei auf einer dem Zylinderraum 92 zugewandten Seite jeder Saugöffnung 136 ein Arbeitsventil oder Saugventil 138 zugeordnet ist, welches beispielsweise an der Ventilplatte 104 angeordnet ist und welches eine Sauglamelle oder Ventilzunge 140 umfasst, die in der in

Fig. 7 und8 durchgezogen gezeichneten, geschlossenen und an der Ventilplatte 104 anliegenden Stellung die Saugöffnung 136 verschließt und in einer inFig. 7 und8 gestrichelt gezeichneten offenen Stellung die Saugöffnung 136 freigibt, so dass durch diese Kältemittel in den Zylinderraum 92 angesaugt werden kann. - Zur Festlegung der Bewegbarkeit der Ventilzunge 140 dient einerseits in deren geschlossener Stellung die Ventilplatte 104 und andererseits ist beispielsweise in einem Zylinderbüchsenkragen 144 der Zylinderbüchse 98 eine Führungsausnehmung 142 vorgesehen, in welche die jeweilige Ventilzunge 140 mit einer Zungenspitze 146 eingreift, so dass die Zungenspitze 146 in der Führungsausnehmung 142 bei ihren Bewegungen zwischen ihrer geschlossenen und ihrer offenen Stellung geführt ist.

- Zur Festlegung der maximal geöffneten Stellung der Ventilzunge 140 ist die Führungsausnehmung 142 mit einer insbesondere in

Fig. 8 dargestellten Anschlagfläche 148 versehen, welche die maximal geöffnete Stellung, das heißt die maximal von der Ventilplatte 104 entfernte Stellung, der Ventilzunge 140 festlegt, so dass die Führungsausnehmung 142 mit der Anschlagfläche 148 einen Hubfänger bildet. - In dem jeweiligen Zylinderkopf, in

Fig. 7 und8 dem Zylinderkopf 112, ist der Saugkammer 134 gegenüberliegend noch eine Druckkammer 152 zugeordnet, welche ebenfalls in dem Zylinderkopf 112 eingeformt ist, wobei in der Drucckammer 152 eine Reihe von beispielsweise auf der Ventilplatte 104 sitzenden Auslassventilen 154 angeordnet ist, die ebenfalls in der Lage sind, Auslassöffnungen freizugeben, so dass verdichtetes Kältemittel aus dem Zylinderraum 92 in die Druckkammer 152 eintreten kann. - In gleicher Weise wie die Zylinder 82 der Zylinderbank 84 mit der Ventilplatte 104 und 106 sind auch die Zylinder 82 der Zylinderbank 86 ausgebildet, wobei insbesondere auch die Ventilplatte 106 und der Zylinderkopf 114 entsprechend ausgebildet sind.

- Wie insbesondere in

Fig. 4 und5 dargestellt, arbeitet die Kältemittelverdichteranlage mit den beiden Zylinderbänken 84 und 86 als zweistufiger Verdichter, das heißt, dass von den eine Niederdruckstufe 156 bildenden Zylindern 82 der ersten Zylinderbank 84 bei Saugdruck PS angesaugtes Kältemittel zunächst auf einen Zwischendruck PZ verdichtet wird, dann in den Motorraum 44 einströmt, den Motorraum 44 durchströmt und von diesem in einen Zwischendruckkanal 162 des Antriebsgehäuseabschnitts 32 eintritt, so dass das auf Zwischendruck PZ befindliche Kältemittel in die Saugkammer 134 des Zylinderkopfes 114 der Zylinderbank 86 eintreten kann und von den eine Hochdruckstufe 158 bildenden Zylindern 82 der zweiten Zylinderbank 86 letztlich auf Hochdruck PH verdichtet wird, wobei das unter Hochdruck PH stehende Kältemittel dann aus dem Hochdruckanschluss 164 austreten kann. - Um Beschädigungen der Saugventile 138 zu vermeiden, die sich beispielsweise darin äußern, dass die Ventilzungen 140, insbesondere im Bereich ihrer Zungenspitzen 146, im Laufe der Zeit Ausbrüche zeigen, die durch Anschlagen der Ventilzungen 140 und/oder der Zungenspitze 146 an der Ventilplatte 104 und/oder den Anschlagflächen 148 zumindest zum Teil entstehen, ist eine als Ganzes mit 170 bezeichnete Schmiermittelzufuhreinrichtung vorgesehen, welche aus einem sich über einen Bodenbereich 172 des Antriebsraums 34 bildenden Schmiermittelbad 174 mittels eines beispielsweise im ersten stirnseitigen Deckel 22 vorgesehenen ersten Förderkanals 176 sowie eines diesem vorgeschalteten Filters 178 Schmiermittel entnimmt und dieses über den Förderkanal 176 einer Dosiereinheit 180 zuführt (

Fig. 3 und9 bis 11 ). - Von der Dosiereinheit 180 wird das Schmiermittel über einen in

Fig. 6 sowieFig. 9 bis 11 dargestellten und im ersten stirnseitigen Deckel 22 vorgesehenen zweiten Förderkanal 182 und ein noch in diesem angeordnetes Filter 184 einer in den Saugkanal 126 hinein gerichteten Düse 186 zuführt, mit welcher das Schmiermittel in den von angesaugtem Kältemittel durchströmten Saugkanal 126 eingespritzt werden kann, so dass das in den Saugkanal 126 eingespritzte Schmiermittel von dem angesaugten Kältemittel mitgenommen und zumindest zu den Saugventilen 138 zur Schmierung derselben zugeführt wird. - Die Druckdifferenz zur Förderung des Schmiermittels durch die Schmiermittelzufuhreinrichtung 170 ist bereits dadurch vorhanden, dass in dem Antriebsraum 34 ein dem Zwischendruck PZ entsprechender Druck vorhanden ist, der höher ist als der Saugdruck PS, so dass diese Druckdifferenz bereits zur Förderung des Schmiermittels von dem Schmiermittelbad 174 zu der Düse 186 ausreichend ist.

- Die Dosiereinheit 180 muss somit nicht notwendigerweise eine Druckdifferenz erzeugen, sondern dient primär dazu, eine Dosierung des Schmiermittels in Abhängigkeit von einer Leistung der Kältemittelverdichteranlage, im einfachsten Fall abhängig von einer Drehzahl der Verdichterwelle 60, zu erreichen.

- Dieses zugeführte Schmiermittel bildet insbesondere im Bereich der Ventilplatte 104 und der Anschlagflächen 148 der Führungsausnehmungen 142 eine Schmiermittelauflage, durch welche ein Anschlagen der Ventilzungen 140 und der Zungenspitzen 146 der Ventilzungen 140 an der Ventilplatte 104 und/oder an den Anschlagflächen 148 gedämpft wird, um somit Ausbrüche im Bereich der Zungenspitzen 146 und/oder der Ventilzungen 140 zu vermeiden.

- Die Dosiereinheit 180 könnte, um diese möglichst einfach zu gestalten, ein mengensteuerndes Ventil sein.

- Insbesondere ist die Dosiereinheit 180 als Dosierpumpe 190 mit einem drehzahlabhängigen, insbesondere drehzahlproportionalen Fördervolumen ausgebildet, die mit der Verdichterwelle 60 gekoppelt ist und somit synchron mit der Verdichterwelle 60 angetrieben wird, um die Dosierung des über die Düse 148 in den Saugkanal 126 eingespritzten Schmiermittels proportional zur Drehzahl der Verdichterwelle 60 zu gestalten.

- Wie in

Fig. 11 dargestellt, ist die Dosierpumpe 190 als Zahnradpumpe ausgebildet, welche einen innenverzahnten Außenkörper 192 und einen entsprechenden außenverzahnten Innenkörper 194 aufweist, der einerseits um eine Achse 196 eines Exzenterzapfens 198 drehbar ist, wobei der Exzenterzapfen seinerseits exzentrisch zur Drehachse 56 der Verdichterwelle 60 angeordnet ist und an die Verdichterwelle 60 angeformt ist, so dass ein Antrieb des Innenkörpers 194 der Zahnradpumpe 190 unmittelbar durch die Verdichterwelle 60 erfolgt. - Dabei sind der Außenkörper 192 und der Innenkörper 194 so relativ zueinander ausgebildet, dass sich durch das exzentrische Umlaufen des Exzenterzapfens 198 zwischen dem Außenkörper 192 und dem Innenkörper 194 Freiräume 202 bilden, die durch die Exzenterbewegung des Exzenterzapfens 198 um die Drehachse 56 der Verdichterwelle 60 umlaufend bewegt werden, so dass durch eine Einlasstasche 204 durch den Förderkanal 176 zugeführtes Schmiermittel in die sich bildenden Freiräume 202 eintritt und durch die Bewegung der Freiräume 202 um die Drehachse 56 zu einer Auslasstasche 206 gefördert wird, welche mit dem Förderkanal 182 verbunden ist, so dass durch diesen das Schmiermittel der in den Saugkanal 126 hinein gerichteten Düse 186 zugeführt werden kann.

- Die Zahnradpumpe 190 ist dabei so aufgebaut, dass diese bei sich nicht mehr um die Drehachse 56 herum bewegendem Exzenterzapfen 198 und somit stillstehendem Innenkörper 194 eine Schmiermittelförderung durch die Schmiermittelzufuhreinrichtung 170 blockiert und somit bei stillstehender Verdichterwelle 60 eine Zufuhr von Schmiermittel zu dem Saugkanal 126 blockiert.

- Dies hat den Vorteil, dass bei einem Stillstand des Antriebs der Verdichterwelle 60 und somit auch bei einem Stillstand der Kolben 94 kein Schmiermittel mehr von dem Schmiermittelbad 174 in den Saugkanal 126 einströmen kann, da die Dosierpumpe 190 dies verhindert.

- Ferner blockiert die Dosierpumpe 190 aber auch einen Abbau des Drucks im Saugkanal 126 bei stillstehender Verdichterwelle 60 und somit stillstehendem Innenkörper 194, so dass noch im Saugkanal 126 vorhandenes Schmiermittel über andere Pfade, beispielsweise Leckagen im Bereich der Kolben 94 der Zylinderbänke 84, 86 zum Schmiermittelbad 174 zurückfließt.

- Dies hat außerdem den Vorteil, dass damit die Möglichkeit besteht, bei einem Stillstand der erfindungsgemäßen Kältemittelverdichteranlage eine Überflutung des Saugkanals 126 mit Schmiermittel zu verhindern und außerdem auch den Druck im Saugkanal 126 aufrechtzuerhalten, um das Schmiermittel im Saugkanal 126 über Leckagen, beispielsweise im Bereich der Zylinderbänke 84, 86 dem Schmiermittelbad 104 wieder zuzuführen und somit bei einem Neuanlaufen der Kältemittelverdichteranlage Ölschläge zu vermeiden.

- Bei dem ersten Ausführungsbeispiel der erfindungsgemäßen Lösung ist die Schmiermittelzufuhreinrichtung 170 in den ersten stirnseitigen Deckel 22 integriert, so dass insbesondere der Förderkanal 176 und der Förderkanal 182 mit der Düse 184 in dem ersten stirnseitigen Deckel 22 liegen und vorzugsweise auch die Filter 178 und 184 ebenfalls in dem ersten stirnseitigen Deckel 22 sitzen.

- Darüber hinaus umfasst vorteilhafterweise der erste Deckel 22 auch eine Aufnahme 212 für den Außenkörper 192 der Dosierpumpe 190, wobei in diese Aufnahme 212 auch die Einlasstasche 204 sowie die Auslasstasche 206 stirnseitig, insbesondere zwischen der Lageraufnahme 74 und der Aufnahme 212 einmünden.

- In die Aufnahme 212 lässt sich der Außenkörper 192 drehfest einsetzen und in diesem sitzt dann der Innenkörper 194, welcher auf dem Exzenterzapfen 198 in der beschriebenen Art und Weise um die Achse 196 drehbar gelagert ist und somit mit dem Exzenterzapfen 198 um die Drehachse 56 umläuft.

- Bei einem zweiten Ausführungsbeispiel einer erfindungsgemäßen Kältemittelverdichteranlage, dargestellt in den

Fig. 12 und13 sind diejenigen Merkmale, die mit dem des ersten Ausführungsbeispiels identisch sind, mit denselben Bezugszeichen versehen, so dass diesbezüglich auch vollinhaltlich auf die Ausführungen zum ersten Ausführungsbeispiel Bezug genommen werden kann. - Insbesondere ist in gleicher Weise wie beim ersten Ausführungsbeispiel in dem Antriebsraum 34 das Schmiermittelbad 174 vorgesehen, aus welchem die Schmiermittelzufuhreinrichtung 170' Schmiermittel entnimmt und zwar ebenfalls durch den in dem ersten stirnseitigen Deckel 22 vorgesehenen Förderkanal 176.

- Ferner ist ebenfalls in gleicher Weise wie beim ersten Ausführungsbeispiel in dem ersten stirnseitigen Deckel 22 die Dosiereinheit 180, gebildet durch die Dosierpumpe 190, vorgesehen und in gleicher Weise wie im Zusammenhang mit dem ersten Ausführungsbeispiel beschrieben ausgebildet.

- Allerdings fördert die Dosierpumpe 190 das Schmiermittel nicht in einen weiter im ersten stirnseitigen Deckel 22 verlaufenden Förderkanal, sondern in einen vorzugsweise koaxial zur Drehachse 56 in der Verdichterwelle 60' verlaufenden Verdichterwellenkanal 222, wobei von dem Verdichterwellenkanal 222 im Bereich der Lageraufnahme 72' in der Zwischenwand 36' ein Querkanal 224 zu einer in der Lageraufnahme 72 vorgesehenen um die Verdichterwelle 60' umlaufenden Aufnahmenut 226 führt, von welcher wiederum ein Förderkanal 228 in der Zwischenwand 36' und im Antriebsgehäuseabschnitt 32' bis zu einer Düse 232 verläuft, welche in den Saugkanal 126' im Antriebsgehäuseabschnitt 32' mündet.

- Ferner ist der Verdichterwellenkanal 222 mit weiteren Querkanälen versehen, wobei beispielsweise ein Querkanal 242 zur Schmierung eines Gleitlagers 244 zwischen der Verdichterwelle 60' und der Lageraufnahme 74 dient, Querkanäle 246 zur Schmierung von Gleitlagern 248 zwischen den Exzentern 66 und den Pleueln 102 dienen und Querkanäle 252 zur Schmierung von Gleitlagern 254 zwischen der Verdichterwelle 60' und der Lageraufnahme 72' dienen.

- Damit dient die erfindungsgemäße Schmiermittelzufuhreinrichtung 170' nicht nur dazu, dem Saugkanal 126' Schmiermittel zuzuführen, um die im Zusammenhang mit dem ersten Ausführungsbeispiel beschriebenen Effekte im Bereich der Saugventile 138 zu erreichen, sondern auch dazu, Lager 244, 248, 254 im Bereich der Verdichterwelle 60' mit Schmiermittel zu versorgen.

- Bei dem zweiten Ausführungsbeispiel werden, abgesehen von der Schmierung der verschiedenen Gleitlager, dieselben Vorteile erreicht, wie im Zusammenhang mit dem ersten Ausführungsbeispiel im Detail beschrieben.

Claims (15)

- Kältemittelverdichteranlage umfassend

mindestens eine Niederdruckstufe (156) und mindestens eine Hochruckstufe (158), einen ausgehend von einem Sauganschluss (124) für das Kältemittel zu der Niederdruckstufe (156) führenden Saugkanal (126), einen von der Niederdruckstufe (156) zu der Hochdruckstufe (158) führenden Zwischendruckkanal (162), einen mit der Hochdruckstufe (158) verbundenen Hochdruckanschluss (164),

wobei ein mit dem Zwischendruck (PZ) im Zwischendruckkanal (162) beaufschlagtes Schmiermittelbad (174) vorgesehen ist,

dadurch gekennzeichnet, dass eine Schmiermittelzufuhreinrichtung (170) Schmiermittel aus dem ein Schmiermittelreservoir (174) darstellenden Schmiermittelbad entnimmt und dem zur Niederdruckstufe (156) in einem Ansaugpfad (130) strömenden angesaugten Kältemittel zuführt. - Kältemittelverdichteranlage nach Anspruch 1, dadurch gekennzeichnet, dass die Schmiermittelzufuhreinrichtung (170) das Schmiermittel einem in einem im Anlagengehäuse (12) verlaufenden Ansaugpfad (130) der Niederdruckstufe (156) zuführt.

- Kältemittelverdichteranlage nach Anspruch 1, dadurch gekennzeichnet, dass die Dosiereinheit (180) durch eine Verdichterwelle (60) gesteuert ist.

- Kältemittelverdichteranlage nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass die Dosiereinheit (180) als Dosierpumpe (190) ausgebildet ist.

- Kältemittelverdichteranlage nach Anspruch 4, dadurch gekennzeichnet, dass die Dosierpumpe (190) ein drehzahlabhängiges Fördervolumen aufweist.

- Kältemittelverdichteranlage nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass ein dem angesaugten Kältemittel zugeführter Schmiermittelmassenstrom maximal 5% des von der Niederstufe (156) angesaugten Gesamtmassenstroms von Kältemittel mit Schmiermittel beträgt.

- Kältemittelverdichteranlage nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass die Kältemittelverdichteranlage ein Anlagengehäuse (12) aufweist, an welchem die Dosiereinheit (180) angeordnet ist.

- Kältemittelverdichteranlage nach Anspruch 7, dadurch gekennzeichnet, dass die Dosiereinheit (180) an einem Deckel (22) des Anlagengehäuses (12) angeordnet ist.

- Kältemittelverdichteranlage nach Anspruch 8, dadurch gekennzeichnet, dass die Dosiereinheit (180) in den Deckel (22) integriert ist.

- Kältemittelverdichteranlage nach Anspruch 8 oder 9, dadurch gekennzeichnet, dass an dem Anlagengehäuse (12) ein von der Dosiereinheit (180) zu dem Schmiermittelbad (174) führender Förderkanal (176) vorgesehen ist.

- Kältemittelverdichteranlage nach einem der Ansprüche 8 bis 10, dadurch gekennzeichnet, dass an dem Anlagengehäuse (12) ein von der Dosiereinheit (180) zum Ansaugpfad (130) führender Förderkanal (182, 228) für Schmiermittel vorgesehen ist.

- Kältemittelverdichteranlage nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass dem Ansaugpfad (130) eine Düse (184, 232) für das diesem zuzuführende Schmiermittel zugeordnet ist.

- Kältemittelverdichteranlage nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass die Kältemittelverdichteranlage (10) einen Kolbenverdichter (40) umfasst.

- Kältemittelverdichteranlage nach Anspruch 13, dadurch gekennzeichnet, dass der Kolbenverdichter (40) zur Bildung der Niederdruckstufe (156) eine erste Zylinderbank (84) und zur Bildung der Hochdruckstufe (158) eine zweite Zylinderbank (86) umfasst.

- Kältemittelverdichteranlage nach einem der voranstehenden Ansprüche, dadurch gekennzeichnet, dass das Schmiermittelbad (174) in einem Antriebsraum (34) des Anlagengehäuses (12) angeordnet ist und dass insbesondere das Schmiermittelreservoir (174) bodenseitig des Antriebsraums (34) angeordnet ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102013203268.4A DE102013203268A1 (de) | 2013-02-27 | 2013-02-27 | Kältemittelverdichteranlage |

| PCT/EP2014/052212 WO2014131587A1 (de) | 2013-02-27 | 2014-02-05 | Kältemittelverdichteranlage |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2961985A1 EP2961985A1 (de) | 2016-01-06 |

| EP2961985B1 true EP2961985B1 (de) | 2021-05-05 |

Family

ID=50073162

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP14703805.3A Active EP2961985B1 (de) | 2013-02-27 | 2014-02-05 | Kältemittelverdichteranlage |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20150361972A1 (de) |

| EP (1) | EP2961985B1 (de) |

| CN (1) | CN105074210A (de) |

| BR (1) | BR112015020228A2 (de) |

| DE (1) | DE102013203268A1 (de) |

| RU (1) | RU2637608C2 (de) |

| WO (1) | WO2014131587A1 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3440359B1 (de) * | 2016-04-06 | 2020-10-07 | BITZER Kühlmaschinenbau GmbH | Kältemittelverdichtereinheit |

| DE102018129473B4 (de) * | 2018-11-22 | 2025-12-11 | Bitzer Kühlmaschinenbau Gmbh | Kältemittelverdichter |

| DK181078B1 (en) | 2020-02-12 | 2022-11-25 | Maersk Container Ind A/S | FLOW CONDUCTOR FOR A PISTON COMPRESSOR IN A COOLING SYSTEM, PISTON COMPRESSOR FOR A COOLING SYSTEM AND CYLINDER HEAD FOR A PISTON COMPRESSOR FOR A COOLING SYSTEM |

| DE102020103975A1 (de) * | 2020-02-14 | 2021-08-19 | Bitzer Kühlmaschinenbau Gmbh | Kältemittelverdichter |

| DE102022113123A1 (de) * | 2022-05-24 | 2023-11-30 | Bitzer Kühlmaschinenbau Gmbh | Kältemittelverdichtereinheit |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2606430A (en) * | 1951-08-24 | 1952-08-12 | Freezing Equipment Sales Inc | Automatic lubrication means for plural stage compressors |

| US2844305A (en) * | 1953-11-03 | 1958-07-22 | Gen Motors Corp | Refrigerating apparatus |

| DE1132286B (de) * | 1959-05-11 | 1962-06-28 | Ingbuero Dipl Ing Friedrich He | Vorrichtung zum Schmieren von ein- oder mehrzylindrigen Stufenkolben-Verdichtern |

| US3131855A (en) * | 1961-12-28 | 1964-05-05 | Vilter Manufacturing Corp | Art of conserving lubricant in gas compressors |

| GB1174370A (en) * | 1968-05-07 | 1969-12-17 | Stal Refrigeration Ab | A Compressor Unit. |

| US3630316A (en) * | 1969-03-07 | 1971-12-28 | Necchi Spa | Lubricating device for enclosed motor compressor units |

| DE2250947A1 (de) * | 1972-10-18 | 1974-05-02 | Bitzer Kuehlmaschinenbau Kg | Verdichter fuer kaeltemaschinen |

| US4586875A (en) * | 1985-06-06 | 1986-05-06 | Thermo King Corporation | Refrigerant compressor bypass oil filter system |

| US4887514A (en) * | 1988-11-18 | 1989-12-19 | Vilter Manufacturing Corporation | Oil separation and gas pressure equalizer means for reciprocating gas compressor |

| EP0401399B1 (de) * | 1989-06-06 | 1994-03-02 | Leybold Aktiengesellschaft | Zwei- oder mehrstufige Hochvakuumpumpe |

| US5236311A (en) * | 1992-01-09 | 1993-08-17 | Tecumseh Products Company | Compressor device for controlling oil level in two-stage high dome compressor |

| US5183134A (en) * | 1992-01-13 | 1993-02-02 | Triangle Engineered Products Co. | Lubrication system for air compressor |

| US5580233A (en) * | 1994-09-16 | 1996-12-03 | Hitachi, Ltd. | Compressor with self-aligning rotational bearing |

| US6141980A (en) * | 1998-02-05 | 2000-11-07 | Shaw; David N. | Evaporator generated foam control of compression systems |

| TWI237682B (en) * | 2000-07-07 | 2005-08-11 | Sanyo Electric Co | Freezing apparatus |

| DE10333402A1 (de) * | 2003-07-16 | 2005-02-10 | Bitzer Kühlmaschinenbau Gmbh | Kompressor |

| JP4640142B2 (ja) * | 2005-11-30 | 2011-03-02 | ダイキン工業株式会社 | 冷凍装置 |

| JP5300727B2 (ja) * | 2007-08-28 | 2013-09-25 | 三菱電機株式会社 | ロータリ圧縮機 |

| DE102008004569A1 (de) * | 2008-01-10 | 2009-07-16 | Bitzer Kühlmaschinenbau Gmbh | Hubkolbenverdichter |

| RU2423620C2 (ru) * | 2009-09-29 | 2011-07-10 | Общество с ограниченной ответственностью "Научно-производственное предприятие "Орион ВДМ" (ООО НПП "Орион ВДМ") | Дозирующий шестеренный насос |

| JP5372880B2 (ja) * | 2010-09-22 | 2013-12-18 | 株式会社神戸製鋼所 | 2段圧縮冷凍装置 |

| CN202302667U (zh) * | 2011-11-07 | 2012-07-04 | 重庆气体压缩机厂有限责任公司 | 压缩机油泵机构 |

-

2013

- 2013-02-27 DE DE102013203268.4A patent/DE102013203268A1/de not_active Ceased

-

2014

- 2014-02-05 RU RU2015140918A patent/RU2637608C2/ru active

- 2014-02-05 BR BR112015020228A patent/BR112015020228A2/pt not_active Application Discontinuation

- 2014-02-05 CN CN201480010906.XA patent/CN105074210A/zh active Pending

- 2014-02-05 EP EP14703805.3A patent/EP2961985B1/de active Active

- 2014-02-05 WO PCT/EP2014/052212 patent/WO2014131587A1/de not_active Ceased

-

2015

- 2015-08-26 US US14/836,617 patent/US20150361972A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| US20150361972A1 (en) | 2015-12-17 |

| EP2961985A1 (de) | 2016-01-06 |

| CN105074210A (zh) | 2015-11-18 |

| BR112015020228A2 (pt) | 2017-07-18 |

| WO2014131587A1 (de) | 2014-09-04 |

| RU2015140918A (de) | 2017-03-31 |

| RU2637608C2 (ru) | 2017-12-05 |

| DE102013203268A1 (de) | 2014-08-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE1628385C3 (de) | AuBenachsiger Drehkolbenverdichter mit Kämmeingriff und einem Verstellschieber | |

| EP2732165B1 (de) | Schraubenverdichter | |

| DE1528951C3 (de) | Verdrängerpumpe zur Förderung einer stark dampf- und blasenhaltigen Flüssigkeit | |

| EP2128443B1 (de) | Pumpenelement | |

| EP2961985B1 (de) | Kältemittelverdichteranlage | |

| DE102013106344B4 (de) | Kältemittelverdichter | |

| DE102005024059B4 (de) | Radial-Kolbenpumpe mit exzentrisch angetriebenem Rollbetätigungsring | |

| CH252204A (de) | Hydraulisches Getriebe. | |

| WO2020120064A1 (de) | Regelbare schraubenspindelpumpe | |

| EP2954192B1 (de) | Hochdruckpumpe | |

| DE102007016145A1 (de) | Flügelzellenpumpe | |

| EP2935857B1 (de) | Hochdruckeinspritzsystem | |

| EP0509077B1 (de) | Kolbenpumpe, insbesondere radialkolbenpumpe | |

| DE2402029B2 (de) | Schmiervorrichtung für Rotationskolbenverdichter | |

| DE2857494A1 (de) | Druckoelschmierung fuer eine vakuumpumpe | |

| WO2020113252A1 (de) | System und verfahren zum einstellen einer wirksamen länge einer pleuelstange mittels schmiermittelversorgung | |

| DE102010038430B4 (de) | Verdrängerpumpe mit Absaugnut | |

| DE112013005092B4 (de) | Kupplungsbeölung | |

| DE102011075620B4 (de) | Verdrängerpumpe mit einem Bypassventil | |

| DE102010040300B4 (de) | Geometrie eines Bypasskanals einer Verdrängerpumpe | |

| DE102014207070B4 (de) | Pumpe | |

| DE102009019419B4 (de) | Umlaufverdrängermaschine mit vereinfachter Lagerachse oder -welle | |

| DE102010040302B4 (de) | Öffnungszeitpunkt eines Bypasskanals einer Verdrängerpumpe | |

| DE102019112050A1 (de) | Förderpumpe mit einem Leckagekanal | |

| DE102018109204A1 (de) | Mehrflutige Pumpe sowie Schmiermittelsystem umfassend eine mehrflutige Pumpe |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20150825 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| DAX | Request for extension of the european patent (deleted) | ||

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: BITZER KUEHLMASCHINENBAU GMBH |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20200814 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 1390132 Country of ref document: AT Kind code of ref document: T Effective date: 20210515 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502014015541 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG9D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210805 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210806 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210905 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210805 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210906 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MP Effective date: 20210505 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502014015541 Country of ref document: DE |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20220208 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210905 Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MM Effective date: 20220228 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220205 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220228 Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220205 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220228 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220228 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 1390132 Country of ref document: AT Kind code of ref document: T Effective date: 20220205 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220205 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230517 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20140205 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20210505 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |