EP2838733B1 - Dispositif et procédé de transport de substrats dans une machine d'impression - Google Patents

Dispositif et procédé de transport de substrats dans une machine d'impression Download PDFInfo

- Publication number

- EP2838733B1 EP2838733B1 EP13721920.0A EP13721920A EP2838733B1 EP 2838733 B1 EP2838733 B1 EP 2838733B1 EP 13721920 A EP13721920 A EP 13721920A EP 2838733 B1 EP2838733 B1 EP 2838733B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- substrates

- substrate

- gripping means

- transport

- gripping

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000758 substrate Substances 0.000 title claims description 374

- 238000007639 printing Methods 0.000 title claims description 70

- 238000000034 method Methods 0.000 title claims description 37

- 238000006073 displacement reaction Methods 0.000 claims description 24

- 238000001514 detection method Methods 0.000 claims description 15

- 230000001360 synchronised effect Effects 0.000 claims description 11

- 230000001133 acceleration Effects 0.000 claims description 5

- 230000001419 dependent effect Effects 0.000 claims description 5

- 235000021183 entrée Nutrition 0.000 description 5

- 230000006870 function Effects 0.000 description 5

- 238000001035 drying Methods 0.000 description 3

- 238000007641 inkjet printing Methods 0.000 description 3

- 230000003287 optical effect Effects 0.000 description 3

- 230000006978 adaptation Effects 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 238000010420 art technique Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 210000000080 chela (arthropods) Anatomy 0.000 description 1

- 238000002508 contact lithography Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 238000005461 lubrication Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000010200 validation analysis Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J13/00—Devices or arrangements of selective printing mechanisms, e.g. ink-jet printers or thermal printers, specially adapted for supporting or handling copy material in short lengths, e.g. sheets

- B41J13/10—Sheet holders, retainers, movable guides, or stationary guides

- B41J13/22—Clamps or grippers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J15/00—Devices or arrangements of selective printing mechanisms, e.g. ink-jet printers or thermal printers, specially adapted for supporting or handling copy material in continuous form, e.g. webs

- B41J15/16—Means for tensioning or winding the web

- B41J15/165—Means for tensioning or winding the web for tensioning continuous copy material by use of redirecting rollers or redirecting nonrevolving guides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H37/00—Article or web delivery apparatus incorporating devices for performing specified auxiliary operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H5/00—Feeding articles separated from piles; Feeding articles to machines

- B65H5/08—Feeding articles separated from piles; Feeding articles to machines by grippers, e.g. suction grippers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H5/00—Feeding articles separated from piles; Feeding articles to machines

- B65H5/08—Feeding articles separated from piles; Feeding articles to machines by grippers, e.g. suction grippers

- B65H5/085—Feeding articles separated from piles; Feeding articles to machines by grippers, e.g. suction grippers by combinations of endless conveyors and grippers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H7/00—Controlling article feeding, separating, pile-advancing, or associated apparatus, to take account of incorrect feeding, absence of articles, or presence of faulty articles

- B65H7/02—Controlling article feeding, separating, pile-advancing, or associated apparatus, to take account of incorrect feeding, absence of articles, or presence of faulty articles by feelers or detectors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H7/00—Controlling article feeding, separating, pile-advancing, or associated apparatus, to take account of incorrect feeding, absence of articles, or presence of faulty articles

- B65H7/20—Controlling associated apparatus

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/44—Moving, forwarding, guiding material

- B65H2301/443—Moving, forwarding, guiding material by acting on surface of handled material

- B65H2301/4433—Moving, forwarding, guiding material by acting on surface of handled material by means holding the material

- B65H2301/44331—Moving, forwarding, guiding material by acting on surface of handled material by means holding the material at particular portion of handled material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2405/00—Parts for holding the handled material

- B65H2405/50—Gripping means

- B65H2405/55—Rail guided gripping means running in closed loop, e.g. without permanent interconnecting means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2511/00—Dimensions; Position; Numbers; Identification; Occurrences

- B65H2511/20—Location in space

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2513/00—Dynamic entities; Timing aspects

- B65H2513/10—Speed

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2515/00—Physical entities not provided for in groups B65H2511/00 or B65H2513/00

- B65H2515/30—Forces; Stresses

- B65H2515/31—Tensile forces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2555/00—Actuating means

- B65H2555/10—Actuating means linear

- B65H2555/13—Actuating means linear magnetic, e.g. induction motors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/10—Handled articles or webs

- B65H2701/13—Parts concerned of the handled material

- B65H2701/131—Edges

- B65H2701/1311—Edges leading edge

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/10—Handled articles or webs

- B65H2701/13—Parts concerned of the handled material

- B65H2701/131—Edges

- B65H2701/1313—Edges trailing edge

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2801/00—Application field

- B65H2801/03—Image reproduction devices

- B65H2801/21—Industrial-size printers, e.g. rotary printing press

Definitions

- the present invention relates to the field of printing, in particular without contact with the substrates, and more particularly to a device and a method for transporting printable substrates on all the workstations included in a printing machine. the substrates are transported in such a way as to allow their printing under optimal conditions.

- the present invention aims to solve at least one of the problems of the prior art, as outlined above.

- the invention proposes a new device and a novel method for transporting printable substrates accurately, suitable for substrates of various types, sizes and thicknesses.

- the invention makes it possible to produce variable pitch prints.

- the invention is adapted to machines non-contact printing with the substrate, such as inkjet printing machines.

- the invention relates to a printing machine comprising a substrate transport system as defined in claim 1.

- a substrate transport system as defined in claim 1.

- Other features and advantages of the substrate transport system are detailed in the present application.

- a further object of the invention is to provide a method of transporting and tensioning printable substrates.

- the invention relates to a method for the stressing and transport of substrates along a transport path, implemented by a substrate transport system according to the invention, as defined in claim 22. .

- Other features and advantages of the method of tensioning and transporting substrates are detailed in the present application.

- the present invention relates to a device or system (here both terms being used interchangeably) for transporting substrates, as well as a method for transporting and tensioning substrates.

- the substrate transport system is described below with reference to the figures, but it is clear that the figures and examples provided in this application are illustrative and not limiting.

- Said substrate transport system is included in a printing machine, for example and without limitation an inkjet printing machine.

- the machine is controlled by computer means which control in particular the various workstations, by controlling, according to configuration parameters (particularly dependent on substrates), their devices, systems or means (motorization, gripping, guiding, detection).

- the computer means can also collect information from different detection means (sensors for example) to coordinate the operations of the various stations, devices, systems and means of the machine.

- the sensors give, for example, position information of the substrates, configuration information of the substrates (3) and / or validation information following a correctly performed operation or not. Some information necessary for the implementation of the invention can also be registered beforehand in the computer means (for example via input on an interface by an operator). Such information may for example relate to the size of the substrates or their thickness, but it is generally preferred that sensors measure or verify such information.

- the substrates (3) awaiting printing are generally, in a manner known per se, placed in at least one input magazine (30) having a capacity defined according to the nature of the substrate (3) and the needs for the 'impression.

- an input store (30) is provided to accept several thousand substrates (3) of nature, thickness and variable size (for example and without limitation a credit card format up to A0).

- the substrates (3) are stored in at least one output store (31) generally having the same capacity as an input store.

- a substrate gripping device (3) makes it possible to release the substrates (3) from the input magazine (30) and to arrange them on drive means, for example the substrates transport system, the characteristics of which will be detailed in more detail. far in the description, to move them along a working line generally comprising several workstations, for example and without limitation at least one printing station comprising a plurality of controlled inkjet printheads by computer means, followed by a drying station.

- controls are also performed to detect the presence of a single substrate (3) at each post of the conveyor.

- the printing machine makes it possible to print from one substrate to another with a variable pitch, thanks to the transport system, as detailed below. This means that the printing machine is able to adapt the use of the print heads and the transport speed of the substrates (3) according to the size of the substrates (3), for example by means of sensors installed on the printing machine.

- the printing machine is equipped with a substrate reversing device (3), allowing two-sided printing of said substrates.

- the substrate transport system (3) comprises movable gripping means (2) moving along a transport path oriented along a longitudinal axis, for example between an input magazine (30) providing substrates (3) printable and an output magazine (31) receiving the substrates (3) printed.

- the transport path is defined by the plane in which the substrates move and oriented along the longitudinal axis.

- the substrates (3) may be blank, or have patterns already printed.

- these means of gripping (2) are pliers, a term that will be used in the following description in an illustrative and non-limiting manner to designate the gripping means (2) in a general manner.

- Each clamp (2) includes an opening / closing system (22) for gripping or releasing substrates in convoy along the transport path (or print path). This opening / closing system (22) is controlled (23) by the computer means.

- Each clamp comprises a fixed part (20) and a movable part (21), or two moving parts, the movement of which makes it possible to grasp or release a substrate (3).

- the substrates, clips or edges of the substrates that are located towards the outlet store are referred to as "front", while those located to the entrance store are referred to as “back”.

- the term “lateral” refers to the elements lying on either side of the longitudinal axis of the transport path.

- the term “interlayer” refers to grippers gripping a substrate at a level located between the front and the rear of this substrate (thus between the front and rear clamps). It is understood that these designations are conventional and are not limiting.

- the forceps (2) controlled by the computer means grip each substrate (3) in an area near the four corners of the substrate. Nevertheless, depending on the configuration (in particular the control carried out by the computer means), various clamps can grip the substrates in different places, in particular on the front and / or rear edges and / or on the lateral edges.

- the movable portion (21) of each gripper (2) is located vis-à-vis the front of each substrate (3), the front being the printable face of the substrates (3) located vis-à-vis the to the print heads.

- These embodiments generally make it possible to facilitate the release of the substrates, in particular when the clamps move away from the substrate in the direction of the back side when they have released the substrate (for example in the case of a substrate). closed circuit conveyor).

- the movable portion (21) of the clamps is located vis-à-vis the back of each substrate (3) convoy. This arrangement makes it possible to limit the risks of contact of the moving part with the print heads.

- the position of the printheads is generally adjustable at least in the direction of the height (perpendicular to the plane of the transport path), which makes it possible to avoid any contact between the movable part (21) of the clamps. (2) and the print heads.

- This adjustable height is particularly advantageous in the embodiments where the moving part is on the front side and in the modes where the moving parts are both the front side and the back side.

- the opening / closing system (22) of the clamps is for example controlled by an electromagnet, or a system of rods.

- the substrate transport system includes guide means (1) for the grippers (2) disposed along the entire length of the transport path of the substrates (3).

- guide means can be referred to as means for moving motorized grippers, but here the guide designation is preferred, in particular because the grippers may comprise a motor or only a passive motorization part.

- these guide means (1) of the clamps are guides, rails or slides, arranged along the substrate transport path (3).

- the guiding means forms a closed circuit of which a "go" part forms the transport path and a "return” portion forms a return path of the clamps to the input magazine.

- each displacement guide (1) forms a closed circuit that may be, for example, oblong, each guide (1) being in a plane parallel to the plane of the substrates (ie, of the transport path). In alternative embodiments, each guide is in a plane perpendicular to the plane of the substrates (3).

- the substrate transport system (3) comprises two guides (1) comprising a plurality of clamps (2), each guide (1) being disposed on either side of the substrate transport path (3).

- the substrate transport system may comprise a plurality of guides (1) arranged in pairs, on either side of the transport path, the distance between the guides (1) of each pair being different to allow adaptation of the substrate transport system (3) to substrates (3) of different size, in particular of variable width.

- the substrate transport system (3) comprises two guides (1) arranged on either side of the substrate transport path (2), whose transverse spacing is variable and controlled by the computing means, the substrate transport system (3) can thus adapt to any substrate size (3).

- the substrate transport system (3) comprises two guides (1) arranged on either side of the substrate transport path (3), whose transverse spacing is variable and controlled by computer means, the first guide (1) comprising at least one clamp (200) for gripping at least a front portion of a substrate (3), the second guide (1) comprising at least one clamp (210) for gripping at least a rear portion of a same substrate (3).

- the present application defines front gripping means and rear gripping means.

- front clamp (200) and at least one rear clamp (210) because, as for example represented on the figure 5 it is possible to have a pair of front grippers (200) and a pair of rear grippers (210), but it is possible to have only one front gripper and one rear gripper.

- front gripping means gripping at least one part situated at the front and secondly to rear gripping means gripping at least one part situated at the rear (which it is a front / rear edge or a side edge located at the front / rear).

- the front and rear gripping means can in fact each grab a substrate, respectively front and rear, that is to say a first substrate (called “before”) presenting itself first on the transport path and a second substrate (called “back”) which follows the first and may have a size different from the first.

- a single front gripper grasps a first substrate, said before, for example at its front edge or a side edge, while a single rear gripper grasps a second substrate, said back, for example at the level of its front edge or side edge. It is possible to also capture each of the front and rear substrates by at least two grippers which together form one of the front or rear gripping means,

- the substrate transport system (3) comprises means for detecting the speed and / or the position of the grippers (2) along the transport path, said detection means being controlled by the means computer (eg included in the printing machine).

- each clamp (2) may comprise a position sensor and / or a speed sensor connected to the computer means.

- said speed and / or position sensors are integrated with the motorization means, said motorization means being controlled by the computer means, and allowing the clamps (2) to move along the guides (1). ), themselves arranged along the transport path.

- the substrate transport system (3) includes substrate detecting means (generally for detecting the leading edge) when the latter enter the transport path, for example as soon as they leave the store. input.

- These means of detection, controlled by the computer means are for example and without limitation sensors included in at least one input store (30).

- this sensor is an optical encoder or an optical ruler.

- These detection means can detect, for example, the speed and / or the position of the substrates. Detection of the front edge may be sufficient insofar as the computer means know the speed of the substrates at the output of the input store, but it will also be possible to detect the speed to optimize the exploitation of this information by the computer means.

- the substrate transport system is therefore adapted, in certain embodiments, to detect the speed of the substrates (3) and to allow the clamps (2) moving along the guides (1) to grasp each substrate in such a way that to move it along the transport path oriented along the longitudinal axis.

- the substrate transport system (3) is also configured to tension the substrates (3), the tensioning force being applied by the grippers (2) holding the substrate at least along the longitudinal axis , so as to facilitate their transport and to increase the printing accuracy.

- the clamps (2) comprise a device for applying in a controlled manner a transverse voltage (ie, perpendicular to the longitudinal axis of the transport path) to the substrate, for example at the level of the transmission system. opening / closing (22) to apply the tension at the time of closure of the clamps.

- a transverse tensioning device may for example and without limitation include transversely extending suction pads just before closing said clamps (2) on the substrate (3).

- the applied voltage is parameterized using computer means as a function of the elasticity of the substrate and its width.

- a longitudinal tension ie, parallel to the longitudinal axis of the transport path

- a longitudinal tension is applied to the substrate, as detailed below.

- the substrate transport system (3) comprises at least one guide (1) on which a plurality of gripping means (2) and at least one drive means for moving the gripping means (2) (or grippers) are installed.

- the gripping means in particular front and rear, may in fact comprise a single gripper, to grasp the substrates on a single edge.

- the substrates are preferably grasped by their front edge, but it is also possible to seize them by a lateral edge, in particular in the case of sufficiently rigid substrates (possibly with respect to their size) in order to be required of the so.

- the movement of the grippers (2) is controlled in pairs, each of the grippers of each pair being generally disposed at the same level along the longitudinal axis (since the substrates are generally rectangular).

- each clamp (2) is connected to the other clamp of the pair located on the other side of the longitudinal axis of the transport path of the substrates (3).

- the substrate transport system (3) is adapted to capture each substrate so as to tension and / or move substrates (3) of variable sizes (in particular of variable length) along the transport path.

- the transport system comprises at least one motorization means (for example controlled by the computer means, in particular according to the substrates to be printed) ensuring a displacement of the gripping means (2) along the guide means (1). , with an independent movement between at least the front gripping means (2) and the rear gripping means (2).

- the front and rear gripping means each grip a substrate, respectively front and rear, as explained above (by a single clamp each for example), the substrates thus held, without longitudinal tension, can be moved in the machine of printing and the independent movement of the front and rear gripping means makes it possible to move substrates of variable sizes (which is therefore an example of the alternative of moving, without necessarily straining, substrates of variable sizes).

- said at least one motorization means comprises motor means equipping the gripping means (2).

- a motor can equip the clamps (2), individually or in pairs, to move the clamps along the guide means.

- each gripping means (2) comprises at least one motor means ensuring its displacement along the guide means (1).

- said at least one motorization means comprises at least one passive part equipping the gripping means (2) and at least one active part equipping the guiding means (1).

- the passive part integrated in the clamps allows the displacement of the latter, for example controlled individually or in pairs, on the guide means which comprise the active part or, possibly, which are parallel to the active part.

- said active portion of the motorization means comprises at least one linear motor.

- said at least one linear motor is installed on at least one rail parallel to the guide means (1).

- the transport system comprises at least two guiding means (1) on which the gripping means (2) moves.

- the transport system comprises pairs of gripping means (2), each comprising two gripping means (2) located on the same side, front or rear, of the same substrate, the displacement of a pair of gripping means (2) being provided by the same motorization means, along at least one guide means (1).

- the substrate transport system (3) includes gripper motor means (2).

- the motorization of the clamps (2) is achieved by linear motors.

- two clips (2), whose coordinates along the longitudinal axis are substantially the same, and which are installed on guides (1) located on either side of the transport path, are connected to the same linear motor. It is obvious, in order not to subject the substrates (3) to shear forces that could induce their deformation or tearing, that the speed of the grippers (2) having gripped the same substrate (3) is synchronized.

- the linear motors are installed on at least one rail parallel to the guides (1) on which the clamps (2) are installed. In some embodiments, the linear motors are integrated with the guides (1). For example and without limitation, only the passive part of the linear motor is associated with at least one clamp (2), the active part being installed on each guide (1) or on a rail parallel to the guides (1), following the embodiments.

- a substrate support (3) adjustable in position along an axis perpendicular to the substrate (3) so as to optimize the distance of the substrate (3) to the printing heads of the machine from printing, is integrated within the printing machine between the shops input (30) and output (31). For example and without limitation a sole disposed along the transport path between the inlet (30) and outlet (31).

- the substrate support (3) is adjustable in a plane perpendicular to the substrates (3).

- the substrate support has a slightly curved profile so as to accentuate the longitudinal tensioning of the substrates (3) in a convoy.

- the substrate support (3) comprises a plurality of openings, for example and without limitation cavities, so as to avoid the lifting of the moving substrates along the transport path of the aerodynamic effects, well known to those skilled in the art such as the phenomenon of lubrication.

- the substrate support in order to adapt to the different widths of substrates used, is transversely adjustable,

- the computer means control the opening and closing of the clamps (2), evaluate the speed and / or the position of the moving elements, and finally deliver the control and control signals of the motorization means (for example the linear motor or motors).

- the motorization means for example the linear motor or motors.

- Another object of the invention is to propose a method of setting and transporting substrates (3) along a transport path, implemented by various embodiments of the substrate transport system (3). previously described.

- the different successive stages characterizing this process and its possible variants according to various embodiments will now be described, with reference to Figures 1 to 5 illustratively and non-limitatively.

- the printable substrate (3) passes successively through all the stations constituting the printing machine, from the input magazine (30) to the reception of the substrates in the output magazine (31).

- the machine comprises only one printing station, preferably with a drying station, or several printing stations or customization known per se.

- the computer means control the opening and closing of the gripping means (2), evaluate the moving speed of the movable elements, and deliver the control and control signals of the motorization means (for example the linear motors).

- the clamps (2) can grasp the substrates by the side edges.

- the closing steps of the clamps will preferably take place on the lateral edges of the substrates.

- the transverse distance between two guide means (1) located on either side of the longitudinal axis of the transport path is variable.

- the method may therefore comprise at least one step of adjusting this distance between the guide means, for example depending on the size of the substrates on the transport path.

- the method comprises a transverse tensioning step of the substrate (3), performed by means of transverse tension included in the gripping means (2) and controlled by the computer means. This step is generally carried out during or after the closure of the gripping means (2).

- the invention allows a longitudinal tensioning of the substrates, and this, advantageously, regardless of their size.

- the step of tensioning the substrate (3) between two consecutive gripping means (2) is performed by the computer means such that the motorization means or means associated with the gripping means (2) located furthest back from the direction of movement of the substrate (3) exert a force directed in the direction opposite to the direction of movement of the substrate (3), the intensity of the force being parameterized according to the physical characteristics of the substrate (3).

- the substrate transport system (3) comprises interposing gripping means located between the front and rear gripping means.

- the method comprises a repetition, for each of these intermediate gripping means, of steps (d, d ", e, g and g ') relating to the rear gripping means, in particular in certain modes.

- the substrate transport system comprises n pairs of gripping means (2) for each of the transported substrates, n being greater than or equal to 2, the pairs comprising at least one front pair and one back pair, and possibly n

- n being greater than or equal to 2

- the pairs comprising at least one front pair and one back pair, and possibly n

- the position at a given instant and the speed of said substrate (3) are measured by means of a sensor, for example installed within an input store (30), said sensor being able for example and without limitation an optical encoder detecting the transverse edge before substrates (30) emerging from a magazine (30), the front term being defined with respect to the direction of movement of the substrates (3).

- This positron and speed information is sent to the computing means which in response controls the signal actuating at least one linear motor.

- the linear motor will thus allow the movement of a first pair of clamps (2), said clamps being located on either side of the transport path of the substrates (3) and having substantially equal longitudinal coordinates, in order to position said pair of clamps (2) in an area near an input magazine (30), said area being called an entry zone (ZE).

- ZE entry zone

- a portion of the substrate (3) is considered to be in the input zone (ZE) as long as less than two pairs of grippers (2) have grasped the longitudinal edges of said substrate portion ( 3). In this input area, no printing is planned.

- the first pair of pincers (2) positioned in the preceding step adopts a synchronized movement at a speed adapted to that of the substrate (3) leaving the input magazine (30), positioning in an area of the longitudinal edge near the front portion of the substrate (3).

- each clamp (2) of the first pair grips a front corner of the substrate (3).

- the positioning and the speed of the pair of clamps (2) are adapted according to the information of speed and position of the substrate (3) recorded by the computer means. Said computer means exploit this speed and position information of the substrate (3) to control the speeds and the synchronization of the clamps (2) as a function of the position of the substrate along the transport path.

- the speed of the first pair of clips (2) synchronizes with the substrate speed (3) and is positioned at the front corners of said substrate (3). In other embodiments, the speed of the substrate (3) once output from the input store is zero, the motorization of the first pair of clamps (2) positioning the latter at the front corners of the substrate, before stop.

- the opening / closing system (22) of each clamp (2) of the first pair is actuated by the computer means. This results in the closing of the first pair of pliers (2) on the longitudinal edges of the substrate (3), said substrate now being driven by the clamps (2).

- a second pair of clamps (2) each clamp being located on either side of the transport path and having substantially equal longitudinal coordinates, is positioned in the input zone ( ZE) by actuation of the linear motor by computer means.

- the speed of the second pair of clamps (2) is then adapted to the speed of the first pair of clamps (2), the second pair of clamps (2) being positioned in an area near the longitudinal edges of said substrate (3) , excluding at least the front corners, so that the opening / closing mechanism (22) actuates the moving parts (21) said grippers (2) so as to grip the substrate (3) on the longitudinal edges of the substrate (3). From the moment when at least two pairs of clamps (2) have gripped the substrate (3) so as to ensure the convoy, the substrate (3) enters the printing zone (ZI), and the substrate portions (3) included between the clamps (2) can be subjected to printing any pattern.

- the substrate portion (3) between the two pairs of clamps (2) having gripped said substrate (3) is mechanically tensioned.

- this step of tensioning the substrate (3) between two consecutive pairs of clamps (2) is performed as follows: the computer means sends a signal to the engine of the pair of clamps (2) located the furthest back from the direction of movement of the substrate (3), so that a decrease in the speed noted ⁇ v is applied to the (x) motor (s) of the pair of the forceps (2) the rearmost .

- the speed of the two pairs of clamps (2) is synchronized again by a signal sent by the computer means to the motors of said pairs of clamps (2).

- the step of tensioning the substrate between two consecutive pairs of clamps (2) is performed in the following manner: the computer means send a signal to the motor (s) of the pair of tongs (2) located furthest from the direction of movement of the substrate (3), so that the motor (s) of said pair of tongs (2) exert a longitudinal force directed in the direction opposed to the direction of displacement of the substrate (3), the intensity of the force being parameterized using the computer means according to the physical characteristics of the substrate (3).

- force sensors included in the clamps (2) can measure the voltage force existing at the gripping area of the substrate (2). So when the force measured reaches the threshold defined for the substrate (3) in question, the computer means send to the motors ensuring the movement of the clamps (2) along the guides (1) a speed synchronization signal.

- the fourth and fifth steps (d and e) are repeated for the n-2 pairs of clamps (2) remaining.

- the pairs of clamps (2) are equidistant, and the last pair of clamps (2), located furthest back from the direction of movement of the substrate (3), is positioned in an area of the longitudinal edge of the substrate (3) close to the rear part of the substrate (3).

- the last pair of clamps (2) captures the rear corners of the substrate (3).

- the convoy and the tensioning of the substrate (3) are thus ensured by the n pairs of clamps (2) having grasped the longitudinal edges of said substrate (3) and motorized on the guides (1) arranged on either side of the transport way.

- the computer means send a signal to the system of opening / closing (22) of the first pair of forceps (2), located furthest forward with respect to the direction of movement of the substrate (3), so that said opening / closing system (22) actuates the movement of the mobile part (21) of the clamps (2) of the first pair, thus releasing the substrate (3), for example and without limitation at the front corners.

- This part of the substrate (3), between the freed front transverse edge and the next pair of clamps (2) still gripping the substrate, is now located in an area called exit zone (ZS).

- Part of the substrate (3) is in an exit zone (ZS) when there is a maximum of a pair of clamps (2) gripping the substrate portion (3) at the longitudinal edges.

- this output area (ZS) no printing is provided.

- the motor controlling the latter pair slowed down until said pair of clamps (2) stop in an area close to an outlet magazine (31).

- the computer means send, after a time t 1 depending on the speed and / or the length of the substrate (3), a signal to the opening / closing system (22) of the pair of pliers (2) located just behind the first pair of forceps (2) located furthest forward, so that said opening / closing system (22) actuates the movement of the movable part (21) of the tongs (2) of the second pair.

- the computer means then send a signal to the motor (s) of the second pair of clamps (2) so that the latter slows down, thus releasing the substrate (3).

- This eighth step is repeated for the following n-2 pairs of clamps (2), up to the last pair situated furthest behind the substrate (3) with respect to the direction of movement, for example and in a nonlimiting manner at the rear corners of the substrate (3).

- the computer means send to the motors n pairs of clamps (2) a return signal clamps (2) in a storage area of the guides (1), near a store area input (30), the motors stopping when the position detecting means detect that the clamps (2) are present in this storage area.

- the method of tensioning and transporting substrates is applicable to a substrate transport system comprising guides (1) forming closed circuits.

- the steps g to i described above are replaced by the following steps.

- a seventh alternative step when the substrate (3) in convoy through the guides (1) and the clamps (2) arrive near an outlet store (31), the computer means send a signal to the system opening / closing (22) of the first pair of grippers (2), located most before the direction of movement of the substrate (3), so that said opening / closing system (22) actuates the displacement of the movable portion (21) of the tongs (2) of the first pair, thereby releasing the substrate ( 3), for example and without limitation at the front corners.

- This part of the substrate, between the freed front transverse edge and the next pair of gripper still grasping the substrate (3), is now located in the exit zone (ZS).

- the motor controlling the latter accelerates the pair of clamps (2), so that the pair of clamps (2) continues its movement along the guides (1). and returns to a storage area near an input store (30).

- the guides (1) are in a plane parallel to the plane of the substrate (3), then the clamps deviate from the substrate (3) in a plane parallel to said substrate (3), just after the tongs (2) have released the substrate.

- the computing means send at the end of a time t 2 depending on the speed and / or the length of the substrate (3), a signal to the opening / closing system (22) of the pair of clamps (2) located just behind the first pair of forceps (2) located furthest forward, so that said opening / closing system (22) actuates the movement of the movable part of the clamps (2) of the second pair.

- the computer means then sends a signal to the motor (s) of the second pair of clamps (2) so that the latter slows down, thus releasing the substrate (3), then an acceleration signal from the pair of clamps ( 2) is sent to the motors via the computer means, so that said pair of clamps (2) continues its movement along the guides (1) and returns to a storage area near an input store (30). ).

- the first six steps of the method (a-f) are replaced by the following steps.

- n pairs of clamps (2) are positioned in the entry zone (ZE) along the guides, the clamps (2) of the same pair being installed on each side and another of the transport path, the clamps (2) being positioned following detection by the detection means of the speed and the position of the substrate (3) leaving an input magazine (30), for example and of non-limiting way the detection of the front transverse edge of the substrate (3).

- the n pairs of clamps (2) positioned in the preceding step adopt a synchronized movement at a speed adapted to that of the substrate (3) coming out of the input magazine (30).

- the positioning and the speed of the pairs of clamps (2) are adapted according to the information of speed and position of the substrate (3) recorded by the computer means.

- Said computer means exploit this speed and position information of the substrate (3) to control the speeds and the synchronization of the clamps (2) as a function of the position of the substrate (3) along the transport path.

- the speed of the substrate (3) once output from the input store is zero, the motorization of the n pairs of clamps (2) adapting accordingly.

- n-1 substrate parts (3) between the n pairs of clamps (2) are mechanically tensioned.

- each pair of clamps (2) is substituted by a single clamp (2) adapted to grip the substrate (3), by example over all or part of the width of the lateral edge of the substrate (3).

- the method of transporting and tensioning the substrate (3) can be carried out using two clamps (2) per substrate (3), each gripping a lateral edge of the substrate.

- the positioning of the clamps (2), the adaptation of the speed of the clamps (2) to that of the substrate (3), the gripping of the lateral edges of the substrate (3), the tensioning of the substrate (3), the release of the substrate (3) and the return of the clamps (2) in the storage area can then be performed according to the method described above.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Ink Jet (AREA)

- Feeding Of Articles By Means Other Than Belts Or Rollers (AREA)

- Handling Of Sheets (AREA)

- Supply, Installation And Extraction Of Printed Sheets Or Plates (AREA)

Description

- La présente invention se rapporte au domaine de l'impression, en particulier sans contact avec les substrats, et plus particulièrement à un dispositif et un procédé permettant de transporter des substrats imprimables sur l'ensemble des postes de travail compris dans une machine d'impression, le transport des substrats étant réalisé de manière à permettre leur impression dans des conditions optimales.

- Il est connu de l'art antérieur, des transports de substrats imprimables réalisés par des courroies d'aspiration, qui ont pour fonction de maintenir et tendre un substrat contre lesdites courroies en déplacement. Ce type de solution, bien connue de l'homme du métier, présente néanmoins quelques inconvénients. En particulier, ce type de dispositif, occasionnant des mouvements d'air et des gradients de pression, peut provoquer la déformation des substrats si ces derniers sont de taille importante. La précision de l'impression s'en trouvera donc affectée. D'autre part, l'utilisation de ces courroies d'aspiration avec certaines technologies d'impression très répandues, notamment l'impression jet d'encre, peut occasionner une aspiration accidentelle de l'encre présente dans les têtes d'impression et ainsi provoquer le désamorçage des têtes d'impression. Ce genre d'incident nécessite dans le meilleur des cas un réamorçage des têtes, et dans le pire des cas un remplacement des têtes désamorcées, devenues de fait inutilisables si ces dernières sont solidaires du réservoir d'encre.

- Pour palier ces problèmes, notamment permettre le déplacement de substrats de manière précise, il existe dans l'art antérieur des techniques utilisant des cylindres comportant une pluralité de pinces saisissant les substrats par le bord avant par rapport au sens de déplacement du substrat. Adapté à des machines d'impression de type jet d'encre, ce type de solution présente néanmoins plusieurs inconvénients. En effet, ce système nécessite un arrangement de toutes les têtes jet d'encre de façon orbitale autour d'un cylindre de grande dimension. De plus, ce type de système pose le problème de la difficulté du réglage de la position des têtes d'impression. En effet, pour une impression de qualité, l'encre éjectée des têtes d'impression doit former un jet dont la direction est perpendiculaire à la surface du substrat. On comprend dans ce cas que l'utilisation d'un cylindre pour transporter et tendre le substrat, dont la surface n'est par définition pas plane, impose des réglages fastidieux de la position des têtes d'impression. Pour cette même raison, il est difficile d'utiliser des substrats d'épaisseur variable, le changement de substrat imposant un réglage de toutes les têtes d'impression. D'autre part, le pas d'impression, c'est-à-dire la position des pinces sur le cylindre, est fixe, ce qui signifie que la cadence d'impression reste la même quelque soit la taille du substrat.

- Il est également connu de l'art antérieur des systèmes de transport de substrat utilisant des chaines ou convoyeurs sur lesquels sont disposés des pinces pour saisir les substrats et les transporter sur un chemin de transport dont une portion est plane, ce qui résout le problème de l'agencement des têtes d'impression, voir le document

DE102011011396 A1 . Cependant, ce type de solution présente toujours le problème d'un pas d'impression fixe, qui impose une cadence fixe et, dans ce cas, pose le problème supplémentaire de ne pas permettre d'utiliser des substrats de différentes tailles sans arrêter l'impression et procéder à un réglage fastidieux de la position des pinces.DE10047395 montre une machine d'impression comprenant un système de transport de feuilles à pas variable. - La présente invention a pour objet de résoudre au moins un des problèmes de l'art antérieur, tels qu'exposés ci-dessus. L'invention propose un nouveau dispositif et un nouveau procédé permettant de transporter des substrats imprimables de manière précise, adapté à des substrats de divers types, tailles et épaisseurs. En particulier, l'invention permet de réaliser des impressions à pas variable. En outre, l'invention est adaptée aux machines d'impression sans contact avec le substrat, comme les machines d'impression jet d'encre.

- A cet effet, l'invention concerne une machine d'impression comprenant un système de transport de substrats telle que définie dans la revendication 1. D'autres particularités et avantages du système de transport de substrats sont détaillés dans la présente demande. Un objectif supplémentaire de l'invention est de proposer un procédé de transport et de mise en tension de substrats imprimables.

- A cet effet, l'invention concerne un procédé de mise en tension et de transport de substrats le long d'un chemin de transport, mis en oeuvre par un système de transport de substrats selon l'invention, telle que défini dans la revendication 22. D'autres particularité et avantages du procédé de mise en tension et de transport de substrats sont détaillés dans la présente demande.

- L'invention, avec ses caractéristiques et avantages, ressortira plus clairement à la lecture de la description faite en référence aux dessins annexés dans lesquels :

- La

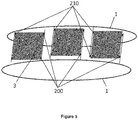

figure 1 illustre de manière schématique une vue tridimensionnelle du système de transport de substrats selon certains modes de réalisation. - La

figure 2 illustre de manière schématique un premier mode de réalisation de l'invention. - La

figure 3 illustre de manière schématique un deuxième mode de réalisation de l'invention. - La

figure 4a illustre une paire de moyen de préhension en position ouverte, la partie mobile assurant l'ouverture étant en vis-à-vis du verso du substrat, le recto étant la face imprimable en vis-à-vis des têtes d'impression. - La

figure 4b illustre une paire de moyen de préhension en position fermée, la partie mobile assurant l'ouverture étant en vis-à-vis du verso du substrat, le recto étant la face imprimable en vis-à-vis des têtes d'impression. - La

figure 4c illustre une paire de moyens de préhension maintenant un substrat par ses bords latéraux. - La

figure 5 illustre de manière schématique un troisième mode de réalisation de l'invention. - La présente invention concerne un dispositif ou système (les deux termes étant ici utilisés indifféremment) de transport de substrats, ainsi qu'un procédé de transport et de mise en tension de substrats. Le système de transport de substrats est décrit ci-dessous en référence aux figures, mais il est clair que les figures et les exemples fournis dans la présente demande sont illustratifs et non limitatifs. Ledit système de transport de substrats est compris dans une machine d'impression, par exemple et de façon non limitative une machine d'impression jet d'encre. La machine est contrôlée par des moyens informatiques qui commandent notamment les différents postes de travail, en contrôlant, d'après des paramètres de configuration (dépendant notamment des substrats), leurs dispositifs, systèmes ou moyens (motorisation, préhension, guidage, détection). Les moyens informatiques peuvent également collecter les informations de différents moyens de détection (capteurs par exemple) pour coordonner les opérations des divers postes, dispositifs, systèmes et moyens de la machine. Ces moyens informatiques n'ont pas à être détaillés dans la présente demande et ils pourront par exemple être intégrés à la machine ou déportés dans un dispositif ou système séparé. Les capteurs donnent par exemple, des informations de positions des substrats, des informations de configurations des substrats (3) et/ou des informations de validation suite à une opération correctement effectuée ou non. Certaines informations nécessaires à la mise en oeuvre de l'invention peuvent également être enregistrées au préalable dans les moyens informatiques (par exemple via une saisie sur une interface par un opérateur). De telles informations peuvent par exemple concerner la taille des substrats ou leur épaisseur, mais il est généralement préféré que des capteurs mesurent ou vérifient de telles informations. Les substrats (3) en attente d'impression sont généralement, de façon connue en soi, placés dans au moins un magasin d'entrée (30) ayant une capacité définie en fonction de la nature du substrat (3) et des besoins pour l'impression. Dans un exemple de réalisation, un magasin d'entrée (30) est prévu pour accepter plusieurs milliers de substrats (3) de nature, d'épaisseur et de dimension variable (par exemple et de façon non limitative d'un format carte de crédit jusqu'au format A0). Une fois le processus d'impression terminé, les substrats (3) sont stockés dans au moins un magasin de sortie (31) ayant généralement la même capacité qu'un magasin d'entrée. Un dispositif de saisie des substrats (3) permet de sortir les substrats (3) du magasin d'entrée (30) et de les disposer sur des moyens d'entraînement, par exemple le système de transport des substrats dont les caractéristiques seront détaillées plus loin dans la description, pour les déplacer le long d'une chaîne de travail comportant généralement plusieurs postes de travail, par exemple et de façon non limitative au moins un poste d'impression comprenant une pluralité de têtes d'impression jet d'encre contrôlées par les moyens informatiques, suivi d'un poste de séchage. En général, des contrôles sont également effectués afin de détecter la présence d'un substrat (3) unique à chaque poste du convoyeur. La machine d'impression permet de réaliser des impressions d'un substrat à l'autre avec un pas variable, grâce au système de transport, comme détaillé ci-après. Cela signifie que la machine d'impression est en mesure d'adapter l'utilisation des têtes d'impression et la vitesse de transport des substrats (3) en fonction de la taille des substrats (3), par exemple grâce à des capteurs installés sur la machine d'impression. Dans certains modes de réalisation, la machine d'impression est équipée d'un dispositif de retournement des substrats (3), autorisant l'impression recto-verso desdits substrats.

- Dans certains modes de réalisation, et en référence illustrative et non limitative aux

figures 4a à 4c , le système de transport de substrats (3) comprend des moyens de préhension (2) mobiles, se déplaçant le long d'un chemin de transport orienté selon un axe longitudinal, par exemple entre un magasin d'entrée (30) fournissant des substrats (3) imprimables et un magasin de sortie (31) recevant les substrats (3) imprimés. Le chemin de transport est défini par le plan dans lequel se déplacent les substrats et orienté selon l'axe longitudinal. Par exemple, les substrats (3) peuvent être vierges, ou comporter des motifs déjà imprimés. Dans certains modes de réalisation, ces moyens de préhension (2) sont des pinces, terme que l'on utilisera dans la suite de la description de manière illustrative et non limitative pour désigner les moyens de préhension (2) d'une manière générale. Chaque pince (2) comprend un système d'ouverture/fermeture (22) permettant de saisir ou de libérer les substrats en convoi le long du chemin de transport (ou chemin d'impression). Ce système d'ouverture/fermeture (22) est contrôlé (23) par les moyens informatiques. Chaque pince comprend une partie fixe (20) et une partie mobile (21), ou deux parties mobiles, dont le mouvement permet de saisir ou de libérer un substrat (3). - Dans la présente description, les substrats, les pinces ou les bords des substrats qui sont situés vers le magasin de sortie sont désignés par le terme « avant », tandis que ceux situés vers le magasin d'entrée sont désignés par le terme « arrière », en référence au sens de déplacement des substrats dans la machine d'impression. D'autre part, on désigne par le terme « latéral », les éléments se trouvant de part et d'autre de l'axe longitudinal du chemin de transport. Enfin, on désigne par le terme « intercalaire » les pinces saisissant un substrat à un niveau situé entre l'avant et l'arrière de ce substrat (donc entre les pinces avant et arrière). On comprend que ces désignations sont conventionnelles et ne sont pas limitatives. Dans certains modes de réalisation, les pinces (2) contrôlées par les moyens informatiques saisissent chaque substrat (3) dans une zone proche des quatre coins du substrat. Néanmoins, selon la configuration (notamment le contrôle effectué par les moyens informatiques), diverses pinces peuvent saisir les substrats en différents endroits, notamment sur les bords avant et/ou arrière et/ou sur les bords latéraux.

- Dans certains modes de réalisation, la partie mobile (21) de chaque pince (2) est située en vis-à-vis du recto de chaque substrat (3), le recto étant la face imprimable des substrats (3) située en vis-à-vis des têtes d'impression. Ces modes de réalisation permettent en général de faciliter la libération des substrats, notamment lorsque les pinces s'éloignent du substrat en direction de la face verso lorsqu'elles ont libéré le substrat (par exemple dans le cas d'un convoyeur en circuit fermé). Dans d'autres modes de réalisation, généralement préférés, la partie mobile (21) des pinces est située en vis-à-vis du verso de chaque substrat (3) en convoi. Cet arrangement permet de limiter les risques de contact de la partie mobile avec les têtes d'impression. D'autre part, la position des têtes d'impression est généralement réglable au moins dans le sens de la hauteur (perpendiculairement au plan du chemin de transport), ce qui permet d'éviter tout contact entre la partie mobile (21) des pinces (2) et les têtes d'impression. Cette hauteur réglable est particulièrement avantageuse dans les modes de réalisation où la partie mobile est du côté recto et dans les modes où les parties mobiles sont à la fois du côté recto et du côté verso. Enfin, le système d'ouverture/fermeture (22) des pinces est par exemple contrôlé par un électroaimant, ou un système de tringles.

- Dans certains modes de réalisation, le système de transport de substrats comprend des moyens de guidage (1) des pinces (2), disposés sur toute la longueur du chemin de transport des substrats (3). Par abus de langage, on peut désigner de tels moyens de guidage sous le terme de moyens de déplacement de pinces motorisés, mais on préfère ici la désignation de guidage, notamment parce que les pinces peuvent comporter une motorisation ou seulement une partie passive de motorisation. Par exemple et de façon non limitative, ces moyens de guidage (1) des pinces sont des guides, des rails ou glissières, disposés le long du chemin de transport des substrats (3). Dans certains modes de réalisation, les moyens de guidage forment un circuit fermé dont une partie « aller » forme le chemin de transport et une partie « retour » forme un chemin de retour des pinces vers le magasin d'entrée. Le terme « guide » est utilisé dans la présente description pour désigner les moyens de guidage (1) de manière illustrative et non limitative. Dans certains modes de réalisation chaque guide (1) de déplacement forme un circuit fermé pouvant être par exemple de forme oblongue, chaque guide (1) étant dans un plan parallèle au plan des substrats (i.e., du chemin de transport). Dans des modes de réalisation alternatifs, chaque guide est dans un plan perpendiculaire au plan des substrats (3).

- Dans certains modes de réalisation préférentiels, le système de transport des substrats (3) comprend deux guides (1) comprenant une pluralité de pinces (2), chaque guide (1) étant disposé de part et d'autre du chemin de transport des substrats (3). Dans certains de ces modes de réalisation, le système de transport de substrats peut comporter une pluralité de guides (1) disposés en paire, de part et d'autre du chemin de transport, la distance entre les guides (1) de chaque paire étant différente pour permettre une adaptation du système de transport de substrats (3) à des substrats (3) de taille différente, en particulier de largeur variable. Dans certains modes de réalisation préférentiels, le système de transport de substrats (3) comprend deux guides (1) disposés de part et d'autre du chemin de transport des substrats (2), dont l'écartement transversal est variable et contrôlé par les moyens informatiques, le système de transport de substrats (3) pouvant ainsi s'adapter à toute taille de substrat (3). Dans certains modes de réalisation, dont un exemple non limitatif est illustré de manière schématique sur la

figure 5 , le système de transport de substrats (3) comprend deux guides (1) disposés de part et d'autre du chemin de transport des substrats (3), dont l'écartement transversal est variable et contrôlé par les moyens informatiques, le premier guide (1) comprenant au moins une pince (200) destinée à saisir au moins une portion avant d'un substrat (3), le second guide (1) comprenant au moins une pince (210) destinée à saisir au moins une portion arrière d'un même substrat (3). - La présente demande définit des moyens de préhension avant et des moyens de préhension arrière. On parle ici d'au moins une pince avant (200) et au moins une pince arrière (210) car, comme par exemple représenté sur la

figure 5 , il est possible d'avoir une paire de pinces (200) avant et une paire de pinces arrière (210), mais il est possible de n'avoir qu'une pince avant et qu'une pince arrière. De plus, on parle ici de partie ou portions avant et arrière du substrat (ou partie située à l'avant ou à l'arrière) car il est possible de saisir un bord avant et un bord arrière comme par exemple sur lafigure 5 , mais il est possible de saisir une partie ou portion des bords latéraux située près de l'avant du substrat et une partie ou portion des bords latéraux située près de l'arrière du substrat (on saisit en général les deux bords latéraux plutôt qu'un seul bord latéral, selon la rigidité du substrat). On réfère donc, d'une part, à des moyens de préhension avant saisissant au moins une partie située à l'avant et, d'autre part, à des moyens de préhension arrière saisissant au moins une partie située à l'arrière (qu'il s'agisse d'un bord avant/arrière ou un bord latéral situé à l'avant/l'arrière). D'autre part, les moyens de préhension avant et arrière peuvent en fait saisir chacun un substrat, respectivement avant et arrière, c'est-à-dire un premier substrat (dit « avant ») se présentant en premier sur le chemin de transport et un second substrat (dit « arrière ») qui suit le premier et peut avoir une taille différente du premier. Par exemple, une seule pince avant saisit un premier substrat, dit avant, par exemple au niveau de son bord avant ou d'un bord latéral, tandis qu'une seule pince arrière saisit un second substrat, dit arrière, par exemple au niveau de son bord avant ou d'un bord latéral. Il est possible de saisir également chacun des substrats avant et arrière par au moins deux pinces qui forment ensemble un des moyens de préhension avant ou arrière, - Dans certains modes de réalisation, le système de transport des substrats (3) comprend des moyens de détection de la vitesse et/ou de la position des pinces (2) le long du chemin de transport, lesdits moyens de détection étant contrôlés par les moyens informatiques (par exemple compris dans la machine d'impression). Par exemple et de façon non limitative, chaque pince (2) peut comprendre un capteur de position et/ou un capteur de vitesse relié(s) aux moyens informatiques. Dans des modes de réalisation préférentiels, lesdits capteurs de vitesse et/ou de position sont intégrés aux moyens de motorisation, lesdits moyens de motorisation étant contrôlés par les moyens informatiques, et permettant aux pinces (2) de se mouvoir le long des guides (1), eux-mêmes disposés le long du chemin de transport.

- Dans certains modes de réalisation, le système de transport des substrats (3) comprend des moyens de détection des substrats (généralement pour la détection du bord avant) lorsque ces derniers entrent sur le chemin de transport, par exemple dès qu'ils sortent du magasin d'entrée. Ces moyens de détection, contrôlés par les moyens informatiques, sont par exemple et de façon non limitative des capteurs compris dans au moins un magasin d'entrée (30). Par exemple et de façon non limitative, ce capteur est un codeur optique ou une règle optique. Ces moyens de détection peuvent détecter par exemple la vitesse et/ou la position des substrats. La détection du bord avant peut suffire dans la mesure où les moyens informatiques connaissent la vitesse des substrats en sortie du magasin d'entrée, mais on pourra également détecter la vitesse pour optimiser l'exploitation de ces informations par les moyens informatiques. Ainsi, le système de transport de substrats est donc adapté, dans certains modes de réalisation, pour détecter la vitesse des substrats (3) et permettre aux pinces (2) se déplaçant le long des guides (1), de saisir chaque substrat de manière à le déplacer le long du chemin de transport orienté selon l'axe longitudinal.

- Dans certains modes de réalisation, le système de transport de substrats (3) est également configuré pour mettre en tension les substrats (3), la force de tension étant appliquée par les pinces (2) retenant le substrat au moins suivant l'axe longitudinal, de manière à faciliter leur transport et à augmenter la précision d'impression. Par exemple et de façon non limitative, les pinces (2) comportent un dispositif permettant d'appliquer de façon contrôlée une tension transversale (i.e., perpendiculairement à l'axe longitudinal du chemin de transport) au substrat, par exemple au niveau du système d'ouverture/fermeture (22) pour appliquer la tension au moment de la fermeture des pinces. Un tel dispositif de mise en tension transversale peut par exemple et de façon non limitative comporter des patins aspirants s'écartant transversalement juste avant la fermeture desdites pinces (2) sur le substrat (3). La tension appliquée est paramétrée à l'aide des moyens informatiques en fonction de l'élasticité du substrat et de sa largeur. Dans certains modes de réalisation non exclusifs de ceux à tension transversale ci-dessus, une tension longitudinale (i.e., parallèlement à l'axe longitudinal du chemin de transport) est appliquée au substrat, comme détaillé ci-après.

- Le système de transport des substrats (3) comprend au moins un guide (1) sur lequel est installée une pluralité des moyens de préhension (2) et au moins un moyen de motorisation pour le déplacement des moyens de préhension (2) (ou pinces). Comme mentionné plus haut, les moyens de préhension, notamment avant et arrière, peuvent comporter en fait une seule pince, pour saisir les substrats sur un seul bord. Dans ce cas, on saisit de préférence les substrats par leur bord avant, mais il est également possible éventuellement de les saisir par un bord latéral, notamment dans le cas de substrats suffisamment rigides (éventuellement par rapport à leur taille) pour être tenus de la sorte. Dans certains modes de réalisation, le déplacement des pinces (2) est contrôlé par paires, chacune des pinces de chaque paire étant généralement disposée au même niveau le long de l'axe longitudinal (puisque les substrats sont généralement rectangulaires). Dans certains de ces modes de réalisation, les pinces sont indépendantes mais leur déplacement est synchronisé par paire. Dans d'autres modes de réalisation, chaque pince (2) étant reliée à l'autre pince de la paire située de l'autre côté de l'axe longitudinal du chemin de transport des substrats (3). De préférence, le système de transport de substrats (3) est adapté pour saisir chaque substrat de manière à tendre et/ou déplacer des substrats (3) de tailles variables (notamment de longueur variable) le long du chemin de transport. En effet, le système de transport comporte au moins un moyen de motorisation (par exemple contrôlé par les moyens informatiques, notamment en fonction des substrats à imprimer) assurant un déplacement des moyens de préhension (2) le long des moyens de guidage (1), avec un déplacement indépendant entre au moins les moyens de préhension (2) avant et les moyens de préhension (2) arrière. Ainsi, en contrôlant la vitesse des pinces avant et arrière, il est possible de mettre en tension (longitudinale) les substrats quelles que soient leurs tailles (en longueur en l'occurrence, la tension en largeur étant gérée par le dispositif de tension transversale). De tels substrats tendus peuvent être déplacés sur le chemin de transport ou être maintenus immobiles, par exemple lors de l'impression avec des têtes d'impression mobiles ou lors d'un séchage (ce qui est donc un exemple de l'alternative de tendre, sans forcément déplacer). D'autre part, dans le cas où les moyens de préhension avant et arrière saisissent chacun un substrat, respectivement avant et arrière, comme expliqué précédemment (par une seule pince chacun par exemple), les substrats ainsi tenus, sans tension longitudinale, peuvent être déplacés dans la machine d'impression et le déplacement indépendant des moyens de préhension avant et arrière permet de déplacer des substrats de tailles variables (ce qui est donc un exemple de l'alternative de déplacer, sans forcément tendre, des substrats de tailles variables).

- Dans certains modes de réalisation, ledit au moins un moyen de motorisation comprend des moyens moteurs équipant les moyens de préhension (2). Un moteur peut par exemple équiper les pinces (2), individuellement ou par paire, pour déplacer les pinces le long des moyens de guidage. Ainsi, dans certains de ces modes de réalisation, chaque moyen de préhension (2) comprend au moins un moyen moteur assurant son déplacement le long des moyens de guidage (1).

- Dans certains modes de réalisation, ledit au moins un moyen de motorisation comprend au moins une partie passive équipant les moyens de préhension (2) et au moins une partie active équipant les moyens de guidage (1). Dans de tels modes de réalisation, la partie passive intégrée dans les pinces permet le déplacement de ces dernières, par exemple contrôlées individuellement ou par paires, sur les moyens de guidage qui comportent la partie active ou, éventuellement, qui sont parallèles à la partie active. En effet, dans certains de ces modes de réalisation, ladite partie active des moyens de motorisation comporte au moins un moteur linéaire. De plus, dans certains de ces modes de réalisation, ledit au moins un moteur linéaire est installé sur au moins un rail parallèle aux moyens de guidage (1). D'autre part, dans certains modes de réalisation, le système de transport comporte au moins deux moyens de guidage (1) sur lesquels se déplacent les moyens de préhension (2). Ainsi, il est possible d'avoir plusieurs moyens de motorisation (e.g., moteurs linéaires) sur les guides. Dans certains de ces modes de réalisation, comme par exemple dans le cas de la

figure 5 , lesdits au moins deux moyens de guidage (1) comprennent au moins un moyen de guidage sur lequel se déplacent les moyens de préhension (2) avant et au moins un moyen de guidage sur lequel se déplacent les moyens de préhension (2) arrière. Enfin, comme expliqué précédemment, on contrôle de préférence les pinces par paires (pour une meilleur préhension et/ou tension des substrats). Ainsi, dans certains modes de réalisation, le système de transport comporte des paires de moyens de préhension (2), comprenant chacune deux moyens de préhension (2) situés du même côté, avant ou arrière, d'un même substrat, le déplacement d'une paire de moyens de préhension (2) étant assuré par un même moyen de motorisation, le long d'au moins un moyen de guidage (1). - Dans certains modes de réalisation, le système de transport de substrats (3) comprend un moyen de motorisation par pince (2). Par exemple et de façon non limitative, la motorisation des pinces (2) est réalisée grâce à des moteurs linéaires. Dans des modes de réalisation, deux pinces (2), dont les coordonnées suivant l'axe longitudinal sont sensiblement les mêmes, et qui sont installées sur des guides (1) situés de part et d'autre du chemin de transport, sont reliées au même moteur linéaire. Il est évident, afin de ne pas soumettre les substrats (3) à des forces de cisaillement qui pourraient induire leur déformation ou leur déchirement, que la vitesse des pinces (2) ayant saisi un même substrat (3) est synchronisée.

- Dans certains modes de réalisation, les moteurs linéaires sont installés sur au moins un rail parallèle aux guides (1) sur lesquels sont installées les pinces (2). Dans certains modes de réalisation, les moteurs linéaires sont intégrés aux guides (1). Par exemple et de façon non limitative, seule la partie passive de la motorisation linéaire est associée à au moins une pince (2), la partie active étant installée sur chaque guide (1) ou sur un rail parallèle aux guides (1), suivant les modes de réalisation.

- Dans certains modes de réalisation, un support de substrats (3), de position réglable le long d'un axe perpendiculaire au substrat (3) de manière à optimiser la distance du substrat (3) aux têtes d'impression de la machine d'impression, est intégré au sein de la machine d'impression entre les magasins d'entrée (30) et de sortie (31). Par exemple et de façon non limitative une sole, disposé le long du chemin de transport entre les magasins d'entrée (30) et de sortie (31). De manière à optimiser la distance du substrat (3) aux têtes d'impression de la machine d'impression, le support de substrat (3) est ajustable dans un plan perpendiculaire aux substrats (3). Dans certains modes de réalisation, le support de substrats a un profil légèrement incurvé de manière à accentuer la mise en tension longitudinale des substrats (3) en convoi. Dans des modes de réalisation préférentiels, le support de substrats (3) comprend une pluralité d'ouvertures, par exemple et de manière non limitative des alvéoles, de façon à éviter le soulèvement des substrats en déplacement le long du chemin de transport du à des effets aérodynamiques, bien connus de l'homme du métier comme par exemple le phénomène de lubrification. Dans certains modes de réalisation, afin de s'adapter aux différentes largeurs de substrats utilisés, le support de substrats est transversalement ajustable,

- Les moyens informatiques, par exemple compris dans la machine d'impression, commandent l'ouverture et la fermeture des pinces (2), évaluent la vitesse et/ou la position des éléments mobiles, et enfin délivrent les signaux de commande et de contrôle des moyens de motorisation (par exemple le ou les moteurs linéaires).

- Un autre objectif de l'invention est de proposer un procédé de mise en tension et de transport de substrats (3) le long d'un chemin de transport, mis en oeuvre par divers modes de réalisation du système de transport de substrats (3) décrit précédemment. Les différentes étapes successives caractérisant ce procédé et ses variantes possibles suivant divers modes de réalisation vont maintenant être décrites, en référence aux

figures 1 à 5 de manière illustrative et non limitative. - Dans un premier temps, notons que le substrat (3) imprimable passe successivement par tous les postes constituant la machine d'impression, depuis le magasin d'entrée (30) jusqu'à la réception des substrats dans le magasin de sortie (31), que la machine comporte seulement un poste d'impression, de préférence avec un poste de séchage, ou plusieurs postes d'impression ou de personnalisation connus en soi. D'une manière générale, les moyens informatiques commandent l'ouverture et la fermeture des moyens de préhension (2), évaluent la vitesse de déplacement des éléments mobiles, et délivrent les signaux de commande et de contrôle des moyens de motorisation (par exemple les moteurs linéaires).

- On notera que dans le cas des moteurs linéaires, les vitesses et/ou position des pinces sont généralement connues du fait que l'on contrôle activement ces dernières qui ne sont que passives. Il est alors possible de se passer de moyens de détection des pinces, bien qu'on préfère généralement les ajouter pour s'assurer du bon fonctionnement du système et éviter d'endommager les éléments du système.

- Dans certains modes de réalisation, le procédé est caractérisé en ce qu'il comporte les étapes suivantes :

- a. positionnement dans une zone proche du magasin d'entrée (30), par ledit au moins un moyen de motorisation actionné par les moyens informatiques, d'au moins un premier moyen de préhension (2), dit moyens de préhension avant, suite à une détection du bord transversal avant d'un substrat (3) par rapport au sens de déplacement,

- b. déplacement des moyens de préhension (2) avant, à une vitesse adaptée à celle du substrat (3), et de positionnement desdits moyens de préhension (2) dans une zone proche de la partie avant du substrat (3), les moyens informatiques exploitant des informations de vitesse et de position du substrat (3) pour contrôler les vitesses et la synchronisation des moyens des préhension (2) en fonction de la position des substrats (3) le long du chemin de transport,

- c. fermeture des moyens de préhension (2) avant par le système d'ouverture/fermeture (22) sur au moins un bord du substrat (3), lesdits moyens de préhension (2) entrainant désormais le substrat (3),

- d. positionnement puis déplacement synchronisé à une vitesse adaptée à celle des moyens de préhension (2) avant, et fermeture sur au moins un bord du substrat (3), d'au moins un deuxième moyen de préhension (2), dit moyens de préhension arrière,

- e. mise en tension du substrat (3) situé entre les moyens de préhension (2) avant et arrière.