EP1849937A2 - Klipsbefestigung für die Schnellmontage von Beschlageinrichtungen, wie Schwenkhebelverschlüsse, Scharnierteile in Durchbrüchen in einer dünnen Wand - Google Patents

Klipsbefestigung für die Schnellmontage von Beschlageinrichtungen, wie Schwenkhebelverschlüsse, Scharnierteile in Durchbrüchen in einer dünnen Wand Download PDFInfo

- Publication number

- EP1849937A2 EP1849937A2 EP07010668A EP07010668A EP1849937A2 EP 1849937 A2 EP1849937 A2 EP 1849937A2 EP 07010668 A EP07010668 A EP 07010668A EP 07010668 A EP07010668 A EP 07010668A EP 1849937 A2 EP1849937 A2 EP 1849937A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- spring

- fastening according

- clip

- holding

- thin wall

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E05—LOCKS; KEYS; WINDOW OR DOOR FITTINGS; SAFES

- E05B—LOCKS; ACCESSORIES THEREFOR; HANDCUFFS

- E05B9/00—Lock casings or latch-mechanism casings ; Fastening locks or fasteners or parts thereof to the wing

- E05B9/08—Fastening locks or fasteners or parts thereof, e.g. the casings of latch-bolt locks or cylinder locks to the wing

-

- E—FIXED CONSTRUCTIONS

- E05—LOCKS; KEYS; WINDOW OR DOOR FITTINGS; SAFES

- E05B—LOCKS; ACCESSORIES THEREFOR; HANDCUFFS

- E05B1/00—Knobs or handles for wings; Knobs, handles, or press buttons for locks or latches on wings

- E05B1/0092—Moving otherwise than only rectilinearly or only rotatively

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S411/00—Expanded, threaded, driven, headed, tool-deformed, or locked-threaded fastener

- Y10S411/913—Self-expanding anchor

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T70/00—Locks

- Y10T70/70—Operating mechanism

- Y10T70/7441—Key

- Y10T70/7486—Single key

- Y10T70/7508—Tumbler type

- Y10T70/7559—Cylinder type

- Y10T70/7655—Cylinder attaching or mounting means

Definitions

- the invention relates to a Klipsbefest Trent suitable for the quick assembly of fitting devices, such as socket wrench locks, swivel lever locks, hinge parts, in openings in a thin wall, comprising a on the one, outer side of the thin wall to be arranged, the outer edge of the opening overlapping headboard, of which a the breakthrough in the mounted position protruding hull part protrudes from the resilient in the direction of its outer surface retaining elements, the free end of a first inclined surface (inlet chamfer), which serves for spring-loaded pushing back of the holding elements (36) through the breakthrough edge, and a second thereto substantially perpendicular Inclined surface (chamfer) for play-free support of the body part on the edge or edge of the opening of the other, inner side of the thin wall, are arranged, wherein the body part and the holding element and spring are separate parts.

- fitting devices such as socket wrench locks, swivel lever locks, hinge parts

- the intended for a snap lock housing comprises a to be arranged on the one, outer side of the thin wall, the outer edge of the breakthrough overlapping head portion, namely a flange from which a breakthrough in the mounted position protrudes hull part from the yielding in the direction of its outer surface Tongue elements project whose free end has an inclined surface for play-free support of the body part on the edge of the opening of the other, inner side of the thin wall.

- the holding force of the integral with the body part holding or tongue elements is dependent on the spring tension, which depends on the plastic material used and therefore can not be made arbitrarily large.

- the object of the invention is to develop a Klipsbefestist for quick assembly of fittings in an alternative to the prior art, in particular to provide a Klipsbefestist that does not have the above disadvantages.

- the holding elements are at a distance from the thin wall about a plane perpendicular to the plane of the thin wall axis or parallel axis rotatably mounted lever, wherein the holding element has a projection / return, with a stroke in the direction of movement determining return / Projection cooperates, which is supported or formed by the body part.

- support elements held or carried in the fuselage part are provided for supporting the holding elements after the mounting of the fitting device in the thin wall. (Claim 2).

- two diametrically opposed holding elements are provided, which are supported by spring devices such as coil spring and / or wedge devices such as tapered screw (claim 3). Since the spring means can be provided with freely selectable spring force, the locking force can be adapted to the respective task and is not dependent on the plastic material.

- the locking force is highly dependent on the shape of the fitting and the material property of the plastic used.

- the holding element is a flat part in the direction of movement, from whose one or both side edges of the strips emanate for better guidance in the direction of movement.

- the holding element has a direction of movement extending, substantially rectangular opening, in which a coil compression spring is used.

- the holding element is a flat in the direction of movement part with a width smaller than the round diameter of the spring.

- the holding element holds a katzbuckelnde spring.

- the channel receiving the holding element grips a part of the spring projecting from the holding element (FIG. 45F).

- the retaining element has two opposing lateral nests for receiving half the spring width of the spring and the channel on a matching recess for the remaining spring width.

- these have projections which protrude at the transverse edges of the respective aperture for receiving the spring into the respective other aperture, forming the support surfaces for the spring.

- the holding element consists of a package of a first and a second and possibly further flat parts each having a rectangular opening, which have a common opening for flush receiving a coil compression spring such that in the unloaded state, the coil spring in the Working position is pressed.

- the holding element is a flat in the direction of movement part with an opening, extending from the transverse to the direction of movement extending side edges projections for aligning the coil spring.

- the holding element is housed in a housing which in turn is mountable in a thick wall.

- the holding element has inclined surfaces of the same angle for inlet and outlet and thus operates like a ball catch.

- the holding element forms a straight centering surface in front of the inlet bevel.

- the holding element forms approach, return or threaded surfaces into which a tool, such as keys or screwdriver blade for moving the or the holding elements can engage in the retracted position.

- the body part has a part partition or undercut or breakthrough edge on which the levers are axially supported by a shoulder or hook.

- the holding elements are formed by displaceably held levers, whoseorientsstangente is parallel or perpendicular to the longitudinal extent of the fitting.

- the holding element is formed by a stamped part.

- the head part in the region of the retaining element, has a recess for receiving Kantenausbeulept.

- two or more holding elements are arranged side by side in each case.

- fuselage and headboard are molded in one piece.

- fuselage and headboard are two parts that are screwed, welded or clipped.

- the fitting device is a swivel or folding lever lock for attachment in an elongated or in two shorter rectangular openings, one breakthrough a lever bearing and the other breakthrough receives a lever lock, wherein at least one of the openings for receiving at least one body part with Retaining elements according to one of the preceding claims.

- the pivoting or folding lever lock on a trough for lockable recording of the actuating lever wherein the trough forms the head part of one or two fuselage parts with holding elements in the region of the lever support, such as drive shaft.

- the pivoting or folding lever lock on a trough for lockable recording of the actuating lever wherein the trough on the one hand forms the Schugrifffcheche for the thumb of a lever lock, on the other hand, the head part of a body part with holding elements in the lever locking.

- the fitting device a hinge part, a rod guide, a lock case, a handle tube, a Socket wrench, a sash lock or a handle approach is.

- FIG. 1A is a longitudinal sectional view of a pivot lever closure 10, which in two

- Rectangular openings 12, 14 of a thin wall 16, here a sheet metal cabinet door leaf, is arranged, see also Fig. 27. Leaving the central web 17 away, there is a long rectangular opening, which would also be suitable.

- the fitting device here the pivot lever lock comprises in the region of each opening 12 or 14 on the one, outer side 18 of the thin wall 16 to be arranged, the outer edge 20 of the opening 12 and 14 overlapping head part, here in the form of the pivot lever 22 receiving trough 24, from which head part or trough 24, a breakthrough 12 and 14 in the mounted position each protruding hull part 26 emanates.

- flexible tongues or retaining elements 36 project toward the outer surface 34, the free end of which has an inclined surface 38 for play-free support of the body part 26, 28 on the edge or edge 40 of the opening 12 or 14 of the other, inner side 42 of the thin wall 16 has.

- the locking elements are hooks hooking each other, wherein the material of these hooks expediently consists of polyamide, that is flexible enough to sufficiently dodge the linear insertion of the holding elements 36 in the body part 26, 28 and to each other

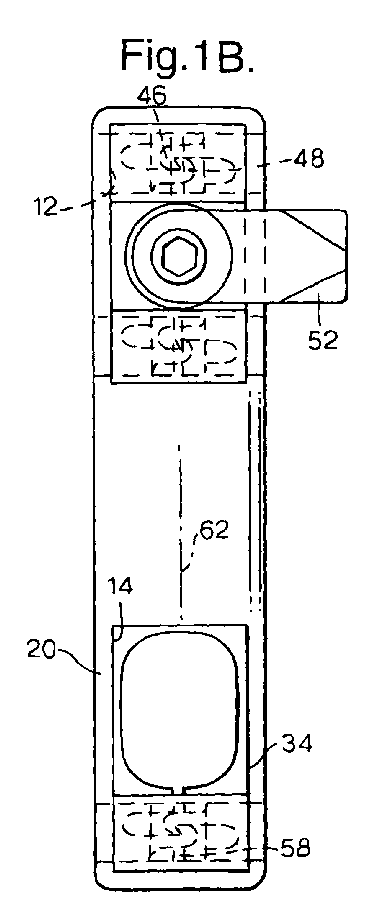

- FIG. 1 B hooked above and below hooked so that they remain in the Fig. 1 B shown position and so the outgoing from the trough 24 fuselage parts 32, 28, 128 in the associated rectangular breakthrough safe be held.

- This fuse can be designed by appropriately strong spring means 44 so that under normal circumstances and operating conditions, the retaining elements or Klipsetti 36 does not retract against the force of the spring 44.

- the closure comprises, as shown here, a projection tongue 52 which lies behind a door frame edge 50

- the two diametrally opposed holding elements 36, 136 are loaded to different degrees.

- the pressure exerted on the side of the tongue 52 in its rear grip position is for the most part taken up by the holding element 36 opposite edge 20 of the tiller, while the holding member 36 is little loaded, which is exactly the opposite on the opposite side, as this holding member 136 is the strongest loaded.

- the two levers 236 are pressed at their inner end in each case by a common strong compression spring 244 to the outside.

- the tongue can be provided with a rotatable cross stop, which is indicated at 64. Also connected to the trough bar lock body with pinion and rods can be mounted and clipped, especially if the central web 17 is omitted between the two openings 12, 14 in the thin wall 16 and so an elongated opening is formed, the openings 12, 14, see FIG. 2.

- the upper body portion 26, projecting from the trough 14, serves as a bearing for a drive shaft 66 at the end of which is outside the door leaf of the hand lever 22 hinged about an axis perpendicular to the door leaf axis 68 out is, while the inner end of the shaft 66 terminates with a square on which a square opening having tongue 52 is fitted and held by a fastening screw 72.

- a receiving portion 30 for an outgoing from the hand lever 22 cylinder lock interlocking part, with excentered tongue or thumb 70 is provided, which can be locked behind a return surface 74 by actuation of a cylinder key 76 in the retracted position.

- a spring rear handle 174 can alternatively be provided, wherein the rotating tongue 170 could also be mounted in a torsionally rigid manner on the cylindrical roller by means of clip devices.

- FIG. 4 shows a two-part hinge with the hinge parts 80, 82, wherein the lower, first hinge part 80 is fixed by means of the clip member 228 described in connection with the pivot lever handle on the door frame 250, while the second, upper hinge part 82 with the door leaf is connected by means of the holding element 236, see Fig. 4D.

- the lower hinge part 80 and upper hinge part 82 are interconnected by a hinge pin 84 which is crimped in the lower hinge part 80, while its upper end is rotatably received in a bore 86 of the upper hinge part 82.

- Lower hinge part 80 is connected to a door frame 150, by means of a clip fastening 228, while the upper hinge part 82 by means of clip fastening 232 pivotally holds a metal door 216 about the hinge axis of the hinge pin 84.

- the rectangular opening required for this purpose in the door frame 250 or in the door leaf 216 is illustrated, for example, in FIG. 12 and provided with the reference number 78.

- the clip attachment includes a on the outer side of the thin wall or of the frame 250 and the door panel 216 to be arranged, the outer edge of the opening 78 overlapping head portion or hinge flaps 88 (Fig. 4D), of which the opening 78 in mounted Position projecting fuselage part 228 emanates from the resilient in the direction of its outer surface holding or tongue elements 336 as shown in FIG. 8A or 436 of FIG. 10, the free end of an inclined surface 38 for play-free support of the body portion 228 and thus of the hinge 80 on the edge the aperture 78 of the other, inner side of the thin wall 250, is arranged.

- a construction can be selected, as has already been described in connection with the pivot lever lock, or as it is selected according to an embodiment of FIGS. 5A to 5C.

- the hook hooking serves a pin of FIG. 6 as a lock.

- Two metal components according to FIGS. 5A to 5C are inserted in a rectangular guide channel according to FIG. 8B and held in the inserted position by an externally screwed pin according to FIG. 6 in such a way that they can move around each other for a short distance, but can not fall out.

- FIG. 9A, 9B and 9C an embodiment for a hinge is shown, in which one hinge part is welded to the door leaf 416, while the other hinge part is held on the door frame 450 with a further embodiment of the clip fastening according to the invention.

- This consists of the door leaf plane at a distance about an axis perpendicular to the door leaf axis rotatably arranged lever means 436, which are pressed by spring means to the outside and then take edge portions of a arranged in the door leaf 450 rectangular opening.

- a rectangular opening 78 is shown, as it is suitable for the embodiment described here, a lock.

- a hinge element as shown in FIGS. 10 and 11 in side view and front view, could be clipped into this rectangular opening 78.

- the structure is similar to that of FIG. 3, but this is an (upper) hinge part 228.

- Fig. 13 shows a pivot lever with a arranged at the lower end, known per se hook attachment, however, at the upper end of the invention holding elements are provided.

- a hook fastening means hook 100 As shown in FIG. 13 at the lower end only small forces are effective, a hook fastening means hook 100, while in the tongue area, 52, where the closing forces and the rotation of the hand lever cause greater forces occur, the device 836 according to the invention is provided, be It is one of the preceding embodiments, especially the embodiment by means of conical screw, Fig. 14, 15.

- a hook 100 At the other end of the key plate or head part 24 is in Fig. 13, a hook 100.

- a socket wrench In the embodiment of FIG. 17 is a socket wrench, in the embodiment of FIG. 18 to a lever lock.

- FIG. 19 shows in a sectional view from above a hinge part 382, on whose head part forming tabs 388 the body part 326 is fastened by means of cap screws 27. These screws 27 simultaneously limit the stroke of the fastening elements 1136, see the slot 29, in which the screw cross section 27 can migrate.

- FIGS. 20 or 21 an axial sectional view in a bottom view, upon insertion, the elements 1136 move inwardly against the force of the spring 344 within the channel as far as the elongated hole extension 29 permits and then back in Jump lock position, which can be seen in Fig. 20.

- This separation of the head and torso parts of the fastening system is z. B. advantageous if grooves 31 are to be provided for Abdichtringe 33. This can lead to injection molding tools that are difficult to handle when a one-piece production is desired.

- the hinge member 82 is shown in Figs. 22, 23 and 24 in three different views.

- the groove 35 can be seen, in which the free legs of the U-part 326 are used, as well as the threaded holes 37, in which the screws 27 can be screwed.

- FIGS. 25 and 26 show the guide part for the holding elements 1136 in an end view and a side view.

- FIG. 27 and 28 show in a side view and in a plan view an embodiment with lever-shaped, cross-spring-supported (3644), about an axis perpendicular to the wall plane 16 axis 3661 pivotable holding members 3636, see also Fig. 9A to 9C.

- Fig. 29 and 30 show in a front view and a side view end face or frontally mounted, in a circular arc around a Wandebebe 16 parallel axis 60 guided, each spring-loaded (3744) holding or Klipside 3736.

- the attachment of the fitting 3724 in the breakthrough center of the Casserole arc is further inside, based on the pivot point 60 of the Klips institute arranged to achieve the clamping function. See also Fig. 3.

- FIGS. 31 and 32 show in a side view and in a plan view holding elements 3836 as in FIGS. 29, 30, wherein, however, a plurality of holding elements 3836 are mounted side by side on a shaft 3860. They transmit larger forces.

- the shaft 3860 is mounted multiple times (at both ends and in the middle) in the joining part 3826, e.g. in the body portion 3826 of a fitting, e.g. Hinge part 3824 as shown.

- FIG. 34 in a front view and FIG. 35 in a side view and in further views show a clip fastening with retaining elements 4136 secured by a pin 4194 and formed by two opposing, spring-supported (4144) elements 4136, FIG. the mirror image Stacking over the spring retainer have a closed aperture 4185 in which a helical compression spring 4144 is biased.

- a recessed longitudinally inserted 4183 forms in mirror image layering a groove for receiving a plug 4194, which aligns with its neck 4105 the Klipselementvers 4106 in the channel 4113 centered.

- FIG. 37 shows in various views the individual parts 4136 (twice) and 4194 of the clip element package 4106.

- Figures 38 and 39 show a construction in which the elements are centered by bending down a grooved rib 4294.

- FIG. 40 and 41 shows a packaged, open spring channel 4385 formed clip element 4336 formed of thin material in which the attached hook 4351 is retained in an outer opening 4307 of the channel 4313 and secures the clip elements 4336 against the spring pressure 4344. Again, these are counteracting packaged clip elements.

- FIG. 42 illustrates these two individual packages 4306 of the arrangement of FIGS. 40 and 41.

- Fig. 43A shows two other arrangements (resilient nose 4359 integral with plate 4336 or nose piece 4363 sandwiched in a recess of plate 4336 to hold the clip elements in their operative position against spring force (against spring force because spring channel 4385 faces rearward) is open).

- FIGS. 43B to 43D show clip elements 4336b with closed half shell 4308 for receiving the spring 4344; after removal of the possibly provided plug (see FIG. 34), the clip elements 4336 can be fitted with a screwdriver blade 4301 or similar tool (see, for example, FIGS Fig. 81 B) for disassembly of the fastened part 4324 (fitting, trim panel).

- FIG. 44A shows the retraction of splined clip portions 4436 with a splined shaft 4402.

- Fig. 44B shows a housing 4424 of a fastener for the side by side

- Fig. 44C shows a screwdriver blade 4401

- Figs. 44D and 44E side-by-side snap-action clip members for retraction with the screwdriver of Fig. 44C mounted in a fastener housing

- Fig. 44F the associated ones Clip Elements 4436 in plan view.

- Fig. 45A illustrates in 6 partial images individual (non-stratified) clip elements 4536 for individual use on end or side surfaces of fittings or other structural parts, with T-section 4503 to improve the leadership characteristics of particularly short or high clip elements, the partial image right in Top view of a frontal application 4524.

- the spring 4544 is inserted prestressed.

- Fig. 45B illustrates a clip element with a rectangular aperture 4683 for spring reception, end edges of the aperture 4683 are provided with one-sided or two-sided projections to securely hold the spring during pre-assembly.

- Fig. 45C shows a clip member 4736 to be used singly.

- the spring 4744 may be inserted (biased) centrally or one-sidedly (Fig. 45C), from Fig. 45D the finding arises that when the spring 4744 is one-sided, it tends to tilt and thereby the pre-mounted clip element securely holds in the mounting space.

- Fig. 45E shows the mounting space 4747 for the clip 4736 of FIG. 45D, while maintaining the reference dimensions A in clip 4736 and spring 4747 in the mounting space to be fastened by clipping 4724 the position of the clip 4736 is set.

- Fig. 45F shows in two fields that with centrally arranged spring in Klipselement it is secured by the following measures against falling out: either the hole for the spring (spring test 4747) is reduced in the rear area so that the spring 4744 at the onset of the preassembled Clip element jammed or surfaces, see left part of Fig. 45F, or tips, see right part of Fig. 45F, attached, the intermediate dimension is smaller than the diameter of the Spring is;

- Fig. 45G in 7 partial pictures clip elements with a rectangular cross-section, used for Klipsbefest Trent a component front, spring arrangement centered or laterally, Fig. 46A and 46B, the creation of a guide channel 4813 for clip elements 4836 on a sheet metal part, such as hinge tabs 4824, by Anyaken a rectangular pipe section.

- FIG. 47A and 47B show a broad clip element 9436 for receiving large forces with springs 4944 prestressed on both sides in the closed nest 4983, cat humps of the springs 4944 secures clip element 4936 from falling out of the channel 4933.

- FIG. 47C shows a depression 4947 with a half spring cross section to recognize both sides for receiving the clip element 4936 of FIG. 47B.

- FIGS. 48A and 48B illustrate a clip member 5036, similar to FIG. 42D, with reciprocal lobes 5015 that enable full engagement of the spring end surfaces 5044.

- Figures 49A and 49B show a clip member 5136 inserted into an enveloping housing 5126 for mounting in an otherwise unsuitable material, such as wood.

- the cross section of the housing 5126 is rectangular here.

- Fig. 50D shows an embodiment with a clip member 5336, the inlet and outlet angle is the same and can take over in conjunction with a bore 5337 ball catch function.

- FIGS. 51A to 51C clip elements 5436 similar to FIG. 42D with an outer centering surface 5439 for better insertion into the mounting hole, if for certain reasons to dispense with a centrally-oriented measure such as plugs.

- fastening is provided by means of fastening elements arranged in a channel, see reference number 1636.

- the fastening here takes place with retaining elements 1636 arranged on the end faces, which, since they are somewhat shorter than in other embodiments, in addition to be guided by a groove, which can be seen at 65, see FIGS. 57A, 57B, 57C, while the mounting of the pinion, shown in FIGS. 58A, 58B, takes place in a body part 1632, which in FIG. 53C is recognize, in Fig. 59 is additionally a lid 67 can be seen, which represents an additional storage for the pinion.

- This cover can either be supported on a recess 69 in the body part of the fitting, see FIGS. 54A, 54B, or on the edges of the locking rods 71, as can be seen in FIGS. 52B, 53B.

- Figs. 60A, 60B, 60C, 60D show a similar construction as described above, but here the clip fitting for the cap is located at the front corners and these engage in apertures formed by the lid shown in Figs. 61A, Figs. 61 B, 61 C and 61 D is shown, so it attack the hooks 73 in the openings 75 shown in Fig. 61C, so that the holder of FIG. 61A results.

- FIGS. 62A, 62B Shown in FIGS. 62A, 62B is a toggle fastener with closure rod 75 which operates without a cap, instead having a one-piece housing, lateral guide webs 79 for the rods 75 carrying clip means 77 thereby holding the rods in place.

- the attachment of the housing by means of a hook 81 on one side (in Fig. 62A right) and on the other side by means of the holding element device 1836 according to the invention.

- FIGS. 63A, 63B is a housing clipped in accordance with the invention, with fastening elements 2136, which housing has an attached adapter 87, shown in FIGS. 65A, 65B, 65C, by means of which adapter 87 a wing tongue 89 , shown in FIGS. 64A, 64B, can be mounted. Round rods 275 can be attached to the wing tongue, as shown in FIGS. 63A, 63B.

- the adapter forms stop surfaces 91, see the Fig. 63C, to which the nose 93 abuts the Drehwegbegrenzung the wing tongue 89.

- FIGS. 66A, 66B, 66C show an embodiment in which a holding device 2236 according to the invention is welded to a sheet metal hinge 95. Welding is punctiform, see reference numeral 97. In the area of welding attachment, the spring 2336 has, moreover, a bead 99, which has a stiffening effect, Fig. 72D.

- FIGS. 67A, 67B, 67C and 67D and 67E an arrangement is shown in which two mutually movable holding elements 2636 are mounted in a channel against each other displaceable against spring force. Through an incision 111, in which a grub screw 113 engages, the movement of the elements 2636 is linearly limited.

- this is a cost-effective, but also assembly-friendly arrangement.

- the flat sheet metal parts to be used can be punched cheaply. In built-in situation, but not yet mounted on the cupboard, the two openings of the sheet metal parts are congruent even when preloaded compression spring.

- the overall arrangement is very narrow and is therefore space-saving. In special situations, the Klipsplatten can also be used solitary and in adaptation to space crimped.

- Fig. 69A shows the compression spring

- Fig. 69B the grub screw, in place of which also a pin shown in Fig. 78C is usable, but which would not be disassembled.

- Fig. 67E shows how the parts can also meet in the guide channel.

- a one-sided protuberance 115 for the breakthrough leaves the spring at the end in each case over the entire surface.

- FIGS. 70A, 70B and 70C A similar embodiment is shown in FIGS. 70A, 70B and 70C, in which the fastening 2736 according to the invention is used with a pivoting lever.

- the pivoting lever drives a pusher which secures the door in a frame when it is closed.

- Figs. 71A, 71B show details of the trough portion to be defined in the door panel, while Figs. 72A, 72B show two views of the slider.

- Fig. 73A again shows a grub screw and Fig. 73B shows a wire spring.

- FIGS 74A, 74B show an embodiment which solves the problem that occurs when the load on the sheet edge by the clip members becomes too high and an outward bump is created.

- the hinge leaf is no longer clean.

- a return on the inside of the hinge leaf is created in the region of the clip element, see reference numeral 117, in which the bump 119 is received.

- the clip element 2836 pushes behind and the secure attachment is still ensured without disadvantages.

- Fig. 75 shows in a sectional view at 119 the bulged sheet, which may have been caused by high stress on the high edges.

- Fig. 74A a view from the side showing the channel structure with clip elements and recess can be seen.

- Fig. 74B shows a rear view with the channel structure without clip pieces, but with a return for receiving the bulge.

- the fixing plug 123 engaging with a slot 125 formed by the holding members 3036 is not loaded by the spring 3044 because the opposing holding members 3036 hold each other.

- the fixing plug 123 holds the holding members 3036 only in the correct (central) position so that the Einklipsvorgang is not disturbed.

- the design allows for simplified assembly, and only a spring 3044 is used because the central partition in the channel, which were present in other embodiments, can be omitted here.

- FIGS. 76A to 76C show the associated holding members 3036 as a single part.

- Figures 78A-78C show, in three different views, a guide channel-forming cap 3230 which may be bolted, which would have tool-side advantages for the introduction of channels 3233 for a seal 3233. It would not work with sliders in the tool. If the guide channel part is screwed on, the central fixation attachment 3293 can be produced by ejection (sheet metal part) or casting (die casting, plastic injection molding). The fixing plug 123 described in the previous embodiment (Figs. 76A to 76E) would not be necessary here.

- FIGS. 79A to 79C show, in three different views, an arrangement in which a quadruple arrangement of clipping plates 3136 results in a particularly heavy loading capacity.

- the U-part for forming the guide channel 3128 is bolted here. Overlying U-legs are recessed in the back of the head portion 3124. The Klipsplatten lead between the Verschraubungszylindern 3127 and in the inner wall of the U-part.

- the holding elements 5536 are formed by two juxtaposed metal pieces or plastic pieces. They form mutually facing projections / recesses, such that with a rotatable tool or key 82, the two retaining elements 5536-1, 5536-2 retracted by rotating the tool 82 against the force of the spring 5542 and thereby dismantling the hinge of the door panel 5514 can be.

- the structure is suitably made so that the lever 82 automatically remains in the open position, so that all hinges can be brought into the open position simultaneously with multiple hinges and so all hinges are simultaneously deductible from the door leaf.

- the tool is provided with a pinion 84, which engage in corresponding toothings 86 of the two holding elements 5636-1, 5636-2 and also upon rotation of the tool with the pinion 84 retracting the two holding elements is allowed into the housing, so as to pull the housing out of the opening in the thin wall.

- the 45 ° inclined surface 127 of the holding elements 5736 causes them to be urged by the spring pressure of the spring 5742 outward in the direction of the channel walls 129, whereby friction in the channel and the holding members may possibly already be sufficiently fixed by this friction, so that the fixation plug 131 recognizable in Fig. 81A is not needed. If the plug 131 for securing the holding elements 5736 is not required, the plug 131 also does not need to be removed if the release key 133 is to be inserted through the opening 135 in the manhole cover 137 into the return region 139 formed by the two holding elements 5736. When the key 133 is then turned counterclockwise as shown in Fig.

- the key pushes its wings 141 against the end surface 143 of the recess portion 139, thereby displacing the holding member 5736 into the channel until the position shown in Fig. 81I is reached Time the key is turned 90 ° and holds itself. Then, the entire unit shown in FIG. 81A can be pulled out of the aperture shown in FIG. 81D in the thin wall 5714, including possibly other hinge elements which have also been brought into the retracted position with a corresponding key.

- FIG. 81 J, K, L, M, N, O, P serves as a holding element is a flat Piece of metal which has an opening 84 for receiving the spring 42, and two opposing projections 86 which receive on the spring 5842 securing this, so that here is a handle unit of holding element and spring is given.

- This unit can be received in the correspondingly shaped opening 88 in the body part 38, see FIG. 81K, the recess 90 provided for the spring being shorter than the corresponding recess 92 for the holding element 5836, whereby the spring 5842 receives a bearing surface, if the holding member 5836 is pushed in the position shown in FIG. 81 J.

- the spring can hold there and is prevented from falling out of the holding element 5836 with the spring 5842.

- a hinge is shown in which the hinge part has an opening 119 like the thin wall 1614, wherein the holding part 1634 and the body part 1630 have their own head part 1628.

- the hinge part shown in Fig. 16D also has holes 145 for an alternative attachment by means of cap screws.

- head portion 1738 and body portion 130 are two parts bolted together, with two screws 17108 being used.

- the pairs of retaining elements 1736 are present in duplicate, and arranged symmetrically to the right and left of the screw 17108.

- FIGS. 84A, 84B, 84C The arrangement according to FIGS. 84A, 84B, 84C is similarly designed, the fastening element in FIG. 84D and the spring in FIG. 84E being shown as fixedly assembled parts in FIGS. 84F and 84G. Supporting projections are provided in FIG. 84H, in which case it should be added that, for reasons of stability, the retaining element has a shape deviating from the flat shape, see FIG. 841.

- FIGS. 85A, 85B, 85C two springs are provided, each of which is inserted laterally into the associated holding element 36. The other half of the spring element is received by the body part 1030.

- Fig. 80A also shows the peculiarity that in the case of very thin wall material reinforcing plates 94, 96 are provided on both sides, which are clamped by the holding elements and thus also hold the thin door leaf 1014 and support.

- nubs 1192 can also be achieved here that the construction holds in position.

- the two metal parts are stronger, so that they can take a total of the spring.

- the head of the screw 149 is conical and pushes the two holding members 2136 apart.

- the conical screw constructions Compared to a construction according to the invention according to FIG. 86A, in which a spring spreads the two holding elements 2036, the conical screw constructions have the disadvantage that when the sheet edges later buckle or buckle under load, the screw has to be tightened by hand. A spring automatically slides and compensates automatically.

- the aperture in the thin wall need not necessarily be rectangular, as shown for example in FIG. He can also have any other shape, such as oval or round.

- a round embodiment can be seen in Fig. 86B, but must be provided for a rotation lock, the round breakthrough shape in contrast to the rectangular breakthrough shape does not deliver.

- Securing the first hinge part can be done, for example, by the second hinge part, if it is fixed enough (eg, on the frame), or by the arrangement of two, as seen in Fig. 86B spaced apart circular apertures 2012, or by additional molded on the hinge part pins 151 which prevent rotation, see Fig. 86C, if appropriate holes are present in the door leaf, which receive these pins.

- 89 shows a cross-sectional view of a window frame 2514 with an elongated opening 2512 in which a hinge part 2516 made of extruded aluminum profile can be inserted in order to then fix it with a T-shaped wedge element 2536. Since the press tool and production are simpler, the production is cheaper. Also, the eye for a pin 2520 can be left open and can be produced by pressing.

- Figures 90A, 90B and 90C show three different views of a short shield as a single component

- Figures 91A and 91B show two views of a suitable cross-sectionally double-T shaped support member

- Figures 92A and 92B show two views of one half of the associated two-piece lock box.

- 90A, 90B and 90C show, in various views, a headboard or key plate having an entry surface 44, and also having a preassembled rod lock interlocking and fixing contour 92, for example, the halves of Figs. 92A and 92B, these cuts being cuts 90 for hooking with the shield or Ausschwenkhebelgriffelement has.

- FIGs. 93A to 93B The arrangement shown in Figs. 93A to 93B is suitable for the operation of a spine actuator, as indicated in Fig. 93A, and a pivot lever operation, see Fig. 93H.

- the specially designed attachment hook 17 holds the trough 716, fixed in the sheet metal section in the lower area.

- the attachable cap 715 shown in Figure 93H has only the gasket 781 to press against the door leaf 14 shown in Figure 93H is shown in cross-section and adapts as a molding of the cap shape.

- possible clip surfaces are indicated, which cooperate with corresponding corrugations of the clip surfaces 785 of the trough.

- the pinion 750 of FIG. 93A drives the shutter bars 52, 152 and is itself driven by a lever 718 via a square mandrel.

- a pre-assembly of the handle 718 in the trough 716 can be done by a shaft lock 719.

- a socket operation 796 e.g. B. as a square, or as a handle operation, shown in phantom provided.

- the two halves of the lock case 724 are clipable by spring inserts 723 received in corresponding pockets 729 with clips, the springs of the tabs 723 engaging the rear handle edges 731 and the clipped two halves to unite to a lock box 724.

- the resulting lock case 724 has pockets 733 for carriage 736 and a pocket 735 for the associated spring 732.

- Characterized the spring 732 is tensioned, which then penetrates in the position of the lock box 724 on the support member 734 in the opening opening with recess area 740 and locked there.

- a finger grip 737 is provided with which the carriage 736 can be pulled out and thereby passes into the release position.

- Head portion 716 may include a centering lug 739 to center the head portion 716 in the wall cutout 12.

- the lock case 724 shown in FIG. 93H has a recess 741 in which a can penetrate over the sheet 14 projecting lug 739, so as to center the lock case.

- the lock case 824 can be disconnected from the clipped key blade or body 816 by operation of keys.

- the pushbuttons 837 shown in Figs. 94A to 94D are simply inserted prior to assembly of the lock case 824 and are limited in their internal movement, but upon actuation push the clip members 836, which do not perform linear motion but pivotal movement, back to the release position.

- the four rivets 821 shown in Fig. 94E may also be replaced by rectangular clips to hold the lock box halves together when made of a suitable compliant material such as polyamide PA.

- the holding element 836 with the spring 832 is arranged pivotably about an axis 11 arranged parallel to the plane parallel to this plane and has at its end a rising curve 13, with which the holding element 836 lays in the end position behind a rear grip surface 45, as already shown in FIG 94C recognizable. In this position, the component 824 can no longer move away from the component 816. At the same time the door panel 14 is clamped between them and then simultaneously again under centering, as already described, the fitting held in the door leaf.

- Fig. 94D shows, moreover, in addition to the folded door leaf 14, a door frame 114, both of which form a fold region, in which the compact lock 824 can be accommodated.

- the key plate 816 may be provided for socket wrenches, handles in L or D shape as well as for lever locks.

- Figures 95A-95F show a particularly simple construction in which, in kinematic inversion, the carriages 1036 are formed or carried by the head portion 1016, see in particular Figures 95B and 95F.

- a rotary latch 1000 is provided instead of the rods, but this (or one with the illustrated drive - square 1096 - torsionally rigid connected (double) lever) additionally have hinged to him rods.

- the invention can be evaluated commercially in control cabinet construction.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Clamps And Clips (AREA)

- Hinges (AREA)

- Connection Of Plates (AREA)

- Snaps, Bayonet Connections, Set Pins, And Snap Rings (AREA)

- Insertion Pins And Rivets (AREA)

- Lock And Its Accessories (AREA)

- Dowels (AREA)

- Cartons (AREA)

- Helmets And Other Head Coverings (AREA)

Abstract

Description

- Die Erfindung betrifft eine Klipsbefestigung geeignet für die Schnellmontage von Beschlageinrichtungen, wie Steckschlüsselverschlüsse, Schwenkhebelverschlüsse, Scharnierteile, in Durchbrüchen in einer dünnen Wand, umfassend ein auf der einen, äußeren Seite der dünnen Wand anzuordnendes, den äußeren Rand des Durchbruchs überdeckendes Kopfteil, von dem ein den Durchbruch in montierter Stellung durchragendes Rumpfteil ausgeht, von dem in Richtung seiner Außenfläche nachgiebige Halteelemente vorspringen, deren freies Ende eine erste Schrägfläche (Einlaufschrägung), die zum federbelasteten Zurückschieben der Halteelemente (36) durch die Durchbruchkante dient, und eine dazu im wesentlichen senkrechte zweite Schrägfläche (Auslaufschrägung) zur spielfreien Abstützung des Rumpfteils auf dem Rand oder Kante des Durchbruchs der anderen, inneren Seite der dünnen Wand, angeordnet sind, wobei Rumpfteil und Halteelement und Feder getrennte Teile sind.

- Aus der

FR-A-2 746 944 (TEAUPEL RENE - Einen ähnlichen Aufbau zeigt die

DE 342 387 C (DAMM & LADWIG ). Auch hier ist nicht erkennbar, ob und ggf. wie die Hubweite festgelegt werden kann, möglicherweise ist die Ringfeder e dafür verantwortlich. - Aus der

US-PS 5 435 159 ist eine Klipsbefestigung für die Schnellmontage eines Verschlußgehäuses bekannt, die beispielsweise in einem runden Durchbruch in einer dünnen Wand angeordnet werden kann. Das für einen Vorreiberverschluß gedachte Gehäuse umfaßt ein auf der einen, äußeren Seite der dünnen Wand anzuordnendes, den äußeren Rand des Durchbruches überdeckendes Kopfteil, nämlich einen Flansch, von dem ein den Durchbruch in montierter Stellung durchragendes Rumpfteil ausgeht, von dem in Richtung seiner Außenfläche nachgiebige Zungenelemente vorspringen, deren freies Ende eine Schrägfläche zur spielfreien Abstützung des Rumpfteils auf dem Rand des Durchbruches der anderen, inneren Seite der dünnen Wand aufweist. Die Haltekraft der mit dem Rumpfteil einstückigen Halte- oder Zungenelemente ist abhängig von deren Federspannung, die vom benutzten Kunststoffmaterial abhängt und daher nicht beliebig groß gemacht werden kann. - Aus der

EP 0258491 A1 ist eine ähnliche Konstruktion bekannt, mit der ein Schließzylinder mittels einem den Schließzylinder aufnehmenden, Haltezungen bildenden Kunststoffgehäuse in dünnwandigen Türen, Schubladen oder dgl. befestigbar ist. Durch schräge Flächen an den Zungenenden wird eine erwünschte Anpassbarkeit an üblicherweise auftretende Variationen der zu verriegelnden Bauteile erreicht. In Spalte 9 der Druckschrift wird auch beschrieben, daß die federnden Zungen nach Montage des Schließzylinders in dem Gehäuse nicht mehr nach innen ausweichen können. Nachteilig ist hier, daß eine ganz bestimmte Konstruktion, nämlich ein rundes Gehäuse mit darin eingeführtem Schließzylinder vorgesehen werden muß, um diese Arretierung der Zungen nach der Montage zu ermöglichen. - Aufgabe der Erfindung ist es, eine Klipsbefestigung für die Schnellmontage von Beschlageinrichtungen in Alternative zum Stand der Technik zu entwickeln, insbesondere eine Klipsbefestigung zu schaffen, die obige Nachteile nicht aufweist.

- Zur Lösung der Aufgabe ist vorgesehen, dass die Halteelemente im Abstand zur dünnen Wand um eine zur Ebene der dünnen Wand senkrechte Achse oder parallele Achse drehbar angeordnete Hebel sind, wobei das Halteelement einen Vorsprung/Rücksprung aufweist, der mit einem die Hubweite in Bewegungsrichtung bestimmenden Rücksprung/Vorsprung zusammenwirkt, der von dem Rumpfteil getragen oder gebildet wird.

- Dadurch wird es möglich, für im Prinzip beliebig geformte Beschlageinrichtungen, also nicht nur für runde Schließzylinder, eine Klipsbefestigung zur schnellen Montage von Beschlageinrichtungen, wie Schwenkhebelverschlüssen, Scharnierteilen, Zylindergehäusen, Griffen, Abdeckplatten und dgl. in Durchbrüchen einer dünnen Wand zu schaffen, deren Haltekraft nicht von dem für die Zungen verwendeten Kunststoffmaterial abhängig ist und damit theoretisch beliebig gestaltet und an die jeweilige Aufgabenstellung angepaßt werden kann.

- Gemäß einer Weiterbildung sind in dem Rumpfteil von diesem gehaltene oder getragene Stützelemente zur Stützung der Halteelemente nach der Montage der Beschlageinrichtung in der dünnen Wand vorgesehen. (Anspruch 2).

- Gemäß einer anderen Weiterbildung der Erfindung sind zwei diametral zueinander angeordnete Halteelemente vorgesehen, die durch Federeinrichtungen wie Spiralfeder und/oder Keileinrichtungen wie Kegelschraube gestützt werden (Anspruch 3). Da die Federeinrichtungen mit an sich frei wählbarer Federkraft vorgesehen werden können, kann die Verriegelungskraft an die jeweilige Aufgabenstellung angepaßt werden und ist nicht vom Kunststoffmaterial abhängig.

- Beim Stand der Technik ist die Verriegelungskraft stark abhängig von der Form des Beschlages und der Materialeigenschaft des verwendeten Kunststoffs.

- Bei unterschiedlicher Belastung der beiden sich diametral gegenüberliegenden Halteelemente, wie bei Verwendung mit einem Vorreiber, ist es günstig, wenn das eine, schwächer belastete Verriegelungsteil aus nachgiebigem Kunststoff, wie Polyamid, und das andere, stärker belastete Verriegelungsteil aus Metall besteht. (Anspruch 17).

- Gemäß Anspruch 4 ist das Halteelement ein in Bewegungsrichtung flachesTeil, von deren einer oder von deren beiden Seitenkanten Leisten zur besseren Führung in der Bewegungsrichtung ausgehen.

- Gemäß Anspruch 5 weist das Halteelement einen in Bewegungsrichtung sich erstreckenden, im wesentlichen rechteckigen Durchbruch auf, in den eine Spiraldruckfeder eingesetzt ist.

- Gemäß Anspruch 6 ist das Halteelement ein in Bewegungsrichtung flaches Teil mit einer Breite kleiner als der Runddurchmesser der Feder.

- Gemäß Anspruch 7 hält das Halteelement eine katzbuckelnde Feder.

- Gemäß Anspruch 8 nimmt der das Halteelement aufnehmende Kanal einen aus dem Halteelement vorspringenden Teil der Feder klemmend in Eingriff nimmt (Fig. 45F).

- Gemäß Anspruch 9 weist das Halteelement zwei sich gegenüber liegende seitliche Nester zur Aufnahme der halben Federbreite der Feder und der Kanal einen passenden Rücksprung für die jeweils restliche Federbreite auf.

- Gemäß Anspruch 10 weisen bei zwei nebeneinander angeordneten Halteelementen diese an den Querkanten des jeweiligen Durchbruchs zur Aufnahme der Feder in den jeweils anderen Durchbruch ragende Ansätze aufweist, die Stützflächen für die Feder bilden.

- Gemäß Anspruch 11 besteht das Halteelement aus einem Paket aus einem ersten und einen zweiten und ggf. weiteren flachen Teilen jeweils mit rechteckigem Durchbruch, die einen gemeinsame Durchbruch zur bündigen Aufnahme einer Spiraldruckfeder derart aufweisen, daß im unbelastetem Zustand die Spiralfeder in die Arbeitstellung gedrückt wird.

- Gemäß Anspruch 12 ist das Halteelement ein in Bewegungsrichtung flaches Teil mit einem Durchbruch, von dessen quer zur Bewegungsrichtung sich erstreckende Seitenkanten Vorsprünge zur Ausrichtung der Spiralfeder ausgehen.

- Gemäß Anspruch 13 ist das Halteelement in einem Gehäuse untergebracht, das seinerseits in einer dicken Wand montierbar ist.

- Gemäß Anspruch 14 weist das Halteelement Schrägflächen gleichen Winkels für Ein- und Auslauf aufweist und dadurch wie ein Kugelschnäpper arbeitet.

- Gemäß Anspruch 15 bildet das Halteelement vor der Einlaufschrägung eine gerade Zentrierfläche.

- Gemäß Anspruch 16 bildet das Halteelement Ansatz-, Rücksprung- oder Gewindeflächen, in die ein Werkzeug, wie Schlüssel oder Schraubendreherklinge zur Verschiebung des oder der Halteelemente in die zurückgezogene Stellung eingreifen kann.

- Gemäß Anspruch 17 besteht bei unterschiedlicher Belastung der beiden sich diametral gegenüber liegenden Halteelemente, wie bei Verwendung mit einem Vorreiber, das eine, schwächer belastete Halteelement aus nachgiebigem Kunststoff, wie Polyamid, und das andere, stärker belastete Halteelement aus starrem Material, wie Metall.

- Gemäß Anspruch 18 besitzt der Rumpfteil eine Teiltrennwand oder Hinterschneidung oder Durchbruchkante, an der sich die Hebel mit einer Schulter oder Haken axial abstützen.

- Gemäß Anspruch 19 bzw. 20 werden die Halteelemente von verschieblich gehaltenen Hebeln gebildet, deren Bewegungstangente parallel oder senkrecht zur Längserstreckung der Beschlageinrichtung liegt.

- Gemäß Anspruch 21 ist das Halteelement durch ein Stanzteil gebildet.

- Gemäß Anspruch 22 weist im Bereich des Halteelements der Kopfteil einen Rücksprung zur Aufnahme von Kantenausbeulungen aufweist.

- Gemäß Anspruch 23 sind jeweils zwei oder mehr Halteelemente nebeneinander angeordnet sind.

- Gemäß Anspruch 24 sind Rumpfteil und Kopfteil einstückig gespritzt sind.

- Gemäß Anspruch 25 sind Rumpfteil und Kopfteil zwei Teile, die verschraubt, verschweißt oder verklipst sind.

- Gemäß Anspruch 26 ist die Beschlageinrichtung ein Schwenk- oder Klapphebelverschluß zur Befestigung in einem langgestreckten oder in zwei kürzeren rechteckigen Durchbrüchen, wobei der eine Durchbruch eine Hebellagerung und der andere Durchbruch eine Hebelarretierung aufnimmt, wobei zumindest einer der Durchbrüche auch zur Aufnahme von zumindest einem Rumpfteil mit Halteelementen gemäß einem der vorhergehenden Ansprüchen dient.

- Gemäß Anspruch 27 weist der Schwenk- oder Klapphebelverschluß eine Mulde zur arretierbaren Aufnahme des Betätigungshebels auf, wobei die Mulde den Kopfteil von ein oder zwei Rumpfteilen mit Halteelementen im Bereich der Hebellagerung, wie Antriebswelle bildet.

- Gemäß Anspruch 28 weist der Schwenk- oder Klapphebelverschluß eine Mulde zur arretierbaren Aufnahme des Betätigungshebels auf, wobei die Mulde einerseits die Hintergrifffläche für den Daumen einer Hebelarretierung, andererseits den Kopfteil von einem Rumpfteil mit Haltelementen im Bereich der Hebelarretierung bildet.

- Gemäß den weiteren Ansprüchen 29 bis 35 stellt die Beschlageinrichtung ein Scharnierteil, eine Stangenführung, ein Schloßkasten, ein Griffrohr, ein Steckschlüssellager, ein Vorreiberverschluß oder ein Griffansatz ist.

- Die Erfindung wird nachfolgend von Ausführungsbeispielen näher erläutert, die in den Zeichnungen dargestellt sind.

- Es zeigt:

- Fig. 1A

- eine axiale Schnittansicht einer Mulde für einen Schwenkhebelverschluß, bei der eine Klipsbefestigung verwendet ist;

- Fig. 1 B

- eine Ansicht von hinten auf die mit der Klipsbefestigung gemäß Fig. 1A befestigte Mulde;

- Fig. 1C

- eine Querschnittsansicht durch die Klipsbefestigung für die Mulde gemäß Fig. 1A und 1B;

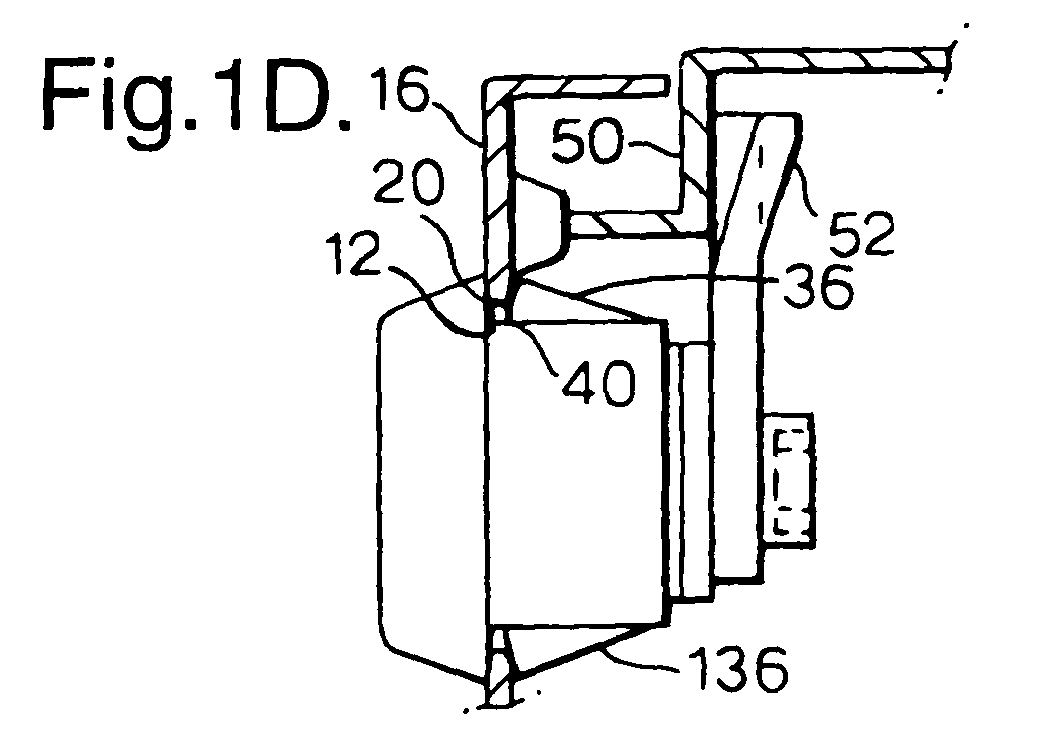

- Fig. 1D

- eine Ansicht von oben auf die Mulde gemäß Fig. 1A und 1B;

- Fig. 2

- zwei Durchbrüche, in die ein Schwenkhebelverschluß gemäß Fig. 1A, 1B mit Klipseinrichtungen eingebaut werden kann;

- Fig. 3

- in einer Ansicht ähnlich der Fig. 1C eine erfindungsgemäße Ausführungsform der klipsartigen Halteelemente;

- Fig. 4A

- ein mit einer Klipsbefestigung versehenes Scharnier in einer Draufsicht;

- Fig. 4B

- das obere Scharnierteil von Fig. 4A;

- Fig. 4C

- eine Ansicht von oben auf das Scharnierteil gemäß Fig. 4B;

- Fig. 4D

- die beiden Scharnierteile der Fig. 4A mit Klipsbefestigung zur Verwendung bei einem Schrank aus Blechmaterial;

- Fig. 5A, 5B und 5C

- verschiedene Ansichten der bei der Ausführungsform gemäß Fig. 4A verwendeten Halteelemente;

- Fig. 6

- den Haltestift, der bei den Halteelementen gemäß Fig. 5 verwendet wird;

- Fig. 7A und 7B

- in zwei verschiedenen Ansichten die in der Klipseinrichtung zweifach verwendete Feder;

- Fig. 8A und 8B

- zwei verschiedene Ansichten der Klipseinrichtung, wie sie bei dem Scharnier gemäß Fig. 4A verwendet werden kann;

- Fig. 9A, 9B und 9C

- drei verschiedene Ansichten einer alternativen Ausführungsform der Erfindung mit einer teilweise klipsbaren und teilweise verschweißbaren Scharniereinrichtung;

- Fig. 10 und 11

- zwei Ansichten eines Scharniers mit alternativer Klipseinrichtung;

- Fig. 12

- einen Durchbruch, in der ein Scharnier mit Klipseinrichtung z. B. gemäß Fig. 13 und 14 eingebaut werden kann;

- Fig. 13

- eine alternative Ausführungsform für einen Schwenkhebelverschluß, bei dem nur der obere Teil mit der erfindungsgemäßen Klipseinrichtung befestigt ist, der untere Teil jedoch mit einem Haken;

- Fig. 14 und 15

- zwei Ansichten einer Ausführungsform mit konischer Schraube;

- Fig. 16

- eine zu den Klipseinrichtungen gemäß Fig. 13 bis 15 passende Einbauöffnung in einer dünnen Wand;

- Fig. 17

- in Seitenansicht eine Ausführungsform, bei der anstelle eines Schwenkhebelverschlusses gemäß Fig. 13 ein mittels Haken befestigbares Schlüsselschild mit Dornbetätigung dargestellt ist;

- Fig. 18

- in einer ähnlichen Darstellung wie Fig. 17 eine Anordnung mit einer Griffhebelbetätigung, befestigt mit nur einem Klipselement am einen Ende und mit einem Haken am anderen Ende;

- Fig. 19 bis 21

- verschiedene Ansichten einer erfindungsgemäßen Befestigung für ein Scharnierelement, wobei Kopfteil und Rumpfteil zweistückig sind und mittels Schrauben zusammengehalten werden;

- Fig. 22 bis 24

- das Kopfteil des Scharnierelements in drei verschiedenen Ansichten;

- Fig. 25 und 26

- zwei Ansichten des U-förmigen Rumpfteils der Anordnung gemäß Fig. 19 bis 21;

- Fig. 27 und 28

- in einer Seitenansicht und in einer Draufsicht eine Ausführungsform mit hebelförmigen, kreuzweise federgestützte Halteelementen, siehe auch Fig. 9A bis 9C;

- Fig. 29 und 30

- in einer Frontansicht und einer Seitenansicht stirnflächig oder stirnseitig gelagerte, im Kreisbogen geführte, jeweils für sich federbelastete Halteoder Klipselemente;

- Fig. 31 und 32

- in einer Seitenansicht und in eine Draufsicht Halteelemente wie in Fig. 29A, 30, wobei jedoch mehrere Halteelemente nebeneinander auf einer Welle gelagert sind;

- Fig. 34

- in einer Frontansicht und Fig. 35 in einer Seitenansicht sowie in weiteren Ansichten (Fig. 36, 37) ein durch einen Stift gesichertes und hubbegrenztes Halteelement, gebildet aus zwei gegenläufigen, federgestützten Elementen, die bei spiegelbildliche Übereinanderstapelung für die Federaufnahme einen geschlossenen Durchbruch aufweisen, in der eine Spiraldruckfeder vorgespannt wird; der längsseitige eingebrachte Rücksprung bildet bei spiegelbildlicher Schichtung eine Nut für die Aufnahme eines Stopfens, der mit seinem Ansatz das Klipselementpaket im Kanal mittig ausrichtet;

- Fig. 37

- in verschiedenen Ansichten Einzelteile des Klipselementpaketes;

- Fig. 38 und 39

- eine Konstruktion, bei der die Elemente mittig ausgerichtet werden durch Herunterbiegen einer durch Nuten erzeugten Rippe;.

- Fig. 40

- aus dünnem Material paketierte, mit offenem Federkanal versehene Klipselemente, bei denen der angebrachte Haken sich in einer äußeren Öffnung des Kanals hält und die Klipselemente gegen den Federdruck sichert;

- Fig. 41

- gegenläufig arbeitende paketierte Klipselemente;

- Fig. 42

- die Einzelteile der Anordnung der Fig. 40 und 41;

- Fig. 43A

- eine andere Anordnung, um die Klipselemente gegen Federkraft in ihrer Funktionsstellung zu halten (gegen Federkraft, weil der Federkanal nach hinten offen ist);

- Fig. 43B bis 43D

- Klipselemente mit geschlossener Halbschale zur Aufnahme der Feder, nach Entfernen des Stopfens lassen sich die Klipselemente mit einer Schraubendreherklinge oder ähnlichen Werkzeug (siehe z.B: Fig. 81 B) zur Demontage des befestigten Teils (Beschlagteil, Verkleidungsblech) zurückziehen;

- Fig. 44A

- das Zurückziehen der Klipsteile mit verzahntem Schaft;

- Fig. 44B

- ein Gehäuse eines Befestigungselementes für die nebeneinander liegende Montage von paketierten Klipselementen gemäß Figur 42;

- Fig. 44C

- eine Schraubenzieherklinge;

- Fig. 44D und 44E

- nebeneinander angeordnete Klipselemente mit längsseitigem Rücksprung zum Zurückziehen mit dem Schraubendreher gemäß Fig. 44C, montiert in einem Befestigungselementegehäuse;

- Fig. 44F

- Klipselemente in Draufsicht;

- Fig. 45A

- in 6 Teilbildern einzelne (nicht geschichtete) Klipselemente für den einzelnen Einsatz an Stirn- oder Seitenflächen von Beschlägen oder sonstigen Konstruktionsteilen, mit T-Querschnitt zur Verbesserung der Führungseigenschaften bei besonders kurzen oder hohen Klipselementen; Teilbild rechts zeigt in Draufsicht eine stirnflächige Anwendung; die Feder wird vorgespannt eingesetzt;

- Fig. 45B

- ein Klipselement mit rechteckigem Durchbruch zur Federaufnahme, Stirnkanten des Durchbruchs mit einseitigen oder zweiseitigen Vorsprüngen, Feder wird sicher bei der Vormontage gehalten;

- Fig. 45C

- ein einzeln zu verwendendes Klipselement; Feder kann mittig oder einseitig eingesetzt werden (vorgespannt);

- Fig. 45D

- die Erkenntnis, daß bei einseitig eingesetzter Feder diese zum Katzbuckeln neigt und dadurch das vormontierte Klipselement sicher im Montageraum festhält;

- Fig. 45E

- Montageraum für das Klipselement gemäß Fig. 45D, bei Einhaltung der Referenzmaße A bei Klipselement und Federnest im Montageraum des durch Klipsen zu befestigendem Beschlages wird die Position des Klipselementes festgelegt;

- Fig. 45F

- die Erkenntnis, daß bei mittig angeordneter Feder im Klipselement es durch folgende Maßnahmen gegen Herausfallen gesichert wird: 1. Bohrung für die Feder (Federnest) wird in hinterem Bereich so verkleinert, daß die Feder beim Einsetzen des vormontierten Klipselementes verklemmt, 2. oder es werden Flächen oder Spitzen angebracht, deren Zwischenmaß kleiner ist als der Durchmesser der Feder beträgt;

- Fig. 45G

- in 7 Teilbildern Klipselemente mit rechteckigem Querschnitt, stirnflächig zur Klipsbefestigung eines Bauteiles eingesetzt, Federanordnung mittig oder seitlich;

- Fig. 46A und 46B

- die Schaffung eines Führungskanals für Klipselemente an einem Blechteil, wie Scharnierlappen, durch Anpunkten eines rechteckigen Rohrabschnittes;

- Fig. 47A und 47B

- ein breites Klipselement für die Aufnahme großer Kräfte mit beidseitig im geschlossenem Nest vorgespannten Federn, Katzenbuckel der Federn sichert Klipselement gegen Herausfallen;

- Fig. 47C

- eine Vertiefung mit halben Federquerschnitt beidseitig zur Aufnahme des Klipselementes gemäß Fig. 47B;

- Fig. 48A und 48B

- Klipselement ähnlich wie gemäß Fig. 42D mit wechselseitig eintauchenden Ansätzen, die die volle Auflage der Federstirnflächen ermöglichen;

- Fig. 49A und 49B

- in umhüllendes Gehäuse eingesetztes Klipselement für die Montage in einem sonst nicht geeigneten Werkstoff wie Holz; Querschnitt des Gehäuses rechteckig;

- Fig. 50 A bis 50C

- wie vorstehend, aber runder Querschnitt und mit Kragen;

- Fig. 50D

- mit Klipselement, dessen Ein- und Auslaufwinkel gleich ist und im Zusammenspiel mit einer Bohrung Kugelschnäpperfunktion übernehmen kann;

- Fig. 51A bis 51C

- Klipselemente ähnlich wie gemäß Fig. 42D mit einer äußeren Zentrierfläche zum besseren Einführen in die Einbauöffnung, wenn aus bestimmten Gründen auf eine mittig ausrichtende Maßnahme wie Stopfen verzichtet werden soll.

- Fig. 52A und 52B

- zwei verschiedene Schnittdarstellungen eines Steckschlüsselschloßkastens mit erfindungsgemäßer Befestigung an den Stirnseiten des Schloßkastens, mit einer die Nuß lagernden Kappe die Klipseinrichtungen besitzt, die die Stange hintergreifen;

- Fig. 53A bis 53C

- als Einzelteil in zwei verschiedenen Ansichten den Schloßkasten;

- Fig. 54A und 54B

- eine Ausführungsform mit einer Kappe, die am Schloßkasten gehalten ist;

- Fig. 55A bis 55D

- verschiedene Ansichten des in einer Wand eingebauten Schloßkastens gemäß Fig. 52, mit zugehöriger klipsbarer Abdeckung für den zweiten Durchbruch;

- Fig. 56

- die zugehörige Verschlußstange;

- Fig. 57A bis 57C

- in verschiedenen Ansichten das zugehörige Befestigungselement;

- Fig. 58A und 58B

- in zwei verschiedenen Ansichten das zugehörige Ritzel;

- Fig. 59

- den Schloßkasten mit aufgesetztem Deckel;

- Fig. 60A bis 60C

- in verschiedenen Ansichten eine Ausführungsform ähnlich der gemäß Fig. 59, wobei jedoch die Klipsbefestigung für die Kappe an den stirnseitigen Ecken in Durchbrüchen greifen;

- Fig. 61A bis 61 D

- in verschiedenen Ansichten den Schloßkasten gemäß Fig. 60, jedoch mit aufgesetztem Deckel;

- Fig. 62A bis 62B

- in zwei verschiedenen Ansichten eine Hebelbetätigung mit Schloßkasten, in der einerseits mit einer Hakeneinrichtung, andererseits erfindungsgemäß in einer dünnen Wand befestigt ist;

- Fig. 63A bis 63C

- drei verschiedene Ansichten eines erfindungsgemäß einklipsbaren Gehäuses mit aufgesetztem Adapter zur Flügelzungenanwendung und zur Montage von Rundstangen;

- Fig. 64A, 64B

- zwei verschiedene Ansichten der zugehörigen Flügelzunge;

- Fig. 65A bis 65C

- den zugehörige Verschlußkastendeckel;

- Fig. 66A bis 66D

- verschiedene Ansichten eines Metallscharniers mit angeschweißten Führungskanälen;

- Fig. 67A bis 67C

- drei verschiedene Ansichten eines erfindungsgemäßen Scharniers mit Klipsbefestigung;

- Fig. 67D

- eine weitere Ansicht;

- Fig. 68A und 68B

- zwei Ansichten des zugehörigen Schiebers;

- Fig. 69A bis 69C

- die Feder, eine Schraube und ein Stift als Bestandteile der Befestigungseinrichtung gemäß Fig. 76A bis D;

- Fig. 70A bis 70C

- drei verschiedene Ansichten eines ähnlichen Befestigungselements wie bei Fig. 76A bis C, jedoch hier für einen Verschluß;

- Fig. 71A und 71 B

- die Verschlußmulde mit ihrer Befestigungseinrichtung als Einzelteil;

- Fig. 72A und 72B

- der Schieber als Einzelteil in zwei verschiedenen Ansichten;

- Fig. 73A und 73B

- eine Madenschraube und eine Feder zugehörig zu dem Verschluß gemäß Fig. 79A bis 79C als Einzelteile;

- Fig. 74A und 74B

- zwei verschiedene Ansichten eines Klipsscharniers, bei dem auch Blechausbeulungen gemäß Fig. 84 unschädlich sind;

- Fig. 75

- die Blechausbeulungen am Rand des Durchbruchs;

- Fig. 76A, 76B und 76C

- in drei verschiedenen Ansichten eine noch andere Ausführungsform der Erfindung;

- Fig. 76D

- eine ähnliche Darstellung wie Fig. 76C, jedoch mit ausgefahrenen Halteelementen;

- Fig. 76E

- eine Ansicht ähnlich der Fig. 76D;

- Fig. 77A bis 77C

- das bei Fig. 76A bis 76E verwendete Halteelement als Einzelteil in drei verschiedenen Ansichten;

- Fig. 78A bis 78C

- drei verschiedene Ansichten einer Ausführungsform, bei der ein Führungskanal durch einen aufgeschraubten Aufsatz gebildet wird;

- Fig. 79A bis 79C

- drei verschiedene Ansichten einer Ausführungsform für schwere Belastung, bei der vier Klipsplatten die Halteelemente bilden.

- Fig. 80A, 80B, 80C, 80D

- verschiedene Ansichten eines mit einem Schlüssel lösbaren Scharniers gemäß der Erfindung;

- Fig. 80E und 80F

- eine abgewandelte Ausführungsform eines mit Schlüssel lösbaren Scharniers;

- Fig. 81A, 81B und 81C

- verschiedene Ansichten eines anderen mit Schlüssel lösbaren Scharniers;

- Fig. 81 D

- den zugehörigen Durchbruch in einer dünnen Wand;

- Fig. 81 E und 81 F

- ein zugehöriges Halteelement in zwei verschiedenen Darstellungen;

- Fig. 81G, 81H und 81I

- weitere Darstellungen dieses Halteelements während des Betriebs;

- Fig. 81J, 81K, 81L

- eine andere Ausführungsform eines geeigneten Halteelements;

- Fig. 81M, 81N, 81O, 81P

- eine noch andere Ausführungsform des Halteelements;

- Fig. 82A, 82B, 82C und 82D

- verschiedene Ansichten eines Halteelements, das von dem Scharnierblatt getrennt ist;

- Fig. 83A, 83B und 83C

- eine Ausführungsform, bei der das Rumpfteil aufgeschraubt ist;

- Fig. 84A, 84B und 84C

- verschiedene Ansichten eines alternativen Scharniers mit erfindungsgemäßen Merkmalen;

- Fig. 84D, 84E, 84F, 84G

- verschiedene Ansichten des zugehörigen Halteelements;

- Fig. 84H, 84I

- eine andere Ausführungsform des Halteelements;

- Fig. 85A, 85B, 85C und 85D

- verschiedene Ansichten eines anderen Scharnierteils mit erfindungsgemäßen Merkmalen;

- Fig. 85E, 85F, 85G

- die zugehörigen Halteelemente als Einzelteildarstellung;

- Fig. 85H

- in einer Stirnansicht die T-Form des Halteelements;

- Fig. 85

- in einer geschnittenen Draufsicht eine Ausführungsform mit Verkeilungsschraube;

- Fig. 86A

- in einer Teilweise geschnittenen Draufsicht eine Ausführungsform mit rundem Durchbruch;

- Fig. 86B

- eine Ansicht von unten gemäß Fig. 22A auf ein Scharnierteil, das zwei runde Durchbrüche erfordert;

- Fig. 86C

- eine Draufsicht auf ein Scharnierteil mit einem runden Durchbruch und zwei Führungslöchern;

- Fig. 87

- eine Ansicht ähnlich der Fig. 21 zur Darstellung einer Keileinrichtung in Form einer konischen Kopfschraube;

- Fig. 88

- in einer Querschnittsansicht den Eckbereich eines Schaltschrankes mit zwei Scharnierteilen, die mittels Stift bzw. erfindungsgemäß am Türblatt bzw. am Türrahmen befestigt sind;

- Fig. 89

- in einer Querschnittsansicht ein T-förmiges Klipselement aus gepreßtem Aluminiumprofil.

- Fig. 90A, 90B und 90C

- drei verschiedene Ansichten eines kurzen Schildes als Einzelbauteil;

- Fig. 91A und 91 B

- zwei Ansichten eines im Querschnitt Doppel-T-förmigen Halteelements;

- Fig. 92A, 92B und 92C

- drei Ansichten der einen Hälfte des zweiteiligen Schloßkastens;

- Fig. 93A, 93B, 93C

- in drei Ansichten ein Stangenschloß gemäß einer weiteren Ausführungsform;

- Fig. 93D und 93E

- in zwei Ansichten den zugehörigen Schlitten;

- Fig. 93F und 93G

- zwei Ansichten einer Hälfte des aus zwei identischen Hälften zusammen steckbaren Schloßkastens ;

- Fig. 93H

- die Seitenansicht einer zu dem vorhergehenden Stangenschloß passenden Mulde eines Schwenkhebelverschlusses;

- Fig. 94A und 94B

- in zwei unterschiedlichen Ansichten eine auseinandergezogene Darstellung der Teile eines Stangenschlosses mit schwenkbaren Halte- oder Klipselementen mit Entriegelungsdrucktasten;

- Fig. 94C und 94D

- das Stangenschloß im in dem Durchbruch einer dünnen Wand montiertem Zustand;

- Fig. 94E

- eine weitere Ansicht des Stangenschlosses mit Stangen; und

- Fig. 95A bis 95F

- eine noch andere Ausführungsform.

- Als Beispiel für eine erfindungsgemäße Befestigung eines Beschlags ist in Fig. 1A eine Längsschnittansicht eines Schwenkhebelverschlusses 10 dargestellt, der in zwei

- Rechteckdurchbrüchen 12, 14 einer dünnen Wand 16, hier eines Blechschranktürblattes, angeordnet ist, siehe auch Fig. 27. Läßt man den Mittelsteg 17 weg, ergibt sich eine lange Rechtecköffnung, die auch geeignet wäre.

- Die Beschlageinrichtung, hier der Schwenkhebelverschluß, umfaßt im Bereich eines jeden Durchbruches 12 bzw. 14 ein auf der einen, äußeren Seite 18 der dünnen Wand 16 anzuordnendes, den äußeren Rand 20 des Durchbruchs 12 bzw. 14 überdeckendes Kopfteil, hier in Form einer den Schwenkhebel 22 aufnehmenden Mulde 24, von welchem Kopfteil bzw. Mulde 24 ein den Durchbruch 12 bzw. 14 in montierter Stellung jeweils durchragendes Rumpfteil 26 ausgeht. Von diesem Rumpfteil 26 springen, wie Fig. 1C darstellt, in Richtung der Außenfläche 34 nachgiebige Zungen- oder Halteelemente 36 vor, deren freies Ende eine Schrägfläche 38 zur spielfreien Abstützung des Rumpfteils 26, 28 auf dem Rand oder der Kante 40 des Durchbruchs 12 bzw. 14 der anderen, inneren Seite 42 der dünnen Wand 16 aufweist.

- Die von dem Kopfteil, hier also der Mulde 24, ausgehenden Rumpfteile 28, 32 weisen gegen beliebige Kraft einer Feder 44 in dem Rumpfteil 26 verschiebliche Halteelemente 36 auf, wobei diese Halteelemente nach ihrer Montage im Rumpfteil durch sich verriegelnde Verriegelungselemente 46,48 gehalten werden. In der Fig. 1 B ist dargestellt, daß die Verriegelungselemente sich gegenseitig verhakende Haken darstellen, wobei das Material dieser Haken zweckmäßigerweise aus Polyamid besteht, also flexibel genug ist, um beim linearen Einschieben der Halteelemente 36 in das Rumpfteil 26, 28 ausreichend ausweichen und aneinander vorbei gelangen zu können und zurückfedernd sich gemäß Fig. 1 B oben und unten befestigt zu verhaken, so daß sie in der Fig. 1 B dargestellten Stellung verharren und so die von der Mulde 24 ausgehenden Rumpfteile 32, 28, 128 in dem zugehörigen Rechteckdurchbruch sicher festgehalten werden. Diese Sicherung kann durch entsprechend kräftige Federeinrichtungen 44 so gestaltet werden, daß unter normalen Umständen und Betriebsbedingungen die Halteelemente oder Klipselemente 36 gegen die Kraft der Feder 44 nicht zurückweichen.

- Umfaßt der Verschluß, wie hier dargestellt, eine sich hinter einer Türrahmenabkantung 50 legende Vorreiberzunge 52, werden die beiden diametral gegenüberliegenden Halteelemente 36, 136 unterschiedlich stark belastet. Die auf seiten der Zunge 52 in seiner Hintergriffstellung ausgeübte Druck wird zum größten Teil vom dem Halteelement 36 gegenüberliegenden Rand 20 der Vorreibermulde aufgenommen, während das Halteelement 36 wenig belastet ist, was auf der gegenüberliegenden Seite genau umgekehrt ist, da wird dieses Halteelement 136 am stärksten belastet. Um dieser unterschiedlichen Belastung Rechnung zu tragen, kann es nützlich sein, daß besonders belastete Klipselement 136 aus Metall zu fertigen, und nicht aus Kunststoff. Da gleichzeitig das weniger stark belastete Halteelement 36 aus Kunststoff wie Polyamid gefertigt ist, bleibt dieses Halteelement nachgiebig und ermöglicht so das federnde Zurückweichen beim Einschieben und gegeneinander Verriegeln der beiden Halteelemente 36, 136.

- Während bei der Ausführungsform gemäß Fig. 1C die beiden Verriegelungsteile 36, 136 in einem zur Türblattebene parallelen, im Querschnitt recheckigen Zylinder verschieblich angeordnete Schlitten 56 sind, die durch eine zwischen ihnen angeordnete verrastende Hakeneinrichtung 46, 38 gegen die Kraft von zwei Druckfedern 44, die sich an einer mittigen Wand 58 abstützen, gehalten werden, ist bei der Ausführungsform gemäß Fig. 3 die Anordnung derart gestaltet, daß die Halteelemente 236 im Abstand A zur Türblattebene 16 um eine zur Türblattebene paralelle Achse 60 drehbar angeordnete Hebel 236 sind.

- Die beiden Hebel 236 werden an ihrem inneren Ende jeweils durch eine gemeinsame kräftige Druckfeder 244 nach außen gedrückt.

- Durch die Klipseinrichtungen gelingt es, den dargestellten Hebelverschluß durch einfaches Eindrücken in zwei passend gestaltete Rechteckdurchbrüche in der dünnen Wand zu montieren, indem beim Einschieben in Richtung der Muldenachse 62 liegenden Kanten der beider Durchbrüche 14, 12 die anliegenden Schrägflächen der Halteelemente 36, 136, 236 gegen die Kraft der Feder 44, 144, 244 nach innen drücken und nach Erreichen der Schrägfläche 38 zurückspringen lassen und damit die Mulde im Türblatt festlegen.

- Hinsichtlich des Aufbaus des Schwenkhebelverschlusses sei noch erwähnt, daß zur Umstellung des Schwenkhebels auf Rechts- bzw. Linksbetrieb die Zunge mit einem verdrehbaren Kreuzanschlag versehen sein kann, der bei 64 angedeutet ist. Auch ein mit der Mulde verbundener Stangenschloßkörper mit Ritzel und Stangen läßt sich montieren und einklipsen, insbesondere dann, wenn der Mittelsteg 17 zwischen den beiden Durchbrüchen 12, 14 in der dünnen Wand 16 weggelassen wird und so eine langgestreckte Öffnung entsteht, die die Durchbrüche 12, 14 mit umfaßt, siehe Fig. 2.

- Wie aus den Fig. 1A und 1 B hervorgeht, dient der obere Rumpfteil 26, der von der Mulde 14 vorspringt, als Lager für eine Antriebswelle 66, an deren außerhalb des Türblatts liegenden Ende der Handhebel 22 um eine zur Türblattebene senkrechte Achse 68 herausschwenkbar angelenkt ist, während das innere Ende der Welle 66 mit einem Vierkant endet, auf die eine Vierkantöffnung aufweisende Zunge 52 aufgesteckt und mittels einer Befestigungsschraube 72 gehalten ist.

- An den Lagerblock für die Welle 66 schließt sich oberhalb und/oder unterhalb jeweils ein Halteelement 28, 128 an, wobei die Halteelemente sowie der Lagerblock zusammen die Abmessungen für den Durchtritt durch die rechteckige Öffnung im Türblatt bilden.

- Am unteren Ende der Mulde ist ein Aufnahmebereich 30 für einen von dem Handhebel 22 ausgehendes Zylinderschloßverriegelungsteil, mit exzenterbewegter Zunge oder Daumen 70 vorgesehen, der hinter eine Rücksprungfläche 74 durch Betätigung eines Zylinderschlüssels 76 in eingeklappter Stellung verriegelt werden kann.

- Um bei abgezogenem Schlüssel eine Einklappbewegung und Verriegelung durchführen zu können, kann alternativ ein Federhintergriff 174 vorgesehen sein, wobei auch die rotierende Zunge 170 durch Klipseinrichtungen drehstarr auf der Zylinderwalze montierbar sein könnte.

- In Fig. 4 und folgenden wird ein Anwendungsfall dargestellt, bei der die erfindungsgemäße Klipsbefestigung bei einem Scharnier angewendet wird. So zeigt die Fig. 4A und 4D ein zweiteiliges Scharnier mit den Scharnierteilen 80, 82, wobei das untere, erste Scharnierteil 80 mittels dem im Zusammenhang mit dem Schwenkhebelgriff beschriebenen Klipselement 228 an dem Türrahmen 250 festgelegt ist, während das zweite, obere Scharnierteil 82 mit dem Türblatt mittels des Halteelementes 236 verbunden ist, siehe Fig. 4D.

- Das untere Scharnierteil 80 und obere Scharnierteil 82 sind durch einen Scharnierstift 84 miteinander verbunden, der im unteren Scharnierteil 80 fest verstemmt ist, während sein oberes Ende in einer Bohrung 86 des oberen Scharnierteils 82 drehbar aufgenommen ist. Unteres Scharnierteil 80 ist mit einem Türrahmen 150 verbunden, und zwar mittels einer Klipsbefestigung 228, während das obere Scharnierteil 82 mittels Klipsbefestigung 232 eine Blechtür 216 um die Scharnierachse des Scharnierstiftes 84 schwenkbar hält.

- Die dafür im Türrahmen 250 bzw. im Türblatt 216 benötigte Rechtecköffnung ist beispielsweise in Fig. 12 dargestellt und mit der Bezugszahl 78 versehen. Auch hier umfaßt die Klipsbefestigung ein auf der äußeren Seite der dünnen Wand bzw. des Rahmens 250 und der Türblatteinrichtung 216 anzuordnendes, den äußeren Rand des Durchbruches 78 überdeckendes Kopfteil bzw. Scharnierlappen 88 (Fig. 4D), von dem ein den Durchbruch 78 in montierter Stellung durchragendes Rumpfteil 228 ausgeht, von dem in Richtung seiner Außenfläche nachgiebige Halte- oder Zungenelemente 336 gemäß Fig. 8A oder 436 gemäß Fig. 10 vorspringen, deren freies Ende eine Schrägfläche 38 zur spielfreien Abstützung des Rumpfteils 228 und damit des Scharniers 80 auf dem Rand des Durchbruchs 78 der anderen, inneren Seite der dünnen Wand 250, angeordnet ist. Entsprechendes gilt für das Scharnierteil 82 und das Türblatt 216.

- Zur Befestigung des Scharniers kann eine Konstruktion gewählt werden, wie sie bereits im Zusammenhang mit dem Schwenkhebelverschluß beschrieben wurde, oder aber wie sie gemäß einer Ausführungsform nach den Fig. 5A bis 5C gewählt ist. Statt der sich verhakenden Haken dient hier ein Stift gemäß Fig. 6 als Arretierung. Zwei Bauteile aus Metall gemäß Fig. 5A bis 5C werden in einem Rechteckführungskanal gemäß Fig. 8B eingeschoben und durch einen von außen angeschraubten Stift gemäß Fig. 6 in der eingeschobenen Stellung festgehalten, derart, daß sie sich zwar um ein kurzes Stück zueinander bewegen können, aber nicht herausfallen können. Erreicht wird dies einerseits durch Rücksprung 90, der eine Laufbahn für die halbe Stiftbreite des Stiftes 92 ergibt, und durch die Spiralfeder 344, die sich einerseits in einer Öffnung 94 des Teils 336 abstützt, andererseits auf einer Zwischenwand 358. Das Teil 336 ist derart symmetrisch geformt, daß es die Montagemöglichkeit gemäß Fig. 8A und 8B ermöglicht.

- In den Fig. 9A, 9B und 9C ist eine Ausführungsform für ein Scharnier dargestellt, bei dem das eine Scharnierteil am Türblatt 416 angeschweißt ist, während das andere Scharnierteil am Türrahmen 450 mit einer weiteren Ausführungsform der erfindungsgemäßen Klipsbefestigung gehalten ist. Diese besteht aus zur Türblattebene im Abstand um eine zur Türblattebene senkrechte Achse drehbar angeordnete Hebeleinrichtungen 436, die durch Federeinrichtungen nach außen gedrückt werden und dann Randbereiche einer im Türblatt 450 angeordneten rechteckigen Öffnung ergreifen.

- In Fig. 12 ist ein Rechteckdurchbruch 78 dargestellt, wie er für die hier beschriebene Ausgestaltung eine Arretierung geeignet ist. So könnte ein Scharnierelement, wie es in den Fig. 10 und 11 in Seitenansicht und Stirnansicht dargestellt ist, in diesem Rechteckdurchbruch 78 eingeklipst werden. Im übrigen ist der Aufbau ähnlich dem der Fig. 3, wobei es sich hier jedoch um ein (oberes) Scharnierteil 228 handelt.