EP1636492B1 - Axialkolbenverdichter, insbesondere kompressor für die klimaanlage eines kraftfahrzeuges - Google Patents

Axialkolbenverdichter, insbesondere kompressor für die klimaanlage eines kraftfahrzeuges Download PDFInfo

- Publication number

- EP1636492B1 EP1636492B1 EP04732313A EP04732313A EP1636492B1 EP 1636492 B1 EP1636492 B1 EP 1636492B1 EP 04732313 A EP04732313 A EP 04732313A EP 04732313 A EP04732313 A EP 04732313A EP 1636492 B1 EP1636492 B1 EP 1636492B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- swash plate

- mass

- axial piston

- compressor according

- piston compressor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000004378 air conditioning Methods 0.000 title claims description 6

- 239000000463 material Substances 0.000 claims description 22

- 230000007246 mechanism Effects 0.000 claims description 18

- 230000005484 gravity Effects 0.000 claims description 14

- 229910000831 Steel Inorganic materials 0.000 claims description 5

- 239000010959 steel Substances 0.000 claims description 5

- 229910010293 ceramic material Inorganic materials 0.000 claims 1

- 239000002826 coolant Substances 0.000 claims 1

- -1 for example Substances 0.000 claims 1

- 238000010276 construction Methods 0.000 description 8

- 230000008859 change Effects 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 230000005540 biological transmission Effects 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 230000008878 coupling Effects 0.000 description 2

- 238000010168 coupling process Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 238000009795 derivation Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- 229910001018 Cast iron Inorganic materials 0.000 description 1

- 229910001208 Crucible steel Inorganic materials 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000001447 compensatory effect Effects 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 230000002222 downregulating effect Effects 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 238000005755 formation reaction Methods 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000006262 metallic foam Substances 0.000 description 1

- 239000006223 plastic coating Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000003507 refrigerant Substances 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B27/00—Multi-cylinder pumps specially adapted for elastic fluids and characterised by number or arrangement of cylinders

- F04B27/08—Multi-cylinder pumps specially adapted for elastic fluids and characterised by number or arrangement of cylinders having cylinders coaxial with, or parallel or inclined to, main shaft axis

- F04B27/10—Multi-cylinder pumps specially adapted for elastic fluids and characterised by number or arrangement of cylinders having cylinders coaxial with, or parallel or inclined to, main shaft axis having stationary cylinders

- F04B27/1036—Component parts, details, e.g. sealings, lubrication

- F04B27/1054—Actuating elements

- F04B27/1072—Pivot mechanisms

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B27/00—Multi-cylinder pumps specially adapted for elastic fluids and characterised by number or arrangement of cylinders

- F04B27/08—Multi-cylinder pumps specially adapted for elastic fluids and characterised by number or arrangement of cylinders having cylinders coaxial with, or parallel or inclined to, main shaft axis

- F04B27/10—Multi-cylinder pumps specially adapted for elastic fluids and characterised by number or arrangement of cylinders having cylinders coaxial with, or parallel or inclined to, main shaft axis having stationary cylinders

- F04B27/1036—Component parts, details, e.g. sealings, lubrication

- F04B27/1054—Actuating elements

Definitions

- the invention relates to an axial piston compressor, in particular a compressor for the air conditioning of a motor vehicle, comprising a housing and a housing arranged in the housing, driven by a drive shaft compressor unit for sucking and compressing a refrigerant, wherein the compressor unit in a cylinder block axially reciprocating piston and a the piston driving, rotating with the drive shaft swash plate comprises.

- Such Axialkolbenverêtr is for example from the DE 197 49 727 A1 known.

- This includes a housing in which a plurality of axial pistons are arranged around a rotating drive shaft in a circular arrangement.

- the driving force is transmitted from the drive shaft via a driver on an annular pivot plate and from this in turn to the parallel to the drive shaft translationally displaceable piston.

- the annular swash plate is pivotally mounted on a sleeve mounted axially displaceably on the drive shaft.

- a slot is provided through which engages the mentioned driver.

- Drive shaft, driver, sliding sleeve and swivel disk are arranged in a so-called.

- Engine room in which gaseous working fluid of the compressor is present at a certain pressure.

- the delivery volume and thus the delivery rate of the compressor depend on the pressure ratio between the intake side and the delivery side of the piston or correspondingly depending on the pressures in the cylinders on the one hand and in the engine room on the other.

- the swash plate is designed as a swash plate, wherein between the swash plate and the piston mounted opposite the swash plate, rotatable receiving disc is arranged.

- the compressors described in these publications are u.a. to take measures to prevent or reduce the imbalance of the engine during operation.

- the known constructions in common that the rotating components relative to the translationally moving parts, namely piston, piston rod, etc. are relatively large and therefore heavy built.

- the known constructions have in common that acts on the actual swash plate device an additional disc by a suitable coupling mechanism.

- the plurality of rotating components are intended to cause a Aufstellendes moment of the swash plate device in the direction of minimum stroke, which affects the control behavior is taken.

- the DENSO 6SEU12C series compressor features an engine with the following masses relevant for control behavior: component number Mass component [g] Total mass [g] piston 6 41 246 slide 12 5 60 translationally moving masses 306 g swash plate 1 391 391 guide pins 2 20 40 rotationally moving masses 431 g

- compressor 6SEU12C DENSO which represents the typical design of a swash plate compressor

- the mass of such a swash plate can not be increased arbitrarily in order to change the control behavior with it. This is because in the compressors of the type described the center of gravity of the swash plate usually has a significant distance from the tilting joint of the swash plate.

- This construction is essentially based on the fact that the swash plate must be coupled in addition to a suitable guide on the drive shaft via an adjusting mechanism with the drive shaft or a component connected to the drive shaft.

- the restoring torque of the swash plate device is utilized because - as already explained - the swash plate counteracts their inclination due to the dynamic forces on the co-rotating disc part.

- This behavior can be assisted by spring forces or hydraulically, pneumatically or the like, so that, as the rotational speed increases, increasing flow rate is at least partially compensated by resetting the inclination.

- such a behavior can in principle be achieved by, for example, integrating an additional mass into the engine, whose Inertia, as described, via a coupling mechanism on the swash plate device affects.

- the present invention is therefore an object of the invention to provide a compressor of the type mentioned, which optionally has a control behavior of the compensation, overcompensation, constant control for the "flow rate", with a minimum mass of pivoting rotary components, so that a Compact design of the compressor is possible.

- the desired control behavior of the compressor is primarily not achieved with the component mass, but taking into account the mass moment of inertia of the swash plate assembly, which depends on the geometry thereof.

- a core idea of the invention is thus to compensate for the moment as a result of translational masses directly by the moment due to rotating masses, or to overcompensate.

- the mass moment of inertia is essentially a function of the component density distribution and also of the component geometry.

- ⁇ density

- r swashplate radius

- h mean swashplate height.

- a component center of gravity will lie on the drive shaft axis, in particular in the tilting point of the swivel disk device (ie in each case for each tilt angle).

- the swash plate as a swivel ring, this can be achieved in that both the inner diameter and the outer diameter are formed taking into account the external environmental conditions each maximum, the external environmental conditions are dictated by the size of the engine room and, for example, by the necessary sliding and Bearing surface for the sliding blocks of a joint arrangement between the swash plate or swash plate ring and piston. Also influence can be taken on the desired moment of inertia by a suitable choice of the swash plate thickness.

- FIG. 1-8 A preferred embodiment of a swashplate mechanism 100 for an axial piston compressor for automotive air conditioning systems is shown schematically.

- This swashplate mechanism 100 includes an adjustable in its inclination to a drive shaft 104, rotationally driven by the drive shaft, in the present case annular swash plate 107, which both with an axially slidably mounted on the drive shaft 104 sliding sleeve 108 and with a distance from the Drive shaft 104 is pivotally connected to this co-rotating support member 109.

- This articulated connection is designed as Axialabstützung, in particular the Figures 2-4 and 5 -8th very good.

- the pivot bearing of the pivot ring 107 defines a pivot axis 101 extending transversely to the drive shaft 104.

- This pivot axis 101 is concretely defined by two coaxially mounted on both sides of the sliding sleeve 108 bearing pin. These bearing pins are mounted radial bores of the pivot ring 107.

- the sliding sleeve can for this purpose on both sides additionally bearing sleeves, which bridge the annulus between the sliding sleeve 108 and the pivot ring 107. Also, this construction largely corresponds to the prior art according to the DE 197 49 727 A1 ,

- This support is provided by a pivot ring 107 arranged on the support sheet 110.

- This support arc 110 is formed so that it engages over an effective between piston and pivot ring assembly, and Although so that regardless of the inclination of the pivot ring 107, a collision between this and the support sheet 110 on the one hand and the aforementioned joint assembly comprehensive bridge-like piston foot on the other hand is excluded.

- the support member 109 is an integral part of a co-rotating with the drive shaft 104 disc 112, and that a raised relative to the disc formed circular segment.

- the support surface of the arc 110 extends approximately concentric with the center of the effective between the piston and swash plate or pivot ring 107 hinge assembly comprising spherical segment-shaped sliding blocks.

- the axial support is therefore effective outside of the aforementioned joint arrangement, with the result that the joint arrangement, which is effective between the piston and swivel disk or swivel ring, is not impaired by axial support measures. This applies in particular to the dimensioning of the aforementioned joint arrangement.

- swivel ring In the Fig. 1-4 the swivel ring is in a tilt position for maximum piston stroke.

- Fig. 5-8 show the swivel ring in a position for a minimum piston stroke.

- the support sheet 110 may be either integral part of the pivot ring 107 or according to the Fig. 3 and 7 be rigidly connected as a separate component with the pivot ring 107.

- the latter embodiment has the advantage that the pivot ring on both flat sides can be precisely grinded with the result of a correspondingly high parallelism of the two opposite treads for the above-mentioned sliding blocks effective between the piston and pivot ring hinge assembly.

- the support arch 110 is also intended to transmit torque, this preferably extends into a corresponding recess on the side of the support element 109 facing the support arch 110.

- the trough is then preferably designed as a radial groove.

- the pivot ring 107 is balanced, in such a way that the focus is in the so-called.

- Tipping point For this purpose may be provided relative to the drive shaft 104 diametrically to the support sheet 110 is still a balance weight 114, as only exemplified in Fig. 3 is drawn.

- the average radius determined by the geometry and / or density distribution and / or the average height of the swash plate or swivel ring 107 or swiveling portion thereof is selected such that the centrifugal forces occurring when the swivel ring is rotated are sufficient counteract the pivotal movement of the pivot ring deliberately regulatory and thus to influence the piston stroke and thus the flow rate, in particular to reduce or limit.

- the swash plate is designed as a swivel ring.

- the center of mass should coincide with the tilt point (tilting joint) of the pivot ring.

- Outer and inner diameter of the pivot ring 107 are determined by the diameter of the sliding blocks, which are part of an effective between piston and swivel ring hinge assembly.

- the aforementioned diameter are chosen so that the sliding blocks rest substantially on the flat sides of the pivot ring, in such a way that they protrude only slightly beyond the outer or inner diameter of the pivot ring, even with extreme inclination of the pivot ring.

- both inner and outer radius of the swivel ring should be maximum, wherein the outer diameter is of course also limited by the inner diameter of the housing, which limits the engine room.

- the aforementioned support arc 110 is negligible in terms of its mass compared to the other parts of the pivot ring. It only needs to be considered with regard to any imbalances, e.g. by arrangement of compensatory counterweights.

- the pistons used in the engine according to the invention have a mass of about 30 g to 90 g, preferably 35 g to 50 g. They consist of aluminum or an aluminum alloy (with or without plastic coating) or a plastic composite for this purpose.

- the use of steel, Cast steel or cast iron for the pistons is also conceivable. The consequence is of course that the piston masses get bigger. As a compromise, a combination of steel and aluminum is worth considering. Also conceivable is a combination of metal and plastic.

- the inner radius "r i " of the pivot ring 107 is in the range of 12 mm to 22 mm.

- the outer radius "r a " of the pivot ring 107 is about 34 mm to 42 mm.

- the pistons are on a pitch circle diameter "r m " in the range between 24 mm and 34 mm.

- the height "h" of the pivot ring 107 is in the range of 8 mm to 20 mm, preferably in the range of 14 mm to 16 mm.

- the material which is used for the production of the swivel ring 107 should preferably have a density of greater than 7 g / cm 3 , in particular greater than 8 g / cm 3 .

- the pivot ring consists of at least two materials to achieve an optimal inertia.

- Fig. 3 and 7 Such a compound swivel ring is shown schematically, wherein the inner ring with 107i and the outer ring is labeled 107a.

- the outer ring 107a is preferably made of a material of higher density.

- Fig. 10 In this regard, an alternative construction is shown, which is characterized in that the outer part ring 107a of heavy material, ie, higher density material such as lead od.

- the outer part ring 107a of heavy material, ie, higher density material such as lead od.

- Within an outer circumferential groove 113 of the inner part ring 107i is made, for example, made of wear-resistant steel is.

- the inner part ring 107i is made of a lighter material than the outer part ring 107a.

- Deviationsomomentes specified which is relevant for the tilting of the swash plate or a swivel ring, and in the case shown solely for the tilting of the swash plate or the swivel ring is responsible under the condition that the center of gravity of the swash plate or of the pivot ring is located both in the tilting point and in the geometric center of the swash plate or the swivel ring. This is a desirable ideal case of construction.

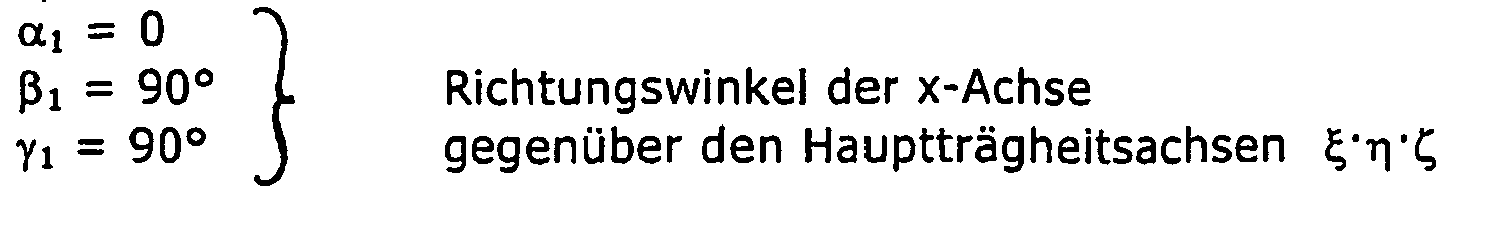

- the moment of deviation applies in general with reference to Fig.

- J Y Z - J 1 ⁇ cos 2 ⁇ cos 3 - J 2 ⁇ cos ⁇ 2 ⁇ cos ⁇ 3 - J 3 ⁇ cos ⁇ 2 ⁇ cos ⁇ 3

- the swash plate acts compensating.

- the swivel ring 107 is preferably based on the quotient "moment of inertia / mass", ie "J / m”.

- This quotient expresses the magnitude of the mass moment of inertia at a predetermined swashplate or swivel ring mass.

- the quotient should be greater than 250 gmm 2 / g. Ratios of greater than 400-500 gmm 2 / g are particularly advantageous.

- the design is preferably based on the quotient "J / m” in general, and preferably specifically on the ratio "J y / m k, ges ", ie on the quotient of mass inertia of the swashplate or swivel ring in FIG Referring to the y-axis according to Fig. 9 and the entire piston masses.

- This quotient can be used as an alternative to the aforementioned measures or in parallel to the design of the construction and thus to achieve a desired control behavior.

- ges 1 results preferably for the ratio J y / m k, ges a minimum value for compensation of about 250 ... 300 g mm 2 / g.

- Overcompensation may also be of interest, particularly in compensating for the change in flow rate due to speed changes.

- J yz Since J yz ⁇ J z straight - J ylene, and since J yz should be large, J z is actually the more important size. J y can be used as a reference only because the above relation J z ⁇ 2 J y holds.

Description

- Die Erfindung betrifft einen Axialkolbenverdichter, insbesondere Kompressor für die Klimaanlage eines Kraftfahrzeuges, mit einem Gehäuse und einer in dem Gehäuse angeordneten, über eine Antriebswelle angetriebenen Verdichtereinheit zum Ansaugen und Verdichten eines Kältemittels, wobei die Verdichtereinheit in einem Zylinderblock axial hin- und herlaufende Kolben und eine die Kolben antreibende, mit der Antriebswelle drehende Schwenkscheibe umfaßt.

- Ein derartiger Axialkolbenverdichter ist zum Beispiel aus der

DE 197 49 727 A1 bekannt. Dieser umfaßt ein Gehäuse, in dem in einer kreisförmigen Anordnung mehrere Axialkolben um eine rotierende Antriebswelle herum angeordnet sind. Die Antriebskraft wird von der Antriebswelle über einen Mitnehmer auf eine ringförmige Schwenkscheibe und von dieser wiederum auf die parallel zur Antriebswelle translatorisch verschiebbaren Kolben übertragen. Die ringförmige Schwenkscheibe ist an einer axial verschieblich an der Antriebswelle gelagerten Hülse schwenkbar gelagert. In der Hülse ist ein Langloch vorgesehen, durch das der erwähnte Mitnehmer hindurchgreift. Somit ist die axiale Beweglichkeit der Hülse auf der Antriebswelle durch die Abmessungen des Langloches begrenzt. Eine Montage erfolgt durch ein Hindurchstecken des Mitnehmers durch das Langloch. Antriebswelle, Mitnehmer, Schiebehülse und Schwenkscheibe sind in einem sog. Triebwerksraum angeordnet, in dem gasförmiges Arbeitsmedium des Verdichters mit einem bestimmten Druck vorliegt. Das Fördervolumen und damit die Förderleistung des Verdichters sind abhängig vom Druckverhältnis zwischen Saugseite und Druckseite der Kolben bzw. entsprechend abhängig von den Drücken in den Zylindern einerseits und im Triebwerksraum andererseits. - Eine etwas andere Bauart eines Axialkolbenverdichters ist zum Beispiel in der

DE 198 39 914 A1 beschrieben. Die Schwenkscheibe ist als Taumelscheibe ausgeführt, wobei zwischen Taumelscheibe und den Kolben eine gegenüber der Taumelscheibe gelagerte, drehfeste Aufnahmescheibe angeordnet ist. - Des weiteren wird auf folgenden Stand der Technik hingewiesen:

- Bei den in diesen Druckschriften beschriebenen Kompressoren geht es u.a. darum, Maßnahmen zu treffen, um die Unwucht des Triebwerks im Betrieb zu vermeiden oder zu reduzieren. Im übrigen ist den bekannten Konstruktionen gemeinsam, dass die rotierenden Bauteile gegenüber den translatorisch bewegten Teilen, nämlich Kolben, Kolbenstange etc. relativ groß und dementsprechend schwer gebaut sind. Des weiteren ist den bekannten Konstruktionen gemeinsam, dass auf die eigentliche Schwenkscheibenvorrichtung eine Zusatzscheibe durch einen geeigneten Koppelmechanismus einwirkt. Die mehreren rotierenden Bauteile sollen ein aufstellendes Moment der Schwenkscheibenvorrichtung in Richtung Minimalhub bewirken, wodurch Einfluß auf das Regelverhalten genommen wird.

- Die erwähnten Ausführungen sind allesamt relativ aufwendig, teuer, wenig kompakt und aus diesem Grunde für die heutzutage von der Autoindustrie verlangten Kompressoren für Klimaanlagen ungeeignet.

- Auch bei Serienverdichtern, wie sie heutzutage in Kraftfahrzeugen eingesetzt werden, zielt man auf eine geeignete Dimensionierung der bewegten Bauteile bzw. bewegten Massen, um ein gewünschtes Regelverhalten zu erreichen, und zwar dahingehend, dass die beim Drehen der Schwenkscheibe auftretenden Fliehkräfte ausreichen, um der Schwenkbewegung bewusst regelnd entgegenzuwirken und damit den Kolbenhub und somit die Fördermenge zu beeinflussen, insbesondere zu verringern bzw. zu begrenzen. Der Serienverdichter 6SEU12C von DENSO weist zum Beispiel ein Triebwerk mit den folgenden, für das Regelverhalten relevanten Massen auf:

Bauteil Anzahl Masse Bauteil [g] Masse gesamt [g] Kolben 6 41 246 Gleitstein 12 5 60 translatorisch bewegte Massen 306 g Schrägscheibe 1 391 391 Führungsstifte 2 20 40 rotatorisch bewegte Massen 431 g - Die vorgenannten Zahlen lassen erkennen, dass eine beträchtliche Bauteilmasse für rotatorisch bewegte Teile vorgesehen ist. Damit versucht man, eine ausreichende Gegenkraft bzw. ein ausreichendes Gegenmoment in bezug auf die translatorisch bewegten Massen herzustellen. Dieser Grundgedanke liegt auch der

DE 198 39 914 A1 zugrunde, wo eben die rotierende Masse der Schwenkscheibe bzw. des schwenkbaren Anteils derselben derart bemessen ist, dass die beim Drehen der Antriebsscheibe auftretenden Fliehkräfte ausreichen, um der Schwenkbewegung der Schwenkscheibe bewusst regelnd entgegenzutreten und damit den Kolbenhub und somit die Fördermenge zu beeinflussen, nämlich zu verringern bzw. zu begrenzen bzw. insbesondere konstant zu halten. - In der Veröffentlichung von Björn Fagerli, "A theoretical comparison of the mechanical control behaviour of a R744 and a R134a automotive AC compressor", veröffentlicht im Rahmen der Purdue Compressor Conference 2002, sind die Einflußgrößen dargestellt, die als Momente um das Kippzentrum einer Schwenkscheibenvorrichtung wirken. Diese sind im einzelnen folgende Momente, wobei in Klammern jeweils die Richtung der Momente angegeben ist und (-) abregelnd (in Richtung eines Minimalhubs) und (+) aufregelnd (in Richtung des Maximalhubs) bedeuten:

- Moment infolge der Gaskräfte in den Zylinderräumen (+)

- Moment infolge der Gaskräfte aus dem Triebwerksraum (-)

- Moment infolge einer Rückstellfeder (-)

- Moment infolge einer Aufstellfeder (+)

- Moment infolge rotierender Massen (-); inklusive Moment infolge Schwerpunktlage (z.B. Schwenkscheibe: Kippposition ≠ Massenschwerpunkt): kann (+) sein

- Moment infolge der translatorisch bewegten Massen (+)

- In Bezug auf den erwähnten Verdichter 6SEU12C von DENSO, der die typische Bauform eines Schwenkscheibenverdichters repräsentiert, ist zu bemerken, dass die Masse einer solchen Schwenkscheibe nicht beliebig erhöht werden kann, um das Regelverhalten damit zu verändern. Das liegt daran, dass bei den Verdichtern der beschriebenen Art der Massenschwerpunkt der Schwenkscheibe in der Regel einen deutlichen Abstand zum Kippgelenk der Schwenkscheibe aufweist. Diese Konstruktion begründet sich im wesentlichen damit, dass die Schwenkscheibe zusätzlich zu einer geeigneten Führung auf der Antriebswelle über einen Stellmechanismus mit der Antriebswelle oder ein mit der Antriebswelle verbundenes Bauteil gekoppelt werden muß.

- Der erwähnte Abstand vom Schwerpunkt der Schwenkscheibe und des Kippgelenks derselben führt zu einer Unwucht des Triebwerkes, insbesondere in Abhängigkeit vom Schwenkscheibenkippwinkel, und führt im ungünstigsten Fall zu einer aufregelnden Eigenschaft (s.o. "Schwerpunktlage").

- Somit ist bei den Verdichtern nach dem Stand der Technik; und zwar sowohl nach dem druckschriftlichen als auch tatsächlich praktizierten Stand der Technik ein Kompromiß zu schließen dahingehend, dass eine vorbestimmte Masse der Schwenkscheibe bereitgestellt wird, um ein Gegenmoment zu den translatorisch bewegten Massen herzustellen. Andererseits darf die Masse der Schwenkscheibe aber auch nicht zu groß ausgelegt werden, da dann die Unwucht des Triebwerkes übermäßig würde.

- Um diesem Problem zu begegnen, hat man auch bereits vorgeschlagen, die Kolben, d.h. die translatorischen Massen möglichst gering, d.h. leicht zu bauen, zum Beispiel aus Aluminium oder anderen Werkstoffen mit geringerer spezifischer Dichte. Auch gibt es diesbezüglich den Vorschlag, Hohlkolben zu verwenden.

- Doch auch mit diesen Maßnahmen lässt sich insbesondere eine Konstantregelung der Fördermenge bei unterschiedlichen Drehzahlen nicht erreichen. Dabei sei darauf hingewiesen, dass der Begriff "Konstantregelung" nicht als exakte Aussage zu verstehen ist. Exakt konstant wäre die Fördermenge nämlich nur dann, wenn sich zum Beispiel bei Verdoppelung der Drehzahl der Kippwinkel der Schwenkscheibenvorrichtung halbiert. Zu Bedenken ist jedoch, dass auch noch andere Parameter auf die Fördermenge einwirken, wie zum Beispiel Liefergrad oder Ölwurf od. dgl., wenn sich zum Beispiel der Kippwinkel der Schwenkscheibe ändert.

- Für eine Konstantregelung der Fördermenge bei wechselnden Drehzahlen wird das rückstellende Drehmoment der Schwenkscheibenvorrichtung ausgenutzt, da - wie bereits erläutert - die Schwenkscheibe ihrer Schrägstellung aufgrund der dynamischen Kräfte am mitdrehenden Scheibenteil entgegenwirkt.

- Dieses Verhalten kann durch Federkräfte oder hydraulisch, pneumatisch od. dgl. unterstützt werden, so dass bei ansteigender Drehzahl zunehmende Fördermenge durch Rückstellung der Schrägstellung zumindest teilweise kompensiert werden.

- Der Fall einer Kompensation des auf- und abregelnden Momentes kann ebenfalls sehr interessant sein. Drehzahländerungen greifen dann gar nicht in die Regelung ein. Damit kann mit einem einfacheren Regelalgorithmus gearbeitet werden.

- Wie oben bereits ausgeführt, kann prinzipiell ein solches Verhalten erreicht werden, indem man zum Beispiel eine Zusatzmasse in das Triebwerk integriert, deren Massenträgheit sich, wie beschrieben, über einen Koppelmechanismus auf die Schwenkscheibenvorrichtung auswirkt.

- Es wurde jedoch auch dargelegt, dass die Masse der Schwenkscheibe nicht beliebig vergrößert werden kann, ohne dass andere Nachteile in Kauf genommen werden müssen. Dies gilt insbesondere auch für die Lehre gemäß der

DE 198 39 914 A1 bzw.EP 99 953 619 - Der vorliegenden Erfindung liegt daher die Aufgabe zugrunde, einen Verdichter der eingangs genannten Art zu schaffen, der wahlweise ein Regelverhalten der Kompensation, Überkompensation, Konstantregelung für die "Fördermenge" aufweist, und zwar mit einer minimalen Masse der schwenkbaren Rotations-Bauteile, so dass eine kompakte Bauweise des Verdichters möglich ist.

- Diese Aufgabe wird erfindungsgemäß durch die kennzeichnenden Merkmale des Anspruches 1 gelöst, wobei bevorzugte konstruktive Details und Weiterentwicklungen in den Unteransprüchen beschrieben sind.

- Erfindungsgemäß wird also das gewünschte Regelverhalten des Verdichters primär nicht mit der Bauteilmasse erreicht, sondern unter Berücksichtigung des Massenträgheitsmomentes der Schwenkscheibenanordnung, welches von deren Geometrie abhängt.

- Ein Kerngedanke der Erfindung ist es also, das Moment infolge translatorischer Massen direkt durch das Moment infolge rotierender Massen zu kompensieren, oder auch zu überkompensieren.

-

-

- Noch präziser ausgedrückt ist das Massenträgheitsmoment im wesentlichen eine Funktion der Bauteildichteverteilung und auch der Bauteilgeometrie. Dabei berücksichtigt die Bauteildichteverteilung zum Beispiel Schwenkscheiben aus unterschiedlichen Werkstoffen, nämlich 2, 3 oder mehr Werkstoffen oder einem Werkstoff mit unterschiedlicher Dichteverteilung (Metallschaum, heterogenes Material):

wobei δ = Dichte,

r = Schwenkscheibenradius, und

h = Schwenkscheibenhöhe bedeuten. - Zusätzlich ist die Lage des Bauteilschwerpunktes zu berücksichtigen. Bevorzugt wird ein Bauteilschwerpunkt auf der Antriebswellenachse, insbesondere im Kipppunkt der Schwenkscheibenvorrichtung liegen (also dann jeweils für jeden Kippwinkel).

- Aus den Zusammenhängen ist erkennbar, dass es effektiv ist (Exponent), die Geometrie der Schwenkscheibenvorrichtung so zu wählen, dass das gewünschte Regelverhalten erreicht wird.

- Besonders vorteilhaft ist es, eine Geometrie der Schwenkscheibe zur Verfügung zu stellen, die einen Kompromiß aus "geringer Bauteilmasse" und (genügend) "großen Massenträgheitsmoment" darstellt.

- Bei Ausbildung der Schwenkscheibe als Schwenkring kann dies dadurch erreicht werden, dass sowohl der Innendurchmesser als auch der Außendurchmesser unter Berücksichtigung der äußeren Umgebungsbedingungen jeweils maximal ausgebildet werden, wobei die äußeren Umgebungsbedingungen vorgegeben werden durch die Größe des Triebwerksraumes sowie zum Beispiel durch die notwendige Gleit- und Lagerfläche für die Gleitsteine einer Gelenkanordnung zwischen Schwenkscheibe bzw. Schwenkscheibenring und Kolben. Auch kann Einfluß genommen werden auf das gewünschte Massenträgheitsmoment durch geeignete Wahl der Schwenkscheibendicke.

- Nachstehend wird ein Ausführungsbeispiel für ein erfindungsgemäßes Schwenkscheibentriebwerk anhand der beigefügten Zeichnung näher erläutert. Diese zeigt in:

- Fig. 1

- eine Ausführungsform eines erfindungsgemäßen Schwenkscheiben-Mechanismus für einen Axialkolbenverdichter für Fahrzeug-Klimaanlagen in schematischer Perspektivansicht, wobei die Schwenkscheibe sich in einer Stellung für einen maximalen Kolben befindet;

- Fig. 2

- den Mechanismus gemäß

Fig. 1 in schematischer Seitenansicht; - Fig. 3

- den Schwenkscheiben-Mechanismus entsprechend den

Fig. 1 und2 , teilweise in Seitenansicht, teilweise im Schnitt; - Fig. 4

- den Schwenkscheiben-Mechanismus entsprechend

Fig. 3 in Seitenansicht; - Fig. 5

- den Mechanismus gemäß

Fig. 1-4 in schematischer Perspektivansicht, wobei sich die Schwenkscheibe in einer Kolben-Minimalhub-Stellung befindet; - Fig. 6

- den Mechanismus gemäß

Fig. 5 in Seitenansicht; - Fig. 7

- den Schwenkscheiben-Mechanismus gemäß den

Fig. 5 und6 , teilweise in Seitenansicht, teilweise im Schnitt; - Fig. 8

- den Schwenkscheiben-Mechanismus gemäß

Fig. 7 in Seitenansicht; - Fig. 9

- eine schematische Darstellung der Koordinaten eines Schwenkscheiben-Mechanismus zur Berechnung des Massenträgheitsmomentes; und

- Fig. 10

- Teil eines Compound-Schwenkringes im Querschnitt und vergrößertem Maßstab.

- In den

Fig. 1-8 ist eine bevorzugte Ausführungsform eines Schwenkscheiben-Mechanismus 100 für einen Axialkolbenverdichter für Kraftfahrzeug-Klimaanlagen schematisch dargestellt. Dieser Schwenkscheiben-Mechanismus 100 umfaßt eine in ihrer Neigung zu einer Antriebswelle 104 verstellbare, von der Antriebswelle drehangetriebene, im vorliegenden Fall ringförmige Schwenkscheibe 107, wobei diese sowohl mit einer auf der Antriebswelle 104 axial verschieblich gelagerten Schiebehülse 108 als auch mit einem im Abstand von der Antriebswelle 104 mit dieser mitdrehend angeordneten Stützelement 109 gelenkig verbunden ist. Diese gelenkige Verbindung ist als Axialabstützung ausgebildet, wie insbesondere dieFiguren 2-4 und5 -8 sehr gut erkennen lassen. Die Zusammenwirkung des Schwenkringes 107 mit gleichmäßig über einen sich um die Antriebswelle 104 herumerstreckenden Umfang verteilt angeordneten Axialkolben, die innerhalb eines Zylinderblocks hin- und herbeweglich gelagert sind, entspricht derjenigen gemäß Stand der Technik, zum Beispiel gemäß derDE 197 49 727 A1 . - Das Schwenklager des Schwenkringes 107 definiert eine sich quer zur Antriebswelle 104 erstreckende Schwenkachse 101. Diese Schwenkachse 101 wird konkret definiert durch zwei gleichachsig beidseitig der Schiebehülse 108 gelagerte Lagerbolzen. Diese Lagerbolzen sind radialen Bohrungen des Schwenkringes 107 gelagert. Die Schiebehülse kann zu diesem Zweck beidseitig zusätzlich Lagerhülsen aufweisen, die den Ringraum zwischen der Schiebehülse 108 und dem Schwenkring 107 überbrücken. Auch diese Konstruktion entspricht weitgehend dem Stand der Technik gemäß der

DE 197 49 727 A1 . - Von Bedeutung ist die axiale Abstützung des Schwenkringes an dem mit der Antriebswelle 104 mitdrehend angeordneten Stützelement 109. Diese Abstützung erfolgt durch einen am Schwenkring 107 angeordneten Stützbogen 110. Dieser Stützbogen 110 ist so ausgebildet, dass er eine zwischen Kolben und Schwenkring wirksame Gelenkanordnung übergreift, und zwar so, dass unabhängig von der Neigung des Schwenkringes 107 eine Kollision zwischen diesem und dem Stützbogen 110 einerseits und einem die vorgenannte Gelenkanordnung umfassenden brückenartigen Kolbenfuß andererseits ausgeschlossen ist. Das Stützelement 109 ist integraler Bestandteil einer mit der Antriebswelle 104 mitdrehenden Scheibe 112, und zwar ein gegenüber der Scheibe erhaben ausgebildetes Kreissegment.

- Die Stützfläche des Bogens 110 erstreckt sich etwa konzentrisch zum Mittelpunkt der zwischen Kolben und Schwenkscheibe bzw. Schwenkring 107 wirksamen Gelenkanordnung, die kugelsegmentförmige Gleitsteine umfaßt. Die axiale Abstützung ist also außerhalb der vorgenannten Gelenkanordnung wirksam mit der Folge, dass die Gelenkanordnung, die zwischen Kolben und Schwenkscheibe bzw. Schwenkring wirksam ist, durch axiale Abstützungsmaßnahmen nicht beeinträchtigt wird. Dies gilt insbesondere für die Dimensionierung der vorgenannten Gelenkanordnung.

- Des weiteren ist erkennbar, dass bei der dargestellten Ausführungsform das Schwenklager der Schwenkscheibe bzw. des Schwenkringes 107 nur zur Drehmomentübertragung und das Stützelement 109 nur zur axialen Abstützung der Kolben bzw. Gaskraftabstützung dienen. Die Drehmomentübertragung ist also von der Axialabstützung des Schwenkringes 107 entkoppelt.

- In den

Fig. 1-4 befindet sich der Schwenkring in einer Neigungs-Position für maximalen Kolbenhub. DieFig. 5-8 zeigen den Schwenkring in einer Position für einen minimalen Kolbenhub. - Die in den

Fig. 4 und8 eingezeichneten Kreise in Fortsetzung der Stützfläche des Stützbogens 110 zeigen, dass die Stützfläche des Stützbogens 110 einen Kreisbogen beschreibt. Davon kann bei Bedarf bewusst abgewichen werden, um einen vorbestimmten "offset" der Abstützung des Stützbogens 109 von der Kolbenlängsachse bei Veränderung der Neigung des Schwenkringes 107 auszugleichen. - Der Stützbogen 110 kann entweder integrales Bauteil des Schwenkringes 107 sein oder entsprechend den

Fig. 3 und7 als gesondertes Bauteil mit dem Schwenkring 107 starr verbunden sein. Letztgenannte Ausführungsform hat den Vorteil, dass sich der Schwenkring auf beiden Flachseiten genau schleifen lässt mit der Folge einer entsprechend hohen Parallelität der beiden gegenüberliegenden Laufflächen für die oben erwähnten Gleitsteine einer zwischen Kolben und Schwenkring wirksamen Gelenkanordnung. - Falls der Stützbogen 110 auch zur Drehmomentübertragung dienen soll, erstreckt sich dieser vorzugsweise in eine entsprechende Mulde, an der dem Stützbogen 110 zugewandten Seite des Stützelements 109 hinein. Die Mulde ist dann vorzugsweise als Radialnut ausgebildet.

- Es sei an dieser Stelle nochmals darauf hingewiesen, dass die dargestellte Ausführung eines Schwenkscheiben-Mechanismus nur beispielhaft ist. Das erfindungsgemäße Konzept eignet sich zum Beispiel genauso gut für einen Schwenkscheiben- bzw. Schwenkring-Mechanismus gemäß der

DE 197 49 727 A1 . - Vorzugsweise ist der Schwenkring 107 ausgewuchtet, und zwar so, dass der Schwerpunkt im sog. Kipppunkt liegt. Zu diesem Zweck kann relativ zur Antriebswelle 104 diametral zum Stützbogen 110 noch ein Ausgleichsgewicht 114 vorgesehen sein, so wie dies nur beispielhaft in

Fig. 3 eingezeichnet ist. - Wie bereits eingangs dargelegt, ist der durch die Geometrie und/oder Dichteverteilung bestimmte mittlere Radius und/oder die mittlere Höhe der Schwenkscheibe bzw. des Schwenkrings 107 bzw. des Schwenkbaren Anteils desselben derart gewählt, dass die beim Drehen des Schwenkringes auftretenden Fliehkräfte ausreichen, um der Schwenkbewegung des Schwenkringes bewusst regelnd entgegenzuwirken und damit den Kolbenhub und somit die Fördermenge zu beeinflussen, insbesondere zu verringern bzw. zu begrenzen.

- Bei der dargestellten Ausführungsform ist die Schwenkscheibe als Schwenkring ausgebildet. Zusätzlich kann es vorteilhaft sein, für eine Anlenkung an andere Bauteile des Triebwerkes oder für einen Massenausgleich Ausformungen, Bohrungen, Vorsprünge od. dgl. vorzusehen. Auf jeden Fall sollte vorzugsweise der Massenschwerpunkt mit dem Kipppunkt (Kippgelenk) des Schwenkringes zusammenfallen.

- Außen- und Innendurchmesser des Schwenkringes 107 werden durch die Durchmesser der Gleitsteine bestimmt, die Teil einer zwischen Kolben und Schwenkring wirksamen Gelenkanordnung sind. Die vorgenannten Durchmesser werden so gewählt, dass die Gleitsteine im wesentlichen auf den Flachseiten des Schwenkringes aufliegen, und zwar so, dass sie auch bei extremer Neigung des Schwenkringes nur geringfügig über den Außen- oder Innendurchmesser des Schwenkringes vorstehen. In jedem Fall sollten unter den gegebenen Umständen sowohl Innen- als auch Außenradius des Schwenkringes maximal sein, wobei der Außendurchmesser natürlich auch begrenzt ist durch den Innendurchmesser des Gehäuses, welches den Triebwerksraum begrenzt.

- Der vorerwähnte Stützbogen 110 ist hinsichtlich seiner Masse im Vergleich zu den übrigen Teilen des Schwenkringes vernachlässigbar. Er muß lediglich in Bezug auf etwaige Unwuchten berücksichtigt werden, z.B. durch Anordnung kompensatorisch wirksamer Gegengewichte.

- Die Kolben, die beim erfindungsgemäßen Triebwerk verwendet werden, weisen eine Masse von etwa 30 g bis 90 g auf, vorzugsweise 35 g bis 50 g. Sie bestehen zu diesem Zweck aus Aluminium oder einer Aluminiumlegierung (mit oder ohne Kunststoffbeschichtung) oder aus einem Kunststoff-Verbund. Die Verwendung von Stahl, Stahlguß oder Grauguß für die Kolben ist ebenfalls denkbar. Die Folge ist dann natürlich, dass die Kolbenmassen größer werden. Als Kompromiß ist eine Kombination von Stahl und Aluminium überlegenswert. Denkbar ist auch eine Kombination von Metall und Kunststoff.

- In der Regel liegt der Innenradius "ri" des Schwenkringes 107 im Bereich von 12 mm bis 22 mm. Der Außenradius "ra" des Schwenkringes 107 beträgt etwa 34 mm bis 42 mm.

- Die Kolben liegen auf einem Teilkreisdurchmesser "rm" im Bereich zwischen 24 mm und 34 mm.

- Bevorzugt wird eine Geometrie im Bereich von "ri = 20 mm", "rm = 29 mm" und "ra = 38 mm", wobei sich rm aus der Gleichung rm = (ra + ri)/2 errechnet.

- Die Höhe "h" des Schwenkringes 107 liegt im Bereich von 8 mm bis 20 mm, vorzugsweise im Bereich zwischen 14 mm bis 16 mm.

- Der Werkstoff, der für die Herstellung des Schwenkringes 107 verwendet wird, sollte vorzugsweise eine Dichte von größer als 7 g/cm3, insbesondere größer als 8 g/cm3 aufweisen.

- Vorzugsweise besteht der Schwenkring aus mindestens zwei Werkstoffen zur Erzielung einer optimalen Massenträgheit. In

Fig. 3 und7 ist ein solcher Compound-Schwenkring schematisch dargestellt, wobei der Innenring mit 107i und der Außenring mit 107a gekennzeichnet ist. Der Außenring 107a besteht vorzugsweise aus einem Werkstoff höherer Dichte. InFig. 10 ist diesbezüglich eine Alternativkonstruktion dargestellt, die sich dadurch auszeichnet, dass sich der äußere Teilring 107a aus schwerem Werkstoff, d.h. Werkstoff höherer Dichte, wie z.B. Blei od. dgl. innerhalb einer äußeren Umfangsnut 113 des inneren Teilringes 107i befindet, der z.B. aus verschleißfestem Stahl hergestellt ist. Damit ist sichergestellt, dass die beiden Flachseiten des Schwenkringes, auf denen die Gleitsteine der Kolbenanlenkung gleiten, verschleißfest sind. Im übrigen weist Stahl eine geringere Dichte als Blei auf, d.h. der innere Teilring 107i besteht aus einem leichteren Werkstoff als der äußere Teilring 107a. - Der Schwenkring 107 hat vorzugsweise ein Massenträgheitsmoment J2 = Jη bzw. J = m/4 (ra 2 + ri 2 + h2/3), das größer ist als 100.000 gmm2. Vorzugsweise ist das Massenträgheitsmoment größer als J=200.000-250.000 gmm2.

- Weiter hat der Schwenkring vorzugsweise ein Massenträgheitsmoment von

(Anmerkung: In der Regel (Scheibe oder Ring) ist Jδ immer ungefähr J3 = 2 × J2. Es kommt aber primär auf J3 an, wobei J2 und J3 jedoch wie beschrieben, voneinander abhängig sind.) - Wie oben dargelegt, gibt es verschiedene Einflußgrößen (Momente), die in das Regelverhalten der Schwenkscheibe bzw. des Schwenkringes eingreifen. Dabei gilt es, das Moment infolge translatorischer Massen direkt durch das Moment infolge rotierender Massen zu kompensieren oder ggf. zu überkompensieren.

- Nachstehend ist die Herleitung des sog. Deviationsmomentes angegeben, welches für das Kippen der Schwenkscheibe bzw. eines Schwenkringes maßgeblich ist, und zwar im dargestellten Fall allein für das Kippen der Schwenkscheibe bzw. des Schwenkringes verantwortlich ist unter der Voraussetzung, dass der Massenschwerpunkt der Schwenkscheibe bzw. des Schwenkringes sowohl im Kipppunkt als auch im geometrischen Mittelpunkt der Schwenkscheibe bzw. des Schwenkringes liegt. Hierbei handelt es sich um einen anzustrebenden Idealfall der Konstruktion. Für die Herleitung des Deviationsmomentes gilt ganz allgemein unter Bezugnahme auf

Fig. 9 :

(Anmerkung: J3 ≈ 2 J2

Ziel: Jyz soll eine bestimmte Größe haben

Jyz ↑} J3 ↑ J2 erhöht sich zwangsläufig!) -

- Im übrigen gilt unabhängig von

Fig. 9 : -

-

- Dabei bedeuten die oben verwendeten Größen was folgt:

- θ

- Drehwinkel der Welle (wobei die vor- und nachstehenden Betrachtungen der Einfachheit halber für θ=0 angestellt werden)

- η

- Anzahl der Kolben

- R

- Abstand der Kolbenachse zur Wellenachse

- ω

- Wellendrehzahl

- α

- Kippwinkel des Schwenkringes/Schwenkscheibe

- mk

- Masse eines Kolbens inklusive Gleitsteine bzw. Gleitsteinpaar

- mk,ges

- Masse aller Kolben inklusive Gleitsteine

- msw

- Masse des Schwenkringes

- ra

- Außenradius des Schwenkringes

- ri

- Innenradius des Schwenkringes

- h

- Höhe des Schwenkringes

Dichte des Schwenkringes - V

- Volumen des Schwenkringes

- βi

- Winkelposition des Kolbens i

- zi

- Beschleunigung des Kolbens i

- Fmi

- Massenkraft des Kolbens i (inklusive einem Gleitsteinpaar)

- M(Fmi)

- Moment infolge der Massenkraft des Kolbens i

- Mk,ges

- Moment infolge der Massenkraft aller Kolben

- Msw

- Moment infolge des Aufstellmomentes des Schwenkringes/Schwenkscheibe (Deviationsmoment)

-

- Die vorgenannte Gleichung zeigt, dass die Drehzahl auf beide Terme gleichartig Einfluß hat und deshalb Drehzahländerungen an dem Momentenverhältnis nichts ändern. Dies ergibt sich auch aus nachstehendem Beispiel in den Tabellen 1 und 2, wobei:

- Kolbenzahl: n = 7

- Abstand Kolbenachse zur Antriebswellen-Längsachse: R = 25 mm

- Innenradius ri/Außenradius ra des Schwenkringes: ri / ra = 15/35

- Dichte: δ = 7, 9

- Schwenkringhöhe: h = 10 mm

- Masse/Kolben: mk = 39

- Die Tabelle 2 zeigt, dass der jeweilige Schwenkscheiben bzw. -ring-Kippwinkel am Momentenverhältnis nur wenig ändert. Des weiteren ergibt sich aus der vorstehenden Gleichung, dass tanα ≠ sin2α, und dass dementsprechend das Momentenverhältnis insbesondere für kleine Winkel α wenig vom Winkel α abhängt. Daraus ergibt sich eine sinnvolle Auslegung für einen mittleren Winkel α: Mk,ges = Msw, oder für αmax: Mk,ges = Msw. Die Schwenkscheibe wirkt dabei kompensierend.

- Die nachstehende Tabelle 3 zeigt Ergebnisse für den Fall:

- Schwenkscheibe wirkt kompensierend

- Schwenkscheibe wirkt abregelnd bzw. überkompensierend

-

-

- Für eine optimale Auslegung der Schwenkscheibe, hier des Schwenkringes 107 bezieht man sich vorzugsweise auf den Quotienten "Trägheitsmoment/Masse", also "J/m". Dieser Quotient drückt die Größe des Massenträgheitsmomentes bei einer vorbestimmten Schwenkscheiben- bzw. Schwenkringmasse aus. Der Quotient sollte größer als 250 gmm2/g sein. Besonders vorteilhaft sind Quotienten von größer als 400-500 gmm2/g. "J" bezieht sich auf jede Schwerpunktachse (also: J = J1 = J2 = J3, wobei in der Regel J3 ≈ 2J2 gilt), wobei der Schwerpunkt der rotierenden Masse vorzugsweise im Zentrum des Kippgelenkes derselben liege.

- Größere Massenträgheiten sind insbesondere dann zu wählen, wenn Kolbenmassen deutlich größer als 40 g/Kolben gewählt werden.

- Mit der erfindungsgemäßen Konstruktion soll vor allem eine mechanische Abregelung der Fördermenge eines Axialkolbenverdichters bei Drehzahl-Erhöhung erreicht werden. Der Idealfall wäre natürlich eine Konstantregelung, wobei die Konstantregelung ein Unterfall der erfindungsgemäß angestrebten durch Geometrie und Momentenverteilung verursachten mechanischen Abregelung ist.

- Das nachstehende Beispiel zeigt eine vorteilhafte Auslegung bei verschiedenen Radien, Volumina und Massen für einen Schwenkring 107:

Tabelle 4 Innen-radius ri [mm] Außen-radius ra [mm] Höhe H [mm] Dichte ζ [g/cm3] Volumen V [mm3] Masse m [g] Massen-trägheit J [g mm2] Quotient J/m [g mm2/g] 15,0 35,0 10,0 7,9 31416 248 92036 371 17,5 37,5 10,0 7,9 34558 273 119155 437 20,0 40,0 10,0 7,9 37699 298 151393 508 15,0 35,0 16,0 7,9 50265 397 152419 384 17,5 37,5 16,0 7,9 55292 437 196327 449 20,0 40,0 16,0 7,9 60319 477 248424 521 -

- Wie dargelegt, bezieht man sich bei der Auslegung vorzugsweise auf den Quotienten "J/m" ganz allgemein, sowie vorzugsweise speziell auf das Verhältnis "Jy/mk,ges", also auf den Quotienten aus Massenträgheit der Schwenkscheibe bzw. des Schwenkringes im Bezug auf die y-Achse gemäß

Fig. 9 und der gesamten Kolbenmassen. Dieser Quotient kann alternativ zu den vorgenannten Maßnahmen oder parallel dazu zur Auslegung der Konstruktion und damit zur Erzielung eines gewünschten Regelverhaltens herangezogen werden. - Dabei kann davon ausgegangen werden, dass ein Verhältnis von rotierenden zu translatorischen Massen msw/mk,ges von deutlich kleiner als "1" sich sehr nachteilig auf das hier angestrebte Regelverhalten auswirkt. Das vorgenannte Verhältnis muß also vermieden werden.

- Bei einem Massenverhältnis von msw/mk,ges = 1 ergibt sich vorzugsweise für das Verhältnis Jy/mk,ges ein Mindestwert für Kompensation von etwa 250 ... 300 g mm2/g.

- Größere Werte sind je nach gewünschtem Regelverhalten einstellbar; insbesondere ist aber eine exakte Kompensation von Änderungen des Schwenkscheiben-Kippwinkels bei einem Massenverhältnis von mk,ges = msw von Interesse.

- Überkompensationen können ebenfalls von Interesse sein, insbesondere bei Kompensation der Änderung der Fördermenge infolge von Drehzahländerungen.

- Analog ließen sich auch die Quotienten Jz/mk,ges und Jz/msw zur Auslegung für das gewünschte Regelverhalten verwenden, da das Trägheitsmoment Jz in Bezug auf die z- bzw. Antriebswellen-Achse zusammen mit Jy das maßgebliche Deviationsmoment bildet. Dabei gilt für die dargestellte Schwenkringgeometrie die Beziehung:

- Da Jyz ≈ Jz (...) - Jy (...) ist, und da Jyz groß sein soll, ist Jz eigentlich die wichtigere Größe. Jy kann man nur deshalb als Bezugsgröße heranziehen, weil die vorstehende Beziehung Jz ≈ 2 Jy gilt.

- Sämtliche in den Anmeldungsunterlagen offenbarten Merkmale werden als erfindungswesentlich beansprucht, soweit sie einzeln oder in Kombination gegenüber dem Stand der Technik neu sind.

-

- 100

- Schwenkscheiben-Mechanismus

- 101

- Schwenklager (Schwenkachse)

- 104

- Antriebswelle

- 107

- Schwenkring

- 107i

- innerer Schwenkring

- 107a

- äußerer Schwenkring

- 108

- Schiebehülse

- 109

- Stützelement (axiale Abstützung)

- 110

- Stützbogen

- 112

- Scheibe

- 113

- Umfangsnut

- 114

- Ausgleichsgewicht

| Einfluss der Drehzahl auf die Kippmomente | |||

| n | Mk,ges | Msw | alpha |

| [1/min] | [Nm] | [Nm] | [°] |

| 800 | 0,11 | 0,11 | 10 |

| 1500 | 0,37 | 0,37 | 10 |

| 3000 | 1,48 | 1,48 | 10 |

| 5000 | 4,12 | 4,12 | 10 |

| 8000 | 10,56 | 10,55 | 10 |

| 11000 | 19,98 | 19,95 | 10 |

| Einfluss des Kippwinkels auf die Kippmomente | |||

| alpha | Mk,ges | Msw | n |

| [°] | [Nm] | [Nm] | [1/min] |

| 0 | 0,00 | 0,00 | 3000 |

| 3 | 0,44 | 0,45 | 3000 |

| 6 | 0,88 | 0,90 | 3000 |

| 10 | 1,48 | 1,48 | 3000 |

| 14 | 2,10 | 2,04 | 3000 |

| 18 | 2,74 | 2,55 | 3000 |

Claims (15)

- Axialkolbenverdichter, insbesondere Kompressor für die Klimaanlage eines Kraftfahrzeuges, mit einem Gehäuse und einer in dem Gehäuse angeordneten, über eine Antriebswelle (104) angetriebenen Verdichtereinheit zum Ansaugen und Verdichten eines Kältemittels, wobei die Verdichtereinheit in einem Zylinderblock axial hin- und herlaufende Kolben und eine die Kolben antreibende, mit der Antriebswelle (104) drehende Schwenkscheibe (107) umfaßt,

dadurch gekennzeichnet, dass

bei vorbestimmter rotatorisch bewegter Masse der Schwenkscheibe (107) einerseits und/oder bestimmter translatorisch bewegter Masse (zum Beispiel Kolben, Kolbenstange und/oder Gleitsteine) andererseits der durch die Geometrie und/oder Dichteverteilung bestimmte mittlere Radius und/oder die mittlere Höhe der Schwenkscheibe (107) bzw. des schwenkbaren Anteils derselben derart gewählt ist, dass die beim Drehen der Schwenkscheibe (107) auftretenden Fliehkräfte ausreichen, um der Schwenkbewegung der Schwenkscheibe (107) bewusst regelnd entgegenzuwirken und damit den Kolbenhub und somit die Fördermenge zu beeinflussen, insbesondere zu verringern bzw. zu begrenzen. - Axialkolbenverdichter nach Anspruch 1,

dadurch gekennzeichnet, dass

die Schwenkscheibe ein Schwenkring (107) ist. - Axialkolbenverdichter nach Anspruch 1 oder 2,

dadurch gekennzeichnet, dass

der Quotient Trägheitsmoment/Masse "J/m" der Schwenkscheibe (107) bzw. des schwenkbaren Anteils derselben wenigstens etwa 250 gmm2/g, insbesondere größer als 400 bis 500 gmm2/g beträgt, wobei höhere Werte gewählt sind, wenn die Kolbenmassen größer als 40 g/Kolben betragen, und wobei das Trägheitsmoment "J" in Bezug auf jede Achse durch den Schwerpunkt der Schwenkscheibe bzw. des schwenkbaren Anteils derselben berechnet ist. - Axialkolbenverdichter nach Anspruch 3,

dadurch gekennzeichnet, dass

die Schwenkscheibe bzw. der schwenkbare Anteil derselben aus einem Werkstoff mit einer Dichte von wenigstens 6-8 g/cm3 hergestellt ist. - Axialkolbenverdichter nach einem der Ansprüche 1-4,

dadurch gekennzeichnet, dass

die Schwenkscheibe (107) bzw. der schwenkbare Anteil derselben aus zwei oder mehr unterschiedlichen, den mittleren Radius für die Berechnung des Massenträgheitsmoments bestimmenden Werkstoffen hergestellt ist, wobei die unterschiedlichen Werkstoffe radial und/oder axial voneinander getrennt sind, insbesondere derart, dass bei einem Schwenkring (107) ein äußerer (107a) oder innerer Teilring aus einem ersten Werkstoff (107i), z.B. Werkstoff höherer Dichte, wie Blei od. dgl., innerhalb einer äußeren (113) oder inneren Umfangsnut eines inneren (107i) oder äußeren Teilringes ausgebildet ist, der aus härterem und verschleißfestem Werkstoff, wie z.B. Stahl, Keramik od. dgl. hergestellt ist. - Axialkolbenverdichter nach einem der Ansprüche 1-5,

dadurch gekennzeichnet, dass

die Schwenkscheibe (107) bzw. der schwenkbare Anteil derselben in Bezug auf jede Schwerpunktachse ein Massenträgheitsmoment "J" von größer als 100.000 g/mm2, insbesondere größer als 200.000 bis 250.000 g/mm2 aufweist. - Axialkolbenverdichter nach einem der Ansprüche 1-6,

dadurch gekennzeichnet, dass

die Kolben jeweils eine Masse von etwa 30 g bis 90 g, insbesondere 35 g bis 50 g aufweisen. - Axialkolbenverdichter nach einem der Ansprüche 1-7,

dadurch gekennzeichnet, dass

der mittlere Radius und/oder die mittlere Höhe der Schwenkscheibe bzw. des schwenkbaren Anteils derselben derart bemessen sind, dass die beim Drehen der Schwenkscheibe (107) auftretenden, der Schwenkbewegung der Schwenkscheibe (107) entgegenwirkenden Fliehkräfte über den seitens der Kolben auf die Schwenkscheibe wirkenden, eine weiterreichende Schwenkbewegung verursachenden Kräften liegen, so dass sich der Kolbenhub mit zunehmender Drehzahl um ein solches Maß verringert, dass sich eine etwa konstante Fördermenge einstellt. - Axialkolbenverdichter nach einem der Ansprüche 1-8,

dadurch gekennzeichnet, dass

der Schwerpunkt der Schwenkscheibe (107) bzw. des schwenkbaren Anteils derselben im, oder zumindest nahe der Achse der Antriebswelle (104) liegt, wo sich insbesondere auch das Zentrum des Kippgelenkes befindet. - Axialkolbenverdichter nach einem der Ansprüche 5-9,

dadurch gekennzeichnet, dass

bei Ausbildung der Schwenkscheibe (107) bzw. des schwenkbaren Anteils derselben aus mehreren Werkstoffen unterschiedlicher Dichte die radial äußeren Teile (107a) aus dichterem Werkstoff als die radial inneren Teile (107i) bestehen. - Axialkolbenverdichter nach einem der Ansprüche 2-10,

dadurch gekennzeichnet, dass

bei Ausbildung der Schwenkscheibe als Schwenkring (107) der Innen- und Außendurchmesser innerhalb der äußeren Bedingungen (zum Beispiel Innendurchmesser des Triebwerksraumes, ausreichende Abstützung für die Gleitsteine einer zwischen Kolben und Schwenkscheibe wirksamen Gelenkanordnung, etc.) jeweils maximal gewählt sind. - Axialkolbenverdichter nach einem der Ansprüche 5-11,

dadurch gekennzeichnet, dass

bei Ausbildung der Schwenkscheibe aus wenigstens zwei Materialien unterschiedlicher Dichte das eine Material eine Dichte von 6-8 g/cm3 aufweist, während das andere Material eine Dichte von mehr als 6-8 g/cm3 besitzt. - Axialkolbenverdichter nach einem der Ansprüche 1-12,

dadurch gekennzeichnet, dass

der Quotient Msw/ Mk,ges ≥ 1 ist, wobei Msw das Moment infolge des Deviationsmomentes der Schrägscheibe und Mk,ges das Moment infolge der Massenkräfte der translatorisch bewegten Massen (Kolben) ist. - Axialkolbenverdichter nach einem der Ansprüche 1-13,

dadurch gekennzeichnet, dass

der Quotient aus Massenträgheit der Schwenkscheibe in Bezug auf die y-Achse, d.h. eine Achse senkrecht zur z- bzw. -Antriebswellen-Achse und der gesamten Kolbenmasse "Jy/mk,ges" wenigstens etwa 250-300 g mm2/g beträgt für den Fall, dass msw/mk,ges = 1 ist, wobei bedeuten:msw = Masse der Schwenkscheibe (= rotierende Masse)mk,ges = Masse aller Kolben inklusive Gleitsteine (= translatorische Masse)

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10327275 | 2003-06-17 | ||

| DE10329393A DE10329393A1 (de) | 2003-06-17 | 2003-06-30 | Axialkolbenverdichter, insbesondere Kompressor für de Klimaanlage eines Kraftfahtzeuges |

| PCT/EP2004/005106 WO2004111451A1 (de) | 2003-06-17 | 2004-05-12 | Axialkolbenverdichter, insbesondere kompressor für die klimaanlage eines kraftfahrzeuges |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1636492A1 EP1636492A1 (de) | 2006-03-22 |

| EP1636492B1 true EP1636492B1 (de) | 2008-07-09 |

Family

ID=33553465

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04732313A Expired - Lifetime EP1636492B1 (de) | 2003-06-17 | 2004-05-12 | Axialkolbenverdichter, insbesondere kompressor für die klimaanlage eines kraftfahrzeuges |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20070137474A1 (de) |

| EP (1) | EP1636492B1 (de) |

| JP (1) | JP4640656B2 (de) |

| WO (1) | WO2004111451A1 (de) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7444921B2 (en) | 2006-08-01 | 2008-11-04 | Visteon Global Technologies, Inc. | Swash ring compressor |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4077269A (en) * | 1976-02-26 | 1978-03-07 | Lang Research Corporation | Variable displacement and/or variable compression ratio piston engine |

| US4836090A (en) * | 1988-01-27 | 1989-06-06 | General Motors Corporation | Balanced variable stroke axial piston machine |

| US4815358A (en) * | 1988-01-27 | 1989-03-28 | General Motors Corporation | Balanced variable stroke axial piston machine |

| JP2560776B2 (ja) * | 1988-03-11 | 1996-12-04 | 日本電装株式会社 | 可変容量式斜板型圧縮機 |

| JP2892718B2 (ja) * | 1989-11-17 | 1999-05-17 | 株式会社日立製作所 | 可変容量形圧縮機 |

| JP3417652B2 (ja) * | 1994-04-21 | 2003-06-16 | 株式会社豊田自動織機 | 容量可変型斜板式圧縮機 |

| JPH10246181A (ja) * | 1997-02-28 | 1998-09-14 | Toyota Autom Loom Works Ltd | 可変容量型圧縮機 |

| JP3832012B2 (ja) * | 1997-03-31 | 2006-10-11 | 株式会社豊田自動織機 | 可変容量型圧縮機 |

| DE19749727C2 (de) * | 1997-11-11 | 2001-03-08 | Obrist Engineering Gmbh Lusten | Hubkolbenmaschine mit Schwenkscheibengetriebe |

| WO2000014409A1 (de) * | 1998-09-02 | 2000-03-16 | Luk Fahrzeug-Hydraulik Gmbh & Co. Kg | Axialkolbenmaschine |

| DE19839914A1 (de) * | 1998-09-02 | 2000-03-09 | Luk Fahrzeug Hydraulik | Axialkolbenmaschine |

-

2004

- 2004-05-12 JP JP2006515770A patent/JP4640656B2/ja not_active Expired - Fee Related

- 2004-05-12 WO PCT/EP2004/005106 patent/WO2004111451A1/de active IP Right Grant

- 2004-05-12 EP EP04732313A patent/EP1636492B1/de not_active Expired - Lifetime

- 2004-05-12 US US10/560,996 patent/US20070137474A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| JP4640656B2 (ja) | 2011-03-02 |

| WO2004111451A1 (de) | 2004-12-23 |

| US20070137474A1 (en) | 2007-06-21 |

| JP2006527805A (ja) | 2006-12-07 |

| EP1636492A1 (de) | 2006-03-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1872013B1 (de) | Axialkolbenverdichter | |

| EP1844234B1 (de) | Axialkolbenverdichter | |

| DE102004028747A1 (de) | Hubkolbenkompressor | |

| EP1464836B1 (de) | Axialkolbenverdichter, insbesondere CO2-Verdichter für Kraftfahrzeug-Klimaanlagen | |

| EP1636492B1 (de) | Axialkolbenverdichter, insbesondere kompressor für die klimaanlage eines kraftfahrzeuges | |

| DE10329393A1 (de) | Axialkolbenverdichter, insbesondere Kompressor für de Klimaanlage eines Kraftfahtzeuges | |

| EP1673537B1 (de) | Axialkolbenverdichter, insbesondere verdichter für die klimaanlage eines kraftfahrzeuges | |

| EP1718867B1 (de) | Axialkolbenverdichter, insbesondere verdichter für die klimaanlage eines kraftfahrzeuges | |

| DE4012015A1 (de) | Taumelscheibenverdichter mit variabler foerdermenge | |

| WO2005124150A1 (de) | Axialkolbenverdichter, insbesondere verdichter für die klimaanlage eines kraftfahrzeuges | |

| DE102005039199A1 (de) | Axialkolbenverdichter | |

| EP1692396B1 (de) | Axialkolbenverdichter, insbesondere verdichter für die klimaanlage eines kraftfahrzeuges | |

| EP1753956B1 (de) | Axialkolbenverdichter, insbesondere verdichter für die klimaanlage eines kraftfahrzeuges | |

| EP1602829A2 (de) | Axialkolbenverdichter | |

| EP2021630B1 (de) | Verfahren zum regeln des kältemittel-massenstroms eines verdichters | |

| EP1778977A1 (de) | Axialkolbenverdichter | |

| DE10250649A1 (de) | Axialkolbenverdichter, insbesondere CO2-Verdichter für Kraftfahrzeugklimaanlagen | |

| WO2005021967A1 (de) | Axialkolbenverdichter, insbesondere co2-verdichter für kraftfahrzeug-klimaanlagen | |

| DE102005033706A1 (de) | Axialkolbenverdichter | |

| WO2008025412A1 (de) | Axialkolbenverdichter | |

| EP1484503A2 (de) | Axialkolbenverdichter, insbesondere CO2-Verdichter für Kraftfahrzeug-Klimaanlagen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20051206 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): DE FR |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: VALEO COMPRESSOR EUROPE GMBH |

|

| DAX | Request for extension of the european patent (deleted) | ||

| RBV | Designated contracting states (corrected) |

Designated state(s): DE FR |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: ARNEMANN, MICHAEL Inventor name: SCHWARZKOPF, OTFRIED Inventor name: HESSE, ULLRICH |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR |

|

| REF | Corresponds to: |

Ref document number: 502004007564 Country of ref document: DE Date of ref document: 20080821 Kind code of ref document: P |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20090414 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP Owner name: VOSS AUTOMOTIVE GMBH, DE Effective date: 20140404 Ref country code: FR Ref legal event code: TQ Owner name: VOSS AUTOMOTIVE GMBH, DE Effective date: 20140404 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 12 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 502004007564 Country of ref document: DE Representative=s name: REBBEREH, CORNELIA, DIPL.-ING., DE Ref country code: DE Ref legal event code: R081 Ref document number: 502004007564 Country of ref document: DE Owner name: VOSS AUTOMOTIVE GMBH, DE Free format text: FORMER OWNER: VALECO COMPRESSOR EUROPE GMBH, 68766 HOCKENHEIM, DE |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20230104 Year of fee payment: 20 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230531 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20220629 Year of fee payment: 20 |