EP1389602B1 - Verfahren und Vorrichtung zum Verbinden von Materialbahnen - Google Patents

Verfahren und Vorrichtung zum Verbinden von Materialbahnen Download PDFInfo

- Publication number

- EP1389602B1 EP1389602B1 EP02018340A EP02018340A EP1389602B1 EP 1389602 B1 EP1389602 B1 EP 1389602B1 EP 02018340 A EP02018340 A EP 02018340A EP 02018340 A EP02018340 A EP 02018340A EP 1389602 B1 EP1389602 B1 EP 1389602B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- knurling

- webs

- counterpart

- rotation

- axis

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H19/00—Changing the web roll

- B65H19/10—Changing the web roll in unwinding mechanisms or in connection with unwinding operations

- B65H19/18—Attaching, e.g. pasting, the replacement web to the expiring web

- B65H19/1805—Flying splicing, i.e. the expiring web moving during splicing contact

- B65H19/1826—Flying splicing, i.e. the expiring web moving during splicing contact taking place at a distance from the replacement roll

- B65H19/1836—Flying splicing, i.e. the expiring web moving during splicing contact taking place at a distance from the replacement roll the replacement web being accelerated or running prior to splicing contact

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H19/00—Changing the web roll

- B65H19/22—Changing the web roll in winding mechanisms or in connection with winding operations

- B65H19/26—Cutting-off the web running to the wound web roll

- B65H19/267—Cutting-off the web running to the wound web roll by tearing or bursting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/46—Splicing

- B65H2301/463—Splicing splicing means, i.e. means by which a web end is bound to another web end

- B65H2301/4632—Simultaneous deformation of the two web ends

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/46—Splicing

- B65H2301/464—Splicing effecting splice

- B65H2301/46414—Splicing effecting splice by nipping rollers

Definitions

- the invention relates to a method and apparatus for connecting a running with a new incoming material web by means of knurling, in particular running off of reels paper webs of the tobacco processing industry, wherein the webs to be connected at approximately synchronous speed and moves approximately parallel to each other and between a rotating knurl surface and a rotating counter surface are interconnected.

- the webs may be, for example, tobacco wrapper strips, such as cigarette paper strips.

- Knurling is understood here to mean the joining of material webs by compression, in which case splicing, pleating or embossing of the material webs can take place.

- the object of the present invention is to improve such methods and devices.

- the aforementioned webs are usually deducted from bobbins on which they are wound up.

- the problem arises when the idle running of a bobbin is in danger of having to connect the running web with a web of a new bobbin. In order not to stop the processing, this should be done on running lanes, if you want to work without memory.

- the webs must therefore run as synchronously and parallel as possible, at least for a certain time, in order to be able to join them together by knurling, i. the incoming new web must have at least approximately the processing speed of the running web.

- the invention advantageously realizes this by virtue of the fact that the knurl surface and the mating surface rotate at different speeds, so that they only intercommunicate each other every nth revolution for carrying out the knurling process are operatively connected, so touching each other including the two tracks or hit each other, with n> 1.

- the knurl surface is preferably guided so that it touches the webs to be joined only during a serving to connect the webs phase. This avoids damage to the webs to be joined.

- n of the knurl surface is approximately equal to 10. Further preferred is a speed ratio between knurl surface and mating surface of approximately 10:11.

- the speed of the two segments while being opposed may be controlled such that the segments move approximately synchronously.

- This can be realized, for example, by using servo technology for driving at least one of the segments or eccentric arrangement of a drive gear of a drive of at least one of the segments.

- the knurl surface rotates about a first axis of rotation and the mating surface about a second axis of rotation parallel to the first axis of rotation, wherein the knurl surface rotates on a rotatably mounted about the first axis of rotation segment and the counter surface on a rotatable about the second axis of rotation stored segment is located.

- At least one of the segments can be arranged on a roller rotatably mounted about the corresponding axis of rotation.

- the spacing of the axes of rotation is preferably such that the webs to be passed for knurling between the knurl surface and the counter surface can be knurled when the knurl surface and the counter surface touch one another.

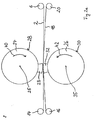

- Fig. 1 shows an embodiment of the invention.

- a first cigarette paper strip 2 is withdrawn from a reel 4 driven by a motor M1 via two rollers 6 and 8 in the direction of a further processing according to arrow 10. Since the bobbin 4 threatens to run empty, a new cigarette paper strip 18 is withdrawn from a new bobbin 19 via a roller 20 by a roller pair 12 driven by a motor M2 with rollers 14 and 16.

- the bobbin 19 is driven by a motor M3.

- roller 20 and the roller pair 12 are arranged so that the two strips 2 and 18 between the rollers 20 and 8 according to arrow 22 are parallel. In this area are located on both sides of the parallel strips 2 and 18 rollers 24 and 26. Both rollers 24 and 26 are independently driven by motors M4 and M6.

- the roller 24 rotates about an axis of rotation 25 and carries on its peripheral surface 28 a first segment 23, whose outer surface forms a knurled surface 27.

- the roller 26 rotates about an axis of rotation 35 and carries on its circumferential surface 30 a second segment 32, the outer surface of which forms a smooth mating surface 34.

- the knurl surface 27 is provided with a corrugation, not shown, which impresses upon contact of the knurl surface 27 with the web 2 in the web 2 and the new web 18 to be connected to it and thus establishes a connection between the webs 2 and 18.

- the knurl surface 27 can also be designed as a smooth surface. The distance between the axes of rotation 25 and 35 is selected so that the passing between the segments 23 and 32 to be joined webs 2 and 18 at directly opposite surfaces 27 and 34 by pinching between these surfaces 27 and 34 interconnect.

- All motors M1, M2, M3, M4 and M6 are controlled by a controller, not shown. Of course, it is within the scope of the invention also possible to make do with fewer engines, if one uses appropriate transmission.

- the new cigarette paper strip 18 must be connected to the old cigarette paper strip 2. This is done by knurling. To knurl the two cigarette paper strips 2 and 18, the webs 2 and 18 to be joined are moved between the rolls 20 and 8 at synchronous speed and parallel to one another. For this purpose, the new web 18 is accelerated by the roller pair 12 to the speed of the web 2. Furthermore, the rollers 24 and 26 are accelerated by the motors M4 and M6 in a certain way.

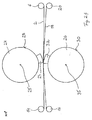

- FIGS. 2a-i individual prominent intermediate positions of the roller 24 and of the segment 23 with the knurl surface 27 are designated by the letters a to i.

- the rollers 24 and 26 are accelerated so that they finally have a speed ratio of 10:11 among each other.

- the two segments 23 and 32 touch only once every 10 revolutions of the slower roller 24.

- other speed ratios can be selected. It should be ensured that the respective segments are then sufficiently long to produce a sufficiently long contact phase and at the same time ensures that after the contact phase, the two segments have moved away from each other so far that the webs can move between them, without being damaged by the segments.

- FIGS. 2b-2f show that due to the speed ratio between the rollers 24 and 26, these segments 23 and 32 only begin to meet again after a position of 3575 ° of the roller 24.

- Figures 2g and 2h then show the course of the actual knurling, which takes place in the range of about 3600 ° of the roller 24.

- Figure 2i then shows the end of the interaction of segments 23 and 32, i.

- the device shown should be rotated 10 turns backwards until the next reel change.

- the webs 2 and 18 are slightly deflected now and then, but only by the smooth roller segment 32.

- the knurled roller segment 23 is arranged so that this only comes into contact with the expiring web 2 and the new web 18 when the smooth roller segment 32 deflects the webs 2 and 18 against the roller segment 32.

Landscapes

- Replacement Of Web Rolls (AREA)

- Manufacturing Of Cigar And Cigarette Tobacco (AREA)

- Pressure Welding/Diffusion-Bonding (AREA)

Description

- Die Erfindung bezieht sich auf ein Verfahren und eine Vorrichtung zum Verbinden von einer ablaufenden mit einer zulaufenden neuen Materialbahn mittels Rändeln, insbesondere von von Bobinen ablaufenden Papierbahnen der tabakverarbeitenden Industrie, wobei die zu verbindenden Bahnen mit etwa synchroner Geschwindigkeit und etwa parallel zueinander bewegt und zwischen einer rotierenden Rändelfläche und einer rotierenden Gegenfläche miteinander verbunden werden.

- Bei den Materialbahnen kann es sich bspw. um Tabakartikelumhüllungsstreifen, wie etwa Zigarettenpapierstreifen, handeln. Unter Rändeln wird hier das Verbinden von Materialbahnen durch Zusammenpressen verstanden, wobei auch eine Verspleißung, Verfalzung oder Prägung der Materialbahnen stattfinden kann.

- Verfahren und Vorrichtungen zum Rändeln von Materialbahnen sind aus dem Stand der Technik entsprechend den Druckschriften DE 693 00 282, DE-GM 1995 937, DE-OS 1532 203 und DE-OS 1 532 204 der Anmelderin bekannt. Die US 3,089,661 beschreibt ein Verfahren und eine Vorrichtung der eingangs genannten Art, bei dem eine ablaufende Materialbahn mit einer neuen Materialbahn verbunden wird, indem die neue Materialbahn auf die Geschwindigkeit der ablaufenden Materialbahn unter Berücksichtigung der Masse der neuen Materialbahn und der Zugfestigkeit der neuen Materialbahn beschleunigt und mittels zweier drehbarer, neben den Materialbahnen gegenüberliegend angeordneter Spleißnocken miteinander verbunden werden, wobei die Nocken zum Spleißen mit einer Geschwindigkeit synchron zu den zu verbindenden Materialbahnen einmal um ihre Rotationsachse rotiert werden. Anschließend werden der Vorspann der neuen Bahn und der Überrest der alten Bahn mit in Reaktion auf die Bewegung der Nocken aktivierten Messern abgetrennt.

- Aufgabe der vorliegenden Erfindung ist es, solche Verfahren und Vorrichtungen zu verbessern.

- Diese Aufgabe wird erfindungsgemäß durch die Gegenstände der unabhängigen Ansprüche gelöst.

- Die eingangs genannten Bahnen werden zumeist von Bobinen abgezogen, auf denen sie aufgewickelt sind. Bei der maschinellen Verarbeitung der Bahnen tritt bei einem drohenden Leerlaufen einer Bobine das Problem auf, die ablaufende Bahn mit einer Bahn einer neuen Bobine verbinden zu müssen. Um die Verarbeitung nicht zu stoppen, sollte dies bei laufenden Bahnen geschehen, wenn man ohne Speicher arbeiten will. Die Bahnen müssen daher zumindest für eine gewisse Zeit möglichst synchron und parallel zueinander laufen, um sie miteinander durch Rändeln verbinden zu können, d.h. die zulaufende neue Bahn muss zumindest in etwa auf die Verarbeitungsgeschwindigkeit der ablaufenden Bahn aufweisen. Um die Materialbahnen dann mittels Rändeln verbinden zu können, ist es vor allem notwendig, eine Rändelfläche der zum Rändeln verwendeten Vorrichtung möglichst synchron zur Bahngeschwindigkeit zu bewegen. Hierzu muss die Rändelfläche auf die Bahngeschwindigkeit der beiden Bahnen beschleunigt werden ohne dabei die Bahnen zu berühren bevor diese Geschwindigkeit erreicht ist.

- Die Erfindung realisiert dies vorteilhaft dadurch, dass die Rändelfläche und die Gegenfläche mit unterschiedlichen Geschwindigkeiten rotieren, so dass sie nur bei jedem n-ten Umlauf zur Durchführung des Rändelvorganges miteinander wirkverbunden sind, also sich gegenseitig unter Einschluß der beiden Bahnen berühren bzw. aneinander schlagen, mit n > 1. Somit steht ausrechend Zeit zur Beschleunigung der Flächen bzw. der die Flächen tragenden Walzen zur Verfügung. Dabei ist die Rändelfläche bevorzugt so geführt, dass sie die zu verbindenden Bahnen nur während einer zur Verbindung der Bahnen dienenden Phase berührt. Damit wird eine Beschädigung der zu verbindenden Bahnen vermieden.

- Die Vorteile der Erfindung liegen auch darin, dass ihre Realisierung einfach ist, dass wenig bewegliche Teile benötigt werden und dass ein geringstmöglicher Verschleiß aufgrund der Bewegungsabläufe erzielt wird.

- Bei einer bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens ist n der Rändelfläche etwa gleich 10. Weiter bevorzugt ist ein Geschwindigkeitsverhältnis zwischen Rändelfläche und Gegenfläche von etwa 10:11.

- Gemäß einem Ausführungsbeispiel der Erfindung kann die Geschwindigkeit der beiden Segmente während sie sich gegenüberliegen so gesteuert werden, dass sich die Segmente annähernd synchron bewegen. Dies kann bspw. mittels Verwendung von Servotechnik für den Antrieb zumindest eines der Segmente oder exzentrische Anordnung eines Antriebszahnrads eines Antriebes zumindest eines der Segmente realisiert werden.

- Bei einer Ausführungsform der erfindungsgemäßen Vorrichtung rotiert die Rändelfläche um eine erste Rotationsachse und die Gegenfläche um eine parallel zu der ersten Rotationsachse verlaufende zweite Rotationsachse, wobei sich die Rändelfläche auf einem um die erste Rotationsachse rotierbar gelagerten Segment und die Gegenfläche auf einem um die zweite Rotationsachse rotierbar gelagerten Segment befindet. Zumindest eines der Segmente kann auf einer um die entsprechende Rotationsachse rotierbar gelagerten Walze angeordnet sein.

- Dabei ist der Abstand der Rotationsachsen bevorzugt derart, dass die zum Rändeln zwischen Rändelfläche und Gegenfläche hindurchzuführenden Bahnen bei berühren von Rändelfläche und Gegenfläche rändelbar sind.

- Weitere bevorzugte Ausführungsformen der Erfindung sind in den Unteransprüchen beschreiben.

- Die Erfindung wird nun anhand eines Ausführungsbeispiels mit Bezug auf die begleitende Zeichnung näher beschrieben. Die Zeichnung zeigt in

- Fig. 1

- eine Ausführungsform der Erfindung; und

- Fig. 2a-i

- den Bewegungsablauf der Segmente der Fig. 1.

- Fig. 1 zeigt eine Ausführungsform der Erfindung. Bei dieser wird ein erster Zigarettenpapierstreifen 2 von einer von einem Motor M1 angetriebenen Bobine 4 über zwei Walzen 6 und 8 in Richtung einer weiteren Verarbeitung gemäß Pfeil 10 abgezogen. Da die Bobine 4 droht leer zulaufen, wird ein neuer Zigarettenpapierstreifen 18 von einer neuen Bobine 19 über eine Walze 20 von einem von einem Motor M2 angetriebenen Walzenpaar 12 mit Walzen 14 und 16 abgezogen. Die Bobine 19 wird von einem Motor M3 angetrieben.

- Die Walze 20 und das Walzenpaar 12 sind so angeordnet, dass die beiden Streifen 2 und 18 zwischen den Walzen 20 und 8 gemäß Pfeil 22 parallel verlaufen. In diesem Bereich befinden sich auf beiden Seiten der parallel verlaufenden Streifen 2 und 18 Walzen 24 bzw. 26. Beide Walzen 24 bzw. 26 werden unabhängig voneinander von Motoren M4 bzw. M6 angetrieben. Die Walze 24 rotiert um eine Rotationsachse 25 und trägt auf ihrer Umfangsoberfläche 28 ein erstes Segment 23, dessen Außenoberfläche eine Rändelfläche 27 bildet. Die Walze 26 rotiert um eine Rotationsachse 35 und trägt auf ihrer Umfangsoberfläche 30 ein zweites Segment 32, dessen Außenoberfläche eine glatte Gegenfläche 34 bildet. Die Rändelfläche 27 ist mit einer nicht dargestellten Riffelung versehen, die sich bei einem Kontakt der Rändelfläche 27 mit der Bahn 2 in die Bahn 2 und die mit ihr zu verbindende neue Bahn 18 einprägt und somit eine Verbindung zwischen den Bahnen 2 und 18 herstellt. Alternativ kann die Rändelfläche 27 jedoch auch als glatte Fläche ausgestaltet sein. Der Abstand der Rotationsachsen 25 und 35 ist so gewählt, dass sich die zwischen den Segmenten 23 und 32 hindurchlaufenden zu verbindenden Bahnen 2 und 18 bei sich direkt gegenüberliegenden Flächen 27 und 34 durch Quetschung zwischen diesen Flächen 27 und 34 miteinander verbinden.

- Alle Motoren M1, M2, M3, M4 und M6 werden von einer nicht dargestellten Steuerung gesteuert. Selbstverständlich ist es im Rahmen der Erfindung auch möglich, mit weniger Motoren auszukommen, wenn man entsprechende Getriebe einsetzt.

- Bevor die Bobine 4 gänzlich leer ist, muss der neue Zigarettenpapierstreifen 18 mit dem alten Zigarettenpapierstreifen 2 verbunden werden. Dies geschieht hier durch Rändeln. Zum Rändeln der beiden Zigarettenpapierstreifen 2 und 18 werden die die zu verbindenden Bahnen 2 und 18 zwischen den Walzen 20 und 8 mit synchroner Geschwindigkeit und parallel zueinander bewegt. Hierzu wird die neue Bahn 18 von dem Walzenpaar 12 auf die Geschwindigkeit der Bahn 2 beschleunigt. Weiterhin werden die Walzen 24 und 26 von den Motoren M4 und M6 auf eine bestimmte Weise beschleunigt.

- Dies wird anhand den Fig. 2a-i wie folgt genauer beschrieben. In den Fig. 2a-i sind einzelne markante Zwischenpositionen der Walze 24 bzw. des Segmentes 23 mit der Rändelfläche 27 mit den Buchstaben a bis i bezeichnet.

- Die Walzen 24 und 26 werden derart beschleunigt, dass sie schließlich untereinander ein Geschwindigkeitsverhältnis von 10:11 haben. Dadurch ergibt es sich, dass sich die beiden Segmente 23 und 32 nur einmal pro 10 Umdrehungen der langsameren Walze 24 berühren. Alternativ können andere Geschwindigkeitsverhältnisse gewählt werden. Dabei sollte darauf geachtet werden, dass die jeweiligen Segmente dann ausreichend lang sind, um eine ausreichend lange Kontaktphase zu erzeugen und gleichzeitig gewährleistet ist, dass sich nach der Kontaktphase die beiden Segmente wieder soweit voneinander entfernt haben, dass die Bahnen sich zwischen Ihnen bewegen können, ohne von den Segmenten beschädigt zu werden.

- Innerhalb von 10 Umdrehungen der Walze 24 und 11 Umdrehungen der Walze 26 werden diese auf annähernd Synchrongeschwindigkeit mit den Bahnen 2 und 18 beschleunigt, dann bei einer Berührung der sich dann gegenüberliegenden Segmente 23 und 32 die Rändelung durchgeführt, und anschließend innerhalb der nächsten 10 Umdrehungen der Walze 24 abgebremst bevor die Segmente 23 und 32 sich das nächste Mal berühren würden. Dieser Ablauf ist in den Figuren 2a-2i genauer dargestellt. Dabei sind in den Figuren jeweils links oben in der Figur die Winkelpositionen des Segmentes 23 der Walze 24 in Bezug auf eine Verbindungslinie zwischen den Rotationsachsen 25 und 35 angegeben.

- Die Walze 24 bewegt sich in allen Figuren in der durch den Pfeil 40 angedeuteten Richtung, während sich die Walze 26 in allen Figuren in der durch den Pfeil 42 angedeuteten Richtung dreht. Die Figuren 2b-2f zeigen, dass sich durch das Geschwindigkeitsverhältnis zwischen den Walzen 24 und 26 diese Segmente 23 und 32 erst nach einer Position von 3575° der Walze 24 wieder beginnen zu treffen. Die Figuren 2g und 2h zeigen dann den Verlauf der eigentlichen Rändelung, die im Bereich von etwa 3600° der Walze 24 stattfindet. Die Figur 2i zeigt dann das Ende des Zusammenwirkens der Segmente 23 und 32, d.h. das Ende der eigentlichen Rändelung zum Verbinden der Bahnen 2 und 18. Die Geschwindigkeit zumindest eins der beiden Walzensegmente 23 und 32 kann während der Kontaktphase der Segmente 23, 32 mittels Verwendung von Servotechnik für den Antrieb M4, M6 zumindest eines der Segmente 23, 32 oder mittels exzentrischer Anordnung eines nicht dargestellten Antriebszahnrads zumindest eines der Segmente 23 oder 32 so gesteuert werden, dass sich die Segmente 23 und 32 während der Kontaktphase annähernd synchron bewegen.

- Danach sollte die dargestellte Vorrichtung bis zum nächsten Bobinenwechsel 10 Umdrehungen rückwärts gedreht werden. Hierbei werden die Bahnen 2 und 18 zwar hin und wieder leicht ausgelenkt, allerdings nur von dem glatten Walzensegment 32. Das gerändelte Walzensegment 23 ist so angeordnet, dass dieses nur dann mit der ablaufenden Bahn 2 und der neuen Bahn 18 in Berührung kommt, wenn das glatte Walzensegment 32 die Bahnen 2 und 18 gegen das Walzensegment 32 auslenkt.

Claims (13)

- Verfahren zum Verbinden von einer ablaufenden (2) mit einer zulaufenden neuen Materialbahn (18) mittels Rändeln, insbesondere von von Bobinen (4, 19) ablaufenden Papierbahnen (2, 18) der tabakverarbeitenden Industrie,

wobei die zu verbindenden Bahnen (2, 18) mit etwa synchroner Geschwindigkeit und etwa parallel zueinander bewegt, und zwischen einer rotierenden Rändelfläche (27) und einer rotierenden Gegenfläche (34) miteinander verbunden werden,

dadurch gekennzeichnet, dass die Rändelfläche (27) und die Gegenfläche (34) mit unterschiedlichen Geschwindigkeiten rotieren, so dass sie nur bei jedem n-ten Umlauf zur Durchführung des Rändelvorgangs miteinander wirkverbunden sind mit n > 1. - Verfahren nach dem vorstehenden Anspruch,

wobei die Gegenfläche (34) und die Rändelfläche (27) zumindest angenähert auf die Geschwindigkeit der Bahnen (2, 18) beschleunigt werden. - Verfahren nach einem der vorstehenden Ansprüche,

wobei die Anzahl n der Umläufe der Rändelfläche (27) bis zum Rändeln etwa gleich 10 ist. - Verfahren nach einem der vorstehenden Ansprüche,

wobei das Geschwindigkeitsverhältnis der Rändelfläche (27) zu der Gegenfläche (34) etwa 10: 11 ist. - Verfahren nach einem der vorstehenden Ansprüche,

wobei die Rändelfläche (27) auf die Geschwindigkeit der Bahnen (2, 18) beschleunigt wird, ohne die Bahnen (2, 18) und/oder die Gegenfläche (34) zu berühren. - Verfahren nach einem der vorstehenden Ansprüche,

wobei die Geschwindigkeiten der beiden die Rändelung durchführenden Segmente (23, 32) während sie Rändeln so gesteuert werden, dass sich die Segmente (23, 32) annähernd synchron bewegen. - Vorrichtung zum Verbinden von Materialbahnen (2, 18) der tabakverarbeitenden Industrie mittels Rändeln, aufweisend:eine zur Rändelung der zu verbindenden Bahnen (2, 18) dienende rotierbare Rändelfläche (27),eine zur Rändelung der zu verbindenden Bahnen (2, 18) dienende rotierbare Gegenfläche (34),mindestens einen Antrieb (M4, M6) zum Bewegen der Rändelfläche (27) und der Gegenfläche (34),eine Steuerung der Antriebe (M4, M6), um die Bewegung der Rändelfläche (27) auf eine Bewegung der Bahnen (2, 18) und die Bewegung der Gegenfläche (34) derart abzustimmen, dass sich zum Rändeln der Bahnen (2, 18) die Bahnen (2, 18), die Rändelfläche (27) und die Gegenfläche (34) zumindest an einem bestimmten Punkt des Weges der Bahnen (2, 18) mit etwa synchroner Geschwindigkeit und etwa parallel zueinander bewegen und sich die Rändelfläche (27) und die Gegenfläche (34) etwa gegenüberliegen,dadurch gekennzeichnet, dass die Rändelfläche (27) und die Gegenfläche (34) unterschiedlich umlaufen, um die Rändelfläche (27) und die Gegenfläche (34) mit unterschiedlichen Geschwindigkeiten zu rotieren, so dass beide sich nur bei jedem n-ten Umlauf direkt zum Rändeln gegenüberliegen, mit n > 1.

- Vorrichtung nach dem vorstehenden Anspruch,

wobei die Rändelfläche (27) um eine erste Rotationsachse (25) rotiert und die Gegenfläche (34) um eine parallel zu der ersten Rotationsachse (25) verlaufende zweite Rotationsachse (35) rotiert. - Vorrichtung nach dem vorstehenden Anspruch,

wobei sich die Rändelfläche (27) auf einem um die erste Rotationsachse (25) rotierbar gelagerten Segment (23) befindet. - Vorrichtung nach einem der beiden vorstehenden Ansprüche,

wobei sich die Gegenfläche (34) auf einem um die zweite Rotationsachse (35) rotierbar gelagerten Segment (32) befindet. - Vorrichtung nach einem der drei vorstehenden Ansprüche,

wobei das die Rändelfläche (27) tragende Segment (23) auf einer um die erste Rotationsachse (25) rotierbar gelagerten Walze (24) angeordnet ist. - Vorrichtung nach einem der vier vorstehenden Ansprüche,

wobei das die Gegenfläche (34) tragende Segment (32) auf einer um die zweite Rotationsachse (35) rotierbar gelagerten Walze (26) angeordnet ist. - Vorrichtung nach einem der fünf vorstehenden Ansprüche,

wobei der Abstand der Rotationsachsen (25, 35) der Segmente (23, 32) derart ist, dass die zum Rändeln zwischen Rändelfläche (27) und Gegenfläche (34) hindurchzuführenden Bahnen (2, 18) durch das Berühren von Rändelfläche (27) und Gegenfläche (34) rändelbar sind.

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT02018340T ATE335693T1 (de) | 2002-08-14 | 2002-08-14 | Verfahren und vorrichtung zum verbinden von materialbahnen |

| EP02018340A EP1389602B1 (de) | 2002-08-14 | 2002-08-14 | Verfahren und Vorrichtung zum Verbinden von Materialbahnen |

| DE50207795T DE50207795D1 (de) | 2002-08-14 | 2002-08-14 | Verfahren und Vorrichtung zum Verbinden von Materialbahnen |

| ES02018340T ES2266366T3 (es) | 2002-08-14 | 2002-08-14 | Procedimiento y dispositivo para unir bandas de material. |

| US10/635,016 US6811636B2 (en) | 2002-08-14 | 2003-08-06 | Process and machine for splicing running webs of paper and the like |

| JP2003292032A JP4610170B2 (ja) | 2002-08-14 | 2003-08-12 | 材料ウェッブを接続する方法と装置 |

| PL361638A PL210369B1 (pl) | 2002-08-14 | 2003-08-12 | Sposób i urządzenie do łączenia wstęg materiału |

| CNB031540201A CN100341442C (zh) | 2002-08-14 | 2003-08-14 | 连接材料条的方法和装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP02018340A EP1389602B1 (de) | 2002-08-14 | 2002-08-14 | Verfahren und Vorrichtung zum Verbinden von Materialbahnen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1389602A1 EP1389602A1 (de) | 2004-02-18 |

| EP1389602B1 true EP1389602B1 (de) | 2006-08-09 |

Family

ID=30470264

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP02018340A Expired - Lifetime EP1389602B1 (de) | 2002-08-14 | 2002-08-14 | Verfahren und Vorrichtung zum Verbinden von Materialbahnen |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US6811636B2 (de) |

| EP (1) | EP1389602B1 (de) |

| JP (1) | JP4610170B2 (de) |

| CN (1) | CN100341442C (de) |

| AT (1) | ATE335693T1 (de) |

| DE (1) | DE50207795D1 (de) |

| ES (1) | ES2266366T3 (de) |

| PL (1) | PL210369B1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP4261164A1 (de) | 2022-04-13 | 2023-10-18 | International Tobacco Machinery Poland SP. Z O.O. | Halter zur verwendung in einem bahnwechsler der tabakverarbeitenden industrie |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20070200025A1 (en) * | 2006-02-28 | 2007-08-30 | Barner James W | Apparatus and method for feeding a material web to a machine |

| IT1395369B1 (it) * | 2009-08-31 | 2012-09-14 | Fra Ser S P A | Dispositivo di saldatura per tessuti |

| US8281725B2 (en) * | 2009-11-24 | 2012-10-09 | Cnh America Llc | Directly driven seed meter hub drive |

| DE102010024380A1 (de) * | 2010-06-16 | 2011-12-22 | Hauni Maschinenbau Ag | Vorrichtung und Verfahren zum Herstellen stabförmiger Artikel der Tabak verarbeitenden Industrie |

| DE102010063467A1 (de) * | 2010-12-17 | 2012-06-21 | Hauni Maschinenbau Ag | Bobinenabrollvorrichtung der Tabak verarbeitenden Industrie |

| WO2012096275A1 (ja) * | 2011-01-12 | 2012-07-19 | 株式会社ブリヂストン | ゴム部材の接合装置 |

| US10888110B2 (en) | 2013-03-15 | 2021-01-12 | Hauni Maschinenbau Gmbh | Modular machine for processing and/or testing rod-shaped articles, and related methods |

| CN103241570B (zh) * | 2013-05-25 | 2016-04-13 | 昆明鼎承科技有限公司 | 包装带材自动供应机 |

| US10457512B2 (en) | 2016-09-19 | 2019-10-29 | New Era Converting Machinery, Inc. | Automatic lapless butt material splice |

| CN108178003A (zh) * | 2018-01-08 | 2018-06-19 | 昆明鼎承科技有限公司 | 带材无辅料拼接装置 |

| CN110642052B (zh) * | 2019-09-19 | 2021-09-07 | 中建材创新科技研究院有限公司 | 一种接纸机的自动换卷运算控制装置及控制方法 |

| CN111362034A (zh) * | 2020-04-09 | 2020-07-03 | 昆明鼎承启鑫科技有限公司 | 一种薄片材料拼接机构 |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3061220A (en) * | 1960-03-16 | 1962-10-30 | Molins Machine Co Ltd | Web-splicing mechanism |

| US3089661A (en) * | 1961-06-14 | 1963-05-14 | American Mach & Foundry | Automatic cigarette paper splicer |

| US3252671A (en) * | 1962-08-21 | 1966-05-24 | American Mach & Foundry | Method of splicing cigarette paper |

| DE1532203A1 (de) | 1966-02-10 | 1970-01-08 | Hauni Werke Koerber & Co Kg | Bobinenwechselvorrichtung fuer tabakverarbeitende Strangmaschinen |

| DE1532204A1 (de) * | 1966-08-22 | 1970-01-15 | Hauni Werke Koerber & Co Kg | Verfahren zum Abziehen von Tabakartikelumhuellungsstreifen und Vorrichtung zur Ausuebung dieses Verfahrens |

| FR2135843A5 (de) * | 1971-04-30 | 1972-12-22 | Seita | |

| US4236538A (en) * | 1976-10-04 | 1980-12-02 | British-American Tobacco Company Limited | Smoking articles |

| JPS53115899A (en) * | 1976-12-09 | 1978-10-09 | Hauni Werke Koerber & Co Kg | Method and apparatus for forming bound portion between terminal end of stripe and new stripe |

| US4646986A (en) * | 1984-11-22 | 1987-03-03 | Hauni-Werke Korber & Co. Kg | Apparatus for locating, engaging and transporting the leader of convoluted cigarette paper or the like |

| DE4006843C2 (de) | 1990-03-05 | 2001-10-18 | Hauni Werke Koerber & Co Kg | Format für eine Strangmaschine zum Herstellen von Rauchartikeln oder Filterstäben |

| DE4008475C2 (de) | 1990-03-16 | 2002-10-10 | Hauni Werke Koerber & Co Kg | Verfahren und Vorrichtung zum Herstellen von Filterzigaretten |

| IT1247904B (it) | 1990-03-23 | 1995-01-05 | Koerber Ag | Procedimento e disposizione per formare un filone di fibre di tabacco |

| SE466055B (sv) * | 1990-04-18 | 1991-12-09 | Duni Ab | Saett och anordning foer skarvning av minst tvaa av en- eller flerskiktsmaterial bestaaende luftgenomslaeppliga mjukpappersbanor |

| DE4333046A1 (de) | 1993-09-29 | 1995-03-30 | Hauni Werke Koerber & Co Kg | Vorrichtung zum Abnehmen von überschüssigem Tabak von einem Tabakstrang |

| US5442897A (en) | 1993-10-05 | 1995-08-22 | Hauni Richmond, Inc. | Method of and apparatus for making tubular envelopes |

| EP0662437B1 (de) | 1993-12-16 | 1995-07-19 | Fabriques De Tabac Reunies S.A. | Vorrichtung zum Verbinden von Bändern aus weichem Material |

| US5827166A (en) * | 1993-12-16 | 1998-10-27 | Philip Morris Incorporated | Device for joining strips of a flexible material |

| US6030496A (en) | 1997-04-16 | 2000-02-29 | Kimberly-Clark Worldwide, Inc. | Making a web |

| DE19731024A1 (de) * | 1997-07-18 | 1999-01-21 | Focke & Co | Verfahren und Vorrichtung zum Handhaben von klebstoffaufweisenden Bahnen |

| US6051095A (en) | 1998-07-20 | 2000-04-18 | C.G. Bretting Manufacturing Company, Inc. | Flying web splice apparatus and method |

| DE10043989B4 (de) | 1999-09-08 | 2007-11-22 | A.+ E. Ungricht Gmbh & Co. Kg | Prägewalze zur Herstellung von Tissueartikeln |

| DE10012000A1 (de) | 2000-03-11 | 2001-09-13 | Winkler & Duennebier Ag | Rollenwechsler für eine Vorrichtung zum Herstellen von Hygieneprodukten |

-

2002

- 2002-08-14 EP EP02018340A patent/EP1389602B1/de not_active Expired - Lifetime

- 2002-08-14 AT AT02018340T patent/ATE335693T1/de not_active IP Right Cessation

- 2002-08-14 ES ES02018340T patent/ES2266366T3/es not_active Expired - Lifetime

- 2002-08-14 DE DE50207795T patent/DE50207795D1/de not_active Expired - Lifetime

-

2003

- 2003-08-06 US US10/635,016 patent/US6811636B2/en not_active Expired - Fee Related

- 2003-08-12 PL PL361638A patent/PL210369B1/pl not_active IP Right Cessation

- 2003-08-12 JP JP2003292032A patent/JP4610170B2/ja not_active Expired - Fee Related

- 2003-08-14 CN CNB031540201A patent/CN100341442C/zh not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP4261164A1 (de) | 2022-04-13 | 2023-10-18 | International Tobacco Machinery Poland SP. Z O.O. | Halter zur verwendung in einem bahnwechsler der tabakverarbeitenden industrie |

| WO2023198778A1 (en) | 2022-04-13 | 2023-10-19 | International Tobacco Machinery Poland Sp. Z O.O. | Holder unit for use in a web changer of tobacco industry material |

Also Published As

| Publication number | Publication date |

|---|---|

| PL361638A1 (en) | 2004-02-23 |

| EP1389602A1 (de) | 2004-02-18 |

| JP4610170B2 (ja) | 2011-01-12 |

| US6811636B2 (en) | 2004-11-02 |

| US20040060653A1 (en) | 2004-04-01 |

| DE50207795D1 (de) | 2006-09-21 |

| CN1488298A (zh) | 2004-04-14 |

| ES2266366T3 (es) | 2007-03-01 |

| ATE335693T1 (de) | 2006-09-15 |

| CN100341442C (zh) | 2007-10-10 |

| JP2004073202A (ja) | 2004-03-11 |

| PL210369B1 (pl) | 2012-01-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1389602B1 (de) | Verfahren und Vorrichtung zum Verbinden von Materialbahnen | |

| DE69814387T2 (de) | Vorrichtung zum Schneiden von Kaschierelementen aus Materialbahnen | |

| DE69407820T2 (de) | Umroller zur herstellung von rollen aus bahnmaterial, wahlweise mit oder ohne wickelkern | |

| DE69421528T2 (de) | Umwickler mit Kontaktantrieb und Verfahren zur Minimalisierung des Schlupfes zwischen Antriebsrolle und Bahn | |

| DE69609612T2 (de) | Verfahren zum steueren eines revolverhaspels | |

| EP0176789A2 (de) | Verfahren und Vorrichtung zum Wechseln von Bobinen in Verbindung mit Verpackungsmaschinen | |

| DE19507799C2 (de) | Vorrichtung zum kontinuierlichen Aufwickeln von bahnförmigem Wickelgut | |

| EP1810942A2 (de) | Verfahren zum Splicen von Material-Bahnen und Splice-Vorrichtung | |

| DE69501978T2 (de) | Rollvorrichtung für längliche Gegenstände, insbesondere für die Herstellung von Tabakprodukten | |

| DE2824989A1 (de) | Vorrichtung zum herstellen von kunststoffbeuteln mit druckknopfartigen verschlussteilen | |

| DE3140768A1 (de) | Verfahren und vorrichtung zum ersetzen einer ersten, geleerten spule eines streifenmaterials durch eine zweite, neue spule | |

| DE2351643A1 (de) | Umschaltvorrichtung fuer einhuellbahnen an verpackungsmaschinen | |

| DE19519306A1 (de) | Verfahren und Vorrichtung zum automatischen Trennen und Anwickeln einer Papierbahn | |

| DE102013109427A1 (de) | Vorrichtung zum automatischen Abwickeln von bahnförmigen Materialien und Verfahren zum Betreiben einer derartigen Vorrichtung | |

| EP2079654B1 (de) | Schwenkbare anlegewalze im wendewickler | |

| EP2397042A1 (de) | Vorrichtung und Verfahren zum Herstellen stabförmiger Artikel der Tabak verarbeitenden Industrie | |

| DE69320149T2 (de) | Rollvorrichtung für Maschinen zur Verbindung von Filter mit Zigaretten | |

| EP1389603B1 (de) | Verfahren und Vorrichtung zum Verbinden von Materialbahnen | |

| EP0618163B1 (de) | Trenn- und Anlegevorrichtung für Materialbahnen an Wickelmaschinen | |

| DE69609609T2 (de) | Wickelvorrichtung | |

| EP2313335A1 (de) | Vorrichtung und verfahren zum auf- und/oder abwickeln von materialbahnen | |

| DE102019102297B4 (de) | Vorrichtung zum Verbinden von Materialbahnen der Tabak verarbeitenden Industrie | |

| EP1318092B1 (de) | Verfahren und Vorrichtung zum Verbinden von Materialbahnen | |

| EP1389601B1 (de) | Verfahren und Vorrichtung zum Verbinden von Materialbahnen | |

| WO2008031692A1 (de) | Verfahren und vorrichtung zum verbinden zweier materialbahnen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR IE IT LI LU MC NL PT SE SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK RO SI |

|

| 17P | Request for examination filed |

Effective date: 20040818 |

|

| AKX | Designation fees paid |

Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR IE IT LI LU MC NL PT SE SK TR |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR IE IT LI LU MC NL PT SE SK TR |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060831 Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060831 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20060816 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REF | Corresponds to: |

Ref document number: 50207795 Country of ref document: DE Date of ref document: 20060921 Kind code of ref document: P |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061109 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061109 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061109 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070109 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2266366 Country of ref document: ES Kind code of ref document: T3 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| EN | Fr: translation not filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20070510 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060814 |

|

| BERE | Be: lapsed |

Owner name: HAUNI MASCHINENBAU A.G. Effective date: 20060831 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061110 Ref country code: FR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070511 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20060814 Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20080825 Year of fee payment: 7 Ref country code: ES Payment date: 20080820 Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 Ref country code: FR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060809 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090831 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090831 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20090817 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090815 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20110830 Year of fee payment: 10 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20120814 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120814 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20130827 Year of fee payment: 12 Ref country code: NL Payment date: 20130823 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20130803 Year of fee payment: 12 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 50207795 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: V1 Effective date: 20150301 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20150301 Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140814 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 50207795 Country of ref document: DE Effective date: 20150303 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20150303 |