EP1208978B1 - Dosiervorrichtung mit elastischem Band für eine Druckmaschine - Google Patents

Dosiervorrichtung mit elastischem Band für eine Druckmaschine Download PDFInfo

- Publication number

- EP1208978B1 EP1208978B1 EP01126514A EP01126514A EP1208978B1 EP 1208978 B1 EP1208978 B1 EP 1208978B1 EP 01126514 A EP01126514 A EP 01126514A EP 01126514 A EP01126514 A EP 01126514A EP 1208978 B1 EP1208978 B1 EP 1208978B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cylinder

- elastic

- roller

- belt

- dosing belt

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F31/00—Inking arrangements or devices

- B41F31/16—Continuous, e.g. endless, band apparatus

-

- G—PHYSICS

- G10—MUSICAL INSTRUMENTS; ACOUSTICS

- G10L—SPEECH ANALYSIS OR SYNTHESIS; SPEECH RECOGNITION; SPEECH OR VOICE PROCESSING; SPEECH OR AUDIO CODING OR DECODING

- G10L19/00—Speech or audio signals analysis-synthesis techniques for redundancy reduction, e.g. in vocoders; Coding or decoding of speech or audio signals, using source filter models or psychoacoustic analysis

- G10L2019/0001—Codebooks

- G10L2019/0003—Backward prediction of gain

-

- G—PHYSICS

- G10—MUSICAL INSTRUMENTS; ACOUSTICS

- G10L—SPEECH ANALYSIS OR SYNTHESIS; SPEECH RECOGNITION; SPEECH OR VOICE PROCESSING; SPEECH OR AUDIO CODING OR DECODING

- G10L19/00—Speech or audio signals analysis-synthesis techniques for redundancy reduction, e.g. in vocoders; Coding or decoding of speech or audio signals, using source filter models or psychoacoustic analysis

- G10L2019/0001—Codebooks

- G10L2019/0011—Long term prediction filters, i.e. pitch estimation

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S101/00—Printing

- Y10S101/33—Ink transfer employing one or more belts

Definitions

- the present invention relates to an apparatus and a method for applying paint or other solutions to a plate cylinder or a picture element of a printing press according to the preamble of claims 1 and 16.

- Printing machines in particular offset printing machines typically have a plate cylinder on which an imaged plate is stretched. During printing, the plate is inked and the inked image transferred to a blanket, which then contacts paper in sheet form or in the form of an endless paper web.

- the ink for the plate cylinder can be transferred from a fountain roller to a paint roller through a series of metering rollers or metering belts. From the inking roller, the color is transferred to the plate cylinder.

- a method for color dosing of the ductor roller on the inking rollers uses vibrating rollers or metering rollers with slip gap.

- metering by squeegee rollers or metering rollers with slip gap can result in discontinuous ink transfer.

- both lifter and metering rolls have a specific slip between the roll surfaces during the transfer process.

- the Czech patent no. 248128 discloses an inking unit with a flexible and elastic band.

- the paint is applied as a uniform, wide strip on the flexible and elastic band.

- Two tension rollers are connected to an automatic tension control, which, according to the patent, move away from one another to form a thinner ink layer and move toward each other to form a thicker ink layer.

- One of the tension rollers is contacted by a press roller.

- the device of the Czech patent no. 248128 has the disadvantage that the tension rollers, the pressure roller and the automatic tension control device require that a path of the belt be increased or decreased, to change the color thickness when the automatic tension control varies a distance between the two tension rollers. Changing the path length of a flexible, elastic band requires a complicated arrangement and could lead to increased band failures. Moreover, the tensioner is a complex assembly requiring tension rollers and press rollers to provide sufficient tension in the elastic band.

- the publication DE 3516570 shows a device for controlling the speed of a printing tape.

- An object of the present invention is to provide an accurate and reliable apparatus and method for continuously metering ink or other solution to a printing press.

- a device for applying paint or other solution according to the invention consists of a first roller, a second roller and an elastic band which passes over the first roller and the second roller during operation, wherein the first roller has a lower surface speed than the second roller having.

- the second roller has a higher surface speed than the first roller and will henceforth also be referred to as a high-speed roller, while the first roller is referred to as a low-speed roller.

- the elastic bands are arranged such that each elastic band preferably passes only around a low speed roller and a high speed roller.

- the band can be guided around the first and second rollers in such a way that the length of the band is fixed in this way, i. is essentially consistent.

- path of fixed length in the present document means that the Path length of the belt does not change significantly as the belt goes through its path, although slight deviations could occur due to the stretching and contraction of the belt.

- the elastic band of the present invention With the elastic band of the present invention, a discontinuous transfer of color can be avoided. Also, the elastic band avoids the specific slippage that may occur during the transfer process. As a result, the present invention offers the advantage of a continuous, slip-free color dosage. In addition, due to the elasticity of the band, the elastic band can be deformed by the different surface speeds of the rollers.

- the belt does not slip either on the first or on the second roller.

- the slip-free contact leads to a more uniform printing.

- slack-free means that although micro creep may occur, the belt does not slip so that the speed of the belt is not significantly changed with respect to the surface speed of the roller.

- a device according to the invention which can also be referred to as a dosing device, can be arranged so that it can contact another elastic band at a gap.

- the elastic bands have a color film on the outer surface.

- the thickness of the ink film is in inverse proportion to the amount of tension in the elastic band.

- the elastic bands expand and become thinner as they leave the lower surface speed roll, while contracting and becoming thicker as they leave the higher surface speed roll.

- Elastic bands have the advantage that they can deform in response to the load caused by the different speeds of the rollers.

- the deformation of the elastic bands changes the surface of the elastic band, thereby changing the thickness of the ink film brought about and the distribution of the color on subsequent devices is influenced. Since the rollers have different surface speeds, the surface speed of the elastic bands varies.

- the radius of the first roller is preferably, though not necessarily, smaller than the radius of the second roller.

- the different radii offer the advantage of changing the surface speeds of the rollers, which in turn affects the deformation of the elastic band.

- the rollers may then have the same rotational frequency, which may allow for simpler drive mechanisms, for example 1: 1. It could also be used rolls of the same size, if they are driven at different rotational frequencies.

- the present invention may include a ductor roller that contacts one of the low speed rollers to form a gap therewith.

- the ductor roller has the advantage that the color film can be transferred to the elastic band.

- the present invention may also include an inking roller that contacts one of the high speed rollers to form a gap therewith.

- the present invention may also include a printing cylinder, such as a plate cylinder, which directly contacts the inking roller or the high speed roller to form a nip.

- a method according to the invention for applying paint or another solution to a printing cylinder by moving an elastic belt over a first roller and a second roller and applying the paint or the other solution to the elastic belt comprises the following steps: rotating the first roller at a first surface speed, rotating the second roller at a second surface speed, wherein the first surface speed is higher than the second surface speed.

- the first roller and the second roller are preferably driven rollers.

- the present invention may also be used to apply dampening solution or other liquids to be applied to a cylinder in a printing press or to a web of material.

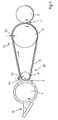

- FIG. 1 shows a side view of a first embodiment of a metering device according to the present invention.

- a fountain roller 1 can receive ink from an ink fountain 10 and transfer the ink to a belt 6 on a first drum 4.

- the elastic band 6 passes around the roller 4 and a second roller 2, preferably in a slip-free manner.

- the roller 4 has a lower surface speed and a smaller radius than the roller 2.

- a low-speed ink film 12 is transferred from the fountain roller 1 to the outer surface of the elastic belt 6 at a nip 3.

- the higher surface speed of the roller 2 increases the surface speed of the elastic band 6, thereby providing a high-speed portion 14 of the elastic band 6.

- the Surface of the high-speed portion 14 of the elastic belt 6 becomes larger, and the ink film 12 becomes thinner in response to the increase in the surface speed.

- the roller 4 and the roller 2 can be driven by a single motor.

- the roller 4 can be driven directly by a shaft of the motor and the roller 2 with the motor shaft to be geared technically.

- the roller 2 and the roller 4 may each be driven by a separate motor.

- the ink can then be transferred to a paint roller 5 at a gap 11.

- the roller 4 reduces the surface speed of the elastic band 6, thereby providing a low-speed portion 20.

- the surface of the low-speed portion 20 of the elastic belt 6 becomes smaller, and any remaining ink film 12 becomes thicker in response to the speed reduction.

- V s / (1 + ⁇ s ) V f / (1 + ⁇ f )

- V s the surface velocity for the low speed section 20

- V f the surface area velocity for the high speed section 14

- ⁇ s the strain constant for the low speed section 20

- ⁇ f the strain constant for the high speed section 14.

- Fig. 2 shows two dosing belts, which are arranged one behind the other and can apply even thinner color films to an inking roller.

- the elastic band 6 of the first embodiment may contact a second elastic band 100 at a contact gap 102 between the elastic bands formed by the second roller 2 and a third roller 104.

- the rotation of the first roller 4 and the second roller 2 drives the elastic belt 6 in the clockwise direction, while the rotation of the third roller 104 and a fourth roller 106 drives the second elastic belt 100 in a direction opposite to the direction of the elastic belt 6 is, ie in this example counterclockwise.

- the ink film 12 is transferred from the elastic band 6 to the second elastic band 100 at the contact gap 102 between the elastic bands.

- the resulting ink film 101 is then transferred to the high-speed roll 106 and thinned by the belt 100 in a similar manner as by the belt 6.

- the ink may be transferred to a paint roller or to another belt.

- Fig. 3 shows a side view of four metering belts, as shown in Fig. 1, which are arranged serially one behind the other.

- a fountain roller 258 may transfer ink to a first metering belt 200 at a first nip 202 which is formed by a lower speed roller 41 to form the ink film 12.

- the ink film 12 is then transferred to a second metering belt 204 at a second nip 206 in the same manner as described in FIG. 2.

- the ink film 12 is transferred to a third metering belt 210 at a third contact nip 212 in the same manner as described in FIG.

- the ink film 12 is transferred to a fourth metering belt 214 at a fourth nip 216 in the same manner as described in FIG.

- the ink film 12 may be transferred to the plate cylinder 256.

- the plate cylinder 256 which may belong to a printing unit of an offset printing press

- the inked image may be transferred to a blanket cylinder 220 at a nip 260 formed by the plate cylinder 256 and the blanket cylinder 220.

- the blanket cylinder 220 may then transfer the image to a web 222 of a substrate, such as paper.

- the gaps 202, 206, 212, 216, 218, 260 may be slip-free contact gaps.

- the elastic metering belts 200, 204, 210, 214 rotate in opposite directions to each other.

- the elastic band 200 may rotate counterclockwise while the elastic band 204 may rotate clockwise, rotate the band 210 counterclockwise, and rotate the elastic band 214 in a clockwise direction.

- the fountain roller 258 can rotate counter to the rotation of belt 6, ie clockwise.

- the plate cylinder 256 may rotate counter to the rotation of the belt 214, for example, counterclockwise, and the blanket cylinder 220 may rotate the ink roller 256 in an opposite manner, for example, in a clockwise direction.

- the elastic bands may be made of rubber, for example.

Landscapes

- Inking, Control Or Cleaning Of Printing Machines (AREA)

- Coating Apparatus (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Printing Methods (AREA)

- Rotary Presses (AREA)

Description

- Die vorliegende Erfindung betrifft eine Vorrichtung und ein Verfahren zum Auftragen von Farbe oder anderen Lösungen auf einen Plattenzylinder oder ein Bildelement einer Druckmaschine gemäß dem Oberbegriff der Ansprüche 1 und 16.

- Druckmaschinen, insbesondere Offsetdruckmaschinen haben typischerweise einen Plattenzylinder, auf den eine bebilderte Platte gespannt ist. Während des Druckens wird die Platte eingefärbt und das eingefärbte Bild auf ein Gummituch übertragen, welches dann Papier in Bogenform oder in Form einer endlosen Papierbahn kontaktiert. Die Farbe für den Plattenzylinder kann durch eine Reihe von Dosierwalzen oder Dosierbändern von einer Duktorwalze auf eine Farbauftragswalze übertragen werden. Von der Farbauftragswalze wird die Farbe auf den Plattenzylinder übertragen.

- Eine Methode zur Farbdosierung von der Duktorwalze auf die Farbauftragswalzen bedient sich Heberwalzen oder Dosierwalzen mit Schlupfspalt. Das Dosieren durch Heberwalzen oder Dosierwalzen mit Schlupfspalt kann jedoch einen diskontinuierlichen Farbübertrag zur Folge haben. Auch weisen sowohl Heber- als auch Dosierwalzen während des Übertragungsvorgangs einen spezifischen Schlupf zwischen den Walzenoberflächen auf.

- Die tschechische Patentschrift Nr.

248128 - Die Vorrichtung der tschechischen Patentschrift Nr.

248128 DE 3516570 zeigt eine Einrichtung zur Steuerung der Geschwindigkeit eines Druckbandes. - Eine Aufgabe der vorliegenden Erfindung ist die Bereitstellung einer genauen und zuverlässigen Vorrichtung und eines Verfahrens zur kontinuierlichen Dosierung von Farbe oder anderer Lösung für eine Druckmaschine.

- Diese Aufgabe wird durch eine Vorrichtung mit den Merkmalen von Anspruch 1 und durch ein Verfahren mit den Merkmalen von Anspruch 16 gelöst.

- Weitere Merkmale sind in den Unteransprüchen enthalten.

- Eine erfindungsgemäße Vorrichtung zum Auftragen von Farbe oder einer anderen Lösung besteht aus einer ersten Walze, einer zweiten Walze und einem elastischen Band, welches während des Betriebs über die erste Walze und die zweite Walze läuft, wobei die erste Walze eine niedrigere Oberflächengeschwindigkeit als die zweite Walze aufweist.

- Die zweite Walze weist eine höhere Oberflächengeschwindigkeit als die erste Walze auf und wird daher im Folgenden auch als Hochgeschwindigkeitswalze bezeichnet, während die erste Walze als Niedergeschwindigkeitswalze bezeichnet wird. Die elastischen Bänder sind so angeordnet, dass jedes elastische Band vorzugsweise nur um eine Niedergeschwindigkeitswalze und eine Hochgeschwindigkeitswalze läuft.

- Das Band kann dabei derart um die erste und zweite Walze geführt werden, dass die Länge des Bandes auf diesem Weg fest, d.h. im Wesentlichen gleichbleibend ist.

- Die Bezeichnung "Weg fester Länge" bedeutet in der vorliegenden Schrift, dass sich die Weglänge des Bandes nicht wesentlich ändert, während das Band seinen Weg durchläuft, wenngleich geringfügige Abweichungen aufgrund des Dehnens und Zusammenziehens des Bandes auftreten könnten.

- Mit dem elastischen Band der vorliegenden Erfindung kann ein diskontinuierlicher Farbübertrag vermieden werden. Auch wird mit dem elastischen Band der spezifische Schlupf vermieden, der während des Übertragungsvorgangs auftreten kann. Dadurch bietet die vorliegende Erfindung den Vorteil einer kontinuierlichen, schlupffreien Farbdosierung. Zusätzlich kann aufgrund der Elastizität des Bandes das elastische Band durch die unterschiedlichen Oberflächengeschwindigkeiten der Walzen deformiert werden.

- Vorzugsweise erfährt das Band weder an der ersten noch an der zweiten Walze Schlupf. Der schlupffreie Kontakt führt zu einem einheitlicheren Drucken. Wie hierin definiert, bedeutet "schlupffrei", dass - wenngleich ein Mikrokriechen auftreten kann - das Band nicht aufrutscht, so dass die Geschwindigkeit des Bandes bezüglich der Oberflächengeschwindigkeit der Walze nicht wesentlich verändert wird.

- Eine erfindungsgemäße Vorrichtung, welche auch als Dosiervorrichtung bezeichnet werden kann, kann so angeordnet werden, dass sie ein anderes elastisches Band an einem Spalt kontaktieren kann.

- Vorzugsweise weisen die elastischen Bänder einen Farbfilm auf der Außenfläche auf. Die Dicke des Farbfilms steht in einem umgekehrten Verhältnis zur Höhe der Spannung in dem elastischen Band.

- Die elastischen Bänder dehnen sich und werden beim Verlassen der Walze mit der niedrigeren Oberflächengeschwindigkeit dünner, während sie sich beim Verlassen der Walze mit der höheren Oberflächengeschwindigkeit zusammenziehen und dicker werden. Elastische Bänder bieten den Vorteil, dass sie sich als Reaktion auf die durch die unterschiedlichen Geschwindigkeiten der Walzen hervorgerufene Belastung deformieren können. Darüber hinaus wird durch die Deformation der elastischen Bänder die Oberfläche des elastischen Bandes verändert, wodurch eine Veränderung der Dicke des Farbfilms herbeigeführt und die Verteilung der Farbe auf nachfolgenden Vorrichtungen beeinflusst wird. Da die Walzen unterschiedliche Oberflächengeschwindigkeiten aufweisen, variiert die Oberflächengeschwindigkeit der elastischen Bänder.

- Der Radius der ersten Walze ist vorzugsweise, wenngleich nicht notwendigerweise, kleiner als der Radius der zweiten Walze. Die unterschiedlichen Radien bieten den Vorteil, die Oberflächengeschwindigkeiten der Walzen zu verändern, was wiederum die Deformation des elastischen Bandes beeinflusst. Die Walzen können dann dieselbe Umdrehungsfrequenz aufweisen, was einfachere Antriebsmechanismen ermöglichen kann, zum Beispiel 1:1. Es könnten auch Walzen gleicher Größe verwendet werden, wenn diese mit unterschiedlichen Umdrehungsfrequenzen angetrieben werden.

- Die vorliegende Erfindung kann eine Duktorwalze umfassen, die eine der Niedergeschwindigkeitswalzen kontaktiert, um mit dieser einen Spalt zu formen. Die Duktorwalze bietet den Vorteil, dass der Farbfilm auf das elastische Band übertragen werden kann.

- Die vorliegende Erfindung kann auch eine Farbauftragswalze umfassen, die eine der Hochgeschwindigkeitswalzen kontaktiert, um mit dieser einen Spalt zu formen. Die vorliegende Erfindung kann auch einen Druckzylinder, beispielsweise einen Plattenzylinder, umfassen, der die Farbauftragswalze oder die Hochgeschwindigkeitswalze direkt kontaktiert, um einen Spalt zu formen.

- Ein erfindungsgemäßes Verfahren zum Auftragen von Farbe oder einer anderen Lösung auf einen Druckzylinder mit dem Bewegen eines elastischen Bandes über eine erste Walze und eine zweite Walze sowie dem Auftragen der Farbe oder der anderen Lösung auf das elastische Band besteht aus folgenden Verfahrenschritten: Drehen der ersten Walze mit einer ersten Oberflächengeschwindigkeit, Drehen der zweiten Walze mit einer zweiten Oberflächengeschwindigkeit, wobei die erste Oberflächengeschwindigkeit höher als die zweite Oberflächengeschwindigkeit ist.

- Die erste Walze und die zweite Walze sind vorzugsweise angetriebene Walzen.

- Zusätzlich zu einer Verwendung als Farbdosiervorrichtung kann die vorliegende Erfindung auch zum Auftragen von Feuchtmittel oder anderen Flüssigkeiten verwendet werden, die auf einen Zylinder in einer Druckmaschine oder auf eine Materialbahn aufgebracht werden sollen.

- Die Merkmale der vorliegenden Erfindung werden in der folgenden Beschreibung bevorzugter Ausführungsformen in Zusammenhang mit den beigefügten, nachfolgend aufgeführten Zeichnungen näher erläutert.

- Es zeigen:

- Fig. 1

- eine Seitenansicht einer ersten Ausführungsform einer Farbdosiervorrichtung gemäß der vorliegenden Erfindung;

- Fig. 2

- eine Seitenansicht einer Farbdosiervorrichtung gemäß einer zweiten Ausführungsform, die eine serielle Anordnung aufweist; und

- Fig. 3

- eine Seitenansicht einer weiteren Ausführungsform, bei der vier Bänder seriell hintereinander angeordnet sind.

- Fig. 1 zeigt eine Seitenansicht einer ersten Ausführungsform einer Dosiervorrichtung gemäß der vorliegenden Erfindung. Eine Duktorwalze 1 kann Farbe aus einem Farbkasten 10 erhalten und die Farbe auf ein Band 6 auf einer ersten Walze 4 übertragen. Das elastische Band 6 läuft um die Walze 4 und eine zweite Walze 2, vorzugsweise auf schlupffreie Weise herum. Die Walze 4 weist eine niedrigere Oberflächengeschwindigkeit und einen kleineren Radius als die Walze 2 auf. Ein Niedergeschwindigkeits-Farbfilm 12 wird von der Duktorwalze 1 auf die Außenfläche des elastischen Bandes 6 an einem Spalt 3 übertragen. Wenn das elastische Band 6 den Kontaktbereich mit der Walze 4 verlässt, erhöht die höhere Oberflächengeschwindigkeit der Walze 2 die Oberflächengeschwindigkeit des elastischen Bandes 6, wodurch ein Hochgeschwindigkeitsabschnitt 14 des elastischen Bandes 6 geschaffen wird. Die Oberfläche des Hochgeschwindigkeitsabschnitts 14 des elastischen Bandes 6 wird größer, und der Farbfilm 12 wird als Reaktion auf die Erhöhung der Oberflächengeschwindigkeit dünner.

- Die Walze 4 und die Walze 2 können von einem einzelnen Motor angetrieben werden. So kann beispielsweise die Walze 4 direkt von einer Welle des Motors angetrieben werden und die Walze 2 mit der Motorwelle getriebetechnisch verbunden sein. Alternativ können die Walze 2 und die Walze 4 jeweils von einem eigenen Motor angetrieben werden.

- Die Farbe kann dann auf eine Farbwalze 5 an einem Spalt 11 übertragen werden.

- Wenn das elastische Band 6 den Kontaktbereich mit der zweiten Walze 2 verlässt, verringert die Walze 4 die Oberflächengeschwindigkeit des elastischen Bandes 6, wodurch ein Niedergeschwindigkeitsabschnitt 20 geschaffen wird. Die Oberfläche des Niedergeschwindigkeitsabschnitts 20 des elastischen Bandes 6 wird kleiner, und jeglicher verbliebene Farbfilm 12 wird als Reaktion auf die Verringerung der Geschwindigkeit dicker.

- Unter der Annahme, dass ausreichend Vorspannung zum Verhindern eines schlaffen Bandes vorhanden ist, dass das Band elastisch ist, dass keine seitliche Spannung vorhanden ist, dass die Farbe nicht kompressibel ist, dass eine "sofortige" Vereinheitlichung des Farbniveaus eintritt, dass es keinen Schlupf an den Walzen gibt und dass sich der Mechanismus in einem stabilen Zustand befindet, gilt die folgende Gleichung: Vs/(1+εs)=Vf/(1+εf), wobei Vs die Oberflächengeschwindigkeit für den Niedergeschwindigkeitsabschnitt 20, Vf die Oberflächenflächengeschwindigkeit für den Hochgeschwindigkeitsabschnitt 14, εs die Dehnungskonstante für den Niedergeschwindigkeitsabschnitt 20 und εf die Dehnungskonstante für den Hochgeschwindigkeitsabschnitt 14 ist. Aus dieser Gleichung kann eine Verhältniskonstante ermittelt werden, die gleich 1 plus der Spannungskonstante für den Hochgeschwindigkeitsabschnitt 14, geteilt durch 1 plus der Spannungskonstante für den Niedergeschwindigkeitsabschnitt 20 ist, d.h. α=(1+εf)/(1+εs). Die Verhältniskonstante ist auch gleich der Oberflächengeschwindigkeit des Hochgeschwindigkeitsabschnitts 14, geteilt durch die Oberflächengeschwindigkeit des Niedergeschwindigkeitsabschnitts 20, d.h. α=Vf/Vs. Des Weiteren ist eine Niedergeschwindigkeitsdicke 22 (hs) des Farbfilms 12, multipliziert mit der Oberflächengeschwindigkeit des Niedergeschwindigkeitsabschnitts 20, gleich einer Hochgeschwindigkeitsdicke 24 (hf) des Farbfilm, multipliziert mit der Oberflächengeschwindigkeit des Hochgeschwindigkeitsabschnitts 14, d.h. hsVs = hfVf. Somit ist die Hochgeschwindigkeitsdicke 24 gleich der Niedergeschwindigkeitsdicke 22, geteilt durch die Verhältniskonstante α, d.h. hf= hs/α. Umgekehrt ist die Niedergeschwindigkeitsdicke 22 gleich der Hochgeschwindigkeitsdicke 24, multipliziert mit der Verhältniskonstante α, d.h. hs = αhf. Somit ist ersichtlich, dass die Dicke des Farbfilms proportional zu einer Erhöhung der Oberflächengeschwindigkeit abnimmt und proportional zu einer Verringerung der Oberflächengeschwindigkeit zunimmt. Darüber hinaus steht die proportionale Zunahme oder Abnahme in einem Verhältnis zu den elastischen Dehnungskonstanten des elastischen Bands.

- Fig. 2 zeigt zwei Dosierbänder, die hintereinander angeordnet sind und die noch dünnere Farbfilme auf eine Farbwalze auftragen können. Das elastische Band 6 der ersten Ausführungsform kann ein zweites elastisches Band 100 an einem Kontaktspalt 102 zwischen den elastischen Bändern kontaktieren, der von der zweiten Walze 2 und einer dritten Walze 104 geformt wird. Die Drehung der ersten Walze 4 und der zweiten Walze 2 treibt das elastische Band 6 im Uhrzeigersinn an, während die Drehung der dritten Walze 104 und einer vierten Walze 106 das zweite elastische Band 100 in eine Richtung antreibt, die der Richtung des elastischen Bandes 6 entgegengesetzt ist, d.h. in diesem Beispiel entgegen dem Uhrzeigersinn. Der Farbfilm 12 wird vom elastischen Band 6 auf das zweite elastische Band 100 am Kontaktspalt 102 zwischen den elastischen Bändern übertragen. Wenn die Oberflächengeschwindigkeiten gleich sind, kein Schlupf am Spalt auftritt, und wenn der Farbfilm 50:50 gespalten wird, ist die Dicke des Farbfilms am Kontaktspalt 102 zwischen den elastischen Bändern gleich der Hälfte der Hochgeschwindigkeitsdicke 24 (hf) des Farbfilms 12 auf dem elastischen Band 6 plus einer zweiten Niedergeschwindigkeitsdicke 122 (hs) des Farbfilms 12 auf dem zweiten elastischen Band 100, d.h. T=1/2(hs+hf). Der sich ergebende Farbfilm 101 wird dann auf die Hochgeschwindigkeitswalze 106 übertragen und durch das Band 100 in einer ähnlichen Weise wie durch das Band 6 dünner gemacht. An der zweiten Hochgeschwindigkeitswalze 106 kann die Farbe beispielsweise auf eine Farbwalze oder auf noch ein weiteres Band übertragen werden.

- Fig. 3 zeigt eine Seitenansicht von vier Dosierbändern, wie in Fig. 1 gezeigt, welche seriell hintereinander angeordnet sind. Eine Duktorwalze 258 kann Farbe auf ein erstes Dosierband 200 an einem ersten Spalt 202 übertragen, welcher durch eine Walze niedrigerer Geschwindigkeit 41 zum Bilden des Farbfilms 12 geformt wird. Der Farbfilm 12 wird dann auf die gleiche Weise wie in Fig. 2 beschrieben auf ein zweites Dosierband 204 an einem zweiten Spalt 206 übertragen. Als nächster Schritt wird der Farbfilm 12 auf die gleiche Weise wie in Fig. 2 beschrieben auf ein drittes Dosierband 210 an einem dritten Kontaktspalt 212 übertragen. Danach wird der Farbfilm 12 auf die gleiche Weise wie in Fig. 2 beschrieben auf ein viertes Dosierband 214 an einem vierten Spalt 216 übertragen. An einem fünften Spalt 218, der durch eine Walze höherer Geschwindigkeit 21 des vierten Dosierbandes 214 und einem Plattenzylinder 256 geformt wird, kann der Farbfilm 12 auf den Plattenzylinder 256 übertragen werden. Vom Plattenzylinder 256, der zu einem Druckwerk einer Offsetdruckmaschine gehören kann, kann das eingefärbte Bild auf einen Gummituchzylinder 220 an einem Spalt 260 übertragen werden, welcher durch den Plattenzylinder 256 und den Gummituchzylinder 220 geformt wird. Der Gummituchzylinder 220 kann das Bild dann auf eine Bahn 222 eines Bedruckstoffes, wie beispielsweise Papier, übertragen. Die Spalte 202, 206, 212, 216, 218, 260 können schlupffreie Kontaktspalte sein.

- Die elastischen Dosierbänder 200, 204, 210, 214 drehen jeweils in entgegengesetzter Richtung zueinander. So kann zum Beispiel das elastische Band 200 entgegen dem Uhrzeigersinn drehen, während das elastische Band 204 im Uhrzeigersinn drehen, das Band 210 entgegen dem Uhrzeigersinn drehen und das elastische Band 214 im Uhrzeigersinn drehen können. Die Duktorwalze 258 kann der Drehung von Band 6 entgegengesetzt drehen, d.h. im Uhrzeigersinn. Der Plattenzylinder 256 kann der Drehung des Bands 214 entgegengesetzt drehen, beispielsweise entgegen dem Uhrzeigersinn, und der Gummituchzylinder 220 kann der Farbwalze 256 entgegengesetzt drehen, beispielsweise im Uhrzeigersinn.

- Für jede der Dosierbandvorrichtungen kann ein Radienverhältnis ermittelt werden, indem der Radius der jeweiligen zweiten Walze durch den Radius der jeweiligen ersten Walze dividiert wird, d.h. α=rf/rs. Unter der Annahme, dass das Radienverhältnis für alle Dosiervorrichtungen gleich ist, und die Drehgeschwindigkeiten der jeweiligen ersten und zweiten Walzen der Dosiervorrichtungen 200, 204, 210, 214 gleich sind, kann die Dicke des Farbfilms 12 an der Duktorwalze 258 anhand der folgenden Gleichung ermittelt werden: T0=(8α4)Tp, wobei T0 die Dicke der Farbe auf der Duktorwalze 258, α das Radienverhältnis und Tp die Dicke des Farbfilms 12 an der Bahn 222 ist. Auch kann die Oberflächengeschwindigkeit des Farbfilms 12 mit der folgenden Gleichung ermittelt werden: V0=(α)-4Vp, wobei V0 die Oberflächengeschwindigkeit der Duktorwalze 258, α das Radienverhältnis und Vp die Maschinengeschwindigkeit ist. Im Wesentlichen erhöht sich die Oberflächengeschwindigkeit des Farbfilms 12 und die Dicke des Farbfilms 12 wird geringer, wenn sich die Anzahl der Dosiervorrichtungen erhöht, die der Farbfilm durchläuft.

- Die elastischen Bänder können beispielsweise aus Gummi hergestellt sein.

-

- 1

- Duktorwalze

- 2

- zweite Walze

- 3

- Spalt

- 4

- erste Walze

- 5

- Farbwalze

- 6

- elastisches Band

- 10

- Farbkasten

- 11

- Spalt

- 12

- Farbfilm

- 14

- Hochgeschwindigkeitsabschnitt

- 20

- Niedergeschwindigkeitsabschnitt

- 21

- Walze höherer Geschwindigkeit

- 22

- Niedergeschwindigkeitsdicke

- 24

- Hochgeschwindigkeitsdicke

- 41

- Walze niedrigerer Geschwindigkeit

- 100

- zweites elastisches Band

- 101

- Farbfilm

- 102

- Kontaktspalt

- 104

- dritte Walze

- 106

- vierte Walze

- 122

- zweite Niedergeschwindigkeitsdicke

- 200

- erstes Dosierband

- 202

- erster Spalt

- 204

- zweites Dosierband

- 206

- zweiter Spalt

- 210

- drittes Dosierband

- 212

- dritter Kontaktspalt

- 214

- viertes Dosierband

- 216

- vierter Spalt

- 218

- fünfter Spalt

- 220

- Gummituchzylinder

- 222

- Bahn

- 256

- Plattenzylinder

- 258

- Duktorwalze

- 260

- Spalt

Claims (19)

- Vorrichtung zum Dosieren, von Farbe oder einer anderen Lösung, mit einer ersten Walze (4, 104),

einer zweiten Walze (2, 106) und einem elastischen Dosierband (6, 100, 200, 204, 210, 214), welches während des Betriebs über die erste Walze (4, 104) und die zweite Walze (2, 106) läuft,

wobei die erste Walze (4, 104) eine niedrigere Oberflächengeschwindigkeit als die zweite Walze (2, 106) aufweist,

dadurch gekennzeichnet,

dass sich das elastische Dosierband (6, 100, 204, 210, 214) beim Verlassen der ersten Walze (4, 104) dehnt und dünner wird und dass sich das elastische Dosierband (6, 100, 200, 204, 210, 214) beim Verlassen der zweiten Walze (2, 106) zusammenzieht und dicker wird. - Vorrichtung nach Anspruch 1,

dadurch gekennzeichnet,

dass das elastische Dosierband (6, 100, 200, 204, 210, 214) weder an der ersten Walze (4, 104) noch an der zweiten Walze (2, 106) Schlupf erfährt. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass ein erster Radius der ersten Walze (4, 104) kleiner als ein zweiter Radius der zweiten Walze (2, 106) ist. - Vorrichtung nach einem der vorhergehenden Ansprüche,

welche ferner einen Farbfilm (12, 101) umfasst, wobei der Farbfilm (12, 101) auf einer Außenfläche des elastischen Dosierbandes (6, 100, 200, 204, 210, 214), aufgebracht ist. - Vorrichtung nach Anspruch 4,

dadurch gekennzeichnet,

dass der Farbfilm (12, 101) beim Verlassen der ersten Walze (4, 104) dünner wird. - Vorrichtung nach Anspruch 4 oder 5,

dadurch gekennzeichnet,

dass der Farbfilm (12, 101) beim Verlassen der zweiten Walze (2, 106) dicker wird. - Vorrichtung nach einem der vorhergehenden Ansprüche,

gekennzeichnet durch

eine Duktorwalze (1), die das elastische Dosierband (6, 100, 200, 204, 210, 214) an der ersten Walze (4, 104) kontaktiert. - Vorrichtung nach einem der vorhergehenden Ansprüche,

gekennzeichnet durch

eine Farbwalze (5), die das elastische Dosierband (6, 100, 200, 204, 210, 214) an der zweiten Walze (2, 106) kontaktiert. - Vorrichtung nach einem der Ansprüche 1 bis 7,

gekennzeichnet durch

einen Plattenzylinder (256), der das elastische Dosierband (6, 100, 200, 204, 210, 214) an der zweiten Walze (2, 106) kontaktiert. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass das elastische Dosierband (6, 100, 200, 204, 210, 214) ein zweites elastisches Band (6, 100, 200, 204, 210, 214) kontaktiert. - Vorrichtung nach Anspruch 10,

gekennzeichnet durch

ein drittes elastisches Band (6, 100, 200, 204, 210, 214), welches das zweite elastische Band (6, 100, 200, 204, 210, 214) kontaktiert. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass die erste Walze (4, 104) und die zweite Walze (2, 106) angetriebene Walzen sind. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass die Vorrichtung ein Farbwerk ist. - Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass an der ersten Walze (4, 104) ein erster Kontaktspalt gebildet ist an dem die Farbe oder die andere Lösung übertragbar ist und an der zweiten Walze (2, 106) ein zw eiter Kontaktspalt gebildet ist an dem die Farbe oder die andere Lösung übertragbar ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet dass das elastische Dosierband (6, 100, 200, 204, 210, 214) aus Gummi ist.

- Verfahren zum Dosieren, von Farbe oder einer anderen Lösung auf einen Druckzylinder (256) mit den Verfahrensschritten Bewegen eines elastischen Dosierbandes (6, 100, 200, 204, 210, 214) über eine erste Walze (4, 104) und eine zweite Walze (2, 106) sowie Auftragen der Farbe oder der anderen Lösung auf das elastische Dosierband (6, 100, 200, 204, 210, 214), mit den folgenden Verfahrensschritten:Drehen der ersten Walze (4, 104) mit einer ersten Oberflächengeschwindigkeit;Drehen der zweiten Walze (2, 106) mit einer zweiten Oberflächengeschwindigkeit,wobei die zweite Oberflächengeschwindigkeit höher als die erste Oberflächengeschwindigkeit ist, gekennzeichnet durch

Dehnen und dünner werden des elastischen Dosierbandes (6, 100, 200, 204, 210, 214) beim Verlassen der ersten Walze (4, 104) und Zusammenziehen und dicker werden des elastischen Dosierbandes (6, 100, 200, 204, 210, 214) beim Verlassen der zweiten Walze. - Verfahren nach Anspruch 1,6

gekennzeichnet durch

das Kontaktieren des elastischen Dosierbandes (6, 100, 200, 204, 210, 214) mit einem zweiten elastischen Band (6, 100, 200, 204, 210, 214). - Verfahren nach Anspruch 16 oder 17,

dadurch gekennzeichnet,

dass der Schritt des Drehens der ersten Walze (4, 104) ein Antreiben der ersten Walze (4, 104) beinhaltet, und der Schritt des Drehens der zweiten Walze (2, 106) ein Antreiben der zweiten Walze (2, 106) beinhaltet - Druckmaschine, insbesondere Offsetdruckmaschine,

gekennzeichnet durch

eine Vorrichtung nach einem der Ansprüche 1 bis 15.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US716693 | 2000-11-20 | ||

| US09/716,693 US6513429B1 (en) | 2000-11-20 | 2000-11-20 | Elastic belt metering device for a printing press |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1208978A1 EP1208978A1 (de) | 2002-05-29 |

| EP1208978B1 true EP1208978B1 (de) | 2007-07-11 |

Family

ID=24879038

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP01126514A Expired - Lifetime EP1208978B1 (de) | 2000-11-20 | 2001-11-13 | Dosiervorrichtung mit elastischem Band für eine Druckmaschine |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US6513429B1 (de) |

| EP (1) | EP1208978B1 (de) |

| JP (1) | JP4051199B2 (de) |

| AT (1) | ATE366662T1 (de) |

| DE (2) | DE50112705D1 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10202785B4 (de) * | 2002-01-25 | 2011-12-01 | Manroland Ag | Druckmaschine mit einem Farb- und Feuchtwerk |

| US20100050890A1 (en) * | 2008-08-28 | 2010-03-04 | Goss International Americas, Inc. | Infinitely variable cutoff printing press |

| US20100083856A1 (en) * | 2008-10-03 | 2010-04-08 | Goss International Americas, Inc. | Belted inker for a printing press |

| CN104185553B (zh) * | 2012-01-31 | 2016-05-25 | 惠普印迪戈股份公司 | 向介质施加涂料的装置和方法 |

| CN113043718B (zh) * | 2021-03-22 | 2022-10-11 | 中国美术学院 | 一种印刷设备及其印刷方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB280376A (en) | 1926-12-02 | 1927-11-17 | Arthur Crompton | Improvements relating to fabric printing machines |

| DE459469C (de) | 1927-01-05 | 1928-05-07 | Julius Fischer Fa | Farbtuch fuer Walzendruckmaschinen |

| DE519889C (de) | 1930-05-29 | 1931-03-05 | Julius Fischer Fa | Farbwerk fuer Tapetendruck- und aehnliche Maschinen |

| DE558045C (de) | 1930-07-06 | 1932-09-03 | Otto Melliger | Handdruckapparat |

| US3363530A (en) * | 1965-06-07 | 1968-01-16 | Eastman Kodak Co | Apparatus for processing film by means of a porous web solution applicator |

| US4016812A (en) * | 1975-06-13 | 1977-04-12 | Lauk David V | Device for cleaning ink from a printing apparatus |

| DE3308067C1 (de) * | 1983-03-08 | 1984-09-13 | M.A.N.- Roland Druckmaschinen AG, 6050 Offenbach | Fluessigkeitszufuehrvorrichtung fuer Farbe und Feuchtfluessigkeit einer Rotationsflachdruckmaschine |

| DE3516570A1 (de) | 1984-05-08 | 1985-11-14 | Isowa Industry Co., Ltd., Nagoya, Aichi | Einrichtung zur steuerung der geschwindigkeit eines druckbandes |

| DE3531433A1 (de) | 1985-09-03 | 1987-03-12 | Heidelberger Druckmasch Ag | Farbwerk fuer rotationsdruckmaschinen |

| DD278552A1 (de) | 1988-12-23 | 1990-05-09 | Polygraph Leipzig | Farbwerk fuer schnellaufende rotationsdruckmaschinen |

| JP3412361B2 (ja) * | 1995-01-30 | 2003-06-03 | ノーリツ鋼機株式会社 | 写真焼付現像処理装置 |

| US6367380B1 (en) * | 1998-02-02 | 2002-04-09 | Sequa Can Machinery, Inc. | Inking system with a belt and differential roller speeds |

| WO1999038691A1 (en) | 1998-02-02 | 1999-08-05 | Sequa Corporation | Inking system with a belt and differential roller speeds |

-

2000

- 2000-11-20 US US09/716,693 patent/US6513429B1/en not_active Expired - Fee Related

-

2001

- 2001-11-13 AT AT01126514T patent/ATE366662T1/de not_active IP Right Cessation

- 2001-11-13 EP EP01126514A patent/EP1208978B1/de not_active Expired - Lifetime

- 2001-11-13 DE DE50112705T patent/DE50112705D1/de not_active Expired - Lifetime

- 2001-11-13 DE DE10155682A patent/DE10155682A1/de not_active Withdrawn

- 2001-11-20 JP JP2001355117A patent/JP4051199B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002200740A (ja) | 2002-07-16 |

| DE10155682A1 (de) | 2002-07-04 |

| JP4051199B2 (ja) | 2008-02-20 |

| EP1208978A1 (de) | 2002-05-29 |

| ATE366662T1 (de) | 2007-08-15 |

| US6513429B1 (en) | 2003-02-04 |

| DE50112705D1 (de) | 2007-08-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE8413874U1 (de) | Vorrichtung zum Befeuchten an lithographischen Druckpressen | |

| EP1208978B1 (de) | Dosiervorrichtung mit elastischem Band für eine Druckmaschine | |

| EP0093879A1 (de) | Verfahren und Vorrichtung zum Dosieren der Farbe bei Offsetdruckmaschinen | |

| EP1457332A2 (de) | Verfahren zur Verwendung eines Kurzfarbwerks | |

| DE112005000433T5 (de) | Druckfarbenausformwalzenantrieb zur Verbesserung der Druckqualität | |

| DE4028417A1 (de) | Farbbewege-/reibwalze | |

| DE10058841B4 (de) | Verfahren zur Regelung eines Umfangsregisters | |

| EP0778128B1 (de) | Antrieb für mehrere Übertragungszylinder einer Druckmaschine | |

| DE2360988C2 (de) | Vorrichtung zur Ermittlung der Zügigkeit von Farben, insbesondere Druckfarben | |

| EP1291176B1 (de) | Druckmaschine und Verfahren zum Betreiben eines Farbwerks | |

| DE3239114A1 (de) | Druckmaschine | |

| EP0893251B1 (de) | Druckmaschine mit einem Feuchtwerk | |

| EP0115301A2 (de) | Kurzfarbwerk | |

| EP0028421B1 (de) | Farbwerk für eine Druckmaschine | |

| DE10335758C5 (de) | Verfahren und Druckwerk zur Beeinflussung der lateralen Bahnspreizung insbesondere an Rotationsdruckmaschinen | |

| DE3644982C2 (de) | ||

| EP0518084A1 (de) | Offsetdruckerpresse mit gesteuerter Emulsionsbildung | |

| DE102010015628B4 (de) | Verfahren zur Drehzahlsteuerung von Walzen in einer Druckmaschine | |

| EP0065138B1 (de) | Kurzfarbwerk für eine Druckmaschine | |

| DE4314426A1 (de) | Verfahren zur Farbmengeneinstellung bei Heberfarbwerken von Druckmaschinen, insbesondere Bogenoffsetdruckmaschinen, sowie entsprechend ausgebildetes Heberfarbwerk | |

| EP1037746B1 (de) | Bahnführungswalze | |

| DD202663A5 (de) | Farbwerk fuer eine lithographische druckmaschine | |

| EP0845354A3 (de) | Farbkasten für Rotationsdruckmaschinen | |

| DE3531433A1 (de) | Farbwerk fuer rotationsdruckmaschinen | |

| DE102011008488A1 (de) | Feuchtwerk einer Druckmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20020306 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| AKX | Designation fees paid |

Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: GOSS INTERNATIONAL AMERICAS, INC. |

|

| 17Q | First examination report despatched |

Effective date: 20050310 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 50112705 Country of ref document: DE Date of ref document: 20070823 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20071017 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: KIRKER & CIE S.A. |

|

| ET | Fr: translation filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070711 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070711 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20071022 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20071211 |

|

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20071012 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070711 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070711 |

|

| BERE | Be: lapsed |

Owner name: GOSS INTERNATIONAL AMERICAS, INC. Effective date: 20071130 |

|

| 26N | No opposition filed |

Effective date: 20080414 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20071011 Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20071130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20071130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20071113 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070711 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20071113 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070711 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20101202 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20071130 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20101124 Year of fee payment: 10 Ref country code: DE Payment date: 20101126 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20101124 Year of fee payment: 10 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20111113 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20111130 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20111130 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20120731 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 50112705 Country of ref document: DE Effective date: 20120601 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20111113 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20111130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120601 |