EP0924329B1 - Vorrichtung und Verfahren zum Nadeln von Faservliesen zur Herstellung einer Dämmatte - Google Patents

Vorrichtung und Verfahren zum Nadeln von Faservliesen zur Herstellung einer Dämmatte Download PDFInfo

- Publication number

- EP0924329B1 EP0924329B1 EP98122104A EP98122104A EP0924329B1 EP 0924329 B1 EP0924329 B1 EP 0924329B1 EP 98122104 A EP98122104 A EP 98122104A EP 98122104 A EP98122104 A EP 98122104A EP 0924329 B1 EP0924329 B1 EP 0924329B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- needles

- fibrous web

- needle

- holding

- opening

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000034 method Methods 0.000 title claims abstract description 16

- 239000004745 nonwoven fabric Substances 0.000 title description 22

- 238000009413 insulation Methods 0.000 title description 5

- 239000000835 fiber Substances 0.000 claims abstract description 33

- 238000004519 manufacturing process Methods 0.000 claims description 9

- 125000004122 cyclic group Chemical group 0.000 claims 1

- 238000004080 punching Methods 0.000 abstract 1

- 238000007493 shaping process Methods 0.000 description 8

- 238000003780 insertion Methods 0.000 description 3

- 230000037431 insertion Effects 0.000 description 3

- 239000002131 composite material Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- 206010010774 Constipation Diseases 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000009950 felting Methods 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 239000002557 mineral fiber Substances 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/08—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of strengthening or consolidating

- D04H3/10—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of strengthening or consolidating with bonds between yarns or filaments made mechanically

- D04H3/115—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of strengthening or consolidating with bonds between yarns or filaments made mechanically by applying or inserting filamentary binding elements

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/44—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling

- D04H1/46—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling by needling or like operations to cause entanglement of fibres

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H18/00—Needling machines

- D04H18/02—Needling machines with needles

Definitions

- the invention relates to a method and a device for needling nonwovens to produce an insulating mat.

- needles are used used, which have barbs in the insertion direction the needles are aligned in the nonwoven fabric. With such Needles can only be made of high density non-woven fabrics because the barbs make the fiber structure strong compress.

- Reverse needles In addition to the needles mentioned above, there are also so-called Reverse needles are known whose barbs are in reverse Direction are arranged. The fibers are only at Pulling the needles out of the fleece "matted". The fleece is not compressed in this process, but against a hold-down device (also called a wiper) so ensure a constant thickness of the fleece and a Fraying in the surface area (when pulling out the To avoid needles).

- the thickness of the product is the distance of the Hold-down and the needle length limited.

- a disadvantage of these needles is that they are often too "Constipation” is coming.

- the needles When pulling out the needles again and again pulled fibers out of the fleece, the mainly around the clamping or transition shaft of the needles. Build up over time these fibers between the needle board and stripper into one Felt that is difficult to remove and on the other hand to an irregular product quality leads.

- the invention is based on the following knowledge:

- the basic idea of the invention is the hold-down devices necessary for guiding the nonwoven fabric to adapt so that when the needles are removed there is no stripping effect as in the prior art is intentionally intended.

- This is surprisingly successful simple way that the or the hold-down in the areas in which the needles are held down by the hold-down device are passed through, have correspondingly large openings, which prevent the above-mentioned stripping effect.

- the carrying device can be used with a large number of Needles are designed that are spaced apart extend over the entire width of the nonwoven.

- the Carrier device as such is from the prior art known, and is mostly referred to as "needle board", the needles on a mostly rectangular base in “rows” and “columns” side by side with about are arranged at the same distance.

- each needle can corresponding opening in the hold-down assigned become.

- One embodiment of the device provides for the opening of the hold-down device from an outwardly projecting form box-shaped section in which at least one Through opening for the needle (s) is arranged.

- the device can, for example, with a Carrier be designed with an adjustable stroke to so the fiber fleece is targeted continuously or in certain areas needles (to felt).

- the needles should be so far be moved out of the nonwoven that you free end slightly above a corresponding one Surface of the nonwoven is arranged before the Needles are returned to the nonwoven. On this ensures that entrained fibers in usually only be partially pulled out and not detach completely from the fiber composite. Can accordingly the fibers are also easier after the needles are returned (and parallel loosening of the attached fibers) back into the Fiber composite back, for example by subsequent surface sections of the hold-down on the Surface to be pushed back.

- the method can also be designed in such a way that that the needles are clocked in and out of the nonwoven fabric the nonwoven are moved out.

- the nonwoven fabric With regard to the transport of the nonwoven fabric, it turns out as appropriate, the nonwoven continuously through the To lead shaping device. That way it will Loosening of fibers carried by the needles due to the relative displacement of the nonwoven the "stationary" needles.

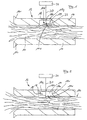

- the figures show - in a highly schematic representation - A partial view of an inventive Device in two successive production phases.

- An approximately 30 mm thick mineral fiber fleece 10 is closed in FIG recognize which is transported in the direction of arrow T. It passes through a shaping device 12, which consists of two hold-downs 14, 16, which are parallel at a distance of 30 mm (corresponding to the thickness of the nonwoven fabric 10) are arranged.

- the upper hold-down device 14 While the lower hold-down device 16 is flat overall is, the upper hold-down device 14 has a box-like Return 18 to form a cavity (Opening) 19 so that a partial surface 10t of the Nonwoven fabric 10, when it passes through the recess 18, is not supported by the hold-down device 14.

- the box-shaped recess 18 has in its outer Base 18g an opening 18o through which a so-called Reverse needle 20 is guided at its free lower end has a barb 22 which slopes obliquely runs above.

- the needle 20 is attached to a needle bar 24 which Is part of a lifting device for the needle 20.

- the length the needle 20 is greater than the maximum stroke of the needle 20. Da both the needle bar 24 and the lifting device for State of the art and for example in EP 0 648 286 B1 are described to that extent Explanations are referenced.

- the device works as follows:

- the nonwoven fabric 10 is in the transport direction T through the Shaping device 12 performed.

- the needle is cycled 20 perpendicular to the surface 10o of the nonwoven fabric 10 in the Fleece 10 moved in and then led out again.

- the barb 22 causes the Needle 20 a needling (felting) of the fibers within of the fleece 10.

- FIG. 2 shows a production phase in which the needle 20 has already been returned by a section and the fiber loop has come off the barb 22.

- the device usually not a needle, but a variety of Has needles on a corresponding needle board. Out For better clarity is in the figures however only one needle is shown.

- the insulating mat leaving the shaping device 12 becomes then supplied to the usual further process stages.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Mechanical Engineering (AREA)

- Nonwoven Fabrics (AREA)

Description

- zwei flächenförmige Niederhalter, die im Abstand zueinander angeordnet sind, wobei der Abstand in etwa der Vliesdicke entspricht,

- mindestens ein Niederhalter weist mindestens eine Öffnung auf,

- mindestens eine Nadel ist an einer Tragvorrichtung so geführt, daß sie alternierend durch die Öffnung in das Faservlies und aus diesem heraus bewegt werden kann,

- die Nadel weist eine Länge auf, die größer als ihr maximaler Hub ist und umfaßt an ihrem, in das Faservlies eindringenden Abschnitt mindestens einen, entgegen der Einsteckrichtung der Nadel verlaufenden Widerhaken,

- die Öffnung ist größer als die maximale Breite der Nadel im Bereich des/der Widerhaken(s).

- Das Faservlies wird einer aus zwei beabstandet zueinander angeordneten flächenförmigen Niederhaltern bestehenden Formgebungseinrichtung zugeführt und durch diese hindurchgeführt,

- auf dem Weg durch die Formgebungseinrichtung werden Nadeln durch (eine) entsprechende Öffnung(en) mindestens eines Niederhalters in das Faservlies eingeführt, wobei die Nadeln jeweils mindestens einen, entgegen der Einführrichtung der Nadeln verlaufenden Widerhaken aufweisen,

- die Nadeln werden nach Erreichen ihres Maximalhubs wieder aus dem Faservlies herausgezogen, wobei

- die Nadeln sowie gegebenenfalls von den Nadeln mitgeführte Fasern mit dem Niederhalter nicht in Berührung kommen.

Claims (9)

- Vorrichtung zum Nadeln von Faservliesen (10) zur Herstellung einer Dämmatte mit folgenden Merkmalen:1.1 zwei flächenförmigen Niederhaltern (14, 16), die im Abstand zueinander angeordnet sind, wobei der Abstand in etwa der Vliesdicke entspricht,1.2 mindestens ein Niederhalter (14) weist mindestens eine Öffnung (19) auf,1.3 mindestens eine Nadel (20) ist an einer Tragvorrichtung (24) so geführt, daß sie alternierend durch die Öffnung (19) in das Faservlies (10) und aus dem Faservlies (10) heraus bewegt werden kann,1.4 die Nadel (20) weist eine Länge auf, die größer als ihr maximaler Hub ist und umfaßt an ihrem, in das Faservlies (10) eindringenden Abschnitt mindestens einen, entgegen der Einsteckrichtung der Nadel (20) verlaufenden Widerhaken (22),1.5 die Öffnung (19) ist größer als die maximale Breite der Nadel (20) im Bereich des/der Widerhaken(s) (22) und wird1.6 von einem, nach außen vorspringenden kastenförmigen Abschnitt (18) gebildet, in dem mindestens eine Durchgangsöffnung (180) für die Nadel(n) (20) angeordnet ist.

- Vorrichtung nach Anspruch 1, bei der die Tragvorrichtung (24) mit einer Vielzahl von Nadeln (20) ausgebildet ist, die sich beabstandet zueinander über die gesamte Breite des Faservlieses (10) erstrecken.

- Vorrichtung nach Anspruch 2, bei der jeder Nadel (20) eine korrespondierende Öffnung (19) im Niederhalter (14) zugeordnet ist.

- Vorrichtung nach Anspruch 2, bei der mehreren Nadeln (20) eine gemeinsame Öffnung (19) im Niederhalter (14) zugeordnet ist.

- Vorrichtung nach Anspruch 1 mit einer Tragvorrichtung (24) mit einstellbarem Hub.

- Verfahren zum Nadeln von Faservliesen zur Herstellung einer Dämmatte mit folgenden Merkmalen:6.1 das Faservlies wird einer aus zwei beabstandet zueinander angeordneten flächenförmigen Niederhaltern bestehenden Formgebungseinrichtung zugeführt und durch diese hindurchgeführt,6.2 auf dem Weg durch die Formgebungseinrichtung werden Nadeln durch (eine) entsprechende Öffnung(en) mindestens eines Niederhalters in das Faservlies eingeführt, wobei die Nadeln jeweils mindestens einen, entgegen der Einführrichtung der Nadeln verlaufenden Widerhaken aufweisen,6.3 die Nadeln werden nach Erreichen ihres Maximalhubs wieder aus dem Faservlies herausgezogen, wobei6.4 die Nadeln sowie gegebenenfalls von den Nadeln mitgeführte Fasern mit dem Niederhalter nicht in Berührung kommen.

- Verfahren nach Anspruch 6, bei dem die Nadeln so weit aus dem Faservlies wieder herausbewegt werden, daß ihr freies Ende geringfügig außerhalb einer korrespondierenden Oberfläche des Faservlieses angeordnet ist, bevor die Nadeln wieder in das Faservlies zurückgeführt werden.

- Verfahren nach Anspruch 6, bei dem die Nadeln getaktet in das Faservlies geführt und aus dem Faservlies herausbewegt werden.

- Verfahren nach Anspruch 6, bei dem das Faservlies kontinuierlich durch die Formgebungseinrichtung geführt wird.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19756113 | 1997-12-17 | ||

| DE19756113A DE19756113C2 (de) | 1997-12-17 | 1997-12-17 | Vorrichtung und Verfahren zum Nadeln von Faservliesen zur Herstellung einer Dämmatte |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0924329A1 EP0924329A1 (de) | 1999-06-23 |

| EP0924329B1 true EP0924329B1 (de) | 2002-07-24 |

Family

ID=7852256

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP98122104A Expired - Lifetime EP0924329B1 (de) | 1997-12-17 | 1998-11-21 | Vorrichtung und Verfahren zum Nadeln von Faservliesen zur Herstellung einer Dämmatte |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0924329B1 (de) |

| AT (1) | ATE221150T1 (de) |

| DE (2) | DE19756113C2 (de) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR3026113A1 (fr) * | 2014-09-22 | 2016-03-25 | Andritz Asselin Thibeau | Dispositif d'aiguilletage comportant une table support ondulee |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3409959A (en) * | 1965-06-23 | 1968-11-12 | Resintex S A | Process for manufacturing nonwoven fabrics |

| AT275175B (de) * | 1966-09-28 | 1969-10-10 | Fehrer Maschf Dr Ernst | Vorrichtung zum Nadeln von Faser- oder Haarvliesen |

| DE2411685B2 (de) * | 1974-03-12 | 1976-09-02 | Zocher, Josef, 5100 Aachen | Verfahren und vorrichtung zur herstellung eines nicht gewebten florstoffes |

| FR2617208B1 (fr) * | 1987-06-26 | 1989-10-20 | Inst Textile De France | Procede et materiel d'aiguilletage de mat de verre et produit composite realise a partir dudit mat |

| AT389714B (de) * | 1988-05-17 | 1990-01-25 | Fehrer Textilmasch | Vorrichtung zum einseitigen nadeln eines filzes |

| DE3824341A1 (de) * | 1988-07-18 | 1990-01-25 | Dilo Kg Maschf Oskar | Einrichtung an nadelmaschinen zur herstellung von nadelfilzbahnen od. dgl. |

| GB2239835A (en) * | 1990-01-11 | 1991-07-17 | Bp Chem Int Ltd | Method for manufacturing composite material |

| DE4222207C3 (de) * | 1992-07-07 | 2002-04-04 | Rockwool Mineralwolle | Verfahren zum Herstellen von Mineralfaserprodukten und Vorrichtung zur Durchführung des Verfahrens |

| AT396793B (de) * | 1992-08-11 | 1993-11-25 | Fehrer Ernst | Vorrichtung zum nadeln eines vlieses |

| AT398088B (de) * | 1992-11-09 | 1994-09-26 | Fehrer Textilmasch | Lochplatte für eine vorrichtung zum nadeln eines faservlieses |

| JPH09302564A (ja) * | 1996-05-09 | 1997-11-25 | Okuma Mach Works Ltd | 不織布製造におけるパンチング工程での風綿除去装置 |

-

1997

- 1997-12-17 DE DE19756113A patent/DE19756113C2/de not_active Expired - Fee Related

-

1998

- 1998-11-21 EP EP98122104A patent/EP0924329B1/de not_active Expired - Lifetime

- 1998-11-21 AT AT98122104T patent/ATE221150T1/de active

- 1998-11-21 DE DE59804873T patent/DE59804873D1/de not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| ATE221150T1 (de) | 2002-08-15 |

| DE19756113A1 (de) | 1999-07-01 |

| DE19756113C2 (de) | 2002-01-03 |

| EP0924329A1 (de) | 1999-06-23 |

| DE59804873D1 (de) | 2002-08-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69907292T2 (de) | Weibliches Element eines Flächenreissverschlusses und Verfahren zur Herstellung desselben | |

| DE69205828T2 (de) | Verfahren und Vorrichtung zum Herstellen einer Verbundbahn, sowie damit hergestellte Verbundbahn. | |

| DE69317168T2 (de) | Verfahrenhilfsmittel für ein nadelfilz aus mineralwolle,eine gekräuselte mineralwolle,und verfahren zur herstellung | |

| DE2108115C3 (de) | Mit Filznadeln besetztes Nadelbrett | |

| EP1069224B1 (de) | Filznadel | |

| DE69003681T2 (de) | Verfahren und vorrichtung zum herstellen von textilprodukten aus fasern oder fäden und fertigprodukte. | |

| DE2239058A1 (de) | Verfahren zum herstellen ungewebter fasermaterialbahnen mit verbesserter querfestigkeit | |

| DE2512621A1 (de) | Verbundstoff sowie dessen herstellungsverfahren | |

| DE1157513B (de) | Verfahren zur Herstellung einer Matte aus endlosen Faeden oder Stapelfasern | |

| WO1999067454A2 (de) | Verfahren zur herstellung eines vlieses aus fasern | |

| DE60123437T2 (de) | Verfahren und vorrichtung zur verbesserung der isotropie von vliesstoffen | |

| EP0363707B1 (de) | Verfahren zur Herstellung von Nadelfilz aus Steinwolle | |

| EP0055362B1 (de) | Verfahren zur Herstellung eines textilen Flächengebildes sowie ein damit hergestelltes Flächengebilde | |

| DE4235858A1 (de) | Verfahren und Vorrichtung zur Herstellung eines Vliesstoffes | |

| EP1806444B1 (de) | Filznadel | |

| DE3903213A1 (de) | Verfahren zur herstellung eines vlies-gewirkes | |

| DE4220338A1 (de) | Vliesstoff sowie Verfahren und Vorrichtung zu dessen Herstellung | |

| EP0924329B1 (de) | Vorrichtung und Verfahren zum Nadeln von Faservliesen zur Herstellung einer Dämmatte | |

| DE69532206T2 (de) | Verfahren und vorrichtung zur herstellung von textilen produkten in maschenform aus fasern und/oder filamenten und erhaltene produkte | |

| EP0088213A2 (de) | Verfahren zum Herstellen eines Polvliesbelages durch Strukturvernadelung | |

| AT407059B (de) | Vorrichtung zum nadeln eines vlieses | |

| DE10258112A1 (de) | Verfahren zur Herstellung eines Flächengebildes aus zumindest teilweise gesplitteten Garnen, Fasern oder Filamenten | |

| AT390971B (de) | Vorrichtung zum nadeln eines mineralfaservlieses | |

| DE2014241A1 (de) | Verfahren zur Herstellung unterschiedlicher Wirrvliese auf einer Produktionsanlage | |

| DE4214869C2 (de) | Textiles Flächengebilde |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT DE IT |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| 17P | Request for examination filed |

Effective date: 19990707 |

|

| AKX | Designation fees paid |

Free format text: AT DE IT |

|

| 17Q | First examination report despatched |

Effective date: 20010108 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT DE IT |

|

| REF | Corresponds to: |

Ref document number: 221150 Country of ref document: AT Date of ref document: 20020815 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 59804873 Country of ref document: DE Date of ref document: 20020829 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20030425 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20161121 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20161121 Year of fee payment: 19 Ref country code: IT Payment date: 20161123 Year of fee payment: 19 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 59804873 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 221150 Country of ref document: AT Kind code of ref document: T Effective date: 20171121 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20171121 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20171121 Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180602 |