EP0803610A2 - Maschine und Verfahren zur Einschotterung eines Gleises - Google Patents

Maschine und Verfahren zur Einschotterung eines Gleises Download PDFInfo

- Publication number

- EP0803610A2 EP0803610A2 EP97890049A EP97890049A EP0803610A2 EP 0803610 A2 EP0803610 A2 EP 0803610A2 EP 97890049 A EP97890049 A EP 97890049A EP 97890049 A EP97890049 A EP 97890049A EP 0803610 A2 EP0803610 A2 EP 0803610A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- ballast

- machine

- track

- stripping

- assigned

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B27/00—Placing, renewing, working, cleaning, or taking-up the ballast, with or without concurrent work on the track; Devices therefor; Packing sleepers

- E01B27/02—Placing the ballast; Making ballastway; Redistributing ballasting material; Machines or devices therefor; Levelling means

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B2203/00—Devices for working the railway-superstructure

- E01B2203/01—Devices for working the railway-superstructure with track

- E01B2203/012—Devices for working the railway-superstructure with track present, i.e. in its normal position

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B2203/00—Devices for working the railway-superstructure

- E01B2203/06—Placing ballast

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B2203/00—Devices for working the railway-superstructure

- E01B2203/08—Levelling ballast or ground beneath

- E01B2203/083—Ploughs

Definitions

- the invention relates to a machine and a method for ballasting a track.

- a machine for distributing and leveling ballast ballast is known from US Pat. No. 5,052,132.

- This machine which is supported on rail bogies and can be moved on a track, is equipped with a ballast plow and a rotating sweeping brush.

- the sweeping brush is connected via a conveyor belt running in the longitudinal direction of the machine to a ballast store having a floor conveyor belt.

- a ballast discharge device In the discharge area of the floor conveyor belt, this is assigned a ballast discharge device, which essentially consists of four chutes spaced apart from one another in the cross-machine direction and drop conveyor belts attached to the lower end thereof.

- Each discharge conveyor belt which can be set in rotation by a drive, can be pivoted about a vertical axis, so that the thrown-up ballast can, if desired, be fed to different track sections.

- the rotational speed of the discharge conveyor belt By changing the rotational speed of the discharge conveyor belt, the amount of ballast thrown can be changed if necessary.

- a scraper unit that is height-adjustable by a drive is provided, which is composed of a large number of rubber parts running in the vertical direction and thus forms a kind of curtain in order to scrape the ballast falling onto the track from the sleepers into the intermediate compartments. This leads to a relief of the sweeping brush which follows in the working direction and concludes the ballasting process.

- ballast grading machine is described by GB-B-2 036 142, to which a ballast store with chutes for ballast discharge and a rotating sweeping brush is assigned.

- the object of the present invention is to create a machine of the type mentioned at the outset, with which a uniform track ballast is ensured, regardless of a different state of ballast in the track.

- each chute is designed to be extendable downward in the direction of the track by means of a scraper unit which can be adjusted relative to the shedding end by means of a drive, the scraper unit having an insertion opening assigned to the shedding end and an outlet opening forming a scraper edge and the scraper edge is arranged parallel to a reference plane formed by wheel contact points of the rail bogies.

- Such a scraper unit makes it possible to ensure a uniform ballast of the track with optional, constant distancing of the scraper edge from the threshold. This is possible in that a ballast accumulation is always kept in stock in the stripping unit, so that even if there is a fluctuating ballast requirement resulting from a different ballast situation of the track, the amount of ballast required for a uniform ballast flow automatically.

- the scraper edge can be used to produce a uniformly high ballast belt with which, on the one hand, an effective, uniform ballast is ensured for a permanent track position and, on the other hand, the supply of excess ballast is reliably excluded in a particularly economical manner.

- the particularly simple construction is also particularly advantageous.

- the machine 1 shown in FIG. 1 has a machine frame 4 which can be moved on rail carriages 2 and 10 by means of a travel drive 3 and which is formed from two frame parts which are connected to one another in an articulated manner.

- Driving cabs 5 with a control device 6 and a motor 7 are assigned to the machine frame 4.

- Each chute 13 is designed to be extendable in the direction of a track 15 by means of an annular stripping unit 14.

- the stripping unit 14 shown in the lowered working position - in contrast to FIG. 1 - has one end of the stripping 12 of the chute 13 assigned insertion opening 16 and an outlet opening 17 located in the lower end region. This forms an endless scraper edge 18 which, in the working position, runs parallel with respect to a reference plane 20 formed by wheel contact points 19 of the rail carriages 2 and 10.

- the stripping unit 14 is equipped with a flange roller 21 for support on a rail 22 of the track 15 and is articulated to the machine frame 4 via a link rod 23 running in the machine longitudinal direction. With the aid of a drive 24, the stripping unit 14 can be adjusted from a transfer position shown in FIG. 1 into the working position shown in FIG. 2. As can be seen in particular in FIG. 3, each rail 22 of the track 15 is assigned a pair of stripping units 14 which are structurally connected to form a unit. In order to optionally produce a different height of the ballast belt 31, the stripping unit 14 could alternatively be designed to be adjustable relative to the flanged roller 21 with the aid of a drive.

- ballast 27 is thrown onto sleepers 28 of the track 15 as part of a track tamping carried out by tamping and lifting straightening units 25, 26 using the ballast store 11.

- a stripping unit 14 which extends the chutes 13 and is formed in a ring in a horizontal cross section, is lowered onto the track 15 by acting on the drive 24. Consequently, the wiping edge 18 is positioned at a constant distance of a few centimeters from the upper edge of the sleepers 28.

- By opening the control flaps 9 of the chute 13 so much ballast is thrown away that there is a permanent accumulation of ballast 29 within the stripping unit 14.

- ballast accumulation 29 is scanned by an echo sounder 32. This is about a control circuit 33 is connected to a drive 34 of the control flap 9 which changes the cross section of the chute 13. The different ballast outflow is thus automatically compensated for by appropriate adjustment of the control flaps 9.

- the ballast store 11 can be filled with the aid of a conveyor belt 35 running in the longitudinal direction of the machine and attached to the upper end of the machine 1. While its discharge end 36 is located above the ballast store 11, a receiving end 37 is provided at the rear end of the machine 1. With the aid of the conveyor belt 35, the ballast storage 11 can be continuously supplied with ballast from storage wagons, not shown, which are coupled to the machine 1 at the rear end.

- the specially designed tamping machine 1 shown in FIGS. 1 to 3 is particularly suitable, for example, for a track correction following a ballast bed cleaning, in which only a reduced amount of cleaned ballast can be thrown back into the track by removing larger amounts of overburden.

- a uniform ballast is ensured by applying ballast strips 31 both in the sleeper head area and between the rails 22, with the targeted supply of ballast with the help of the stripping units 14 underneath Achieving a saving in ballast, only the amount of ballast required is delivered.

- the ballast store 11 is located approximately in the middle between the two rail carriages 2.

- the loading takes place by means of a first conveyor belt 38 running in the machine longitudinal direction, while with the help of a second conveyor belt 39, which is partially arranged below an outlet opening of the ballast store 11, ballast is fed from the ballast store to a cleaning machine (not shown in detail).

- the ballast store 11 also has four in the cross-machine direction Chutes 13 spaced apart from one another with scraper units 14, the two central chutes 13 positioned between the rails 22 being assigned a common scraper unit 14 which can be supported on the rails 22 via the flange rollers 21.

- the flange wheels 21 can be adjusted in height with the aid of a drive 40 relative to the stripping unit 14, as a result of which the stripping edge 18 can be removed from the upper edge of the threshold by an operator located in a work cabin 48, depending on the need for ballast.

- the stripping unit 14 of the two outer chutes 13 each has a tunnel 41 running in the machine longitudinal direction in order to prevent the ballast of a busbar 42.

- the stripping unit 14 is supported by the drive 24 so as to be displaceable in the longitudinal direction of the chute 13.

- a distance measuring device 43 is provided to measure the distance between the scraper edge 18 and the chute 13. This enables the production of gravel strips at a desired height.

- the chute 13 together with the stripping unit 14 is designed to be adjustable transversely to the machine longitudinal direction by a drive 44. Control flaps 9 located in the chute 13 are opened to a maximum during the entire ballast, so that the ballast accumulation 29 in the form of a ballast column extends into the ballast storage stored in the ballast store 11 (in FIG. 5, because of the ballast, the better overview is only in the left half of the picture indicated).

- An echo sounder 45 arranged in the ballast accumulator 11 is connected via the control circuit 33 to a drive 46 of the first conveyor belt 38 and acts on it in such a way that a ballast accumulation 47 in the ballast accumulator 11 remains constant regardless of the ballast outflow via the second conveyor belt 39 or the chutes 13.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Machines For Laying And Maintaining Railways (AREA)

Abstract

Description

- Die Erfindung betrifft eine Maschine sowie ein Verfahren zur Einschotterung eines Gleises.

- Durch die US 5 052 132 ist eine Maschine zum Verteilen und Planieren von Bettungsschotter bekannt. Diese auf Schienenfahrwerken abgestützte und auf einem Gleis verfahrbare Maschine ist mit einem Schotterpflug und einer rotierbaren Kehrbürste ausgestattet. Die Kehrbürste ist über ein in Maschinenlängsrichtung verlaufendes Förderband mit einem ein Bodenförderband aufweisenden Schotterspeicher verbunden. Diesem ist im Abwurfbereich des Bodenförderbandes eine Schotterabwurfeinrichtung zugeordnet, die sich im wesentlichen aus vier in Maschinenquerrichtung voneinander distanzierten Schurren und an derem unteren Ende befestigten Abwurfförderbändern zusammensetzt. Jedes durch einen Antrieb in Rotation versetzbare Abwurfförderband ist um eine vertikale Achse verschwenkbar, so daß der abgeworfene Schotter wunschweise unterschiedlichen Gleisabschnitten zuführbar ist. Durch Änderung der Umlaufgeschwindigkeit des Abwurfförderbandes kann die Menge des abgeworfenen Schotters bedarfsweise geändert werden.

- Im Abwurfbereich jedes Abwurfförderbandes ist eine durch einen Antrieb höhenverstellbare Abstreifeinheit vorgesehen, die sich aus einer Vielzahl von in vertikaler Richtung verlaufenden Gummiteilen zusammensetzt und damit eine Art Vorhang bildet, um den auf das Gleis fallenden Schotter von den Schwellen in die Zwischenfächer abzustreifen. Dies führt zu einer Entlastung der in Arbeitsrichtung nachfolgenden und den Einschotterungsvorgang abschließenden Kehrbürste.

- Durch die US 4 794 862 bzw. EP-B1-0 057 128 ist es bekannt, einer Stopf-maschine einen Schotterspeicher mit verschließbaren Schurren zuzuordnen, um bedarfsweise Schotter auf das Gleis abwerfen zu können.

- Gemäß US 5 101 733 ist es auch bereits bekannt, eine Schurre zur Gleiseinschotterung direkt im Bereich eines Stopfaggregates anzuordnen. Diese Schurren werden über ein Förderbandsystem mit Schotter beschickt. Damit ist Schotter ganz gezielt Gleisabschnitten mit Schottermangel zuführbar.

- Schließlich wird durch die GB-B-2 036 142 eine Schotterplaniermaschine beschrieben, der ein Schotterspeicher mit Schurren zum Schotterabwurf sowie eine rotierbare Kehrbürste zugeordnet ist.

- Die Aufgabe der vorliegenden Erfindung liegt nun in der Schaffung einer Maschine der eingangs genannten Art, mit der unabhängig von einem unterschiedlichen Einschotterungszustand des Gleises eine gleichmäßige Gleiseinschotterung sichergestellt ist.

- Diese Aufgabe wird mit einer Maschine der gattungsgemäßen Art dadurch gelöst, daß jede Schurre durch eine mittels eines Antriebes relativ zum Abwurfende verstellbare Abstreifeinheit nach unten in Richtung zum Gleis hin verlängerbar ausgebildet ist, wobei die Abstreifeinheit eine dem Abwurfende zugeordnete Einwurföffnung und eine eine Abstreifkante bildende Auslaßöffnung aufweist und die Abstreifkante parallel zu einer durch Radaufstandspunkte der Schienenfahrwerke gebildeten Referenzebene verlaufend angeordnet ist.

- Eine derartige Abstreifeinheit ermöglicht es, unter wahlweiser, konstanter Distanzierung der Abstreifkante von der Schwelle eine gleichmäßige Einschotterung des Gleises sicherzustellen. Dies ist dadurch möglich, daß in der Abstreifeinheit immer eine Schotteranhäufung vorrätig gehalten wird, so daß auch bei einem - aus einer unterschiedlichen Einschotterungssituation des Gleises resultierenden - schwankenden Schotterbedarf automatisch die für eine gleichmäßige Einschotterung erforderliche Schottermenge nachfließt. Somit ist mit der Abstreifkante ein gleichmäßig hohes Schotterband herstellbar, mit dem einerseits eine wirkungsvolle gleichmäßige Einschotterung für eine dauerhafte Gleislage sichergestellt und andererseits in besonders wirtschaftlicher Weise eine Zuführung von überschüssigem Schotter zuverlässig ausgeschlossen ist. Von besonderem Vorteil ist auch noch die besonders einfache konstruktive Ausführung.

- Im folgenden wird die Erfindung anhand von in der Zeichnung dargestellten Ausführungsbeispielen näher beschrieben.

- Es zeigen:

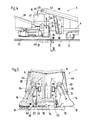

- Fig. 1 eine Seitenansicht einer Maschine zur Unterstopfung eines Gleises und zur Verteilung von Schotter auf einer Schotterbettung, mit einem vorgeordneten, Schurren zur Schotterabgabe aufweisenden Schotterspeicher,

- Fig. 2 und 3 ein vergrößertes Detail der Schurre in Seitenansicht bzw. Draufsicht,

- Fig. 4 ein anderes Ausführungsbeispiel einer Maschine zur Verteilung von Schotter in einer Teil-Seitenansicht, und

- Fig. 5 einen vergrößerten Querschnitt gemäß der Schnittlinie V in Fig. 4.

- Die in Fig. 1 ersichtliche Maschine 1 weist einen auf Schienenfahrwerken 2 und 10 mit Hilfe eines Fahrantriebes 3 verfahrbaren Maschinenrahmen 4 auf, der aus zwei gelenkig miteinander verbundenen Rahmenteilen gebildet ist. Dem Maschinenrahmen 4 sind Fahrkabinen 5 mit einer Steuereinrichtung 6 sowie ein Motor 7 zugeordnet. Auf dem bezüglich der Arbeitsrichtung (Pfeil 8) vorgeordneten Rahmenteil des Maschinenrahmens 4 befindet sich ein Schotterspeicher 11, der in seinem unteren Endbereich mit in Maschinenquerrichtung voneinander distanzierten, jeweils ein Abwurfende 12 aufweisenden Schurren 13 ausgestattet ist. Jede Schurre 13 ist durch eine ringförmige Abstreifeinheit 14 in Richtung zu einem Gleis 15 hin verlängerbar ausgebildet.

- Wie in Fig. 2 und 3 ersichtlich, weist die - abweichend von Fig. 1 - in der abgesenkten Arbeitsposition dargestellte Abstreifeinheit 14 eine dem Abwurfende 12 der Schurre 13 zugeordnete Einwurföffnung 16 sowie eine im unteren Endbereich befindliche Auslaßöffnung 17 auf. Diese bildet eine endlose Abstreifkante 18, die in der Arbeitsstellung in bezug auf eine durch Radaufstandspunkte 19 der Schienenfahrwerke 2 und 10 gebildete Referenzebene 20 parallel verläuft.

- Die Abstreifeinheit 14 ist mit einer Spurkranzrolle 21 zur Abstützung auf einer Schiene 22 des Gleises 15 ausgestattet und über eine in Maschinenlängsrichtung verlaufende Anlenkstange 23 an den Maschinenrahmen 4 angelenkt. Mit Hilfe eines Antriebes 24 ist die Abstreifeinheit 14 von einer in Fig. 1 ersichtlichen Überstellposition in die in Fig. 2 dargestellte Arbeitsposition verstellbar. Wie insbesondere in Fig. 3 ersichtlich, ist jeder Schiene 22 des Gleises 15 ein Paar von konstruktiv zu einer Einheit verbundenen Abstreifeinheiten 14 zugeordnet. Um wahlweise eine unterschiedliche Höhe des Schotterbandes 31 herzustellen, könnte alternativ die Abstreifeinheit 14 mit Hilfe eines Antriebes relativ zur Spurkranzrolle 21 verstellbar ausgebildet werden.

- Zur Erzielung einer gleichmäßigen Einschotterung des Gleises 15 wird im Rahmen einer durch Stopf- und Hebe-Richtaggregate 25,26 durchgeführten Gleisunterstopfung mit Hilfe des Schotterspeichers 11 bedarfsweise Schotter 27 auf Schwellen 28 des Gleises 15 abgeworfen. Dazu wird eine die Schurren 13 verlängernde, in einem horizontalen Querschnitt ringförmig ausgebildete Abstreifeinheit 14 durch Beaufschlagung des Antriebes 24 auf das Gleis 15 abgesenkt. Folglich wird die Abstreifkante 18 in einem gleichbleibenden Abstand von wenigen Zentimetern zur Oberkante der Schwellen 28 positioniert. Durch Öffnen von Steuerklappen 9 der Schurre 13 wird so viel Schotter abgeworfen, daß innerhalb der Abstreifeinheit 14 permanent eine Schotteranhäufung 29 vorliegt. Durch diese werden in Arbeitsrichtung vor der Maschine 1 befindliche und unterschiedlich tief eingeschotterte Zwischenfächer 30 unter Bildung eines konstant hohen Schotterbandes 31 automatisch gleichmäßig aufgefüllt. Um trotz eines vom Einschotterungszustand des Gleises 15 abhängigen, unterschiedlichen Schotterbedarfes permanent eine Schotteranhäufung 29 in der Abstreifeinheit 14 aufrechtzuerhalten, wird die Schotteranhäufung 29 durch ein Echolot 32 abgetastet. Dieses ist über einen Regelkreis 33 mit einem Antrieb 34 der den Querschnitt der Schurre 13 verändernden Steuerklappe 9 verbunden. Damit wird automatisch der unterschiedliche Schotterabfluß durch entsprechende Verstellung der Steuerklappen 9 ausgeglichen.

- Der Schotterspeicher 11 kann mit Hilfe eines in Maschinenlängsrichtung verlaufenden und am oberen Ende der Maschine 1 befestigten Förderbandes 35 gefüllt werden. Während sich dessen Abwurfende 36 über dem Schotterspeicher 11 befindet, ist ein Aufnahmeende 37 am hinteren Ende der Maschine 1 vorgesehen. Mit Hilfe des Förderbandes 35 kann dem Schotterspeicher 11 kontinuierlich Schotter von an die Maschine 1 am hinteren Ende angekuppelten, nicht näher dargestellten Speicherwaggons zugeführt werden.

- Die in den Fig. 1 bis 3 dargestellte, speziell ausgebildete Stopf-Maschine 1 eignet sich beispielsweise besonders für eine Gleiskorrektur im Anschluß an eine Schotterbettreinigung, bei der durch die Entfernung größerer Abraummengen lediglich eine reduzierte Menge an gereinigtem Schotter in das Gleis zurückgeworfen werden kann. Um trotzdem eine ordnungsgemäße Anhebung in die geforderte Höhenlage und Unterstopfung des Gleises 15 durchführen zu können, wird durch Aufbringung von Schotterbändern 31 sowohl im Schwellenkopfbereich als auch zwischen den Schienen 22 für eine gleichmäßige Einschotterung gesorgt, wobei durch die gezielte Schotterzuführung mit Hilfe der Abstreifeinheiten 14 unter Erzielung einer Schottereinsparung lediglich die jeweils erforderliche Menge an Schotter abgegeben wird.

- Bei der in Fig. 4 und 5 ersichtlichen Maschine 1 - bei der die funktionsgleichen Teile dieselben Bezugszeichen wie im ersten Ausführungsbeispiel aufweisen - befindet sich der Schotterspeicher 11 etwa mittig zwischen den beiden Schienenfahrwerken 2. Die Beschickung erfolgt durch ein in Maschinenlängsrichtung verlaufendes erstes Förderband 38, während mit Hilfe eines zweiten, zum Teil unterhalb einer Auslaßöffnung des Schotterspeichers 11 angeordneten Förderbandes 39 bedarfsweise Schotter aus dem Schotterspeicher einer nicht näher dargestellten Reinigungsmaschine zugeführt wird. Der Schotterspeicher 11 weist außerdem noch vier in Maschinenquerrichtung voneinander distanzierte Schurren 13 mit Abstreifeinheiten 14 auf, wobei den beiden mittigen, zwischen den Schienen 22 positionierten Schurren 13 eine gemeinsame Abstreifeinheit 14 zugeordnet ist, die über die Spurkranzrollen 21 auf den Schienen 22 abstützbar ist. Die Spurkranzrollen 21 sind mit Hilfe eines Antriebes 40 relativ zur Abstreifeinheit 14 höhenverstellbar, wodurch die Abstreifkante 18 wahlweise je nach Einschotterungsbedarf durch eine in einer Arbeitskabine 48 befindliche Bedienungsperson von der Schwellenoberkante distanzierbar ist.

- Die Abstreifeinheit 14 der beiden äußeren Schurren 13 weist jeweils einen in Maschinenlängsrichtung verlaufenden Tunnel 41 auf, um die Einschotterung einer Stromschiene 42 zu verhindern. Die Abstreifeinheit 14 ist durch den Antrieb 24 in Längsrichtung der Schurre 13 verschiebbar gelagert. Zur Erfassung der Distanz zwischen der Abstreifkante 18 und der Schurre 13 ist eine Distanzmeßeinrichtung 43 vorgesehen. Damit ist die Herstellung von Schotterbändern in einer gewünschten Höhe möglich. Die Schurre 13 ist mitsamt der Abstreifeinheit 14 durch einen Antrieb 44 quer zur Maschinenlängsrichtung verstellbar ausgebildet. In der Schurre 13 befindliche Steuerklappen 9 werden während der gesamten Einschotterung maximal geöffnet, so daß die Schotteranhäufung 29 in Form einer Schottersäule bis in den im Schotterspeicher 11 gelagerten Schottervorrat reicht (in Fig. 5 ist der besseren Übersicht wegen der Schotter lediglich in der linken Bildhälfte angedeutet).

- Ein im Schotterspeicher 11 angeordnetes Echolot 45 steht über den Regelkreis 33 mit einem Antrieb 46 des ersten Förderbandes 38 in Verbindung und beaufschlagt diesen derart, daß eine Schotteranhäufung 47 im Schotterspeicher 11 unabhängig vom Schotterabfluß über das zweite Förderband 39 bzw. die Schurren 13 konstant bleibt.

Claims (9)

- Maschine zur Verteilung von Schotter auf einer Schotterbettung eines Gleises, mit einem durch Schienenfahrwerke (2,10) auf dem Gleis (15) verfahrbaren Maschinenrahmen (4), dem in Maschinenquerrichtung voneinander distanzierte, jeweils ein Abwurfende (12) aufweisende Schurren (13) zum Abwurf von Schotter auf das Gleis (15) zugeordnet sind, dadurch gekennzeichnet, daß jede Schurre (13) durch eine mittels eines Antriebes (24) relativ zum Abwurfende (12) verstellbare Abstreifeinheit (14) nach unten in Richtung zum Gleis (15) hin verlängerbar ausgebildet ist, wobei die Abstreifeinheit (14) eine dem Abwurfende (12) zugeordnete Einwurföffnung (16) und eine eine Abstreifkante (18) bildende Auslaßöffnung (17) aufweist und die Abstreifkante (18) parallel zu einer durch Radaufstandspunkte (19) der Schienenfahrwerke (2,10) gebildeten Referenzebene (20) verlaufend angeordnet ist.

- Maschine nach Anspruch 1, dadurch gekennzeichnet, daß zur Erfassung der Distanz zwischen Abstreifkante (18) und Schurre (13) eine Distanzmeßeinrichtung (43) vorgesehen ist.

- Maschine nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß der Abstreifeinheit (14) ein Echolot (32) zugeordnet ist, das in einem Regelkreis (33) mit einem Antrieb (34) einer den Querschnitt der Schurre (13) verändernden Steuerklappe (9) verbunden ist, um eine Schotteranhäufung (29) in der Abstreifeinheit (14) mengenmäßig konstant zu halten.

- Maschine nach einem der Ansprüche 1, 2 oder 3, dadurch gekennzeichnet, daß die Schurre (13) mitsamt der Abstreifeinheit (14) durch einen Antrieb (44) quer zur Maschinenlängsrichtung verstellbar ausgebildet ist.

- Maschine nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß die einem Schotterspeicher (11) zugeordneten Schurren (13) in Arbeitsrichtung vor einem Stopf- und Hebe-Richtaggregat (25,26) am in Arbeitsrichtung vorderen Maschinenende angeordnet sind, und daß am oberen Ende der Maschine (1) ein in deren Längsrichtung verlaufendes Förderband (35) vorgesehen ist, dessen Abwurfende (36) oberhalb des Schotterspeichers (11) und dessen Aufnahmeende (37) am hinteren Ende der Maschine (1) positioniert ist.

- Maschine nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, daß die Abstreifeinheit (14) über eine in Maschinenlängsrichtung verlaufende Anlenkstange (23) gelenkig mit dem Maschinenrahmen (4) verbunden ist und eine Spurkranzrolle (21) zur Abstützung am Gleis (15) aufweist.

- Maschine nach Anspruch 6, dadurch gekennzeichnet, daß der Antrieb (40) zur Höhenverstellung der Abstreifkante (18) zwischen Spurkranzrolle (21) und Abstreifeinheit (14) vorgesehen ist.

- Maschine nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß vier in Maschinenquerrichtung voneinander distanzierte, jeweils einer Schurre (13) zugeordnete Abstreifeinheiten (14) vorgesehen sind, denen jeweils ein eigener Antrieb (24) für eine voneinander unabhängige Höhenverstellung zugeordnet ist.

- Verfahren zur Einschotterung eines Gleises, wobei Schotter kontinuierlich auf das Gleis bzw. die Schotterbettung abgeworfen wird, zur Durchführung mit einer Maschine (1) nach Anspruch 1, dadurch gekennzeichnet, daß unter Bildung einer Schotteranhäufung (29) permanent mehr Schotter auf das Gleis (15) abgeworfen wird, als für die gewünschte Einschotterung erforderlich ist, wobei unter Umfassung der Schotteranhäufung (29) durch eine Abstreifeinheit (14) mit einer von den Schwellen des Gleises (15) in vertikaler Richtung distanzierten Abstreifkante (18) ein bezüglich der Schwellenoberkante konstant hohes, in Gleislängsrichtung verlaufendes Schotterband (31) hergestellt wird.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT73596 | 1996-04-23 | ||

| AT735/96 | 1996-04-23 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0803610A2 true EP0803610A2 (de) | 1997-10-29 |

| EP0803610A3 EP0803610A3 (de) | 1998-11-11 |

Family

ID=3498424

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP97890049A Withdrawn EP0803610A3 (de) | 1996-04-23 | 1997-03-18 | Maschine und Verfahren zur Einschotterung eines Gleises |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US5937763A (de) |

| EP (1) | EP0803610A3 (de) |

| JP (1) | JPH1037104A (de) |

| CN (1) | CN1165890A (de) |

| AU (1) | AU713189B2 (de) |

| CA (1) | CA2203337A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19821825B4 (de) * | 1997-05-28 | 2008-10-30 | Franz Plasser Bahnbaumaschinen-Industriegesellschaft M.B.H. | Schüttgutverladewagen |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT3379U3 (de) * | 1999-12-07 | 2000-11-27 | Plasser Bahnbaumasch Franz | Verfahren zur verlegung eines gleises und maschine zur ablage eines gleises |

| EP1191145B1 (de) * | 2000-09-22 | 2003-02-26 | Rhomberg Bau GmbH | Verfahren und Einrichtung zum Verbinden eines aus Schienen und Einzelstützpunkten bestehenden Gleises mit dem Tragkörper einer festen Fahrbahn |

| AT500949B8 (de) * | 2004-10-01 | 2007-02-15 | Plasser Bahnbaumasch Franz | Maschine zur durchführung einer gleislagekorrektur |

| CN103088731B (zh) * | 2011-11-03 | 2016-10-05 | 科思创聚合物(中国)有限公司 | 浇注发泡车 |

| JP5907798B2 (ja) * | 2012-05-08 | 2016-04-26 | 保線機器整備株式会社 | 砕石散布装置 |

| CN103835194A (zh) * | 2012-11-27 | 2014-06-04 | 拜耳材料科技(中国)有限公司 | 压力分配装置及使用其对铁轨施压以保持轨面标高的方法 |

| CN110230237A (zh) * | 2019-05-31 | 2019-09-13 | 中铁五局集团有限公司 | 一种道碴铺设装置 |

| CN116411492B (zh) * | 2023-04-03 | 2025-12-19 | 昌九城际铁路股份有限公司 | 一种铁路路基施工用道碴铺设装置 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1743579A (en) * | 1927-08-06 | 1930-01-14 | Automatic Ballast Spreader Cor | Means for discharging ballast |

| CH408085A (de) * | 1962-02-12 | 1966-02-28 | Reichsbahn Der Generaldirektor | Vorrichtung zum Verteilen von Gleisschotter |

| AT363115B (de) * | 1978-05-09 | 1981-07-10 | Plasser Bahnbaumasch Franz | Selbstfahrbare gleisbett-reinigungsmaschine mit speichervorrichtung |

| AT364912B (de) * | 1978-11-27 | 1981-11-25 | Plasser Bahnbaumasch Franz | Gleis-schotterplaniermaschine mit raeumwalzen-anordnung |

| FR2498220A1 (fr) * | 1981-01-22 | 1982-07-23 | Sotramef | Machine a substituer les traverses de voies ferrees et procede d'utilisation |

| IT1187615B (it) * | 1985-12-17 | 1987-12-23 | Danieli Off Mecc | Gruppo distributore del pietrisco per risanatrice per massicciata e risanatrice adottante detto gruppo distributore |

| AT386432B (de) * | 1986-02-12 | 1988-08-25 | Plasser Bahnbaumasch Franz | Fahrbare anlage zum reinigen und anschliessenden verdichten der schotterbettung von gleisen |

| AT389336B (de) * | 1986-02-12 | 1989-11-27 | Plasser Bahnbaumasch Franz | Gleisstopfmaschine mit hebe-, stopf- und gegebenenfalls richtaggregat |

| AT389333B (de) * | 1986-09-08 | 1989-11-27 | Plasser Bahnbaumasch Franz | Gleisverfahrbare schuettgutverladewagen-anordnung mit regelbaren entladeschurren |

| DE59000696D1 (de) * | 1990-01-10 | 1993-02-11 | Plasser Bahnbaumasch Franz | Gleisstopfmaschine. |

| AT404039B (de) * | 1990-03-21 | 1998-07-27 | Plasser Bahnbaumasch Franz | Maschine zum verteilen und planieren des bettungsschotters |

| US5201127A (en) * | 1992-02-19 | 1993-04-13 | Keshaw Manufacturing Company, Inc. | Self metering ballast system |

-

1997

- 1997-03-17 US US08/819,389 patent/US5937763A/en not_active Expired - Fee Related

- 1997-03-18 EP EP97890049A patent/EP0803610A3/de not_active Withdrawn

- 1997-04-21 CN CN97110587.1A patent/CN1165890A/zh active Pending

- 1997-04-22 CA CA002203337A patent/CA2203337A1/en not_active Abandoned

- 1997-04-22 JP JP9104338A patent/JPH1037104A/ja not_active Withdrawn

- 1997-04-22 AU AU19015/97A patent/AU713189B2/en not_active Ceased

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19821825B4 (de) * | 1997-05-28 | 2008-10-30 | Franz Plasser Bahnbaumaschinen-Industriegesellschaft M.B.H. | Schüttgutverladewagen |

Also Published As

| Publication number | Publication date |

|---|---|

| US5937763A (en) | 1999-08-17 |

| JPH1037104A (ja) | 1998-02-10 |

| CN1165890A (zh) | 1997-11-26 |

| AU1901597A (en) | 1997-10-30 |

| AU713189B2 (en) | 1999-11-25 |

| EP0803610A3 (de) | 1998-11-11 |

| CA2203337A1 (en) | 1997-10-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0255564B1 (de) | Maschine zum Auswechseln bzw. Erneuern der Schienen und Schwellen eines verlegten Gleises | |

| DE2057182C3 (de) | Verfahren und Maschine zur Behandlung des Bettungsschotters von Eisenbahngleisen | |

| DE3634397C2 (de) | Fahrbare Anlage zum Reinigen und anschließenden Verdichten der Schotterbettung von Gleisen | |

| EP0633355B1 (de) | Kehrmaschine zum Kehren eines Gleises | |

| EP1172481B1 (de) | Maschine zur Erneuerung eines Gleises | |

| AT402952B (de) | Gleisbaumaschine zum kontrollierten absenken einesgleises | |

| DE3430291A1 (de) | Verfahren und maschine zum reinigen einer gleis-schotterbettung | |

| EP0771909B1 (de) | Maschine zum Abbau eines alten und Verlegen eines neuen Gleises | |

| DE2853099C2 (de) | Selbstfahrbare Gleisbett-Reinigungsmaschine mit Speichervorrichtung | |

| EP0408839A1 (de) | Gleisverfahrbare Maschinenanlage zum Aufnehmen, Reinigen und Wiedereinbringen des Bettungsschotters von Eisenbahngleisen | |

| AT404039B (de) | Maschine zum verteilen und planieren des bettungsschotters | |

| DE9215207U1 (de) | Anlage zur Herstellung einer Planumschutzschichte | |

| EP0609647B1 (de) | Maschine zum Erneuern bzw. Reinigen einer Schotterbettung | |

| EP0499016A2 (de) | Reinigungsmaschine | |

| EP0416135B1 (de) | Gleisverfahrbare Maschine zum Verteilen und Profilieren des Bettungsschotters eines Gleises | |

| EP0803610A2 (de) | Maschine und Verfahren zur Einschotterung eines Gleises | |

| DE3106063A1 (de) | Gleisbaumaschine mit einer schotterbett-raeum- und planiervorrichtung | |

| EP1179634B1 (de) | Maschine zur Erneuerung eines Gleises | |

| EP1195468B1 (de) | Maschine zur Erneuerung eines Gleises | |

| CH683273A5 (de) | Gleisverfahrbare Maschine zum Verteilen und Profilieren des Bettungsschotters. | |

| EP0428781B1 (de) | Gleisbaumaschine zum Verteilen und Profilieren des Bettungsschotters eines Gleises | |

| AT398593B (de) | Anlage zum einschottern und unterstopfen eines gleises | |

| DE3151030A1 (de) | Fahrbare anlage zur herstellung einer zwischen planum und schotterbett eines gleises verlaufenden schutzschichte | |

| EP2182115A1 (de) | Schotterplaniervorrichtung | |

| DD253267A5 (de) | Fahrbare anlage zur kontinuierlichen erneuerung der schienen und schwellen eines gleises |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19970401 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT CH DE FI FR GB IT LI SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT CH DE FI FR GB IT LI SE |

|

| 17Q | First examination report despatched |

Effective date: 20011022 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20020304 |