EP0694658A1 - Befestigungsvorrichtung für Dachziegel - Google Patents

Befestigungsvorrichtung für Dachziegel Download PDFInfo

- Publication number

- EP0694658A1 EP0694658A1 EP95108397A EP95108397A EP0694658A1 EP 0694658 A1 EP0694658 A1 EP 0694658A1 EP 95108397 A EP95108397 A EP 95108397A EP 95108397 A EP95108397 A EP 95108397A EP 0694658 A1 EP0694658 A1 EP 0694658A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- roof

- anchor

- fastening device

- section

- spoke

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 239000002184 metal Substances 0.000 claims description 6

- 229910000639 Spring steel Inorganic materials 0.000 claims description 3

- 230000000284 resting effect Effects 0.000 claims description 3

- 239000000463 material Substances 0.000 description 11

- 238000005452 bending Methods 0.000 description 8

- 238000011161 development Methods 0.000 description 7

- 230000018109 developmental process Effects 0.000 description 7

- 230000007797 corrosion Effects 0.000 description 4

- 238000005260 corrosion Methods 0.000 description 4

- 230000000694 effects Effects 0.000 description 3

- 230000002349 favourable effect Effects 0.000 description 2

- 239000011449 brick Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04D—ROOF COVERINGS; SKY-LIGHTS; GUTTERS; ROOF-WORKING TOOLS

- E04D1/00—Roof covering by making use of tiles, slates, shingles, or other small roofing elements

- E04D1/34—Fastenings for attaching roof-covering elements to the supporting elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04D—ROOF COVERINGS; SKY-LIGHTS; GUTTERS; ROOF-WORKING TOOLS

- E04D1/00—Roof covering by making use of tiles, slates, shingles, or other small roofing elements

- E04D1/29—Means for connecting or fastening adjacent roofing elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04D—ROOF COVERINGS; SKY-LIGHTS; GUTTERS; ROOF-WORKING TOOLS

- E04D1/00—Roof covering by making use of tiles, slates, shingles, or other small roofing elements

- E04D1/34—Fastenings for attaching roof-covering elements to the supporting elements

- E04D2001/3408—Fastenings for attaching roof-covering elements to the supporting elements characterised by the fastener type or material

- E04D2001/3411—Metal wires or rods

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04D—ROOF COVERINGS; SKY-LIGHTS; GUTTERS; ROOF-WORKING TOOLS

- E04D1/00—Roof covering by making use of tiles, slates, shingles, or other small roofing elements

- E04D1/34—Fastenings for attaching roof-covering elements to the supporting elements

- E04D2001/3408—Fastenings for attaching roof-covering elements to the supporting elements characterised by the fastener type or material

- E04D2001/3414—Metal strips or sheet metal

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04D—ROOF COVERINGS; SKY-LIGHTS; GUTTERS; ROOF-WORKING TOOLS

- E04D1/00—Roof covering by making use of tiles, slates, shingles, or other small roofing elements

- E04D1/34—Fastenings for attaching roof-covering elements to the supporting elements

- E04D2001/3408—Fastenings for attaching roof-covering elements to the supporting elements characterised by the fastener type or material

- E04D2001/3438—Fasteners comprising several coacting elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04D—ROOF COVERINGS; SKY-LIGHTS; GUTTERS; ROOF-WORKING TOOLS

- E04D1/00—Roof covering by making use of tiles, slates, shingles, or other small roofing elements

- E04D1/34—Fastenings for attaching roof-covering elements to the supporting elements

- E04D2001/3452—Fastenings for attaching roof-covering elements to the supporting elements characterised by the location of the fastening means

- E04D2001/3455—Fastenings for attaching roof-covering elements to the supporting elements characterised by the location of the fastening means on the internal surface of the roof covering elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04D—ROOF COVERINGS; SKY-LIGHTS; GUTTERS; ROOF-WORKING TOOLS

- E04D1/00—Roof covering by making use of tiles, slates, shingles, or other small roofing elements

- E04D1/34—Fastenings for attaching roof-covering elements to the supporting elements

- E04D2001/3452—Fastenings for attaching roof-covering elements to the supporting elements characterised by the location of the fastening means

- E04D2001/3467—Fastenings for attaching roof-covering elements to the supporting elements characterised by the location of the fastening means through apertures, holes or slots

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04D—ROOF COVERINGS; SKY-LIGHTS; GUTTERS; ROOF-WORKING TOOLS

- E04D1/00—Roof covering by making use of tiles, slates, shingles, or other small roofing elements

- E04D1/34—Fastenings for attaching roof-covering elements to the supporting elements

- E04D2001/347—Fastenings for attaching roof-covering elements to the supporting elements characterised by the fastening pattern

- E04D2001/3482—Fastenings for attaching roof-covering elements to the supporting elements characterised by the fastening pattern the fastening means taking hold directly on elements of succeeding rows and fastening them simultaneously to the structure

Definitions

- the invention relates to a fastening device for roof tiles.

- Brackets which connect a roof tile to a roof batten.

- the object of the invention is to provide an improved fastening device for roof tiles.

- a fastening device for roof tiles which consists of an anchor which can be attached to a roof batten and a spoke which can be connected to a roof tile and which engages in an eyelet of the anchor.

- the roof battens are reliably held securely in a simple manner by the interaction of the spoke with the anchor.

- the anchor preferably consists of a bent wire. This has the advantage that the anchor can be formed in one piece, which is particularly inexpensive.

- the wire is preferably galvanized. However, it is also possible to choose other materials. It is advantageous if the anchor is made of a corrosion-resistant material that has good tensile strength.

- the anchor preferably has a section encompassing a roof batten or another part of the roof.

- the arrangement is preferably made in such a way that the anchor with this section can preferably be plugged onto the batten from below. If the anchor is held in place on the roof batten, it is particularly easy and safe to install. With the previously known solutions, it can happen that the clips previously used fall down during assembly. This is not possible according to the advantageous development of the invention, so that the assembly is simplified and made more secure.

- the reliable attachment of the anchor to the roof batten can preferably be achieved in that the distance between the parts of the anchor surrounding the roof batten is slightly smaller than the thickness of the roof batten, so that the anchor is held on the roof batten by the frictional force generated by the bending.

- a further advantageous development is characterized in that the distance of the eyelet from the section of the anchor resting on the rear side of the roof batten is greater than the thickness of the roof batten and the thickness of the roof tile. In this way it is ensured that the eyelet projects beyond the roof tile, so that the spoke can engage in the eyelet particularly simply and reliably.

- the spoke penetrates a hole in the roof tile. In this way, the spoke can be connected to the roof tile in a particularly simple manner.

- the spoke can have a straight section, at the end of which a bend can be provided.

- This configuration can be combined particularly advantageously with the further development, according to which the spoke penetrates a hole in the roof tile. In this case, the spoke passes through the hole with its straight section.

- the bend which is preferably at right angles, but which can also include another angle with the straight section, then prevents the spoke from falling out of the hole. This also simplifies assembly and makes it safer.

- the spoke preferably consists of spring steel. But it can also consist of other suitable materials.

- the material used for the spoke is preferably corrosion-resistant. Furthermore, the material should have good flexural strength since it is generally subjected to bending. It should also have a certain elasticity in order to be able to return to its starting position when deflected.

- the roof tile has a fastening lug.

- the fastening lug is preferably located on the back of the roof tile. It is advantageous if the hole already mentioned above is provided in the fastening lug.

- the fastening lug can then be dimensioned such that it can absorb the forces exerted on the roof tile by the spoke via the fastening lug.

- the armature consists of a bent sheet metal. This is generally associated with a larger material requirement. In this way, however, the anchor can be produced in a particularly simple manner.

- the eyelet is preferably punched out of the sheet metal. This can happen before the sheet is bent. However, it can also take place during the bending of the sheet or afterwards.

- the anchor has a bend at its end adjoining the eyelet.

- the armature consists of a bent sheet metal.

- the bend is preferably designed such that it points in the direction of the roof tiles when the anchor is installed.

- the fastening device according to the invention is particularly suitable for fastening hollow pans. However, it can also be used with advantage for fastening other roof tiles, for example pans, but also for interlocking tiles and similar tiles, as well as roof tiles of all kinds.

- the fastening device according to the invention serves in particular as a storm protection for roof tiles.

- the roof tile 1 lies on the front upper edge of the cross section of the rectangular crossbar 3 with its rearward projecting hanging nose 2 located at its upper end.

- the lower section 4 of an anchor 5 encompasses the lower half of the roof batten 3.

- the spoke 8 passes through the eyelet 7 of the armature 5.

- the spoke 8 passes through a rearward-projecting fastening lug 10 provided on the underside of the next upper roof tile 9 in its lower region, in which a straight hole which accommodates the spoke 8 is provided, which runs essentially parallel to the longitudinal direction of the roof tile 9.

- the armature 5 is bent from a single galvanized wire; so it is one piece.

- the section 4 encompassing the roof batten 3 in turn consists of a front section 11, a lower section 12 and a rear section 13.

- the front section 11 and the rear section 13 run essentially parallel to one another. Their distance from each other is slightly less than the thickness d of the roof batten, so that the compressive force that arises due to the elasticity of the anchor 5 during spreading generates a frictional force between the anchor 5 and the roof batten 3 that is sufficiently large to prevent the anchor 5 from falling to prevent from the roof batten 3.

- the angle between the front section 11 and the middle section 12 is slightly less than 90 °.

- the angle between the middle section 12 and the rear section 13 is somewhat larger than 90 °. As a result, the clamping effect is further improved.

- the rear section 13 of the anchor 5 lies against the rear side of the roof batten 3. It extends beyond the rear upper end of the roof batten 3. There is then a forward-facing bend 14, which is followed by an inclined section 15, which in the exemplary embodiment shown extends at an angle of approximately 45 °, but for which other angle sizes can also be selected.

- a section 16 pointing forward bends which forms the eyelet 7 at its front end.

- the front section 16 runs essentially at right angles to the rear section 13 and to the front section 11 and almost parallel to the central section 12.

- the section 16 pointing forward also runs essentially at right angles to the longitudinal direction of the roof tile 1.

- the distance a of the eyelet 7 from the section 13 of the anchor 5 resting on the rear side of the roof batten 3 is greater than the thickness d of the roof batten 3 and the thickness D of the roof tile 1. This ensures that the eyelet 7 by the measure a - (d + D) protrudes from the front 17 of the roof tile 1, so that the spoke 8 can engage in the eyelet 7.

- the front end 19 of the armature 5 has a width b which is several times greater than the thickness or the diameter of the spoke 8. Furthermore, the front end 19 of the armature 5 runs essentially in the manner shown in FIG right angle to the subsequent section 16.

- the way that the armature 5 does not have to be positioned exactly in the middle of the brick 1 is achieved in the manner which is particularly clearly visible from FIG. 5. Even if the anchor 5 is shifted slightly on the roof batten 3 or if the anchor 5 has not been positioned in the exact right place, the spoke 8 can still engage in the eyelet 7 of the anchor 5. The spoke 8 is then not exactly in the middle of the section 19. However, this does not impair the functionality of the fastening device.

- the roof tiles 1, 9 are designed as hollow panes, the brim 20 which lies at the left end of the hollow pan and which is curved downward engages over the right upper end of the hollow pan following on the left side.

- the armature 5 is shown from the view of the arrow 21 in FIG. 1.

- FIG. 3 shows the armature 5 from the view of the arrow 22 in FIG. 2.

- the armature 5 is shown in a perspective view.

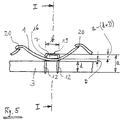

- FIG. 5 shows the hollow tile 1, the roof batten 3 and the anchor 5 from the perspective of arrow 23 in FIG. 1.

- FIG. 1 shows a section along the line I-I in FIG. 5.

- the anchor 5 engages around a roof batten 3.

- the anchor 5 it is also possible for the anchor 5 to be fastened or fastened to another part of the roof.

- the fastening device consists of two parts, namely the anchor 5 and the spoke 8.

- the roof tile 9 On the back of the roof tile 9 (the roof tile 1 is identical to the roof tile 9) there is a fastening possibility for the spoke 8, which in the exemplary embodiment consists of the fastening lug 10 the hole therein for receiving the spoke 8.

- the fastening elements namely the armature 5 and the spoke 8 are designed to be favorable according to their type of loading.

- a force directed towards the armature acts on the armature and is introduced through the spoke 8 into the eyelet 7 of the armature 5.

- Section 16 is only loaded on train, section 15 is mainly loaded on train and only slightly on bending.

- the section 13, which is actually loaded on bending, rests on the back of the roof batten 3, so that its bending stress is also only slight.

- the anchor 5 is almost exclusively subjected to tension, which is very favorable from a load point of view. Accordingly, it is sufficient to choose a material for the armature 5 that is high Has tensile strength. Good flexural strength does not have to be present.

- the material should also be corrosion-resistant.

- stainless steel is also particularly suitable, but is relatively expensive.

- the spoke 8 is also subjected to bending, so that the material selected for it should also be resistant to bending.

- Spring steel is particularly advantageous.

- other materials can also be considered.

- the material for the spoke 8 should also be corrosion-resistant. It should also have a certain elasticity in order to be able to return to the starting position after a deflection caused by wind forces or other forces.

- the fastening device fixes the next lower roof tile 1 between the next upper roof tile 9 and the roof batten 3 or the other roof element. It is a two-part fastening system consisting of anchor 5 and spoke 8. However, since these two parts fasten two roof tiles 1, 9, only one fastening part is required per roof tile.

- each roof tile using a fastening device according to the invention.

- a fastening device for only part of the roof tiles, for example fastening every second, third, fourth, etc. roof tile.

- the composite effect of the overlapping roof tiles also holds those roof tiles on which there is no fastening device.

- the assembly is done as follows: First the anchor 5 from stuck to the roof batten 3 below. Then the roof tile 1 is placed on the roof batten 3. Then the spoke 8 is inserted from above into the hole in the fastening lug 10 of another roof tile 9. The roof tile 9 prepared in this way is then placed on the next top roof batten, in such a way that the lower end of the spoke 8 passes through the eyelet 7 in the manner shown in FIG. 1.

- the front section 11 of the anchor 5 can be slightly bent inwards.

- the upper end of the front section 11 is therefore closer to the rear section 13 than the junction of the sections 11 and 12.

- the upper part 6 of the anchor 5 engages over the upper end and the hanging lug 2 of the (next lower) roof tile 1, which rests on the roof batten 3, to which the anchor 5 is also attached.

- the spoke 8, which is connected to the next roof tile 9, engages in the eyelet 7 of this anchor 5.

- the upper end of the next lower roof tile 1, including its hanging nose is clamped in the manner described between the roof batten 3, the upper part 6 of the anchor 5 and the lower part of the spoke 8 and the lower part of the next lower roof tile 9.

- Holding forces can be absorbed by the fastening system according to the invention, which are significantly higher than in previously known solutions.

- the fastening lug 10 is dimensioned such that it can absorb the required forces.

- FIGS. 6 and 7 show a modified embodiment in which the armature 5 consists of a bent sheet metal.

- the sheet is bent or folded at various points, so that essentially the same shape arises as in the embodiment already described above.

- the eyelet 7 is punched out of the sheet.

- the armature 5 has a bend 24 at its end adjoining the eyelet 7.

- the bend 24 forms an angle with the forwardly pointing section 16, in which the eyelet 7 formed by the punching is located.

- section 16 does not run parallel to section 12, but at an angle to the outside, that is to say to the end of the bend 24.

- An obtuse angle is included between the section 16 and the bend 24, which is dimensioned such that the bend 24 runs approximately parallel to the section 11.

- the bend 24 is directed outwards from the section 16.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Mechanical Engineering (AREA)

- Roof Covering Using Slabs Or Stiff Sheets (AREA)

Abstract

Eine Befestigungsvorrichtung dient zur Befestigung von Dachziegeln. Um eine derartige Befestigungsvorrichtung zu verbessern, ist ein Anker (5) an einer Dachlatte (3) anbringbar. Ferner ist eine Speiche (8) vorgesehen, die mit einem Dachziegel (9) verbindbar ist. <IMAGE>

Description

- Die Erfindung betrifft eine Befestigungsvorrichtung für Dachziegel.

- Vorbekannte Befestigungsvorrichtungen dieser Art weisen Klammern auf, die einen Dachziegel mit einer Dachlatte verbinden.

- Da die vorbekannten Lösungen mit Nachteilen behaftet sind, besteht die Aufgabe der Erfindung darin, eine verbesserte Befestigungsvorrichtung für Dachziegel zu schaffen.

- Erfindungsgemäß wird diese Aufgabe durch eine Befestigungsvorrichtung für Dachziegel gelöst, die aus einem Anker, der an einer Dachlatte anbringbar ist, besteht sowie aus einer Speiche, die mit einem Dachziegel verbindbar ist und die in eine Öse des Ankers eingreift. Durch das Zusammenwirken der Speiche mit dem Anker werden die Dachlatten auf einfache Weise zuverlässig festgehalten.

- Vorteilhafte Weiterbildungen der Erfindung sind in den Unteransprüchen beschrieben.

- Vorzugsweise besteht der Anker aus einem gebogenen Draht. Dies bringt den Vorteil mit sich, daß der Anker einstückig ausgebildet werden kann, was besonders kostengünstig ist. Vorzugsweise ist der Draht verzinkt. Es ist aber auch möglich, andere Werkstoffe zu wählen. Vorteilhaft ist es, wenn der Anker aus einem korrosionsbeständigen Material gefertigt ist, welches eine gute Zugfestigkeit aufweist.

- Der Anker weist vorzugsweise einen eine Dachlatte oder ein sonstiges Teil des Daches umgreifenden Abschnitt auf. Die Anordnung ist dabei vorzugsweise derart getroffen, daß der Anker mit diesem Abschnitt vorzugsweise von unten her auf die Dachlatte aufsteckbar ist. Wenn der Anker im aufgesteckten Zustand an der Dachlatte festgehalten wird, ist eine besonders einfache und sichere Montage möglich. Bei den vorbekannten Lösungen kann es vorkommen, daß die bisher verwendeten Klammern bei der Montage herabfallen. Dies ist nach der vorteilhaften Weiterbildung der Erfindung nicht möglich, so daß die Montage vereinfacht und sicherer gemacht wird.

- Die zuverlässige Befestigung des Ankers an der Dachlatte kann vorzugsweise dadurch erreicht werden, daß der Abstand der die Dachlatte umgreifenden Teile des Ankers geringfügig kleiner ist als die Stärke der Dachlatte, so daß der Anker durch die durch das Aufbiegen erzeugte Reibungskraft an der Dachlatte festgehalten wird.

- Eine weitere vorteilhafte Weiterbildung ist dadurch gekennzeichnet, daß der Abstand der Öse von dem an der hinteren Seite der Dachlatte anliegenden Abschnitt des Ankers größer ist als die Stärke der Dachlatte und die Dicke des Dachziegels. Auf diese Weise ist sichergestellt, daß die Öse den Dachziegel überragt, so daß die Speiche besonders einfach und zuverlässig in die Öse eingreifen kann.

- Vorteilhaft ist es, wenn die Speiche ein Loch in dem Dachziegel durchsetzt. Auf diese Weise kann die Speiche besonders einfach mit dem Dachziegel verbunden werden.

- Die Speiche kann einen geraden Abschnitt aufweisen, an dessen Ende eine Abwinkelung vorgesehen sein kann. Diese Ausgestaltung kann besonders vorteilhaft mit der Weiterbildung kombiniert werden, wonach die Speiche ein Loch in dem Dachziegel durchsetzt. Die Speiche durchsetzt in diesem Fall das Loch mit ihrem geraden Abschnitt. Durch die Abwinkelung, die vorzugsweise im rechten Winkel verläuft, die aber auch einen anderen Winkel mit dem geraden Abschnitt einschließen kann, wird dann verhindert, daß die Speiche aus dem Loch herausfällt. Auch hierdurch wird die Montage vereinfacht und sicherer gemacht.

- Vorzugsweise besteht die Speiche aus Federstahl. Sie kann aber auch aus anderen geeigneten Materialien bestehen. Der für die Speiche verwendete Werkstoff ist vorzugsweise korrosionsbeständig. Ferner sollte der Werkstoff eine gute Biegefestigkeit aufweisen, da er im allgemeinen auf Biegung beansprucht wird. Er sollte ferner eine gewisse Elastizität aufweisen, um bei einer Auslenkung wieder in seine Ausgangslage zurückkehren zu können.

- Eine weitere vorteilhafte Weiterbildung ist dadurch gekennzeichnet, daß der Dachziegel eine Befestigungsnase aufweist. Die Befestigungsnase befindet sich vorzugsweise an der Rückseite des Dachziegels. Vorteilhaft ist es, wenn das oben bereits erwähnte Loch in der Befestigungsnase vorgesehen ist. Die Befestigungsnase kann dann derart dimensioniert werden, daß sie die von der Speiche über die Befestigungsnase auf den Dachziegel ausgeübten Kräfte aufnehmen kann.

- Eine weitere vorteilhafte Weiterbildung ist dadurch gekennzeichnet, daß der Anker aus einem gebogenen Blech besteht. Damit ist zwar im allgemeinen ein größerer Materialbedarf verbunden. Der Anker kann auf diese Weise jedoch besonders einfach hergestellt werden.

- Vorzugsweise ist die Öse aus dem Blech ausgestanzt. Dies kann geschehen, bevor das Blech gebogen wird. Es kann aber auch während des Biegens des Bleches oder danach erfolgen.

- Nach einer weiteren vorteilhaften Weiterbildung weist der Anker an seinem an die Öse anschließenden Ende eine Abwinkelung auf. Dies ist insbesondere dann von Vorteil, wenn der Anker aus einem gebogenen Blech besteht. Vorzugsweise ist die Abwinkelung derart ausgestaltet, daß sie bei montiertem Anker in Richtung der Dachziegel weist.

- Die erfindungsgemäße Befestigungsvorrichtung ist insbesondere für die Befestigung von Hohlpfannen geeignet. Sie kann aber mit Vorteil auch für die Befestigung anderer Dachziegel verwendet werden, beispielsweise Pfannen, aber auch für Falzziegel und ähnliche Ziegel sowie Dachziegel aller Art.

- Die erfindungsgemäße Befestigungsvorrichtung dient insbesondere als Sturmsicherung für Dachziegel.

- Ein Ausführungsbeispiel der Erfindung wird nachstehend anhand der beigefügten Zeichnung im einzelnen erläutert. In der Zeichnung zeigt

- Fig. 1

- eine Befestigungsvorrichtung, bestehend aus Anker und Speiche, im montierten Zustand in einer Seitenansicht,

- Fig. 2

- den Anker in einer Ansicht von vorne,

- Fig. 3

- den Anker in einer Seitenansicht,

- Fig. 4

- den Anker in einer perspektivischen Ansicht,

- Fig. 5

- die Darstellung der Fig. 1 in einer Ansicht von unten,

- Fig. 6

- einen aus einem gebogenen Blech bestehenden Anker in einer Seitenansicht und

- Fig. 7

- den Anker gemäß Fig. 6 in einer Ansicht von vorne.

- Wie aus Fig. 1 ersichtlich, liegt der Dachziegel 1 mit seiner nach hinten ragenden, an seinem oberen Ende befindlichen Aufhängenase 2 an der vorderen oberen Kante der im Querschnitt rechteckigen Dachlatte 3 auf. Die untere Hälfte der Dachlatte 3 wird von dem unteren Abschnitt 4 eines Ankers 5 umgriffen. Am Ende des oberen Abschnitts 6 des Ankers 5 befindet sich eine Öse 7, in die eine Speiche 8 eingreift. Die Speiche 8 durchsetzt die Öse 7 des Ankers 5. Ferner durchsetzt die Speiche 8 eine an der Unterseite des nächstoberen Dachziegels 9 in dessen unterem Bereich vorgesehene, nach hinten ragende Befestigungsnase 10, in der ein die Speiche 8 aufnehmendes, geradliniges Loch vorgesehen ist, das im wesentlichen parallel zur Längsrichtung des Dachziegels 9 verläuft.

- Der Anker 5 ist aus einem einzigen verzinken Draht gebogen; er sich also einstückig. Der die Dachlatte 3 umgreifende Abschnitt 4 besteht seinerseits aus einem Vorderabschnitt 11, einem unteren Abschnitt 12 und einem hinteren Abschnitt 13. Der vordere Abschnitt 11 und der hintere Abschnitt 13 verlaufen im wesentlichen parallel zueinander. Ihr Abstand voneinander ist etwas geringer als die Stärke d der Dachlatte, so daß die aufgrund der Elastizität des Ankers 5 beim Aufspreizen entstehende Druckkraft eine Reibungskraft zwischen dem Anker 5 und der Dachlatte 3 erzeugt, die ausreichend groß ist, um ein Herabfallen des Ankers 5 von der Dachlatte 3 zu verhindern.

- Der Winkel zwischen dem Vorderabschnitt 11 und dem mittleren Abschnitt 12 ist geringfügig kleiner als 90°. In Konsequenz hierzu ist der Winkel zwischen dem mittleren Abschnitt 12 und dem hinteren Abschnitt 13 etwas größer als 90°. Hierdurch wird die Klemmwirkung noch zusätzlich verbessert.

- Der hintere Abschnitt 13 des Ankers 5 liegt an der hinteren Seite der Dachlatte 3 an. Er reicht über das hintere obere Ende der Dachlatte 3 hinaus. Dort befindet sich dann eine nach vorne weisende Abwinkelung 14, an die sich ein schräger Abschnitt 15 anschließt, der in dem gezeigten Ausführungsbeispiel im Winkel von etwa 45° verläuft, für den aber auch andere Winkelgrößen gewählt werden können. Am Ende des schrägen Abschnitts 15 knickt ein nach vorne weisender Abschnitt 16 ab, der an seinem vorderen Ende die Öse 7 bildet. Der vordere Abschnitt 16 verläuft im wesentlichen im rechten Winkel zum hinteren Abschnitt 13 und zum Vorderabschnitt 11 sowie nahezu parallel zum mittleren Abschnitt 12. Der nach vorne weisende Abschnitt 16 verläuft ferner im wesentlichen im rechten Winkel zur Längsrichtung des Dachziegels 1.

- Wie aus Fig. 1 ersichtlich, ist der Abstand a der Öse 7 von dem an der hinteren Seite der Dachlatte 3 anliegenden Abschnitt 13 des Ankers 5 größer als die Stärke d der Dachlatte 3 und die Dicke D des Dachziegels 1. Hierdurch ist gewährleistet, daß die Öse 7 um das Maß

- Am oberen Ende der ansonsten geradlinigen Speiche 8 befindet sich eine Abwinkelung 18, die im Ausführungsbeispiel mit dem geradlinigen Abschnitt einen Winkel von 90° einschließt, die aber auch einen anderen Winkel aufweisen kann. Durch die Abwinkelung 18 wird ein Herausfallen der Speiche 8 nach unten verhindert.

- Das vordere Ende 19 des Ankers 5 weist eine Breite b auf, die um ein Mehrfaches größer ist als die Dicke bzw. der Durchmesser der Speiche 8. Ferner verläuft das vordere Ende 19 des Ankers 5 im wesentlichen in der aus Fig. 2 ersichtlichen Weise im rechten Winkel zu dem anschließenden Abschnitt 16.

- Dadurch, daß das vordere Ende 19 die Breite b aufweist, wird in der aus Fig. 5 besonders gut ersichtlichen Weise erreicht, daß der Anker 5 nicht exakt in der Mitte des Ziegels 1 positioniert werden muß. Selbst dann, wenn der Anker 5 geringfügig auf der Dachlatte 3 verschoben wird bzw. wenn der Anker 5 nicht an der exakt richtigen Stelle positioniert worden ist, kann die Speiche 8 immer noch in die Öse 7 des Ankers 5 eingreifen. Die Speiche 8 liegt dann zwar nicht genau in der Mitte des Abschnitts 19. Dies beeinträchtigt die Funktionsfähigkeit der Befestigungsvorrichtung jedoch nicht.

- Bei dem in den Zeichnungen dargestellten Ausführungsbeispiel sind die Dachziegel 1, 9 als Hohlpfannen ausgebildet, wobei die am linken Ende der Hohlpfanne liegende, nach unten gekrümmte Krempe 20 das rechte obere Ende der auf der linken Seite folgenden Hohlpfanne übergreift.

- In der Fig. 2 ist der Anker 5 aus der Sicht des Pfeils 21 in Fig. 1 dargestellt.

- Die Fig. 3 zeigt den Anker 5 aus der Sicht des Pfeils 22 in Fig. 2.

- In der Fig. 4 ist der Anker 5 in einer perspektivischen Darstellung gezeigt.

- Die Fig. 5 zeigt die Hohlpfanne 1, die Dachlatte 3 und den Anker 5 aus der Sicht des Pfeils 23 in Fig. 1.

- Die Fig. 1 zeigt einen Schnitt längs der Linie I-I in Fig. 5.

- Im Ausführungsbeispiel umgreift der Anker 5 eine Dachlatte 3. Es ist aber auch möglich, daß der Anker 5 an einem anderen Teil des Daches befestigt bzw. befestigbar ist.

- Die Befestigungsvorrichtung besteht aus zwei Teilen, nämlich dem Anker 5 und der Speiche 8. Auf der Rückseite des Dachziegels 9 (der Dachziegel 1 ist mit dem Dachziegel 9 identisch) ist eine Befestigungsmöglichkeit für die Speiche 8 vorgesehen, die im Ausführungsbeispiel aus der Befestigungsnase 10 mit dem darin befindlichen Loch zur Aufnahme der Speiche 8 besteht.

- Gemäß der Erfindung sind die Befestigungselemente, nämlich der Anker 5 und die Speiche 8, entsprechend ihrer Belastungsart günstig ausgestaltet. Auf den Anker wirkt eine nach vorne (entgegen der Richtung des Pfeils 21) gerichtete Kraft, die durch die Speiche 8 in die Öse 7 des Ankers 5 eingeleitet wird. Der Abschnitt 16 wird ausschließlich auf Zug belastet, der Abschnitt 15 wird überwiegend auf Zug belastet und nur geringfügig auf Biegung. Der eigentlich auf Biegung belastete Abschnitt 13 liegt an der Rückseite der Dachlatte 3 an, so daß seine Biegebeanspruchung ebenfalls nur gering ist. Dementsprechend wird der Anker 5 nahezu ausschließlich auf Zug beansprucht, was unter Belastungsgesichtspunkten sehr günstig ist. Es ist dementsprechend ausreichend, für den Anker 5 einen Werkstoff zu wählen, der eine hohe Zugefestigkeit aufweist. Eine gute Biegefestigkeit muß nicht vorhanden sein. Ferner sollte der Werkstoff korrosionsbeständig sein. Neben verzinktem Draht, der besonders vorteilhaft ist, kommt insbesondere auch noch Edelstahl in Betracht, der aber verhältnismäßig teuer ist.

- Die Speiche 8 wird auch auf Biegung beansprucht, so daß der dafür gewählte Werkstoff auch biegefest sein sollte. Besonders vorteilheift ist Federstahl. Es kommen aber auch andere Werkstoffe in Betracht. Auch der Werkstoff für die Speiche 8 sollte korrosionsbeständig sein. Er sollte ferner eine gewisse Elastizität aufweisen, um nach einer durch Windkräfte oder sonstige Kräfte hervorgerufenen Auslenkung wieder in die Ausgangsstellung zurückgehen zu können.

- Wie insbesondere aus Fig. 1 ersichtlich, wird durch die Befestigungsvorrichtung der nächstuntere Dachziegel 1 zwischen dem nächstoberen Dachziegel 9 und der Dachlatte 3 bzw. dem sonstigen Dachelement eingeklemmt. Es handelt sich um ein zweiteiliges Befestigungssystem, bestehend aus Anker 5 und Speiche 8. Da durch diese beiden Teile jedoch zwei Dachziegel 1, 9 befestigt werden, ist pro Dachziegel lediglich ein Befestigungsteil erforderlich.

- Es ist möglich, jeden Dachziegel durch eine erfindungsgemäße Befestigungsvorrichtung zu befestigen. Je nach Anwendungsfall kann es aber auch ausreichend sein, lediglich für einen Teil der Dachziegel eine Befestigungsvorrichtung vorzusehen, beispielsweise jeden zweiten, dritten, vierten usw. Dachziegel zu befestigen. Durch die Verbundwirkung der einander überlappenden Dachziegel werden auch diejenigen Dachziegel gehalten, an denen sich keine Befestigungsvorrichtung befindet.

- Die Montage geschieht wir folgt: Zunächst wird der Anker 5 von unten an die Dachlatte 3 gesteckt. Anschließend wird der Dachziegel 1 auf die Dachlatte 3 aufgelegt. Dann wird die Speiche 8 von oben in das Loch in der Befestigungsnase 10 eines weiteren Dachziegels 9 gesteckt. Der so vorbereitete Dachziegel 9 wird dann auf die nächstobere Dachlatte gelegt, und zwar derart, daß das unteren Ende der Speiche 8 die Öse 7 in der in Fig. 1 gezeigten Weise durchsetzt.

- Zur Verbesserung der Klemmwirkung des Ankers 5 an der Dachlatte 3 kann der vordere Abschnitt 11 des Ankers 5 geringfügig nach innen gebogen sein. Das obere Ende des vorderen Abschnitts 11 liegt also näher an dem hinteren Abschnitt 13 als die Verbindungsstelle der Abschnitte 11 und 12.

- Wie aus Fig. 1 ersichtlich, übergreift der obere Teil 6 des Ankers 5 das obere Ende und die Aufhängenase 2 des (nächstunteren) Dachziegels 1, der auf der Dachlatte 3 aufliegt, an der auch der Anker 5 befestigt ist. In die Öse 7 dieses Ankers 5 greift die Speiche 8 ein, die mit dem nächstoberen Dachziegel 9 verbunden ist. Hierdurch wird das obere Ende des nächstunteren Dachziegels 1 einschließlich dessen Aufhängenase in der beschriebenen Weise zwischen der Dachlatte 3, dem oberen Teil 6 des Ankers 5 und dem unteren Teil der Speiche 8 und dem unteren Teil des nächstunteren Dachziegels 9 eingeklemmt.

- Durch das erfindungsgemäße Befestigungssystem können Haltekräfte aufgenommen werden, die wesentlich höher sind als bei bisher bekannten Lösungen. Die Befestigungsnase 10 wird derart dimensioniert, daß sie die erforderlichen Kräfte aufnehmen kann.

- In den Figuren 6 und 7 ist eine abgewandelte Ausführungsform dargestellt, bei der der Anker 5 aus einem gebogenen Blech besteht. Das Blech ist an verschiedenen Stellen gebogen bzw. abgekantet, so daß im wesentlichen dieselbe Form entsteht wie bei der oben bereits beschriebenen Ausführungsform.

- Die Öse 7 ist aus dem Blech ausgestanzt.

- Ferner weist der Anker 5 an seinem an die Öse 7 anschließenden Ende eine Abwinkelung 24 auf. Die Abwinkelung 24 bildet einen Winkel mit dem nach vorne weisenden Abschnitt 16, in dem sich die durch die Ausstanzung gebildete Öse 7 befindet. Im Gegensatz zur Ausführungsform der Figuren 1 bis 5 verläuft bei der Variante der Figuren 6 und 7 der Abschnitt 16 nicht parallel zum Abschnitt 12, sondern in einem Winkel nach außen, also zu dem Ende der Abwinkelung 24 hin. Zwischen dem Abschnitt 16 und der Abwinkelung 24 wird ein stumpfer Winkel eingeschlossen, der derart bemessen ist, daß die Abwinkelung 24 ungefähr parallel zum Abschnitt 11 verläuft. Ferner ist die Abwinkelung 24 von dem Abschnitt 16 nach außen hin gerichtet.

Claims (11)

- Befestigungsvorrichtung für Dachziegel, bestehend aus

einem Anker (5), der an einer Dachlatte (3) anbringbar ist,

und einer Speiche (8), die mit einem Dachziegel (9) verbindbar ist und die in eine Öse (7) des Ankers (5) eingreift. - Befestigungsvorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß der Anker (5) aus einem gebogenen, vorzugsweise verzinkten Draht besteht.

- Befestigungsvorrichtung nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß der Anker (5) einen die Dachlatte (3) umgreifenden Abschnitt (4) aufweist.

- Befestigungsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Abstand (a) der Öse (7) von dem an der hinteren Seite der Dachlatte (3) anliegenden Abschnitt (13) des Ankers (5) größer ist als die Stärke (d) der Dachlatte (3) und die Dicke (D) des Dachziegels (1).

- Befestigungsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Speiche (8) ein Loch in dem Dachziegel (9) durchsetzt.

- Befestigungsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Speiche (8) einen geraden Abschnitt aufweist, an dessen Ende eine Abwinkelung (18) vorgesehen ist.

- Befestigungsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Speiche (8) aus Federstahl besteht.

- Befestigungsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Dachziegel (9) eine Befestigungsnase (10) aufweist.

- Befestigungsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Anker (5) aus einem gebogenen Blech besteht.

- Befestigungsvorrichtung nach Anspruch 9, dadurch gekennzeichnet, daß die Öse (7) aus dem Blech ausgestanzt ist.

- Befestigungsvorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Anker (5) an seinem an die Öse (7) anschließenden Ende eine Abwinkelung (24) aufweist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4421098 | 1994-06-16 | ||

| DE4421098A DE4421098A1 (de) | 1994-06-16 | 1994-06-16 | Befestigungsvorrichtung für Dachziegel |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0694658A1 true EP0694658A1 (de) | 1996-01-31 |

Family

ID=6520770

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP95108397A Withdrawn EP0694658A1 (de) | 1994-06-16 | 1995-05-31 | Befestigungsvorrichtung für Dachziegel |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0694658A1 (de) |

| DE (1) | DE4421098A1 (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19854771C1 (de) * | 1998-11-27 | 2000-02-17 | Ossenberg Schule & Soehne | Vorrichtung zur Befestigung von Dacheindeckungsteilen an der Lattung eines Daches |

| EP1462585A1 (de) * | 2003-03-28 | 2004-09-29 | Friedrich Ossenberg-Schule & Söhne GmbH. & Co. KG. | Sturmklammer |

| WO2006032488A1 (de) * | 2004-09-24 | 2006-03-30 | Creaton Ag | Vorrichtung zur befestigung trocken verlegter firstziegel |

| US8082716B1 (en) | 2009-02-19 | 2011-12-27 | Worley Ronald J | Roofing tile system |

| US8087206B1 (en) | 2009-02-19 | 2012-01-03 | Worley Ronald J | Roofing tile system |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102008046341A1 (de) * | 2008-09-09 | 2010-03-11 | Nibra-Dachkeramik Gmbh & Co Kg | Sicherheitsvorrichtung zur Sicherung von Eindeckelementen für Dächer und Fassaden |

| DE102008057852B4 (de) * | 2008-11-18 | 2015-09-10 | Wienerberger Gmbh | Sturmklammer zum Festlegen eines Ziegels oder dergleichen Dach- oder Fassadeneindeckelementes auf einer Unterkonstruktion |

| EP2672032A1 (de) * | 2012-06-06 | 2013-12-11 | Monier Roofing Components GmbH | Universal verwendbare Sturmklammer |

| DE102014011027A1 (de) * | 2014-07-24 | 2016-01-28 | Eternit Ag | Dachsteine oder Dachziegel und Halteklammern für ein Dacheindeckungssystem mit Windsogsicherung |

| NO340620B1 (en) * | 2015-08-26 | 2017-05-15 | Tee As | Taksteinklips for å sikre en sidekant av en nedre del av en takstein til en lekt. |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE173698C (de) * | ||||

| FR670491A (fr) * | 1928-06-19 | 1929-11-29 | Perfectionnements dans les tuiles mécaniques et dans leur dispositif d'accrochage aux liteaux | |

| DE604484C (de) * | 1934-10-22 | Vollmeyer & Sohn | Zweiteiliger gelenkiger Halter zur Befestigung von Dachziegeln an Dachlatten | |

| AU521428B2 (en) * | 1978-02-10 | 1982-04-01 | John Lysaght (Australia) Limited | Adjustable tile hold-down clip |

| GB2172620A (en) * | 1985-01-23 | 1986-09-24 | Madison Lang Limited | Roofing systems |

-

1994

- 1994-06-16 DE DE4421098A patent/DE4421098A1/de not_active Withdrawn

-

1995

- 1995-05-31 EP EP95108397A patent/EP0694658A1/de not_active Withdrawn

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE173698C (de) * | ||||

| DE604484C (de) * | 1934-10-22 | Vollmeyer & Sohn | Zweiteiliger gelenkiger Halter zur Befestigung von Dachziegeln an Dachlatten | |

| FR670491A (fr) * | 1928-06-19 | 1929-11-29 | Perfectionnements dans les tuiles mécaniques et dans leur dispositif d'accrochage aux liteaux | |

| AU521428B2 (en) * | 1978-02-10 | 1982-04-01 | John Lysaght (Australia) Limited | Adjustable tile hold-down clip |

| GB2172620A (en) * | 1985-01-23 | 1986-09-24 | Madison Lang Limited | Roofing systems |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19854771C1 (de) * | 1998-11-27 | 2000-02-17 | Ossenberg Schule & Soehne | Vorrichtung zur Befestigung von Dacheindeckungsteilen an der Lattung eines Daches |

| EP1462585A1 (de) * | 2003-03-28 | 2004-09-29 | Friedrich Ossenberg-Schule & Söhne GmbH. & Co. KG. | Sturmklammer |

| WO2006032488A1 (de) * | 2004-09-24 | 2006-03-30 | Creaton Ag | Vorrichtung zur befestigung trocken verlegter firstziegel |

| US8082716B1 (en) | 2009-02-19 | 2011-12-27 | Worley Ronald J | Roofing tile system |

| US8087206B1 (en) | 2009-02-19 | 2012-01-03 | Worley Ronald J | Roofing tile system |

Also Published As

| Publication number | Publication date |

|---|---|

| DE4421098A1 (de) | 1995-12-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE102007011194B3 (de) | Befestigungsclip zur Befestigung von Rohren | |

| DE19805062A1 (de) | Kabelbinder aus Metall | |

| AT500454B1 (de) | Endklemme für ein isoliertes oberirdisches kabel | |

| EP0694658A1 (de) | Befestigungsvorrichtung für Dachziegel | |

| DE2215707B2 (de) | Klemmeinrichtung | |

| DE3248438A1 (de) | Halterung fuer gitterzaeune | |

| DE3038019C2 (de) | Rasterdecke | |

| DE2626443B2 (de) | Befestigung von Plattenverbindern | |

| DE3049066A1 (de) | Kabelband aus flexiblem, hartelastischem kunststoff | |

| DE202005007497U1 (de) | Halteklammer für Dachziegel | |

| DE4413959B4 (de) | Kennzeichnungsvorrichtung für elektrische Leiter | |

| AT402833B (de) | Vorrichtung zur befestigung von firstabdeckungen am dachfirst einer dacheindeckung | |

| DE2229988C2 (de) | Zaun mit Zaunfeldern aus Baustahl-Bewehrungsmatten | |

| DE19635677B4 (de) | Rohr- schlauch- oder sonstige schellenartige Verbindung | |

| DE3941097C1 (en) | Cable channel or tray support - has coupling element fixable from above in form of shaft fitting selectable slots and with projection to act like hook | |

| DE2749247C3 (de) | Gehrungsverbindung für Türrahmenbekleidungen | |

| DE4404390C2 (de) | Haltevorrichtung für Wandschalungen | |

| AT369825B (de) | Daemmstoffhalter fuer fassadenverkleidungen | |

| DE19900612C2 (de) | Vorrichtung zum Aufhängen von Gegenständen an Deckenverkleidungen | |

| DE3240311A1 (de) | Vorrichtung zur nachgiebigen verbindung ineinandergelegter profile | |

| DE2128553B2 (de) | Anordnung zum Befestigen eines Kupplungsstucks fur Betonschalungen | |

| DE29605344U1 (de) | Vorrichtung zur Befestigung von Firstabdeckungen an dem Dachfirst einer Dacheindeckung | |

| DE29800938U1 (de) | Abfangkonsole | |

| EP1193355A2 (de) | Ankerschienenanordnung | |

| DE202005016907U1 (de) | Spange zur Befestigung eines Pflanzstabes an einem Spanndraht |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): BE DE DK NL SE |

|

| 17P | Request for examination filed |

Effective date: 19960311 |

|

| 17Q | First examination report despatched |

Effective date: 19980429 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN WITHDRAWN |

|

| 18W | Application withdrawn |

Withdrawal date: 19991104 |