EP0619400A2 - Maschine zur Bearbeitung einer Schotterbettung bzw. eines Planums - Google Patents

Maschine zur Bearbeitung einer Schotterbettung bzw. eines Planums Download PDFInfo

- Publication number

- EP0619400A2 EP0619400A2 EP94890052A EP94890052A EP0619400A2 EP 0619400 A2 EP0619400 A2 EP 0619400A2 EP 94890052 A EP94890052 A EP 94890052A EP 94890052 A EP94890052 A EP 94890052A EP 0619400 A2 EP0619400 A2 EP 0619400A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- machine

- track

- longitudinal direction

- drives

- machine according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 230000015572 biosynthetic process Effects 0.000 title abstract description 8

- 238000005096 rolling process Methods 0.000 claims abstract description 12

- 238000012545 processing Methods 0.000 claims abstract description 8

- 241001669679 Eleotris Species 0.000 claims description 8

- 210000001061 forehead Anatomy 0.000 claims description 2

- 239000000463 material Substances 0.000 description 5

- 238000005452 bending Methods 0.000 description 3

- 238000013461 design Methods 0.000 description 3

- 239000010410 layer Substances 0.000 description 3

- 238000011161 development Methods 0.000 description 2

- 239000004576 sand Substances 0.000 description 2

- 241000532368 Gallirallus philippensis Species 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000013590 bulk material Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- LFEUVBZXUFMACD-UHFFFAOYSA-H lead(2+);trioxido(oxo)-$l^{5}-arsane Chemical compound [Pb+2].[Pb+2].[Pb+2].[O-][As]([O-])([O-])=O.[O-][As]([O-])([O-])=O LFEUVBZXUFMACD-UHFFFAOYSA-H 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 238000012549 training Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B27/00—Placing, renewing, working, cleaning, or taking-up the ballast, with or without concurrent work on the track; Devices therefor; Packing sleepers

- E01B27/02—Placing the ballast; Making ballastway; Redistributing ballasting material; Machines or devices therefor; Levelling means

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01B—PERMANENT WAY; PERMANENT-WAY TOOLS; MACHINES FOR MAKING RAILWAYS OF ALL KINDS

- E01B27/00—Placing, renewing, working, cleaning, or taking-up the ballast, with or without concurrent work on the track; Devices therefor; Packing sleepers

- E01B27/06—Renewing or cleaning the ballast in situ, with or without concurrent work on the track

- E01B27/10—Renewing or cleaning the ballast in situ, with or without concurrent work on the track without taking-up track

Definitions

- the invention relates to a machine for processing a ballast bed or a formation for a track formed from rails and sleepers, with a machine frame that can be moved continuously by rail bogies on the track and a track lifting device arranged between two rail bogies, which is height-adjustable with the machine frame for lifting the track by drives connected is.

- Such a machine is already known from US Pat. No. 4,479,439 and is used to replace a track ballast bed with the simultaneous introduction of a formation protection layer.

- the continuously movable machine frame is supported at the end on rail carriages and coupled with other transport vehicles to form a system, one of the carriages being able to be raised in order to enlarge the span between the support points of the machine frame.

- a track lifting device that is height-adjustable between these points and connected to the machine frame, the track is raised in order to create enough space below the sleepers for the bedding processing aggregates, which consist of a clearing chain for exposing the level and height-adjustable leveling devices for leveling and compacting thrown onto the level There is sand and gravel.

- the track lifting device has, for guiding or holding the track grate at the desired height, laterally pivotable roller lifting plates, which are pivoted in pliers-like fashion from both sides under the rail head and remain continuously in engagement with the rails. If changes occur in the rail cross-section, such as when driving over a rail joint, however, the positive contact of these so-called roller tongs with the rail head can be disturbed and the safe support of the track cannot be guaranteed continuously.

- a vehicle that can be moved on the track above the device is equipped with a power source and control unit and is moved with the device via a connection attached to the machine longitudinal side.

- the weight of the vehicle is also transferred to the bedding via the crawler tracks.

- Such use of the machine requires a very high track elevation and thus causes an inadmissible bending load, particularly on heavy rails.

- a similar device for leveling a ballast bed surface below a track grate is described in CA 523,843 and has a slide-like dozer blade designed as a horizontal plate, which is inserted and pulled behind a machine running on the track like a wedge between track and bedding.

- a slide-like dozer blade designed as a horizontal plate, which is inserted and pulled behind a machine running on the track like a wedge between track and bedding.

- two long rows of rollers are mounted on the top of the sign, on each of which an endless chain is arranged in the longitudinal direction of the track and rolls in the area below the rails on the underside of the sleeper.

- the object of the present invention is now to provide a machine of the type mentioned, with which the track regardless of rail irregularities, such as. B. rail joints can be lifted safely and reliably.

- This object is achieved with a machine of the generic type in that the track lifting device has a support body which extends perpendicular to the machine longitudinal direction and is longer than a threshold length and which forms a structural unit which supports the track in the cross machine direction and is supported exclusively on the machine frame and with the drives a - rotatable about an axis oriented in the machine direction - roller element for supporting the sleepers of the track is connected.

- the track lifting forces can be transmitted from the drives to the underside of the sleepers without the need to contact the rails. Consequently, the safety of the track support is not impaired in any way, even in the case of rail butt joints or the like that change the rail cross-section. Since the track lifting device is only supported on the machine frame via the drives, an optional safe change of the track height in relation to the bedding surface is possible at all times with a steady, safe support during the continuous work approach. In addition, the suspension on the machine frame also prevents a disruptive influence on the bedding surface located under the track lifting device.

- a development set out in claim 2 enables stabilization of the track lifting device and a lateral deflection of the structural unit with respect to the machine frame, in particular in connection with the training according to claim 3, in order to be able to follow the track course without problems even when working through a track curve.

- the track lifting device according to the invention can be brought relatively quickly and easily into or out of use position without the need to cut through a rail track.

- the design according to claim 9 enables an even flatter design of the rolling element or the entire track lifting device while maintaining all other advantages.

- the track can be raised with a particularly gentle and material-saving bending line to achieve a long vacancy.

- the variant according to claim 11 ensures, in a structurally simple manner, the automatic tracking of the device in the track arch, so that the rolling elements are always positioned unchanged under the track with respect to the longitudinal direction of the sleeper.

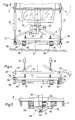

- a machine 1 shown in FIGS. 1 and 2 for processing a ballast bed and a formation has an elongated machine frame 2 which is formed from two frame parts 3, 4 which are connected to one another in an articulated manner and over all three rail bogies 5 is mounted on a track 8 composed of rails 6 and sleepers 7.

- the direction of travel of the machine 1 during work is indicated by an arrow 9.

- Both the middle, in the area of a hinge 10 of the machine frame 2 arranged rail chassis 5 as well as that - with respect to the direction of travel - rear end of the machine is designed to be displaceable in the longitudinal direction of the machine relative to the machine frame 2 with the aid of drives (not shown) (see position shown in broken lines).

- the front end of the machine 1 is equipped with a driving cabin 11 and a central power source 12 behind it for all drives and work units of the machine.

- a plow arrangement 13 is connected to the machine frame 2 immediately behind the foremost rail running gear 5.

- the rear frame part 4 of the machine 1 is bridge-shaped or cranked upward and has three track lifting devices 14, 15 and 16 spaced apart from one another in the machine longitudinal direction.

- the respective front and rear track lifting devices 14 and 16 which are adjacent to a rail running gear 5, are provided in a known manner with roller lifting tongs 17 that can be rolled off the rail head, and are connected to the machine frame 2 or the frame part 4 in a height-adjustable manner via link rods 18 and lifting drives 19 fastened to them.

- vertically adjustable, boom-like supports 20 are provided, which can be lowered on both longitudinal sides of the track 8 and are each equipped with brackets 21 at their free ends.

- these bedding processing tools such as. B.

- the third, central track lifting device 15 is arranged below an operator's cab 24 fastened to the machine frame 2 and has a supporting body 25 with rolling elements 26 for supporting or supporting the sleepers 7, as will be described in more detail with reference to FIG. 3.

- a threshold scraper device 27 is connected to the machine frame 2 in a height-adjustable manner via a drive 28 and, in the lowered operating position, is guided on the track 8 by means of flange rollers 29.

- a conveyor belt arrangement 30 extends from the rear end of the machine 1 to a discharge point 31 arranged in the field of view of the operator cabin 24 and serves to take over bedding material from there to Machine 1 coupled transport carriage 32 and introduction of the material into the track 8.

- the conveyor belt arrangement 30 is provided with two discharge conveyor belts 33, which are mounted on the machine frame 2 so that they can be pivoted horizontally via support rollers 34.

- a funnel unit 35 which can be moved on the track 8 and which ensures that the dropped material is introduced between the sleepers 7 in a targeted manner and does not accumulate on them. For the transfer travel, the funnel unit 35 is lifted off the track 8 and stored by means of a holding device 36.

- the support body 25 of the track lifting device 15 running perpendicular to the machine longitudinal direction and parallel to the track plane is somewhat longer than a threshold 7 and is connected at both ends to a drive 37 articulated on the machine frame 2 or frame part 4.

- the structural unit 38 formed in this way by the supporting body 25 and drives 37 and supported exclusively on the machine frame 2 comprises the track 8 during use, which can be raised using the drives 37.

- the two rolling elements 26, which are connected to the support body 25 in the area below the rails 6 and are spaced apart from one another in the transverse direction of the machine, are designed as caterpillar tracks 39 which can be rolled off in the longitudinal direction of the machine.

- deflection rollers 41 which can be rotated about an axis 40 oriented in the cross-machine direction and which are spaced apart from one another in the longitudinal direction of the machine at a distance corresponding to approximately two sleeper divisions (FIG. 2).

- the diameter of the deflection rollers 41 is approximately half a threshold division.

- the support body 25 is further connected in the region of both ends opposite one another with respect to the cross-machine direction to supports 42 which are connected to the machine frame 2 in a common articulation point 43 which is distant in the longitudinal direction of the machine from the drives 37 and can be pivoted about a joint 44 which is effective on all sides.

- a swivel drive 45 running perpendicular to the longitudinal direction of the machine, by means of which the structural unit 38 can be pivoted about a vertical axis of the joint 44.

- Both the drives 37 and the supports 42 are connected to the support body 25 in a detachable manner, the articulation of the drives 37 and supports 42 being provided in the middle between the two deflection rollers 41 of a crawler belt 39 spaced apart in the machine longitudinal direction on the support body 25.

- the variant of a track lifting device 46 shown in FIG. 4 has a support body 47 which is designed as a frame 48 encircling the track 8 in the operating position.

- a horizontally running in the cross-machine direction, lower beam 49 of this frame is equipped with rolling elements 50, while drives 51 for height adjustment of the track lifting device 46 are detachably fastened to an upper beam 52 of the frame 48 and articulated on the machine frame (not shown).

- a vertical side part 53 of the frame is also detachably connected to the lower beam 49 and is pivotally supported on the upper beam 52 so that the track lifting device 46 can be brought into or out of use.

- the side part 53 and the opposite side part 54 of the frame 48 in the cross-machine direction are each connected to guide rollers 55, which are designed to be rotatable about a vertical axis 56 and are located in the immediate fore-head region of the sleepers 7 or can be rolled off on the sleeper ends 57 during use.

- FIG. 5 shows a rolling element 58 which is equipped with a number of rollers 59 arranged one behind the other in the machine longitudinal direction. These are each rotatably mounted about an axis 60 running in the cross-machine direction on a common bearing block 61, which in turn is rotatably mounted on a support body 62 about an axis 63 oriented in the cross-machine direction and is detachably connected to the latter.

- the distance between two adjacent rollers 59 is smaller than the width of a threshold 7.

- the rollers 59 roll in operation on the undersides of the sleepers 7, with guide rollers 64 being additionally provided on the support body 62, as already described in FIG. 4.

- the machine 1 can be used in different ways in the course of machining a track bed or a subgrade.

- z. B a protective layer of gravel or sand on the - previously cleaned using a cleaning machine from the gravel - earth level 65 installed.

- the plow arrangement 13 is not used.

- the middle rail undercarriage 5 is displaced into the foremost position with respect to the direction of travel, while the rear undercarriage 5 is adjusted in the opposite direction to the rear in order to create the largest possible span for the track 8 to be lifted. This is now lifted off the ground level 65 by means of the roller lifting tongs 17 of the track lifting devices 14 and 16, after which the central track lifting device 15 is brought into the operating position.

- the support body 25 supporting the rolling elements 26 is inserted under the sleepers 7 transversely to the track 8 and then - with the swivel drive 45 being controlled without pressure for the time being - connected to the drives 37 and the supports 42 at both longitudinal ends or longitudinal sides of the track.

- the track lifting device 15 at a rail separation point under the track grate, the assembly 38 not having to be disassembled into its individual parts.

- the track is now supported and secured from below via the crawler tracks 39 of the track lifting device 15, while the machine 1 is continuously advancing in the direction of the arrow 9.

- the drives 19 and 37 the extent of the track lifting is controlled or adapted to the circumstances.

- the leveling bar 65 is smoothed with the leveling bar 22, onto which gravel 66 is then thrown off via the conveyor belt arrangement 30 and pulled off by means of the distribution bar 67 and compacted using the trailing vibrating plates 23.

- the track 8 is subsequently deposited on the compacted formation protection layer via the rear track lifting device 16.

- a work train is moved over the installation site on the lowered track 8 lying on the earth level 65 or on the already installed formation protection layer, ballast ballast is removed from Talbot wagons and the track grating is thus completely filled.

- the subsequent machine 1 now lifts the track 8 again and levels or compresses the bedding material that has been thrown off and distributed over the track cross section by means of the plow arrangement 13 analogously to the previously described working variant.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Machines For Laying And Maintaining Railways (AREA)

- Electrical Discharge Machining, Electrochemical Machining, And Combined Machining (AREA)

- Soil Working Implements (AREA)

- Materials For Photolithography (AREA)

- Lighting Device Outwards From Vehicle And Optical Signal (AREA)

Abstract

Description

- Die Erfindung betrifft eine Maschine zur Bearbeitung einer Schotterbettung bzw. eines Planums für ein aus Schienen und Schwellen gebildetes Gleis, mit einem durch Schienenfahrwerke am Gleis kontinuierlich verfahrbaren Maschinenrahmen und einer zwischen zwei Schienenfahrwerken angeordneten Gleishebevorrichtung, die zur Anhebung des Gleises durch Antriebe höhenverstellbar mit dem Maschinenrahmen verbunden ist.

- Eine derartige Maschine ist bereits aus der US 4,479,439 bekannt und dient zum Auswechseln einer Gleisschotterbettung bei gleichzeitiger Einbringung einer Planumsschutzschicht. Der kontinuierlich verfahrbare Maschinenrahmen ist endseitig auf Schienenfahrwerken abgestützt und mit weiteren Transportfahrzeugen zu einer Anlage gekuppelt, wobei eines der Fahrwerke zwecks Vergrößerung der Spannweite zwischen den Auflagerpunkten des Maschinenrahmens anhebbar ist. Anhand einer etwa mittig zwischen diesen Punkten höhenverstellbar mit dem Maschinenrahmen verbundenen Gleishebevorrichtung wird das Gleis angehoben, um unterhalb der Schwellen genügend Raum für die Bettungsbearbeitungsaggregate zu schaffen, die aus einer Räumkette zum Freilegen des Planums sowie höhenverstellbaren Planiereinrichtungen zum Ebnen und Verdichten von auf das Planum abgeworfenem Sand und Schotter bestehen. Die Gleishebevorrichtung weist zur Führung bzw. Halterung des Gleisrostes in der gewünschten Höhe seitlich verschwenkbare Rollhebeteller auf, die zangenförmig von beiden Seiten unter den Schienenkopf eingeschwenkt werden und kontinuierlich mit den Schienen in Eingriff verbleiben. Bei gegebenenfalls auftretenden Änderungen des Schienenquerschnitts, wie beispielsweise während des Überfahrens eines Schienenstoßes, kann allerdings der formschlüssige Kontakt dieser sogenannten Rollzangen mit dem Schienenkopf gestört werden und dadurch die sichere Abstützung des Gleises nicht kontinuierlich gewährleistet bleiben.

- Aus der US 3,179,062 ist eine weitere Maschine zur Bearbeitung einer Gleisbettung bekannt, die im wesentlichen aus einer unterhalb des Gleisrostes in Gleislängsrichtung keilförmig vorschiebbaren, einen Rahmen aufweisenden Vorrichtung besteht. Diese Vorrichtung stützt sich über höhenverstellbar mit dem Rahmen verbundene, angetriebene Raupenfahrwerke auf der Schotter- oder Planumsoberfläche ab, welche von am vorderen Ende der Vorrichtung befindlichen Räumwerkzeugen planiert wird. Die vertikale Abstützung bzw. Distanzierung des Gleisrostes von der Gleisbettung erfolgt durch zwei sich in Maschinenlängsrichtung erstreckende Raupenketten, die im Bereich unterhalb der Schienen an der Oberseite des Rahmens der Vorrichtung angeordnet sind und gegen die Schwellenunterseiten pressen bzw. auf diesen abrollen, während die Vorrichtung durch die Gleisbettung vorgetrieben wird. Ein oberhalb der Vorrichtung auf dem Gleis verfahrbares Fahrzeug ist mit einer Kraftquelle und Steuereinheit ausgestattet und wird mit der Vorrichtung über eine an der Maschinenlängsseite angebrachte Verbindung mitbewegt. Dabei wird auch das Gewicht des Fahrzeuges über die Raupenfahrwerke auf die Bettung übertragen. Ein derartiger Maschineneinsatz erfordert jedoch eine sehr hohe Gleisanhebung und verursacht damit eine insbesondere bei schweren Schienen unzulässige Biegebelastung.

- Eine ähnliche Vorrichtung zum Planieren einer Schotterbettoberfläche unterhalb eines Gleisrostes ist in der CA 523,843 beschrieben und weist einen als horizontale Platte ausgebildeten, schlittenartigen Planierschild auf, der hinter einer auf dem Gleis fahrenden Maschine wie ein Keil zwischen Gleis und Bettung eingeschoben und nachgezogen wird. Um das Gleis von der Bettung abzuheben und hochzupressen, sind auf der Schildoberseite zwei lange Reihen von Rollen montiert, auf denen jeweils eine endlose Kette in Gleislängsrichtung angeordnet ist und im Bereich unterhalb der Schienen auf der Schwellenunterseite abrollt.

- Die Aufgabe der vorliegenden Erfindung besteht nun in der Schaffung einer Maschine der eingangs genannten Art, mit der das Gleis unabhängig von Schienenunregelmäßigkeiten, wie z. B. Schienenstößen, sicher und zuverlässig anhebbar ist. Diese Aufgabe wird mit einer Maschine der gattungsgemäßen Art dadurch gelöst, daß die Gleishebevorrichtung einen senkrecht zur Maschinenlängsrichtung verlaufenden, länger als eine Schwellenlänge ausgebildeten Tragkörper aufweist, der im Arbeitseinsatz mit den Antrieben eine das Gleis in Maschinenquerrichtung umfassende, ausschließlich am Maschinenrahmen abgestützte Baueinheit bildet und mit einem - um eine in Maschinenquerrichtung ausgerichtete Achse rotierbaren - Rollelement zur Auflage der Schwellen des Gleises verbunden ist.

- Mit einer derartigen Gleishebevorrichtung sind die Gleishebekräfte von den Antrieben auf die Schwellenunterseiten übertragbar, ohne daß es dazu einer Kontaktnahme mit den Schienen bedarf. Folglich wird die Sicherheit der Gleisabstützung auch im Falle von den Schienenquerschnitt verändernden Schienenstoßverbindungen od. dgl. in keiner Weise beeinträchtigt. Da sich die Gleishebevorrichtung über die Antriebe ausschließlich auf dem Maschinenrahmen abstützt, ist bei einer ununterbrochen sicheren Auflage während der kontinuierlichen Arbeitsvorfahrt jederzeit eine wahlweise Veränderung der Gleishöhe in bezug auf die Bettungsoberfläche möglich. Außerdem wird mit der Aufhängung am Maschinenrahmen auch eine störende Einflußnahme auf die unter der Gleishebevorrichtung befindliche Bettungsoberfläche vermieden.

- Eine in Anspruch 2 dargelegte Weiterbildung ermöglicht insbesondere in Zusammenhang mit der Ausbildung nach Anspruch 3 eine Stabilisierung der Gleishebevorrichtung sowie eine seitliche Auslenkung der Baueinheit in bezug auf den Maschinenrahmen, um dem Gleisverlauf auch beim Durcharbeiten eines Gleisbogens problemlos folgen zu können.

- Mit dem Merkmal gemäß Anspruch 4 ist die erfindungsgemäße Gleishebevorrichtung relativ rasch und einfach in bzw. außer Einsatzstellung zu bringen, ohne daß hierfür ein Durchtrennen eines Schienenstranges notwendig wäre.

- Die Variante gemäß den Ansprüchen 5 und 6 bietet den Vorteil einer sicheren Abstützung des Gleisrostes ungeachtet etwaiger Unregelmäßigkeiten der Schwellenunterseiten, wobei mit dem Merkmal nach Anspruch 7 die erforderliche Gleisanhebung zur Vermeidung einer unzulässigen Biegebelastung der Schienen möglichst gering gehalten werden kann.

- Die in Anspruch 8 angeführte Weiterbildung ermöglicht es, das Rollelement bzw. die Raupenkette um eine horizontale Achse verschwenkbar auszubilden, um sich so besser an die gegebenenfalls ungleichmäßig verlaufenden Schwellenunterseiten anzupassen.

- Die Ausbildung nach Anspruch 9 ermöglicht eine noch flachere Ausbildung des Rollelementes bzw. der gesamten Gleishebevorrichtung unter Beibehaltung aller anderen Vorteile.

- Ist die Maschine gemäß Anspruch 10 ausgebildet, so kann das Gleis unter Erzielung einer langen Baulücke mit einer besonders sanften und materialschonenden Biegelinie angehoben werden.

- Schließlich ist mit der Variante gemäß Anspruch 11 auf konstruktiv einfache Weise das selbsttätige Nachführen der Vorrichtung im Gleisbogen gewährleistet, sodaß die Rollelemente bezüglich der Schwellenlängsrichtung immer unverändert unter dem Gleis positioniert sind.

- Im folgenden wird die Erfindung anhand von in den Zeichnungen dargestellten Ausführungsbeispielen näher erläutert.

- Es zeigen:

- Fig. 1 eine Seitenansicht des in Fahrtrichtung vorderen und

- Fig. 2 des hinteren Abschnittes einer erfindungsgemäß ausgebildeten Maschine zur Bearbeitung einer Schotterbettung bzw. eines Planums,

- Fig. 3 eine vergrößerte Ansicht der erfindungsgemäßen Gleishebevorrichtung in Maschinenlängsrichtung gemäß Pfeil III in Fig. 2,

- Fig. 4 eine Ansicht einer anderen Variante der erfindungsgemäßen Gleishebevorrichtung in Maschinenlängsrichtung und

- Fig. 5 eine Teil-Seitenansicht einer weiteren Ausführungsform der Gleishebevorrichtung.

- Eine in Fig. 1 und 2 dargestellte Maschine 1 zur Bearbeitung einer Schotterbettung und eines Planums weist einen langgestreckten Maschinenrahmen 2 auf, der aus zwei gelenkig miteinander verbundenen Rahmenteilen 3,4 gebildet ist und über insgesamt drei Schienenfahrwerke 5 auf einem aus Schienen 6 und Schwellen 7 zusammengesetzten Gleis 8 gelagert ist. Die Fahrtrichtung der Maschine 1 im Arbeitseinsatz ist durch einen Pfeil 9 angedeutet. Sowohl das mittlere, im Bereich eines Gelenkes 10 des Maschinenrahmens 2 angeordnete Schienenfahrwerk 5 als auch jenes am - bezüglich der Fahrtrichtung - hinteren Ende der Maschine ist mit Hilfe nicht näher dargestellter Antriebe in Maschinenlängsrichtung relativ zum Maschinenrahmen 2 verschiebbar ausgebildet (siehe strichpunktiert gezeigte Stellung). Das vordere Ende der Maschine 1 ist mit einer Fahrkabine 11 und einer hinter dieser befindlichen zentralen Kraftquelle 12 für alle Antriebe und Arbeitsaggregate der Maschine ausgestattet. Eine Pfluganordnung 13 ist unmittelbar hinter dem vordersten Schienenfahrwerk 5 mit dem Maschinenrahmen 2 verbunden.

- Der hintere Rahmenteil 4 der Maschine 1 ist brückenförmig bzw. nach oben gekröpft ausgebildet und weist drei in Maschinenlängsrichtung voneinander distanzierte Gleishebevorrichtungen 14,15 und 16 auf. Von diesen sind die jeweils einem Schienenfahrwerk 5 benachbarten vorderen und hinteren Gleishebevorrichtungen 14 bzw. 16 in bekannter Weise mit am Schienenkopf abrollbaren Rollenhebezangen 17 versehen und über Anlenkstangen 18 sowie an diesen befestigte Hebeantriebe 19 höhenverstellbar mit dem Maschinenrahmen 2 bzw. dem Rahmenteil 4 verbunden. Des weiteren sind im Bereich der beiden Gleishebevorrichtungen 14 und 16 jeweils vertikal verstellbare, auslegerartige Träger 20 vorgesehen, die an beiden Längsseiten des Gleises 8 absenkbar und an ihrem freien Ende jeweils mit Halterungen 21 ausgestattet sind. In diesen sind nach Bedarf Bettungsbearbeitungswerkzeuge, wie z. B. Planierbalken 22, Verteilbalken 67 oder Verdichtereinheiten in Form von Rüttelplatten 23 montierbar. Die dritte, mittige Gleishebevorrichtung 15 ist unterhalb einer am Maschinenrahmen 2 befestigten Bedienerkabine 24 angeordnet und weist einen Tragkörper 25 mit Rollelementen 26 zur Abstützung bzw. Auflage der Schwellen 7 auf, wie anhand der Fig. 3 noch genauer beschrieben wird.

- Im Bereich der mittigen Gleishebevorrichtung 15 ist eine Schwellenabstreifeinrichtung 27 über einen Antrieb 28 höhenverstellbar mit dem Maschinenrahmen 2 verbunden und in der abgesenkten Einsatzstellung anhand von Spurkranzrollen 29 auf dem Gleis 8 geführt. Eine Förderbandanordnung 30 erstreckt sich vom hinteren Ende der Maschine 1 bis zu einer im Sichtbereich der Bedienerkabine 24 angeordneten Abwurfstelle 31 und dient zur Übernahme von Bettungsmaterial von an die Maschine 1 gekuppelten Transportwagen 32 und Einbringung des Materials ins Gleis 8. Hierzu ist die Förderbandanordnung 30 mit zwei Abwurfförderbändern 33 versehen, die über Abstützrollen 34 horizontal verschwenkbar am Maschinenrahmen 2 gelagert sind. Unterhalb des Abwurfendes dieser Abwurfförderbänder 33 ist eine auf dem Gleis 8 verfahrbare Trichtereinheit 35 ersichtlich, die dafür sorgt, daß das abgeworfene Material gezielt zwischen die Schwellen 7 eingebracht wird und sich nicht auf diesen anhäuft. Für die Überstellfahrt wird die Trichtereinheit 35 mittels einer Haltevorrichtung 36 vom Gleis 8 abgehoben und gelagert.

- Wie in Fig. 3 zu sehen, ist der senkrecht zur Maschinenlängsrichtung und parallel zur Gleisebene verlaufende Tragkörper 25 der Gleishebevorrichtung 15 etwas länger als eine Schwelle 7 ausgebildet und an seinen beiden Enden jeweils mit einem am Maschinenrahmen 2 bzw. Rahmenteil 4 angelenkten Antrieb 37 verbunden. Die solcherart durch Tragkörper 25 und Antriebe 37 gebildete, ausschließlich am Maschinenrahmen 2 abgestützte Baueinheit 38 umfaßt im Arbeitseinsatz das Gleis 8, welches anhand der Antriebe 37 anhebbar ist. Die im Bereich unterhalb der Schienen 6 mit dem Tragkörper 25 verbundenen, in Maschinenquerrichtung voneinander distanzierten zwei Rollelemente 26 sind als in Maschinenlängsrichtung abrollbare Raupenketten 39 ausgebildet. Diese weisen jeweils zwei um eine in Maschinenquerrichtung ausgerichtete Achse 40 rotierbare Umlenkrollen 41 auf, die in Maschinenlängsrichtung in einem etwa zwei Schwellenteilungen entsprechenden Abstand voneinander distanziert sind (Fig. 2). Der Durchmesser der Umlenkrollen 41 ist etwa einer halben Schwellenteilung entsprechend ausgebildet.

- Der Tragkörper 25 ist weiters im Bereich beider bezüglich der Maschinenquerrichtung einander gegenüberliegenden Enden mit Stützen 42 verbunden, die in einer in Maschinenlängsrichtung von den Antrieben 37 distanzierten gemeinsamen Anlenkstelle 43 um ein allseitig wirksames Gelenk 44 verschwenkbar mit dem Maschinenrahmen 2 verbunden sind. Zwischen einer der Stützen 42 und dem Maschinenrahmen 2 ist ein senkrecht zur Maschinenlängsrichtung verlaufender Schwenkantrieb 45 angeordnet, mittels dessen die Baueinheit 38 um eine vertikale Achse des Gelenkes 44 verschwenkbar ist. Sowohl die Antriebe 37 als auch die Stützen 42 sind mit dem Tragkörper 25 auf lösbare Art verbunden, wobei die Anlenkung der Antriebe 37 und Stützen 42 jeweils mittig zwischen den beiden in Maschinenlängsrichtung voneinander distanzierten Umlenkrollen 41 einer Raupenkette 39 am Tragkörper 25 vorgesehen ist.

- Die in Fig. 4 dargestellte Variante einer Gleishebevorrichtung 46 weist einen Tragkörper 47 auf, der als in Einsatzstellung das Gleis 8 ringförmig umfassender Rahmen 48 ausgebildet ist. Ein horizontal in Maschinenquerrichtung verlaufender, unterer Balken 49 dieses Rahmens ist mit Rollelementen 50 ausgestattet, während Antriebe 51 zur Höhenverstellung der Gleishebevorrichtung 46 an einem oberen Balken 52 des Rahmens 48 lösbar befestigt und am (nicht dargestellten) Maschinenrahmen angelenkt sind. Ein vertikaler Seitenteil 53 des Rahmens ist mit dem unteren Balken 49 ebenfalls lösbar verbunden und seitlich ausschwenkbar am oberen Balken 52 gelagert, um die Gleishebevorrichtung 46 in bzw. außer Einsatzstellung bringen zu können. Der Seitenteil 53 sowie der in Maschinenquerrichtung gegenüberliegende Seitenteil 54 des Rahmens 48 sind jeweils mit Führungsrollen 55 verbunden, die um eine vertikale Achse 56 drehbar ausgebildet sind und sich während des Arbeitseinsatzes im unmittelbaren Vorkopfbereich der Schwellen 7 befinden bzw. auf den Schwellenenden 57 abrollbar sind.

- Fig. 5 zeigt ein Rollelement 58, welches mit einer Anzahl von in Maschinenlängsrichtung hintereinander angeordneten Rollen 59 ausgestattet ist. Diese sind jeweils um eine in Maschinenquerrichtung verlaufende Achse 60 rotierbar auf einem gemeinsamen Lagerbock 61 befestigt, der seinerseits an einen Tragkörper 62 um eine in Maschinenquerrichtung ausgerichtete Achse 63 verdrehbar gelagert sowie mit diesem lösbar verbunden ist. Der Abstand zweier benachbarter Rollen 59 zueinander ist jeweils kleiner als die Breite einer Schwelle 7 ausgebildet. Die Rollen 59 rollen im Arbeitseinsatz auf den Unterseiten der Schwellen 7 ab, wobei am Tragkörper 62 zusätzlich - wie bereits bei Fig. 4 beschrieben - Führungsrollen 64 vorgesehen sind.

- Die Maschine 1 ist auf unterschiedliche Weise im Rahmen der Bearbeitung einer Gleisbettung bzw. eines Planums einsetzbar. Bei der in Fig. 1 und 2 dargestellten Einsatzvariante wird z. B. eine Planumsschutzschicht aus Kies bzw. Sand auf das - vorher anhand einer Reinigungsmaschine bereits vollständig vom Schotter geräumte - Erdplanum 65 eingebaut. Dabei kommt die Pfluganordnung 13 nicht zur Anwendung. Das mittlere Schienenfahrwerk 5 ist in die bezüglich der Fahrtrichtung vorderste Position verschoben, während das hintere Fahrwerk 5 in entgegengesetzter Richtung nach hinten verstellt ist, um eine möglichst große Spannweite für das zu hebende Gleis 8 zu schaffen. Dieses wird nun mittels der Rollenhebezangen 17 der Gleishebevorrichtungen 14 und 16 vom Erdplanum 65 abgehoben, wonach die mittige Gleishebevorrichtung 15 in Einsatzstellung gebracht wird. Zu diesem Zweck wird der die Rollelemente 26 lagernde Tragkörper 25 unter den Schwellen 7 quer zum Gleis 8 eingeführt und danach - bei vorläufig drucklos gesteuertem Schwenkantrieb 45 - an beiden Längsenden bzw. Gleislängsseiten mit den Antrieben 37 und den Stützen 42 verbunden. (Eine alternative Möglichkeit wäre, die Gleishebevorrichtung 15 an einer Schienentrennstelle unter den Gleisrost einzubringen, wobei die Baueinheit 38 nicht in ihre Einzelteile zerlegt werden muß). Das Gleis wird nun über die Raupenketten 39 der Gleishebevorrichtung 15 von unten unterstützt und gesichert, während die Maschine 1 kontinuierlich in Richtung des Pfeils 9 vorfährt. Anhand der Antriebe 19 und 37 wird das Ausmaß der Gleishebung gesteuert bzw. den Gegebenheiten angepaßt. Mit dem Planierbalken 22 wird das Erdplanum 65 geglättet, auf das anschließend über die Förderbandanordnung 30 Kies 66 abgeworfen und mittels des Verteilbalkens 67 abgezogen sowie anhand der nachlaufenden Rüttelplatten 23 verdichtet wird. Über die hintere Gleishebevorrichtung 16 wird das Gleis 8 hernach auf die verdichtete Planumsschutzschicht abgelegt.

- In einer anderen (nicht gezeigten) Einsatzvariante wird auf dem abgesenkten, auf dem Erdplanum 65 oder auf der bereits eingebauten Planumsschutzschichte aufliegenden Gleis 8 ein Arbeitszug über die Einbaustelle verfahren, Bettungsschotter aus Talbotwagen abgezogen und damit der Gleisrost vollständig verfüllt. Die nachfolgende Maschine 1 hebt nun wieder das Gleis 8 an und planiert bzw. verdichtet das abgeworfene und anhand der Pfluganordnung 13 über den Gleisquerschnitt verteilte Bettungsmaterial analog zur bereits beschriebenen Arbeitsvariante. Es besteht auch die Möglichkeit, zusätzlich zu dem auf dem Gleisrost vorgelagerten Schüttgut über die Förderbandanordnung 30 auch vom hinteren Maschinenende her Material der Arbeitsstelle zuzuführen.

Claims (11)

- Maschine zur Bearbeitung einer Schotterbettung bzw. eines Planums für ein aus Schienen und Schwellen gebildetes Gleis, mit einem durch Schienenfahrwerke (5) am Gleis (8) kontinuierlich verfahrbaren Maschinenrahmen (2) und einer zwischen zwei Schienenfahrwerken (5) angeordneten Gleishebevorrichtung (15;46), die zur Anhebung des Gleises (8) durch Antriebe (37;51) höhenverstellbar mit dem Maschinenrahmen (2) verbunden ist, dadurch gekennzeichnet, daß die Gleishebevorrichtung (15;46) einen senkrecht zur Maschinenlängsrichtung verlaufenden, länger als eine Schwellenlänge ausgebildeten Tragkörper (25;47) aufweist, der im Arbeitseinsatz mit den Antrieben (37;51) eine das Gleis (8) in Maschinenquerrichtung umfassende, ausschließlich am Maschinenrahmen (2) abgestützte Baueinheit (38) bildet und mit einem - um eine in Maschinenquerrichtung ausgerichtete Achse (40;60) rotierbaren - Rollelement (26;50;58) zur Auflage der Schwellen (7) des Gleises (8) verbunden ist.

- Maschine nach Anspruch 1, dadurch gekennzeichnet, daß der Tragkörper (25) im Bereich beider bezüglich der Maschinenquerrichtung einander gegenüberliegenden Enden mit Stützen (42) verbunden ist, die in einer in Maschinenlängsrichtung von den Antrieben (37) distanzierten, gemeinsamen Anlenkstelle (43) um ein allseitig wirksames Gelenk (44) verschwenkbar mit dem Maschinenrahmen (2) verbunden sind.

- Maschine nach Anspruch 2, dadurch gekennzeichnet, daß den Stützen (42) ein am Maschinenrahmen (2) angelenkter Schwenkantrieb (45) zugeordnet ist.

- Maschine nach einem der Ansprüche 1,2 oder 3, dadurch gekennzeichnet, daß die Antriebe (37;51) und die Stützen (42) lösbar mit dem Tragkörper (25;47) verbunden sind.

- Maschine nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß das Rollelement (26) als in Maschinenlängsrichtung abrollbare Raupenkette (39) ausgebildet ist.

- Maschine nach Anspruch 5, dadurch gekennzeichnet, daß zwei in Maschinenquerrichtung voneinander distanzierte Raupenketten (39) mit jeweils zwei in Maschinenlängsrichtung in einem etwa einer doppelten Schwellenteilung entsprechenden Abstand voneinander distanzierten Umlenkrollen (41) vorgesehen sind.

- Maschine nach Anspruch 6, dadurch gekennzeichnet, daß der Durchmesser der Umlenkrollen (41) etwa einer halben Schwellenteilung entsprechend ausgebildet ist.

- Maschine nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß die Antriebe (37) und Stützen (42) jeweils an einer mittig zwischen den in Maschinenlängsrichtung voneinander distanzierten Umlenkrollen (41) gelegenen Stelle am Tragkörper (25) angelenkt sind.

- Maschine nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß das Rollelement (58) mit einer Vielzahl von in Maschinenlängsrichtung hintereinander angeordneten Rollen (59) mit in Maschinenquerrichtung verlaufenden horizontalen Achsen (60) ausgestattet ist, deren Abstand zueinander kleiner als eine Schwellenbreite ausgebildet ist.

- Maschine nach einem der Ansprüche 1 bis 9, dadurch gekennzeichnet, daß die Gleishebevorrichtung (15) mit dem Tragkörper (25) zwischen zwei weiteren, in Maschinenlängsrichtung voneinander distanzierten Gleishebevorrichtungen (14,16) angeordnet ist, die jeweils mit am Schienenkopf abrollbaren Rollenhebezangen (17) ausgestattet sind.

- Maschine nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, daß der Tragkörper (47;62) mit in Maschinenquerrichtung voneinander distanzierten, während des Arbeitseinsatzes im unmittelbaren Vorkopfbereich der Schwellen (7) angeordneten und um eine vertikale Achse (56) drehbaren Führungsrollen (55;64) verbunden ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT720/93 | 1993-04-08 | ||

| AT72093 | 1993-04-08 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0619400A2 true EP0619400A2 (de) | 1994-10-12 |

| EP0619400A3 EP0619400A3 (de) | 1995-03-29 |

| EP0619400B1 EP0619400B1 (de) | 1998-05-13 |

Family

ID=3498036

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP94890052A Expired - Lifetime EP0619400B1 (de) | 1993-04-08 | 1994-03-04 | Maschine zur Bearbeitung einer Schotterbettung bzw. eines Planums |

Country Status (12)

| Country | Link |

|---|---|

| US (1) | US5435252A (de) |

| EP (1) | EP0619400B1 (de) |

| CN (1) | CN1066226C (de) |

| AT (1) | ATE166120T1 (de) |

| AU (1) | AU666807B2 (de) |

| CA (1) | CA2120822C (de) |

| CZ (1) | CZ279539B6 (de) |

| DE (1) | DE59405934D1 (de) |

| ES (1) | ES2118360T3 (de) |

| FI (1) | FI108658B (de) |

| PL (1) | PL173312B1 (de) |

| RU (1) | RU2093632C1 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2022896A1 (de) * | 2007-08-08 | 2009-02-11 | Deutsche Gleis-und Tiefbau GmbH | Gleisverfahrbarer Schüttgutverladewagen |

| WO2013023746A1 (de) * | 2011-08-18 | 2013-02-21 | Franz Plasser Bahnbaumaschinen-Industriegesellschaft Mbh | Maschine zur erneuerung eines gleises |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB0406945D0 (en) † | 2004-03-27 | 2004-04-28 | W & D Mcculloch | Rail track handling apparatus and method |

| AT513824B1 (de) * | 2013-02-25 | 2014-08-15 | Plasser Bahnbaumasch Franz | Maschine zur Reinigung von Schotter eines Gleises |

| RU2572485C1 (ru) * | 2014-07-28 | 2016-01-10 | Игорь Анатольевич Пухов | Способ строительства и ремонта бесстыкового пути, рельсошпальная решётка и путеукладочный поезд для его осуществления |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA523843A (en) * | 1956-04-17 | I. S. Fogelberg Tord | Apparatus for lifting railway tracks | |

| US1338681A (en) * | 1920-02-10 | 1920-05-04 | Dobson Daniel Jefferson | Machine for ballasting railway-tracks |

| US1899874A (en) * | 1930-07-28 | 1933-02-28 | Lemaire Maurice Henri | System for continuously cleaning the ballast of railway tracks |

| DE571197C (de) * | 1932-03-25 | 1933-02-24 | Rheinische Metallw & Maschf | Vorrichtung zum OEffnen und Schliessen der Auswurfoeffnung fuer die Geschosshuelsen von gegen die Aussenluft gasdicht abgeschlossenen Geschuetzraeumen |

| GB695900A (en) * | 1950-03-10 | 1953-08-19 | Maurice Henri Lemaire | Improvements in or relating to methods of, and plants for, railroad ballast maintenance |

| CH291134A (fr) * | 1950-03-10 | 1953-06-15 | Lemaire Maurice Henri | Procédé et machine pour la rénovation et l'amélioration du ballast des voies ferrées. |

| US2725016A (en) * | 1950-07-07 | 1955-11-29 | Fogelberg Tord Ivar Svante | Apparatus for lifting railway tracks |

| US2737901A (en) * | 1950-11-17 | 1956-03-13 | Drouard Jacques | Machine for clearing away the ballast from under the railway track sleepers |

| FR1122989A (fr) * | 1955-04-25 | 1956-09-14 | Dégarnisseuse pour voies de chemin de fer | |

| US3055309A (en) * | 1957-10-28 | 1962-09-25 | Lloyd E Moss | Combination track lifting and ballast removing machine |

| US3179002A (en) * | 1961-12-15 | 1965-04-20 | Bausch & Lomb | Projector system |

| AT345881B (de) * | 1975-08-18 | 1978-10-10 | Plasser Bahnbaumasch Franz | Fahrbare maschine zum kontinuierlichen nivellieren und verdichten der schotterbettung eines gleises |

| AT379176B (de) * | 1981-12-22 | 1985-11-25 | Plasser Bahnbaumasch Franz | Fahrbare anlage und verfahren zur kontinuierlich fortschreitenden sanierung des gleisunterbaues |

| AT398097B (de) * | 1991-11-13 | 1994-09-26 | Plasser Bahnbaumasch Franz | Anlage zur herstellung einer planumschutzschichte |

-

1994

- 1994-02-15 CZ CZ32094A patent/CZ279539B6/cs not_active IP Right Cessation

- 1994-03-04 ES ES94890052T patent/ES2118360T3/es not_active Expired - Lifetime

- 1994-03-04 EP EP94890052A patent/EP0619400B1/de not_active Expired - Lifetime

- 1994-03-04 AT AT94890052T patent/ATE166120T1/de active

- 1994-03-04 DE DE59405934T patent/DE59405934D1/de not_active Expired - Lifetime

- 1994-03-24 RU RU9494010053A patent/RU2093632C1/ru not_active IP Right Cessation

- 1994-03-29 PL PL94302831A patent/PL173312B1/pl not_active IP Right Cessation

- 1994-04-06 US US08/223,594 patent/US5435252A/en not_active Expired - Lifetime

- 1994-04-07 AU AU59299/94A patent/AU666807B2/en not_active Ceased

- 1994-04-07 CA CA002120822A patent/CA2120822C/en not_active Expired - Fee Related

- 1994-04-07 FI FI941603A patent/FI108658B/fi not_active IP Right Cessation

- 1994-04-08 CN CN94103931A patent/CN1066226C/zh not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2022896A1 (de) * | 2007-08-08 | 2009-02-11 | Deutsche Gleis-und Tiefbau GmbH | Gleisverfahrbarer Schüttgutverladewagen |

| WO2013023746A1 (de) * | 2011-08-18 | 2013-02-21 | Franz Plasser Bahnbaumaschinen-Industriegesellschaft Mbh | Maschine zur erneuerung eines gleises |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1101692A (zh) | 1995-04-19 |

| CA2120822A1 (en) | 1994-10-09 |

| FI941603A0 (fi) | 1994-04-07 |

| AU5929994A (en) | 1994-10-13 |

| RU94010053A (ru) | 1996-06-10 |

| FI941603L (fi) | 1994-10-09 |

| EP0619400A3 (de) | 1995-03-29 |

| FI108658B (fi) | 2002-02-28 |

| CZ32094A3 (en) | 1995-05-17 |

| DE59405934D1 (de) | 1998-06-18 |

| EP0619400B1 (de) | 1998-05-13 |

| US5435252A (en) | 1995-07-25 |

| PL173312B1 (pl) | 1998-02-27 |

| CA2120822C (en) | 2004-11-09 |

| CN1066226C (zh) | 2001-05-23 |

| ES2118360T3 (es) | 1998-09-16 |

| CZ279539B6 (cs) | 1995-05-17 |

| ATE166120T1 (de) | 1998-05-15 |

| AU666807B2 (en) | 1996-02-22 |

| RU2093632C1 (ru) | 1997-10-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2550391C2 (de) | Verfahren zum Entnehmen von Bettungsmaterial aus Schotterbettungen | |

| DE3333262C2 (de) | ||

| EP0255564B1 (de) | Maschine zum Auswechseln bzw. Erneuern der Schienen und Schwellen eines verlegten Gleises | |

| EP1162312B1 (de) | Maschine zur Erneuerung eines Gleises | |

| DE2818514C2 (de) | ||

| AT402952B (de) | Gleisbaumaschine zum kontrollierten absenken einesgleises | |

| DD284067A5 (de) | Fahrbare gleisstopf-, hebe- und richtmaschine zum heben und bzw. oder seitwaertsverschieben eines gleises im weichen- und kreuzungsbereich | |

| EP1253247B1 (de) | Reinigungsmaschine zur Reinigung der Schotterbettung eines Gleises | |

| EP0670932B1 (de) | Gleisbaumaschine zur erneuerung von gleisen | |

| EP0408839A1 (de) | Gleisverfahrbare Maschinenanlage zum Aufnehmen, Reinigen und Wiedereinbringen des Bettungsschotters von Eisenbahngleisen | |

| EP0771909B1 (de) | Maschine zum Abbau eines alten und Verlegen eines neuen Gleises | |

| DE3106754A1 (de) | Gleisbaumaschine mit werkzeugtraeger fuer hebe- und richtwerkzeuge | |

| EP0609647B1 (de) | Maschine zum Erneuern bzw. Reinigen einer Schotterbettung | |

| DD284068A5 (de) | Gleisumbauzug | |

| DE1658339C3 (de) | Gleisstopf- und Richtmaschine | |

| DE3819717A1 (de) | Kontinuierlich (non-stop) verfahrbare gleisbaumaschine | |

| EP0342306B1 (de) | Maschine zum Seiten-Verschieben eines aus Schienen und Querschwellen bestehenden Gleises | |

| EP0416135B1 (de) | Gleisverfahrbare Maschine zum Verteilen und Profilieren des Bettungsschotters eines Gleises | |

| EP1253248B1 (de) | Reinigungsmaschine und Verfahren zur Reinigung von Schotter | |

| DE3106063A1 (de) | Gleisbaumaschine mit einer schotterbett-raeum- und planiervorrichtung | |

| EP0056497A1 (de) | Rahmenwagen in einem Gleisbauzug zur Untergrundsanierung von Eisenbahngleisen | |

| AT411276B (de) | Maschine zur bearbeitung eines gleises | |

| EP0619400B1 (de) | Maschine zur Bearbeitung einer Schotterbettung bzw. eines Planums | |

| EP1285996B1 (de) | Maschine zur Bearbeitung einer Gleisbettung | |

| EP0397956A1 (de) | Kontinuierlich verfahrbare Gleisstopfmaschine mit Pfluganordnung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT CH DE ES FR GB IT LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19941024 |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT CH DE ES FR GB IT LI NL SE |

|

| 17Q | First examination report despatched |

Effective date: 19970110 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT CH DE ES FR GB IT LI NL SE |

|

| REF | Corresponds to: |

Ref document number: 166120 Country of ref document: AT Date of ref document: 19980515 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| ITF | It: translation for a ep patent filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19980513 |

|

| REF | Corresponds to: |

Ref document number: 59405934 Country of ref document: DE Date of ref document: 19980618 |

|

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2118360 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20110329 Year of fee payment: 18 Ref country code: SE Payment date: 20110325 Year of fee payment: 18 Ref country code: AT Payment date: 20110211 Year of fee payment: 18 Ref country code: CH Payment date: 20110325 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20110323 Year of fee payment: 18 Ref country code: FR Payment date: 20110407 Year of fee payment: 18 Ref country code: GB Payment date: 20110301 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20110513 Year of fee payment: 18 Ref country code: IT Payment date: 20110329 Year of fee payment: 18 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: V1 Effective date: 20121001 |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: EUG |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120305 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20120304 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 166120 Country of ref document: AT Kind code of ref document: T Effective date: 20120304 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20121130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120304 Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120402 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120331 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120304 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120331 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 59405934 Country of ref document: DE Effective date: 20121002 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120304 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20121001 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20130710 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20120305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20121002 |