EP0568807B1 - Vorrichtung zum Fördern einer Warenbahn - Google Patents

Vorrichtung zum Fördern einer Warenbahn Download PDFInfo

- Publication number

- EP0568807B1 EP0568807B1 EP93105097A EP93105097A EP0568807B1 EP 0568807 B1 EP0568807 B1 EP 0568807B1 EP 93105097 A EP93105097 A EP 93105097A EP 93105097 A EP93105097 A EP 93105097A EP 0568807 B1 EP0568807 B1 EP 0568807B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- sprocket

- chain

- arm

- support

- support bar

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06B—TREATING TEXTILE MATERIALS USING LIQUIDS, GASES OR VAPOURS

- D06B17/00—Storing of textile materials in association with the treatment of the materials by liquids, gases or vapours

- D06B17/06—Storing of textile materials in association with the treatment of the materials by liquids, gases or vapours in festooned form

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06B—TREATING TEXTILE MATERIALS USING LIQUIDS, GASES OR VAPOURS

- D06B23/00—Component parts, details, or accessories of apparatus or machines, specially adapted for the treating of textile materials, not restricted to a particular kind of apparatus, provided for in groups D06B1/00 - D06B21/00

- D06B23/04—Carriers or supports for textile materials to be treated

Definitions

- the invention relates to a device for conveying a web of material in the form of long, narrow hanging loops through a treatment chamber, according to the corresponding preamble of patent claims 1 and 2.

- bar chain conveyors have also been developed in which the support bars are attached to the chains at large intervals.

- the support rods lie close together on a support element and move at low speed in the direction of the goods outlet.

- the chains hang from the support bars when folded.

- the rest of the orbit i.e. the return path, run through the chains at high speed in the stretched state. Examples of such devices can be found in DE-PS 22 42 890, in DE-OS 20 56 945 and in DE-OS 29 51 299.

- the chain which is guided over a third sprocket arranged in the vicinity of the ceiling, places the support rod on a support element which is designed as an endless conveyor belt.

- the conveyor belt rotates at a greatly reduced speed, so that the supporting bars lie close together on it and the chain sags in free loops.

- the invention has for its object to avoid the disadvantages mentioned and to improve a device according to the preamble of claims 1 and 2 so that a uniform loop length is ensured.

- the arm enables the support rod to move around the second sprocket at a distance on an arc in the loop formation area.

- each support rod is gripped exactly at the prescribed point by a pivot lever.

- the number of teeth of the second sprocket it is necessary to match the number of teeth of the second sprocket, the number of chain links between two supporting bars and the arrangement of the pivot levers.

- various combinations are possible, which the person skilled in the art can easily calculate.

- a structurally simple combination with favorable dimensions is specified in claim 3.

- the length of the arm according to claim 4 results in a sufficient jump in speed with a small footprint.

- the time at which the speed jump occurs depends on the relative position of the first and second sprockets. In the arrangement according to claim 5, there is a favorable time.

- the pivot lever not only guides the support rod around the second sprocket, but at the same time raises the arm to which the support rod is attached, so that the support rod leads the associated hinge pin.

- the feature of claim 6 ensures the exact further transport of the support rod.

- the cam disc mentioned in claim 7 facilitates the rotation of the support rod around the third sprocket and its further transport to the support member and causes the defined feed of the support rods already there.

- the feature of claim 9 enables the step-by-step feed of the loops carrying support rods with simple means.

- each feed step is coupled with one revolution of all the support rods located on the rail. This avoids markings on the goods.

- the rolling resistance becomes so great that the roll slips on the rail. The stick can no longer turn and the goods can develop again.

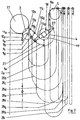

- Figure 1 illustrates the orbit of a chain for a first embodiment.

- FIG. 2 shows an enlarged section from FIG. 1.

- FIG. 3 illustrates a detail from FIG. 1.

- FIG. 4 illustrates another detail from FIG. 1.

- FIG. 5 shows another detail in section.

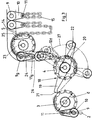

- Figure 6 illustrates the orbit of a chain for a second embodiment.

- an endless chain 2 consisting of interlinked ring links runs in a closed orbit in a vertical plane. It is guided over several sprockets 3 - 8 of the same size. Between the two chains 2, support rods 9 extend, the ends of which are connected at regular intervals a to the two chains 2.

- the distance a is e.g. 1 - 1.5 m. It is 1.5: 1 in relation to the circumference of the chain wheels 3 - 8.

- this means that the number of chain links between two support rods is 3: 1 to the number of teeth on a chain wheel 3 - 8.

- this relation is important at least for the sprockets 4, 5.

- the support rods 9 are connected to the chain 2 by arms 10.

- Each arm 10 is freely rotatable on a hinge pin 11 which is attached to a link of the chain 2.

- an axle pin 12 of the support rod 9 is rotatably mounted in the other end of the arm 10.

- a roller 13 is seated in a rotationally fixed manner.

- the arm 10 has a pear-like shape: it widens in the direction of the support rod 12 and has a circular arc on the side facing away from the hinge pin 11 13 coaxial contour, the radius of which is slightly larger than the radius of the roller 13.

- the length of the arm 10, measured between the axis of the pivot pin 11 and the axis of the support rod 9, is equal to half the effective diameter d of the chain wheels 3-8.

- the support rods 9 are arranged closely next to one another so that the widened ends of the arms 10 abut one another. Accordingly, the center distance of adjacent supporting rods is e.g. about 10 - 15 cm.

- the rollers 13 are supported on support members which are designed as rails 14.

- the arms 10 hang freely down.

- the chain 2 forms a hanging loop 15 between the hinge pins 11 of each two adjacent arms 10.

- the chain 2 is between the individual sprockets in the stretched state.

- the chain wheels 5, 6 which are directly adjacent to the two ends of the rail 14 can be driven synchronously at a constant speed.

- the direction of rotation is symbolized in the drawing by an arrow 16.

- the sprocket 3, hereinafter referred to as "first sprocket” for better distinction, is arranged under a feed roller 17 so that its axis lies almost in the vertical tangential plane of the feed roller 17 on the outlet side.

- the "second sprocket" 4 is arranged at the same height next to the first sprocket 3.

- the center distance of the chain wheels 3, 4 is approximately 1.5 times the effective diameter.

- the chain 2 is S-shaped over the two sprockets 3, 4, looping around the first sprocket 3 from above and the second sprocket 4 from below. Between the two chain wheels 3, 4 there is an obliquely downward section.

- Fixed to the second sprocket 4 is a two-armed pivot lever 18.

- the length of a lever arm 19, 20 is equal to the sum of the effective radius of the second sprocket 4 and the length of the arm 10, i.e. in the present embodiment, the effective diameter of the sprockets.

- each lever arm 19, 20 On the leading side in the direction of rotation, each lever arm 19, 20 has a hook-like projection 21, 22 at the end.

- the "third sprocket" 5 is arranged on the side facing away from the first sprocket 3 obliquely above the second sprocket 4 so that the chain 2 alternately loops around the two sprockets 4, 5 and passes between them a vertically directed straight line section.

- a cam disk 23 Connected to it in a rotationally fixed manner is a cam disk 23 which has two recesses 24, 25 which are offset by 180 ° and match the outline of the arm 10 and is arranged in the same plane as the arm 10.

- a material web 28 is fed from below to the feed roller 17 through a slot 29 in the bottom of the treatment chamber.

- a support bar of the chain run 2a moved vertically upwards has just reached the position 9a at a certain moment.

- the associated arm hangs down in position 10a on its hinge pin, which is located on the first sprocket 3 in the 9 o'clock position 11a.

- the material web has not yet touched the support rod.

- a new loop can be formed undisturbed.

- the hinge pin has passed the outlet-side vertical tangential plane of the feed roller 17 and is in the 1 o'clock position 11b.

- the support rod has moved to position 9b on an arcuate curve. He is now in contact with the nascent loop 28b, which is in the process of being formed and rests on the one hand on the feed roller 17 and on the other hand on the leading support rod 9m. This slips on the support rod and deflects it - depending on the weight of the goods - a little to the side, so that the associated arm assumes an oblique position 10b. In an intermediate position 9c, 10c, 11c, the lateral deflection due to the lengthening hanging loop 28c is already greater.

- the hinge pin now moves on an inclined downward path. The support rod moves approximately parallel to it. However, since it is deflected more and more by the hanging loop that slides on it, its movement is somewhat slowed down compared to the movement of the associated hinge pin.

- the hinge pin now reaches the 8 o'clock position lld on the second sprocket 4.

- the arm assumes an approximately radial position 10d. At about this moment, it is gripped by the arm 19 of the swivel lever 18 and guided around the second sprocket 4 at a distance on the flight circle 27. It is suddenly accelerated to twice the chain speed. Due to the acceleration, the contact force between the web and the support bar is currently increased. At the same time, the wrap angle between the support bar and the web increases. In the 6 o'clock position 9e it is approximately 90 °.

- the support rod is prevented from rotating about its axis by the frictional contact with the arm 19 of the pivot lever 18. The goods can therefore neither slip nor roll off.

- the loop has ended.

- the delivered goods begin to form a new loop.

- the arm While the support rod is guided counterclockwise onto the flight circle 27 by the pivot lever 18, the arm maintains its approximately radial position so that it is almost upright in the 1 o'clock position 10f (FIG. 3). In this position, the roller 13 runs into the guide rail 26, which now takes the lead. The support rod is thereby released from the pivot lever 18. In position 9g the support rod is located exactly vertically above the associated hinge pin llg. A moment later, the cam plate 23 engages the arm and moves it to the horizontal position 10h (FIG. 4). Its widened end, in which the support rod 9h is mounted, has already reached the rail 14 and abuts the support arm 10n of the leading support rod 9n. In position 10h, the arm acts as a push rod which moves the support rod 9n and the further support rods already on the rail 14 one step further forward.

- the length of the steps corresponds to the diameter of the arcuate contour at the wider end of the arm 10.

- the rollers 13h, 13n of the support rods 9h, 9n have no contact with one another and can therefore roll freely on the rail 14. This also applies to the roles of the other support rods that are already on the rail 14. Each roll rotates around 120 ° per step. Accordingly, the support points of the fabric loops hanging on the rollers are shifted with each step, so that markings are avoided.

- the second sprocket 4 Because of the coordinated size relationship between the support rod distance and the circumference of the sprocket, the second sprocket 4 has made exactly 1.5 revolutions when the subsequent support rod has reached position 9d.

- the support rod is therefore detected at the right moment by the other arm 20 of the pivot lever 18.

- the recesses 24, 25 of the cam plate 23 alternately engage the arms 10 of successive support rods 9.

- a take-off roller 30 arranged above the end of the rail 14 has pulled out the product loop hanging between it and the subsequent support rod.

- the driven chain wheel 6 pulls off the chain loop 2z hanging between it and the hinge pin located in position 11z. Finally, the position of the chain 2 is pulled onto the chain wheel 6 at which the hinge pin 11z is seated.

- the associated support rod is pulled off the rail 14 and transported, hanging vertically downwards.

- FIG. 6 the same reference numerals have been used for those details which structurally and functionally essentially correspond to details of FIG. 1 as in FIG. 1. In this respect, a description is unnecessary.

- the arm 50 which connects the support rods 59 to the chain 2 is rigidly connected to the associated chain link 51, in such a way that it points inwards at right angles. Its length corresponds exactly to half the effective diameter of the chain wheels 3 - 8.

- the loop is formed as follows: At a certain moment, a chain link has just reached the 9 o'clock position 51 a on the first chain wheel 3. The associated arm is in the horizontal position 50a and the support rod in position 59a. In this position, its axis coincides exactly with the axis of the first sprocket 3. The support rod remains in this position, while the associated chain link on the first chain wheel 3 passes through an arc of approximately 120 °. During this period, the entire space between the feed roller 17 and the leading support rod is available for the formation of a product loop. After the chain link has passed the 1 o'clock position 51b, it moves in a straight line on the downward inclined path via the intermediate position 51c to the position 51d. The support rod passes through the corresponding positions 59c, 59d at the same speed as the chain link.

- the chain link then describes an arc counterclockwise on the second sprocket 4, which extends approximately from the 8 o'clock position to the 3 o'clock position.

- the support rod also runs through an arc, but with a double diameter. During the transition to the bow, it is suddenly accelerated to twice the speed. From this moment on, as explained in detail in connection with the other exemplary embodiment, the goods can no longer slide off the support rod. The following goods start to form a new loop.

Description

- Die Erfindung betrifft ein Vorrichtung zum Fördern einer Warenbahn in Form von langen, schmalen Hängeschleifen durch eine Behandlungskammer, gemäß dem übereinstimmenden Oberbegriff der Patentansprüche 1 und 2.

- Bei Vorrichtungen zur Langzeitbehandlung, insbesondere zum Dämpfen, von durchlaufenden Textilbahnen ist man bestrebt, in einem vorgegebenen Volumen eine möglichst große Warenmenge unterzubringen. Dies läßt sich dadurch erreichen, daß man die Warenbahn in Gestalt langer, schmaler Hängeschleifen durch die Behandlungskammer führt. Die Schleifen hängen bei bekannten Vorrichtungen an Tragstäben, deren Enden mit umlaufenden endlosen Ketten verbunden sind. Im Interesse einer möglichst großen Warenfüllung hat man die Tragstäbe eng beieinander an der Kette angeordnet. Je dichter die Tragstäbe beieinanderliegen, desto schwieriger ist aber die Bildung einer neuen Schleife am Wareneinlauf. Das gilt vor allem dann, wenn eine Seite der Ware berührungsfrei gehalten werden muß. Da die Kette weit mehr als doppelt so lang ist wie die eigentliche Förderstrecke, ist die Anzahl der Tragstäbe entsprechend groß.

- Eine Vorrichtung, bei der die Tragstäbe in kurzen Abständen mit den Ketten verbunden sind, ist in der DE-OS 24 04 679 beschrieben worden. Diese Vorrichtung hat die Besonderheit, daß die Ketten mit nach außen weisenden, starr mit den Kettengliedern verbundenen Armen versehen sind, an denen die Tragstäbe sitzen. Im Bereich einer Umlenkung unter der Einzugwalze spreizen sich die Arme auf, so daß der Zwischenraum für die Bildung einer neuen Warenschleife ein wenig vergrößert wird.

- Um den genannten Problemen abzuhelfen, hat man auch schon Stabkettenförderer entwickelt, bei denen die Tragstäbe in großen Abständen auf den Ketten angebracht sind. Auf dem Teil der Umlaufbahn, auf die die Tragstäbe Warenschleifen tragen, liegen die Tragstäbe dicht beieinander auf einem Tragorgan und bewegen sich mit geringer Geschwindigkeit in Richtung auf den Warenauslauf. Die Ketten hängen in gefaltetem Zustand an den Tragstäben. Den restlichen Teil der Umlaufbahn, d.h. die Rücklaufstrecke, durchlaufen die Ketten mit hoher Geschwindigkeit in gestrecktem Zustand. Beispiele für derartige Vorrichtungen sind in der DE-PS 22 42 890, in der DE-OS 20 56 945 und in der DE-OS 29 51 299 zu finden.

- Durch die letztgenannte Druckschrift, von der die Patentansprüche 1 und 2 mit ihrem Oberbegriff ausgehen, ist eine Vorrichtung bekannt, bei der die Lagerstellen der Tragstäbe unmittelbar in einzelne Kettenglieder eingearbeitet sind. In dem für die Bildung einer neuen Warenschleife vorgesehenen Zwischenraum verläuft die Bewegungsbahn des Tragstabs ebenso wie die Kettenbahn etwa unter einem Winkel von 45° ansteigend. Auf dieser geradlinigen Strecke und auf dem Teilkreis um das zweite, schräg oberhalb der Einzugwalze angeordnete Kettenrad bewegt sich der Tragstab mit konstanter Geschwindigkeit, und zwar mit der Geschwindigkeit, mit der die in gestrecktem Zustand befindliche Kette umläuft.

- Die über ein drittes, in der Nähe der Decke angeordnetes Kettenrad geführte Kette legt den Tragstab auf einem Tragorgan ab, das als endloses Förderband ausgebildet ist. Das Förderband läuft mit stark verminderter Geschwindigkeit um, so daß die Tragstäbe auf ihm dicht nebeneinanderliegen und die Kette in freien Schleifen durchhängt.

- Bei dieser Vorrichtung steht für die Bildung einer neuen Warenschleife während einer genügend langen Zeit ein ausreichender Zwischenraum zur Verfügung. Die neu entstehende Warenschleife wird einlaufseitig zunächst von der Einzugwalze gehalten. Erst wenn sie schon eine gewisse Länge erreicht hat, kommt sie mit dem nachfolgenden Tragstab in Berührung. Da zunächst der Umschlingungswinkel am Tragstab noch klein ist, rutscht sie an ihm ab. Infolge der schräg aufwärts gerichteten Bewegung des Tragstabs wird der Umschlingungswinkel allmählich größer, so daß die Reibungskraft schließlich das Gewicht der Schleife kompensiert und die Gleitreibung in Haftreibung übergeht. Zu diesem Zeitpunkt ist die Bildung der Schleife beendet. Die kontinuierlich nachgelieferte Ware beginnt nun eine neue Schleife zu bilden. Da sich der Umschlingungswinkel gleichmäßig - stetig vergrößert, ist der Zeitpunkt nicht exakt definiert. Geringe Störeinflüsse können zu einer ungleichmäßigen Schleifenlänge führen.

- Der Erfindung liegt die Aufgabe zugrunde, die erwähnten Nachteile zu vermeiden und eine Vorrichtung gemäß dem Oberbegriff der Patentansprüche 1 und 2 so zu verbessern, daß eine gleichmäßige Schleifenlänge gewährleistet ist.

- Diese Aufgabe wird erfindungsgemäß alternativ entweder durch die kennzeichnenden Merkmale des Patentanspruchs 1 oder durch das kennzeichnende Merkmal des Patentanspruchs 2 gelöst. Durch den Arm wird es bei beiden Ausführungen dem Tragstab möglich, sich im Schleifenbildungsbereich mit Abstand auf einem Bogen um das zweite Kettenrad herumzubewegen. In dem Augenblick, in dem der Tragstab in die bogenförmige Bahn um das zweite Kettenrad einläuft, vergrößert sich seine Geschwindigkeit schlagartig, da er wegen des vergrößerten Bahndurchmessers in dem gleichen Zeitintervall eine größere Strecke zurückzulegen hat als das Kettenglied, mit dem er verbunden ist. Dementsprechend wird der Umschlingungswinkel zwischen Warenbahn und Tragstab und mit ihm die Reibungskraft schnell vergrößert, so daß die Gleitreibung momentan in Haftreibung übergeht.

- Bei dem bevorzugten Ausführungsbeispiel nach Anspruch 1 muß dafür gesorgt werden, daß jeder Tragstab exakt an der vorgeschriebenen Stelle von einem Schwenkhebel erfaßt wird. Hierzu ist es erforderlich, die Zähnezahl des zweiten Kettenrades, die Zahl der Kettenglieder zwischen zwei Tragstäben und die Anordnung der Schwenkhebel aufeinander abzustimmen. Im Prinzip sind verschiedene Kombinationen möglich, die der Fachmann leicht berechnen kann. Eine konstruktiv einfache Kombination mit günstigen Abmessungen ist in Anspruch 3 angegeben.

- Die Länge des Arms gemäß Anspruch 4 ergibt einen ausreichenden Geschwindigkeitssprung bei geringem Platzbedarf.

- Der Zeitpunkt, in dem der Geschwindigkeitssprung eintritt, hängt von der relativen Lage des ersten und zweiten Kettenrades ab. Bei der Anordnung gemäß Anspruch 5 ergibt sich ein günstiger Zeitpunkt.

- Durch den Schwenkhebel wird nicht nur der Tragstab um das zweite Kettenrad herumgeführt, sondern dabei gleichzeitig der Arm aufgerichtet, an dem der Tragstab befestigt ist, so daß der Tragstab dem zugehörigen Gelenkbolzen voreilt. Das Merkmal des Anspruchs 6 sichert den exakten Weitertransport des Tragstabs.

- Die in Anspruch 7 erwähnte Kurvenscheibe erleichtert den Umlauf des Tragstabs um das dritte Kettenrad und seinen Weitertransport zu dem Tragorgan und bewirkt den definierten Vorschub der bereits dort befindlichen Tragstäbe.

- Das Merkmal des Anspruchs 8 beruht auf ähnlichen Überlegungen wie Anspruch 3.

- Das Merkmal des Anspruchs 9 ermöglicht mit einfachen Mitteln den schrittweisen Vorschub der Schleifen tragenden Tragstäbe.

- Durch das Merkmal des Anspruchs 10 wird bewirkt, daß jeder Vorschubschritt mit einer Umdrehung aller auf der Schiene befindlichen Tragstäbe gekoppelt ist. Dadurch werden Markierungen auf der Ware vermieden. Wenn jedoch die Ware bei der Drehung einen Wickel zu bilden beginnt, wird der Rollwiderstand so groß, daß die Rolle auf der Schiene durchrutscht. Der Stab kann sich nicht weiter drehen, und die Ware kann sich wieder entwickeln.

- Die Merkmalkombination des Anspruchs 11 bewirkt bei dem Ausführungsbeispiel gemäß Anspruch 2, daß der Tragstab in der Schleifenbildungsphase - obwohl sich die Ketten gleichmäßig weiterbewegen - für eine gewisse Zeitspanne in einer Wartestellung verharrt.

- Die Zeichnung dient zur Erläuterung der Erfindung anhand teilweise vereinfacht dargestellter Ausführungsbeispiele.

- Figur 1 veranschaulicht für ein erstes Ausführungsbeispiel die Umlaufbahn einer Kette.

- Figur 2 zeigt einen vergrößerten Ausschnitt aus Figur 1.

- Figur 3 verdeutlicht eine Einzelheit aus Figur 1.

- Figur 4 verdeutlicht eine andere Einzelheit aus Figur 1.

- Figur 5 zeigt eine weitere Einzelheit im Schnitt.

- Figur 6 veranschaulicht für ein zweites Ausführungsbeispiel die Umlaufbahn einer Kette.

- In der Nähe der beiden Seitenwände 1 einer Behandlungskammer läuft je eine endlose, aus ineinander gehängten Ringgliedern bestehende Kette 2 auf einer geschlossenen Umlaufbahn in einer senkrechten Ebene. Sie ist über mehrere gleich große Kettenräder 3 - 8 geführt. Zwischen den beiden Ketten 2 erstrecken sich Tragstäbe 9, deren Enden in gleichmäßigen Abständen a mit den beiden Ketten 2 verbunden sind. Der Abstand a beträgt z.B. 1 - 1,5 m. Er steht zum Umfang der Kettenräder 3 - 8 im Verhältnis 1,5:1. Für eine Gliederkette bedeutet das, daß die Zahl der zwischen zwei Tragstäben befindlichen Kettenglieder zur Zähnezahl eines Kettenrades 3 - 8 im Verhältnis 3:1 steht. Wie weiter unten klar werden wird, ist diese Relation zumindest für die Kettenräder 4, 5 von Bedeutung.

- Die Tragstäbe 9 sind durch Arme 10 mit der Kette 2 verbunden. Jeder Arm 10 sitzt frei drehbar auf einem Gelenkbolzen 11, welcher an einem Glied der Kette 2 befestigt ist.

- In dem anderen Ende des Arms 10 ist ein Achszapfen 12 des Tragstabs 9 drehbar gelagert. Auf dem durch den Arm 10 hindurchragenden freien Ende des Achszapfens 12 sitzt drehfest eine Rolle 13. Der Arm 10 hat eine birnenähnliche Form: Er verbreitert sich in Richtung auf den Tragstab 12 und hat auf der dem Gelenkbolzen 11 abgewandten Seite eine kreisbogenförmige, zu der Rolle 13 koaxiale Kontur, deren Radius ein wenig größer ist als der Radius der Rolle 13. Die Länge des Arms 10, gemessen zwischen der Achse des Gelenkbolzens 11 und der Achse des Tragstabs 9, ist gleich dem halben effektiven Durchmesser d der Kettenräder 3 - 8.

- Auf einer der Kammerdecke benachbarten, waagerechten Teilstrecke der Umlaufbahn sind die Tragstäbe 9 eng nebeneinander angeordnet, so daß die verbreiterten Enden der Arme 10 aneinander stoßen. Dementsprechend beträgt hier der Achsabstand benachbarter Tragstäbe z.B. etwa 10 - 15 cm. Die Rollen 13 stützen sich auf Tragorganen ab, die als Schienen 14 ausgebildet sind. Die Arme 10 hängen frei nach unten. Zwischen den Gelenkbolzen 11 je zweier benachbarter Arme 10 bildet die Kette 2 eine hängende Schleife 15. Auf dem restlichen Teil der Umlaufbahn, d.h. auf der Rücklaufstrecke, befindet sich die Kette 2 zwischen den einzelnen Kettenrädern in gestrecktem Zustand.

- Die unmittelbar den beiden Enden der Schiene 14 benachbarten Kettenräder 5, 6 sind mit konstanter Geschwindigkeit synchron antreibbar. Die Umlaufrichtung wird in der Zeichnung durch einen Pfeil 16 symbolisiert. Das Kettenrad 3, nachfolgend zur besseren Unterscheidung als "erstes Kettenrad" bezeichnet, ist unter einer Einzugwalze 17 angeordnet, so daß seine Achse nahezu in der ablaufseitigen senkrechten Tangentialebene der Einzugwalze 17 liegt. Das "zweite Kettenrad" 4 ist in gleicher Höhe neben dem ersten Kettenrad 3 angeordnet.

- Der Achsabstand der Kettenräder 3, 4 beträgt etwa das 1,5-fache des effektiven Durchmessers. Die Kette 2 ist S-förmig über die beiden Kettenräder 3, 4 geführt, wobei sie das erste Kettenrad 3 von oben, das zweite Kettenrad 4 von unten umschlingt. Zwischen den beiden Kettenrädern 3, 4 befindet sich eine schräg abwärts gerichtete Teilstrecke. Fest mit dem zweiten Kettenrad 4 verbunden ist ein zweiarmiger Schwenkhebel 18. Die Länge eines Hebelarms 19, 20 ist gleich der Summe aus dem effektiven Radius des zweiten Kettenrades 4 und der Länge des Arms 10, d.h. bei dem vorliegenden Ausführungsbeispiel gleich dem effektiven Durchmesser der Kettenräder. Auf der in Drehrichtung voreilenden Seite hat jeder Hebelarm 19, 20 am Ende einen hakenartigen Vorsprung 21, 22.

- Das "dritte Kettenrad" 5 ist auf der dem ersten Kettenrad 3 abgewandten Seite schräg oberhalb des zweiten Kettenrades 4 so angeordnet, daß die Kette 2 die beiden Kettenräder 4, 5 wechselseitig umschlingt und zwischen ihnen einen senkrecht gerichteten geradlinigen Streckenabschnitt durchläuft. Drehfest mit ihm verbunden ist eine Kurvenscheibe 23, die zwei um 180° versetzte, dem Umriß des Arms 10 angepaßte Ausnehmungen 24, 25 aufweist und in der gleichen Ebene angeordnet ist wie der Arm 10.

- Eine Leitschiene 26, deren unteres gekrümmtes Ende tangential von dem Flugkreis 27 des Schwenkhebels 18 ausgeht, ist in Gestalt eines 90°-Bogens um das dritte Kettenrad 5 herum zu der Schiene 14 geführt.

- Im Betrieb wird eine Warenbahn 28 durch einen im Boden der Behandlungskammer angebrachten Schlitz 29 von unten der Einzugwalze 17 zugeführt. Ein Tragstab des senkrecht aufwärts bewegten Kettentrums 2a hat in einem bestimmten Augenblick gerade die Position 9a erreicht. Der zugehörige Arm hängt in der Position 10a nach unten an seinem Gelenkbolzen, der sich an dem ersten Kettenrad 3 gerade in der 9 Uhr-Stellung 11a befindet. Die Warenbahn hat mit dem Tragstab noch keine Berührung. In dem breiten Zwischenraum zwischen der Einzugwalze 17 und dem vorauseilenden Tragstab, der sich bereits jenseits des zweiten Kettenrades 4 befindet, kann ungestört eine neue Schleife gebildet werden.

- Ein wenig später hat der Gelenkbolzen die ablaufseitige senkrechte Tangentialebene der Einzugwalze 17 passiert und befindet sich in der 1 Uhr-Stellung llb. Der Tragstab hat sich auf einer bogenförmigen Kurve in die Stellung 9b bewegt. Er hat nun Kontakt mit der in der Entstehung begriffenen, einerseits auf der Einzugwalze 17 und andererseits auf dem vorauseilenden Tragstab 9m aufliegenden Hängeschleife 28b. Diese rutscht an dem Tragstab ab und lenkt ihn - je nach Warengewicht - ein wenig seitlich aus, so daß der zugehörige Arm eine schräge Stellung l0b einnimmt. In einer Zwischenstellung 9c, 10c, 11c ist die seitliche Auslenkung durch die länger werdende Hängeschleife 28c schon größer. Der Gelenkbolzen bewegt sich nun auf einer schräg nach unten gerichteten Bahn. Annähernd parallel dazu bewegt sich der Tragstab. Da er jedoch durch die sich bildende, an ihm abrutschende Hängeschleife immer stärker ausgelenkt wird, ist seine Bewegung im Vergleich zur Bewegung des zugehörigen Gelenkbolzens etwas verlangsamt.

- Der Gelenkbolzen erreicht nun die 8 Uhr-Stellung lld an dem zweiten Kettenrad 4. Der Arm nimmt eine annähernd radiale Stellung 10d ein. Etwa in diesem Augenblick wird er von dem Arm 19 des Schwenkhebels 18 erfaßt und auf dem Flugkreis 27 mit Abstand um das zweite Kettenrad 4 herumgeführt. Dabei wird er schlagartig auf die doppelte Kettengeschwindigkeit beschleunigt. Durch die Beschleunigung wird die Auflagekraft zwischen Warenbahn und Tragstab momentan erhöht. Gleichzeitig vergrößert sich der Umschlingungswinkel zwischen Tragstab und Warenbahn. In der 6 Uhr-Stellung 9e beträgt er etwa 90°. Durch den Reibungskontakt mit dem Arm 19 des Schwenkhebels 18 wird der Tragstab daran gehindert, um seine Achse zu rotieren. Die Ware kann daher weder abrutschen noch abrollen. Die Bildung der Schleife ist beendet. Die nachgelieferte Ware beginnt eine neue Schleife zu bilden.

- Während der Tragstab durch den Schwenkhebel 18 gegen Uhrzeigersinn auf den Flugkreis 27 geführt wird, behält der Arm seine annähernd radiale Position bei, so daß er in der 1 Uhr-Stellung 10f (Figur 3) nahezu aufrecht steht. In dieser Stellung läuft die Rolle 13 in die Leitschiene 26 ein, die nun die Führung übernimmt. Der Tragstab wird dadurch von dem Schwenkhebel 18 gelöst. In der Stellung 9g befindet sich der Tragstab genau senkrecht über dem zugehörigen Gelenkbolzen llg. Einen Augenblick später greift die Kurvenscheibe 23 an dem Arm an und verlegt ihn in die waagerechte Stellung l0h (Figur 4). Sein verbreitertes Ende, in dem der Tragstab 9h gelagert ist, hat bereits die Schiene 14 erreicht und stößt auf den Tragarm 10n des voreilenden Tragstabs 9n. In der Stellung 10h wirkt der Arm als Schubstange, die den Tragstab 9n und die weiteren bereits auf der Schiene 14 befindlichen Tragstäbe einen Schritt weiter vorwärts bewegt.

- Die Länge der Schritte entspricht dem Durchmesser der kreisbogenförmigen Kontur am breiteren Ende des Arms 10. Die Rollen 13h, 13n der Tragstäbe 9h, 9n haben keine Berührung untereinander und können sich daher frei auf der Schiene 14 abwälzen. Das gilt auch für die Rollen der anderen Tragstäbe, die sich bereits auf der Schiene 14 befinden. Jede Rolle dreht sich pro Schritt um rund 120°. Dementsprechend werden die Auflagestellen der an den Rollen hängenden Warenschleifen bei jedem Schritt verlagert, so daß Markierungen vermieden werden.

- Bei der weiteren Umdrehung der Kurvenscheibe 23 wird das nacheilende, schmalere Ende des Arms nach unten gedrückt, bis es schließlich den Kontakt mit der Kurvenscheibe 23 verliert und senkrecht nach unten hängt. Dabei hat die Kette 2 eine neue Schleife gebildet.

- Unterdessen nähert sich der nachfolgende Tragstab dem zweiten Kettenrad 4. Wegen des abgestimmten Größenverhältnisses zwischen Tragstababstand und Umfang des Kettenrades hat das zweite Kettenrad 4 genau 1,5 Umdrehungen gemacht, wenn der nachfolgende Tragstab die Stellung 9d erreicht hat. Der Tragstab wird daher genau im richtigen Augenblick von dem anderen Arm 20 des Schwenkhebels 18 erfaßt. In entsprechender Weise greifen die Ausnehmungen 24, 25 der Kurvenscheibe 23 abwechselnd an den Armen 10 aufeinanderfolgender Tragstäbe 9 an.

- Bevor ein Tragstab die Endposition 9z auf der Schiene 14 erreicht, hat eine über dem Ende der Schiene 14 angeordnete Abzugwalze 30 die zwischen ihm und dem nachfolgenden Tragstab hängende Warenschleife herausgezogen. Das angetriebene Kettenrad 6 zieht die zwischen ihm und dem in Position 11z befindlichen Gelenkbolzen hängende Kettenschleife 2z ab. Dabei wird schließlich auch die Stelle der Kette 2 auf das Kettenrad 6 gezogen, an der der Gelenkbolzen 11z sitzt.

- Der zugehörige Tragstab wird von der Schiene 14 abgezogen und, senkrecht nach unten hängend, weitertransportiert.

- In Figur 6 sind für diejenigen Einzelheiten, die mit Einzelheiten der Figur 1 baulich und funktionell im wesentlichen übereinstimmen, die gleichen Bezugszeichen verwendet worden wie in Figur 1. Insoweit ist eine Beschreibung entbehrlich.

- Im Gegensatz zu dem bisher beschriebenen Auführungsbeispiel ist bei dem Ausführungsbeispiel gemäß Figur 6 der Arm 50, der die Tragstäbe 59 mit der Kette 2 verbindet, starr mit dem zugehörigen Kettenglied 51 verbunden, und zwar so, daß er rechtwinklig nach innen weist. Seine Länge stimmt genau mit dem halben effektiven Durchmesser der Kettenräder 3 - 8 überein.

- Bei diesem Ausführungsbeispiel wird die Schleife folgendermaßen gebildet: In einem bestimmten Augenblick hat ein Kettenglied gerade die 9 Uhr-Position 51a an dem ersten Kettenrad 3 erreicht. Der zugehörige Arm befindet sich in der waagerechten Position 50a und der Tragstab in der Position 59a. In dieser Position stimmt seine Achse genau mit der Achse des ersten Kettenrades 3 überein. In dieser Position verharrt der Tragstab, während das zugehörige Kettenglied auf ersten Kettenrad 3 einen Bogen von etwa 120° durchläuft. Während dieser Zeitspanne steht der ganze Zwischenraum zwischen der Einzugwalze 17 und dem vorauseilenden Tragstab für die Bildung einer Warenschleife zur Verfügung. Nachdem das Kettenglied die 1 Uhr-Stellung 51b passiert hat, bewegt es sich auf abwärts geneigter Bahn geradlinig über die Zwischenstellung 51c zu der Stellung 51d. Der Tragstab durchläuft die entsprechenden Positionen 59c, 59d mit der gleichen Geschwindigkeit wie das Kettenglied.

- Anschließend beschreibt das Kettenglied entgegen dem Uhrzeigersinn auf dem zweiten Kettenrad 4 einen Bogen, der sich etwa von der 8 Uhr-Stellung bis zur 3 Uhr-Stellung erstreckt. Der Tragstab durchläuft ebenfalls einen Bogen, jedoch mit doppeltem Durchmesser. Beim Übergang in den Bogen wird er schlagartig auf die doppelte Geschwindigkeit beschleunigt. Von diesem Augenblick an kann die Ware, wie im Zusammenhang mit dem anderen Ausführungsbeispiel ausführlich erläutert, nicht mehr von dem Tragstab abrutschen. Die nachfolgende Ware beginnt eine neue Schleife zu bilden.

Claims (11)

- Vorrichtung zum Fördern einer Warenbahn in Form von langen, schmalen Hängeschleifen durch eine Behandlungskammer, mit folgenden Merkmalen:a) in zwei senkrechten, den Seitenwänden (1) der Behandlungskammer benachbarten Ebenen ist je eine endlose Kette (2) auf einer geschlossenen Umlaufbahn geführt;b) zwischen den beiden Ketten (2) erstrecken sich Tragstäbe (9), deren Enden in großen, gleichmäßigen Abständen (a) mit den Ketten (2) verbunden sind;c) auf einer der Kammerdecke benachbarten Teilstrecke der Umlaufbahn sind die Tragstäbe (9) eng beieinanderliegend, von einem Tragorgan (14) abgestützt, und zwischen je zwei benachbarten Tragstäben (9) bildet jede Kette (2) eine Hängeschleife (15);d) auf den restlichen Teil der Umlaufbahn sind die Ketten (2) in gestrecktem Zustand über Kettenräder (3 - 8) geführt;e) einer Einzugwalze (17) sind zu beiden Seiten zwei von der Kette wechselseitig umschlungene Kettenräder zugeordnet, von denen das erste (3) unter der Einzugwalze (17) und das zweite (4) in einem solchen Abstand angeordnet ist, daß sich ein für die Bildung einer neuen Warenschlaufe ausreichender Zwischenraum ergibt;gekennzeichnet durch folgende weitere Merkmale:f) das Ende des Tragstabes (9) ist an einem Arm (10) befestigt, der frei drehbar auf einem Gelenkbolzen (11) sitzt, welcher mit einem Glied der Kette (2) verbunden ist;g) durch einen am Tragstab (9) angreifenden, mit dem zweiten Kettenrad (4) drehfest verbundenen Schwenkhebel (18) ist die Bewegungsbahn des Tragstabes (9) auf einem Bogen, dessen Durchmesser größer ist als der effektive Durchmesser des zweiten Kettenrades (4), um dieses herumgeführt.

- Vorrichtung zum Fördern einer Warenbahn in Form von langen, schmalen Hängeschleifen durch eine Behandlungskammer, mit folgenden Merkmalen:a) in zwei senkrechten, den Seitenwänden (1) der Behandlungskammer benachbarten Ebenen ist je eine endlose Kette (2) auf einer geschlossenen Umlaufbahn geführt;b) zwischen den beiden Ketten (2) erstrecken sich Tragstäbe (59), deren Enden in großen, gleichmäßigen Abständen (a) mit den Ketten (2) verbunden sind;c) auf einer der Kammerdecke benachbarten Teilstrecke der Umlaufbahn sind die Tragstäbe (59) eng beieinanderliegend, von einem Tragorgan (14) abgestützt, und zwischen je zwei benachbarten Tragstäben (59) bildet jede Kette (2) eine Hängeschleife (15);d) auf den restlichen Teil der Umlaufbahn sind die Ketten (2) in gestrecktem Zustand über Kettenräder (3 - 8) geführt;e) einer Einzugwalze (17) sind zu beiden Seiten zwei von der Kette wechselseitig umschlungene Kettenräder zugeordnet, von denen das erste (3) unter der Einzugwalze (17) und das zweite (4) in einem solchen Abstand angeordnet ist, daß sich ein für die Bildung einer neuen Warenschlaufe ausreichender Zwischenraum ergibt;gekennzeichnet durch das folgende weitere Merkmal:h) das Ende des Tragstabes (59) ist an einem Arm (50) befestigt, der rechtwinklig nach innen weisend starr mit einem Kettenglied (51) verbunden ist, so daß die Bewegungsbahn des Tragstabes (59) auf einem Bogen, dessen Durchmesser größer ist als der effektive Durchmesser des zweiten Kettenrades (4), um dieses herumgeführt.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Zähnezahl des zweiten Kettenrades (4) zu der Zahl der Glieder eines zwischen zwei Tragstäben (9) befindlichen Kettenabschnitts im Verhältnis 1:3 steht und der Schwenkhebel (18) zweiarmig ist.

- Vorrichtung nach Anspruch 1 oder 3, dadurch gekennzeichnet, daß die Länge des Arms (10) etwa gleich dem halben effektiven Durchmesser (d) des zweiten Kettenrades (4) ist.

- Vorrichtung nach Anspruch 1, 3 oder 4, dadurch gekennzeichnet, daß die beiden der Einzugwalze (17) zugeordneten Kettenräder (3, 4) zumindest annähernd gleich groß und auf gleicher Höhe angebracht sind, wobei der Achsabstand zum effektiven Durchmesser (d) im Verhältnis 1,5:1 bis 2:1 steht.

- Vorrichtung nach Anspruch 1 oder nach einem der Ansprüche 3 bis 5, dadurch gekennzeichnet, daß sich an den Bogen, den der Tragstab (9) um das zweite Kettenrad (4) beschreibt, eine Leitschiene (26) anschließt, die um ein drittes Kettenrad (5) herum zu dem Tragorgan (14) geführt ist.

- Vorrichtung nach Anspruch 6, dadurch gekennzeichnet, daß mit dem dritten Kettenrad (5) eine Kurvenscheibe (23) drehfest verbunden ist, die mit Ausnehmungen (24, 25) zum Führen des Arms (10) versehen ist.

- Vorrichtung nach Anspruch 7, dadurch gekennzeichnet, daß das dritte Kettenrad (5) die gleiche Zähnezahl hat wie das zweite Kettenrad (4) und daß die Kurvenscheibe (23) zwei um 180° versetzte Ausnehmungen (24, 25) hat.

- Vorrichtung nach Anspruch 7 oder 8, dadurch gekennzeichnet, daß das Tragorgan als Schiene (14) ausgebildet ist, daß der Tragstab (9) drehbar in dem Arm (10) gelagert und an beiden Enden mit je einer auf der Schiene (14) abwälzbaren Rolle (13) versehen ist und daß der Arm (10) an seinem dem Gelenkbolzen (11) abgewandten Ende eine kreisbogenförmige Kontur hat, deren Radius ein wenig größer ist als der Radius der Rolle (13).

- Vorrichtung nach Anspruch 9, dadurch gekennzeichnet, daß die Rolle (13) drehfest mit dem Tragstab (9) verbunden ist.

- Vorrichtung nach Anspruch 2, dadurch gekennzeichnet, daß die Achse des ersten Kettenrades (3) - zumindest annähernd - in der ablaufseitigen senkrechten Tangentialebene der Einzugwalze (17) liegt und daß sein Durchmesser mit der Länge des Arms (50) übereinstimmt.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4214674 | 1992-05-02 | ||

| DE4214674A DE4214674C1 (de) | 1992-05-02 | 1992-05-02 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0568807A1 EP0568807A1 (de) | 1993-11-10 |

| EP0568807B1 true EP0568807B1 (de) | 1996-01-10 |

Family

ID=6458103

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP93105097A Expired - Lifetime EP0568807B1 (de) | 1992-05-02 | 1993-03-27 | Vorrichtung zum Fördern einer Warenbahn |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0568807B1 (de) |

| DE (2) | DE4214674C1 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE29517312U1 (de) * | 1995-11-02 | 1995-12-21 | Babcock Textilmasch | Vorrichtung zum Behandeln von Warenbahnen |

| CN101962891A (zh) * | 2010-06-24 | 2011-02-02 | 苏州工业园区亚美纺织机电有限公司 | 一种长环蒸化机的成环装置 |

| DE102011053059A1 (de) * | 2011-08-26 | 2013-02-28 | Global Engineering Workshop Ltd. | Vorrichtung zur spannungsfreien Speicherung von bahnförmigem Material |

| EP3527707A1 (de) * | 2014-05-21 | 2019-08-21 | Arioli S.p.A. | Maschine zur behandlung von gefalteten bedruckten stoffen |

| EP3095906A1 (de) * | 2015-05-19 | 2016-11-23 | Has Trade S.r.l. | Maschine zum bedampfen von geweben |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2222021A1 (de) * | 1972-05-05 | 1973-11-15 | Kleinewefers Ind Co Gmbh | Vorrichtung zum drehen geradlinig bewegter transportstangen um ihre laengsachse |

| NL7408087A (nl) * | 1974-06-17 | 1975-12-19 | Stork Brabant Bv | Inrichting voor het afleveren en weer opnemen van horizontale staven, in het bijzonder voor een stomer. |

| DE2951299A1 (de) * | 1979-12-20 | 1981-07-09 | Babcock Textilmaschinen Kg (Gmbh & Co), 2105 Seevetal | Waermebehandlungsvorrichtung, insbesondere haengeschleifendaempfer |

| IT1172415B (it) * | 1983-10-07 | 1987-06-18 | Arioli Srl C | Dispositivo faldatore per macchine per il trattamento di tessuti in falda,particolarmente di tessuti stampati |

-

1992

- 1992-05-02 DE DE4214674A patent/DE4214674C1/de not_active Expired - Fee Related

-

1993

- 1993-03-27 EP EP93105097A patent/EP0568807B1/de not_active Expired - Lifetime

- 1993-03-27 DE DE59301384T patent/DE59301384D1/de not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| DE4214674C1 (de) | 1993-08-19 |

| DE59301384D1 (de) | 1996-02-22 |

| EP0568807A1 (de) | 1993-11-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3334977C2 (de) | ||

| DE3141364C2 (de) | Vorrichtung zum Verteilen von aufrechtstehenden Gefäßen | |

| DE3243694C3 (de) | Verfahren und Vorrichtung zum Befestigen des losen Bahnendes einer zu einer Wickelrolle aufgewickelten Bahn aus Papier od. dgl. Bahnmaterial | |

| DE2729605C2 (de) | Vorrichtung zum Trennen von Werkstücken von einem Stapel | |

| DE3521468C2 (de) | ||

| DE2555425A1 (de) | Vorrichtung zum einschlagen von papierriesen und dergleichen mit von einem kontinuierlichen verpackungsmaterialband abgeschnittenen blaettern, sowie zum einstellen der blattabmessungen in abhaengigkeit des riesformates | |

| DE2426073B2 (de) | Kurvenrollenvorrichtung für einen Sammelförderer | |

| DD141901A5 (de) | Vorrichtung zum quertransport laengsbewegter zylindrischer,staebchenfoermiger objekte | |

| DE3128917C2 (de) | ||

| EP0283670B1 (de) | Gruppiereinrichtung zur Bildung von Behältergruppen | |

| EP0568807B1 (de) | Vorrichtung zum Fördern einer Warenbahn | |

| DE2244251C3 (de) | Vorrichtung zum Einstellen von Abständen zwischen Fördergutstücken | |

| DE1629137C3 (de) | Vorrichtung zum Trocknen von flachem Druckgut | |

| DE2123864C2 (de) | Verpackungsmaschine | |

| DE3314619C2 (de) | Vorrichtung zum Öffnen von aus mehreren Lagen bestehenden Falzbogen | |

| DE2519341C2 (de) | Vorrichtung zum Beladen mehrerer in einem Ablagegestell angeordneter Tragplatten mit blattartigen Gegenständen | |

| DE2637446A1 (de) | Muenzendurchlassvorrichtung fuer eine muenzenbehandlungsmaschine | |

| DE2331653B2 (de) | Transport- und abtrenneinrichtung fuer bahnfoermiges kopiermaterial in insbesondere einer lichtpausmaschine | |

| DE2143130A1 (de) | Stofflegemaschine | |

| DE3828879C2 (de) | ||

| CH680932A5 (de) | ||

| EP0678615A2 (de) | Vorrichtung zum Fördern einer textilen Warenbahn | |

| DE2056944C3 (de) | Vorrichtung zum Behandeln einer Textilbahn | |

| CH664137A5 (de) | Einrichtung zum herstellen eines gewendelten stapels aus auf einem zufoerderer kontinuierlich in einer schuppenformation anfallenden flaechengebilden. | |

| DE4113193A1 (de) | Vorrichtung zum zufuehren von serienmaessig angeordneten produkten an eine nachfolgende verarbeitungsstation |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): DE IT NL |

|

| 17P | Request for examination filed |

Effective date: 19931120 |

|

| 17Q | First examination report despatched |

Effective date: 19950116 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE IT NL |

|

| ITF | It: translation for a ep patent filed |

Owner name: BARZANO' E ZANARDO MILANO S.P.A. |

|

| REF | Corresponds to: |

Ref document number: 59301384 Country of ref document: DE Date of ref document: 19960222 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19960307 Year of fee payment: 4 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19971001 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19971001 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19971202 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050327 |