EP0474594B1 - Verfahren zum Färben von Wolle und deren Mischungen mit anderen Fasern mit Reaktivfarbstoffen - Google Patents

Verfahren zum Färben von Wolle und deren Mischungen mit anderen Fasern mit Reaktivfarbstoffen Download PDFInfo

- Publication number

- EP0474594B1 EP0474594B1 EP91810659A EP91810659A EP0474594B1 EP 0474594 B1 EP0474594 B1 EP 0474594B1 EP 91810659 A EP91810659 A EP 91810659A EP 91810659 A EP91810659 A EP 91810659A EP 0474594 B1 EP0474594 B1 EP 0474594B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- formula

- hydrogen

- radical

- compound

- hal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000004043 dyeing Methods 0.000 title claims description 46

- 210000002268 wool Anatomy 0.000 title claims description 36

- 238000000034 method Methods 0.000 title claims description 26

- 239000000203 mixture Substances 0.000 title claims description 16

- 150000001875 compounds Chemical class 0.000 claims description 73

- 229910052739 hydrogen Inorganic materials 0.000 claims description 57

- 239000001257 hydrogen Substances 0.000 claims description 55

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 38

- 239000000975 dye Substances 0.000 claims description 37

- 150000002431 hydrogen Chemical group 0.000 claims description 28

- 239000000835 fiber Substances 0.000 claims description 23

- 239000000985 reactive dye Substances 0.000 claims description 16

- 229910052736 halogen Inorganic materials 0.000 claims description 14

- 150000002367 halogens Chemical class 0.000 claims description 14

- 125000004435 hydrogen atom Chemical group [H]* 0.000 claims description 14

- 229910052783 alkali metal Inorganic materials 0.000 claims description 11

- 150000001340 alkali metals Chemical class 0.000 claims description 11

- 239000000460 chlorine Substances 0.000 claims description 10

- WKBOTKDWSSQWDR-UHFFFAOYSA-N Bromine atom Chemical compound [Br] WKBOTKDWSSQWDR-UHFFFAOYSA-N 0.000 claims description 8

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 claims description 8

- 239000000463 material Substances 0.000 claims description 8

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 claims description 6

- GDTBXPJZTBHREO-UHFFFAOYSA-N bromine Substances BrBr GDTBXPJZTBHREO-UHFFFAOYSA-N 0.000 claims description 6

- 229910052794 bromium Inorganic materials 0.000 claims description 6

- 229910052801 chlorine Inorganic materials 0.000 claims description 6

- 229920002994 synthetic fiber Polymers 0.000 claims description 3

- 125000004450 alkenylene group Chemical group 0.000 claims description 2

- 125000002947 alkylene group Chemical group 0.000 claims description 2

- 230000007062 hydrolysis Effects 0.000 claims description 2

- 238000006460 hydrolysis reaction Methods 0.000 claims description 2

- 239000005871 repellent Substances 0.000 claims description 2

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 25

- 150000003254 radicals Chemical class 0.000 description 22

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 15

- 239000000243 solution Substances 0.000 description 15

- -1 alkylene radical Chemical class 0.000 description 12

- 239000002657 fibrous material Substances 0.000 description 10

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 description 9

- 229920000728 polyester Polymers 0.000 description 9

- VMHLLURERBWHNL-UHFFFAOYSA-M Sodium acetate Chemical compound [Na+].CC([O-])=O VMHLLURERBWHNL-UHFFFAOYSA-M 0.000 description 8

- 239000004744 fabric Substances 0.000 description 8

- PMZURENOXWZQFD-UHFFFAOYSA-L Sodium Sulfate Chemical compound [Na+].[Na+].[O-]S([O-])(=O)=O PMZURENOXWZQFD-UHFFFAOYSA-L 0.000 description 7

- 239000003795 chemical substances by application Substances 0.000 description 7

- 238000004040 coloring Methods 0.000 description 7

- 239000000654 additive Substances 0.000 description 6

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 5

- 238000006243 chemical reaction Methods 0.000 description 5

- 239000001632 sodium acetate Substances 0.000 description 5

- 235000017281 sodium acetate Nutrition 0.000 description 5

- 238000003756 stirring Methods 0.000 description 5

- 125000001424 substituent group Chemical group 0.000 description 5

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 5

- 229920002972 Acrylic fiber Polymers 0.000 description 4

- 239000004952 Polyamide Substances 0.000 description 4

- WCUXLLCKKVVCTQ-UHFFFAOYSA-M Potassium chloride Chemical compound [Cl-].[K+] WCUXLLCKKVVCTQ-UHFFFAOYSA-M 0.000 description 4

- UIIMBOGNXHQVGW-UHFFFAOYSA-M Sodium bicarbonate Chemical compound [Na+].OC([O-])=O UIIMBOGNXHQVGW-UHFFFAOYSA-M 0.000 description 4

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 4

- 150000001412 amines Chemical class 0.000 description 4

- 229920002647 polyamide Polymers 0.000 description 4

- 239000003755 preservative agent Substances 0.000 description 4

- CDBYLPFSWZWCQE-UHFFFAOYSA-L sodium carbonate Substances [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 4

- 239000007858 starting material Substances 0.000 description 4

- HWKWYDXHMQQDQJ-UHFFFAOYSA-N 2,3-dibromopropanoyl chloride Chemical compound ClC(=O)C(Br)CBr HWKWYDXHMQQDQJ-UHFFFAOYSA-N 0.000 description 3

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- 230000002378 acidificating effect Effects 0.000 description 3

- 238000005917 acylation reaction Methods 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N ammonia Natural products N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 3

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 description 3

- 239000002243 precursor Substances 0.000 description 3

- 230000002335 preservative effect Effects 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- XSCHRSMBECNVNS-UHFFFAOYSA-N quinoxaline Chemical compound N1=CC=NC2=CC=CC=C21 XSCHRSMBECNVNS-UHFFFAOYSA-N 0.000 description 3

- 125000000542 sulfonic acid group Chemical group 0.000 description 3

- YIWUKEYIRIRTPP-UHFFFAOYSA-N 2-ethylhexan-1-ol Chemical compound CCCCC(CC)CO YIWUKEYIRIRTPP-UHFFFAOYSA-N 0.000 description 2

- VNWVMZDJPMCAKD-UHFFFAOYSA-N 3-amino-5-hydroxynaphthalene-2,7-disulfonic acid Chemical compound C1=C(S(O)(=O)=O)C=C2C=C(S(O)(=O)=O)C(N)=CC2=C1O VNWVMZDJPMCAKD-UHFFFAOYSA-N 0.000 description 2

- USFZMSVCRYTOJT-UHFFFAOYSA-N Ammonium acetate Chemical compound N.CC(O)=O USFZMSVCRYTOJT-UHFFFAOYSA-N 0.000 description 2

- 239000005695 Ammonium acetate Substances 0.000 description 2

- 0 Cc1ccc(*=*c(ccc(*)c2)c2N)cc1 Chemical compound Cc1ccc(*=*c(ccc(*)c2)c2N)cc1 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- CPELXLSAUQHCOX-UHFFFAOYSA-N Hydrogen bromide Chemical compound Br CPELXLSAUQHCOX-UHFFFAOYSA-N 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- 150000007513 acids Chemical class 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- 235000019257 ammonium acetate Nutrition 0.000 description 2

- 229940043376 ammonium acetate Drugs 0.000 description 2

- PYKYMHQGRFAEBM-UHFFFAOYSA-N anthraquinone Natural products CCC(=O)c1c(O)c2C(=O)C3C(C=CC=C3O)C(=O)c2cc1CC(=O)OC PYKYMHQGRFAEBM-UHFFFAOYSA-N 0.000 description 2

- 150000004056 anthraquinones Chemical class 0.000 description 2

- 239000002585 base Substances 0.000 description 2

- 239000001045 blue dye Substances 0.000 description 2

- 125000004432 carbon atom Chemical group C* 0.000 description 2

- VXIVSQZSERGHQP-UHFFFAOYSA-N chloroacetamide Chemical compound NC(=O)CCl VXIVSQZSERGHQP-UHFFFAOYSA-N 0.000 description 2

- 239000003086 colorant Substances 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 239000012065 filter cake Substances 0.000 description 2

- 125000005843 halogen group Chemical group 0.000 description 2

- VKYKSIONXSXAKP-UHFFFAOYSA-N hexamethylenetetramine Chemical compound C1N(C2)CN3CN1CN2C3 VKYKSIONXSXAKP-UHFFFAOYSA-N 0.000 description 2

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 2

- 239000001007 phthalocyanine dye Substances 0.000 description 2

- XAEFZNCEHLXOMS-UHFFFAOYSA-M potassium benzoate Chemical compound [K+].[O-]C(=O)C1=CC=CC=C1 XAEFZNCEHLXOMS-UHFFFAOYSA-M 0.000 description 2

- 239000001103 potassium chloride Substances 0.000 description 2

- 235000011164 potassium chloride Nutrition 0.000 description 2

- 239000011814 protection agent Substances 0.000 description 2

- 229910000030 sodium bicarbonate Inorganic materials 0.000 description 2

- 235000017557 sodium bicarbonate Nutrition 0.000 description 2

- 229910000029 sodium carbonate Inorganic materials 0.000 description 2

- 159000000000 sodium salts Chemical class 0.000 description 2

- 229910052938 sodium sulfate Inorganic materials 0.000 description 2

- 235000011152 sodium sulphate Nutrition 0.000 description 2

- 239000012209 synthetic fiber Substances 0.000 description 2

- 239000003760 tallow Substances 0.000 description 2

- 239000004552 water soluble powder Substances 0.000 description 2

- 239000000080 wetting agent Substances 0.000 description 2

- JYEUMXHLPRZUAT-UHFFFAOYSA-N 1,2,3-triazine Chemical compound C1=CN=NN=C1 JYEUMXHLPRZUAT-UHFFFAOYSA-N 0.000 description 1

- LUYAMNYBNTVQJG-UHFFFAOYSA-N 1-chloro-2-(2-chloroethylsulfonyl)ethane Chemical group ClCCS(=O)(=O)CCCl LUYAMNYBNTVQJG-UHFFFAOYSA-N 0.000 description 1

- DNXAQXTXXSAODV-UHFFFAOYSA-N 3-amino-4-(2,3-dibromopropanoyl)naphthalene-1-sulfonic acid Chemical compound BrC(C(=O)C1=C(C=C(C2=CC=CC=C12)S(=O)(=O)O)N)CBr DNXAQXTXXSAODV-UHFFFAOYSA-N 0.000 description 1

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 1

- APRRQJCCBSJQOQ-UHFFFAOYSA-N 4-amino-5-hydroxynaphthalene-2,7-disulfonic acid Chemical compound OS(=O)(=O)C1=CC(O)=C2C(N)=CC(S(O)(=O)=O)=CC2=C1 APRRQJCCBSJQOQ-UHFFFAOYSA-N 0.000 description 1

- FBWSRAOCSJQZJA-UHFFFAOYSA-N 4-iminonaphthalen-1-one Chemical compound C1=CC=C2C(=N)C=CC(=O)C2=C1 FBWSRAOCSJQZJA-UHFFFAOYSA-N 0.000 description 1

- GJCOSYZMQJWQCA-UHFFFAOYSA-N 9H-xanthene Chemical compound C1=CC=C2CC3=CC=CC=C3OC2=C1 GJCOSYZMQJWQCA-UHFFFAOYSA-N 0.000 description 1

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-M Bicarbonate Chemical class OC([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-M 0.000 description 1

- MCDWTBNTFRTUKI-UHFFFAOYSA-N BrC(C(=O)C1=C(C2=C(C=C(C=C2C=C1S(=O)(=O)O)S(=O)(=O)O)O)N)CBr Chemical compound BrC(C(=O)C1=C(C2=C(C=C(C=C2C=C1S(=O)(=O)O)S(=O)(=O)O)O)N)CBr MCDWTBNTFRTUKI-UHFFFAOYSA-N 0.000 description 1

- 229920003043 Cellulose fiber Polymers 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- WHXSMMKQMYFTQS-UHFFFAOYSA-N Lithium Chemical compound [Li] WHXSMMKQMYFTQS-UHFFFAOYSA-N 0.000 description 1

- AZCIRBPMLLQLKC-UHFFFAOYSA-N OS(c(cc1)c(cccc2)c2c1NC([ClH]Br)=O)(=O)=O Chemical compound OS(c(cc1)c(cccc2)c2c1NC([ClH]Br)=O)(=O)=O AZCIRBPMLLQLKC-UHFFFAOYSA-N 0.000 description 1

- SJEYSFABYSGQBG-UHFFFAOYSA-M Patent blue Chemical compound [Na+].C1=CC(N(CC)CC)=CC=C1C(C=1C(=CC(=CC=1)S([O-])(=O)=O)S([O-])(=O)=O)=C1C=CC(=[N+](CC)CC)C=C1 SJEYSFABYSGQBG-UHFFFAOYSA-M 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- CZPWVGJYEJSRLH-UHFFFAOYSA-N Pyrimidine Chemical compound C1=CN=CN=C1 CZPWVGJYEJSRLH-UHFFFAOYSA-N 0.000 description 1

- 241001584775 Tunga penetrans Species 0.000 description 1

- PDWCVHGVTVOSIE-UHFFFAOYSA-N [nitro(diphenyl)methyl]benzene Chemical compound C=1C=CC=CC=1C(C=1C=CC=CC=1)([N+](=O)[O-])C1=CC=CC=C1 PDWCVHGVTVOSIE-UHFFFAOYSA-N 0.000 description 1

- 239000008351 acetate buffer Substances 0.000 description 1

- 239000000980 acid dye Substances 0.000 description 1

- 239000012190 activator Substances 0.000 description 1

- 230000010933 acylation Effects 0.000 description 1

- 150000007933 aliphatic carboxylic acids Chemical class 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910000288 alkali metal carbonate Inorganic materials 0.000 description 1

- 150000008041 alkali metal carbonates Chemical class 0.000 description 1

- 150000008044 alkali metal hydroxides Chemical class 0.000 description 1

- 125000005210 alkyl ammonium group Chemical group 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 150000003863 ammonium salts Chemical class 0.000 description 1

- BFNBIHQBYMNNAN-UHFFFAOYSA-N ammonium sulfate Chemical compound N.N.OS(O)(=O)=O BFNBIHQBYMNNAN-UHFFFAOYSA-N 0.000 description 1

- 229910052921 ammonium sulfate Inorganic materials 0.000 description 1

- 235000011130 ammonium sulphate Nutrition 0.000 description 1

- 239000000987 azo dye Substances 0.000 description 1

- 239000000981 basic dye Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000007844 bleaching agent Substances 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 229940045348 brown mixture Drugs 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 125000002843 carboxylic acid group Chemical group 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 235000013351 cheese Nutrition 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 125000002668 chloroacetyl group Chemical group ClCC(=O)* 0.000 description 1

- 239000007979 citrate buffer Substances 0.000 description 1

- 150000004700 cobalt complex Chemical class 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 239000007857 degradation product Substances 0.000 description 1

- 238000006193 diazotization reaction Methods 0.000 description 1

- PPSZHCXTGRHULJ-UHFFFAOYSA-N dioxazine Chemical compound O1ON=CC=C1 PPSZHCXTGRHULJ-UHFFFAOYSA-N 0.000 description 1

- 239000000982 direct dye Substances 0.000 description 1

- 239000002270 dispersing agent Substances 0.000 description 1

- AFOSIXZFDONLBT-UHFFFAOYSA-N divinyl sulfone Chemical compound C=CS(=O)(=O)C=C AFOSIXZFDONLBT-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000003792 electrolyte Substances 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 125000003700 epoxy group Chemical group 0.000 description 1

- 125000005678 ethenylene group Chemical group [H]C([*:1])=C([H])[*:2] 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 235000019253 formic acid Nutrition 0.000 description 1

- 229910000042 hydrogen bromide Inorganic materials 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- QDLAGTHXVHQKRE-UHFFFAOYSA-N lichenxanthone Natural products COC1=CC(O)=C2C(=O)C3=C(C)C=C(OC)C=C3OC2=C1 QDLAGTHXVHQKRE-UHFFFAOYSA-N 0.000 description 1

- 229910052744 lithium Inorganic materials 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- WSFSSNUMVMOOMR-NJFSPNSNSA-N methanone Chemical compound O=[14CH2] WSFSSNUMVMOOMR-NJFSPNSNSA-N 0.000 description 1

- 235000010755 mineral Nutrition 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- VMGAPWLDMVPYIA-HIDZBRGKSA-N n'-amino-n-iminomethanimidamide Chemical compound N\N=C\N=N VMGAPWLDMVPYIA-HIDZBRGKSA-N 0.000 description 1

- UFWIBTONFRDIAS-UHFFFAOYSA-N naphthalene-acid Natural products C1=CC=CC2=CC=CC=C21 UFWIBTONFRDIAS-UHFFFAOYSA-N 0.000 description 1

- NRZRRZAVMCAKEP-UHFFFAOYSA-N naphthionic acid Chemical compound C1=CC=C2C(N)=CC=C(S(O)(=O)=O)C2=C1 NRZRRZAVMCAKEP-UHFFFAOYSA-N 0.000 description 1

- 238000006386 neutralization reaction Methods 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 1

- 125000001918 phosphonic acid ester group Chemical group 0.000 description 1

- ABLZXFCXXLZCGV-UHFFFAOYSA-N phosphonic acid group Chemical group P(O)(O)=O ABLZXFCXXLZCGV-UHFFFAOYSA-N 0.000 description 1

- LFSXCDWNBUNEEM-UHFFFAOYSA-N phthalazine Chemical compound C1=NN=CC2=CC=CC=C21 LFSXCDWNBUNEEM-UHFFFAOYSA-N 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- UFUASNAHBMBJIX-UHFFFAOYSA-N propan-1-one Chemical compound CC[C]=O UFUASNAHBMBJIX-UHFFFAOYSA-N 0.000 description 1

- 125000006410 propenylene group Chemical group 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- PBMFSQRYOILNGV-UHFFFAOYSA-N pyridazine Chemical compound C1=CC=NN=C1 PBMFSQRYOILNGV-UHFFFAOYSA-N 0.000 description 1

- 230000035484 reaction time Effects 0.000 description 1

- BOLDJAUMGUJJKM-LSDHHAIUSA-N renifolin D Natural products CC(=C)[C@@H]1Cc2c(O)c(O)ccc2[C@H]1CC(=O)c3ccc(O)cc3O BOLDJAUMGUJJKM-LSDHHAIUSA-N 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 229930195734 saturated hydrocarbon Natural products 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 235000015424 sodium Nutrition 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 150000003470 sulfuric acid monoesters Chemical class 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 239000004753 textile Substances 0.000 description 1

- 239000002562 thickening agent Substances 0.000 description 1

- 229930195735 unsaturated hydrocarbon Natural products 0.000 description 1

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 238000004383 yellowing Methods 0.000 description 1

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P3/00—Special processes of dyeing or printing textiles, or dyeing leather, furs, or solid macromolecular substances in any form, classified according to the material treated

- D06P3/82—Textiles which contain different kinds of fibres

- D06P3/8204—Textiles which contain different kinds of fibres fibres of different chemical nature

- D06P3/8214—Textiles which contain different kinds of fibres fibres of different chemical nature mixtures of fibres containing ester and amide groups

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P1/00—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed

- D06P1/44—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders

- D06P1/62—General processes of dyeing or printing textiles, or general processes of dyeing leather, furs, or solid macromolecular substances in any form, classified according to the dyes, pigments, or auxiliary substances employed using insoluble pigments or auxiliary substances, e.g. binders using compositions containing low-molecular-weight organic compounds with sulfate, sulfonate, sulfenic or sulfinic groups

- D06P1/628—Compounds containing nitrogen

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P3/00—Special processes of dyeing or printing textiles, or dyeing leather, furs, or solid macromolecular substances in any form, classified according to the material treated

- D06P3/02—Material containing basic nitrogen

- D06P3/04—Material containing basic nitrogen containing amide groups

- D06P3/14—Wool

- D06P3/148—Wool using reactive dyes

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06P—DYEING OR PRINTING TEXTILES; DYEING LEATHER, FURS OR SOLID MACROMOLECULAR SUBSTANCES IN ANY FORM

- D06P3/00—Special processes of dyeing or printing textiles, or dyeing leather, furs, or solid macromolecular substances in any form, classified according to the material treated

- D06P3/82—Textiles which contain different kinds of fibres

- D06P3/8204—Textiles which contain different kinds of fibres fibres of different chemical nature

- D06P3/8209—Textiles which contain different kinds of fibres fibres of different chemical nature mixtures of fibres containing amide groups

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S8/00—Bleaching and dyeing; fluid treatment and chemical modification of textiles and fibers

- Y10S8/916—Natural fiber dyeing

- Y10S8/917—Wool or silk

Definitions

- the present invention relates to a method for fiber and flat level dyeing of wool and their mixtures with other fibers with reactive dyes, the material dyed by the new method and a means for carrying out the method.

- a multicolor dyeing process is known from US Pat. No. 4,218,217, in which acidic, basic or direct dyes are used.

- DE-A-2 128 834 discloses a multistage process for producing multicolor effects on natural and synthetic polyamide fiber material with the aid of special colorless fiber-reactive compounds.

- the alkylene radical in formula (1) represents a divalent, saturated hydrocarbon radical which contains 2 or 3 carbon atoms, such as ethylene, trimethylene or propylene.

- the alkenylene radical in formula (1) represents a divalent unsaturated hydrocarbon radical which contains 2 or 3 carbon atoms, such as ethenylene or propenylene.

- Suitable alkali metals are lithium, potassium or preferably sodium.

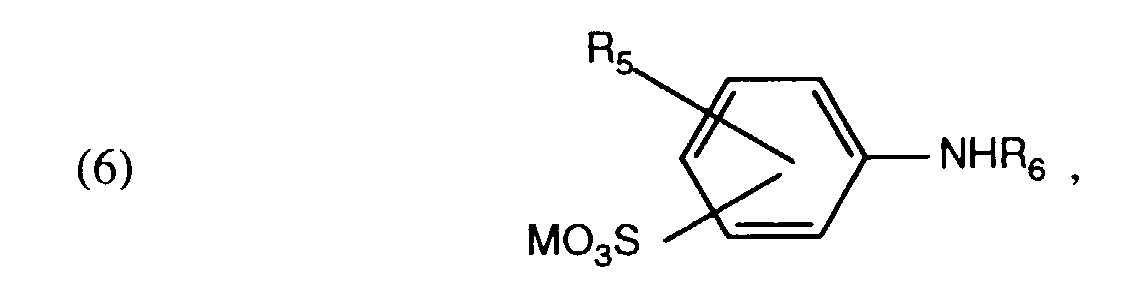

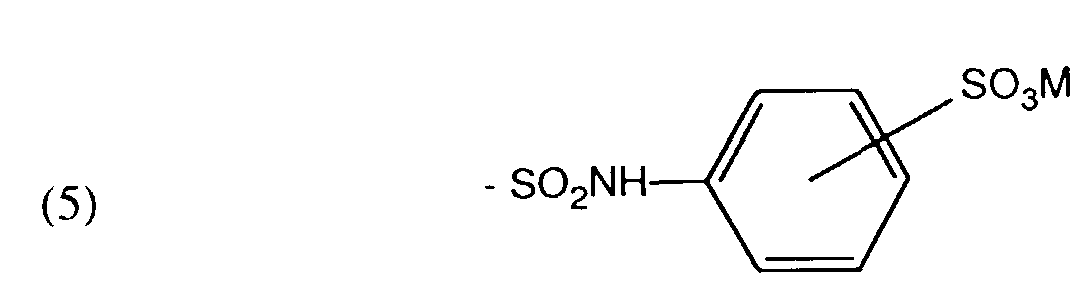

- colorless fiber-reactive compounds correspond to the formula wherein R 3 , R 5 , R 6 and M have the meanings given above.

- the present method is particularly suitable for producing light to medium shades.

- the colorless, fiber-reactive compounds of the formula (1) are known per se Methods prepared by reacting an aromatic amino compound of the formula Ar-NH 2 , where Ar is an optionally substituted phenyl or naphthalene radical, in an acylation reaction with an alkyl or alkenyl halide.

- the amounts used in which the colorless, fiber-reactive compounds are added to the dyebath range from 0.3 to 3, preferably 1 to 2 percent by weight, based on the fiber material to be dyed.

- wool or mixtures of wool with other fiber materials are suitable.

- Wool is preferably used for the process according to the invention.

- the fiber material can be presented in various forms. Examples include: flake, sliver, yarn, fabric, knitwear or carpets.

- the wool can be finished normally or without felt.

- the organic dyes known under this term - regardless of the type of their reactive group - are suitable as reactive dyes.

- dyes This class of dyes is referred to in the Color Index 3rd edition 1971 as "reactive dyes". These are predominantly those dyes which contain at least one group which is reactive with polyhydroxyl fibers (cellulose fibers) or polyamide fibers, in particular wool, a precursor for this or a substituent which is reactive with polyhydroxyl fibers or polyamide fibers.

- Suitable bases for the reactive dyes are particularly those from the series of the mono-, dis- or polyazo dyes including the formazan dyes and the anthraquinone, xanthene, nitro, triphenylmethane, naphthoquinoneimine, -, dioxazine and phthalocyanine dyes, the azo- and phthalocyanine dyes can be both metal-free and metal-containing.

- Reactive groups and precursors which form such reactive groups include, for example, epoxy groups, the ethyleneimide group, the vinyl grouping in vinylsulfone or in acrylic acid residues and the ⁇ -sulfatoethylsulfone group, the ⁇ -chloroethylsulfone group or the ⁇ -dialkylaminoethylsulfone group.

- the reactive substituents in reactive dyes are those which are easily removable and leave an electrophilic residue.

- substituents are 1 or 2 halogen atoms in an aliphatic acyl radical, e.g. in the ⁇ -position or ⁇ - and ⁇ -position of a propionyl radical or in the ⁇ - and / or ⁇ -position of an acrylic acid radical, or 1 to 3 halogen atoms on the following ring systems into consideration: pyridazine, pyrimidine, pyridazone, triazine, quinoxaline or phthalazine.

- Dyes with two or more identical or different reactive groups can also be used.

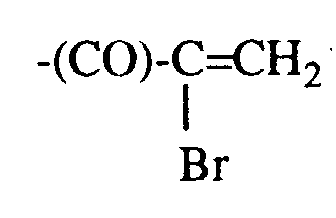

- Preferred reactive dyes contain chloroacrylic, dichloropropionyl, chloroacetyl, bromoacrylic or dibromopropionyl as reactive substituents.

- the reactive dyes can be acidic, salt-forming substituents, e.g. Contain carboxylic acid groups, sulfuric acid and phosphonic acid ester groups, phosphonic acid groups or preferably sulfonic acid groups.

- Reactive dyes with at least one sulfonic acid group are preferred, in particular reactive dyes with an azo or anthraquinone base which preferably has two to three sulfonic acid groups.

- the coloring takes place after the pull-out procedure.

- the amount of dyes added to the dye liquor depends on the desired color strength. In general, amounts of 0.01 to 10 percent by weight, preferably 0.01 to 2 percent by weight, based on the fiber material used, have proven successful.

- the liquor ratio can be chosen within a wide range e.g. 1: 3 to 1: 100, preferably 1: 8 to 1:30.

- the dyebaths can contain mineral acids such as sulfuric acid or phosphoric acid, organic acids, expediently aliphatic carboxylic acids such as formic acid, acetic acid, Contain oxalic acid or citric acid and / or salts such as ammonium acetate, ammonium sulfate or sodium acetate.

- the acids are used primarily to adjust the pH of the liquors used according to the invention, which is between 4 and 5.

- the dyeing liquors also contain commercially available leveling agents which serve to increase fiber levelness.

- Alkoxylated fatty amine derivatives are preferably used for the process according to the invention, with addition products of 5 to 12 moles of ethylene oxide and 1 mole of a fatty amine being of primary interest.

- the dyeing liquors can also contain other auxiliaries customary in dyeing technology, e.g. Stabilizers, activators, dispersants, electrolytes, wetting agents, defoamers, antifoams, thickeners or wool protection agents.

- the customary dyeing apparatus such as, for example, open baths, combed, strand yarn or packing apparatus, jigger, paddle apparatus, tree dyeing apparatus, circulation or nozzle dyeing apparatus or reel skids can be used.

- the dyeing is advantageously carried out at a temperature in the range from 60 to 120 ° C., preferably 70 to 105 ° C.

- the dyeing time is within the usual range and is usually 20 to 120 minutes.

- the dyeing process can be followed by an alkaline after-treatment, e.g. with aqueous ammonia, alkali metal hydroxides, alkali metal carbonates, bicarbonates or hexamethylenetetraamine.

- the pH of the dye baths containing alkali is expediently 7.5 to 9, preferably 8 to 8.5.

- the dyeing of the fiber material is expediently carried out by briefly treating the material to be dyed with an aqueous liquor which contains the acid, a leveling agent and the colorless, fiber-reactive compound and has a temperature of 30 to 60 ° C. and the reactive dye in the same bath adds. The temperature is then slowly increased in order to dye in a range from 80 to 100 ° C. and for 20 to 90, preferably 30 to 60 minutes. The material to be dyed is then treated for a further 10 to 20 minutes at 70 to 90 ° C. after the addition of alkalis, preferably sodium hydrogen carbonate or sodium carbonate. Finally, the colored material is pulled out and rinsed, acidified and dried as usual.

- alkalis preferably sodium hydrogen carbonate or sodium carbonate

- the dyeing process according to the invention gives fiber and flat dyeings, especially in light to medium shades with good light and wet fastness properties.

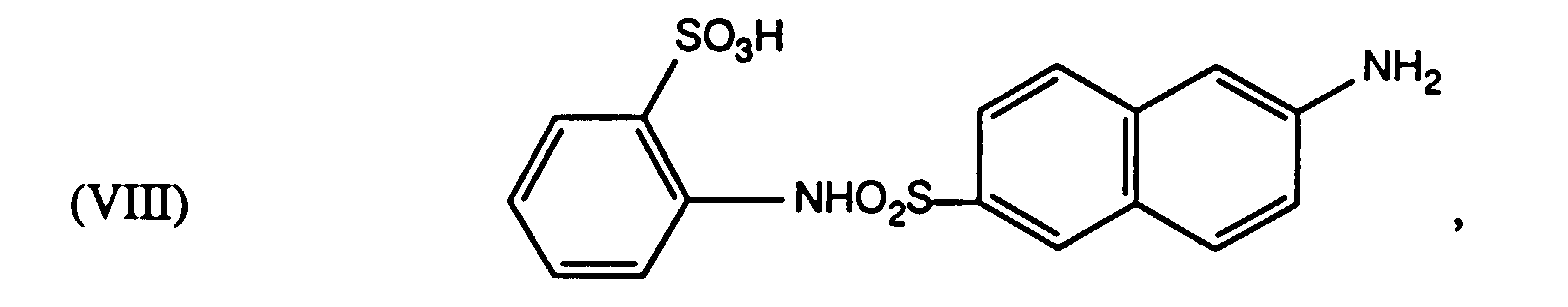

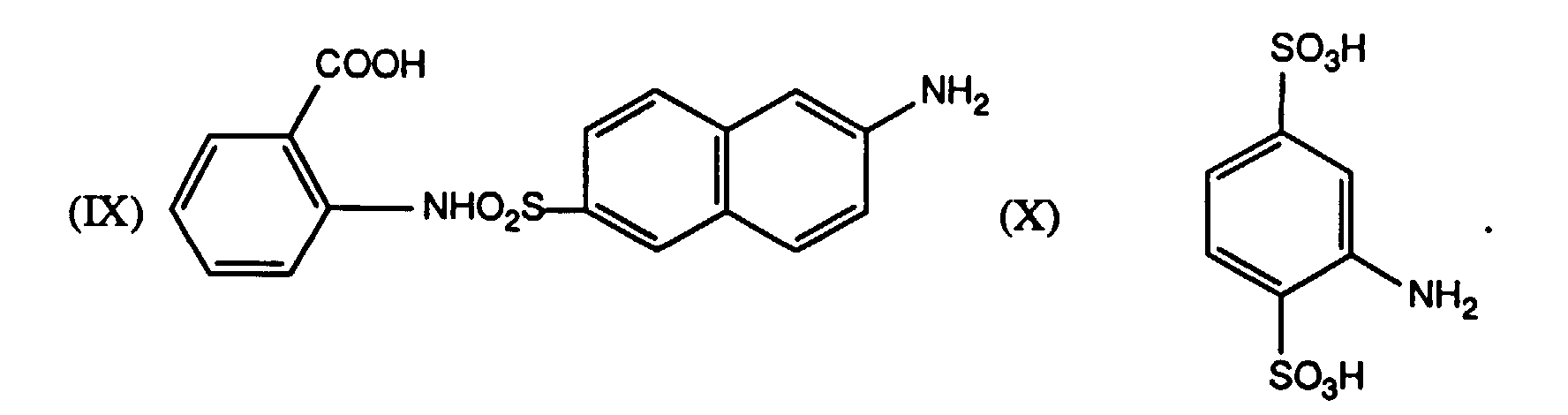

- Preferred dyeing auxiliaries contain at least one compound of the formula (3 ') in which R 1 is a radical of the formula or a residue of the formula means.

- Further preferred dyeing aids contain at least one compound of the formula wherein R 5 is hydrogen or SO 3 M and R 6 is a radical of the formula or a residue of the formula and R 3 , M and X have the meanings given in the formulas (3 ') and (4').

- the auxiliaries according to the invention are also preferably used as wool protection agents in the dyeing of wool and their mixtures with other fibers, in particular fiber mixtures of wool and polyester in the high temperature range. They improve the mechanical properties of the fiber and reduce the yellowing of the wool.

- the auxiliaries according to the invention thus represent a full substitute for conventional formaldehyde-containing wool preservatives.

- the amounts used in this application are between 1 and 6%, based on the treated fiber material, the compounds being usable in combination with all acid dyes with and without reactive groups.

- the auxiliaries according to the invention can also be used for the dirt-repellent finishing of wool fiber material.

- auxiliaries according to the invention prevent the formation of reducing wool degradation products. They therefore enable the dyeing of textile combinations with synthetic fibers, such as wool / polyester or wool / polyacrylic, in which the synthetic fiber portion is dyed with dyes that are sensitive to reduction.

- the compounds used for the process according to the invention are partly. known, for example from DE-A-2 328 834.

- the colorless fiber-reactive compounds also represent new compounds. These new compounds form a further subject of the present invention.

- the new, colorless, fiber-reactive compounds correspond to the formula wherein R ' 1 is a radical of the formula - (CO) -CH 2 -Hal or a radical of the formula - (CO) -CH 2 -CH 2 -Hal means wherein Hal is halogen and M 'is hydrogen or alkali metal.

- the new, water-soluble, fiber-reactive compounds according to the invention are produced in a manner known per se.

- the reaction time of this reaction lasts between 1 and 6, preferably 1 and 3 hours. During the reaction, a pH of 3 to 7, preferably 5 to 6, is maintained. The reaction temperature is between 0 and 20 ° C.

- the known and new colorless, fiber-reactive compounds serve as precursors for reactive dyes.

- Example 1 31.9 parts of 2-amino-8-hydroxynaphthalene-3,6-disulfonic acid are suspended in 200 parts of water at 10 to 12 ° and by dropwise addition of 23 parts of a 15% sodium hydroxide solution at a pH of 7 in Brought solution. While maintaining the same temperature, 31.3 parts of 2,3-dibromopropionyl chloride are obtained within 1 hour added dropwise with vigorous stirring. By simultaneously adding 35 parts of a 15% sodium hydroxide solution, a pH of between 5.0 and 5.5 is maintained. After stirring for a further 2 hours at 10 to 15 °, no starting compound can be detected in the resulting clear solution by means of a diazotization and coupling sample.

- the resulting compound is separated from the reaction solution by adding 75 parts of potassium chloride, isolated by filtration and, after washing the filter cake, dried in vacuo at 50 ° with 30% potassium chloride solution.

- the yield is 55 parts of 2- (2 ', 3'-dibromopropionyl) amino-8-hydroxynaphthalene-3,6-disulfonic acid of the formula as a potassium salt in the form of a light gray, slightly water-soluble powder.

- Example 2 22.3 parts of 1-aminonaphthalene-4-sulfonic acid are dissolved in the form of the sodium salt in 400 parts of water at room temperature. 32 parts of 2,3-dibromopropionyl chloride are added dropwise with vigorous stirring over the course of 2 hours. At the same time, a pH of 6.0 to 6.5 is maintained by adding 40 parts of a 15% sodium hydroxide solution. The new compound precipitates completely in the course of the acylation reaction. After stirring for a further 4 hours, no starting compound can be detected. The suspension obtained is filtered at room temperature, the filter cake is washed with 400 parts of a 5% sodium chloride solution and then dried in vacuo at 50 °. A slightly yellowish, water-soluble powder is obtained. The yield reaches 44 g of 1- (2 ', 3'-dibromopropionyl) aminonaphthalene-4-sulfonic acid according to the formula

- Example 3 31.9 parts of 2-amino-8-hydroxynaphthalene-3,6-disulfonic acid are acylated in accordance with Example 1 with 2,3-dibromopropionyl chloride. The clear solution obtained is cooled to 0 to 3 ° and adjusted to a pH between 12.0 to 12.5 by adding 28 parts of a 15% strength sodium hydroxide solution. After 3 hours of stirring at 0 to 5 °, the elimination of one equivalent of hydrogen bromide is complete. The 2- (2'-bromoacrylic) amino-8-hydroxynaphthalene-3,6-disulfonic acid of the formula obtained

- Example 4 40 g of woolen fabric are pretreated in a circulation apparatus using the tree dyeing method for 10 minutes at 40 °.

- the fleet contains

- Example 5 1 kg of wool worsted in the form of a cheese is contained in a circulation apparatus

- an alkaline aftertreatment for example with ammonia, sodium carbonate or sodium hydrogen carbonate, can be connected to improve the fastness properties.

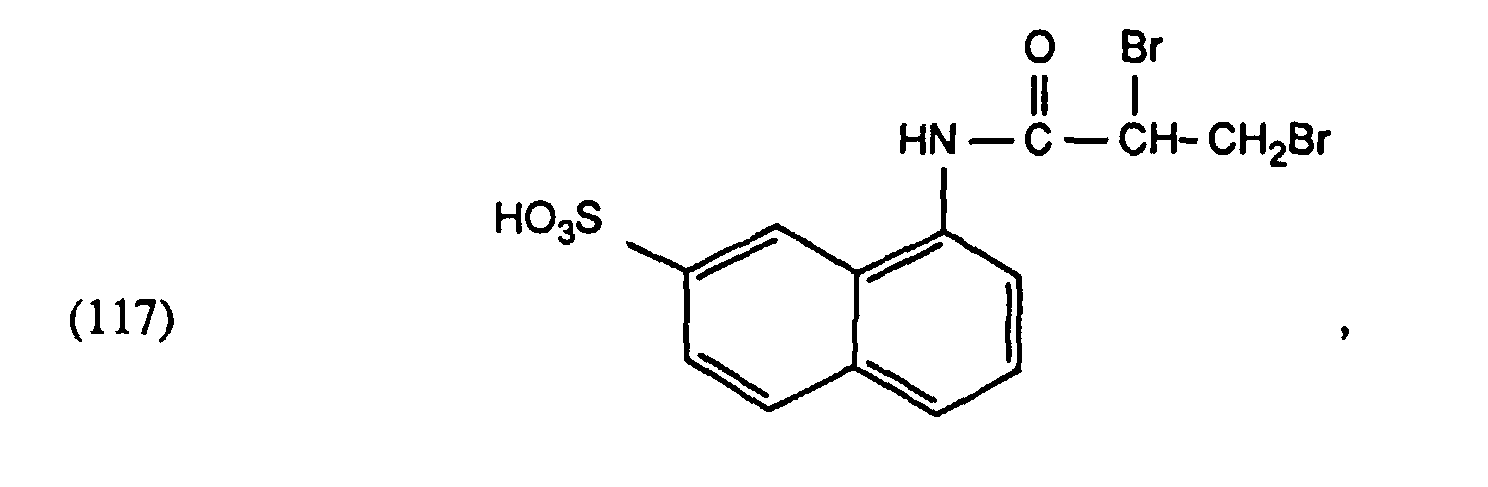

- Example 6 Instead of the compounds of the formulas (104) and (108) mentioned in Examples 4 and 5, the fiber-reactive, colorless compounds of the formulas (109) to (120) are used in amounts of 0.5 to 2%, based on the fiber weight, used.

- Example 7 4 blind dye liquors are prepared, which have a pH of 4.5, which is adjusted with an acetic acid / acetate buffer. 0.6 g of the colorless, fiber-reactive compound of the formula (110), 0.6 g of the colorless, fiber-reactive compound of the formula (112), 0.6 g of a wool preservative based on formaldehyde are added to the liquor 1 . The fleet 4 contains no further additives. In each liquor, 20 g of wool fabric are treated at 120 ° for 30 minutes.

- Example 8 3 samples of 40 g each of an intimate fiber mixture consisting of 55 parts of polyester and 45 parts of wool are dyed in a tree dyeing machine. 3 dyeing liquors of 800 ml each are prepared, which contain the following additives in addition to the samples:

- the temperature of the individual dyeing liquors is increased from 40 ° to 120 ° within 40 minutes.

- the dyeing is then carried out at 120 ° for 40 minutes. After cooling to 70 °, rinsing is carried out and the coloring is finished as usual.

- the dyeing results are then compared.

- the colors of the liquors 2 and 3 are much more bluish, since the reduction-sensitive dye of the formula (122) bleaches less strongly in the presence of the colorless fiber-reactive compounds.

- the difference becomes even clearer if the wool portion is removed by treating it with boiling 5% sodium hydroxide solution for five minutes.

- the polyester portion is stained much weaker without the addition.

- Example 9 3 samples of 20 g each of a pure polyester fabric and 20 g of a wool fabric (liquors 1-3) are dyed simultaneously in a tree dyeing apparatus.

- the liquor 4 contains only 20 g of a polyester fabric (sample 4).

- the 4 dyeing liquors of 800 ml each contain the following additives:

- the temperature of the individual dyeing liquors is increased from 40 ° to 120 ° within 40 minutes.

- the dyeing is then carried out at 120 ° for 40 minutes. After cooling to 70 °, rinsing is carried out and the coloring is finished as usual.

- Example 10 Three aqueous dye liquors of 400 ml each are prepared, which contain the following additives:

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Coloring (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Description

- Die vorliegende Erfindung betrifft ein Verfahren zum faser- und flächenegalen Färben von Wolle und deren Mischungen mit anderen Fasern mit Reaktivfarbstoffen, das nach dem neuen Verfahren gefärbte Material und ein Mittel zur Ausführung des Verfahrens.

- Aus der US-A-4,444,564 ist bekannt, Fasern aus natürlichen Polyamiden im faserschonenden pH-Bereich zu färben. Allerdings können nach diesem Verfahren mit Reaktivfarbstoffen nur dunkle Farbtöne zufriedenstellend hergestellt werden.

- Aus der US-A-4,218,217 ist ein Multicolor-Färbeverfahren bekannt, bei dem saure, basische oder Direkt-Farbstoffe verwendet werden.

- Aus DE-A-2 128 834 ist ein mehrstufiges Verfahren zur Erzeugung von Mehrfarbeneffekten auf natürlichem und synthetischen Polyamidfasermaterial mit Hilfe von speziellen farblosen faserreaktiven Verbindungen bekannt.

- Ueberraschenderweise wurde nun ein neues Verfahren gefunden, das es ermöglicht, auch Wolle und deren Mischungen mit anderen Fasern mit Reaktivfarbstoffen im faserschonenden pH-Bereich faser- und flächenegal besonders in hellen bis mittleren Farbtönen zu färben, indeman dem Färbebad farblose, faserreaktive Verbindungen zugibt.

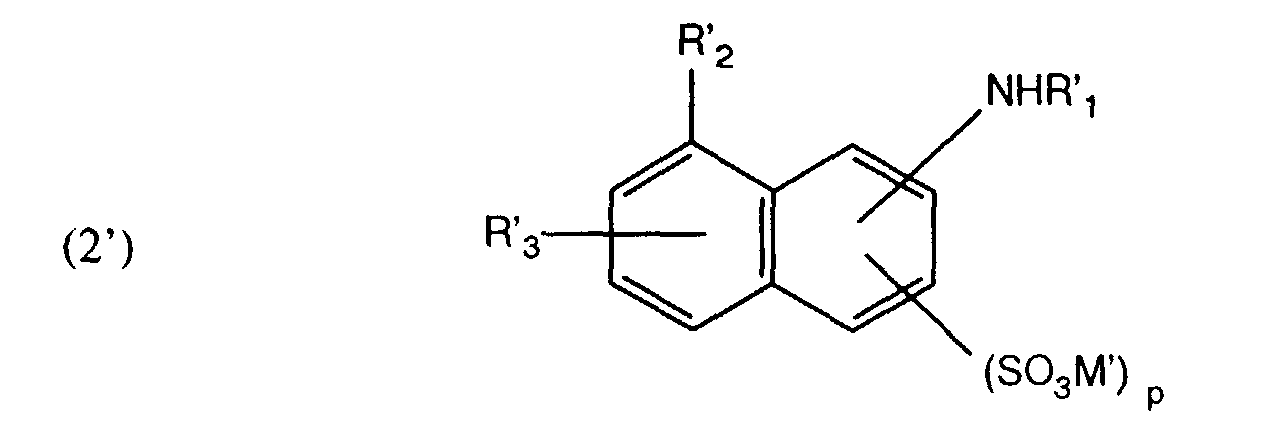

- Gegenstand der vorliegenden Erfindung ist somit ein Verfahren zum faser- und flächenegalen Färben von Wolle und deren Mischungen mit anderen Fasern mit Reaktivfarbstoffen, das dadurch gekennzeichnet ist, dass man zum Färben dieser Materialien eine wässrige Flotte verwendet, welche mindestens eine farblose, faserreaktive Verbindung der Formel

(1) A(̵B-A)n,

enthält, worin n 0 oder 1 ist, und wenn n gleich 1 ist, - A einen Rest der Formel

- B eine Alkylen- oder Alkenylengruppe oder die direkte Bindung, oder wenn n gleich Null ist, A eine Verbindung der Formel

wobei in den Formeln (1) bis (4) - R1 einen Rest der Formel

- worin Hal Halogen

- R Wasserstoff oder Halogen,

- n1 1 oder 0,

- R2 Wasserstoff, SO3M oder -NH2,

- R3 Wasserstoff, SO3M oder einen Rest der Formel -OX,

- worin X Wasserstoff oder C1 bis C4-Alkyl bedeutet,

- R4 Wasserstoff, SO3M oder einen Rest der Formel

- M Wasserstoff, Alkalimetall oder Ammonium bedeutet und die Verbindung der Formel (4) mindestens eine - SO3M - Gruppe aufweist und die Färbung unabhängig von der Farbtiefe bei einem pH-Wert von 4,0 bis 5,0 fertigstellt.

- Der Alkylenrest in Formel (1) steht für einen zweiwertigen, gesättigten Kohlenwasserstoffrest, der 2 oder 3 Kohlenstoffatome enthält wie Ethylen, Trimethylen oder Propylen.

- Der Alkenylenrest in Formel (1) steht für einen zweiwertigen ungesättigten Kohlenwasserstoffrest, der 2 oder 3 Kohlenstoffatome enthält wie Ethenylen oder Propenylen.

- Als Alkalimetall kommen Lithium, Kalium oder vorzugsweise Natrium in Betracht.

-

- R5 Wasserstoff oder SO3M und

- R6 einen Rest der Formel

- M die in Formel (3) angegebene Bedeutung hat.

-

- Die farblosen, faserreaktiven Verbindungen der Formel (1) werden nach an sich bekannten Methoden hergestellt, indem man eine aromatische Aminoverbindung der Formel Ar-NH2, wobei Ar einen gegebenenfalls substituierten Phenyl- oder Naphthalinrest bedeutet, in einer Acylierungsreaktion mit einem Alkyl- oder Alkenylhalogenid umsetzt.

- Die Einsatzmengen, in denen die farblosen, faserreaktiven Verbindungen dem Färbebad zugesetzt werden, bewegen sich zwischen 0,3 und 3 , vorzugsweise 1 bis 2 Gewichtsprozent, bezogen auf das zu färbende Fasermaterial.

- Als Fasermaterial, das erfindungsgemäss gefärbt werden kann, kommen Wolle oder Mischungen von Wolle mit anderen Fasermaterialien, wie z.B Wolle/Polyacryl- oder Wolle/Polyestermischungen in Betracht. Vorzugsweise wird für das erfindungsgemässe Verfahren Wolle eingesetzt. Das Fasermaterial kann dabei in verschiedenen Aufmachungen vorliegen. Beispielsweise kommen in Betracht: Flocke, Kammzug, Garn, Gewebe, Maschenware oder Teppiche. Die Wolle kann normal oder filzfrei ausgerüstet sein.

- Für das Färben der Fasermaterialien nach dem vorliegenden Verfahren kommen als Reaktivfarbstoffe die unter diesem Begriff bekannten organischen Farbstoffe -unabhängig von der Art ihrer reaktiven Gruppe- in Betracht.

- Diese Farbstoffklasse wird im Colour Index 3. Auflage 1971 als "Reactive Dyes" bezeichnet. Es handelt sich dabei vorwiegend um solche Farbstoffe, die mindestens eine mit Polyhydroxylfasern (Cellulosefasern) oder Polyamidfasern, besonders Wolle, reaktionsfähige Gruppe, eine Vorstufe hierfür oder einen mit Polyhydroxylfasern oder Polyamidfasern reaktionsfähigen Substituenten enthalten.

- Als Grundkörper der Reaktivfarbstoffe eignen sich besonders solche aus der Reihe der Mono-, Dis- oder Polyazofarbstoffe einschliesslich der Formazanfarbstoffe sowie der Anthrachinon-, Xanthen-, Nitro-, Triphenylmethan-, Naphthochinonimin-, -, Dioxazin- und Phthalocyaninfarbstoffe, wobei die Azo- und Phthalocyaninfarbstoffe sowohl metallfrei als auch metallhaltig sein können.

- Als reaktionsfähige Gruppen und Vorstufen, die solche reaktionsfähige Gruppen bilden, seien beispielsweise Epoxygruppen, die Ethylenimidgruppe, die Vinylgruppierung in Vinylsulfon- oder im Acrylsäurerest sowie die β-Sulfatoethylsulfongruppe, die β-Chlorethylsulfongruppe oder die β-Dialkylaminoethylsulfongruppe genannt.

- Als reaktionsfähige Substituenten in Reaktivfarbstoffen dienen solche, die leicht abspaltbar sind und einen elektrophilen Rest hinterlassen.

- Als solche Substituenten kommen beispielsweise 1 oder 2 Halogenatome in einem aliphatischen Acylrest z.B. in β-Stellung oder α- und β-Stellung eines Propionylrestes oder in α- und/oder β-Stellung eines Acrylsäurerestes, oder 1 bis 3 Halogenatome an folgenden Ringsystemen in Betracht: Pyridazin, Pyrimidin, Pyridazon, Triazin, Chinoxalin oder Phthalazin.

- Es können auch Farbstoffe mit zwei oder mehreren gleich- oder verschiedenartigen Reaktivgruppen verwendet werden.

- Bevorzugte Reaktivfarbstoffe enthalten als reaktionsfähige Substituenten Chloracryl, Dichlorpropionyl, Chloracetyl, Bromacryl oder Dibrompropionyl.

- Die Reaktivfarbstoffe können saure, salzbildende Substituenten, wie z.B. Carbonsäuregruppen, Schwefelsäure- und Phosphonsäureestergruppen, Phosphonsäuregruppen oder vorzugsweise Sulfonsäuregruppen enthalten.

- Bevorzugt sind Reaktivfarbstoffe mit mindestens einer Sulfonsäuregruppe, insbesondere Reaktivfarbstoffe mit einem Azo- oder Anthrachinongrundkörper, welcher vorzugsweise zwei bis drei Sulfonsäuregruppen aufweist.

- Es können auch Mischungen von Reaktivfarbstoffen eingesetzt werden, wobei Bichromie-oder Trichromiefärbungen erzeugt werden können.

- Die Färbung erfolgt nach dem Ausziehverfahren. Die Menge der der Färbeflotte zugesetzten Farbstoffe richtet sich nach der gewünschten Farbstärke. Im allgemeinen haben sich Mengen von 0,01 bis 10 Gewichtsprozent, vorzugsweise 0,01 bis 2 Gewichtsprozent, bezogen auf das eingesetzte Fasermaterial, bewährt.

- Das Flottenverhältnis kann innerhalb eines weiten Bereiches gewählt werden z.B. 1:3 bis 1:100, vorzugsweise 1:8 bis 1:30.

- Die Färbebäder können Mineralsäuren, wie z.B. Schwefelsäure oder Phosphorsäure, organische Säuren, zweckmässig aliphatische Carbonsäuren wie Ameisensäure, Essigsäure, Oxalsäure oder Zitronensäure und/oder Salze wie Ammoniumacetat, Ammoniumsulfat oder Natriumacetat enthalten. Die Säuren dienen vor allem der Einstellung des pH-Wertes der erfindungsgemäss verwendeten Flotten, der zwischen 4 und 5 liegt.

- Die Färbeflotten enthalten auch handelsübliche Egalisiermittel, die zur Erhöhung der Faseregalität dienen. Vorzugsweise werden für das erfindungsgemässe Verfahren alkoxylierte Fettaminderivate verwendet, wobei Anlagerungsprodukte von 5 bis 12 Mol Ethylenoxid an 1 Mol eines Fettamins im Vordergrund des Interesses stehen. Die Färbeflotten können ausserdem noch weitere, in der Färbereitechnik übliche Hilfsmittel enthalten, z.B. Stabilisatoren, Aktivatoren, Dispergiermittel, Elektrolyte, Netzmittel, Entschäumer, Schaumverhütungsmittel, Verdicker oder Wollschutzmittel.

- Besondere Vorrichtungen sind beim erfindungsgemässen Verfahren nicht erforderlich. Es können die üblichen Färbeapparaturen, wie beispielsweise offene Bäder, Kammzug-, Stranggarn- oder Packapparate, Jigger-, Paddelapparate, Baumfärbeapparate, Zirkulations-oder Düsenfärbeapparate oder Haspelkufen verwendet werden.

- Das Färben erfolgt mit Vorteil bei einer Temperatur im Bereich von 60 bis 120°C, vorzugsweise 70 bis 105°C. Die Färbedauer hält sich im üblichen Rahmen und beträgt in der Regel 20 bis 120 Minuten.

- Nach Beendigung der Färbung kann dem Färbeprozess eine alkalische Nachbehandlung, wie z.B. mit wässerigem Ammoniak, Alkalimetallhydroxiden, Alkalimetallcarbonaten, -hydrogencarbonaten oder Hexamethylentetraamin angeschlossen werden. Der pH-Wert der Alkali enthaltenden Färbebäder beträgt zweckmässigerweise 7,5 bis 9, vorzugsweise 8 bis 8,5.

- Das Färben des Fasermaterials wird zweckmässig so durchgeführt, dass man das Färbegut mit einer wässerigen Flotte, die die Säure, ein Egalisiermittel und die farblose, faserreaktive Verbindung enthält und eine Temperatur von 30 bis 60°C aufweist, kurz behandelt und dem gleichen Bade den Reaktivfarbstoff zusetzt. Hierauf steigert man die Temperatur langsam, um in einem Bereich von 80 bis 100°C und während 20 bis 90, vorzugsweise 30 bis 60 Minuten zu färben. Anschliessend wird das Färbegut bei Bedarf nach Zusatz von Alkalien, vorzugsweise Natriumhydrogencarbonat oder Natriumcarbonat noch 10 bis 20 Minuten bei 70 bis 90°C behandelt. Am Schluss wird das gefärbte Material herausgezogen und wie üblich gespült, abgesäuert und getrocknet.

- Man erhält nach dem erfindungsgemässen Färbeverfahren faser- und flächenegale Färbungen, besonders in hellen bis mittleren Farbtönen mit guten Licht- und Nassechtheiten.

-

- R1 einen Rest der Formel

- worin Hal Halogen

- R Wasserstoff oder Halogen,

- n1 1 oder 0,

- R2 Wasserstoff, SO3M oder -NH2,

- R3 Wasserstoff, SO3M oder einen Rest der Formel -OX,

- worin X Wasserstoff oder C1 bis C4-Alkyl bedeutet,

- R4 Wasserstoff, SO3M oder einen Rest der Formel

- M Wasserstoff, Alkalimetall oder Ammonium bedeutet, und die Verbindung der Formel (4') mindestens eine - SO3M - Gruppe, und mindestens eine von den Gruppen -NH2 oder -OX oder einen Rest der Formel (5) aufweist, und

-

-

- Die erfindungsgemässen Hilfsmittel finden auch vorzugsweise Verwendung als Wollschutzmittel bei Färbungen von Wolle und deren Mischungen mit anderen Fasern, insbesondere Fasermischungen aus Wolle und Polyester im Hochtemperaturbereich. Sie verbessern dabei die mechanischen Eigenschaften der Faser und reduzieren die Vergilbung der Wolle. Die erfindungsgemässen Hilfsmittel stellen damit einen vollwertigen Ersatz für herkömmliche formaldehydhaltige Wollschutzmittel dar. Die Einsatzmengen bei dieser Applikation liegen zwischen 1 und 6 %, bezogen auf das behandelte Fasermaterial, wobei die Verbindungen in Kombination mit allen Säurefarbstoffen mit und ohne Reaktivgruppen verwendbar sind.

- Die erfindungsgemässen Hilfsmittel können auch zur schmutzabweisenden Ausrüstung von Wollfasermaterial verwendet werden.

- Ein weiterer Vorteil der erfindungsgemässen Hilfsmittel besteht darin, dass sie das Entstehen von reduzierend wirkenden Wollabbauprodukten verhindern. Sie ermöglichen deshalb das Färben von Textilkombinationen mit Synthesefasern, wie zum Beispiel Wolle/Polyester oder Wolle/Polyacryl, bei denen der Synthesefaseranteil mit reduktionsempfindlichen Farbstoffen gefärbt wird.

- Die für das erfindungsgemässe Verfahren eingesetzten Verbindungen sind z.T. bekannt, z.B aus der DE-A-2 328 834. Zum Teil stellen die farblosen faserreaktiven Verbindungen auch neue Verbindungen dar. Diese neuen Verbindungen bilden einen weiteren Erfindungsgegenstand der vorliegenden Erfindung.

-

-

- R'2 Wasserstoff, SO3M' oder einen Rest der Formel O-X', worin

- X' Wasserstoff oder C1 bis C4-Alkyl,

- p 1 oder 0 und

- R'3 Wasserstoff, SO3M' oder einen Rest der Formel

- worin M' die in Formel (2') angegebene Bedeutung hat, und die Verbindung der Formel (2') mindestens einen der Reste O-X' oder

- wobei, wenn X' Wasserstoff ist, R'3 SO3M' bedeutet und der NHR1-Rest in Formel (2') sich in der 2-Stellung befindet und p 1 bedeutet,

- und wenn R'2 SO3M' bedeutet, R'3 Wasserstoff und

- p 1 bedeutet.

- Die Herstellung der neuen, erfindungsgemässen wasserlöslichen, faserreaktiven Verbindungen geschieht in an sich bekannter Weise.

-

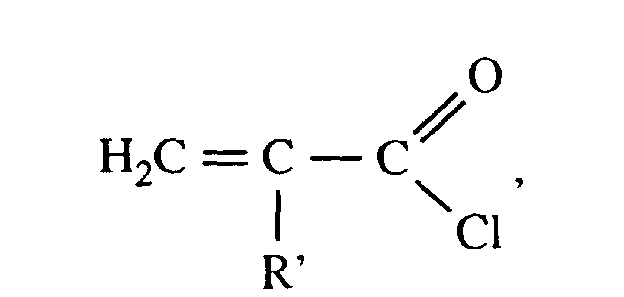

-

- R'2 Wasserstoff oder einen Rest der Formel O-X', worin

- X' Wasserstoff oder C1 bis C4-Alkyl,

- p 0 oder 1 und

- R'3 Wasserstoff, SO3M' oder einen Rest der Formel

- worin M' Wasserstoff oder Alkalimetall ist, und die Verbindung der Formel (4") mindestens einen der Reste O-X' oder

- wobei, wenn X' Wasserstoff ist, R'3 SO3M' bedeutet, der NH2-Rest sich in 2-Stellung befindet und p 1 bedeutet,

- und wenn R'2 SO3M' bedeutet, R'3 Wasserstoff und p 1 bedeutet,

- worin Hal Chlor oder Brom und

- R' Wasserstoff, Chlor oder Brom und

- n'1 0 oder 1 bedeuten, umsetzt.

- Die Reaktionszeit dieser Umsetzung dauert zwischen 1 und 6, vorzugsweise 1 und 3 Stunden. Bei der Reaktion wird ein pH-Wert von 3 bis 7, vorzugsweise 5 bis 6 eingehalten. Die Reaktionstemperatur liegt dabei zwischen 0 und 20°C.

- Die bekannten und neuen farblosen, faserreaktiven Verbindungen dienen als Vorstufen für Reaktivfarbstoffe.

- Die nachfolgenden Beispiele veranschaulichen die Erfindung. Darin sind die Teile Gewichtsteile und Prozente Gewichtsprozente. Die Temperaturen sind in °C angegeben.

- Beispiel 1: 31,9 Teile 2-Amino-8-hydroxynaphthalin-3,6-disulfonsäure werden in 200 Teilen Wasser bei 10 bis 12° angeschlämmt und durch Zutropfen von 23 Teilen einer 15 %igen Natriumhydroxidlösung bei einem pH-Wert von 7 in Lösung gebracht. Unter Einhalten der gleichen Temperatur werden innerhalb von 1 Stunde 31,3 Teile 2,3-Dibrompropionsäurechlorid unter intensivem Rühren zugetropft. Durch gleichzeitige Zugabe von 35 Teilen einer 15 %igen Natriumhydroxidlösung wird dabei ein pH-Wert zwischen 5,0 und 5,5 eingehalten. Nach weiterem Rühren von 2 Stunden bei 10 bis 15° ist in der entstandenen, klaren Lösung mittels Diazotierungs- und Kupplungsprobe keine Ausgangsverbindung mehr nachweisbar. Die entstandene Verbindung wird durch Zugabe von 75 Teilen Kaliumchlorid aus der Reaktionslösung abgeschieden, durch Filtration isoliert und nach Waschen des Filterkuchens mit 30 %iger Kaliumchloridlösung im Vakuum bei 50° getrocknet. Die Ausbeute beträgt 55 Teile 2-(2',3'-Dibrompropionyl)-amino-8-hydroxynaphthalin-3,6-disulfonsäure der Formel

- Beispiel 2: 22,3 Teile 1-Aminonaphthalin-4-sulfonsäure werden in Form des Natriumsalzes in 400 Teilen Wasser bei Raumtemperatur gelöst Bei intensivem Rühren werden innerhalb von 2 Stunden 32 Teile 2,3-Dibrompropionylchlorid zugetropft. Gleichzeitig wird durch Zugabe von 40 Teilen einer 15 %igen Natriumhydroxidlösung ein pH-Wert von 6,0 bis 6,5 eingehalten. Im Verlauf der Acylierungsreaktion fällt die neue Verbindung vollständig aus. Nach weiterem Rühren von 4 Stunden ist keine Ausgangsverbindung mehr nachweisbar. Die erhaltene Suspension wird bei Raumtemperatur filtriert, der Filterkuchen mit 400 Teilen einer 5 %igen Natriumchloridlösung gewaschen und anschliessend im Vakuum bei 50° getrocknet. Man erhält ein schwach gelbliches, wasserlösliches Pulver. Die Ausbeute erreicht 44 g 1-(2',3'-Dibrompropionyl)aminonaphthalin-4-sulfonsäure entsprechend der Formel

- Beispiel 3: 31,9 Teile 2-Amino-8-hydroxynaphthalin-3,6-disulfonsäure werden entsprechend Beispiel 1 mit 2,3-Dibrompropionylchlorid acyliert. Die erhaltene klare Lösung wird auf 0 bis 3° gekühlt und durch Zugabe von 28 Teilen einer 15 %igen Natriumhydroxidlösung auf einen pH-Wert zwischen 12,0 bis 12,5 eingestellt. Nach 3 Stunden Rühren bei 0 bis 5° ist die Abspaltung eines Aequivalents Bromwasserstoff beendet. Die erhaltene 2-(2'-Bromacryl)amino-8-hydroxynaphthalin-3,6-disulfonsäure der Formel

-

-

-

-

- 4 g

- Natriumsulfat sicc.

- 0,8 g

- Natriumacetat

- 2 g

- 80%-ige Essigsäure

- 800 ml

- Wasser

- 0,4 g

- eines Egalisiermittels bestehend aus

- a) 50 Teilen des mit Chloracetamid quarternisierten Anlagerungsproduktes von 7 Mol Ethylenoxid an 1 Mol Talgfettamin und

- b) 50 Teilen des Ammoniumsalzes des sauren Schwefelsäuremonoesters des Anlagerungsproduktes von 7 Mol Ethylenoxid an 1 Mol Talgfettamin und

- 0,4 g

- der farblosen faserreaktiven Verbindung der Formel

-

- 100 g

- Natriumsulfat

- 9 g

- Ammoniumacetat

- 37 ml

- 80%-ige Essigsäure

- 9 l

- Wasser

- 9g

- eines nichtionogenen Netzmittels auf der Basis von 2-Ethylhexanol und

- 10 g

- eines Egalisiermittels entsprechend Beispiel 4

-

- 0,3 g

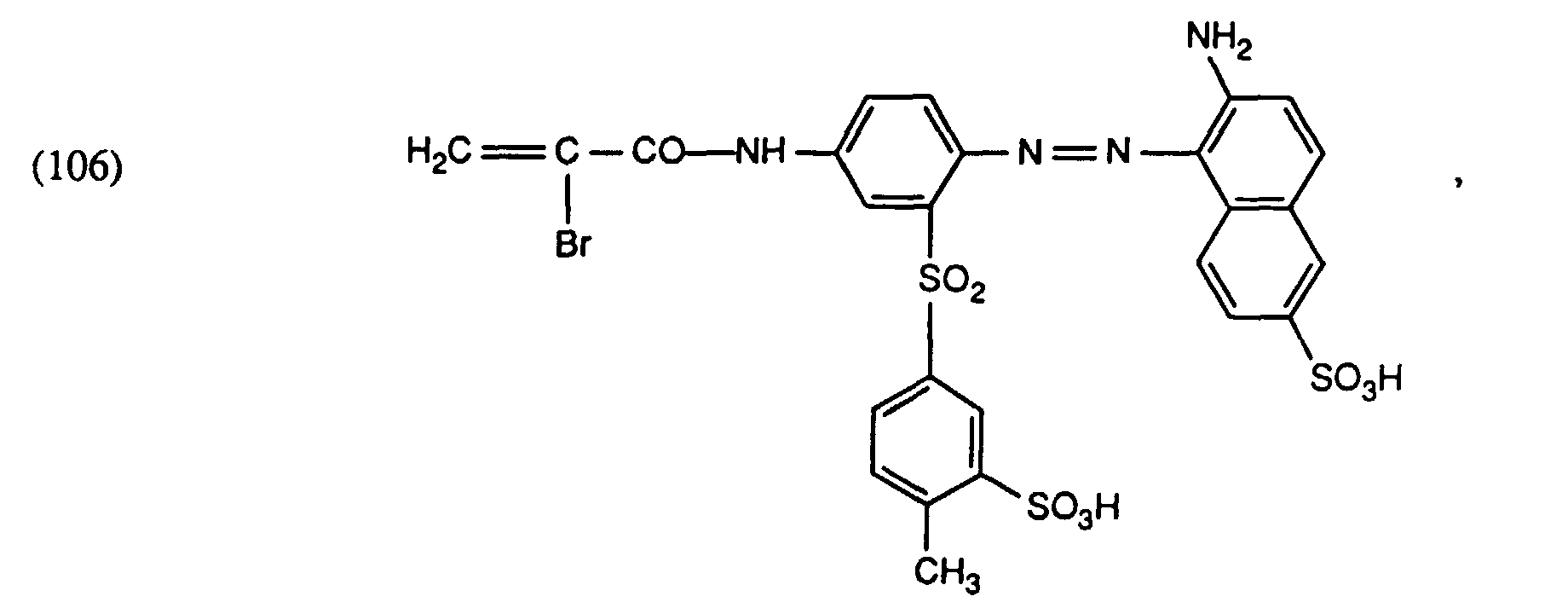

- des Farbstoffes der Formel (105)

- 0,6 g

- des Farbstoffes der Formel (106) und

- 1,1 g

- des Farbstoffes der Formel (107)

- Bei Bedarf kann zur Verbesserung der Echtheitseigenschaften eine alkalische Nachbehandlung, beispielsweise mit Ammoniak, Natriumcarbonat oder Natriumhydrogencarbonat, angeschlossen werden.

-

- Es werden ähnliche Ergebnisse erhalten.

-

-

- R=

- ca. 60 % H

ca. 40 % C2H4OC2H4CN - 1,6 g

- eines Wollschutzmittels auf Formaldehydbasis,

- 0,2 g

- eines Egalisiermittels entsprechend Beispiel 4 und

- 0,8 g

- Natriumacetat

- Den einzelnen Flotten gibt man so viel 80%ige Essigsäure zu, bis ein pH-Wert von 5,0 erreicht ist.

- Flotte 2:

- Diese Flotte enthält gegenüber Flotte 1 zusätzlich 1,2 g der farblosen, faserreaktiven Verbindung der Formel (104).

- Flotte 3:

- Diese Flotte enthält gegenüber Flotte 1 zusätzlich 1,2 g der farblosen, faserreaktiven Verbindung der Formel (112).

- Die Temperatur der einzelnen Färbeflotten wird innerhalb von 40 Minuten von 40° auf 120° erhöht. Anschliessend wird 40 Minuten bei 120° gefärbt. Nach Abkühlen auf 70° wird gespült und die Färbung wie üblich fertiggestellt.

- Anschliessend werden die Färbeergebnisse verglichen. Die Färbungen der Flotten 2 und 3 sind deutlich blaustichiger, da der reduktionsempfindliche Farbstoff der Formel (122) in Gegenwart der farblosen faserreaktiven Verbindugen weniger stark ausbleicht. Noch deutlicher wird der Unterschied, wenn der Wollanteil durch fünfminütiges Behandeln mit kochender 5 %iger Natronlauge herausgelöst wird. Der Polyesteranteil ist ohne Zusatz wesentlich schwächer angefärbt.

-

- Flotte 1:

-

- 0,1 g des marineblauen Farbstoffes der Formel (122)

- 0,1 g des Egalisiermittels entsprechend Beispiel 4

- 0,8 g eines Wollschutzmittels auf Formaldehydbasis und

- 2 g/l Natriumacetat

- Flotte 2:

- diese Flotte enthält gegenüber Flotte 1 zusätzlich die farblose, faserreaktive Verbindung der Formel (104).

- Flotte 3:

- diese Flotte enthält gegenüber Flotte 1 zusätzlich die farblose, faserreaktive Verbindung der Formel (112).

- Flotte 4:

- diese Flotte enthält die gleichen Zusätze wie Flotte 1 (Referenzflotte).

- Den Flotten 1 bis 4 wird jeweils so viel 80 %ige Essigsäure zugefügt, bis ein pH-Wert von 5,5 erreicht ist.

- Die Temperatur der einzelnen Färbeflotten wird innerhalb von 40 Minuten von 40° auf 120° erhöht. Anschliessend wird 40 Minuten bei 120° gefärbt. Nach Abkühlen auf 70° wird gespült und die Färbung wie üblich fertiggestellt.

- Die Polyesterfärbungen werden anschliessend farbmetrisch ausgewertet. Die Werte sind in der folgenden Tabelle dargestellt:

Tabelle 3: Behandlungsflotte Farbstärke der Polyesterfärbung [%] Flotte 1: 35 Flotte 2: 65 Flotte 3: 77 Flotte 4 (Referenz): 100 - Die Ergebnisse zeigen, dass die Färbungen der Flotten 2 und 3, die die farblosen, faserreaktiven Verbindungen enthalten, deutlich farbstärker sind als ohne den Zusatz dieser Verbindungen (=Flotte 1). Auch hier verhindern diese Verbindungen eine starke Ausbleichung des reduktionsempfindlichen Farbstoffes der Formel (122).

-

- Flotte 1:

- Ein braunes Farbstoffgemisch bestehend aus

- 0,2 g

- der farblosen, faserreaktiven Verbindung der Formel (110)

- 0,2 g

- des Egalisiermittels entsprechend Beispiel 4

- 0,5 g

- wasserfreies Natriumsulfat und

- 40 ml

- Citratpuffer von pH 5,0.

- Flotte 2: wie Flotte 1, jedoch ohne den Zusatz der Verbindung der Formel(110).

- Flotte 3: wie Flotte 1, jedoch verwendet man anstelle der Verbindung der Formel (110) die farblose, faserreaktive Verbindung der Formel (104).

- Zu den einzelnen Färbeflotten gibt man bei 40° 5 g eines ®Orlon 42 - Stapelgewebes und 5 g eines vorgenetzten Wollflanellstückes. Hierauf wird auf einem ®AHIBA-Färbeapparat innerhalb von 40 Minuten auf 99° erwärmt und anschliessend noch 90 Minuten bei dieser Temperatur weitergefärbt. Dann wird abgekühlt, gespült und wie üblich fertiggestellt.

- Anschliessend werden die CIELAB- Farbdifferenzen der drei Färbungen auf Orlon 42 nach DIN 6174 (D65/10) bestimmt (Tabelle 4):

Tabelle 4: dH*ab dE*ab Färbung Flotte 1 3,62 4,18 Färbung Flotte 2 5,45 6,14 Färbung Flotte 3 3,01 3,48 dH*: Anteil des Farbtons an der Gesamtfarbdifferenz dE*: Gesamtfarbdifferenz. - Die Graufärbungen der Flotten 1 und 3 sind deutlich blaustichiger als jene der Flotte 2, da die farblosen Verbindungen der Formeln (104) und (110) die Stabilität des Farbstoffes der Formel (128) gegenüber reduzierend wirkenden Hydrolyseprodukten der Wolle verbessern. Als Referenz dient eine Graufärbung, die auf reinem Polyacryl folgendermassen hergestellt wird: dem auf 70° erwärmten Färbebad, das die gleichen Farbstoffzusätze wie die Flotten 1, 2 und 3 sowie

- 0,05g

- eines kationischen Retarders auf Basis eines quarternierten Alkylammoniumsalzes,

- 0,25g

- wasserfreies Natriumsulfat

- 0,15g

- 40 %ige Essigsäure und

- 0,05g

- Natriumacetat

6,8 mg des Farbstoffes der Formel

Claims (12)

- Verfahren zum faser- und flächenegalen Färben von Wolle und deren Mischungen mit anderen Fasern mit Reaktivfarbstoffen, dadurch gekennzeichnet dass man zum Färben dieser Materialien eine wässrige Flotte verwendet, welche mindestens eine farblose, faserreaktive Verbindung der Formel

(1) A(̵B-A)n,

enthält, worin n 0 oder 1 ist, und wenn n gleich 1 ist,

A einen Rest der Formel

wenn n gleich Null ist, A eine Verbindung der Formel

wobei in den Formeln (1) bis (4)

R1 einen Rest der Formel - Färbereihilfsmittel, welches mindestens eine farblose, faserreaktive Verbindung der Formel

R1 einen Rest der Formel

einen Träger enthält. - Verwendung des Hilfsmittels gemäss Anspruch 4 zum Färben im Hochtemperaturbereich von Wolle und deren Mischungen mit anderen Fasern.

- Verwendung des Hilfsmittels gemäss Anspruch 4 für Fasermischungen von Wolle mit Synthesefasern zum Schutz von reduktionsempfindlichen Farbstoffen gegenüber Hydrolyseprodukten der Wolle.

- Verwendung des Hilfsmittels gemäss Anspruch 4 zur schmutzabweisenden Ausrüstung von Wollfasermaterial.

- Verbindung der Formel

- Verfahren zur Herstellung der Verbindung gemäss Anspruch 9, dadurch gekennzeichnet, dass man eine Verbindung der FormelR'2 Wasserstoff oder einen Rest der Formel O-X', worinX' Wasserstoff oder C1 bis C4-Alkyl,p 0 oder 1 undworin M' Wasserstoff oder Alkalimetall ist, und die Verbindung der Formel (4") mindestens einen der Reste O-X' oder

mit einer Verbindung der Formel - Das gemäss einem der Ansprüche 1 bis 3 oder 5 bis 7 gefärbte Fasermaterial.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH278790 | 1990-08-28 | ||

| CH2787/90 | 1990-08-28 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0474594A1 EP0474594A1 (de) | 1992-03-11 |

| EP0474594B1 true EP0474594B1 (de) | 1997-03-12 |

Family

ID=4241589

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91810659A Expired - Lifetime EP0474594B1 (de) | 1990-08-28 | 1991-08-20 | Verfahren zum Färben von Wolle und deren Mischungen mit anderen Fasern mit Reaktivfarbstoffen |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US5207799A (de) |

| EP (1) | EP0474594B1 (de) |

| JP (1) | JPH04245984A (de) |

| DE (1) | DE59108604D1 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2824106B1 (fr) | 2001-04-30 | 2003-08-29 | Aerospatiale Matra Missiles | Manche a air et engin volant, en particulier un missile, muni d'une telle manche a air |

| CN111535056A (zh) * | 2020-05-28 | 2020-08-14 | 张家港扬子染整有限公司 | 一种羊毛羊驼毛纱线染色工艺 |

| JP2023139758A (ja) * | 2022-03-22 | 2023-10-04 | 株式会社カネカ | セルロース系繊維及び再生タンパク質繊維を含む混紡繊維が染色されてなる染色布帛、及びその製造方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2895785A (en) * | 1959-07-21 | Naoas | ||

| CH554453A (de) * | 1970-06-11 | 1974-09-30 | ||

| US3700402A (en) * | 1970-06-29 | 1972-10-24 | Hideyo Noda | Resist printing under reactive dye with alkali hydroxy methane sulfonate or amino and amido methane sulfonate |

| US4218217A (en) * | 1974-04-01 | 1980-08-19 | Sandoz, Inc. | Method of producing multicolor dyeings |

| EP0089004B1 (de) * | 1982-03-12 | 1986-04-16 | Ciba-Geigy Ag | Verfahren zum Färben von Fasermaterial aus natürlichen Polyamiden |

| DE3439532A1 (de) * | 1984-10-29 | 1986-04-30 | Hoechst Ag, 6230 Frankfurt | Verfahren zum erzeugen von weiss- und buntreserven auf polyamidfasermaterialien |

-

1991

- 1991-08-20 EP EP91810659A patent/EP0474594B1/de not_active Expired - Lifetime

- 1991-08-20 DE DE59108604T patent/DE59108604D1/de not_active Expired - Fee Related

- 1991-08-27 US US07/750,364 patent/US5207799A/en not_active Expired - Fee Related

- 1991-08-28 JP JP3216787A patent/JPH04245984A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| JPH04245984A (ja) | 1992-09-02 |

| DE59108604D1 (de) | 1997-04-17 |

| US5207799A (en) | 1993-05-04 |

| EP0474594A1 (de) | 1992-03-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0089004B1 (de) | Verfahren zum Färben von Fasermaterial aus natürlichen Polyamiden | |

| EP0475905A1 (de) | Verfahren zum photochemischen Stabilisieren von Wolle | |

| DE2726433A1 (de) | Verfahren zur verbesserung der farbausbeute und der echtheiten von mit anionischen farbstoffen auf cellulosefasermaterial erzeugten faerbungen, kationische faserreaktive verbindungen und ihre herstellung | |

| DE3112427A1 (de) | Marineblaue farbstoffmischungen | |

| EP0017805A1 (de) | Verfahren zum Färben von Cellulosematerialien mit Reaktivfarbstoffen nach dem Ausziehverfahren | |

| DE2847913B1 (de) | Verfahren zum Faerben von Wolle mit Reaktivfarbstoffen | |

| EP0474594B1 (de) | Verfahren zum Färben von Wolle und deren Mischungen mit anderen Fasern mit Reaktivfarbstoffen | |

| EP0745720B1 (de) | Die Verwendung von Hilfsmittelzubereitungen beim Färben von Wolle | |

| EP0442844B2 (de) | Verfahren zum Färben von Wolle mit Reaktivfarbstoffen | |

| EP0312493A1 (de) | Verfahren zum Färben von natürlichen Polyamidfasern mit Reaktivfarbstoffen | |

| EP0114574B1 (de) | Flüssige Handelsform von kationischen Farbstoffen | |

| EP0302013A1 (de) | Verfahren zum Färben von textilen Flächengebilden aus Polyamiden | |

| EP0100300A2 (de) | Verfahren zur Nachbehandlung von gefärbter, cellulosehaltiger Fasermaterialien | |

| DE2712289B2 (de) | Verfahren zum Färben oder Bedrucken von Polyacrylnitrilmaterial | |

| EP0203890B1 (de) | Verfahren zum Färben von Fasermaterial aus natürlichen Polyamiden mit Farbstoffmischungen | |

| DE2148867C3 (de) | Verfahren zur kontinuierlichen Fixierung von Dispersionsfarbstoffen auf Polyester, Cellulosetriacetat, Cellulose-2 l/2-acetat und deren Mischungen | |

| DE2052151C3 (de) | Verfahren zur Färbung von säuremodifizierten synthetischen Textilfasern | |

| EP0341206A1 (de) | Faserreaktive Formazanfarbstoffe, Verfahren zu deren Herstellung und deren Verwendung | |

| DE3400107C2 (de) | ||

| DE3427806C2 (de) | ||

| EP0264346A1 (de) | Verfahren zum Färben von Fasermaterial aus natürlichen oder synthetischen Polyamiden mit 1:1-Metallkomplexfarbstoffen | |

| DE2810908C3 (de) | Verfahren zum Färben von animalischen Polyamidfasern | |

| DE2460466C3 (de) | Wasserlösliche Disazofarbstoffe, Verfahren zu ihrer Herstellung und ihre Verwendung | |

| DE3151594C2 (de) | ||

| DE2724644B2 (de) | Verfahren zum Farben von wollhaltigen Fasermaterialien |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19910823 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH DE FR GB IT LI |

|

| 17Q | First examination report despatched |

Effective date: 19931108 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: CIBA SC HOLDING AG |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB IT LI |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRE;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED.SCRIBED TIME-LIMIT Effective date: 19970312 Ref country code: GB Effective date: 19970312 Ref country code: FR Effective date: 19970312 |

|

| RAP3 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: CIBA SPECIALTY CHEMICALS HOLDING INC. |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 59108604 Country of ref document: DE Date of ref document: 19970417 |

|

| EN | Fr: translation not filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970831 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19970831 |

|

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 19970312 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20000721 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020501 |