EP0368177A2 - Verfahren und Vorrichtung zur Herstellung einer Tiefdruckform - Google Patents

Verfahren und Vorrichtung zur Herstellung einer Tiefdruckform Download PDFInfo

- Publication number

- EP0368177A2 EP0368177A2 EP89120427A EP89120427A EP0368177A2 EP 0368177 A2 EP0368177 A2 EP 0368177A2 EP 89120427 A EP89120427 A EP 89120427A EP 89120427 A EP89120427 A EP 89120427A EP 0368177 A2 EP0368177 A2 EP 0368177A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- substance

- gravure

- transfer belt

- transfer

- printing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41C—PROCESSES FOR THE MANUFACTURE OR REPRODUCTION OF PRINTING SURFACES

- B41C1/00—Forme preparation

- B41C1/003—Forme preparation the relief or intaglio pattern being obtained by imagewise deposition of a liquid, e.g. by an ink jet

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41C—PROCESSES FOR THE MANUFACTURE OR REPRODUCTION OF PRINTING SURFACES

- B41C1/00—Forme preparation

- B41C1/055—Thermographic processes for producing printing formes, e.g. with a thermal print head

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41N—PRINTING PLATES OR FOILS; MATERIALS FOR SURFACES USED IN PRINTING MACHINES FOR PRINTING, INKING, DAMPING, OR THE LIKE; PREPARING SUCH SURFACES FOR USE AND CONSERVING THEM

- B41N3/00—Preparing for use and conserving printing surfaces

- B41N3/003—Preparing for use and conserving printing surfaces of intaglio formes, e.g. application of a wear-resistant coating, such as chrome, on the already-engraved plate or cylinder; Preparing for reuse, e.g. removing of the Ballard shell; Correction of the engraving

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41P—INDEXING SCHEME RELATING TO PRINTING, LINING MACHINES, TYPEWRITERS, AND TO STAMPS

- B41P2227/00—Mounting or handling printing plates; Forming printing surfaces in situ

- B41P2227/70—Forming the printing surface directly on the form cylinder

Definitions

- the invention relates to a method and a device for producing an intaglio printing plate according to the preamble of claims 1 and 8, respectively.

- the invention has for its object to develop a method and an apparatus for producing a gravure printing plate, by means of which the same can be produced extremely economically.

- the gravure printing plate can be imaged directly in the printing press using the method and the device according to the invention. Forme cylinder transport devices are therefore completely eliminated.

- the Gravure printing plate produced according to the invention can be easily deleted in the printing press and prepared for a new image.

- Fig. 1, 1 is a printing form cylinder of a rotogravure rotary printing machine.

- a pixel transfer unit 2 can be set on the latter, which in this case has a guide bar 3 arranged parallel to a surface line of the printing form cylinder and a print head 4 which can be moved along the latter.

- the print head 4 is provided with at least one nozzle, through which a solid substance that can be liquefied under the influence of heat is sprayed out under pressure.

- the timing and quantity of the spraying out is controlled analogously to the inkjet principle of an inkjet printer by a control unit 5, which reads, via a signal line 6, digitally coded data corresponding to a printed image from an image memory (not shown).

- the substance is transferred point by line line by line, and if several nozzles offset in the circumferential direction of the printing form cylinder 1 are used, several lines can be written in parallel.

- the depth of information - which corresponds to the range of variation with regard to the amount of substance transferred - is preferably 1 byte per pixel, ie 256 possible color gradations.

- the surface of the printing form cylinder 1 is provided as a gravure blank with a basic cell grid (see FIG. 3) which is formed from small cells 7 and webs 8 arranged between them.

- the depth of the wells 7 is selected so that they can accommodate at least the maximum amount of paint to be transferred.

- each well 7 only fills with a quantity of ink which corresponds to the volume of the well in the case of the rotogravure raw form minus the volume of the layer 9 (see FIG. 6).

- the inking takes place in a known manner by means of a height-adjustable ink box 10, in which a part of the printing form cylinder 1 is immersed in the raised state.

- Excess ink is scraped off by a squeegee 11 which can be set on the printing form cylinder 1 and is supported on the webs 8, and is conveyed back into the ink fountain 10.

- the printed image is transferred from the cells to a printing material web 12 in accordance with their color filling transferred, which is guided around a printing cylinder 13 and is pressed by this to the printing form cylinder 1.

- a transfer belt 15 is arranged between a pixel transfer unit 14 and the printing form cylinder 1.

- the pixel transmission unit 14 is composed of a guide bar 16 arranged transversely to the transfer belt 15, a thermal print head 17 which can be moved along this and equipped with at least one heatable element, and a transfer film 18 arranged between the latter and the transfer belt 15.

- the transfer film 18 is on its side Transfer belt 15 facing underside coated with a solid, meltable substance when exposed to heat. It is wound up on a drum 19 and, after each line by which the transfer belt 15 is moved, is transported in synchronism with the latter, the used part of the transfer film being wound onto a drum 20.

- a different amount of the substance is melted and deposited on the transfer belt 15 by the heating element (s) of the thermal print head 17 in accordance with digitally coded image information read out by a control unit 21 from an image memory (not shown).

- the substance is transferred point by line line by line, it being possible for several lines to be written in parallel when using a plurality of elements offset in the circumferential direction of the transfer belt 15.

- the information depth - which corresponds to the range of variation with regard to the amount of substance transferred - is preferably 1 byte per pixel, i.e. 256 possible color gradations. It is achieved by varying the intensity of the heating and the contact pressure of the heating elements.

- the transfer belt 15 is brought over a plurality of deflecting rollers 22 to the printing form cylinder 1 so that it is on part of it Circumferential.

- an image delivery device 23 is arranged which, by the action of energy on the back of the transfer belt 15, causes the substance parts to melt again and transfer them to the printing form cylinder 1.

- the image delivery unit 23 is preferably formed by a heatable roller 24, which can be adjusted to the back of the transfer belt 15 with adjustable pressure.

- the transfer of the substance from the transfer ribbon 15 to the printing form cylinder 1 takes place line by line or even flat and is therefore considerably faster than the selective transfer by the thermal print head to the transfer ribbon.

- the decoupling of the slower writing of the transfer belt 15 from the much faster delivery of the substance stored there to the printing form cylinder 1 brings considerable time advantages in production: after completion of a printing form, the transfer belt 15 can be switched off from the printing form cylinder 1 during production and already with a substance application for that next required print image can be provided. With the appropriate length of the transfer belt, all the print images required for shift or daily production can also be stored there in advance and thus temporarily stored.

- the transfer belt 15 is made up of two layers: a backing layer 25 which is very tensile in the longitudinal direction and is dimensionally stable and a non-stick layer 26 which is firmly connected thereto and which preferably consists of polytetrafluoroethylene (PTFE).

- PTFE polytetrafluoroethylene

- the substance parts 27 a, 27 b, 27 c, 27 d ... released by the pixel transfer unit 14 from the transfer film 18 are deposited.

- the transfer belt 15 is pressed with its substance parts 27 a, ..., 27 d ... underside of the roller 24 against the surface of the printing form cylinder 1, melted by the action of energy on the back of the transfer belt 15 and in the Cell base grid pressed in, where they harden quickly in contact with the cold surfaces (Fig. 5).

- the transfer belt 15 It can be arranged in an exchangeable cassette 28 (see FIG. 7), which is imaged by a pixel transfer unit 14 arranged far away from the printing form cylinder 1 and is then turned on the printing form cylinder 1, whereby the substance parts 27 adhering to their surface are transferred to the cassette by an image dispensing unit 23 which is integrated in the cassette or which can be adjusted thereon.

- the transfer belt 15 can also be designed with the pixel transfer unit 14 and the image transfer unit 23 in the form of a retrofitting robot 29 (see FIG. 8) which can be moved along the printing machine on a rail system 30 and with its end carrying the image delivery device 23 alternately to different ones Printing form cylinder 1 is adjustable.

- the transfer belt 15 is guided over a plurality of deflection rollers 31, which are mounted on individually pivotable levers, as a result of which the retooling robot 29 is highly mobile.

- the imaging of the transfer belt 15 can also be carried out by a pixel transfer unit 2 of the first exemplary embodiment, which works on the principle of an inkjet printer.

- a pixel transfer unit 2 of the first exemplary embodiment which works on the principle of an inkjet printer.

- the image delivery device 23 can be carried out.

- the substance parts deposited on the transfer belt 15 can be heated up Various types are carried out, such as a separate heating device 32 upstream of the roller 24 (see FIG. 2).

- the substance transfer can be magnetically or electrostatically supported if the substance is appropriately doped (see magnet 33 in FIG. 7 c).

- thermoplastic or a wax can be used as the substance for the imaging.

- the gravure printing plate produced by the method according to the invention and with a device according to the invention can be restored very quickly for a further imaging process after a printing process has ended.

- an extinguishing device 34 is placed on the printing form cylinder 1, which liquefies the thermoplastic substance by means of a heat source and removes it from the printing form cylinder 1 by means of a wiping and / or blowing or suction device.

- non-woven fabric tapes can also be used, which absorb the liquefied substance into the interstices of the fibers via capillary forces.

- the printing form cylinder 1 is preferably made of a ceramic material. Due to the high wear resistance and high heat resistance, such a printing form cylinder has a long service life even with frequently changing print images. At the same time, wear on a doctor blade sliding on ceramic webs is reduced.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Thermal Sciences (AREA)

- Manufacture Or Reproduction Of Printing Formes (AREA)

- Printing Methods (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren und eine Vorrichtung zur Herstellung einer Tiefdruckform gemäß dem Oberbegriff der Patentansprüche 1 bzw. 8.

- Bei herkömmlichen Tiefdruckzylindern wird die aus Vertiefungen (Näpfchen) und zwischen diesen verbleibenden Stegen gebildete Oberfläche durch mechanischen, elektromechanischen, elektrothermischen oder chemischen Materialabtrag - teilweise unter Zwischenschaltung photo-optischer und chemischer Hilfsverfahren - hergestellt. Da die Näpfchen zur Aufnahme unterschiedlicher Farbmengen eine unterschiedliche Größe, Tiefe oder einen unterschiedlichen Abstand zueinander aufweisen, ist das Verfahren bezüglich der Steuerung der erforderlichen Werkzeuge oder hinsichtlich der zahlreichen Arbeitsgänge sehr aufwendig. Die bei großen Maschinen bis zu mehreren Tonnen schweren Formzylinder müssen zur Herstellung einer neuen Druckform (Negativbild) aus der Druckmaschine entnommen, in voluminösen Apparaturen bebildert und anschließend wieder in die Druckmaschine eingesetzt werden. Aus all diesen Gründen wurde das drucktechnisch gesehen hochwertige Erzeugnisse liefernde Tiefdruckverfahren aus wirtschaftlichen Gründen bisher nur bei sehr hohen Auflagen eingesetzt.

- Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren und eine Vorrichtung zur Herstellung einer Tiefdruckform zu entwickeln, mittels denen dieselbe außerordentlich wirtschaftlich hergestellt werden kann.

- Diese Aufgabe wird durch die kennzeichnenden Merkmale der Patentansprüche 1 bzw. 8 gelöst. Die Bebilderung der Tiefdruckform kann mit dem erfindungsgemäßen Verfahren und der erfindungsgemäßen Vorrichtung unmittelbar in der Druckmaschine erfolgen. Formzylinder-Transportvorrichtungen entfallen somit vollständig. Die erfindungsgemäß hergestellte Tiefdruckform kann in einfacher Weise in der Druckmaschine gelöscht und für eine neue Bebilderung vorbereitet werden.

- Vorteilhafte Ausgestaltungen sind den Unteransprüchen zu entnehmen.

- Nachfolgend sind mehrere Ausführungsbeispiele der Erfindung anhand der Zeichnungen erklärt. Es zeigt

- Fig. 1 einen schematischen Ausschnitt einer Tiefdruckmaschine mit einer unmittelbar an einen Tiefdruckformzylinder angestellten Bildpunkt- Übertragungseinheit,

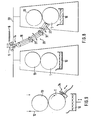

- Fig. 2 einen schematischen Ausschnitt einer Tiefdruckmaschine mit einer Substanzübertragung mittels eines Transferbandes,

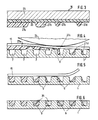

- Fig. 3 bis 6 in vergrößerter Darstellung vier verschiedene Stadien bei einer mittels Transferbandes erfolgenden Bebilderung einer Tiefdruckform,

- Fig. 7a bis c eine Variante mit einer Ausbildung des Transferbandes als austauschbare Cassette,

- Fig. 8 eine Variante mit einer Anordnung des Transferbandes, der Bildpunkt- Übertragungseinheit und der Bildabgabeeinheit in einem Umrüstroboter,

- Fig. 9 einen schematischen Ausschnitt einer Tiefdruckmaschine mit einer Druckbild- Löscheinrichtung.

- In Fig. 1 ist mit 1 ein Druckformzylinder einer Tiefdruck-Rollenrotationsmaschine bezeichnet. An diesen ist eine Bildpunkt-Übertragungseinheit 2 anstellbar, die in diesem Fall eine parallel zu einer Mantellinie des Druckformzylinders angeordnete Führungsleiste 3 und einen längs dieser verfahrbaren Druckkopf 4 aufweist. Der Druckkopf 4 ist mit wenigstens einer Düse versehen, durch die eine feste, unter Wärmeeinwirkung verflüssigbare Substanz unter Druck herausgespritzt wird. Der zeit- und mengenmäßige Verlauf des Herausspritzens wird analog zum Inkjet- Prinzip eines Tintenstrahldruckers von einer Steuereinheit 5 gesteuert, die über eine Signalleitung 6 einem Druckbild entsprechende, digital codierte Daten aus einem nicht dargestellten Bildspeicher ausliest. Die Übertragung der Substanz erfolgt punktweise Zeile für Zeile, wobei bei Verwendung mehrerer in Umfangsrichtung des Druckformzylinders 1 versetzter Düsen mehrere Zeilen parallel geschrieben werden können. Die Informationstiefe - die der Variationsbreite bezüglich der Menge der übertragenen Substanz entspricht - beträgt vorzugsweise 1 Byte je Bildpunkt, d.h. 256 mögliche Farbabstufungen.

- Die Oberfläche des Druckformzylinders 1 ist als Tiefdruckrohform mit einem Näpfchengrundraster (siehe Fig. 3) versehen, das aus Näpfchen 7 und zwischen diesen angeordneten Stegen 8 gebildet wird. Die Tiefe der Näpfchen 7 ist so gewählt, daß diese mindestens die maximal zu übertragende Farbmenge aufnehmen können.

- Wird nun aus einer Düse der Bildpunkt- Obertragungseinheit 2 eine der Bildinformation umgekehrt proportionale Menge der verflüssigten Substanz in eines der Näpfchen 7 gespritzt, so härtet diese in Kontakt mit der kalten Oberfläche des Druckformzylinders sehr schnell aus und bildet am Grund des Näpfchens 7 eine die Näpfchentiefe vermindernde Schicht 9 (siehe Fig. 5). Bei einem an diesen Bebilderungsvorgang anschließenden Einfärbevorgang füllt sich jedes Näpfchen 7 nur mit einer Farbmenge, die dem Volumen des Näpfchens bei der Tiefdruckrohform abzüglich des Volumens der Schicht 9 entspricht (siehe Fig. 6). Die Einfärbung erfolgt in bekannter Weise mittels eines in der Höhe verstellbaren Farbkastens 10, in den im angehobenen Zustand ein Teil des Druckformzylinders 1 eintaucht. Überschüssige Farbe wird durch eine an den Druckformzylinder 1 anstellbare Rakel 11, die sich an den Stegen 8 abstützt, abgerakelt und in den Farbkasten 10 zurückbefördert. Das Druckbild wird von den Näpfchen entsprechend ihrer Farbfüllung an eine Bedruckstoffbahn 12 übertragen, die um einen Druckzylinder 13 herumgeführt ist und von diesem an den Druckformzylinder 1 angedrückt wird.

- Bei einem weiteren, in Fig. 2 dargestellten Ausführungsbeispiel erfolgt die Bebilderung des Druckformzylinders 1 in indirekter Weise. Hierzu ist zwischen einer Bildpunkt- Übertragungseinheit 14 und dem Druckformzylinder 1 ein Transferband 15 angeordnet. Die Bildpunkt- Übertragungseinheit 14 setzt sich zusammen aus einer quer zum Transferband 15 angeordneten Führungsleiste 16, einem längs dieser verfahrbaren, mit mindestens einem beheizbaren Element bestückten Thermodruckkopf 17 und einer zwischen diesem und dem Transferband 15 angeordneten Transferfolie 18. Die Transferfolie 18 ist auf ihrer dem Transferband 15 zugewandten Unterseite mit einer festen, bei Wärmeeinwirkung schmelzbaren Substanz beschichtet. Sie ist auf einer Trommel 19 aufgespult und wird nach jeder Zeile, um die das Transferband 15 weiterbewegt wird, synchron zu diesem weitertransportiert, wobei der benutzte Teil der Transferfolie auf eine Trommel 20 aufgespult wird.

- Durch das(die) Heizelement(e) des Thermodruckkopfes 17 wird entsprechend einer durch eine Steuereinheit 21 aus einem nicht dargestellten Bildspeicher ausgelesenen, digital codierten Bildinformation eine unterschiedliche Menge der Substanz erschmolzen und auf dem Transferband 15 abgelegt. Die Übertragung der Substanz erfolgt punktweise Zeile für Zeile, wobei bei Verwendung mehrerer in Umfangsrichtung des Transferbandes 15 versetzter Elemente mehrere Zeilen parallel geschrieben werden können.

- Die Informationstiefe - die der Variationsbreite bezüglich der übertragenen Substanzmenge entspricht - beträgt vorzugsweise 1 Byte je Bildpunkt, d.h. 256 möglichen Farbabstufungen. Sie wird durch unterschiedliche Intensität der Aufheizung und des Anpreßdruckes der Heizelemente erreicht.

- Das Transferband 15 wird über mehrere Umlenkwalzen 22 so an den Druckformzylinder 1 herangeführt, daß es an einem Teil seines Umfangs anliegt. In diesem Teil ist eine Bildabgabeeinrichtung 23 angeordnet, die durch Energieeinwirkung auf die Rückseite des Transferbandes 15 ein erneutes Aufschmelzen der Substanzteile und deren Übertragung auf den Druckformzylinder 1 bewirkt. Die Bildabgabeeinheit 23 wird vorzugsweise von einer heizbaren, mit einstellbarem Druck an die Rückseite des Transferbandes 15 anstellbaren Walze 24 gebildet. Die Übertragung der Substanz vom Transferband 15 auf den Druckformzylinder 1 erfolgt zeilenweise oder gar flächig und ist somit erheblich schneller als die punktuelle Übertragung durch den Thermodruckkopf auf das Transferband. Die Entkoppelung des langsameren Beschreibens des Transferbandes 15 von der wesentlich schnelleren Abgabe der dort gespeicherten Substanz an den Druckformzylinder 1 bringt erhebliche Zeitvorteile in der Produktion: nach Fertigstellung einer Druckform kann das Transferband 15 während des Fortdruckes vom Druckformzylinder 1 abgestellt und bereits mit einem Substanzauftrag für das nächste benötigte Druckbild versehen werden. Bei entsprechender Länge des Transferbandes können auch alle für eine Schicht- oder Tagesproduktion erforderlichen Druckbilder dort im voraus abgelegt und somit zwischengespeichert werden.

- In den Fig. 3 bis 6 ist ein Teil der Oberfläche des Druckformzylinders 1 in mehreren Phasen der Druckformherstellung vergrößert dargestellt. Das Transferband 15 ist - wie Fig. 3 zeigt - aus zwei Schichten aufgebaut: einer in Längsrichtung sehr zugfesten, absolut maßhaltigen Trägerschicht 25 und einer fest mit dieser verbundenen Antihaftschicht 26, die vorzugsweise aus Polytretrafluoräthylen (PTFE) besteht. Auf letzterer werden die durch die Bildpunkt- Übertragungseinheit 14 aus der Transferfolie 18 herausgelösten Substanzteile 27 a, 27 b, 27 c, 27 d ... abgelegt. In Fig. 4 wird das Transferband 15 mit seiner die Substanzteile 27 a, ..., 27 d ... tragenden Unterseite von der Walze 24 gegen die Oberfläche des Druckformzylinders 1 gepreßt, durch Energieeinwirkung auf die Rückseite des Transferbandes 15 geschmolzen und in den Näpfchengrundraster hineingedrückt, wo sie in Kontakt mit den kalten Flächen schnell aushärten (Fig. 5).

- Evtl. über die Näpfchen hinausragende Substanzreste können in einem nicht dargestellten Zwischenschritt mittels einer mit leichtem Anpreßdruck über die Stege 8 hinweggezogenen Heißrakel abgerakelt werden. Beim anschließenden Einfärben (siehe Fig. 6) der nunmehr fertigen Tiefdruckform mittels Farbkasten 10 und Rakel 11 nimmt jedes Näpfchen nur eine solche Farbmenge 25 auf, wie die erkaltete Substanz 9 vom ursprünglichen Näpfchenvolumen übriggelassen hat.

- Für die Gestaltung des Transferbandes 15 gibt es verschiedene Möglichkeiten: Es kann in einer austauschbaren Cassette 28 angeordnet sein (siehe Fig. 7), die von einer fernab des Druckformzylinders 1 angeordneten Bildpunkt- Übertragungseinheit 14 bebildert und anschließend an den Druckformzylinder 1 angestellt wird, wobei die auf ihrer Oberfläche haftenden Substanzteile 27 von einer in die Cassette integrierten oder einer an diese anstellbaren Bildabgabeeinheit 23 an jenen übertragen werden.

- Das Transferband 15 kann auch mit der Bildpunkt- Übertragungseinheit 14 und der Bildübergabeeinheit 23 in Form eines Umrüstroboters 29 gestaltet sein (siehe Fig. 8), der an einem Schienensystem 30 längs der Druckmaschine verfahrbar ist und mit seinem die Bildabgabeeinrichtung 23 tragenden Ende wechselweise an verschiedene Druckformzylinder 1 anstellbar ist. Das Transferband 15 ist in diesem Falle über mehrere, an einzeln schwenkbaren Hebeln gelagerte Umlenkwalzen 31 geführt, wodurch eine große Beweglichkeit des Umrüstroboters 29 gewährleistet ist.

- Es sind auch andere Kombinationen der in den verschiedenen Ausführungsbeispielen gezeigten Einzelelementen denkbar: So kann die Bebilderung des Transferbandes 15 (als Cassette oder auch als Umrüstroboter) ebenso durch eine nach dem Prinzip eines Tintenstrahldruckers arbeitende Bildpunkt- Übertragungseinheit 2 des ersten Ausführungsbeispiels erfolgen. Bei der Bildabgabeeinrichtung 23 sind ebenfalls verschiedene Varianten denkbar. So kann das Aufheizen der auf dem Transferband 15 abgelegten Substanzteile auf verschiedenste Art erfolgen, wie beispielsweise eine separate, der Walze 24 vorgeschaltete Heizeinrichtung 32 (siehe Fig. 2). Die Substanzübertragung kann bei entsprechender Dotierung der Substanz magnetisch oder elektrostatisch unterstützt werden (siehe Magnet 33 in Fig. 7 c).

- Als Substanz für die Bebilderung kann beispielsweise ein thermoplastischer Kunststoff oder ein Wachs verwendet werden.

- Die nach dem erfindungsgemäßen Verfahren und mit einer erfindungsgemäßen Vorrichtung hergestellte Tiefdruckform läßt sich nach Beendigung eines Druckvorganges sehr schnell für einen weiteren Bebilderungsvorgang wieder herstellen. Dazu wird nach dem Abwaschen der Farbreste gemäß Fig. 9 eine Löscheinrichtung 34 an den Druckformzylinder 1 angestellt, die die thermoplastische Substanz mittels einer Wärmequelle verflüssigt und mittels einer Wisch- und/oder Ausblas- bzw. Absaugeinrichtung vom Druckformzylinder 1 entfernt. Zur Entfernung der geschmolzenen Substanz sind auch Fließstoffbänder einsetzbar, die die verflüssigte Substanz über Kapillarkräfte in ihre Faserzwischenräume aufsaugen.

- Der Druckformzylinder 1 ist vorzugsweise aus einem Keramikwerkstoff hergestellt. Durch die hohe Verschleißfertigkeit und hohe Hitzebeständigkeit weist ein solcher Druckformzylinder eine große Lebensdauer auch bei häufig wechselnden Druckbildern auf. Gleichzeitig wird der Verschleiß einer auf Keramikstegen gleitenden Rakel reduziert.

Claims (14)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3837941A DE3837941A1 (de) | 1988-11-09 | 1988-11-09 | Verfahren und vorrichtung zur herstellung einer tiefdruckform |

| DE3837941 | 1988-11-09 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0368177A2 true EP0368177A2 (de) | 1990-05-16 |

| EP0368177A3 EP0368177A3 (en) | 1990-12-05 |

| EP0368177B1 EP0368177B1 (de) | 1993-07-14 |

Family

ID=6366770

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89120427A Expired - Lifetime EP0368177B1 (de) | 1988-11-09 | 1989-11-04 | Verfahren und Vorrichtung zur Herstellung einer Tiefdruckform |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0368177B1 (de) |

| JP (1) | JP2801299B2 (de) |

| DE (2) | DE3837941A1 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2003041961A1 (de) * | 2001-11-17 | 2003-05-22 | Erhard Lorch | Verfahren zur herstellung von tiefdruckformen, tiefdruckformen und deren verwendung |

| EP0813957B2 (de) † | 1996-06-19 | 2004-11-03 | MAN Roland Druckmaschinen AG | Verfahren und Vorrichtung für den Tiefdruck mittels einer löschbaren Tiefdruckform |

| US6928930B1 (en) | 1995-05-04 | 2005-08-16 | Man Roland Druckmaschinen Ag | Device for cleaning printing cylinders |

| WO2012143517A1 (de) * | 2011-04-21 | 2012-10-26 | Fercon GmbH | Vorrichtung und verfahren zur herstellung von tiefdruck- und offsetdruckformen oder zum bedrucken von zylindrischen bedruckstoffen |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4428865A1 (de) * | 1994-08-05 | 1995-01-12 | Michael Schandelmaier | Druckformloses Druckverfahren |

| DE19503951C2 (de) * | 1995-02-07 | 1998-04-09 | Roland Man Druckmasch | Verfahren und Vorrichtung für den Tiefdruck |

| US6631676B2 (en) | 1995-02-07 | 2003-10-14 | Man Roland Druckmaschinen Ag | Process and apparatus for gravure |

| DE19645934A1 (de) * | 1996-11-07 | 1998-05-14 | Roland Man Druckmasch | Rasterwalze innerhalb eines Auftragswerkes einer Rotationsdruckmaschine |

| DE10049576B4 (de) * | 2000-10-06 | 2014-07-24 | Manroland Web Systems Gmbh | Einrichtung zur Herstellung von Druckformen |

| DE10208270A1 (de) | 2002-02-26 | 2003-09-04 | Roland Man Druckmasch | Lackiereinrichtung |

| US8157944B2 (en) * | 2007-11-26 | 2012-04-17 | Neenah Paper, Inc. | Methods of making stenciled screens |

| CN103991270A (zh) * | 2014-06-03 | 2014-08-20 | 中山火炬职业技术学院 | 一种基于喷墨保护实现重复利用的凹印版滚筒及印刷方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0101266A3 (de) * | 1982-08-09 | 1985-04-03 | Milliken Research Corporation | Druckverfahren und Vorrichtung |

| DE3636129A1 (de) * | 1986-10-23 | 1988-05-05 | Man Technologie Gmbh | Druckform fuer den flachdruck |

| GB2198085B (en) * | 1986-11-29 | 1991-02-13 | Stc Plc | Printing apparatus and process |

-

1988

- 1988-11-09 DE DE3837941A patent/DE3837941A1/de active Granted

-

1989

- 1989-11-04 DE DE8989120427T patent/DE58904910D1/de not_active Expired - Lifetime

- 1989-11-04 EP EP89120427A patent/EP0368177B1/de not_active Expired - Lifetime

- 1989-11-09 JP JP1290163A patent/JP2801299B2/ja not_active Expired - Lifetime

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6928930B1 (en) | 1995-05-04 | 2005-08-16 | Man Roland Druckmaschinen Ag | Device for cleaning printing cylinders |

| EP0813957B2 (de) † | 1996-06-19 | 2004-11-03 | MAN Roland Druckmaschinen AG | Verfahren und Vorrichtung für den Tiefdruck mittels einer löschbaren Tiefdruckform |

| WO2003041961A1 (de) * | 2001-11-17 | 2003-05-22 | Erhard Lorch | Verfahren zur herstellung von tiefdruckformen, tiefdruckformen und deren verwendung |

| WO2012143517A1 (de) * | 2011-04-21 | 2012-10-26 | Fercon GmbH | Vorrichtung und verfahren zur herstellung von tiefdruck- und offsetdruckformen oder zum bedrucken von zylindrischen bedruckstoffen |

Also Published As

| Publication number | Publication date |

|---|---|

| DE3837941A1 (de) | 1990-05-10 |

| JP2801299B2 (ja) | 1998-09-21 |

| DE58904910D1 (de) | 1993-08-19 |

| JPH02187335A (ja) | 1990-07-23 |

| EP0368177A3 (en) | 1990-12-05 |

| EP0368177B1 (de) | 1993-07-14 |

| DE3837941C2 (de) | 1990-08-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0954443B1 (de) | Verfahren und einrichtung zum bedrucken eines trägermaterials unter verwendung einer strukturierten eisschicht | |

| EP0368177B1 (de) | Verfahren und Vorrichtung zur Herstellung einer Tiefdruckform | |

| EP1170122B1 (de) | Einrichtung in Druckmaschinen zum Bebildern von Oberflächen | |

| DE2202545A1 (de) | Verfahren und vorrichtung zum bedrucken von gegenstaenden | |

| EP0339409B1 (de) | Verfahren und Einrichtung für den Flexo-Druck | |

| DE102012017284A1 (de) | Verfahren und Vorrichtung zum Bedrucken von Bedruckstoff | |

| EP1189754B1 (de) | Verfahren und druckvorrichtung zum bedrucken eines trägermaterials und zum reinigen einer druckwalze | |

| EP0368179B1 (de) | Verfahren und Vorrichtung zur integrierten Druckformherstellung an einer Offset-Druckmaschine | |

| EP0453855B1 (de) | Präparation des Farbwerks einer Druckmaschine bei Druckauftragswechsel | |

| EP0428894B1 (de) | Verfahren zur Druckvorbereitung eines Druckwerks und dazu verwendbares Druckwerk | |

| DE19732497A1 (de) | Glättwalze in einem Druckwerk einer Rotationsdruckmaschine | |

| EP0368180B1 (de) | Verfahren zur Bebilderung eines Druckformzylinders | |

| DE29507416U1 (de) | Einrichtung zum Reinigen von farbübertragenden Zylindern | |

| DE2445152A1 (de) | Rotationstiefdruckeinrichtung | |

| WO1999042291A1 (de) | Bogenrotationsdruckmaschine mit druckeinheiten für den mehrfarbendruck und wenigstens einer beschichtungseinheit | |

| DE69400156T2 (de) | Druckverfahren und Presse für die Herstellung | |

| DE3008981A1 (de) | Umstellbares heber-/filmfarbwerk | |

| EP0368178B1 (de) | Verfahren zur direkten Bebilderung eines Druckformzylinders | |

| DE8224875U1 (de) | Farbwerk für Offsetdruckmaschinen | |

| DE19801623A1 (de) | Verfahren zum Betrieb einer Offset-Rotationsdruckmaschine | |

| DE19926185A1 (de) | Variodruckmaschine, insbesondere Tampondruckmaschine | |

| DE19715243B4 (de) | Druckmaschine mit Reinigungseinrichtungen zum Reinigen von Zylindern und Walzen | |

| WO2002074543A1 (de) | Verfahren und vorrichtungen zur druckvorbereitung eines formzylinders sowie formzylinder | |

| DE10038166C2 (de) | Tampondruckmaschine | |

| EP0412179A1 (de) | Farbwerk für eine Thermo-Transfer-Druckeinrichtung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): DE FR GB NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): DE FR GB NL SE |

|

| RHK1 | Main classification (correction) |

Ipc: B41C 1/055 |

|

| 17P | Request for examination filed |

Effective date: 19901030 |

|

| 17Q | First examination report despatched |

Effective date: 19920922 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB NL SE |

|

| REF | Corresponds to: |

Ref document number: 58904910 Country of ref document: DE Date of ref document: 19930819 |

|

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19931022 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| EAL | Se: european patent in force in sweden |

Ref document number: 89120427.3 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20031030 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20031103 Year of fee payment: 15 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20041105 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050601 |

|

| EUG | Se: european patent has lapsed | ||

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 20050601 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20081121 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: CD |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20081113 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20081117 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20091103 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20091103 |