EP0359348A2 - Verfahren und Vorrichtung einer Horizontal-Stranggiessvorrichtung für Metalle - Google Patents

Verfahren und Vorrichtung einer Horizontal-Stranggiessvorrichtung für Metalle Download PDFInfo

- Publication number

- EP0359348A2 EP0359348A2 EP89250033A EP89250033A EP0359348A2 EP 0359348 A2 EP0359348 A2 EP 0359348A2 EP 89250033 A EP89250033 A EP 89250033A EP 89250033 A EP89250033 A EP 89250033A EP 0359348 A2 EP0359348 A2 EP 0359348A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- continuous casting

- horizontal continuous

- casting device

- mold

- side plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/04—Continuous casting of metals, i.e. casting in indefinite lengths into open-ended moulds

- B22D11/05—Continuous casting of metals, i.e. casting in indefinite lengths into open-ended moulds into moulds having adjustable walls

Definitions

- the invention relates to a device according to the preamble of claims 1 to 16 and a method according to claims 17 and 18.

- Adjustable continuous casting molds for vertical casting machines are known. With these continuous casting machines, however, there are no sealing problems in the area between the storage container and the mold, which would be comparable to those of horizontal continuous casting machines for metals.

- a horizontal continuous casting machine for metals which has a clamping device which is connected on the one hand to the mold and on the other hand directly to a liquid metal line, a device for controlling the contact pressure of the liquid metal line is provided on the mold to ensure a tight metal-impermeable joint. It is not known from this document to change the cross section of the mold. With regard to the sealing possibility, the device known from this document has the disadvantage that the holder which fixes the rigid mold at one end is supported at the other end on the liquid metal line. To absorb the forces between the liquid metal line and the storage container, the rigid mold is connected via a complex device, namely the foundation, base plate, support frame and displacement device. The large number of elements and the high number of external influences do not allow the short distances and exact force settings in the area of the sealing surface that are required for an adjusting mold.

- a casting stop means that solidified remnants remain in the mold and can only be removed with particular effort.

- the object of the invention is to avoid the disadvantages listed above and to provide a method and a device of an adjustable continuous casting mold for horizontal continuous casting machines, which enables a safe change in the passage cross section of the mold before, during and after the casting process in a structurally simple manner.

- the change in position of the displaceable side surfaces is timed in such a way that the most heavily loaded sealing surface is the first to be relaxed in the area of the release ring.

- the displacement force is applied in a pulsating manner.

- adjusters can be used with energy-storing (e.g. springs) or self-locking (e.g. spindles) elements.

- the horizontal continuous casting device only requires a small mold park, since the adjustable mold covers entire cross-sectional areas. Before casting, the "Thickness" or “Width” variation can be selected using the appropriate mold.

- the adjustment mold according to the invention allows the mold not only to be adapted to a different casting quality, but also to a different casting speed. This adjustment is possible during casting by adjusting the passage cross-section while simultaneously adjusting the taper even during the casting process. This is important, especially for the start and end of casting.

- the process is particularly suitable for thin cast products (less than 50 mm thick) because the start-up process is defused. This is possible because, for safety reasons, a larger starting thickness can be selected during the starting process, which can be corrected again during the casting process. Only one start-up head is needed for different casting cross-sections. In addition, the process of filling the mold over time makes this process safer overall.

- the already high level of tightness through the use of the proposed adjusting elements can also be increased by the shape of the sealing surfaces.

- High sealing results are achieved in the configuration of the end face of the side plates as elements which can be compressed in the area of the sealing surface and have a high restoring force, as a result of the proposed lip-shaped configuration of the end faces.

- Good results are also achieved by the combination of a straight end face and a seal that is operatively connected to it, e.g. B. a squeezable metallic seal.

- a conical sealing surface of the release ring in the region of the displaceable side plate is proposed as a further advantageous seal.

- the side plate is pressed against the "higher" conical part of the release ring depending on the predetermined relaxation.

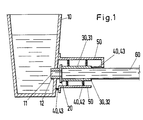

- Figure 1 shows the reservoir 10 with the outflow opening 11, in which the nozzle block 12 is arranged.

- the releasing ring 20 Arranged on the nozzle block 12 in the outflow direction is the releasing ring 20, against which the continuous casting mold 30 (here broadside above 31 and broadside below 32) is based.

- the continuous casting mold 30 forms the strand 60.

- the base plate 50 is detachably fastened to the storage container 10.

- the adjusting elements 40 (perpendicular to the central axis 42 and in the direction of the central axis 43) are arranged between the base plate 50 and the continuous casting mold 30.

- FIG. 2 shows a mold with four adjustable side walls 31 to 34 in the upper part.

- the side plates 31 to 34 form the passage cross section A, which is discharged in the direction of the central axis I.

- Each side wall 31 to 34 leans with its end face 38 against a neighboring wall and is held in this position by an adjusting element 41.

- the adjustment elements 42 and 43 are provided for adjusting the side walls 31 to 34 perpendicular to the center axis and in the direction of the center axis.

- FIG. 2 shows a continuous casting mold 30 in which three side walls 31, 32, 33 are intimately connected to form a U-shaped component and the side wall 34 is arranged to be adjustable.

- the narrow side 34 is moved by the adjusting element 42.

- the U-shaped component is moved on one leg (broad side 31) by the adjusting element 42, which is supported on the base plate 50.

- the adjustment elements 43 serve for the non-positive connection of the side surfaces 31 to 34 to the release ring (not shown).

- FIG. 3 shows a continuous casting mold 30 with two adjustable narrow sides 33 and 34.

- the broad side 32 is locked on the foundation plate 50.

- the broad side 31 is held non-positively against the side surfaces 33 and 34 by the adjusting elements 42.

- the narrow sides 33 and 34 are changed in their position by the adjusting elements 42, which are supported on the base plate 50. All mold sides are pressed by adjusting elements 43 against the release ring (not shown).

- view B-B is shown through the continuous casting mold.

- the broad side 32 and the narrow sides 33 and 34 are pressed against the release ring 20 in the direction of the central axis I by the adjusting elements 43 supported on the base plate 50.

- FIG. 4 shows a continuous casting mold 30 in which two side surfaces 31, 33 and 32, 34 are connected in an L-shape. Both L-shaped components 31, 33 and 32, 34 are mutually displaceable and thus change the passage cross-section A.

- the adjustment elements 41, 42, 43 are provided, which are supported on the base plate 50.

- a mold with L-shaped components is shown, in which an L-shaped component is fixed.

- FIG. 5 shows with the view "C" a detail from the detail of FIG. 3, lower part.

- the detail shows part of a mold side 33, 34 with the water guiding chamber 39.

- the lip 36 is shown in the upper part of FIG.

- the lip 36 points in the direction of the detaching ring and at the same time in the direction of the central axis I.

- the end face 35 leans against the release ring 20 with a part which faces the center axis I.

- the part of the end face 35 which faces away from the center axis is spaced apart from the release ring.

- a squeezable sealing element 37 is arranged in the space between the detaching ring 20 and the end face 35. The sealing element 37 ensures a higher tightness of the sealing surface.

- FIGS. 6 and 7 each show two sections through the detachment ring 20 and the continuous casting mold 30 with the strand 60, namely the broad sides 31, 32 in the upper part of the picture and the narrow side 33 in the lower part of the picture.

- the side surface 21 of the release ring 20 is perpendicular to the outflow opening 11.

- the broad sides lean against the outwardly facing side surface 21 of the detachment ring 20 approximately parallel to the outflow opening 11.

- the narrow side 33 has the conical side surface 22 as the sealing surface.

- the wall thickness of the detaching ring 20 increases as the distance from the outflow opening 11 increases.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Continuous Casting (AREA)

Abstract

Description

- Die Erfindung betrifft eine Vorrichtung nach dem Oberbegriff der Ansprüche 1 bis 16 und ein Verfahren nach den Ansprüchen 17 und 18.

- Verstellbare Stranggießkokillen für vertikale Gießmaschinen sind bekannt. Bei diesen Stranggießmaschinen treten aber keine Dichtprobleme im Bereich zwischen Vorratsbehälter und Kokille auf, die vergleichbar wären mit denen horizontaler Stranggießmaschinen für Metalle.

- Aus der DE-PS 26 58 242 ist eine Horizontal-Stranggießmaschine für Metalle bekannt, die eine Spannvorrichtung aufweist, die einerseits mit der Kokille und andererseits unmittelbar mit einer Flüssigmetall-Leitung in Verbindung steht, wobei eine Vorrichtung zur Regelung der Anpreßkraft der Flüssigmetall-Leitung an die Kokille zwecks Gewährleistung einer dichten metallundurchlässigen Stoßstelle vorgesehen ist. Aus dieser Schrift ist es nicht bekannt, den Querschnitt der Kokille zu ändern. Bezüglich der Dichtmöglichkeit weist die aus dieser Schrift bekannte Vorrichtung den Nachteil auf, daß die Halterung, die die starre Kokille an ihrem einen Ende fixiert, mit dem anderen Ende sich auf der Flüssigmetall-Leitung abstützt. Zum Auffangen der Kräfte zwischen der Flüssigmetall-Leitung und dem Vorratsbehälter ist die starre Kokille über eine aufwendige Vorrichtung, und zwar Fundament, Grundplatte, Stützbock und Verschiebevorrichtung verbunden. Die Vielzahl der Elemente und die hohe Anzahl fremder Einflußmöglichkeiten erlauben nicht die bei einer Verstellkokille erforderlichen kurzen Wege und exakten Krafteinstellungen im Bereich der Dichtfläche.

- Auslaufendes Flüssigmetall könnte aber zu einem Gießabbruch zwingen. Ein Gießabbruch hat bei einer starren Kokille zur Folge, daß erstarrte Reststücke in der Kokille verbleiben und nur mit besonderen Mühen zu entfernen sind.

- Aufgabe der Erfindung ist es, die oben aufgeführten Nachteile zu vermeiden und ein Verfahren und eine Vorrichtung einer verstellbaren Stranggießkokille für horizontale Stranggießmaschinen anzugeben, die in konstruktiv einfacher Weise eine sichere Veränderung des Durchtrittsquerschnittes der Kokille vor, während und nach dem Gießvorgang ermöglicht.

- Diese Aufgabe wird gelöst durch die kennzeichnenden Merkmale der Ansprüche 1 und 17. Zum Abdichten der Trennfläche zwischen Ablösering und Stirnfläche der Kokille sind Verstellelemente vorgesehen, die die Kokille in Richtung der Mittenachse zum Vorratsbehälter weisend eine kraftschlüssige Verbindung bildend lösbar zusammenfügen. Aus den parallel zur Mittenachse angeordneten Berührungsflächen der Seitenplatten ist eine innige oder eine kraftschlüssige Verbindung vorgesehen. In Abhängigkeit der Anzahl der lösbaren Dichtflächen kann der Durchtrittsquerschnitt in der Höhe und Breite oder nur Höhe oder Breite geändert werden.

- Die Lageänderung der verschiebbaren Seitenflächen ist zeitlich derart geregelt, daß die am stärksten belastete Dichtfläche im Bereich des Ablöseringes als erste entspannt wird. Um das Einleiten der Verschiebung zu erleichtern, wird die Verschiebekraft pulsierend aufgebracht.

- Zur Verstellung der Kokille werden Elemente gewählt, die ein hohes Maß an Sicherheit nach dem Verstellvorgang bieten. Je nach Bedarfsfall können Versteller zum Einsatz kommen mit energiespeichernden (z. B. Federn) oder selbsthemmenden (z. B. Spindeln) Elementen.

- Durch die erfindungsgemäße horizontale Stranggießvorrichtung ist nur noch ein kleiner Kokillenpark erforderlich, da die verstellbare Kokille ganze Querschnittsbereiche abdeckt. Vor dem Gießen ist die Variation "Dicke" oder "Breite" durch entsprechende Kokille wählbar.

- Es wird das Gießen von kleinen Losgrößen bzw. mehreren Gießquerschnitten aus einer größeren Schmelze, ohne Gießunterbrechung und Kokillenwechsel, ermöglicht.

- Die erfindungsgemäße Verstellkokille erlaubt die Anpassung der Kokille nicht nur an eine unterschiedliche Gießqualität, sondern auch an eine unterschiedliche Gießgeschwindigkeit. Diese Anpassung ist während des Gießens möglich durch Verstellen des Durchtrittsquerschnittes bei gleichzeitiger Verstellung der Konizität auch während des Gießvorganges. Dies ist wichtig, insbesondere für Gießbeginn und Gießende.

- Es besteht gerade für dünne Gießprodukte (kleiner 50 mm Dicke) eine besondere Eignung des Verfahrens, da der Anfahrvorgang entschärft wird. Dies ist möglich, da beim Anfahrvorgang zur Sicherheit eine größere Anfahrrdicke gewählt werden kann, die sich während des Gießprozesses wieder korrigieren läßt. Hierbei wird für verschiedene Gießquerschnitte nur ein einziger Anfahrkopf gebraucht. Darüber hinaus wird durch die zeitlich gestreckte Kokillenfüllung dieser Vorgang insgesamt sicherer.

- Die bereits hohe Sicherheit der Dichtheit durch den Einsatz der vorgeschlagenen Verstellelemente kann auch erhöht werden durch die Formgebung der Dichtflächen. Hohe Dichtergebnisse werden erzielt bei der Ausgestaltung der Stirnfläche der Seitenplatten als Elemente, die im Bereich der Dichtfläche zusammendrückbar sind und eine hohe Rückstellkraft aufweisen, so durch die vorgeschlagene lippenförmige Ausgestaltung der Stirnflächen. Gute Ergebnisse werden auch erzielt durch die Kombination einer geraden Stirnfläche und einer mit dieser in Wirkverbindung stehenden Dichtung, z. B. einer quetschbaren metallischen Dichtung.

- Als weitere vorteilhafte Abdichtung wird eine konische Dichtfläche des Ablöseringes im Bereich der verschiebbaren Seitenplatte vorgeschlagen. Bei dieser Ausgestaltung wird nach dem Entspannen der Seitenplatte in Richtung der Mittenachse durch den Druck des flüssigen Gießmaterials die Seitenplatte in Abhängigkeit der vorgegebenen Entspannung gegen den "höher" gelegenen konischen Teil des Ablöseringes gepreßt.

- Ein weiterer Vorteil der erfindungsgemäßen horizontalen Stranggießkokille zeigt sich bei nicht ordnungsgemäßem Beenden des Gießvorganges. Die Handhabung und Reparatur nach einem sogenannten Kokillenstecker oder einem in der Kokille eingefrorenen Strang ist durch die Möglichkeit des Verstellens der Seitenflächen im Gegensatz zu anderen nicht verstellbaren Horizontal-Stranggießkokillen wesentlich erleichtert.

- Ausführungsbeispiele der Erfindung sind in den Zeichnungen dargestellt und werden im folgenden beschrieben. Es zeigt:

- Fig. 1 einen Schnitt durch eine horizontale Stranggießanlage,

- Fig. 2 eine Kokille mit einer bzw. vier bewegbaren Seitenwänden,

- Fig. 3 eine Quer- und Längsansicht einer Kokille mit zwei verstellbaren Seitenwänden,

- Fig. 4 eine Kokille mit L-förmig angeordneten Seitenwänden,

- Fig. 5 ein Detail der Stirnseite einer Seitenwand,

- Fig. 6 eine Anordnung der Kokille an einem geraden Ablösering und

- Fig. 7 eine Anordnung der Kokille an einem konischen Ablösering.

- Figur 1 zeigt den Vorratsbehälter 10 mit der Ausflußöffnung 11, in der der Düsenstein 12 angeordnet ist. Am Düsenstein 12 ist in Ausflußrichtung der Ablösering 20 angeordnet, an den sich die Stranggießkokille 30 (hier Breitseite oben 31 und Breitseite unten 32) anlehnt. Die Stranggießkokille 30 formt den Strang 60.

- Am Vorratsbehälter 10 ist die Grundplatte 50 lösbar befestigt. Zwischen der Grundplatte 50 und der Stranggießkokille 30 sind die Verstellelemente 40 (senkrecht zur Mittenachse 42 und in Richtung Mittenachse 43) angeordnet.

- Die Figur 2 zeigt im oberen Teil eine Kokille mit vier verstellbaren Seitenwänden 31 bis 34. Die Seitenplatten 31 bis 34 formen den Durchtrittsquerschnitt A, der in Richtung Mittenachse I ausgetragen wird. Jede Seitenwand 31 bis 34 lehnt sich mit ihrer Stirnseite 38 gegen eine Nachbarwand und wird über ein Verstellelement 41 in dieser Position gehalten. Zum Verstellen der Seitenwände 31 bis 34 senkrecht zur Mittenachse und in Richtung Mittenachse sind die Verstellelemente 42 und 43 vorgesehen.

- Der untere Teil der Figur 2 zeigt eine Stranggießkokille 30, bei der drei Seitenwände 31, 32, 33 zu einem U-förmigen Bauteil innig verbunden sind und die Seitenwand 34 verstellbar angeordnet ist. Zum Verstellen des Durchtrittsquerschnitts A wird die Schmalseite 34 durch das Verstellelement 42 bewegt. Zur Erleichterung dieser Bewegung wird das U-förmige Bauteil an einem Schenkel (Breitseite 31) durch das sich an der Grundplatte 50 abstützende Verstellelement 42 bewegt. Zur kraftschlüssigen Verbindung der Seitenflächen 31 bis 34 mit dem Ablösering (nicht dargestellt) dienen die Verstellelemente 43.

- Figur 3 zeigt eine Stranggießkokille 30 mit zwei verstellbaren Schmalseiten 33 und 34. Die Breitseite 32 ist an der Fundamentplatte 50 arretiert. Die Breitseite 31 wird durch die Verstellelemente 42 kraftschlüssig gegen die Seitenflächen 33 und 34 gehalten. Die Schmalseiten 33 und 34 werden durch die Verstellelemente 42, die sich an der Grundplatte 50 abstützen, in ihrer Lage verändert. Alle Kokillenseiten werden durch Verstellelemente 43 gegen den (nicht dargestellten) Ablösering gedrückt.

- Im unteren Bereich der Figur 3 ist die Ansicht B-B durch die Stranggießkokille aufgezeigt. Die Breitseite 32 und die Schmalseiten 33 und 34 werden durch die sich an der Grundplatte 50 abstützenden Verstellelemente 43 in Richtung Mittenachse I gegen den Ablösering 20 gedrückt.

- Die Figur 4 zeigt eine Stranggießkokille 30, bei der jeweils zwei Seitenflächen 31, 33 und 32, 34 L-förmig verbunden sind. Beide L-förmigen Bauteile 31, 33 und 32, 34 sind gegeneinander verschiebbar und ändern somit den Durchtrittsquerschnitt A. Zum Verstellen und Halten sind die Verstellelemente 41, 42, 43 vorgesehen, die sich auf der Grundplatte 50 abstützen. Im unteren Teil der Figur 4 ist eine Kokille mit L-förmigen Bauteilen dargestellt, bei der ein L-förmiges Bauteil fixiert ist.

- Figur 5 zeigt mit der Ansicht "C" ein Detail aus dem Ausschnitt Figur 3, unterer Teil. Der Ausschnitt zeigt einen Teil einer Kokillenseite 33, 34 mit der Wasserführungskammer 39. An der Stirnseite 35, die sich gegen den Ablösering 20 stützt, ist im oberen Teil der Figur 5 die Lippe 36 dargestellt. Dabei weist di Lippe 36 in Richtung Ablösering und gleichzeitig in Richtung Mittenachse I.

- Im unteren Teil der Figur 5 lehnt sich die Stirnseite 35 mit einem Teil, der der Mittenachse I zugewandt ist, gegen den Ablösering 20. Der der Mittenachse abgewandte Teil der Stirnseite 35 ist von dem Ablösering beabstandet. In dem Zwischenraum zwischen Ablösering 20 und Stirnseite 35 ist ein quetschbares Dichtelement 37 angeordnet. Das Dichtelement 37 gewährt eine höhere Dichtheit der Dichtfläche.

- In den Figuren 6 und 7 sind jeweils zwei Schnitte durch den Ablösering 20 und die Stranggießkokille 30 dargestellt mit dem Strang 60, und zwar die Breitseiten 31, 32 im oberen Teil des Bildes und die Schmalseite 33 in dem unteren Teil des Bildes. In der Figur 6 ist die Seitenfläche 21 des Ablöseringes 20 senkrecht zur Ausflußöffnung 11 ausgeführt.

- In der Figur 7 lehnen sich die Breitseiten gegen die nach außen weisende Seitenfläche 21 des Ablöseringes 20 in etwa parallel zur Ausflußöffnung 11. Die Schmalseite 33 weist als Dichtfläche die konische Seitenfläche 22 auf. Dabei vergrößert sich die Wandstärke des Ablöseringes 20 mit größerwerdendem Abstand zur Ausflußöffnung 11.

Claims (18)

dadurch gekennzeichnet,

daß die Stranggießkokille (30) in ihrem Durchtrittsquerschnitt (A) veränderbar ist und Verstellelemente (40) vorgesehen sind, mit denen die Lage der Seitenplatten (31 bis 34) der Stranggießkokille (30) verstellbar ist, wobei mindestens eine Seitenplatte (31 bis 34) parallel und quer oder senkrecht zur Mittenachse (1) der Ausflußöffnung (11) bewegbar ist.

dadurch gekennzeichnet,

daß die Verstellelemente (40) auf einer Grundplatte (50) angeordnet sind.

dadurch gekennzeichnet,

daß die Grundplatte (50) an dem Vorratsbehälter (10) lösbar befestigt ist.

dadurch gekennzeichnet,

daß die an den Breitseiten (31, 32) angeordneten Verstellelemente (41, 43) Federn (44) sind.

dadurch gekennzeichnet,

daß die an den Schmalseiten (33, 34) angeordneten Verstellelemente (41, 43) Versteller (45) sind.

dadurch gekennzeichnet,

daß die Versteller (45) lösbare Federn sind, z. B. Hydraulikzylinder-Federeinheit.

dadurch gekennzeichnet,

daß die Versteller (45) mechanische Bauteile aufweisen, z. B. Verstellmotor mit Schraube oder Spindel.

dadurch gekennzeichnet,

daß die Seitenplatten (31 bis 34) jeweils sich mit einer der parallel zur Mittenachse (I) angeordneten Stirnfläche (38) an die nach innen weisende Fläche der benachbarten Seitenplatte anlehnend angeordnet sind.

dadurch gekennzeichnet,

daß jeweils eine Seitenplatte (31, 32), die die Breitseiten der Stranggießkokille bilden, mit einer Seitenplatte (33, 34), die die Schmalseiten der Stranggießkokille bilden, innig verbunden sind.

dadurch gekennzeichnet,

daß die innig verbundenen Seitenplatten (31, 33 bzw. 32, 34) ein L-förmiges Bauteil bilden und mindestens eins dieser Bauteile (31, 33 bzw. 32, 34) mittels der Verstellelemente (40) zur Änderung des Durchtrittsquerschnitts (A) bewegbar sind.

dadurch gekennzeichnet,

daß die die Breitseiten der Stanggießkokille bildenden Seitenplatten (31, 32) und eine der Seitenplatten (33 oder 34) ein U-förmiges Bauteil (31, 33, 32 oder 31, 34, 32) bildend innig verbunden sind.

dadurch gekennzeicnnet,

daß an mindestens einem Schenkel des U-förmigen Bauteils (31, 33, 32 oder 31 34 32) und an einer der Seitenplatten (33, 34) Verstellelemente vorgesehen sind.

dadurch gekennzeichnet,

daß die Seitenplatten (31 bis 34) Stirnseiten (35) aufweisen, die sich linienförmig an eine dem Vorratsbehälter (10) abgewandte Seitenfläche (21) des Ablöseringes (20) anlehnen.

dadurch gekennzeichnet,

daß der Ablösering (20) an der Berührungsfläche (21) zu mindestens einer verschiebbaren Seitenplatte (31 bis 34) eine im Querschnitt in Gießrichtung weisende konische Form (22) besitzt.

dadurch gekennzeichnet,

daß zur Erreichung der Linienform zwischen der Seitenfläche (21) des Ablöseringes (20) und der Stirnseite (35) mindestens einer bewegbaren Seitenplatte (31 bis 34) eine dem Ablösering (20) zugewandte Lippe (36) aufweist.

dadurch gekennzeichnet,

daß zur Erreichung der Linienform zwischen der Seitenfläche (21) des Ablöseringes (20) und der Stirnseite (35) mindestens einer bewegbaren Seitenplatte (31 bis 34) ein eine Rückstellkraft aufweisendes Dichtelement (37) vorgesehen ist.

dadurch gekennzeichnet,

daß der Verschiebevorgang der Seitenplatte parallel und senkrecht oder quer zur Mittenachse (1) eingeleitet wird zeitlich vor der kraftmäßigen Entspannung an der Dichtfläche zwischen Seitenplatte und Ablösering.

dadurch gekennzeichnet,

daß die Zug- bzw. Druckkraft zum Verschieben der Seitenplatte parallel und senkrecht oder quer zur Mittenachse (1) pulsierend aufgebracht wird.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3831595 | 1988-09-14 | ||

| DE3831595A DE3831595A1 (de) | 1988-09-14 | 1988-09-14 | Verfahren und vorrichtung einer horizontal-stranggiessvorrichtung fuer metalle |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0359348A2 true EP0359348A2 (de) | 1990-03-21 |

| EP0359348A3 EP0359348A3 (en) | 1990-08-29 |

| EP0359348B1 EP0359348B1 (de) | 1993-12-29 |

Family

ID=6363119

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89250033A Expired - Lifetime EP0359348B1 (de) | 1988-09-14 | 1989-09-11 | Verfahren und Vorrichtung einer Horizontal-Stranggiessvorrichtung für Metalle |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US5033536A (de) |

| EP (1) | EP0359348B1 (de) |

| JP (1) | JPH02175052A (de) |

| DE (2) | DE3831595A1 (de) |

| ES (1) | ES2047657T3 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT407845B (de) * | 1999-01-28 | 2001-06-25 | Thoeni Industriebetriebe Gmbh | Vorrichtung zum horizontalen stranggiessen von bändern |

| CN105555437A (zh) * | 2013-04-23 | 2016-05-04 | 达涅利机械设备股份公司 | 用于连续铸造的装置和组装用于连续铸造的装置的方法 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE69124681T2 (de) * | 1990-11-29 | 1997-05-28 | Kawasaki Heavy Ind Ltd | Horizontale Stranggiessvorrichtung mit verstellbarer Kokille |

| NO302803B1 (no) * | 1996-03-20 | 1998-04-27 | Norsk Hydro As | Utstyr for bruk ved kontinuerlig stöping av metall |

| US6857464B2 (en) * | 2002-09-19 | 2005-02-22 | Hatch Associates Ltd. | Adjustable casting mold |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1993120U (de) * | 1968-04-26 | 1968-09-05 | Technicaguss G M B H | Kuehlvorrichtung fuer stranggusskokillen. |

| GB1312243A (en) * | 1969-03-21 | 1973-04-04 | Ashmore Benson Pease & Co Ltd | Continuous casting apparatus |

| US3794105A (en) * | 1971-06-01 | 1974-02-26 | Demag Ag | Oscillating wall arrangement for a continuous casting mold |

| FR2213121B1 (de) * | 1972-11-06 | 1975-04-25 | Siderurgie Fse Inst Rech | |

| JPS5340630A (en) * | 1976-09-27 | 1978-04-13 | Kawasaki Steel Co | Method of augmenting width of cast piece in continuous casting |

| CH617610A5 (en) * | 1976-12-22 | 1980-06-13 | Uk Nii Metallov | Horizontal continuous casting machine for metals |

| AT374129B (de) * | 1981-09-28 | 1984-03-26 | Voest Alpine Ag | Horizontalstranggiesskokille |

| SU1096020A1 (ru) * | 1981-09-29 | 1984-06-07 | Грузинский Ордена Ленина И Ордена Трудового Красного Знамени Политехнический Институт Им.В.И.Ленина | Устройство дл непрерывного лить заготовок с переменным профилем |

| CH652626A5 (fr) * | 1981-10-30 | 1985-11-29 | Griset Ets | Installation de coulee en continu de produits. |

| DE3222836C1 (de) * | 1982-03-03 | 1991-03-07 | Benteler-Werke AG, 4790 Paderborn | Verstellbare Stranggiesskokille fuer Stranggiessanlagen |

| DE3224065C2 (de) * | 1982-06-28 | 1984-05-30 | Benteler-Werke Ag Werk Neuhaus, 4790 Paderborn | Verstellbare Stranggießkokille für Vielfachstranggießanlagen |

| US4699201A (en) * | 1983-09-15 | 1987-10-13 | Westinghouse Electric Corp. | Side wall members for continuous casting molds |

| GB8401976D0 (en) * | 1984-01-25 | 1984-02-29 | Imi Refiners Ltd | Casting apparatus |

| JPS61176446A (ja) * | 1985-02-01 | 1986-08-08 | Ishikawajima Harima Heavy Ind Co Ltd | 連続鋳造方法および装置 |

| US4774996A (en) * | 1986-09-29 | 1988-10-04 | Steel Casting Engineering, Ltd. | Moving plate continuous casting aftercooler |

| CH671533A5 (de) * | 1986-11-19 | 1989-09-15 | Concast Standard Ag |

-

1988

- 1988-09-14 DE DE3831595A patent/DE3831595A1/de active Granted

-

1989

- 1989-09-11 DE DE89250033T patent/DE58906554D1/de not_active Expired - Fee Related

- 1989-09-11 EP EP89250033A patent/EP0359348B1/de not_active Expired - Lifetime

- 1989-09-11 ES ES89250033T patent/ES2047657T3/es not_active Expired - Lifetime

- 1989-09-12 US US07/405,959 patent/US5033536A/en not_active Expired - Fee Related

- 1989-09-13 JP JP1238363A patent/JPH02175052A/ja active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT407845B (de) * | 1999-01-28 | 2001-06-25 | Thoeni Industriebetriebe Gmbh | Vorrichtung zum horizontalen stranggiessen von bändern |

| CN105555437A (zh) * | 2013-04-23 | 2016-05-04 | 达涅利机械设备股份公司 | 用于连续铸造的装置和组装用于连续铸造的装置的方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE3831595A1 (de) | 1990-03-22 |

| US5033536A (en) | 1991-07-23 |

| DE58906554D1 (de) | 1994-02-10 |

| JPH02175052A (ja) | 1990-07-06 |

| EP0359348B1 (de) | 1993-12-29 |

| EP0359348A3 (en) | 1990-08-29 |

| DE3831595C2 (de) | 1991-09-05 |

| ES2047657T3 (es) | 1994-03-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3208018A1 (de) | Presse | |

| DE2310615C3 (de) | Verstellbare Plattenkokille zum Stranggiessen | |

| DE3312539C1 (de) | Vorrichtung zum Herstellen von kastenlosen Sandgießformen | |

| EP0359348B1 (de) | Verfahren und Vorrichtung einer Horizontal-Stranggiessvorrichtung für Metalle | |

| EP0417504B1 (de) | Stranggiesskokille | |

| EP0241825B1 (de) | Verfahren und Vorrichtung zum Verstellen einer Stranggiesskokille | |

| DE4444941C3 (de) | Stranggießkokille | |

| DE2211952C3 (de) | Vertikale Warmkammer-Druckgießmaschine | |

| EP0104373B1 (de) | Schrumpfausgleichseinrichtung für eine Stranggiesskokille | |

| DE3411769C2 (de) | Horizontalstranggießvorrichtung | |

| DE69103826T2 (de) | Verfahren und Vorrichtung zur Durchführung flüssigen Metalls in eine Sandgiessform mittels Niederdruck. | |

| EP0317720B1 (de) | Verfahren zur Herstellung von Sanitärartikeln, insbesondere Waschtischen, durch Druckgiessen sowie Vorrichtung zur Durchführung dieses Verfahrens | |

| DD269825A5 (de) | Extrusionskopf mit einer klemmeinrichtung fuer die werkzeugteile | |

| DE3038274A1 (de) | Formvorrichtung mit einer zwischen druckplatten, mehrteiligen form | |

| DE2063545C3 (de) | Viereckige Stranggießkokille | |

| DE4314707C1 (de) | Verfahren und Vorrichtung zum Aufbringen harten Werkstoffs auf Zähne von Schneidwerkzeugen, insbesondere Sägeblättern | |

| DE3136847C1 (de) | Verfahren und Vorrichtung zum Horizontalstranggiessen von fluessigen Metallen,insbesondere von Stahl | |

| DE69120365T2 (de) | Vollautomatische Herstellungsmaschine, insbesondere zur Herstellung von Schuhen | |

| EP0128342B1 (de) | Presse mit einer Werkstück-Auswerfvorrichtung und einer Schliesshöhen-Einstellvorrichtung | |

| DE69001761T2 (de) | Verfahren zum Druckgiessen von metallischen Platten oder Brammen und Einrichtung zur Durchführung dieses Verfahrens. | |

| DE3403152C2 (de) | Verfahren zum Zuführen von Stahlschmelze aus einem Zwischenbehälter in eine Doppelbandstranggießkokille und Zwischenbehälter zur Durchführung des Verfahrens | |

| AT373515B (de) | Verfahren zum erzeugen von brammen mit verbesserter oberflaechenqualitaet sowie einrichtung zur durchfuehrung des verfahrens | |

| DE2513446C2 (de) | Vorrichtung zum Einsetzen von Quarkstücken in Käseformen | |

| AT115742B (de) | Preßtisch für Steinpressen. | |

| DE3801497A1 (de) | Schiesskopf fuer eine saug-press-formmaschine und verfahren zu deren betrieb |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): DE ES FR GB IT |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): DE ES FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19910218 |

|

| 17Q | First examination report despatched |

Effective date: 19920422 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE ES FR GB IT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRE;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED.SCRIBED TIME-LIMIT Effective date: 19931229 Ref country code: GB Effective date: 19931229 |

|

| ET | Fr: translation filed | ||

| REF | Corresponds to: |

Ref document number: 58906554 Country of ref document: DE Date of ref document: 19940210 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2047657 Country of ref document: ES Kind code of ref document: T3 |

|

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 19931229 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19941021 Year of fee payment: 6 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19950821 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 19950919 Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19960601 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19960912 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19960930 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 19990503 |