EP0280864A2 - Nadeldruckkopf - Google Patents

Nadeldruckkopf Download PDFInfo

- Publication number

- EP0280864A2 EP0280864A2 EP19880100870 EP88100870A EP0280864A2 EP 0280864 A2 EP0280864 A2 EP 0280864A2 EP 19880100870 EP19880100870 EP 19880100870 EP 88100870 A EP88100870 A EP 88100870A EP 0280864 A2 EP0280864 A2 EP 0280864A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- needle

- hinged

- armature

- yoke

- folding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/22—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by selective application of impact or pressure on a printing material or impression-transfer material

- B41J2/23—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by selective application of impact or pressure on a printing material or impression-transfer material using print wires

- B41J2/27—Actuators for print wires

- B41J2/275—Actuators for print wires of clapper type

Definitions

- the invention relates to a needle print head comprising a plurality of ring-shaped armature magnets arranged in a ring around a needle guide, each with a U-shaped magnet yoke, a magnet coil surrounding a U-leg and an at least approximately radially directed armature armature, which is firmly connected at its radially inner end to a pressure needle and is biased by spring force into its rest position, which is defined by a stop.

- the hinged armature is suspended at its radially outer end on a spring clip and rests on the radially outer yoke leg in such a way that it can be tilted about the radially outer edge of the yoke leg surface facing it is.

- a first disadvantage of this solution lies in the fact that the yoke leg and the hinged armature resting against it rub against one another during the movement of the latter, as a result of which a relatively strong and undefined wear of the abutting surfaces occurs. As a result, the quality of the print image of such a needle printhead changes after a long period of operation.

- the folding anchor is mounted on the one yoke leg about a fixed pivot axis, a return spring acting on its short lever arm remote from the printing needle. Because of this unfavorable leverage ratio, the hinged anchor also has the disadvantages discussed above. Furthermore, in this embodiment, the hinged anchor is not firmly connected to the pressure needle, but strikes the pressure needle biased into its rest position by its own return spring. Since the pressure needle on the one hand and the hinged armature on the other hand represent two oscillating systems that do not have identical oscillation sizes, the oscillation behavior of the two oscillation systems can be significantly different at suitable operating frequencies. On the one hand, this can lead to increased wear on the pressure needle and the hinged anchor, and on the other hand, it can produce silhouettes.

- the invention has for its object to provide a dot-matrix print head of the type mentioned, which is easy to manufacture and assemble, has a long service life, enables a high operating frequency and also ensures a clean typeface in all layers of the same without copies without the generation of silhouettes .

- the hinged armature is pivotally mounted at its radially outer end by means of a cylindrical pin about its axis and that a return spring engages at a location of the hinged armature located between the pressure needle and the radially inner yoke leg.

- the folding anchor has a spatially fixed, defined pivot axis.

- the cylindrical pins can be made with simple means manufacture very precisely.

- the abutting bearing surfaces of the pin on the one hand and the plastic bearing parts receiving it on the other hand are subject to low wear and tear, which is also carried out at least approximately in the same size and in the same way for all hinged anchors.

- the elasticity of the plastic allows the pin to be clipped in. This means that the hinged anchor can be quickly installed without careful adjustment. At the same time, the plastic ensures little wear on the bearing pin.

- the storage forks can be easily and precisely manufactured as injection molded parts.

- a return spring preferably engages at a point of the hinged armature located between the pressure needle and the radially inner yoke leg. Since, in the solution according to the invention, the hinged armature is designed as a one-armed lever and the return spring acts on the hinged armature relatively far from the bearing axis, tolerances in the spring strength or in the distance of the point of application of the spring on the hinged armature from the bearing axis affect the impact force of the pressure needle hardly out. Therefore, the impact force of various new hinged anchors in the solution according to the invention is within a very narrow tolerance range.

- the needle print head according to the invention thus provides a very uniform typeface. Because of the arrangement of the return spring relatively close to the pressure needle, the rebound of the hinged armature against the stop is also reduced, so that the danger of creating silhouettes at high operating frequencies is avoided.

- the mounting of the bearing forks on the magnetic yoke can be done in a simple manner in that the bearing forks are connected to one another by a metal web which is attached to the radially outer yoke leg, for example by spot welding.

- the return spring is preferably formed by a helical compression spring, which is supported on the one hand on a plate carrying the magnetic yokes and on the other hand on the respective hinged anchor, the helical compression spring advantageously being guided in a tube and for reducing the friction between the spring and the hinged anchor on the hinged anchor facing end carries a ball which engages in a spherical recess in the hinged anchor.

- the stop common to all hinged anchors is adjustable in the direction of movement of the pressure needles.

- the stop can wear a layer of a suitable damping material on its side facing the hinged anchors.

- the mounting of the folding anchor according to the invention has the advantage over mounting the folding anchor on a spring that a defined air gap between the folding anchor and the magnetic yoke can be precisely maintained. This can reliably prevent the hinged anchor from sticking to the magnetic yoke.

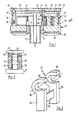

- FIG. 1 comprises a circular disk-shaped yoke plate, generally designated 10, with a central recess 12 into which a tubular central extension 14 of a disk-shaped heat sink 16 engages, on which the yoke plate 10 is fastened and which is attached to the yoke plate 10 opposite side fins 18 carries.

- a schematically indicated mouthpiece or guide piece 17 for guiding printing needles 19 is held in the attachment 14.

- the yoke plate 10 On its side facing away from the heat sink 16, the yoke plate 10 carries a plurality of folding armature magnets 20 in a circular arrangement around the central recess 12

- the radially inner yoke leg 22 each carries a magnet coil 26.

- the magnetic circuit is closed by an essentially radially directed hinged armature 28, to the inner end of which the pressure needle 19 is fastened.

- the hinged armature 28 carries a cylindrical pin 30 which is mounted in a bearing part, generally designated 32, which is fastened to the radially outer yoke leg 24 and is explained in more detail with reference to FIGS. 2 and 3.

- the hinged anchor 28 can thus be pivoted about the axis of the cylindrical pin 30 between the pressure position near the yoke leg shown in FIG. 1 and a position remote from the yoke leg, into which it is fastened by means of a screw compression spring 34 is tensioned and in which it rests on an annular stop 36.

- the helical compression spring 34 is supported at one end on a pin 38 formed in one piece with the yoke plate. At its end facing the hinged anchor 28, the helical compression spring 34 carries a ball 40 which engages in a hemispherical recess 42 on the underside of the hinged anchor 28 so as to reduce the friction between the spring 34 and the hinged anchor 28.

- the stop 36 carries on its side facing the hinged anchors 28 a ring 44 made of a material which dampens the impact of the hinged anchors, in order to prevent the hinged anchors 28 from rebounding from the stop 36.

- the annular disk-shaped stop 36 can be fastened to the yoke plate 10 with the aid of screws 46 which engage in threaded bores 48 which are provided in extensions 50 formed in one piece with the yoke plate 10. With the aid of the spacer sleeves 52 surrounding the screws 46, the distance of the stop 36 from the yoke plate 10 and thus the pivoting path of the hinged armature 28 can be set precisely.

- the bearing part 32 has two storage forks 54 made of plastic, which are connected to one another by a metal web 56 in such a way that they are at a distance from one another which corresponds approximately to the width of the yoke leg 24.

- the metal web 56 is fastened, for example, by spot welding to the radially outward-facing surface of the yoke leg 24, so that the two bearing forks 54 lie on both sides of the yoke leg 24, as can be seen in FIG. 2.

- the bearing forks 54 point radially outwards with their fork opening and close a part zylin between them dharilin between them dharilin between them dharilin between them dharilin between them dharilin between them dharilin between them dharilin between them dharilin between them dharilin between them dharilin between them dharilin between them dharilin between them dharidets 54, which extends slightly over 180 °.

- the opening width of the fork openings is slightly smaller than the diameter of the cylindrical pin 30 fitting into the bearing surfaces 58.

- a printhead with hinged armature magnets designed in this way achieves a long service life with a high-quality print image, does not provide any shadow images even at high working frequencies, and is also suitable for printing on copy sets due to the high achievable impact force of the print needles.

Landscapes

- Impact Printers (AREA)

- Printers Or Recording Devices Using Electromagnetic And Radiation Means (AREA)

- Sheet Holders (AREA)

- Paper (AREA)

Abstract

Description

- Die Erfindung betrifft einen Nadeldruckkopf umfassend eine Mehrzahl von ringförmig um eine Nadelführung angeordneten Klappankermagneten mit jeweils einem U-förmigen Magnetjoch, einer einen U-Schenkel umgebenden Magnetspule und einem mindestens annähernd radial gerichteten Klappanker, der an seinem radial inneren Ende mit einer Drucknadel fest verbunden ist und durch Federkraft in seine durch einen Anschlag festgelegte jochferne Ruhestellung vorgespannt ist.

- Bei einem aus der DE-OS 27 17 077 bekannten Nadeldruckkopf der vorstehend genannten Art ist der Klappanker an seinem radial äußeren Ende an einem Federbügel eingehängt und liegt auf dem radial äußeren Jochschenkel derart auf, daß er um die radial äußere Kante der ihm zugewandten Jochschenkelfläche kippbar ist. Ein erster Nachteil dieser Lösung liegt darin, daß der Jochschenkel und der an ihm anliegende Klappanker bei der Bewegung des letzteren aneinander reiben, wodurch eine relativ starke und nicht definierte Abnutzung der aneinander anliegenden Flächen auftritt. Dadurch ändert sich die Qualität des Druckbildes eines solchen Nadeldruckkopfes nach längerer Betriebszeit. Gemäß der DE-OS 29 43 440 hat man bereits versucht, diesen Nachteil dadurch zu beseitigen, daß der Klappanker nicht um eine Kante des Magnetjoches kippt, sondern sich auf einem zylindrischen Stift abwälzt. In der Praxis findet jedoch auch hier keine reine Abwälzbewegung statt, da der Federbügel, an dem der Klappanker eingehängt ist, stets auch eine leichte translatorische Bewegung des Klappankers bewirkt. Bei beiden bekannten Klappankermagneten sind die Klappanker zudem als zweiarmige Hebel ausgebildet mit einem Hebelverhältnis von ca. 1:20. Dieses große Hebelverhältnis bedeutet, daß nicht nur die Kräfte, sondern auch die mechanischen Toleranzen im Bereich der beiden Hebelarme bzw. an den beiden Enden der Hebelarme in einem derartigen Verhältnis zueinander stehen. Ein Abrieb von einigen Hunderstel Millimetern im Bereich der Ankerlagerung bewirkt eine erheblich größere Ortsveränderung an dem die Drucknadel tragendenden Ankerende. Daraus ergibt sich, daß selbst bei neuen Klappankermagneten erhebliche Schwankungen in der Aufschlagkraft auftreten, mit der die Drucknadel auf einen Aufzeichnungsträger einwirkt.

- Aus der US-PS 4,202,638 ist ferner ein Klappankermagnet für einen Drucker bekannt, bei dem der Klappanker mit seinem dem Druckende abgewandten Ende an einer Blattfeder befestigt ist. Der Klappanker liegt dabei in seiner Ruhestellung an dem Magnetjoch an, wobei die Blattfeder gespannt wird, so daß der KIappanker unter der Wirkung der Blattfeder auf dem Aufzeichnungsträger aufschlägt. Bei dieser Lösung kann zwar kein Verschleiß im Lagerbereich des Klappankers auftreten, jedoch ist die Lagerachse des Klappankers nicht wohldefiniert. Zudem reichen die durch die Feder erzeugbaren Aufschlagkräfte nicht aus, um bei mehrlagigen Durchschreibesätzen auch auf dem letzten Blatt noch ein Schriftbild guter Qualität zu erzielen.

- Bei einem aus der GB-A 20 35 905 bekannten Klappanker für einen Nadeldruckkopf ist der Klappanker an dem einen Jochschenkel um eine feste Schwenkachse gelagert, wobei an seinem der Drucknadel fernen kurzen Hebelarm eine Rückstellfeder angreift. Aufgrund dieses ungünstigen Hebelverhältnisses hat der Klappanker ebenfalls die oben erörterten Nachteile. Ferner ist bei dieser Ausführungsform der Klappanker nicht mit der Drucknadel fest verbunden, sondern schlägt auf die durch eine eigene Rückstellfeder in ihre Ruhestellung vorgespannte Drucknadel. Da die Drucknadel einerseits und der Klappanker andererseits zwei schwingende Systeme darstellen, die keine identischen Schwingungsgrößen besitzen, kann es bei geeigneten Betriebsfrequenzen zu einem deutlich unterschiedlichen Schwingungsverhalten der beiden Schwingungssysteme kommen. Dies kann einerseits zu einem erhöhten Verschleiß an der Drucknadel und dem Klappanker und andererseits zur Erzeugung von Schattenbildern führen.

- Der Erfindung liegt die Aufgabe zugrunde, einen Nadeldruckkopf der eingangs genannten Art anzugeben, der einfach herzustellen und zu montieren ist, eine lange Standzeit besitzt, eine hohe Betriebsfrequenz ermöglicht und auch noch bei Durchschreibsätzen ein sauberes Schriftbild auf allen Lagen desselben ohne die Erzeugung von Schattenbildern gewährleistet.

- Diese Aufgabe wird erfindungsgemäß dadurch gelöst, daß der Klappanker an seinem radial äußeren Ende mittels eines zylindrischen Stiftes um dessen Achse schwenkbar gelagert ist und daß eine Rückstellfeder an einer zwischen der Drucknadel und dem radial inneren Jochschenkel gelegenen Stelle des Klappankers angreift.

- Bei dem erfindungsgemäßen Nadeldruckkopf hat der Klappanker eine räumlich festliegende definierte Schwenkachse. Die zylindrischen Stifte lassen sich mit einfachen Mitteln sehr präzise herstellen. Die aneinander anliegenden Lagerflächen des Stiftes einerseits und der ihn aufnehmenden aus Kunststoff bestehenden Lagerteile andererseits unterliegen einem geringen Verschleiß, der zudem bei allen Klappankern zumindest annähernd in der gleichen Größe und gleichen Weise erfolgt. Die Elastizität des Kunststoffes ermöglicht das Einklipsen des Stiftes. Damit kann der Klappanker ohne eine sorgfältige Justage rasch montiert werden. Gleichzeitig gewährleistet der Kunststoff einen geringen Verschleiß an dem Lagerstift. Zudem können die Lagergabeln auf einfache Weise und sehr präzise als Spritzgußteile gefertigt werden. Vorzugsweise greift eine Rückstellfeder an einer zwischen der Drucknadel und dem radial inneren Jochschenkel gelegenen Stelle des Klappankers an. Da bei der erfindungsgemäßen Lösung der Klappanker als einarmiger Hebel ausgebildet ist und die Rückstellfeder relativ weit von der Lagerachse entfernt an dem Klappanker angreift, wirken sich Toleranzen in der Federstärke oder in dem Abstand des Angriffspunktes der Feder am Klappanker von der Lagerachse auf die Aufschlagkraft der Drucknadel kaum aus. Daher liegt bei der erfindungsgemäßen Lösung die Aufschlagkraft verschiedener neuer Klappanker in einem sehr engen Toleranzbereich. Damit liefert der erfindungsgemäße Nadeldruckkopf ein sehr gleichförmiges Schriftbild. Wegen der Anordnung der Rückstellfeder relativ nah an der Drucknadel wird auch der Rückprall des Klappankers an dem Anschlag vermindert, so daß die Gefahr der Erzeugung von Schattenbildern bei hohen Betriebsfrequenzen vermieden wird.

- Die Befestigung der Lagergabeln an dem Magnetjoch kann auf einfache Weise dadurch erfolgen, daß die Lagergabeln durch einen Metallsteg miteinander verbunden sind, der an dem radial äußeren Jochschenkel beispielsweise durch Punktschweißen befestigt ist.

- Die Rückstellfeder ist vorzugsweise von einer Schraubendruckfeder gebildet, die sich einerseits an einer die Magnetjoche tragende Platte und andererseits an dem jeweiligen Klappanker abstützt, wobei die Schraubendruckfeder zweckmäßigerweise in einem Rohr geführt ist und zur Verminderung der Reibung zwischen der Feder und dem Klappanker an ihrem dem Klappanker zugewandten Ende eine Kugel trägt, die in eine kugelflächenförmige Vertiefung im Klappanker eingreift.

- Um den Weg des Klappankers einstellen zu können, ist es zweckmäßig, wenn der allen Klappankern gemeinsame Anschlag in Bewegungsrichtung der Drucknadeln verstellbar ist. Zur Dämpfung des Rückpralls kann der Anschlag dabei auf seiner den Klappankern zugewandten Seite eine Schicht aus einem geeigneten Dämpfungsmaterial tragen.

- Neben den bereits aufgeführten Vorteilen hat die erfindungsgemäße Lagerung des Klappankers gegenüber einer Lagerung des Klappanker an einer Feder noch den Vorzug, daß sich ein definierter Luftspalt zwischen Klappanker und Magnetjoch präzise einhalten läßt. Damit kann ein Kleben des Klappankers am Magnetjoch zuverlässig verhindert werden.

- Weitere Merkmale und Vorteile der Erfindung ergeben sich aus der folgenden Beschreibung, welche in Verbindung mit den beigefügten Zeichnungen die Erfindung anhand eines Ausführungsbeispieles erläutert. Es zeigen:

- Fig. 1 einen schematischen Schnitt durch einen erfindungsgemäßen Druckkopf mit parallel zu den Drucknadeln verlaufender Schnittebene, die auf der rechten Hälfte der Fig. 1 durch einen Klappankermagneten und in der linken Hälfte der Fig. 1 zwischen zwei benachbarten Klappankermagneten verläuft,

- Fig. 2 eine schematische Ansicht eines Klappankermagneten in Richtung des Pfeiles A in Fig. 1 und

- Fig. 3 eine vergrößerte perspektivische Darstellung des zur Aufnahme des Zylinderstiftes am Klappanker bestimmten Lagerteiles.

- Der in der Fig. 1 schematisch dargestellte Nadeldruckkopf umfaßt eine allgemein mit 10 bezeichnete kreisscheibenförmige Jochplatte mit einer zentralen Aussparung 12, in die ein rohrförmiger zentraler Ansatz 14 eines scheibenförmigen Kühlkörpers 16 eingreift, auf dem die Jochplatte 10 befestigt ist und der an seiner der Jochplatte 10 abgewandten Seite Kühlrippen 18 trägt. In dem Ansatz 14 ist ein schematisch angedeutetes Mund- oder Führungsstück 17 zur Führung von Drucknadeln 19 gehalten.

- Auf ihrer dem Kühlkörper 16 abgewandten Seite trägt die Jochplatte 10 in kreisförmiger Anordnung um die zentrale Aussparung 12 eine Vielzahl von Klappankermagneten 20. Jeder dieser Klappankermagnete umfaßt zwei in radialer Richtung nebeneinander angeordnete einstückig mit der Jochplatte 10 ausgebildete und senkrecht zu dieser gerichtete Jochschenkel 22, 24. Der radial innere Jochschenkel 22 trägt jeweils eine Magnetspule 26. Der magnetische Kreis wird geschlossen durch einen im wesentlichen radial gerichteten Klappanker 28, an dessen innerem Ende die Drucknadel 19 befestigt ist. An seinem radial äußeren Ende trägt der Klappanker 28 einen zylindrischen Stift 30, der in einem an dem radial äußeren Jochschenkel 24 befestigten allgemein mit 32 bezeichneten Lagerteil gelagert ist, das anhand der Figuren 2 und 3 noch näher erläutert ist. Damit ist der Klappanker 28 um die Achse des zylindrischen Stiftes 30 zwischen der in der Fig. 1 dargestellten jochschenkelnahen Druckstellung und einer jochschenkelfernen Stellung verschwenkbar, in die er durch eine Schrauben druckfeder 34 gespannt wird und in der er an einem ringförmigen Anschlag 36 anliegt.

- Die Schraubendruckfeder 34 stützt sich mit ihrem einen Ende auf einem einstückig mit der Jochplatte ausgebildeten Zapfen 38 ab. An ihrem dem Klappanker 28 zugewandten Ende trägt die Schraubendruckfeder 34 eine Kugel 40, die in eine halbkugelförmige Vertiefung 42 an der Unterseite des Klappankers 28 eingreift um so die Reibung zwischen der Feder 34 und dem Klappanker 28 zu vermindern.

- Der Anschlag 36 trägt auf seiner den Klappankern 28 zugewandten Seite einen Ring 44 aus einem den Aufschlag der Klappanker dämpfenden Material, um so den Rückprall der Klappanker 28 von dem Anschlag 36 zu verhindern. Der ringscheibenförmige Anschlag 36 ist an der Jochplatte 10 mit Hilfe von Schrauben 46 befestigbar, die in Gewindebohrungen 48 eingreifen, die in einstückig mit der Jochplatte 10 ausgebildeten Fortsätzen 50 vorgesehen sind. Mit Hilfe von die Schrauben 46 umgebenden Distanzhülsen 52 kann der Abstand des Anschlags 36 von der Jochplatte 10 und damit der Schwenkweg der Klappanker 28 genau eingestellt werden.

- Das Lagerteil 32 weist gemäß den Figuren 2 und 3 zwei aus Kunststoff gefertigte Lagergabeln 54 auf, die durch einen Metallsteg 56 derart miteinander verbunden sind, daß sie einen etwa der Breite des Jochschenkels 24 entsprechenden Abstand voneinander aufweisen. Der Metallsteg 56 wird beispielsweise durch Punktschweißen an der radial nach außen weisenden Fläche des Jochschenkels 24 befestigt, so daß die beiden Lagergabeln 54 zu beiden Seiten des Jochschenkels 24 liegen, wie man dies in Fig. 2 erkennen kann.

- Die Lagergabeln 54 weisen mit ihrer Gabelöffnung radial nach außen und schließen zwischen sich eine teilzylin drische Lagerfläche 58 ein, die sich geringfügig über 180° erstreckt. Dadurch ist die Öffnungsweite der Gabelöffnungen geringfügig kleiner als der Durchmesser des in die Lagerflächen 58 passenden zylindrischen Stiftes 30. Beim Eindrücken des zylindrischen Stiftes 30 in die Lagergabeln 54 werden deren freie Gabelschenkel 60 daher geringfügig elastisch ausgelenkt und halten nach dem Einschnappen des zylindrischen Stiftes 30 in die Lagerfläche 58 den Stift 30 fest, sodaß er nicht selbstätig aus den Lagergabeln 54 herausrutschen kann.

- Es hat sich gezeigt, daß ein Druckkopf mit derart ausgebildeten Klappankermagneten eine lange Standzeit bei qualitativ hochwertigem Druckbild erreicht, auch bei hohen Arbeitsfrequenzen keine Schattenbilder liefert und auch aufgrund der hohen erzielbaren Aufschlagkraft der Drucknadeln zum Bedrucken von Durchschreibesätzen geeignet ist.

Claims (7)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT88100870T ATE66184T1 (de) | 1987-03-02 | 1988-01-21 | Nadeldruckkopf. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19873706730 DE3706730A1 (de) | 1987-03-02 | 1987-03-02 | Nadeldruckkopf |

| DE3706730 | 1987-03-02 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0280864A2 true EP0280864A2 (de) | 1988-09-07 |

| EP0280864A3 EP0280864A3 (en) | 1989-01-04 |

| EP0280864B1 EP0280864B1 (de) | 1991-08-14 |

Family

ID=6322132

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP88100870A Expired - Lifetime EP0280864B1 (de) | 1987-03-02 | 1988-01-21 | Nadeldruckkopf |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US4838714A (de) |

| EP (1) | EP0280864B1 (de) |

| JP (1) | JPS63233849A (de) |

| AT (1) | ATE66184T1 (de) |

| DE (2) | DE3706730A1 (de) |

| ES (1) | ES2024557B3 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5290112A (en) * | 1989-12-18 | 1994-03-01 | Mannesmann Aktiengesellschaft | Matrix print head, in particular serial matrix pin print head |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7314323B2 (en) * | 2003-09-03 | 2008-01-01 | Toshiba Tec Kabushiki Kaisha | Wire dot printer head and wire dot printer |

| JP2005254663A (ja) * | 2004-03-12 | 2005-09-22 | Toshiba Tec Corp | ワイヤドットプリンタヘッド及びワイヤドットプリンタ |

| JP4515121B2 (ja) * | 2004-03-15 | 2010-07-28 | 東芝テック株式会社 | ワイヤドットプリンタヘッド及びワイヤドットプリンタ |

| CN112943824A (zh) * | 2021-04-07 | 2021-06-11 | 浙江弗尔德驱动科技有限公司 | 一体化多点制动重载电梯曳引机的制动器 |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1219019A (en) * | 1968-12-18 | 1971-01-13 | Rootes Motors Ltd | An improved shaft mounting |

| DE2001411B2 (de) * | 1969-02-05 | 1973-05-03 | Aritma, N.P., Prag | Mosaik-drahtdrucker |

| DE2056364B2 (de) * | 1970-11-17 | 1976-05-13 | Offermann, Karl Heinz, 4322 Sprockhövel | Elektromagnetsystem fuer mosaik- druckwerke |

| JPS5516834B2 (de) * | 1971-11-20 | 1980-05-07 | ||

| US3929214A (en) * | 1974-09-18 | 1975-12-30 | D & D Ass | Wire matrix ballistic impact print head |

| US4167343A (en) * | 1976-09-27 | 1979-09-11 | Golobay Gary L | Print wire actuator mechanism |

| SE404898B (sv) * | 1976-10-11 | 1978-11-06 | Facit Ab | Anordning for punktformig paverkan av ett informationsberande medium |

| DE2717077C3 (de) * | 1977-04-18 | 1980-10-23 | Nixdorf Computer Ag, 4790 Paderborn | Halterung für einen Klappankermagneten eines Mosaikdruckkopfes |

| US4175076A (en) * | 1977-11-21 | 1979-11-20 | Eli Lilly And Company | Azetidinone mercury sulfides and process therefor |

| IL56669A0 (en) * | 1978-02-15 | 1979-05-31 | Nori Sinoto | Matrix printer |

| JPS54152517A (en) * | 1978-05-19 | 1979-11-30 | Mitsubishi Electric Corp | Printer |

| JPS5555717A (en) * | 1978-10-17 | 1980-04-23 | Chuo Kaihatsu Kk | Inserting a self-boring type measurment instrument |

| US4242004A (en) * | 1979-03-21 | 1980-12-30 | Extel Corporation | Dot matrix printhead driver |

| US4320981A (en) * | 1980-03-10 | 1982-03-23 | Data General Corporation | Matrix printhead apparatus |

| JPS56150570A (en) * | 1980-04-24 | 1981-11-21 | Tokyo Electric Co Ltd | Driving device for wire head of dot printer |

| US4349283A (en) * | 1980-09-05 | 1982-09-14 | General Instrument Corporation | Hammer for dot matrix printer |

| US4382701A (en) * | 1981-05-27 | 1983-05-10 | International Computers Ltd. | Wire matrix printing apparatus |

| US4396304A (en) * | 1981-11-24 | 1983-08-02 | International Computers Limited | Print head and drive circuit |

| DE3321301A1 (de) * | 1983-06-13 | 1984-12-13 | Montblanc-Simplo Gmbh, 2000 Hamburg | Tintenversorgungssystem fuer mit fluessiger tinte arbeitende schreibgeraete |

| US4652158A (en) * | 1983-06-17 | 1987-03-24 | Brother Kogyo Kabushiki Kaisha | Armature support device for torsion spring print head |

| JPS602375A (ja) * | 1983-06-21 | 1985-01-08 | Tokyo Electric Co Ltd | ワイヤドツトヘツド |

| US4653943A (en) * | 1984-03-27 | 1987-03-31 | Brother Kogyo Kabushiki Kaisha | Print head |

| JPS61118265A (ja) * | 1984-11-14 | 1986-06-05 | Brother Ind Ltd | ドツトプリンタ−の印字ヘツド |

| JPS61268458A (ja) * | 1985-05-23 | 1986-11-27 | Seikosha Co Ltd | プリンタヘツド |

-

1987

- 1987-03-02 DE DE19873706730 patent/DE3706730A1/de active Granted

-

1988

- 1988-01-21 ES ES88100870T patent/ES2024557B3/es not_active Expired - Lifetime

- 1988-01-21 EP EP88100870A patent/EP0280864B1/de not_active Expired - Lifetime

- 1988-01-21 AT AT88100870T patent/ATE66184T1/de active

- 1988-01-21 DE DE8888100870T patent/DE3864161D1/de not_active Expired - Lifetime

- 1988-02-17 US US07/156,833 patent/US4838714A/en not_active Expired - Fee Related

- 1988-03-02 JP JP63049462A patent/JPS63233849A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5290112A (en) * | 1989-12-18 | 1994-03-01 | Mannesmann Aktiengesellschaft | Matrix print head, in particular serial matrix pin print head |

Also Published As

| Publication number | Publication date |

|---|---|

| ATE66184T1 (de) | 1991-08-15 |

| DE3864161D1 (de) | 1991-09-19 |

| EP0280864B1 (de) | 1991-08-14 |

| JPS63233849A (ja) | 1988-09-29 |

| US4838714A (en) | 1989-06-13 |

| DE3706730A1 (de) | 1988-09-15 |

| DE3706730C2 (de) | 1990-04-05 |

| EP0280864A3 (en) | 1989-01-04 |

| ES2024557B3 (es) | 1992-03-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2630931C3 (de) | Antriebseinrichtung für einen Nadeldrucker | |

| DE3829676A1 (de) | Tauchankermagnet, sowie dessen verwendung als druckhammer in einer druckhammervorrichtung | |

| EP0357860B1 (de) | Matrixnadeldruckkopf der Klappankerbauart | |

| DE2927415C2 (de) | Mosaikdrucker | |

| DE2119415A1 (de) | Elektromagnetischer antrieb fuer die nadel eines nadeldruckers | |

| DE2910859A1 (de) | Druckkopf fuer einen rasterdrucker | |

| EP0280864B1 (de) | Nadeldruckkopf | |

| EP0136592A1 (de) | Elektromagnetisches Relais | |

| DE2629267C3 (de) | Betätigungsvorrichtung fur einen Draht-Matrixdrucker | |

| DE2943440C2 (de) | Klappankermagnet | |

| CH639899A5 (de) | Aufschlagdrucker. | |

| DE2717077C3 (de) | Halterung für einen Klappankermagneten eines Mosaikdruckkopfes | |

| DE1033091B (de) | Vibrationsmotor fuer Trockenrasiergeraete | |

| DE2807337A1 (de) | Matrixdruckerkopf | |

| DE3110798A1 (de) | Druckkopf | |

| DE2954141C2 (de) | ||

| EP0157014B1 (de) | Nadeldruckkopf | |

| DE4320831C1 (de) | Ankerlagerung für ein Klappankerrelais | |

| DE2746601C2 (de) | Klemmvorrichtung zum Verbinden einer Drucknadel mit einem hülsenförmigen Magnetanker | |

| DE3202976C2 (de) | Anordnung für eine verschleißkompensierende Betätigung von Drucknadeln eines Nadeldruckkopfes | |

| DD142316A1 (de) | Druckmagneteinheit fuer den typendruck in seriendruckwerken | |

| DE2542077A1 (de) | Druckkopf | |

| EP0240756B1 (de) | Nadeldruckkopf | |

| DE102018126159A1 (de) | Ventilanordnung und verbrennungskraftmaschine mit einem solchen ventil | |

| DE3940372A1 (de) | Vorrichtung zur lagerung von wellen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE ES FR GB GR IT LI LU NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE ES FR GB GR IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19890201 |

|

| 17Q | First examination report despatched |

Effective date: 19900720 |

|

| RAP3 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: SIEMENS NIXDORF INFORMATIONSSYSTEME AKTIENGESELLSC |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE ES FR GB GR IT LI LU NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19910814 Ref country code: BE Effective date: 19910814 |

|

| REF | Corresponds to: |

Ref document number: 66184 Country of ref document: AT Date of ref document: 19910815 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3864161 Country of ref document: DE Date of ref document: 19910919 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| ITF | It: translation for a ep patent filed | ||

| ET | Fr: translation filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19911202 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Effective date: 19920121 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19920131 Ref country code: LI Effective date: 19920131 Ref country code: CH Effective date: 19920131 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2024557 Country of ref document: ES Kind code of ref document: B3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19930119 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19930131 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19940122 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19940801 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19950116 Year of fee payment: 8 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 88100870.0 Effective date: 19940810 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19951218 Year of fee payment: 9 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19960930 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19970121 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 19970131 Year of fee payment: 10 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19970121 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: THE PATENT HAS BEEN ANNULLED BY A DECISION OF A NATIONAL AUTHORITY Effective date: 19980122 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20020204 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050121 |