EP0275909B1 - Schneidevorrichtung zum Längsschneiden von Folienbahnen - Google Patents

Schneidevorrichtung zum Längsschneiden von Folienbahnen Download PDFInfo

- Publication number

- EP0275909B1 EP0275909B1 EP88100371A EP88100371A EP0275909B1 EP 0275909 B1 EP0275909 B1 EP 0275909B1 EP 88100371 A EP88100371 A EP 88100371A EP 88100371 A EP88100371 A EP 88100371A EP 0275909 B1 EP0275909 B1 EP 0275909B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cutting

- knives

- knife

- slot

- blades

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000005520 cutting process Methods 0.000 claims description 53

- 238000000034 method Methods 0.000 claims description 9

- 230000005291 magnetic effect Effects 0.000 claims description 4

- 229910052751 metal Inorganic materials 0.000 claims description 4

- 239000002184 metal Substances 0.000 claims description 4

- 239000011888 foil Substances 0.000 claims description 3

- 230000003746 surface roughness Effects 0.000 claims 2

- 239000012790 adhesive layer Substances 0.000 claims 1

- 230000035515 penetration Effects 0.000 claims 1

- 125000006850 spacer group Chemical group 0.000 description 7

- 239000000463 material Substances 0.000 description 3

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 229920001817 Agar Polymers 0.000 description 1

- 206010011416 Croup infectious Diseases 0.000 description 1

- 229910001315 Tool steel Inorganic materials 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 229940090961 chromium dioxide Drugs 0.000 description 1

- IAQWMWUKBQPOIY-UHFFFAOYSA-N chromium(4+);oxygen(2-) Chemical compound [O-2].[O-2].[Cr+4] IAQWMWUKBQPOIY-UHFFFAOYSA-N 0.000 description 1

- AYTAKQFHWFYBMA-UHFFFAOYSA-N chromium(IV) oxide Inorganic materials O=[Cr]=O AYTAKQFHWFYBMA-UHFFFAOYSA-N 0.000 description 1

- 230000005489 elastic deformation Effects 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000000750 progressive effect Effects 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/26—Means for mounting or adjusting the cutting member; Means for adjusting the stroke of the cutting member

- B26D7/2614—Means for mounting the cutting member

- B26D7/2621—Means for mounting the cutting member for circular cutters

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D1/00—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor

- B26D1/01—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work

- B26D1/12—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work having a cutting member moving about an axis

- B26D1/14—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work having a cutting member moving about an axis with a circular cutting member, e.g. disc cutter

- B26D1/24—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work having a cutting member moving about an axis with a circular cutting member, e.g. disc cutter coacting with another disc cutter

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/26—Means for mounting or adjusting the cutting member; Means for adjusting the stroke of the cutting member

- B26D7/2628—Means for adjusting the position of the cutting member

- B26D7/2635—Means for adjusting the position of the cutting member for circular cutters

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S83/00—Cutting

- Y10S83/955—Cutter edge shiftable to present different portion of edge

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/04—Processes

- Y10T83/05—With reorientation of tool between cuts

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/04—Processes

- Y10T83/0524—Plural cutting steps

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/768—Rotatable disc tool pair or tool and carrier

- Y10T83/7809—Tool pair comprises rotatable tools

- Y10T83/783—Tool pair comprises contacting overlapped discs

- Y10T83/7834—With means to effect axial pressure on pair

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/929—Tool or tool with support

- Y10T83/9372—Rotatable type

- Y10T83/9403—Disc type

Definitions

- the invention relates to a cutting method according to the preamble of claim 1 (see DE-A-2405849).

- Foil webs in particular coated webs for photographic and magnetizable materials, are cut lengthwise into a group of narrow bands during further processing.

- the circular knife cut is the most common of the longitudinal cutting methods.

- Circular upper and lower knives arranged on corresponding knife shafts interact.

- An embodiment has become known in which the circular upper knife (disc knife) is immersed in the shoulder of a circular lower knife (slot knife).

- the cutting edges are very heavily ground off, with the disc knife digging into the groove knife in advanced use. If the edge wear increases, for example in the order of the film thickness, the knives begin to cut squeezing, which results in poor cutting quality.

- An improved cutting device which provides a significantly longer service life for the knives, is known from DE-A-24 05 849.

- a disc knife (1) which is pressed against the cutting shoulder (2) of a slot knife (3) by a plate spring (4), plunges somewhat deeper than the thickness of the cutting shoulder.

- a disadvantage of this device is that the progressive removal of the cutting shoulder of the slot knife while regrinding the slot knife means that the contact surface of the film web to be cut becomes smaller and smaller, since the gap width (b) becomes larger and larger, as a result of which the cutting quality suffers.

- the contact pressure of the disc springs must be continuously adjusted due to the wear of the cutting shoulders during operation.

- the task was to find a cutting process that does not have the above disadvantages and that, in particular, provides a long service life for the disc and slot knives before regrinding the knives is necessary.

- a multiple cutting tool is shown schematically as it is used for the production of narrow strips from a wide film web.

- the disc knives (1) and the grooving knives (3) are arranged on the knife shafts (6) and (7) at equal intervals.

- the disk knives (1) immerse with their circumference in a groove (5) in the groove knives, which are each formed by the opposing surfaces of the cutting shoulders of two groove knives.

- the grooving knives (3) are rigidly connected to the knife shaft (6).

- the disc knives (1) are mounted on the upper knife shaft (7) and are tensioned by the plate springs (4) against the pitch reference surface of the spacer rings (9).

- the pitch of the spacer rings (9) corresponds to the pitch of the slot knives.

- the disc springs (4) can also be replaced by other spring means.

- the immersion depth of the disc knives in the cutting shoulder (10, 11) of the slot knives is 0.1 to 1 mm, preferably 0.3 to 0.5 mm.

- the disc knives can have a rectangular cross section and a thickness of approximately 0.5 mm.

- Other disk knife shapes are also possible, for example disk knives with a chamfer which is attached to the side of the disk knife facing away from the cutting shoulder of the slot knife.

- the disc knife is preferably made of hard metal, for example the hard metal known under the trade name Widia from Krupp.

- the grooving knives (3) can also be made of hard metal, otherwise tool steel.

- the slot knives have a rectangular cross-section in the area of contact with the disk knife, and the thickness of the spacer rings (8) between two slot knives is based on the width of the strips to be cut.

- the thickness of the grooving knife and the spacer rings are each about 2 mm.

- both cutting shoulders (10, 11) of the grooving knives are ground to a roughness depth of Rt ⁇ 0.2 ⁇ m, preferably 0.1 ⁇ m.

- the cylindrical outer surface of the grooving knives is also ground to a roughness depth of Rt ⁇ 0.2 ⁇ m with every regrinding of the grooving knives, whereby two sharp cutting edges (13, 14) are created on each grooving knife.

- both knife shafts rotate in opposite directions. If the quality of cut has become unsatisfactory due to wear on the right-hand cutting shoulder after a longer period of operation, the still intact left-hand cutting shoulder (10) of the grooving knife is used, as shown in FIG. 3. This can be done, for example, by removing and turning the entire disc knife shaft (7). However, this only makes sense if the wear on the disc knives (1) is still low. Otherwise, a disk knife shaft equipped with newly ground disk knives in the manner shown in FIG. 3 is to be brought into contact with the as yet uns worn cutting shoulder (10) of the slot knives. Then you can continue cutting until the left cutting school (10) has become unusable due to wear. Only then is the grooving knife shaft removed and the cylindrical outer surfaces (12) of the grooving knives are ground down until there are sharp cutting shoulders on both sides of the grooving knife, which enable the described double use of the grooving knife shaft.

- the grooving knife can have the shape shown in FIG. 4, in which case no spacer rings are required, rather the distance (h) determines the gap width.

- the difference of the slot knife shape shown in Figure 4 compared to known, similar slot knives is that there are two side surfaces (10 ', 11') with a high surface quality, which results in two sharp cutting edges of the slot knives during regrinding, which enables the slot knife shaft to be used twice .

- the sum of the groove knife and spacer ring width will determine the width of the cut strip.

- integral multiples of this strip width can also come out as a cutting width if the disc knife shaft is equipped accordingly.

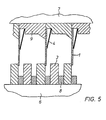

- FIG. 5 shows an example of this, the strip width corresponding to two divisions of the slot knife shaft.

- each strip to be cut lies on two lateral surfaces of the grooving knife.

- the grooving knife shaft can be used four times for each regrinding, since four cutting shoulders of the grooving knife shaft can be used within the spacing of the bandwidth.

Landscapes

- Life Sciences & Earth Sciences (AREA)

- Forests & Forestry (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Nonmetal Cutting Devices (AREA)

- Shearing Machines (AREA)

Description

- Die Erfindung betrifft eine Schneideverfahren gemäß Oberbegriff des Anspruchs 1 (siehe DE-A-2405849).

- Folienbahnen, insbesondere beschichtete Bahnen für photographische und magnetisierbare Materialien, werden bei der Weiterverarbeitung in eine Schar von schmalen Bändern längsgeschnitten. Unter den Längsschneideverfahren ist der Kreismesserschnitt am verbreitetsten. Dabei wirken kreisförmige, auf entsprechende Messerwellen angeordnete Ober- und Untermesser zusammen. Es ist eine Ausführung bekannt geworden, bei der das kreisförmige Obermesser (Scheibenmesser) in die Schulter eines kreisförmigen Untermessers (Nutmesser) eintaucht. Beim Schneiden von Folien mit abrasiven Schichten zum Beispiel mit Eisenoxid oder Chromdioxid beschichtete Magnetbänder, werden die Schneidekanten sehr stark abgeschliffen, wobei sich bei fortgeschrittener Benutzung das Scheibenmesser in das Nutmesser eingräbt. Wird der Kantenverschleiß größer, zum Beispiel in der Größenordnung der Foliendicke, beginnen die Messer quetschend zu schneiden, was eine schlechte Schnittqualität ergibt. Dies drücktsich in einem Abbiegen der Schnittkanten aus, was beim nachfolgenden Aufwickeln der Bänder zu ungleichmäßigen Bandwickeln führt. In diesen Fällen müssen die Messer aus den Schneidevorrichtungen ausgetauscht und nachgeschliffen werden, um wieder eine scharfe Schneidekante zu erhalten. Die Nachteile, die sich für einen rationellen Einsatz der Schneidevorrichtung aus dem wiederholten Ein- und Ausbau der Messer ergeben, liegen auf der Hand.

- Eine verbesserte Schneidevorrichtung, die wesentlich verlängerte Standzeit der Messer liefert, ist aus der DE-A- 24 05 849 bekannt. Dabei taucht, wie aus Figur 1 ersichtlich, ein Scheibenmesser (1), welches durch eine Tellerfeder (4) an die Schneidschulter (2) eines Nutmessers (3) gepreßt wird, etwas tiefer als die Dicke der Schneideschulter ein. Ein Nachteil dieser Vorrichtung besteht jedoch darin, daß durch das fortschreitende Abtragen der Schneideschulter des Nutmessers beim Nachschleifen des Nutmessers die Auflagefläche der zu schneidenden Folienbahn immer kleiner wird, da die Spaltbreite (b) immer größer wird, wodurch die Schnittgüte leidet. Außerdem muß der Anpreßdruck der Tellerfedern infolge des Verschleißes der Schneideschultern während des Betriebes laufend nachgestellt werden.

- Aus den IEEE-Transactions on Magnetics, Vol. Mag. 10, No. 1, Januar 1980, Seite 83, Absatz 2.13, ist ein Schneidesystem bekannt, bei dem die Scheibenmesser ohne federnde Elemente starr auf der Scheibenmesserwelle befestigt sind. Die Anpreßkraft der Scheibenmesser an die Schneideschultern der Nutmesser erfolgt durch elastische Verformung der Scheibenmesserselbst. Diese Vorrichtung hat jedoch einen gravierenden Nachteil : Infolge Ungenauigkeiten in der Geometrie der Scheiben- und Nutmesser sowie der zwischen ihnen sitzenden Distanzscheiben kann der Anpreßdruck jedes Scheibenmessers auf das zugeordnete Nutmesser verschieden sein, wobei man bedenken muß, daß oft mehr als 100 Schneideinheiten auf einer Messerwelle sitzen. Dadurch resultiert, wie Versuche mit dieser Vorrichtung ergeben haben, eine von Streifen zu Streifen wechselnde Schnittqualität und durch den erforderlichen hohen axialen Anpreßdruck verschleißen die Messer sehr schnell.

- Deswegen bestand die Aufgabe, ein Schneideverfahren zu finden, welches nicht die obigen Nachteile aufweist und die insbesondere eine lange Standzeit der Scheiben- und Nutmesser erbringt, bevor ein Nachschleifen der Messer erforderlich wird.

- Die Aufgabe wurde erfindungsgemäß gelöst mit einem Schneideverfahren mit den im kennzeichnenden Teil des Anspruchs 1 genannten Merkmalen. Weitere Einzelheiten der Erfindung gehen aus dem Unteranspruch und den Zeichnungen hervor. Die Erfindung wird nun anhand der Zeichnungen unter Weglassung der die Erfindung nicht unmittelbar betreffenden Teile näher erläutert. Es zeigen

- Figur 1 einen Querschnitt durch eine Schneidevorrichtung gemäß dem Stand der Technik

- Figuren 2 und 3 Querschnitte durch eine Schneidevorrichtung zur Durchführung des Verfahrens gemäß der vorliegenden Erfindung mit unterschiedlicher Position der Scheibenmesser in Bezug auf die Nutmesser.

- Figur 4 einen Querschnitt durch eine andere Ausführung eines Nutmessers

- Figur 5 einen Querschnitt durch eine Schneidevorrichtung gemäß Figur 2 mit geänderter Anordnung der Kreismesserwelle.

- In Figur2 ist ein Vielfachschneidewerkzeug schematisch dargestellt, wie es zur Herstellung von schmalen Bändern aus einer breiten Folienbahn benutzt wird. Die Scheibenmesser (1) und die Nutmesser (3) sind hier in gleichen Abständen auf den Messerwellen (6) beziehungsweise (7) angeordnet. Die Scheibenmesser (1) tauchen mit ihrem Umfang in eine Nut (5) in den Nutmessern ein, die jeweils durch die einander gegenüberstehenden Flächen der Schneidschultern von zwei Nutmessern gebildet werden. Die Nutmesser (3) sind starr mit der Messerwelle (6) verbunden. Dagegen sind die Scheibenmesser (1) auf der oberen Messerwelle (7) gelagert und werden durch die Tellerfedem (4) gegen die Teilungsbezugsfläche der Distanzringe (9) gespannt. DerTeilungsabstand der Distanzringe (9) entspricht dabei dem Teilungsabstand der Nutmesser. Selbstverständlich können die Tellerfedern (4) auch durch andere Federmittel ersetzt werden.

- Die Eintauchtiefe der Scheibenmesser in die Schneideschulter (10, 11) der Nutmesser beträgt 0,1 bis 1 mm, vorzugsweise 0,3 bis 0,5 mm. Die Scheibenmesser können einen rechteckigen Querschnitt und eine Dicke von etwa 0,5 mm haben. Ebenso sind andere Scheibenmesserformen möglich, beispielsweise Scheibenmesser mit einer Fase, die auf der von der Schneideschulter des Nutmessers abgewandten Seite des Scheibenmessers angebracht ist. Vorzugsweise besteht das Scheibenmesser aus Hartmetall, beispielsweise das unter dem Handelsnamen Widia der Firma Krupp bekannte Hartmetall. Die Nutmesser (3) können ebenfalls aus Hartmetall bestehen, andernfalls aus Werkzeugstahl. Die Nutmesser besitzen im Bereich der Berührung mit dem Scheibenmesser rechteckigen Querschnitt und die Dicke der zwischen zwei Nutmessern befindlichen Distanzringe (8) bemißt sich nach der Breite der zu schneidenden Bänder. Beispielsweise beträgt zum Trennen in 3,81 mm breite Magnetbänder die Dicke der Nutmesser und der Distanzringe je etwa 2 mm. Bei der Herstellung der Nutmesser (3) werden beide Schneideschultern (10, 11) der Nutmesser auf eine Rauhtiefe von Rt < 0,2 µm, vorzugsweise 0,1 pm, geschliffen. Die zylindrische Mantelfläche der Nutmesser wird bei jedem Nachschliff der Nutmesser ebenfalls auf eine Rauhtiefe von Rt < 0,2 µm geschliffen, wobei zwei scharfe Schneidkanten (13, 14) an jedem Nutmesser entstehen. Nach dem Zusammenbau der oben beschriebenen Messerwellen (6, 7) liegt gemäß Figur 2 jedes Scheibenmesser an der rechten Schneideschulter (11) der Nutmesser (3) an. Beim Schneidebetrieb rotieren beide Messerwellen im gegenläufigen Sinn. Wenn nun bei längerer Betriebsdauer infolge Verschleiß der rechten Schneideschulter die Schnittgüte unzureichend geworden ist, so wird die noch intakte linke Schneideschulter (10) der Nutmesser verwendet, wie in Figur 3 dargestellt. Dies kann beispielsweise durch Abnehmen und Wenden der kompletten Scheibenmesserwelle (7) geschehen. Dies ist jedoch nur sinnvoll, wenn der Verschleiß der Scheibenmesser (1) noch gering ist. Andernfalls ist eine mit neu geschliffenen Scheibenmessern bestückte Scheibenmesserwelle in der in Figur 3 dargestellten Art mit der bisher noch unverschlissenen Schneideschulter (10) der Nutmesser in Berührung zu bringen. Danach kann weitergeschnitten werden, bis auch die linken Schneideschultem (10) durch Verschleiß unbrauchbar geworden sind. Erst dann wird die Nutmesserwelle ausgebaut, und die zylindrischen Mantelflächen (12) der Nutmesser werden abgeschliffen, bis wieder bei jedem Nutmesser beiderseits scharfe Schneideschultern vorliegen, die den beschriebenen doppelten Einsatz der Nutmesserwelle ermöglichen.

- Das erfindungsgemäße Schneideverfahren hat gegenüber den bekannten Schneidevorgängen folgende Vorteile:

- - Beim Schleifvorgang entstehen bei den Nutmessem gemäß dem erfindungsgemäßen Schneideverfahren gleichzeitig zwei scharfe Kanten, die nacheinander einsetzbar sind. Dadurch liegen bezogen auf die Nutzungsdauer der Messer geringere Schneidkosten vor, was für eine rationelle Fabrikation wichtig ist

- - die Breite der Abstandsringe (8) legt die für die Schnittgüte des zu schneidenden Materials relevante Spaltbreite (5) der Nutmesser fest. Diese Spaltbreite bleibt während der gesamten Gebrauchsdauer der erfindungsgemäßen Schneidvorrichtung konstant

- - durch den konstanten Andruck der Scheibenmesser durch Tellerfedern an die Nutmesser entsteht über die gesamte Folienbahnbreite eine konstante Schnittgüte der geschnittenen Bänder.

- Das Nutmesser kann die in Figur 4 dargestellte Form besitzen, wobei in diesem Fall keine Distanzringe erforderlich sind, vielmehr bestimmt die Strecke (h) die Spaltbreite. Der Unterschied der in Figur4 dargestellten Nutmesserform gegenüber bekannten, ähnlichen Nutmessern besteht darin, daß hier zwei Seitenflächen (10', 11') mit hoher Oberflächengüte vorhanden sind, wodurch beim Nachschliff wieder zwei scharfe Schneidkanten der Nutmesser entstehen, was den doppelten Einsatz der Nutmesserwelle ermöglicht.

- Normalerweise wird die Summe der Nutmesser-und Distanzringbreite die Breite des geschnittenen Bandstreifens bestimmen. Jedoch können auch ganzzahlige Vielfache dieser Bandstreifenbreite als Schnittbreite herauskommen, wenn die Scheibenmesserwelle entsprechend bestückt wird.

- Figur 5 zeigt dafür ein Beispiel, wobei hier die Streifenbreite zwei Teilungen der Nutmesserwelle entspricht. In diesem Fall liegt jeder zu schneidende Streifen auf zwei Mantelflächen der Nutmesser auf. Bei dem in Figur 5 gezeigten Beispiel kann die Nutmesserwelle bei jedem Nachschliff vier Mal eingesetzt werden, da innerhalb des Abstands der Bandbreite vier Schneideschultern der Nutmesserwelle einsetzbar sind.

Claims (2)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3701716 | 1987-01-22 | ||

| DE3701716A DE3701716C3 (de) | 1987-01-22 | 1987-01-22 | Verfahren zum Schneiden von Magnetbändern |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0275909A1 EP0275909A1 (de) | 1988-07-27 |

| EP0275909B1 true EP0275909B1 (de) | 1991-04-03 |

| EP0275909B2 EP0275909B2 (de) | 1998-06-03 |

Family

ID=6319262

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP88100371A Expired - Lifetime EP0275909B2 (de) | 1987-01-22 | 1988-01-13 | Schneidevorrichtung zum Längsschneiden von Folienbahnen |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US5085110A (de) |

| EP (1) | EP0275909B2 (de) |

| JP (1) | JPH06318B2 (de) |

| KR (1) | KR930009108B1 (de) |

| DE (2) | DE3701716C3 (de) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3908451A1 (de) * | 1989-03-15 | 1990-09-20 | Agfa Gevaert Ag | Schneide- und wickelvorrichtung fuer folienstreifen |

| JPH0639914Y2 (ja) * | 1989-03-31 | 1994-10-19 | 三菱マテリアル株式会社 | ロータリーナイフ |

| AT397481B (de) * | 1990-02-21 | 1994-04-25 | Boehler Ybbstalwerke | Kreismesserschere |

| DE29511247U1 (de) * | 1995-07-12 | 1996-08-14 | EMTEC Magnetics GmbH, 67059 Ludwigshafen | Kobalt-Bindemetall-Legierung für Hartmetall-Legierungen für Hartmetall-Werkzeuge, insbesondere Schneidwerkzeuge, und Hartmetall-Werkzeuge damit |

| US6536320B2 (en) * | 1998-11-19 | 2003-03-25 | Eastman Kodak Company | Slitter cutting element and method of making same |

| JP3440888B2 (ja) * | 1999-06-21 | 2003-08-25 | 株式会社村田製作所 | ダイシングブレード及び電子部品の製造方法 |

| DE10111112B4 (de) * | 2001-03-08 | 2005-12-22 | Vaw Aluminium Ag | Untermesserwelle für eine Rollenschneidmaschine |

| US6996070B2 (en) * | 2003-12-05 | 2006-02-07 | Alacritech, Inc. | TCP/IP offload device with reduced sequential processing |

| JP5722986B1 (ja) * | 2013-12-27 | 2015-05-27 | 株式会社ブリヂストン | 重荷重用空気入りタイヤ |

| KR102196059B1 (ko) * | 2020-06-05 | 2020-12-29 | 이석현 | 진단 킷용 스트립 절단 장치 |

| KR102220231B1 (ko) | 2020-08-28 | 2021-02-24 | 이석현 | 진단 시약지용 스트립 절단 장치 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE305586C (de) * | ||||

| US164920A (en) * | 1875-06-29 | Improvement in rotary paper-cutters | ||

| AT76978B (de) * | 1917-02-05 | 1919-06-25 | Ferd Emil Jagenberg Fa | Messeranordnung für Rollenschneidvorrichtungen. |

| US1673336A (en) * | 1927-05-09 | 1928-06-12 | Oscar E Lehmicke | Machine for shredding materials |

| US2006106A (en) * | 1933-08-24 | 1935-06-25 | Muller J C & Co | Knife mounting for machines |

| GB454623A (en) * | 1934-03-27 | 1936-09-28 | Eduard Quester | Improvements in or relating to cutting devices |

| DE1878280U (de) * | 1963-03-27 | 1963-08-22 | Elsa Doering | Schnittrenner fuer rollenschneidmaschinen fuer papier od. dgl. |

| US3185010A (en) * | 1963-06-03 | 1965-05-25 | Diamond Int Corp | Slitting mechanism for endless web material |

| US3286574A (en) * | 1964-04-22 | 1966-11-22 | Durand Auguste Paul | Paper slitting apparatus |

| US3465631A (en) * | 1966-10-06 | 1969-09-09 | Beloit Eastern Corp | Self-sharpening slitter |

| DE2304092A1 (de) * | 1973-01-27 | 1974-08-01 | Goebel Gmbh Maschf | Einrichtung zum laengsschneiden schmaler streifen |

| DE2405849C2 (de) * | 1974-02-07 | 1984-10-31 | Agfa-Gevaert Ag, 5090 Leverkusen | Schneidevorrichtung zum Längsschneiden von Folienbahnen |

| JPS5111084U (de) * | 1974-07-10 | 1976-01-27 | ||

| JPS5175816A (ja) * | 1974-12-25 | 1976-06-30 | Shin Meiwa Ind Co Ltd | Sharyonohaikikansochi |

| JPS6210075Y2 (de) * | 1977-02-26 | 1987-03-09 | ||

| DE2846747B1 (de) * | 1978-10-27 | 1980-03-27 | Dienes Werke | Praezisions-Streifenschneidmaschine |

| US4330092A (en) * | 1979-12-07 | 1982-05-18 | The Perkin-Elmer Corporation | In-line shredder apparatus |

| US4428265A (en) * | 1981-10-22 | 1984-01-31 | Industrial Tools Inc. | Tape slitter axial loading system |

| JPS5915800A (ja) * | 1982-07-19 | 1984-01-26 | Kurita Water Ind Ltd | フアウリング防止装置 |

| US4548117A (en) * | 1983-03-25 | 1985-10-22 | Beloit Corporation | Non-dulling slitter |

| US4643058A (en) * | 1984-05-10 | 1987-02-17 | Allied Corporation | Floating gang rotary slitting device and method |

-

1987

- 1987-01-22 DE DE3701716A patent/DE3701716C3/de not_active Expired - Fee Related

-

1988

- 1988-01-13 EP EP88100371A patent/EP0275909B2/de not_active Expired - Lifetime

- 1988-01-13 DE DE8888100371T patent/DE3862195D1/de not_active Expired - Lifetime

- 1988-01-18 JP JP63007095A patent/JPH06318B2/ja not_active Expired - Fee Related

- 1988-01-22 KR KR1019880000478A patent/KR930009108B1/ko not_active Expired - Fee Related

-

1990

- 1990-05-08 US US07/520,766 patent/US5085110A/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| DE3701716C3 (de) | 1996-06-20 |

| KR930009108B1 (ko) | 1993-09-23 |

| EP0275909A1 (de) | 1988-07-27 |

| JPS63212494A (ja) | 1988-09-05 |

| DE3701716A1 (de) | 1988-08-04 |

| JPH06318B2 (ja) | 1994-01-05 |

| KR880008863A (ko) | 1988-09-13 |

| DE3701716C2 (de) | 1990-10-11 |

| DE3862195D1 (de) | 1991-05-08 |

| US5085110A (en) | 1992-02-04 |

| EP0275909B2 (de) | 1998-06-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3623035C1 (de) | Verfahren und Vorrichtung zum Herstellen eines eine scharfe Schneidkante aufweisenden Stanzwerkzeugs | |

| EP0275909B1 (de) | Schneidevorrichtung zum Längsschneiden von Folienbahnen | |

| EP0418768B1 (de) | Stanzblech und Verfahren zu seiner Herstellung | |

| DE2405849C2 (de) | Schneidevorrichtung zum Längsschneiden von Folienbahnen | |

| DE112010001565T5 (de) | Elektrode für eine elektrische Speichereinrichtung und Verfahren zu deren Herstellung | |

| DE2705167A1 (de) | Verfahren und vorrichtung zur kontinuierlichen spaltung von duennen werkstoffen | |

| EP1238935B1 (de) | Untermesserwelle für eine Rollschneidmaschine | |

| DE102010034694A1 (de) | Mehrfach-Trennscheibenanordnung mit erodierbarem Abstandshalter | |

| EP0277260A2 (de) | Vorrichtung zum Schneiden von folienartigen Werkstoffen | |

| DE1112881B (de) | Verfahren zur Fertigbearbeitung und Montage eines Perforiermessers zum Bearbeiten von Papier, Pappe, Kunststoff od. dgl. | |

| DE1452590B2 (de) | Verfahren zum herstellen von trockenrasierapparat-scherfolien | |

| DE102014116972B4 (de) | Verfahren und Vorrichtung zum Einstellen eines Messerpakets eines Messerrings auf einen vorbestimmten Messervorstand | |

| EP0513576B1 (de) | Vorrichtung zum Schneiden von Folienbahnen | |

| EP0200892B1 (de) | Vorrichtung zum gratfreien Schneiden von bandförmigem Material | |

| DE2062360A1 (de) | Stanzmaschine | |

| DE2614087A1 (de) | Verfahren zum entfernen des grates an den haareinlassoeffnungen des aeusseren messerblattes von elektrischen trockenrasiergeraeten | |

| DE2411075A1 (de) | Folienschneideinrichtung | |

| AT390753B (de) | Fuehrung von flaechenmaterial in anlagen mit rundmessern | |

| DE102015206855B4 (de) | Vorrichtung und Verfahren zur spanlosen Bearbeitung einer geraden Kante an einer Platte | |

| AT389835B (de) | Verfahren zur herstellung von ritz- oder trennmessern, insbesondere fuer die holzwolle-herstellung | |

| EP1992458A1 (de) | Messer zur Verwendung bei einer Maschine zum Schneiden oder Stanzen von Blattstapeln sowie Verfahren zum Behandeln eines solchen Messers | |

| DE10314959A1 (de) | Schneidwerkzeug | |

| EP0305904A2 (de) | Walzenanordnung | |

| EP1162043B1 (de) | Verfahren sowie Vorrichtung zum Längsschneiden einer Warenbahn | |

| DE4116798A1 (de) | Vorrichtung zum schneiden von folienbahnen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19880113 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): DE FR GB IT |

|

| 17Q | First examination report despatched |

Effective date: 19891116 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR GB IT |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed | ||

| REF | Corresponds to: |

Ref document number: 3862195 Country of ref document: DE Date of ref document: 19910508 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: MASCHINENFABRIK GOEBEL GMBH Effective date: 19910925 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: DIENES WERKE FUER MASCHINENTEILE GMBH & CO KG Effective date: 19920103 Opponent name: LEDERMANN GMBH Effective date: 19911228 Opponent name: MASCHINENFABRIK GOEBEL GMBH Effective date: 19910925 |

|

| ITPR | It: changes in ownership of a european patent |

Owner name: CESSIONE;BASF MAGNETICS GMBH |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732E |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: BASF MAGNETICS GMBH |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: BASF MAGNETICS GMBH |

|

| APAC | Appeal dossier modified |

Free format text: ORIGINAL CODE: EPIDOS NOAPO |

|

| APAC | Appeal dossier modified |

Free format text: ORIGINAL CODE: EPIDOS NOAPO |

|

| APAE | Appeal reference modified |

Free format text: ORIGINAL CODE: EPIDOS REFNO |

|

| APAC | Appeal dossier modified |

Free format text: ORIGINAL CODE: EPIDOS NOAPO |

|

| PLAW | Interlocutory decision in opposition |

Free format text: ORIGINAL CODE: EPIDOS IDOP |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: EMTEC MAGNETICS GMBH |

|

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP Ref country code: FR Ref legal event code: CD Ref country code: FR Ref legal event code: CA |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP Free format text: CORRECTION Ref country code: FR Ref legal event code: CD Free format text: CORRECTION Ref country code: FR Ref legal event code: CA Free format text: CORRECTION |

|

| 27A | Patent maintained in amended form |

Effective date: 19980603 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): DE FR GB IT |

|

| ITF | It: translation for a ep patent filed | ||

| GBTA | Gb: translation of amended ep patent filed (gb section 77(6)(b)/1977) | ||

| ET3 | Fr: translation filed ** decision concerning opposition | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20011214 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20011226 Year of fee payment: 15 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030113 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20030930 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20040108 Year of fee payment: 17 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050113 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050802 |

|

| APAH | Appeal reference modified |

Free format text: ORIGINAL CODE: EPIDOSCREFNO |