EP0260546B1 - Schmiedemaschine - Google Patents

Schmiedemaschine Download PDFInfo

- Publication number

- EP0260546B1 EP0260546B1 EP87112936A EP87112936A EP0260546B1 EP 0260546 B1 EP0260546 B1 EP 0260546B1 EP 87112936 A EP87112936 A EP 87112936A EP 87112936 A EP87112936 A EP 87112936A EP 0260546 B1 EP0260546 B1 EP 0260546B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- ram

- tie rod

- cylinder

- crosspiece

- piston

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000005242 forging Methods 0.000 title claims abstract description 22

- 238000006073 displacement reaction Methods 0.000 claims description 5

- 230000008878 coupling Effects 0.000 claims description 4

- 238000010168 coupling process Methods 0.000 claims description 4

- 238000005859 coupling reaction Methods 0.000 claims description 4

- 230000005855 radiation Effects 0.000 description 3

- 230000004308 accommodation Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J7/00—Hammers; Forging machines with hammers or die jaws acting by impact

- B21J7/02—Special design or construction

- B21J7/14—Forging machines working with several hammers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J13/00—Details of machines for forging, pressing, or hammering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J13/00—Details of machines for forging, pressing, or hammering

- B21J13/02—Dies or mountings therefor

- B21J13/03—Die mountings

Definitions

- the invention relates to a forging machine known as a radial forming machine, with four x-shaped arranged in a working plane and radial to the system axis, i.e. along the axis along which the workpiece passes through the forging machine, movable impacts with tools.

- the tools in the stroke diameters of the plungers form a closed caliber

- the tools are connected to the plungers by crosspieces which form a support and which are adjustable across the plungers in the working plane, the adjustment depending on the setting of the stroke end position in such a way

- the extent is such that each workpiece with that part of its working surface which exceeds the caliber dimension in the stroke end position is covered by a side surface of one neighboring tool and even with its side surface which covers the part of the working surface of the other neighboring tool which exceeds the caliber dimension in the stroke end position.

- the cross pieces are connected to the plungers by releasable clamping devices which prevent the cross piece and plunger from being mutually braced by the force of a spring and the loosening of the clamping device by a piston acting against the spring force. Effect cylinder unit.

- a forging machine of this type is known from EP-A 0 228 030. This document falls under Article 54 (3) EPC and is therefore of no importance for the question of inventive step.

- the clamping device of the above Forging machines require a considerable amount of construction, and their arrangement in the vicinity of the tools and the workpiece with its heat radiation is disadvantageous, while the adjustment of the crosspiece relative to the plunger takes place via a shaft which, because of the larger space requirement on the plunger side facing away from the crosspiece arranged drive of the adjusting device connects to the cross piece on the end face of the plunger and penetrates an axial bore in the plunger.

- the object of the invention is a clamping and adjusting device between the cross piece and its plunger, which is structurally less complex and removed from the area of direct heat radiation.

- This object is achieved on the basis of the forging machine mentioned at the outset in that each plunger and the crosspiece assigned to it are penetrated by a tie rod provided with collars, which with the bundles the crosspiece, the plunger and a tensioned spring underlaid on the collar on the free plunger side when tensioned of the cross piece against the plunger comprises that on the collar supported by the spring there is a piston which can be acted upon by the spring force in a cylinder connected to the plunger and then releases the tension of the cross piece against the plunger, and that the tie rod is above that supported by the spring

- the collar also extends and is non-rotatably coupled with a rotary drive supported on the machine frame via the crossbeam, the stopper or the cylinder for adjusting the stroke position, but is axially displaceable.

- the spring and the piston which can be acted upon against the spring force, can act as elements of the clamping device on the side of the plunger facing away from the tool with a crosspiece, that is to say in the space that is less distant from heat radiation and less constricted Area must be relocated.

- the collar of the tie rod associated with the cross piece which braces the cross piece against the plunger, is designed according to a further feature of the invention as a lever arm which is provided with a pin parallel to the tie rod and a pivot piece on the pin, the cross piece having a is provided transversely to its sliding direction guide, in which the link piece engages.

- the cross piece with the link guide, the lever with the link piece and the tie rod are particularly suitable in this design to transmit high clamping and displacement forces.

- the surface of the cross piece which is only occupied by the one collar of the tie rod, and which is protected by a cover carrying the tool, also permits a simple, robust design of the connection of the cross piece with the plunger in terms of production technology.

- the cross piece is guided opposite the plunger by guide blocks which lie in grooves in one part (plunger, cross piece) and lead in the adjustment of the cross piece to provide space in the other part.

- form-locking bodies are provided which lie in recesses in the plunger and the cross piece and are provided on their opposing end faces with fine toothings which engage with one another when the cross piece is clamped against the plunger.

- a spring cup which can be connected to the plunger is provided according to a further development of the invention, in which the spring or the spring assembly is arranged between spring plates and the axial bearings that support them the cover to the spring cup is designed as an annular cylinder in which there is an annular piston which is in operative connection with the axial bearing which is associated with the spring plate connected to the collar of the tie rod.

- the arrangement of the axial bearing enables the tie rod to be rotated to adjust the crosspiece laterally relative to the plunger as soon as the spring or spring assembly is compressed by actuation of the piston, the crosspiece is pressed off the plunger and the fine toothing of the form-locking body is disengaged.

- the tie rod in addition to bracing the cross piece in a simple manner to the same

- it is provided with a multi-spline pin at its end which projects outward from the tappet and with which it engages in a multi-spline hub which has a coupling with a rotary drive which compensates for radial misalignment connected is.

- a gearwheel moved by two counter-rotating plungers via racks is provided as the rotary drive.

- a ram can be provided with a cylinder which is axially movably guided in the machine frame and provided with a central shaft, the ring piston associated with the cylinder and surrounding the shaft being supported by a crossbar which is adjustable relative to the stroke position relative to the machine frame.

- a plunger which is guided in the bore of a cylinder connected to the machine frame and provided with a shaft can also be provided, a plug surrounding the piston shaft and closing the cylinder bore being supported by a crossbar which can be adjusted relative to the stroke position relative to the machine frame.

- a piston guided by a cylinder and provided with a shaft passing through the cylinder base can be provided as the tappet, the cylinder being adjustable in the machine frame for adjusting the stroke position.

- a central shaft which is guided in the machine frame and is provided with an annular flange, can act on the piston-cylinder units, the piston-cylinder units using a crossbar that is adjustable relative to the machine frame for adjusting the stroke position are supported.

- the shaft whether it is part of a piston or part of a cylinder, or whether it forms the tappet itself, is drilled through to receive the tie rod.

- the rotary actuator connected to the tie rod is suitably stored in a bracket for the cross member so that it participates in the stroke position adjustment with the cross member, so that between the tie rod and its rotary actuator only the working stroke has to be compensated and not the total stroke as it is when the rotary actuator is supported would be required directly on the machine frame.

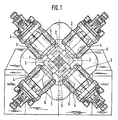

- a forging 1 can be seen in cross section in FIG.

- the cross-sectional size is determined from the respective stroke end position of the tools 2 and the position of the tools 2 relative to one another, with the unused width of the working surface of a tool 2 being covered by the side surface of the adjacent tool 2 in a stroke end position. Shown in dashed lines in FIG. 1 are the largest cross section, determined by the tool width and the smallest, by the greatest possible mutual overlap of the tools 2.

- the tools 2 are carried and moved by rams 3, which are arranged in the machine frame 4 so as to be axially movable.

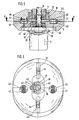

- plungers 3 are provided, which are x-shaped in a plane perpendicular to the system axis, i.e. he axis along which the workpiece 1 passes through the forging machine, is arranged and moved radially to the workpiece 1.

- the setting of the tools 1 to the plungers 3 is carried out by cross pieces 5, which form 3 supports for the plungers, so that the cross pieces 5 can be adjusted and locked transversely to the plunger axes in the working plane.

- the stroke end position of a tool 2 which is dependent on the desired cross section, determines the adjustment dimension of an adjacent tool that covers the working surface of the first tool 2 with its unused width with its side surface.

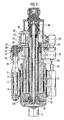

- the plunger 3 is designed as a cylinder 6, which in the machine frame 4 in guide pieces 7 and 8, which can be designed as round or surface guides - the latter around the cylinder 6 in the machine frame 4 against rotation secure - is led.

- a shaft 9 is inserted into the perforated cylinder base, which is connected to the cylinder 6 by a threaded nut 10.

- An annular piston 11 surrounding the shaft 9 is supported on the machine frame 4 via a crossmember 12.

- 4 anchors are used in the machine frame, which are extended to form spindles 13 with threaded shafts 14.

- In the crossbeams 12 are externally toothed 19 and internally threaded nuts 20 rotatably supported and held by split bearing plates 21.

- the four nuts 20 of a cross member 12 are rotated together by a ring gear 22 which can be rotated with balls 23 on a bearing ring 24 centered and fastened on the cross member 12.

- a motor 28 with pinion is provided to drive the ring gear 22.

- a plate 31 is placed on the cross member 12, into which the cylinders 32 are incorporated, which the retracting piston 30 on take and a further cross member 33 is connected to the shaft 9, via which the pistons 30 limit the stroke of the plunger 3 and cause its retraction.

- the shaft 9 is drilled through its entire length and receives in its bore 35 a tie rod 36 which is provided with collars 37 and 38.

- the tie rod 36 also passes through the cross piece 5 placed on the end face of the plunger 3.

- the collar 37 placed on the end of the tie rod 36 and connected to it by wedges 39 abuts the cross piece 5.

- the collar 37 is designed as a lever which, with a pin 40 and a link piece 41 placed on the pin 40, engages in one leg of a T-shaped opening of the cross piece 5 designed as a link guide 42, while the other leg 43 penetrates the tie rod 36 designed.

- Guide blocks 44 which guide the cross piece 5 provided with a guide groove 45, are embedded in cutouts on the end face of the plunger 3.

- Form-fit bodies 46 are inserted into further cutouts on the end face of the plunger 3 and corresponding cutouts in the cross piece 5, which are provided with fine teeth 47 on their opposite end faces.

- the recess in the cross piece 5, which receives the collar 37, is closed by a cover 48 which encloses the collar 37 and at the same time serves as a support plate for the tool 2.

- a spring head 50 On the shaft 9, a spring head 50 is attached, which receives a spring assembly 51.

- Spring plates 52 and 53 support the spring assembly 51 via axial bearings 54 and 55 on the one hand on the bottom of the spring cup 50 and on the one hand on the collar 38 of the armature 36.

- a cover 56 of the spring cup 50 is designed as an annular cylinder 57 in which an annular piston 58 is guided, in the case of which Actuation over the collar 38 of the armature 36 is axially displaced.

- the tie rod 36 presses the cross piece 5 off the plunger 3 above the cover 48, the fine toothing 47 of the form-locking body 46 disengaging, and by rotating the tie rod 36 over the collar 37 of the pin 40 and the link piece 41, the cross piece 5 in the working plane can be moved transversely to the ram axis.

- the tie rod 36 is extended and designed as a splined pin 59, and this engages in a splined hub 60 which is axially fixed in a bracket 61 with radial play.

- the console 61 is placed on the cross member 16.

- a gear 62 is also mounted, which is rotatably connected to the splined hub 60 via an Oldham coupling 63.

- the gear 62 is driven by two oppositely operating plungers 64 and 65 which are connected to racks 66 which engage in the gear 62.

- the actuation of the turning device i.e. it is only possible to apply the pistons 64 when the annular piston 58 is also acted on.

- the displacement of the tools 2 by acting on the pistons 64 and 65 takes place in dependence on the stroke position setting of the adjacent plunger 3 via the motor 28 as described.

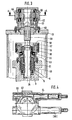

- FIGS. 7 to 8 show further exemplary embodiments in a schematic illustration, the same reference numerals being used for the corresponding parts.

- the machine frame 4 is designed as a cylinder or is permanently connected to the cylinder.

- the plunger 3a is designed as a piston 68 and the cylinder is closed by a plug 15 which is penetrated by the shaft 69 of the piston 68.

- the plug 15 is connected to a crossbar 17 which is adjustable along the spindles 13 for adjusting the stroke position.

- the plunger 3b designed as a piston 70 is guided in the embodiment shown in FIG. 8 in a cylinder 71 which is guided and adjustable in the machine frame 4, for which purpose the cylinder 71 is provided with a neck 72 which is threaded by one in the machine frame mounted nut 73 is adjustable for adjusting the stroke position.

- the plunger 3c is guided directly in the machine frame 4.

- the piston-cylinder units 74 moving the plunger 3c, which are connected to the plunger 3c via an annular flange 75, are supported on the machine frame 4 by means of a traverse 76, for which purpose the crossbar 76 can be adjusted along spindles in order to adjust the stroke position.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Forging (AREA)

- Photoreceptors In Electrophotography (AREA)

- Formation And Processing Of Food Products (AREA)

- Disintegrating Or Milling (AREA)

Description

- Die Erfindung bezieht sich auf eine als Radial-Umformmaschine bekannte Schmiedemaschine, mit vier x-förmig in einer Arbeitsebene angeordneten und radial zur Systemachse, d.h. der Achse längs der das Werkstück die Schmiedemaschine durchläuft, beweglichen mit Werkzeugen besetzten Stössein. Damit die Werkzeuge in den Hubendiagen der Stössel ein geschlossenes Kaliber bilden, werden die Werkzeuge durch quer zu den Stösseln in der Arbeitsebene verstellbare mit den Stösseln einen Support bildende Kreuzstücke mit den Stösseln verbunden, wobei die Verstellung in Abhängigkeit von der Einstellung der Hubendlage in einem solchen Ausmaß erfolgt, daß jedes Werkstück mit dem das Kalibermaß in Hubendlage übersteigenden Teil seiner Arbeitsfläche von einer Seitenfläche des einen benachbarten Werkzeugs überdeckt ist und selbst mit seiner Seitenfläche den das Kalibermaß in Hubendlage übersteigenden Teil der Arbeitsfläche des anderen benachbarten Werkzeugs überdeckt. Um die Zeiten für das Verstellen der Werkzeuge möglichst gering zu halten, sind die Kreuzstücke mit den Stösseln durch lösbare Klemmvorrichtungen verbunden, die eine gegenseitige Verspannung von Kreuzstück und Stössel durch die Kraft einer Feder und das Lösen der Klemmvorrichtung durch eine gegen die Federkraft wirkende Kolben-Zylinder-Einheit bewirken.

- Eine Schmeidemaschine dieser Garrung ist aus der EP-A 0 228 030 bekannt. Diese Druckschrift fällt unter Artikel 54(3) EPÜ und ist somit für die Frage der erfinderischen Tätigkeit nicht von Bedeutung. Die Klemmvorrichtung der o.g. Schmiedemaschine erfordern einen erheblichen baulichen Aufwand, und es ist deren Anordnung in der Nähe der Werkzeuge und des Werkstücks mit seiner Wärmestrahlung nachteilig, während die Verstellung des Kreuzstücks gegenüber dem Stössel über eine Welle erfolgt, die den wegen des größeren Platzbedarfs an der dem Kreuzstück abgewandten Stösselseite angeordneten Antrieb der Verstelleinrichtung mit dem Kreuzstück an der Stirnseite des Stössels verbindet und eine axiale Bohrung im Stössel durchsetzt.

- Aufgabe der Erfindung ist eine Klemm- und Verstelleinrichtung zwischen dem Kreuzstück und seinem Stössel, die baulich weniger aufwendig und aus dem Bereich direkter Wärmestrahlung entfernt ist. Diese Aufgabe wird ausgehend von der eingangsgenannten Schmiedemaschine dadurch gelöst, daß jeder Stössel und das ihm zugeordnete Kreuzstück von einem mit Bunden versehenen Zuganker durchgesetzt ist, der mit den Bunden das Kreuzstück, den Stössel und eine dem Bund an der freien Stösselseite unterlegte gespannte Feder bei Verspannung des Kreuzstücks gegen den Stössel umfaßt, daß an dem von der Feder unterlegten Bund ein gegen die Federkraft in einem mit dem Stössel verbundenen Zylinder beaufschlagbares, dann die Verspannung des Kreuzstücks gegen den Stössel lösender Kolben anliegt, und daß der Zuganker über dem von der Feder unterlegten Bund hinaus verlängert und mit einem am Maschinenrahmen über die Traverse, den Stopfen oder den Zylinder zur Hublagenverstellung abgestützten Drehantrieb drehfest, jedoch axialverschieblich gekuppelt ist. Durch die erfindungsgemäße Ausbildung der den Stössel durchsetzenden Welle zugleich als Zuganker können die Feder und die entgegen der Federkraft beaufschlagbare Kolben Zylinder-Einheit als Elemente der Klemmvorrichtung an die dem Werkzeug mit Kreuzstück abgewandte Seite des Stössels, also in den der Wärmestrahlung entzogenen und räumlich weniger eingeengten Bereich verlegt sein.

- Der dem Kreuzstück zugeordnete Bund des Zugankers, der das Kreuzstück gegen den Stössel verspannt, wird gemäß einem weiteren Merkmal der Erfindung als Hebelarm ausgebildet, der mit einem zum Zuganker parallelen Zapfen und einem schwenkbar auf dem Zapfen sitzenden Kulissenstück versehen ist, wobei das Kreuzstück mit einer quer zu seiner Verschieberichtung verlaufenden Kulissenführung versehen ist, in welche das Kulissenstück eingreift. Das Kreuzstück mit der Kulissenführung, der Hebel mit dem Kulissenstück und der Zuganker sind in dieser Ausbildung besonders geeignet, hohe Klemm- und Verschiebekräfte zu übertragen.

- Die lediglich von dem einen Bund des Zugankers besetzte Fläche des Kreuzstücks, die schützend von einem das Werkzeug tragenden Deckel abgedeckt ist, läßt eine fertigungstechnisch einfache, rubuste Ausbildung der Verbindung des Kreuzstücks mit dem Stössel auch im übrigen zu. So wird das Kreuzstück gegenüber dem Stössel von Führungsklötzen geführt, die in dem einen Teil (Stössel, Kreuzstück) in Nuten einliegen und sich in der Verstellung des Kreuzstücks Raum bietenden Nuten im anderen Teil führen. Zur Herstellung eines Formschlusses zwischen Stössel und Kreuzstück werden Formschlußkörper vorgesehen, die in Ausnehmungen des Stössels und des Kreuzstücks einliegen und an ihren sich gegenüber stehenden Stirnflächen mit Feinverzahnungen versehen sind, die miteinander in Eingriff stehen, wenn das Kreuzstück gegen den Stössel verspannt ist.

- Um eine baugünstige Unterbringung und einfache Montage der dem einen Bund des Ankers zugeordneten Feder zu erreichen, ist gemäß einer Weiterbildung der Erfindung ein mit dem Stössel verbindbarer Federtopf vorgesehen, in dem die Feder bzw. das Federpaket zwischen Federtellern und diese stützenden Axiallagern angeordnet ist, wobei der Deckel zum Federtopf als Ringzylinder ausgebildet ist, in dem sich ein Ringkolben führt, der sich in Wirkverbindung mit dem Axiallager befindet, welches dem mit dem Bund des Zugankers verbundenen Federteller zugeordnet ist. Hierbei wird durch die Anordnung der Axiallager die Drehung des Zugankers zur seitlichen Verstellung des Kreuzstückes gegenüber dem Stössel möglich, sobald durch Beaufschlagun des Kolbens die Feder bzw. das Federpaket zusammengedrückt, das Kreuzstück vom Stössel abgedrückt ist und die Feinverzahnungen der Formschlusskörper außer Eingriff gebracht sind.

- Damit der Zuganker außer zur Verspannung des Kreuzstücks in einfacher Weise auch zu dessen Querverschiebung gegenüber dem Stössel herangezogen werden kann, ist er gemäß einem weiteren Merkmal der Erfindung an seinem nach außen gekehrten, aus dem Stössel herausragenden Ende mit einem Vielkeilzapfen versehen, mit dem er in eine Vielkeilnabe greift, die über eine radialen Versatz ausgleichende Kupplung mit einem Drehantrieb verbunden ist. Als Drehantrieb ist insbesondere ein von zwei gegenläufigen Plungerkolben über Zahnstangen bewegtes Zahnrad vorgesehen.

- Es sind Stössel unterschiedlicher Ausbildung möglich.

- So kann als Stössel ein im Maschinenrahmen axialbeweglich geführter, mit einem zentralen Schaft versehener Zylinder vorgesehen sein, wobei der dem Zylinder zugeordnete, den Schaft umgebende Ringkolben über eine zur Hublagenverstellung gegenüber dem Maschinenrahmen verstellbare Traverse abgestützt ist.

- Es kann als Stössel auch ein in der Bohrung eines mit dem Maschinenrahmen verbundenen Zylinders geführter, mit einem Schaft versehener Kolben vorgesehen sein, wobei ein den Kolbenschaft umschließender und die Zylinderbohrung abschließender Stopfen über eine zur Hublagenverstellung gegenüber dem Maschinenrahmen verstellbare Traverse abgestützt ist.

- Weiter kann als Stössel ein ein einem Zylinder geführter, mit einem den Zylinderboden durchsetzenden Schaft versehener Kolben vorgesehen sein, wobei der Zylinder im Maschinenrahmen zur Hublagenverstellung verstellbar ist.

- Schließlich kann nach einer Weiterbildung der Erfindung als Stössel ein im Maschinenrahmen geführter zentraler Schaft vorgesehen sein, der mit einem Ringflansch versehen ist, an den Kolben-Zylinder-Einheiten angreifen, wobei die Kolben-Zylinder-Einheiten über eine zur Hublagenverstellung gegenüber dem Maschinenrahmen verstellbare Traverse abgestützt sind.

- In jedem Falle ist der Schaft, ob er Teil eines Kolbens oder Teil eines Zylinders ist, oder ob er den Stössel an sich bildet, zur Aufnahme des Zugankers durchbohrt. Der mit dem Zuganker verbundene Drehantrieb wird zweckmäßig in einer Konsole zur Traverse gelagert, so daß er mit der Traverse an der Hublagenverstellung teilnimmt, so daß zwischen dem Zuganker und seinem Drehantrieb nur der Arbeitshub auszugleichen ist und nicht der Gesamthub, wie es bei Abstützung des drehantriebes unmittelbar am Maschinenrahmen erforderlich wäre.

- Die Zeichnungen zeigen Ausführungsbeispiele der Erfindung.

- Figur 1 zeigt die Gesamtansicht einer Schmiedemaschiene, zu der die

- Figur 2 in größerem Maßstab einen im wesentlichen in einer die Werkstücklängsachse einschließenden Ebene zeigt. Ausschnitte in nochmals vergrößertem Maßstab zeigen

- Figur 3 in einem Schnitt gleich Figur 2, in

- Figur 4 in einem Schnitt nach der in Figur 3 eingehenden Schnittlinie A-A, in

- Figur 5 in einem Schnitt gleich Figur 2 und in

- Figur 6 in einem Schnitt nach der in Figur 5 eingetragenen Schnittlinie B-B. Weitere Ausführungsbeispiele sind schematisch in Schnitten entsprechend dem nach Figur 2 in den Figuren 7 , 8 und 9 dargestellt.

- In Figur 1 ist ein Schmiedestück 1 im Querschnitt zu erkennen. Die Querschnittsgröße bestimmt sich aus der jeweiligen Hubendlage der Werkzeuge 2 und der dieser entsprechenden Stellung der Werkzeuge 2 zueinander, wobei in einer Hubendlage die nichtbenutzte Breite der Arbeitsfläche eines Werkzeuges 2 von der Seitenfläche des benachbarten Werkzeuges 2 überdeckt wird. Gestrichelt dargestellt sind in der Figur 1 der größte, durch die Werkzeugbreite und der kleinste, durch die größtmögliche gegenseitige Überdeckung der Werkzeuge 2 bestimmte Querschnitt.

- Getragen und bewegt werden die Werkzeuge 2 von Stösseln 3, die axialbeweglich im Maschinenrahmen 4 angeordnet sind. Es sind vier Stössel 3 vorgesehen, die x-förmig in einer Ebene rechtwinklig zur Systemachse, d.h. er Achse längs der das Werkstück 1 die Schmiedemaschine durchläuft, angeordnet und radial zum Werkstück 1 bewegt sind. Die Einstellung der Werkzeuge 1 zu den Stösseln 3 erfolgt durch Kreuzstücke 5, die zu den Stösseln 3 Supporte bilden, so daß die Kreuzstücke 5 quer zu den Stösselachsen in der Arbeitsebene verstellbar und feststellbar sind. Die von dem angestrebten Querschnitt abhängige Hubendlage eines Werkzeuges 2 bestimmt dabei das Verstellmaß eines benachbarten, mit seiner Seitenfläche die Arbeitsfläche des ersten Werkzeuges 2 in der nichtbenützten Breite abdeckenden Werkzeuges.

- Bei dem in den Figuren 1 bis 6 dargestellten Ausführungsbeispiel ist der Stössel 3 als Zylinder 6 ausgebildet, der im Maschinenrahmen 4 in Führungsstücken 7 und 8, die als Rund- oder Flächenführungen ausgebildet sein können - letzteres um den Zylinder 6 im Maschinenrahmen 4 gegen Verdrehung zu sichern - geführt ist. In den durchbohrten Zylinderboden ist ein Schaft 9 eingesetzt, der durch eine Gewindemutter 10 mit dem Zylinder 6 verbunden ist. Ein den Schaft 9 umgebender Ringkolben 11 stützt sich über eine Traverse 12 am Maschinenrahmen 4 ab. Hierzu sind in den Maschinenrahmen 4 Anker eingesetzt, die zu Spindeln 13 mit Gewindeschäften 14 verlängert sind. In den Traversen 12 sind außen mit Verzahnungen 19 und innen mit Gewinden versehene Muttern 20 drehbar gelagert und durch geteilte Lagerplatten 21 gehalten. Gedreht werden die vier Muttern 20 einer Traverse 12 gemeinsam von einem Zahnkranz 22, der mit Kugeln 23 auf einem an der Traverse 12 zentrierten und befestigten Lagerring 24 drehbar ist. Zum Antrieb des Zahnkranzes 22 ist ein Motor 28 mit Ritzel vorgesehen. Durch Drehung des Zahnkranzes 22 und damit der Muttern 20 ändert sich die Lage der Travers 12 entlang den Spindeln 13 und damit des Ringkolbens 11 zur Traverse 12 und die Hublage des zugeordneten Stössels 3. Der Arbeitshub des Zylinders 6 bzw. des Stössels 3 ist durch den Hubweg eines Rückzugkolbens 30 begrenzt. Hierzu ist auf die Traverse 12 eine Platte 31 aufgesetzt, in die die Zylinder 32 eingearbeitet sind, die die Rückzugskolben 30 aufnehmen und eine weitere Traverse 33 ist mit dem Schaft 9 verbunden, über die die Kolben 30 den Hubweg des Stössels 3 begrenzen und dessen Rückzug bewirken.

- Der Schaft 9 ist auf seine gesamte Länge durchbohrt und nimmt in seiner Bohrung 35 einen Zuganker 36 auf, der mit Bunden 37 und 38 versehen ist. Der Zuganker 36 durchsetzt auch das auf die Stirnseite des Stössels 3 aufgesetzte Kreuzstück 5. Der auf das Ende des Zugankers 36 aufgesetzte und mit ihm durch Keile 39 verbundene Bund 37 liegt an dem Kreuzstück 5 an. Der Bund 37 ist als Hebel ausgebildet, der mit einem Zapfen 40 und einem auf den Zapfen 40 aufgesetzten Kulissenstück 41 in den als Kulissenführung 42 ausgebildeten einen Schenkel einer T-förmigen Durchbrechung des Kreuzstücks 5 eingreift, während der andere Schenkel 43 den Durchtritt des Zugankers 36 gestaltet. In Aussparungen an der Stirnfläche des Stössels 3 sind Führungsklötze 44 eingelassen, die das mit einer Führungsnut 45 versehene Kreuzstück 5 führen. In weitere Aussparungen an der Stirnfläche des Stössels 3 und korrespondierende Aussparungen im Kreuzstück 5 sind Formschlusskörper 46 eingelegt, die an ihren gegenüberstehenden Stirnflächen mit Feinverzahnungen 47 versehen sind. Die Ausnehmung im Kreuzstück 5, die den Bund 37 aufnimmt, ist durch einen Deckel 48 verschlossen, der den Bund 37 einschließt und zugleich als Trageplatte für das Werkzeug 2 dient.

- Auf dem Schaft 9 ist ein Federkopf 50 befestigt, der ein Federpaket 51 aufnimmt. Federteller 52 und 53 stützen das Federpaket 51 über Axiallager 54 und 55 einerseits am Boden des Federtopfes 50 und einerseits am Bund 38 des Ankers 36. Ein Deckel 56 des Federtopfes 50 ist als Ringzylinder 57 ausgebildet, in dem ein Ringkolben 58 geführt ist, bei dessen Beaufschlagung über dem Bund 38 der Anker 36 axial verschoben wird. Der Zuganker 36 drückt über dem Deckel 48 das Kreuzstück 5 vom Stössel 3 ab, wobei die Feinverzahnungen 47 der Formschlußkörper 46 außer Eingriff kommen, und durch Drehung des Zugankers 36 über den Bund 37 der Zapfen 40 un das Kulissenstück 41 das Kreuzstück 5 in der Arbeitsebene quer zur Stösselachse verschoben werden kann.

- An seinem nach außen gekehrten Ende ist der Zuganker 36 verlängert und als Vielkeilzapfen 59 ausgebildet und dieser greift in eine Vielkeilnabe 60 ein, die mit radialem Spiel axial fixiert in einer Konsole 61 gelagert ist. Die Konsole 61 ist auf die Traverse 16 aufgesetzt. In der Konsole 61 ist ferner ein Zahnrad 62 gelagert, welches über eine Oldham-Kupplung 63 mit der Vielkeilnabe 60 drehfest verbunden ist. Angetrieben wird das Zahnrad 62 von zwei gegenläufig arbeitenden Plungern 64 und 65, die mit Zahnstangen 66 verbunden sind, die in das Zahnrad 62 eingreifen.

- Solange der Ringkolben 58 beaufschlagt ist, wird über eine nicht dargestellte Zuleitung Pressluft in die Bohrung 35 geleitet, die über Bohrungen 67 und den zwischen der Stösselstirnfläche und dem Kreuzstück 5 bestehenden Spalt auatritt und eine Verschmutzung ausschließt.

- Die Betätigung der Drehvorrichtung, d.h. die Beaufschlagung der Kolben 64 ist nur möglich, wenn auch der Ringkolben 58 beaufschlagt ist. Die Verschiebung der Werkzeuge 2 durch Beaufschlagung der Kolben 64 und 65 erfolgt in Abhängigkeit von der Hublageneinstellung des benachbarten Stössels 3 über den Motor 28 wie beschrieben.

- Weitere Ausführungsbeispiele zeigen die Figuren 7 bis 8 in schematischer Darstellung, wobei für die einander entsprechenden Teile die gleichen Bezugszeichen verwendet sind.

- Bei dem in Figur 7 dargestellten Ausführungsbeispiel ist der Maschinenrahmen 4 als Zylinder ausgebildet oder fest mit dem Zylinder verbunden. Der Stössel 3a ist als Kolben 68 ausgebildet und der Zylinder ist durch einen Stopfen 15 verschlossen, der von dem Schaft 69 des Kolbens 68 durchdrungen ist. Der Stopfen 15 ist mit einer Traverse 17 verbunden, die zur Hublageneinstellung entlang den Spindein 13 verstellbar ist.

- Der als Kolben 70 ausgebildete Stössel 3b ist bei dem in Figur 8 dargestellten Ausführungsbeispiel in einem Zylinder 71 geführt, der im Maschinenrahmen 4 geführt und verstellbar ist, wozu der Zylinder 71 mit einem Hals 72 versehen ist, der mit einem Gewinde versehen von einer im Maschinenrahmen gelagerten Mutter 73 zur Einstellung der Hublage verstellbar ist.

- Bei dem in Figur 9 dargestellten Ausführungsbeispiel ist der Stössel 3c unmittelbar im Maschinenrahmen 4 geführt. Die den Stössel 3c bewegenden Kolben-Zylinder-Einheiten 74, die über einer Ringflansch 75 mit dem Stössel 3c verbunden sind, stützen sich über eine Traverse 76 am Maschinenrahmen 4 ab, wozu die Taverse 76 entlang von Spindein verstellbar ist, um die Hublage einzustellen.

Claims (11)

dadurch gekennzeichnet,

daß die Feder (51) in einem auf den Stössel (3) aufsetzbaren, mit dem Stössel (3) verbindbaren Federtopf (50) zwischen Federtellern (52, 53) und diese stützenden Axiallagern (54, 55) angeordnet ist, wobei ein Deckel (56) zum Federtopf (50) als Ringzylinder (57) ausgebildet ist, in dem sich ein Ringkolben (58) führt, der sich in Wirkverbindung mit dem Axiallager (55) befindet, welches dem mit dem einen Bund (38) des Zugankers (36) verbundenen Federteller (53) zugeordnet ist.

dadurch gekennzeichnet,

daß der Zuganker (36) an seinem nach außen gekehrten Ende mit einem Vielkeilzapfen (59) versehen ist und in eine Vielkeilnabe (60) eingreift, die über eine radialen Versatz ausgleichende Kupplung (63) insbesondere eine Oldham-Kupplung mit einem Drehantrieb (62) verbunden ist.

dadurch gekennzeichnet,

daß als Drehantrieb ein von zwei gegenläufigen Plungerkolben (64, 65) über Zahnstangen (66) bewegtes Zahnrad (62) vorgesehen ist.

dadurch gekennzeichnet,

daß als Stössel (3) ein im Maschinenrahmen (4) axialbeweglich geführter mit einem zentralen Schaft (9) versehener Zylinder (6) vorgesehen ist, wobei der dem Zylinder (6) zugeordnete Ringkolben (11) über eine zur Hublagenverstellung gegenüber dem Maschinenrahmen (4) verstellbare Traverse (12) abgestützt ist, der zentrale Schaft (11) zur Aufnahme des Zugankers (36) durchbohrt ist und der Drehantrieb (62) für den Zuganker (36) in einer Konsole (61) zur Traverse (61) gelagert ist.

dadurch gekennzeichnet,

daß als Stössel (3a) ein in der Bohrung eines mit dem Maschinenrahmen (4) verbundenen Zylinders geführter mit einem Schaft (69) versehener Kolben (68) vorgesehen ist, wobei ein den Kolbenschaft (69) umschließender und die Zylinderbohrung abschließender Stopfen (15) über eine zur Hublagenverstellung gegenüber dem Maschinenrahmen (4) verstellbare Traverse abgestützt ist, der Kolbenschaft (69) zur Aufnahme des Ankers (36) durchbohrt ist und der Drehantrieb (62) für den Anker (36) in einer Konsole zur Traverse gelagert ist.

dadurch gekennzeichnet,

daß als Stössel (36) ein in einem Zylinder (71) geführter mit einem den Zylinderboden durchsetzenden Schaft versehener Kolben vorgesehen ist, wobei der Zylinder (3b) im Maschinenrahmen (4) zur Hublagenverstellung verstellbar abgestützt ist, der Kolbenschaft zur Aufnahme des Ankers (36) durchbohrt ist und der Drehantrieb (62) für den Anker (36) in einer Konsole zum Zylinderboden gelagert ist.

dadurch gekennzeichnet,

daß als Stössel (3c) ein im Maschinenrahmen (4) geführter zentraler Schaft vorgesehen ist, der mit einem Ringflansch (75) versehen ist, an dem zwei oder mehr den Stössel (3c) bewegende Kolben-Zylinder-Einheiten (74) angreifen, wobei die Kolben-Zylinder-Einheiten (74) über eine zur Hublagenverstellung gegenüber dem Maschinenrahmen (4) verstellbare Traverse (76) abgestützt sind, der Stösselschaft zur Aufnahme des Zugankers (36) durchbohrt ist und der Drehantrieb (62) für den Zuganker (36) in einer Konsole zur Traverse (76) gelagert ist.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT87112936T ATE58657T1 (de) | 1986-09-16 | 1987-09-04 | Schmiedemaschine. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3631439 | 1986-09-16 | ||

| DE3631439 | 1986-09-16 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0260546A2 EP0260546A2 (de) | 1988-03-23 |

| EP0260546A3 EP0260546A3 (en) | 1988-09-07 |

| EP0260546B1 true EP0260546B1 (de) | 1990-11-28 |

Family

ID=6309661

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP87112936A Expired - Lifetime EP0260546B1 (de) | 1986-09-16 | 1987-09-04 | Schmiedemaschine |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US4813263A (de) |

| EP (1) | EP0260546B1 (de) |

| JP (1) | JPH0761521B2 (de) |

| AT (1) | ATE58657T1 (de) |

| DE (1) | DE3766454D1 (de) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6956032B1 (en) * | 1986-04-18 | 2005-10-18 | Carnegie Mellon University | Cyanine dyes as labeling reagents for detection of biological and other materials by luminescence methods |

| DE4143175A1 (de) * | 1991-12-30 | 1993-07-01 | Hasenclever Maschf Sms | Schmiedemaschine |

| DE4143176A1 (de) * | 1991-12-30 | 1993-07-01 | Hasenclever Maschf Sms | Schmiedemaschine |

| DE4444497A1 (de) * | 1993-12-16 | 1995-06-22 | Hasenclever Maschf Sms | Schmiedemaschine |

| DE4444493A1 (de) * | 1993-12-16 | 1995-06-22 | Hasenclever Maschf Sms | Schmiedemaschine |

| DE4444498A1 (de) * | 1993-12-16 | 1995-06-22 | Hasenclever Maschf Sms | Schmiedemaschine |

| US20080307709A1 (en) * | 2007-06-15 | 2008-12-18 | Stull Edward J | Dual swing powered gate actuator |

| CN102601280A (zh) * | 2011-01-24 | 2012-07-25 | 西安宝信冶金技术有限公司 | 一种多锤头高频精密径向同步锻造方法 |

| CN107931500A (zh) * | 2017-11-14 | 2018-04-20 | 江苏海威锻造有限公司 | 环形支撑式液压径向锻造机 |

| IT201900012960A1 (it) * | 2019-07-26 | 2021-01-26 | Mecolpress S P A | Apparecchiatura per lo stampaggio di materiali. |

| WO2021064740A1 (en) * | 2019-10-03 | 2021-04-08 | Shyam Newar | Peripheral combination hydraulic press to forge and method of manufacturing thereof |

| CN113680941B (zh) * | 2021-08-03 | 2024-01-12 | 新余市本通特锻有限公司 | 一种双向锤击式锻压机 |

| CN113828694B (zh) * | 2021-10-29 | 2024-04-12 | 领先科技(东台)有限公司 | 一种调节限位式马达顶压成型机构 |

| CN120023282B (zh) * | 2025-04-22 | 2025-07-08 | 山西富兴通重型环锻件有限公司 | 一种大型法兰锻造设备及锻造方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1050154B (de) * | 1956-03-19 | 1959-02-05 | Champigny Seine Rene Etienne Bujon (Frankreich) | Hämmermaschine zum Herstellen von Profilstäben |

| GB1187587A (en) * | 1966-09-13 | 1970-04-08 | Davy & United Eng Co Ltd | Improvements in or relating to the Securing of a Press Tool in a Press |

| DE1908362A1 (de) * | 1969-02-20 | 1970-09-10 | Sack Gmbh Maschf | Schmiedemaschine mit verstellbaren Schmiedesaetteln |

| DE1908361A1 (de) * | 1969-02-20 | 1970-09-10 | Sack Gmbh Maschf | Schmiedemaschine |

| DE1960418A1 (de) * | 1969-12-02 | 1971-06-24 | Horst Schenk | Werkzeug fuer Schmiedemaschine |

| AT329349B (de) * | 1973-11-15 | 1976-05-10 | Gfm Fertigungstechnik | Schnellaufende kurzhub-schmiedepresse |

| DE3678918D1 (de) * | 1986-01-02 | 1991-05-29 | Hasenclever Maschf Sms | Schmiedemaschine. |

-

1987

- 1987-09-04 EP EP87112936A patent/EP0260546B1/de not_active Expired - Lifetime

- 1987-09-04 DE DE8787112936T patent/DE3766454D1/de not_active Expired - Lifetime

- 1987-09-04 AT AT87112936T patent/ATE58657T1/de not_active IP Right Cessation

- 1987-09-16 US US07/096,998 patent/US4813263A/en not_active Expired - Fee Related

- 1987-09-16 JP JP62229946A patent/JPH0761521B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| US4813263A (en) | 1989-03-21 |

| JPH0761521B2 (ja) | 1995-07-05 |

| EP0260546A2 (de) | 1988-03-23 |

| JPS6376732A (ja) | 1988-04-07 |

| ATE58657T1 (de) | 1990-12-15 |

| DE3766454D1 (de) | 1991-01-10 |

| EP0260546A3 (en) | 1988-09-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE10026829C2 (de) | Vorrichtung zum Festspannen eines Werkstücks mit unebener Oberfläche | |

| EP0260546B1 (de) | Schmiedemaschine | |

| EP2258495B1 (de) | Hydraulischer Feinschneidkopf für eine Presse und Verfahren zu dessen Zustellung | |

| EP0228030B1 (de) | Schmiedemaschine | |

| EP3875215B1 (de) | Nullpunktspannplatte, werkzeugmaschine mit selbiger und spannvorrichtung | |

| EP3569354A1 (de) | Vorrichtung zur fixierung von werkstücken und bearbeitungsanlage | |

| DE2231579B2 (de) | Schmiedepresse, insbesondere Gesenkschmiedepresse | |

| EP0742063B1 (de) | Werkzeugrevolver | |

| DE3804163A1 (de) | Druckmittelbetriebene stell- oder arbeitsvorrichtung | |

| EP0228658B1 (de) | Schmiedemaschine | |

| CH656574A5 (de) | Formenschliesseinheit einer spritzgiessmaschine. | |

| DE2655284A1 (de) | Pneumatisch oder hydraulisch und einseitig oder doppelt beaufschlagbare kolben-zylinder-vorrichtung | |

| DE19535081C2 (de) | Zwei-Platten-Spritzgießmaschine | |

| DE4446692C2 (de) | Formschließeinrichtung für eine Kunststoffspritzgießmaschine | |

| DE3729631A1 (de) | Schmiedemaschine | |

| EP0549825B1 (de) | Schmiedemaschine | |

| DE1752698B2 (de) | Vorrichtung fuer den laengsvorschub eines schlanken, gegen ausknicken zu sichernden druckerzeugungsstempels fuer das hydrostatische strangpressen o.dgl. maschinenelementes bzw. werkstueckes | |

| EP0659501B1 (de) | Schmiedemaschine | |

| DE3738217C2 (de) | Schmiedemaschine | |

| DE4143175A1 (de) | Schmiedemaschine | |

| EP0653258B1 (de) | Schmiedemaschine | |

| DE4444498A1 (de) | Schmiedemaschine | |

| DE19833113A1 (de) | Lagerung für einen Zylinder in einer Druckmaschine | |

| DE3316364A1 (de) | Vorrichtung zum sichern des stoessels einer werkzeugmaschine, insbesondere einer grosspresse | |

| DE4143176A1 (de) | Schmiedemaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19870904 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT DE ES FR GB IT SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT DE ES FR GB IT SE |

|

| 17Q | First examination report despatched |

Effective date: 19890307 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: SMS HASENCLEVER GMBH |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT DE ES FR GB IT SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19901128 |

|

| REF | Corresponds to: |

Ref document number: 58657 Country of ref document: AT Date of ref document: 19901215 Kind code of ref document: T |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| REF | Corresponds to: |

Ref document number: 3766454 Country of ref document: DE Date of ref document: 19910110 |

|

| ET | Fr: translation filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19910311 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| ITTA | It: last paid annual fee | ||

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19940817 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19940825 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19940831 Year of fee payment: 8 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19940906 Year of fee payment: 8 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19950904 Ref country code: AT Effective date: 19950904 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19950904 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19960531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19960601 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050904 |