EP0228658B1 - Schmiedemaschine - Google Patents

Schmiedemaschine Download PDFInfo

- Publication number

- EP0228658B1 EP0228658B1 EP86117596A EP86117596A EP0228658B1 EP 0228658 B1 EP0228658 B1 EP 0228658B1 EP 86117596 A EP86117596 A EP 86117596A EP 86117596 A EP86117596 A EP 86117596A EP 0228658 B1 EP0228658 B1 EP 0228658B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pistons

- cylinders

- stroke

- piston

- forging machine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000005242 forging Methods 0.000 title claims description 23

- 230000001681 protective effect Effects 0.000 claims description 8

- 238000007789 sealing Methods 0.000 claims description 3

- 210000003128 head Anatomy 0.000 description 7

- 230000000149 penetrating effect Effects 0.000 description 3

- 230000035515 penetration Effects 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J7/00—Hammers; Forging machines with hammers or die jaws acting by impact

- B21J7/02—Special design or construction

- B21J7/14—Forging machines working with several hammers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J13/00—Details of machines for forging, pressing, or hammering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J13/00—Details of machines for forging, pressing, or hammering

- B21J13/02—Dies or mountings therefor

- B21J13/03—Die mountings

Definitions

- the cylinders are firmly inserted into the machine frame and are designed with adjustable plugs as cylinder bottoms, it is particularly advantageous, according to a further feature of the invention, for the plugs with a central bore and the pistons with shafts penetrating the hollow plugs to be provided so that the shafts can be provided with the stroke limits and / or retractions of the pistons.

- the pistons Since the pistons must be guided and sealed in the cylinders in this embodiment, for special protection of the sliding surfaces according to a further feature of the invention, the pistons are connected with protective sleeves that cover the cylinders with little play, into which compressed air is pressed, which acts as a dirt barrier to the gaps happens between the cylinders and the protective sleeves.

- the jacketing of the cylinders must have a maximum length of slightly more than the total stroke dimension and the remaining length of the cylinders is available for connection to the machine frame.

- the tappets are designed as cylinders and the pistons as actuating parts

- double-acting pistons connected to actuating means via their piston rods can be provided, wherein the pistons can also be designed for stroke limitation in addition to retraction.

- the pistons can also be designed as annular pistons, so that the cylinders acting as tappets penetrate the annular pistons as annular cylinders with an inner shaft and can be provided with the means for limiting the stroke and / or for retracting the cylinders.

- pistons are provided with the plugs or the cylinders with shafts penetrating the pistons, these can be provided with collars, traverses or the like, which serve as support stops and / or retraction pistons as supports.

- the shafts can themselves be drilled through and accommodate the means for fastening and / or adjusting the tools connected to the tappets, otherwise these means must be guided past the piston-cylinder units.

- the shafts can be guided in the bores receiving them and thus the pistons or cylinders secured against rotation with respect to the plugs or pistons, for which purpose square sections can be provided on the shafts and in the bores, otherwise those designed as pistons or cylinders Tappets in at least a section of their guides in the machine frame are to be provided with non-circular, in particular planar, guide means which exclude the rotation of the pistons or cylinders in the machine frame.

- the adjusting parts that is, the plugs or pistons — are connected to yoke plates on which the adjusting means act.

- threaded nuts are mounted in the yoke plates, with which the yoke plates can be adjusted along two or more threaded spindles connected to the machine frame. It is advantageous to provide the threaded nuts with external toothing and to connect them in a geared manner by means of a ring gear in order to be able to rotate or lock them together.

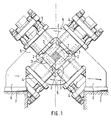

- the workpiece 1 can be seen in its cross section, which traverses the length of the forging machine and is thereby stretched by the tools 2.

- the Tools 2 are cross-lock-like, that is to say offset according to the cross-section to be forged, and an adjacent tool 2 is arranged to overlap around the workpiece 1 with its working surface.

- the respective center offset of the tools 2 determines the possible approximation of the tools 2 and thus the smallest cross section to be forged with a specific tool position, which in turn determines the inner reversal point of the stroke position.

- the tools 2 are carried by plungers 3, which are designed as pistons and are movably guided in cylinders 4.

- plungers 3 which are designed as pistons and are movably guided in cylinders 4.

- four cylinders 4 are arranged in a machine frame 5.

- the machine frame 5 is anchored to the foundation 7 with foot pieces 6.

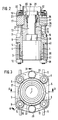

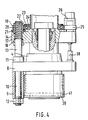

- FIGS. 2 to 4 The details of the units formed from the tappets or pistons 3 and the cylinders 4 are shown in FIGS. 2 to 4.

- the cylinders 4 are provided with flanges 8 and the machine frames 5 per cylinder 4 are provided with four eyes.

- Tie rods 10, which penetrate the bores in the flanges 8 of the cylinders 4 and the eyes 9 of the machine frame 5, are in contact with the flanges 8 with collars 11, while nuts 12 clamp the flanges 8 and thus the cylinders 4 against the machine frame 5.

- the tie rods 10 are also extended to spindles 13 with a threaded shaft 14.

- Each cylinder 4 has a through bore which is closed on one side by a plug 15, which includes a seal 16.

- the plug 15 is firmly connected to a yoke plate 17 which is provided with four bores 18 for the passage of the spindles 13 to the tie rods 10.

- the bores 18 are expanded to bearing bores in which nuts 20 provided on the outside with teeth 19 and on the inside with threads are rotatably supported and held by a split bearing plate 21.

- the four nuts 20 of a yoke plate 17 are rotated jointly by a ring gear 22 which can be rotated with balls 23 on a bearing ring 24 centered and fastened on the yoke plate 17.

- Drive pinions 25, which are in engagement with the ring gear 22, can be rotated or locked either via a gear 26. With the rotation of the pinion 25, the nuts 20 provided with the toothing 19 are rotated via the ring gear 22 and move along the threaded shafts 14 on the spindles 13 and thus axially adjust the plug 15 in the bore of the

- a plunger 3 which is at the same time designed as a plunger, which carries the tool (not shown in FIGS. 2 to 4), is guided in an axially movable manner.

- the piston 3 is provided with a round shaft 27 and at the transition from the piston 3 to the shaft 27 with a square section 28. Furthermore, the shaft 27 is provided with a collar 29 at its end.

- the stopper 15 is provided with a corresponding round and square bore in the area of the section 28, the square section 28 corresponding to the piston 3 leads square hole of the plug 15 secured against rotation.

- the pressure medium space in the cylinder 4 between the piston 3 and the plug 15 is closed by the seals 30 and 31.

- the axial movement of the piston 3 is limited, on the one hand, by its stop on the plug 15 and, on the other hand, by the collar 29 on the piston shaft 27, by the collar 29 striking the rear face 32 of the plug 15.

- the collar 29 on the piston shaft 27 can be axially adjustable, whereby the stroke of the piston 3 limited by the stops is also adjustable.

- the stroke position of the piston 3, however, is adjustable by the previously described adjustment of the yoke plate 17 by turning the nuts 20 on the threaded shafts 14 of the spindles 13.

- the plug 15 is drilled out from the rear end face to a cylinder space 33.

- An annular piston 34 inserted into this cylinder space 33, which rests on the shaft 27 of the piston 3 and is supported on the collar 29, closes an annular space 37 with the seals 35 and 36, the action of which causes the piston 3 to retract.

- Piston-cylinder units 38 are arranged between the flange 8 of the cylinder 4 and the yoke plate 17, by means of which the constant contact of the threaded nuts 20 on the threaded shaft 14 is maintained in the direction of the working pressure in order to ensure that the stopper 15 is supported without play.

- a protective jacket 39 is placed on the piston 3, which surrounds the outside of the cylinder 4 with little play. Compressed air is blown into the protective jacket 39, which emerges at the annular gap 40 between the protective jacket 39 and the cylinder 4 and thus prevents the ingress of dirt into the space 41 covered by the protective jacket 39.

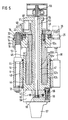

- the plungers are designed as cylinders 42, one of which is shown in FIG. 5.

- the cylinders 42 are guided in the machine frame 43 in guide bushes 44 on the outside of round cylinders 42, with guide plates of corresponding shape taking the place of the guide bushes 44 on the outside of cylinders which are flattened out of round.

- Each cylinder 42 forms a unit with a piston 45, the piston 45 being supported on a yoke plate 46.

- the adjustment of the yoke plate 46 relative to the machine frame 43 is the same as that of the yoke plate 17 relative to the machine frame 5, the corresponding parts being identified identically, so that reference is made to their description in the first exemplary embodiment.

- the piston 45 is designed as an annular piston and the cylinder 42 is accordingly provided with a shaft 47 which passes through the annular piston 45. At its end, the shaft 47 is provided with a cross member 48. A plate 49, which is provided with cylinder bores 50, is placed on the yoke plate 46 with the piston 45. Pistons 51 in the cylinder bores 50 can be acted upon to retract the cylinder 42 and the working stroke of the cylinder 42 is on the one hand by the annular piston 45 and on the other hand by the pistons 51 limited.

- bushes 52a, b and c are provided between the annular piston 45 and the cylinder 42 with shaft 47, and sealing rings 52d and e are provided for sealing.

- the design of the piston 45 as an annular piston and the shaft 47 offer the possibility of tool adjustment through a bore 53 in the shaft 47.

- a shaft 54 is provided which can be rotated and locked via a worm drive 55.

- a pinion 55 connected to the shaft 54 is in engagement with a toothed rack 56 in the tool 57.

- a support 59 carrying the tool 57 is fastened to a head piece 60 by means of clamping devices 59, the head piece 60 being connected to the cylinder 42.

- clamping devices 58 When the clamping devices 58 are released, the tool 57 with its support 59 on the head piece 60 can be adjusted transversely to the ram axis in the working plane.

- a tool can be adjusted if the piston shaft 27 is axially pierced.

- the plungers are designed as cylinders 61, as shown in FIGS. 6 and 7.

- Each cylinder 61 is guided in the machine frame 62.

- double-acting pistons 63 are provided which are connected to the yoke plates 65 via piston rods 64.

- each cylinder 61 is closed off by a cover 66 towards the piston rod 64, the cover 66 simultaneously limiting the stroke of the cylinder 61 to the working stroke.

- the stroke position is adjusted via the yoke plate 65 in the same way as in the first and second exemplary embodiments.

- the corresponding parts are provided with the same reference numerals and it is referred to Description of the other embodiments.

- a tool adjustment by means of a centrally arranged shaft as in the second embodiment would also be possible - for this purpose the piston 63 would have to be extended with a pin into a bore penetrating the bottom of the cylinder 61 and the cylinder 61 for 7, the tool adjustment is provided by two external shafts 67 which are mounted in bearings 68 fastened to the yoke plate 65 and follow the movement of the yoke plate 65.

- a gear transmission 69 is placed on the yoke plate 65 and connects the shafts 67 driven by motors 72 via two intermediate gears 70 and gears 71.

- the shafts 67 are furthermore mounted in a head piece 73 to the cylinder 61 in bushes 74 and connected with pinions 75.

- a support 77 carrying the tool 76 which is guided in the head piece 73 and is detachably connected to the head piece 73 by a clamping device 78, is provided on both longitudinal sides with a toothing 79 in which the pinions 75 engage.

- the clamping device 78 is released, the tool 76 with its support 77 on the head piece 73 can be adjusted transversely to the ram axis in the working plane.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Forging (AREA)

Description

- Eine Schmiedemaschine gemäß dem Obergriff des Anspruchs 1 bzw. des Anspruchs 2 ist aus der De-A-21 43 668 bekannt. Schnellhub-Schmiedepressen mit zwei oder zumeist vier, dann x-förmig in einer Ebene liegenden und um 90° gegeneinander versetzten radial auf das Werkstück einwirkenden Stösseln, sogenannte Schmiedemaschinen, werden mit mechanischem oder hydraulischem Stösselantrieb ausgeführt und zur Umformung längsachsenbetonter Werkstücke eingesetzt. Die mechanischen Stösselantriebe erlauben sehr hohe Arbeitsgeschwindigkeiten und Hubzahlen der Stössel, jedoch ist die Eindringtiefe gering. Wenn größere Eindringtiefen verlangt sind, ist der hydraulische Stösselantrieb vorteilhaft. Bei der Stösselbewegung ist zu unterscheiden zwischen dem eigentlichen Arbeitshub und dem Hubanteil, mit dem das Maß der Näherung der Stössel, also die Werkstückabmessung vorgegeben wird. Dieses Maß bzw. die Lage in der sich der Arbeitshub vollzieht, wird als Hublage bezeichnet, die durch Hublagenverstellung eingestellt wird. Eine Hublagenverstellung durch Änderung der Flüssigkeitssäule in den für den gesamten Hubbereich ausgelegten Zylindern verbietet sich bei Schnellhub-Schmiedepressen wegen des hohen Anteils an Federungsarbeit als Folge des in den meisten Hublagen unnötig großen Volumens an Druckflüssigkeit. Seit langem hat man daher vom hydraulischen Antrieb für den Arbeitshub den Antrieb für die Hublagenverstellung abgetrennt. Dabei sind die die Stössel bewegenden Kolben in kurzhubigen Zylindern von durch Kolbenhub und Kolbenfläche gegebenem geringen Volumen angeordnet und es ist der Kolbenhub mechanisch durch Anschläge begrenzt, während die Hublagenverstellung getrennt mechanisch üblicherweise durch Spindeln erfolgt. So ist es bekannt (DE-A-21 43 668), für den Arbeitshub einen Ringkolben vorzusehen, der drehfest in einem Zylinder geführt und mit einer Gewindebohrung versehen ist, in die drehbar eine Gewindespindel eingesetzt ist, die auf den Stössel einwirkt. Durch unmittelbare Führung des Stössels im Maschinenrahmen kann zwar das Führungsspiel minimal gehalten werden, jedoch ist es nachteilig, daß jedem Stössel mehrere, z.B. vier Ringkolben mit einsitzender Gewindespindel symmetrisch zugeordnet sind, da dies einen erheblichen baulichen Aufwand erfordert. Weniger aufwendig ist die Lösung (Peter Metzger, "Die numerisch gesteuerte Radial-Umformmaschine und ihr Einsatz im Rahmen einer flexiblen Fertigung", Band 55 der Berichte aus dem Institut für Umformtechnik der Universität Stuttgart, Herausg.: Prof. Dr.-Ing.K. Lange, Springer-Verlag, Berlin-Heidelberg-New York, 1980, Seiten 38, 122, 113) bei der über Spindeln, die an den Zylindern befestigt sind, mittels Schneckenrädern, Schnecken und Servomotoren die Zylinder mit den Kolben und Stösseln zwecks Hublagenverstellung verschoben werden. Die gleichachsige Anordnung der Stössel und der Kolben-Zylinder-Einheiten bedingen einen die Führungen der Stössel und Zylinder sowie die Stellmittel zur Hublagenverstellung zusammenfassenden Maschinenrahmen entsprechender Abmessungen und baulichen Aufwandes. Ziel der Erfindung ist die Verbesserung derartiger, mit einem hydraulischen Antrieb für die Hublagenverstellung versehener Schmiedemaschinen. Insbesondere liegt der Erfindung die Aufgabe zugrunde, bei einer ein geringstmögliches Spiel qewährleistenden einfachen, d.h. nicht geschachtelten Führung ausreichender, eine Verkantungsgefahr ausschließender Länge für die die Werkzeuge tragenden Stössel` eine platzsparende Anordnung und Ausbildung der Kolben-Zylinder-Einheiten in der Kobination mit einem mechanischen Stell-trieb für die Hublagenverstellung zu schaffen. Zur Lösung dieser Aufgabe sieht die Erfindung vor,ausgehend von dem Stand der Technik gemäß dem Obergriff des Anspruchs 1 bzw. des Anspruchs 2 von jeder Kolben-Zylin der-Einheit einen Teil - wie an sich bekannt - als Stössel auszubilden und mit einem Werkzeug zu bestücken und einen ergänzenden Teil über die Stelleinrichtung axial verstellbar am Maschinenrahmen abzustützen, wobei als ergänzende Teile im Falle der Ausbildung

- a) der Kolben als Stössel, die Zylinderbohrungen der fest mit dem Maschinenrahmen verbundenen Zylinder verschließende in den Zylinderbohrungen axial verstellbare Stopfen vorgesehen sind, wobei der Hub der Kolben im Zylinder als Arbeitshub bemessen ist, während eine Verstellung der Stopfen in den Bohrungen der Zylinder entsprechend der Hublagenverstellung vorgesehen ist,

- b) der Zylinder als Stössel, die axial verstellbar am Maschinenrahmen abgestützten Kolben vorgesehen sind, wobei der Hub der Zylinder gegenüber den Kolben als Arbeitshub bemessen ist, während eine Verstellung der Kolben entsprechend der Hublagenverstellung vorgesehen ist.

- Im Fale, daß die Stössel als Kolben ausgebildet, die Zylinder fest in den Maschinenrahmen eingefügt und mit verstellbaren Stopfen als Zylinderböden ausgebildet sind, ist es besonders vorteilhaft, gemäß einem weiteren Erfindungsmerkmal die Stopfen mit einer zentralen Bohrung und die Kolben mit die hohlgebohrten Stopfen durchdringenden Schäften zu versehen, so daß die Schäfte mit den Hubbegrenzungen und/oder Rückzügen der Kolben versehen sein können.

- Da die Kolben bei dieser Ausführung in den Zylindern geführt und abgedichtet sein müssen, sind zum besonderen Schutz der Gleitflächen gemäß einem weiteren Merkmal der Erfindung die Kolben mit die Zylinder mit geringem Spiel umhüllenden Schutzmänteln verbunden, in die Pressluft eingepresst wird, die als Schmutzsperre die Spalte zwischen den Zylindern und den Schutzmänteln passiert. Die Umhüllung der Zylinder muß über eine Länge von maximal etwas mehr als dem Gesamthubmaß ausgeführt sein und die restliche Länge der Zylinder steht deren Verbindung mit dem Maschinenrahmen zur Verfügung.

- Im Falle, daß die Stössel als Zylinder und die Kolben als Stellteile ausgebildet sind, können doppeltwirkende, über ihre Kolbenstangen mit Stellmitteln verbundene Kolben vorgesehen sein, wobei die Kolben außer für den Rückzug auch für die Hubbegrenzung ausgebildet sein können. Andererseits können die Kolben aber auch als Ringkolben ausgebildet sein, so daß die als Stössel wirkenden Zylinder als Ringzylinder mit innerem Schaft die Ringkolben durchdringen und mit den Mitteln zur Hubbegrenzung und/oder zum Rückzug der Zylinder versehen sein können.

- Soweit die Kolben mit die Stopfen bzw. die Zylinder mit die Kolben durchdringenden Schäften versehen sind, können diese mit Bunden, Traversen oder dergleichen versehen sein, die als Hubbegrenzungsanschläge und/oder Rückzugskolben als Stütze dienen. Die Schäfte können selbst durchbohrt sein und die Mittel zur Befestigung und/oder Verstellung der mit den Stösseln verbundenen Werkzeuge aufnehmen, anderenfalls diese Mittel seitlich an den Kolben-Zylinder-Einheiten vorbeigeführt werden müssen. Ferner können die Schäfte in den sie aufnehmenden Bohrungen und damit die Kolben bzw. Zylinder gegenüber den Stopfen bzw. Kolben gegen Drehung gesichert geführt sein, wozu vierkantige Abschnitte an den Schäften und in den Bohrungen vorgesehen sein können, anderenfalls die als Kolben bzw. Zylinder ausgebildeten Stössel in mindestens einem Abschnitt ihrer Führungen im Maschinenrahmen mit unrunden, insbesondere ebenflächigen, die Drehung der Kolben bzw. Zylinder im Maschinenrahmen ausschliessenden Führungsmitteln zu versehen sind.

- Zur Einstellung der Hublage sind gemäß einem weiteren Merkmal der Erfindung die Stellteile-das sind die Stopfen bzw. Kolben-mit Jochplatten verbunden, an denen die Stellmittel angreifen. Insbesondere sind gemäß einem weiteren Erfindungsmerkmal in den Jochplatten Gewindemuttern gelagert, mit denen die Jochplatten entlang von zwei oder mehr mit dem Maschinenrahmen verbundenen Gewindespindeln verstellbar sind. Vorteilhaft ist es, die Gewindemuttern mit Außenverzahnungen zu versehen und durch einen Zahnkranz getrieblich zu verbinden, um sie gemeinsam drehen bzw, feststellen zu können.

- In den Zeichnungen sind Ausführungsbeispiele der Erfindung dargestellt. Von einem ersten Ausführungsbeispiel zeigt die

- Figur 1

- eine Gesamtansicht in Richtung der Werkstücklängsachse und es zeigen in größerem Maßstab die

- Figur 2

- einen Schnitt nach der in Figur 3 gekennzeichneten Schnittlinie II-II, die

- Figur 3

- eine Aufsicht und in

- Figur 4

- einen Schnitt nach der in Figur 3 gekennzeichneten Schnittlinie IV-IV. In

- Figur 5

- ist ein zweites und in

- Figur 6

- ist ein drittes Ausführungsbeispiel jeweils in einem Schnitt dargestellt, hauptsählich vergleichbar mit der Schnittdarstellung nach Figur 4 des ersten Ausführungsbeispiels. Das dritte Ausführungsbeispiel ist in

- Figur 7

- noch in einem weiteren der Schnittdarstellung nach Figur 2 entsprechenden Schnitt dargestellt.

- In Figur 1 ist das Werkstück 1 in seinem Querschnitt zu erkennen, welches die Schmiedemaschine der Länge nach durchfährt und dabei von den Werkzeugen 2 gestreckt wird. Die Werkzeuge 2 sind kreuzverschlußartig, d.h. entsprechend dem zu schmiedenden Querschnitt mittenversetzt und mit ihrer Arbeitsfläche ein benachbartes Werkzeug 2 überschneidend um das Werkstück 1 herum angeordnet. Der jeweilige Mittenversatz der Werkzeuge 2 bestimmt die mögliche Näherung der Werkzeuge 2 und damit den kleinsten mit einer bestimmten Werkzeugstellung zu schmiedenden Querschnitt, der seinerseits den inneren Umkehrpunkt der Hublage bestimmt.

- Getragen werden die Werkzeuge 2 von Stösseln 3, die als Kolben ausgebildet und in Zylindern 4 beweglich geführt sind. Entsprechend der x-förmigen Anordnung der Stössel bzw. Kolben 3 in einer Ebene, in der sie um 90° gegeneinander versetzt und radial zur Werkstücklängsachse beweglich sind, sind vier Zylinder 4 in einem Maschinenrahmen 5 angeordnet. Mit Fußstücken 6 ist der Maschinenrahmen 5 am Fundament 7 verankert.

- Die aus den Stösseln bzw. Kolben 3 und den Zylindern 4 gebildeten Einheiten sind in ihren Einzelheiten in den Figuren 2 bis 4 dargestellt.

- Zur Verbindung mit dem Maschinenrahmen 5 sind die Zylinder 4 mit Flanschen 8 und die Maschinenrahmen 5 je Zylinder 4 mit vier Augen versehen. Zuganker 10, die die Bohrungen in den Flanschen 8 der Zylinder 4 und die Augen 9 des Maschinenrahmens 5 durchdringen, liegen mit Bunden 11 an den Flanschen 8 an, während Muttern 12 die Flanschen 8 und damit die Zylinder 4 gegen den Maschinenrahmen 5 verspannen. Die Zuganker 10 sind darüber hinaus zu Spindeln 13 mit einem Gewindeschaft 14 verlängert.

- Jeder Zylinder 4 hat eine durchgehende Bohrung, die zu einer Seite hin durch einen Stopfen 15 verschlossen ist, wozu eine Dichtung 16 gehört. Der Stopfen 15 ist mit einer Jochplatte 17 fest verbunden, die mit vier Bohrungen 18 zum Durchtritt der Spindeln 13 zu den Zugankern 10 versehen ist. Die Bohrungen 18 sind zu Lagerbohrungen erweitert, in denen außen mit einer Verzahnung 19 und innen mit Gewinde versehene Muttern 20 drehbar gelagert und durch eine geteilte Lagerplatte 21 gehalten sind. Gedreht werden die vier Muttern 20 einer Jochplatte 17 gemeinsam von einem Zahnkranz 22, der mit Kugeln 23 auf einem an der Jochplatte 17 zentrierten und befestigten Lagerring 24 drehbar ist. Antriebsritzel 25, die mit dem Zahnkranz 22 in Eingriff stehen, sind über Getriebe 26 wahlweise drehbar oder feststellbar. Mit der Drehung der Ritzel 25 werden über den Zahnkranz 22 die mit der Verzahnung 19 versehenen Muttern 20 gedreht, die sich entlang der Gewindeschäfte 14 an den Spindeln 13 bewegen und damit den Stopfen 15 in der Bohrung des Zylinders 4 axial verstellen.

- In jedem Zylinder 4 ist ein zugleich als - das in den Figuren 2 bis 4 nicht dargestellte Werkzeug tragender - Stössel ausgebildeter Kolben 3 axialbeweglich geführt. Der Kolben 3 ist mit einem runden Schaft 27 und am Übergang des Kolbens 3 zum Schaft 27 mit einem vierkantigen Abschnitt 28 versehen. Ferner ist der Schaft 27 an seinem Ende mit einem Kragen 29 versehen. Der Stopfen 15 ist mit einer entsprechenden runden und im Bereich des Abschnittes 28 vierkantigen Bohrung versehen, wobei der vierkantige Abschnitt 28 den Kolben 3 in der entsprechend vierkantigen Bohrung des Stopfens 15 gegen Verdrehung gesichert führt. Der Druckmittelraum im Zylinder 4 zwischen dem Kolben 3 und dem Stopfen 15 ist durch die Dichtungen 30 und 31 abgeschlossen. Die axiale Bewegung des Kolbens 3 ist einerseits durch seinen Anschlag am Stopfen 15 und andererseits durch den Kragen 29 am Kolbenschaft 27 begrenzt, indem der Kragen 29 an der rückseitigen Stirnfläche 32 des Stopfens 15 anschlägt. Falls erforderlich, kann der Kragen 29 am Kolbenschaft 27 axial verstellbar sein, womit der von den Anschlägen begrenzte Hub des Kolbens 3 ebenfalls verstellbar ist. Die Hublage des Kolbens 3 ist hingegen durch die zuvor beschriebene Verstellung der Jochplatte 17 durch Drehung der Muttern 20 auf den Gewindeschäften 14 der Spindeln 13 einstellbar. Für den Rückzug des Kolbens 3 ist der Stopfen 15 von der rückseitigen Stirnfläche aus zu einem Zylinderraum 33 aufgebohrt. Ein in diesen Zylinderraum 33 eingesetzter Ringkolben 34, der auf dem Schaft 27 des Kolbens 3 aufsitzt und sich an dem Kragen 29 abstützt, schließt mit den Dichtungen 35 und 36 einen Ringraum 37 ab, durch dessen Beaufschlagung der Rückzug des Kolbens 3 bewirkt wird.

- Zwischen dem Flansch 8 des Zylinders 4 und der Jochplatte 17 sind Kolben-Zylinder-Einheiten 38 angeordnet, durch welche die ständige Anlage der Gewindemuttern 20 am Gewindeschaft 14 in Arbeitsdruckrichtung aufrechterhalten wird, um eine spielfreie Abstützung des Stopfens 15 zu gewährleisten.

- Um eine Verschmutzung des aus dem Zylinder 4 austretenden Kolbens 3 durch Zunder, Spritzwasser u. dergl. auszuschließen, ist auf den Kolben 3 ein Schutzmantel 39 aufgesetzt, der den Zylinder 4 außen mit geringem Spiel umgibt. In den Schutzmantel 39 wird Preßluft eingeblasen, die am Ringspalt 40 zwischen dem Schutzmantel 39 und dem Zylinder 4 austritt und damit das Eindringen von Schmutz in den vom Schutzmantel 39 abgedeckten Raum 41 verhindert.

- Bei dem zweiten Ausführungsbeispiel sind die Stössel als Zylinder 42 ausgebildet, von denen einer in der Figur 5 dargestellt ist. Die Zylinder 42 sind im Maschinenrahmen 43 in Führungsbuchsen 44 bei außen runden Zylindern 42 geführt, wobei an die Stelle der Führungsbüchsen 44 bei außen unrunden abgeflachten Zylindern Führungsplatten entsprechender Formgebung treten. Jeder Zylinder 42 bildet mit einem Kolben 45 eine Einheit, wobei sich der Kolben 45 an einer Jochplatte 46 abstützt. Die Verstellung der Jochplatte 46 gegenüber dem Maschinenrahmen 43 ist gleich der der Jochplatte 17 gegenüber dem Maschinenrahmen 5 ausgebildet, wobei die einander entsprechenden Teile gleich bezeichnet sind, so daß auf deren Beschreibung im Rahmen des ersten Ausführungsbeispiels verwiesen wird.

- Der Kolben 45 ist als Ringkolben ausgebildet und der Zylinder 42 ist entsprechend mit einem Schaft 47 versehen, der den Ringkolben 45 durchsetzt. An seinem Ende ist der Schaft 47 mit einer Traverse 48 versehen. Auf die Jochplatte 46 mit dem Kolben 45 ist eine Platte 49 aufgesetzt, die mit Zylinderbohrungen 50 versehen ist. Kolben 51 in den Zylinderbohrungen 50 sind zum Rückzug des Zylinders 42 beaufschlagbar und der Arbeitshub des Zylinder 42 ist einerseits durch den Ringkolben 45 und andererseits durch die Kolben 51 begrenzt. Zur Führung sind zwischen dem Ringkolben 45 und dem Zylinder 42 mit Schaft 47 Büchsen 52a, b und c und zur Abdichtung Dichtungsringe 52 d und e vorgesehen. Die Ausbildung des Kolbens 45 als Ringkolben und der Schaft 47 bieten die Möglichkeit einer Werkzeugverstellung durch eine Bohrung 53 im Schaft 47. Hierzu ist eine Welle 54 vorgesehen, die über einen Schneckenantrieb 55 drehbar und feststellbar ist. Ein mit der Welle 54 verbundenes Ritzel 55 steht in Eingriff mit einer Zahnstange 56 im Werkzeug 57. Mit Klemmvorrichtungen 59 ist ein das Werkzeug 57 tragender Support 59 an einem Kopfstück 60 befestigt, wobei das Kopfstück 60 mit dem Zylinder 42 verbunden ist. Bei gelösten Klemmvorrichtungen 58 ist das Werkzeug 57 mit seinem Support 59 an dem Kopfstück 60 in der Arbeitsebene quer zur Stösselachse verstellbar. In gleicher Weise kann bei dem ersten Ausführungsbeispiel eine Werkzeugverstellung erfolgen, wenn der Kolbenschaft 27 axial durchbohrt ist.

- Auch bei dem dritten Ausführungsbeispiel sind die Stössel als Zylinder 61 ausgebildet, wie dies die Figuren 6 und 7 zeigen. Jeder Zylinder 61 ist im Maschinenrahmen 62 geführt. In Abweichung von dem zweiten Ausführungsbeispiel sind doppeltwirkende Kolben 63 vorgesehen, die über Kolbenstangen 64 mit den Jochplatten 65 verbunden sind. Rückseitig ist jeder Zylinder 61 durch einen Deckel 66 zur Kolbenstange 64 hin abgeschlossen, wobei der Deckel 66 zugleich den Hub des Zylinders 61 auf den Arbeitshub begrenzt. Die Verstellung der Hublage erfolgt über die Jochplatte 65 in gleicher Weise wie bei dem ersten und zweiten Ausführungsbeispiel. Die einander entsprechenden Teile sind mit gleichen Bezugszeichen versehen und es wird auf die Beschreibung zu den anderen Ausführungsbeispielen verwiesen. Obgleich auch bei dem Ausführungsbeispiel nach den Figuren 6 und 7 eine Werkzeugverstellung durch eine mittig angeordnete Welle wie beim zweiten Ausführungsbeispiel möglich wäre - hierzu wäre der Kolben 63 mit einem Zapfen bis in eine den Boden des Zylinders 61 durchsetzende Bohrung zu verlängern und der Zylinder 61 zum Zapfen hin abzudichten - ist bei diesem Ausführungsbeispiel, wie dies insbesondere die Figur 7 zeigt, die Werkzeugverstellung durch zwei außen liegende Wellen 67 vorgesehen, die in an der Jochplatte 65 befestigten Lagern 68 gelagert sind und der Bewegung der Jochplatte 65 folgen. Auf die Jochplatte 65 ist ein Zahnradgetriebe 69 aufgesetzt, das über zwei Zwischenräder 70 und Zahnräder 71 die von Motoren 72 angetriebenen Wellen 67 getrieblich verbindet. Die Wellen 67 sind desweiteren in einem Kopfstück 73 zum Zylinder 61 in Büchsen 74 gelagert und mit Ritzeln 75 verbunden. Ein das Werkzeug 76 tragender Support 77, der im Kopfstück 73 geführt und durch eine Klemmvorrichtung 78 mit dem Kopfstück 73 lösbar verbunden ist, ist an beiden Längsseiten mit einer Verzahnung 79 versehen, in die die Ritzel 75 eingreifen. Bei gelöster Klemmvorrichtung 78 ist das Werkzeug 76 mit seinem Support 77 an dem Kopfstück 73 in der Arbeitseben quer zur Stösselachse verstellbar.

Claims (16)

- Schmiedemaschine mit vier X-förmig in einer Ebene angeordneten, um 90° gegeneinander versetzten, radial auf das Werkstück einwirkenden, mit Werkzeugen besetzten Stössein, die mit in ihrem Hub entsprechend dem Arbeitshub der Stössel bemessenen und im Maschinenrahmen (5) entsprechend dem Maß der Hublagenverstellung axial verstellbaren Kolben-Zylinder-Einheiten (3,4) verbunden sind,

dadurch gekennzeichnet,

daß die Stössel - wie an sich bekannt - von den Kolben (3) von Kolben-Zylinder-Einheiten (3,4) gebildet sind und die die Kolben-Zylinder-Einheiten (3,4) ergänzenden, fest mit dem Maschinenrahmen (5) verbundenen Zylinder (4) mit ihre Zylinderbohrungen einseitig verschließenden, in ihnen axial verstellbaren Stopfen (15) versehen sind, wobei der Hub der Kolben (3) im Zylinder (4) als Arbeitshub bemessen ist, während eine Verstellung der Stopfen (15) in den Bohrungen der Zylinder entsprechend der Hublagenverstellung vorgesehen ist. - Schmiedemaschine mit vier X-förmig in einer Ebene angeordneten, um 90° gegeneinander versetzten, radial auf das Werkstück einwirkenden, mit Werkzeugen besetzten Stösseln, die mit in ihrem Hub entsprechend dem Arbeitshub der Stössel (42, 61) bemessenen und im Maschinenrahmen (5) entsprechend dem Maß der Hublagenverstellung axial verstellbaren Kolben-Zylinder-Einheiten (45, 42, 63, 61) verbunden sind,

dadurch gekennzeichnet,

daß die Stössel - wie an sich bekannt - von den Zylindern (42, 61) von Kolben-Zylinder-Einheiten (45, 42, 63, 61) gebildet sind und die die Kolben-Zylinder-Einheiten (45, 42, 63, 61) ergänzenden Kolben (45, 63) axial verstellbar am Maschinenrahmen (5) abgestützt sind, wobei der Hub der Zylinder (42, 61) gegenüber den Kolben (45, 63) als Arbeitshub bemessen ist, während eine Verstellung der Kolben (45, 63) entsprechend der Hublagenverstellung vorgesehen ist. - Schmiedemaschine nach Anspruch 1,

dadurch gekennzeichnet,

daß die Kolben (3) mit die hohlgebohrten Stopfen (15) durchdringenden Schäften (27) versehen sind, wobei die Schäfte (27) mit Kragen (29) versehen sind, die im Zusammenwirken mit Stirnflächen (32) der Stopfen (15) den Hub der Kolben (3) begrenzen, und ferner mit Ringkolben (34) als Rückzugskolben versehen sind. - Schmiedemaschine nach Anspruch 2 oder 3,

dadurch gekennzeichnet,

daß die aus den Zylindern (4) austretenden Kolben (3) mit die Zylinder (4) mit geringem Spiel umhüllenden Schutzmäntel (39) verbunden sind, in die Pressluft eingepresst wird, die als Schmutzsperre die Spalte (40) zwischen den Zylindern (4) und den Schutzmänteln (39) passiert. - Schmiedemaschine nach Anspruch 2,

dadurch gekennzeichnet,

daß die Zylinder (42) als Ringzylinder mit einem inneren Schaft (47) und die Kolben (45) als Ringkolben ausgebildet sind, wobei die Zylinderschäfte (47) die Ringkolben (45) durchdringen und mit Mitteln zur Hubbegrenzung und/oder zum Rückzug (50,51) der Zylinder (42) versehen sind. - Schmiedemaschine nach einem der Ansprüche 3 oder 5,

dadurch gekennzeichnet,

daß die Schäfte (27, 47) der Kolben (3) bzw. Zylinder (42) die Stopfen (15) bzw. Kolben (45) mit Bunden, Traversen (48) oder dergleichen hintergreifen, die als Hubbegrenzungsanschläge und/oder Rückzugskolben als Stütze dienen. - Schmiedemaschine nach Anspruch 6,

dadurch gekennzeichnet,

daß den Runden (29) Ringkolben (34) zugeordnet sind, die in die Schäfte (27) umgebenden Ringzylindern (33) geführt sind, wobei sich die Ringzylinder (33) auf den Stopfen (15) bzw. Kolben abstützen oder von diesem gebildet sind. - Schmiedemaschine nach Anspruch 6,

dadurch gekennzeichnet,

daß zwei oder mehr auf die Traversen (48) der Schäfte (47) einwirkende Kolben (51) vorgesehen sind, die in Zylindern (50) geführt sind, die sich an den Stopfen bzw. Kolben (15) abstützen. - Schmiedemaschine nach einem der Ansprüche 3 oder 5,

dadurch gekennzeichnet,

daß die Schäfte (27, 47) der Kolben (3) bzw. Zylinder (42) in den Rohrungen der Stopfen (15) bzw. Kolben (45) gegen Drehung gesichert geführt sind. - Schmiedemaschine nach Anspruch 9,

dadurch gekennzeichnet,

daß jeder Schaft (27) mit einem vierkantigen Abschnitt (28) in den Kolben (3) bzw. den Zylinder anschließt und In der Bohrung des Stopfens (15) bzw. des Kolbens in einem entsprechend vierkantigen Bohrungsabschnitt gegen Verdrehung gesichert ist, während die Abdichtung (31) des Kolbenschaftes (27) gegenüber dem Stopfen (15) bzw. des Zylinderschaftes gegenüber dem Kolben im Bereich des runden Schaftteils vorgesehen ist. - Schmiedemaschine nach einem der Ansprüche 1 bis 8,

dadurch gekennzeichnet,

daß die als Kolben bzw. Zylinder (42, 61) gebildeten Stössel in mindestens einem Abschnitt ihrer Führungen im Maschinenrahmen (43, 62) unrunde, insbesondere ebenflächige, die Drehung der Kolben bzw. Zylinder im Maschinenrahmen ausschließende Führungsmittel aufweisen. - Schmiedemaschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die als Stellteile dienenden Stopfen (15) bzw. Kolben (45, 63) mit Jochplatten (17, 46, 65) verbunden sind, an denen die Stellmittel für die Hublagenverstellung angreifen. - Schmiedemaschine nach Anspruch 12,

dadurch gekennzeichnet,

daß in den Jochplatten ( 17 , 46 , 65) zu den Stopfen (15) bzw. Kolben (45, 63) Gewindemuttern (20) drehbar gelagert sind, mit denen die Jochplatten (17, 46, 65) entlang von Je zwei oder mehr Gewindespindeln ( 13, 14) verstellbar sind. - Schmiedemaschine nach Anspruch 13,

dadurch gekennzeichnet,

daß die Gewindemuttern (20) mit einer Außenverzahnung (19) versehen sind und die einer Jochplatte (17, 46, 65) zugehörigen mehreren Gewindemuttern (20) mit einem drehbar auf der Jochplatte (17, 46, 65) gelagerten, antreibbaren und feststellbaren Zahnkranz (22) in Eingriff stehen. - Schmiedemaschine nach Anspruch 14;

dadurch gekennzeichnet,

daß die lager (23, 24) der Zahnkänze (22) eine Zentralbohrung aufweisen zum Durchtritt der Schäfte (27, 47) der Kolben (3) bzw. Zylinder (42) zu deren Verbindung mit den Hubbegrenzungen und Rückzügen. - Schmiedemaschine nach einem der Ansprüche 12 bis 15,

dadurch gekennzeichnet,

daß zwischen den Jochplatten (17, 46, 65) (Stellteil) und dem Maschinenrahmen (5, 43, 62) (Festteil) die Stellmittel in Arbeitsdruckrichtung spiel frei vorspannende Kolben-Zylinder-Einheiten (38) vorgesehen sind.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT86117596T ATE61951T1 (de) | 1986-01-02 | 1986-12-17 | Schmiedemaschine. |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3600018 | 1986-01-02 | ||

| DE3600018 | 1986-01-02 | ||

| DE3630172 | 1986-09-04 | ||

| DE3630172 | 1986-09-04 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0228658A2 EP0228658A2 (de) | 1987-07-15 |

| EP0228658A3 EP0228658A3 (en) | 1988-08-31 |

| EP0228658B1 true EP0228658B1 (de) | 1991-03-27 |

Family

ID=25839902

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP86117596A Expired - Lifetime EP0228658B1 (de) | 1986-01-02 | 1986-12-17 | Schmiedemaschine |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4831864A (de) |

| EP (1) | EP0228658B1 (de) |

| JP (1) | JPH0761520B2 (de) |

| DE (1) | DE3678411D1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0549826A1 (de) * | 1991-12-30 | 1993-07-07 | SMS Hasenclever GmbH | Schmiedemaschine |

| US5313816A (en) * | 1991-12-30 | 1994-05-24 | Sms Hasenclever Gmbh | Forging machine with stroke adjustment means |

| DE4342974C1 (de) * | 1993-12-16 | 1995-04-20 | Hasenclever Maschf Sms | Antriebs- und Führungseinheit für Stößel von Schmiedemaschinen oder Schmiedepressen |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3800220C1 (de) * | 1988-01-07 | 1989-02-02 | Pahnke Engineering Gmbh & Co Kg, 4000 Duesseldorf, De | |

| US5056351A (en) * | 1988-01-29 | 1991-10-15 | Dayco Products, Inc. | Crimping device and adjusting ring |

| DE4143175A1 (de) * | 1991-12-30 | 1993-07-01 | Hasenclever Maschf Sms | Schmiedemaschine |

| DE4444493A1 (de) * | 1993-12-16 | 1995-06-22 | Hasenclever Maschf Sms | Schmiedemaschine |

| DE4444497A1 (de) * | 1993-12-16 | 1995-06-22 | Hasenclever Maschf Sms | Schmiedemaschine |

| DE4444498A1 (de) * | 1993-12-16 | 1995-06-22 | Hasenclever Maschf Sms | Schmiedemaschine |

| US9365008B1 (en) * | 2012-09-28 | 2016-06-14 | Michael Kenneth Walker | Actuating device |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE449558C (de) * | 1926-05-07 | 1927-09-15 | Johannes Ingrisch Dipl Ing | Presse zur Verdichtung oder Querschnittsaenderung von Koerpern aus Metall oder anderen Stoffen |

| GB517015A (en) * | 1939-02-22 | 1940-01-18 | John Peace And Sons Ltd | Improvements in apparatus for forging, hammering and the like |

| DE1050154B (de) * | 1956-03-19 | 1959-02-05 | Champigny Seine Rene Etienne Bujon (Frankreich) | Hämmermaschine zum Herstellen von Profilstäben |

| US3348406A (en) * | 1963-11-12 | 1967-10-24 | Youngstown Sheet And Tube Co | Motorized press ram adjusting means |

| US3373596A (en) * | 1965-06-18 | 1968-03-19 | Gerd M. Moeller | Hydraulic press |

| GB1186379A (en) * | 1966-07-21 | 1970-04-02 | Btr Industries Ltd | Improvements in or relating to Swaging Machines |

| DE1812169A1 (de) * | 1968-12-02 | 1970-06-18 | Sack Gmbh Maschf | Schmiedemaschine |

| DE1908362A1 (de) * | 1969-02-20 | 1970-09-10 | Sack Gmbh Maschf | Schmiedemaschine mit verstellbaren Schmiedesaetteln |

| DE1908361A1 (de) * | 1969-02-20 | 1970-09-10 | Sack Gmbh Maschf | Schmiedemaschine |

| US3626746A (en) * | 1969-02-25 | 1971-12-14 | Fives Lille Cail | Work reducing and shaping apparatus |

| DE1917511C3 (de) * | 1969-04-05 | 1974-01-31 | Maschinenfabrik Sack Gmbh, 4000 Duesseldorf | Hydraulischer Antrieb für Schmiedemaschinen |

| AT289513B (de) * | 1969-06-27 | 1971-04-26 | Ges Fertigungstechnik & Maschb | Schmiedemaschine |

| DE1963979A1 (de) * | 1969-12-20 | 1971-06-24 | Demag Hydraulik Gmbh | Hydraulische Schmiedemaschine fuer das Warmschmieden stab- und stangenfoermiger Werkstuecke |

| AT290255B (de) * | 1969-12-30 | 1971-05-25 | Ges Fertigungstechnik & Maschb | Schmiedemaschine |

| US3822456A (en) * | 1970-03-30 | 1974-07-09 | Anaconda Co | Strand connecting method |

| DE2207717C3 (de) * | 1972-02-18 | 1975-10-16 | Maschinenfabrik Sack Gmbh, 4000 Duesseldorf | Steuereinrichtung mit hydraulischer Gleichlaufsteuerung für Schmiedemaschinen |

| NL155685B (nl) * | 1972-07-21 | 1978-01-16 | Philips Nv | Gasontladingslaser en werkwijze voor het vervaardigen daarvan. |

| JPS5417196B2 (de) * | 1972-08-31 | 1979-06-28 | ||

| DE2306566C2 (de) * | 1973-02-10 | 1983-11-17 | Pahnke Engineering GmbH & Co KG, 4000 Düsseldorf | Hydraulischer Antrieb für Schmiedemaschinen |

| US3919877A (en) * | 1973-11-06 | 1975-11-18 | Thomas & Betts Corp | Tool |

| AT329349B (de) * | 1973-11-15 | 1976-05-10 | Gfm Fertigungstechnik | Schnellaufende kurzhub-schmiedepresse |

| SU565445A1 (ru) * | 1974-01-03 | 1979-05-30 | Экспериментальный научно-исследовательский институт кузнечно-прессового машиностроения | Радиально-ковочна машина |

| SU612744A1 (ru) * | 1976-11-22 | 1978-06-30 | Экспериментальный научно-исследовательский институт кузнечно-прессового машиностроения | Радиально-ковочна машина |

| EP0112516B1 (de) * | 1982-12-01 | 1988-05-11 | Hitachi, Ltd. | Vorrichtung zur Reduzierung der Brammenbreite |

| JPS62229946A (ja) * | 1986-03-31 | 1987-10-08 | Toshiba Corp | ドライエツチング装置 |

-

1986

- 1986-12-17 EP EP86117596A patent/EP0228658B1/de not_active Expired - Lifetime

- 1986-12-17 DE DE8686117596T patent/DE3678411D1/de not_active Expired - Lifetime

- 1986-12-29 US US06/947,309 patent/US4831864A/en not_active Expired - Lifetime

-

1987

- 1987-01-05 JP JP62000093A patent/JPH0761520B2/ja not_active Expired - Lifetime

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0549826A1 (de) * | 1991-12-30 | 1993-07-07 | SMS Hasenclever GmbH | Schmiedemaschine |

| US5313816A (en) * | 1991-12-30 | 1994-05-24 | Sms Hasenclever Gmbh | Forging machine with stroke adjustment means |

| DE4342974C1 (de) * | 1993-12-16 | 1995-04-20 | Hasenclever Maschf Sms | Antriebs- und Führungseinheit für Stößel von Schmiedemaschinen oder Schmiedepressen |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0228658A2 (de) | 1987-07-15 |

| EP0228658A3 (en) | 1988-08-31 |

| DE3678411D1 (de) | 1991-05-02 |

| JPH0761520B2 (ja) | 1995-07-05 |

| US4831864A (en) | 1989-05-23 |

| JPS62158543A (ja) | 1987-07-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0228030B1 (de) | Schmiedemaschine | |

| EP0228658B1 (de) | Schmiedemaschine | |

| DE10114117B4 (de) | Zylinder mit Führung | |

| EP0260546B1 (de) | Schmiedemaschine | |

| DE3804163A1 (de) | Druckmittelbetriebene stell- oder arbeitsvorrichtung | |

| DE2754357C2 (de) | ||

| EP1005933A1 (de) | Mehrstössel-Schmiedemaschine | |

| EP0663261B1 (de) | Antrieb zum Drehen einer Ritzelwelle | |

| EP1541771B1 (de) | Hydraulischer Schwenkantrieb für einen Greifer | |

| EP0528286B1 (de) | Spannstock, insbesondere Maschinenspannstock | |

| DE19750057C2 (de) | Formschließeinheit für eine Spritzgießmaschine | |

| EP1073556B1 (de) | Radialpresse | |

| DE3643100A1 (de) | Schmiedemaschine | |

| DE8623760U1 (de) | Schmiedemaschine | |

| EP0549825B1 (de) | Schmiedemaschine | |

| EP0653258B1 (de) | Schmiedemaschine | |

| DE3738217C2 (de) | Schmiedemaschine | |

| DE4143176A1 (de) | Schmiedemaschine | |

| DE4138237C2 (de) | Teleskoprahmen einer landwirtschaftlichen Maschine | |

| DE4143175A1 (de) | Schmiedemaschine | |

| DE8600030U1 (de) | Schmiedemaschine | |

| EP0549826B1 (de) | Schmiedemaschine | |

| DE3643116A1 (de) | Schmiedemaschine | |

| DE2516134A1 (de) | Vorrichtung zur erzeugung einer schwenkbewegung | |

| DE4444497A1 (de) | Schmiedemaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19861219 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT DE ES FR GB IT SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT DE ES FR GB IT SE |

|

| 17Q | First examination report despatched |

Effective date: 19890222 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: SMS HASENCLEVER GMBH |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT DE ES FR GB IT SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19910327 |

|

| REF | Corresponds to: |

Ref document number: 61951 Country of ref document: AT Date of ref document: 19910415 Kind code of ref document: T |

|

| ET | Fr: translation filed | ||

| REF | Corresponds to: |

Ref document number: 3678411 Country of ref document: DE Date of ref document: 19910502 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19910708 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19951208 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19961217 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19961217 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19971119 Year of fee payment: 12 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990831 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20051212 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20051215 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20051220 Year of fee payment: 20 |