EP0214145B1 - Dispergierverfahren und rührwerksmühle zu seiner durchführung - Google Patents

Dispergierverfahren und rührwerksmühle zu seiner durchführung Download PDFInfo

- Publication number

- EP0214145B1 EP0214145B1 EP85904973A EP85904973A EP0214145B1 EP 0214145 B1 EP0214145 B1 EP 0214145B1 EP 85904973 A EP85904973 A EP 85904973A EP 85904973 A EP85904973 A EP 85904973A EP 0214145 B1 EP0214145 B1 EP 0214145B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- grinding medium

- container

- stirred ball

- mill

- mill base

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 238000000034 method Methods 0.000 title claims abstract description 29

- 239000006185 dispersion Substances 0.000 title abstract description 12

- 238000003756 stirring Methods 0.000 title 1

- 239000007787 solid Substances 0.000 claims abstract description 6

- 239000007791 liquid phase Substances 0.000 claims abstract description 5

- 230000002093 peripheral effect Effects 0.000 claims description 2

- 230000004323 axial length Effects 0.000 claims 2

- 239000007788 liquid Substances 0.000 claims 1

- 230000000717 retained effect Effects 0.000 claims 1

- 239000000463 material Substances 0.000 abstract description 12

- 238000000926 separation method Methods 0.000 abstract description 3

- 238000009825 accumulation Methods 0.000 abstract 3

- 239000000725 suspension Substances 0.000 description 4

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 239000000654 additive Substances 0.000 description 2

- 239000000498 cooling water Substances 0.000 description 2

- 238000007654 immersion Methods 0.000 description 2

- 239000004576 sand Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 1

- 229920000180 alkyd Polymers 0.000 description 1

- 239000003849 aromatic solvent Substances 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 239000004408 titanium dioxide Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C17/00—Disintegrating by tumbling mills, i.e. mills having a container charged with the material to be disintegrated with or without special disintegrating members such as pebbles or balls

- B02C17/16—Mills in which a fixed container houses stirring means tumbling the charge

Definitions

- the invention relates to a dispersion method according to the preamble of claim 1 (see Chem. Techn., 24th vol., Volume 1, January 1972, pages 22 to 26).

- agitator mills contain grinding media, e.g. Sand, and the energy is supplied by the movement of rotors arranged in the agitator mill.

- the grinding chamber of the agitator mill is filled to 70 to 90% by volume with sand.

- the regrind flows through the grinding chamber in the axial direction.

- the throughput of the material to be ground through the grinding pot is generally selected so that the prescribed nominal fineness is achieved after one or more passages. This procedure is often called one-pass or multiple-pass procedure.

- the production output achievable with this procedure can be increased significantly if the procedure described in DE-PS 2 230 766 or DE-OS 1 902 152 is used.

- this circular mode of operation high mill throughputs flow through the mill, and after leaving the mill, the mill material flows back into a container from which it is pumped back into the mill.

- the regrind flows in the so-called pendulum mode from a container with high throughputs through the agitator mill into a second container. This process is repeated until the desired fineness is reached.

- the invention therefore relates to a dispersion method according to claim 1.

- this object can be achieved by reducing the degree of filling of the grinding container on grinding media and by selecting the speed of the rotors such that the grinding media filling forms a rotating hollow cylinder in the agitator mill due to the centrifugal force.

- the path of the ground material through the bed of grinding media is shorter than in the working method according to the prior art. This is compensated for by the fact that the regrind has to pass through the grinding media more frequently. The drag forces acting radially from the outside inward cause the grinding media to swirl in the centrifugal field. Overall, it is advantageous to choose a high radial flow rate. Despite this high flow rate, a very effective dispersion is surprisingly achieved, the circular mode or the pendulum mode reducing the total dispersion time and the effort for monitoring the process. With this procedure, the dispersion of temperature-sensitive goods can also be carried out without any problems, since only a slight increase in the temperature of the ground material can be detected per passage through the agitator mill. This heat can easily be extracted from the regrind in an external cooler. With this procedure, a significant reduction in the dispersing energy used is additionally achieved compared to the passage mode.

- fine grinding media can be used at high throughputs through the mill, the use of which in state-of-the-art machines is not possible because they are washed onto the separating screen at high throughputs.

- the invention also relates to an agitator mill for carrying out the dispersion process.

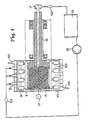

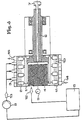

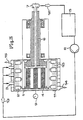

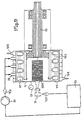

- 1 denotes a grinding container in which rotors 2 designed as paddles are arranged.

- the ground material is fed in at 3, and at 4 a sieve is shown. 5 with a reservoir is designated.

- the rotors 2 are driven via a hollow shaft 6, which can simultaneously serve to discharge the ground material.

- a turret seal is shown and 8 is the required pump.

- 9 denotes a manometer and 10 denotes the grinding media bed inside the grinding container 1.

- the ratio of length to diameter of the grinding container 1 is 0.5: 1 to 1.5: 1.

- a drain sieve for residual products is shown and the grist outlet is indicated by arrow 12, while the grist inlet is indicated by arrow 13.

- the cooling water inlet is shown at 14 and the cooling water outlet is shown at 15.

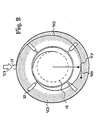

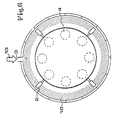

- FIG. 2 an idealized millbase path is shown at 16, while the arrows 17 and 18 indicate the radial speed of the millbase or the peripheral speed of the millbase.

- grinding media fillings in agitator mills are subject to wear and tear, the resulting grinding media shrinkage has to be supplemented from time to time for optimal operation, the setting of the amount of grinding media to be supplemented is best determined via the power consumption of the rotating agitator mill rotor, but this is only possible with today's agitator mills Very complex refill devices are possible, which is surprisingly solved by the idea of the invention in a simple manner that, while the rotor is running, the required grinding media refill quantities can be metered freely into the grinding media-free center via a feed tube until a specified setpoint value for the power consumption of the rotor is reached.

- the ordinate shows the fineness curve Xmax Hegman of a suspension as a function of time.

- Curve 19 shows that the suspension has reached a fineness according to Hegman of 35 ⁇ m after a passage corresponding to 400 min and has reached the fineness 19 m after two passages corresponding to 780 min.

- Curve 20 shows that this result can be achieved in a significantly shorter time with a circulatory procedure.

- FIG. 4 shows, as in FIG. 1, a cross section through an agitator mill according to the invention, but now with a fixed cylindrical separating sieve 4.

- Fig. 7 shows, in a representation corresponding to Fig. 5, screens 4 arranged on a pitch circle, but this time fixed, i.e. are not designed to rotate.

- FIG. 8 shows a stationary immersion tube 21 as grinding media separating device, which projects into the grinding media-free space. A sieve is not provided.

- FIG. 9 shows, as grinding media separating device, a screen 22 rotating in the grinding media-free space, the speed of which is independent of the speed of the rotor drive.

Landscapes

- Engineering & Computer Science (AREA)

- Food Science & Technology (AREA)

- Crushing And Grinding (AREA)

- Combined Means For Separation Of Solids (AREA)

- Mixers Of The Rotary Stirring Type (AREA)

Description

- Die Erfindung betrifft ein Dispergierverfahren nach dem Oberbegriff des Anspruches 1 (siehe Chem. Techn., 24. Jg., Heft 1, Januar 1972, Seiten 22 bis 26).

- Es ist bekannt, Feststoffe in einer flüssigen Phase, z.B. Pigmente und Füllstoffe in einer Lösung eines Bindemittels, in Rührwerksmühlen durch Zufuhr von mechanischer Energie zu dispergieren. Die Rührwerksmühlen enthalten Mahlkörper, z.B. Sand, und die Energie wird durch die Bewegung von in der Rührwerksmühle angeordneten Rotoren zugeführt. Bei den bisher angewandten Dispergierverfahren ist der Mahlraum der Rührwerksmühle zu 70 bis 90 Vol.-% mit Sand gefüllt. Der Mahlraum wird vom Mahlgut in axialer Richtung durchströmt. Der Durchsatz des Mahlgutes durch den Mahltopf wird dabei im allgemeinen so gewählt, dass die vorgeschriebene Sollfeinheit nach einer oder mehreren Passagen erreicht wird. Diese Verfahrensweise wird häufig Ein- bzw. Mehrpassagenfahrweise genannt.

- Die mit dieser Verfahrensweise erreichbare Produktionsleistung, das ist die pro Stunde produzierte Mahlgutmenge, kann deutlich gesteigert werden, wenn die in der DE-PS 2 230 766 oder DE-OS 1 902 152 beschriebene Verfahrensweise angewendet wird. Bei dieser Kreisfahrweise wird die Mühle mit hohen Mahlgutdurchsätzen durchströmt, das Mahlgut fliesst nach dem Verlassen der Mühle in einen Behälter zurück, aus dem es mit einer Pumpe wieder in die Mühle gefördert wird. Das Gleiche kann erreicht werden, wenn das Mahlgut in der sogenannten Pendelfahrweise aus einem Behälter mit hohen Durchsätzen durch die Rührwerksmühle in einen zweiten Behälter strömt. Dieser Vorgang wird so lange wiederholt, bis die Sollfeinheit erreicht wird.

- Ausserdem ist bekannt, dass die Produktionsleistung dann gesteigert werden kann, wenn feinere Mahlkörper verwendet werden. Bei der beschriebenen Kreisfahrweise oder Pendelfahrweise wirken aufgrund des hohen Mahlgutdurchsatzes höhere Schleppkräfte auf die feinen Mahlkörper, die dann mit der Strömung in Richtung auf das Mahlkörpertrennsystem der Rührwerksmühle gefördert werden.

- Problematisch ist bei diesen Verfahrensweisen eine möglichst verschleissfreie Abdichtung der beweglichen Teile der Rührwerksmühle und eine Abtrennung der Mahlkörper von dem die Rührwerksmühle verlassenden Mahlgut. Zu letzterem Zweck werden Siebe eingesetzt, die durch die Reibung der Mahlkörper einem hohen Verschleiss ausgesetzt sind.

- Es ist Aufgabe der Erfindung, ein Dispergierverfahren zu schaffen, das die Nachteile des Standes der Technik vermeidet und eine schnelle und effektive Dispergierung ermöglicht.

- Gegenstand der Erfindung ist daher ein Dispergierverfahren nach Anspruch 1.

- Überraschenderweise wurde gefunden, dass diese Aufgabe dadurch gelöst werden kann, dass der Füllgrad des Mahlbehälters an Mahlkörpern herabgesetzt und die Geschwindigkeit der Rotoren so gewählt wird, dass die Mahlkörperfüllung aufgrund der Zentrifugalkraft einen rotierenden Hohlzylinder in der Rührwerksmühle ausbildet.

- Durch die radiale Zuführung des Mahlgutes ist der Weg des Mahlgutes durch die Mahlkörperschüttung kürzer als bei der Arbeitsweise nach dem Stand der Technik. Dies wird dadurch ausgeglichen, dass das Mahlgut die Mahlkörperschüttung häufiger passieren muss. Die radial von aussen nach innen wirkenden Schleppkräfte führen dabei zum Wirbeln der Mahlkörper im Zentrifugalfeld. Insgesamt ist es vorteilhaft, eine hohe radiale Durchflussgeschwindigkeit zu wählen. Trotz dieser hohen Durchflussgeschwindigkeit wird überraschenderweise eine sehr effektive Dispergierung erreicht, wobei die Kreisfahrweise oder die Pendelfahrweise die Gesamtdispergierzeit und den Aufwand für die Überwachung des Verfahrens reduziert. Bei dieser Verfahrensweise ist auchdie Dispergierung temperaturempfindlicher Güter problemlos durchführbar, da pro Passage durch die Rührwerksmühle nur eine geringe Temperaturerhöhung des Mahlgutes festgestellt werden kann. Diese zugeführte Wärme kann dem Mahlgut in einem aussen liegenden Kühler leicht wieder entzogen werden. Mit dieser Verfahrensweise wird gegenüber der Passagenfahrweise zusätzlich eine deutliche Reduzierung der eingesetzten Dispergierenergie erreicht.

- Bei diesem Dispergierverfahren können feine Mahlkörper bei hohen Durchsätzen durch die Mühle eingesetzt werden, deren Einsatz in Maschine, die dem Stand der Technik entsprechen, nicht möglich ist, weil sie bei hohen Durchsätzen an das Abtrennsieb angeschwemmt werden.

- Vorteilhafte Ausgestaltungen des erfindungsgemässen Verfahrens sind in den Unteransprüchen erläutert.

- Die Erfindung betrifft auch eine Rührwerksmühle zur Durchführung des Dispergierverfahrens.

- Vorteilhafte Ausgestaltungen der erfindungsgemässen Rührwerksmühle ergeben sich aus den Ansprüchen 12 bis 15.

- Im folgenden wird die Erfindung anhand der Zeichnungen erläutert.

- Die Zeichnungen zeigen dabei in

- Fig. 1 einen vertikalen Längsschnitt durch eine Rührwerksmühle, in

- Fig. 2 einen vertikalen Querschnitt durch eine Rührwerksmühle, in

- Fig. 3 den Feinheitsverlauf einer Suspension in Abhängigkeit von der Zeit, in

- Fig. 4 einen Schnitt entsprechend Fig. 1, jedoch mit feststehendem zylindrischen Trennsieb, in

- Fig. 5 einen Schnitt durch eine Rührwerksmühle gemäss Fig. 1, jedoch mit auf einem Teilkreis angeordneten Sieben, in

- Fig. 6 einen Schnitt gemäss Fig. 2 durch die Rührwerksmühle gemäss Fig. 5, in

- Fig. 7 eine Rührwerksmühle mit feststehenden Sieben, in

- Fig. 8 eine Rührwerksmühle mit feststehendem Tauchrohr und in

- Fig. Seine Rührwerksmühlemit im mahlkörperfreien Raum rotierendem Sieb.

- In den Zeichnungen ist mit 1 ein Mahlbehälter bezeichnet, in dem als Paddel ausgebildete Rotoren 2 angeordnet sind. Die Zuleitung des Mahlgutes erfolgt bei 3, und bei 4 ist ein Sieb dargestellt. Mit 5 ist ein Vorratsbehälter bezeichnet. Der Antrieb der Rotoren 2 erfolgt über eine Hohlwelle 6, die gleichzeitig der Abführung des Mahlgutes dienen kann. Bei 7 ist eine Drehkopfdichtung dargestellt und mit 8 ist die erforderliche Pumpe bezeichnet. 9 bezeichnet ein Manometer und mit 10 ist die Mahlkörperschüttung innerhalb des Mahlbehälters 1 bezeichnet. Das Verhältnis von Länge zu Durchmesser des Mahlbehälters 1 beträgt 0, 5 : 1 bis 1, 5 : 1.

- Bei 11 ist ein Ablasssieb für Restprodukte dargestellt und der Mahlgutausgang wird durch den Pfeil 12 verdeutlicht, während der Mahlguteingang durch den Pfeil 13 verdeutlicht wird. Bei 14 ist der Kühlwassereingang und bei 15 der Kühlwasserausgang dargestellt.

- In Fig. 2 ist bei 16 eine idealisierte Mahlgutbahn dargestellt, während die Pfeile 17 und 18 die Radialgeschwindigkeit des Mahlgutes bzw. die Umfangsgeschwindigkeit des Mahlgutes anzeigen.

- Mahlgut bestehend aus 30,5 Gew.-% eines Alkydharzes

- 60,5 Gew.-% Titandioxid

- 8,0 Gew.-% aromati-sches Lösungsmittel

- 1,5 Gew.-% Additive

- Von diesem Mahlgut werden 90 kg in einem Dissolver vordispergiert. Anschliessend wird mittels der in der Figur dargestellten Rührwerksmühle dispergiert.

-

- Die Messung der maximalen Feststoffteilchengrössen nach Hegman ergab nach der Vordispergierung im Dissolver einen Wert von 100 J.1m und nach 30 Minuten Dispergieren in der Rührwerksmühle einen Wert von 6 J.1m. Daraus ergibt sich eine Produktionsleistung von 180 kg/h.

- Bekanntlich unterliegen Mahlkörperfüllungen in Rührwerksmühlen einem Verschleiss, der hierdurch entstandene Mahlkörperschwund muss für eine optimale Betriebsweise von Zeit zu Zeit ergänzt werden, die Einstellung der zu ergänzenden Mahlkörpermenge wird am besten über die Leistungsaufnahme des drehenden Rührwerksmühlenrotors bestimmt, dies ist jedoch bei Rührwerksmühlen heutiger Technik nur mit sehr aufwendigen Nachfüllvorrichtungen möglich, was durch den erfindungsgemässen Gedanken in überraschender Weise einfach dadurch gelöst wird, dass bei laufendem Rotor die erforderliche Mahlkörpernachfüllmengen in das mahlkörperfreie Zentrum über ein Zuführrohr freilaufend zudosiert werden kann, bis ein festgeschriebener Sollwert der Leistungsaufnahme des Rotors erreicht wird.

- In der Grafik gemäss Fig. 3 ist auf der Ordinate der Feinheitsverlauf Xmax Hegman einer Suspension in Abhängigkeit von der Zeit eingetragen. Die Kurve 19 zeigt, dass die Suspension nach einer Passage entsprechend 400 min eine Feinheit nach Hegman von 35 µm erreicht hat und nach zwei Passagen entsprechend 780 min die Feinheit 19 m erreicht hat. Die Kurve 20 zeigt, dass dieses Ergebnis mit Kreislauffahrweise in wesentlich kürzerer Zeit erreichbar ist.

- Fig. 4zeigt wie in Fig. 1 einen Querschnitt durch eine erfindungsgemässe Rührwerksmühle, jedoch jetzt mit einem feststehenden zylindrischen Trennsieb 4.

- Die Fig. 5 und 6 zeigen einen Schnitt durch eine Rührwerksmühle, diesmal jedoch mit auf einem Teilkreis angeordneten Sieben 4, die mit der Antriebswelle mitrotieren.

- Fig. 7 zeigt in einer Fig. 5 entsprechenden Darstellungsweise auf einem Teilkreis angeordnete Siebe 4, die jedoch diesmal feststehend, d.h. nicht rotierend ausgebildet sind.

- Fig. 8 zeigt als Mahlkörpertrenneinrichtung ein feststehendes Tauchrohr 21, das in den mahlkörperfreien Raum hineinragt. Ein Sieb ist nicht vorgesehen.

- Fig. 9 zeigt als Mahlkörpertrenneinrichtung ein im mahlkörperfreien Raum rotierendes Sieb 22, dessen Drehzahl unabhängig von der Drehzahl des Rotorantriebes ist.

Claims (17)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT85904973T ATE40056T1 (de) | 1984-10-16 | 1985-10-09 | Dispergierverfahren und ruehrwerksmuehle zu seiner durchfuehrung. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3437866 | 1984-10-16 | ||

| DE19843437866 DE3437866A1 (de) | 1984-10-16 | 1984-10-16 | Dispergierverfahren und ruehrwerksmuehle zu seiner durchfuehrung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0214145A1 EP0214145A1 (de) | 1987-03-18 |

| EP0214145B1 true EP0214145B1 (de) | 1989-01-18 |

Family

ID=6247996

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP85904973A Expired EP0214145B1 (de) | 1984-10-16 | 1985-10-09 | Dispergierverfahren und rührwerksmühle zu seiner durchführung |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US5011089A (de) |

| EP (1) | EP0214145B1 (de) |

| JP (2) | JPS62500503A (de) |

| BR (1) | BR8507233A (de) |

| CA (1) | CA1272174A (de) |

| DE (2) | DE3437866A1 (de) |

| ES (1) | ES8703296A1 (de) |

| WO (1) | WO1986002286A1 (de) |

| ZA (1) | ZA857434B (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4128074A1 (de) * | 1991-08-23 | 1993-02-25 | Omya Gmbh | Ruehrwerkskugelmuehle |

Families Citing this family (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3727863C1 (de) * | 1987-08-20 | 1989-03-02 | Netzsch Erich Holding | Ruehrwerksmuehle mit Zufuehrrohr fuer Mahlkoerper |

| NZ226551A (en) * | 1987-10-20 | 1990-03-27 | Ici Australia Operations | Fine grinding of ceramic particles in attrition mill |

| JP2579984B2 (ja) * | 1988-01-28 | 1997-02-12 | 株式会社クボタ | 粒状体の製造方法及びその製造装置 |

| DE4007768A1 (de) * | 1990-03-12 | 1991-09-19 | Basf Ag | Dispergierverfahren und ruehrwerksmuehle zu seiner durchfuehrung |

| DE4009092C1 (de) * | 1990-03-21 | 1991-05-23 | Erich Netzsch Gmbh & Co Holding Kg, 8672 Selb, De | |

| JPH04166246A (ja) * | 1990-10-31 | 1992-06-12 | Matsushita Electric Ind Co Ltd | 媒体撹拌ミル及び粉砕方法 |

| DE4216939C2 (de) * | 1992-05-22 | 1995-01-26 | Kneisl Wendelin Dipl Ing Th | Rührwerksmühle mit dynamischer Mahlkörperabtrennung |

| US5269234A (en) * | 1992-10-20 | 1993-12-14 | Continental Cement Company | Method for processing solid, Hazardous waste material for use as a fuel |

| US5333804A (en) * | 1993-08-20 | 1994-08-02 | Premier Mill Corp. | Agitator mill |

| US5746916A (en) * | 1994-01-26 | 1998-05-05 | Mitsubishi Rayon Co., Ltd. | Microporous membrane made of non-crystalline polymers and method of producing the same |

| DE4432154A1 (de) * | 1994-09-09 | 1996-03-14 | Evv Vermoegensverwaltungs Gmbh | Verfahren und Vorrichtung zum kontinuierlichen Aufschließen von organischen Bestandteilen eines fließfähigen Behandlungsguts |

| DE4432153A1 (de) * | 1994-09-09 | 1996-03-14 | Evv Vermoegensverwaltungs Gmbh | Verfahren und Vorrichtung zum kontinuierlichen autogenen Mahlen eines fließfähigen Behandlungsguts |

| AU732830B2 (en) * | 1997-08-29 | 2001-05-03 | Lowan (Management) Pty Limited | Grinding mill |

| CA2302489C (en) * | 1997-08-29 | 2008-01-22 | Lowan (Management) Pty. Limited | Grinding mill |

| DE19819967B4 (de) * | 1998-05-05 | 2007-04-26 | BüHLER GMBH | Rührwerksmühle |

| US6450428B1 (en) | 1999-05-05 | 2002-09-17 | Lowan (Management) Pty Limited | Feed arrangement for grinding mill incorporating fluid feed |

| AU2003902661A0 (en) * | 2003-05-29 | 2003-06-12 | Hicom International Pty Ltd | Centrifugal grinding mills |

| JP4785355B2 (ja) * | 2004-06-28 | 2011-10-05 | 関西ペイント株式会社 | アニュラー型ビーズミル、該ビーズミルを備える顔料分散システム、及び該顔料分散システムを用いた顔料分散方法 |

| KR101128541B1 (ko) * | 2005-10-11 | 2012-03-23 | 뷔홀러 아게 | 교반기 밀 |

| CN107309054A (zh) * | 2017-06-29 | 2017-11-03 | 马鞍山市恒达轻质墙体材料有限公司 | 一种加气砖中粉料的生产装置 |

| CN107970856B (zh) * | 2017-12-13 | 2024-01-23 | 北方奥钛纳米技术有限公司 | 高效分散装置 |

| DE102021101527B4 (de) | 2021-01-25 | 2023-05-17 | Wilhelm Niemann Gmbh & Co. | Rührwerksmühle |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE707525C (de) * | 1936-04-21 | 1941-06-25 | August Schaich Dr Ing | Wirbelmuehle |

| US2592994A (en) * | 1942-05-28 | 1952-04-15 | Smidth & Co As F L | Method and apparatus for grinding by the use of grinding bodies subjected to centrifugal force |

| US3251578A (en) * | 1961-06-15 | 1966-05-17 | Socony Mobil Oil Co Inc | Dispersing and grinding apparatus and method of dispersing and grinding paste |

| CH477229A (de) * | 1967-03-21 | 1969-08-31 | Vyzk Ustav Organ Syntez | Vorrichtung zum Dispergieren von Suspensionen fester Teilchen auf kolloidale Feinheit |

| CH477916A (de) * | 1967-07-01 | 1969-09-15 | Vyzk Ustav Organickych Synthes | Einrichtung zum Vermahlen fester Teilchen in trockenem Zustand |

| US3550915A (en) * | 1968-04-10 | 1970-12-29 | Vyzk Ustav Organ Syntez | Agitating apparatus |

| DE1902152A1 (de) * | 1969-01-17 | 1970-07-30 | Draiswerke Gmbh | Verfahren und Vorrichtung zum diskontinuierlichen Zerkleinern von in Fluessigkeit suspendierten Teilchen |

| DE2110336A1 (de) * | 1971-03-04 | 1972-09-07 | Draiswerke Gmbh | Ruehrwerksmuehle |

| DE2230766C3 (de) * | 1971-07-27 | 1980-03-06 | Union Process International Inc., Akron, Ohio (V.St.A.) | Verfahren und Vorrichtung zum Zerkleinern von in einer Flüssigkeit suspendierten Feststoffen |

| US3799455A (en) * | 1972-06-19 | 1974-03-26 | A Szegvari | Method for reacting materials |

| US4044957A (en) * | 1976-02-13 | 1977-08-30 | Schold George R | Apparatus for dispersing finely divided solid particles in a liquid vehicle |

| ES449975A1 (es) * | 1976-07-20 | 1977-07-01 | Oliver & Battle Sa | Mejoras en los molinos de eje horizontal refrigerados, para productos predispersados de solidos en liquidos. |

| AT367657B (de) * | 1978-08-24 | 1982-07-26 | Buehler Ag Geb | Ruehrwerkskugelmuehle-regelung |

| JPS5892468A (ja) * | 1981-11-27 | 1983-06-01 | 株式会社三井三池製作所 | 竪型メデイヤ撹拌乾式粉砕機 |

| DE3345680A1 (de) * | 1983-12-16 | 1985-06-20 | Gebrüder Netzsch, Maschinenfabrik GmbH & Co, 8672 Selb | Ruehrwerksmuehle |

| US4742966A (en) * | 1985-06-21 | 1988-05-10 | Morehouse Industries, Inc. | Media mill screen assembly |

-

1984

- 1984-10-16 DE DE19843437866 patent/DE3437866A1/de not_active Withdrawn

-

1985

- 1985-09-26 ZA ZA857434A patent/ZA857434B/xx unknown

- 1985-10-09 CA CA000492555A patent/CA1272174A/en not_active Expired - Lifetime

- 1985-10-09 EP EP85904973A patent/EP0214145B1/de not_active Expired

- 1985-10-09 WO PCT/EP1985/000526 patent/WO1986002286A1/de active IP Right Grant

- 1985-10-09 JP JP60504487A patent/JPS62500503A/ja active Granted

- 1985-10-09 DE DE8585904973T patent/DE3567584D1/de not_active Expired

- 1985-10-09 BR BR8507233A patent/BR8507233A/pt not_active IP Right Cessation

- 1985-10-16 ES ES547946A patent/ES8703296A1/es not_active Expired

-

1990

- 1990-02-05 JP JP2024575A patent/JPH089017B2/ja not_active Expired - Lifetime

- 1990-05-04 US US07/518,273 patent/US5011089A/en not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4128074A1 (de) * | 1991-08-23 | 1993-02-25 | Omya Gmbh | Ruehrwerkskugelmuehle |

Also Published As

| Publication number | Publication date |

|---|---|

| ZA857434B (en) | 1986-05-28 |

| DE3567584D1 (en) | 1989-02-23 |

| JPH0342052A (ja) | 1991-02-22 |

| ES8703296A1 (es) | 1987-02-16 |

| JPH089017B2 (ja) | 1996-01-31 |

| BR8507233A (pt) | 1987-10-27 |

| WO1986002286A1 (en) | 1986-04-24 |

| JPH0261298B2 (de) | 1990-12-19 |

| ES547946A0 (es) | 1987-02-16 |

| JPS62500503A (ja) | 1987-03-05 |

| US5011089A (en) | 1991-04-30 |

| EP0214145A1 (de) | 1987-03-18 |

| CA1272174A (en) | 1990-07-31 |

| DE3437866A1 (de) | 1986-04-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0214145B1 (de) | Dispergierverfahren und rührwerksmühle zu seiner durchführung | |

| EP0799643B1 (de) | Vorrichtung zur Behandlung von Suspensionen | |

| DE2848479A1 (de) | Ruehrwerkskugelmuehle | |

| CH647422A5 (de) | Ruehrwerksmuehle zum zermahlen einer prozessmischung. | |

| EP0700722A1 (de) | Rührwerksmühle | |

| EP0019834A1 (de) | Verfahren zum Entlüften von viskosem Mahlgut | |

| DE69506094T2 (de) | Verfahren und Vorrichtung zum Rühren von Behandlungsflüssigkeit | |

| DE4128074A1 (de) | Ruehrwerkskugelmuehle | |

| DE1248440B (de) | Ruehrwerksmuehle | |

| DE1237415B (de) | Verfahren zum Entagglomerieren und Dispergieren von Feststoffteilchen in Fluessigkeiten | |

| DE2020649A1 (de) | Vorrichtung zum Deagglomerieren und zum Dispergieren von in agglomerierter Form in einem fluessigen Traeger vorliegenden Festkoerperteilchen | |

| DE2428359A1 (de) | Verfahren und vorrichtung zum dispergieren von suspensionen | |

| EP0271012A2 (de) | Rührwerksmühle zum Mahlen von Pigmenten | |

| EP0700724B2 (de) | Verfahren und Vorrichtung zum kontinuierlichen autogenen Mahlen eines fliessfähigen Behandlungsguts | |

| DE60014523T2 (de) | Dispersionsvorrichtung für Materialien | |

| EP1510256A1 (de) | Rührwerksmühle mit Tauchrohr zur Absaugung und Trennung von Mahlgut und Mahlhilfskörpern | |

| DE112017002963B4 (de) | Medien-Umwälzungsmühle | |

| DE2423376A1 (de) | Verfahren und vorrichtung zum mahlen von in einer fluessigkeit suspendierten feststoffteilchen | |

| EP1027161A1 (de) | Verfahren und vorrichtung zum nassmahlen und dispergieren von feststoffpartikeln in flüssigkeiten | |

| DE4216939C2 (de) | Rührwerksmühle mit dynamischer Mahlkörperabtrennung | |

| CH132086A (de) | Verfahren und Dispersionsmühle zur Herstellung von Dispersionen kolloidaler oder annähernd kolloidaler Feinheit durch Vermahlen. | |

| WO2019170663A1 (de) | Rührwerksmühle | |

| DE1184188B (de) | Ruehrwerksmuehle zur Herstellung von Feststoffdispersionen | |

| DD227339B5 (de) | Ruehrwerksmuehle | |

| DE1607615A1 (de) | Vorrichtung zur Dispergierung von Suspensionen fester Teilchen auf kolloidale Feinheit |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19861120 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: WARNKE, KLAUS Inventor name: KISSAU, GERD, DR. Inventor name: VOCK, FRIEDRICH |

|

| 17Q | First examination report despatched |

Effective date: 19880210 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 40056 Country of ref document: AT Date of ref document: 19890215 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3567584 Country of ref document: DE Date of ref document: 19890223 |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| EPTA | Lu: last paid annual fee | ||

| EAL | Se: european patent in force in sweden |

Ref document number: 85904973.6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20000925 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20001017 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20001019 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20001020 Year of fee payment: 16 Ref country code: BE Payment date: 20001020 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20001023 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20001030 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 20001106 Year of fee payment: 16 Ref country code: DE Payment date: 20001106 Year of fee payment: 16 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011009 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011009 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011009 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011010 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011031 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011031 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011031 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| BERE | Be: lapsed |

Owner name: BASF LACKE + FARBEN A.G. Effective date: 20011031 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020501 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20011009 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 85904973.6 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020628 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 20020501 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020702 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |