EP0210132B1 - Wässrige, alkalische, silikathaltige Zusammensetzung zum Bleichen von cellulosehaltigen Fasermaterialien in Gegenwart von Perverbindungen - Google Patents

Wässrige, alkalische, silikathaltige Zusammensetzung zum Bleichen von cellulosehaltigen Fasermaterialien in Gegenwart von Perverbindungen Download PDFInfo

- Publication number

- EP0210132B1 EP0210132B1 EP86810313A EP86810313A EP0210132B1 EP 0210132 B1 EP0210132 B1 EP 0210132B1 EP 86810313 A EP86810313 A EP 86810313A EP 86810313 A EP86810313 A EP 86810313A EP 0210132 B1 EP0210132 B1 EP 0210132B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- composition according

- component

- formula

- alkali metal

- compound

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 239000000203 mixture Substances 0.000 title claims description 119

- 238000004061 bleaching Methods 0.000 title claims description 60

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 title description 3

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 claims description 87

- 150000001875 compounds Chemical class 0.000 claims description 68

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical group [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 claims description 62

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 40

- 239000000243 solution Substances 0.000 claims description 37

- 125000000217 alkyl group Chemical group 0.000 claims description 34

- 238000000034 method Methods 0.000 claims description 31

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 29

- TWRXJAOTZQYOKJ-UHFFFAOYSA-L Magnesium chloride Chemical compound [Mg+2].[Cl-].[Cl-] TWRXJAOTZQYOKJ-UHFFFAOYSA-L 0.000 claims description 28

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims description 28

- 150000008044 alkali metal hydroxides Chemical class 0.000 claims description 25

- 229910052739 hydrogen Inorganic materials 0.000 claims description 24

- 239000001257 hydrogen Substances 0.000 claims description 24

- 125000004432 carbon atom Chemical group C* 0.000 claims description 19

- 239000007864 aqueous solution Substances 0.000 claims description 17

- 239000002253 acid Substances 0.000 claims description 16

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical group [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 claims description 16

- QXNVGIXVLWOKEQ-UHFFFAOYSA-N Disodium Chemical compound [Na][Na] QXNVGIXVLWOKEQ-UHFFFAOYSA-N 0.000 claims description 15

- -1 alkali metal salts Chemical class 0.000 claims description 14

- 229910052783 alkali metal Inorganic materials 0.000 claims description 13

- 229920002678 cellulose Polymers 0.000 claims description 11

- 239000001913 cellulose Substances 0.000 claims description 11

- 239000000463 material Substances 0.000 claims description 11

- 229910052910 alkali metal silicate Inorganic materials 0.000 claims description 10

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 claims description 10

- 229910001629 magnesium chloride Inorganic materials 0.000 claims description 10

- 235000011147 magnesium chloride Nutrition 0.000 claims description 10

- 239000004115 Sodium Silicate Substances 0.000 claims description 9

- 229910052911 sodium silicate Inorganic materials 0.000 claims description 9

- 159000000003 magnesium salts Chemical class 0.000 claims description 8

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 claims description 7

- 125000000129 anionic group Chemical group 0.000 claims description 7

- 239000000835 fiber Substances 0.000 claims description 7

- 229910052749 magnesium Inorganic materials 0.000 claims description 7

- 239000011777 magnesium Substances 0.000 claims description 7

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 claims description 6

- 150000001340 alkali metals Chemical group 0.000 claims description 6

- 125000004435 hydrogen atom Chemical group [H]* 0.000 claims description 6

- BVKZGUZCCUSVTD-UHFFFAOYSA-N carbonic acid Chemical compound OC(O)=O BVKZGUZCCUSVTD-UHFFFAOYSA-N 0.000 claims description 5

- 239000002270 dispersing agent Substances 0.000 claims description 5

- 150000003008 phosphonic acid esters Chemical class 0.000 claims description 5

- 159000000000 sodium salts Chemical class 0.000 claims description 5

- 239000004094 surface-active agent Substances 0.000 claims description 5

- 239000004753 textile Substances 0.000 claims description 5

- CSNNHWWHGAXBCP-UHFFFAOYSA-L Magnesium sulfate Chemical compound [Mg+2].[O-][S+2]([O-])([O-])[O-] CSNNHWWHGAXBCP-UHFFFAOYSA-L 0.000 claims description 4

- 238000002360 preparation method Methods 0.000 claims description 4

- 239000003381 stabilizer Substances 0.000 claims description 4

- RGHNJXZEOKUKBD-UHFFFAOYSA-N D-gluconic acid Natural products OCC(O)C(O)C(O)C(O)C(O)=O RGHNJXZEOKUKBD-UHFFFAOYSA-N 0.000 claims description 3

- RGHNJXZEOKUKBD-SQOUGZDYSA-N Gluconic acid Natural products OC[C@@H](O)[C@@H](O)[C@H](O)[C@@H](O)C(O)=O RGHNJXZEOKUKBD-SQOUGZDYSA-N 0.000 claims description 3

- 239000012190 activator Substances 0.000 claims description 3

- 239000000174 gluconic acid Substances 0.000 claims description 3

- 235000012208 gluconic acid Nutrition 0.000 claims description 3

- PSZYNBSKGUBXEH-UHFFFAOYSA-N naphthalene-1-sulfonic acid Chemical compound C1=CC=C2C(S(=O)(=O)O)=CC=CC2=C1 PSZYNBSKGUBXEH-UHFFFAOYSA-N 0.000 claims description 3

- 229920002994 synthetic fiber Polymers 0.000 claims description 3

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims description 2

- 150000002596 lactones Chemical class 0.000 claims description 2

- UEGPKNKPLBYCNK-UHFFFAOYSA-L magnesium acetate Chemical group [Mg+2].CC([O-])=O.CC([O-])=O UEGPKNKPLBYCNK-UHFFFAOYSA-L 0.000 claims description 2

- 239000011654 magnesium acetate Substances 0.000 claims description 2

- 235000011285 magnesium acetate Nutrition 0.000 claims description 2

- 229940069446 magnesium acetate Drugs 0.000 claims description 2

- 229910052943 magnesium sulfate Inorganic materials 0.000 claims description 2

- 235000019341 magnesium sulphate Nutrition 0.000 claims description 2

- 238000002156 mixing Methods 0.000 claims description 2

- 125000002777 acetyl group Chemical group [H]C([H])([H])C(*)=O 0.000 claims 3

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 claims 1

- 125000000457 gamma-lactone group Chemical group 0.000 claims 1

- 239000004744 fabric Substances 0.000 description 27

- 235000011121 sodium hydroxide Nutrition 0.000 description 27

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 20

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 19

- 239000011541 reaction mixture Substances 0.000 description 19

- UUSVXFJOUUURNV-UHFFFAOYSA-N 1-benzyl-2-heptadecyl-3h-benzimidazole-2,4-disulfonic acid Chemical compound CCCCCCCCCCCCCCCCCC1(S(O)(=O)=O)NC(C(=CC=C2)S(O)(=O)=O)=C2N1CC1=CC=CC=C1 UUSVXFJOUUURNV-UHFFFAOYSA-N 0.000 description 18

- 239000002657 fibrous material Substances 0.000 description 18

- 235000011118 potassium hydroxide Nutrition 0.000 description 17

- AEQDJSLRWYMAQI-UHFFFAOYSA-N 2,3,9,10-tetramethoxy-6,8,13,13a-tetrahydro-5H-isoquinolino[2,1-b]isoquinoline Chemical compound C1CN2CC(C(=C(OC)C=C3)OC)=C3CC2C2=C1C=C(OC)C(OC)=C2 AEQDJSLRWYMAQI-UHFFFAOYSA-N 0.000 description 13

- 239000000176 sodium gluconate Substances 0.000 description 13

- 235000012207 sodium gluconate Nutrition 0.000 description 13

- 229940005574 sodium gluconate Drugs 0.000 description 13

- 229920000742 Cotton Polymers 0.000 description 12

- WFDIJRYMOXRFFG-UHFFFAOYSA-N Acetic anhydride Chemical compound CC(=O)OC(C)=O WFDIJRYMOXRFFG-UHFFFAOYSA-N 0.000 description 10

- 150000004687 hexahydrates Chemical class 0.000 description 10

- 238000003860 storage Methods 0.000 description 10

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 9

- 229960002337 magnesium chloride Drugs 0.000 description 9

- 239000007787 solid Substances 0.000 description 9

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 8

- 125000000218 acetic acid group Chemical group C(C)(=O)* 0.000 description 8

- DHRRIBDTHFBPNG-UHFFFAOYSA-L magnesium dichloride hexahydrate Chemical compound O.O.O.O.O.O.[Mg+2].[Cl-].[Cl-] DHRRIBDTHFBPNG-UHFFFAOYSA-L 0.000 description 8

- 238000003756 stirring Methods 0.000 description 8

- 125000003118 aryl group Chemical group 0.000 description 7

- LQZZUXJYWNFBMV-UHFFFAOYSA-N dodecan-1-ol Chemical compound CCCCCCCCCCCCO LQZZUXJYWNFBMV-UHFFFAOYSA-N 0.000 description 7

- 229910052700 potassium Inorganic materials 0.000 description 7

- 239000011591 potassium Substances 0.000 description 7

- 239000007844 bleaching agent Substances 0.000 description 6

- 239000000080 wetting agent Substances 0.000 description 6

- 0 CCC(C(C1)C1C(C)*C1C2C1CCC2)C(C)(C)CC Chemical compound CCC(C(C1)C1C(C)*C1C2C1CCC2)C(C)(C)CC 0.000 description 5

- 150000007513 acids Chemical class 0.000 description 5

- 125000002877 alkyl aryl group Chemical group 0.000 description 5

- 239000003795 chemical substances by application Substances 0.000 description 5

- 239000003599 detergent Substances 0.000 description 5

- 229940050906 magnesium chloride hexahydrate Drugs 0.000 description 5

- 230000003287 optical effect Effects 0.000 description 5

- 150000002978 peroxides Chemical class 0.000 description 5

- 235000019353 potassium silicate Nutrition 0.000 description 5

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 4

- 238000010521 absorption reaction Methods 0.000 description 4

- 238000001816 cooling Methods 0.000 description 4

- 125000002704 decyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 4

- 229940091250 magnesium supplement Drugs 0.000 description 4

- PLQISZLZPSPBDP-UHFFFAOYSA-M sodium;pentadecane-1-sulfonate Chemical compound [Na+].CCCCCCCCCCCCCCCS([O-])(=O)=O PLQISZLZPSPBDP-UHFFFAOYSA-M 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 3

- FAIAAWCVCHQXDN-UHFFFAOYSA-N phosphorus trichloride Chemical compound ClP(Cl)Cl FAIAAWCVCHQXDN-UHFFFAOYSA-N 0.000 description 3

- 229920000728 polyester Polymers 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 239000011734 sodium Substances 0.000 description 3

- ISIJQEHRDSCQIU-UHFFFAOYSA-N tert-butyl 2,7-diazaspiro[4.5]decane-7-carboxylate Chemical compound C1N(C(=O)OC(C)(C)C)CCCC11CNCC1 ISIJQEHRDSCQIU-UHFFFAOYSA-N 0.000 description 3

- ZMLPKJYZRQZLDA-UHFFFAOYSA-N 1-(2-phenylethenyl)-4-[4-(2-phenylethenyl)phenyl]benzene Chemical group C=1C=CC=CC=1C=CC(C=C1)=CC=C1C(C=C1)=CC=C1C=CC1=CC=CC=C1 ZMLPKJYZRQZLDA-UHFFFAOYSA-N 0.000 description 2

- QGJDXUIYIUGQGO-UHFFFAOYSA-N 1-[2-[(2-methylpropan-2-yl)oxycarbonylamino]propanoyl]pyrrolidine-2-carboxylic acid Chemical compound CC(C)(C)OC(=O)NC(C)C(=O)N1CCCC1C(O)=O QGJDXUIYIUGQGO-UHFFFAOYSA-N 0.000 description 2

- 229920003043 Cellulose fiber Polymers 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 2

- 239000003945 anionic surfactant Substances 0.000 description 2

- 239000012736 aqueous medium Substances 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 239000008139 complexing agent Substances 0.000 description 2

- 238000010924 continuous production Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 150000002191 fatty alcohols Chemical class 0.000 description 2

- 229910001385 heavy metal Inorganic materials 0.000 description 2

- 150000004688 heptahydrates Chemical class 0.000 description 2

- 239000002736 nonionic surfactant Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- 238000006116 polymerization reaction Methods 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- 239000004627 regenerated cellulose Substances 0.000 description 2

- 229920002545 silicone oil Polymers 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- CHQMHPLRPQMAMX-UHFFFAOYSA-L sodium persulfate Chemical compound [Na+].[Na+].[O-]S(=O)(=O)OOS([O-])(=O)=O CHQMHPLRPQMAMX-UHFFFAOYSA-L 0.000 description 2

- 239000012209 synthetic fiber Substances 0.000 description 2

- 238000005406 washing Methods 0.000 description 2

- RWFZHFYWPYSEOZ-UHFFFAOYSA-N 1,2-diphenyl-N,N'-bis(triazin-4-yl)ethene-1,2-diamine Chemical compound N1=NN=C(C=C1)NC(=C(C1=CC=CC=C1)NC1=NN=NC=C1)C1=CC=CC=C1 RWFZHFYWPYSEOZ-UHFFFAOYSA-N 0.000 description 1

- TXVWTOBHDDIASC-UHFFFAOYSA-N 1,2-diphenylethene-1,2-diamine Chemical class C=1C=CC=CC=1C(N)=C(N)C1=CC=CC=C1 TXVWTOBHDDIASC-UHFFFAOYSA-N 0.000 description 1

- CASHWAGXBJSQDV-UHFFFAOYSA-N 2-(1,3,5-triazin-2-yl)-1,3,5-triazine Chemical group C1=NC=NC(C=2N=CN=CN=2)=N1 CASHWAGXBJSQDV-UHFFFAOYSA-N 0.000 description 1

- SGYCQZHIZALWFD-UHFFFAOYSA-N 2-[2-phenyl-6-(2-phenylethenyl)phenyl]-1,3-benzoxazole Chemical class C=1C=CC=CC=1C=CC(C=1C=2OC3=CC=CC=C3N=2)=CC=CC=1C1=CC=CC=C1 SGYCQZHIZALWFD-UHFFFAOYSA-N 0.000 description 1

- PULUXOQQUSQWJQ-UHFFFAOYSA-N 2H-benzo[e]benzotriazole stilbene Chemical class C1=CC2=CC=CC=C2C2=C1N=NN2.C=1C=CC=CC=1C=CC1=CC=CC=C1 PULUXOQQUSQWJQ-UHFFFAOYSA-N 0.000 description 1

- MFYNVRZDRUOOCR-UHFFFAOYSA-N 3,7-bis(2-methylpropyl)naphthalene-1,2-disulfonic acid Chemical class C1=C(CC(C)C)C(S(O)(=O)=O)=C(S(O)(=O)=O)C2=CC(CC(C)C)=CC=C21 MFYNVRZDRUOOCR-UHFFFAOYSA-N 0.000 description 1

- BZGBTLYQQQASEF-UHFFFAOYSA-N 3-dodecylbenzene-1,2-disulfonic acid Chemical class CCCCCCCCCCCCC1=CC=CC(S(O)(=O)=O)=C1S(O)(=O)=O BZGBTLYQQQASEF-UHFFFAOYSA-N 0.000 description 1

- BWDBEAQIHAEVLV-UHFFFAOYSA-N 6-methylheptan-1-ol Chemical compound CC(C)CCCCCO BWDBEAQIHAEVLV-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- PROAPUVGDGDTEB-UHFFFAOYSA-N C1(=CC=CC=C1)NC1=NC(=NC(=N1)C(=C(C1=C(C(=CC=C1)S(=O)(=O)O)S(=O)(=O)O)C1=NC(=NC(=N1)N1CCOCC1)NC1=CC=CC=C1)C1=CC=CC=C1)N1CCOCC1 Chemical class C1(=CC=CC=C1)NC1=NC(=NC(=N1)C(=C(C1=C(C(=CC=C1)S(=O)(=O)O)S(=O)(=O)O)C1=NC(=NC(=N1)N1CCOCC1)NC1=CC=CC=C1)C1=CC=CC=C1)N1CCOCC1 PROAPUVGDGDTEB-UHFFFAOYSA-N 0.000 description 1

- CHZWEMWYUMDKAA-UHFFFAOYSA-N CCC(C1CCCC1)C1CCCC1 Chemical compound CCC(C1CCCC1)C1CCCC1 CHZWEMWYUMDKAA-UHFFFAOYSA-N 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- 240000000491 Corchorus aestuans Species 0.000 description 1

- 235000011777 Corchorus aestuans Nutrition 0.000 description 1

- 235000010862 Corchorus capsularis Nutrition 0.000 description 1

- FBPFZTCFMRRESA-FSIIMWSLSA-N D-Glucitol Natural products OC[C@H](O)[C@H](O)[C@@H](O)[C@H](O)CO FBPFZTCFMRRESA-FSIIMWSLSA-N 0.000 description 1

- FBPFZTCFMRRESA-KVTDHHQDSA-N D-Mannitol Chemical compound OC[C@@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-KVTDHHQDSA-N 0.000 description 1

- FBPFZTCFMRRESA-JGWLITMVSA-N D-glucitol Chemical compound OC[C@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-JGWLITMVSA-N 0.000 description 1

- 206010016334 Feeling hot Diseases 0.000 description 1

- 240000000797 Hibiscus cannabinus Species 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 229930195725 Mannitol Natural products 0.000 description 1

- 241000669298 Pseudaulacaspis pentagona Species 0.000 description 1

- 229920000297 Rayon Polymers 0.000 description 1

- KEAYESYHFKHZAL-UHFFFAOYSA-N Sodium Chemical compound [Na] KEAYESYHFKHZAL-UHFFFAOYSA-N 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 1

- 241001584775 Tunga penetrans Species 0.000 description 1

- TVXBFESIOXBWNM-UHFFFAOYSA-N Xylitol Natural products OCCC(O)C(O)C(O)CCO TVXBFESIOXBWNM-UHFFFAOYSA-N 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910001854 alkali hydroxide Inorganic materials 0.000 description 1

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 1

- 125000002947 alkylene group Chemical group 0.000 description 1

- 150000008064 anhydrides Chemical class 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000013065 commercial product Substances 0.000 description 1

- 230000009918 complex formation Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 238000009990 desizing Methods 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- CWIHITONTXITGT-UHFFFAOYSA-L disodium;1-benzyl-2-heptadecyl-3h-benzimidazole-2,4-disulfonate Chemical compound [Na+].[Na+].CCCCCCCCCCCCCCCCCC1(S([O-])(=O)=O)NC(C(=CC=C2)S([O-])(=O)=O)=C2N1CC1=CC=CC=C1 CWIHITONTXITGT-UHFFFAOYSA-L 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000000839 emulsion Substances 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 150000004665 fatty acids Chemical class 0.000 description 1

- CBOIHMRHGLHBPB-UHFFFAOYSA-N hydroxymethyl Chemical compound O[CH2] CBOIHMRHGLHBPB-UHFFFAOYSA-N 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 238000005470 impregnation Methods 0.000 description 1

- 239000012669 liquid formulation Substances 0.000 description 1

- 239000000594 mannitol Substances 0.000 description 1

- 235000010355 mannitol Nutrition 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- HEBKCHPVOIAQTA-UHFFFAOYSA-N meso ribitol Natural products OCC(O)C(O)C(O)CO HEBKCHPVOIAQTA-UHFFFAOYSA-N 0.000 description 1

- WSFSSNUMVMOOMR-NJFSPNSNSA-N methanone Chemical compound O=[14CH2] WSFSSNUMVMOOMR-NJFSPNSNSA-N 0.000 description 1

- WTMQCUODRVYPSZ-UHFFFAOYSA-N pentadecane-1,8-disulfonic acid Chemical compound CCCCCCCC(S(O)(=O)=O)CCCCCCCS(O)(=O)=O WTMQCUODRVYPSZ-UHFFFAOYSA-N 0.000 description 1

- TWBKZBJAVASNII-UHFFFAOYSA-N pentadecane-1-sulfonic acid Chemical compound CCCCCCCCCCCCCCCS(O)(=O)=O TWBKZBJAVASNII-UHFFFAOYSA-N 0.000 description 1

- FHHJDRFHHWUPDG-UHFFFAOYSA-L peroxysulfate(2-) Chemical compound [O-]OS([O-])(=O)=O FHHJDRFHHWUPDG-UHFFFAOYSA-L 0.000 description 1

- 239000002985 plastic film Substances 0.000 description 1

- 229920006255 plastic film Polymers 0.000 description 1

- 229920002239 polyacrylonitrile Polymers 0.000 description 1

- 229920006149 polyester-amide block copolymer Polymers 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 150000004760 silicates Chemical class 0.000 description 1

- BUFQZEHPOKLSTP-UHFFFAOYSA-M sodium;oxido hydrogen sulfate Chemical compound [Na+].OS(=O)(=O)O[O-] BUFQZEHPOKLSTP-UHFFFAOYSA-M 0.000 description 1

- 239000000600 sorbitol Substances 0.000 description 1

- 235000010356 sorbitol Nutrition 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- PJANXHGTPQOBST-UHFFFAOYSA-N stilbene Chemical class C=1C=CC=CC=1C=CC1=CC=CC=C1 PJANXHGTPQOBST-UHFFFAOYSA-N 0.000 description 1

- 125000005504 styryl group Chemical group 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- BDHFUVZGWQCTTF-UHFFFAOYSA-M sulfonate Chemical compound [O-]S(=O)=O BDHFUVZGWQCTTF-UHFFFAOYSA-M 0.000 description 1

- 125000000542 sulfonic acid group Chemical group 0.000 description 1

- 150000004685 tetrahydrates Chemical class 0.000 description 1

- 238000013022 venting Methods 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

- 239000000811 xylitol Substances 0.000 description 1

- 235000010447 xylitol Nutrition 0.000 description 1

- HEBKCHPVOIAQTA-SCDXWVJYSA-N xylitol Chemical compound OC[C@H](O)[C@@H](O)[C@H](O)CO HEBKCHPVOIAQTA-SCDXWVJYSA-N 0.000 description 1

- 229960002675 xylitol Drugs 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D3/00—Other compounding ingredients of detergent compositions covered in group C11D1/00

- C11D3/16—Organic compounds

- C11D3/36—Organic compounds containing phosphorus

- C11D3/361—Phosphonates, phosphinates or phosphonites

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D3/00—Other compounding ingredients of detergent compositions covered in group C11D1/00

- C11D3/16—Organic compounds

- C11D3/37—Polymers

- C11D3/3703—Macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11D—DETERGENT COMPOSITIONS; USE OF SINGLE SUBSTANCES AS DETERGENTS; SOAP OR SOAP-MAKING; RESIN SOAPS; RECOVERY OF GLYCEROL

- C11D3/00—Other compounding ingredients of detergent compositions covered in group C11D1/00

- C11D3/39—Organic or inorganic per-compounds

- C11D3/3902—Organic or inorganic per-compounds combined with specific additives

- C11D3/3937—Stabilising agents

- C11D3/394—Organic compounds

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06L—DRY-CLEANING, WASHING OR BLEACHING FIBRES, FILAMENTS, THREADS, YARNS, FABRICS, FEATHERS OR MADE-UP FIBROUS GOODS; BLEACHING LEATHER OR FURS

- D06L4/00—Bleaching fibres, filaments, threads, yarns, fabrics, feathers or made-up fibrous goods; Bleaching leather or furs

- D06L4/10—Bleaching fibres, filaments, threads, yarns, fabrics, feathers or made-up fibrous goods; Bleaching leather or furs using agents which develop oxygen

- D06L4/12—Bleaching fibres, filaments, threads, yarns, fabrics, feathers or made-up fibrous goods; Bleaching leather or furs using agents which develop oxygen combined with specific additives

Definitions

- the invention relates to aqueous compositions of a phosphonic acid ester, a polyhydroxy compound, an alkali metal silicate, an alkali metal hydroxide, a magnesium salt and a surfactant, from the group of alkyl, aryl or alkarylsulfonates and a process for their preparation, their use as bleach activator and bleach stabilizer in per compounds Liquors, a process for bleaching cellulosic fiber materials, an aqueous liquor containing the composition and the bleached cellulosic fiber material.

- EP-A-0 112 801 discloses an alkaline, peroxide-containing bleaching liquor which contains an alkali metal hydroxide, hydrogen peroxide, a magnesium complex of a phosphonic acid ester and a polyhydroxy compound.

- the disclosed bleaching liquor can also contain a peroxidisulfonate, a nonionic or anionic wetting agent, an alkali metal silicate, the alkali metal salts of bis (phenylamino-dialkylamino-s-triazinyl) -stilbene-disulfonic acids or of bis (phenylamino-morpholino-s- triazinyl) -stilbene disulfonic acids as optical brighteners and other components.

- Anionic surfactants such as alkyl, aryl or alkaryl sulfonates are preferably used as wetting agents.

- such bleaching liquors have inadequate storage stability at high pH values of> 14 and particularly high alkali metal concentrations.

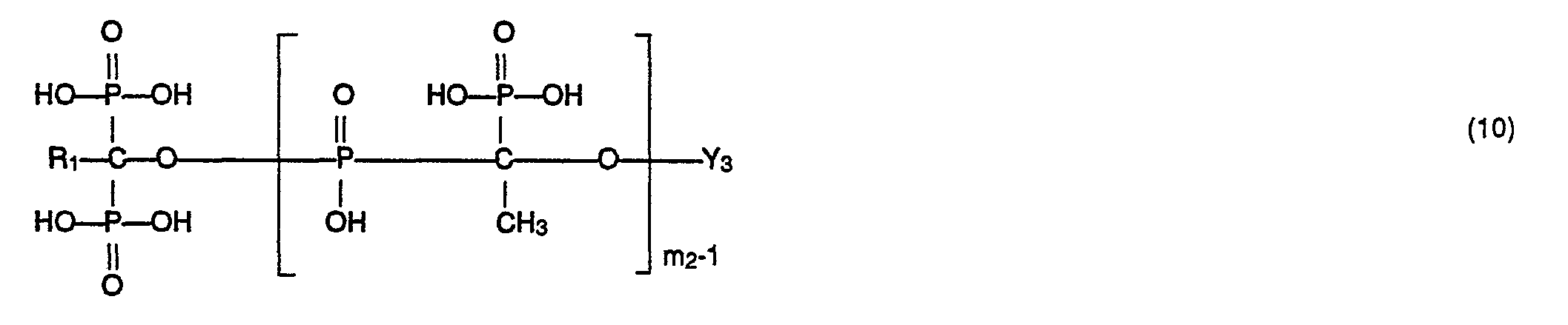

- the monomeric compounds of the formula are of particular importance correspond in which Y 3 is hydrogen or acetyl.

- mixtures of the monomeric and oligomeric compounds of the type indicated are known per se and are prepared by known methods.

- So z. B. the mixture of formula (12) is preferably prepared by reacting phosphorus trichloride, acetic acid and optionally acetic anhydride in an aqueous medium.

- component (a) of the composition according to the invention also includes oligomeric compounds of one of the formulas (6) to (9), which form an essential constituent of the mixtures of monomeric and oligomeric compounds.

- oligomeric compounds are used as component (a)

- they are at least partially hydrolyzed to the corresponding monomeric compounds in the aqueous composition according to the invention in the presence of an alkali metal hydroxide.

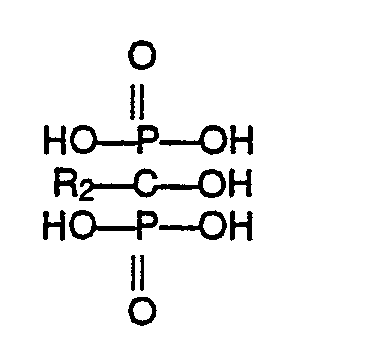

- component (a) of the compositions according to the invention are also, above all, monomeric compounds of one of the formulas (2) to (5).

- Component (a) acts as a complexing agent for alkaline earth and heavy metals in aqueous liquors which contain a per-compound, e.g. B. contain hydrogen peroxide, during pretreatment, especially bleaching cellulosic fiber materials.

- component (a) in the bleaching liquor suppresses the decomposition of the per-compound by free, i.e. heavy metals which are not present as a complex and which may be present in process water.

- Component (a) is preferably used as 35 to 90, preferably 40 to 85, in particular 40 to 60 percent by weight, aqueous solution in the composition according to the invention.

- the aqueous solutions of component (a) may possibly contain phosphorous acid and acetic acid or their anhydride.

- gluconic acid and its alkali metal salts preferably the potassium or in particular sodium salt and also the y-lactone of gluconic acid.

- Such compounds are also described in U.S. Patent 4,515,597. They also act as complexing agents in bleaching liquors for pretreating cellulosic fiber materials. This complex formation is also ensured in bleaching liquors with pH values above 11. These compounds are usually used as a solid substance.

- the alkali metal silicates are generally water-soluble. Above all, sodium water glass comes into consideration, which has a preferred SiO 2 content of about 24 to 28 percent by weight as a commercial product. In particular, commercially available, aqueous, about 30 to 40 percent by weight solutions of sodium water glass are used. These silicates enable longer treatment times in bleaching liquors to pretreat cellulosic fiber materials.

- potassium hydroxide or in particular the less expensive sodium hydroxide are suitable as alkali metal hydroxides.

- Mixtures of potassium hydroxide and sodium hydroxide are particularly suitable for use in view of the homogeneity of the composition. They are preferably used in the undiluted state and in amounts of not less than 9% based on the total weight of the composition.

- solid caustic potash especially solid caustic soda and very particularly a mixture of solid caustic potash and solid caustic soda, is of primary interest, the weight ratio (caustic soda): (caustic potash) generally being 1: 0.01 to 1: 2, especially 1 : 0.05 to 1: 0.25.

- the alkalinity of the composition when adding higher amounts of caustic potash is determined by the concentration of alkali hydroxide.

- magnesium salts come preferably z. B. the acetate, especially the sulfate or its heptahydrate and especially the chloride or its hexahydrate.

- This component is generally used as a solid, with solid magnesium chloride hexahydrate being of primary interest.

- this component forms with component (a) a water-soluble magnesium complex which acts as a bleach stabilizer.

- the presence of the magnesium complex causes it to be maintained over a longer period of time, or at least only a reduced decrease in the original content of per-compound, e.g. B. of hydrogen peroxide in the bleaching liquors which contain the composition according to the invention.

- Suitable anionic dispersants for component (b) are, in particular, the potassium or, in particular, sodium salts of an alkyl disulfonic acid, aryl disulfonic acid or alkaryl disulfonic acid, which in the undiluted state, for. B. is used as a powder or paste or as an aqueous, at least 40 weight percent, preferably 40 to 95 weight percent solution.

- the alkyl radical of the alkyl disulfonic acid generally has 8 to 20 carbon atoms.

- An example is the disodium salt of pentadecane-1,8-disulfonic acid, in the form of an aqueous 40 to 60 percent by weight solution.

- the aryl disulfonic acid is primarily a derivative of naphthalene monosulfonic acid, which is preferably present as a reaction product with formaldehyde, 2 or 3 moles of naphthalenesulfonic acid being generally used per 1 or 2 moles of formaldehyde.

- the methyl bis (2,2'-naphthaiine-7,7'-sodium sulfonate) in the form of its aqueous, 80 to 95 percent by weight solution may be mentioned as an example.

- the u.a. Suitable alkaryl disulfonic acids have straight-chain or branched alkyl chains with at least 4, preferably 4 to 22, in particular 4 to 18 carbon atoms.

- alkaryl disulfonic acids are e.g. B. dodecylbenzene disulfonic acids or 3,7-diisobutylnaphthalenedisulfonic acids or especially disulfonated benzyl-alkyl-benzimidazoles, which preferably have 8 to 22 carbon atoms in the alkyl radical.

- the focus of interest is e.g. B. a 1-benzyl-2-heptadecylbenzimidazole disulfonic acid disodium salt, which is mainly used in powder form.

- the alkali metal salts of the disulfonic acids mentioned as component (b) are anionic dispersants which increase the storage stability of the concentrated compositions according to the invention at the high pH values of 2:14, in particular the higher alkali concentrations (e.g. from 9 percent caustic potash and / or caustic soda , based on the total weight of the composition).

- the preparation of the composition according to the invention is generally carried out by adding an aqueous solution (A) of components (b) and an alkali metal silicate to half the total amount of the alkali metal hydroxide, then adding an aqueous solution (B) to solution (A) there, which contains component (a), a polyhydroxy compound and a magnesium salt and finally the mixture of solutions (A) and (B) with the remaining amount of the alkali metal hydroxide.

- the compounds of formula (2) to (9) or their mixtures of formula (1), (10), (11) or (12) as component (a) of solution (B) by the remaining amount of the alkali metal hydroxide in the corresponding alkali metal salts, e.g. B. transferred the potassium and / or sodium salts.

- the temperature of the reaction mixture increases by itself, if necessary, for. B. must be cooled from outside at temperatures above 80 ° C.

- the procedure is preferably such that the mixing of solution (A) with the first half of the alkali metal hydroxide and then with solution (B) and finally with the second half of the alkali metal hydroxide at a temperature of at most 80 ° C., preferably 60 to 70 ° C performed.

- the procedure described has the essential advantage that the addition of the alkali metal hydroxide in two portions does not result in any undesired precipitation during the production process.

- the solution (A) from components (b) and the silicate and solution (B) from component (a), the polyhydroxy compound and the magnesium salt, which are generally in the form of aqueous solutions can be kept in stock and at any time thanks to their excellent storage stability Addition of the alkali metal hydroxide in the procedure described can be processed if necessary to give the compositions according to the invention.

- the aqueous bleaching liquors mentioned at the outset for carrying out the application process in which the composition according to the invention is used contain, for example, B. alkali metal peroxysulfates or especially alkali metal peroxysulfates. potassium and in particular sodium peroxydisulfate or peroxysulfate are preferred.

- sodium peroxysulfate Na 2 S 2 0 8

- the per compound is hydrogen peroxide (H 2 0 2 ) in the foreground of interest, which is generally used as a concentrated, approximately 30 to 60 percent by weight solution because of its higher stability.

- the bleaching liquors optionally contain wetting agents or detergents, defoaming or venting agents and / or optical brighteners.

- wetting agents or detergents are generally used as an optional component of the bleaching liquors, provided that the cellulose in the cellulosic fiber material to be treated is in the raw state or in particular consists of raw cotton.

- Anionic or non-ionic surfactants are used as wetting agents or detergents. but especially their mixtures.

- Preferred non-ionic surfactants are e.g. B. adducts of alkylene oxides, especially propylene and especially ethylene oxide and alkylphenols with z. B.

- Defoamers or deaerating agents are required as optional components of the bleaching liquor, especially if a wetting or washing agent is present in the bleaching liquor. This is z. B. to higher alcohols, especially isooctanol, but above all defoaming and / or deaerating agents based on silicone, in particular silicone oil emulsions.

- optical brighteners used as optional components of the bleaching liquors to achieve a particularly high degree of whiteness of the treating materials generally belong to the styryl and stilbene series, such as, for. B. distyrylarylenes, diaminostilbenes, ditriazolylstilbenes, phenylbenzoxazolylstilbenes, stilbene naphthotriazoles and dibenzoxazolylstilbenes.

- sulfonated distyrylbiphenyl and bistriazinyl derivatives especially those present as alkali metal salts, especially as potassium or preferably sodium salts, until (pheny) amino-morpho) ino-s-triazinyt) -stiiben-disutfonic acids.

- alkali metal salts especially as potassium or preferably sodium salts

- pheny amino-morpho) ino-s-triazinyt) -stiiben-disutfonic acids are preferably used as commercially available aqueous, about 20 to 30 percent by weight liquid formulations, if appropriate.

- the bleaching liquor s an alkali metal hydroxide, especially potassium or especially sodium hydroxide, preferably as a concentrated, about Add 30 percent by weight solution or as a solid caustic potash or especially caustic soda.

- the application method for bleaching cellulose-containing fiber materials using the compositions according to the invention is generally carried out in such a way that the bleaching liquor is first applied to the fiber material, as a rule, for. B. by immersion, padding and preferably by padding at z. B. 10 to 60 ° C, but preferably at room temperature (15 to 25 ° C), the liquor pickup after squeezing is about 50 to 120, preferably 90 to 110 weight percent.

- the fiber material is usually subjected to a so-called wet storage process in the wet state, in which the material in the rolled-up state, optionally in an airtight manner, is packed airtight and z. B. at 80 to 90 ° C for about 1 to 5 hours or in particular at room temperature for about 10 to 30 hours.

- the treatment of the fiber materials can also in so-called long fleets with a fleet ratio of z. B. 1: 3 to 1: 100, preferably 1: 8 to 1:25 and at 20 to 100, preferably 80 to 98 ° C for about 1/4 to 3 hours under normal conditions, i.e. under atmospheric pressure in conventional equipment, e.g. B. a jigger or a reel run.

- the treatment up to 150 ° C, preferably 105 to 140 ° C under pressure in so-called high-temperature equipment (HT equipment) can be carried out.

- Treatment temperatures of 98 ° C are advantageously not exceeded in order to prevent any fiber damage.

- the fiber materials can also be used in industrial continuous processes under pressure up to z. B. 2.5 bar at higher temperatures, e.g. B. up to 150 ° C, if the treatment time is so short that fiber damage is excluded.

- the fiber materials are generally rinsed thoroughly with hot water at about 90 to 98 ° C and then with warm and finally with cold water, if necessary with z. B. neutralized acetic acid and then preferably dehydrated and dried at elevated temperatures (z. B. to 150 ° C).

- the cellulosic material to be treated can be in a wide variety of processing stages, e.g. B. as loose material, yarn, fabric or knitted fabric. As a rule, these are always textile fiber materials which are produced from pure textile cellulose fibers or from mixtures of textile cellulose fibers with textile synthetic fibers.

- cellulosic fibers come e.g. B. those made of regenerated cellulose, such as. B. cellulose and viscose, such as native cellulose, such as. B. hemp, linen, jute and especially cotton and synthetic fibers such as those made of polyacrylonitrile and especially polyester and polyamide.

- Fabrics made of cotton or regenerated cellulose or blended fabrics made of cotton and polyester and made of cotton and polyamide are particularly well suited for being treated according to the invention, with cotton fabrics and knitted fabrics being of primary interest.

- Surfactants prewashed materials are also suitable. It is also possible to bleach sized cotton fibers, bleaching after or before desizing.

- the fiber materials treated using the composition according to the invention are distinguished by their shell freedom, their good rewettability, their low ash content and, above all, their high degree of whiteness.

- the cellulose or the cellulose portion of the bleached material also shows no damage or no significant reduction in the degree of cellulose polymerization (DP grade, DP - average polymerization).

- compositions according to the invention when used, cause little or no incrustation of the bleaching apparatus and no incrustation on the treated fiber material.

- compositions according to the invention are their particularly high storage stability over several months.

- Example 1 The procedure described in Example 1 is followed, except that 10% of an aqueous solution is used in solution (B) which, in addition to phosphorous acid and acetic acid, contains 44% of a mixture of monomeric and oligomeric compounds obtained from phosphorus trichloride and acetic acid in an aqueous medium, which Correspond to formula (12) in which Y 3 represents hydrogen.

- solution (B) which, in addition to phosphorous acid and acetic acid, contains 44% of a mixture of monomeric and oligomeric compounds obtained from phosphorus trichloride and acetic acid in an aqueous medium, which Correspond to formula (12) in which Y 3 represents hydrogen.

- Example 2 The procedure described in Example 1 is followed, except that 10% of an aqueous solution is used in solution (B) which, in addition to phosphorous acid and acetic anhydride, contains 83% of a mixture of monomeric and oligomeric compounds obtained from phosphorus trichloride, acetic acid and acetic anhydride and having the formula (12) where Y 3 is acetyl.

- solution (B) which, in addition to phosphorous acid and acetic anhydride, contains 83% of a mixture of monomeric and oligomeric compounds obtained from phosphorus trichloride, acetic acid and acetic anhydride and having the formula (12) where Y 3 is acetyl.

- the treated fabric is shell-free and has an excellent rewettability of 2.5 s / I cm according to DIN 53924.

- the increase in whiteness of the bleached fabric in comparison with the raw fabric before bleaching is assessed using the CIBA-GEIGY white scale (cf. R. Griesser, "Tenside Detergents", Volume 12, No. 2, pages 93 to 100 (1975)).

- the degree of DP of the unbleached fabric is only slightly reduced by the bleaching. According to SNV 195 558 it is 2550 before bleaching and 2380 after bleaching. After the treatment, the residual peroxide content is still 29%.

- This bleaching liquor can be used for further bleaching processes; it usually becomes unusable when the concentration of hydrogen peroxide has dropped below about 20%.

- a composition is used in the bleaching liquor which does not contain a magnesium complex consisting of component (a) and the magnesium salt, the hydrogen peroxide contained in the liquor largely decomposes. In this case, the residual peroxide content after the bleaching process is only 2%.

- a raw cotton fabric is treated in a pull-out process with a liquor ratio 1:40 for 15 minutes at 90 ° C. in an aqueous bleaching liquor which corresponds to 12 g of the aqueous composition in liters

- the bleached fabric is shell-free.

- the whiteness of the fabric is increased from -40 before bleaching to +69 after bleaching. After bleaching, the residual peroxide content in the bleaching liquor is 46%.

- the bleached fabric is shell-free.

- the whiteness of the fabric is increased from -77 before bleaching to +53 after bleaching. After bleaching, the residual peroxide content in the bleaching liquor is 53%.

- the whiteness of the treated blended fabric is reduced by the bleaching process from 0 to 55 CIBA-GEIGY- Whiteness units increased.

- the hydrogen peroxide content of the damped fabric after treatment is still 58% of the original value.

- the bleached fabric has practically not been damaged by the bleaching process: the DP level is 2760 before bleaching and 2690 after bleaching.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Wood Science & Technology (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Textile Engineering (AREA)

- Detergent Compositions (AREA)

Description

- Die Erfindung betrifft wässrige Zusammensetzungen aus einem Phosphonsäureester, einer Polyhydroxyverbindung, einem Alkalimetallsilikat, einem Alkalimetallhydroxid einem Magnesiumsalz und einem Tensid, aus der Gruppe der Alkyl-, Aryl- oder Alkarylsulfonate sowie ein Verfahren zu deren Herstellung, deren Verwendung als Bleichaktivator und Bleichstabilisator in Perverbindungen enthaltenden Flotten, ein Verfahren zum Bleichen von cellulosehaftigen Fasermaterialien, eine die Zusammensetzung enthaftende wässrige Flotte und das gebleichte cellulosehaftige Fasermaterial.

- Die US Patentschrift 4 515 597 (=EP-A-0 112 801) offenbart eine alkalische, peroxidhaftige Bleichflotte, die ein Alkalimetallhydroxid, Wasserstoffperoxid, einen Magnesiumkomplex eines Phosphonsäureesters und eine Polyhydroxyverbindung enthält. Zusätzlich zu diesen Komponenten kann die offenbarte Bleichflotte noch ein Peroxidisulfonat, ein nicht-ionogenes oder anionisches Netzmittel, ein Alkalimetallsilikat, die Alkalimetallsalze von Bis (Phenylamino-dialkylamino-s-triazinyl)-stilben-disulfonsäuren oder von Bis (Phenylamino-morpholino-s-triazinyl)-stilben- disulfonsäuren als optische Aufheller und weitere Komponenten enthaften. Als Netzmittel werden vorzugsweise anionische Tenside wie Alkyl-, Aryl- oder Alkarylsulfonate eingesetzt. Solche Bleichflotten weisen jedoch bei hohen pH-Werten von >14 und besonders höheren Alkalimetallkonzentrationen eine ungenügende Lagerstabilität auf.

- Es wurde nun gefunden, dass dieser Nachteil weitgehend aufgehoben wird, wenn man in den erfindungsgemässen Zusammensetzungen stets eine Alkyl-, Aryl- oder Alkaryldisulfonsäure oder deren Salze als anionischen Dispergator einsetzt.

-

- Y1 Wasserstoff oder -CO-T1,

- R1, X1 und T1 unabhängig voneinander jeweils Alkyl mit 1 bis 4 Kohlenstoffatomen und

- n1 1 bis 16 bedeuten,

- einer Polyhydroxyverbindung, einem Alkalimetallsilikat, einem Alkalimetallhydroxid, einem Magnesiumsalz und einem Tensid aus der Gruppe der Alkyl-, Aryl- oder Alkarylsulfonate, dadurch gekennzeichnet, dass sie mindestens

- (a) ein Gemisch aus monomeren und oligomeren Verbindungen, die der Formel

- (a) ein Gemisch aus monomeren und oligomeren Verbindungen, die der Formel

- Y1 Wasserstoff oder -CO-T1,

- Ri, X1 und T1 je Alkyl mit 1 bis 4 Kohlenstoffatomen und

- m1 1 bis 17 bedeuten

- (b) einen anionischen Dispergator der Gruppe der Alkalimetallsalze einer Alkyl-, Aryl- oder Alkaryldisulfonsäure enthält.

- Weitere Erfindungsgegenstände bilden

- - das Verfahren zur Herstellung der erfindungsgemässen Zusammensetzung,

- - die Verwendung der erfindungsgemässen Zusammensetzung als Bleichaktivator und Bleichstabilisator in wässrigen Flotten,

- - ein Verfahren zum Bleichen von cellulosehaftigen Fasermaterialien,

- - die wässrige Flotte zur Durchführung dieses Bleichverfahrens, die mindestens eine Perverbindung und die erfindungsgemässe Zusammensetzung enthält, und

- - die gebleichten, cellulosehaftigen Fasermaterialien.

-

- Y1 Wasserstoff oder -CO-T1 und

- Ri und T1 unabhänging voneinander jeweils Alkyl mit 1 bis 4 Kohlenstoffatomen bedeuten. Bevorzugte monomere Verbindungen entsprechen der Formel

- Y2 Wasserstoff oder -CO-R1 und

- R1 Alkyl mit 1 bis 4 Kohlenstoffatomen und

- R2 Methyl oder Ethyl bedeuten und insbesondere der Formel

- R2 die angegebene Bedeutung hat.

-

-

- Y1 Wasserstoff oder -CO-T1,

- R1, X1 und T1 unabhängig voneinander jeweils Alkyl mit 1 bis 4 Kohlenstoffatomen und n1 1 bis 16 bedeuten, vorzugsweise der Formel

- Y2 Wasserstoff oder -CO-R1,

- R1 Alkyl mit 1 bis 4 Kohlenstoffatomen und

- n2 1 bis 14 bedeuten und insbesondere der Formel

- n3 1 bis 12 bedeuten.

- Solche oligomere Phosphonsäureester der Formel (6) und ihre bevorzugte Ausführungsformen der Formeln (7) und (8) sind z. B. in der US Patentschrift 4 515 597 beschrieben.

-

- Y3 Wasserstoff oder Acetyl und

- n4 1 bis 3, vor allem 2, bedeuten.

-

- Y2 Wasserstoff oder -CO-R1,

- R1 Alkyl mit 1 bis 4 Kohlenstoffatomen und m2 1 bis 15 bedeuten und insbesondere der Formel

- R2 Methyl oder Ethyl und

- m3 1 bis 13 bedeuten.

-

- Ys Wasserstoff oder Acetyl und

- m4 1 bis 4, vor allem 1 und 3, bedeuten.

- Die Gemische der monomeren und oligomeren Verbindungen der angegebenen Art sind an sich bekannt und werden nach bekannten Methoden hergestellt. So wird z. B. das Gemisch der Formel (12) vorzugsweise durch Umsetzung von Phosphortrichlorid, Essigsäure und gegebenenfalls Essigsäureanhydrid in wässrigem Medium hergestellt.

- Als Komponente (a) der erfindungsgemässen Zusammensetzung kommen jedoch auch oligomere Verbindungen einer der Formeln (6) bis (9) in Betracht, die einen wesentlichen Bestandteil der Gemische aus monomeren und oligomeren Verbindungen darstellen. Bei Einsatz solcher oligomeren Verbindungen als Komponente (a) werden sie in der wässrigen, erfindungsgemässen Zusammensetzung in Gegenwart eines Alkalimetallhydroxids mindestens teilweise zu den entsprechenden monomeren Verbindungen hydrolisiert. Demgemäss kommen als Komponente (a) der erfindungsgemässen Zusammensetzungen vor allem auch monomere Verbindungen einer der Formeln (2) bis (5) in Frage.

- Die Komponente (a) wirkt als Komplexbildner für Erdalkali- und Schwermetalle in wässrigen Flotten, die eine Perverbindung, z. B. Wasserstoffperoxid enthalten, beim Vorbehandeln, insbesondere Bleichen von cellulosehaltigen Fasermaterialien. Insbesondere unterdrückt die Komponente (a) in der Bleichflotte die Zersetzung der Perverbindung durch freie, d.h. nicht als Komplex vorliegende Schwermetalle, die in Betriebswasser vorhanden sein können.

- Die Komponente (a) wird vorzugsweise als 35 bis 90, vorzugsweise 40 bis 85, insbesondere 40 bis 60 gewichtsprozentige, wässrige Lösung in der erfindungsgemässen Zusammensetzung eingesetzt. Neben den monomeren und/oder oligomeren Verbindungen der vorstehend angegebenen Art können die wässrigen Lösungen der Komponente (a) u.U. phosphorige Säure und Essigsäure oder deren Anhydrid enthalten.

-

- 01 und 02 unabhängig voneinander jeweils .CH2OH, -CHO oder -COOM,

- M Wasserstoff oder ein Alkalimetall, vorzugsweise Kalium oder insbesondere Natrium und q eine ganze Zahl von 2 bis 5 bedeuten.

-

- M und q die angegebenen Bedeutungen haben,

- oder ein Lacton dieser Hydroxycarbonsäuren.

- Als spezifische Vertreter solcher Hydroxycarbonsäuren seien z. B. Gluconsäure und ihre Alkalimetallsalze, vorzugsweise das Kalium- oder insbesondere Natriumsalz sowie auch das y-Lacton der Gluconsäure genannt.

- Solche Verbindungen sind ebenfalls in der US Patentschrift 4 515 597 beschrieben. Sie wirken ebenfalls als Komplexbildner in Bleichflotten zum Vorbehandeln von cellulosehaftigen Fasermaterialien. Diese Komplexbildung wird auch in Bleichflotten mit pH-Werten über 11 gewährleistet. Diese Verbindungen werden in der Regel als feste Substanz eingesetzt.

- Die Alkalimetallsilikate sind im allgemeinen wasserlöslich. Vor allem kommt Natron-Wasserglas in Betracht, das als Handelsprodukt einen bevorzugten Gehalt an Si02 von etwa 24 bis 28 Gewichtsprozent aufweist. Insbesondere werden handelsübliche, wässrige, etwa 30 bis 40 gewichtsprozentige Lösungen von Natron-Wasserglas eingesetzt. Diese Silikate ermöglichen längere Behandlungszeiten in Bleichflotten zum Vorbehandeln von cellulosehaftigen Fasermaterialien.

- Als Alkalimetallhydroxide kommen vor allem Kaliumhydroxid oder insbesondere das preisgünstigere Natriumhydroxid in Frage. Gemische aus Kaliumhydroxid und Natriumhydroxid eignen sich im Hinblick auf die Homogenität der Zusammensetzung besonders gut dazu eingesetzt zu werden. Sie werden vorzugsweise in unverdünntem Zustand und in Mengen von nicht weniger als 9 % bezogen auf das Gesamtgewicht der Zusammensetzung eingesetzt. Demgemäss steht festes Ätzkali, vor allem festes Ätznatron und ganz besonders ein Gemisch aus festem Ätzkali und festem Ätznatron im Vordergrund des Interesses, wobei das Gewichtsverhältnis (Ätznatron): (Ätzkali) im allgemeinen 1 : 0,01 bis 1 : 2, vor allem 1 : 0,05 bis 1 : 0,25 beträgt. Durch den Zusatz der Ätzkali werden stark alkalische Zusammensetzungen erhalten, die einen pH-Wert von >14 aufweisen. Die Alkalinität der Zusammensetzung bei Zusatz von höheren Mengen an Ätzkali wird durch die Konzentration an Alkalihydroxid bestimmt.

- Als Magnesiumsalze kommen bevorzugt z. B. das Acetat, vor allem das Sulfat oder dessen Heptahydrat und insbesondere das Chlorid oder dessen Hexahydrat in Betracht. Diese Komponente wird in der Regel als Feststoff eingesetzt, wobei festes Magnesiumchlorid Hexahydrat im Vordergrund des Interesses steht. Wie in der US Patentschrift 4 515 597 angegeben, bildet diese Komponente mit der Komponente (a) einen wasserlöslichen Magnesiumkomplex, der als Bleichstabilisator wirkt. Insbesondere bewirkt die Gegenwart des Magnesiumkomplexes ein Aufrechterhalten über längere Zeit, oder zumindest nur eine verminderte Abnahme des ursprünglichen Gehalts an Perverbindung, z. B. an Wasserstoffperoxid in den Bleichflotten, welche die erfindungsgemässe Zusammensetzung enthalten.

- Als anionische Dispergatoren für die Komponente (b) kommen vor allem die Kalium- oder insbesondere Natriumsalze einer Alkyldisulfonsäure, Aryldisulfonsäure oder Alkaryldisulfonsäure in Betracht, die in unverdünntem Zustand z. B. als Pulver oder Paste oder als wässrige, mindestens 40 gewichtsprozentige, vorzugsweise 40 bis 95 gewichtsprozentige Lösung eingesetzt wird. Hierbei weist der Alkylrest der Alkyldisulfonsäure im allgemeinen 8 bis 20 Kohlenstoffatome auf. Als Beispiel sei das Dinatriumsalz der Pentadekan-1,8-disulfonsäure, in Form einer wässrigen 40 bis 60 gewichtsprozentigen Lösung genannt. Bei der Aryldisulfonsäure handeft es sich vor allem um Derivate der Naphthalinmonosulfonsäure, die vorzugsweise als Umsetzungsprodukte mit Formaldehyd vorliegen, wobei im allgemeinen 2 oder 3 Mol Naphthalinsulfonsäure auf 1 oder 2 Mol Formaldehyd eingesetzt werden. Als Beispiel sei das Methyten-bis(2,2'-naphthaiin-7,7'-natriumsutfonat) in Form seiner wässrigen, 80 bis 95 gewichtsprozentigen Lösung genannt. Die u.a. in Betracht kommenden Alkaryldisulfonsäuren weisen geradkettige oder verzweigte Alkylketten mit mindestens 4, vorzugweise 4 bis 22, insbesondere 4 bis 18 Kohlenstoffatomen auf. Als bevorzugte Ausführungsformen solcher Alkaryldisulfonsäuren seien z. B. Dodecylbenzoldisulfonsäuren oder 3,7-Diisobutylnaphthalindisulfonsäuren oder vor allem disulfonierte Benzyl-alkyl-benzimidazole, die im AIkylrest vorzugsweise 8 bis 22 Kohlenstoffatome aufweisen. Im Vordergrund des Interesses steht z. B. ein 1-Benzyl-2-heptadecylbenzimidazol-disulfonsäure-Dinatriumsalz, das vor allem in Pulverform eingesetzt wird.

- Die Alkalimetallsalze der genannten Disulfonsäuren als Komponente (b) sind anionische Dispergatoren, welche die Lagerstabilität der konzentrierten, erfindungsgemässen Zusammensetzungen bei den hohen pH-Werten von 2:14, insbesondere den höheren Alkalikonzentrationen (z. B. ab 9 Prozent Ätzkali und/oder Ätznatron, bezogen auf das Gesamtgewicht der Zusammensetzung) gewährleisten.

- Die erfindungsgemässen Zusammensetzungen enthalten im allgemeinen

- 0,1 bis 2,0, vorzugsweise 0,25 bis 1,8 Prozent der Komponente (a),

- 0,5 bis 3,0, vorzugsweise 0,75 bis 2,5 Prozent der Komponente (b),

- 0,4 bis 8,0, vorzugsweise 1,50 bis 5,0 Prozent einer Polyhydroxyverbindung,

- 5,0 bis 20,0, vorzugsweise 10,00 bis 18,0 Prozent eines Alkalimetallsilikates,

- 9,0 bis 21,0, vorzugsweise 10,00 bis 16,0 Prozent eines Alkalimetallhydroxides,

- 0,05 bis 2,0, vorzugsweise 0,10 bis 1,0 Prozent eines Magnesiumsalzes und

- 44,0 bis 84,95, vorzugsweise 55,7 bis 77,40 Prozent Wasser, bezogen auf das Gesamtgewicht der Zusammensetzung.

- Bei der Herstellung der erfindungsgemässen Zusammensetzung geht man im allgemeinen so vor, dass man eine wässrige Lösung (A) der Komponenten (b) und eines Alkalimetallsilikates mit der Hälfte der Gesamtmenge des Alkalimetallhydroxides versetzt, dann zur Lösung (A) eine wässrige Lösung (B) gibt, welche die Komponente (a), eine Polyhydroxyverbindung und ein Magnesiumsalz enthält und zuletzt das Gemisch aus den Lösungen (A) und (B) mit der restlichen Menge des Alkalimetallhydroxides versetzt. Hierbei werden die Verbindungen der Formel (2) bis (9) oder deren Gemische der Formel (1), (10), (11) oder (12) als Komponente (a) der Lösung (B) durch die restliche Menge des Alkalimetallhydroxides in die entsprechenden Alkalimetallsalze, z. B. die Kalium- und/oder Natriumsalze überführt. Durch den portionsweise Zusatz des Alkalimetallhydroxides erhöht sich die Temperatur des Reaktionsgemisches von selbst, das nötigenfalls, z. B. bei Temperaturen über 80°C von aussen gekühft werden muss. Durch Steuern der Zusatzgeschwindigkeit wird vorzugsweise so verfahren, dass man das Vermischen der Lösung (A) mit der ersten Hälfte des Alkalimetallhydroxides und anschliessend mit der Lösung (B) und zuletzt mit der zweiten Hälfte des Alkalihydroxides bei einer Temperatur von höchstens 80°C, vorzugsweise 60 bis 70°C durchführt.

- Die angegebene Arbeitsweise bringt den wesentlichen Vorteil mit sich, dass durch den Zusatz des Alkalihydroxides in zwei Portionen keinerlei unerwünschten Ausfällungen während dem Herstellungvorgang auftreten. Zudem können die in der Regel als wässrige Lösungen vorliegenden Lösung (A) aus den Komponenten (b) und des Silikates und Lösung (B) aus der Komponente (a), der Polyhydroxyverbindung und des Magnesiumsalzes dank ihrer ausgezeichneten Lagerstabilität auf Vorrat gehalten und jederzeit durch Zusatz des Alkalihydroxides in der angegebenen Arbeitsweise bei Bedarf zu den erfindungsgemässen Zusammensetzungen verarbeitet werden.

- Die eingangs genannten, wässrigen Bleichflotten zur Durchführung des Applikationsverfahrens, bei welchem die erfindungsgemässe Zusammensetzung verwendet wird, enthalten als Perverbindung z. B. Alkalimetallperoxidisulfate oder vor allem Alkalimetallperoxisulfate. wobei das Kalium- und insbesondere das Natriumperoxidisulfat oder -peroxisulfat bevorzugt sind. Hierbei ist Natriumperoxisulfat (Na2S208) vor allem bevorzugt, das in der Regel tel quel. d.h. als Feststoff eingesetzt wird. Indessen steht als Perverbindung Wasserstoffperoxid (H202) im Vordergrund des Interesses, das ihrer höheren Stabilität wegen in der Regel als konzentrierte, etwa 30 bis 60 gewichtsprozentige Lösung eingesetzt wird.

- Neben der erfindungsgemässen Zusammensetzung und einer Perverbindung als obligatorische Komponenten enthalten die Bleichflotten gegebenenfalls Netz- bzw. Waschmittel, Entschäumungs- bzw. Entlüftungsmittel und/oder optische Aufheller.

- Netz- bzw. Waschmittel werden als fakultative Komponente der Bleichflotten in der Regel eingesetzt, sofern beim zu behandelnden cellulosehaftigen Fasermaterial die Cellulose in rohem Zustand vorliegt oder insbesondere aus roher Baumwolle besteht. Als Netz- bzw. Waschmittel kommen anionische oder nicht-ionogene Tenside. insbesondere aber deren Gemischen, in Betracht. Bevorzugte nicht-ionische Tenside sind z. B. Addukte aus AIkylenoxiden, vor allem Propylen- und insbesondere Ethylenoxid und Alkylphenolen mit z. B. 4 bis 12 Kohlenstoffatomen im Alkylrest, vor allem Fettsäureamiden und insbesondere Fettalkoholen, wobei Addukte aus Ethylenoxid und Fettalkoholen besonders bevorzugt sind und als Gemisch mit den Alkylmonosulfaten der angegebenen Art im Vordergrund des Interesses stehen. Als weitere Komponenten in diesen Gemischen eigenen sich Silikontenside bzw. Silikonöle.

- Entschäumungs- bzw. Entlüftungsmittel sind als fakultative Komponenten der Bleichflotte vor allem bei Vorhandensein eines Netz- bzw. Waschmittels in der Bleichflotte erforderlich. Hierbei handeft es sich z. B. um höhere Alkohole, insbesondere Isooctanol, jedoch vor allem um Entschäumungs- und/oder Entlüftungsmittel auf Siliconbasis, insbesondere um Siliconölemulsionen.

- Die als fakuftative Komponente der Bleichflotten eingesetzten optischen Aufheller zur Erzielung eines besonders hohen Weissgrades der behandelnden Materialien gehören im allgemeinen der Styryl- und Stilbenreihe an, wie z. B. Distyrylarylene, Diaminostilbene, Ditriazolylstilbene, Phenylbenzoxazolylstilbene, Stilbennaphthotriazole und Dibenzoxazolylstilbene. Bevorzugt sind optische Aufheller vom Typ der Distyrylbiphenyle oder der Bistriazinylaminostilbene, welche Sulfonsäuregruppen enthalten, z. B. sulfonierte Distyrylbiphenyl- und Bistriazinyl-Derivate, insbesondere die als Alkalimetallsalze, vor allem als Kalium- oder vorzugsweise als Natriumsalze vorliegenden bis(Pheny)amino-morpho)ino-s-triazinyt)-stiiben-disutfonsäuren. Diese werden vorzugsweise als handelsübliche wässrige, etwa 20 bis 30 gewichtsprozentige Flüssigformulierungen gegebenenfalls eingesetzt.

- Zudem hat es sich zweckmässig erwiesen, vor allem falls die Behandlung der cellulosehaltigen Fasermaterialien nicht in sogenannten Hochtemperaturverfahren (HT-Verfahren) bis 150°C unter Druck erfolgt, den Bleichflotten ein Alkalimetallhydroxid, vor allem Kalium- oder insbesondere Natriumhydroxid, vorzugsweise als konzentrierte, etwa 30 gewichtsprozentige Lösung oder als festes Ätzkali oder vor allem Ätznatron gegebenenfalls zuzusetzen.

- Im allgemeinen enthalten die wässrigen Bleichflotten 0,5 bis 15,0, vorzugsweise 1 bis 12,5 % der wässrigen, erfindungsgemässen Zusammensetzung,

- 0,2 bis 5, vorzugsweise 0,7 bis 3,5 Prozent der Perverbindung,

- 0 bis 1 oder 0,1 bis 1, vorzugsweise 0,1 bis 0,5 Prozent des Netz- bzw. Waschmittels,

- 0 bis 0,5 oder 0,05 bis 0,5 Prozent des Entschäumungs- bzw. Entlüftungsmittels,

- 0 bis 0,1 oder 0,01 bis 0,1 Prozent des optischen Aufhellers und

- 0 bis 1 oder 0,1 bis 1, vorzugsweise 0,2 bis 0,7 Prozent eines Alkalimetallhydroxids,

- bezogen auf das Gesamtgewicht der Bleichflotte.

- Das Applikationsverfahren zum Bleichen von Cellulose enthaltenden Fasermaterialien unter Verwendung der erfindungsgemässen Zusammensetzungen wird im allgemeinen so durchgeführt, dass man zunächst die Bleichflotte auf das Fasermaterial aufbringt, in der Regel z. B. durch Eintauchen, Klotzen und vorzugsweise durch Foulardieren bei z. B. 10 bis 60°C, vorzugsweise jedoch bei Raumtemperatur (15 bis 25°C), wobei die Flottenaufnahme nach dem Abquetschen etwa 50 bis 120, vorzugsweise 90 bis 110 Gewichtsprozent beträgt. Nach dem Imprägnieren wird in der Regel das Fasermaterial in nassem Zustand einem sogenannten Nasslagerverfahren unterworfen, bei welchem das Material im aufgerolften Zustand, gegebenenfalls in einer Plastikfolie luftdicht verpackt und z. B. bei 80 bis 90°C während etwa 1 bis 5 Stunden oder insbesondere bei Raumtemperatur während etwa 10 bis 30 Stunden gelagert wird.

- Die Behandlung der Fasermaterialien kann aber auch in sogenannten langen Flotten bei einem Flottenverhäftnis von z. B. 1 : 3 bis 1 : 100, vorzugsweise 1 : 8 bis 1 : 25 und bei 20 bis 100, vorzugsweise 80 bis 98°C während etwa 1/4 bis 3 Stunden unter Normalbedingungen, d.h. unter atmosphärischem Druck in üblichen Apparaturen, z. B. einem Jigger oder einer Haspelkufe erfolgen. Gegebenenfalls kann aber auch die Behandlung bis 150°C, vorzugsweise 105 bis 140°C unter Druck in sogenannten Hochtemperatur-Apparaturen (HT-Apparaturen) durchgeführt werden.

- Im industriellen Betrieb sind vor allem kontinuierliche Verfahren von Bedeutung.

- Behandlungstemperaturen von 98°C werden vorteilhafterweise nicht überschritten, um jeglicher Faserschädigung vorzubeugen. Bei speziellen HT-Apparaturen können jedoch ebenfalls in industriellen Kontinueverfahren die Fasermaterialien unter Druck bis z. B. 2,5 bar bei höheren Temperaturen, z. B. bis 150°C, behandelt werden, sofern die Behandlungsdauer so kurz gehaften wird, dass Faserschädigungen ausgeschlossen sind.

- Anschliessend werden die Fasermaterialien in der Regel zuerst mit heissem Wasser von etwa 90 bis 98°C und dann mit warmem und zuletzt mit kaltem Wasser gründlich gespült, gegebenenfalls mit z. B. Essigsäure neutralisiert und hierauf vorzugsweise bei erhöhten Temperaturen (z. B. bis 150°C) entwässert und getrocknet.

- Das zu bebandelnde cellulosehaftige Material kann in den verschiedensten Verarbeitungsstufen vorliegen, z. B. als loses Material, Garn, Gewebe oder Gewirke. Hierbei handelt es sich also in der Regel stets um textile Fasermaterialien, die aus reinen textilen Cellulosefasern oder aus Gemischen aus textilen Cellulosefasern mit textilen Synthesefasern hergestellt werden.

- Als cellulosische Fasern kommen z. B. solche aus regenerierter Cellulose, wie z. B. Zellwolle und Viskose, solche aus nativer Cellulose, wie z. B. Hanf, Leinen, Jute und vor allem Baumwolle und als synthethische Fasern solche aus Polyacrylnitril und vor allem aus Polyester und Polyamid in Betracht.

- Gewebe aus Baumwolle oder regenerierter Cellulose oder Mischgewebe aus Baumwolle und Polyester und aus Baumwolle und Polyamid eignen sich besonders gut dazu, erfindungsgemäss behandelt zu werden, wobei Baumwollgewebe und -gewirke im Vordergrund des Interesses stehen. Mit z. B. Tensiden vorgewaschene Materialien kommen auch in Betracht. Es ist auch möglich, geschlichtete Baumwollfasern zu bleichen, wobei das Bleichen nach oder vor dem Entschlichten erfolgt.

- Die unter Verwendung der erfindungsgemässen Zusammensetzung behandelte Fasermaterialien zeichnen sich durch ihre Schalenfreiheit, ihre gute Wiederbenetzbarkeit, ihren niedrigen Aschengehalt und vor allem ihren hohen Weissgrad aus. Die Cellulose, bzw. der Celluloseanteil des gebleichten Materials weist zudem keine Schädigungen bzw. keinen wesentlichen Abbau des Cellulosepolymerisationsgrades (DP-Grades, DP - Durchschnittspolymerisation) auf. Durch die Verwendung der erfindungsgemässen Zusammensetzungen wird eine besonders hohe Stabilisierungswirkung insbesondere in Bleichflotten mit pH-Werten über 11 erzielt. Der ursprünglich vorhandene Aktivsauerstoffgehalt der Bleichflotten bleibt über längere Zeit (z. B. bis zu 5 Tagen) erhalten oder nimmt nur unwesentlich (z. B. um höchstens 10 %) ab. Trotzdem ist der Bleicheffekt ausgezeichnet. Die Flotten sind somit im Hinblick auf ihr Aktivsauerstoffgehaft stabil und können über längere Zeit verwendet werden. Trotz ihrem relativ hohen Gehalt an Silikate, insbesondere Wasserglas bewirken die erfindungsgemässen Zusammensetzungen bei ihrer Verwendung kaum oder keine Verkrustungen der Bleichapparaturen und keine Inkrustationen auf dem behandelten Fasermaterial.

- Als wesentlichster Vorteil der erfindungsgemässen Zusammensetzungen ist deren besonders hohe, mehrmonatige Lagerstabilität zu verzeichnen.

- In den nachfolgenden Beispielen beziehen sich Prozente und Teile stets auf das Gewicht.

-

- 70 % einer wässrigen Lösung, die 35 % Natronwasserglas (Gehalt an Sich: 26 %) enthält,

- 3 % Dinatriumsalz einer 1-Benryl-2-heptadecyl-benzimidazol-disutfonsäure (in Pulverform) und

- 27 % Wasser

- werden unter Rühren innerhalb von 10 Minuten 79 Teile Ätznatron- Schuppen gegeben, wobei sich das Reaktionsgemisch von selbst auf 55°C erhitzt.

- Zum Reaktionsgemisch wird anschliessend unter Rühren bei 55°C innerhalb von 15 Minuten 208 Teile einer Lösung (B) aus 10 % einer 35-%-igen wässrigen Lösung der oligomeren Verbindung der Formel (8), worin R2 für Methyl steht, 15,5 % Natriumgluconat, 5,5 % Magnesiumchlorid-Hexahydrat und 69,0 % Wasser

- gegeben. Nach der Zugabe der Lösung (B) beträgt die Temperatur des Reaktionsgemisches 50°C. Anschliessend wird das Reaktionsgemisch mit 79 Teilen Ätznatron-Schuppen innerhalb von 10 Minuten versetzt, wobei sich die Temperatur des Reaktionsgemisches auf 68°C erhöht.

- Nach dem Kühlen des Reaktionsgemisches auf 20°C erhält man

- 1033 Teile einer Zusammensetzung, die

- (a) 0,70 % der oligomeren Verbindung der Formel (8), worin R2 für Methyl steht,

- (b) 1,94 % Dinatriumsalz einer 1-Benzyl-2-heptadecyl-benzimidazol-disulfonsäure,

- (c) 15,82 % Natronwasserglas,

- (d) 15,30 % Ätznatron,

- (e) 1,10 % Magnesiumchlorid (als Hexahydrat),

- (f) 3,12 % Natriumgluconat und 62,02 % Wasser

- Man verfährt wie in Beispiel 1 angegeben, setzt jedoch in der Lösung (B) 10 % einer wässrigen Lösung ein, die neben phosphoriger Säure und Essigsäure 44 % eines aus Phosphortrichlorid und Essigsäure in wässrigem Medium erhaltenen Gemisches aus monomeren und oligomeren Verbindungen enthält, die der Formel (12) entsprechen, worin Y3 für Wasserstoff steht.

- Man erhält 1033 Teile einer Zusammensetzung, die

- (a) 0,88 % eines Gemisches aus monomeren und oligomeren Verbindungen, das der Formel (2) entspricht, worin Y3 für Wasserstoff steht,

- (b) 1,94 % Dinatriumsalz einer 1-Benryl-2-heptadecyl-benzimidazol-disuHonsäure,

- (c) 15,82 % Natronwasserglas,

- (d) 15,30 % Ätznatron,

- (e) 1,10 % Magnesiumchlorid (als Hexahydrat),

- (f) 3,12 % Natriumgluconat und 61,84 % Wasser

- Man verfährt wie in Beispiel 1 angegeben, setzt jedoch in der Lösung (B) 10 % einer wässrigen Lösung ein, die neben phosphoriger Säure und Essigsäureanhydrid 83 % eines aus Phosphortrichlorid, Essigsäure und Essigsäureanhydrid erhaltenen Gemisches aus monomeren und oligomeren Verbindungen enthält, die der Formel (12) entsprechen, worin Y3 für Acetyl steht.

- Man erhäft 1033 Teile einer Zusammensetzung, die

- (a) 1,67 % eines Gemisches aus monomeren und oligomeren Verbindungen, das der Formel (12) entspricht, worin Y3 für Acetyl steht,

- (b) 1,94 % Dinatriumsalz einer 1-Benzyl-2-heptadecyl-benzimidazoldisulfonsäure,

- (c) 15,82 % Natronwasserglas,

- (d) 15,30 % Ätznatron,

- (e) 1,10 % Magnesiumchlorid (als Hexahydrat),

- (f) 3,12 % Natriumgluconat und 61,05 % Wasser

- In 670 Teilen einer Lösung (A) aus

- 93 Teilen Wasser

- 24 Teilen Dinatriumsalz einer 1-Benryl-2-haptadecyl-benzimidazoldi-phosphonsäure und

- 553 Teileneiner wässrigen Lösung, die 35 % Natronwasserglas (Gehatt an Si02: 26 %) enthält,

- werden innerhalb 10 Minuten unter Rühren zuerst 12 Teile Ätzkali und dann 50 Teile Ätznatron gelöst, wobei sich das Reaktionsgemisch von selbst auf 55°C erhitzt. Zum Reaktionsgemisch werden anschliessend unter Rühren 208 Teile einer Lösung (B) aus

- 5,8 % einer wässrigen Lösung, die 50 % der oligomeren Verbindung der Formel (8), worin R2 für Methyl steht, enthält,

- 15,5 % Natriumgluconat

- 5,5 % Magnesiumchlorid-hexahydrat und

- 73,2 % Wasser

- Zugesetzt. Nach der Zugabe der Lösung (B) beträgt die Temperatur des Reaktionsgemisches 50°C. Anschliessend werden in dem Reaktionsgemisch 60 Teile Ätznatron innerhalb 10 Minuten aufgelöst, wobei sich die Temperatur auf 68°C erhöht. Nach dem Kühlen des Gemisches auf 20°C erhält man

- 1000 Teile einer Zusammensetzung, die

- (a) 0,60 % der oligomeren Verbindung der Formel (8), worin R2 für Methyl steht,

- (b) 2,40 % Dinatriumsalz einer 1-Benzyl-2-heptadecyl-benzimidazoldisulfonsäure,

- (c) 19,36 % Natriumsilikat

- (di) 1,20 % Ätzkali

- (d2) 11,00 % Ätznatron

- (e) 1,14 % Magnesiumchlorid (als Hexahydrat),

- (f) 3,22 % Natriumgluconat und 61,08 % Wasser

- Nach 3-monatiger Lagerung bei Raumtemperatur ist die Zusammensetzung noch homogen.

- Verfährt man wie in Beispiel 4 angegeben, setzt jedoch anstelle von 1,2 % Ätzkali als Komponente (di) 1,2 % Ätznatron ein, so erhält man 1000 Teile einer Zusammensetzung, die

- (a) 0,60 % der oligomeren Verbindung der Formel (8), worin R2 für Methyl steht,

- (b) 2,40 % Dinatriumsalz einer 1-Benzyl-2-heptadecyl-benzimidazoldisulfonsäure,

- (c) 19,36 % Natriumsilikat,

- (d) 12,20 % Ätznatron,

- (e) 1,14 % Magnesiumchlorid (als Hexahydrat),

- (f) 3,22 % Natriumgluconat und 61,08 % Wasser

- Verfährt man wie in Beispiel 4 beschrieben, verwendet jedoch anstelle von Natriumgluconat, die gleiche Menge Natriumglucoheptonat, so erhält man 1000 Teile einer Zusammensetzung die,

- (a) 0,60 % der oligomeren Verbindung der Formel (8), worin R2 für Methyl steht,

- (b) 2,40 % Dinatriumsalz einer 1-Benzyl-2-heptadecyl-benzimidazoldisulfonsäure,

- (c) 19,36 % Natriumsilikat,

- (di) 1,20 % Ätzkali,

- (d2) 11,00 % Ätznatron,

- (e) 1,14 % Magnesiumchlorid (als Hexahydrat),

- (f) 3,22 % Natriumglucoheptonat und 61,08 % Wasser

- Ersetzt man in den Beispielen 1 bis 6 das Natriumgluconat durch Sorbit, Mannit oder Xylit so erhält man Zusammensetzungen mit ähnlich guter Lagerstabilität.

- Verfährt man wie in Beispiel 4 angegeben, setzt jedoch Magnesiumacetat (als Tetrahydrat) oder Magnesiumsulfat (als Heptahydrat) anstelle von Magnesiumchlorid (als Hexahydrat) ein, so erhält man Zusammensetzungen mit ähnlich guter Lagerstabilität.

- In 670 Teilen einer Lösung (A) aus

- 574 Teilen Wasser

- 5 Teilen Dinatriumsalz einer 1-Benzyl-2-heptadecyl-benzimidazoldi-sulfonsäure und

- 143 Teilen einer wässrigen Lösung, die 35 % Natronwasserglas (Gehalt an Si02: 26 %) enthält,

- werden innerhalb 10 Minuten unter Rühren zuerst 10 Teile Ätzkali und dann 35 Teile Ätznatron gelöst, wobei sich das Reaktionsgemisch von selbst auf 55 - 60°C erhitzt. Zum Reaktionsgemisch werden anschliessend unter Rühren 208 Teile einer Lösung (B) aus 0,97 % einer wässrigen Lösung, die 50 % der monomeren Verbindung der Formel (3), worin R2 für Methyl steht, enthält,

- 1,93 % Natriumgluconat

- 0,24 % Magnesiumchlorid-hexahydrat und

- 96,86 % Wasser

- zugesetzt. Nach der Zugabe der Lösung (B) beträgt die Temperatur des Reaktionsgemisches 50°C. Anschliessend werden in dem Reaktionsgemisch 45 Teile Ätznatron innerhalb 10 Minuten aufgelöst, wobei sich die Temperatur auf 68 - 70°C erhöht. Nach dem Kühlen des Gemisches auf 20°C erhält man

- 1000 Teile einer klaren dünnflüssigen Zusammensetzung, die

- (a) 0,1 % der oligomeren Verbindung der Formel (8), worin R2 für Methyl steht,

- (b) 2,4 % Dinatriumsalz einer 1-Benzyl-2-heptadecyl-benzimidazoldisulfonsäure,

- (c) 5,0 % Natriumsilikat

- (di) 1,0 % Ätzkali

- (d2) 8,0 % Ätznatron

- (e) 0,05 % Magnesiumchlorid (als Hexahydrat),

- (f) 0,4 % Natriumgluconat und 94,85 % Wasser

- In 630 Teilen einer Lösung (A) aus

- 28 Teilen Wasser

- 30 Teilen Dinatriumsalz einer 1-Benzyl-2-heptadecyl-benzimidazoldi-sulfonsäure und

- 572 Teilen einer wässrigen Lösung, die 35 % Natronwasserglas (Gehalt an Si02: 26 %) enthält,

- werden innerhalb von 10 Minuten unter Rühren zuerst 20 Teile Ätzkali und dann 85 Teile Ätznatron gelöst, wobei die Temperatur des Reaktionsgemisches auf 55 - 60°C steigt. Zum Reaktionsgemisch werden anschliessend unter Rühren 208 Teile einer Lösung (B) aus 19,23 % einer wässrigen Lösung, die 50 % der monomeren Verbindung der Formel (3), worin R2 für Methyl steht, enthält,

- 38,46 % Natriumgluconat

- 9,61 % Magnesiumchlorid-hexahydrat und

- 32,7 % Wasser

- zugesetzt. Nach der Zugabe der Lösung (B) beträgt die Temperatur des Reaktionsgemisches 55°C. Anschliessend werden in dem Reaktionsgemisch 105 Teile Ätznatron innerhalb 10 Minuten aufgelöst, wobei sich die Temperatur auf 70°C erhöht. Nach dem Kühlen des Gemisches auf 20°C erhält man

- 1048 Teile einer in Form einer giessbaren Paste vorliegenden Zusammensetzung, die

- (a) 2,00 % der oligomeren Verbindung der Formel (8), worin R2 für Methyl steht,

- (b) 3,00 % Dinatriumsalz einer 1-Benzyl-2-heptadecyl-benzimidazoldisulfonsäure,

- (c) 20,00 % Natriumsilikat,

- (dt) 2,00 % Ätzkali,

- (d2) 19,00 % Ätznatron,

- (e) 2,00 % Magnesiumchlorid (als Hexahydrat),

- (f) 8,00 % Natriumgluconat und 44,00 % Wasser

- Ein Rohbaumwollgewebe wird im Foulardverfahren mit einer wässrigen Bleichflotte imprägniert, die im Liter

- 25 g der wässrigen Zusammensetzung gemäss Beispiel 1,

- 1,6 g Pentadecan-1-Sutfonsäure-Natriumsalz,

- 0,5 g eines Adduktes aus 4 Mol Ethylenoxyd und 1 Mol eines Gemisches aus Decyl- und Laurylalkohol und

- 20 ml einer wässrigen, 35-%-igen Wasserstoffperoxidlösung enthält und durch Abquetschen auf eine Flottenaufnahme von 100 % gebracht. Das Gewebe wird dann während 10 Minuten bei rund 100°C gedämpft und sofort anschliessend zuerst mit heissem Wasser (90 bis 98°C), dann mit warmem und zuletzt mit kaltem Wasser gespült. Das Gewebe wird hierauf durch Auswaschen mit einer wässrigen, verdünnten Essigsäurelösung neutralisiert und anschliessend entwässert und schliesslich bei 100°C getrocknet.

- Das behandelte Gewebe ist schalenfrei und weist eine ausgezeichnete Wiederbenetzbarkeft von 2,5 s/I cm gemäss DIN 53924 auf. Die Weissgraderhöhung des gebleichten Gewebes im Vergleich mit dem rohen Gewebe vor der Bleiche wird mit dem CIBA-GEIGY Weissmaßstab beurteilt (vgl. R. Griesser, "Tenside Detergents", Band 12, Nr. 2, Seiten 93 bis 100 (1975)). Man erhäft -38 als Wert des Rohgewebes in Vergleich zu +58 als Wert des gebleichten Gewebes. Der DP-Grad des ungebleichten Gewebes wird durch die Bleiche nur unwesentlich gesenkt. Gemäss SNV 195 558 beträgt er 2550 vor der Bleiche und 2380 nach der Bleiche. Nach der Behandlung beträgt der Restperoxidgehaft noch 29 %. Diese Bleichflotte kann für weitere Bleichprozesse verwendet werden; sie wird normalerweise unbrauchbar, wenn die Konzentration an Wasserstoffperoxid unter etwa 20 % gesunken ist. Verwendet man jedoch in der Bleichflotte eine Zusammensetzung, die keinen Magnesiumkomplex aus der Komponenten (a) und dem Magnesiumsalz enthält, so zersetzt sich das in der Flotte enthaltene Wasserstoffperoxid weitgehend. Der Restperoxidgehaft nach dem Bleichvorgang beträgt in diesem Fall nur noch 2 %.

- Ähnliche Ergebnisse werden erzielt, wenn man 25 g der Zusammensetzung gemäss Beispiel 2 oder gemäss Beispiel 3 in der Bleichflotte einsetzt oder wenn man ein entschlichtetes, noch feuchtes Baumwollgewebe im Foulardverfahren nass in nass mit einer wässrigen, verstärkten Bleichflotte bei einer Flottenaufnahme von 20 % imprägniert, die im Liter

- 125 g der wässrigen Zusammensetzung gemäss Beispiel 1, 2 oder 3 und

- 100 ml einer wässrigen, 35-%-igen Wasserstoffperoxidlösung enthält und das Gewebe anschliessend wie oben angegeben dämpft, spüft, neutralisiert, entwässert und trocknet.