EP0094656A2 - Verfahren zum gleichzeitigen Entschlichten und Bleichen von Textilmaterial aus Cellulosefasern - Google Patents

Verfahren zum gleichzeitigen Entschlichten und Bleichen von Textilmaterial aus Cellulosefasern Download PDFInfo

- Publication number

- EP0094656A2 EP0094656A2 EP83104775A EP83104775A EP0094656A2 EP 0094656 A2 EP0094656 A2 EP 0094656A2 EP 83104775 A EP83104775 A EP 83104775A EP 83104775 A EP83104775 A EP 83104775A EP 0094656 A2 EP0094656 A2 EP 0094656A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- liquor

- bleaching

- desizing

- textile material

- hydrogen peroxide

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000004061 bleaching Methods 0.000 title claims abstract description 24

- 238000009990 desizing Methods 0.000 title claims abstract description 20

- 238000000034 method Methods 0.000 title claims abstract description 20

- 239000000463 material Substances 0.000 title claims abstract description 10

- 239000004753 textile Substances 0.000 title claims abstract description 8

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims abstract description 21

- 239000004094 surface-active agent Substances 0.000 claims abstract description 11

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 claims abstract description 7

- 150000001875 compounds Chemical class 0.000 claims abstract description 6

- 239000012190 activator Substances 0.000 claims abstract description 4

- 239000004202 carbamide Substances 0.000 claims abstract description 4

- 150000002978 peroxides Chemical class 0.000 claims abstract description 4

- 229920003043 Cellulose fiber Polymers 0.000 claims abstract description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 3

- 239000003795 chemical substances by application Substances 0.000 claims description 5

- UIIMBOGNXHQVGW-UHFFFAOYSA-M Sodium bicarbonate Chemical compound [Na+].OC([O-])=O UIIMBOGNXHQVGW-UHFFFAOYSA-M 0.000 claims description 4

- 238000010011 enzymatic desizing Methods 0.000 claims description 3

- IGFHQQFPSIBGKE-UHFFFAOYSA-N Nonylphenol Natural products CCCCCCCCCC1=CC=C(O)C=C1 IGFHQQFPSIBGKE-UHFFFAOYSA-N 0.000 claims description 2

- GSEJCLTVZPLZKY-UHFFFAOYSA-N Triethanolamine Chemical compound OCCN(CCO)CCO GSEJCLTVZPLZKY-UHFFFAOYSA-N 0.000 claims description 2

- 150000002191 fatty alcohols Chemical class 0.000 claims description 2

- SNQQPOLDUKLAAF-UHFFFAOYSA-N nonylphenol Chemical compound CCCCCCCCCC1=CC=CC=C1O SNQQPOLDUKLAAF-UHFFFAOYSA-N 0.000 claims description 2

- 235000017557 sodium bicarbonate Nutrition 0.000 claims description 2

- 229910000030 sodium bicarbonate Inorganic materials 0.000 claims description 2

- FRPJTGXMTIIFIT-UHFFFAOYSA-N tetraacetylethylenediamine Chemical compound CC(=O)C(N)(C(C)=O)C(N)(C(C)=O)C(C)=O FRPJTGXMTIIFIT-UHFFFAOYSA-N 0.000 claims description 2

- 239000004744 fabric Substances 0.000 description 16

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 15

- 238000005406 washing Methods 0.000 description 8

- 239000003513 alkali Substances 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 238000005470 impregnation Methods 0.000 description 6

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical group [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 description 6

- 229920000742 Cotton Polymers 0.000 description 5

- 235000011121 sodium hydroxide Nutrition 0.000 description 5

- 239000003381 stabilizer Substances 0.000 description 5

- 239000000203 mixture Substances 0.000 description 4

- 239000004115 Sodium Silicate Substances 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 235000019353 potassium silicate Nutrition 0.000 description 3

- 229910052911 sodium silicate Inorganic materials 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 2

- 102000013142 Amylases Human genes 0.000 description 2

- 108010065511 Amylases Proteins 0.000 description 2

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 2

- 229920002472 Starch Polymers 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- 235000019418 amylase Nutrition 0.000 description 2

- 230000003139 buffering effect Effects 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 2

- 238000003421 catalytic decomposition reaction Methods 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 239000000835 fiber Substances 0.000 description 2

- 229910052700 potassium Inorganic materials 0.000 description 2

- 239000011591 potassium Substances 0.000 description 2

- 238000009999 singeing Methods 0.000 description 2

- 239000008107 starch Substances 0.000 description 2

- 235000019698 starch Nutrition 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 239000004382 Amylase Substances 0.000 description 1

- 206010013786 Dry skin Diseases 0.000 description 1

- KCXVZYZYPLLWCC-UHFFFAOYSA-N EDTA Chemical class OC(=O)CN(CC(O)=O)CCN(CC(O)=O)CC(O)=O KCXVZYZYPLLWCC-UHFFFAOYSA-N 0.000 description 1

- 102000004190 Enzymes Human genes 0.000 description 1

- 108090000790 Enzymes Proteins 0.000 description 1

- 241000219422 Urtica Species 0.000 description 1

- 235000009108 Urtica dioica Nutrition 0.000 description 1

- 150000003855 acyl compounds Chemical class 0.000 description 1

- -1 alkane sulfonate Chemical class 0.000 description 1

- 229940025131 amylases Drugs 0.000 description 1

- 230000001580 bacterial effect Effects 0.000 description 1

- 239000008139 complexing agent Substances 0.000 description 1

- 238000010411 cooking Methods 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000004043 dyeing Methods 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 229940088598 enzyme Drugs 0.000 description 1

- 229910001385 heavy metal Inorganic materials 0.000 description 1

- 125000000623 heterocyclic group Chemical group 0.000 description 1

- 238000009897 hydrogen peroxide bleaching Methods 0.000 description 1

- 150000002443 hydroxylamines Chemical class 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 238000010012 oxidative desizing Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 150000004976 peroxydisulfates Chemical class 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- CHQMHPLRPQMAMX-UHFFFAOYSA-L sodium persulfate Chemical compound [Na+].[Na+].[O-]S(=O)(=O)OOS([O-])(=O)=O CHQMHPLRPQMAMX-UHFFFAOYSA-L 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 230000000451 tissue damage Effects 0.000 description 1

- 231100000827 tissue damage Toxicity 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000009941 weaving Methods 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

Classifications

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06L—DRY-CLEANING, WASHING OR BLEACHING FIBRES, FILAMENTS, THREADS, YARNS, FABRICS, FEATHERS OR MADE-UP FIBROUS GOODS; BLEACHING LEATHER OR FURS

- D06L1/00—Dry-cleaning or washing fibres, filaments, threads, yarns, fabrics, feathers or made-up fibrous goods

- D06L1/02—Dry-cleaning or washing fibres, filaments, threads, yarns, fabrics, feathers or made-up fibrous goods using organic solvents

- D06L1/06—De-sizing

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06L—DRY-CLEANING, WASHING OR BLEACHING FIBRES, FILAMENTS, THREADS, YARNS, FABRICS, FEATHERS OR MADE-UP FIBROUS GOODS; BLEACHING LEATHER OR FURS

- D06L1/00—Dry-cleaning or washing fibres, filaments, threads, yarns, fabrics, feathers or made-up fibrous goods

- D06L1/12—Dry-cleaning or washing fibres, filaments, threads, yarns, fabrics, feathers or made-up fibrous goods using aqueous solvents

- D06L1/14—De-sizing

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06L—DRY-CLEANING, WASHING OR BLEACHING FIBRES, FILAMENTS, THREADS, YARNS, FABRICS, FEATHERS OR MADE-UP FIBROUS GOODS; BLEACHING LEATHER OR FURS

- D06L4/00—Bleaching fibres, filaments, threads, yarns, fabrics, feathers or made-up fibrous goods; Bleaching leather or furs

- D06L4/10—Bleaching fibres, filaments, threads, yarns, fabrics, feathers or made-up fibrous goods; Bleaching leather or furs using agents which develop oxygen

- D06L4/12—Bleaching fibres, filaments, threads, yarns, fabrics, feathers or made-up fibrous goods; Bleaching leather or furs using agents which develop oxygen combined with specific additives

Definitions

- the desizing and bleaching of fabrics with cellulose fibers is usually carried out continuously in several process stages.

- the starch (size) applied before the weaving process is removed, for example with enzymes (amylases).

- This process is generally followed by treatment with alkali.

- the fabric is impregnated with solutions which, in addition to sodium hydroxide solution, can also contain surfactants and, if necessary, complexing agents.

- the fabric is then steamed for up to 60 minutes. If there is no suitable damper available, the effect can also take several hours at room temperature.

- the alkali and impurities in the cotton are then removed by hot washing and rinsing.

- Another step is bleaching with hydrogen peroxide.

- the fabric is impregnated with a bleaching liquor which, in addition to hydrogen peroxide, also contains alkali in the form of sodium hydroxide solution.

- the sodium hydroxide solution is required to activate the hydrogen peroxide and the work is carried out to achieve a good bleaching action at pH values above 10, preferably above pH 12.

- stabilizers are necessary.

- the most common stabilizer is water glass (sodium silicate), which releases oxygen in a controlled manner due to its buffering effect and also prevents catalytic decomposition by incorporating heavy metal ions into its molecular chain.

- the disadvantage here is that sodium silicate is difficult to remove from the tissue. bar and thus often leads to an unpleasant, sandy grip on the fabric. Furthermore, it can easily build up deposits pparatedin of Sililkatresten on the machine parts such as rollers, A sth. come. For this reason, efforts are being made to replace water glass with other, mostly organic stabilizers, for example based on salts of ethylenediaminetetraacetic acid. However, these stabilizers mostly lack the buffering effect of sodium silicate, so that the release of oxygen is less controlled and the bleaching effects are worse. With this sequence of process stages, one obtains not only a high bleaching effect but also a perfect desizing.

- the process according to the invention is carried out by the processes customary for bleaching, for example in the form of hot or cold bleaching.

- the fabric is impregnated with a liquor of the composition described above, squeezed to a liquor absorption of approximately 60 to 120% by weight and then heated with steam to a temperature of approximately 40 to 140, preferably 80 to 105 ° C. .

- the duration of treatment depends on the respective temperature and can be between about 2 minutes and several hours.

- cold bleaching the impregnated goods are left to stand at room temperature for 8 to 24 hours, preferably 12 to 18 hours, depending on the degree of desizing and bleaching required. In both cases, the goods are finally washed and dried.

- the fabric can also be treated continuously in a long liquor of the composition given above, for example at a liquor ratio of approximately 1:10.

- the temperature of the bath is about 50 to 95 ° C, preferably 60 to 85 ° C, and the treatment time is about 10 up to 40 minutes.

- the hydrogen peroxide required for the process according to the invention is preferably used in the form of the commercially available aqueous 35% solution.

- the above-mentioned limit values of 10 and 80 ml for hydrogen peroxide relate to this concentration.

- All products that are known to the person skilled in the art under this term are suitable as surfactants.

- Commercial surfactants are preferably taken from the following groups: sec. Alkanesulfonates, alkylphenolsulfonates, nonylphenol oxethylates and fatty alcohol oxethylates. These surfactants serve for better wetting of the goods with the fleet.

- Sodium bicarbonate and triethanolamine in particular are used as weakly alkaline compounds.

- Peroxide activators are all compounds which are already known for this purpose, such as acylated hydroxylamines, acylamides and acylated heterocycles (see text. Kir Intern. 1974, p. 1392 ff.). Particularly preferred acyl compounds are tetraacetylethylenediamine and tetraacetylglycoluril.

- the method according to the invention permits simultaneous desizing and bleaching in a bath, which results in a significant simplification in comparison with the conventional procedure with a separate bleaching and desizing bath.

- Another major advantage of the process described here is that one only works in the weakly alkaline range. This avoids the risk of damage to the fibers due to degradation, as can occur with the usual bleaching in the strongly alkaline range.

- one can do without the otherwise usual stabilization of the bleaching bath and thus avoid the disadvantages mentioned at the outset, which are associated with the use of water glass as a stabilizing agent.

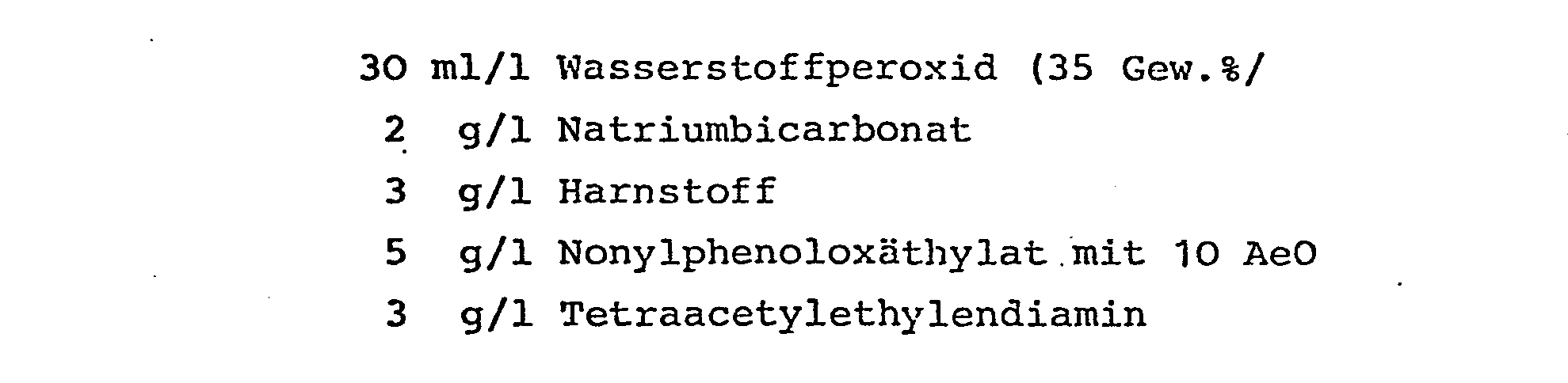

- a cotton batiste was impregnated with a fleet after the singeing contained.

- the liquor absorption was 70% by weight.

- the fabric was heated to 100 ° C. and stored in a storage device at this temperature for 20 minutes. It was then washed or rinsed twice on a continuous washing machine at 90 ° C., twice at 60 ° C. and twice.

- the material had the following data:

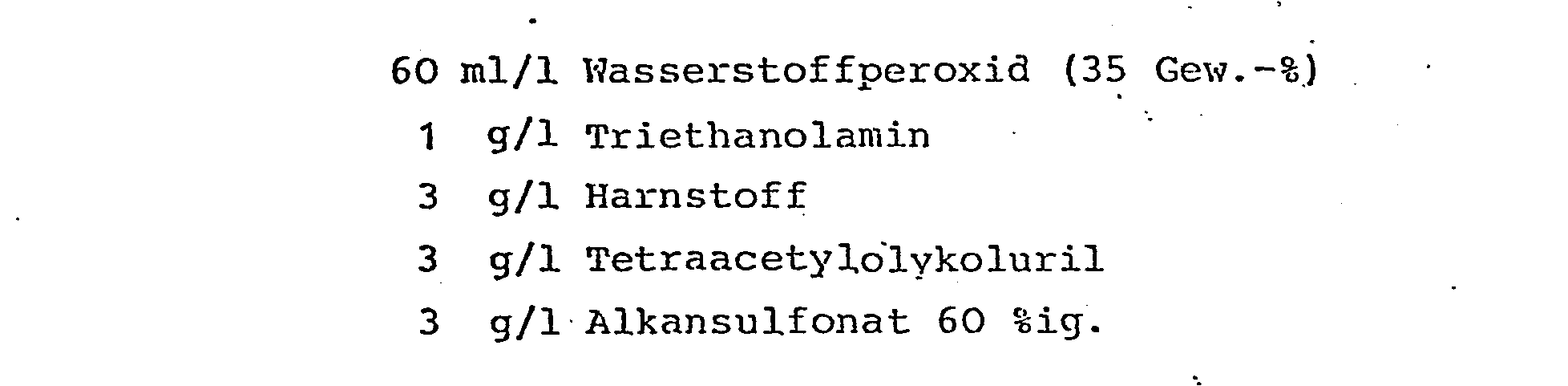

- a shirt fabric made of polyester / cotton 50:50 was impregnated with the following bleaching solution: The fleet uptake was 70%.

- the fabric was wound up on a dock and allowed to remain for 1G hours at room temperature. It was then washed out continuously on 2 units of a 6-box washing machine with the addition of 3 ml / l sodium hydroxide solution 50% and 3 ml / 1 of the surfactant mixture specified above. In 2 further boxes, cold rinsing was carried out at 60 ° C. and twice.

- the fabric showed the following values:

- the treatment fleet in the mesh trough and in the dwell device had the following composition:

- the residence time in the liquor store was 25 minutes at 85 ° C.

- the fabric After washing, rinsing and drying, the fabric had the following values:

- a cotton nettle was impregnated with a liquor containing 40 g / 1 caustic soda and 5 g / 1 surfactant (60% alkane sulfonate) without desizing.

- the fleet uptake was 85%.

- the fabric was then impregnated with the following liquor without intermediate drying:

- the squeezing effect was 90% and the liquor exchange during the impregnation was found to be 85%.

- the material was also brought to 100 ° C. with steam and left at this temperature for 30 minutes. Subsequently it was given in the above Way washed and rinsed.

- the goods had the following properties:

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Treatments For Attaching Organic Compounds To Fibrous Goods (AREA)

- Detergent Compositions (AREA)

- Chemical Or Physical Treatment Of Fibers (AREA)

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

- Chemical And Physical Treatments For Wood And The Like (AREA)

Abstract

Description

- Das Entschlichten und Bleichen von Geweben mit Cellulosefasern erfolgt meist kontinuierlich in mehreren Prozessstufen. Zunächst wird die vor dem Webprozeß aufgebrachte Stärke (Schlichte) entfernt, beispielsweise mit Enzymen (Amylasen). An diesem Prozeß schließt sich im allgemeinen eine Behandlung mit Alkali an. Dabei wird das Gewebe mit Lösungen imprägniert, die neben Natronlauge noch Tenside und gegebenenfalls Komplexbildner enthalten können. Das Gewebe wird nachfolgend bis zu 60 Minuten gedämpft. Steht kein geeigneter Dämpfer zur Verfügung, so kann die Einwirkung auch bei Raumtemperatur über mehrere Stunden erfolgen. Anschließend werden das Alkali und die Verunreinigungen der Baumwolle durch heißes Waschen und Spülen entfernt.

- Als weitere Stufe folgt das Bleichen mit Wasserstoffperoxid. Hierbei wird das Gewebe mit einer Bleichflotte imprägniert, die neben Wasserstoffperoxid noch Alkali in Form von Natronlauge enthält. Die Natronlauge ist zur Aktivierung des Wasserstoffperoxids erforderlich und man arbeitet zur Erzielung einer guten Bleichwirkung bei pH-Werten von über 10, vorzugsweise über pH 12. Um keine unkontrollierte Sauerstoffabspaltung (durch katalytische Zersetzung des Wasserstoffperoxids) zu erhalten, was zu einer Schädigung des Gewebes führen kann, ist der Zusatz sogenannter Stabilisatoren erforderlich. Der verbreitetste Stabilisator ist Wasserglas (Natriumsilikat), das aufgrund seiner puffernden Wirkung den Sauerstoff kontrolliert in Freiheit setzt und außerdem durch Einbau von Schwermetallionen in seine Molekülkette eine katalytische Zersetzung verhindert. Nachteilig ist hierbei, daß Natriumsilikat vom Gewebe schwer entfern-. bar ist und dadurch ofezu einem unangenehmen, sandigen Griff des Gewebes führt. Weiterhin kann es leicht zu Ablagerungen von Sililkatresten auf den Maschinenteilen wie Walzen, Apparatewänden etw. kommen. Deshalb ist man bestrebt, Wasserglas durch andere, meist organische Stabilisatoren z.B. auf Basis von Salzen der Äthylendiamintetraessigsäure, zu ersetzen. Allerdings fehlt diesen Stabilisatoren zumeist die puffernde Wirkung des Natriumsilikats, so daß die Sauerstoffabgabe weniger kontrolliert erfolgt und dadurch die Bleicheffekte schlechter sind. Bei dieser geschilderten Folge von Verfahrensstufen erhält man neben einer hohen Bleichwirkung auch eine einwandfreie Entschlichtung.

- Aus Gründen der Rationalisierung ist man allerdings bestrebt, diesen 3-stufigen Prozeß abzukürzen, indem man z.B. auf die separate Entschlichtung verzichtet. Durch die Wasserstoffperoxidbleiche, bekommt man einen teilweisen oxidativen Aufschluß der Stärke und diese Teilentschlichtung reicht für bestimmte Artikel, z.B. Weißwaren, die nachfolgend nur noch appretiert werden, aus. Als weitere oxi-. dative Entschlichtungsmittel kommen auch die Peroxidisulfate (wie Ammonium-, Kalium-,. Natriumpersulfate) in Betracht. Ein Zusatz zu den Bleichflotten ist allerdings nicht möglich, da ein zu starker Faserangriff zu verzeichnen ist. Man setzt sie vielmehr in der Alkälistufe ein und erreicht einen Entschlichtungsgrad, der auch eine spätere Verwendung der so behandelten Gewebe in der Färberei, zuläßt.

- Zur weiteren Verkürzung des Verfahrens wäre es nun erstrebenswert, die erforderliche Entschlichtung in der Bleichstufe durchführen zu können und gleichzeitig auf eine separate, vorgeschaltete Alkalibehandlung nach Möglichkeit zu verzichten.

- Es wurde nun ein reines einstufiges Verfahren gefunden, das ein gleichzeitiges Entschlichten und Bleichen in einer Flotte ermöglicht. Dieses Verfahren besteht darin, daß man das Textilmaterial mit einer Flotte behandelt,die in 1 Liter Wasser

- a) 1 bis 10, vorzugsweise 1 bis 3 g eines Peroxid-Aktivators

- b) 10 bis 80, vorzugsweise 15 bis 60 ml Wasserstoffperoxid,

- c) 1 bis 10, vorzugsweise 3 bis 6 g Harnstoff

- d) 1 bis 10, vorzugsweise 3 bis 6 g eines Tensids und eine schwach alkalisch reagierende Verbindung in einer solchen Menge enthält, daß der pH-Wert der Flotte 7 bis 8 be- .trägt.

- Das erfindungsgemäße Verfahren wird nach den für die Bleiche üblichen Verfahren durchgeführt, beispielsweise in Form einer Heiß- oder Kaltbleiche. Im ersten Fall wird das Gewebe mit einer Flotte der oben beschriebenen Zusammensetzung imprägniert, auf eine Flottenaufnahme von ca. 60 bis 120 Gew.-% abgequetscht und dann mit Dampf auf eine Temperatur von ca. 40 bis 140, vorzugsweise 80 bis 105°C aufgeheizt. Die Behandlungsdauer richtet sich dabei nach der jeweiligen Temperatur und kann zwischen etwa 2 Minuten und mehreren Stunden liegen. Bei der Kaltbleiche läßt man die imprägnierte Ware bei Raumtemperatur verweilen und zwar für 8 bis zu 24 Stunden, vorzugsweise 12 bis 18 Stunden, je nach dem erforderlichen Entschlichtungs- und Bleichgrad. In beiden Fällen wird die Ware abschließend gewaschen und getrocknet.

- Schließlich kann man das Gewebe auch kontinuierlich in einer langen Flotte der oben angegebenen Zusammensetzung behandeln, beispielsweise bei einem Flottenverhältnis von ca. 1:10. Die Temperatur des Bades beträgt dabei ca. 50 bis 95°, vorzugsweise 60 bis 85°C und die Behandlungsdauer ca. 10 bis 40 Minuten. Zur Aufrechterhaltung einer gleichmäßigen Konzentration der Chemikalien in der Flotte imprägniert man zweckmäßigerweise die einlaufende Warenbahn vorher in der oben beschriebenen Weise.

- Das für das erfindungsgemäße Verfahren benötigte Wasserstoffperoxid wird vorzugsweise in Form der handelsüblichen wässrigen 35 %igen Lösung eingesetzt. Auf diese Konzentration beziehen sich die oben angegebenen Grenzwerte von 10 bzw. 80 ml für Wassestoffperoxid. Als Tensid kommen alle Produkte infrage, die dem Fachmann unter diesem Begriff geläufig sind. Vorzugsweise werden handelsübliche Tenside aus den folgenden Gruppen genommen: sek. Alkansulfonate, Alkylphenolsulfonate, Nonylphenoloxethylate und Fettalkoholoxethylate. Diese Tenside dienen zur besseren Benetzung der Ware mit der Flotte. Als schwach-alkalisch reagierende Verbindungen werden insbesondere Natriumbicarbonat und Triethanolamin genommen. Diese Substanzen werden der Bleich- und Entschlichtungsflotte in einer solchen Menge zugegeben, daß in der Flotte ein pH-Wert von 7 bis 8 erreicht wird. Durch diesen niedrigen pH-Bereich im Vergleich zu einer üblichen Bleiche, die in einem stark alkalischen Bad durchgeführt wird, ist es auch möglich, der Flotte übliche enzymatische Entschlichtungsmittel zuzusetzen, die nur in einem pH-Bereich von 6,5 bis 7,5 . wirksam sind. Ein solcher fakultativer Zusatz von enzymatischen Entschlichtungsmitteln empfiehlt sich besonders bei hartnäckig zu entfernenden Schlichten. Weiterhin ist es auch möglich, der Flotte übliche oxidative Entschlichtungsmittel zuzugeben, wie etwa Ammonium-, Kalium- oder Natriumperoxidisulfat.

- Als Peroxid-Aktivatoren kommen alle für diesen Zweck bereits bekannte Verbindungen in Frage, wie etwa acylierte Hydroxylamine, Acylamide und.acylierte Heterocyclen (s. Text. Praxis Intern. 1974, S. 1392 ff.). Besonders bevorzugte Acylverbindungen sind Tetraacetyläthylendiamin und Tetraacetylglykoluril.

- Das erfindungsgemäße Verfahren erlaubt ein gleichzeitiges Entschlichten und Bleichen in einem Bad, wodurch sich eine wesentliche Vereinfachung ergibt im Vergleich zu der herkömmlichen Arbeitsweise mit je einem separaten Bleich- und Entschlichtungsbad. Es ist aber durchaus auch möglich, zuvor das Gewebe noch separat in einem Alkalibad vorzubehandeln. Ein weiterer wesentlicher Vorteil des hier beschriebenen Verfahrens besteht darin, daß man nur im schwach alkalischen Bereich arbeitet. Dadurch vermeidet man die Gefahr einer Schädigung der Fasern durch Abbau, wie sie bei der üblichen Bleiche im stark alkalischen Bereich auftreten kann. Außerdem kann man auf eine sonst übliche Stabilisierung des Bleichbades verzichten und vermeidet so die eingangs erwähnten Nachteile, die mit der Verwendung von Wasserglas als Stabilisierungsmittel verbunden sind.

-

-

-

- Nach dem Imprägnieren wurde das Gewebe auf einer Docke aufgewickelt und 1G Stunden bei Raumptemperatur verweilen gelassen. Anschließend wurde auf 2 Einheiten einer 6 kästigen Waschmaschine kontinuierlich ausgewaschen unter Zusatz von 3 ml/l Natronlauge 50 % und 3 ml/1 der oben angegebenen Tensid-Mischung. In 2 weiteren Kästen wurde bei 60°C und 2 x kalt gespült.

-

- In einem Unterflottenspeicher wurden 8000 m Baumwollcord wie folgt behandelt:

- Imprägnieren mit Behandlungsflotte im Netztrog (Abquetscheffekt 75 %) ;

- Verweilen in der Flotte im Verweilgerät; Auswaschen auf einer Wascheinheit bei Kochtemperatur;

- Spülen auf 2 Wascheinheiten bei 60 bzw. 25°C ;

- Abquetschen und Trocknen.

-

- Die Verweilzeit im Flottenspeicher betrug 25 Minuten bei 85°C.

-

- Ein Baumwollnessel wurde nach dem Sengen, ohne zu entschlichten, mit einer Flotte imprägniert, die 40 g/1 Ätznatron und 5 g/1 Tensid (Alkansulfonat 60 %) enthielt. Die Flottenaufnahme betrug 85 %. Nach dem Imprägnieren wurde das Gewebe mit Dampf auf 100°C gebracht und 20 Minuten bei dieser-Temperatur belassen. Anschließend wurde in einer Waschmaschine kontinuierlich gewaschen ( 2 x bei 90°C, 2 x bei 60°C, 2 x kalt). Das Gewebe zeigte nach dieser Behandlung einen Entschlichtungsgrad nach "Tegewa"-Skala von 1 ( 1 = keine Entschlichtungswirkung, 9 = volle Entschlichtung). Die Prüfung auf Alkali war negativ. Nachfolgend wurde das Gewebe ohne Zwischentrocknung imprägniert mit folgender Flotte:

- Der Abquetscheffekt betrug 90 %, der Flottenaustausch während der Imprägnierung war mit 85 % ermittelt worden.

- Nach dem Imprägnieren wurde das Material ebenfalls mit Dampf auf 100°C gebracht und 30 Minuten bei dieser Temperatur belassen. Anschließend wurde in der oben angegebenen Weise gewaschen und gespült.

-

- Die gleiche Ware wurde in der oben angegebenen Weise behandelt mit dem Unterschied, daß der Bleichstufe noch zusätzlich

2 g/l Bakterienamylase (15 000 Effront-Einheiten) zugesetzt wurden. - Bei sonst gleichen Ergebnissen stieg der Entschlichtungsgrad auf 9 an.

Claims (4)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3218889 | 1982-05-19 | ||

| DE3218889A DE3218889A1 (de) | 1982-05-19 | 1982-05-19 | Verfahren zum gleichzeitigen entschlichten und bleichen von textilmaterial aus cellulosefasern |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0094656A2 true EP0094656A2 (de) | 1983-11-23 |

| EP0094656A3 EP0094656A3 (en) | 1984-04-04 |

| EP0094656B1 EP0094656B1 (de) | 1986-08-13 |

Family

ID=6164035

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP83104775A Expired EP0094656B1 (de) | 1982-05-19 | 1983-05-14 | Verfahren zum gleichzeitigen Entschlichten und Bleichen von Textilmaterial aus Cellulosefasern |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US4539007A (de) |

| EP (1) | EP0094656B1 (de) |

| JP (1) | JPS58208463A (de) |

| KR (1) | KR840004797A (de) |

| BR (1) | BR8302622A (de) |

| CA (1) | CA1202919A (de) |

| DE (2) | DE3218889A1 (de) |

| ZA (1) | ZA833571B (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0241137A3 (en) * | 1986-03-10 | 1988-06-29 | The Clorox Company | Liquid hydrogen peroxide bleach containing a peracid activator |

| EP0584710A3 (de) * | 1992-08-22 | 1995-02-01 | Hoechst Ag | Verfahren zum Bleichen von Textilien. |

| US5415796A (en) * | 1990-11-02 | 1995-05-16 | The Clorox Company | Liquid nonaqueous detergent with stable, solubilized peracid |

| EP0812348A4 (de) * | 1995-02-28 | 2000-04-12 | Procter & Gamble | Wäschevorbehandlung mit peroxybleichmitteln enthaltend komplexbildner für eisen, kupfer oder mangan für reduzierten gewebeschaden |

| WO2018205076A1 (zh) * | 2017-05-08 | 2018-11-15 | 沈亚阳 | 一种染整工艺 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5522580A (en) * | 1988-06-14 | 1996-06-04 | Basf Corporation | Removing stains from fixed items |

| US5389278A (en) * | 1988-06-14 | 1995-02-14 | Basf Corporation | Method for removing coffee stains from carpet |

| EP1255890A1 (de) | 2000-02-15 | 2002-11-13 | The Procter & Gamble Company | Verfahren zur dauerhaften bügelfesten textilbehandlung durch verwendung von hydrophobem bleichmittel |

| CN1224751C (zh) | 2000-02-15 | 2005-10-26 | 宝洁公司 | 用于单步制备纺织品的方法 |

| US6830591B1 (en) | 2000-02-15 | 2004-12-14 | The Procter & Gamble Company | Method for the use of hydrophobic bleaching systems in textile preparation |

| US6569209B2 (en) * | 2001-02-27 | 2003-05-27 | The Procter & Gamble Company | Method for the use of hydrophobic bleaching systems in cold batch textile preparation |

| US6573301B1 (en) * | 2002-04-23 | 2003-06-03 | Bradley Pharmaceuticals, Inc. | Carbamide peroxide compositions for the treatment of dermatological disorders and methods for their use |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1162967B (de) * | 1959-06-19 | 1964-02-13 | Konink Ind Mij Voorheen Noury | Wasch- und/oder Bleichmittel |

| US3637339A (en) * | 1968-03-07 | 1972-01-25 | Frederick William Gray | Stain removal |

| DE2038485A1 (de) * | 1970-08-03 | 1972-02-10 | Mazurek Hasso | Bleichloesungen |

| DE2047289B2 (de) * | 1970-09-25 | 1974-07-25 | Basf Ag, 6700 Ludwigshafen | Wäßrige Bleichflotte |

| US3829291A (en) * | 1971-05-07 | 1974-08-13 | Shell Oil Co | Process of removing polyvinyl alcohol size from fabrics with hydrogen peroxide |

| US3682583A (en) * | 1971-05-12 | 1972-08-08 | Shell Oil Co | Process of removing polyvinyl alcohol containing size |

| US4116878A (en) * | 1974-06-14 | 1978-09-26 | Lever Brothers Company | Detergent composition |

| GB1502560A (en) * | 1976-06-25 | 1978-03-01 | Datlow B | Composition for addition to textile bleaching baths |

| PL104134B1 (pl) * | 1976-11-27 | 1979-07-31 | Inst Ciezkiej Syntezy Orga | Srodek do odklejania tkanin |

-

1982

- 1982-05-19 DE DE3218889A patent/DE3218889A1/de not_active Withdrawn

-

1983

- 1983-05-09 US US06/492,821 patent/US4539007A/en not_active Expired - Fee Related

- 1983-05-14 DE DE8383104775T patent/DE3365270D1/de not_active Expired

- 1983-05-14 EP EP83104775A patent/EP0094656B1/de not_active Expired

- 1983-05-17 KR KR1019830002162A patent/KR840004797A/ko not_active Withdrawn

- 1983-05-18 ZA ZA833571A patent/ZA833571B/xx unknown

- 1983-05-18 JP JP58085975A patent/JPS58208463A/ja active Pending

- 1983-05-18 CA CA000428438A patent/CA1202919A/en not_active Expired

- 1983-05-18 BR BR8302622A patent/BR8302622A/pt unknown

Non-Patent Citations (1)

| Title |

|---|

| None |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0241137A3 (en) * | 1986-03-10 | 1988-06-29 | The Clorox Company | Liquid hydrogen peroxide bleach containing a peracid activator |

| US5415796A (en) * | 1990-11-02 | 1995-05-16 | The Clorox Company | Liquid nonaqueous detergent with stable, solubilized peracid |

| EP0584710A3 (de) * | 1992-08-22 | 1995-02-01 | Hoechst Ag | Verfahren zum Bleichen von Textilien. |

| EP0812348A4 (de) * | 1995-02-28 | 2000-04-12 | Procter & Gamble | Wäschevorbehandlung mit peroxybleichmitteln enthaltend komplexbildner für eisen, kupfer oder mangan für reduzierten gewebeschaden |

| WO2018205076A1 (zh) * | 2017-05-08 | 2018-11-15 | 沈亚阳 | 一种染整工艺 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPS58208463A (ja) | 1983-12-05 |

| DE3218889A1 (de) | 1983-11-24 |

| KR840004797A (ko) | 1984-10-24 |

| EP0094656A3 (en) | 1984-04-04 |

| BR8302622A (pt) | 1984-01-17 |

| CA1202919A (en) | 1986-04-08 |

| US4539007A (en) | 1985-09-03 |

| ZA833571B (en) | 1984-01-25 |

| DE3365270D1 (en) | 1986-09-18 |

| EP0094656B1 (de) | 1986-08-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE4128256C1 (de) | ||

| EP0094656B1 (de) | Verfahren zum gleichzeitigen Entschlichten und Bleichen von Textilmaterial aus Cellulosefasern | |

| DE2418351A1 (de) | Verfahren und zusammensetzung zum bleichen von textilien | |

| DE3545909A1 (de) | Silikat- und magnesiumfreie wirkstoffgemische | |

| DE2735816A1 (de) | Verfahren zum bleichen und entschlichten von textilgut | |

| DE69321706T2 (de) | Färbeverfahren für keratinmaterialien mit verbesserter erschöpfung der badbestandteile | |

| DE1098904B (de) | Verfahren zum optischen Aufhellen von Polyesterfasern | |

| EP0112801A1 (de) | Magnesiumkomplexe oligomerer Phosphonsäureester, Verfahren zu ihrer Herstellung und ihre Verwendung als Stabilisatoren in alkalischen peroxidhaltigen Bleichflotten | |

| DE3149978C2 (de) | Verfahren zum Bleichen von keratinhaltigen natürlichen Fasern und Federn | |

| DE2324687A1 (de) | Verfahren zum faerben von celluloseprodukten | |

| DE1026275B (de) | Mehrstufiges Verfahren zur Vorbereitung von Baumwolle enthaltenden Waren fuer das Faerben und Drucken und andere Fertigbehandlungen | |

| DE4200577A1 (de) | Verfahren zur vorbehandlung eines naturfaserhaltigen textilgutes | |

| DE2157061C3 (de) | Verfahren zum Vorreinigen und Bleichen von Textilmaterialien | |

| DE2554360C2 (de) | Verfahren zum Vorbehandeln und Veredeln von Fasergutaus nativer Cellulose | |

| DE2059100C3 (de) | ||

| DE1419357C3 (de) | Verfahren zum kontinuierlichen Entwachsen und Bleichen von Baumwollgeweben und Baumwollmischgeweben | |

| DE1469471B2 (de) | Verfahren zum Bleichen von Textilien oder Faden auf Cellulose basis | |

| DE1444012C (de) | Verfahren zum kontinuierlichen Bleichen von Cellulosefasern | |

| EP0676499A2 (de) | Verfahren zum Bleichen von Textilien | |

| DE1469321C3 (de) | Verfahren zum Entschlichten von Textilien aus Cellulose | |

| DE2343816C3 (de) | Verfahren zum alkalischen Abkochen von Fasergut aus nativer Cellulose | |

| AT261538B (de) | Verfahren zum gleichzeitigen Färben und Bleichen von proteinhaltigem Fasergut | |

| AT270565B (de) | Verfahren zum Bleichen von Textilien oder Fäden auf Cellulosebasis | |

| DE4035053A1 (de) | Bleichverfahren | |

| DE1444012B (de) | Verfahren zum kontinuierlichen Bleichen von Cellulosefasern |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI NL |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI NL |

|

| 17P | Request for examination filed |

Effective date: 19840625 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AT CH DE FR GB IT LI NL |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): DE |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE |

|

| REF | Corresponds to: |

Ref document number: 3365270 Country of ref document: DE Date of ref document: 19860918 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: DEGUSSA AG, FRANKFURT - ZWEIGNIEDERLASSUNG WOLFGAN Effective date: 19870508 |

|

| RDAG | Patent revoked |

Free format text: ORIGINAL CODE: 0009271 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT REVOKED |

|

| 27W | Patent revoked |

Effective date: 19880327 |