EP0090268B1 - Verfahren zum Anodisieren von Aluminiumwerkstoffen und aluminierten Teilen - Google Patents

Verfahren zum Anodisieren von Aluminiumwerkstoffen und aluminierten Teilen Download PDFInfo

- Publication number

- EP0090268B1 EP0090268B1 EP83102616A EP83102616A EP0090268B1 EP 0090268 B1 EP0090268 B1 EP 0090268B1 EP 83102616 A EP83102616 A EP 83102616A EP 83102616 A EP83102616 A EP 83102616A EP 0090268 B1 EP0090268 B1 EP 0090268B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- aluminum

- bath

- anodising

- parts

- anodizing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 229910052782 aluminium Inorganic materials 0.000 title claims abstract description 41

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 title claims abstract description 41

- 238000007743 anodising Methods 0.000 title claims abstract description 25

- 238000000034 method Methods 0.000 title claims description 24

- 239000004411 aluminium Substances 0.000 title claims 3

- 239000000463 material Substances 0.000 claims abstract description 19

- LWIHDJKSTIGBAC-UHFFFAOYSA-K tripotassium phosphate Chemical compound [K+].[K+].[K+].[O-]P([O-])([O-])=O LWIHDJKSTIGBAC-UHFFFAOYSA-K 0.000 claims abstract description 6

- RYFMWSXOAZQYPI-UHFFFAOYSA-K trisodium phosphate Chemical compound [Na+].[Na+].[Na+].[O-]P([O-])([O-])=O RYFMWSXOAZQYPI-UHFFFAOYSA-K 0.000 claims abstract description 6

- 239000001488 sodium phosphate Substances 0.000 claims abstract description 5

- 229910000406 trisodium phosphate Inorganic materials 0.000 claims abstract description 5

- 229910000404 tripotassium phosphate Inorganic materials 0.000 claims abstract description 4

- 235000019801 trisodium phosphate Nutrition 0.000 claims abstract description 4

- 235000019798 tripotassium phosphate Nutrition 0.000 claims abstract description 3

- KXZJHVJKXJLBKO-UHFFFAOYSA-N chembl1408157 Chemical compound N=1C2=CC=CC=C2C(C(=O)O)=CC=1C1=CC=C(O)C=C1 KXZJHVJKXJLBKO-UHFFFAOYSA-N 0.000 claims description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N Alumina Chemical compound [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims 3

- 229910019142 PO4 Inorganic materials 0.000 claims 1

- 239000003513 alkali Substances 0.000 claims 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 claims 1

- 239000010452 phosphate Substances 0.000 claims 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 abstract description 7

- 238000005269 aluminizing Methods 0.000 abstract description 5

- 230000006378 damage Effects 0.000 abstract description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 abstract 2

- 239000001569 carbon dioxide Substances 0.000 abstract 1

- 229910002092 carbon dioxide Inorganic materials 0.000 abstract 1

- 239000000126 substance Substances 0.000 abstract 1

- 239000003792 electrolyte Substances 0.000 description 9

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 8

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 6

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 6

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 4

- 238000005299 abrasion Methods 0.000 description 4

- 229910052742 iron Inorganic materials 0.000 description 4

- CWYNVVGOOAEACU-UHFFFAOYSA-N Fe2+ Chemical compound [Fe+2] CWYNVVGOOAEACU-UHFFFAOYSA-N 0.000 description 3

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 230000007547 defect Effects 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 229910052759 nickel Inorganic materials 0.000 description 3

- 230000003647 oxidation Effects 0.000 description 3

- 238000007254 oxidation reaction Methods 0.000 description 3

- 238000005554 pickling Methods 0.000 description 3

- 229910052725 zinc Inorganic materials 0.000 description 3

- 239000011701 zinc Substances 0.000 description 3

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 2

- 230000002378 acidificating effect Effects 0.000 description 2

- 238000002048 anodisation reaction Methods 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 238000004040 coloring Methods 0.000 description 2

- 239000008139 complexing agent Substances 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- -1 iron Chemical class 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- MOFOBJHOKRNACT-UHFFFAOYSA-N nickel silver Chemical compound [Ni].[Ag] MOFOBJHOKRNACT-UHFFFAOYSA-N 0.000 description 2

- 239000010956 nickel silver Substances 0.000 description 2

- 235000006408 oxalic acid Nutrition 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 238000005253 cladding Methods 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 239000008367 deionised water Substances 0.000 description 1

- 229910021641 deionized water Inorganic materials 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 238000005868 electrolysis reaction Methods 0.000 description 1

- 239000008151 electrolyte solution Substances 0.000 description 1

- 230000003628 erosive effect Effects 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000010285 flame spraying Methods 0.000 description 1

- 239000004922 lacquer Substances 0.000 description 1

- 230000000873 masking effect Effects 0.000 description 1

- MYHXWQZHYLEHIU-UHFFFAOYSA-N oxalic acid;sulfuric acid Chemical compound OS(O)(=O)=O.OC(=O)C(O)=O MYHXWQZHYLEHIU-UHFFFAOYSA-N 0.000 description 1

- 238000002161 passivation Methods 0.000 description 1

- 239000011253 protective coating Substances 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 229910000029 sodium carbonate Inorganic materials 0.000 description 1

- 229910000162 sodium phosphate Inorganic materials 0.000 description 1

- 235000011008 sodium phosphates Nutrition 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 238000011282 treatment Methods 0.000 description 1

- 239000002966 varnish Substances 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C25D11/06—Anodisation of aluminium or alloys based thereon characterised by the electrolytes used

- C25D11/08—Anodisation of aluminium or alloys based thereon characterised by the electrolytes used containing inorganic acids

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/024—Anodisation under pulsed or modulated current or potential

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

Definitions

- the invention relates to a method for anodizing aluminum materials according to the preamble of patent claim 1.

- Aluminum materials and aluminum-coated parts are not yet sufficiently stable for many applications, although self-passivation takes place in air, which is stable in the pH range from 5 to 9. However, this oxide layer is still too small for many technical applications. The layer is therefore reinforced in anodizing electrolytes.

- FR-A-2 187 937 describes a process for the surface treatment of aluminum plates with the aim of making anodizing layers hydrophilic and adhesive by anodic oxidation of aluminum in trisodium phosphate-containing electrolyte solution at temperatures of 20 to 40 ° C. and an electrolysis time of 3 to 10 minutes to keep.

- DE-OS 2 842 396 discloses a “process for the glossy anodization of aluminum” which is based on a work cited in “Material Aluminum and its Anodic Oxidation” by Max Schenk, 1948, page 801. According to M. Schenk, the alkaline aqueous gloss bath at 80 ° C + 1 ° C contains sodium carbonate and tertiary sodium phosphate.

- an alkaline bath with sodium phosphate as the main constituent is used to produce shiny aluminum oxide layers with a maximum thickness of 4 ⁇ m.

- Aluminum or aluminum alloys are bright anodized at a bath temperature of 20 to 90 ° C and a current density of 0.5 to 80 A / dm 2 .

- these treatments (“glossy processes”) lead to shiny films, which are often undesirable.

- the object of the invention is to provide aluminum materials and parts coated with aluminum, in particular iron materials, while avoiding the disadvantages mentioned above, with hard abrasion-resistant and dyeable thicker aluminum oxide layers, in particular those of 10 to 20 ⁇ m, even if the aluminum coating has any defects having.

- defects such.

- B. the uncoated contact points in question, or in the case of profiled parts, the uncoated points, which may be present due to the limited spreadability aluminizing process. It should also be used on partially aluminized consumer metals such as iron, non-ferrous metal, nickel and zinc die-cast materials without destroying the Base material in the anodization thick aluminum oxide layers are generated.

- aluminum materials and aluminized parts in particular also partially aluminized parts made of ferrous, nickel and non-ferrous metal materials as well as zinc die-cast metals, even if they have defects, can be anodically oxidized without any technical disadvantages, so that hard, abrasion-resistant and dyeable oxide layers are formed.

- the surfaces of aluminized parts are not shiny, but retain the appearance of the deposited aluminum layers.

- the oxide layers produced are above all 4 ⁇ m thick. They are characterized by exceptional hardness and abrasion resistance.

- the method according to the invention is also particularly suitable for achieving the aforementioned layer properties with aluminum materials.

- the bath can be operated with direct current and with impulse current.

- Baths containing 50 to 150 g / l of trisodium phosphate or tripotassium phosphate are advantageously used to carry out the process according to the invention.

- optically most uniform anodizing layers are obtained by adding 1 to 20 g of a complexing agent per liter of anodizing bath, for example alkali metal cyanide. Preferably 1 to 6 g of sodium cyanide are added to the bath per liter.

- the method according to the invention is suitable for anodizing aluminum materials, aluminum flame spraying layers and roll-cladding layers, fire aluminum layers, PVD aluminum layers and in particular IVD and galvano aluminum layers.

- Galvano aluminum is an aluminum of high purity (> 99.99), good electrical conductivity and high ductility ⁇ 20 HV, which is obtained by deposition from organoaluminum electrolytes.

- FIG shows in section an embodiment of a hinge 1 of a spectacle frame made of nickel silver 4, which has an aluminum layer 2.

- the aluminum oxide layer applied to this according to the invention is designated by 3.

- Iron sheets 50 x 100 x 1 mm were first galvanically coated in an aluminum electrolyte with the following composition with a matt galvano-aluminum layer.

- the spectacle frames 1 to 3 were treated in an anodizing bath as described in Example 1.

- eyeglass frames 4 to 6 were treated after pickling in an electrolyte of the following composition, the anodizing conditions being chosen from 1 to 3:

- the eyeglass frames 1 to 3 on the hinges looked more inconsistent after coloring the anodized layer

- the eyeglass frames 4 to 6 gave a uniform visual appearance.

- the complexing agent at the phase boundary with aluminum contributes to a more homogeneous oxide formation.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Chemical Treatment Of Metals (AREA)

- Forging (AREA)

- Table Devices Or Equipment (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

- Electrochemical Coating By Surface Reaction (AREA)

Description

- Die Erfindung betrifft ein Verfahren zum Anodisieren von Aluminiumwerkstoffen gemäss dem Oberbegriff des Patentanspruches 1.

- Aluminiumwerkstoffe und aluminiumbeschichtete Teile sind für viele Anwendungszwecke noch nicht hinreichend beständig, obwohl an Luft eine Selbstpassivierung erfolgt, die im pH-Bereich von 5 bis 9 beständig ist. Diese Oxidschicht ist aber für viele Anwendungszwecke in der Technik noch zu gering. Deshalb wird die Schicht in Anodisierelektrolyten verstärkt.

- Es ist bekannt («Die Praxis der anodischen Oxydation des Aluminiums» Aluminiumverlag GmbH Düsseldorf, 1961, insbesondere Seiten 37, 46 und 50) Aluminium unter Verwendung von verdünnter Schwefelsäure (Gleichstrom-Schwefelsäure-Verfahren), verdünnter Oxalsäure (Gleichstrom-Oxalsäure-Verfahren) oder auch in einem Schwefelsäure-Oxalsäure-Bad anodisch zu oxidieren. Diese Verfahren sind zwar für Aluminiumwerkstoffe einsetzbar, doch tritt bei aluminierten Teilen eine Zerstörung des Werkstoffes oder zumindest ein anwendungstechnisch nicht tolerierbares Anfressen der Materialoberfläche ein, wenn keine allseitige Aluminierbedeutung gegeben ist.

- In der FR-A-2 187 937 ist ein Verfahren zur Oberflächenbehandlung von Aluminiumplatten beschrieben mit dem Ziel, durch anodische Oxidation von Aluminium in trinatriumphosphathaltiger Elektrolytlösung bei Temperaturen von 20 bis 40 °C und einer Elektrolysedauer von 3 bis 10 Min. hydrophile und haftfähige Anodisierschichten zu behalten.

- Aus der DE-OS 2 842 396 ist ein «Verfahren zur Glanzanodisierung von Aluminium» bekannt, das auf einer im «Werkstoff Aluminium und seine anodische Oxidation» von Max Schenk, 1948, Seite 801 zitierten Arbeit beruht. Das alkalische 80 °C + 1 °C warme wässrige Glänzbad enthält gemäss M. Schenk Natriumcarbonat und tertiäres Natriumphosphat.

- Gemäss der DE-OS 2 842 396 wird zur Herstellung glänzender maximal 4 µm dicker Aluminiumoxidschichten ein alkalisches Bad mit Natriumphosphat als Hauptbestandteil verwendet. Bei einer Badtemperatur von 20 bis 90°C und einer Stromdichte von 0,5 bis 80 A/dm2 werden Aluminium oder Aluminiumlegierungen glanzanodisiert. Abgesehen davon, dass bei diesem Verfahren bei stark salzhaltigen Elektrolyten bei höheren Temperaturen gearbeitet wird, führen diese Behandlungen («Glänzverfahren») zu glänzenden Filmen, die vielfach unerwünscht sind.

- Da die Auflösung des Aluminiums schneller vonstatten geht als die Oxidbildung, kann bei dem in der DE-OS beschriebenen Verfahren selbst bei längerer Eloxierdauer nur eine Aluminiumoxidschicht von <4 µm erzeugt werden. Ausserdem entstehen bereits nach kurzer Badstandzeit wegen der zunehmenden Carbonatmenge infolge Absorption des C02 aus der Luft nur noch sogenannte Formierschichten < 1 pm. Die Abtragsrate ist unter den hier angegebenen Eloxierbedingungen so hoch, dass bei aluminierten Teilen an dünner aluminierten Stellen das Aluminium statt anodisiert, abgelöst wird. Vor allem können keine nach DE-OS 2 842 396 beschriebenen Verfahren, Toleranzmasse des Aluminiumüberzuges, dessen Schichtdicke aus technisch wirtschaftlichen Gründen vorgegeben ist, eingehalten werden. Auch Aluminiumwerkstoffe können so nicht mit einer dickeren Oxidschicht versehen werden.

- Ein besonderes Problem - bei der Kombination von metallischen Werkstoffen mit Aluminium in Form eines schützenden Überzuges - ergibt sich insofern, weil in den bekannten sauren Anodisierelektrolyten (bei anodischer Polung) an den ungenügend beschichteten Substratoberflächen, beispielsweise bei Eisen, Kupfer, Nickel und Zink und deren Legierungen diese sich anodisch auflösen. Bei solchen Materialien kommt es daher zu derart starken Korrosionserscheinungen, dass aluminiumbeschichtete Teile sowohl in dekorativer Hinsicht als auch in ihrer Funktion unbrauchbar bzw. zerstört werden.

- Diese Tatsache schränkt die Anwendung von Aluminierung im dekorativen funktionellen Oberflächensektor stark ein, so dass beispielsweise die Applikation der einfärbbaren Galvano-Aluminium-Eloxalo-Schichten, z. B. auf Brillengestellen, Feuerzeughülsen, Schreibgeräten usw. technisch gesehen bisher nur schwer oder überhaupt nicht realisiert werden konnte.

- Zur Anodisierung von aluminierten Teilen mit ungenügender Bedeckung, die in sauren Eloxierbädern durchgeführt wird, ist es erforderlich, die freien Stellen vor dem Eloxieren mit einem sogenannten Abdecklack zu versehen. Nach dem Eloxieren sind derartige Lacke zu entfernen, indem man diese entweder abzieht oder mit einem geeigneten Lösungsmittel ablöst. Bei Hohlräumen oder Bohrungen, in denen sich kein Aluminium befindet, kann man sich dadurch helfen, indem diese mit Stopfen oder dergleichen abgedichtet werden. Diese prinzipiell zwar mögliche Verfahrensweise ist technisch aufwendig und unwirtschaftlich. Bei diversen Teilen, z.B. solchen mit Scharnieren (Brillen), ist das genannte Abdeckverfahren jedoch aus dekorativen Gründen (Einfärben oder Eloxalo-Schichten) unbrauchbar und damit ein Anodisieren prinzipiell nicht möglich.

- Aufgabe der Erfindung ist es, Aluminiumwerkstoffe sowie mit Aluminium beschichtete Teile, insbesondere Eisenwerkstoffe, unter Vermeidung der oben angeführten Nachteile mit harten abriebfesten und einfärbbaren dickeren Aluminiumoxidschichten, insbesondere solchen von 10 bis 20 µm zu versehen, und zwar auch dann, wenn der Aluminiumüberzug irgendwelche Fehlstellen aufweist. Als Fehlstellen kommen z. B. die nicht beschichteten Kontaktstellen infrage, oder bei profilierten Teilen, die nicht überzogenen Stellen, die aufgrund der begrenzten Streufähigkeit Aluminierverfahren vorhanden sein können. Es sollen auch auf partiell aluminierten Gebrauchsmetallen, wie Eisen-, Buntmetall-, Nickel- und Zinkdruckgusswerkstoffen ohne Zerstörung des Grundwerkstoffes bei der Anodisierung dicke Aluminiumoxidschichten erzeugt werden.

- Diese Aufgabe wird mit den Merkmalen des Anspruches 1 gelöst.

- Mit dem erfindungsgemässen Verfahren können Aluminiumwerkstoffe und aluminierte Teile, insbesondere auch partiell aluminierte Teile aus Eisen-, Nickel- und Buntmetallwerkstoffen sowie Zinkdruckgussmetalle, auch wenn sie Fehlstellen aufweisen, ohne anwendungstechnische Nachteile anodisch oxidiert werden, so dass harte, abriebfeste und einfärbbare Oxidschichten entstehen. Die Oberflächen aluminierter Teile sind nicht glänzend, sondern behalten das Aussehen der abgeschiedenen Aluminiumschichten bei. Die erzeugten Oxidschichten sind vor allem dicker als 4 um. Sie zeichnen sich durch aussergewöhnliche Härte und Abriebfestigkeit aus. Das erfindungsgemässe Verfahren eignet sich insbesondere auch für die Erzielung vorgenannter Schichteigenschaften bei Aluminium-Werkstoffen.

- Besonders günstige Effekte werden bei einem Badbetrieb von 0 bis 10°C erreicht. Das Bad kann mit Gleichstrom und mit Impulsstrom betrieben werden.

- Zur Durchführung des erfindungsgemässen Verfahrens werden mit Vorteil Bäder, enthaltend 50 bis 150 g/I Trinatriumphosphat oder Trikaliumphosphat, eingesetzt.

- Die optisch einheitlichsten Anodisierschichten werden bei Zugabe von 1 bis 20 g eines Komplexbildners pro Liter Anodisierbad, beispielsweise Alkalicyanid, erhalten. Vorzugsweise werden dem Bad pro Liter 1 bis 6 g Natriumcyanid zugesetzt.

- Das erfindungsgemässe Verfahren eignet sich zum Anodisieren von Aluminium-Werkstoffen, Aluminium-Flammspritzschichten und -Walzplattierschichten, Feuer-Aluminium-Schichten, PVD-Aluminium-Schichten und insbesondere IVD- und Galvano-Aluminium-Schichten.

- «Galvano-Aluminium» ist ein Aluminium hoher Reinheit (>99,99), guter elektrischer Leitfähigkeit und hoher Duktilität <20 HV, das durch Abscheidung aus aluminiumorganischen Elektrolyten erhalten wird.

- Es können mit Vorteil beispielsweise nur aussen aluminierte Hohlkörper sowie Werkstücke mit partiell freigelassenen Flächen, z. B. Apparateteile mit beweglichen Scharnieren (Brillen), bei denen prinzipiell kein Aluminium an allen Stellen des Scharniers abgeschieden werden kann, erfindungsgemäss mit harten abriebfesten und einfärbbaren Aluminiumoxidschichten in Dicken von 10 bis 20 µm versehen werden.

- Die Erfindung wird anhand der Beispiele und der FIG näher erläutert.

- Die FIG zeigt im Schnitt ein Ausführungsbeispiel eines Scharniers 1 eines Brillengestells aus Neusilber 4, das eine Aluminiumschicht 2 aufweist. Die auf dieser gemäss der Erfindung aufgebrachte Aluminium-oxid-Schicht ist mit 3 bezeichnet.

-

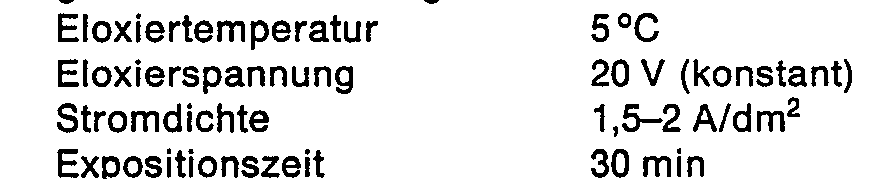

- Nach kurzem Beizen werden sie in verdünnter Natronlauge in einen Eloxierelektrolyten zusammengesetzt aus 30 I entionisiertem Wasser 1,5 kg Na3P04 . 12 H20 getaucht und wie folgt anodisiert:

- Ein im Vergleich hierzu gemäss der DE-OS 2 842 396 bei 20°C eloxierte vorher matte Aluminiumoberfläche hatte ein glänzendes Aussehen. Die nicht aluminierten Kontaktstellen zeigen eine für die Anwendung nicht tolerierbare Korrosion. Ausserdem konnten selbst bei dicken Aluminium- Schichten nur max. 3 bis 4 µm dicke Eloxalschichten erzeugt werden.

- 6 Brillengestelle aus Neusilber wurden in einem Aluminier-Elektrolyten - wie in Beispiel 1 angegeben - ca. 1½ Stunden aluminiert. Die mittlere AI-Schichtdicke am Brillenbügel und an der Brillenfassung betrug ca. 20 µm, dagegen im Zwickel an den Scharnieren 1 bis 3 µm.

- Nach kurzem Beizen in verdünnter Natronlauge wurden die Brillengestelle 1 bis 3 in einem Anodisierbad - wie in Beispiel 1 beschrieben - behandelt.

-

- In beiden Fällen wurde eine Eloxalschichtdicke von ca. 10 gm erreicht; die Brillen waren bis auf das Aussehen der Zwickel an den Scharnieren gleich.

- Während die Brillengestelle 1 bis 3 an den Scharnieren nach dem Einfärben der Eloxalschicht uneinheitlicher aussahen, vermittelten die Brillengestelle 4 bis 6 ein einheitliches optisches Aussehen. Daraus resultiert, dass der Komplexbildner an der Phasengrenze zum Aluminium zu einer homogeneren Oxidbildung beiträgt.

Claims (6)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT83102616T ATE28760T1 (de) | 1982-03-30 | 1983-03-16 | Verfahren zum anodisieren von aluminiumwerkstoffen und aluminierten teilen. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3211759 | 1982-03-30 | ||

| DE19823211759 DE3211759A1 (de) | 1982-03-30 | 1982-03-30 | Verfahren zum anodisieren von aluminiumwerkstoffen und aluminierten teilen |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0090268A2 EP0090268A2 (de) | 1983-10-05 |

| EP0090268A3 EP0090268A3 (en) | 1985-05-15 |

| EP0090268B1 true EP0090268B1 (de) | 1987-08-05 |

Family

ID=6159748

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP83102616A Expired EP0090268B1 (de) | 1982-03-30 | 1983-03-16 | Verfahren zum Anodisieren von Aluminiumwerkstoffen und aluminierten Teilen |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US4439287A (de) |

| EP (1) | EP0090268B1 (de) |

| JP (1) | JPS58177493A (de) |

| AT (1) | ATE28760T1 (de) |

| DE (2) | DE3211759A1 (de) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3328049A1 (de) * | 1983-08-03 | 1985-02-21 | Hoechst Ag, 6230 Frankfurt | Verfahren zur einstufigen anodischen oxidation von traegermaterialien aus aluminium fuer offsetdruckplatten |

| US4894126A (en) * | 1988-01-15 | 1990-01-16 | Mahmoud Issa S | Anodic coatings on aluminum for circuit packaging |

| US4898651A (en) * | 1988-01-15 | 1990-02-06 | International Business Machines Corporation | Anodic coatings on aluminum for circuit packaging |

| US5097109A (en) * | 1990-02-20 | 1992-03-17 | General Motors Corporation | Insulated aluminum weld fixture and a method of making same |

| CN1306071C (zh) * | 2001-08-14 | 2007-03-21 | 镁技术有限公司 | 镁的阳极氧化系统及方法 |

| US6591954B2 (en) | 2001-09-28 | 2003-07-15 | Eaton Corporation | Clutch brake |

| US7578921B2 (en) * | 2001-10-02 | 2009-08-25 | Henkel Kgaa | Process for anodically coating aluminum and/or titanium with ceramic oxides |

| US7569132B2 (en) * | 2001-10-02 | 2009-08-04 | Henkel Kgaa | Process for anodically coating an aluminum substrate with ceramic oxides prior to polytetrafluoroethylene or silicone coating |

| US7820300B2 (en) * | 2001-10-02 | 2010-10-26 | Henkel Ag & Co. Kgaa | Article of manufacture and process for anodically coating an aluminum substrate with ceramic oxides prior to organic or inorganic coating |

| US7452454B2 (en) * | 2001-10-02 | 2008-11-18 | Henkel Kgaa | Anodized coating over aluminum and aluminum alloy coated substrates |

| US6916414B2 (en) | 2001-10-02 | 2005-07-12 | Henkel Kommanditgesellschaft Auf Aktien | Light metal anodization |

| JP5334445B2 (ja) * | 2008-04-07 | 2013-11-06 | 本田技研工業株式会社 | アルミニウム合金製部材及びその製造方法 |

| US9701177B2 (en) | 2009-04-02 | 2017-07-11 | Henkel Ag & Co. Kgaa | Ceramic coated automotive heat exchanger components |

| US8609254B2 (en) | 2010-05-19 | 2013-12-17 | Sanford Process Corporation | Microcrystalline anodic coatings and related methods therefor |

| US8512872B2 (en) | 2010-05-19 | 2013-08-20 | Dupalectpa-CHN, LLC | Sealed anodic coatings |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5432424B2 (de) * | 1972-06-03 | 1979-10-15 | ||

| JPS5451936A (en) * | 1977-09-30 | 1979-04-24 | Shokosha Kk | Electropolishing of aluminum and alloy thereof |

| US4188270A (en) * | 1978-09-08 | 1980-02-12 | Akiyoshi Kataoka | Process for electrolytically forming glossy film on articles of aluminum or alloy thereof |

| JPS5576093A (en) * | 1978-11-30 | 1980-06-07 | Shiyoukoushiya:Kk | Bright electrolysis method of aluminum or its alloy |

| JPS568118A (en) * | 1979-11-14 | 1981-01-27 | Minolta Camera Co Ltd | T.t.l. metering automatic aperture control type single- lens reflex camera |

-

1982

- 1982-03-30 DE DE19823211759 patent/DE3211759A1/de not_active Withdrawn

-

1983

- 1983-03-16 AT AT83102616T patent/ATE28760T1/de not_active IP Right Cessation

- 1983-03-16 EP EP83102616A patent/EP0090268B1/de not_active Expired

- 1983-03-16 DE DE8383102616T patent/DE3372871D1/de not_active Expired

- 1983-03-28 JP JP58052297A patent/JPS58177493A/ja active Granted

- 1983-03-29 US US06/480,072 patent/US4439287A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| DE3372871D1 (en) | 1987-09-10 |

| EP0090268A2 (de) | 1983-10-05 |

| JPS58177493A (ja) | 1983-10-18 |

| JPH0359149B2 (de) | 1991-09-09 |

| EP0090268A3 (en) | 1985-05-15 |

| DE3211759A1 (de) | 1983-10-06 |

| US4439287A (en) | 1984-03-27 |

| ATE28760T1 (de) | 1987-08-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0090268B1 (de) | Verfahren zum Anodisieren von Aluminiumwerkstoffen und aluminierten Teilen | |

| EP1301656A1 (de) | Verfahren zur oberflächenbehandlung von aluminium oder aluminium-legierungen mittels alkansulfonsäurehaltigen formulierungen | |

| DE2502284C2 (de) | Galvanisches Verchromungsbad und Verfahren zum galvanischen Abscheiden von Chromüberzügen unter Verwendung dieses Bades | |

| EP0154367A2 (de) | Verfahren zur Phosphatierung von Metallen | |

| DE1040338B (de) | Verfahren zur elektrolytischen Herstellung rissfreier Chromueberzuege auf Metallgegenstaenden | |

| DE102008008055B3 (de) | Verfahren zum Aufbringen einer multifunktionellen Beschichtung auf Aluminiumteile und beschichtetes Werkstück | |

| DE2600654B2 (de) | Verfahren zur gleichzeitigen kathodischen abscheidung einer chromschicht und einer darueberliegenden schicht aus hydratisierten chromoxiden auf stahlblechen | |

| DE1236898B (de) | Verfahren zur elektrochemischen Erzeugung von Schutzueberzuegen auf Metallen | |

| EP0090266A2 (de) | Bad und Verfahren zum Anodisieren von aluminierten Teilen | |

| DE2166843C3 (de) | Verfahren zur Vorbehandlung von Leichtmetallen für die galvanische Abscheidung von Aluminium | |

| DE2917019C2 (de) | Verfahren zur Metallisierung von Verbundmaterial und dazu geeignete Badzusammensetzung | |

| DE1228118B (de) | Verfahren zur kathodischen Oberflaechen-behandlung von Eisen- und Stahlgegenstaenden | |

| DE10025643B4 (de) | Verfahren zum Beschichten von Aluminium- und Magnesium-Druckgusskörpern mit einer kataphoretischen Elektrotauchlackierungsschicht und mit diesem Verfahren hergestellte Aluminium- und Magnesium-Druckgusskörper | |

| DE882168C (de) | Bad und Verfahren zur elektrolytischen Herstellung von Zinkueberzuegen | |

| DE4240903C2 (de) | Verfahren zum elektrolytischen Färben eines mit Zink beschichteten Stahlgegenstandes | |

| DE2254857B2 (de) | Verfahren zur Herstellung von abnutzungsfesten Nickeldispersionsüberzügen | |

| DE718252C (de) | Verfahren zur Erzeugung schwefelwasserstoffbestaendiger galvanischer Silberueberzuege | |

| DE2310638C2 (de) | Verfahren zum Umwandeln hydrophober Oberflächen aus Aluminium, Aluminiumlegierungen, Kupfer oder Kupferlegierungen in hydrophile Oberflächen | |

| EP0462073B1 (de) | Elektrolyt zur Erzeugung dünner schwarzer Konversionsschichten auf Leichtmetallen | |

| EP1543180B1 (de) | Verfahren zur elektrolytischen beschichtung von werkstoffen mit aluminium, magnesium oder legierungen von aluminium und magnesium | |

| DE2844406B1 (de) | Nachverdichtungsbad und Verfahren zur Verhinderung von Belaegen bei der Nachverdichtung anodisch oxidierter Aluminiumoberflaechen | |

| DE19751256C2 (de) | Aluminiumdruckgußteil mit einer Aluminiumoxid-Konversionsschicht und Verfahren zu seiner Herstellung | |

| DE677025C (de) | Verfahren zum Schutz glaenzender oder reflektierender Oberflaechen auf Aluminium oder Aluminiumlegierungen | |

| DE1237871B (de) | Tauch- oder Kontaktbeschichtung von Magnesium oder Magnesiumlegierungen | |

| DE663910C (de) | Herstellung von Schutzueberzuegen auf mit Aluminium oder Aluminiumlegierungen plattierten Gegenstaenden |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT DE FR GB NL |

|

| 17P | Request for examination filed |

Effective date: 19841217 |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): AT DE FR GB NL |

|

| 17Q | First examination report despatched |

Effective date: 19860604 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT DE FR GB NL |

|

| REF | Corresponds to: |

Ref document number: 28760 Country of ref document: AT Date of ref document: 19870815 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3372871 Country of ref document: DE Date of ref document: 19870910 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19920226 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19920228 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19920323 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19920331 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19920521 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19930316 Ref country code: AT Effective date: 19930316 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19931001 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19930316 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19931130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19931201 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |