EP0085366A1 - Verfahren und Vorrichtung zum Fertigen von Raumzellen aus erstarrendem Baustoff - Google Patents

Verfahren und Vorrichtung zum Fertigen von Raumzellen aus erstarrendem Baustoff Download PDFInfo

- Publication number

- EP0085366A1 EP0085366A1 EP83100514A EP83100514A EP0085366A1 EP 0085366 A1 EP0085366 A1 EP 0085366A1 EP 83100514 A EP83100514 A EP 83100514A EP 83100514 A EP83100514 A EP 83100514A EP 0085366 A1 EP0085366 A1 EP 0085366A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- formwork

- cell

- building material

- room cell

- room

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000004566 building material Substances 0.000 title claims abstract description 31

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 10

- 238000000034 method Methods 0.000 title claims description 25

- 238000005086 pumping Methods 0.000 claims abstract description 6

- 238000009415 formwork Methods 0.000 claims description 83

- 239000007788 liquid Substances 0.000 claims description 18

- 239000011150 reinforced concrete Substances 0.000 claims description 4

- 230000002787 reinforcement Effects 0.000 claims description 4

- 230000000284 resting effect Effects 0.000 claims 1

- 238000000465 moulding Methods 0.000 abstract description 5

- 239000012530 fluid Substances 0.000 abstract 3

- 230000003014 reinforcing effect Effects 0.000 abstract 1

- 210000004027 cell Anatomy 0.000 description 70

- 239000004567 concrete Substances 0.000 description 10

- 238000010276 construction Methods 0.000 description 3

- 229910000831 Steel Inorganic materials 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 230000002706 hydrostatic effect Effects 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- 239000010959 steel Substances 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 241001503987 Clematis vitalba Species 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 210000002421 cell wall Anatomy 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000009499 grossing Methods 0.000 description 1

- 238000009417 prefabrication Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000009416 shuttering Methods 0.000 description 1

- 238000009423 ventilation Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B7/00—Moulds; Cores; Mandrels

- B28B7/22—Moulds for making units for prefabricated buildings, i.e. units each comprising an important section of at least two limiting planes of a room or space, e.g. cells; Moulds for making prefabricated stair units

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B7/00—Moulds; Cores; Mandrels

- B28B7/08—Moulds provided with means for tilting or inverting

Definitions

- the invention relates to a method for manufacturing room cells according to the preamble of claim 1.

- the method according to the invention can be applied to solidifying materials which, for example glass fiber or reinforced steel reinforced concrete, already contain their reinforcement when poured into the form space of a formwork, or are introduced and vibrated after inserting a reinforcement cage.

- solidifying materials for example glass fiber or reinforced steel reinforced concrete

- room-sized structures are produced which either form larger buildings with several further room cells according to the room cell construction or are set up individually, for example as prefabricated garages can be used.

- This prefabricated construction enables the production of the room cells according to the invention in large quantities with a high degree of mechanization and rationalization in mostly room cell formworks that can be heated for the rapid hardening of the solidifying building material and which are then often part of a production line. After completion, the room cells are generally five-sided buildings.

- the method according to the invention enables the production of such room cells with all five wall or ceiling and floor panes in a monolithic design, but can also be applied to room cells in which one or more panes are missing or, for example, the floor pan is prefabricated and then often kept on roll pallets will.

- the production of such room cells has to make do with as little manual work as possible in order to take advantage of the prefabricated construction.

- the room cell production must also do this ate reduce subsequent completion operations by a formwork as smooth as possible and, therefore, planar form of the visible surfaces in the formwork for the inevitable M.

- the first step of this process has the advantage that when the building material is poured into the mold spaces which are closed on all sides, the mold floors and walls are inclined only vertically or only inclined against the horizontal. As a result, the formation of air pockets and water pockets in the hardened building material can be largely avoided in a simple manner, so that the space cell panes produced in the closed mold rooms only have visible formwork surfaces that are smooth.

- the disadvantage is that the liquid building material after filling the formwork in the second process step in the open-topped open space of the longitudinal wall of the room cell must be carefully removed in order to achieve a smooth visible surface there too. That means a lot of work.

- the level of rationalization that can be achieved is already unusually low due to the multi-stage filling and hardening process.

- Method (P 28 45 109.1) from which the invention is based is based; it is based on the known method and aims to fill the room cell in one operation with a liquid building material and to remove it from the formwork with a roller pallet without using a lifting device before it hardens in the horizontal position.

- This method has the advantage that it leaves all visible surfaces of the room cell smooth. But since the filling of the liquid building material takes place through an open mold space, the filling must also be balanced in this mold space before the formwork lid can be closed. The process is therefore more rational than its model, but as a result does not allow any labor savings and is therefore still too low in terms of rationalization. It is also disadvantageous that the tilting must take place through a large arc angle. Since the weights to be mastered here are made up of the weight of the formwork and the building material filling, they are difficult to master in terms of design.

- the invention has for its object to achieve a higher degree of rationalization in the latter method, without having to give up its main advantages, namely in particular that the hardened room cell only has smooth formwork visible surfaces.

- the liquid building material is poured into the formwork, which is closed on all sides, using a special system which can have one or more pouring or pumping channels and one or more risers depending on the arrangement of the shape and design of the room cell.

- a special system which can have one or more pouring or pumping channels and one or more risers depending on the arrangement of the shape and design of the room cell.

- the last-mentioned advantage of the invention is preferably ensured in that the mold is inclined in preparation for filling by about 20-25 ° relative to the horizontal, so that the mold spaces for incident space cell panes are limited by walls with this slope.

- Such an inclination is not only due to the effect of avoiding air pockets and water pockets in the material of the room cell that has been attributed to it; at the same time, it reflects the inclination of an inclined plane on which the room cell cannot slip off its base with the friction coefficients customary for concrete.

- the advantage is that the usual pallets can be used and special measures for locking the room cell on the pallet need not be taken.

- This inclination is used in a further embodiment of the method according to the invention to support demoulding with forces which result from the weight component of the space cell falling in the inclination.

- the hardened room cell is transported out of the formwork in the direction of incidence over the room cell edge arranged downward in the form of the formwork.

- the utilization of the weight component of the room cell falling in the direction of removal from the formwork then facilitates the removal of the finished room cell from the inner formwork, in particular when the formwork can be removed over a transverse edge of the room cell.

- a track 3 is laid on an inclined plane 1 with an inclination angle of approximately 20 ° relative to the horizontal 2. It leads to a scaffold 6 erected on the inclined plane and enables the transport of rolling pallets 16 along the inclined plane 1.

- the scaffold 6 carries a merely schematically represented internal formwork 7, which is rigid according to the exemplary embodiment shown, but also for shuttering in and out movable formwork parts' can have.

- Short-stroke cylinders 8 are connected to a frame 9, which closes the mold space 12, which is delimited on the inside by the formwork 7 and on the outside by an outer formwork 14, on its end face 11.

- the outer formwork of the mold space 12 for the room cell floor 15 is a roller pallet 16 of conventional design, which has a support frame and trolleys 17, 18 which run on the track 3.

- the molding space for the end wall 19 of the space cell, generally designated 20, is delimited by an external control panel 21.

- This formwork panel is articulated via a joint 22 with a vertical joint axis to an outer formwork panel 23 and can be demolded via a lever 24 with a hydraulic thrust piston gear 25 from the shift position shown in solid lines.

- the double arrow 26 indicates the pivoting direction, a position of the formwork panel 21 being indicated in dash-dotted lines at 27, which position is assumed after the formwork has been removed.

- the formwork panel 23 corresponds to the formwork panel 28 which is parallel to it.

- the formwork panels 23 and 28 are mounted in steel frames 29, 30, which in turn have trolleys 31, 32, 33, 34 on rails 35, 36 in the direction of the double arrows 37; 38 are movable.

- the double tracks 35, 36 run perpendicular to the direction of track 3, the rails of which in 2 at 39 and 40 are shown.

- the formwork walls 23, 28 delimit the mold spaces for the longitudinal walls 41, 42 of the spatial cell, which is thus a five-sided closed space body except for the front end opening.

- the fifth side is formed by the ceiling 43, which is shut off to the outside with a two-part ceiling formwork 44, 45.

- Each slab formwork part 44, 45 can be moved via a lever gear 46, 47 in accordance with the double arrows 48, 49 with the aid of thrust piston gears 50, 51 into the broken-line formwork position and the switch position shown in solid lines.

- the roller pallet 16 On the front side 53, the roller pallet 16 carries a coupling 54 for the connecting cable 56 of a winch 57, which is fastened behind the frame 6 at the head of the inclined plane 1.

- a swivel platform 71 below the inner formwork 7, which has a swivel joint 72 with a swivel axis oriented transversely to the track 3.

- the underside 73 of the stage 71 opposite the joint 72 carries a bracket 74 for connecting a triple cylinder 75 which can be actuated hydraulically.

- the cylinder end is housed at 76 in a lined recess 77 in the hall floor.

- the cylinder, including its piston rod 78, can therefore be drawn in below the floor height indicated at 79.

- the lower transverse edge 60 assigned to the end wall 19 is oriented downward, resulting in only a flat inclination of the longitudinal walls of the room cells, the ceiling and the floor corresponding to the inclination of the inclined plane 1, while the transverse wall 19 is inclined slightly at the same angle to the vertical . All mold floors and walls are thus inclined, i.e. none of these parts are horizontal.

- the liquid building material is introduced into the mold via a pouring or pumping system, generally designated 62.

- a nozzle 64 for connecting a concrete line 65 is provided on the upper cross member 10a of the frame 10.

- a flexible hose 66 is connected to a corresponding opening in the cross member of the frame 10 for ventilation. Parts of the concrete remain in the socket 64 and in the hose 66, namely a sprue in the socket 64 and a riser in the hose 66.

- the liquid concrete is poured into the mold, which fills from the edge 60 and on which further risers can be provided as required to prevent air from being trapped.

- the frame 10 By actuating the thrust piston gear 8, the frame 10 is actuated in relation to the inner formwork 7 in the direction of the inclination of the inclined plane 1. At the same time the winch 57 is lowered so that the room cell 20 is stripped from the inner formwork 7. The weight component of the room cell 20 falling into level 1 helps here.

- the disconnected room cell 20 is moved onto the track section of the tilting tilting platform, which then swivels upwards, so that the parts assume their position shown in FIG.

- self-locking occurs between the room cell 20 and the pallet 16, so that the room cell need not be fastened to the pallet 16.

- the formwork shown in FIGS. 1 to 3 can be part of a production line which enables the finished spatial cells 20 to be transported transversely to the level 1 slide.

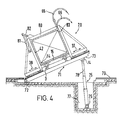

- the slab formwork 80 of the embodiment according to FIGS. 4 and 5 is formed in one piece and is therefore only operated with thrust piston drives 81 via angle levers 82 which are arranged on one side of the room cell formwork.

- the risers 66 and the inlets 65 are arranged on the opposite side of the room cell on the room cell longitudinal edge 83 located on the Höcl 1 .

- the formwork can be pivoted with the help of the thrust piston mechanism 75 about the joint 72 running parallel to the track 3 in this embodiment in such a way that the longitudinal edge 84 of the room cell is oriented downward between the room cell floor 15 and the longitudinal cell wall 42.

- the floor, ceiling and longitudinal wall disks of the room cell assume a slightly inclined position, which can correspond to that according to FIG. 1, while the room cell end wall is perpendicular. 4, the liquid building material is also introduced in a falling manner.

- the parts are first brought into the switch position shown in FIG. 4. Since the entire formwork, in this embodiment on the stage 'is housed 71, it is by extending the piston rod 78 and the cylinder of the thrust piston gear 75 in' .the g of Fi. 4 apparent Schwenkstellun g lverbracht.

- the thrust piston mechanism 75 is retracted, the ceiling formwork is removed, as is the end wall formwork not shown in the exemplary embodiment according to FIGS. 4 and 5, and the side wall formwork 23, 28 are moved down. Then the room cell 20 can be pulled off the inner formwork and is in its horizontal position.

- the stage 90 rests on a supporting frame, which in turn is clamped in guides 91 of a rocker 112 which are curved in circles.

- the guides 91 are made with the help of T) Tirsen 92, 93, 94, 95 and 96 and 97 in Kept clear.

- the guides are supported in rollers 101, 102, 103, 104, which are arranged distributed over the lower part of the circumference of the guides 91 and are mounted in a pit 105 under a hallway 106 on a common frame 107 and brackets 108, 109, 110, 111.

- the rails 40, 39 of the track 3 are laid on the stage 90.

- the roller pallet 16 also carries the rails 35, 36 for the scaffolding 29, 30 of the outer formwork 23, 28, which close off the formwork spaces for the longitudinal walls 41, 42 of the room cells.

- the ceiling formwork 80 is designed as in the exemplary embodiment according to FIG. 4.

- either the room cell is hardened to the extent that it can be disconnected, or the parts are prepared for casting the room cell.

- the space cell is tilted by means of the geared motor 100 by pivoting the guides 91 into a position which corresponds to the position of the stage 71 according to FIG. 4.

- the liquid concrete is introduced via the pouring system, which is not shown in FIG. 6, but possibly corresponds to FIG. 4.

- the room cell can then be moved into the position shown in FIG. 6 visible position can be pivoted back in this position to bring about the hardening of the concrete to the formwork strength.

- the building material can also be pumped in, preferably at the bottom edge of the room cell.

- the pumping system required for this differs essentially only from the gate system 62 in that the riser and gate are further apart.

- the method according to the invention therefore also has the advantage that the already existing and tried and tested formwork systems can be used according to the invention in a modified form by adding a swivel platform according to the type of FIG. 4 and a ceiling formwork, insofar as this is not already available . It is only necessary to bring the formwork into a slight inclination to the horizontal by rotating it around the longitudinal or transverse axis of the room cells.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Mechanical Engineering (AREA)

- Forms Removed On Construction Sites Or Auxiliary Members Thereof (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zum Fertigen von Raumzellen gemäß dem Oberbegriff des Anspruches 1.

- Das erfindungsgemäße Verfahren läßt sich auf erstarrende Werkstoffe anwenden, die wie z.B. Glasfaser- oder Stahlnadelbeton ihre Bewehrung beim Eingießen in den Formraum einer Schalung bereits enthalten oder nach dem Einbringen eines Bewehrungskorbes eingebracht und dabei eingerüttelt werden. Gemäß der Erfindung werden raumgroße Bauwerke hergestellt, welche entweder mit mehreren weiteren Raumzellen gemäß der Raumzellenbauweise größere Gebäude bilden oder einzeln aufgestellt, z.B. als Fertiggaragen genutzt werden können. Diese Fertigbauweise ermöglicht die Herstellung der erfindungsgemäßen Raumzellen in großen Stückzahlen mit hohem Mechanisierungs- und Rationalisierungsgrad in zumeist für die Schnellhärtung des erstarrenden Baustoffes aufheizbaren Raumzellenschalungen, die dann häufig Teil einer Fertigungsstraße sind. Die Raumzellen sind in aller Regel nach ihrer Komplettierung fünfseitig geschlossene Bauwerke. Das erfindungsgemäße Verfahren ermöglicht die Herstellung solcher Raumzellen mit allen fünf Wänden- bzw. Decken-und Bodenscheiben in monolithischer Ausführung, läßt sich aber auch auf Raumzellen anwenden, in denen eine oder mehrere Scheiben fehlen oder wie z.B. die Bodenscheibe vorgefertigt und dann häufig auf Rollpaletten bereitgehalten werden.

- Die Fertigung solcher Raumzellen muß einerseits mit einem möglichst geringen Anteil an Handarbeit auskommen, um die Vorteile der Fertigbauweise auszunutzen. Andererseits muß die Raumzellenfertigung auch die hieran anschließenden Komplettierungsarbeiten durch eine möglichst schalungsglatte und daher ebene Ausbildung der Sichtflächen in der Schalung auf das unvermeidliche Maß reduzieren.

- Es ist bekannt (DE-AS 24 82 352), den flüssigen Baustoff in den oben offenen Formraum einer Raumzellenseitenwand fallend zu gießen. Der Baustoff steigt in dem anschließenden Formraum des Raumzellenbodens auf und füllt diesen etwa bis zur Hälfte. Dazu muß die Raumzellenschalung um die den beiden Formräumen gemeinsame Längskante derart verschwenkt werden, daß der Formraumboden des Raumzellenbodens mit der Horizontalen einen Winkel von ca. 20° einschließt. Bei diesem Verfahren muß dann zunächst die Formraumöffnung der gegen die Senkrechte geneigten Längswand, durch die der Baustoff eingegossen worden ist, verschlossen werden. Die Schalung wird dann noch einmal und so weit gekippt, daß der Boden des noch leeren Formraumes für die andere Längswand flach und oben liegt. Durch diesen Formraum wird der in der 20°-Stellung nur teilweise gefüllte Formraum des Raumzellenbodens aufgefüllt, bevor er selbst mit dem flüssigen Baustoff bedeckt wird.

- Der erste Schritt dieses Verfahrens hat den Vorteil, daß der Baustoff bei seinem Einfüllen in die allseitig geschlossenen Formräume nur senkrech1Öoder nur gegen die Horizontale geneigte Formböden und -wände vorfindet. Dadurch läßt sich die Bildung von Lufteinschlüssen und Wassernestern in dem erhärteten Baustoff auf einfache Weise weitgehend vermeiden, so daß die in den geschlossenen Formräumen produzierten Raumzellenscheiben nur schalungsglatte Sichtflächen aufweisen. Nachteilig ist jedoch, daß der flüssige Baustoff nach dem Auffüllen der Schalung im zweiten Verfahrensschritt in dem oben offenen Formraum der Raumzellenlängswand sorgfältig abgezogen werden muß, um auch dort eine glatte Sichtfläche zu erzielen. Das bedeutet einen erheblichen Arbeitsaufwand. Der erreichbare Rationalisierungsgrad ist wegen der Mehrstufigkeit des Füllens und Härtens bei diesem Verwahren ohnehin bereits ungewöhnlich niedrig.

- Zum nicht veröffentlichten Stand der Technik gehört ein anderes. Verfahren (P 28 45 109.1), von dem die Erfindung ausgeht; es geht von dem bekannten Verfahren aus und will erreichen, die Raumzelle in einem Arbeitsgang mit einem flüssigen Baustoff zu füllen und sie ohne Benutzung eines Hebezeuges mit einer Rollpalette aus der Schalung zu entnehmen, bevor sie in der Horizontalstellung aushärtet. Hierbei füllt man die Form in der Horizontalstellung der Raumzelle durch den oben offenen Formraum für die Raumzellendecke, verschließt diesen Formraum mit einernSchalungsdeckel und kippt dann die Schalung einschließlich ihrer Füllung um die Querkante der hinteren Raumzellenstirnwand um den Bogen eines Viertelkreises, so daß der flüssige Baustoff in den senkrecht stehenden Wand-, Boden- und Deckenscheiben, sowie in der horizontalen Stirnwandscheibe härtet, bevor die Schalung in die Horizontalstellung der Raumzelle zurückverschwenkt, die Raumzelle entschalt und ihr Baustoff ausgehärtet wird.

- Dieses Verfahren hat zwar den Vorteil, daß es alle Sichtflächen der Raumzelle schalungsglatt hinterläßt. Da aber das Einfüllen des flüssigen Baustoffes durch einen offenen Formraum erfolgt, muß in diesem Formraum die Füllung ebenfalls ausgeglichen werden, bevor der Schalungsdeckel geschlossen werden kann. Das Verfahren ist daher zwar rationeller als sein Vorbild, ermöglicht aber im Ergebnis keine Einsparung von Arbeitskräften und hat deswegen einen immer noch zu geringen Rationalisierungsgrad. Es ist außerdem nachteilig, daß das Kippen um einen großen Bogenwinkel erfolgen muß. Da die hierbei zu bewältigenden Gewichte sich aus dem Gewicht der Schalung und der Baustoffüllung zusammensetzen, sind sie konstruktiv schwer zu beherrschen.

- Der Erfindung liegt die Aufgabe zugrunde, bei dem letztgenannten Verfahren einen höheren Rationalisierungsgrad zu erreichen, ohne seine Hauptvorteile aufgeben zu müssen, nämlich insbesondere den, daß die erhärtete Raumzelle nur schalungsglatte Sichtflächen aufweist.

- Diese Aufgabe wird erfindungsgemäß mit den Merkmalen des Anspruches 1 gelöst.

- Bei dem erfindungsgemäßen Verfahren füllt man den flüssigen Baustoff in die allseits geschlossene Schalung über ein besonderes System ein, das einen oder mehrere Einguß-oder Einpumpkanäle und einen oder mehrere Steiger je nach Anordnung der Form und Ausbildung der Raumzelle aufweisen kann. Dadurch wird die bislang erforderliche Arbeit für das Glätten und/oder Abziehen des flüssigen Baustoffes eingespart, welche sich beim Einfüllen durch den offenen Formraum ergibt. Bei dem erfindungsgemäßen Verfahren wird deswegen auch in einem Arbeitsgang das Füllen der Form durchgeführt; der hierbei entstehende hydrostatische Druck des flüssigen Baustoffes kann die Füllung aus der allseits geschlossenen Form nicht austreiben, so daß hierdurch ein weiterer Verfahrensschritt eingespart wird. Durch die Steiger kann die infolge der Neigung der Raumzelle nicht erschließbare Luft austreten, bevor der flüssige Baustoff austritt und die Füllung der Formräume anzeigt.

- Das Füllen an ausschließlich senkrechten und/oder schwach geneigten Formräumen erfolgt entweder auf bekannte Weise von oben, vorzugsweise durch an oder in der Nähe der durch die Neigung der Raumzelle und ihrer Schalung nach oben orientierten Kante durch die Schwerkraft und den hydrostatischen Druck des flüssigen Baustoffes, kann aber auch durch die an oder in der Nähe der nach unten orientierten Raumzellenkante unter Druck steigend.z.B. mit Hilfe einer Betonpumpe durchgeführt werden. Erfindungsgemäße Schalungen lassen sich leichter ausführen und konstruktiv besser beherrschen, weil sie nur um einen geringen Bogen geschwenkt bzw. gekippt werden, Dirch um sie z.B. in ihre Ausgangsstellung für das Füllen zu bringen. Vorteilhafte Ausführungsformen der Erfindung sind in den Unteransprüchen wiedergegeben.

- Vorzugsweise gewährleistet man den zuletzt genannten Vorteil der Erfindung dadurch, daß die Form als Vorbereitung für das Füllen um ca. 20-25° gegen die Horizontale geneigt wird, so daß die Formräume für einfallende Raumzellenscheiben durch Wände mit dieser Steigung begrenzt sind.

- Einer solchen Neigung kommt jedoch nicht nur die ihr bisher zugeschriebene Wirkung der Vermeidung von Lufteinschlüssen und Wassernestern in dem Werkstoff der Raumzelle zu; sie gibt gleichzeitig die Neigung einer schiefen Ebene wieder, auf der die Raumzelle bei den für Beton üblichen Reibungsbeiwerten nicht von ihrer Unterlage abrutschen kann. Hiervon macht eine Ausführungsform des erfindungsgemäßen Verfahrens Gebrauch, gemäß der die Raumzelle in der durch die Orientierung der Raumzellenquer- oder -längskante nach unten vorgegebenen Neigung mit ihrem Boden auf einer Palette ruhend aus der Schalung heraustransportiert und mit dieser in die Horizontalstellung für das Aushärten geschwenkt wird. Der Vorteil besteht darin, daß man die üblichen Paletten verwenden kann und besondere Maßnahmen für die Arretierung der Raumzelle auf die Palette nicht zu ergreifen braucht.

- Diese Neigung wird in einer weiteren Ausführungsform des erfindungsgemäßen Verfahrens zur Unterstützung des Entschalens mit Kräften ausgenutzt, die sich aus der in die Neigung fallenden Gewichtskomponente der Raumzelle ergeben. Die gehärtete Raumzelle wird hierbei in Richtung des Einfallens über die in der Form der Schalung nach unten angeordnete Raumzellenkante hinweg aus der Schalung transportiert. Die Ausnutzung der in die Entschalungsrichtung fallenden Gewichtskomponente der Raumzelle erleichtert dann das Abziehen der fertigen Raumzelle von der Innenschalung insbesondere dann, wenn das Entschalen über eine Querkante der Raumzelle hinweg erfolgen kann.

- Mehrere zur Durchführungdes erfindungsgemäßen Verfahrens geeignete Vorrichtungen werden zum besseren Verständnis der Erfindung im folgenden anhand der Figuren in der Zeichnung beschrieben.

- Es zeigen

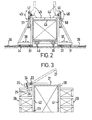

- Fig. 1 in einer Seitenansicht eine Schalung für Stahlbetonfertiggaragen gemäß der Erfindung,

- Fig. 2 einen Schnitt längs der Linie II-II der Fig. 1,

- Fig. 3 einen Schnitt längs der Linie III-III der Fig. l,

- Fig. 4 eine abgeänderte Ausführungsform einer Schalung für Stahlbetonfertiggaragen gemäß der Erfindung in der Stellung für das Eingießen des Baustoffes,

- Fig. 5 den Gegenstand der Fig. 4 nach dem Entschalen und

- Fig. 6 in Fig. 4 entsprechender Darstellung eine weitere Ausführungsform der erfindungsgemäßen Schalung.

- Bei der Ausführungsform nach den Fig. 1 bis 3 ist auf einer schiefen Ebene 1 mit einem Neigungswinkel von ca. 20° gegen die Horizontale 2 ein Gleis 3 verlegt. Es führt bis zu einem der schiefen Ebene errichteten Gerüst 6 und ermöglicht den Transport von Rollpaletten 16 längs der schiefen Ebene 1. Das Gerüst 6 trägt eine lediglich schematisch wiedergegebene Innenschalung 7, die gemäß dem dargestellten Ausführungsbeispiel starr ist,aber auch zum Ein- und Ausschalen bewegliche Schalungsteile' aufweisen kann. Kurzhubige Zylinder 8 sind an einen Rahmen 9 angeschlossen, welcher den von der Schalung 7 innen und von einer Außenschalung 14 außen begrenzten Formraum 12 an seiner Stirnseite 11 abschließt.

- Die Außenschalung des Formraumes 12 für den Raumzellenboden 15 ist eine Rollpalette 16 üblicher Ausbildung, welche einen Tragrahmen und Fahrwerke 17, 18 aufweist, die auf dem Gleis 3 laufen. Der Formraum für die Stirnwand 19 der allgemein mit 20 bezeichneten Raumzelle wird von einer Außenschaltafel 21 begrenzt. Diese Schaltafel ist über ein Gelenk 22 mit senkrechter Gelenkachse an eine Außenschaltafel 23 angelenkt und über einen Hebel 24 mit einem hydraulischen Schubkolbengetriebe 25 aus der in ausgezogenen Linien wiedergegebenen Schalstellung entschalbar. Der Doppelpfeil 26 gibt die Schwenkrichtung an, wobei in strichpunktierten Linien bei 27 eine Stellung der Schaltafel 21 angegeben ist, welche nach dem Entschalen eingenommen wird. Der Schaltafel 23 entspricht die ihr parallele Schaltafel 28. Die Schaltafeln 23 und 28 sind in Stahlgerüsten 29, 30 gelagert, welche ihrerseits mit Fahrwerken 31, 32, 33, 34 auf Gleisen 35, 36 in Richtung der Doppelpfeile 37; 38 verfahrbar sind. Die Doppelgleise 35, 36 verlaufen senkrecht zur Richtung des Gleises 3, dessen Schienen in Fig. 2 bei 39 und 40 dargestellt sind. Die Schalwände 23, 28 begrenzen die Formräume für die Längswände 41, 42 der Raumzelle,die bis auf die vordere STirnöffnung somit ein fünfseitig geschlossener Raurnkörper ist. Die fünfte Seite wird von der Decke 43 gebildet, die mit einer zweiteiligen Deckenschalung 44, 45 nach außen abgeschalt ist. Jeder Deckenschalungsteil 44, 45 läßt sich über ein Hebelgetriebe 46, 47 entsprechend der Doppelpfeile 48, 49 mit Hilfe von Schubkolbengetrieben 50, 51 in die strichpunktiert wiedergegebene Entschalungsstellung und in die in ausgezogenen Linien wiedergegebene Schalstellung verbringen.

- An der Stirnseite 53 trägt die Rollpalette 16 eine Kupplung 54 für das Anschlußseil 56 einer Winde 57, die hinter dem Gerüst 6 am Kopf der schiefen Ebene 1 befestigt ist.

- Bei der Ausführungsform nach Fig. 1 befindet sich in einem etwa der Raumzellenlänge entsprechenden Abstand unter der Innenschalung 7 eine Schwenkbühne 71, welche ein Drehgelenk 72 mit einer quer zum Gleis 3 orientierten Schwenkachse aufweist. Die dem Gelenk 72 gegenüberliegende Unterseite 73 der Bühne 71 trägt eine Konsole 74 zum Anschluß eines Dreifachzylinders 75, der hydraulisch betätigt werden kann. Das Zylinderende ist bei 76 in einer ausgekleideten Vertiefung 77 im Hallenboden untergebracht. Der Zylinder kann daher einschließlich seiner Kolbenstange 78 unter die bei 79 angegebene Flurhöhe eingezogen werden.

- Die Schalung arbeitet in folgender Weise:

- In der nicht dargestellten Ausgangsstellung steht die Rollpalette 16 auf dem ebenen Teil 59 des Gleises 3. Sie trägt einen Bewehrungskorb, der später auf der über dem Gleis 3 befindlichen Innenschalung 7 ausgerichtet wird. Dazu wird die Rollpalette 16 mit Hilfe der Winde 57 auf die Kippbühne 71 gezogen, nach unten geschwenkt und in die Schalungsstellung verbracht, in der sie mit dem Gerüst 6 verriegelt ist. Die Außenschalung wird angefahren, und damit ist die Schalung für das Eingießen des erstarrenden Baustoffes - hier von Beton - vorbereitet.

- Dann ist die aus den verschiedenen Formräumen für die beschriebenen Raumzellenscheiben bestehende Form allseitig geschlossen. Die der Stirnwand 19 zugeordnete untere Querkante 60 ist nach unten orientiert, wodurch sich lediglich ein der Neigung der schiefen Ebene 1 entsprechendes flaches Einfallen der Raumzellenlängswände, der Decke und des Bodens ergibt, während die Querwand 19 um den gleichen Winkel schwach gegen die Senkrechte geneigt ist. Somit sind sämtliche Formböden und Wände geneigt, d.h. keines dieser Teile liegt horizontal.

- Über ein allgemein mit 62 bezeichnetes Eingieß- bzw. -pumpsystem wird der flüssige Baustoff in die Form eingebracht. Dazu ist am oberen Querholm 10a des Rahmens 10 ein Stutzen 64 zum Anschluß einer Betonleitung 65 vorgesehen. Außerdem ist ein flexibler Schlauch 66 zur Entlüftung an eine entsprechende öffnung im Querholm des Rahmens 10 angeschlossen. Im Stutzen 64 und im Schlauch 66 bleiben Teile des Betons zurück, nämlich im Stutzen 64 ein Einguß und im Schlauch 66 ein Steiger.

- Der flüssige Beton wird fallend in die Form eingebracht, die sich von der Kante 60 aus füllt und an der nach Bedarf weitere Steiger vorgesehen werden können, um Einschlüsse von Luft zu verhindern.

- Nach dem Eingießen des Betons läßt man diesen zunächst erhärten. Das kann durch eine Schnellhärtung beschleunigt werden, die bekannt ist und zu der die Schalwände beispielsweise mit Dampf beheizt werden. Sobald die Raumzelle die für das Entschalen erforderliche Festigkeit angenommen hat, wird dieser Vorgang wie folgt durchgeführt:

- Zunächst werden die Deckenschalungen 44 und 45 in die in Fig. 2 ersichtliche'Stellung nach oben geschwenkt. Dann wird die Rückwandschalung 21 mit Hilfe des Schubkolbengetriebes 25 in die strichpunktierte Stellung 27 verbracht. Hierauf werden die beiden Außenschalwände 23 und 28 abgefahren. Damit ist das Entschalen der Außenschalung abgeschlossen.

- Durch Betätigung der Schubkolbengetriebe 8 wird der Rahmen 10 gegenüber der Innenschalung 7 in Richtung des Einfallens der schiefen Ebene 1 betätigt. Dabei wird gleichzeitig die Winde 57 abgelassen, so daß die Raumzelle 20 von der Innenschalung 7 abgestreift wird. Dabei hilft die in die Ebene 1 fallende Gewichtskomponente der Raumzelle 20 mit. Die entschalte Raumzelle 20 wird auf das Gleisstück der nach unten geneigten Kippbühne gefahren, die anschließend nach oben schwenkt, so daß die Teile ihre aus Fig. lersichtliche Stellung einnehmen. Infolge der Neigung der schiefen Ebene 1 tritt zwischen der Raumzelle 20 und der Palette 16 eine Selbsthemmung auf, so daß die Raumzelle auf der Palette 16 nicht befestigt zu werden braucht.

- Die in den Fig. 1 bis 3 wiedergegebene Schalung kann Teil einer Fertigungsstraße sein, welche einen Quertransport der fertigen Raumzellen 20 zur Schieben Ebene 1 ermöglicht.

- Im Unterschied zur Darstellung der Fig. 3 ist die Deckenschalung 80 der Ausführungsform nach den Fig. 4 und 5 einteilig ausgebildet und wird daher auch nur mit Schubkolbengetrieben 81 über Winkelhebel 82 betätigt, die an einer Seite der Raumzellenschalung angeordnet sind. Dagegen sind die Steiger 66 und die Eingüsse 65 an der gegenüberliegenden Seite der Raumzelle an der am höcl 1 gelegenen Raumzellenlängskante 83 angeordnet. Die Schalung läßt sich mit Hilfe des Schubkolbengetriebes 75 derart um das bei dieser Ausführungsform parallel zum Gleis 3 verlaufende Gelenk 72 schwenken, daß die Raumzellenlängskante 84 zwischen dem Raumzellenboden 15 und der Raumzellenlängswand 42 nach unten orientiert ist. Dadurch nehmen die Boden-, Decken-und Längswandscheiben der Raumzelle eine schwach geneigte Stellung ein, die der nach Fig. 1 entsprechen kann, während die Raumzellenstirnwand senkrecht steht. Auch im Ausführungsbeispiel nach Fig. 4 wird der flüssige Baustoff fallend eingebracht. Dazu werden zunächst die Teile in die aus Fig. 4 ersichtliche Schalstellung verbracht. Da die gesamte Schalung bei dieser Ausführungsform auf der Bühne '71 untergebracht ist, wird sie durch Ausfahren der Kolbenstange 78 und der Zylinder aus dem Schubkolbengetriebe 75 in'.die aus Fig. 4 ersichtliche Schwenkstellunglverbracht.

- Zum Entschalen wird das Schubkolbengetriebe 75 eingefahren, die Deckenschalung wird ebenso wie die im Ausführungsbeispiel nach den Fig. 4 und 5 nicht dargestellte Stirnwandschalung entschalt und die Seitenwandschalungen 23, 28 werden abgefahren. Dann läßt sich die Raumzelle 20 von der Innenschalung abziehen und steht in ihrer Horizontallage.

- Beim Ausführungsbeispiel nach Fig. 6 ruht die Bühne 90 auf einem Tragrahmen, der seinerseits in nach Kreisen gekrümmten Führungen 91 eines Wippers 112 verspannt ist.Die Führungen 91 werden mit Hilfe von T) Tirsen 92, 93, 94, 95 sowie 96 und 97 im Abstand gehalten. An wenigstens einer Führung 91 sitzt ein Zahnkranz 98, mit dem das Ritzel 99 eines Getriebemotors 100 kämmt. Die Führungen sind in Rollen 101, 102, 103, 104 abgestützt, welche über den unteren Teilumfang der Führungen 91 verteilt angeordnet und in einer Grube 105 unter Flur 106 auf einem gemeinsamen Rahmen 107 sowie Konsolen 108, 109, 110, 111 gelagert sind.

- Auf der Bühne 90 sind die Schienen 40, 39 des Gleises 3 verlegt. Die Rollpalette 16 trägt jedoch auch die Schienen 35, 36 für die Gerüste 29, 30 der Außenschalungen 23, 28, welche die Schalräume für die Raumzellenlängswände 41, 42 nach außen abschließen. Die Deckenschalung 80 ist wie beim Ausführungsbeispiel nach Fig. 4 ausgebildet.

- In der dargestellten Stellung ist entweder die Raumzelle so weit erhärtet, daß entschalt werden kann oder die Teile sind für das Gießen der Raumzelle vorbereitet.

- Im letztgenannten Fall wird die Raumzelle mit Hilfe des Getriebemotors 100 durch Verschwenken der Führungen 91 in eine Stellung gekippt, die der Stellung der Bühne 71 nach Fig. 4 entspricht. Über das in Fig. 6 nicht wiedergegebene, aber gegebenenfalls mit der Fig. 4 übereinstimmende Eingußsystem wird der flüssige Beton eingebracht. Danach kann die Raumzelle in ihre in Fig. 6 ersichtliche Stellung zurückgeschwenkt werden, um in dieser Stellung das Erhärten des Betons bis zur Ausschalfestigkeit herbeizuführen.

- In Abweichung von den dargestellten Ausführungsbeispielen, bei denen der flüssige Beton fallend in die allseits geschlossene Form eingebracht wird, kann der Baustoff auch steigend, vorzugsweise an der jeweils unten liegenden Raumzellenkante eingepumpt werden. Das dazu erforderliche Einpumpsystem unterscheidet sich im wesentlichen nur dadurch von dem Eingußsystem 62, daß Steiger und Einguß weiter voneinander entfernt liegen.

- In weiterer Abweichung von den dargestellten Ausführungsformen ist es ferner möglich, die Raumzelle mit vorgefertigten Scheiben fertig zu gießen. So kommt vor allem die Vorfertigung des Bodens 15 in Betracht, der zusammen mit der Rollpalette 16 in für sich bekannter Weise in die Schalung eingebracht werden kann. Das erfindungsgemäße Verfahren hat daher auch den Vorteil, daß die bereits vorhandenen und in der Praxis bewährten Schalungssysteme in abgeänderter Form erfindungsgemäß einsetzbar sind, indem man sie um eine Schwenkbühne nach Art der Fig. 4 und um eine Deckenschalung ergänzt, soweit diese nicht bereits vorhanden ist. Es ist lediglich erforderlich, die Schalung durch eine Drehung um die Raumzellenlängs- bzw. -querachse in die geringe Neigung zur Horizontalen zu verbringen.

Claims (8)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19823202336 DE3202336A1 (de) | 1982-01-26 | 1982-01-26 | Verfahren und vorrichtung zum fertigen von raumzellen aus erstarrendem baustoff |

| DE3202336 | 1982-01-26 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0085366A1 true EP0085366A1 (de) | 1983-08-10 |

| EP0085366B1 EP0085366B1 (de) | 1986-07-23 |

Family

ID=6153894

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP83100514A Expired EP0085366B1 (de) | 1982-01-26 | 1983-01-21 | Verfahren und Vorrichtung zum Fertigen von Raumzellen aus erstarrendem Baustoff |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0085366B1 (de) |

| DE (1) | DE3202336A1 (de) |

| ZA (1) | ZA83494B (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3910129A1 (de) * | 2020-05-15 | 2021-11-17 | PBM Groupe | Verfahren zur herstellung einer dreidimensionalen monoblock-betonstruktur oder eines teils davon und so hergestellte dreidimensionale betonstruktur oder teil davon |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3709315C2 (de) * | 1987-03-21 | 1996-04-25 | Nuklear Service Gmbh Gns | Verfahren zum Einlagern von radioaktiven Abfallstoffen |

| DE9107967U1 (de) * | 1991-06-28 | 1991-09-26 | Bau-Idee GmbH, 7036 Schönaich | Vorrichtung zur Herstellung von Stahlbeton-Raumzellen |

| DE202007007262U1 (de) | 2007-05-20 | 2008-10-02 | Schuchardt, Karl-Heinz | Schalungsvorrichtungen zur Herstellung monolithischer Betongussbauten |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2363441A1 (de) * | 1972-12-22 | 1974-06-27 | Lely Nv C Van Der | Vorrichtung zur herstellung von raumkaesten fuer fertighaeuser |

| DE2462352B2 (de) * | 1974-01-05 | 1977-07-21 | Ausscheidung aus: 24 00 390 Betonbau GmbH, 6833 Waghäusel | Verfahren zur herstellung einer raumzelle aus stahlbeton und vorrichtung zur durchfuehrung des verfahrens |

| DE3037580A1 (de) * | 1980-10-04 | 1982-05-06 | J. Gärtner Stahlbau GmbH u. Co KG, 7502 Malsch | Vorrichtung zum herstellen von einseitig offenen raumzellen aus stahlbeton oder einem sonstigen aushaertbaren schuettgut |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1434748A1 (de) * | 1964-09-25 | 1968-11-28 | Mueller Dipl Ing Gebhard | Gebaeude in Fertigbauweise |

| DE2400390B2 (de) * | 1974-01-05 | 1977-02-24 | B28B "7-08 | Verfahren zur herstellung einer raumzelle aus stahlbeton und vorrichtung zur durchfuehrung des verfahrens |

| DE2845106C2 (de) * | 1978-10-17 | 1984-07-12 | Lorenz 4600 Dortmund Kesting | Verfahren und Vorrichtung zum Herstellen von monolithischen Stahlbetonraumzellen, z.B. Fertiggaragen |

| DE3107793A1 (de) * | 1981-02-28 | 1982-09-16 | Hochtief Ag Vorm. Gebr. Helfmann, 4300 Essen | Schalungsvorrichtung zur herstellung von quaderfoermigen, stirnseitig offenen fertiggaragen aus stahlbeton |

-

1982

- 1982-01-26 DE DE19823202336 patent/DE3202336A1/de active Granted

-

1983

- 1983-01-21 EP EP83100514A patent/EP0085366B1/de not_active Expired

- 1983-01-26 ZA ZA83494A patent/ZA83494B/xx unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2363441A1 (de) * | 1972-12-22 | 1974-06-27 | Lely Nv C Van Der | Vorrichtung zur herstellung von raumkaesten fuer fertighaeuser |

| DE2462352B2 (de) * | 1974-01-05 | 1977-07-21 | Ausscheidung aus: 24 00 390 Betonbau GmbH, 6833 Waghäusel | Verfahren zur herstellung einer raumzelle aus stahlbeton und vorrichtung zur durchfuehrung des verfahrens |

| DE3037580A1 (de) * | 1980-10-04 | 1982-05-06 | J. Gärtner Stahlbau GmbH u. Co KG, 7502 Malsch | Vorrichtung zum herstellen von einseitig offenen raumzellen aus stahlbeton oder einem sonstigen aushaertbaren schuettgut |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3910129A1 (de) * | 2020-05-15 | 2021-11-17 | PBM Groupe | Verfahren zur herstellung einer dreidimensionalen monoblock-betonstruktur oder eines teils davon und so hergestellte dreidimensionale betonstruktur oder teil davon |

| FR3110188A1 (fr) * | 2020-05-15 | 2021-11-19 | Pbm Groupe | Procede pour la realisation d’une structure ou d’une partie de structure monobloc tridimensionnelle en beton et structure ou partie de structure tridimensionnelle en beton ainsi obtenue |

Also Published As

| Publication number | Publication date |

|---|---|

| ZA83494B (en) | 1983-10-26 |

| DE3202336A1 (de) | 1983-07-28 |

| DE3202336C2 (de) | 1991-09-12 |

| EP0085366B1 (de) | 1986-07-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2639812A1 (de) | Fertigbauelement sowie verfahren und einrichtung zu dessen herstellung | |

| DE2326069A1 (de) | Giessvorrichtung | |

| DE1948985A1 (de) | Vorgefertigter Gebaeudeteil und Verfahren zu dessen Herstellung | |

| EP2083977A2 (de) | Schalungssystem zum betonieren von fertigteilen mit einer aussenschalung und einem schalungskern | |

| EP3662116A1 (de) | Verfahren zum herstellen eines deckenelements und deckenschalung | |

| DE2845106C2 (de) | Verfahren und Vorrichtung zum Herstellen von monolithischen Stahlbetonraumzellen, z.B. Fertiggaragen | |

| EP0085366B1 (de) | Verfahren und Vorrichtung zum Fertigen von Raumzellen aus erstarrendem Baustoff | |

| DE19525082C2 (de) | Wandelement für Hochbauten und Verfahren zu seiner Herstellung | |

| DE2400790C2 (de) | Verfahren und Vorrichtung zur Herstellung von Raumzellen aus Stahlbeton, z.B. Fertiggaragen | |

| DE1584637C3 (de) | Vorrichtung zum Herstellen einer großformatigen Bauplatte und Verwendung der Vorrichtung | |

| DE4424526A1 (de) | Fertigteil-Deckenplatte für Gebäude | |

| EP3832052A1 (de) | Schalung zur herstellung einer tür/fensteraussparung in eine betonwand oder deckenelement | |

| DE2252087C3 (de) | Schalung zur horizontalen Fertigung von Stahlbetonraumzellen, insbesondere von Fertiggaragen, welche einen Boden und eine offene Stirnseite aufweisen, und Verfahren zum Einbringen von Beton in die Schalung | |

| DE102017129383A1 (de) | Verfahren zur Herstellung eines mehrschichtigen Fertigbauelements | |

| CH655045A5 (de) | Schalungsvorrichtung zur herstellung von quaderfoermigen, stirnseitig offenen fertiggaragen aus stahlbeton. | |

| DE2805016C3 (de) | Verfahren und Batterieschalung zur Herstellung von Stahlbetonfertigteilen auf der Baustelle | |

| DE10326777A1 (de) | Stahlbetonraumzelle mit einer Bodenplatte und einem Hohlkörper | |

| DE3343808C2 (de) | ||

| DE3935076A1 (de) | Gleit- oder kletterschalung | |

| DE2101093C3 (de) | Vorrichtung zum Herstellen von insbesondere bewehrten, plattenförmigen Wand- und Deckenelementen aus Beton für den Fertigbau | |

| DE3212500C2 (de) | ||

| CH615616A5 (en) | Shuttering for producing concrete floor beams | |

| DE2101093B2 (de) | Vorrichtung zum Herstellen von insbesondere bewehrten, plattenförmigen Wand- und Deckenelementen aus Beton für den Fertigbau | |

| DE19514299A1 (de) | Verfahren und Vorrichtung zum selbsttätigen Herstellen von plattenförmigen Betonbauteilen | |

| CH561832A5 (de) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): BE CH FR IT LI NL |

|

| 17P | Request for examination filed |

Effective date: 19830712 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE CH FR IT LI NL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 19860723 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| BERE | Be: lapsed |

Owner name: KESTING LORENZ Effective date: 19870131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19870801 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19870930 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19890131 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19900222 Year of fee payment: 8 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19910131 Ref country code: CH Effective date: 19910131 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |