EP0072425A2 - Verfahren zur Herstellung gemusterter Plüschwaren, sowie Rundstrickmaschine hierfür - Google Patents

Verfahren zur Herstellung gemusterter Plüschwaren, sowie Rundstrickmaschine hierfür Download PDFInfo

- Publication number

- EP0072425A2 EP0072425A2 EP82106085A EP82106085A EP0072425A2 EP 0072425 A2 EP0072425 A2 EP 0072425A2 EP 82106085 A EP82106085 A EP 82106085A EP 82106085 A EP82106085 A EP 82106085A EP 0072425 A2 EP0072425 A2 EP 0072425A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- plush

- needles

- thread

- basic

- goods

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B9/00—Circular knitting machines with independently-movable needles

- D04B9/12—Circular knitting machines with independently-movable needles with provision for incorporating pile threads

Definitions

- the materials not intended for the formation of pole faces must preferably be used as thread floats, which are anchored in the basic knit at certain intervals in the basic knitted fabric of the basic goods.

- this requires a coordinated selection of the plush sinkers, since sinkers must be provided between the stitch-forming needles, while no sinkers may be selected if the needles are lifted in the catching position or remain in the concentricity.

- sinkers must be provided between the stitch-forming needles, while no sinkers may be selected if the needles are lifted in the catching position or remain in the concentricity.

- Several solo sub-series usually complement one another within a color sequence complete series of samples. Such goods can be produced on knitting machines, as described in DE-PS 681.18o and GB-PS 462.662.

- DE-OS 2 322 384 it has been proposed by DE-OS 2 322 384 to incorporate into the mesh of a number of different pile materials.

- the low pile density in the individual pattern areas is disadvantageous in the case of the goods manufactured by customary methods with exclusive selection of the handle-forming elements (sinkers, needles, plush hooks), since normal rows made of the other materials run between the plush rows of these areas .

- a lot of pole material is used for other purposes.

- the invention is therefore based on the object to provide goods as described in connection with DE-PS 681.18o and GB-PS 462.662, for which purpose only the latch needles provided for stitching are selected by selection devices known per se, while all sinkers always make the movements necessary to form plush handles.

- the object of the invention is achieved in that all needles in the catch position and selected from this: needles are driven out at knitting height, then during the retraction of the sinkers for inserting the basic thread, at least those needles in the concentric position are withdrawn from the needles in the concentric position which are in the previous system have detected the basic and plush threads fed there in catch position, whereupon after feeding the basic thread the sinker noses between the needle shafts are controlled and after feeding the plush threads only the needles previously selected in the knitting position are pulled off to form stitches, while those to form catch stitches

- the needles provided in an intermediate position remain in the plush thread from one through a second sinker nose formed throat of the board can be detected.

- the main advantage of the invention lies in the fact that the production of patterned plush goods is possible exclusively by selecting the needle and without decisively changing the known process sequence in the production of knitted plush goods, with a high handle density and thread floatings of the basic and plush threads which are exposed in the basic knitting. This enables an operationally reliable machine to carry out the method and does not require any additional knowledge in the creation of samples and in the operation of the machine.

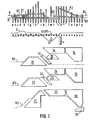

- Fig. 1 shows the passage of needles in the knitting system of a circular knitting machine with needle cylinder and sinkers ring.

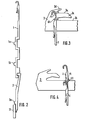

- the latch needles 1 inserted in the needle cylinder cry according to FIG. 2 at least one of the needle feet 1a or 1b.

- a selection slide 2 is hinged and is wasted by a selection device known per se around the hinged joint.

- the washout slide reaches, for example, the area of the expulsion part 31, or later in that of the retraction parts 32 and 33. Swiveled into the cylinder, no movement can take place via the selection slide.

- Known boards with two throats are used in the board ring, e.g. can be used for the production of the aforementioned thread lining.

- a sinker 3 has a tapping edge 3b for the basic thread and a tapping edge 3a for the plush thread. The height difference between the two tapping edges determines the height of the plush handles.

- the plate noses 30 and 3d form corresponding grooves.

- the height of the knock-off edge is indicated by the line A - A1, the height of the Abochlagkante for the basic thread by the line B - B1.

- the needles run from left to right through a knitting system.

- the needle marked a is in the trigger for masohene formation, this has just taken place on needle b.

- the needle o was intended to incorporate thread floatation of the last fed basic thread G1 and plush thread P1, was last driven out only in the catch position and is only withdrawn to such an extent that it pulls the plush thread P1 under the platinum needle 3d. Before needles are expelled, the sinkers 3 move, in FIG.

- the needles k provided with needle foot 1 a are drawn back into the concentric position of the needles 1 by the rüok train part 12. At least all needles must be affected by this, which in the previous system incorporated thread floats as catch stitches. This means that previously not selected needles with foot 1a have passed through in the catching position in this system.

- the sinkers are pulled outwards, so that, according to FIG. 4, the sinker nose comes out of the area of the needle shafts.

- the needle heads of the unselected needles 1 pull thread floats of the plush thread P1 which are placed on the tucking edges 3a, onto the tapping edge 3b and thus towards the thread floats of the base thread G1 and to the last stitches formed.

- the sinker tabs 3o represented by line C are retracted to such an extent that a basic thread G2 can be fed underneath through the basic thread guide G and can get into the lower sinker groove by an inward movement of the sinkers.

- Needles i with foot 1b pass the retracted retraction part 23 and, like needle m, are optionally raised again by an expulsion part 23 to such an extent that the stitches last formed by these needles do not slide over the needle tongues, but also the highest catch output for reliable detection of the next plush thread P2 is given. This is done by the plush thread guide P supplied as soon as the sinkers were pushed inwards to the middle of the cylinder so far that their lugs 3b get between the needle shafts.

- the integration possibilities of the thread floats can be varied even more.

- Pattern effects can only be achieved if the basic goods are not covered by plush handles.

- no plush threads are fed to systems forming at least one specific sample area.

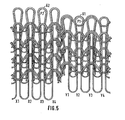

- a basic thread G2 with a plush thread P2 form the courses in the wales X1 to X4 and thus the one base or plush surface, while in the wales Y1 to Y4 basic threads G1 together with plush threads P1 form the other base or plush surface.

- Basic thread G1 and plush thread P1 are integrated in every second wale (X2 or X4) as catch stitches in the fabric area consisting of wales X1 to X4, while storing the wales X1 and X3.

- the basic threads G2 and plush threads P2 are integrated as catch stitches in the wale stitches Y1 and Y3 and lie as floats over the Maso sticks Y2 and Y4.

- the incorporation of the exposed threads can be carried out as desired by the person skilled in the art. Of course, those that were formed in the usual way can also run between rows of stitches formed according to the invention.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Knitting Machines (AREA)

- Knitting Of Fabric (AREA)

Abstract

Die Erfindung betrifft ein Verfahren zur Herstellung von gemusterten Plüschwaren auf Rundstrickmaschinen mit Nadelzylinder und Platinenring, wobei sich die nach diesem Verfahren hergestellte Ware dadurch auszeichnet, daß ausschließlich durch die Auswahl der die Grundware erzeugenden Zungennadeln unterschiedliche, aus unterschiedlichen Materialien bestehende Plüschfiächen mustermäßig angeordnet sind, wobei in den jeweiligen Musterflächen allein das zur Plüschhenkelbildung vorgesehene Material mit einem Grundfaden Maschen bildet und die Fadenflottungen aller weiteren in der gleichen Musterreihe vorgesehenen Grund- und Plüschfäden durch vorbestimmtes Einbinden als Fangmaschen (Futterfäden) in der Grundware verankert sind. Mit einer an sich bekannten Auswahleinrichtung zur Nadelsteuerung lassen sich somit mit hoher Produktionssicherheit gemusterte Plüschwaren mit hoher Poldichte und mit durch die aussetzenden Grund- und Plüschfäden verdichteter Grundware herstellen. Durch Weglassen von Plüschfäden in wenigstens einer Gruppe von Systemen können zusätzlich auch Reilefeffekte erzielt werden.

Description

- Zur Mus terung gestrickter Plüsohwaren sind bereits eine Reihe von Möglichkeiten aufgezeigt worden. Am häufigsten werden Verfahren auf Maschinen mit Nadelzylinder und Platinenring oder Nadelzylinder und Rippscheibe angewandt bei denen für jede Parbe eine Maschenreihe vorgesehen ist, wobei dann mustergemäß in den verschiedenen Reihen einer Farbfolge Plüschhenkel gebildet werden. (z.B. DE-PS 18 16 846) Weiters ist bekannt, Grund- und/oder Plüschfaden mustermäßig hinterlegen zu lassen. Stellvertretend für eine Reihe solcher Verfahren, sei auf die europäische Patentanmeldung 81105038.4 vom 29.6.1981 des gleichen Erfinders verwiesen.

- Will man bei einer Plüschmusterung mit unterschiedlichen (in Parbe, Beschaffenheit, Glanz, etc.) Materialien eine hohe Plüschdiohte erreichen, so müssen die nicht zur Bildung von Polflächen vorgesehenen Materialien vorzugsweise als Fadenflottungen, welche in bestimmten Abständen als Fangmaschen im Grundgestrick verankert sind, in der Grundware eingebunden sein. Dazu ist neben der Auswahl der Nadeln eine abgestimmte Auswahl der Plüschplatinen erforderlich, da Platinen zur Henkelbildung zwischen maschenbildenden Nadeln vorzusehen sind, während keine Platinen ausgewählt werden dürfen, wenn mustergemäß Nadeln in Fangstellung angehoben werden oder im Rundlauf verbleiben. Mehrere soloher Teilreihen ergänzen sich normalerweise innerhalb einer Farbfolge zu einer kompletten Musterreihe. Derartige Waren können auf Strickmaschinen hergestellt werden, wie sie in der DE-PS 681.18o und GB-PS 462.662 beschrieben sind.

- Weiters ist durch die DE-OS 2 322 384 vorgeschlagen worden, in die Maschen einer Reihe verschiedene Flormaterialien einzuarbeiten.

- Bei den nach üblichen Verfahren mit ausschließlicher Auswahl der henkelbildenden Elemente (Platinen, Nadeln, Plüachhaken) hergestellten Waren ist insbesondere die geringe Poldichte in den einzelnen Musterflächen von Nachteil, da zwischen den Plüschreihen dieser Flächen normale Reihen, die aus den anderen Materialien gebildet sind, verlaufen. Zusätzlich wird somit noch viel Polmaterial zweckentfremdend verbraucht.

- Liegen zumindest die Plüschfäden über die nicht von ihnen gebildeten Musterflächen als Fadenflottungen, so ist es mit Ausnahme einer Musterung von durch Hinterlegen verbreiterter Plüschhenkel erforderlich, zumindest diese Fadenflottungen durch einen Scherprozess zu entfernen. Überlicherweise wird man jedoch alle Polachleifen aufschneiden, sodaß solche Verfahren vorwiegend zur Herstellung von gemustertem Scherplüsch angewandt werden.

- Bei Verfahren gemäß DE-PS 681.18o und GB-PS 462.662 ist ein hoher Aufwand an Mustererstellung und Einstellung an der Maschine gegeben, da - aufeinander abgestimmt - Nadeln und Platinen durch eigene Auswahlvorrichtungen betätigt werden müssen. Dadurch wird die Fehleranfälligkeit der Maschine größer und zur Bedienung besser qualifiziertes Personal erforderlich.

- Ob nach der DE-OS 2 322 384 überhaupt eine entsprechende Plüschware erzeugt werden kann ist fraglich, da die von den Zylindernadeln gebildete Plüschgrundware durch die in der Rippecheibe gebildete Ware zugedeckt wird. Die Plüschhenkel, die normalerweise an Stelle der von der Rippscheibe gebildeten Ware aus der im Zylinder gebildeten Ware abstehen würden, werden zwischen den beiden Warenflächen eingeklemmt.

- Der Erfindung liegt deshalb die Aufgabe zugrunde, Waren wie sie in Zusammenhang mit der DE-PS 681.18o und GB-PS 462.662 beschrieben wurden zu schaffen, wobei dafür ausschließlich die zur Maschenbildung vorgesehenen Zungennadeln durch an sich bekannte Auswahlvorriohtungen ausgewählt werden, während alle Platinen stets die zur Bildung von Plüschhenkel notwendigen Bewegungen ausfUhren.

- Die erfindungsgemäß gestellte Aufgabe wird dadurch gelöst, daß alle Nadeln in Fangstellung und aus dieser ausgewählte: Nadeln in Strickhöhe ausgetrieben werden, dann während des Rückzugs der Platinen zum Einlegen des Grundfadens von den in Fangstellung verbliebenen Nadeln zumindest jene Nadeln in Rundlaufstellung abgezogen werden, welche im vorhergehenden System den dort zugeführten Grund- und Plüschfaden in Fangs tellung erfaßt haben, worauf nach Zuführung des Grundtadena die Platinennasen zwischen die Nadelschäfte gesteuert werden und nach Zuführung des Plüschfadens nur die zuvor in Strickstellung ausgewählten Nadeln zur Maschenbildung abgezogen werden, während die zur Bildung von Fangmaschen vorgesehenen Nadeln in einer Zwischenstellug verbleiben in der der Plüschfaden von einer durch eine zweite Platinennase gebildeten Kehle der Platine erfaßt werden kann.

- Der wesentliche Vorteil der Erfindung liegt darin, daß die Herstellung gemusterter Plüschwaren ausschließlich durch Nadelauswahl und ohne den bekannten Verfahrensablauf bei der Herstellung von gestrickten Plüschwaren entscheidend zu verändern, mit hoher Henkeldichte und in das Grundgestrick eingebundenen Fadenflottungen der mustermäßig aussetzenden Grund-und Plüschfäden möglich wird. Dies ermöglicht eine betriebssichere Maschine zur Durchführung des Verfahrens, und erfordert keine zusätzliche Kenntnisse bei der Erstellung von Mustern und der Bedienung der Maschine.

- Die Erfindung wird im folgenden an einem Ausführungsbeispiel beschrieben und dabei durch Zeichnungen dargestellt.

- Es zeigen:

- Fig. 1 den Durchlauf von Nadeln und Platinen in einem Stricksystem

- Fig, 2 die Anordnung der Zungennadeln mit eingehängtem Auswahlschieber

- Fig. 3

- und 4 Wichtige Stellungen von Nadeln und Platinen zueinander beim Einbinden aussetzender Grund- und Plüschfäden.

- Fig. 5 Das Warenbild einer gemäß dem Verfahren hergestellten Ware.

- Fig. 1 zeigt den Durchlauf von Nadeln im Stricksystem einer Rundstrickmaschine mit Nadelzylinder und Platinenring. Die im Nadelzylinder eingesetzten Zungennadeln 1 weinen gemäß Fig. 2 zumindest einen der NadelfUßo 1a oder 1b auf. Im unteren Ende der Nadel 1 ist ein Auswahlschieber 2 gelenkig eingehängt und wird durch eine an sich bekannte Auewahleinrichtung um das eingehängte Gelenk verschwendkt. Im Nadelzylindor nach außen geschwenkt gelangt der Auswashlschieber z.B. in den Bereich des Austriebeteiles 31, bzw. später in jenen der Rückzugteile 32 und 33. In den Zylinder verschwenkt kann über den Auswahlschieber keinerlei Bewegung erfolgen.

- Im Platinenring nind an sich bekannte Platinen mit zwei Kehlen eingesetzt, wie sie z.B. zur Herstellung von Bgenannten Bindefadenfutter verwendet werden. Gemäß Fig. 3 weist eine solche Platine 3 eine Abschlagkkante 3b für den Grundfaden und eine Abschlagkante 3a für den Plüxhfaden auf. Der Höhenunterschied zwischen beiden Abschlagkanten legt die Höhe der Plüschhenkel fest. Zum Einschließen der Grundware und des Plüshcfadens bilden die Platinennasen 30 und 3d entsprechende Kehlen.

- In Fig. 1 ist im Bereich des Nadeldurchlaufes die Höhe der Abschlagkante durch die Linie A - A1, die Höhe der Abochlagkante für den Grundfaden durch die Linie B - B1 angedeutet. Die Nadeln laufen von links nach rechts durch ein Strickeystem. Die mit a bezeichnete Nadel befindet sioh im Abzug zur Masohenbildung, diese ist auf der Nadel b gerade erfolgt. Die Nadel o war zur Einbindung einer Fadenflottung des zuletzt zugeführten Grundfadens G1 und Plüschfadens P1 vorgesehen, wurde zuletzt nur in Fangstellung ausgetrieben und wird nur soweit abgezogen, daß sie den Plüschfaden P1 unter die Platinennaae 3d zieht. Bevor nun Nadeln ausgetrieben werden, bewegen sich die Platinen 3, in Fig. 1 durch *für den Plüschfaden - die Linie C dargestellt, soweit zur Zylinderachse hin, daß die Kehlen der Platinen zumindest mit dem Nadelrücken fluchten. Wie in Fig. 3 dargestellt, schieben sie dabei die nicht zu Maschen ausgeformten Fadenflottungen des Grundfadens G1 und Plüschfadens P1 aus den Bereich der zuletzt in Rundlauf verbliebenen Nadeln, deren Köpfe nicht über die Kanten 3b der Platinen hervorragen. Eine derartige Nadel d der Pig. 1. kann somit beim nur folgenden Nadelaustrieb in die Fangstellung (Nadeln e,f und g) vor den von den Platinen zurückgeschobenen Fadenflottungen ansteigen. Je nach wechselweisen Einsatz von Nadeln-mit Nadelfuß 1a oder 1b oder beiden, ergibt sich eine wellenartige Verlegung der Fadenflottunen vor und hinter den Nadeln. In Fig. 1 wird davon ausgegangen, daß aufeinander jeweils eine Nadel mit Fuß 1a einer Nadel mit Fuß 1b und umgekehrt, folgt. Somit werden die Fadenflottungen wie durch die Linie G1/P1 dargestellt abwechselnd vor und hinter die Nadeln gelegt. Das Austreiben der Nadeln in die Fangstellung erfolgt über die Nadelfüße 1a oder 1b über die entsprechenden Schloßteile 11 bzw. 21. Der Nadelverlauf von Nadeln mit Fuß 1a die nicht durch die Mustereinrichtung beeinflußt werden, ist durch die Linie N1, der Nadelverlauf von Nadeln mit Fuß 1b soweit kein Einfluß durch die Mustereinrichtung erfolgt, durch die Linie N2 dargestellt. Während alle Nadeln in Fangposition durch die Teile 11 und 21 angehoben werden, wird die letzte Sortierung der Auswahlschieber 2 gelöscht und es werden diese neu sortiert. Soweit Auswahlschieber nach außen verschwenkt wurden gelangen sie in den Bereich des Austriebsteiles 31, welches über diese Auswahlschieber Nadeln h soweit austreibt, daß die offenen Zungen über die Abschlagkanten 3a der Platinen hochsteigen und somit gegebenenfalls eine zuvor in dieser Höhe eingebundene Fadenflottung des Plüschfadens P1 hinter die Nadelzunge auf den Nadelschaft kommt.

- Von den nicht ausgewählten, in Fangstellung verbliebenen Nadeln werden durch das Rüokzugateil 12 die mit Nadelfuß 1a versehenen Nadeln k in die Rundlaufposition der Nadeln 1 zurückgezogen. Davon betroffen müssen zumindest alle Nadeln sein, die im vorangegangenem System Fadenflottungen als Fangmaschen eingebunden haben. Dies bedeutet, daß zuvor in diesem System nicht ausgewählte Nadeln mit Fuß 1a in Fangstellung durchgelaufen sind.

- Gleichzeitig mit dem Rückzug der nicht ausgewählten Nadeln mit Fuß 1a werden die Platinen nach außen gezogen, sodaß gemäß Fig. 4 die Platinennase aus dem Bereich der Nadelschäfte gelangt. Damit ziehen die Nadelköpfe der nicht ausgewählten Nadeln 1 Fadenflottungen des Plüschfadens P1 welche auf den Abschlagkanten 3a aufgelegen sind, auf die Abschlagkante 3b und somit zu den Fadenflottungen des Grundfadens G1 und zu den zuletzt gebildeten Maschen.

- Gemäß Fig. 1 werden die durch Linie C dargestellten Platinennasen 3o soweit zurückgezogen, daß darunter durch den Grundfadenführer G ein Grundfaden G2 zugeführt werden und durch eine Einwärtsbewegung der Platinen in die untere Platinenkehle gelangen kann. Nadeln i mit Fuß 1b laufen am ausgeschaltetem Rückzugteil 23 vorbei und werden wie Nadel m gegebenenfalls durch ein Austriebsteil 23 nochmals so weit angehoben, daß mit Sicherheit die von diesen Nadeln zuletzt gebildeten Maschen nicht über die Nadelzungen gleiten, aber auch der höchste Fangaustrieb zum sicheren Erfassen des nächsten Plüschfadens P2 gegeben ist. Dieser wird durch den Plüschfadenführer P zugeführt, sobald die Platinen soweit zur Zylindermitte nach innen geschoben wurden, daß ihre Nasen 3b zwischen die Nadelschäfte gelangen. Nach der Zuführung des Plüschfadens werden nunmehr alle Nadeln durch die Rückzugteile 15 und 25 in jene Zwischenstellung gezogen, in der sie den Plüschfaden P2 unter die Platinennasen 3d ziehen (Fig. 3), die zuvor zur Maschenbildung ausgewählten Nadeln werden über ihre Auswahlschieber durch Teil 33 voll zur Maschenbildung abgezogen. Gemäß Fig. 1 wird eine in Fangstellung zum Einbinden von Fadenflottungen vorgesehene Nadel o in die beschriebene Zwischenstellung zurüokgezogen, welche die Nadeln p bereits erreicht haben. Nadeln l wurden zuvor in Rundlaufstellung abgezogen.

- Von den Fadenflottungen liegen diejenigen des Grundfadens auf den Abschlagkanten 3b und die des Plüsohfadens auf den Abschlagkanten 3a auf. Damit die Fadenverlegung der die Plüschflächen verbindenden Fadenstücke stets sicher vor und hinter den Nadeln gegeben ist ist es stets erforderlich in jedem System zumindest jene Nadeln in Rundlauf abzuziehen, die am vorhergegangen in Fangstellung verblieben sind. Das bedeutet für das Ausführungsbeispiel gemäß Fig. 1, daß in aufeinanderfolgenden Systemen wechselweise die Rückzugsteile 12 bzw. 22 vorzusehen sind. Bleiben in einem System jene Nadeln in Fangstellung, welche bereits das vorangegangene in Fangposition durchlaufen haben und werden die anderen Nadeln soweit nicht zur Maschenbildung vorgesehen, abgezogen, so wird durch die Platinenbewegung nach außen zur Zuführung des Grundfadens die zuvor erreichte Fadenverlegung der Fadenflottungen vor und hinter den Nadeln aufgehoben, es kommt zu unkontrollierbaren Fadenbewegungen und zu Warenfehlern.

- Werden jeweils zwischen den Nadeln mit Fuß 1a oder 1b Nadeln mit beiden Füßen eingesetzt, so erfolgt die Einbindung der Fadenflotungen nur auf jeder vierten Nadel und wird reihenweise jeweils in die Mitte versetzt. Längere hinterlegte Fadenflottungen sind besonders bei geringer Henkelhöhe zu vermeiden, weil sich solche Fadenflottungen leicht von der Grundware abheben und das Warenbild stören können.

- Durch Anordnung von mehr als zwei Füßen an der Nadel lassen sich die Einbindungsmöglichkeiten der Fadenflottungen noch mehr variieren. Ebenso durch die Möglichkeit, das Zurückziehen der nicht ausgewählten Nadeln durch eine Mustereinrichtung. Mustereffekte können dadurch nur dann erzielt werden, wenn die Grundware nicht durch Plüschhenkel abgedeckt wird. Vorteilhaft wird daher an zumindest eine bestimmte Musterfläohe bildender Systeme keine Plüschfäden zugeführt. Außerdem ist es möglich, durch an sich bekannte Platinen mit zwei unterschiedlich hohen Abschlagkanten 3a für die Plüschfäden neben der Musterung durch unterschiedliches Material auch eine zusätzliche Musterung mit unterschiedlichen Polhöhen durchzuführen. Im Gegensatz zu den bisher bekannten Verfahren ist in Verbindung mit dem erfindungsgemäßen Verfahren keine Auswahl der Platinen erforderlich, sonders es wird den unterschiedliche Musterfläohen bildenden Systemen eine unterschiedliche Platinenbewegung zugeordnet, sodaß die jeweiligen Systeme ihre Plüschfäden über eine höhere bzw. niedere Abschlagkante 3a der Platinen ziehen.

- Damit sollen nur einige sehr interessante Möglichkeiten aufgezeigt werden, die sich daraus ergeben, das erfindungsgemäße Verfahren in Verbindung mit an sich bekannten Techniken anzuwenden.

- In Fig. 5 ist der Fadenverlauf einer nach dem erfindungsgemäßen Verfahren aus zwei unterschiedlichen Materialien hergestellten Ware dargestellt. Dabei bilden ein Grundfaden G2 mit einem Plüschfaden P2 die Maschenreihen in den Maschenstäbchen X1 bis X4 und somit die eine Grund- bzw. Plüschfläche, während in den Maschenstäbchen Y1 bis Y4 Grundfäden G1 zusammen mit Plüschfäden P1 die andere Grund- bzw. Plüschfläche bilden. In der aus den Maschenstäbchen X1 bis X4 bestehenden Warenfläche sind Grundfaden G1 und Plüschfaden P1 in jedem zweiten Maschenstäbchen (X2 bzw. X4) als Fangmaschen eingebunden, während sie die Maschenstäbchen X1 und X3 hinterlegen. Umgekehrt werden die Grundfäden G2 und Plüschfäden P2 als Fangmaschen in den Maschenstäbchen Y1 und Y3 eingebunden und liegen als Flottungen über die Masohenstäbchen Y2 und Y4. Wie bereits beschrieben, kann die Einbindung der aussetzenden Fäden je nach Wunsch des Fachmannes beliebig erfolgen. Selbstverständlich können zwischen erfindungsgemäß gebildeten Maschenreihen auoh solche die in üblicher Weise gebildet wurden verlaufen.

Claims (4)

1. Verfahren zur Heretellung einer gemusterten Plüschware auf Rundstriokmasohinen mit im Nadelzylinder angeordneten Zungennadeln und in einem Platinenring gelagerten Platinen, welche in jedem Stricksystem stets die zur Bildung von Plüschhenkeln notwendigen Bewegungen durchführen, wobei die Fadenflottungen der über bestimmte Musterflächen keine Maschen bildenden Grund- und Plüschfäden durch Fangmaschen in der Ware eingebunden werden, dadurch gekennzeichnet, daß nach der Auswahl allein der zur Bildung von Maschen und Plüschhenkeln vorgesehenen Nadeln und deren Austrieb in Strickstellung von den in Fangstellung verbliebenen Nadeln während der Auswärtsbewegung der Platinen zur Zuführung des Grundtadens zumindest jene Nadeln in Rundlaufstellung zurückgezogen werden, welche im vorangegangenem System den Grund- und Plüschfaden in Fangstellung erfaßt haben und daß nach Zuführung von Grund- und Plüschfaden nur die zur Maschen-und Plüsohhenkelbildung ausgewählten Nadeln in Abschlagposition abgezogen werden, während die nur in Fangstellung ausgetriebenen Nadeln in eine Zwisohenstellung zur Einführung des Plüschfadens unter die oberen Platinennasen zurückgezogen werden und daß die beiden Platinenkehlen vor dem Austrieb aller Nadeln in Fangstellung soweit zur Zylinderachse nach innen verschoben werden, daß ihre Kehlen mit den Nadelrüoken zumindest in einer Flucht stehen.

2. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß die verwendeten Plüschplatinen mit zwei durch zwei Platinennasen abgedeckten Platinenkehlen versehen sind.

3. Verfahren nach Anspruch 1 und 2, dadurch gekennzeichnet, daß die zur Auflage vorgesehene Abschlagkante der Plüschfäden in zwei unterschiedliche Höhen unterteilt ist und daß in vorbestimmten Systemen nur über die eine oder die andere Höhe dieser Abschlagkante die Plüschschleifen gebildet werden.

4. Rundstrickmaschine mit Zylinder und Platinenring, dadurch gekennzeichnet, daß die Musterung der zu erzeugenden Plüschware zumindest an einem Stricksystem durch entsprechende Ausbildung der Nadelsteuerung (Fig. 1) nach einem oder mehreren der Ansprüche 1 bis 3 erfolgt.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT335281A AT378013B (de) | 1981-07-30 | 1981-07-30 | Verfahren und rundstrickmaschine zur herstellung einer gemusterten plueschware |

| AT3352/81 | 1981-07-30 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0072425A2 true EP0072425A2 (de) | 1983-02-23 |

| EP0072425A3 EP0072425A3 (de) | 1985-09-18 |

Family

ID=3549222

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP82106085A Withdrawn EP0072425A3 (de) | 1981-07-30 | 1982-07-07 | Verfahren zur Herstellung gemusterter Plüschwaren, sowie Rundstrickmaschine hierfür |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP0072425A3 (de) |

| JP (1) | JPS5823944A (de) |

| AT (1) | AT378013B (de) |

| DD (1) | DD202315A5 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4706474A (en) * | 1980-10-29 | 1987-11-17 | Karl Eybl Gesellschaft M.B.H. | Process of manufacturing a knitted pile fabric |

| EP0335618A1 (de) * | 1988-03-29 | 1989-10-04 | Precision Fukuhara Works, Ltd | Verfahren zum Stricken eines Jacquardgestricks auf einer Rundstrickmaschine |

| EP0476190A1 (de) * | 1989-03-13 | 1992-03-25 | Precision Fukuhara Works, Ltd | Verfahren zur Herstellung plattierter Polstrickware und Platine dafür |

| EP0629727B1 (de) * | 1993-06-17 | 1998-12-23 | TEXTILES ET PLASTIQUES CHOMARAT (Société anonyme) | Gestrickter Jacquard Velours hergestellt an einer Kuliermaschen-Rundstrickmaschine und Verfahren zu dessen Herstellung |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06340984A (ja) * | 1993-06-01 | 1994-12-13 | Merutetsuku:Kk | 超薄形金属板におけるフォトエッチング加工法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2710527A (en) * | 1952-06-21 | 1955-06-14 | Supreme Knitting Machine Co In | Method and machine for making knitted loop fabric |

| US3937037A (en) * | 1974-01-09 | 1976-02-10 | Scott & Williams, Inc. | Method and apparatus for knitting terry fabric |

| DE2934668A1 (de) * | 1979-08-28 | 1981-03-19 | Terrot Strickmaschinen GmbH, 7000 Stuttgart | Platine fuer strickmaschine zur herstellung eines plueschgestricks |

-

1981

- 1981-07-30 AT AT335281A patent/AT378013B/de not_active IP Right Cessation

-

1982

- 1982-07-07 EP EP82106085A patent/EP0072425A3/de not_active Withdrawn

- 1982-07-28 JP JP13053482A patent/JPS5823944A/ja active Pending

- 1982-07-30 DD DD24210882A patent/DD202315A5/de unknown

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4706474A (en) * | 1980-10-29 | 1987-11-17 | Karl Eybl Gesellschaft M.B.H. | Process of manufacturing a knitted pile fabric |

| EP0335618A1 (de) * | 1988-03-29 | 1989-10-04 | Precision Fukuhara Works, Ltd | Verfahren zum Stricken eines Jacquardgestricks auf einer Rundstrickmaschine |

| EP0476190A1 (de) * | 1989-03-13 | 1992-03-25 | Precision Fukuhara Works, Ltd | Verfahren zur Herstellung plattierter Polstrickware und Platine dafür |

| EP0629727B1 (de) * | 1993-06-17 | 1998-12-23 | TEXTILES ET PLASTIQUES CHOMARAT (Société anonyme) | Gestrickter Jacquard Velours hergestellt an einer Kuliermaschen-Rundstrickmaschine und Verfahren zu dessen Herstellung |

Also Published As

| Publication number | Publication date |

|---|---|

| ATA335281A (de) | 1984-10-15 |

| EP0072425A3 (de) | 1985-09-18 |

| AT378013B (de) | 1985-06-10 |

| DD202315A5 (de) | 1983-09-07 |

| JPS5823944A (ja) | 1983-02-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE19545770A1 (de) | Durch Fadenflottungen gemusterte Plattierware und Verfahren zu deren Herstellung auf Rundstrickmaschinen | |

| DE2313651A1 (de) | Verfahren zur herstellung doppelflaechiger, ein- und/oder zweiseitig plattierter glatter oder gemusterter strickwaren, insbesondere futterwaren und rundstrickmaschine zu deren herstellung | |

| DE3927815A1 (de) | Pluesch- oder florstrickware und rundstrickmaschine zu deren herstellung | |

| DE19707053A1 (de) | Hoch/Tief-Plüschstrickware sowie Verfahren und Vorrichtung zu ihrer Herstellung | |

| EP0043135B1 (de) | Verfahren zur Herstellung gemusterter Plüschwaren sowie Rundstrickmaschine hierfür | |

| EP0531789A1 (de) | Rundstrickmaschine zur Herstellung von Plüschwaren | |

| DE69018002T2 (de) | Gestrickter Stoff mit eingelegtem Polfaden und Verfahren. | |

| EP3556921B1 (de) | Flachstrickmaschine und verfahren zur herstellung eines filigrangestricks | |

| DE19647508C1 (de) | Verfahren und Kettenwirkmaschine zur Herstellung von Polware | |

| DE69417654T2 (de) | Verfahren zum Maschenweitern an einer Zwischenposition in einer Maschenreihe eines Rippgestricks | |

| DE2950147A1 (de) | Strickmaschine mit nadeln ohne zungen | |

| EP0072425A2 (de) | Verfahren zur Herstellung gemusterter Plüschwaren, sowie Rundstrickmaschine hierfür | |

| DE2516224C3 (de) | Rundstrickmaschine zur Herstellung von Maschenware mit eingelegten Kett- und Schußfäden | |

| DE4033735C2 (de) | Strickmaschine zur Herstellung von Plüschwaren | |

| DE4335109A1 (de) | Verfahren und Vorrichtung zur Herstellung mehrfarbig, jacquardgemusterter Polgewirke | |

| DE2628938A1 (de) | Verfahren und vorrichtung zum herstellen eines gemusterten wirkmaterials | |

| DE2919344A1 (de) | Kettenwirkmaschine, insbesondere haekelgalonmaschine zur herstellung jacquardgemusterter polschlingengewirke | |

| DE817340C (de) | Strickware und Maschine zu ihrer Herstellung | |

| DE1952558B2 (de) | Kettenwirkware und Kettenwirkmaschine zu ihrer Herstellung | |

| DE572374C (de) | Wirkware und Verfahren zu deren Herstellung | |

| EP0051059A1 (de) | Verfahren zur Herstellung einer gegebenenfalls gemusterten Florstrickware und Rundstrickmaschine hierfür | |

| DE3928986A1 (de) | Strickmaschine | |

| DE688329C (de) | Verfahren zum Einlegen von Gummischuss- bzw. Futterfaeden auf flachen Kulierwirkmaschinen sowie flache Kulierwirkmaschine zur Ausfuehrung des Verfahrens und nach dem Verfahren hergestellte Maschenware | |

| DE3744305C2 (de) | Verfahren zur Bildung von Maschen und eine für die Durchführung des Verfahrens geeignete Rundstrickmaschine | |

| DE927463C (de) | Maschenware und Verfahren zu ihrer Herstellung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT CH DE FR GB IT LI |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): AT CH DE FR GB IT LI |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19860520 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: SCHMIDT, WALTER RICHARD |