-

Die

vorliegende Erfindung betrifft Alkalizellen mit einer Mangandioxid

aufweisenden Kathode. Die Erfindung betrifft speziell eine Alkalizelle

mit einer Zink aufweisenden Anode, einer Mangandioxid aufweisenden Kathode

und einem Kaliumhydroxid aufweisenden Elektrolyt, worin die Kathode

ein halbfester Stoff ist.

-

Die

Zellinhalte einer Alkali-Primärzelle

(nicht wiederladbar) enthalten im typischen Fall eine Zink aufweisende

Anode, alkalischen Elektrolyten, eine Mangandioxid aufweisende Kathode

und eine für

einen Elektrolyten durchlässige

Separatorfolie zwischen der Anode und Kathode. Der alkalische Elektrolyt

ist typischerweise eine wässrige

Lösung

von Kaliumhydroxid, wobei jedoch andere Alkalilösungen von Natrium- oder Lithiumhydroxid

ebenfalls eingesetzt werden können.

Die Zellinhalte befinden sich typischerweise in einem zylindrischen

Stahlgehäuse.

Das Anodenmaterial umfasst Zinkpartikel, zugemischt mit Zinkoxid

und konventionellen Gelbildnern, wie beispielsweise Carboxymethylcellulose

oder Acrylsäure-Copolymere,

und Elektrolytlösung.

Der Gelbildner hält

die Zinkpartikel ortfest und in Kontakt miteinander. Das Kathodenmaterial

weist Mangandioxid auf und geringe Mengen von Elektrolyt und kann

außerdem

geringe Mengen an Kohlenstoff oder Graphit zur Erhöhung der

Leitfähigkeit

enthalten. Das Kathodenmaterial ist ein festes Material, das an

die Innenseite des Zellengehäuses

komprimiert ist und eine harte, kompakte Masse bildet. Über der

Innenseite der Kathode wird ein für Ionen poröses Separatormaterial angeordnet,

das im typischen Fall ein Cellulosematerial ist. Das Anodenmaterial

wird im typischen Fall in den Kern des Gehäuses mit der durch das Separatormaterial getrennten

Anode und Kathode eingesetzt. Ein als Anodenstromsammler bekannter

leitfähiger

Metallsporn wird typischerweise in das Anodenmaterial eingesetzt

und befindet sich im elektrischen Kontakt mit einer Endplatte, die

die negative Klemme der Zelle bildet.

-

Es

gibt einen wachsenden Bedarf zur Herstellung alkalischer Primärzellen,

die für

Hochleistungsanwendungen besser geeignet sind. Moderne elektronische

Geräte,

wie beispielsweise Zellulartelefone, Digitalkameras und Spielzeug,

Blitzlichtgeräte,

ferngesteuertes Spielzeug, Camcorder und Hochleistungslampen sind

Beispiele für

derartige Hochleistungsanwendungen. Diese Geräte erfordern Hochstrom-Entladeströme zwischen

etwa 0,5 und 2 A und im typischen Fall zwischen etwa 0,5 und 1,5

A. Dementsprechend erfordern sie einen Betrieb bei Leistungsanforderungen

zwischen etwa 0,5 und 2 VA.

-

Konventionelle

Alkalizellen verfügen über feste

Kathoden, die partikuläres

Mangandioxid aufweisen. Elektrolytisches MnO2 (EMD)

wird in der Regel wegen seiner hohen Dichte bevorzugt und weil es

leicht mit hoher Reinheit mit Hilfe elektrolytischer Methoden erhalten

werden kann. Anderes partikuläres

MnO2, wie beispielsweise MnO2,

das mit Hilfe von chemischen Methoden erhalten wird und das auf

dem Fachgebiet als chemisches MnO2 (CMD)

bezeichnet wird, kann ebenfalls zur Anwendung gelangen. Ein solches

chemisches MnO2 (CMD) hat in der Regel eine

geringere Dichte als elektrolytisches MnO2 (EMD).

In konventionellen Kathoden von Alkalizellen ist diese Mangandioxid-Zusammensetzung

mit zwischen etwa 70% und 87 Gew.-% angereichert. Eine konventionelle

Kathode einer Alkalizelle kann im typischen Fall zusammengesetzt

sein aus elektrolytischem Mangandioxid (80% bis 87 Gew.-%), Graphit

(7% bis 10 Gew.-%) und einer 7 bis 11 n "wässrigen

KOH-Lösung" (5% bis 7 Gew.-%).

Derartige Mischungen bilden ein feuchtes festes Gemisch, das unter Verwendung

von Stößeln oder

anderen derartigen Vorrichtungen zum Verdichten vollständig in

das Zellengenhäuse

eingedrückt

wird und eine verdichtete feste Kathodenmasse bildet. Das Kathodenmaterial

kann in Form von Pellets oder Ringen vorgeformt sein, die in die

Zelle in gestapelter Anordnung eingesetzt werden, wie es beispielsweise

in der US-P-5 283 139 dargestellt ist, und können dann nachverdichtet werden.

Die resultierende verdichtete Kathode ist in jedem Fall ein hartes,

festes Material.

-

Die

US-P-5 501 924 offenbart derartige konventionelle feste Kathoden

für Alkalizellen,

die MnO2 aufweisen. Beispielsweise offenbart

diese Fundstelle eine Kathode für

eine Alkalizelle der D-Größe, worin

die Kathode bevorzugt aus 71,7% bis 81,7 Gew.-% MnO2,

etwa 8,5 Gew.-% Graphit und etwa 7,9 Gew.-% einer alkalischen Lösung, wie

beispielsweise einer 45%igen KOH-Lösung, und etwa 0,4 Gew.-% deionisiertem

Wasser und etwa 1,5 Gew.-% Bindemittellösung zusammengesetzt ist, die

Tetrafluorethylen in Wasser enthält.

Die Kathode enthält

ebenfalls etwa 0,1% bis 10 Gew.-% SnO2-Additiv,

so dass die Summe in Gew.-% von MnO2 und

SnO2 konstant vorzugsweise etwa 81,8 beträgt (Spalte

2, Zeilen 46 bis 58). Die Fundstelle offenbart, dass ein solches

Kathodenmaterial in einen Stahlzylinder eingesetzt ist und geformt

wird. Die Fundstelle offenbart ebenfalls eine Kathode einer Alkalizelle

der AA-Größe, worin

die Kathode zusammengesetzt ist aus 74,0% bis 84,0 Gew.-% MnO2, etwa 7,3 Gew.-% Graphit und etwa 7,2 Gew.-%

einer alkalischen Lösung,

wie beispielsweise einer 45%igen KOH-Lösung, und etwa 1,5 Gew.-% deionisiertem

Wasser und etwa 0 : 1 bis 10 Gew.-% SnO2-Additiv,

so dass die Summe in Gew.-% von MnO2 und

SnO2 bevorzugt etwa 84,0 beträgt (Spalte

2, Zeile 63 bis Spalte 3, Zeile 6). Ein Fachmann auf dem Gebiet

erkennt, dass das zitierte Kathodenmaterial sowohl für die D-Zelle als auch AA-Zelle

ein festes, locker gepacktes Gemisch eines Material selbst vor seiner

Einbringung in die Zelle aufgrund des hohen Feststoffgehalts und

geringen Flüssigkeitsgehalts

ist. Sobald in die Zelle eingepresst, wird diese Masse noch stärker verdichtet,

um eine verdichtete feste Kathodenmasse aufgrund seines hohen MnO2-Anteils und Feststoffgehalts in Verbindung

mit dem relativ geringen Flüssigkeitsgehalt

zu erzeugen. Eine solche Masse hat die Eigenschaft, dass sie leicht

zu einer starren, festen Struktur bei Aufbringung von Druckkräften verdichtet

wird.

-

Die

US-P-5 489 493 offenbart, dass die Porosität der MnO2 aufweisenden

Kathode für

Alkalizellen eingestellt werden kann, indem ein Mangandioxid (CMD)

mit hoher Porosität

mit einem Mangandioxid (EMD) mit geringer Porosität gemischt

werden. Die Fundstelle offenbart, dass, wenn die Materialien zu

einer homogenen Mischung vereint werden, die bevorzugte mittlere

Porosität

der Kathode 15% bis 35% und mehr bevorzugt 20% bis 25% beträgt (Spalte

4, Zeilen 25 bis 29). Die Fundstelle offenbart, dass das Kathodenmaterial

im typischen Fall zwischen etwa 80% und 85 Gew.-% der gesamten Kathode

ausmacht und dass eine ausreichende Mengen einer Elektrolytlösung zugesetzt

wird, um die trockenen Komponenten anzufeuchten. Das Gemisch wird

geformt oder gegen den Behälter

zusammengedrückt

oder in Form von Ringen vorgeformt und die Ringe in den Behälter eingepresst

(Spalte 5, Zeilen 28 bis 30). Ein Fachmann auf dem Gebiet erkennt,

dass das geformte oder gegen den Behälter angedrückte Kathodenmaterial zu einer

verdichteten Materialmasse führt,

da die Fundstelle angibt, dass die Zellen in der Kathode über eine

hohe feste Packung (73,2 Vol.%) verfügen (Spalte 2, Zeilen 57 bis

59).

-

Die

JP-A-56 07984 offenbart eine Kathode mit einer Porosität zwischen

20 und 40%. Die Fundstelle offenbart ebenfalls, dass eine Porosität größer als

40% unerwünscht

sein würde,

da dieses zu einem spröden Material

führt.

-

Die

FR-P-234 8752 offenbart eine depolarisierte Zink/Luft-Zelle. Die

Fundstelle beschreibt eine katalytische Zusammensetzung, die MnO2 aufweist, das zur Erleichterung der elektrochemischen

Reaktion zwischen Zink (Anode) und Luft (Kathode) führt. Der

Feststoffgehalt des katalytischen Materials führt zu einer Porosität von etwa

8,5 bis 40%.

-

Die

Vorgehensweise zur Formulierung einer konventionellen Kathode einer

Alkalizelle besteht darin, dass eine hohe Konzentration an Mangandioxid

in dem Gemischt eingesetzt wird, um eine hohe Kapazität (Ampèrestunden)

zu erzielen. Bei Hochleistungsanwendungen, d. h. bei Hochstrom-Stromentnahme,

können nachteilige

Wirkungen auftreten, wie beispielsweise eine Kathodenpolarisation.

Die Polarisation resultiert aus der begrenzten Beweglichkeit von

Ionen im Inneren des aktiven Kathodenmaterials und im Inneren des

Elektrolyten, die wiederum die Lebensdauer herabsetzt. Das Phänomen der

Kathodenpolarisation kann auf die Ansammlung von Hydroxid-Ionen

in der Kathode während

der Ladung mit hoher Rate zurückgeführt werden.

Die Ansammlung von Hydroxid-Ionen

in der Kathode verhindert, dass diese Ionen die Anode erreichen,

wo sie die Oxidation von Zink aufrecht erhalten müssen, d.

h. mit den Zink-Ionen unter Bildung von Zinkoxid als Nebenprodukt

reagieren müssen.

In konventionellen festen MnO2-Kathoden

kann der Polarisationseffekt bei Hochstrom-Stromentnahme beispielsweise

zwischen etwa 1 und 1,5 A Entladestrom, so schwerwiegend sein, dass lediglich

20% oder weniger der theoretischen Kapazität der Zelle (Amperestunden)

zur Verfügung

stehen kann. Das bedeutet, es wird angestrebt, einen Weg zur zuverlässigen Erhöhung der

Nutzung von Mangandioxid zu finden (tatsächliche spezifische Kapazität des Mangandioxids,

Ah/g) bei hohem Entladestrom ohne nachteilige Beeinflussung der

Zell-Leistung.

-

Außerdem haben

konventionelle MnO2-Kathoden für Alkalizellen,

da sie aus festem Material bestehen, den Nachteil, dass sie empfindlich

sind gegenüber

Bruch während

des Verdichtens oder eines unbeabsichtigten Schlages der Zelle,

nachdem die Kathoden in die Zelle eingedrückt worden sind. Außerdem sind Werkzeuge

erforderlich, um die festen Kathoden in die Zelle einzudrücken. Diese

Werkzeuge müssen

aufgrund von Verschleiß häufig ausgewechselt

werden, da sie während

des Zusammenbaus bei der Massenproduktion der Zelle ständig gegen

die harte, feste Kathode gedrückt

werden.

-

Daher

ist es wünschenswert,

einen Bruch der Kathode und die Notwendigkeit zum Auswechseln der Werkzeuge

zum Verdichten der Kathode in der Zelle zu vermeiden.

-

In

ihrer breitesten Tragweite ist die Erfindung in Anspruch 1 festgelegt.

-

In

einem der Aspekte richtet sich die Erfindung auf eine Alkalizelle

gemäß Anspruch

1 und speziell auf eine alkalische Primärzelle (nicht wiederladbar)

mit einer Zink aufweisenden Anode und einer Mangandioxid aufweisenden

Kathode, worin die Verbesserung in der Kathode darin besteht, dass

sie sich im frischen Zustand und bevorzugt während der üblichen Gebrauchsdauer der

Zelle in einem halbfesten Zustand befindet.

-

Die

Nutzung von MnO2 (tatsächliche spezifische Kapazität, mAh/g)

in der halbfesten Kathode der Erfindung kann sehr viel höher sein

als bei konventionellen, verdichteten festen MnO2-Kathoden

und speziell unter Hochstrom-Stromentnahme (0,5 bis 2,0 A Entladestrom).

Damit kann die tatsächliche

Zellkapazität

(mAh) von hermetisch abgeschlossenen Alkalizellen, bei denen die

halbfeste MnO2-Kathode zum Einsatz gelangt, größer sein

als die in konventionellen Alkalizellen erreichte, bei denen verdichtete

feste MnO2-Kathoden eingesetzt werden. Im

typischen Fall beträgt

die prozentuale Nutzung von MnO2 in Alkalizellen,

bei denen konventionelle feste Kathoden zum Einsatz gelangen, wenn

diese bis auf 0,8 Volt bei 1 A entladen sind, etwa 30%. Im Gegensatz

dazu kann die prozentuale Nutzung von MnO2 in

Alkalizellen, bei denen die halbfeste Kathode der Erfindung zum

Einsatz gelangt, wenn diese bis 0,8 V bei 1 A entladen sind, zwi schen

etwa 40 und 70% betragen (bezogen auf eine theoretische 100%ige

Nutzung von MnO2 bei 308 mAh/g).

-

In

einem anderen bevorzugten Aspekt können die Alkalizellen, bei

denen die erfindungsgemäße Kathode

zum Einsatz gelangt, eine hohe Energiedichte zwischen etwa 0,10

und 0,30 und typischer zwischen etwa 0,12 und 0,25 VAh/g MnO2 haben, wenn die Zelle bei einer Lade-Endspannung

von etwa 0,8 Volt mit 1 A belastet wird, während die Energiedichte der

gleichen Zelle, die mit der gleichen Rate belastet wird, bei der jedoch

eine konventionelle feste Kathode eingesetzt wird, etwa 0,1 VAh/g

MnO2 haben.

-

In

einem anderen bevorzugten Aspekt der Erfindung weist die halbfeste

Kathode in der Alkalizelle Mangandioxid in einer Mengen auf, die

kleiner ist als 80 Gew.-% der Kathode und bevorzugt zwischen etwa 40%

und 80 Gew.-% und typisch zwischen etwa 45% und 78 Gew.-% und noch

typischer zwischen etwa 45% und 70 Gew.-% der Kathode.

-

In

einem der bevorzugten Aspekte der Erfindung kann die halbfeste,

Mangandioxid aufweisende Kathode in Form eines Kittes oder einer

Paste oder in Form eines hochviskosen Materials vorliegen, das über eine

messbare Viskosität

verfügt.

-

In

einem anderen bevorzugten Aspekt weist die halbfeste Kathode der

Erfindung Mangandioxid und ebenfalls Kohlenstoff in Form von Acetylenschwarz

auf. Es ist vorteilhaft, wenn das Acetylenschwarz bevorzugt zwischen

etwa 5% und 15 Gew.-% der halbfesten Kathode ausmacht. Es ist wünschenswert,

dass die halbfeste Kathode der Erfindung außerdem eine Kaliumhydroxid

aufweisende Elektrolytlösung

aufweist. Die halbfeste Kathode kann auch ein Bindemittel aufweisen,

wie beispielsweise Polytetrafluorethylen, wobei es wünschenswert

ist, wenn sie zwischen etwa 0% und 2 Gew.-% der Kathode aufweist.

Das Acetylenschwarz erhöht

die Leitfähigkeit

der halbfesten Kathode und stellt ein inneres Netzwerk bereit, um

die Kathode in einem halbfesten Zustand zu halten.

-

Das

halbfeste Kathodenmaterial der Erfindung kann eine Porosität zwischen

etwa 5 und 70% haben. Es ist wünschenswert,

wenn das halbfeste Kathodenmaterial der Erfindung außerdem einen

höheren

Elektrolytgehalt als Gewichtsprozent der Gesamtkathode als konventionell

in festes MnO2 enthaltenden Kathoden für Alkalizellen

eingesetzt wird. Es ist wünschenswert,

dass das halbfeste Kathodenmaterial der Erfindung einen KOH-Gehalt

(rein) zwischen etwa 6% und 18 Gew.-% des gesamten Kathodenmaterials

hat und einen Gesamtwassergehalt zwischen etwa 9% und 27 Gew.-%.

Der hierin und in den Beispielen im Bezug auf KOH verwendete Begriff

KOH (rein) ist der reine KOH-Gehalt (d. h. ohne Wasser) für Berechnungszwecke.

Im Gegensatz dazu kann eine konven tionelle feste Kathode einer Alkalizelle

2,7 Gew.-% KOH (rein) und eine Gesamtwassermenge von etwa 4,3 Gew.-%

enthalten.

-

Das

Kathodenmaterial der Erfindung in der Zelle hat ein Volumenverhältnis von

Elektrolytlösung

(einschließlich

etwaiges zusätzliches

Wasser, das separat zu der Kathodenmischung zugesetzt wird) zu den

Gesamtfeststoffen zwischen etwa 0,7 und 2,3. Die halbfeste Kathode

weist vorteilhaft zwischen etwa 15% und 45 Gew.-% Elektrolytlösung auf

(einschließlich

etwaiges zusätzliches

Wasser, das separat zu einem beliebigen Zeitpunkt der Kathode zugesetzt

wird) und bevorzugt zwischen etwa 20% und 45 Gew.-%. Die Elektrolytlösung kann

eine wässrige

KOH-Lösung

sein, von der es wünschenswert

ist, dass sie eine KOH-Konzentration zwischen etwa 30% und 51 Gew.-%

hat (einschließlich

etwaiges zusätzliches

Wasser, das separat zu einem beliebigen Zeitpunkt der Kathode zugesetzt

wird).

-

In

einem anderen bevorzugten Aspekt kann der wässrige Elektrolytgehalt der

Kathode der Erfindung zwischen etwa 15% und 45 Gew.-% der Kathode

ausmachen, wobei der wässrige

Elektrolyt (einschließlich

etwaiges zusätzliches

Wasser, das separat zu der Kathode zugesetzt wurde) eine Konzentration

an Kaliumhydroxid zwischen etwa 30% und 51 Gew.-% hat.

-

Nach

der vorliegenden Erfindung wird eine elektrochemische Alkalizelle

gewährt,

aufweisend eine Anode, die Zink aufweist, und eine Kathode, die

Feststoffe aufweist, aufweisend Mangandioxid, und eine wässrige Elektrolytlösung, die

Kaliumhydroxid in Zumischung mit den Feststoffen aufweist, dadurch

gekennzeichnet, dass die Kathode ein halbfester Stoff ist, der über eine

Porosität

verfügt,

die zwischen etwa 45% und 70% liegt, und worin das Volumenverhältnis von

Elektrolytlösung

in der Kathode zu den halbfesten Stoffen in der Kathode bei einem

Wert zwischen etwa 0,7 und 2,3 liegt.

-

Die

Erfindung lässt

sich unter Bezugnahme auf die Zeichnungen besser verstehen, worin

sind:

-

1 ein freigelegter Querschnitt

einer Alkalizelle mit einem Gehäuse

mit einer Innenseite, die sich im Kontakt mit dem Kathodenmaterial

der Erfindung befindet;

-

1A ein repräsentatives

Entladungsprofil der MnO2-Nutzung, Spannung

in Abhängigkeit

von mAh/g MnO2 im Vergleich der Kathode

der Erfindung zu einer konventionelle Kathode;

-

2A eine bildhafte Darstellung

eines zylindrischen Zellengehäuses;

-

2B eine Querschnittansicht

des Zellengehäuses

mit dem darin befindlichen Kathodenmaterial der Erfindung;

-

2C eine Querschnittansicht

des Zellengehäuses

mit Kathodenmaterial unmittelbar vor dem Eindringen eines Dorns

(Stößel) in

das Kathodenmaterial;

-

2D eine Querschnittansicht

des Zellengehäuses,

die den in das Kathodenmaterial der Erfindung eindringenden Dorn

darstellt;

-

2E eine Querschnittansicht

des Zellengehäuses,

die das nach oben in einen ringförmigen

Bereich gedrückte

Kathodenmaterial zwischen dem Dorn und dem Gehäuse zeigt;

-

2F eine Querschnittansicht

des Zellengehäuses,

die entlang der Länge

des Dorns nach oben gleitende Rohrmuffe zeigt, wenn der Dorn in

das Kathodenmaterial gedrückt

wird;

-

2G eine Querschnittansicht

des Zellengehäuses,

die eine Anodenaufschlämmung

zeigt, die in das Gehäuse

durch eine zentrale, in Längsrichtung

verlaufende Öffnung

im Inneren des Dorns eingespritzt wird;

-

2H eine Querschnittansicht

des Zellengehäuses,

die eine Anodenaufschlämmung

zeigt, die den zentralen Kern des Gehäuses füllt;

-

2I eine Querschnittansicht

des Zellengehäuses,

die das Gehäuse

zeigt, das mit dem Anodenmaterial gefüllt ist und aus dem der Dorn

entfernt ist;

-

2J eine Querschnittansicht

des Dorns mit umwickeltem, für

Ionen porösen

Separator unmittelbar vor dem Eindringen in das Kathodenmaterial

der Erfindung;

-

3A eine bildhafte Darstellung

des Zellengehäuses;

-

3B eine Querschnittansicht

des Kathodenmaterials der Erfindung, das zu plättchenförmigen Pellets vorgeformt ist;

-

3C eine bildhafte Ansicht

des Zellengehäuses,

das zur Aufnahme der Kathodenpellets bereit ist;

-

3D eine Querschnittansicht

des Zellengehäuses

mit den darin eingebrachten plättchenförmigen Kathodenpellets;

-

3E eine bildhafte Ansicht

des für

Ionen porösen

Separators, der zum Einsetzen in dem Kern des Zellengehäuses bereit

ist;

-

3F eine Querschnittansicht

des Zellengehäuses,

das zur Aufnahme des Separators bereit ist;

-

3G eine Querschnittansicht

des Zellengehäuses

mit den darin eingebrachten Kathodenpellets und Separator;

-

3H eine Querschnittansicht

des Zellengehäuses

mit der darin eingebrachten Kathode, dem Separator und der Anodenaufschlämmung.

-

Es

ist festgestellt worden, dass die spezifische Kapazität (Ah/g)

des Mangandioxids, das als aktives Material in der Kathode einer

Alkalizelle verwendet wird und speziell einer verschlossenen alkalischen

Primärzelle

(nicht wiederladbar), wesentlich erhöht werden kann, wenn die Kathode

in der Zelle ein halbfester Stoff ist, bevor die Zelle entladen

ist, und vorzugsweise als ein halbfester Stoff erhalten bleibt,

wenn die Zelle entladen ist. Die Erhöhung der spezifischen Kapazität des Mangandioxids

führt zu

einer wirksameren Nutzung des Mangandioxids in der halbfesten Kathode

und ist besonders ausgeprägt

während

der Zell-Entladung bei Hochstrom-Stromentnahme beispielsweise zwischen

0,5 und 2 A und im typischen Fall zwischen etwa 0,5 und 1,5 A. Dieses

entspricht Anwendungen, bei denen ein mittlerer Leistungsbedarf

zwischen etwa 0,5 und 2 VA und im typischen Fall zwischen etwa 0,5

und 1,5 VA besteht. Die höhere

MnO2-Nutzung

spiegelt sich auch durch eine höhere

Energiedichte (VAh/g MnO2) wieder, die aus

der Verwendung der Kathode der Erfindung in verschlossenen Alkalizellen

resultiert, die bei Hoch-Entladestromanwendungen eingesetzt werden,

z. B. bei 0,5 bis 2,0 A Entladestrom.

-

Die

Erhöhung

der spezifischen Kapazität

des MnO2 in der halbfesten Kathode wird

unabhängig

davon erhalten, ob das Mangandioxid in der Kathode ein chemisches

Mangandioxid (CMD) oder elektrolytisches Mangandioxid (EMD) oder

eine Mischung davon ist.

-

Von

der halbfesten Kathode der Erfindung kann erwartet werden, dass

sie eine höhere

MnO2-Nutzung (höhere tatsächliche spezifische Kapazität von MnO2 in Ah/g) bei höherer Strombelastung (Hochleistungsanwendung)

gewährt,

als sie mit konventionellen festen MnO2-Kathoden

selbst dann erhalten wird, wenn die Porosität der zwei Kathoden gleich

ist. Die Porosität

kontrolliert daher nicht die MnO2-Nutzung

bei Hochleistungsanwendungen, vielmehr wird angenommen, dass der

halbfeste Zustand der Kathode der wesentliche Faktor ist, der zur

erhöhten

MnO2-Nutzung in Hochleistungsanwendungen

führt (0,5

bis 2 A Entladestrom). Es wird vermutet, dass die halbfeste Kathode

eine bessere Nutzung von MnO2 bei Hochstrom-Stromentnahme

hauptsächlich

deshalb liefert, weil das halbfeste Material eine größere Gleichförmigkeit

der Poren- und Elektrolytverteilung gewährt. Der halbfeste Stoff erlaubt

außerdem

einen besseren Massetransport bei Hochstrom-Stromentnahme. Zusätzlich erlaubt

der halbfeste Zustand das Erreichen von Kathoden mit höherer Porosität, z. B. zwischen

etwa 40 und 70%, und höherer

Elektrolytbeladung in Gew.-% und Volumen der Kathode, als sie mit Kathoden

konventioneller fester Masse erhalten würden. Bis zu dem Umfang, in

dem eine erhöhte

Porosität ein

zum erlangen einer höheren

MnO2-Nutzung bei Hochstrom-Stromentnahme

beitragender Faktor sein kann, erlaubt damit der halbfeste Zustand

das Erreichen einer solchen erhöhten

Porosität.

-

Definition

-

sDer

hierin verwendete Begriff "halbfest" soll im weitesten

Sinn alle physikalischen Zustände

abdecken, die hinsichtlich der Eigenschaft zwischen wahrem Feststoff

und wahrer Flüssigkeit

Zwischenzustände sind.

Damit sollen in den Begriff "halbfest" physikalische Zustände einbezogen

sein (beispielhaft, jedoch ohne jegliche Beschränkung), die über die

reiche Textur und rheologischen Eigenschaften verfügen, die üblicherweise

mit Kitten und Pasten in Zusammenhang gebracht werden. Das halbfeste

Material, das hierin zur Anwendung gelangt, schließt Materialien

ein (beispielhaft, jedoch ohne jegliche Beschränkung) die nicht frei fließen, wie

das bei einer Flüssigkeit

der Fall ist, sondern allgemein eine äußere Kraft erfordern, um das

Material durch eine Rohrleitung zu bewegen. Der Begriff "halbfest" soll auch (beispielhaft,

jedoch ohne jegliche Beschränkung)

für Materialien

gelten, die extrudierbar sind und die ohne bei Einwirkung eines äußeren Druckes

zu zerbrechen, deformiert werden können. Der hierin verwendete

Begriff "halbfester" Stoff soll auch

hochviskose Substanzen (beispielhaft, jedoch ohne jegliche Beschränkung) einbeziehen,

die durch eine Rohrleitung langsam durchsickern können, wenn

sie in vertikale Position gebracht werden. In diesem Zusammenhang

soll in dem Begriff "halbfester

Stoff' ein derart

hochviskoses Material einbezogen sein, das beispielsweise mindestens

so viskos ist Melassen, und das über

eine messbare kinetische Viskosität bei 20°C verfügt.

-

In

der halbfesten Kathode der Erfindung kann der Gehalt an MnO2 in Gew.-% oder Vol.% der Kathode charakteristischerweise

kleiner sein als er mit konventionellen verdichteten festen Kathoden

erreicht wird, die MnO2 enthalten. Beispielsweise

liegt bei konventionell verdichteten, festes MnO2 enthaltenden

Kathoden für Alkalizellen

der MnO2-Gehalt im typischen Fall zwischen

etwa 80% und 87 Gew.-%. Wenn die Kathode so formuliert ist, dass

sie sich in einem halbfesten Zustand gemäß der Erfindung befindet, lässt sich

der Gehalt an MnO2 beispielsweise bis zu

einem Wert herabsetzen der erwünschtermaßen kleiner

ist als etwa 80 Gew.-% der gesamten Kathode. Der MnO2-Gehalt

in der halbfesten Kathode der Erfindung kann erwünschtermaßen zwischen etwa 40% und 80

Gew.-%, erwünschtermaßen zwischen

etwa 45% und 78 Gew.-% und im typischen Fall zwischen etwa 45% und

70 Gew.-% liegen.

-

Da

die Gesamtmenge an MnO2 in der halbfesten

Kathode im typischen Fall kleiner ist als die einer konventionellen

verdichteten, festen Kathode für

eine Zelle der gleichen Größe, wird

die theoretische Kapazität (Ah)

der halbfesten Kathode kleiner sein als die theoretische Kapazität der konventionellen

verdichteten, festen MnO2-Kathode. Allerdings

wird während

des Hochstrom- Stromentnahme (zwischen etwa 0,5 und 2 A) ein größerer Prozentanteil

des MnO2 in der halbfesten Kathode effektiv

zu dem normalen Nebenprodukt der Entladung MnO(OH) reduziert (entladen)

als in der konventionell verdichteten Kathode. Das bedeutet, dass

die Kathodenpolarisation abgesetzt ist und das MnO2-Material

in der halbfesten Kathode besser genutzt ist, woraus eine höhere spezifische

Kapazität

von MnO2 (Ah/g) in der halbfesten Kathode

resultiert als in konventionellen verdichteten, festen Kathoden.

Beispielsweise kann bei einem Hochstrom-Stromentnahme von etwa 1 A

die tatsächliche

spezifische Kapazität

von MnO2 in einer konventionellen Zn/MnO2-Alkalizelle, bei der eine verdichtete feste

Kathode zum Einsatz gelangt, die zwischen etwa 80% und 87 Gew.-%

MnO2 aufweist, lediglich etwa 96 mAh/g betragen.

Da die theoretische Kapazität

von MnO2 (EMD) in einer Alkalizelle etwa

308 mAh/g MnO2 (Reduktion von MnO2 zu MnO(OH)) beträgt, beträgt die tatsächliche Nutzung von MnO2 bei 1 A Entladestrom in der konventionellen

Zelle lediglich etwa 31%. Wenn jedoch in der gleichen Alkalizelle

die halbfeste MnO2-Kathode der Erfindung

eingesetzt wird, kann die tatsächliche

MnO2-spezifische Leistung bei 1 A Entladestrom

etwa 195 mAh/g betragen, was zu einer MnO2-Nutzung

von etwa 63% führt.

Damit reduziert die halbfeste Kathode der Erfindung überraschend

den Umfang der schädlichen

Polarisationseinflüsse

und führt zu

einer höheren

tatsächlichen

Nutzung von MnO2. Die höhere Nutzung von MnO2 in der halbfesten Kathode der Erfindung

führt außerdem zu

einer weniger kostspieligen Zelle, da der Zelle weniger aktives

MnO2-Material zugeführt werden muss, um die gleiche

oder eine bessere tatsächliche

Gesamtkapazität

bei Hochenergieanwendung zu erzielen. Die prozentuale Nutzung von

MnO2 in Alkalizellen, bei denen die halbfeste

Kathode der Erfindung bei Entladung bis zu 0,8 Volt bei 1 A zum

Einsatz gelangt, kann im typischen Fall zwischen etwa 40% und 70%

und noch typischer zwischen etwa 44% und 68% liegen (bezogen auf

eine theoretische 100%ige Nutzung von MnO2 bei

308 mAh/g). Dieses stellt eine erhebliche Verbesserung gegenüber der

repräsentativen konventionellen

Zelle (Kathodenformulierung A) dar, die eine prozentuale MnO2-Nutzung von 31% hatte, wenn die Zelle bis

0,8 Volt bei 1 A entladen wurde.

-

Aufgrund

der höheren

MnO2-Nutzung zeigen die Zellen, bei denen

die Kathode der Erfindung zum Einsatz gelangt, auch eine höhere Energiedichte

zwischen beispielsweise etwa 0,14 und 0,30 VAh/g MnO2,

wenn die Zelle bis 1 A zu einer Lade-Endspannung von etwa 0,8 Volt

entladen wurde, während

die Energiedichte der gleichen Zelle, die mit der gleichen Rate

entladen wird und bei der eine konventionelle feste Kathode zum Einsatz

gelangt war, etwa 0,1 VAh/g MnO2 betragen

kann.

-

Es

ist festgestellt worden, dass das halbfeste Kathodenmaterial der

Erfindung wunschgemäß auch einen

höheren

KOH-Gehalt (gemessen als reines KOH, d. h. ohne Wasser, in Gew.-%

der gesamten Kathode) haben kann als konventionell in festes MnO2 enthaltenden Kathoden für Alkalizellen eingesetzt wird.

Das halbfeste Kathodenmaterial der Erfindung kann wunschgemäß einen

KOH-Gehalt (rein)

zwischen etwa 6% und 18 Gew.-% des gesamten Kathodenmaterials haben.

Der Gesamtgehalt an Wasser der halbfesten Kathode kann wunschgemäß zwischen

etwa 9% und 27 Gew.-% während

der Zell-Entladung liegen. Die Porosität des halbfesten Kathodenmaterials

der Erfindung kann zwischen etwa 45% und 70% liegen.

-

Die

Porosität

der Kathode lässt

sich errechnen, indem das von dem Elektrolyten beanspruchte Volumen

oder von anderen Flüssigkeiten

und eingeschlossener Luft (einschließlich das Volumen von Flüssigkeit und

Luft, die im Inneren der Mikroporen der Feststoffe eingeschlossen

sind) ermittelt und dieses Volumen durch das scheinbare Volumen

der Kathode dividiert und mit 100 multipliziert wird. (Das scheinbare

Volumen ist das Gesamtvolumen einer Probe, das innerhalb der äußeren Grenzen

der Probe liegt). Die Porosität

der Kathode lässt

sich leicht errechnen, indem zuerst die tatsächliche Dichte jedes der Feststoffe

mit Hilfe der konventionellen Helium-Verdrängungsmethode erhalten wird,

bevor die Feststoffe in die Kathode eingemischt werden. (Die wahre

Dichte jedes Feststoffes ist das Gewicht der festen Probe, dividiert

durch sein reales Volumen, d. h. das scheinbare Volumen der Probe

der Feststoffe, verringert um das von der eingeschlossenen Luft

beanspruchte Volumen). Das jeweilige Gewicht der Feststoffe, die

in die Kathode eingemischt werden sollen, wird sodann durch deren

wahre Dichten dividiert, um das wahre Volumen der Feststoffe in

der Kathode zu erhalten. Das wahre Volumen der Feststoffe wird von

dem scheinbaren Volumen der Kathode als Ganzes subtrahiert und diese

Differenz durch das scheinbare Volumen der Kathode dividiert und

mit 100 multipliziert, um die Porosität in Prozent zu ergeben. Im

Grunde ist die Porosität

der Kathode das scheinbare Volumen der Kathode in Prozent, das von

allen Inhaltsstoffen darin (Flüssigkeiten

und eingeschlossene Luft) mit Ausnahme der Feststoffe eingenommen

wird. In der vorstehend beschriebenen Weise wurde die Porosität der Kathodenformulierungen,

die hierin angegeben und diskutiert werden und einschließlich die

der Vergleichsformulierung A ermittelt.

-

Die

gleiche Kathodenporosität

(%) kann auch ermittelt werden, indem die Differenz zwischen der

wahren Dichte der Feststoffe der Kathode und der scheinbaren Dichte

der Feststoffe der Kathode in der Kathode berechnet und die Differenz

durch die wahre Dichte der Feststoffe dividiert und mit 100 multipliziert

wird. Die wahre Dichte der Feststoffe ist das Gewicht der Kathodenprobe

mit Ausnahme des Elektrolyten und etwaiger anderer vorhandener Flüssigkeiten

und etwaiger eingeschlossener Luft und des Probenvolumens verringert um

das von dem Elektrolyten, der Flüssigkeit

und der eingeschlossenen Luft beanspruchten Volumens. Die scheinbare

Dichte der Feststoffe der Kathode ist das Gewicht der Kathodenprobe

mit Ausnahme des Elektrolyten und anderer Flüssigkeit und eingeschlossener

Luft jedoch mit dem Probengesamtvolumen mit Elektrolyten, anderer

Flüssigkeit

und eingeschlossener Luft darin. Diese Berechnung liefert die Porosität, d. h.

das prozentuale scheinbare Volumen der Probe, das von dem Elektrolyten,

anderer Flüssigkeit

und eingeschlossener Luft wie vorstehend eingenommen wird.

-

Das

halbfeste Kathodenmaterial der Erfindung kann ein Volumenverhältnis von

Elektrolytlösung

(einschließlich

etwaiges zusätzliches

Wasser, das separat zugesetzt wurde) zu den Gesamtfeststoffen zwischen etwa

0,7 und 2,3 haben. Die Volumenverhältnisse der Komponenten sind

diejenigen, nachdem sie unter Erzeugung der Kathodenmischung zugemischt

worden sind. Die halbfeste Kathode weist vorteilhaft zwischen etwa

15% und 45 Gew.-% Elektrolytlösung

auf (einschließlich

etwaiges zusätzliches

Wasser, das separat zugesetzt wurde) und bevorzugt etwa zwischen

20% und 45 Gew.-%. Die Elektrolytlösung kann eine wässrige KOH-Lösung sein,

die wunschgemäß eine KOH-Konzentration

zwischen etwa 30% und 51 Gew.-% hat (einschließlich etwaiges zusätzliches

Wasser, das separat zu der Kathodenmischung zugesetzt worden ist).

-

Eine

repräsentative

Zelle 10, bei der die halbfeste MnO2-Kathode 12 der

Erfindung eingesetzt wurde, ist in 1 gezeigt.

Die in 1 dargestellte

Zelle ist eine Alkalizelle der Größe AAA oder AA. Der chemische Vorgang

der Zelle, bei der das halbfeste Kathodenmaterial der Erfindung

zum Einsatz gelangt, soll jedoch nicht auf irgendeine spezielle

Größe der Zelle

beschränkt

sein. Das Kathodenmaterial der Erfindung kann beispielsweise in

Alkalizellen der Größe AAAA,

AAA, AA, C und D eingesetzt werden. Die Zelle 10 kann die

chemischen Eigenschaften einer Anode einer konventionellen Alkalizelle

enthalten einschließlich

solcher, die kein zugesetztes Quecksilber enthalten (weniger als

50 Teile Quecksilber pro 1 Million Teile Gesamtgewicht der Zelle und

bevorzugt weniger als 10 Teile Quecksilber pro 1 Million Teile des

Gesamtgewichts der Zelle) sowie Modifikationen davon. Derartige

chemische Eigenschaften einer repräsentativen Anode sind beispielsweise

in der US-P-5 401 590 offenbart worden.

-

Eine

Zink/MnO2-Zelle 10 kann eine konventionelle

alkalische Primärzelle

darstellen, die in konventioneller Weise mit Ausnahme des MnO2 der Kathode 12 hergestellt ist.

In der repräsentativen

Alkalizelle 10 kann eine konventionelle, partikuläres Zink

aufweisende Anode 50 eingesetzt sein, ein konventioneller

Kaliumhydroxid-Elektrolyt und ein konventioneller Separator. Bevorzugt

verfügt

die Zinkanode über

kein "zugesetztes Quecksilber". Zellen ohne Quecksilberzusatz

enthalten keine zugesetzten Mengen an Quecksilber, können jedoch

die Restmenge an Quecksilber enthalten, die in kommerziell verfügbarem reinen

Zink vorhanden ist, einschließlich

die Restmengen von Quecksilber, die unter Umständen in den anderen Zell-Komponenten

vorhanden sind. Der Gesamtgehalt an Quecksilber in derartigen Zellen

ist kleiner als 50 Teile Quecksilber pro 1 Million Teile des Gesamtgewichts

der Zelle und im typischen Fall kleiner als 10 Teile Quecksilber

pro 1 Million Teile des Gesamtgewichts der Zelle. Allerdings ist

die vorliegende Erfindung auch auf alkalische Zink/MnO2-Primärzellen

anwendbar, die Quecksilber enthalten. Sämtliche Komponenten in der

Zelle, einschließlich

das aktive Anodenmaterial, der Elektrolyt und Separator mit Ausnahme

der Kathode 12 können

aus Materialien zusammengesetzt sein, die konventionell in derartigen

Zellen zum Einsatz gelangen. Kathode 12 weist das halbfeste Kathodenmaterial

der Erfindung auf. Kathode 12 ist ein halbfester Stoff,

der im typischen Fall die Konsistenz eines Kittes oder einer Paste

haben kann, wie beispielsweise die Konsistenz eines Dichtungskittes

oder einer Klebepaste. Kathode 12 der Erfindung könnte auch über die

Fließeigenschaften

eines hochviskosen Materials verfügen, wie beispielsweise Melassen,

die eine messbare Viskosität

von beispielsweise eine kinematische Viskosität von mindestens 100 cSt haben.

Kathode 12 weist wunschgemäß weniger als etwa 80 Gew.-%

MnO2 auf, beispielsweise zwischen etwa 40%

und 80 Gew.-% und im typischen Fall zwischen etwa 45% und 78 Gew.-%

MnO2 und noch typischer zwischen etwa 45%

und 70 Gew.-% MnO2. In der repräsentativen

Alkalizelle 10 bildet das Anodenmaterial 50 den

zentralen Kern der Zelle und das Kathodenmaterial 12 befindet

sich um dem Anodenmaterial mit dem Separator 60 dazwischen

herum. Das Kathodenmaterial steht im Kontakt mit der Innenseite

des Zellengehäuses,

das im typischen Fall aus Nickel-plattiertem Stahl oder rostfreiem

Stahl besteht.

-

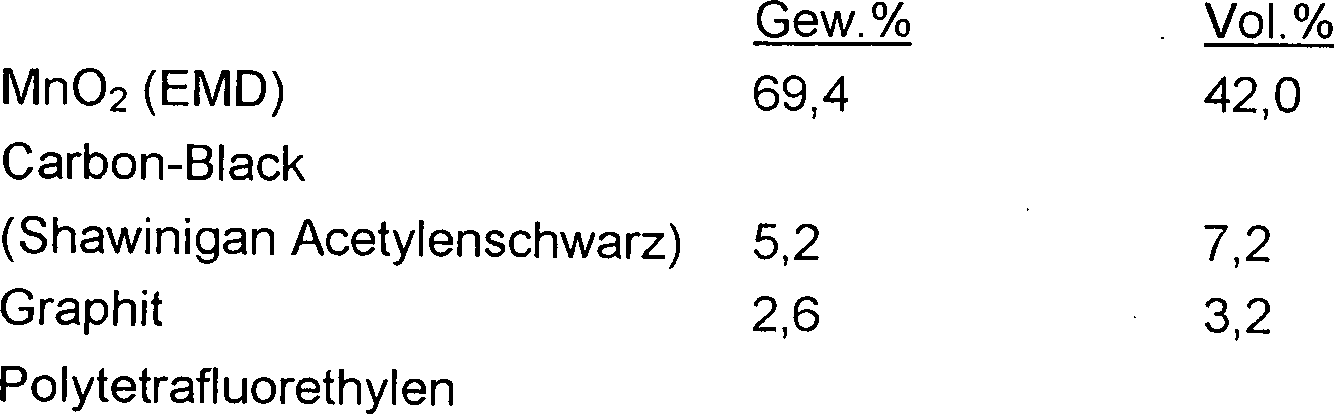

Es

wurden Alkalizellen

10 der Größe AA mit der gleichen konventionellen

gelierten Zusammensetzung der Zinkanode, Separator und KOH-Elektrolyt

hergestellt. Die folgenden halbfesten Kathodenpastenformulierungen

wurden hergestellt und als Kathodenmaterial in der Alkalizelle verwendet.

Es wurde eine gleiche Zelle der Größe AA hergestellt, jedoch eine

konventionelle verdichtete feste MnO

2-Kathode

(Formulierung A) als Kathodenmaterial anstelle der halbfesten Paste

eingesetzt. Die Zellen wurden bei 1 A mit kontinuierlicher Rate bis

0,8 Volt Lade-Endspannung entladen und die tatsächliche spezifische Kapazität (Nutzung)

des MnO

2 in den Zellen ermittelt. Die Ergebnisse

sind in Tabelle 1 dargestellt. Formulierung

A (konventionell verdichtete feste Kathode)

- Porosität:

24 Prozent

- Volumenverhältnis

in % von Elektrolyt zu Volumenprozent Gesamtfeststoffen: 0,23

- Anmerkung: KOH (rein, 2,7 Gew.-%; Gehalt an Gesamtwasser 4,3

Gew.-%).

Formulierung

1, (halbfeste Kathode, Kitt/Paste) - Porosität:

66,7 Prozent

- Verhältnis

von Volumenprozent Elektrolyt (einschließlich 7,9 Vol.% zugesetztes

Wasser) zu Volumenprozent Gesamtfeststoffe: 2,00

- Anmerkung: KOH (rein, 14,5 Gew.-%; Gehalt an Gesamtwasser 23,7

Gew.-%).

Formulierung

2, (halbfeste Kathode Kitt/Paste) - Porosität:

64,6 Prozent

- Verhältnis

von Volumenprozent Elektrolyt zu Volumenprozent Gesamtfeststoffen:

1,82

- Anmerkung: KOH (rein, 15,2 Gew.-%; Gehalt an Gesamtwasser 24,8

Gew.-%).

Formulierung

3, (halbfeste Kathode, Kitt/Paste) - Porosität:

63,1 Prozent

- Volumenverhältnis

in Prozent Elektrolyt zu Volumenprozent Gesamtfeststoffen: 1,71

- Anmerkung: KOH (rein, 14,1 Gew.-%; Gehalt an Gesamtwasser 23,0

Gew.-%).

Formulierung

4, (halbfeste Kathode, Kitt/Paste) - Porosität:

61,4 Prozent

- Volumenverhältnis

in Prozent Elektrolyt zu Volumenprozent Gesamtfeststoffen: 1,59

- Anmerkung: KOH (rein, 14,1 Gew.-%; Gehalt an Gesamtwasser 23,0

Gew.-%).

Formulierung

5, (halbfeste Kathode, Kitt/Paste) - Porosität: 47,1

Prozent

- Volumenverhältnis

in Prozent Elektrolyt zu Volumenprozent Gesamtfeststoffen: 0,89

- Anmerkung: KOH (rein, 6,7 Gew.-%; Gehalt an Gesamtwasser 15,7

Gew.-%).

Vergleichsformulierung

6, (halbfeste Kathode, Kitt/Paste) - Porosität:

40,0 Prozent

- Volumenverhältnis

in Prozent Elektrolyt zu Volumenprozent Gesamtfeststoffen: 0,67.

- Anmerkung: KOH (rein, 10,0 Gew.-%; Gehalt an Gesamtwasser 10,0

Gew.-%).

-

Allgemeine Anmerkungen

-

- 1. Laponite RDS-Ton von der Southern Clay Products

Company PTFE T30 und TE5211 sind wässrige Suspensionen von TEFLON-Harz

(40 bis 60% Konzentration) von E. I. Dupont de Nemours & Co.

- 2. Vol.% Feststoffe bezogen auf die Feststoffe mit wahrer Dichte.

- 3. Wahre Dichten: MnO2 (EMD) = 4,48

g/cm3; Graphit = 2,2 g/cm3;

Shawinigan Acetylenschwarz = 1,95 g/cm3;

PTFE = 2,1 g/cm3; Laponite-Ton = 1,0 g/cm3;

KOH-Elektrolyt (38 Gew.-%) 1,36 g/cm3; KOH-Elektrolyt

(50 Gew.-%) = 1,51 g/cm3; KOH-Elektrolyt

(30 Gew.-%) = 1,29 g/cm3.

- 4. Die Porosität

der vorgenannten halbfesten Kathodenformulierungen 1 bis 5 der

Erfindung sind im Wesentlichen gleich dem prozentualen Volumen der

Flüssigkeit

in der Kathode, da der Volumenbeitrag der eingeschlossenen Luft

in der halbfesten Kathode vernachlässigbar ist. Die Porosität der halbfesten

Kathode der Vergleichsformulierung A war größer als der Wert für Vol.%

der Flüssigkeiten

in der Kathode, was auf die im Inneren der festen Kathode eingeschlossen

Luft zurückzuführen ist.

-

Die

vorgenannte Formulierung A wurde hergestellt, indem zuerst partikuläres MnO2 und Graphit in einem V-förmigen Mischer

für etwa

10 min gemischt wurden, oder bis eine homogene Mischung erhalten

wurde. Die KOH-Elektrolytlösung

wurde sodann zugegeben und mit dem Mischen für etwa weitere 5 min fortgefahren, bis

eine homogene Mischung erhalten wurde. Sobald Formulierung A in

eine Zelle eingedrückt

wird, bildet sich eine harte, verdichtete feste Masse. Eine solche

feste Masse kann nicht bei 20°C

durch Einschlagen mit einem Nagel (1/16 inch Durchmesser) in einem

Kontaktwinkel von 90° penetriert

werden, der zwischen der zentralen Längsachse des Nagels und der

Oberfläche

der Masse gebildet wird, ohne die Masse zu zersprengen. Im Allgemeinen

versagen konventionelle feste, MnO2 aufweisende

Kathoden physikalisch, d. h. es tritt ein Bruch oder ein Bersten

auf, wenn ein Nagel mit einem Durchmesser von 1/16 inch wie vorstehend

beschrieben in die Masse solcher Kathoden eingeladen wird.

-

Die

Formulierungen 2, 3, 4 und 6 wurden

in ähnlicher

Weise hergestellt, indem zuerst das partikuläre MnO2 und

Carbon-Black in einem V-förmigen

Mischer für

etwa 10 min gemischt wurden, oder bis eine homogene Mischung erhalten

wurde. Anschließend

wurde die KOH-Elektrolytlösung

zugesetzt und das Mischen für etwa

weitere 5 min fortgesetzt, bis eine homogene Mischung erhalten wurde.

Die resultierenden Mischungsformulierungen 2, 3 und 4 hatten

die Konsistenz eines Kittes oder einer Paste. Mischungsformulierungen 2, 3 und 4 waren

damit beim Berühren

weich und eine Pore von jedem ließ sich leicht bei einer Temperatur

von 20°C

durch Einschlagen eines Nagels (Durchmesser 1/16 inch) mit einem

Kontaktwinkel von 90°,

der zwischen der zentralen Längsachse

des Nagels und der Oberfläche

der Mischung gebildet wird, penetrieren ließ, ohne dass die Mischung zersprang.

Der hierin verwendete Begriff "Zerspringen" soll gleichwertig

sein mit "reißen". Ein solcher "Nagel"-Versuch, wie er

hierin zur Anwendung gelangt, wird zur Veranschaulichung einer typischen physikalischen

Eigenschaft der Kathode der Erfindung verwendet, wobei der Begriff "halbfester Stoff", wie er in der vorstehend

ausgeführten

Definition festgelegt ist, nicht vorgesehen ist, auf oder durch

einen derartigen Versuch beschränkt

zu sein. Die Konsistenz zeigt keine merkliche Änderung, wenn die Mischungsformulierungen 2, 3 und 4 in

die Zelle unter Erzeugung der Kathode der Zelle eingespritzt werden.

Die Mischungsformulierung 6 hatte eine höhere Konzentration

von MnO2 und es bildete sich beim Mischen

ein feuchtes pastenartiges Pulvergemisch. Dieses Gemisch kann unter

Druck in das Zellengehäuse

eingespritzt (extrudiert) werden, wonach es einen halbfesten Stoff

mit der Konsistenz eines weichen Kittes bildet. Der weiche Kitt

wird durch Einschlagen eines Nagels (Durchmesser 1/16 inch) bei

einer Temperatur von 20°C

mit einem Kontaktwinkel von 90°,

der zwischen der zentralen Längsachse

des Nagels und der Oberfläche

des Kittes gebildet wird, ohne Zerspringen des Kittes penetriert.

-

In

der gleichen Weise, wie vorstehend beschrieben wurde, wurden die

Formulierungen 1 und 5 mit der Ausnahme hergestellt,

dass die zusätzlichen

Komponenten Laponite RDS (Formulierung 1) zuvor als eine 10%ige

Lösung

angesetzt wurden. Das bedeutet, es wurde eine Lösung von 10 Gew.-% Laponite

RDS in Wasser angesetzt und diese Lösung dem Gemisch zusammen mit

dem Elektrolyt zugesetzt und die Mischung für eine weitere Zeitdauer nach

Erfordernis (bei etwa 40 U/min) compoundiert, um einen homogenen

Kitt oder eine homogene Paste zu erhalten. (Bei den vorgenannten

Zusammensetzungen setzt sich der Wassergehalt aus dem Laponite RDS

ab).

-

Im

Fall der Formulierung 1 und 5 wurde außerdem Polytetrafluorethylen

(PTFE TE5211 oder T30) dem Gemisch zusammen mit dem Elektrolyt zugesetzt

und die Mischung für

eine weitere Zeitdauer (etwa 10 min bei 40 U/min) compoundiert,

bis eine homogene halbfeste Mischung gebildet wurde. Die Mischungszubereitung 1 hatte

eine kittartige oder pastenähnliche

Konsistenz. Sie war bei Berührung

weich und eine Probe ließ sich

leicht bei einer Temperatur von 20°C durch Einschlagen eines Nagels

(Durchmesser 1/16 inch) in einem Kontaktwinkel von 90°, der zwischen

der zentralen Längsachse

des Nagels und der Oberfläche

der Probe gebildet wird, ohne Zerspringen der Probe penetrieren.

Die Konsistenz zeigte keine merkliche Änderung, wenn die Mischungsformulierung 1 in

die Zelle unter Erzeugung der Kathode der Zelle eingespritzt wurde.

Die Mischungsformulierungen 5 hatten eine höhere Konzentration

an MnO2 und weniger Flüssigkeit, und es bildete sich

beim Mischen ein feuchtes kittartiges Pulvergemisch. Dieses Gemisch

wurde unter Druck in das Zellengehäuse eingespritzt (extrudiert),

wonach es einen halbfesten Stoff bildete, der die Konsistenz eines

weichen Kittes hatte. Der weiche Kitt ließ sich leicht bei einer Temperatur

von 20°C

durch Einschlagen eines Nagels (Durchmesser 1/16 inch) bei einem

Kontaktwinkel von 90°,

der zwischen der zentralen Längsachse

des Nagels und der Oberfläche

des Kittes gebildet wird, ohne Zerspringen des Kittes penetrieren.

-

Es

wurden Testzellen der gleichen Größe AA hergestellt, wobei jede

Zelle eine Kathodenzusammensetzung hatte, die den vorgenannten Formulierungen

entsprach. Die Zell-Komponenten waren in jedem Fall ansonsten gleich,

einschließlich

weitgehend die selbe Anode, Separator, Stromsammler und KOH-Elektrolyt, bei denen

es sich insgesamt um Zellkom-Konenten handelt (mit Ausnahme der

halbfesten Kathodenpaste der Erfindung), die konventionell in kommerziellen

Alkalizellen zum Einsatz gelangen. Das Anodenmaterial hatte in jedem

Fall die Formulierung: Zinklegierungspulver 62% bis 69 Gew.-% (99,9

Gew.-% Zink mit einem Gehalt an Indium), wässrige KOH-Lösung 38

Gew.-% (9 normal mit einem Gehalt von etwa 2 Gew.-% ZnO); CARBOPOL

C940 (B. F. Goodrich) als Gelbildner (etwa 0,5 Gew.-%). Der Separator

bestand in jedem Fall aus einem konventionellen, cellulosehaltigen

und für

Ionen porösen

Separator. Das Zinklegierungspulver innerhalb des vorgenannten Bereichs

beeinflusste die Kathodenleistung nicht signifikant. Die getesteten

Zellen waren in konventioneller Weise ausgewogen, so dass die mAh-Kapazität von MnO2 (bezogen auf 370 mAh/g MnO2),

dividiert durch die mAh-Kapazität

von Zinklegierung (bezogen auf 822 mAh/g Zinklegierung) etwa 1 betrug.

-

Die

AA-Vergleichszelle enthielt die konventionelle feste Anode (Formulierung

A), wie vorstehend angegeben mit einem Gehalt von etwa 86 Gew.-%

MnO2 (EMD) und 7 Gew.-% Graphit. Diese konventionelle

Kathode (Formulierung A) wurde an die Innenseite des Zellengehäuses in

konventioneller Weise gedrückt,

indem auf die Mischung eine äußere Kraft

aufgebracht wurde, um sie gegen die Oberfläche des Zellengehäuses zu verdichten.

Die resultierende verdichtete Kathode war ein verdichtetes festes

Material, das etwa 86 Gew.-% MnO2 enthielt.

-

In ähnlicher

Weise wurden Zellen der Größe AA hergestellt,

wobei jede jedoch eine halbfeste Kathode entsprechend den Formulierungen 1 bis 4 der

Erfindung hatte. Die halbfeste Kathodenpaste (Formulierungen 1 bis 4)

konnte in jedem Fall in den Hohlraum des zylindrischen Zellengehäuses unter

Verwendung einer Spritze eingespritzt oder unter Druck durch eine

Einspritzdüse

eingedrückt

werden. Ein zylindrischer Stößel oder dergleichen

ließ sich

dann in die Zelle einsetzen und auf die Oberfläche der Paste drücken. Eine

bevorzugte Methode des Einbringens der Kathodenpaste der Erfindung

in die Zelle und ihres Drückens

gegen die Oberfläche

des Zellengehäuses

wird nachfolgend beschrieben. Das resultierende Kathodenmaterial

der Erfindung (Formulierungen 1 bis 4) das an

die Innenseite des Zellengehäuses

gedrückt

ist, ist ein halbfester Stoff mit der Konsistenz eines Kittes oder

einer Paste.

-

Kathodenformulierungen 5 und 6 ergeben,

wenn alle Komponenten abgemischt sind, ein feuchtes, pastenartiges

Pulvergemisch. Die Formulierungen 5 und 6 werden

bevorzugt zu plättchenförmigen Pellets 12, 12b, 12c und 12d verpresst,

die jeweils eine Höhe

von etwa 10 mm haben (3B).

Sobald die Mischung zu Pellets verpresst worden ist, geht die Mischung

zu einer weichen kittähnlichen

Konsistenz über.

Die Pellets werden sodann separat in das Gehäuse 20 in Stapelanordnung

eingesetzt (3D). Die

Pellets werden so eingesetzt, dass ihre äußere Oberfläche die Innenseite des Gehäuses 20 berührt (3D). Nach dem Einsatz in

das Gehäuse 20 lassen

sich die Pellets wiederum leicht nachverdichten. Selbst wenn sie

nachverdichtet sind, bewahren die Pellets noch ihre kittähnliche

Konsistenz und sind bei Berührung

weich. Jedes Pellet 12a bis 12d kann bei einer

Temperatur von 20°C

mit einem Nagel mit einem Durchmesser von 1/16 inch mit einem Kontaktwinkel

von 90°,

der zwischen der zentralen Längsachse

des Nagels und der Oberfläche

des Pellets gebildet wird, ohne Zerspringen des Pellets penetriert

werden. Die mit den Formulierungen 5 und 6 erzeugten Pellets

bewahren ihre weiche, kittähnliche

Konsistenz während

der Entladung der Zelle bei 1 A. Alternativ kann die halbfeste Kathodenformulierung 5 und 6 in

das Gehäuse 20 eingespritzt

werden, ohne die Mischung zu Pellets vorzuformen. Sobald das Gemisch

unter Druck eingespritzt (extrudiert) ist, geht es in einen halbfesten Stoff über, der über eine

weiche, kittähnliche

Konsistenz verfügt.

Allerdings wird das Vorformen der halbfesten Formulierungen 5 und 6 zu

Pellets vor dem Einsatz in das Gehäuse 20 bevorzugt,

um leichter eine gleichförmige

Dichte der Kathode zu erzielen.

-

Die

vorstehend beschriebenen Kathodenformulierungen 1 bis 5 bewahren

ihren halbfesten Charakter unter normalen äußeren Betriebsbedingungen der

Zelle.

-

Tabelle

1

Entladungsleistung

1 -

Anmerkungen

-

- 1.

- Entladung bei 1 A

kontinuierlicher Stromentnahme bis 0,8 Volt Lade-Endspannung.

- 2.

- Werte in Klammern

geben die prozentuale Nutzung von MnO2 an

(Basis: 100% Nutzung bei 308 mAh/g MnO2 bezogen

auf die Reduktion von MnO2 zu MnO(OH)).

-

Wie

aus Tabelle 1 entnommen werden kann, zeigen alle Zellen, bei denen

die halbfeste MnO2-Kathode zum Einsatz gelangt,

eine erhöhte

MnO2-Nutzung, d. h. eine Erhöhung der

effektiven spezifischen Kapazität von

MnO2 für

eine Zell-Entladung

bei einer hohen Rate von 1 A bis 0,8 Volt Lade-Endspannung. Die

am stärksten

ausgeprägte

Verbesserung in der MnO2-Nutzung wird unter

Einsatz der Kathodenpastenformulierungen 2, 4, 5 und 6 erhalten.

Diese Formulierungen haben einen Gehalt an MnO2 zwischen

etwa 40% und 80 Gew.-%, Carbon-Black oder Acetylenschwarz zwischen

etwa 5% und 15 Gew.-% und Elektrolyt (9 n KOH) zwischen etwa 15%

und 45 Gew.-%.

-

Wie

man aus Tabelle 1 entnehmen kann, gewährt eine bevorzugte Formulierung 2 eine

MnO2-Nutzung (mAh/g MnO2),

die etwa das 2-fache von dem beträgt, das mit einer konventionell

verdichteten festen Kathode (Formulierung A) erhalten wird. Andere

bevorzugte Formulierungen 5 und 6 liefern eine

MnO2-Nutzung

(mAh/g MnO2) bei dem 2,2- bzw. 1,6-fachen

von dem, was mit der konventionellen verdichteten, festen Kathode

(Formulierung A) erhalten wird. Die effektive Gesamtkapazität der AA-Zelle

unter Verwendung der Kathodenformulierung 2 (762 mAh) nähert sich

der der Zelle AA unter Einsatz einer konventionellen Kathodenformulierung

A (914 mAh), wenn die Zellen bei einer hohen Rate von 1 A bis 0,8

Volt Lade-Endspannung entladen werden. Außerdem nähert sich die Gesamtenergieabgabe

(0,79 Wh) der AA-Zelle unter Verwendung der Kathodenformulierung 2 der

der gleichen Zelle unter Einsatz der konventionellen Kathodenformulierung

A (0,93 Wh). Auch übertrifft

die effektive Gesamtkapazität

der AA-Zelle unter Verwendung der Kathodenformulierung 5 (1.380 mAh)

die der AA-Zelle unter Einsatz einer konventionellen Formulierung

A (914 mAh). Ebenfalls übertrifft

die Gesamtenergieabgabe (1,45 Wh) der AA-Zelle unter Verwendung

der Kathodenformulierung 5 die der gleichen Zelle unter

Einsatz der konventionellen Kathodenformulierung A (0,93 Wh) bei

der hohen Rate der Entladung mit 1 A. Eine AA-Zelle unter Einsatz

der Kathodenformulierung 5 wurde ebenfalls bei einer geringen konstanten

Stromentnahme von 0,1 A (100 mA) entladen. Die tatsächliche

Kapazität

der Zelle bei dieser geringen konstanten Stromentnahme (100 mA)

betrug 2.250 mAh, was im Vergleich zur Entladekapazität von 2.359

mAh der gleichen Zelle unter Verwendung der Vergleichsformulierung

A günstig

ist.

-

Die

tatsächliche

Gesamtkapazität

der AA-Zelle unter Verwendung von Kathodenformulierung 6 (990 mAh) übertrifft

die der AA-Zelle unter Einsatz einer konventionellen Formulierung

A (914 mAh). Auch ist die Gesamtenergieabgabe (0,93 Wh) der AA-Zelle

unter Verwendung von Kathodenformulierung 6 die gleiche

wie die der AA-Zelle unter Einsatz der konventionellen Kathodenformulierung

A (0,93 Wh).

-

Diese

Ergebnisse stellen einen entscheidenden Fortschritt angesichts der

Tatsache dar, dass die Zelle, die die Kathodenformulierung 2 enthält, weniger

als 40% der tatsächlichen

Menge MnO2 enthält als die konventionelle Zelle

(Kathodenformulierung A), und die Formulierungen 5 und 6 weniger

als 70% der tatsächlichen Menge

an MnO2 enthalten als die Konventionelle

(Kathodenformulierung A).

-

Repräsentative

Profile für

die MnO2-Nutzungsentladung sind in 1A gezeigt. Das Nutzungsprofil (1A), die Spannung in Abhängigkeit

von mAh/g MnO2, vergleicht das Entladungsprofil

der vorstehend beschriebenen Zelle unter Einsatz der Kathodenformulierungen 2 und 5 der

Erfindung mit der Entladung der gleichen Zelle unter Einsatz einer

konventionellen Kathode (Formulierung A). Das Entladungsprofil wurde

erzeugt, indem jede Zelle mit einer kontinuierlichen Stromentnahme

von 1 A bis zu einer Lade-Endspannung von 0,8 V erzeugt wurde. Es

wurde beobachtet, dass die Nutzung des MnO2 an

jeder Stelle entlang des Profils der Entladungsspannung für die Kathode

der Erfindung größer war.

-

Repräsentative

Alkalizelle unter Einsatz der erfindungsgemäßen Kathode

-

1 zeigt eine repräsentative

Konfiguration einer Alkalizelle unter Einsatz des Kathodenmaterials der

Erfindung. Die Alkalizelle 10 weist ein zylindrisches Stahlgehäuse 20 mit

einem verschlossenen Ende 114 und einem offenen Ende 116 auf.

Das Gehäuse 20 ist

mit einer halbfesten Kathode 12 der Erfindung gefüllt, die

MnO2 aufweist, und mit einer Zink und Elektrolyt

aufweisenden Anode 50. Der Elektrolyt kann eine konventionelle

wässrige

Mischung von KOH, ZnO und Gelbildner aufweisen. Die Kathode 12 kann

zugeführt

werden, indem das halbfeste Material, das über eine kitt- oder pastenähnliche

Konsistenz verfügt,

in die Zelle gedrückt und

das Material auf die Innenseite des Gehäuses 20 aufgebracht

wird. Die Kathode 12 und Anode 50 können mit

Hilfe eines konventionellen für

Ionen porösen,

cellulosehaltigen Separators 60 getrennt werden. Nachdem das

Gehäuse 20 gefüllt wurde,

wird ein isolierender Verschluss 160 in das offene Ende 116 eingesetzt.

Der Verschluss 160 ist vorzugsweise entsprechend der Darstellung

in 1 um den peripheren

Absatz 118 einrastend eingesetzt, so dass der Verschluss

in das offene Ende 116 einschnappt. Der isolierende Verschluss 160 kann

einen einstückigen

dünnen

Membranabschnitt 165 darin aufweisen, der so ausgelegt

ist, dass er reißt,

wenn der Gasdruck, der sich im Inneren der Zelle aufbaut, einen

vorbestimmten Wert überschreitet.

-

Der

periphere Rand 127 des Gehäuses 20 ist über die

Oberseite des isolierenden Verschlusses 160 aufgequetscht.

Der isolierende Verschluss 160 schließt das Gehäuse 20 hermetisch

ab, so dass keine Luft in die Zelle eintreten kann. Über den

peripheren Rand 127 des Gehäuses 20 ist die isolierende

Dichtungsscheibe 180 aufgebracht. Die isolierende Dichtungsscheibe 180 kann

eine mit Polyethylen beschichtete Dichtungsscheibe aus Papier sein.

Auf den Kopf des langgestreckten Stromsammlers 140 ist

eine Abschlusskappe 130 aufgeschweißt. Der langgestreckte Stromsammler 140 wird

sodann (im Press-Sitz)

in die Öffnung 144 des

isolierenden Verschlusses 160 eingesetzt, so dass die Abschlusskappe 130 auf

der isolierenden Dichtungsscheibe 180 aufsitzt. Der isolierende

Verschluss 160 kann aus Polypropylen sein, mit Talkum gefülltem Polypropylen,

sulfoniertem Polyethylen oder Nylon. Der Stromsammler 140 kann

aus einer Vielzahl bekannter elektrisch leitfähiger Metalle ausgewählt werden,

die sich als Materialien für

Stromsammler als verwendbar erwiesen haben, beispielsweise Messing,

Zinn-plattiertes Messing, Bronze, Kupfer oder Indium-plattiertes

Messing. Die Abschlusskappe 130 kann aus einem leitfähigen Metall

mit guter mechanischer Festigkeit und Korrosionsbeständigkeit

ausgeführt

sein, wie beispielsweise mit Nickel plattierter kaltgewalzter Stahl

oder rostfreier Stahl, vorzugsweise Nickel-plattierter, kohlenstoffarmer

Stahl. Um den Stromsammler 140 herum kann konventionelles

Bitumen-Dichtungsmittel aufgebracht werden, bevor der Sammler in

die Öffnung 144 eingesetzt

wird. Um das Gehäuse 20 kann

ein Dünnschicht-Etikett 170 aufgebracht

werden. Die Abschlusskappe 130 wird zur negativen Klemme

der Alkalizelle 10 und der Zapfen 125 des geschlossenen

Endes des Gehäuses 20 wird

zur positiven Klemme.

-

Methode des

Beladens der festen Kathode

-

Unter

Bezugnahme auf die beigefügten 2A bis 2J wird ein bevorzugter Prozess für das Beladen einer

halbfesten Kathode 12 in einem zylindrischen Zellengehäuse 20 mit

einem offenen Ende 116 gezeigt. Kathode 12 ist

ein halbfester Stoff, der im typischen Fall über die Konsistenz eines Kittes

oder einer Paste verfügt.

Kathode 12 kann zuerst in das Gehäuse 20 (2A) eingesetzt oder extrudiert

(unter Druck gespritzt) werden, so dass sie einen abgemessenen Anteil

des Gehäusevolumens

ausfüllt

(2B). Man kann eine

Separatorfolie 60 (für

Ionen poröse

Folie, die die Kathode von der Anode trennt) um einen zylindrischen

Dorn (Stößel) 40 wickeln.

Der Dorn 40 kann mit der um ihn herum gewickelten Separatorfolie 60 (2J) durch eine verschiebbare

Muffe 30 eingesetzt werden, die einen Außendurchmesser

hat, der geringfügig

kleiner ist als der Innendurchmesser des Gehäuses 20. Der Dorn 40 kann

einen hohlen, langgestreckten Kern 52 aufweisen. Der Dorn 40 kann

in das offene Ende 160 des Gehäuses 20 (2C) eingesetzt werden, so

dass der Kopf 44 des Dorns 40 (und Muffe 30)

auf der Oberseite der halbfesten Kathodenpaste 12 (2D) aufsitzt. Sodann kann

eine abwärts

gerichtete Kraft F (2D)

auf dem Dorn 40 aufgebracht werden, die bewirkt, dass der

Kopf 44 des Dorns gegen die Oberfläche der Kathodenpaste 12 nach

unten drückt.

Wenn sich der Kopf 44 nach unten bewegt, wird Kathode 12 allmählich entlang

dem Ringraum 22 (2E)

nach oben gedrückt

und verdichtet sich auf der Innenseite des Gehäuses 20.

-

Die

Kathode 12 wird nicht zu einer festen Masse, sondern bewahrt

ihre halbfeste Eigenschaft. Die Aufwärtsbewegung der Kathodenpaste 12 durch

den Ringraum 22 bewirkt, dass sich die Muffe 30 gleitend

entlang der Außenseite

des Dorns 40 nach oben bewegt, bis ein Teil der Muffe 30 das

offene Ende des Gehäuses 116 (2F) erreicht und überragt,

während

gleichzeitig der Kopf 44 von Dorn 40 die Unterseite

des Gehäuses 20 erreicht.

An dieser Stelle füllt

nun die gesamte Kathodenpaste 12, die ursprünglich in

das Gehäuse

gegossen wurde (2B),

den Ringraum 22 aus (2F).

-

Das

Material der Anodenaufschlämmung 50 kann

sodann unter Druck durch den zentralen Kern 52 des Dorns 40 gedrückt werden,

wodurch bewirkt wird, dass der Dorn 40 in dem Maße nach

oben bewegt wird, wie die Füllhöhe des Anodenmaterials

in der Zelle weiterhin ansteigt (2G).

Wenn schließlich

die Füllhöhe der Anode

weiterhin ansteigt, erreicht der Kopf 44 des Dorns 40 das

offene Ende 116 des Gehäuses,

und der Dorn kann entfernt werden (2H).

Die Separatorfolie 60 wird in der Zelle zurückgelassen,

um das Anodenmaterial 50 von dem Kathodenmaterial 12 zu

trennen (2I). Das offene

Ende 116 des Gehäuses 20 wird sodann

verschlossen, indem der isolierende Verschluss 160, die

Abschlusskappe 130 und der Stromsammler 140 wie

vorstehend beschrieben eingesetzt werden.

-

Alternativ

kann die halbfeste Kathode 12 zu einer Vielzahl von plättchenförmigen Pellets 12a bis 12d entsprechend

der Darstellung in 3B vor

dem Einsetzen in das Zellengehäuse 20 (3C) vorgeformt werden. Die

Pellets können

eine typische Höhe

von etwa 10 mm zum Einsetzen in ein Gehäuse der Größe AA haben. Im Bezug auf die

vorstehend beschriebenen Formulierungen wurden die Formulierungen 5 und 6 zu pelletförmigen Plättchen einer

Höhe von

etwa 10 mm vorgeformt, bevor sie in das Gehäuse 20 eingesetzt

wurden. Das Vorformen der halbfesten Kathode zu pelletförmigen Plättchen kann

förderlich

sein, um eine größere Gleichförmigkeit

der Dichte der Kathode zu erzielen. Nach dem Einsetzen in das Gehäuse 20 können die

Pellets leicht nachverdichtet werden, bewahren aber nichtsdestoweniger

ihre halbfeste Eigenschaft selbst nach einer leichten Nachverdichtung.

Damit kann jedes Pellet 12a bis 12d leicht bei

einer Temperatur von 20°C durch

Einschlagen eines Nagels (Durchmesser 1/16 inch) mit einem Kontaktwinkel

von 90°,

der zwischen der zentralen Längsachse

des Nagels und der Oberfläche

des Pellets gebildet wird, ohne Zerspringen des Pellets penetriert

werden. Anschließend

kann ein konventioneller, zylindrisch geformter Separator 60,

der über

ein offenes Ende 62 und ein geschlossenes Ende 64 verfügt, in den

Kern des Gehäuses 20 eingesetzt

werden, so dass er an der Innenseite der Kathodenpellets 12a bis 12d (3G) fluchtet. Sodann kann

der Kern des Gehäuses

mit einer Mischung 50 einer Anoden aufschlämmung gefüllt werden.

Das offene Ende 116 des Gehäuses 20 wird sodann

verschlossen, indem der isolierende Verschluss 160, die

Abschlusskappe 130 und der Stromsammler 140 entsprechend

der vorstehend beschriebenen Weise eingesetzt werden.

-

Obgleich

die vorliegende Erfindung im Bezug auf spezielle Ausführungsformen

beschrieben wurde, sollte als selbstverständlich gelten, dass Variationen

möglich

sind, ohne vom Erfindungsgedanken abzuweichen. Damit soll die Erfindung

nicht auf die speziellen Ausführungsformen

beschränkt

sein vielmehr spiegelt sich ihr Schutzumfang in den Ansprüchen wieder.