DE69822915T2 - Katalysierte Degradation von thermoplastischen Polyolefinen und Einarbeitung der Degradationsprodukte in schweren Kohlenwasserstoffen - Google Patents

Katalysierte Degradation von thermoplastischen Polyolefinen und Einarbeitung der Degradationsprodukte in schweren Kohlenwasserstoffen Download PDFInfo

- Publication number

- DE69822915T2 DE69822915T2 DE1998622915 DE69822915T DE69822915T2 DE 69822915 T2 DE69822915 T2 DE 69822915T2 DE 1998622915 DE1998622915 DE 1998622915 DE 69822915 T DE69822915 T DE 69822915T DE 69822915 T2 DE69822915 T2 DE 69822915T2

- Authority

- DE

- Germany

- Prior art keywords

- thermoplastic polyolefin

- heavy hydrocarbons

- mixture

- bitumen

- proportion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229920002397 thermoplastic olefin Polymers 0.000 title claims abstract description 32

- 229930195733 hydrocarbon Natural products 0.000 title claims abstract description 30

- 150000002430 hydrocarbons Chemical class 0.000 title claims abstract description 30

- 230000015556 catabolic process Effects 0.000 title claims abstract description 10

- 238000006731 degradation reaction Methods 0.000 title claims abstract description 10

- 238000010348 incorporation Methods 0.000 title abstract 2

- 239000007857 degradation product Substances 0.000 title description 2

- 239000000203 mixture Substances 0.000 claims abstract description 33

- 238000000034 method Methods 0.000 claims abstract description 29

- -1 polyethylene Polymers 0.000 claims abstract description 21

- 239000003054 catalyst Substances 0.000 claims abstract description 20

- 239000004698 Polyethylene Substances 0.000 claims abstract description 19

- 229920000573 polyethylene Polymers 0.000 claims abstract description 19

- 229910052500 inorganic mineral Inorganic materials 0.000 claims abstract description 9

- 239000011707 mineral Substances 0.000 claims abstract description 9

- 230000002378 acidificating effect Effects 0.000 claims abstract description 8

- 239000010949 copper Substances 0.000 claims abstract description 8

- 239000007787 solid Substances 0.000 claims abstract description 8

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims abstract description 7

- 229910052802 copper Inorganic materials 0.000 claims abstract description 7

- 238000002156 mixing Methods 0.000 claims abstract description 7

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims abstract description 5

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims abstract description 5

- 229910052782 aluminium Inorganic materials 0.000 claims abstract description 5

- 239000003921 oil Substances 0.000 claims abstract description 5

- 239000010703 silicon Substances 0.000 claims abstract description 5

- 229910052710 silicon Inorganic materials 0.000 claims abstract description 5

- 239000010426 asphalt Substances 0.000 claims description 30

- 239000000463 material Substances 0.000 claims description 5

- 229920001577 copolymer Polymers 0.000 claims description 4

- 238000005065 mining Methods 0.000 claims description 4

- 239000002994 raw material Substances 0.000 claims description 4

- 239000002253 acid Substances 0.000 claims description 2

- 238000010306 acid treatment Methods 0.000 claims description 2

- 125000004432 carbon atom Chemical group C* 0.000 claims description 2

- 239000004927 clay Substances 0.000 claims description 2

- 229920001519 homopolymer Polymers 0.000 claims description 2

- 239000010457 zeolite Substances 0.000 claims description 2

- 239000004711 α-olefin Substances 0.000 claims description 2

- 239000004594 Masterbatch (MB) Substances 0.000 claims 2

- 229910021536 Zeolite Inorganic materials 0.000 claims 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims 1

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 claims 1

- 229920000098 polyolefin Polymers 0.000 abstract description 10

- 239000004215 Carbon black (E152) Substances 0.000 abstract description 5

- 239000004411 aluminium Substances 0.000 abstract 1

- 229920001903 high density polyethylene Polymers 0.000 description 6

- 239000004700 high-density polyethylene Substances 0.000 description 5

- 239000000047 product Substances 0.000 description 5

- IANQTJSKSUMEQM-UHFFFAOYSA-N 1-benzofuran Chemical compound C1=CC=C2OC=CC2=C1 IANQTJSKSUMEQM-UHFFFAOYSA-N 0.000 description 4

- SIKJAQJRHWYJAI-UHFFFAOYSA-N Indole Chemical compound C1=CC=C2NC=CC2=C1 SIKJAQJRHWYJAI-UHFFFAOYSA-N 0.000 description 4

- 230000003647 oxidation Effects 0.000 description 4

- 238000007254 oxidation reaction Methods 0.000 description 4

- 229920005989 resin Polymers 0.000 description 4

- 239000011347 resin Substances 0.000 description 4

- 239000004743 Polypropylene Substances 0.000 description 3

- 125000003118 aryl group Chemical group 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 239000006185 dispersion Substances 0.000 description 3

- 239000010687 lubricating oil Substances 0.000 description 3

- 239000003208 petroleum Substances 0.000 description 3

- 229920001155 polypropylene Polymers 0.000 description 3

- 239000011269 tar Substances 0.000 description 3

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 2

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 description 2

- KWKAKUADMBZCLK-UHFFFAOYSA-N 1-octene Chemical compound CCCCCCC=C KWKAKUADMBZCLK-UHFFFAOYSA-N 0.000 description 2

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 description 2

- 239000005751 Copper oxide Substances 0.000 description 2

- FACXGONDLDSNOE-UHFFFAOYSA-N buta-1,3-diene;styrene Chemical compound C=CC=C.C=CC1=CC=CC=C1.C=CC1=CC=CC=C1 FACXGONDLDSNOE-UHFFFAOYSA-N 0.000 description 2

- 239000003245 coal Substances 0.000 description 2

- 229910000431 copper oxide Inorganic materials 0.000 description 2

- 239000010779 crude oil Substances 0.000 description 2

- PZOUSPYUWWUPPK-UHFFFAOYSA-N indole Natural products CC1=CC=CC2=C1C=CN2 PZOUSPYUWWUPPK-UHFFFAOYSA-N 0.000 description 2

- RKJUIXBNRJVNHR-UHFFFAOYSA-N indolenine Natural products C1=CC=C2CC=NC2=C1 RKJUIXBNRJVNHR-UHFFFAOYSA-N 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 238000004806 packaging method and process Methods 0.000 description 2

- 210000002741 palatine tonsil Anatomy 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 238000011084 recovery Methods 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- 229920000468 styrene butadiene styrene block copolymer Polymers 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- 239000001993 wax Substances 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- 244000059549 Borneo rubber Species 0.000 description 1

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 1

- 239000005977 Ethylene Substances 0.000 description 1

- YAIQCYZCSGLAAN-UHFFFAOYSA-N [Si+4].[O-2].[Al+3] Chemical class [Si+4].[O-2].[Al+3] YAIQCYZCSGLAAN-UHFFFAOYSA-N 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 230000003750 conditioning effect Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- LBJNMUFDOHXDFG-UHFFFAOYSA-N copper;hydrate Chemical compound O.[Cu].[Cu] LBJNMUFDOHXDFG-UHFFFAOYSA-N 0.000 description 1

- 230000000593 degrading effect Effects 0.000 description 1

- 239000003599 detergent Substances 0.000 description 1

- GUJOJGAPFQRJSV-UHFFFAOYSA-N dialuminum;dioxosilane;oxygen(2-);hydrate Chemical compound O.[O-2].[O-2].[O-2].[Al+3].[Al+3].O=[Si]=O.O=[Si]=O.O=[Si]=O.O=[Si]=O GUJOJGAPFQRJSV-UHFFFAOYSA-N 0.000 description 1

- 238000004821 distillation Methods 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000000295 fuel oil Substances 0.000 description 1

- 238000005227 gel permeation chromatography Methods 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 1

- 238000004898 kneading Methods 0.000 description 1

- 229920001684 low density polyethylene Polymers 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 229920001179 medium density polyethylene Polymers 0.000 description 1

- 239000004701 medium-density polyethylene Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052901 montmorillonite Inorganic materials 0.000 description 1

- TVMXDCGIABBOFY-UHFFFAOYSA-N n-Octanol Natural products CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 1

- 239000004058 oil shale Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 239000002210 silicon-based material Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000004230 steam cracking Methods 0.000 description 1

- 238000002352 steam pyrolysis Methods 0.000 description 1

- 238000004227 thermal cracking Methods 0.000 description 1

- 238000007669 thermal treatment Methods 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 229930195735 unsaturated hydrocarbon Natural products 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J11/00—Recovery or working-up of waste materials

- C08J11/04—Recovery or working-up of waste materials of polymers

- C08J11/10—Recovery or working-up of waste materials of polymers by chemically breaking down the molecular chains of polymers or breaking of crosslinks, e.g. devulcanisation

- C08J11/12—Recovery or working-up of waste materials of polymers by chemically breaking down the molecular chains of polymers or breaking of crosslinks, e.g. devulcanisation by dry-heat treatment only

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F8/00—Chemical modification by after-treatment

- C08F8/50—Partial depolymerisation

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L95/00—Compositions of bituminous materials, e.g. asphalt, tar, pitch

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2323/00—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers

- C08J2323/02—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers not modified by chemical after treatment

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/62—Plastics recycling; Rubber recycling

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Chemistry (AREA)

- Polymers & Plastics (AREA)

- Medicinal Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Structural Engineering (AREA)

- Materials Engineering (AREA)

- Civil Engineering (AREA)

- Engineering & Computer Science (AREA)

- General Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Sustainable Development (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

- Separation, Recovery Or Treatment Of Waste Materials Containing Plastics (AREA)

Description

- Die Erfindung betrifft ein Verfahren zum Abbau von thermoplastischen Polyolefinen, vor allem Polyethylene hoher oder mittlerer Dichte, und zur Beimischung der abgebauten thermoplastischen Polyolefine zu schweren Kohlenwasserstoffen.

- Sie betrifft auch die Verwertung von Abfällen von thermoplastischen Polyolefinen durch Beimischung von deren Abbauprodukten in die schweren Kohlenwasserstoffe wie die Bitumengrundstoffe.

- Aus Gründen des Umweltschutzes erscheint es notwendig, aus Polyolefinen bestehende Plastikverpackungen zu recyceln. Dies ist insbesondere der Fall für Filme, Kanister aus Polyethylen hoher Dichte, vor allem für die Konditionierung bzw. Verpackung der Schmieröle, Haushaltsdetergenzien, phytosanitären Produkte usw. verwendet werden; diese Produkte bilden wohlidentifizierte Vorkommen von Polyethylen hoher Dichte, das zu recyceln ist.

- Man hat daran gedacht, die Polyolefinabfälle in verschiedenen schweren Kohlenwasserstoffen wie Bitumengrundstoffen beizumischen, um modifizierte Bitumenzusammensetzungen mit wenn möglich verbesserten Eigenschaften zu erhalten, die vor allem in industriellen Anwendungen und Straßenbauanwendungen verwendbar sind.

- Hingegen sind die thermischen und/oder mechanischen Abbauverfahren, die bis jetzt beschrieben worden sind, hauptsächlich auf Polyethylene niedriger Dichte anwendbar und ermöglichen keine Beimischungen großer Mengen von allen Typen von thermoplastischen Polyolefinen, vor allem allen Typen von Polyethylenen hoher oder mittlerer Dichte zu den schweren Kohlenwasserstoffen, insbesondere wenn die Polyethylene damit gemischt werden, was häufig der Fall der Polyethylene ist, die um recycelt zu werden, gewonnen sind.

- Man hat jetzt in unerwarteter Weise entdeckt, dass bestimmte mineralische Feststoffverbindungen vorteilhaft für den Abbau der thermoplastischen Polyolefine verwendet werden können, vor allem, wenn sie im Gemisch vorliegen. Diese Verbindungen ermöglichen es, die Abbaugeschwindigkeit aller Typen von Polyolefinen zu vergrößern und daher die Abbauzeit des (oder der) Polyolefins (Polyolefine) zu vermindern.

- Die Erfindung schlägt daher ein Verfahren zum Abbau von thermoplastischen Polyolefinen vor, das das Vermischen wenigstens eines thermoplastischen Polyolefins bei einer hohen Temperatur mit wenigstens einem Katalysator, der im wesentlichen aus einer festen, mineralischen, kupferhaltigen Verbindung oder einer festen, mineralischen, Aluminium und Silizium enthaltenden und einen sauren Charakter aufweisenden Verbindung besteht, in Gegenwart wenigstens eines schweren Kohlenwasserstoffs umfasst.

- Die Verwertung der abgebauten thermoplastischen Polyolefine wird so gemäß der Erfindung durch Beimischen jener in einen schweren Kohlenwasserstoff (oder ein Gemisch schwerer Kohlenwasserstoffe) wie zum Beispiel ein Bitumengrundstoff durchgeführt.

- Die gemäß der Erfindung abgebauten thermoplastischen Polyolefine können auch in verschiedenen anderen kohlenwasserstoffhaltigen Zusammensetzungen verwertet werden wie z. B. Wachse von Polyethylen oder paraffinische Kohlenwasserstoffe wie Wachse von Paraffinen.

- Die thermoplastischen Polyolefine, auf die sich das Abbauverfahren der Erfindung richtet, sind allgemein Homopolymere und Copolymere von α-Olefinen mit 2 bis 8 Kohlenstoffatomen und spezieller Polyethylene hoher oder mittlerer Dichte, Polypropylene, oder Ethylen-Propylen-Copolymere, wobei diese thermoplastischen Polyolefine im allgemeinen eine Kristallinität über 35% haben. Zur Information, Die Polyethylene hoher Dichte haben einen Schmelzbereich (teilweise kristallin) um etwa 135°C und die Polypropylene haben einen Schmelzbereich (teilweise kristallin) um etwa 165°C.

- Unter den Polyethylenen hoher Dichte kann man spezieller die Polyethylene hoher Molekularmassen mittleren Gewichts, z. B. etwa 150.000 bis 200.000 und die Polyethylene sehr hoher Molekularmassen, die zum Beispiel bis etwa 500.000 bis 1.000.000 gehen, berücksichtigen.

- Die in der Erfindung berücksichtigten Polyolefine können aus Copolymeren von Ethylen oder Propylen mit 1-Buten, 1-Hexen oder 1-Octen bestehen.

- Man berücksichtigt auch die Gemische von zwei oder mehreren thermoplastischen Polyolefinen untereinander.

- Die gemäß der Erfindung zum Erhalt der Bitumenzusammensetzungen verwendbaren schweren Kohlenwasserstoffe können Gemische von schweren Kohlenwasserstoffen, hiernach als "Bitumen klassischer Herkunft" bezeichnet, sein, um sie von den "synthetischen Bitumen" zu unterscheiden, die später beschrieben werden. Diese Bitumen klassischer Herkunft kommen aus Rohöl, Ölschiefern, schweren Ölen, Ölsänden usw. oder sogar aus Kohle.

- Solche schweren Kohlenwasserstoffe sind z. B. durch eine Erweichungstemperatur gemessen durch das standardisierte NF-T-66008-Verfahren (Temperatur Kugel-Ring), von wenigstens 10°C und/oder durch eine kinematische Viskosität, gemessen bei 100°C von etwa 50 bis etwa 700 mm2/s gekennzeichnet.

- Die in der Erfindung betrachteten schweren Kohlenwasserstoffe können zum Beispiel bestehen aus:

- a) der schwersten durch direkte Destillation unter Atmosphärendruck oder unter vermindertem Druck von Rohöl erhaltenen Fraktion;

- b) der schweren Phase, die durch Deasphaltieren von einer schweren gemäß den in a) beschriebenen Verfahren erhaltenen Fraktion mit einem Lösungsmittel erhalten ist;

- c) das Produkt der Oxidation, ggf. in Gegenwart von Katalysatoren von einer schweren Fraktion gemäß a) oder einer schweren Phase gemäß b);

- d) das Produkt der Oxidation, ggf. in Gegenwart von Katalysatoren von einem Gemisch: von einer schweren Fraktion gemäß a) oder einer schweren Phase gemäß b) und

- – eines Destillats, oder

- – eines aromatischen Extrakts, das bei der Dearomatisierung der Schmieröle erhalten wird, oder

- – eines Desasphaltierungsteers; oder aus

- e) einem Gemisch eines gemäß b) oder c) erhaltenen oxidierten Produkts oder eines harten Grundstoffs und

- – eines Destillats, oder

- – eines aromatischen Extrakts, das bei der Dearomatisierung der Schmieröle erhalten wird, oder eines Deasphaltierungsteers, oder

- – einer schweren Fraktion gemäß a) oder einer schweren Phase b).

- Das verwendbare Gemisch schwerer Kohlenwasserstoffe kann auch ein synthetisches Bitumen mit Merkmalen sein, die nahe jenen eines Bitumen klassischer Herkunft wie oben beschrieben sind: es kann sich z. B. um ein klares synthetisches Bindemittel handeln, das durch Zugabe von Pigmenten colorierbar ist.

- Die Gemische schwerer Kohlenwasserstoffe können auch z. B. aus Erdölharzen oder Indol-Cumaron-Harzen bestehen, z. B. im Gemisch mit aromatischen und/oder paraffinischen Kohlenwasserstoffen.

- Die Erdölharze können durch Polymerisation von ungesättigten Kohlenwasserstoffen hergestellt werden, die in ungesättigten Erdölfraktionen vorliegen wie Fraktionen, die durch thermisches Cracken oder Wasserdampfcracken oder Pyrolyse erhalten werden.

- Die Indol-Cumaron-Harze werden zum Beispiel aus Kohlenteeren erhalten.

- Das Verfahren zum Abbau der thermoplastischen Polyolefine gemäß der Erfindung kann spezieller durch die Tatsache definiert werden, dass es das Vermischen, z. B. durch Kneten bei einer Temperatur von 200 bis 450°C, vorzugsweise 250 bis 375°C von wenigstens einem thermoplastischen Polyolefin in Gegenwart von einem Anteil von z. B. 0,1 bis 6 Gew.-% im Verhältnis zu thermoplastischem Polyolefin von wenigstens einem Katalysator, der unter den mineralischen kupferhaltigen Festkörpern oder jenen gewählt ist, die Aluminium und Silizium enthalten und einen sauren Charakter aufweisen, in Gegenwart von wenigstens einem schweren Kohlenwasserstoff umfasst.

- Unter den kupferhaltigen mineralischen festen Verbindungen oder jenen, die Aluminium und Silizium enthalten und einen sauren Charakter aufweisen, die als Katalysatoren in dem Abbauverfahren der Erfindung verwendbar sind, wird man zum Beispiel die durch eine Säurebehandlung aktivierten Tone, die sauren Silizium-Aluminiumoxide oder die sauren Zeolithe oder auch Kupferoxid Cu2O erwähnen. Das Kupferoxid wird bevorzugt und kann spezieller in einem Anteil von 0,1 bis 2 Gew.-% verwendet werden.

- Der Abbau des thermoplastischen Polyolefins und dessen Beimischen in ein Gemisch schwerer Kohlenwasserstoffe werden durch Vermischen in Gegenwart eines wie oben definierten Katalysators in einem Anteil an Gemisch schwerer Kohlenwasserstoffe durchgeführt, der von 5 bis 99 Gew.-% für einen Anteil von thermoplastischen Polyolefin von 1 bis 95 Gew.-% (einschließlich Katalysator) gehen kann.

- So kann (können) das (die) abgebaute(n) thermoplastische(n) Polyolefin(e) zu den betrachteten schweren Kohlenwasserstoffen in passenden Anteilen beigemischt werden, um den Anwendungen zu genügen, für die die Bitumenzusammensetzungen vorgesehen sind, d. h. im allgemeinen etwa 1 bis 25 Gew.-% abgebautes thermoplastisches Polyolefin (dieser Anteil einschließlich des Katalysators) für 75 bis 99 Gew.-% an Gemisch schwerer Kohlenwasserstoffe für die industriellen Anwendungen (z. B. die Durchführung von Dichtungsüberzügen) oder Straßenbauanwendungen (Beschichtungen von Straßen). Spezieller wird man zu den schweren Kohlenwasserstoffen einen Anteil von abgebautem thermoplastischem Polyolefin von etwa 1 bis 15 Gew.-% für die Straßenbauanwendungen und etwa 3 bis 25 Gew.-% für die industriellen Anwendungen beimischen.

- Durch das Verfahren zum gleichzeitigem Abbau und Beimischung der Erfindung kann man spezieller direkt "Polymer-Bitumen"-Zusammensetzungen in allen Anteilen erhalten, zum Beispiel in Anteilen, die für industrielle Anwendungen und Straßenbauanwendungen passen, wobei diese Anteile wie weiter oben bereits angezeigt etwa 1 bis 15 Gew.-% für die Straßenbauanwendungen und etwa 3 bis 25 Gew.-% für die industriellen Anwendungen sind.

- Es kann vorteilhaft sein, konzentrierte "Bitumen-Polymer"-Gemische aus abgebautem Polyolefin herzustellen, sogenannte "Stammgemische", die zum Beispiel einen Anteil von 40 bis 60 Gew.-% Bitumen und einen Anteil von 60 bis 40 Gew.-% abgebautes Polyolefin enthalten.

- Diese Stammgemische können leicht gelagert werden. Man wird sie später in Bitumen im Augenblick von deren Verwendung derart verdünnen, dass die Konzentration an abgebautem Polyolefin auf einen für die geplante Anwendung passenden Wert eingestellt wird.

- In den Fällen, wo man die Kälteeigenschaften der gemäß der Erfindung hergestellten Bitumenzusammensetzungen zu verbessern wünscht, wird man Elastomere wie z. B. Kautschuk SBS (Styrol-Butadien-Styrol) oder ataktische Polypropylene in gewöhnlichen Anteilen zu ihnen beimischen.

- Die in dem Verfahren der Erfindung durchgeführten Mischvorgänge können durchgeführt werden, indem man auf verschiedene Reaktor- und Knetertypen zurückgreift, wenn sie diskontinuierlich durchgeführt werden; und sie können auch kontinuierlich durchgeführt werden, z. B. in einem Einschnecken- oder Doppelschneckenextrudator.

- Gemäß der Verwendung, für die man sie vorsieht, können die gemäß dem Verfahren der Erfindung erhaltenen Bitumenzusammensetzungen zum Beispiel eine Durchdringbarkeit bei 25°C haben, die zu 1/10 mm von 20 bis 330 gemessen ist; sie können so eine dynamische Viskosität, gemessen bei 60°C, von 18 bis 440 Pa·s und eine kinematische Viskosität von 100 bis 530 mm2/s aufweisen.

- Die erhaltenen Bitumenzusammensetzungen können auch eine Durchdringbarkeit bei 15°C zu 1/10 mm von 70 bis 360 und in diesem Fall eine dynamische Viskosität, gemessen bei 60°C von 4,5 bis 18 Pa·s und eine kinematische Viskosität, gemessen bei 135°C von 50 bis 100 mm2/s haben.

- Die folgenden Beispiele veranschaulichen die Erfindung.

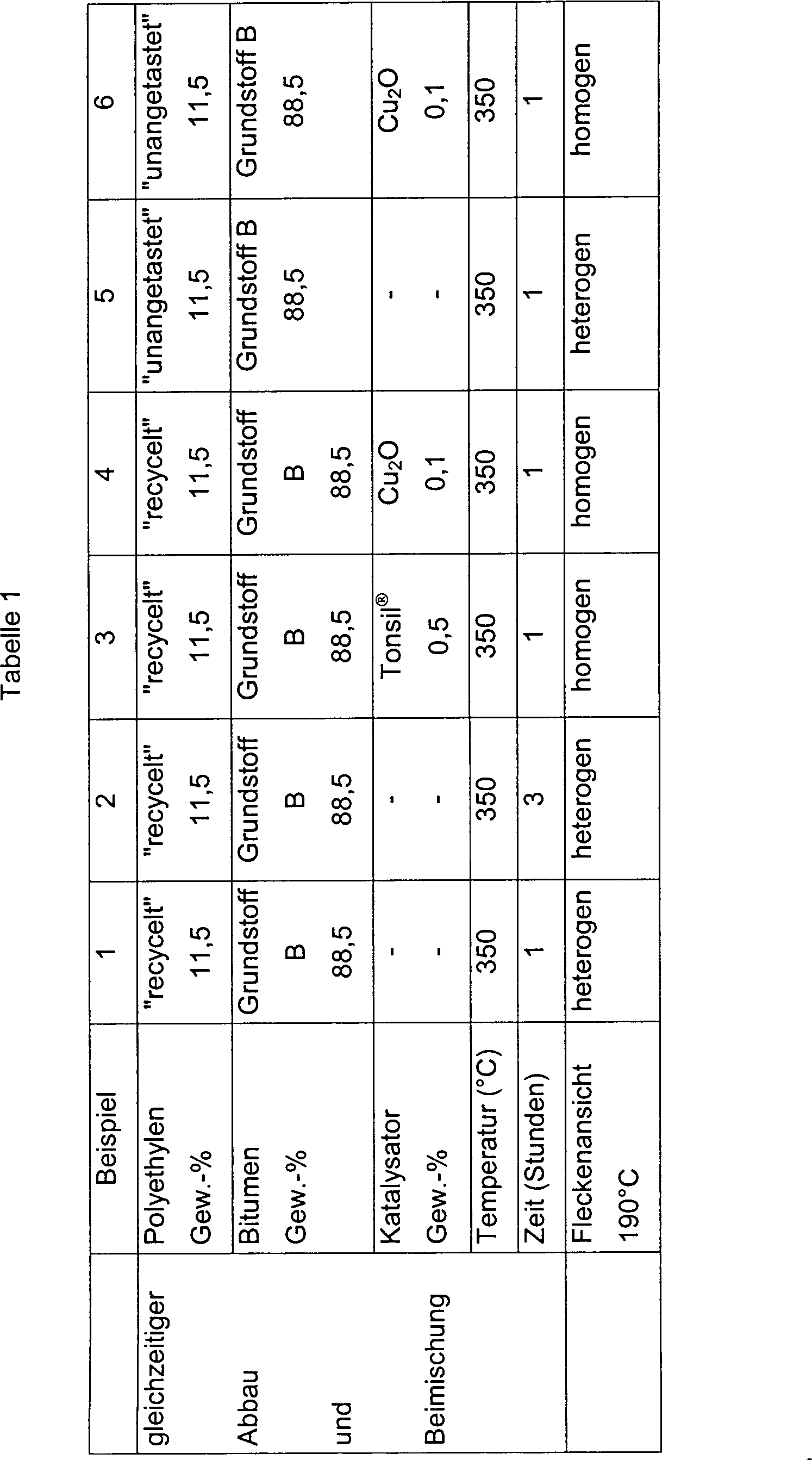

- Beispiele 1 bis 6

- In einen mit einer elektrischen Heizung, einer Rührvorrichtung mit Anker und einer Inertgaszirkulation ausgerüsteten Reaktor lädt man das Bitumen, das auf vorher 80°C gebracht ist, um dessen Fließen zu ermöglichen.

- In diesen Beispielen verwendet man einen Bitumengrundstoff aus Erdölursprung mit den folgenden Merkmalen:

kinematische Viskosität bei 100°C 615 mm2/s; Durchdringbarkeit bei 25°C zu 1/10 mm (gemäß der NF-T-66004-Norm) 500 Erweichungspunkt (Temperatur Kugel-Ring gemäß der NF-T-66008-Norm) 24,5°C. - Dieses Bitumen wird als Grundstoff B in der Tabelle 1 bezeichnet.

- In jedem der Beispiele 1 bis 4 führt man in das Bitumen einen Anteil von 11,5 Gew.-% im Verhältnis zum Gesamtgewicht (Bitumen + Polyethylen) von einem Polyethylen hoher Dichte ein, das aus bereits verwendeten und zermahlenen Ölkanistern in Form eins dicken Pulvers wiedergewonnen ist, dessen geringste Abmessung in der Größenordnung von einigen mm ist. Dieses Polyethylen wird in der Tabelle 1 als "recycelt" bezeichnet.

- Die Kanister bestanden aus einem Polyethylen hoher Dichte mit den folgenden Eigenschaften: eine Dichte von 0,949, ein Fluiditätsindex (oder "melt flow index") von 0,5 g/10 min, gemessen bei 190°C unter einer Last von 2,16 kg gemäß der Norm ASTM D 1238 und molare Massen, gemessen durch Gelpermeationschromatographie von 150.000 für die Gewichtsmasse und 20.000 für die Massenzahl. Seine Kristallinität, gemessen durch Differenzkalorimeter-Analyse (DSC) ist in der Größenordnung von 50%. Vor seiner Umwandlung in Form von Kanistern ist es unter der Bezeichnung "Lupolen 5021D®" von der Gesellschaft BASF vertrieben worden.

- In den Beispielen 5 und 6 hat man das gleiche Polyethylen wie vom Hersteller in Form von Granulaten geliefert verwendet, d. h. vor seiner Unwandlung zu Kanistern (in der Tabelle 1 sogenannter "unangetasteter" Zustand).

- Der Im Beispiel 3 eingesetzte Katalysator ist ein Ton auf Basis von Montmorillonit (hydratisiertes Aluminiumsilicat mit einem Verhältnis SiP2/Al2O3 von 4/1 ), der durch eine mineralische Säure behandelt ist. Er wird unter der Marke "Tonsil Optimum FF®" durch die Gesellschaft Süd-Chemie verkauft. Er wird im Folgenden "Tonsil®" bezeichnet werden. Dieser Katalysator wird in einem Anteil von 0,5 Gew.-% im Verhältnis zur Gesamtheit Bitumen + Polyethylen verwendet (d. h. etwa 4,4% im Verhältnis zum Polyethylen). Der in den Beispielen 4 und 6 eingesetzte Katalysator ist Kupferoxid (Cu2O). Er wird in einem Anteil von 0,1 Gew.-% im Verhältnis zur Gesamtheit Bitumen + Polyethylen verwendet (d. h. etwa 0,87% im Verhältnis zum Polyethylen). In den Beispielen 1, 2 und 5 hat man keinen Katalysator eingesetzt.

- In diesem Fall wird das Gemisch auf 350°C unter Rühren (Rotationsgeschwindigkeit: 350 Umdrehungen/min) gebracht, wobei die Temperaturanstiegszeit etwa 2 Stunden ist und die Temperaturhaltezeit gemäß den Fällen 1 Stunde oder 3 Stunden wie in Tabelle 1 angezeigt ist. Für ein Halten der Temperatur von 3 Stunden bei 350°C ist ein Temperaturprofil in der

1 gezeigt. - Nach der Temperaturhaltephase wird das Gemisch auf eine Temperatur in der Größenordnung von 200°C in dem Reaktor gekühlt und dann durch ein Bodenventil in Form von Flecken von einigen Millimetern Dicke getropft, deren Anblick man einschätzt.

- Das Ergebnis der Beobachtungen ist in der Tabelle 1 angezeigt. Die Beispiele 1, 2 und 5 der Tabelle 1 zeigen, dass in Abwesenheit von Katalysator die einfache thermische Behandlung des Bitumen-Polyethylen-Gemischs bei 350°C für 1 Stunde es nicht ermöglicht, einen befriedigenden Dispersionszustand des "unangetasteten" oder "recycelten" Polyethylens (selbst während 3 Stunden in diesem letzten Fall) in dem Bitumen zu erhalten. Die getropften Flecke zeigen daher einen sehr unregelmäßigen Anblick mit Heterogenitäten, die mit dem bloßen Auge sichtbar sind und welche zu einer schlechten Dispersion führen. Hingegen zeigen alle in Gegenwart der Katalysatoren (Beispiele 3, 4 und 6) gemäß der Erfindung durchgeführten Mischungen in Form von getropften Flecken einen klarsichtigen Anblick, der eine sehr gute Dispersion des Polyethylens in dem Bitumen ausdrückt. Die heterogene Struktur dieser letzteren Gemische kann nicht mit dem bloßen Auge gesehen werden und erfordert die Verwendung eines optischen Mikroskops mit einer Epifluoreszenzlampe, um die heterogene Struktur im mikroskopischen Maßstab zu enthüllen.

- Die vorangegangenen Beispiele können mit analogen Ergebnissen wiederholt werden, indem die Reagenzien und/oder allgemeinen oder speziellen in der Erfindung beschriebenen Bedingungen von jenen in diesen Beispielen eingesetzten ersetzt werden.

- Im Anbetracht der obigen Beschreibung kann der Fachmann leicht die wesentlichen Merkmale der Erfindung bestimmen und ohne vom Gedanken und der Tragweite jener abzuweichen dort verschiedene Änderungen oder Modifikationen vornehmen, um sie an verschiedene Einsatzverwendungen anzupassen.

Claims (16)

- Verfahren zum Abbau eines thermoplastischen Polyolefins und dessen Beimischen in ein Gemisch schwerer Kohlenwasserstoffe, dadurch gekennzeichnet, dass es das Vermischen wenigstens eines thermoplastischen Polyolefins bei einer Temperatur von 200 bis 450°C in Gegenwart wenigstens eines Katalysators, der unter den mineralischen kupferhaltigen Festkörpern und den mineralischen Festkörpern, die Aluminium und Silizium enthalten und einen sauren Charakter aufweisen, gewählt ist, und wenigstens eines Gemischs schwerer Kohlenwasserstoffe umfasst.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass man einen Anteil an thermoplastischen Polyolefin von 1 bis 95 Gew.-%, einschließlich Katalysatoren für einen Anteil von 99 bis 5 Gew.-% an Gemisch schwerer Kohlenwasserstoffe verwendet.

- Verfahren nach einem der Ansprüche 1 und 2, dadurch gekennzeichnet, dass das thermoplastische Polyolefin ein Homopolymer oder Copolymer wenigstens eines α-Olefins mit 2 bis 8 Kohlenstoffatomen ist.

- Verfahren nach einem der Ansprüche 1 und 2, dadurch gekennzeichnet, dass das thermoplastische Polyolefin ein Polyethylen hoher oder mittlerer Dichte ist.

- Verfahren nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass das Gemisch schwerer Kohlenwasserstoffe eine Erweichungstemperatur, gemessen durch die standardisierte NF-T-66 008 -Methode (Temperatur Kugel-Ring), von wenigstens 10°C und/oder eine kinematische Viskosität, gemessen bei 100°C, von etwa 50 bis 700 mm2/s hat.

- Verfahren nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass der Katalysator in einem Anteil von 0,1 bis 6 Gew.-% im Verhältnis zum thermoplastischen Polyolefin eingesetzt wird.

- Verfahren nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, dass der Katalysator wenigstens ein durch eine Säurebehandlung aktivierter Ton, ein saures Silizium-Aluminiumoxid oder ein saurer Zeolith ist.

- Verfahren nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, dass der Katalysator ein kupferhaltiges Oxid ist.

- Verfahren nach Anspruch 8, dadurch gekennzeichnet, dass der Anteil des kupferhaltigen Oxids 0,1 bis 2 Gew.-% im Verhältnis zum thermoplastischen Polyolefin ist.

- Verfahren nach einem der Ansprüche 1 bis 9, dadurch gekennzeichnet, dass die eingesetzte Temperatur 250 bis 375°C ist.

- Verfahren nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, dass das Gemisch schwerer Kohlenwasserstoffe aus einem Bitumengrundstoff besteht.

- Verfahren nach Anspruch 11, dadurch gekennzeichnet, dass für eine Strassenbauanwendung das thermoplastische Polyolefin zu dem Bitumengrundstoff im Verhältnis von 1 bis 15 Gew.-% beigemischt wird.

- Verfahren nach Anspruch 11, dadurch gekennzeichnet, dass für eine industrielle Anwendung das thermoplastische Polyolefin zu dem Bitumengrundstoff im Verhältnis von 3 bis 25 Gew.-% beigemischt wird.

- Verfahren nach Anspruch 11, dadurch gekennzeichnet, dass der Anteil von eingesetztem thermoplastischen Polyolefin derart ist, dass man ein Stamm gemisch erhält, das 40 bis 60 Gew.-% abgebautes thermoplastisches Polyolefin für 60 bis 40 Gew.-% Bitumengrundstoff enthält.

- Verfahren nach Anspruch 11, dadurch gekennzeichnet, dass man das Stammgemisch in einem Bitumengrundstoff später verdünnt, um davon die Konzentration auf einen Wert einzustellen, der für die geplante Anwendung passend ist.

- Verwendung eines Verfahrens zum Abbau und zum Beimischen nach einem der Ansprüche 1 bis 15 für Ölkanister aus recycelten Polyethylenen.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR9705050A FR2762320B1 (fr) | 1997-04-22 | 1997-04-22 | Degradation catalysee de polyolefines thermoplastiques et incorporation des produits de degradation dans des bitumes |

| FR9705050 | 1997-04-22 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| DE69822915D1 DE69822915D1 (de) | 2004-05-13 |

| DE69822915T2 true DE69822915T2 (de) | 2004-08-19 |

Family

ID=9506255

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE1998622915 Expired - Fee Related DE69822915T2 (de) | 1997-04-22 | 1998-04-14 | Katalysierte Degradation von thermoplastischen Polyolefinen und Einarbeitung der Degradationsprodukte in schweren Kohlenwasserstoffen |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US6043289A (de) |

| EP (1) | EP0874020B1 (de) |

| AT (1) | ATE263800T1 (de) |

| CA (1) | CA2233418A1 (de) |

| DE (1) | DE69822915T2 (de) |

| ES (1) | ES2218781T3 (de) |

| FR (1) | FR2762320B1 (de) |

| ZA (1) | ZA983324B (de) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20030057083A1 (en) * | 2001-09-17 | 2003-03-27 | Eatough Craig N. | Clean production of coke |

| RU2262520C1 (ru) * | 2004-06-25 | 2005-10-20 | Государственное образовательное учреждение высшего профессионального образования Белгородский государственный университет (ГОУ ВПО Белгородский государственный университет) | Способ переработки органических полимерных отходов |

| MXPA04008451A (es) * | 2004-09-01 | 2005-06-07 | Angel Eduardo Martinez Leal | Procedimiento mejorado para manufactura de una arena plastica de baja densidad, la arena plastica y composiciones. |

| RU2451696C2 (ru) * | 2010-09-06 | 2012-05-27 | Учреждение Российской академии наук Институт катализа им. Г.К. Борескова Сибирского отделения РАН | Катализатор, способ утилизации отходов полимеров с его использованием и способ получения моторных топлив и масел |

| RU2589155C1 (ru) * | 2015-01-12 | 2016-07-10 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Башкирский государственный университет" | Способ переработки органических полимерных отходов |

| UA109871C2 (uk) * | 2015-06-22 | 2015-10-12 | Спосіб термічної деструкції відходів поліетилену та поліпропілену | |

| UA109872C2 (uk) * | 2015-06-22 | 2015-10-12 | Пристрій для термічної деструкції відходів поліетилену та поліпропілену |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3332926A (en) * | 1964-02-21 | 1967-07-25 | Allied Chem | Thermal degradation of polyolefins in the presence of a metal salt carboxylic acid catalyst |

| US5079385A (en) * | 1989-08-17 | 1992-01-07 | Mobil Oil Corp. | Conversion of plastics |

| DE4424290C2 (de) * | 1994-07-09 | 1996-05-15 | Leuna Werke Gmbh | Verfahren zur Herstellung bitumenverträglicher Polyolefincompounds und deren Verwendung |

| DE19500425C1 (de) * | 1995-01-10 | 1996-04-11 | Leuna Werke Gmbh | Verfahren zur Herstellung heißlagerstabiler Polymerbitumina aus Polyolefin-Altkunststoffen |

-

1997

- 1997-04-22 FR FR9705050A patent/FR2762320B1/fr not_active Expired - Fee Related

-

1998

- 1998-04-14 AT AT98400947T patent/ATE263800T1/de not_active IP Right Cessation

- 1998-04-14 ES ES98400947T patent/ES2218781T3/es not_active Expired - Lifetime

- 1998-04-14 EP EP98400947A patent/EP0874020B1/de not_active Expired - Lifetime

- 1998-04-14 DE DE1998622915 patent/DE69822915T2/de not_active Expired - Fee Related

- 1998-04-21 CA CA 2233418 patent/CA2233418A1/fr not_active Abandoned

- 1998-04-21 ZA ZA9803324A patent/ZA983324B/xx unknown

- 1998-04-22 US US09/063,829 patent/US6043289A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| ES2218781T3 (es) | 2004-11-16 |

| EP0874020B1 (de) | 2004-04-07 |

| US6043289A (en) | 2000-03-28 |

| FR2762320B1 (fr) | 2002-10-04 |

| ATE263800T1 (de) | 2004-04-15 |

| ZA983324B (en) | 1999-10-21 |

| FR2762320A1 (fr) | 1998-10-23 |

| EP0874020A1 (de) | 1998-10-28 |

| DE69822915D1 (de) | 2004-05-13 |

| CA2233418A1 (fr) | 1998-10-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69632920T2 (de) | Verfahren zur herstellung von biologisch abbaubare hochleistungs-kohlenwasserstoff-basisöle | |

| DE60026014T2 (de) | Verfahren zur umwandlung von polyolefin-altmaterialien zu kohlenwasserstoffen und anlage zur durchführung dieses verfahren | |

| DE2531210A1 (de) | Gemisch auf basis eines paraffinischen grundoels | |

| DE112008003541T5 (de) | Verfahren zur Herstellung einer Pourpunkt erniedrigenden Schmierbasisölkomponente aus Kunststoffabfall und deren Verwendung | |

| DE69626783T2 (de) | Verfahren zur herstellung von bitumen-elastomer-zusammensetzungen, ihre verwendung zur strassenbeschichtung | |

| DE715045C (de) | Verfahren zur Herstellung von in aliphatischen Kohlenwasserstoffen loeslichen Harzen | |

| DE1815340A1 (de) | Rostschutzmittel | |

| DE69008827T2 (de) | Zusammensetzung und verfahren zur herabsetzung der klebrigkeit von ethylen/alpha-olefin-copolymeren. | |

| DE69822915T2 (de) | Katalysierte Degradation von thermoplastischen Polyolefinen und Einarbeitung der Degradationsprodukte in schweren Kohlenwasserstoffen | |

| DE69935629T2 (de) | Bitumenzusammensetzungen,die thermoplastische Polyolefine enthalten, und ihre Verwendungen | |

| DE4423394C1 (de) | Verfahren zur selektiven thermischen Spaltung von Polyethylen-Polypropylengemischen | |

| DE1214396B (de) | Formmassen aus Niederdruckpolypropylen und linearem Niederdruckpolyaethylen | |

| DE1061516B (de) | Verfahren zur Herstellung von Erdoelharzen | |

| DE68921105T2 (de) | Verfahren zur Umwandlung eines kohlenwasserstoffartigen Ausgangsmaterials. | |

| DE69817980T2 (de) | Bitimineuse Emulsionen, Verfahren zu deren Herstellung und ihre Verwendung | |

| DE2459349C2 (de) | Verfahren zum Agglomerieren von feinteiliger Kohle in Schlamm- oder Pulverform | |

| DE2321172A1 (de) | Verfahren zur herstellung von schmieroelen | |

| CH641822A5 (en) | Process for the preparation of a plastic-modified road-building binder prepared in advance | |

| DE2411555B2 (de) | Verfahren zur Herstellung von Viskositäts-Index Verbesserern für Schmieröle | |

| DE3126329A1 (de) | Verfahren zur herstellung eines hydrierten kohlenwasserstoffharzes und verwendung dieses harzes als bestandteil von klebmitteln und zum modifizieren von kautschuk, polyolefinen und polyesterharzen | |

| DE69409313T2 (de) | Verfahren zur Stabilisierung von Bitumen-Polymermischungen | |

| DE3819931C2 (de) | ||

| DE10013466B4 (de) | Hochmolekulare Polyolefinabbauwachse, Verfahren zu ihrer Gewinnung und ihre Verwendung | |

| DE2112959A1 (de) | Thermoplastische bituminoese Masse | |

| DE1943132C3 (de) | Eindickmittel und Füllmassen für Kabel |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 8364 | No opposition during term of opposition | ||

| 8339 | Ceased/non-payment of the annual fee |