-

Vorliegende Erfindung betrifft eine

Zementzusammensetzung. Insbesondere betrifft sie eine Zementzusammensetzung,

die sich durch die Beibehaltung der Absetzmaßeigenschaft bzw. Zusammensackeigenschaft

auszeichnet und in der tage ist, die sogenannten Zementverbindungen,

wie beispielsweise die Zementpaste, den Mörtel und Beton vor der Verringerung

der Fließfähigkeit

durch Altem zu verhindern.

-

Da die frühzeitige Verschlechterung von

Betonbauten im Jahr 1981 ein ernsthaftes soziales Problem wachrief,

wurde die Notwendigkeit einer Erhöhung der Verarbeitbarkeit und

Haltbarkeit von Beton durch Verringerung des Wassereinheitsvolumens

im Beton erwartungsvoll gefordert. Zu den sich ergebenden Bemühungen hinsichtlich

der Erfüllung

dieses Erfordernisses zählen

solche technischen Neuerungen, wie sie das Zementdispergierungsmittel

betreffen, ein Mittel, das der Bildung einer riesengroßen Wirkung

auf die Qualität

und Leistung der Zementverbindungen fähig ist.

-

Bislang war das Verfahren des Flüssigmachen,

welches die Herstellung von frisch gemischtem Beton, dessen Fließvermögen (im

Folgenden als „Setzmaß" bzw. Zusammensacken" bezeichnet) durch

Einarbeitung eines AE-Mittels oder eines Wasser vermindernden AE-Mittels

in einer Anlage herabgesetzt wurde, das Transportieren des frisch

vermischten Betons auf einer mobilen Betonmischvorrichtung zur Stelle

der Platzierung des Betons und ein Flüssigmachen des Betons in der

Mischvorrichtung durch Zugabe eines flüssig machenden Mittels und

Erhöhung

des Setzmaßes

auf ein vorgeschriebenes Niveau umfasst, in Mode. Dieses Verfahren

bringt jedoch viele Probleme mit sich, wie z. B. die öffentliche

Belästigung,

die durch den Lärm

und das Abfallgas verursacht wird, welches entsteht, wenn das flüssigmachende,

dem Beton zugeschlagene Mittel durch Rühren in der mobilen Betonmischvorrichtung

eingemischt wird, das Zuschreiben der Verantwortlichkeit für die Qualität des hergestellten

flüssig

gemachten Betons, und der auffällige

Abfall des Setzmaßes

des flüssig

gemachten Betons durch Altern.

-

Unter diesen Umständen führten verschiedene Mischungs-Hersteller

energetische Untersuchungen durch, die der Entwicklung eines sogenannten

AE-Wasserherabsetzungsmittels

hoher Qualität

gewidmet wurden, das sich für

eine direkte Zugabe zum frisch gemischten Beton in der Betonanlage

eignet. Derzeit sind AE-Wasserherabsetzungsmittel hoher Qualität vom Naphthalin-,

Aminosulfonsäure- und Polycarbonsäuretyp auf

dem Markt. Bei allen diesen AE-Wasserherabsetzungsmitteln hoher

Qualität,

welche auf dem Markt erhältlich

sind, besitzen die AE-Wasserherabsetzungsmittel

vom Polycarbonsäuretyp

das hervorragende Merkmal, dass sie das höchste Wasserherabsetzungsverhältnis aufweisen.

Dessen ungeachtet sind sie den anderen AE-Wasserherabsetzungsmittei

hoher Qualität

gleich, indem sie gelegentlich keinen vollständigen Ausschluss eines Setzmaßverlustes

unter solchen harten Verwendungsbedingungen erreichen, wie sie angetroffen

werden, wenn der hergestellte, frisch vermischte Beton im Sommer

zu einer entfernten Stelle der Platzierung transportiert wird.

-

EP-A-331 308 offenbart ein Zement

dispergierendes Mittel, umfassend ein Copolymer mit Einheiten von

Acrylsäure

und Einheiten eines Acrylsäureesters

eines Polyethylenglycols.

-

Ähnliche

Copolymere sind aus U.S.-A-5.362.829 ebenso wie ihre Verwendung

als Additive in Zement-Zusammensetzungen zur Verringerung des in „Setzmaßverlusts" bekannt.

-

Ein Ziel vorliegender Erfindung ist

deshalb die Bereitstellung einer Zementzusammensetzung, welche sich

durch die Beibehaltung der Absetzmaßeigenschaft auszeichnet.

-

Das zuvor erwähnte Ziel wird durch eine Zementzusammensetzung,

die sich durch Beibehaltung der Setzmaß beibehaltenden Eigenschaft

auszeichnet, erreicht, die mindestens eine mit Zement und Wasser

gemischte Zementbeimischung umfasst, welche als Hauptbestandteil

ein Copolymer (A) und/oder ein Copolymer salz (B) umfasst, das durch

weitere Neutralisation des Copolymeren (A) mit einer alkalischen

Substanz erhalten wird, und worin das Copolymer (A) besteht aus

5–90 Gew.-%

eines ersten Polyalky(englycol(meth)acrylats (a), der allgemeinen

Formel (1)

(worin R

1 ein

Wasserstoffatom oder eine Methylgruppe ist, R

2O

eine Oxyalkylengruppe mit 2–4

Kohlenstoffatmen oder eine Mischung aus zwei oder mehr solcher Oxyalkylengruppen

ist und im Fall einer Mischung aus zwei oder mehr Oxyalkylengruppen

diese Gruppen in einer Blockform oder in einer zufälligen Form

zugegeben sein können,

R

3 ein Wasserstoffatom oder eine Alkylgruppe

mit 1–22

Kohlenstoffatomen ist, und m die durchschnittliche Zugabezahl der

Mote an Oxyalkyengruppen ist und eine ganze Zahl im Bereich von

1–97 darstellt),

5–90 Gew.-%

eines zweiten Polyalkylenglycol(meth)acrylats (b) der allgemeinen

Formel (2)

(worin R

4 ein

Wasserstoffatom oder eine Methylgruppe ist, R

5O

eine Oxyalkylengruppe mit 2–4

Kohlenstoffatomen oder eine Mischung aus zwei oder mehr solcher

Oxyalkytengruppen ist und im Fall einer Mischung aus zwei oder mehr

Oxyalkylengruppen diese Gruppen in einer Blockform oder in einer

zufälligen

Form zugegeben sein können,

R

6 ein Wasserstoffatom oder eine Alkylgruppe

mit 1–22

Kohlenstoffatomen ist, und n die durchschnittliche Zugabezahl der

Mole an Oxyalkylengruppen ist und eine ganze Zahl im Bereich von

4–100

darstellt, unter der Maßgabe,

dass n die Relationen n # m, und n – m ≥ 3 erfüllt),

5–90 Gew.-%

eines Carbonsäuremonomeren

(c), das dargestellt ist durch die allgemeine Formel (3)

(worin R

1 ein

Wasserstoffatom oder eine Methylgruppe ist, und M

1 ein

Wasserstoffatom, ein einwertiges Metallatom, ein zweiwertiges Metallatom,

eine Ammoniumgruppe oder eine organische Amingruppe ist), und

0–50 Gew.-%

eines weiteren Monomeren (d), das mit den genannten Monomeren copolymerisierbar

ist (mit der Maßgabe,

dass die Summe der genannten Bestandteile (a), (b), (c) und (d)

100 Gew.-% beträgt).

-

Das zuvor erwähnte Ziel wird ferner durch

(II) eine Zementzusammensetzung erreicht, die sich durch die Beibehaltungseigenschaft

des Setzmaßes

auszeichnet, die mindestens eine mit Zement und Wasser gemischte

Zementbeimischung umfasst, welche als Hauptbestandteil ein Gemisch

eines zweiten Copolymeren (A

1) und/oder

eines Copolymersalzes (B

1) umfasst, erhalten

durch weitere Neutralisierung des Copolymeren (A

1)

mit einer alkalischen Substanz, mit einem Copolymeren (A

2) und/oder einem Copolymersalz (B

2), das durch weitere Neutralisation des

Copolymeren (A

2) mit einer alkalischen Substanz,

vermischt mit Zement und Wasser, erhalten wird, und wobei sich das

Copolymer (A

1) zusammensetzt aus

5–65 Gew.-%

eines ersten Polyalkylenglycol(meth)acrylats (a), wiedergegeben

durch die allgemeine Formel (1)

(worin R

1 ein

Wasserstoffatom oder eine Methylgruppe ist, R

2O

eine Oxyalkylengruppe mit 2–4

Kohlenstoffatomen oder eine Mischung aus zwei oder mehr solcher

Oxyalkylengruppen ist und im Fall einer Mischung aus zwei oder mehr

Oxyalkylengruppen diese Gruppen in einer Blockform oder in einer

zufälligen

Form zugegeben werden können,

R

3 ein Wasserstoffatom oder eine Alkylgruppe

mit 1–22

Kohlenstoffatomen ist, und m die durchschnittliche Zugabezahl der

Mole an Oxyalkylengruppen ist und eine ganze Zahl im Bereich von

1–97 darstellt),

40–95 Gew.-%

eines Carbonsäuremonomeren

(c) der allgemeinen Formel (3)

(worin R

1 ein

Wasserstoffatom oder eine Methylgruppe ist, und M

1 ein

Wasserstoffatom, ein einwertiges Metallatom, ein zweiwertiges Metallatom,

eine Ammoniumgruppe oder eine organische Amingruppe ist), und

0–50 Gew.-%

eines weiteren Monomeren (d), das mit den genannten Monomeren copolymerisierbar

ist (mit der Maßgabe,

dass die Summe der genannten Komponenten (a), (c) und (d) 100 Gew.-%

beträgt),

und

worin das Copolymer A

2 sich zusammensetzt

aus

60–95

Gew.-% eines zweiten Polyalkylenglykol(meth)acrylats (b) der allgemeinen

Formel (2)

(worin R

4 ein

Wasserstoffatom oder eine Methylgruppe ist, R

5O

eine Oxyalkylengruppe mit 2–4

Kohlenstoffatomen oder eine Mischung aus zwei oder mehr solcher

Oxyalkylengruppen ist, und im Fall einer Mischung aus zwei oder

mehr Oxyalkylengruppen diese Gruppen in einer Blockform oder in

einer zufälligen

Form zugegeben sein können,

R

6 ein Wasserstoffatom oder eine Alkylgruppe

mit 1–22

Kohlenstoffatomen ist, und n die durchschnittliche Zugabezahl der

Mole an Oxyalkylengruppen ist und eine ganze Zahl im Bereich von

4100 darstellt, mit der Maßgabe,

dass n die Relationen n # m, und n – m ≥ 3 erfüllt),

5–35 Gew.-%

eines Carbonsäuremonomeren

(c) der allgemeinen Formel (3)

(worin R

7 ein

Wasserstoffatom oder eine Methylgruppe ist, und M

1 ein

Wasserstoffatom, ein einwertiges Metallatom, ein zweiwertiges Metallatom,

eine Ammoniumgruppe oder eine organische Amingruppe ist), und

0–50 Gew.-%

eines weiteren Monomeren (d), das mit den genannten Monomeren copolymerisierbar

ist (mit der Maßgabe,

dass die Summe der genannten Komponenten (b), (c) und (d) 100 Gew.-%

beträgt).

-

Die erste Zementbeimischung, die

für die

erfindungsgemäße Zementzusammensetzung

zu verwenden ist, hat als ihren Hauptbestandteil ein erstes Copolymer

(A), das im Folgenden speziell beschrieben wird, und/oder ein Copolymersalz

(B), das durch weiteres Neutralisieren des ersten Copolymeren (A)

mit einer alkalischen Substanz erhalten wird.

-

Das zuvor erwähnte erste Copolymer (A) leitet

sich von der Zusammensetzung aus 5–90 Gew.-%, vorzugsweise 5–70 Gew.-%,

bevorzugter 10–65

Gew.-%, eines ersten Polyalkylenglycol(meth)acrylats (a) der allgemeinen

Formel (1), 5–90

Gew.-%, vorzugsweise 10–90

Gew.-%, bevorzugter 20–70

Gew.-%, eines zweiten Polyalkylenglycol(meth)acrylats (b) der allgemeinen

Formel (2), 5–90

Gew.-%, vorzugsweise 5–40

Gew.-%, bevorzugter 8–30

Gew.-%, eines Carbonsäuremonomeren

(c) der allgemeinen Formel (3) und 0–50 Gew.-%, vorzugsweise 0–30 Gew.-%

des anderen Monomeren (d) ab, das mit den zuvor genannten Monomeren

copolymerisierbar ist (mit der Maßgabe, dass die Summe der Komponenten

(a), (b), (c) und (d) 100 Gew.-% ist). Das erste, zuvor erwähnte Copolymersalz

(B) wird durch weiteres Neutralisieren des ersten Copolymeren (A) mit

einer alkalischen Substanz erhalten.

-

In der allgemeinen Formel (1)

ist R

1 ein Wasserstoffatom oder eine Methylgruppe,

R

2O ist eine Oxyalkylengruppe mit 2–4, vorzugsweise

2 Kohlenstoffatomen oder ein Gemisch von zwei oder mehreren derartiger

Oxyalkylengruppen, und im Fall eines Gemischs von zwei oder mehr

Oxyalkylengruppen können

diese Gruppen in Blockform oder einer Zufälligen Form zugegeben sein,

R

3 ist ein Wasserstoffatom oder eine Alkylgruppe

mit 1–22,

vorzugsweise 1–15,

Kohlenstoffatomen, und m ist die durchschnittliche Zugabezahl von

Molen Oxyalkylengruppen und gibt eine ganze Zahl im Bereich von

1–97,

vorzugsweise 1–10,

wieder.

-

In der allgemeinen Formel (2)

ist R

4 ein Wasserstoffatom oder eine Methylgruppe,

R

5O ist eine Oxyalkylengruppe mit 2–4, vorzugsweise

2, Kohlenstoffatomen oder ein Gemisch von zwei oder mehr derartiger

Oxyalkylengruppen, und im Fall eines Gemischs von zwei oder mehreren

Oxyalkylengruppen können

diese Gruppen in einer Blockform oder zufälligen Form zugegeben sein,

R

6 ist ein Wasserstoffatom oder eine Alkylgruppe

mit 1–22,

vorzugsweise 1–15,

Kohlenstoffatomen, und n ist die durchschnittliche Zugabezahl von

Molen Oxyalkylengruppen und gibt eine ganze Zahl im Bereich von

4–100,

vorzugsweise 11–100,

wieder, mit der Maßgabe,

dass n die Relationen n # m, und n – m ≥ 3, vorzugsweise n – m ≥ 5, erfüllt.

-

In der allgemeinen Formel (3)

ist R

7 ein Wasserstoffatom oder eine Methylgruppe,

und M

1 ist ein Wasserstoffatom, ein einwertiges

Metallatom, ein zweiwertiges Metallatom, eine Ammoniumgruppe oder

eine organische Amingruppe.

-

Die für die erfindungsgemäße Zementzusammensetzung

zu verwendende zweite Zementbeimischung hat als ihren Hauptbestandteil

ein Gemisch des zweiten Copolymeren (A1),

das im Vorliegenden weiter unten näher beschrieben wird, und/oder

des zweiten Copolymersalzes (B1), erhalten

durch weiteres Neutralisieren des Copolymeren (A1)

mit einer alkalischen Substanz, mit dem dritten Copolymeren (A2), das im Vorliegenden weiter unten beschrieben

wird, und/oder dem dritten Copolymersalz (B2),

erhalten durch weiteres Neutralisieren des dritten Copolymeren (A2) mit einer alkalischen Substanz.

-

Das zuvor erwähnte zweite Copolymer (A1) leitet sich aus der Zusammensetzung von

5–65 Gew.-%, vorzugsweise

5–60 Gew.-%,

eines ersten Polyalkylenglycol(meth)acrylat (a) der allgemeinen

Formel (1), 35–95

Gew.-%, vorzugsweise 40–95

Gew.-%, eines Carbonsäuremonomeren

(c) der allgemeinen Formel (3) und 0–50 Gew.-%, vorzugsweise 0–30 Gew.-%,

eines anderen Monomeren (d) ab, das mit den zuvor erwähnten Komponenten

copolymerisierbar ist (vorausgesetzt, dass die Summe der Komponenten

(a), (c) und (d) 100 Gew.-% beträgt).

Das zuvor erwähnte

zweite Copolymersalz (B1) wird durch weiteres

Neutralisieren des Copolymeren (A1) mit

einer alkalischen Substanz erhalten.

-

Das dritte Copolymer (A2)

ist von der Zusammensetzung aus 65–95 Gew.-%, vorzugsweise 70–95 Gew.-%,

eines zweiten Polyethylenglycol(meth)acrylats (b) der allgemeinen

Formel (2), 5–35

Gew.-%, vorzugsweise 5–30

Gew.-%, eines Carbonsäuremonomeren

(c) der allgemeinen Formel (3) und 0–50 Gew.-%, vorzugsweise 0– 30 Gew.-%,

eines anderen Monomeren (d) abgeleitet, das mit den zuvor erwähnten Komponenten

copolymerisierbar ist (vorausgesetzt, dass die Summe der Komponenten

(b), (c) und (e) 100 Gew.-% beträgt).

Das dritte Copolymersalz (B2) wird durch

weiteres Neutralisieren des dritten Copolymeren (A2)

mit einer alkalischen Substanz neutralisiert.

-

Das Gewichtsverhältnis des zweiten Copolymeren

(A1) und/oder des Copolymersalzes (B1) zum dritten Copolymeren (A2)

und/oder dem Copolymersalz (B2) liegt im

Bereich von 1 : 9 bis 99 : 1, vorzugsweise 3 : 97 bis 97 : 3.

-

Die Polyalkyleryglycol(meth)acrylate

(a) und (b) der allgemeinen Formeln (1) und (2), welche bei vorliegender

Erfindung verwendet werden, umfassen kurzkettige Polyalkylenglycol(meth)acrylate

und langkettige Polyalkylenglycol(meth)acrylate.

-

Die kurzkettigen Polyalkylenglycol(meth)acrylate

(a) umfassen solche (Poly)-oxyalkylenglycolmono(meth)acrylsäureester,

wie z. B. Hydroxyethyl(meth)acrylat, Hydroxypropyl(meth)acrylat,

Polyethylenglycolmono(meth)acrylat, (Poly)propylenglycolmono(meth)acrylat,

(Poly)butylenglycolmono(meth)acrylat, (Poly)ethylenglycol-(poly)propylenglycolmono(meth)acrylat,

(Poly)ethylenglycol(poly)butylenglycolmono-(meth)acrylat, (Poly)propylenglycol-(poly)butylenglycolmono(meth)acrylat,

(Poly)-ethylenglycol(poly)propylenglycol-(poly)butylenglycolmono(meth)acrylat,

Methoxy-(poly)ethylenglycolmono(meth)acrylat,

Methoxy(poly)propylenglycolmono(meth)-acrylat, Methoxy(poly)butylenglycolmono(meth)acrylat,

Methoxy(poly)ethylenglycol-(poly)propylenglycolmono(meth)acrylat,

Methoxy(poly)ethylenglycol(poly)butylenglycolmono(meth)acrylat,

Methoxy(poly)propylenglycol(poly)butylenglycolmono(meth)-acrylat, Methoxy(poly)ethylenglycol(poly)propylenglycot(poly)butylenglycolmono-(meth)acrylat, Ethoxy(poly)ethylenglycolmono(meth)acrylat,

Ethoxy(poly)propylenglycolmono(meth)acrylat, Ethoxy(poly)butylenglycolmono(meth)acrylat, Ethoxy(poly)ethylenglycol(poly)propylenglycolmono(meth)acrylat,

Ethoxy(poly)ethylenglycol-(poly)butylenglycolmono(meth)acrylat,

Ethoxy(poly)propylenglycol(poly)butylenglycolmono(meth)acrylat und

Ethoxy(poly)ethylenglycol(poly)propylenglycol(poly)butylenglycolmono(meth)acrylat.

-

Es ist wichtig, dass Polyethylenglycol(meth)acrylat

(a) einen hydrophoben Rest in einem kurzkettigen Polyatkylenglycol

als Seitenkette besitzt. Ferner wird es bevorzugt, dass eine Ethylenglycoleinheit

in der Seitenkette im Hinblick auf die Leichtigkeit der Copolymerisation

enthalten ist. Die mittlere Zugabezahl der Mole (m) der Alkylenglycolkette

im (Alkoxy)polyalkylenglycol(meth)acrylat (a) ist 1–95, vorzugsweise

1–10.

-

Die Monomeren (b) vom langkettigen

Polyalkylenglycoltyp (b), welche bei vorliegender Erfindung verwendet

werden, sind durch die allgemeine Formel (2) wiedergegeben. Sie

umfassen solche Polyalkylenglycolmono(meth)acrylsäureester,

wie z. B. Polyethylenglycolmono(meth)acrylat, Polyethylenglycol(poly)propylenglycolmono(meth)acrylat,

Polyethylenglycol(poly)butylenglycolmono(meth)acrylat, Poly ethylenglycol(poly)propylenglycol(poly)butylenglycolmono(meth)acrylat,

Methoxypolyethylenglycolmono(meth)acrylat, Methoxypolyethylenglycol(poly)propylenglycolmono(meth)acrylat,

Methoxypolyethylenglycot(poly)butylengfycolmono(meth)acrylat, Methoxypolyethylenglycol(poly)propylenglycol(poly)butylenglycolmono(meth)acrylat,

Ethoxypolyethylenglycolmono(meth)acrylat, Ethoxypolyethylenglycol(poly)propylenglycolmono(meth)acrylat,

Ethoxypolyethyfenglycol(poly)butylenglycolmono(meth)-acrylat sowie Ethoxypolyethylenglycol(poly)propylenglycol(poty)butylenglycolmono(meth)acrylat.

-

Um eine hohe Wasserverringerungsrate

zu erhalten, ist es wichtig, dass Zementteilchen durch Stereoabstoßung und

Hydrophilizität

auf Basis einer Polyalkylenglycolkette mit 4–100 einer mittleren Zugabezahl von

Molen des Polyalkylenglycol-(meth)acrylats

(b) dispergiert werden. Deshalb wird bevorzugt, viele Oxyethylengruppen

in die Polyalkylenglycolkette einzuführen. Eine mittlere Zugabezahl

von Molen (n) der Alkylenglycolkette im (Alkoxy)polyalkylenglycol(meth)acrylat

(b) beträgt

4–100,

vorzugsweise 11–100.

-

Das Carbonsäuremonomer (c) wird durch die

zuvor erwähnte

allgemeine Formel (3) wiedergegeben. Als typische Beispiele für das Monomer

(c) können

Acrylsäure,

Methacrylsäure

und einwertige Metallsalze, zweiwertige Metallsalze, Ammoniumsalze

und organische Aminsalze derartiger Säuren genannt werden. Diese

Carbonsäuremonomeren

können

entweder allein oder in Form eines Gemischs von zwei oder mehreren Verbindungen

verwendet werden.

-

Das Monomer (d) ist ein Monomer,

das mit den Monomeren (a), (b) und (c) copolymerisierbar ist. Als typische

Beispiele für

das Monomer (d) können

angegeben werden: Diester derartiger Dicarbonsäuren wie Maleinsäure, Fumarsäure, Citraconsäure, Mesaconsäure und

Itaconsäure

mit solchen Alkoholen der allgemeinen Formel HO(R8O)PR9, worin R8O eine

Oxyalkylengruppe mit 2–4

Kohlenstoffatomen oder ein Gemisch von zwei oder mehreren derartiger

Oxyalkylengruppen und im Fall eines Gemischs von zwei oder mehreren

Oxyalkylengruppen diese Gruppen in einer Blockform oder zufälligen Form

zugegeben sein können,

P eine mittlere Zugabezahl von Molen Oxyalkylengruppen ist und eine

ganze Zahl im Bereich von 1–100

wiedergibt, und R9 ein Wasserstoffatom oder

eine Alkylgruppe mit 1–22,

vorzugsweise 1–15,

Kohlenstoffatomen ist; ungesättigte Amide

wie (Meth)-acrylamid

und (Meth)acrylalkylamid; Vinylester wie Vinylacetat und Vinylpropionat;

eine ungesättigte

Sulfonsäure

wie Vinylsulfonsäure,

(Meth)allylsulfonsäure,

Sulfoethyl(meth)acrylat, 2-Methylpropansulfonsäure(meth)acrylamid und Styrolsulfonsäure sowie

einwertige Metallsalze, zweiwertige Metallsalze, Ammoniumsalze und

organische Aminsalze derselben, aromatische Vinyle wie Styrol und α-Methylstyrol;

Ester aliphatischer Alkohole mit 1–18, vorzugsweise 1–15, Kohlenstoffatomen

oder Ester solcher Phenylgruppen haltigen Alkohole wie Benzylalkohol

mit (Meth)acrylsäuren.

Diese Monomeren können

entweder allein oder in Form eines Gemischs von zwei oder mehreren

Verbindungen benutzt werden.

-

Das erste Copolymer (A) leitet sich

von der Zusammensetzung der Monomeren (a), (b), (c) und gegebenenfalls

(d) ab, kombiniert in einem zuvor genannten speziellen Verhältnis. Was

das Mischungsverhältnis der

Monomeren (a), (b) und (c) anbelangt, so liegt der Anteil des Monomeren

(a) im Bereich von 5–90

Gew.-%, derjenige des Monomeren (b) im Bereich von 5–90 Gew.-%,

derjenige des Monomeren (c) im Bereich von 5–90 Gew.-%, bevorzugt derjenige

des Monomeren (a) im Bereich von 5–70 Gew.-%, derjenige des Monomeren

(b) im Bereich von 10–90

Gew.-%, und derjenige des Monomeren (c) im Bereich von 5–40 Gew.-%,

bevorzugter derjenige des Monomeren (a) im Bereich von 10–65 Gew.-%,

derjenige des Monomeren (b) im Bereich von 20–70 Gew.-% und derjenige des

Monomeren (c) im Bereich von 8–30

Gew.-%. Der Anteil des Monomeren (d), das mit den Monomeren, die

zuvor genannt wurden, copolymerisierbar ist, beträgt nicht

mehr als 50 Gew.-%, vorzugsweise nicht mehr als 30 Gew.-%. Wenn

diese Anteile von den angegebenen Bereichen abweichen, erwirbt das

hergestellte Zementdispergierungsmittel nicht solche hoch befriedigenden

Eigenschaften, wie sie beabsichtigt sind.

-

Zur Herstellung des Copolymeren (A)

reicht es aus, die zuvor angegebenen Monomeren unter Verwendung

eines Polymerisationsinitiators zu copolymerisieren. Die Copolymerisation

kann durch solche Verfahren, wie eine Polymerisation in einem Lösungsmittel

oder eine Polymerisation in Masse durchgeführt werden.

-

Die Polymerisation in einem Lösungsmittel

kann absatzweise oder kontinuierlich durchgeführt werden. Als typische Beispiele

für das

bei dieser Polymerisation zu verwendende Lösungsmittel können angegeben werden:

Wasser; niedere Alkohole wie Methylalkohol, Ethylalkohol und Isopropylalkohol;

aromatische oder aliphatische Kohlenwasserstoffe wie Benzol, Toluol,

Xylol, Cyclohexan und n-Hexan; Esterverbindungen wie Ethylacetat;

und Ketonverbindungen wie Aceton und Methylethylketon. Unter dem

Gesichtspunkt der Löslichkeit

der Monomeren, die als Ausgangsmaterialien zu verwenden sind, und

des herzustellenden Copolymeren (A) und der Zweckmäßigkeit

des Copolymeren (A) während

des Verlaufs seines Gebrauchs, ist es zweckmäßig, mindestens eine aus der

Gruppe ausgewählte

Verbindung zu benutzen, die aus Wasser und niederen Alkoholen mit

1–4 Kohlenstoffatomen

besteht. Unter anderen niederen Alkoholen mit 1–4 Kohlenstoffatomen erwiesen

sich Methylalkohol, Ethylalkohol, Isopropylalkohol usw. als besonders

wirksam.

-

Wenn die Polymerisation in Wasser

durchgeführt

wird, wird zur Einleitung der Polymerisation ein wasserlöslicher

Polymerisationsinitiator, wie z. B. das Persulfat eines Alkalimetalls

oder Ammonium- oder Wasserstoffperoxid verwendet. In diesem Fall

kann zusätzlich

ein Promoter, wie z. B. Natriumhydrogensulfit oder Mohr-Salz benutzt

werden. Wenn diese Polymerisation in einem niederen Alkohol durchgeführt wird,

wird als Polymerisationsinitiator ein aromatischer Kohlenwasserstoff,

ein aliphatischer Kohlenwasserstoff, eine Esterverbindung oder eine

Ketonverbindung als Lösungsmittel,

ein Peroxid, wie Benzoylperoxid oder Lauroylperoxid; ein Hydroperoxid

wie Cumolhydroperoxid; oder eine aromatische Azoverbindung wie Azobisisobutyronitril verwendet.

In diesem Fall kann zusätzlich

ein Promoter wie eine Aminverbindung verwendet werden. Wenn ein

gemischtes Lösungsmittel

von Wasser und einem niederen Alkohol verwendet wird, stehen verschiedene, zuvor

erwähnte

Polymerisationsinitiatoren oder Kombinationen derartiger Polymerisationsinitiatoren

mit zuvor genannten Beschleunigern zur geeigneten Auswahl zur Verfügung. Obgleich

die Polymerisationstemperatur je nach der Art des zu benutzenden

Lösungsmittels

oder Polymerisationsinitiators in geeigneter Weise bestimmt wird,

wird sie in der Regel aus dem Bereich von 0–120°C ausgewählt.

-

Die Polymerisation in Masse wird

unter Verwendung eines Peroxids wie Benzoylperoxid oder Lauroylperoxid,

eines Hydroperoxids wie Cumolhydroheroxid, oder einer aliphatischen

Azoverbindung wie Azobisisobutyronitril als holymerisationsinitiator

bei einer Temperatur im Bereich von 50°–200°C durchgeführt.

-

Bei der Polymerisation kann zwecks

Einstellung des Molekulargewichts des herzustellenden Copolymeren

(A) ein Kettenübertragungsmittet

vom Thioltyp verwendet werden.

-

Das Kettenübertragungsmittel vom Thioltyp,

das zu verwenden ist, wird in diesem Fall durch die allgemeine Formel

HS-R11-Eg wiedergegeben, worin R" eine Alkylgruppe

mit 1 oder 2 Kohlenstoffatomen ist, E -OH, -COOM2,

-COOR11 oder – SO3M2 ist, M2 ein Wasserstoffatom,

ein einwertiges Metall, ein zweiwertiges Metall, eine Ammoniumgruppe

oder eine organische Amingrupe ist. R11 ist

eine Alkylgruppe mit 1–10

Kohlenstoffatomen, und g ist eine ganze Zahl von 1 oder 2. Als typisches

Beispiel für

das Kettenübertragungsmittel

vom Thioltyp, können

Mercaptoethanol, Thioglycerin, Thioglycolsäure, 2-Mercaptopropionsäure, 3-Mercaptopropionsäure, Thioapfelsäure, Octylthioglycolat

und Octyl-3-mercaptopropionat genannt werden. Diese Kettenübertragungsmittel

vom Thioltyp können

entweder allein oder in Form eines Gemischs von zwei oder mehreren

Verbindungen benutzt werden.

-

Das Copolymer (A), das wie zuvor

beschrieben, erhalten wird, kann in seiner unmodifizierten Form

als Hauptbestandteil für

die Zementbeimischung verwendet werden. Dieses Copolymer kann erforderlichenfalls weiter

mit einer alkalischen Sub stanz in das Copolymersalz (B) übergeführt werden,

das als Hauptkomponente für

die Zementbeimischung benutzt werden kann. Als typische Beispiele

für alkalische

Substanz, welche im Vorliegenden zweckmäßig benutzt wird, können anorganische

Verbindungen, wie Hydroxide, Chloride und Carbonate einwertiger

und zweiwertiger Metalle; Ammoniak und organische Amine genannt

werden.

-

Das zweite Copolymer (A1)

leitet sich von der Zusammensetzung unter Verwendung der Monomeren (a)

und (c) und gegebenenfalls des Monomeren (d) im vorgeschriebenen,

zuvor genannten Verhältnis

ab. Was das Mischungsverhältnis

der Monomeren (a) und (c) anbelangt, so liegt der Anteil des Monomeren

(a) im Bereich von 5–65

Gew.-%, und derjenige des Monomeren (c) im Bereich von 35–95 Gew.-%;

vorzugsweise liegt derjenige des Monomeren (a) im Bereich von 5–60 Gew.-%,

und derjenige des Monomeren (c) im Bereich von 40–95 Gew.-%.

Der Anteil des Monomeren (d), das mit den zuvor genannten Monomeren

copolymerisierbar ist, beträgt

nicht mehr als 50 Gew.-%, vorzugsweise nicht mehr als 30 Gew.-%.

Wenn diese Anteile von den zuvor genannten Bereichen abweichen,

erwirbt das hergestellte Zementdispergierungsmittel nicht derart

hoch befriedigende Eigenschaften, wie sie beabsichtigt sind.

-

Das dritte Copolymer (A2)

leitet sich von der Zusammensetzung unter Verwendung der Monomeren (b)

und (c) im zuvor genannten vorgeschriebenen Verhältnis ab. Was das Mischungsverhältnis der

Monomeren (b) und (c) anbelangt, so liegt der Anteil des Monomeren

(b) im Bereich von 65–95

Gew.-%, und derjenige des Monomeren (c) im Bereich von 5–35 Gew.-%;

vorzugsweise liegt derjenige des Monomeren (b) im Bereich von 70–95 Gew.-%,

und derjenige des Monomeren (c) im Bereich von 5–30 Gew.-%. Der Anteil des

Monomeren (d), das mit den zuvor genannten Monomeren copolymerisierbar

ist, beträgt

nicht mehr als 50 Gew.-%, vorzugsweise nicht mehr als 30 Gew.-%.

Wenn diese Anteile von den zuvor genannten Bereichen abweichen,

erwirbt das hergestellte Zementdispergierungsmittel nicht derart

hoch befriedigende Eigenschaften, wie sie beabsichtigt sind.

-

Das zweite und das dritte Copolymer

(A1) und (A2) und

das zweite und das dritte Copolymersalz (B1) und

(B2), die zuvor erwähnt wurden, werden auf die

gleiche Weise wie das erste Copolymer (A) und das erste Copolymersalz

(B) hergestellt.

-

Das Gewichtsmittel-Molekulargewicht

der Copolymeren (A, A1 und A2)

und/oder der Copolymersalze (B, B1 und B2), welche als Zementbeimischung gemäß vorliegender

Erfindung benutzt werden, liegt zweckmäßigerweise im Bereich von 500–500.000,

vorzugsweise 5.000–30.000.

Wenn ihr Molekulargewicht weniger als 500 ist, ist der sich ergebende

Nachteil der hergestellten Zementbeimischung eine mangelhafte Wasserverringerungseigenschaft.

Umgekehrt ist der sich ergebende Nachteil der hergestellten Zementbeimischung,

wenn ihre Gewichtsmittel-Molekulargewichte

500.000 überschreiten,

eine mangelhafte Wasserverringerungseigenschaft und Eigenschaft

der Verhinderung eines Setzmaßverlustes.

-

Das erste Copolymer (A) und/oder

das Copolymersalz (B) können

unabhängig

voneinander oder zusammen in Form eines Gemischs als Zementbeimischung

verwendet werden. Wenn das Copolymer (A) und/oder das Copolymersalz

(B) als Hauptbestandteil in Kombination mit einer anderen bekannten

Zementbeimischung verwendet wird, kann diese Zementbeimischung aus

Zementdispergierungsmitteln, Luft mit schleppenden Mitteln, Zementbenetzungsmitteln,

Expansionsmitteln, Wasserdichtungsmitteln, Verzögerungsmitteln, Beschleunigungsmitteln,

wasserlöslichen

polymeren Substanzen, viskositätserhöhenden Mitteln,

Ausflockungsmitteln, Mitteln zur Verhinderung einer trockenen Schrumpfung,

die Festigkeit erhöhenden

Mitteln und härtenden

Beschleunigern, Entschäumungsmittein

usw. ausgewählt

werden, welche bisher bekannt wurden.

-

Das zweite Copolymer (A1)

und/oder Copolymersalz (B1) kann in Kombination

mit dem dritten Copolymeren (A2) und/oder

Copolymersalz (B2) verwendet werden.

-

Ferner können das zweite Copolymer (A1) und/oder Copolymersalz (B1)

in Kombination mit solchen bekannten Zementdispergierungsmitteln

benutzt werden, wie z. B. Dispergierungsmitteln auf Naphthalinbasis, Dispergierungsmitteln

auf Aminosulfonsäurebasis,

Dispergierungsmitteln auf Polycarbonsäurebasis und Dispergierungsmitteln

auf Basis von Lignin verwendet werden.

-

Die Zementbeimischung gemäß vorliegender

Erfindung kann für

hydraulische Zemente verwendet werden, wie z. B. Portlandzement,

Zement mit hohem Belitgehalt, Aluminiumoxidzement, und verschiedene gemischte

Zemente oder Gips und andere hydraulische Materialien, die sich

von Zement unterscheiden.

-

Die erfindungsgemäße Zementbeimischung kann eine

hervorragende Wirkung auch bei einem geringen Anwendungsverhältnis im

Vergleich zu einer herkömmlichen

Zementbeimischung zeigen. Zur Verwendung in einem Mörtel oder

Beton, der z. B. mit hydraulischem Zement hergestellt wird, ist

es ausreichend, diese Zementbeimischung zu den Bestandteilen, die

vermischt sind, in einem Anwendungsverhältnis im Bereich von 0,01–1%, vorzugsweise

0,02–0,5%,

bezogen auf das Zementgewicht, zuzusetzen. Der Zusatz dieser Zementbeimischung

bringt verschiedene vorteilhafte Wirkungen hervor, wie z. B. das

Erreichen eines hohen Wasserverringerungsverhältnisses, eine Verbesserung

der Fähigkeit

der Verhinderung von Absetzmaßverlust,

eine Verminderung des Wassereinheitsgehalts, eine Erhöhung der

Festigkeit und der Haltbarkeit. Wenn das Anwendungsverhältnis weniger

als 0,01% ist, zeigt der erhaltene Mörtel oder Beton eine mangelhafte

Leistung. Umgekehrt führt,

wenn das Anwendungsverhältnis

1,0% überschreitet,

der Überschuss

nicht zu einem proportionalen Beitrag zur Wirkung und erweist sich

unter wirtschaftlichem Gesichtspunkt lediglich als vergeudet. Obgleich

die erfindungsgemäße Zementbeimischung

hinsichtlich der Menge des pro cm3 der Zementzusammensetzung

zu verwendenden Zements und der Wassereinheitsmenge begrenzt ist,

beträgt

die Wassereinheitsmenge 120–185

kg/m3, und das Gewichtsverhältnis von

Wasser/Zement ist 0,15–0,7,

vorzugsweise beträgt

die Wassereinheitsmenge 120–175

kg/m3, und das Gewichtsverhältnis Wasser/Zement 0,2–0,5. Erforderlichenfalls

kann ein Zuschlagstoff wie Sand und Kies zugesetzt werden.

-

In der Regel hat C3A

die höchste

Hydratisierungsgeschwindigkeit bei allen Zementkomponenten und zeigt

ein Hydratisierungsverhältnis,

das innerhalb mehrer Minuten nach Wasserzugabe 30% überschreitet. Das

Phänomen

der Verringerung des Einmischens von Wasser, die durch eine derartige

plötzliche

Hydratisierung, wie zuvor erwähnt,

bewirkt wird, kann einer der Hauptgründe des Setzmaßverlustes

sein. Das gut bekannte Dispergierungsmittel wird durch das C3A derart hoher Aktivität, wie zuvor erwähnt, von

allen Zementkomponenten am schnellsten absorbiert. Es wird gefolgert,

dass die Tatsache, dass das meiste Dispergierungsmittel in den durch

die Hydratisierungsreaktion von C3A zu bildenden

Kristallen eingebettet und allmählich

im Verlauf der Zeit seiner Zementdispergierungskraft beraubt wird,

eine andere Hauptursache für

den Absetzmaßverlust

ist. Deshalb wird erwartet, dass der Absetzmaßverlust durch Unterdrückung der

Aktivität

von C3A in einem großen Ausmaß vermindert wird.

-

Das Zementdispergierungsmittel gemäß vorliegender

Erfindung ist jedoch nicht in irgendeinem Sinn durch derartige,

wie zuvor angeführte

Gründe,

begrenzt.

-

Nun wird im Folgenden vorliegende

Erfindung in größeren Einzelheiten

unter Bezugname auf Ausführungsbeispiele

beschrieben. In den Beispielen bedeutet, wenn nicht anders angegeben,

die Begriffe „%" „Gew.-%" und „Teile" „Gewichtsteile".

-

BEISPIEL 1

-

Herstellung der Zementbeimischung

(1)

-

In einem mit einem Thermometer, Rührer, Tropftrichter,

Stickstoffeinlassrohr und Rückflusskühler versehenem

Reaktionsgefäß aus Glas

wurden 500 Teile Wasser gefüllt,

die im Reaktionsgefäß eingeschlossene Luft

wurde mit Stickstoff verdrängt,

während

das Wasser zwischenzeitlich gerührt

wurde, und das gerührte Wasser

wurde unter der Stickstoffatmosphäre auf 80°C erwärmt. Sodann wurden eine wässerige

Monomerlösung,

erhalten durch Vermischen von 300 Teilen Methoxypolyethylenglycolmonomethacrylat

(mittlere Zugabezahl von 4 Molen Ethylenoxid), 200 Teilen Methacrylsäure, 150

Teilen Wasser und 13,5 Teilen 3-Mercaptopropionsäure als Kettenübertragungsmittel,

und 40 Teile einer wässerigen

10%igen Ammoniumpersulfatlösung tropfenweise

zu dem warmen Wasser im Reaktionsgefäß innerhalb von 4 Stunden tropfenweise

zugegeben. Nach der tropfenweisen Zugabe wurden innerhalb eines

Zeitraums von 1 Stunde tropfenweise 10 Teile einer wässerigen

10%igen Ammoniumpersulfatlösung

weiter zugegeben. Danach wurde das erhaltene Gemisch kontinuierlich

bei einer Temperatur von 80°C

1 Stunde gehalten, um die Polymerisation zu vervollständigen und

eine Zementbeimischung (1) gemäß vorliegender

Erfindung in Form einer wässerigen

Polymerlösung

mit einem Gewichtsmittel-Molekulargewicht von 12.300 zu erhalten.

-

BEISPIELE 2 und 3

-

Herstellung der Zementbeimischungen

(2) und (3).

-

Nach dem Verfahren des Beispiels

1 wurden Zementbeimischungen (2) und (3) hergestellt. Die Einzelheiten

der Herstellung sind in Tabelle 1 zusammengefasst.

-

-

BEISPIEL 4

-

Herstellung der Zementbeimischung

(4)

-

In ein Reaktionsgefäß aus Glas,

das mit einem Thermometer, Rührer,

Tropftrichter, Stickstoffeinlassrohr und Rückflusskühler versehen war, wurden 500

Teile Wasser eingefüllt,

die im Reaktionsgefäß eingeschlossene

Luft wurde mit Stickstoff verdrängt,

während

das Wasser gerührt

wurde, und das gerührte

Wasser wurde auf 80°C

unter der Stickstoffatmosphäre

erwärmt.

Sodann wurden eine wässerige

Monomerlösung,

erhalten durch Vermischen von 400 Teilen Methoxypolyethylenglycolmonomethacrylat

(mittlere Zugabezahl von 4 Molen Ethylenoxid), 100 Teilen Methacrylsäure, 150

Teilen Wasser und 5,7 Teilen 3-Mercaptopropionsäure als Kettenübertragungsmittel,

und 40 Teilen einer wässerigen

10%igen Ammoniumpersulfatlösung

tropfenweise zu dem warmen Wasser im Reaktionsgefäß innerhalb

eines Zeitraums von 4 Stunden zugegeben. Nach der tropfenweisen

Zugabe wurden ferner innerhalb eines Zeitraums von 1 Stunde tropfenweise

10 Teile einer wässerigen

10%igen Ammoniumpersulfatlösung

zugegeben. Das erhaltene Reaktionsgemisch wurde sodann kontinuierlich

bei einer Temperatur von 80°C

während

einer Stunde gehalten, um die Polymerisation zu vervollständigen und

eine Zementbeimischung (4) in Form einer wässerigen Polymerlösung mit

einem Gewichtsmittel-Molekulargewicht

von 28.700 zu erhalten.

-

BEISPIEL 5

-

Herstellung der Zementbeimischung

(5)

-

Eine Zementbeimischung (5) wurde

nach dem Verfahren des Beispiels 4 hergestellt. Die Einzelheiten der

Herstellung sind in Tabelle 1 gezeigt.

-

BEISPIELE 6 bis 10

-

Test auf das

Adsorptionsverhältnis

-

Der Test wurde nach folgendem Verfahren

unter Verwendung eines Expansionsadditivs (hergestellt von Denki

Kagaku Kogyo Co., Ltd. und unter dem Warenzeichen „Denka

CSA 100R" auf dem

Markt) auf Basis von Calciumsulfoaluminat durchgeführt.

- (1) In einem Becher wurde eine wässerige

Polymerlösung

wie die Zementbeimischung (1) gefüllt, bis eine Sollkonzentration

von 0,2% (Menge in Gew.-% der Zementbeimischung als Feststoffe,

bezogen auf die Menge des Expansionsadditivs auf Basis von Calciumsulfoaluminat)

gefüllt,

und Wasser wurde zusätzlich in

einer zur Einstellung des Verhältnisses

Wasser/Expansionsadditiv vom Typ Calciumsulfoaluminat von 0,6 berechneten

Menge eingefüllt.

- (2) Sodann wurde das Expansionsadditiv auf Basis von Calciumsulfoaluminat

in einer vorgeschriebenen Menge zur verdünnten Zementbeimischung in

den Becher zugegeben, 1 Minute gerührt und danach filtriert. Das

erhaltene Filtrat wurde gesammelt.

- (3) Die Schritte (1) und (2) wurden wiederholt, wobei die Rührzeit auf

3–5 Minuten

verändert

wurde.

- (4) Die hierbei erhaltenen Filtrate wurden jeweils auf ihre

Polymerkonzentration mit einem RI-Spektrophotometer getestet.

- (5) Die Stufen (1) bis (4) wurden jeweils mit den wässerigen

Polymerlösungen

der Zementbeimischungen (2) bis (5) wiederholt.

- (6) Das Absorptionsverhältnis

des Polymeren wurde unter Zugrundelegung folgender Definition bestimmt: Adsorptionsverhältnis (%)

= [(Polymersollkonzentation – restliche

Polymerkonzentration im Filtrat)/(Polymersol(konzentration)] × 100.

-

Das Adsorptionsverhältnis ist

100, wenn das ganze zugegebene Polymer am Expansionsadditiv auf Basis

von Calciumsulfoaluminat adsorbiert ist. Die Testergebnisse für das Adsorptionsverhältnis sind

in Tabelle 2 gezeigt.

-

-

Aus Tabelle 2 ist klar ersichtlich,

dass die Polymeren der Zementbeimischungen (1) bis (3) gemäß vorliegender

Erfindung schnell an dem Expansionsadditiv auf Basis von Calciumsulfoaluminat

innerhalb von 5 Minuten adsorbiert waren, während die Polymeren der Zementbeimischungen

(4) und (5) hieran langsam adsorbiert wurden.

-

BEISPIELE 11 bis 13 und

KONTROLLEN 1 bis 2

-

Mörteltest 1

-

Die wässerigen Polymerlösungen der

Zementbeimischungen (1) bis (3) gemäß vorliegender Erfindung, benutzt

in Kombination mit einem Dispergierungsmittel auf Basis einer Polycarbonsäure (hergestellt

von Nippon Shokubai Co., Ltd. und unter dem Warenzeichen „Aqualock

FC-600" im Handel,

im Folgenden als „PC-Mittel

1 bezeichnet) (Beispiele 11–13),

und die wässerigen

Polymerlösungen

der Zementbeimischungen (4) und (5), benutzt in Kombination mit

einem PC-Mittel 1 (Kontrollen 1–2)

wurden hinsichtlich der Veränderung des

Mörtelfließwerts im

Verlauf der Zeit verglichen.

-

Der für den Test verwendete Mörtel setzte

sich aus 800 g Zement (hergestellt von „Chichibu-Onoda Cement Co.,

Ltd. und unter dem Warenzeichen „Nigh-flow Cement im Handel),

80 g des [Expansionsadditivs auf Basis von Calciumsulfoaluminat,

400 g des Toyoura-Standardsands und 220 g Wasser mit einem Gehalt an

der Polymerprobe zusammen.

-

Die Mortelzusammensetzung wurde durch

eine mechanische Mörtelmischvorrichtung

hergestellt und in einen Hohlzylinder mit einem Durchmesser von

55 mm und einer Höhe

von 55 mm gepackt, der mit dem erhaltenen Gemisch auf einen Tisch

aufrecht gehalten wurde. Der Zylinder wurde sodann vertikal angehoben, und

der Mörtel

verbreitete sich infolgedessen auf dem Tisch. Der ausgebreitete

Mörtel

wurde in zwei Richtungen auf seinen Durchmesser gemessen, und das

Mittel der beiden Messwerte wurde als der Fließwert bezeichnet. Sodann wurde

die gesamte Menge des Mörtels

in einem dicht verschlossenen Behälter eine vorgeschriebene Zeit

stehengelassen und sodann dem gleichen Verfahren, wie zuvor erwähnt, unterzogen,

um die Veränderung

des Fließwerts

im Verlauf der Zeit herauszufinden. Die Ergebnisse sind in der Tabelle

3 gezeigt.

-

-

Aus Tabelle 3 ist klar ersichtlich,

dass die Fließwerte,

die von den Polymeren der Zementbeimischungen (1) bis (3) gemäß der Erfindung

erhalten wurden, verwendet in Kombination mit dem PC-Mittel 1, extrem geringe

Verringerungen nach 30 und 60 Minuten im Vergleich mit den Fließwerten

zeigten, welche von den Polymeren der Zementbeimischungen (4) und

(5) erhalten wurden, was angibt, dass die Zementbeimischungen gemäß vorliegender

Erfindung eine hervorragende Wirkung bei der Erniedrigung des Absetzmaßverlustes zeigten.

-

BEISPIELE 14 bis 15 und

KONTROLLEN 3 bis 4

-

Mörteltest 2

-

Die wässerige Polymerlösung der

Zementbeimischung (1) gemäß vorliegender

Erfindung, verwendet in Kombination mit einem Dispergierungsmittel

auf Basis einer Polycarbonsäure

[ein Copolymer, zuammengesetzt aus Methoxypolyethylenglycolmonomethacrylat

(mittlere Zugabezahl von 25 Molen Ethylenoxid) und Methacrylsäure in einem

Gewichtsverhältnis

von 83,4 : 16,4 und einem Gewichtsmittel-Molekulargewicht von 22.000;

im Folgenden als „PC-Mittel

2" bezeichnet] (Beispiel

10), und die wässerige

Polymerlösung

der efindungsgemäßen Zementbeimischung

(1), verwendet in Kombination mit einem Napthalinsulfonsäure-Formaldehyd-Kondensat

(hergestellt von Kao Co., Ltd. und unter dem Warenzeichen „Mighty

150" im Handel;

im Folgenden als „NSF" bezeichnet) (Beispiel

11), und die Verwendung von „PC-Mittel

2" und von NSF getrennt

(Kontrollen 3 bis 4) wurden auf die Veränderung des Mörtelfließwerts im

Verlauf der Zeit verglichen.

-

Der beim Test benutzte Mörtel setzte

sich aus 600 g üblichen

Portlandzements (hergestellt von Chichibu-Onoda Cement Co., Ltd.),

600 g Toyoura-Standardsand und 210 g Wasser mit einem Gehalt der

gegebenen Polymerprobe zusammen.

-

Der Mörtel wurde durch mechanisches

Vermischen einer gegebenen Mörtelzusammensetzung

mit einer Mörtelmischvorrichtung

hergestellt und ein Hohlzylinder mit einem Durchmesser von 55 mm

und einer Höhe

von 55 mm wurde mit dem erhaltenen Gemisch gepackt und auf einem

Tisch aufrecht gehalten. Der Zylinder wurde sodann vertikal angehoben,

und der Mörtel

war somit auf dem Tisch ausgebreitet. Der ausgebreitete Mörtel wurde

auf seinen Durchmesser in zwei Richtungen gemessen, und das Mittel

der beiden Messwerte wurde als der Fließwert bezeichnet. Danach wurde

die Gesamtmenge des Mörtels

in einem dicht verschlossenen Behälter eine vorgeschriebene Zeit

stehengelassen und sodann dem gleichen Verfahren, wie zuvor erwähnt, unterzogen,

um die Veränderung

des Fließwerts

im Verlauf der Zeit herauszufinden. Die Ergebnisse sind in Tabelle

4 gezeigt.

-

-

Aus Tabelle 4 ist klar ersichtlich,

dass die Zementbeimischung (1) vorliegender Erfindung, die in Kombination

mit einem Dispergierungsmittel auf Basis einer Polycarbonsäure und

NSF verwendet wird, einen extrem geringeren Abfall des Fließwertes

als die getrennte Verwendung der Polycarbonsäure und von NSF zeigte. Diese

Tatsache gibt an, dass die erfindungsgemäße Zementbeimischung eine hervorragende

Wirkung der Verringerung des Setzmaßverlustes zeigte.

-

BEISPIEL 16

-

Herstellung der Zementbeimischung

(6)

-

In ein Reaktionsgefäß aus Glas,

das mit einem Thermometer, Rührer,

Tropftrichter, Stickstoffeinlassrohr und einem Rückflusskühler versehen war, wurden 500

Teile Wasser gefüllt,

die im Reaktionsgefäß eingeschlossene

Luft wurde mit Stickstoff verdrängt,

während

das Wasser zwischenzeitlich gerührt

gehalten wurde, und das gerührte

Wasser wurde auf 80°C

unter der Stickstoffatmosphäre

erwärmt.

Sodann wurde eine wässerige

Monomerlösung,

erhalten durch Vermischen von 50 Teilen Methoxypolyethylenglycolmonomethacrylat (mittlere

Zugabezahl von 4 Molen Ethylenoxid), 350 Teilen Methoxypotyethytenglycolmonoethytacrytat

(mittlere Zugabezahl von 23 Molen Ethylenoxid), 100 Teilen Methacrylsäure, 150

Teilen Wasser und 2,8 Teilen 3-Mercaptopropionsäure als Kettenübertragungsmittel,

und 40 Teile einer wässerigen

10%igen Ammoniumpersulfatlösung

tropfenweise zum warmen Wasser im Reaktionsgefäß innerhalb eines Zeitraums

von 4 Stunden zugegeben. Nach der tropfenweisen Zugabe wurden 10

Teile einer wässerigen

10%igen Ammoniumpersulfatlösung weiter

tropfenweise innerhalb eines Zeitraums von 1 Stunde zugegeben. Das

erhaltene Gemisch wurde sodann kontinuierlich bei einer Temperatur

von 80°C

1 Stunde gehalten, um die Polymerisation zu vervollständigen und

eine Zementbeimischung (8) gemäß vorliegender

Erfindung in Form einer wässerigen

Polymerlösung mit

einem Gewichtsmittel-Molekulargewicht von 22.000 zu erhalten.

-

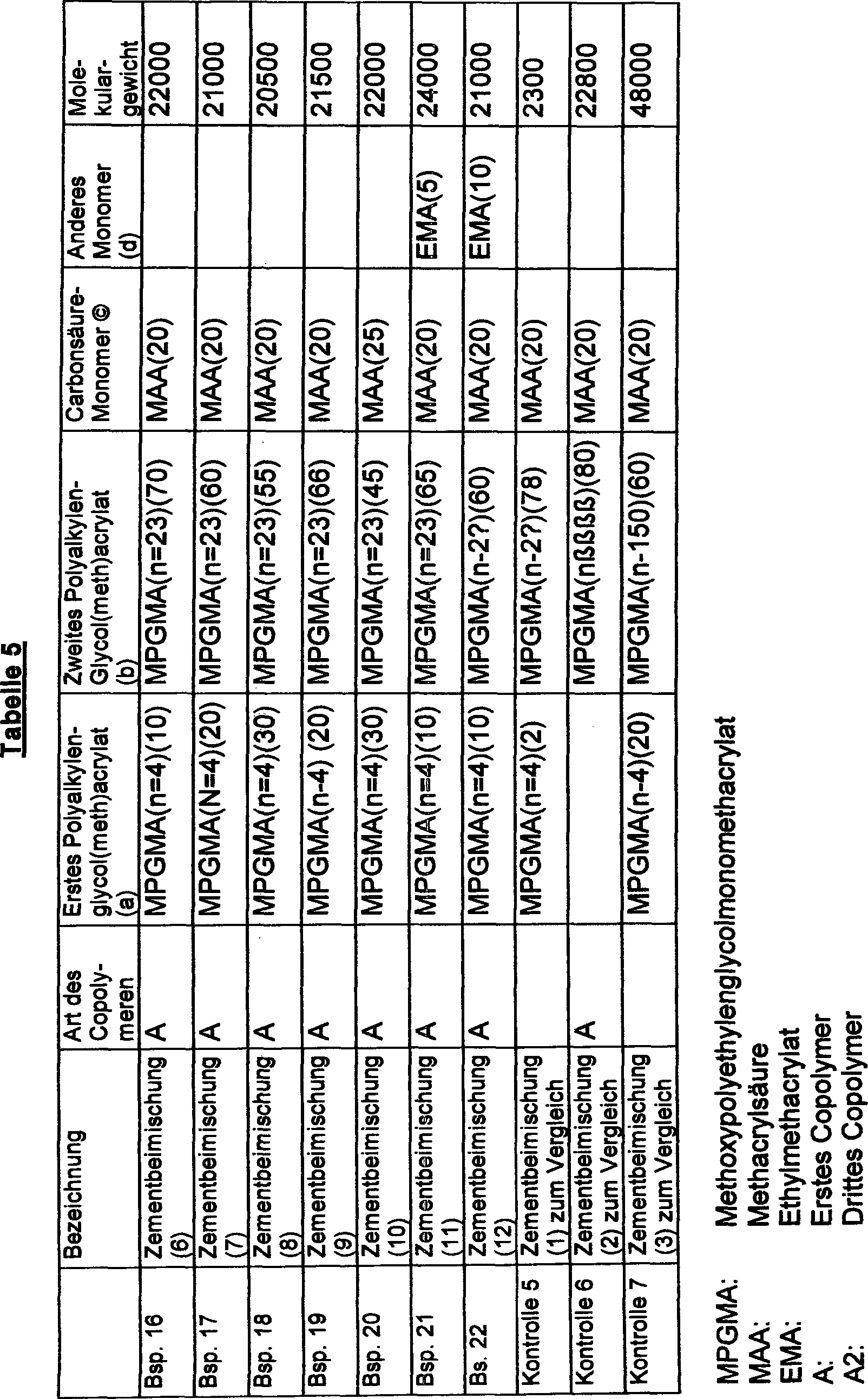

BEISPIELE 17 bis 22

-

Herstellung der Zementbeimischungen

(7 bis 12)

-

Die erfindungsgemäßen Zementbeimischungen (7)

bis (12) wurden nach dem Verfahren des Beispiels 16 hergestellt.

Die Einzelheiten der Herstellung sind gemeinsam in der Tabelle 5

gezeigt.

-

-

KONTROLLE 5

-

Herstellung der Vergleichs-Zementbeimischung

(1)

-

In ein Reaktionsgefäß aus Glas,

das mit einem Thermometer, Rührer,

Tropftrichter, Stickstoffeinlassrohr und Rückflusskühler versehen war, wurden 500

Teile Wasser gefüllt,

die im Reaktionsgefäß eingeschlossene

Luft wurde mit Stickstoff verdrängt,

während

das Wasser gerührt

gehalten wurde, und das gerührte

Wasser wurde unter der Stickstoffatmosphäre auf 80°C erwärmt. Sodann wurde eine wässerige

Monomerlösung, erhalten

durch Vermischen von 10 Teilen Methoxypolyethylenglycolmomethacrylat

(mittlere Zugabezahl von 4 Molen Ethylenoxid), 390 Teilen Methoxypolyethylenglycolmonomethacrylat

(mittlere Zugabezahl von 23 Molen Ethylenoxid), 100 Teilen Methacrylsäure, 150

Teilen Wasser und 2,6 Teilen 3-Mercaptopropionsäure als

Kettenübertragungsmittel,

und 40 Teilen einer wässerigen

10%igen Ammoniumpersulfatlösung

tropfenweise zum warmen Wasser in dem Reaktionsgefäß innerhalb

eines Zeitraums von 4 Stunden zugegeben. Nach der tropfenweisen

Zugabe wurden ferner 10 Teile einer wässerigen 10%igen Ammoniumpersulfatlösung innerhalb

eines Zeitraums von 1 Stunde tropfenweise zugegeben. Danach wurde

das erhaltene Gemisch kontinuierlich bei einer Temperatur von 80°C 1 Stunde

gehalten, um die Polymerisation zu vervollständigen und eine Vergleichs-Zementbeimischung

(1) in Form einer wässerigen

Polymerlösung

mit einem Gewichtsmittel-Molekulargewicht von 23.000 zu erhalten.

-

KONTROLLEN 6 bis 7

-

Herstellung von Vergleichs-Zementbeimischungen

(2) bis (3)

-

Zementbeimischungen (2) bis (3) zum

Vergleich wurden nach dem Verfahren der Kontrolle 5 hergestellt.

Die Einzelheiten dieser Herstellung sind in Tabelle 5 zusammengefasst.

-

BEISPIELE 23 bis 29 und

KONTROLLEN 8 bis 10

-

Mörteltest 3

-

Mörtelproben,

die jeweils die Zementbeimischungen (6) bis (12} (Beispiele 23 bis

29) gemäß vorliegender

Erfindung bzw. die Vergleichs-Zementbeimischungen (1) bis (3) (Kontrollen

8 bis 10), gezeigt in Tabelle 5, umfassten, wurden auf die Veränderung

des Fließwerts

im Verlauf der Zeit getestet.

-

Die hierbei benutzten Mörtelproben

setzen sich jeweils aus 800 g Zement (hergestellt von Chichibu-Onoda

Cement Co., Ltd. und unter dem Warenzeichen „High-flow Cement" auf dem Markt),

400 g Toyoura-Standardsand und 220 g Wasser mit einem Gehalt einer

gegebenen Polymerprobe zusammen. Der Mörtel wurde durch mechanisches

Vermischen einer gegebenen Mörtelzusammensetzung

mit einer Mörtelmischvorrichtung

hergestellt, wobei ein Hohlzylinder eines Durchmessers von 55 mm

und einer Höhe

von 55 mm mit dem erhaltenen Gemisch gepackt und auf einem Tisch

aufrecht gehalten wurde. Sodann wurde der Zylinder vertikal hoch

gehoben, und der Mörtel

verbreitete sich deshalb auf dem Tisch. Der ausgebreitete Mörtel wurde auf

seinen Durchmesser in zwei Richtungen gemessen, und das Mittel der

beiden Messwerte wurde als der Fließwert bezeichnet. Die ganze

Menge des Mörtels

ließ man

sodann in einem dicht verschlossenen Behälter eine vorgeschriebene Zeit

stehen und unterwarf ihn sodann dem gleichen Verfahren wie zuvor

erwähnt,

um die Veränderung

des Fließwerts

im Verlauf der Zeit herauszufinden. Die Ergebnisse sind in Tabelle

6 angegeben.

-

-

BEISPIELE 30 bis 36 und

KONTROLLEN 11 bis 12

-

Betontest

-

Bei der Herstellung von Betonproben,

wurde als Zement gewöhnlicher

Portlandzement (Chichibu-Onoda Cement, spezifische Dichte: 3,16),

entlang des Flusses Oi gebildeter Flusssand (spezifisches Gewicht:

2,62, FM 2,71) als feiner Zuschlagstoff, und als grober Zuschlagstoff

vermahlene, in Oume gewonnene Sandsteine (spezifisches Gewicht:

2,64, MS 20 mm) verwendet.

-

Die Zementbeimischungen (6) bis (12)

(Beispiele 30 bis 36) gemäß vorliegender

Erfindung, und die Vergleichs-Zementbeimischung (1) und die Vergleichs-Zementbeimischung

(2) (Kontrollen 11 bis 12) wurden als Zementdispergierungsmittel

verwendet. Die in den Beton eingeschleppte Luftmenge wurde unter

Verwendung eines im Handel erhältlichen

Entschäumungsmittels

eingestellt.

-

Die für die Betonherstellung angewandten

Bedingungen waren: Der Zementeinheitsgehalt war 660 kg/m3, der Wassereinheitsgehalt war 165 kg/m3, und das Verhältnis an feinem Zuschlagsstoff

betrug 40,3%.

-

Die Betonproben wurden unter den

zuvor genannten Bedingungen hergestellt und auf das Setzmaß und Einschleppen

von Luft gemäß dem Japanischen

Industriestandard (JIS A 1101 und 1128) getestet. Die Ergebnisse

sind in der Tabelle 7 angeführt.

-

-

Aus den Tabellen 6 und 7 ist klar

zu entnehmen, dass die Fließwerte,

erhalten aus den Mörtelproben, und

die Betonproben, welche die Zementbeimischungen gemäß vorliegender

Erfindung umfassten, einen ausgeprägt unterdrückten Fließverlust nach 30 und 60 Minuten

auf Wiesen, was angibt, dass die erfindungsgemäßen Zementbeimischungen eine

hervorragende Wirkung bei der Herabsetzung des Setzmaßes zeigten.