-

Technisches Gebiet

-

Diese

Erfindung betrifft ein Verfahren zur Erzeugung eines Gummis aus

einem Gummilatex. Mehr spezifisch betrifft sie ein Verfahren zur

Erzeugung von Gummi, insbesondere natürlichem Gummi aus einem Gummilatex

mit guter Produktivität

und Wärmeeffizienz

und Unterdrückung

des Abbaus der Qualität

des Gummis.

-

Stand der Technik

-

Gegenwärtig wird

natürlicher

Gummi erzeugt, indem er manuell von Gummibäumen erhalten wird, mit anschließendem Filtrieren,

Koagulieren und Trocknen des Latex und dem anschließenden Verschiffen

des natürlichen

Gummis in der Form eines Blattes oder einer Blockform von den Ursprungsländern. Somit

wird selbst gegenwärtig

Gummi aus Gummilatex auf der Basis von Handarbeit erzeugt, wobei

die Wichtigkeit des natürlichen

Gummis sich erhöht.

Weiterhin haben der Latex-Koagulationsschritt,

Spülschritt

und Trocknungsschritt, insbesondere der Trocknungsschritt einen

großen

Einfluss auf die Viskosität

des Gummiproduktes. Das gegenwärtige

Verfahren zur Erzeugung von Gummi aus Gummilatex kann nicht im Hinblick

auf die Variation der Gummiqualität als ausreichend angesehen

werden. Angesichts dessen schlägt

die japanische ungeprüfte

Patentveröffentlichung

(Kokai) 2003-26704 ein Verfahren zur Erzeugung von natürlichem

Gummi vor, das Verbesserungen bezüglich der Produktivität und Qualität ermöglicht.

-

Weiterhin

wird synthetischer Gummilatex, erhalten aus der Emulsionspolymerisation,

erzeugt, indem Lauge und Säuren,

wie schwache Schwefelsäure,

zur Koagulation zugegeben, die vom Serum somit erhaltenen Krümel getrennt

werden, mit anschließendem

Waschen, indem dann die Krümel

in einen Trockner vom Schraubenextruder-Typ zum Trocknen geladen

werden und der Gummi gewogen und abgepackt wird. Wie natürlicher

Gummi erfordert der Schritt von der Koagulation bis zur Entfernung

von Wasser Zeit. Große

Anlagen sind gegenwärtig

erforderlich.

-

Offenbarung der Erfindung

-

Demzufolge

sind die Ziele dieser Erfindung, ein Verfahren zur Erzeugung von

Gummi mit ausgezeichneter Qualität

und deutlich verbesserter Arbeitseffizienz und Wärmeeffizienz anzugeben und

einen Gummi mit einem unterdrückten

Wärmeabbau

und verminderter Gelierung des Gummis, die beim konventionellen

Trocknen durch Wärme

auftreten kann, wenn die in großem

Umfang verwendeten Gummilatizes erzeugt werden, die nicht nur natürlichen

Gummi, sondern ebenfalls synthetischen Gummi umfassen, der von der

Emulsionspolymerisation erhalten wird, anzugeben.

-

Erfindungsgemäß wird ein

Verfahren zur Erzeugung von Gummi aus einem Gummilatex angegeben, umfassend

das Sprühen

eines Gummilatex in eine Atmosphäre

aus einer Schockwelle, die durch Pulsverbrennung erzeugt ist, um

hierdurch den Gummi zu trocknen.

-

Entsprechend

dieser Erfindung wird ebenfalls ein Verfahren zur Erzeugung eines

natürlichen

Gummis angegeben, wobei als Gummilatex ein natürlicher Gummilatex mit einem

Viskositätsstabilisator

verwendet wird.

-

Entsprechend

dieser Erfindung wird anstelle der konventionellen Verfahren, wie

Koagulation mit einer Säure etc.,

natürlicher

Koagulation, die Pulsverbrennung verwendet, um den Gummilatex augenblicklich

zu trocknen, und daher wird eine hauptsächliche Erhöhung bezüglich der Produktivität und Wärmeeffizienz

erzielt und der Wärmeabbau

oder das Gelieren des Gummis, das beim konventionellen Trocknen

durch Wärme

auftritt, wird unterdrückt.

Als Ergebnis wird die Kontrolle der Gummiqualität deutlich leichter. Weiterhin

gibt es die Vorteile, dass, weil das Gelieren unterdrückt wird,

die Viskosität

erniedrigt wird und der Mischvorgang des Gummis in Bezug auf die

Vergangenheit rationalisiert werden kann.

-

Beste Art zur Durchführung der

Erfindung

-

Es

muss festgestellt werden, dass die hierin und in den beigefügten Ansprüchen verwendeten

Singularformen, wie ein, eine und der/die/das, Pluralformen umfassen,

wenn der Kontext nichts anderes deutlich aussagt.

-

Gemäß dieser

Erfindung wird natürlicher

Gummilatex oder synthetischer Gummilatex, synthetisiert aus einer

Emulsionspolymerisation, getrocknet, zur Herstellung von Gummi,

wobei ein Pulsverbrenner verwendet wird, der eine Schockwelle erzeugt,

was beispielsweise in der ungeprüften

japanischen Patentveröffentlichung

Kokai 7-71875 offenbart ist. In dieser Erfindung wird ein solcher

Pulsverbrenner verwendet, um einen Latex mit einer Feststoffkonzentration

von 60 Gew.-% oder weniger in einer Trocknungskammer unter den Bedingungen

einer Frequenz von 250 bis 1.200 Hz, mehr bevorzugt 300 bis 1.000

Hz und bei einer Temperatur von nicht mehr als 140°C, mehr bevorzugt

40 bis 100°C,

sprühzutrocknen.

-

Die

Feststoffkonzentration (d.h. von dem getrockneten Gummi) des Gummilatex,

getrocknet gemäß dieser

Erfindung, ist bevorzugt 60 Gew.-% oder weniger, mehr bevorzugt

20 bis 50 Gew.-%. Wenn die Feststoffkonzentration mehr als 60 Gew.-%

ist, wird die Viskosität

des Latex höher

und gleichzeitig wird die Latexstabilität vermindert. Als Ergebnis

kann, wenn der Latex in einen Schockwellentrockner gegeben wird,

der Latex im Transportrohr koagulieren oder er kann möglicherweise

nicht gut in die Verbrennungskammer gesprüht werden, oder andere Probleme

können

auftreten. Selbst wenn die Feststoffkonzentration zu niedrig ist,

bereitet das Trocknen selbst kein Problem, aber die Menge des Latex,

der in einer Einheitszeit getrocknet werden kann, vermindert sich

und die Produktivität

wird verschlechtert, und daher treten manchmal praktische Probleme

auf.

-

Die

Viskosität

des natürlichen

Gummis erhöht

sich im Allgemeinen bekannterweise mit der Zeit. Daher wird ein

Viskositätsstabilisierungsmittel

manchmal in den natürlichen

Gummi eingeführt,

um die Erhöhung

der Viskosität

des natürlichen

Gummis zu unterdrücken.

Erfindungsgemäß ist es

möglich,

wahlweise ein Viskositätsstabilisationsmittel

in den natürlichen

Gummilatex zu mischen, der in einer Atmosphäre einer Schockwelle pulsgetrocknet

wird, die von der Pulsverbrennung erzeugt wird.

-

Es

ist möglich,

irgendein Viskositätsstabilisationsmittel

zu verwenden, das in der Vergangenheit im Allgemeinen verwendet

wird, das unter den obigen Pulstrocknungsbedingungen, die erfindungsgemäß angewandt

werden, nicht verschlechtert wird. Spezifisch können beispielsweise ein oder

mehrere von Hydroxylaminen, Semicarbaziden und Dimedonen verwendet

werden. Diese Viskositätsstabilisatoren

werden in einer Menge von wenigstens 0,001 Gew.-Teilen, bevorzugt

0,01 bis 3 Gew.-Teilen, bezogen auf 100 Gew.-Teile der Feststoffe

(d.h. des getrockneten Gummis), im natürlichen Gummilatex als Ausgangsmaterial

zugegeben. Wenn die Menge des Viskositätsstabilisators zu gering ist,

kann die Viskositätsstabilisationswirkung

nicht ausreichend sein.

-

Spezifische

Beispiele des Viskositätsstabilisators

umfassen beispielsweise Hydroxylaminsulfat (NH2OH)2·H2SO4), Semicarbazid

(NH2CONHNH2), Dimedon

(d.h. 1,1-Dimethylcyclo hexan-3,5-dion), etc., aber der Umfang dieser

Erfindung ist nicht auf diese Beispiele beschränkt.

-

Das

Verfahren zum Trocknen des Latex gemäß dieser Erfindung kann einen

Gummi erzeugen, worin Gummivermischungsbestandteile (beispielsweise

Antioxidanzien, verschiedene Arten von Ruß, verschiedene Arten von Silika,

andere Füllstoffe, Öle, Plastifizierer,

Vernetzungsmittel, Vulkanisationsbeschleuniger, Vulkanisationsbeschleunigungshilfen,

Peptisatoren, Kupplungsmittel, Konservierungsmittel) in einer wässrigen

Lösung,

wässrigen

Dispersion und/oder hydrophilen organischen Lösung aus den dritten Bestandteilen

in dem Latex enthalten sind. Weiterhin ist es ebenfalls möglich, zwei

oder mehrere Arten Latex in einem gewünschten Verhältnis vorzumischen,

um direkt eine Mischung aus verschiedenen Gummiarten zu erhalten.

-

Beispiele

-

Diese

Erfindung wird nachfolgend detailliert erläutert, aber der Umfang dieser

Erfindung soll nicht auf diese Beispiele beschränkt werden.

-

Beispiel 1 und Vergleichsbeispiel 1

-

Das

Verfahren zur Erzeugung von natürlichem

Gummi, das in der Vergangenheit verwendet wurde (d.h. geräuchertes

Rippenblatt; ribbed smoked sheet (RSS)) ist als Vergleichsbeispiel

1 gezeigt.

-

Natürlicher

Gummilatex wurde von einem Gummibaum durch Harzgewinnung erhalten,

Fremdstoffe wurden von diesem entfernt, Ameisensäure wurde zur Koagulation zugegeben,

der Wassergehalt wurde durch Walzen des Latex (d.h. Blattformgebung)

entfernt, dann wurde das resultierende Produkt getrocknet. Das somit

erhaltene nicht geräucherte Blatt

wurde gespült,

dann bei 70°C

getrocknet, wobei 6 bis 8 Tage geräuchert wurde, sortiert und

bewertet und anschließend

verpackt.

-

Auf

der anderen Seite wurden 5 Liter natürlicher Gummilatex (erhalten

in Thailand, Feststoffkonzentration ungefähr 35 Gew.-%), stabilisiert

durch die Zugabe von Ammoniak gemäß Beispiel 1, filtriert, zur

Entfernung von Verunreinigungen, dann sprühgetrocknet, wobei ein Pulsverbrennungstrockner

(hergestellt von Pultech Corporation, Hypulcon (Markenname)) bei

einer Frequenz von 1.000 Hz und einer Temperatur von 60°C verwendet

wurde. Die Zeiten, die zum Trocknen gemäß Beispiel 1 und Vergleichsbeispiel

1 notwendig waren, wurden in Tabelle I verglichen. Wie aufgrund

der Ergebnisse gemäß Tabelle

I und gemäß Beispiel

1 gemäß dieser

Erfindung ersichtlich ist, wurde die Trocknungszeit zur Verarbeitung

von 5 Liter Latex auf etwa 3 Stunden vermindert. Zu beachten ist,

dass die Trocknungszeit die Verarbeitungskapazität des Pulsverbrennungstrockners

war. Die Zeit, die tatsächlich

zur Entfernung des Wassergehaltes erforderlich war, war weniger

als 1 Sekunde. Die Menge des Latex, der pro Einheitszeit getrocknet

werden konnte, wurde durch die Größe des Trockners bestimmt.

Die Verarbeitungskapazität

des Trockners, der gemäß Beispiel

1 gemäß dieser

Erfindung verwendet wurde, war etwa 2 kg/Stunde.

-

-

Beispiel 2 und Vergleichsbeispiel 2

-

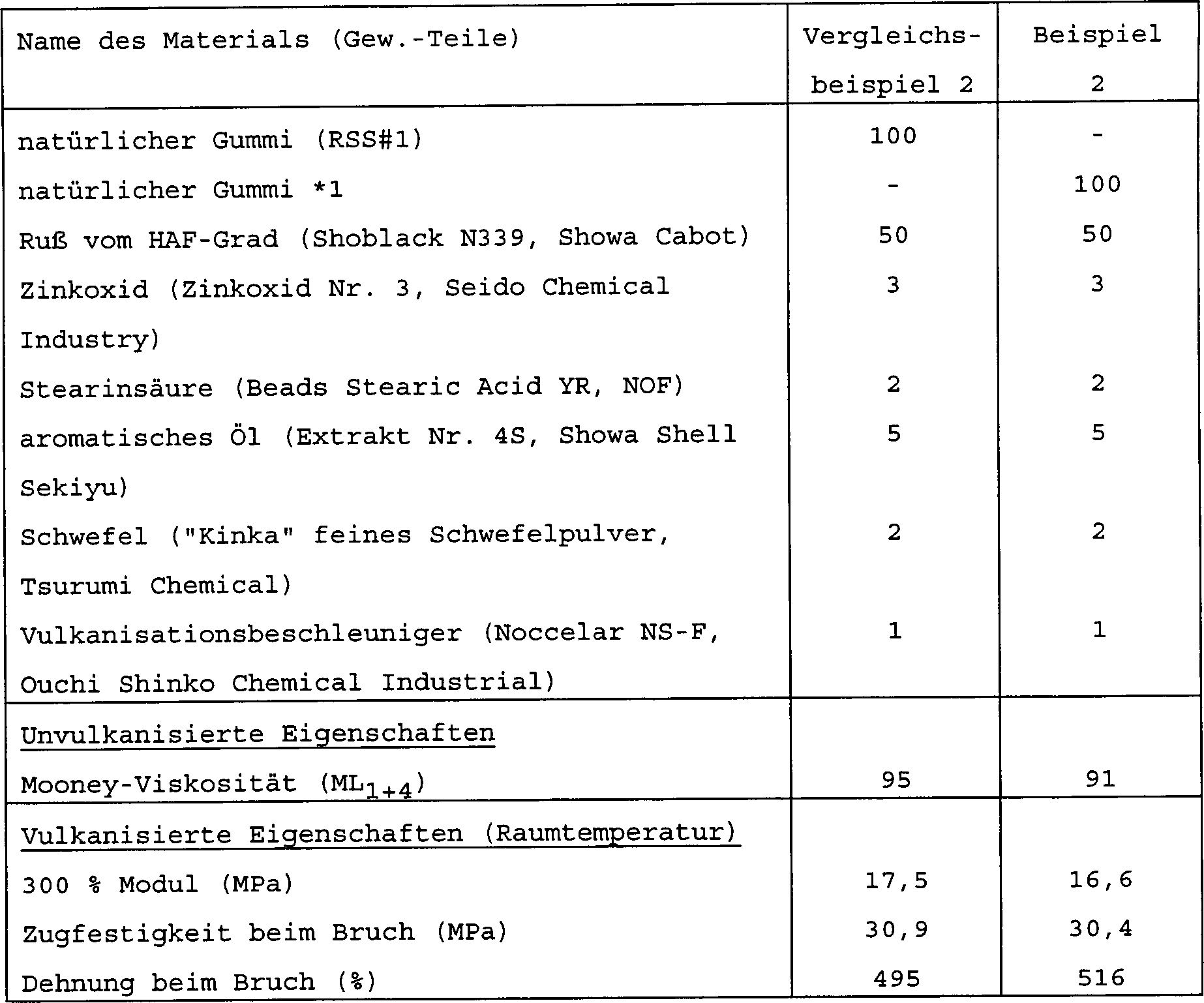

Die

physikalischen Eigenschaften des natürlichen Gummis, erhalten gemäß Beispiel

1, und kommerziell erhältlicher

natürlicher

Gummi (d.h. RSS#1) wurden verglichen. Das heißt bei jeder Formulierung gemäß Tabelle

II wurden die anderen Bestandteile als der Vulkanisationsbeschleuniger

und Schwefel in einen 1,7 Liter Banbury-Mischer 5 Minuten vermischt

und nach Erreichen von 140°C

abgeladen, unter Erhalt eines Masterbatch. Der Vulkanisationsbeschleuniger

und Schwefel wurden dann in diesen Masterbatch durch eine 8-inch offene

Walze gemischt unter Erhalt einer Gummizusammensetzung. Die Mooney-Viskosität (ML1+4, 100°C)

der somit erhaltenen nicht vulkanisierten Gummizusammensetzung wurde

gemäß einem

Verfahren von JIS K-6300-1 gemessen. Die Ergebnisse sind in Tabelle

II gezeigt.

-

Nachfolgend

wurde jede oben erhaltene Gummizusammensetzung in einer 15 × 15 × 0,2 cm

Form bei 150°C

für 30

Minuten vulkanisiert, zur Herstellung eines vulkanisierten Gummiblattes,

das dann bezüglich

der physikalischen Eigenschaften durch unten angezeigte Testverfahren

gemessen wurde. Die Ergebnisse sind in Tabelle II gezeigt.

- 300

% Modul (MPa): gemessen entsprechend JIS K-6251 (JIS Nr. 3 Dumbbell)

- Festigkeit beim Bruch: gemessen gemäß JIS K-6251 (JIS Nr. 3 Dumbbell)

- Dehnung beim Bruch: gemessen gemäß JIS K-6251 (JIS Nr. 3 Dumbbell)

-

Wie

aufgrund der Ergebnisse von Tabelle II ersichtlich ist, waren beim

Beispiel 2 gemäß dieser

Erfindung die Eigenschaften beim Bruch ähnlich, die Mooney-Viskosität verminderte

sich und die Verarbeitbarkeit (oder Verarbeitungsfähigkeit)

war verbessert. Tabelle

II

- *1: Natürlicher

Gummi, erzeugt gemäß Beispiel

1

-

Beispiel 3 und Vergleichsbeispiel 3

-

Das

Verfahren zur Erzeugung des Emulsions-polymerisierten SBR, das in

der Vergangenheit verwendet wurde, ist als Vergleichsbeispiel 3

gezeigt.

-

Nach

Entfernung des Monomers von dem polymerisierten SBR-Latex wurde Natriumchlorid

zur Erzeugung eines cremigen Zustandes zugegeben, dann wurde schwache

Schwefelsäure

zur Verursachung der Koagulation zugegeben. Die resultierende Mischung

wurde durch die Propeller eines Koagulationsbehälters heftig gerührt, die

koagulierten Krümel wurden

pulverisiert, das Serum wurde getrennt, dann wurde das resultierende

Produkt gewaschen und durch einen Trockner vom Schraubenextruder-Typ

zum Trocknen geleitet.

-

Auf

der anderen Seite wurden bei Beispiel 3 5 Liter SBR-Latex, erhalten durch

Emulsionspolymerisation (A9725HT, hergestellt von Nippon Zeon, Feststoffgehalt:

50 Gew.-%) unter Verwendung eines Schockwellentrockners (erzeugt

von Pultech Corporation, Hypulcon (Markenname), Verarbeitungskapazität 2 kg/h9

bei einer Frequenz von 1.000 Hz und einer Temperatur von 70°C getrocknet. Tabelle

III

- * (Bemerkung): Die erforderlichen Zeiten

werden weggelassen, weil sie in Abhängigkeit von der Anlage variieren,

und das Verfahren wird kontinuierlich durchgeführt.

-

Beispiel 4 und Vergleichsbeispiel 4

-

Die

physikalischen Gummieigenschaften des synthetischen Gummis, erhalten

durch das Verfahren von Beispiel 3 (SBR) wurden mit jenen des kommerziell

erhältlichen

Produktes (Nipol 1502, erzeugt von Nippon Zeon) verglichen. Das

heißt,

bei jeder Formulierung gemäß Tabelle

IV wurden die anderen Bestandteile als der Vulkanisationsbeschleuniger

und Schwefel in einen 1,7 Liter Banbury-Mischer für 5 Minuten

gemischt und entladen, wenn 140°C

erhalten wurden, unter Erhalt eines Mastbatch. Der Vulkanisationsbeschleuniger und

Schwefel wurden zu diesem Masterbatch durch eine offene Walze gemischt,

unter Erhalt einer Gummizusammensetzung.

-

Als

Nächstes

wurde die somit erhaltene Gummizusammensetzung in einer 15 × 15 × 0,2 cm

Form bei 150°C

für 20

Minuten vulkanisiert, zur Herstellung eines vulkanisierten Gummiblattes,

das dann bezüglich

der physikalischen Eigenschaften gemäß den oben angegebenen Testverfahren

gemessen wurde. Die Ergebnisse sind in Tabelle IV gezeigt. Wie aufgrund

der Ergebnisse gemäß Tabelle

IV ersichtlich ist, sind die physikalischen Eigenschaften gleich

oder besser als beim Stand der Technik und weisen keine Probleme

auf, die Mooney-Viskosität

war vermindert und die Verbesserung der Verarbeitbarkeit wurde beobachtet. Tabelle

IV

- *1: SBR, erzeugt durch das Verfahren von

Beispiel 3

-

Beispiel 5 und Vergleichsbeispiele 5 bis

8

-

Die

folgenden natürlichen

Gummen wurden bezüglich

der Messung der Viskositätsstabilitäten und

der vulkanisierten physikalischen Eigenschaften der Gummizusammensetzungen

verwendet.

-

Natürlicher

Gummi von Beispiel 5 (Pulse-NRCV): Zunächst wurden 1.000 g "HA LATEX" (von Golden Hope

Plantation BHD (Malaysia), getrockneter Gummigehalt (DRC) = 60 Gew.-%)

mit 2.000 g Wasser verdünnt,

unter Erhalt von 3.000 g eines DRC = 20 % NR-Latex. 6 g einer 10%igen

wässrigen

Lösung

aus Hydroxylaminsulfat wurden zu diesem NR-Latex gegeben, unter

Erhalt eines Latex, der einen Viskositätsstabilisator enthält. Dieser

Latex mit einem Viskositätsstabilisator

wurde unter Verwendung des Schockwellentrockners gemäß Beispiel

1 getrocknet unter Erhalt der Probe.

-

Natürlicher

Gummi der Vergleichsbeispiele 5 bis 8: Allgemein erhältlicher

natürlicher

Gummi SMR CV60, STR20CV60, RSS#3 und STR20 wurden verwendet. Zur

Referenz sind die Produktionsverfahren des kommerziell erhältlichen

natürlichen

Gummis, der viskositätsstabilisiert

war, unten gezeigt.

-

SNR

CV60: Eine Art eines technisch spezifizierten Gummis (TSR), erhalten

durch Zugabe einer Säure oder

eines Viskositätsstabilisators

(d.h. Hydroxylaminsulfat) zu natürlichem

Gummilatex in einer natürlichen Gummiverarbeitungsanlage

zum Koagulieren, anschließendes

Waschen, Brechen, Trocknen und sonstiges Verarbeiten. Der Viskositätsstabilisator

wurde in einer Menge von 0,05 bis 0,10 Gew.-Teilen, bezogen auf

100 Gew.-Teile des getrockneten Gummis, zugegeben.

-

STR20CV60:

Eine Art eines technisch spezifizierten Gummis (TSR), erhalten durch

Plantagenkoagulate (Becherklumpen) durch Waschen, Brechen und Trocknen

in einer natürlichen

Gummiverarbeitungsanlage, anschließendes Mischen in einen Viskositätsstabilisator

(d.h. Hydroxylaminsulfat) durch einen Vorbrecher. Das Viskositätsstabilisationsmittel

wurde in einer Menge von 0,05 bis 0,10 Gew.-Teilen, bezogen auf

100 Gew.-Teile des getrockneten Gummis, zugegeben.

-

Bei

jeder Formulierung gemäß Tabelle

V wurden die anderen Bestandteile als der Vulkanisationsbeschleuniger

und Schwefel in einen 1,7 Liter Banbury-Mischer für 5 Minuten

gemischt und entladen, wenn 140°C

erreicht waren, unter Erhalt eines Masterbatch. Der Vulkanisationsbeschleuniger

und Schwefel wurden zu diesem Masterbatch durch eine 8-inch offene

Walze gemischt unter Erhalt einer Gummizusammensetzung.

-

Dann

wurde die oben erhaltene Gummizusammensetzung in einer 15 × 15 × 0,2 cm

Form bei 150°C für 30 Minuten

vulkanisiert, zur Herstellung eines vulkanisierten Gummiblattes,

das dann bezüglich

der physikalischen Eigenschaften gemäß den oben angegebenen Testverfahren

vermessen wurde. Die Ergebnisse sind in Tabelle V gezeigt.

-

-

Industrielle Anwendbarkeit

-

Bei

dem Gummiproduktionsverfahren aus einem Latex gemäß dieser

Erfindung wird bei einem natürlichen

Gummi der Latex durch Abstechen erhalten und die Verunreinigungen,

etc. werden vom Latex filtriert, dann wird der Latex in einer Atmosphäre aus einer

Schockwelle gesprüht,

die durch Pulsverbrennung erzeugt wird, ohne dass durch eine Säure, etc.

koaguliert wird, und die Feuchtigkeit wird entfernt, zum augenblicklichen Trocknen

des Gummilatex, und daher können

die Verarbeitungseffizienz und Wärmeeffizienz

der Produktion von Gummi aus Latex verbessert werden. Weiterhin

ist es möglich,

dass die Qualität

des erhaltenen Gummis nicht unter Wärme abgebaut wird oder dass

eine Gelierung wie in der Vergangenheit auftritt, und dies ist ausgezeichnet.

Selbst in dem Fall von synthetischem Gummi, erhalten durch Emulsionspolymerisation,

gibt es keine Schritte der Koagulation durch eine Säure, Trennung

von Krümeln

und Serum, Waschen und Trocknen, d.h. der Wassergehalt im Latex

kann direkt durch die Pulsverbrennung entfernt werden, und daher

ist nicht nur die Produktionseffizienz deutlich verbessert, sondern

auch die Wärmegeschichte

wird deutlich vermindert und die physikalischen Eigenschaften des

Gummis können

verbessert werden. Weiterhin werden die Einstellung und die Handhabung

des pHs der Krümel

und des Serums und die Salzkonzentration ebenfalls nicht notwendig, und

daher wird die Qualität

des Gummis stabil und erleichtert die Wiedergewinnung und Wiederverwendung der

Säure,

und Maßnahmen

bezüglich

der Korrosion dieser werden ebenfalls nicht notwendig. Diese Erfindung ist

daher als ein Gummiproduktionsverfahren aus natürlichem Gummi und anderem Gummilatex

nützlich.