DE112008002467B4 - Verfahren für die Entnahme von Halbleiterchips von einem Wafertisch und die Montage der Halbleiterchips auf einem Substrat - Google Patents

Verfahren für die Entnahme von Halbleiterchips von einem Wafertisch und die Montage der Halbleiterchips auf einem Substrat Download PDFInfo

- Publication number

- DE112008002467B4 DE112008002467B4 DE112008002467T DE112008002467T DE112008002467B4 DE 112008002467 B4 DE112008002467 B4 DE 112008002467B4 DE 112008002467 T DE112008002467 T DE 112008002467T DE 112008002467 T DE112008002467 T DE 112008002467T DE 112008002467 B4 DE112008002467 B4 DE 112008002467B4

- Authority

- DE

- Germany

- Prior art keywords

- camera

- coordinate system

- image

- semiconductor chip

- bondhead

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67144—Apparatus for mounting on conductive members, e.g. leadframes or conductors on insulating substrates

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/68—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for positioning, orientation or alignment

- H01L21/681—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for positioning, orientation or alignment using optical controlling means

Abstract

Description

- TECHNISCHES GEBIET

- Die Erfindung betrifft ein Verfahren für die Entnahme von Halbleiterchips, die auf einem Wafertisch bereitgestellt werden. Die Erfindung betrifft weiter die Montage der entnommenen Halbleiterchips auf einem Substrat.

- HINTERGRUND DER ERFINDUNG

- Solche Automaten für die Montage von Halbleiterchips sind in der Fachwelt als Die Bonder bekannt. Der Montageautomat dient dazu, die zahlreichen, gleichartigen Chips eines Wafers, die sich nebeneinander auf einem Chipträger befinden, nacheinander auf einem Substrat, z. B. einem metallischen Leadframe, zu montieren. Der Die Bonder umfasst einen Wafertisch, auf dem sich der Chipträger befindet, ein Transportsystem für die Zuführung der Substrate und ein Pick and Place System, um die Halbleiterchips vom Chipträger zu entnehmen und auf dem Substrat zu platzieren. Das Pick and Place System umfasst einen Bondkopf mit einem Chipgreifer, der von einem Antriebssystem hin und her bewegt wird. Der Chipgreifer ist um eine vertikale Achse drehbar, damit die Drehlage der Halbleiterchips bei Bedarf geändert werden kann. Der Chipgreifer enthält ein auswechselbares Greiforgan, das ist ein mit Vakuum beaufschlagbares Saugorgan, das in der Fachwelt als ”pick up tool” oder ”die collet” bekannt ist.

- An Montageautomaten dieser Art werden extrem hohe Anforderungen gestellt. Für die Weiterverarbeitung der montierten Chips müssen diese lagegenau auf dem Substrat positioniert werden. Damit die Halbleiterchips mit einer im Mikrometerbereich liegenden Genauigkeit auf dem Substrat platziert werden können, sind auf dem Die Bonder zwei Kameras vorgesehen. Die erste Kamera vermisst die Position des vom Chipgreifer aufzunehmenden Halbleiterchips und liefert Positionsdaten, die auf ein erstes Koordinatensystem bezogen sind. Die zweite Kamera vermisst die Lage des Substratplatzes, auf dem der Halbleiterchip zu platzieren ist, und liefert Positionsdaten, die auf ein zweites Koordinatensystem bezogen sind. Das Pick und Place System steuert aufgrund der von den Kameras gelieferten Informationen den Bondkopf so, dass der Chipgreifer den Halbleiterchip vom Wafertisch entnehmen und lagegenau am richtigen Ort auf dem Substratplatz absetzen kann. Die Position des Pick und Place Systems bezieht sich auf ein drittes, von den Koordinatensystemen der Kameras unabhängiges Koordinatensystem.

- Im Betrieb des Die Bonders stellt sich das Problem, dass die relative Lage der drei Koordinatensysteme aufgrund verschiedener Gegebenheiten andern kann. So ändert sich oft – gewollt oder ungewollt – die Temperatur an verschiedenen Orten des Die Bonders. Dies führt meistens dazu, dass die Umrechnung von Zielkoordinaten, die im Koordinatensystem der ersten Kamera oder im Koordinatensystem der zweiten Kamera ermittelt wurden, in Bewegungskoordinaten für das Pick und Place System nicht mehr so genau wie erforderlich ist.

- Aus der

EP 1 581 040 A2 ist ein Montageautomat für Halbleiterchips bekannt, bei dem vier Kameras vorhanden sind. Die erste Kamera34 dient zur Erfassung der Lage des Substrats. Die zweite Kamera35 dient zur Erfassung der Lage des Halbleiterchips auf dem Wafertisch. Die beiden Kameras34 und35 sind in zwei horizontalen Richtungen verschiebbar. Die dritte Kamera15 ist zwischen dem Wafertisch und dem Substrattisch angeordnet und dient dazu, ein Bild des vom Bondkopf aufgenommenen Halbleiterchips von unten aufzunehmen. Die vierte Kamera36 ist am Bondkopf33 angebracht. Die Koordinatensysteme der beiden Kameras34 und35 und des Bondkopfs33 müssen kalibriert werden. Die Kalibrierung erfolgt mittels Referenzmarken A1, B1 und A3, B3, die sich auf dem Wafertisch bzw. auf dem Substrattisch befinden, wobei die am Bondkopf befestigte Kamera36 benötigt wird, um die Beziehung zwischen den Koordinatensystemen der Kameras34 und35 und dem Bewegungssystem des Bondkopfs herzustellen. Offenbart ist auch die Durchführung einer Nachjustierung, um Positionsfehler durch Alterungseffekte zu eliminieren. - ZUSAMMENFASSUNG DER ERFINDUNG

- Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren für die Entnahme und Montage von Halbleiterchips zu entwickeln, das unabhängig von äusseren Umständen und Veränderungen eine hohe Platzierungsgenauigkeit gewährleistet. Die genannte Aufgabe wird erfindungsgemäss gelöst durch die Merkmale des Anspruchs 1.

- Die Erfindung betrifft ein Verfahren für die Entnahme und die Montage von Halbleiterchips auf einem Substrat, bei dem

- – die Halbleiterchips auf einem Wafertisch bereitgestellt werden,

- – ein Substrat nach dem andern auf einem Substratstisch bereitgestellt wird,

- – eine erste Kamera die Lage und Orientierung des auf dem Wafertisch bereitgestellten, als nächster zu montierenden Halbleiterchips erfasst,

- – eine zweite Kamera die Lage und Orientierung des Substratplatzes erfasst, auf dem der Halbleiterchip zu montieren ist, und

- – ein Chipgreifer den auf dem Wafertisch bereitgestellten Halbleiterchip entnimmt und auf dem Substrat montiert, wobei der Chipgreifer an einem Bondkopf gelagert ist und ein Pick und Place System mit vorzugsweise zwei linearen Antrieben den Bondkopf mit dem Chipgreifer zwischen dem Wafertisch und dem Substrat hin und her transportiert.

- Erfindungsgemäss wird die mit der ersten Kamera erfasste Position des als nächster zu montierenden Halbleiterchips in der Form von auf ein erstes Koordinatensystem KS1 bezogenen Positionsdaten zur Verfügung gestellt, die mit der zweiten Kamera erfasste Position des Substratplatzes, auf dem der Halbleiterchip zu montieren ist, in der Form von auf ein zweites Koordinatensystem KS2 bezogenen Positionsdaten zur Verfügung gestellt, und die Position des Bondkopfs auf ein drittes Koordinatensystem KS3 bezogen.

- Die Erfindung schlägt vor, am Bondkopf eine Markierung anzubringen, deren Position die Kameras ausmessen können. Weil die Markierung aus konstruktiven Gründen nicht in der Schärfenebene der Kameras angeordnet werden kann, schlägt die Erfindung zudem vor, bei einer bevorzugten Ausführung oberhalb der Markierung eine Linse anzubringen, die dafür sorgt, dass die Markierung ebenfalls scharf abgebildet wird.

- Die Erfindung schlägt weiter vor, für die Umrechnung von Koordinaten des ersten Koordinatensystems KS1 auf das dritte Koordinatensystem KS3 des Pick und Place Systems eine erste, fixe Abbildungsfunktion F und einen ersten, veränderbaren Korrekturvektor K1 zu benützen, und für die Umrechnung von Koordinaten des zweiten Koordinatensystems KS2 auf das dritte Koordinatensystem KS3 des Pick und Place Systems eine zweite, fixe Abbildungsfunktion G und einen zweiten, veränderbaren Korrekturvektor K2 zu benützen. Bei der erstmaligen Einrichtung des Die Bonders oder auch bei einer generellen Neueinstellung des Die Bonders werden einerseits die Abbildungsfunktionen F und G und ihre Umkehrfunktionen ermittelt und andererseits die beiden Korrekturvektoren K1 und K2 auf Null gesetzt. Während die Abbildungsfunktionen F und G bis zur nächsten generellen Neueinstellung des Die Bonders nicht geändert werden, werden die Korrekturvektoren K1 und K2 beim Eintreffen eines vorbestimmten Ereignisses nachjustiert. Unter einem vorbestimmten Ereignis ist ein Ereignis zu verstehen, bei dem mit einer grossen Wahrscheinlichkeit erwartet werden kann, dass sich die relative Lage der drei Koordinatensysteme KS1, KS2 und KS3 zueinander in einem Ausmass geändert hat, das die Platzierungsgenauigkeit vermindert.

- KURZE BESCHREIBUNG DER FIGUREN

- Die beigefügten Figuren, die in die Beschreibung aufgenommen sind und einen Teil dieser Spezifikation bilden, illustrieren ein oder mehrere Ausführungsbeispiele der vorliegenden Erfindung und dienen dazu, zusammen mit der Detailbeschreibung, die Prinzipien und Ausführungen der Erfindung zu erklären. Die Figuren sind nicht massstabsgetreu dargestellt.

-

1 zeigt in Aufsicht einen Montageautomaten für die Montage von Halbleiterchips, -

2 zeigt in seitlicher Ansicht eine Kamera, einen Bondkopf und einen Wafertisch, und -

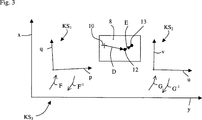

3 zeigt in Aufsicht den Bondkopf und drei verschiedene Koordinatensysteme. - DETAILLIERTE BESCHREIBUNG DER ERFINDUNG

- Die

1 zeigt schematisch und in Aufsicht einen Montageautomaten für die Montage von Halbleiterchips, einen sogenannten Die Bonder, soweit es für das Verständnis der Erfindung erforderlich ist. Die2 zeigt Teile des Montageautomaten in seitlicher Ansicht. Der Die Bonder umfasst einen Wafertisch1 , auf dem die zu montierenden Halbleiterchips2 bereitgestellt werden, einen Substrattisch3 , auf dem das zu bestückende Substrat4 von einer nicht dargestellten Transportvorrichtung bereitgestellt wird, ein Pick und Place System5 , das die Halbleiterchips2 vom Wafertisch1 entnimmt und auf dem Substrat4 platziert, und zwei Kameras6 und7 . Das Pick und Place System5 umfasst einen Bondkopf8 mit einem auswechselbaren Chipgreifer9 (2 ) und zwei lineare, positionsgeregelte Antriebe für die Bewegung des Bondkopfs8 in zwei orthogonalen Richtungen, die als x und y-Richtung bezeichnet sind. Ein dritter, nicht dargestellter Antrieb dient zum Anheben und Absenken des Bondkopfs8 oder des Chipgreifers9 in der senkrecht zur Zeichenebene verlaufenden z-Richtung. Die erste Kamera6 dient dazu, jeweils die Lage des nächsten aufzunehmenden Halbleiterchips2 zu bestimmen. Die zweite Kamera7 dient dazu, die Lage des Substratplatzes auf dem Substrat4 , auf dem der Halbleiterchip2 zu platzieren ist, zu bestimmen. Die erste Kamera6 ist in der Regel ortsfest angeordnet. Die zweite Kamera7 ist auch ortsfest angeordnet oder mit separaten Antrieben in mindestens einer oder in zwei parallel zur Oberfläche des Substrats4 verlaufenden Richtungen bewegbar. Solche Pick und Place Systeme5 sind beispielsweise bekannt ausEP 923111 A2 EP 1480507 A1 ,DE 10 2004 026 534 A1 undEP 1612843 A1 . - Seitlich am Bondkopf

8 ist eine Markierung10 (2 ) so angebracht, dass sie in dem von der ersten Kamera6 gelieferten Bild sichtbar ist, wenn sich der Bondkopf8 im Blickfeld der ersten Kamera6 befindet, und in dem von der zweiten Kamera7 gelieferten Bild sichtbar ist, wenn sich der Bondkopf8 im Blickfeld der zweiten Kamera7 befindet. - Die

2 zeigt in seitlicher Ansicht die erste Kamera6 , den Bondkopf8 und den Wafertisch1 . Ihr in der Zeichnung durch Linien6a begrenztes Blickfeld ist dem Wafertisch1 zugewandt, so dass in dem von ihr gelieferten Bild jeweils der nächste aufzunehmende Halbleiterchip2 scharf abgebildet ist. Die Schärfenebene der ersten Kamera6 liegt in der durch die Oberfläche der aufzunehmenden Halbleiterchips2 definierten Ebene. Die Schärfenebene der zweiten Kamera7 (1 ) liegt in der durch die Oberfläche des zu bestückenden Substrats4 definierten Ebene. Es ist nicht möglich, die Marke10 so am Bondkopf8 anzubringen, dass sie von den beiden Kameras6 und7 ohne Verstellung der Schärfenebene scharf abgebildet wird. Um dennoch zu erreichen, dass die Markierung10 scharf abgebildet wird, ist mit Vorteil oberhalb der Markierung10 eine Linse11 am Bondkopf8 angebracht. Die Linse11 befindet sich jeweils zwischen der Markierung10 und der entsprechenden Kamera6 bzw.7 und sorgt dafür, dass die Markierung10 im Bild der jeweiligen Kamera6 bzw.7 ausreichend scharf abgebildet ist. Um zu erreichen, dass die Markierung10 scharf abgebildet wird, könnte anstelle der Linse11 auch vorgesehen sein, bei Bedarf jeweils die Schärfenebenen der Kameras zu verstellen. Die Lösung mit der Linse11 ist jedoch einfacher, schneller und kostengünstiger, da dank der Linse11 ein geringerer Verstellbereich der Optik der Kameras6 und7 erforderlich ist. - Die erste Kamera

6 liefert ihre Bilddaten an eine erste Bildverarbeitungseinheit, die aus den Bilddaten die Lage und Orientierung des als nächster zu montierenden Halbleiterchips2 ermittelt und in der Form von auf ein erstes Koordinatensystem KS1 bezogenen Positionsdaten zur Verfügung stellt. Diese Positionsdaten bestehen aus drei Zahlen (p, q, φ), wobei die beiden Zahlen p und q die Lage eines Referenzpunktes des Halbleiterchips2 und die Zahl φ den Winkel bezeichnet, um den der Halbleiterchip2 gegenüber seiner Soll-Position verdreht ist. - Die zweite Kamera

7 liefert ihre Bilddaten an eine zweite Bildverarbeitungseinheit, die aus den Bilddaten die Lage und Orientierung des Substratplatzes ermittelt, auf dem der Halbleiterchip2 zu montieren ist, und in der Form von auf ein zweites Koordinatensystem KS2 bezogenen Positionsdaten zur Verfügung stellt. Diese Positionsdaten bestehen aus drei Zahlen (u, v, ψ), wobei die beiden Zahlen u und v die Lage eines Referenzpunktes des Substratplatzes und die Zahl ψ den Winkel bezeichnet, um den der Substratplatz gegenüber seiner Soll-Position verdreht ist. - Der erste lineare Antrieb des Pick und Place Systems liefert eine Zahl xM und der zweite lineare Antrieb des Pick und Place Systems liefert eine Zahl yM, die zusammen Positionsdaten bilden, die die Position (xM, YM) der Markierung

10 in Bezug auf ein drittes Koordinatensystem KS3 darstellen. - Der Chipgreifer

9 ist um eine Drehachse12 (2 ) drehbar. Die Saugöffnung des Chipgreifers9 definiert die Lage der Greifachse13 (2 ) des Chipgreifers9 . Die Position (xG, xG) der Greifachse13 im dritten Koordinatensystem KS3 ist gegeben durch(xG, YG) = (xM, YM) + D + E 12 relativ zur Position (xM, yM) der Markierung10 und der Vektor E die Position der Greifachse13 relativ zur Position der Drehachse12 beschreibt. Der Vektor D ist ein fester Vektor, der einmal zu bestimmen ist, der Vektor E ist ein Vektor, der mit dem Chipgreifer9 mitdreht: Seine Länge ist eine feste Grösse, aber seine Richtung ändert, wenn der Chipgreifer9 um die Drehachse12 gedreht wird. Im Idealfall fallen die Drehachse12 und die Greifachse13 immer zusammen, d. h. es ist E = 0, unabhängig von der Drehlage des Chipgreifers9 . - Die

3 illustriert den Zusammenhang zwischen den drei Koordinatensystemen KS1, KS2 und KS3. Damit die Halbleiterchips2 lagegenau auf dem Substrat4 platziert werden können, muss die aktuelle Position der Greifachse13 des Chipgreifers9 sowohl im ersten Koordinatensystem KS1 als auch im zweiten Koordinatensystem KS2 berechnet werden können. Es wird deshalb bei der erstmaligen Einrichtung oder bei einer generellen Neueinstellung des Montageautomaten eine erste Abbildungsfunktion F bestimmt, die das erste Koordinatensystem KS1 auf das dritte Koordinatensystem KS3 abbildet. Dies erfolgt mithilfe der Markierung10 : Die beiden linearen Antriebe des Pick und Place Systems5 bewegen den Bondkopf8 mit der Markierung10 an eine Anzahl k von verschiedenen Positionen (xn, yn) mit n = 1 bis k innerhalb des Blickfelds der ersten Kamera6 und die erste Bildverarbeitungseinheit ermittelt aus dem von der ersten Kamera6 gelieferten Bild die zugehörige Position (pn, qn) der Markierung10 . Aus den gewonnenen Datensätzen wird die erste Abbildungsfunktion F berechnet. Es gilt dann(x, y) = F(p, q) - Es wird dann noch die Umkehrfunktion F–1 der Abbildungsfunktion F berechnet, so dass

(p, q) = F–1(x, y) - Zudem wird ein erster Korrekturvektor K1 auf den Wert K1 = 0 gesetzt.

- Analog wird eine zweite Abbildungsfunktion G, die das zweite Koordinatensystem KS2 auf das dritte Koordinatensystem KS3 abbildet, und ihre Umkehrfunktion G–1 bestimmt. Es gilt dann

(x, y) = G(u, v) (u, v) = G–1 (x, y) - Zudem wird ein zweiter Korrekturvektor K2 auf den Wert K2 = 0 gesetzt.

- Die erste Kamera

6 und das erste Koordinatensystem KS1 werden benutzt, um die auf das erste Koordinatensystem KS1 bezogenen Zielkoordinaten zu ermitteln, an die das Pick und Place System5 den Bondkopf8 bewegen muss, damit der Chipgreifer9 den auf dem Wafertisch1 bereitgestellten Halbleiterchip2 aufnehmen kann. Die zweite Kamera7 und das zweite Koordinatensystem KS2 werden benutzt, um die auf das zweite Koordinatensystem KS2 bezogenen Zielkoordinaten zu ermitteln, an die das Pick und Place System5 den Bondkopf8 bewegen muss, damit der Chipgreifer9 den Halbleiterchip2 lagegenau auf dem Substratplatz absetzen kann. Alle Berechnungen werden in diesen beiden Koordinatensystemen KS1 und KS2 durchgeführt und erst nach Abschluss aller Berechnungen werden die ermittelten Zielkoordinaten mittels der entsprechenden Abbildungsfunktion F oder G umgerechnet in Bewegungskoordinaten des dritten Koordinatensystems KS3. Die Vektoren D und E werden deshalb sowohl als auf das erste Koordinatensystem KS1 bezogene Vektoren D1 und E1 ermittelt als auch auf das zweite Koordinatensystem KS2 bezogene Vektoren D2 und E2 ermittelt. Das dritte Koordinatensystem KS3 wird also nur benutzt, um den Bondkopf8 zu bewegen, ohne dass in diesem Koordinatensystem KS3 Berechnungen ausgeführt werden. Das dritte Koordinatensystem KS3 ist gegeben durch die Mechanik des Pick und Place Systems5 , d. h. die Koordinaten x und y sind die von den Encodern der beiden linearen Antriebe gelieferten Positionswerte, und ist daher kein exaktes orthogonales Koordinatensystem. - Sobald die Abbildungsfunktionen F und G, ihre Umkehrfunktionen F–1 und G–1, und die Vektoren D1, E1, D2 und E2 ermittelt sind, kann in der Produktionsphase ein Halbleiterchip

2 nach dem andern montiert werden, indem - – mit der ersten Kamera

6 ein Bild des als nächster zu montierenden Halbleiterchips2 aufgenommen und aus dem Bild die auf das erste Koordinatensystem KS1 bezogenen Positionsdaten (pW, qW, φW) des Halbleiterchips2 berechnet werden, wobei φw = 0, wenn der Halbleiterchip2 gegenüber seiner Soll-Lage nicht verdreht ist, - – die auf das dritte Koordinatensystem KS3 bezogene Position (xW, yW), die die Markierung

10 einnehmen muss, damit die Greifachse13 des Chipgreifers9 den Referenzpunkt des Halbleiterchips2 durchstösst, berechnet wird zu(xW, yW) = F[(pW, qW) – D1 – E1 + K1] - – die berechnete Position (xW, yW) angefahren und der Halbleiterchip

2 vom Chipgreifer9 aufgenommen wird, - – mit der zweiten Kamera

7 ein Bild des Substratplatzes aufgenommen wird, auf dem der Halbleiterchip2 zu montieren ist, und aus dem Bild die auf das zweite Koordinatensystem KS2 bezogenen Positionsdaten (uS, vS, ψS) des Substratplatzes berechnet werden, wobei ψS = 0, wenn der Substratplatz gegenüber seiner Soll-Lage nicht verdreht ist, - – die auf das dritte Koordinatensystem KS3 bezogene Position (xS, yS), die die Markierung

10 einnehmen muss, damit die Greifachse13 des Chipgreifers9 den Referenzpunkt des Substratplatzes durchstösst, berechnet wird zu(xS, yS) = G[(uS, vS) – D2 – E2 + K2] - – die berechnete Position (xS, yS) angefahren, fakultativ der Chipgreifer

9 um den Winkel ψS – ψS gedreht, und der Halbleiterchip2 auf dem Substratplatz platziert wird. - Um die hohe Platzierungsgenauigkeit des Die Bonders während der ganzen Produktion auf dem gleich bleibend hohen Niveau zu halten, wird beim Auftreten eines vorbestimmten Ereignisses eine Nachjustierung des ersten Korrekturvektors K1 und des zweiten Korrekturvektors K2 durchgeführt. Dabei wird die am Bondkopf

8 angebrachte Markierung10 benützt, die für die Nachjustierung des ersten Korrekturvektors K1 ins Blickfeld der ersten Kamera6 und für die Nachjustierung des zweiten Korrekturvektors K2 ins Blickfeld der zweiten Kamera7 gebracht wird. Die Nachjustierung des ersten Korrekturvektors K1 erfolgt durch - – Bewegen des Bondkopfs

8 an eine Soll-Position R = (xR, yR), in der sich die Markierung10 im Blickfeld der ersten Kamera6 befindet, wobei sich die Koordinaten (xR, yR) auf das dritte Koordinatensystem KS3 beziehen, - – Berechnen der Soll-Position (pR, qR) der Markierung

10 in Bezug auf das erste KoordinatensystemKS1 zu (pR, qR) = F–1(xR, yR), - – Aufnehmen eines Bildes der Markierung

10 mit der ersten Kamera6 , aus dem Bild der ersten Kamera6 Ermitteln der Ist-Position (pM, qM) der Markierung10 in Bezug auf das erste Koordinatensystem KS1, und - – Berechnen des ersten Korrekturvektors K1 als Differenz zwischen der angefahrenen Soll-Position und der gemessenen Ist-Position:

K1 = (pR, qR) – (pM, qM). - Es ist klar, dass sich der erste Korrekturvektor K1 auf das erste Koordinatensystem KS1 bezieht.

- Die Nachjustierung des zweiten Korrekturvektors K2 erfolgt analog durch

- – Bewegen des Bondkopfs

8 an eine Soll-Position T = (xT, yT), in der sich die Markierung10 im Blickfeld der zweiten Kamera7 befindet, wobei sich die Koordinaten (xT, yT) auf das dritte Koordinatensystem KS3 beziehen, - – Berechnen der Soll-Position (uT, vT) der Markierung

10 in Bezug auf das zweite KoordinatensystemKS2 zu (uT, vT) = G–1(xT, yT), - – Aufnehmen eines Bildes der Markierung

10 mit der zweiten Kamera7 , aus dem Bild der zweiten Kamera7 Ermitteln der Ist-Position (uM, vM) der Markierung10 in Bezug auf das zweite Koordinatensystem KS2, und - – Berechnen des zweiten Korrekturvektors K2 als Differenz zwischen der angefahrenen Soll-Position und der gemessenen Ist-Position:

K2 = (uT, vT) – (uM, vM), - Es ist klar, dass sich der zweite Korrekturvektor K2 auf das zweite Koordinatensystem KS2 bezieht.

- Es sind verschiedene Ereignisse, die eine Nachjustierung der Korrekturvektoren K1 und K2 auslösen können, insbesondere die folgenden vier Ereignisse:

- – seit der letzten Kalibration ist eine vorbestimmte Anzahl von Halbleiterchips

2 montiert worden, - – seit der letzten Kalibration hat sich eine an einer vorbestimmten Stelle des Pick und Place Systems

5 gemessene Temperatur um mehr als einen vorbestimmten Wert verändert, - – die Produktion wurde gestoppt,

- – die Ist-Lage des montierten Halbleiterchips, die mit der zweiten Kamera

7 nach dem Montieren erfasst und berechnet wurde, weicht von der Soll-Lage um mehr als ein vorbestimmtes Mass ab. - Nach Abschluss der Nachjustierung der Korrekturvektoren K1 und K2 kann die Montage der Halbleiterchips

2 gemäss den oben beschriebenen Schritten fortgeführt werden, wobei nun aber die aktualisierten Korrekturvektoren K1 und K2 verschieden von Null sein können. - Die Erfindung lässt sich bei den bekannten Pick and Place Systemen, bei denen der Wafertisch

1 und die Plattform3 für die Substrate4 in parallelen Ebenen angeordnet sind, als auch bei dem in derEP 1480507 beschriebenen Pick and Place System anwenden, bei dem der Wafertisch1 und die Plattform3 für die Substrate4 schräg zueinander angeordnet sind und bei dem der Bondkopf8 zusätzlich zur Bewegung in x- und y-Richtung noch eine Schwenkbewegung um eine horizontale Achse durchführt. - Das oben beschriebene Ausführungsbeispiel ist ein bevorzugtes Ausführungsbeispiel, bei dem der Bondkopf für die Justierung und die Nachjustierung an die erste Soll-Position R bzw. die zweite Soll-Position T bewegt wird und die auf das dritte Koordinatensystem KS3 bezogenen Koordinaten der ersten Soll-Position R und der zweiten Soll-Position T gespeichert und für die Nachjustierung der beiden Korrekturvektoren K1 und K2 benützt werden. Bei diesem Beispiel wird die entsprechende Soll-Position der Markierung

10 mittels der Umkehrfunktionen F–1 bzw. G–1 berechnet. Im folgenden wird ein weiteres Ausführungsbeispiel erläutert, bei dem zusätzlich die auf das erste Koordinatensystem KS1 bezogenen Koordinaten der Markierung10 (oder eines anderen beliebigen Referenzpunktes am Bondkopf8 ) bzw. die auf das zweite Koordinatensystem KS2 bezogenen Koordinaten der Markierung10 (oder eines anderen beliebigen Referenzpunktes am Bondkopf8 ) gespeichert werden, wenn sich der Bondkopf8 in der ersten bzw. zweiten Soll-Position befindet, und dann benützt werden für die Nachjustierung der beiden Korrekturvektoren K1 und K2. - Das Pick und Place System umfasst als Teil ein Pick-System für die Entnahme der Halbleiterchips vom Wafertisch. Das dritte Koordinatensystem KS3 ist ein dem Pick-System bzw. dem Pick und Place System immanentes Koordinatensystem und wird deshalb im folgenden als Koordinatensystem KS bezeichnet. Damit die Nachjustierung durchgeführt werden kann, wird zunächst in einer Einrichtungsphase eine Justierung durchgeführt, bei der der Bondkopf

8 an eine erste Soll-Position bewegt wird, die sich im Blickfeld der ersten Kamera6 befindet, und die auf das Koordinatensystem KS bezogenen Koordinaten (xSP1, ySP1) der ersten Soll-Position sowie die auf das Koordinatensystem KS1 der ersten Kamera6 bezogenen Koordinaten (pSP1, qSP1) der ersten Soll-Position ermittelt und gespeichert werden. Die Nachjustierung in der Produktionsphase erfolgt, indem der Bondkopf8 an die Koordinaten (xSP1, ySP1) der ersten Soll-Position bewegt wird und die auf das Koordinatensystem KS1 der ersten Kamera6 bezogenen Koordinaten (pSP1', qSP1') der ersten Soll-Position wiederum ermittelt werden. Der Differenzvektor (pSP1', qSP1') – (pSP1, qSP1) enthält die Information über die Verschiebung des ersten Koordinatensystems KS1 in Bezug auf das Koordinatensystem KS, die seit der Einrichtung in der Einrichtungsphase aufgetreten ist. Für die Definition der ersten Soll-Position des Bondkopfs8 in Bezug auf das erste Koordinatensystem KS1 kann an sich ein beliebiger Referenzpunkt am Bondkopf8 verwendet werden. Bevorzugt wird für die Definition des Referenzpunktes die oben erwähnte Markierung10 verwendet. - In analoger Weise werden bevorzugt auch Verschiebungen des zweiten Koordinatensystems KS2 der zweiten Kamera

7 in Bezug auf das Koordinatensystem KS des Bondkopfs8 erfasst und auskorrigiert, indem in der Einrichtungsphase eine weitere Justierung durchgeführt wird, bei der der Bondkopf8 an eine zweite Soll-Position bewegt wird, die sich im Blickfeld der zweiten Kamera7 befindet, und die auf das Koordinatensystem KS bezogenen Koordinaten (xSP2, ySP2) der zweiten Soll-Position sowie die auf das Koordinatensystem KS2 der zweiten Kamera7 bezogenen Koordinaten (uSP2, vSP2) der zweiten Soll-Position ermittelt und gespeichert werden. Die Nachjustierung in der Produktionsphase erfolgt, indem der Bondkopf8 an die Koordinaten (xSP2, ySP2) der zweiten Soll-Position bewegt wird und die auf das Koordinatensystem KS2 der zweiten Kamera7 bezogenen Koordinaten (uSP2', vSP2') der zweiten Soll-Position wiederum ermittelt werden. Der Differenzvektor (uSP2', vSP2') – (uSP2, vSP2) enthält die Information über die Verschiebung des zweiten Koordinatensystems KS2 in Bezug auf das Koordinatensystem KS, die seit der Einrichtung in der Einrichtungsphase aufgetreten ist. Auch hier kann für die Definition der zweiten Soll-Position des Bondkopfs8 in Bezug auf das zweite Koordinatensystem KS2 an sich ein beliebiger Referenzpunkt am Bondkopf8 verwendet werden. Bevorzugt wird für die Definition des Referenzpunktes die oben erwähnte Markierung10 verwendet. - Die Ermittlung der auf das erste Koordinatensystem KS1 bzw. zweite Koordinatensystem KS2 bezogenen Koordinaten des Referenzpunktes umfasst das Aufnehmen eines Bildes mit der entsprechenden Kamera

6 bzw.7 und die Bestimmung der Koordinaten des Referenzpunktes mittels herkömmlicher Bildauswertung. - Die Montage der Halbleiterchips erfolgt dann vorzugsweise indem

- – die mit der ersten Kamera

6 erfasste Position des als nächster zu montierenden Halbleiterchips2 in Form von auf das erste Koordinatensystem KS1 bezogenen Positionsdaten zur Verfügung gestellt wird, - – die mit der zweiten Kamera

7 erfasste Position des Substratplatzes, auf dem der Halbleiterchip2 zu montieren ist, in Form von auf das zweite Koordinatensystem KS1 bezogenen Positionsdaten zur Verfügung gestellt wird, - – in der Einrichtungsphase eine erste Abbildungsfunktion, die das erste Koordinatensystem KS1 auf das Koordinatensystem KS abbildet, und ihre Umkehrfunktion bestimmt wird, ein erster Korrekturvektor auf den Wert Null gesetzt wird, eine zweite Abbildungsfunktion, die das zweite Koordinatensystem KS1 auf das Koordinatensystem KS abbildet, und ihre Umkehrfunktion bestimmt wird und ein zweiter Korrekturvektor auf den Wert Null gesetzt wird, in der Produktionsphase ein Halbleiterchip

2 nach dem andern montiert wird, indem - – mit der ersten Kamera

6 ein Bild des als nächster zu montierenden Halbleiterchips2 aufgenommen und die Position des Halbleiterchips2 in Bezug auf das erste Koordinatensystem KS1 ermittelt und daraus mittels der ersten Abbildungsfunktion unter Berücksichtigung des ersten Korrekturvektors die auf das Koordinatensystem KS bezogene Position berechnet wird, an die das Pick und Place System5 den Bondkopf8 bewegen muss, um den Halbleiterchip2 aufzunehmen, - – mit der zweiten Kamera

7 ein Bild des Substratplatzes aufgenommen wird, auf dem der Halbleiterchip2 zu montieren ist, und die Position des Substratplatzes in Bezug auf das zweite Koordinatensystem KS2 ermittelt und daraus mittels der zweiten Abbildungsfunktion unter Berücksichtigung des zweiten Korrekturvektors die auf das Koordinatensystem KS bezogene Position berechnet wird, an die das Pick und Place System5 den Bondkopf8 bewegen muss, um den Halbleiterchip2 auf dem Substratplatz zu montieren, und dass die Nachjustierung in der Produktionsphase eine Nachjustierung des ersten Korrekturvektors und des zweiten Korrekturvektors mit folgenden Schritten umfasst: - – Bewegen des Bondkopfs

8 an die erste Soll-Position, - – Aufnehmen eines Bildes der Markierung

10 mit der ersten Kamera6 , aus dem Bild der ersten Kamera6 Ermitteln der Ist-Position der Markierung10 in Bezug auf das erste Koordinatensystem KS1, und - – Berechnen des ersten Korrekturvektors K1 als Differenz zwischen der gespeicherten Soll-Position und der ermittelten Ist-Position,

- – Bewegen des Bondkopfs

8 an die zweite Soll-Position, - – Aufnehmen eines Bildes der Markierung

10 mit der zweiten Kamera7 , aus dem Bild der zweiten Kamera7 Ermitteln der Ist-Position der Markierung10 in Bezug auf das zweite Koordinatensystem KS2, und - – Berechnen des zweiten Korrekturvektors K2 als Differenz zwischen der gespeicherten Soll-Position und der ermittelten Ist-Position.

Claims (4)

- Verfahren für die Entnahme von auf einem Wafertisch (

1 ) bereitgestellten Halbleiterchips (2 ) und deren Montage auf einem Substrat (4 ) mittels eines Pick und Place Systems (5 ) mit einem Bondkopf (8 ), wobei am Bondkopf (8 ) eine Markierung (10 ) angebracht ist, wobei bei dem Verfahren mit einer ersten Kamera (6 ) ein Bild des auf dem Wafertisch (1 ) bereitgestellten Halbleiterchips (2 ) aufgenommen und die aus dem Bild bestimmte Position des Halbleiterchips (2 ) in Form von auf ein erstes Koordinatensystem KS1 bezogenen Positionsdaten zur Verfügung gestellt wird, mit einer zweiten Kamera (7 ) ein Bild des Substratplatzes aufgenommen und die aus dem Bild bestimmte Lage des Substratplatzes in Form von auf ein zweites Koordinatensystem KS2 bezogenen Positionsdaten zur Verfügung gestellt wird, die Position des Bondkopfs (8 ) auf ein drittes, dem Pick und Place System (5 ) immanentes Koordinatensystem KS bezogen wird, und das eine Einrichtungsphase und eine Produktionsphase umfasst, wobei die Einrichtungsphase umfasst: Bestimmen einer ersten Abbildungsfunktion, die das erste Koordinatensystem KS1 auf das Koordinatensystem KS abbildet, und ihrer Umkehrfunktion, Setzen eines ersten Korrekturvektors auf den Wert Null, Bestimmen einer zweiten Abbildungsfunktion, die das zweite Koordinatensystem KS2 auf das Koordinatensystem KS abbildet, und ihrer Umkehrfunktion, und Setzen eines zweiten Korrekturvektors auf den Wert Null; und wobei die Produktionsphase umfasst: Montieren eines Halbleiterchips (2 ) nach dem andern, durch mit der ersten Kamera (6 ) Aufnehmen eines Bildes des als nächster zu montierenden Halbleiterchips (2 ), aus dem Bild der ersten Kamera (6 ) Ermitteln der Position des Halbleiterchips (2 ) in Bezug auf das erste Koordinatensystem KS1, mittels der ersten Abbildungsfunktion und unter Berücksichtigung des ersten Korrekturvektors Berechnen der auf das Koordinatensystem KS bezogenen Position, an die das Pick und Place System (5 ) den Bondkopf (8 ) bewegen muss, um den Halbleiterchip (2 ) aufzunehmen, mit der zweiten Kamera (7 ) Aufnehmen eines Bildes des Substratplatzes, auf dem der Halbleiterchip (2 ) zu montieren ist, aus dem Bild der zweiten Kamera (7 ) Ermitteln der Position des Substratplatzes in Bezug auf das zweite Koordinatensystem KS2, mittels der zweiten Abbildungsfunktion und unter Berücksichtigung des zweiten Korrekturvektors Berechnen der auf das Koordinatensystem KS bezogenen Position, an die das Pick und Place System (5 ) den Bondkopf (8 ) bewegen muss, um den Halbleiterchip (2 ) auf dem Substratplatz zu montieren; und beim Auftreten eines vorbestimmten Ereignisses Nachjustieren des ersten Korrekturvektors K1 und des zweiten Korrekturvektors K2 mit: Bewegen des Bondkopfs (8 ) an eine erste Soll-Position, in der sich die Markierung (10 ) im Blickfeld der ersten Kamera (6 ) befindet, Berechnen der ersten Soll-Position der Markierung (10 ) in Bezug auf das erste Koordinatensystem KS1, Aufnehmen eines Bildes der Markierung (10 ) mit der ersten Kamera (6 ), aus dem Bild der ersten Kamera (6 ) Ermitteln der Ist-Position der Markierung (10 ) in Bezug auf das erste Koordinatensystem KS1, Berechnen des ersten Korrekturvektors K1 als Differenz zwischen der Soll-Position und der Ist-Position, Bewegen des Bondkopfs (8 ) an eine zweite Soll-Position, in der sich die Markierung (10 ) im Blickfeld der zweiten Kamera (7 ) befindet, Berechnen der zweiten Soll-Position der Markierung (10 ) in Bezug auf das zweite Koordinatensystem KS2, Aufnehmen eines Bildes der Markierung (10 ) mit der zweiten Kamera (7 ), aus dem Bild der zweiten Kamera (7 ) Ermitteln der Ist-Position der Markierung (10 ) in Bezug auf das zweite Koordinatensystem KS2, und Berechnen des zweiten Korrekturvektors K2 als Differenz zwischen der Soll-Position und der Ist-Position. - Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass das Ereignis mindestens eines aus den folgenden Ereignissen ist: – seit der letzten Kalibration ist eine vorbestimmte Anzahl von Halbleiterchips (

2 ) montiert worden, – seit der letzten Kalibration hat sich eine an einer vorbestimmten Stelle des Pick und Place Systems (5 ) gemessene Temperatur um mehr als einen vorbestimmten Wert verändert, – die Produktion wurde gestoppt, – die Ist-Lage des montierten Halbleiterchips (2 ), die mit der zweiten Kamera (7 ) nach dem Montieren erfasst und berechnet wurde, weicht von der Soll-Lage um mehr als ein vorbestimmtes Mass ab. - Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die am Bondkopf (

8 ) angebrachte Markierung (10 ) mittels einer am Bondkopf (8 ) angebrachten Linse (11 ) mit ausreichender Schärfe auf die jeweilige Kamera (6 bzw.7 ) abgebildet wird. - Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass das Bestimmen der ersten Abbildungsfunktion umfasst: Bewegen des Bondkopfs (

8 ) zu einer Anzahl von verschiedenen Positionen, bei denen sich die Markierung (10 ) im Blickfeld der ersten Kamera (6 ) befindet, Aufnehmen eines Bildes mit der ersten Kamera (6 ), und Bestimmen der aktuellen Position der Markierung (10 ) aus dem von der ersten Kamera (6 ) gelieferten Bild, und dass das Bestimmen der zweiten Abbildungsfunktion umfasst: Bewegen des Bondkopfs (8 ) zu einer Anzahl von verschiedenen Positionen, bei denen sich die Markierung (10 ) im Blickfeld der zweiten Kamera (7 ) befindet, Aufnehmen eines Bildes mit der zweiten Kamera (7 ), und Bestimmen der aktuellen Position der Markierung (10 ) aus dem von der zweiten Kamera (7 ) gelieferten Bild.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH1562/07 | 2007-10-09 | ||

| CH15622007 | 2007-10-09 | ||

| CH11362008A CH698334B1 (de) | 2007-10-09 | 2008-07-17 | Verfahren für die Entnahme und Montage von auf einem Wafertisch bereitgestellten Halbleiterchips auf einem Substrat. |

| CH1136/08 | 2008-07-17 | ||

| PCT/EP2008/063268 WO2009047214A2 (en) | 2007-10-09 | 2008-10-03 | Method for picking up semiconductor chips from a wafer table and mounting the removed semiconductor chips on a substrate |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| DE112008002467T5 DE112008002467T5 (de) | 2010-08-26 |

| DE112008002467B4 true DE112008002467B4 (de) | 2013-08-22 |

Family

ID=40908817

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE112008002467T Active DE112008002467B4 (de) | 2007-10-09 | 2008-10-03 | Verfahren für die Entnahme von Halbleiterchips von einem Wafertisch und die Montage der Halbleiterchips auf einem Substrat |

Country Status (8)

| Country | Link |

|---|---|

| JP (1) | JP5258068B2 (de) |

| KR (1) | KR101503556B1 (de) |

| CN (1) | CN101861637B (de) |

| CH (1) | CH698334B1 (de) |

| DE (1) | DE112008002467B4 (de) |

| HK (1) | HK1144235A1 (de) |

| MY (1) | MY155097A (de) |

| TW (1) | TWI464820B (de) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103367208B (zh) * | 2013-07-02 | 2015-10-28 | 华中科技大学 | 一种用于高密度芯片的倒装键合平台 |

| CN106660715B (zh) * | 2014-06-11 | 2020-07-24 | 环球仪器公司 | 用于建立、验证并/或管理准确性的测试装置 |

| CN104362120B (zh) * | 2014-10-30 | 2017-04-19 | 深圳市大能智造科技有限公司 | 晶片拾取设备的视觉定位系统的相机位置调节方法 |

| US10223589B2 (en) | 2015-03-03 | 2019-03-05 | Cognex Corporation | Vision system for training an assembly system through virtual assembly of objects |

| JP6510838B2 (ja) * | 2015-03-11 | 2019-05-08 | ファスフォードテクノロジ株式会社 | ボンディング装置及びボンディング方法 |

| JP6470088B2 (ja) * | 2015-04-02 | 2019-02-13 | ファスフォードテクノロジ株式会社 | ボンディング装置及びボンディング方法 |

| JP6438826B2 (ja) * | 2015-04-02 | 2018-12-19 | ファスフォードテクノロジ株式会社 | ボンディング装置及びボンディング方法 |

| DE102015106224B4 (de) * | 2015-04-22 | 2022-09-01 | Asm Assembly Systems Gmbh & Co. Kg | Verfahren zum wiederholten Vermessen eines in einem Bestückbereich eines Bestückautomaten befindlichen Bauelementeträgers sowie Bestückautomat und Computerprogramm zur Durchführung dieses Verfahrens |

| US10290118B2 (en) * | 2015-08-06 | 2019-05-14 | Cognex Corporation | System and method for tying together machine vision coordinate spaces in a guided assembly environment |

| JP6584234B2 (ja) * | 2015-08-31 | 2019-10-02 | ファスフォードテクノロジ株式会社 | ダイボンダ、ボンディング方法および半導体装置の製造方法 |

| CH711536B1 (de) * | 2015-08-31 | 2019-02-15 | Besi Switzerland Ag | Verfahren für die Montage von mit Bumps versehenen Halbleiterchips auf Substratplätzen eines Substrats. |

| KR102196105B1 (ko) * | 2016-02-01 | 2020-12-30 | 시바우라 메카트로닉스 가부시끼가이샤 | 전자 부품의 실장 장치와 실장 방법, 및 패키지 부품의 제조 방법 |

| CN106409746A (zh) * | 2016-10-21 | 2017-02-15 | 合肥矽迈微电子科技有限公司 | 芯片正装贴片设备 |

| CN108575053B (zh) * | 2017-03-08 | 2020-03-27 | 台达电子电源(东莞)有限公司 | 电子元器件插装定位装置及自动插件机 |

| CN106829469A (zh) * | 2017-03-30 | 2017-06-13 | 武汉库柏特科技有限公司 | 一种基于双相机的机器人无序抓取装置及方法 |

| JP6649316B2 (ja) * | 2017-03-31 | 2020-02-19 | 平田機工株式会社 | 移載方法および移載システム |

| JP6822560B2 (ja) * | 2017-05-11 | 2021-01-27 | 村田機械株式会社 | 搬送システム及び搬送方法 |

| TWI651795B (zh) * | 2017-06-20 | 2019-02-21 | 梭特科技股份有限公司 | 影像輔助的置晶方法及置晶設備 |

| JP7018341B2 (ja) * | 2018-03-26 | 2022-02-10 | ファスフォードテクノロジ株式会社 | ダイボンディング装置および半導体装置の製造方法 |

| CN110767577A (zh) * | 2019-10-24 | 2020-02-07 | 苏师大半导体材料与设备研究院(邳州)有限公司 | 一种半导体材料附接方法 |

| CN112308919B (zh) * | 2020-10-28 | 2024-04-09 | 北京半导体专用设备研究所(中国电子科技集团公司第四十五研究所) | 芯片在夹具中的装夹位置的校正方法和装置 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1065917A2 (de) * | 1999-06-29 | 2001-01-03 | Sony Corporation | Kalibrierungsverfahren für eine Bauteile-bestückungsvorrichtung |

| EP1581040A2 (de) * | 2004-03-26 | 2005-09-28 | Matsushita Electric Industrial Co., Ltd. | Vorrichtung und Verfahren zur Montage von elektronischen Bauteilen |

| WO2008083701A1 (de) * | 2006-12-22 | 2008-07-17 | Kulicke & Soffa Die Bonding Gmbh | Verfahren zum kalibrieren der x-y positionierung eines positionierwerkzeugs, sowie vorrichtung mit einem derartigen positionierwerkzeug |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0923111B1 (de) | 1997-12-07 | 2007-05-02 | Oerlikon Assembly Equipment AG, Steinhausen | Halbleiter-Montageeinrichtung mit einem hin und her geführten Chipgreifer |

| JP4046030B2 (ja) * | 2002-08-30 | 2008-02-13 | 株式会社村田製作所 | 部品装着方法および部品装着装置 |

| DE10300518B4 (de) * | 2003-01-09 | 2005-06-23 | Siemens Ag | Vorrichtung zum Bestücken von Substraten mit Bauelementen und Verfahren zum Kalibrieren einer solchen Vorrichtung |

| DE50304286D1 (de) | 2003-05-21 | 2006-08-31 | Unaxis Int Trading Ltd | Halbleiter-Montageeinrichtung |

| CH696103A5 (de) | 2003-06-06 | 2006-12-15 | Esec Trading Sa | Halbleiter-Montageeinrichtung. |

| JP4343710B2 (ja) * | 2004-01-09 | 2009-10-14 | ヤマハ発動機株式会社 | 表面実装機 |

| JP4029855B2 (ja) * | 2004-03-26 | 2008-01-09 | 松下電器産業株式会社 | 電子部品搭載装置および電子部品搭載方法 |

| EP1612843A1 (de) | 2004-07-02 | 2006-01-04 | Unaxis International Trading Ltd | Verfahren und Einrichtung fuer die Montage von Halbleiterchips |

| DE102004036990A1 (de) * | 2004-07-30 | 2006-03-23 | Siemens Ag | Kalibrierverfahren zur Bestimmung der Bestückgenauigkeit eines Bestückautomaten, Verfahren zum Bestücken von Bauelementeträgern mit Bauelementen |

| EP1841570A1 (de) * | 2005-01-26 | 2007-10-10 | Abb Ab | Vorrichtung und verfahren zur kalibrierung des mittelpunkts von einem auf einem roboter angebrachtem werkzeug mithilfe einer kamera |

| JP2007173801A (ja) * | 2005-12-22 | 2007-07-05 | Unaxis Internatl Trading Ltd | フリップチップを基板に取り付ける方法 |

-

2008

- 2008-07-17 CH CH11362008A patent/CH698334B1/de not_active IP Right Cessation

- 2008-10-03 JP JP2010528368A patent/JP5258068B2/ja active Active

- 2008-10-03 MY MYPI2010001142A patent/MY155097A/en unknown

- 2008-10-03 KR KR1020107007665A patent/KR101503556B1/ko active IP Right Grant

- 2008-10-03 DE DE112008002467T patent/DE112008002467B4/de active Active

- 2008-10-03 CN CN2008801103578A patent/CN101861637B/zh active Active

- 2008-10-07 TW TW097138530A patent/TWI464820B/zh active

-

2010

- 2010-11-19 HK HK10110796.3A patent/HK1144235A1/xx unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1065917A2 (de) * | 1999-06-29 | 2001-01-03 | Sony Corporation | Kalibrierungsverfahren für eine Bauteile-bestückungsvorrichtung |

| EP1581040A2 (de) * | 2004-03-26 | 2005-09-28 | Matsushita Electric Industrial Co., Ltd. | Vorrichtung und Verfahren zur Montage von elektronischen Bauteilen |

| WO2008083701A1 (de) * | 2006-12-22 | 2008-07-17 | Kulicke & Soffa Die Bonding Gmbh | Verfahren zum kalibrieren der x-y positionierung eines positionierwerkzeugs, sowie vorrichtung mit einem derartigen positionierwerkzeug |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI464820B (zh) | 2014-12-11 |

| DE112008002467T5 (de) | 2010-08-26 |

| CN101861637B (zh) | 2012-07-18 |

| HK1144235A1 (en) | 2011-02-02 |

| KR101503556B1 (ko) | 2015-03-17 |

| CH698334B1 (de) | 2011-07-29 |

| MY155097A (en) | 2015-09-15 |

| TW200929425A (en) | 2009-07-01 |

| CN101861637A (zh) | 2010-10-13 |

| JP2010541293A (ja) | 2010-12-24 |

| JP5258068B2 (ja) | 2013-08-07 |

| KR20100085027A (ko) | 2010-07-28 |

| CH698334A1 (de) | 2009-07-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE112008002467B4 (de) | Verfahren für die Entnahme von Halbleiterchips von einem Wafertisch und die Montage der Halbleiterchips auf einem Substrat | |

| DE102018109512B4 (de) | Vorrichtung und Verfahren zum Montieren von Bauelementen auf einem Substrat | |

| DE102016114337B4 (de) | System und verfahren zum verknüpfen von koordinatenräumen maschinellen sehens in einer umgebung angeleiteten zusammenbaus | |

| DE112009000667B4 (de) | Abgabevorrichtung und Verfahren zur Abgabe von Material auf ein Substrat | |

| EP2227356B1 (de) | Verfahren und system zum hochpräzisen positionieren mindestens eines objekts in eine endlage im raum | |

| EP2126645B1 (de) | Verfahren zum kalibrieren der x-y positionierung eines positionierwerkzeugs, sowie vorrichtung mit einem derartigen positionierwerkzeug | |

| DE10133448A1 (de) | Ausrichtungsverfahren und -vorrichtung zum Ausrichten eines Schneidmessers | |

| DE102004043282B4 (de) | Verfahren für die Justierung des Bondkopfs eines Die-Bonders | |

| EP2859580B1 (de) | Vorrichtung und verfahren zur ermittlung von ausrichtungsfehlern | |

| DE102016113328A1 (de) | Verfahren für die Montage von mit Bumps versehenen Halbleiterchips auf Substratplätzen eines Substrats | |

| EP1716586A1 (de) | Vorrichtung und verfahren zum überprüfen und umdrehen e lektronischer bauelemente | |

| WO2000067544A1 (de) | Verfahren zum betrieb eines bestückautomaten, bestückautomat, auswechselbare komponente für einen bestückautomaten und system aus einem bestückautomaten und einer auswechselbaren komponente | |

| DE69724894T2 (de) | Bestückungsverfahren von bauelementen auf einem substrat und bestückautomat dafür | |

| EP1400159A1 (de) | Vorrichtung zur montage von bauelementen auf einem substrat | |

| DE102013207599A1 (de) | Platziervorrichtung und Platzierverfahren zum lagegenauen Ausrichten und /oder Bestücken eines Substrates mit einem Bauelement | |

| EP1802192A1 (de) | Verfahren für die Montage eines Flipchips auf einem Substrat | |

| DE112011100388T5 (de) | Verfahren und Vorrichtung zum Überführen von Chips aus einem Wafer | |

| DE102007058293A1 (de) | Kalibriervorrichtung und Verfahren zum Abgleichen eines Roboterkoordinatensystems | |

| DE10012081A1 (de) | Verfahren und Vorrichtung zur automatischen Positionierung | |

| CH711536A1 (de) | Verfahren für die Montage von mit Bumps versehenen Halbleiterchips auf Substratplätzen eines Substrats. | |

| DE102018117825A1 (de) | Bestücken eines Bauelementeträgers unter Verwendung von Versatzinformationen zwischen an einander gegenüberliegenden Seites eines Referenz-Bauelements ausgebildeten strukturellen Merkmalen | |

| EP1432013A1 (de) | Halbleiter-Montageeinrichtung zum Auftragen von Klebstoff auf ein Substrat | |

| EP1925023A1 (de) | Verfahren und vorrichtung zum ablegen von elektronischen bauteilen auf einem substrat | |

| DE10139596C2 (de) | Verfahren und Vorrichtung zum Postitionieren eines Objekts an einem Ziel | |

| DE102017125932A1 (de) | Verfahren zum Bonden von elektrischen, elektronischen, optischen, opto-elektrischen und/oder mechanischen Bauelementen auf Substrate und eine zugehörige Bondvorrichtung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| OP8 | Request for examination as to paragraph 44 patent law | ||

| R079 | Amendment of ipc main class |

Free format text: PREVIOUS MAIN CLASS: H01L0021000000 Ipc: H01L0021580000 Effective date: 20110705 |

|

| R082 | Change of representative |

Representative=s name: WOLF & WOLF PATENT- UND RECHTSANWAELTE, DE Representative=s name: WOLF & WOLF PATENT- UND RECHTSANWAELTE GBR, DE Representative=s name: WOLF & WOLF PATENT- UND RECHTSANWALTSGESELLSCH, DE |

|

| R016 | Response to examination communication | ||

| R079 | Amendment of ipc main class |

Free format text: PREVIOUS MAIN CLASS: H01L0021580000 Ipc: H01L0021670000 |

|

| R018 | Grant decision by examination section/examining division | ||

| R079 | Amendment of ipc main class |

Free format text: PREVIOUS MAIN CLASS: H01L0021580000 Ipc: H01L0021670000 Effective date: 20130415 |

|

| R020 | Patent grant now final |

Effective date: 20131123 |

|

| R081 | Change of applicant/patentee |

Owner name: BESI SWITZERLAND AG, CH Free format text: FORMER OWNER: ESEC AG, CHAM, CH |

|

| R082 | Change of representative |

Representative=s name: IP.DESIGN, CH |