CN113646470A - 氧化镓基板以及氧化镓基板的制造方法 - Google Patents

氧化镓基板以及氧化镓基板的制造方法 Download PDFInfo

- Publication number

- CN113646470A CN113646470A CN202080024107.3A CN202080024107A CN113646470A CN 113646470 A CN113646470 A CN 113646470A CN 202080024107 A CN202080024107 A CN 202080024107A CN 113646470 A CN113646470 A CN 113646470A

- Authority

- CN

- China

- Prior art keywords

- main surface

- gallium oxide

- oxide substrate

- polishing

- side polishing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 126

- AJNVQOSZGJRYEI-UHFFFAOYSA-N digallium;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Ga+3].[Ga+3] AJNVQOSZGJRYEI-UHFFFAOYSA-N 0.000 title claims abstract description 118

- 229910001195 gallium oxide Inorganic materials 0.000 title claims abstract description 118

- 238000000034 method Methods 0.000 title claims description 22

- 238000004519 manufacturing process Methods 0.000 title claims description 15

- 238000005259 measurement Methods 0.000 claims abstract description 5

- 238000005498 polishing Methods 0.000 claims description 161

- 239000002245 particle Substances 0.000 claims description 36

- 239000002002 slurry Substances 0.000 claims description 19

- 238000009826 distribution Methods 0.000 claims description 3

- 238000002296 dynamic light scattering Methods 0.000 claims description 3

- 230000014509 gene expression Effects 0.000 claims description 3

- 230000001186 cumulative effect Effects 0.000 claims description 2

- 230000000694 effects Effects 0.000 description 12

- 239000013078 crystal Substances 0.000 description 11

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 8

- 229910003460 diamond Inorganic materials 0.000 description 7

- 239000010432 diamond Substances 0.000 description 7

- 239000004065 semiconductor Substances 0.000 description 6

- 239000000741 silica gel Substances 0.000 description 6

- 229910002027 silica gel Inorganic materials 0.000 description 6

- 238000012546 transfer Methods 0.000 description 6

- 238000005336 cracking Methods 0.000 description 5

- 150000001875 compounds Chemical class 0.000 description 4

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 3

- 238000005299 abrasion Methods 0.000 description 3

- 229910052710 silicon Inorganic materials 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 239000002612 dispersion medium Substances 0.000 description 2

- 239000002019 doping agent Substances 0.000 description 2

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 2

- NUJOXMJBOLGQSY-UHFFFAOYSA-N manganese dioxide Inorganic materials O=[Mn]=O NUJOXMJBOLGQSY-UHFFFAOYSA-N 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 229910052718 tin Inorganic materials 0.000 description 2

- 229940002865 4-way Drugs 0.000 description 1

- 229910002601 GaN Inorganic materials 0.000 description 1

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 238000007792 addition Methods 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 238000003776 cleavage reaction Methods 0.000 description 1

- 229910052681 coesite Inorganic materials 0.000 description 1

- 239000008119 colloidal silica Substances 0.000 description 1

- 229910052906 cristobalite Inorganic materials 0.000 description 1

- 238000012217 deletion Methods 0.000 description 1

- 230000037430 deletion Effects 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- -1 for example Substances 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 230000001678 irradiating effect Effects 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 230000007017 scission Effects 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229910052682 stishovite Inorganic materials 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 229910052905 tridymite Inorganic materials 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer

- H01L21/34—Manufacture or treatment of semiconductor devices or of parts thereof the devices having at least one potential-jump barrier or surface barrier, e.g. PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies not provided for in groups H01L21/0405, H01L21/0445, H01L21/06, H01L21/16 and H01L21/18 with or without impurities, e.g. doping materials

- H01L21/46—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/428

- H01L21/461—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/428 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/463—Mechanical treatment, e.g. grinding, ultrasonic treatment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02002—Preparing wafers

- H01L21/02005—Preparing bulk and homogeneous wafers

- H01L21/02008—Multistep processes

- H01L21/0201—Specific process step

- H01L21/02024—Mirror polishing

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G15/00—Compounds of gallium, indium or thallium

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/10—Inorganic compounds or compositions

- C30B29/16—Oxides

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices adapted for rectifying, amplifying, oscillating or switching, or capacitors or resistors with at least one potential-jump barrier or surface barrier, e.g. PN junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/02—Semiconductor bodies ; Multistep manufacturing processes therefor

- H01L29/12—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by the materials of which they are formed

- H01L29/24—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by the materials of which they are formed including, apart from doping materials or other impurities, only semiconductor materials not provided for in groups H01L29/16, H01L29/18, H01L29/20, H01L29/22

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices adapted for rectifying, amplifying, oscillating or switching, or capacitors or resistors with at least one potential-jump barrier or surface barrier, e.g. PN junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/02—Semiconductor bodies ; Multistep manufacturing processes therefor

- H01L29/30—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by physical imperfections; having polished or roughened surface

- H01L29/34—Semiconductor bodies ; Multistep manufacturing processes therefor characterised by physical imperfections; having polished or roughened surface the imperfections being on the surface

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Inorganic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Ceramic Engineering (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Abstract

本发明提供氧化镓基板,具有第一主表面、和与上述第一主表面相反朝向的第二主表面,若由说明书中的式(1)的z(r,θ)拟合以上述第一主表面的最小二乘平面为基准面的上述第一主表面的高低差的测定数据z0(r,θ),则在将上述第二主表面与水平的平坦面相对地进行了载置时的、j为4、9、16、25、36、49、64、81的全部的anmznm(r,θ)相加而得的成分的第一最大高低差(PV1)除以上述第一主表面的直径(D)而得到的值(PV1/D)为0.39×10-4以下,在将上述第二主表面与平坦的卡盘面相对地进行了全面吸附时的、j为4以上且81以下的全部的anmznm(r,θ)相加而得的成分的第二最大高低差(PV2)除以上述第一主表面的直径(D)而得到的值(PV2/D)为0.59×10-4以下。

Description

技术领域

本公开涉及氧化镓基板以及氧化镓基板的制造方法。

背景技术

近年来,提出了使用化合物半导体基板来代替硅半导体基板的方案。作为化合物半导体,可以列举碳化硅、氮化镓、氧化镓等。化合物半导体与硅半导体相比,优点在于具有大的带隙。化合物半导体基板被研磨,在该研磨面形成有外延膜。

在专利文献1中记载了氧化镓基板的制造方法。该制造方法包括使用含有硅胶(colloidal silica)的浆料,仅研磨氧化镓基板的一个面。专利文献1的课题在于改良结晶系是对称性不好的单斜晶系且解理性非常强的氧化镓基板的形状性。

专利文献1:日本特开2016-13932号公报

单面研磨装置一般具有下平台、上平台以及喷嘴。下平台配置为水平,在下平台的上表面粘贴有研磨垫。上平台配置为水平,在上平台的下表面固定有氧化镓基板。氧化镓基板具有第一主表面、和朝向与第一主表面相反的第二主表面。上平台将氧化镓基板保持为水平,将氧化镓基板的第一主表面按压在研磨垫上。下平台以其铅垂的旋转中心线为中心旋转。上平台伴随下平台的旋转而被动地旋转。喷嘴从上方对研磨垫供给研磨浆料。研磨浆料被供给到氧化镓基板与研磨垫之间,对氧化镓基板的第一主表面进行平坦的研磨。氧化镓基板的第二主表面由于固定于上平台的下表面,因此上平台的下表面的凹凸被转印至第二主表面。

单面研磨装置由于仅研磨第一主表面,因此研磨后在第一主表面和第二主表面上产生残留应力差。其结果是,由于泰曼效应(Twyman Effect),产生翘曲。另外,若从上平台取下氧化镓基板的第二主表面,并与平坦的卡盘面相对来进行全面吸附,则第一主表面变形为与上平台的下表面相同的形状,上平台的下表面的凹凸显现在第一主表面。

以往,氧化镓基板的平坦度差,曝光图案相对于氧化镓基板的转印精度差。

发明内容

本公开的一方式提供一种能够提高氧化镓基板的平坦性,能够对氧化镓基板高精度地转印曝光图案的技术。

本公开的一方式所涉及的氧化镓基板具有第一主表面、和与上述第一主表面相反朝向的第二主表面,

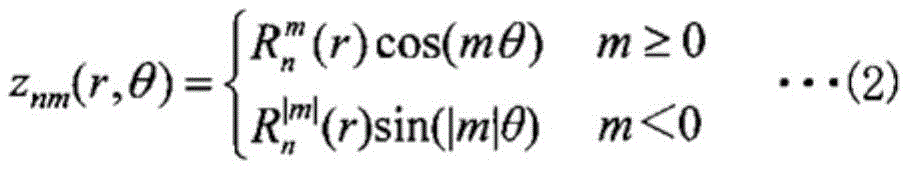

若由下述式(1)的z(r,θ)拟合以上述第一主表面的最小二乘平面为基准面的上述第一主表面的高低差的测定数据z0(r,θ),

则在将上述第二主表面与水平的平坦面相对地进行了载置时的、j为4、9、16、25、36、49、64、81的全部的anmznm(r,θ)相加而得的成分的第一最大高低差(PV1)除以上述第一主表面的直径(D)而得到的值(PV1/D)为0.39×10-4以下,

在将上述第二主表面与平坦的卡盘面相对地进行了全面吸附时的、j为4以上且81以下的全部的anmznm(r,θ)相加而得的成分的第二最大高低差(PV2)除以上述第一主表面的直径(D)而得到的值(PV2/D)为0.59×10-4以下。

[式1]

[式2]

[式3]

[式4]

[式5]

在上述式(1)~(5)中,(r,θ)是基准面上的极坐标,n是0以上且k以下的自然数,k是16,在n为偶数的情况下m仅是从-n到+n的范围的偶数,在n为奇数的情况下m仅是从-n到+n的范围的奇数,j是表示n和k的组合的指数,anm是系数。

根据本公开的一方式,能够提高氧化镓基板的平坦性,能够对氧化镓基板高精度地转印曝光图案。

附图说明

图1是表示一实施方式所涉及的氧化镓基板的制造方法的流程图。

图2是表示实施图1的一次单面研磨的单面研磨装置的一个例子的立体图。

图3是表示实施图1的一次单面研磨的单面研磨装置的一个例子的剖视图。

图4是表示实施图1的双面研磨的双面研磨装置的一个例子的立体图。

图5是表示实施图1的双面研磨的双面研磨装置的一个例子的剖视图。

图6是表示测定第一最大高低差(PV1)时的氧化镓基板的状态的一个例子的剖视图。

图7是表示j=1(n=0、m=0)、j=2(n=1、m=1)、j=4(n=2、m=0)、j=9(n=4、m=0)的各znm(r,θ)的图。

图8是表示测定第二最大高低差(PV2)时的氧化镓基板的状态的一个例子的剖视图。

具体实施方式

以下,参照附图对本公开的实施方式进行说明。此外,在本说明书的结晶学的记载中,用[]表示个别方位,用<>表示集合方位,用()表示个别面,用{}表示集合面。结晶学上的指数为负这一情况通常通过在数字的上方标注横杠来表现,但在本说明书中,通过在数字前标注负号来表现结晶学上的负的指数。

图1是表示一实施方式所涉及的氧化镓基板的制造方法的流程图。如图1所示,氧化镓基板的制造方法包括对氧化镓基板进行一次单面研磨(S1)。作为氧化镓基板,例如,使用预先将β-Ga2O3单晶利用钢丝锯等切割成板状,接着,用磨削装置等磨削成规定的厚度而成的基板。氧化镓基板可以包含掺杂剂,也可以不包含掺杂剂。作为掺杂剂,例如使用Si、Sn、Al或者In等。

图2是表示实施图1的一次单面研磨的单面研磨装置的一个例子的立体图。图3是表示实施图1的一次单面研磨的单面研磨装置的一个例子的剖视图。在图3中,夸张地示出了上平台120的下表面121的凹凸。此外,实施图1的二次单面研磨(S2)的单面研磨装置由于与图2和图3所示的单面研磨装置100同样,因此省略图示。

单面研磨装置100具有下平台110、上平台120以及喷嘴130。下平台110配置为水平,在下平台110的上表面111粘贴有下研磨垫112。上平台120配置为水平,在上平台120的下表面121固定有氧化镓基板10。上平台120将氧化镓基板10保持为水平,将氧化镓基板10按压在下研磨垫112上。此外,也可以没有下研磨垫112,该情况下,上平台120将氧化镓基板10按压在下平台110上。上平台120的直径比下平台110的半径小,在比下平台110的旋转中心线C1靠径向外侧的位置配置上平台120。上平台120的旋转中心线C2配置为与下平台110的旋转中心线C1平行地错开。下平台110以其铅垂的旋转中心线C1为中心旋转。上平台120伴随下平台110的旋转而被动地旋转。此外,上平台120和下平台110可以独立地旋转,也可以通过各自的旋转马达而旋转。

氧化镓基板10具有圆形的第一主表面11、和与第一主表面11相反朝向的圆形的第二主表面12。在氧化镓基板10的外周形成有表示氧化镓的结晶方位的未图示的凹口等。代替凹口,也可以形成定向平面(orientation flat)。第一主表面11例如是{001}面。{001}面是相对于<001>方向垂直的结晶面,也可以是(001)面以及(00-1)面的任一个。

此外,第一主表面11也可以是{001}面以外的结晶面。另外,第一主表面11也可以相对于预先设定的结晶面具有所谓的偏角(off angle)。偏角提高形成于研磨后的第一主表面11的外延膜的结晶性。

喷嘴130对下研磨垫112供给研磨浆料140。研磨浆料140例如包含粒子和水。粒子是分散质,水是分散介质。此外,分散介质也可以是有机溶剂。研磨浆料140被供给到氧化镓基板10与下研磨垫112之间,平坦地研磨氧化镓基板10的下表面。

在一次单面研磨(S1)中,作为粒子,例如使用金刚石粒子。金刚石粒子的摩斯硬度是10。金刚石粒子的D50没有特别限定,例如是50μm。“D50”是指通过动态光散射法测定出的粒径分布中的体积基准的累计百分比的50%粒径。动态光散射法是对研磨浆料140照射激光,利用光检测器观测其散射光,从而测定粒径分布的方法。

在一次单面研磨(S1)中,氧化镓基板10的第一主表面11被按压于下研磨垫112,被下研磨垫112和研磨浆料140平坦地研磨。另一方面,氧化镓基板10的第二主表面12固定于上平台120的下表面121,因此其下表面121的凹凸被转印到第二主表面12上。

此外,虽然下平台110的上表面111也与上平台120的下表面121同样具有凹凸,但其凹凸几乎不转印到氧化镓基板10的第一主表面11上。这是因为与上平台120不同,下平台110相对于氧化镓基板10相对位移。

如图1所示,氧化镓基板的制造方法包括对氧化镓基板进行二次单面研磨(S2)。在二次单面研磨(S2)中,与一次单面研磨(S1)同样,氧化镓基板10的第一主表面11被按压于下研磨垫112,被下研磨垫112和研磨浆料140平坦地研磨。

在二次单面研磨(S2)中,可以使用与一次单面研磨(S1)相比D50小且摩斯硬度小(即柔软)的粒子。作为粒子,例如使用硅胶。另一方面,由于氧化镓基板10的第二主表面12固定于上平台120的下表面121,因此其下表面121的凹凸被转印到第二主表面12上。

此外,如上所述,虽然下平台110的上表面111也与上平台120的下表面121同样具有凹凸,但其凹凸几乎不被转印到氧化镓基板10的第一主表面11上。这是因为与上平台120不同,下平台110相对于氧化镓基板10相对位移。

然而,由于在一次单面研磨(S1)和二次单面研磨(S2)中仅研磨第一主表面11,因此研磨后在第一主表面11和第二主表面12产生残留应力差。其结果是,由于泰曼效应产生翘曲。另外,若从上平台120取下氧化镓基板10的第二主表面12,并与平坦的卡盘面相对来进行全面吸附,则第一主表面11变形为与上平台120的下表面121相同的形状,其下表面121的凹凸显现在第一主表面11上。

因此,如图1所示,氧化镓基板的制造方法包括对氧化镓基板进行双面研磨(S3)。双面研磨(S3)与一次单面研磨(S1)和二次单面研磨(S2)不同,包括同时研磨第一主表面11和第二主表面12。

图4是表示实施图1的双面研磨的双面研磨装置的一个例子的立体图。图5是表示实施图1的双面研磨的双面研磨装置的一个例子的剖视图。双面研磨装置200具有下平台210、上平台220、行星轮架230、太阳轮240以及内齿轮250。下平台210配置为水平,在下平台210的上表面211粘贴有下研磨垫212。上平台220配置为水平,在上平台220的下表面221粘贴有上研磨垫222。行星轮架230在下平台210与上平台220之间将氧化镓基板10保持为水平。行星轮架230配置于太阳轮240的径向外侧且配置于内齿轮250的径向内侧。太阳轮240和内齿轮250配置为同心圆状,与行星轮架230的外周齿轮231啮合。

双面研磨装置200例如是4路(4Way)方式,下平台210、上平台220、太阳轮240以及内齿轮250以相同的铅垂的旋转中心线为中心旋转。下平台210和上平台220向相反方向旋转的同时,将下研磨垫212按压在氧化镓基板10的下表面,且将上研磨垫222按压在氧化镓基板10的上表面。另外,下平台210和上平台220中的至少一个对氧化镓基板10供给研磨浆料。研磨浆料被供给到氧化镓基板10与下研磨垫212之间,研磨氧化镓基板10的下表面。另外,研磨浆料被供给到氧化镓基板10与上研磨垫222之间,研磨氧化镓基板10的上表面。

例如,下平台210、太阳轮240以及内齿轮250在上方观察时向相同的方向旋转。它们的旋转方向与上平台220的旋转方向是相反方向。行星轮架230一边公转一边自转。行星轮架230的公转方向是与太阳轮240和内齿轮250的旋转方向相同的方向。另一方面,行星轮架230的自转方向由太阳轮240的转速与节圆直径之积、和内齿轮250的转速与节圆直径之积的大小决定。若内齿轮250的转速与节圆直径之积比太阳轮240的转速与节圆直径之积大,则行星轮架230的自转方向和行星轮架230的公转方向成为相同的方向。另一方面,若内齿轮250的转速与节圆直径之积比太阳轮240的转速与节圆直径之积小,则行星轮架230的自转方向和行星轮架230的公转方向成为相反方向。

此外,双面研磨装置200也可以是3路(3Way)方式或者2路(2Way)方式。3路方式例如可以是以下方式的任一种:(1)内齿轮250被固定,下平台210、上平台220以及太阳轮240旋转;(2)上平台220被固定,下平台210、太阳轮240以及内齿轮250旋转。另外,2路方式例如是下平台210和上平台220被固定,太阳轮240和内齿轮250旋转的方式。

行星轮架230例如使氧化镓基板10的第一主表面11朝向下方,而将氧化镓基板10保持为水平。此外,行星轮架230也可以使氧化镓基板10的第一主表面11朝向上方,而将氧化镓基板10保持为水平。不管是哪一种情况,氧化镓基板10的第一主表面11和第二主表面12均同时被研磨。

在双面研磨(S3)中,与一次单面研磨(S1)和二次单面研磨(S2)不同,同时研磨第一主表面11和第二主表面12,因此能够减少研磨后第一主表面11与第二主表面12的残留应力差。其结果是,能够减少由泰曼效应引起的翘曲。

由泰曼效应引起的翘曲通过后述的第一最大高低差(PV1)来评价。图6是表示测定第一最大高低差(PV1)时的氧化镓基板的状态的侧视图。如图6所示,第一最大高低差(PV1)在将第二主表面12与水平的平坦面20相对地进行了载置的状态下进行测定,以使得氧化镓基板10不变形。在图6中,包含相互正交的x轴和y轴的xy平面是第一主表面11的最小二乘平面。第一主表面11的最小二乘平面是指通过最小二乘法拟合第一主表面11而成的平面。另外,在图6中,相对于x轴和y轴垂直的z轴被设定为通过第一主表面11的中心。

以第一主表面11的最小二乘平面为基准面13的第一主表面11的高低差的测定数据z0(r,θ)由下述式(1)的z(r,θ)拟合。

[式1]

[式2]

[式3]

[式4]

[式5]

在上述式(1)~(5)中,(r,θ)是基准面13上的极坐标,n是0以上且k以下的自然数,k是16,n为偶数的情况下,m仅是从-n到+n的范围的偶数,n为奇数的情况下,m仅是从-n到+n的范围的奇数,j是表示n和k的组合的指数,anm是系数。从上述式(4)可知,作为用一个指数j表现两个指数n、m的组合的方法,使用基于带(Fringe)的记法。上述式(2)是泽尼克多项式(Zernike Polynomials),泽尼克多项式是正交多项式,因此系数anm能够通过上述式(5)求出。

图7是表示j=1(n=0、m=0)、j=2(n=1、m=1)、j=4(n=2、m=0)、j=9(n=4、m=0)的各znm(r,θ)的图。

如图7中实线所示,j=1的znm(r,θ)是与xy平面平行的偏置面。j=1的znm(r,θ)既不取决于r也不取决于θ。

如图7中虚线所示,j=2的znm(r,θ)是将xy平面绕y轴旋转的倾斜面。此外,j=3(n=1、m=-1)的znm(r,θ)是将xy平面绕x轴旋转的倾斜面。

如图7中点划线所示,j=4的znm(r,θ)是使xz平面上相对于z轴线对称的二次曲线以z轴为中心旋转180°而得到的曲面。j=4的znm(r,θ)仅取决于r,而不取决于θ。

如图7中双点划线所示,j=9的znm(r,θ)是使xz平面上相对于z轴线对称的四次曲线以z轴为中心旋转180°而得到的曲面。j=9的znm(r,θ)仅取决于r,而不取决于θ。

j是自然数的平方(例如4、9、16、25、36、49、64、81···)的znm(r,θ)仅取决于r,不取决于θ。此外,j=1(n=0、m=0)的znm(r,θ)如上述那样,既不取决于r也不取决于θ。

由泰曼效应引起的翘曲由第一主表面11与第二主表面12的残留应力差而产生。该残留应力差仅取决于r,不取决于θ。

因此,由泰曼效应引起的翘曲,通过将j为4、9、16、25、36、49、64、81的全部的anmznm(r,θ)相加而得的成分的第一最大高低差(PV1)来评价。第一最大高低差(PV1)是指相对于基准面13最高的点与相对于基准面13最低的点的高低差。由泰曼效应引起的翘曲越小,第一最大高低差(PV1)越小。

此外,j大于81的anmznm(r,θ)对第一主表面11的凹凸几乎不产生影响,因此还为了简化计算而忽略。

在双面研磨(S3)中,与一次单面研磨(S1)和二次单面研磨(S2)不同,同时研磨第一主表面11和第二主表面12,因此,如上所述,能够减少由泰曼效应引起的翘曲。其结果是,能够使第一最大高低差(PV1)除以第一主表面11的直径(D)而得到的值(PV1/D)减少到0.39×10-4以下。另外,能够使第一最大高低差(PV1)减少到2μm以下。此外,PV1/D是无量纲量,PV1/D的数值中的“10-4”与“μm/cm”等价。

如上所述,PV1/D例如为0.39×10-4以下。若PV1/D为0.39×10-4以下,则能够减少由泰曼效应引起的翘曲,因此能够提高氧化镓基板10的平坦度,进而,能够对氧化镓基板10高精度地转印曝光图案。PV1/D优选为0.2×10-4以下,更优选为0.1×10-4以下。另外,从生产率的观点出发,PV1/D优选为0.02×10-4以上。

如上所述,PV1例如为2μm以下。若PV1为2μm以下,则能够减少由泰曼效应引起的翘曲,因此能够提高氧化镓基板10的平坦度,进而,能够对氧化镓基板10高精度地转印曝光图案。PV1优选为1μm以下,更优选为0.5μm以下。另外,从生产率的观点出发,PV1优选为0.1μm以上。

D没有特别限定,例如是5cm以上且31cm以下。D优选为10cm以上且21cm以下,更优选为12cm以上且15cm以下。

然而,在双面研磨(S3)中,与一次单面研磨(S1)和二次单面研磨(S2)不同,不仅是下平台210,上平台220也相对于氧化镓基板10相对位移。其结果是,能够抑制上平台220的下表面221的凹凸转印到氧化镓基板10的上表面的情况,能够使氧化镓基板10的上表面相对于氧化镓基板10的下表面平行地研磨。因此,将氧化镓基板10的第二主表面12与平坦的卡盘面30相对地进行全面吸附时,能够抑制上平台220的下表面221的凹凸显现于第一主表面11。

上平台220相对于氧化镓基板10的形状转印,通过后述的第二最大高低差(PV2)来评价。图8是表示测定第二最大高低差(PV2)时的氧化镓基板的状态的侧视图。如图8所示,第二最大高低差(PV2)在将第二主表面12与平坦的卡盘面30相对地进行全面吸附的状态下进行测定。吸附例如是真空吸附,卡盘面30由多孔质体形成。在图8中,包含相互正交的x轴和y轴的xy平面是第一主表面11的最小二乘平面。另外,在图8中,相对于x轴和y轴垂直的z轴被设定为通过第一主表面11的中心。

以第一主表面11的最小二乘平面为基准面13的第一主表面11的高低差的测定数据z0(r,θ),由上述(1)的z(r,θ)拟合。j=1、2、3的znm(r,θ)如上述那样均为平坦面,因此在测定第二最大高低差(PV2)时是没有意义的成分。

因此,上平台220相对于氧化镓基板10的形状转印,通过将j为4以上且81以下的全部的anmznm(r,θ)相加而得的成分的第二最大高低差(PV2)来评价。第二最大高低差(PV2)是指相对于基准面13最高的点与相对于基准面13最低的点的高低差。上平台220相对于氧化镓基板10的形状转印越小,第二最大高低差(PV2)越小。

此外,j大于81的anmznm(r,θ)对第一主表面11的凹凸几乎不产生影响,因此还为了简化计算而忽略。

在双面研磨(S3)中,与一次单面研磨(S1)和二次单面研磨(S2)不同,同时研磨第一主表面11和第二主表面12,因此如上所述,能够抑制上平台220相对于氧化镓基板10的形状转印。其结果是,能够使第二最大高低差(PV2)除以第一主表面11的直径(D)而得到的值(PV2/D)减少到0.59×10-4以下。另外,能够使第二最大高低差(PV2)减少到3μm以下。此外,PV2/D是无量纲量,PV2/D的数值中的“10-4”与“μm/cm”等价。

如上所述,PV2/D例如为0.59×10-4以下。若PV2/D为0.59×10-4以下,则能够抑制上平台220相对于氧化镓基板10的形状转印,因此能够提高氧化镓基板10的平坦度,进而,能够对氧化镓基板10高精度地转印曝光图案。PV2/D优选为0.2×10-4以下,更优选为0.1×10-4以下。另外,从生产率的观点出发,PV2/D优选为0.02×10-4以上。

如上所述,PV2例如为3μm以下。若PV2为3μm以下,则能够抑制上平台220相对于氧化镓基板10的形状转印,因此能够提高氧化镓基板10的平坦度,进而,能够对氧化镓基板10高精度地转印曝光图案。PV2优选为1μm以下,更优选为0.5μm以下。另外,从生产率的观点出发,PV2优选为0.1μm以上。

双面研磨(S3)包括利用含有摩斯硬度为7以下的粒子的研磨浆料,同时研磨氧化镓基板10的朝向彼此相反的第一主表面11和第二主表面12。若摩斯硬度为7以下,则粒子柔软,因此能够抑制氧化镓基板10的损伤的产生,从而能够抑制氧化镓基板10的破裂。摩斯硬度优选为6以下,更优选为5以下。从研磨速度的观点出发,摩斯硬度优选为2以上。

作为摩斯硬度为7以下的粒子,例如使用硅胶。硅胶的摩斯硬度为7。此外,摩斯硬度为7以下的粒子的材料不限定于SiO2,也可以是TiO2、ZrO2、Fe2O3、ZnO或者MnO2等。TiO2的摩斯硬度为6,ZrO2的摩斯硬度为6.5,Fe2O3的摩斯硬度为6,ZnO的摩斯硬度为4.5,MnO2的摩斯硬度为3。在双面研磨(S3)中使用的研磨浆料,只要不包含摩斯硬度超过7的粒子即可,也可以包含两种以上摩斯硬度为7以下的粒子。

在双面研磨(S3)中,研磨浆料所包含的粒子的D50例如为1μm以下。若D50为1μm以下,则粒子小,因此能够抑制过大的应力局部性地作用于氧化镓基板10的情况,从而能够抑制氧化镓基板10的破裂。D50优选为0.7μm以下,更优选为0.5μm以下。从研磨速度的观点出发,D50优选为0.01μm以上。

在双面研磨(S3)的前半段的50%以上的期间,研磨压力例如为9.8kPa以下。在双面研磨(S3)的前半段,由于第一主表面11和第二主表面12没有被充分平坦化,因此凹凸大,容易产生应力集中。若在双面研磨(S3)的前半段的50%以上的期间,研磨压力为9.8kPa以下,则能够抑制过大的应力局部性地作用于氧化镓基板10的情况,从而能够抑制氧化镓基板10的破裂。在双面研磨(S3)的前半段的50%以上的期间,研磨压力优选为8.8kPa以下,更优选为7.8kPa以下。另外,从研磨速度的观点出发,在双面研磨(S3)的前半段的50%以上的期间,研磨压力优选为3kPa以上。

此外,在双面研磨(S3)的整个期间,研磨压力也可以恒定。另外,在双面研磨(S3)中,由于随着时间的经过,第一主表面11和第二主表面12逐渐被平坦化,凹凸变小,因此为了提高研磨速度,也可以使研磨压力阶段性地变大。

此外,氧化镓基板的制造方法并不限定于图1所示的方法,可以是包括双面研磨(S3)的方法。另外,氧化镓基板的制造方法也可以包括图1所示的处理以外的处理,例如,也可以包括对氧化镓基板10的附着物(例如粒子)进行冲洗的清洗。清洗例如在一次单面研磨(S1)与二次单面研磨(S2)之间、以及二次单面研磨(S2)与双面研磨(S3)之间实施。

实施例

以下,对实施例和比较例进行说明。下述的例1~例7中的例1~例3是实施例,例4~例7是比较例。

[例1~例3]

在例1~例3中,对直径50.8mm、厚度0.7mm的β-Ga2O3单晶基板如图1所示那样以相同的条件实施一次单面研磨(S1)、二次单面研磨(S2)以及双面研磨(S3)。

在一次单面研磨(S1)中,用图2所示的单面研磨装置100研磨β-Ga2O3单晶基板的(001)面。使用锡制的下平台110和粒径0.5μm的金刚石粒子进行研磨。在一次单面研磨(S1)中,不使用下研磨垫112,而是将基板按压在下平台110上进行研磨。

在二次单面研磨(S2)中,用图2所示的单面研磨装置100研磨β-Ga2O3单晶基板的(001)面。在二次单面研磨(S2)中,与一次单面研磨(S1)不同,使用了下研磨垫112。在二次单面研磨(S2)中,使用聚氨酯制的下研磨垫112和粒径0.05μm的硅胶粒子进行研磨。

在双面研磨(S3)中,用图4所示的双面研磨装置200同时研磨β-Ga2O3单晶基板的(001)面和(00-1)面。双面研磨装置200是SPEEDFAM制的商品名DSM9B,下研磨垫212和上研磨垫222是FILWEL制的商品名N7512。研磨浆料是包含20质量%的硅胶,包含80质量%的水的浆料,硅胶的D50是0.05μm。在双面研磨(S3)的整个期间,研磨压力为9.8kPa,下平台210的转速为40rpm,上平台220的转速为14rpm,太阳轮240的转速为9rpm,内齿轮250的转速为15rpm。太阳轮240的节圆直径为207.4mm,内齿轮250的节圆直径为664.6mm。

[例4~例6]

在例4~例6中,对直径50.8mm、厚度0.7mm的β-Ga2O3单晶基板以与例1~例3相同的条件仅实施一次单面研磨(S1)和二次单面研磨(S2)。在例4~例6中,不实施双面研磨(S3)。

[例7]

在例7中,除了使用粒径0.5μm的金刚石粒子作为双面研磨(S3)的粒子,并且使用环氧树脂制的研磨垫作为金刚石粒子用的研磨垫以外,以与例1~例3相同的条件实施一次单面研磨(S1)、二次单面研磨(S2)以及双面研磨(S3)。其结果是,在双面研磨(S3)中导致氧化镓基板10的破裂。

[研磨结果]

对于作为第一主表面11的(001)面的第一最大高低差(PV1),如图6所示那样在将作为第二主表面12的(00-1)面与水平的平坦面20相对地进行了载置的状态下进行测定,以使得氧化镓基板10不变形。作为测定装置,使用三鹰光器制的商品名PF-60。

对于作为第一主表面11的(001)面的第二最大高低差(PV2),如图8所示那样在将作为第二主表面12的(00-1)面与平坦的卡盘面30相对地进行了全面吸附的状态下进行测定。作为测定装置,使用三鹰光器制的商品名PF-60。

表1表示例1~例6的研磨结果。此外,在例7中,如上所述,在双面研磨(S3)中导致氧化镓基板10的破裂。

[表1]

从表1可知,例1~例3与例4~例6不同,由于实施了双面研磨(S3),因此PV1/D为0.39×10-4以下,PV1为2μm以下。可知通过双面研磨(S3),能够减少由泰曼效应引起的翘曲。

另外,从表1可知,例1~例3与例4~例6不同,由于实施了双面研磨(S3),因此PV2/D为0.59×10-4以下,PV2为3μm以下。可知通过双面研磨(S3),能够抑制上平台220相对于氧化镓基板10的形状转印。

另外,在例1~例3中,在双面研磨(S3)中使用的粒子的摩斯硬度为7以下,其粒子的D50为1μm以下,并且,在前半段的50%以上的期间研磨压力为9.8kPa以下,因此在双面研磨中氧化镓基板10没有破裂。另一方面,在例7中,由于在双面研磨(S3)中使用的粒子的摩斯硬度超过7,因此在双面研磨中导致氧化镓基板10的破裂。

此外,在一次单面研磨(S1)中,使用摩斯硬度为10的金刚石粒子进行了研磨,但氧化镓基板10没有破裂。在单面研磨中,与双面研磨相比,氧化镓基板10难以破裂,可以推定这应该是专利文献1采用单面研磨的理由。

以上,对本公开所涉及的氧化镓基板以及氧化镓基板的制造方法的实施方式进行了说明,但本公开并不限定于上述实施方式等。在权利要求书所记载的范畴内,能够进行各种变更、修正、置换、附加、删除以及组合。这些当然也属于本公开的技术范围内。

本申请基于在2019年4月8日向日本专利局申请的日本特愿2019-073548号主张优先权,将日本特愿2019-073548号的全部内容引用到本申请中。

附图标记说明

10…氧化镓基板;11…第一主表面;12…第二主表面。

Claims (5)

1.一种氧化镓基板,其中,

具有第一主表面、和与所述第一主表面相反朝向的第二主表面,

若由下述式(1)的z(r,θ)拟合以所述第一主表面的最小二乘平面为基准面的所述第一主表面的高低差的测定数据z0(r,θ),

则在将所述第二主表面与水平的平坦面相对地进行了载置时的、j为4、9、16、25、36、49、64、81的全部的anmznm(r,θ)相加而得的成分的第一最大高低差(PV1)除以所述第一主表面的直径(D)而得到的值(PV1/D)为0.39×10-4以下,

在将所述第二主表面与平坦的卡盘面相对地进行了全面吸附时的、j为4以上且81以下的全部的anmznm(r,θ)相加而得的成分的第二最大高低差(PV2)除以所述第一主表面的直径(D)而得到的值(PV2/D)为0.59×10-4以下,

[式1]

[式2]

[式3]

[式4]

[式5]

在上述式(1)~(5)中,(r,θ)是基准面上的极坐标,n是0以上且k以下的自然数,k是16,在n为偶数的情况下m仅是从-n到+n范围的偶数,在n为奇数的情况下m仅是从-n到+n范围的奇数,j是表示n和k的组合的指数,anm是系数。

2.根据权利要求1所述的氧化镓基板,其中,

所述第一最大高低差(PV1)为2μm以下,

所述第二最大高低差(PV2)为3μm以下。

3.一种氧化镓基板的制造方法,其中,包括:

利用含有摩斯硬度为7以下的粒子的研磨浆料,同时研磨氧化镓基板的朝向彼此相反的第一主表面和第二主表面。

4.根据权利要求3所述的氧化镓基板的制造方法,其中,

所述研磨浆料所包含的所述粒子的通过动态光散射法测定出的粒径分布中的体积基准的累计百分比的50%粒径为1μm以下。

5.根据权利要求3或4所述的氧化镓基板的制造方法,其中,

在同时研磨所述第一主表面和所述第二主表面的时间段的前半段的50%以上的期间,研磨压力为9.8kPa以下。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019073548 | 2019-04-08 | ||

| JP2019-073548 | 2019-04-08 | ||

| PCT/JP2020/011995 WO2020209022A1 (ja) | 2019-04-08 | 2020-03-18 | 酸化ガリウム基板、および酸化ガリウム基板の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN113646470A true CN113646470A (zh) | 2021-11-12 |

Family

ID=72751085

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202080024107.3A Pending CN113646470A (zh) | 2019-04-08 | 2020-03-18 | 氧化镓基板以及氧化镓基板的制造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20220028700A1 (zh) |

| JP (1) | JP7359203B2 (zh) |

| KR (1) | KR20210146307A (zh) |

| CN (1) | CN113646470A (zh) |

| TW (1) | TW202037453A (zh) |

| WO (1) | WO2020209022A1 (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114523463A (zh) * | 2022-02-17 | 2022-05-24 | 清华大学 | 一种分布式极坐标定位抓取系统 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7083139B1 (ja) | 2021-08-06 | 2022-06-10 | 株式会社タムラ製作所 | 半導体基板、半導体ウエハ、及び半導体ウエハの製造方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014024960A (ja) * | 2012-07-26 | 2014-02-06 | Fujimi Inc | 研磨用組成物、酸化物材料の研磨方法及び酸化物材料基板の製造方法 |

| TW201600652A (zh) * | 2014-06-30 | 2016-01-01 | Tamura Seisakusho Kk | GaO系單晶基板 |

| CN106711032A (zh) * | 2016-12-09 | 2017-05-24 | 盐城工学院 | 适用于硬脆易解理单晶氧化镓晶片的高效低损伤研磨方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2001050084A1 (en) * | 1999-12-30 | 2001-07-12 | Ade Corporation | Specimen topography reconstruction |

| JP2008105883A (ja) | 2006-10-24 | 2008-05-08 | Nippon Light Metal Co Ltd | 酸化ガリウム単結晶基板及びその製造方法 |

| US9430593B2 (en) * | 2012-10-11 | 2016-08-30 | Kla-Tencor Corporation | System and method to emulate finite element model based prediction of in-plane distortions due to semiconductor wafer chucking |

| WO2019188747A1 (ja) | 2018-03-28 | 2019-10-03 | 株式会社フジミインコーポレーテッド | ガリウム化合物系半導体基板研磨用組成物 |

-

2020

- 2020-03-18 WO PCT/JP2020/011995 patent/WO2020209022A1/ja active Application Filing

- 2020-03-18 KR KR1020217031454A patent/KR20210146307A/ko not_active Application Discontinuation

- 2020-03-18 CN CN202080024107.3A patent/CN113646470A/zh active Pending

- 2020-03-18 JP JP2021513541A patent/JP7359203B2/ja active Active

- 2020-03-23 TW TW109109552A patent/TW202037453A/zh unknown

-

2021

- 2021-10-04 US US17/493,082 patent/US20220028700A1/en active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014024960A (ja) * | 2012-07-26 | 2014-02-06 | Fujimi Inc | 研磨用組成物、酸化物材料の研磨方法及び酸化物材料基板の製造方法 |

| TW201600652A (zh) * | 2014-06-30 | 2016-01-01 | Tamura Seisakusho Kk | GaO系單晶基板 |

| CN106711032A (zh) * | 2016-12-09 | 2017-05-24 | 盐城工学院 | 适用于硬脆易解理单晶氧化镓晶片的高效低损伤研磨方法 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114523463A (zh) * | 2022-02-17 | 2022-05-24 | 清华大学 | 一种分布式极坐标定位抓取系统 |

| CN114523463B (zh) * | 2022-02-17 | 2023-08-25 | 清华大学 | 一种分布式极坐标定位抓取系统 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2020209022A1 (ja) | 2020-10-15 |

| US20220028700A1 (en) | 2022-01-27 |

| TW202037453A (zh) | 2020-10-16 |

| JPWO2020209022A1 (zh) | 2020-10-15 |

| JP7359203B2 (ja) | 2023-10-11 |

| KR20210146307A (ko) | 2021-12-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5644401B2 (ja) | エピタキシャルウェーハの製造方法およびエピタキシャルウェーハ | |

| US10269554B2 (en) | Method for manufacturing SiC epitaxial wafer and SiC epitaxial wafer | |

| KR100420087B1 (ko) | 산화세륨 연마제 및 기판의 연마법 | |

| JP3650750B2 (ja) | シリコンウェハの表面ポリッシング法 | |

| KR101994782B1 (ko) | 경면연마 웨이퍼의 제조방법 | |

| JP2001322899A (ja) | 窒化ガリウム系化合物半導体基板及びその製造方法 | |

| CN113646470A (zh) | 氧化镓基板以及氧化镓基板的制造方法 | |

| JP7120427B2 (ja) | 炭化珪素基板および炭化珪素エピタキシャル基板 | |

| KR101390307B1 (ko) | 에피택셜 실리콘 웨이퍼의 제조방법 | |

| WO2015025469A1 (ja) | ウェーハの両面研磨方法 | |

| WO2016170721A1 (ja) | エピタキシャルウェーハの製造方法 | |

| WO2010128671A1 (ja) | シリコンエピタキシャルウェーハの製造方法 | |

| JP6471686B2 (ja) | シリコンウェーハの面取り方法、シリコンウェーハの製造方法およびシリコンウェーハ | |

| JP2004006997A (ja) | シリコンウエハの製造方法 | |

| JP6406048B2 (ja) | ウェハの加工方法 | |

| WO2023181586A1 (ja) | 窒化アルミニウム単結晶基板、及び窒化アルミニウム単結晶基板の製造方法 | |

| JP2010218643A (ja) | ガラス基板の製造方法、ガラス基板及び磁気記録媒体 | |

| CN116564795A (zh) | SiC外延基板及其制造方法 | |

| KR100710779B1 (ko) | 산화세륨 입자 | |

| TW202123328A (zh) | 碳化矽基板及碳化矽基板之製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination |