CN1099970C - 胎面花纹及其制造方法 - Google Patents

胎面花纹及其制造方法 Download PDFInfo

- Publication number

- CN1099970C CN1099970C CN98803291A CN98803291A CN1099970C CN 1099970 C CN1099970 C CN 1099970C CN 98803291 A CN98803291 A CN 98803291A CN 98803291 A CN98803291 A CN 98803291A CN 1099970 C CN1099970 C CN 1099970C

- Authority

- CN

- China

- Prior art keywords

- otch

- wall

- tyre surface

- connection element

- tire

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60C—VEHICLE TYRES; TYRE INFLATION; TYRE CHANGING; CONNECTING VALVES TO INFLATABLE ELASTIC BODIES IN GENERAL; DEVICES OR ARRANGEMENTS RELATED TO TYRES

- B60C11/00—Tyre tread bands; Tread patterns; Anti-skid inserts

- B60C11/03—Tread patterns

- B60C11/04—Tread patterns in which the raised area of the pattern consists only of continuous circumferential ribs, e.g. zig-zag

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60C—VEHICLE TYRES; TYRE INFLATION; TYRE CHANGING; CONNECTING VALVES TO INFLATABLE ELASTIC BODIES IN GENERAL; DEVICES OR ARRANGEMENTS RELATED TO TYRES

- B60C11/00—Tyre tread bands; Tread patterns; Anti-skid inserts

- B60C11/03—Tread patterns

- B60C11/13—Tread patterns characterised by the groove cross-section, e.g. for buttressing or preventing stone-trapping

- B60C11/1369—Tie bars for linking block elements and bridging the groove

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D30/00—Producing pneumatic or solid tyres or parts thereof

- B29D30/06—Pneumatic tyres or parts thereof (e.g. produced by casting, moulding, compression moulding, injection moulding, centrifugal casting)

- B29D30/52—Unvulcanised treads, e.g. on used tyres; Retreading

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60C—VEHICLE TYRES; TYRE INFLATION; TYRE CHANGING; CONNECTING VALVES TO INFLATABLE ELASTIC BODIES IN GENERAL; DEVICES OR ARRANGEMENTS RELATED TO TYRES

- B60C11/00—Tyre tread bands; Tread patterns; Anti-skid inserts

- B60C11/03—Tread patterns

- B60C11/12—Tread patterns characterised by the use of narrow slits or incisions, e.g. sipes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60C—VEHICLE TYRES; TYRE INFLATION; TYRE CHANGING; CONNECTING VALVES TO INFLATABLE ELASTIC BODIES IN GENERAL; DEVICES OR ARRANGEMENTS RELATED TO TYRES

- B60C11/00—Tyre tread bands; Tread patterns; Anti-skid inserts

- B60C11/03—Tread patterns

- B60C11/12—Tread patterns characterised by the use of narrow slits or incisions, e.g. sipes

- B60C11/1259—Depth of the sipe

- B60C11/1263—Depth of the sipe different within the same sipe

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60C—VEHICLE TYRES; TYRE INFLATION; TYRE CHANGING; CONNECTING VALVES TO INFLATABLE ELASTIC BODIES IN GENERAL; DEVICES OR ARRANGEMENTS RELATED TO TYRES

- B60C11/00—Tyre tread bands; Tread patterns; Anti-skid inserts

- B60C11/03—Tread patterns

- B60C11/13—Tread patterns characterised by the groove cross-section, e.g. for buttressing or preventing stone-trapping

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S152/00—Resilient tires and wheels

- Y10S152/03—Slits in threads

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Tires In General (AREA)

- Tyre Moulding (AREA)

- Heating, Cooling, Or Curing Plastics Or The Like In General (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Steps, Ramps, And Handrails (AREA)

Abstract

本发明涉及厚度为E的轮胎胎面(1),胎面有若干由橡胶壁(5,6)限定的切口(3,4,27),所述壁垂直或倾斜于胎面滚压面(2),在行驶过程中位于受轮胎挤压影响的运行胎面部分上的至少一个切口(3)的两个主壁(5,6)用至少一个橡胶连接元件(7)连接,连接元件(7)的总连接表面SE至多是由最小长度的几何轮廓线L限定并围住总连接表面SE的表面的80%。本发明还涉及制造有至少一个连接元件的切口的方法。

Description

本发明涉及用于制造新轮胎或者翻新轮胎胎面,尤其涉及所述胎面的花纹,所述胎面包括呈花纹沟形和/或刀槽花纹形的许多切口。本发明还涉及使得生产这种胎面成为可能的制造方法。

为了使轮胎性能适应新车辆日益改进的性能,尤其需要在不会给其它种性能带来负面影响的情况下提高轮胎在湿路面上的抓地力性能。“抓地力”应当理解成表示轮胎在机动车移动的横向上(拐弯性能)的抓地力和轮胎在机动车移动的纵向上(把制动力或驱动力传递到地面上的可能性)的抓地力。

为了提高行驶在覆盖有水的路面上的轮胎胎面的抓地力能力,已知的是在这种胎面上设置有由若干切口形成的花纹,而该切口或深或浅地形成在所述胎面上,所述切口向着与路面接触的所述胎面的表面开口(这个表面称作滚压面)。

很显然,“切口”形成在胎面上,它通过一旦胎面硫化后就除去材料形成或者通过在模型内进行模制从而模制出所述花纹而形成,所述模型包括突出在所述模型的模制表面的模制元件,每个模制元件具有与所需切口相同的几何形状。通常,形成在胎面上的切口由至少两个相互面对的橡胶壁限定,所述壁由代表切口宽度的一个平均距离分隔开,所述壁与滚压面相交形成橡胶凸纹。例如,一些类型的切口的区别在于:

-花纹沟或沟槽的特征在于宽度比胎面厚度大大约10%;

-与胎面厚度相比刀槽花纹具有相对小的宽度;在某种压力状态下,这些刀槽花纹可以至少局部闭合从而与路面接触;相互面对的壁至少在或多或少的大部分所述壁的表面上产生接触(由滚压面上刀槽花纹形成的凸纹产生接触,这会引起刀槽花纹闭合)。

一些切口可能至少向另一切口打开。在胎面的滚压面上的切口轨迹沿着一个规则几何外形,而该规则几何外形由设置在离凸纹一个平均距离的几何外形来确定,该凸纹由滚压面上的所述切口的壁形成。滚压面上的切口轨迹的中心轴线与规则外形离所述切口轨迹位置的距离的最小误差二乘方的直线相对应。此外,常常把花纹的花纹沟比值定义成下面的比值:滚压面上的切口面积除以轮胎和路面之间的接触总面积。

通过形成向着滚压面开口的若干切口,形成若干橡胶凸纹从而分开存在于路面上的水层,因此使轮胎保持与地面接触并形成空腔,这些空腔形成了通道,由于它们设置成向着接触区域的外侧开口,因此这些通道用来收集和除去存在于轮胎与路面接触区域的水。

在美国专利1,452,099可以发现这种花纹的实施例,该专利描述了设置有若干横向取向、规则间隔的刀槽花纹的胎面。

但是,切口数量的增加迅速引起胎面刚性相当大的降低,这对轮胎的性能具有负面影响,甚至对抓地力也有负面影响。“胎面的刚性”应当理解成表示在受与路面接触影响的区域内剪切应力和压缩应力的共同作用下的胎面刚度。连带地,形成用作排水通道的许多切口的存在在干路面上引起一定强度的行进噪声,这种行进噪声在今天被认为是一种公害,人们希望尽可能地减少这种噪声,尤其在现今设计的机动车上人们希望减少这种噪声。这些切口的周期性打开和闭合运动增强了这种行进噪声,当这些切口关闭时,这些运动与所述切口的壁的摩擦力有关。

在法国专利1,028,978中,提出解决这个问题的方案是在胎面上设置若干圆周方向的刀槽花纹,这些刀槽花纹深度较小并位于新胎面的滚压面上,从而提高仅在滚压面附近的所述胎面的柔性。

但是,由于一旦安装在机动车上,在所述轮胎的整个寿命(这就是说,直到它的胎面磨损到至少与法定允许范围相对应的范围为止)期间,这种轮胎要提供较好的性能,因此有必要提供具有花纹的胎面,而该花纹在湿地面上能确保抓地力的持久性。

本发明的目的是提供一种轮胎胎面,在新轮胎行驶时和所述胎面的至少大部分使用寿命期间,该胎面设法把湿路面上和干路面上的非常好的抓地力水平与发出的低噪声结合起来。此外,本发明的一个目的是控制胎面磨损的形成。

根据本发明,提出了一种胎面,厚度为E的该胎面由橡胶混合物制成,该胎面用于径向地设置在轮胎的外侧上,所述胎面设置有滚压面,滚压面在这种轮胎的行驶过程中用于与路面接触。这种胎面设置有大量的切口,因此轮胎与路面接触的区域影响若干切口。每个切口主要由两个相对壁之间围住的空间来限定,所述壁垂直于或者倾斜于滚压面,并且每个切口的深度至多等于胎面的厚度E,所述切口的深度为离新轮胎的滚压面最远的所述切口轮廓线的位置和所述滚压面之间的径向距离。此外,至少一个切口的两个主壁用至少一个橡胶连接元件连接起来,而该切口在行驶过程中位于受轮胎接地面上的负荷影响的胎面部分上。

所述切口的每个壁上的总连接表面给定标记SE,而该总连接表面在单个元件的情况下等于连接元件的总相交表面,或者在多个元件的情况下该总连接表面等于所有连接元件的相交表面的总和,所述切口的每个主壁的总表面标记为ST。

本发明的胎面的特征在于:

-至少一个切口的两个主壁用至少一个橡胶连接元件连接起来,该至少一个切口在行驶过程中位于受轮胎接地面上的负荷影响的胎面部分上,连接元件与每个壁之间具有对应于总相交表面的连接表面SE,每个壁上的所述表面SE是所述壁的表面ST的至少10%;

-至少一个连接元件与一个壁相交表面的外部轮廓的所有位置位于离开滚压面的一个距离处,该距离绝对地小于切口的深度;

-以及,在每个壁上的连接表面SE至多是表面SG的80%,表面SG等于在切口的所述壁上测得的由最小长度的几何轮廓线L限定并围住连接表面SE的表面。

对一个壁而言,围住该壁上的总连接表面SE的最小长度的几何轮廓线L与在所述壁上描出来并围住所有总连接表面的轮廓线相对应,该总连接表面由所有连接元件与所述壁的相交表面形成。当切口定义为由至少两个相互面对的主壁限定的连续空间时,根据本发明,无论包括这种切口的胎面的磨损程度怎样,在所述壁之间存在至少一个连接元件不会断开这个空间的连续性。

优选地,形成轮胎胎面花纹的切口数目越多,对抓地力和噪声性能影响就越明显,这些切口设置有至少一个橡胶连接元件,以获得显著的抓地力性能,而不会对行进噪声的性能强度产生负面影响。

优选地,为了在这些切口壁之间得到最佳的连接效果和足够长的橡胶凸纹,由最小长度的几何轮廓线L限定并围住切口的一个主壁上的总连接表面SE的每个表面SG是相应壁表面ST的至少15%。最好,至少一个切口的至少一个主壁上的总连接表面SE至多是相应壁ST的表面的80%,以保持切口一定体积,从而使胎面产生足够的抓地力性能。

本发明的胎面具有许多的优点:

-由于切口相对于胎面纵向方向基本上是横向取向,因此橡胶凸纹对路面的冲击减小,尽管具有相对较多的凸纹,这仍使得行驶过程中发出的噪声显著减小;

-一旦从接触面露出,在横向取向的刀槽花纹的壁之间和可能在凸起元件的相对表面之间存在的连接元件限制了从所述表面露出的轮胎橡胶元件的振摆运动,振摆运动可引起产生噪声的振动,因此减少了这些振动所引起的噪声;

-当产生接触时,这些刀槽花纹壁相互的摩擦减少也可引起噪声组分的减小,因为连接元件能防止这些壁一起移动,并能防止这些壁一个相对于另一个移动;

-抓地力得到了非常明显的改进,同时在多个小宽度的刀槽花纹情况下,使橡胶具有较大的磨损表面,所述刀槽花纹设置有至少一个连接元件。

总之,与带有相同切口但是没有任何连接元件的花纹相比,由于这些切口壁的移动减少使得与这种花纹有关的噪声源的强度大大减小,这种移动减少是由于所述壁之间的连接元件的存在所引起的。

当然,本发明的胎面花纹可由设置有至少一个连接元件的若干切口与没有连接元件的若干切口组合起来,所述切口之间的比例可能是,例如,随着包括所述花纹的轮胎型号而变化。

令人惊奇的是,当使用这种轮胎时,申请人已经得到非常好的结果,这种轮胎指的是:设置有厚度为E的胎面,设置有基本上以相同方向取向的的若干切口,每个所述切口由主要在两个相对壁之间所限定的空间形成,所述壁垂直于或倾斜于滚压面,并且所述切口的深度为h。

“切口的深度h”应当理解成表示在最靠近新胎面的滚压面的切口凸纹和离所述滚压面的径向最远处的切口壁的位置之间所测得的最大径向距离。深度h表示在切口壁的径向最远位置之间的最大径向距离,该深度h最大等于胎面的厚度E。

此外,本发明的一个变形的胎面是这样的:

-所述切口的两个主壁至少通过一个橡胶连接元件连接起来;

-每个切口的连接比值TP=SE/ST、SE最小是0.10并且最大是0.80,SE等于在每个壁上的连接元件总相交表面,ST表示所述切口的每个主壁的总表面;

-在每个所述切口之间的平均间距p和它们的深度h之间的比值p/h最小是0.2并且最大是1.9。

为了防止胎面出现不正常的磨损,如果这些切口的连接比值TP的值一定,那么在新的状态下,最好选择间距P以使比值P/h满足下列公式:

此外,为了得到较好的抓地力性能,选择间距p以使比值p/h满足下列公式是合适的:

把这些切口的平均宽度e(这就是说,所述切口的主壁之间的平均距离)考虑进去也是可能的,这些切口有规则地以间距p设置在胎面上,因此可以得到在行驶过程中使获得较好效果成为可能的连接比值TP。申请人发现:当连接比值TP最小等于0.10并且最大等于下面值时可以得到较好的抓地力和磨损效果:

其中ε=(p-e)/h。

一旦连接比值TP比大约0.10还小,那么这个目的不能实现,因为连接元件不能提供足够的刚度,并且不能充分地阻止连接元件所连接的这些切口壁的运动;最好,连接比值TP大于0.25。

另一方面,当比值超过所提出的极限值时,刚度变得太大,有效凸纹的长度太小以致不能保持满意的抓地力性能。在本说明中对于给定胎面磨损程度而言,轮胎胎面的“有效凸纹长度”应当理解成表示与路面接触的所有橡胶凸纹的总长度。

此外,为了保持非常恒定的胎面磨损性能,提供连接比值TP=SP/ST的值是合适的,对于不同的胎面磨损程度评估的该比值至少从一预定的局部磨损程度开始大体有规律地随轮胎磨损而减小,SP表示胎面局部磨损之后在所述切口的一个壁上保留下来的连接表面,ST表示与胎面局部磨损相同程度对应的所述壁的总剩下表面。按照这种方式,当胎面是新的时,连接元件对刚度的影响最大,但是随着磨损所引起的所述胎面刚度的增加,连接元件对刚度的影响逐渐减小。

另一方面,轮胎的滚压实验表明本发明的刻蚀会引起:

-即使在从横向切口的接触区域露出时或者相对圆周方向取向的切口形成角度时,通过减少橡胶沿路面的滑动来改善磨损;

-提高了切口的基体(这就是说,切口离胎面内侧径向最远的部分)的疲劳强度;

-不易在设置有连接元件的切口内夹住石子。

还应当注意到:无论胎面的磨损程度如何,本发明的轮胎花纹的排水能力即排出存在于路面上的水的能力是足够的,对使用者来说这是非常有吸引力的优点。

在湿路面上行驶的时,为了获得本发明胎面花纹的持久性能,与每个磨损程度相对应的胎面花纹有效凸纹长度最好定义为处于新状态下的胎面的滚压面上的有效凸纹长度的至少50%。

当受到接触压力作用时,为使胎面保持足够的剪切强度和弯曲强度,尽管存在大量切口,设置每个所述切口的连接元件是合适的,以使最靠近处于新的状态下的滚压面的凸纹与在所述壁上的所述元件相交表面的轮廓线位置之间的距离最大是切口高度h的60%并且最好是在40%和60%之间。

本发明的胎面花纹的另一个显著改进是形成了设置有大量连接元件的若干切口,而这些连接元件相当有规则地分布在每个切口上,因此确保了这种较好的正常效果,而这种效果是由切口壁所限定的橡胶元件的刚性所引起的。

根据后面改进的胎面包括若干切口,每个切口由主要在两个相对的壁之间限定的空间形成,所述壁垂直于或者倾斜于滚压面,并且具有一个深度,该深度为离新轮胎滚压面最远的所述切口轮廓线位置的径向距离,该深度最大等于胎面厚度E。该胎面的特征在于:

-至少一个切口的两个主壁用若干橡胶连接元件连接起来,该至少一个切口在行驶过程中位于受轮胎接地面上的负荷影响的胎面部分上,所述连接元件与每个壁具有一个连接表面SE,每个壁上的所述连接表面SE是所述壁的表面ST的至少10%;

-每个连接元件与每个壁具有最大等于(E*E/20)的相交表面SE;

-以及,由最小长度的几何轮廓线L限定并围住整个连接表面SE的表面SG是所述壁的表面ST的至少70%。

不管所述胎面的磨损程度如何,这种胎面尤其能使轮胎具有相似和规则的性能。

本发明的另一个目的是提出了一种制造设置有若干切口的胎面的方法,所述切口至少设置有一个连接元件。它清楚表明:模制这些切口的传统方法不适合于既容易而又非常精确地制造这种胎面花纹,因为在胎面的滚压面下方至少设置有一个连接元件,其结果是采用传统模制方法时使所述胎面脱模是不可能的,该传统模制方法用金属叶片来模制刀槽花纹。

本发明的一个目的是提出用于得到一种轮胎胎面的方法,该胎面包括至少一个切口,该切口的主壁由至少一个连接元件连接起来,该方法能解决脱模问题。制造本发明厚度为E的胎面的方法包括下面步骤:

-a)用合适的材料制造插入物,所述插入物具有胎面所需切口的大体形状和等于所述切口宽度的厚度;

-b)除去每个插入物内的材料从而以预先所选择的分布得到小孔,每个小孔具有与一个连接元件的横截面相同的形状;

-c)把在前面步骤中形成的插入物插入到橡胶带中;

-d)在具有所要的胎面尺寸大小的模型内在压力作用下进行模制,在该模制过程中,已经变得更加流态的胎面橡胶混合物充满插入物的小孔,从而在靠近每个插入物的橡胶壁之间形成连接元件;

-e)所述橡胶带硫化之后进行脱模。

当然,这种胎面可以制成具有预定长度的带形或者封闭的环形,在轮胎制造过程中,它可径向地放置在轮胎半成品的外侧上,或者径向地放置在翻新轮胎上。

刚才所描述的方法的一个变形是实施步骤a)到c),在继续进行模制以及硫化如此形成的轮胎和胎面组件之前,把没有硫化、没有模制的橡胶带放置在轮胎半成品上。

更具体地说,这种把插入物插入到橡胶带中的方法还可以应用到制造这样一种胎面的情况下:该胎面包括若干没有小孔的插入物,以模制不带有连接元件的若干刀槽花纹。

为了有助于将插入物插入到橡胶带中去,提出了所描述方法的另一变形:在没有硫化的橡胶带中制造出切口,该切口的尺寸大小基本上与在所述切口壁之间设置有至少一个连接元件的切口尺寸大小相等。

选择形成插入物和填充设置有至少一个连接元件的切口的材料,以便至少可以部分地被除去,即,当是新的时至少在邻近滚压面处可以被除去,并且在行驶过程中逐渐地被除去以使凸纹永久地保持较大长度。

申请人发现纸浆是尤其适合于这种应用的填充材料,因为这种材料的特征在于,一旦它在水中存在足够的时间它就具有很小的粘合力,因此在轮胎的行驶过程中具有逐步被除去的优点、或在把它放入水中之后并在行驶之前能够被除去的优点,当设置有至少一个连接元件的切口具有最小为0.4mm的厚度时,就更加容易被除去了。

这种方法的一个变形是选择作为组成插入物的材料,该材料具有足够接近所述胎面的硫化温度的熔点,考虑到形成所述胎面的橡胶的温度是逐步升高,该材料仅仅在所述硫化期间将结束时才变成流体,因此在所述胎面硫化之后,例如通过吸出或通过吹出方式可以除去所述填充材料。最好,填充材料是低熔点的合金,该合金在胎面硫化结束变成流体之前的胎面成形期间和硫化期间具有刚性的优点,以便可以除去所述合金并且回收所述合金以进行类似应用。

刚才所描述的方法还继之以研磨操作工作,该研磨操作实际上仅仅影响新胎面的表面并用来形成若干凸纹,这些凸纹非常清楚地出现在所述胎面的滚压面上。在从模型露出后得到较好表面状态的另一个方法是:将设置有至少一个连接元件的所有切口设置在胎面的滚压面下方并在模型内模制所述胎面,该模型包括若干凸起元件用于模制出若干位于滚压面上的切口,这些切口的深度稍稍大于设置有至少一个连接元件的切口与滚压面之间的最小距离。按照这种方式,当胎面磨损时,胎面逐渐地露出位于所述新胎面的滚压面下方的若干切口。

参照附图很容易理解理解本发明,这些附图仅仅表示个别实施例而不能认为是限制性的。

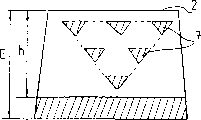

图1是通过本发明胎面的一部分的截面图;

图2是通过沿着设置有连接元件的切口的壁而截取的图1中的胎面的截面图;

图3是通过沿着设置有单个本发明连接元件的切口的壁而截取的胎面的截面图;

图4表示包括设置有连接元件的刀槽花纹的轮胎胎面,所述刀槽花纹首先沿圆周方向取向并接着沿横向取向;

图5表示沿图4的胎面的XX线的截面图,它表示设置有相对于所述胎面的滚压面倾斜的连接元件的切口;

图6表示切口连接元件布置的变形;

图7是通过沿着设置有许多连接元件的切口的壁而截取的胎面的截面图;

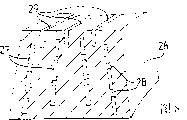

图8从截面看表示包括若干刀槽花纹的胎面的变形,而这些刀槽花纹在所述新胎面的滚压面下方设置有若干连接元件;

图9表示已经进行了滚压实验的、本发明胎面花纹的两种变形A和B;

图10表示用来制造图9的变形A和B的插入物;

图11是切口的变形图,该切口的主壁和连接元件是不同于形成胎面的橡胶的橡胶混合物。

图1中沿着长度方向局部地示出的胎面1具有厚度E和宽度W。一个所述带的外壁用来形成设置有所述胎面的轮胎的滚压面2,这种轮胎可以是新轮胎或者是翻新轮胎,翻新轮胎就是指,轮胎行驶了足够远的里程以致它的胎面磨损到需要提供新胎面的程度。

在胎面1上形成若干切口3、4以使切口遍布所述胎面1的整个宽度W。切口3由两个平直的主壁5、6来限定,这两个平直的主壁5、6垂直于滚压面2并且以平均间距e而间隔设置,该平均间距e等于切口3的宽度。限定切口3的这两个壁5、6在相对于滚压面2的径向最里面位置8处连接起来。壁5、6和滚压面2的相交处各自限定出橡胶凸纹51和61,它们的作用之一是切开存在于胎面和路面之间的水膜。

切口3设置有五个橡胶连接元件7,这些元件7连接所述切口的壁5和6,所述连接元件使得将所述壁保持在实际上不变的距离上成为可能,因此避免了切口3的打开和关闭。

图2表示沿着切口3的壁6截取的、通过图1的胎面1的横截面。可以看到:连接元件7与壁6的相交表面71、72、73、74、75十分均匀地分布在壁6上,所述表面的总和形成了总的相交表面SE。在这种情况下,所有的连接元件的相交表面71、72、73、74、75位于滚压面2下方并离开所述表面一个径向距离,该径向距离小于切口深度h。此外,总的连接表面SE最多是表面SG的80%,而表面SG由形成在壁6上并且把所有连接元件7与壁6的相交表面71、72、73、74、75围住的最小长度的几何轮廓线L(用虚线表示)来限定。这三个条件结合起来可获得包括许多切口的胎面花纹,这些切口的深度与胎面的厚度相比相对较深,所述切口在滚压面2上形成许多橡胶凸纹,这样形成的所述花纹能保持足够的刚度来承受由于负荷和行驶所形成的应力。

在公知的方式中,切口的主壁可以是平面形或者曲面形。

优选地,为了得到最优效果,该胎面包括设置有至少一个连接元件的若干切口,并且由最小长度的几何轮廓线L限定并把切口的一个壁上的总连接表面SE围住的每个表面SG至少是相应壁的表面ST的15%。

确定一个切口的连接元件和上述切口的相对位置,从而使所述切口保持较长长度的工作凸纹与地面产生接触,而无论胎面的磨损程度如何。

图3示出了另一个可能的实施例,该图是沿着切口的壁9截取的、通过胎面1的花纹条的截面图,该切口设置有单个连接元件10,连接元件10在限定所述切口的主壁之间延伸。元件10包括两个分支101、102,这两个分支101、102沿着刀槽花纹宽度方向取向并借助于沿胎面厚度方向取向的第三分支103而连接在一起。用点划线示出的轮廓线L与围住单个元件的总连接表面并通过分支101和102端部的最小长度的轮廓线相对应。它意味着在连接分支101和102的分支103延伸到滚压面2时,仍保持着本发明的精神,因为产生了与刀槽花纹相应的单个体积。

图4局部示出轮胎胎面11,该胎面包括沿圆周方向取向的刀槽花纹和沿横向取向的刀槽花纹,每个所述刀槽花纹设置有连接元件并向着所述胎面的滚压面112开口。胎面11沿轴向分成标记为I、II、III的三个环形区域,中间区域II借助于圆周方向取向的花纹沟12和13与两个边缘区域I和III分开。为了提高装有这种胎面的轮胎抓地力,且没有行进噪声妨碍,基本上沿横向取向的较小宽度的若干刀槽花纹14设置在中间部分II上,所述刀槽花纹14在部分II的两侧上朝向花纹沟12和13开口。深度h和宽度e至少为0.1mm的刀槽花纹14有规律地以平均间距p而设置,以使比值h/(p-e)超过0.9。因此,在不损害部分II的机械性能情况下,在接触痕迹上具有高密度凸纹是可能的。

在边缘部分I和III中,至少设置有一个基本上沿圆周方向取向的刀槽花纹15。所有横向取向的的刀槽花纹14和圆周取向的刀槽花纹15各自设置有若干连接元件141和151,这些连接元件141和151连接形成所述这些刀槽花纹的主壁。

“基本上横向取向”应当理解成在滚压面112上的刀槽花纹的轨迹中心轴线与胎面的横向形成的角度最大为45°。“基本上圆周方向取向”应当理解成在滚压面上的刀槽花纹的轨迹中心轴线与胎面的横向形成一个至少75°而最多为90°的角度。胎面的滚压面上的切口轨迹的中心轴线对应于标准方向,而该标准方向是采用距离的最小误差的平方的方法计算出来并位于滚压表面上的所述切口的凸纹位置之间。

按照这种方式,获得这样的轮胎是可能的:该轮胎由于在部分II上存在横向取向的刀槽花纹因而在胎面的纵向上具有较好的抓地力,并且由于在部分I和III上至少存在一个基本上圆周方向取向的刀槽花纹,因而在横向上具有较好的抓地力,所述刀槽花纹设置有连接它们的壁的连接元件。

此外,还可以设置连接限定圆周花纹沟的这些壁的连接元件,圆周花纹沟把部分II与部分I和III分开。

根据本发明的胎面局部磨损后,切口的至少一个连接元件露出在滚压面上,相应地减少了凸纹145、146的长度,该凸纹145、146由所述切口的每个主壁和滚压面2形成。为了减轻这种效果,如图5所示,与沿着通过图4示出的胎面的XX线的截面相对应,在切口14的第一主壁142和第二主壁143之间设置每个连接元件141是合适的,使得所述元件与垂直于新胎面的滚压面的直线形成一个角度,该角度不是90°,而最好是在30°到70°之间。

克服刚才提到的这种缺点的另一个方法,也是为了避免磨损集中在本发明的胎面的某些区域上,优选地,与切口14位于图4示出的胎面的中间部分II上的情况一样,在基本上相同取向的任意两个邻近切口之间沿着连接元件的位置的径向形成偏移。因此,可任意地设置通过切口的这些壁相交而形成的橡胶凸纹的位置。事实是以或多或少的偏移方式磨损之后连接元件到达滚压面,这个事实使得在受路面接触影响的滚压面区域内持久地(这就是说,在使用轮胎的整个过程期间)保持较大凸纹长度是可能的,并且这个事实使得磨损(这就是说,可避免集中磨损的非正常现象)和行进噪声这两者有益地减少是可能的。

在需要基本上为纵向抓地力的使用情况下,仅提供设置有至少一个连接元件的若干切口是可能的,而轮胎的滚压面上的所述切口轨迹的中心轴线与胎面的横向形成至多为45°的角度。相反,在需要基本上为横向抓地力的使用情况下,提供设置有至少一个连接元件的若干切口是可能的,所述新胎面的滚压面上的所述切口的轨迹中心轴线与胎面的轴向形成至少是75°而最大是90°的角度。通过与横向接近成90°取向形成一个单一连续切口可得到一个比较结果,以使滚压面上切口的轨迹中心线形成一个螺旋线,因为在与路面接触的区域内可发生任何事情,就象胎面设置有基本上沿圆周方向取向的若干切口。

设置有至少一个连接元件的切口可以垂直于滚压面,或者它们中的部分与新胎面的滚压面垂直的方向形成最大为20°的平均角度,以便提高橡胶凸纹在某些使用情况下的效率,从而可根据所选择的所述切口倾斜的取向更好地传递驱动力或制动力。

由于胎面花纹的刚度随着所述胎面磨损所引起的厚度减少而增加,此外为之提供至少一个切口是合适的,该切口位于受轮胎负荷影响的胎面部分上并设置有至少一个连接元件,比值TP=SP/ST基本上有规律地随着轮胎的磨损至少从一预定局部磨损程度开始减少,SP表示在胎面局部磨损之后保留在所述切口的一个壁上的连接表面,ST表示与胎面局部磨损同样程度相对应的所述壁的总表面。在这本文中,从横截面看,图6表示设置有连接元件7的切口的壁,连接元件7实质上成排地设置成平行于滚压面2,每排连接元件7的数目随着接近滚压面2而增加。

图7表示有关一个切口主壁与胎面的该切口的连接的优选布置。在这个图中,可以看到,连接元件与所述壁的若干相交表面76有规律地分布在切口的主壁66上,使得连接元件的密度相对较大(这就是说,在每个壁面上具有大量的元件)。在这种情况下,由最小长度的轮廓线L限定并包围所有连接元件的相交表面的表面SG大约是壁66的总表面的90%,而连接表面SE仅仅是总表面的40%。在连接元件有规律地分布在每个切口的壁上时,可得到胎面刚度的最佳效果。

此外,最好,设置辅助橡胶元件是有利的,而该辅助橡胶元件仅仅连接到切口的一个壁上,该切口设置有连接元件,从而防止位于所述连接元件之间的所述切口的壁区域相互移动。

申请人采用包括本发明胎面的、尺寸大小为215/75 R 17.5的重型车辆轮胎进行了滚压实验和滚压模拟实验。图9是已做过实验的两种胎面花纹的图形。图9A与胎面18的变形A相对应,它包括宽度为0.1mm、横向取向并以15mm的平均间距p而沿圆周间隔设置的若干刀槽花纹21;这种变形还包括宽度为5mm、把胎面沿轴向分成四部分的三个圆周方向的花纹沟,宽度为2mm的圆周方向的刀槽花纹20把每个所述部分又分成两个部分。所有切口的深度相同,都是13.5mm。图9B与胎面22的变形B相对应,它包括宽度为1mm、沿与轮胎的横向成15°的平均角度的方向取向并以10mm的平均间距p而间隔设置的若干刀槽花纹25;这种变形B还包括宽度为10mm、把胎面沿轴向分成三部分、并呈波浪形的两个基本上沿圆周方向19的花纹沟23,宽度为2mm的圆周方向的刀槽花纹24把每个所述部分又分成两个部分,所述切口采用与花纹沟相同的形状。两个变形A和B的所有切口的深度相同,平均等于13.5mm。

变形A和B采用下面方法来形成:沿着所需刀槽花纹的轨迹切下合适宽度和长度的没有硫化的橡胶带之后,用厚度为0.1mm的多张纸上形成变形A的插入物,并用厚度为1mm的多张卡片上形成变形B的插入物,在数量上等于相同刀槽花纹的数量并且尺寸大小相同。然后每个插入物被开孔从而形成若干小孔,小孔的形状与刀槽花纹的连接元件的截面形状相对应。图10表示了一个这种插入物16,该插入物16设置有基本上是矩形的若干小孔17;例如可通过激光切割法或冲孔法来得到尺寸大小为2×5mm的这些小孔。然后,把这些插入物16放置在形成于没有硫化的胎面中的切口内。

然后,在与硫化模型内的轮胎模制之前,把这种胎面放置在没有硫化的轮胎半成品上。在所述胎面的硫化过程中,胎面橡胶在小孔位置处通过插入物,形成切口的连接元件,所述切口充满形成插入物的材料。为了得到变形A和B,在包括胎面的轮胎制造之后,通过切割来形成没有连接元件的花纹沟和圆周方向的刀槽花纹。当然,辅助花纹沟和刀槽花纹可以通过本发明的方法来形成。

在各种情况下,所选择的轮胎是尺寸大小为215/75 R 17.5的重型车辆轮胎,刀槽花纹设置有连接元件,连接元件具有等于45%的连接比值TP,并且对于该连接元件而言,比值SE/ST和SE/SG各自等于45%和40%。在两种变形A和B是新的情况下的滚压面花纹沟比值各自是15%和18%(“花纹沟的比值”应当理解为表示滚压面上切口的表面和所述滚压面的总表面之间的比值)。

用装有用于测量的辅助轮子的重型车辆来完成抓地力实验,所述轮子装备变形A或B的轮胎。在这个实验中,对于给定速度并在给定制动力作用的情况下,确定了轮胎相对于路面滑动的特征;这个实验是在具有光滑喷涂层的实验轨道上和在具有一层大约1.5mm厚度的水的实验轨道上进行。尺寸大小相同并具有18%的花纹沟比值的XZE型轮胎被用作参考基准。变形A和B的花纹沟比值与选择作为参考的轮胎的花纹沟比值相差不大。

出乎意料的是,抓地力实验的结果表明:与参考轮胎相比较,变形A的轮胎比参考轮胎大约好15%,而变形B的轮胎大大地优于参考轮胎,至少好30%。变形A和变形B之间的这种性能上的不同可以部分地解释为刀槽花纹宽度的不同。

另一方面,按照ISO标准362所规定的条件测量在行驶期间所发出噪声的实验表明:同样令人惊讶地是,与参考轮胎相比,设置有本发明的胎面的轮胎所发出的噪声大小对于变形A和B而言各自至少减少了3dbA和2dbA。

尽管这是公知的,在用于重型车辆轮胎的传统花纹的情况下,得到较好噪声性能的情况总是伴随着在光滑地面上的抓地力性能的降低,但这些实验已经表明:由于本发明的胎面花纹,有可能在抓地力和行进噪声这两方面的性能都获得非常显著的改进。

本发明的胎面和这种胎面的制造方法使得它是可能的:采用较小的花纹沟比值,该比值就是与切口相对应的表面和用于与地面接触的所述带的总表面之间的比值,至少可得到与具有较大花纹沟比值的传统胎面相同的性能;与胎面的刚性基本上不受影响这个事实相比,大量的橡胶凸纹补偿了花纹沟比值的差别。

应当注意到:在切口内连接元件的存在使得在胎面上保持一个刚度是可能的,该刚度引起的滚压阻力损失(在装有所述胎面的轮胎行驶过程中所消耗的能量)明显地比用已拆除连接元件的相同轮胎所引起的滚压阻力损失少。

在制造出设置有本发明胎面的轮胎之后,局部地去除插入物是可能的,这就是说,仅仅在滚压面的附近去除插入物,以使凸纹与滚压面上的刀槽花纹分开。然后,当胎面磨损时,去掉形成插入物的材料。

为了在它从所述胎面的硫化模型露出时得到更好的胎面外形,计划设置装有完全位于新胎面的滚压面下方的连接元件的切口和若干没有连接元件的切口,并且深度至少稍稍地大于设置有连接元件(连接元件设置在所述滚压面上)的切口的滚压面之间的距离。这种结构可以从图8中看到,图8表示通过包括若干设置有若干连接元件28的刀槽花纹27的新胎面26的截面图。滚压面设置有若干小深度的切口29,这些切口在胎面初始使用的过程中用来起着有效的作用。在胎面局部磨损后,刀槽花纹29消失,留下邻近的刀槽花纹27。

插入物的一个变形实施例包括采用呈编织物形式的材料,该编织物包括经线和纬线,所述编织物具有防止所述带硫化的性能并且能在该轮胎行驶过程中渐渐地去除,由经线和纬线所限定的空间可以模制所述切口的连接元件。形成插入物的材料还可以由一个或多个线状物来形成,这一个或多个线状物形成线状物的网状物,在胎面硫化之后该网状物可完全除去,或者在行驶过程中该网状物可渐渐地除去。

如图11所示,在设置有连接元件的刀槽花纹的特殊情况下,本发明的制造方法还使得产生切口成为可能,这些切口的壁覆盖有不同于形成胎面其它部分的混合物的橡胶混合物;当然,所描述的用于形成这种刀槽花纹的方法同样可很好地应用于没有设置连接元件的刀槽花纹。

图11B表示设置有若干连接元件311的切口38的变形,而连接元件311通过采用下面的步骤来形成:

-形成至少一个包括若干小孔31(在图11A中可看到)的插入物39;

-通过用两层生橡胶(32、33)盖住至少一个插入物的两个主表面进而形成一个堆积物,每层的厚度接近插入物的厚度;

-在如此形成的堆积物的两侧上施加一个压力,以使每层(32、33)或多或少有力地作用在插入物的壁上,并使每层进入到小孔内直到它们相互产生接触为止;如此形成的接触有利于在将插入物放入设置在生胎面的切口之前处理涂有橡胶混合物的插入物;

-把每个插入物插入到没有硫化的橡胶带中;

-然后把如此形成的该带在合适的模型内硫化并进行模制,模型可以包括凸起元件,该凸起元件突出在它的模制表面上从而模制出呈花纹沟形或刀槽花纹形的切口。

这种方法的一个变形是,首先,形成一个堆积物,该堆积物由无孔的插入物组成并用两层生橡胶盖住它的两个表面,接着,在把所述堆积物插入生橡胶带之前,根据其厚度给所述堆积物打孔,最后模制和硫化所述带。按照这种方法,形成胎面的橡胶填满每个小孔,并形成如此模制成的切口的每个连接元件。

如图11B所示,在硫化之后,形成插入物39的材料可以除去,至少在表面上的可除去。用橡胶混合物形成插入物的涂层,该橡胶混合物可以是与形成胎面的混合物特性相同的混合物,或者也可以是具有不同特性的混合物。不同特性的混合物将使得切口凸纹更好地防止与路面接触所引起的磨损。尤其是,为使轮胎行驶具有最佳方向,可以考虑在插入物的两侧上采用两层不同特性的橡胶混合物。此外,这些层可以具有比插入物厚度大的不同厚度。盖住插入物的每个橡胶层可以由一层或多层混合物形成。

设置有至少一个连接元件的至少一个切口具有至少一个由橡胶混合物形成的连接元件是有利的,该橡胶混合物的特性和机械性能不同于形成胎面的混合物。

在没有脱离本发明精神的情况下,根据所要达到的目的,可以对本申请所描述的所有变形进行组合。例如,轮胎可以包括两种多个刀槽花纹,其中一些刀槽花纹设置有连接元件,另一些刀槽花纹没有设置连接元件,所述刀槽花纹例如可根据所描述的其中一个方法来形成。

本发明的应用领域涉及所有型号的轮胎,尤其涉及公路型轮胎,而不管它们用来装在客车型机动车上、篷车、重型车辆上,并且尤其涉及用于地铁列车的轮胎。更具体地说,一旦它们设置有本发明的胎面,用来装在重型车辆的驱动轴上的这些轮胎大大地改善了抓地力和噪声性能。把本发明的胎面花纹应用到民用工程机械的轮胎上,尤其应用到“翻斗车”型的机动车上是有利的,因为它使得制造这样的胎面是可能的:该胎面具有若干切口,并同时确保所述胎面在负荷力和驱动或制动力的作用下具有足够的刚度。

在重型车辆的轮胎和客车轮胎的领域内,当本发明的设置有连接元件的刀槽花纹中的至少80%的刀槽花纹每个具有最小为0.1mm、最大为2mm的宽度时,可获得最佳性能。

本发明的胎面还可以在合适的硫化模内与所述轮胎半成品一起硫化之前设置在一个轮胎半成品上。

最后,本发明的胎面可以包括由花纹沟限定的若干橡胶块,所述橡胶块包括至少一个刀槽花纹,而刀槽花纹本身在所述刀槽花纹的主壁之间设置有至少一个连接元件。另外,花纹沟设置有连接元件以形成高性能的胎面花纹。

Claims (45)

1.一种厚度为E的轮胎胎面(1,26),它设置有滚压面(2),所述胎面(1)设置有若干切口(3,4,27),每个切口(3)由主要在两个相对壁(5,6)之间限定的空间形成,所述壁垂直于或者倾斜于滚压面(2),并且壁的深度为h,该深度h为所述切口的壁的径向最远位置之间测得的最大径向距离,该深度最大等于胎面的厚度E,至少一个切口(3)的两个主壁(5,6)用至少两个橡胶连接元件(7)连接起来,该至少一个切口(3)在行驶过程中位于受轮胎接地面上的负荷影响的胎面部分上,至少一个连接元件(7)与一个壁(5,6)相交表面的外部轮廓的所有位置位于离开滚压面(2)的一个距离处,该距离绝对地小于切口的深度;其特征在于:

-连接元件(7)与每个壁(5,6)之间具有对应于总相交表面的连接表面SE,每个壁上的所述表面SE是所述壁的表面ST的至少10%;以及

-在每个壁上的连接表面SE至多是表面SG的80%,表面SG等于在切口的所述壁上测得的由最小长度的几何轮廓线L限定并围住连接表面SE的表面。

2.如权利要求1所述胎面,其特征在于,对于包括至少两个连接元件(7)的至少一个切口(3,4,27)而言,由最小长度的几何轮廓线L限定并围住切口的一个主壁上的总连接表面SE的表面SG是相应壁的表面ST的至少15%。

3.如权利要求1或2所述胎面,其特征在于,当胎面是新的时,包括至少两个连接元件(7,28)的所有切口(3,4,27)全部位于胎面的滚压面(2)的下方;此外,在新轮胎胎面的表面上设置有切口(29),该切口(29)的深度大于包括至少两个连接元件的切口和新轮胎胎面的滚压面之间的最小距离。

4.如权利要求1所述轮胎胎面,其特征在于,它包括若干切口(3,4,14),该切口(3,4,14)设置有至少两个连接元件(7,141),轮胎滚压面上的所述切口(3,4,14)的轨迹的中心轴线与胎面的横向方向形成最大为45°的角度。

5.如权利要求1所述轮胎胎面,其特征在于,它包括若干切口(3,4,15),该切口(3,4,15)设置有至少两个连接元件(7,151),新的所述胎面的滚压面上的每个切口(3,4,15)的轨迹的中心轴线与胎面的横向方向形成最小为75°而最大为90°的角度。

6.如权利要求1所述轮胎胎面,其特征在于,在至少一个横向边缘部分(I,III)上,它包括至少一个切口(15),该切口(15)设置有至少两个连接元件(151),所述切口(15)是这样取向的:在滚压面上的其轨迹的中心轴线相对于胎面的横向方向形成最小为75°而最大为90°的角度,胎面的中间部分(II)包括若干切口(14),这些切口(14)设置有至少两个连接元件(141),所述切口(14)是这样取向的:滚压面上的它们的轨迹中心轴线相对于胎面横向方向形成最小为0°而最大为45°的角度。

7.如权利要求1所述轮胎胎面,其特征在于,位于受轮胎负荷影响的胎面部分上并设置有至少两个连接元件(7,141,151)的至少一个切口(3,4,14,15)在平行于滚压面并径向位于所述表面内侧的一个表面上具有一个轨迹,该轨迹中心轴线的取向不同于新胎面滚压面上的所述切口的轨迹的中心轴线的取向。

8.如权利要求1所述轮胎胎面,其特征在于,设置有至少两个连接元件(7,141,151)的至少一个切口(3,4,14,15)与垂直于新胎面的滚压面(2)的方向形成一个最大为20°的平均角度。

9.如权利要求1所述轮胎胎面,被结合到一个轮胎上。

10.一种厚度为E的轮胎胎面,它设置有滚压面(2),所述胎面(1)设置有若干基本上以相同方向取向的切口(3,4),每个所述切口(3)由主要在两个相对壁(5,6)之间限定的空间形成,所述壁垂直于或者倾斜于滚压面(2),所述切口具有深度h,该深度h为最靠近滚压面的所述切口的壁的位置和离新轮胎的滚压面最远的所述壁的位置之间的径向距离,h最大是等于胎面的厚度E,所述切口以等于p的一个平均间距而隔开,切口(3,4)的两个主壁(5,6)用至少一个橡胶连接元件(7)连接起来,该连接元件(7)与每个壁(5,6)之间具有一个等于总相交表面的连接表面SE,所述胎面的特征在于:

-每个切口的连接比值TP=SE/ST最小是0.10并且最大是0.80,SE等于每个壁(5,6)上的连接元件(7)的总相交表面,ST表示所述切口的每个主壁的总表面;以及

-在这些刀槽花纹的间距p和深度h之间的比值p/h最小是0.2并且最大是1.9,包括极值。

11.如权利要求10所述胎面,其特征在于,比值P/H满足下列公式:

12.如权利要求11所述胎面,其特征在于,比值p/h满足下列公式:

13.一种厚度为E的轮胎胎面,它设置有滚压面(2),所述胎面(1)设置有若干基本上以相同方向取向的切口(3,4),每个所述切口(3)由主要在两个相对壁(5,6)之间限定的空间形成,所述壁垂直于或者倾斜于滚压面(2),所述切口具有宽度e和深度h,该深度h为最靠近滚压面的所述切口的壁的位置和离新轮胎的滚压面最远的所述壁的位置之间的径向距离,h最大是等于胎面的厚度E,所述切口以等于p的一个平均间距而隔开,若干切口(3,4)的两个主壁(5,6)用至少两个橡胶连接元件(7)连接起来,该连接元件(7)与每个壁(5,6)之间具有一个等于总相交表面的连接表面SE,所述胎面的特征在于:

-表示所述切口的一个主壁(5,6)上一个切口的主壁和同一切口之间的连接比的比值TP=SE/ST最小等于0.10并且最大等于下面值:

其中ε=(p-e)/h。

14.如权利要求13所述轮胎胎面,其特征在于,至少40%的受负荷影响的切口具有至少一个连接元件,并且所述切口的连接比值TP最小是0.25。

15.如权利要求13或14所述轮胎胎面,其特征在于,这些切口是宽度最小为0.1mm的刀槽花纹,并且比值h/(p-e)大于0.9。

16.如权利要求13所述轮胎胎面,其特征在于,对于位于受轮胎负荷影响的胎面部分上并设置有至少一个连接元件(7,141,151)的至少一个切口(3,4,14,15),比值TP=SP/ST随着轮胎的磨损、至少是从一预定的磨损程度开始基本上有规律地减少,SP表示在所述切口的一个主壁上胎面局部磨损后剩下来的连接表面,ST表示与胎面局部磨损相同程度对应的所述壁的总表面。

17.如权利要求13所述轮胎胎面,其特征在于,在至少一个切口(3,4,14,15)的第一主壁和第二主壁之间的每个连接元件(7,141)与垂直于新胎面表面的方向形成一个不是90°的角度,以便无论胎面磨损程度如何在滚压面上保持较大长度的凸纹。

18.如权利要求13所述轮胎胎面,包括若干切口(3,4,14),这些切口(3,4,14)设置有至少一个连接所述切口的第一主壁和第二主壁的连接元件(7,141,151),其特征在于,对于基本上相同取向的两个相邻切口,每个所述切口连接元件的径向和/或轴向位置是不相同的,以便无论胎面磨损程度如何能够在滚压面上保持较大长度的有效凸纹。

19.一种厚度为E的轮胎胎面,它设置有一个滚压面,所述胎面设置有若干切口,每个切口由主要在两个相对主壁之间限定的空间形成,所述壁垂直于或者倾斜于滚压面,所述切口具有深度h,该深度h为离新轮胎的滚压面最远的所述切口的轮廓的位置之间的径向距离,h最大等于胎面的厚度E,其特征在于:

-至少一个切口的两个主壁用若干橡胶连接元件连接起来,该至少一个切口在行驶过程中位于受轮胎接地面上的负荷影响的胎面部分上,所述连接元件与至少一个主壁(66)之间具有总连接表面SE,总连接表面SE等于所有连接元件与所述壁的相交表面(76)的总和,每个壁上的所述连接表面SE是所述壁的表面ST的至少10%;

-每个连接元件与每个壁(66)之间具有最大等于(E*E/20)的一个相交表面(76);

-以及,由最小周长的几何轮廓线L限定并围住总连接表面SE的表面SG是所述壁的表面ST的至少70%。

20.如权利要求19所述轮胎胎面,其特征在于,所有连接元件的相交表面(76)有规律地分布在至少一个切口的主壁表面上。

21.如权利要求19所述轮胎胎面,其特征在于,辅助橡胶元件设置在至少一个切口中,以防止所述切口壁向相互方向移动,这些辅助元件仅仅连接到所述切口的单个主壁上。

22.如权利要求19所述轮胎胎面,其特征在于,设置有连接元件(311)的若干切口(21,25,38)至少部分地被至少一种填充材料所填充,该填充材料在所述带硫化之后可以去除。

23.如权利要求22所述轮胎胎面,其特征在于,填充材料具有低于并接近于胎面硫化温度的熔点。

24.如权利要求22所述轮胎胎面,其特征在于,填充材料基本上是以纤维为基础的材料,例如纸浆。

25.如权利要求22所述轮胎胎面,其特征在于,设置有至少一个连接元件的至少一个切口填充有编织物形式的材料,该编织物包括经线和纬线,所述编织物具有抗胎面硫化的性能并能在轮胎行驶过程中除去,由经线和纬线限定的空间与所述切口的连接元件的通道相对应。

26.如权利要求22所述轮胎胎面,其特征在于,若干切口至少部分地填充有线状物形式的材料,所述材料在胎面硫化之后可以除去。

27.如权利要求22所述轮胎胎面,其特征在于,对于设置有至少一个连接元件(311)的至少一个切口(38),所述切口的至少一个主壁上覆盖有至少一种橡胶混合物(32,33),该至少一种橡胶混合物(32,33)不同于形成胎面的橡胶混合物(34),并具有改进的防磨损性能。

28.如权利要求27所述轮胎胎面,其特征在于,覆盖一个切口和同一切口的面对壁的橡胶混合物(32,33)是不同类型的。

29.如权利要求19所述轮胎胎面,其特征在于,无论所述胎面的磨损程度如何,胎面花纹的有效凸纹长度是新胎面的滚压面上的有效凸纹长度的至少50%。

30.如权利要求19所述轮胎胎面,其特征在于,至少80%的设置有连接元件的切口的宽度最小为0.1mm并且最大为2mm。

31.如权利要求19所述轮胎胎面,其特征在于,在新的状态下最靠近滚压面的切口的连接元件是这样设置的:由所述切口的一个主壁在新的状态下的滚压面上形成的凸纹和所述元件在所述壁上的相交表面轮廓线位置之间的距离为切口深度h的40%到60%。

32.一种用来制造厚度为E的轮胎胎面的方法,所述胎面设置有若干切口,这些切口在每个所述切口的主壁之间设置有至少一个连接元件,它包括下面步骤:

-用合适的材料制造插入物(16),所述插入物具有胎面所需切口的大体形状和等于所述切口宽度的厚度;

-除去每个插入物(16)内的材料从而以预先所选择的分布得到小孔(17),每个小孔具有与位于一个切口和同一切口的两个主壁之间的连接元件的横截面相同的形状;

-把插入物(16)插入到没有硫化的橡胶带中;

-在具有胎面尺寸大小的模型内进行模制,从而模制和硫化所述胎面,并在插入物(16)的小孔(17)内形成连接元件;

-硫化之后使胎面脱模。

33.如权利要求32所述制造胎面的方法,其特征在于,为了能够把插入物(16)插入到没有硫化的橡胶带中,首先制造深度小于或等于所述没有硫化的橡胶带的厚度的切口。

34.如权利要求32或33所述制造厚度为E的轮胎胎面的方法,其特征在于,在硫化胎面脱模之后,在滚压面上超过足够深度进行研磨操作以制成若干橡胶凸纹,这些橡胶凸纹由设置有至少一个连接元件的切口壁形成,橡胶凸纹出现在该滚压面上。

35.如权利要求32所述制造厚度为E的轮胎胎面的方法,其特征在于,所得到的胎面呈闭合环形。

36.如权利要求32所述制造厚度为E的轮胎胎面的方法,其特征在于,构成插入物的材料是具有熔点的材料,该熔点低于并非常接近于所述胎面的硫化温度,以便该材料在硫化结束之前不久变成流体,考虑到形成所述带的橡胶温度是逐步升高,从而在硫化之后,例如通过吸出或吹出的方式能够除去所述填充材料。

37.如权利要求32所述制造轮胎胎面的方法,其特征在于,形成插入物的材料最好是纤维质材料,例如纸浆。

38.如权利要求32所述制造轮胎胎面的方法,其特征在于,设置有至少一个连接元件的切口的厚度至少是0.4mm。

39.一种厚度为E的轮胎胎面,它设置有滚压面(2),所述胎面设置有若干切口,每个切口由主要在两个相对壁(9)之间限定的空间形成,所述壁垂直于或者倾斜于滚压面(2),并且壁的深度为h,该深度h为所述切口的壁的径向最远位置之间测得的最大径向距离,该深度最大等于胎面的厚度E,其特征在于:

-至少一个切口的两个主壁(9)用一个橡胶连接元件(10)连接起来,该至少一个切口在行驶过程中位于受轮胎接地面上的负荷影响的胎面部分上,连接元件(10)与每个壁(9)之间具有对应于总相交表面的连接表面SE,每个壁上的所述表面SE至少是所述壁的表面ST的15%而最多为该表面ST的40%;

-连接元件(10)与一个壁(9)相交表面的外部轮廓的所有位置位于离开滚压面(2)的一个距离处,该距离绝对地小于切口的深度;

-以及表面SG,它等于在切口的所述壁上测得的由最小长度的几何轮廓线L限定并围住连接表面SE的表面,表面SG至少是壁的表面ST的90%。

40.如权利要求39所述轮胎胎面,其特征在于,对于位于受轮胎负荷影响的胎面部分上并设置有一个连接元件(10)的至少一个切口,比值TP=SP/ST随着轮胎的磨损、至少是从一预定的磨损程度开始基本上有规律地减少,SP表示在所述切口的一个主壁上胎面局部磨损后剩下来的连接表面,ST表示与胎面局部磨损相同程度对应的所述壁的总表面。

41.如权利要求39或40所述轮胎胎面,其特征在于,对于在所述切口的第一主壁和第二主壁之间设置有至少一个连接元件(10)的至少一个切口,每个连接元件(10)与垂直于新胎面表面的方向形成一个不是90°的角度,以便无论胎面磨损程度如何在滚压面上保持较大长度的凸纹。

42.如权利要求39所述轮胎胎面,包括若干切口,这些切口设置有一个连接所述切口的第一主壁和第二主壁的连接元件(10),其特征在于,对于基本上相同取向的两个相邻切口,每个所述切口连接元件的径向和/或轴向位置是不相同的,以便无论胎面磨损程度如何能够在滚压面上保持较大长度的有效凸纹。

43.如权利要求39所述轮胎胎面,其特征在于,对于设置有一个连接元件(10)的至少一个切口,所述切口的至少一个主壁上覆盖有至少一种橡胶混合物,该至少一种橡胶混合物不同于形成胎面的橡胶混合物,并具有改进的防磨损性能。

44.如权利要求39所述轮胎胎面,其特征在于,覆盖一个切口和同一切口的面对壁的橡胶混合物是不同类型的。

45.如权利要求39所述轮胎胎面,其特征在于,当胎面是新的时,包括至少一个连接元件(10)的所有切口全部位于胎面的滚压面(2)的下方;此外,在新轮胎胎面的表面上设置有切口,该切口的深度大于包括至少一个连接元件的切口和新轮胎胎面的滚压面之间的最小距离。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR97/01846 | 1997-02-12 | ||

| FR9701846A FR2759323B1 (fr) | 1997-02-12 | 1997-02-12 | Sculpture de bande de roulement et procede de fabrication |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1250413A CN1250413A (zh) | 2000-04-12 |

| CN1099970C true CN1099970C (zh) | 2003-01-29 |

Family

ID=9503821

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN98803291A Expired - Fee Related CN1099970C (zh) | 1997-02-12 | 1998-02-05 | 胎面花纹及其制造方法 |

Country Status (17)

| Country | Link |

|---|---|

| US (1) | US6484772B1 (zh) |

| EP (1) | EP1007378B1 (zh) |

| JP (1) | JP4339408B2 (zh) |

| KR (1) | KR100578266B1 (zh) |

| CN (1) | CN1099970C (zh) |

| AT (1) | ATE225263T1 (zh) |

| AU (1) | AU735104B2 (zh) |

| BR (1) | BR9807204A (zh) |

| CA (1) | CA2279825C (zh) |

| DE (1) | DE69808492T2 (zh) |

| DK (1) | DK1007378T3 (zh) |

| ES (1) | ES2185148T3 (zh) |

| FR (1) | FR2759323B1 (zh) |

| NO (1) | NO316215B1 (zh) |

| PL (1) | PL188025B1 (zh) |

| RU (1) | RU2209140C2 (zh) |

| WO (1) | WO1998035842A1 (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104080621A (zh) * | 2012-01-31 | 2014-10-01 | 米其林研究和技术股份有限公司 | 模制在浸没的胎面空隙中的突出特征结构 |

Families Citing this family (41)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2772663A1 (fr) * | 1997-12-24 | 1999-06-25 | Michelin & Cie | Procede et element moulant pour mouler une decoupure dans une bande de roulement de pneumatique |

| DE69911122T2 (de) * | 1998-07-03 | 2004-07-08 | Société de Technologie Michelin | Reifenlauffläche mit Einschnitten ,welche Gummiblöcke begrenzen |

| FR2790717A1 (fr) | 1999-03-10 | 2000-09-15 | Michelin Soc Tech | Sculpture de bande de roulement et moule |

| FR2793188A1 (fr) | 1999-05-06 | 2000-11-10 | Michelin Soc Tech | Element moulant et moule pour le moulage d'une decoupure dans une bande de roulement |

| DE60001250T2 (de) * | 1999-06-28 | 2003-10-30 | Michelin Recherche Et Technique S.A., Granges-Paccot | Laufflächenprofil geeignet zum Begrenzen des durch das Laufen des Reifens erzeugten Geräusches |

| FR2801531A1 (fr) * | 1999-11-25 | 2001-06-01 | Michelin Soc Tech | Moule de bande de roulement |

| FR2805215B1 (fr) | 2000-02-17 | 2002-10-25 | Michelin Soc Tech | Sculpture de bande de roulement de pneumatique et moule |

| JP4500491B2 (ja) * | 2001-01-29 | 2010-07-14 | ソシエテ ド テクノロジー ミシュラン | 転がり騒音を低減させるタイヤトレッド |

| US6631746B2 (en) * | 2001-04-25 | 2003-10-14 | Bridgestone/Firestone North American Tire, Llc | Undercut tie bar for pneumatic tire |

| JP4454936B2 (ja) * | 2001-05-03 | 2010-04-21 | ソシエテ ド テクノロジー ミシュラン | 再溝付け可能トレッドおよび再溝付け方法 |

| JP3996390B2 (ja) * | 2001-12-26 | 2007-10-24 | 住友ゴム工業株式会社 | タイヤの成形金型、及びそれによって製造された空気入りタイヤ |

| ATE374120T1 (de) | 2003-06-16 | 2007-10-15 | Michelin Soc Tech | Laufflächeprofil das mindestens ein eingesetztes element hat |

| JP2006168501A (ja) * | 2004-12-15 | 2006-06-29 | Bridgestone Corp | 空気入りタイヤ |

| FR2879956B1 (fr) * | 2004-12-24 | 2007-03-02 | Michelin Soc Tech | Methode de fabrication d'une bande de roulement pour pneumatique |

| US7276198B2 (en) * | 2004-12-28 | 2007-10-02 | The Goodyear Tire & Rubber Company | Method and mold for making tire with tie bar |

| US7468153B2 (en) * | 2004-12-30 | 2008-12-23 | The Goodyear Tire & Rubber Co. | Degradable blading for tire curing molds |

| FR2888163B1 (fr) | 2005-07-05 | 2007-09-14 | Michelin Soc Tech | Bande de roulement comportant une sculpture avec des incisions. |

| FR2898298B1 (fr) * | 2006-03-08 | 2010-08-20 | Michelin Soc Tech | Incision de bande de roulement comprenant des parties de blocage. |

| JP4316603B2 (ja) * | 2006-11-27 | 2009-08-19 | 東洋ゴム工業株式会社 | 空気入りタイヤ |

| JP4711314B2 (ja) | 2007-09-28 | 2011-06-29 | 東洋ゴム工業株式会社 | 空気入りタイヤ |

| JP4812039B2 (ja) | 2007-10-01 | 2011-11-09 | 東洋ゴム工業株式会社 | 空気入りタイヤ |

| JP4759004B2 (ja) * | 2008-02-01 | 2011-08-31 | 東洋ゴム工業株式会社 | 空気入りタイヤ |

| FR2942991A1 (fr) * | 2009-03-11 | 2010-09-17 | Michelin Soc Tech | Procede et dispositif de realisation d'entailles dans une bande de roulement non vulcanisee |

| CN103384593B (zh) * | 2011-02-22 | 2015-09-09 | 株式会社普利司通 | 轮胎制造方法和预硫化胎面 |

| US9616716B2 (en) | 2011-12-14 | 2017-04-11 | Bridgestone Americas Tire Operations, Llc | Three dimensional sipe |

| FR2990644B1 (fr) * | 2012-05-18 | 2014-05-09 | Michelin & Cie | Dispositif anti bruit ameliore pour pneu. |

| MX361266B (es) | 2012-06-28 | 2018-12-03 | Henkel Ag & Co Kgaa | Un metodo de fabricacion de un inserto de material mixto. |

| GB201315391D0 (en) * | 2013-08-29 | 2013-10-16 | Agco Int Gmbh | Tyre pressure control system |

| BR112017013744A2 (pt) * | 2014-12-26 | 2019-02-05 | Michelin & Cie | banda de rodagem de pneu para redução de ruídos |

| JP2018524228A (ja) | 2015-06-29 | 2018-08-30 | コンパニー ゼネラール デ エタブリッスマン ミシュラン | 騒音を低減するタイヤトレッド |

| US10800119B2 (en) * | 2015-09-30 | 2020-10-13 | Compagnie Generale Des Etablissements Michelin | Method for manufacturing a noise reducing tread |

| CN108136621B (zh) * | 2015-09-30 | 2020-04-07 | 米其林企业总公司 | 用于制造噪音降低胎面的模制元件 |

| WO2017056459A1 (en) | 2015-09-30 | 2017-04-06 | Compagnie Generale Des Etablissements Michelin | Molding element for manufacturing a noise reducing tread |

| US10427370B2 (en) * | 2015-09-30 | 2019-10-01 | Compagnie Generale Des Etablissements Michelin | Molding element for manufacturing a noise reducing tread |

| US10500767B2 (en) * | 2015-09-30 | 2019-12-10 | Compagnie Generale Des Etablissements Michelin | Molding element for manufacturing a noise reducing tread |

| US20200164699A1 (en) * | 2015-12-25 | 2020-05-28 | Compagnie Generale Des Etablissements Michelin | Noise reducing tread |

| WO2018044305A1 (en) | 2016-08-31 | 2018-03-08 | Compagnie Generale Des Etablissements Michelin | Tire tread |

| FR3058091A1 (fr) * | 2016-11-03 | 2018-05-04 | Compagnie Generale Des Etablissements Michelin | Bande de roulement comportant un bloc allonge presentant une pluralite de decoupures |

| DE102018209742A1 (de) * | 2018-06-18 | 2019-12-19 | Continental Reifen Deutschland Gmbh | Fahrzeugluftreifen |

| FR3090484A3 (fr) * | 2018-12-21 | 2020-06-26 | Michelin & Cie | Bande de roulement de pneu pour poids lourd ayant des incisions améliorées. |

| TWI836154B (zh) * | 2019-11-04 | 2024-03-21 | 美商奧圖爾輪胎公司 | 用於改變輪胎噪音之系統和方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2061837A (en) * | 1979-10-31 | 1981-05-20 | Dunlop Ltd | Tyre treads |

| US5022448A (en) * | 1988-05-19 | 1991-06-11 | Sumitomo Rubber Industries, Ltd. | Pneumatic tire including lateral tread grooves with a bridge thereacross |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1301343A (en) * | 1917-07-23 | 1919-04-22 | Herbert R Waterman | Non-skid tire. |

| US2201668A (en) * | 1937-07-19 | 1940-05-21 | Gen Tire & Rubber Co | Method of making vehicle tire treads |

| GB515129A (en) * | 1938-06-11 | 1939-11-27 | Dunlop Rubber Co | Improvements in tyre treads and other non-slip surfaces, and in their production |

| US2345518A (en) * | 1941-01-24 | 1944-03-28 | Webster Rubber Company | Tire tread and method of making the same |

| US2476786A (en) * | 1943-10-01 | 1949-07-19 | Wallis Leonard Francis | Formation of rubber treads on vehicle tires |

| US2661041A (en) * | 1950-03-23 | 1953-12-01 | Armstrong Rubber Co | Tread construction for tire casings |

| JPS63137003A (ja) * | 1986-11-29 | 1988-06-09 | Yokohama Rubber Co Ltd:The | 雪氷路用タイヤ |

| JP2819510B2 (ja) * | 1988-11-04 | 1998-10-30 | 住友ゴム工業 株式会社 | 自動車用タイヤ |

| JPH02310108A (ja) * | 1989-05-24 | 1990-12-25 | Toyo Tire & Rubber Co Ltd | 空気入りタイヤのトレッド外皮 |

| JPH0314704A (ja) * | 1989-06-09 | 1991-01-23 | Toyo Tire & Rubber Co Ltd | 空気入りタイヤ |

| JPH04353432A (ja) * | 1991-05-31 | 1992-12-08 | Toyo Tire & Rubber Co Ltd | 空気入りタイヤ成形用サイプブレード及び金型 |

| DE4403662C2 (de) * | 1994-02-05 | 2001-04-19 | Uniroyal Englebert Gmbh | Fahrzeugreifen |

| JPH092020A (ja) * | 1995-06-15 | 1997-01-07 | Sumitomo Rubber Ind Ltd | 空気入りタイヤ |

| EP0820885A3 (en) * | 1996-07-24 | 1998-07-08 | Bridgestone Corporation | Pneumatic tire |

| JPH10151915A (ja) * | 1996-11-21 | 1998-06-09 | Sumitomo Rubber Ind Ltd | 空気入りタイヤ |

| FR2759321B1 (fr) * | 1997-02-12 | 1999-03-19 | Michelin & Cie | Procede de fabrication et moule de bande de roulement |

| FR2772663A1 (fr) * | 1997-12-24 | 1999-06-25 | Michelin & Cie | Procede et element moulant pour mouler une decoupure dans une bande de roulement de pneumatique |

-

1997

- 1997-02-12 FR FR9701846A patent/FR2759323B1/fr not_active Expired - Fee Related

-

1998

- 1998-02-05 RU RU99119588/28A patent/RU2209140C2/ru not_active IP Right Cessation

- 1998-02-05 EP EP98906920A patent/EP1007378B1/fr not_active Expired - Lifetime

- 1998-02-05 AU AU62950/98A patent/AU735104B2/en not_active Ceased

- 1998-02-05 WO PCT/EP1998/000625 patent/WO1998035842A1/fr active IP Right Grant

- 1998-02-05 DE DE69808492T patent/DE69808492T2/de not_active Expired - Lifetime

- 1998-02-05 CN CN98803291A patent/CN1099970C/zh not_active Expired - Fee Related

- 1998-02-05 DK DK98906920T patent/DK1007378T3/da active

- 1998-02-05 JP JP53530198A patent/JP4339408B2/ja not_active Expired - Fee Related

- 1998-02-05 PL PL33638998A patent/PL188025B1/pl not_active IP Right Cessation

- 1998-02-05 BR BR9807204-8A patent/BR9807204A/pt not_active IP Right Cessation

- 1998-02-05 AT AT98906920T patent/ATE225263T1/de not_active IP Right Cessation

- 1998-02-05 ES ES98906920T patent/ES2185148T3/es not_active Expired - Lifetime

- 1998-02-05 KR KR1019997007245A patent/KR100578266B1/ko not_active IP Right Cessation

- 1998-02-05 CA CA002279825A patent/CA2279825C/fr not_active Expired - Fee Related

-

1999

- 1999-07-30 US US09/364,646 patent/US6484772B1/en not_active Expired - Lifetime

- 1999-08-02 NO NO19993743A patent/NO316215B1/no not_active IP Right Cessation

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2061837A (en) * | 1979-10-31 | 1981-05-20 | Dunlop Ltd | Tyre treads |

| US5022448A (en) * | 1988-05-19 | 1991-06-11 | Sumitomo Rubber Industries, Ltd. | Pneumatic tire including lateral tread grooves with a bridge thereacross |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104080621A (zh) * | 2012-01-31 | 2014-10-01 | 米其林研究和技术股份有限公司 | 模制在浸没的胎面空隙中的突出特征结构 |

Also Published As

| Publication number | Publication date |

|---|---|

| PL336389A1 (en) | 2000-06-19 |

| AU735104B2 (en) | 2001-06-28 |

| BR9807204A (pt) | 2000-05-23 |

| ATE225263T1 (de) | 2002-10-15 |

| RU2209140C2 (ru) | 2003-07-27 |

| KR20000070979A (ko) | 2000-11-25 |

| CA2279825C (fr) | 2006-04-18 |

| EP1007378B1 (fr) | 2002-10-02 |

| FR2759323A1 (fr) | 1998-08-14 |

| EP1007378A1 (fr) | 2000-06-14 |

| FR2759323B1 (fr) | 1999-03-19 |

| CN1250413A (zh) | 2000-04-12 |

| JP2001511733A (ja) | 2001-08-14 |

| DE69808492D1 (de) | 2002-11-07 |

| CA2279825A1 (fr) | 1998-08-20 |

| NO993743D0 (no) | 1999-08-02 |

| US6484772B1 (en) | 2002-11-26 |

| DK1007378T3 (da) | 2003-02-10 |

| PL188025B1 (pl) | 2004-11-30 |

| NO316215B1 (no) | 2003-12-29 |

| NO993743L (no) | 1999-10-08 |

| JP4339408B2 (ja) | 2009-10-07 |

| WO1998035842A1 (fr) | 1998-08-20 |

| KR100578266B1 (ko) | 2006-05-11 |

| AU6295098A (en) | 1998-09-08 |

| ES2185148T3 (es) | 2003-04-16 |

| DE69808492T2 (de) | 2003-08-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1099970C (zh) | 胎面花纹及其制造方法 | |

| US5095963A (en) | Tire treads | |

| CN1172788C (zh) | 防滑钉胎的制造方法及其制造模具 | |

| KR100528273B1 (ko) | 트레드스트립제조방법및몰드 | |

| US8277589B2 (en) | Method of retreading a tire | |

| JP4145337B2 (ja) | 空気入りタイヤ | |

| JP2014509576A (ja) | 少なくとも1つの波形溝を有するトレッド及びその製造方法 | |

| JP5115299B2 (ja) | 空気入りタイヤおよびタイヤ成形金型 | |

| JP3308245B2 (ja) | 空気入りタイヤ | |

| CN1721209A (zh) | 充气轮胎 | |

| JP2016501769A (ja) | 切り込み及び空所を有するスノータイヤ用トレッド | |

| JPH05155202A (ja) | タイヤ用プレキュアトレッド及びその製造方法ならびにこれを用いた更生タイヤ | |

| CN1976819A (zh) | 充气轮胎 | |

| CN1911692A (zh) | 充气轮胎、其制造方法及其所使用的轮胎硫化模具 | |

| CN1189335C (zh) | 轮胎及其胎面 | |

| CN104010833B (zh) | 轮胎和轮胎成型用模具 | |

| CN1224387A (zh) | 具有流通凹槽的轮胎胎面 | |

| JP2001163014A (ja) | 空気入りタイヤおよびそのタイヤ加硫金型 | |

| JP4270374B2 (ja) | 空気入りタイヤ及びタイヤ用モールド | |

| JPH06143942A (ja) | 空気入りタイヤ | |

| JP2005035342A (ja) | 空気入りタイヤ、タイヤ加硫モールドおよび空気入りタイヤの製造方法 | |

| JPS62242508A (ja) | 重荷重用空気入りタイヤの製造方法 | |

| JPH0994831A (ja) | 加硫成形金型及びラジアルタイヤ | |

| JP2002370510A (ja) | 重荷重用空気入りタイヤ | |

| JP4427904B2 (ja) | 重荷重用空気入りタイヤ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20030129 Termination date: 20150205 |

|

| EXPY | Termination of patent right or utility model |