CN109383047B - 树脂成型装置以及树脂成型品的制造方法 - Google Patents

树脂成型装置以及树脂成型品的制造方法 Download PDFInfo

- Publication number

- CN109383047B CN109383047B CN201810886070.XA CN201810886070A CN109383047B CN 109383047 B CN109383047 B CN 109383047B CN 201810886070 A CN201810886070 A CN 201810886070A CN 109383047 B CN109383047 B CN 109383047B

- Authority

- CN

- China

- Prior art keywords

- resin

- mold

- molding

- die

- plunger

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/46—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using matched moulds, e.g. for deforming sheet moulding compounds [SMC] or prepregs

- B29C70/48—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using matched moulds, e.g. for deforming sheet moulding compounds [SMC] or prepregs and impregnating the reinforcements in the closed mould, e.g. resin transfer moulding [RTM], e.g. by vacuum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/02—Transfer moulding, i.e. transferring the required volume of moulding material by a plunger from a "shot" cavity into a mould cavity

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/46—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using matched moulds, e.g. for deforming sheet moulding compounds [SMC] or prepregs

- B29C70/461—Rigid movable compressing mould parts acting independently from opening or closing action of the main mould

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/44—Moulds or cores; Details thereof or accessories therefor with means for, or specially constructed to facilitate, the removal of articles, e.g. of undercut articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/14—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor incorporating preformed parts or layers, e.g. injection moulding around inserts or for coating articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/26—Moulds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/26—Moulds

- B29C45/2669—Moulds with means for removing excess material, e.g. with overflow cavities

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/54—Component parts, details or accessories; Auxiliary operations, e.g. feeding or storage of prepregs or SMC after impregnation or during ageing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/14—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor incorporating preformed parts or layers, e.g. injection moulding around inserts or for coating articles

- B29C2045/1486—Details, accessories and auxiliary operations

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Composite Materials (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

- Encapsulation Of And Coatings For Semiconductor Or Solid State Devices (AREA)

Abstract

本发明提供一种能以简单结构进行树脂成型的树脂成型装置。树脂成型装置具备成型模(1000)和闭模部(220),其特征在于,成型模(1000)具备一个模具(100)和另一个模具(200),一个模具(100)和另一个模具(200)互相相对,另一个模具(200)安装在与一个模具(100)相对面的相反侧的闭模部(220)上,另一个模具(200)具备树脂容纳部(212)以及柱塞(213),柱塞(213)能够相对于树脂材料容纳部(212)在成型模(1000)的开闭方向上移动,通过将闭模部(220)向成型模(1000)的闭模方向移动,能够在将成型模(1000)闭模的同时,将柱塞(213)向一个模具(100)的方向推入,并使用柱塞(213)将容纳在树脂容纳部(212)中的树脂材料挤出至成型模(1000)的模具表面。

Description

技术领域

本发明涉及一种树脂成型装置以及树脂成型品的制造方法。

背景技术

作为树脂成型品的制造方法,例如可使用压缩成型、传递成型等。并且可使用对应各种树脂成型品的制造方法的树脂成型装置。

在传递成型用树脂成型装置中,例如,在压机(成型模)中设置传递驱动机构,将树脂投入罐内,使用传递驱动机构移动柱塞,并注入树脂(专利文献1)。

现有技术文献:

专利文献

专利文献1:特开平05-084765号公报

发明内容

发明要解决的课题

但是同时,由于如专利文献1般的树脂成型装置例如将柱塞安装在与成型模的闭模机构不同的传递驱动机构上,因此具有结构复杂的问题。

于是,本发明的目的是提供一种能够以简单的结构进行树脂成型的树脂成型装置以及树脂成型品的制造方法。

解决课题的方法

为了实现所述目的,本发明的树脂成型装置具备成型模和闭模部,其特征在于,

所述成型模具备一个模具和另一个模具,

所述一个模具和所述另一个模具互相相对,

所述另一个模具在与所述一个模具相对面的相反侧上,安装在所述闭模部上,

所述另一个模具具备树脂材料容纳部以及柱塞,

所述柱塞相对于所述树脂材料容纳部能够在所述成型模的开闭方向上移动,

通过将所述闭模部向所述成型模的闭模方向移动,而能够在将所述成型模闭模的同时,将所述柱塞向所述一个模具的方向推入,并使用所述柱塞将容纳在所述树脂容纳部内的树脂材料挤出到所述成型模的模具表面上。

本发明的树脂成型品的制造方法包含:

树脂材料容纳工序,在成型模的树脂材料容纳部容纳树脂材料;和

闭模工序,将成型模闭模,

其特征在于,在所述闭模工序中,在将所述成型模闭模的同时,将容纳在所述树脂容纳部内的树脂材料挤出至所述成型模的模具表面上。

发明的效果

根据本发明能够提供一种能够以简单的结构进行树脂成型的树脂成型装置以及树脂成型品的制造方法。

附图说明

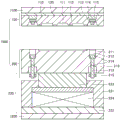

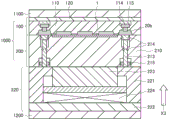

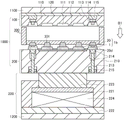

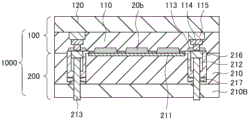

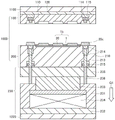

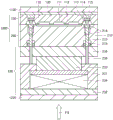

图1为示意性地示出实施例1的树脂成型装置结构的截面图。

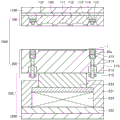

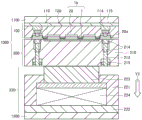

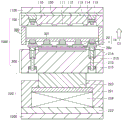

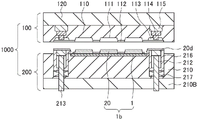

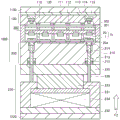

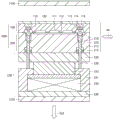

图2为示意性地示出使用图1的树脂成型装置的树脂成型品的制造方法的一个工序的截面图。

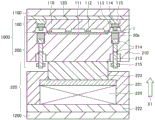

图3为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图4为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图5为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图6为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

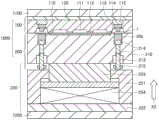

图7为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图8为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图9为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图10为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图11为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图12为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图13为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图14为示意性地示出和图2相同的树脂成型品的制造方法的另外一个工序的截面图。

图15A为示意性地示出使用图1的树脂成型装置的变形例的树脂成型品的制造方法的一个工序的截面图。

图15B为示意性地示出和图15A相同的树脂成型品的制造方法的另外一个工序的截面图。

图15C为示意性地示出和图15A相同的树脂成型品的制造方法的另外一个工序的截面图。

图16(a)为示意性地示出使用图1的树脂成型装置的其他变形例的截面图。图16(b)及(c)分别为示意性地示出图16(a)的树脂成型装置的一部分的图。

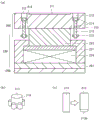

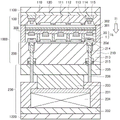

图17为实施例2的树脂成型装置以及使用其的树脂成型品的制造方法的概要的示意图。

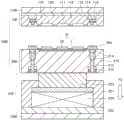

图18(a)~(e)示意性地示出图17的树脂成型装置以及树脂成型品的制造方法的一部分的截面图。

图19(a)~(h)为示意性地示出图17的树脂成型装置以及树脂成型品的制造方法的另外一部分的工序截面图。

图20(a)~(f)为示意性地示出图17的树脂成型装置以及树脂成型品的制造方法的另外一部分的工序截面图。

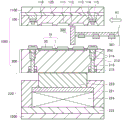

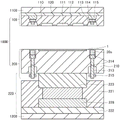

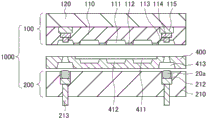

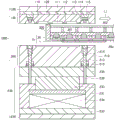

图21为示意性地示出实施例1以及2的树脂成型装置的成型模的变形例的截面图。

图22为示意性地示出使用图21的成型模的树脂成型品的制造方法的一个工序的截面图。

图23为示意性地示出使用图21的成型模的树脂成型品的制造方法的另外一个工序的截面图。

图24为示意性地示出使用图21的成型模的树脂成型品的制造方法的另外一个工序的截面图。

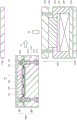

图25为示意性地示出实施例1以及2的树脂成型装置的成型模的其他变形例的截面图。

图26为示意性地示出实施例1以及2的树脂成型装置的成型模的另外的变形例的截面图。

图27为图26的成型模的平面图。

图28(a)以及(b)为示意性地示出使用图26以及27的成型模的树脂成型品的制造方法的概要的工序截面图。

图29为示意性地示出实施例2的树脂成型品的制造方法的一个工序的截面图。

图30为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图31为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图32为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图33为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图34为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图35为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图36为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图37为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图38为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图39为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图40为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图41为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图42为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

图43为示意性地示出和图29相同的树脂成型品的制造方法的另外一个工序的截面图。

具体实施方式

接下来进一步举例就本发明进行详细地说明。不过,本发明不受下述说明的限定。

就本发明的树脂成型装置而言,例如可为,

所述闭模部包含柱塞推入构件、弹性构件、成型模安装构件,

就所述另一个模具而言,与所述一个模具相对面的相反侧上安装有所述成型模安装构件,

所述弹性构件配置在所述成型模安装构件的、与所述另一个模具相对面的相反侧上,并弹性支撑所述成型模安装构件,

所述柱塞推入构件通过所述弹性构件的伸缩,能够相对于所述成型模而相对地在所述成型模的开闭方向上移动,

通过使所述闭模部向所述成型模的闭模方向移动,而能够在将所述成型模闭模的同时,通过所述柱塞推入构件将所述柱塞向所述一个模具的方向推入,并通过所述柱塞将容纳在所述树脂容纳部的树脂材料挤出到所述成型模的模具表面上。

就本发明的树脂成型装置而言,例如可为,

所述柱塞推入构件为保持架块,

所述保持架块可保持所述成型模安装构件。

就本发明的树脂成型装置而言,例如可为,

所述一个模具具备型腔、调整构件、以及弹性支撑所述调整构件的调整构件用弹性构件,

所述调整构件通过所述调整构件用弹性构件的伸缩,能够在所述成型模的开闭方向上移动,

通过所述调整构件的移动,能够调整所述型腔内的树脂压力。

就本发明的树脂成型装置而言,例如可为,

所述一个模具进一步具备剩余树脂容纳部,

所述剩余树脂容纳部与所述型腔连通,并容纳闭模时未被容纳在所述型腔内的剩余树脂的至少一部分。

就本发明的树脂成型装置而言,例如可为,

所述调整构件的至少一部分配置在所述剩余树脂容纳部内,

通过以所述调整构件的移动调整所述剩余树脂容纳部的容量,而能够调整所述型腔内的树脂压力。

就本发明的树脂成型装置而言,例如可为,

进一步具备第1压板和第2压板,

所述一个模具安装在所述第1压板上,

所述闭模部安装在所述第2压板上。

就本发明的树脂成型装置而言,例如可为,

所述成型模进一步具备中间模,

所述中间模安装在所述一个模具和所述另一个模具之间,

所述中间模包含中间模树脂材料容纳部和中间模树脂通道。

就本发明的树脂成型装置而言,例如可为,

所述成型模具备型腔、剩余树脂容纳部、剩余树脂分离构件,

所述剩余树脂容纳部与所述型腔连通,并容纳闭模时未被容纳在所述型腔内的剩余树脂的至少一部分,

在所述型腔内的树脂和所述剩余树脂固化之后,通过所述剩余树脂分离构件相对于所述一个模具以及所述另一个模具中的一个或双方相对地上升或下降,而分离在所述型腔内固化的树脂和在所述剩余树脂容纳部内固化的所述剩余树脂。

就本发明的树脂成型装置而言,例如可为,

所述树脂成型装置为将基板进行树脂成型的装置,

在所述一个模具和所述另一个模具闭模时,所述基板的所述剩余树脂容纳部侧的端部被所述另一个模具的模具表面和所述剩余树脂分离构件的端部夹持。

就本发明的树脂成型装置而言,例如可为,

所述另一个模具具备贯通孔,

所述贯通孔从所述树脂材料容纳部贯通至与所述一个模具相对面的相反侧,

在树脂成型之后,能够从所述贯通孔排出所述树脂材料容纳部内的残留树脂。

就本发明的树脂成型装置而言,例如可为,

所述树脂成型装置具备升温段、树脂成型段、固化段和排出段,

所述成型模能够相对于所述各段进行安装拆卸,并能在所述各段之间移动,

所述升温段使所述成型模升温,

所述树脂成型段具备所述闭模部,并进行树脂成型,

所述固化段固化所述成型模中的树脂,

所述排出段使树脂成型品从所述成型模脱模。

本发明的树脂成型品的制造方法能够例如:

使用所述本发明的树脂成型装置,

在所述闭模工序中,通过向所述成型模的闭模方向移动所述闭模部,而在关闭所述成型模的同时,将所述柱塞推向所述一个模具的方向,并以所述柱塞将容纳在所述树脂容纳部内的树脂材料挤出到所述成型模的模具表面上。

本发明的树脂成型品的制造方法能够例如:

所述本发明的树脂成型装置具备升温段、树脂成型段、固化段、排出段,

所述成型模能够相对于所述各段进行安装拆卸,并能在所述各段之间移动,

所述升温段使所述成型模升温,

所述树脂成型段具备所述闭模部,进行树脂成型,

所述固化段使所述成型模内的树脂固化,

所述排出段使树脂成型品从所述成型模脱模,

所述树脂成型方法进一步包括,

成型模升温工序,在所述升温段中使所述成型模升温;

树脂固化工序,在所述固化段中使所述成型模内的树脂固化;和

脱模工序,在所述排出段中使树脂成型品从所述成型模脱模,

所述树脂材料容纳工序以及所述闭模工序在所述树脂成型段中进行。

在本发明中,树脂成型品不被特别限定,例如可以是仅将树脂成型的树脂成型品,也可以是将芯片等部件进行了树脂封装的树脂成型品。在本发明中,树脂成型品例如可以是电子部件等。

在本发明中,“树脂成型”或“树脂封装”是指例如将树脂固化(硬化)了的状态。

在本发明中,作为成型前的树脂材料以及成型后的树脂,不被特别限定,例如可以是环氧树脂和硅酮树脂等热固性树脂,也可以是热塑性树脂。并且,还可以是部分包含热固性树脂或热塑性树脂的复合材料。在本发明中,作为成型前的树脂材料的形态例如可举例颗粒树脂、流动性树脂、片状树脂、板状树脂、粉状树脂等。在本发明中,所述流动性树脂只要是具有流动性的树脂,就不被特别限制,例如可举例液状树脂、熔融树脂等。在本发明中,所述液状树脂是指例如在罐温下为液体或具有流动性的树脂。在本发明中,所述熔融树脂是指例如通过熔融成为液状或具有流动性状态的树脂。就所述树脂的形态而言,只要能供给成型模的型腔和罐等,则其他形态也可以。

并且,通常“电子部件”包括进行树脂封装前的芯片的情况和将芯片进行了树脂封装的状态的情况,但在本发明中,在仅称“电子部件”的情况下,除非另外指明,则表示所述芯片被进行了树脂封装的电子部件(作为成品的电子部件)。在本发明中,“芯片”指进行树脂封装前的芯片,具体而言,例如可举例集成电路(IC)、半导体芯片、电力控制用半导体元件等芯片。在本发明中,进行树脂封装前的芯片为了和树脂封装后的电子部件相区分,方便起见称为“芯片”。但是,本发明的“芯片”只要是进行树脂封装前的芯片,就不受特殊限定,也可以不是芯片状。

在本发明中,“倒装芯片”是指在集成电路(IC)芯片表面部的电极(焊盘)上有被称为焊点的鼓包状突起电极的集成电路(IC)芯片,或该种芯片形态。该芯片可以向下(面向下)安装在印刷基板等的布线部上。所述倒装芯片例如可以用作无引线接合用的芯片或安装方法的一种。

在本发明中,例如可以将基板的一个面或两个面进行树脂成型而制造树脂成型品。并且,例如可以将安装在基板的一个面或两个面上的部件(例如芯片、倒装芯片)进行树脂封装(树脂成型)而制造树脂成型品。在本发明中,作为所述基板(也称为插入物)不受特别限定,例如可以是引线框、布线基板、晶片、陶瓷基板等。所述基板例如如上所述,可以是在其一个面或两个面上安装有芯片的安装基板。就所述芯片的安装方法而言,不受特别限定,不过例如可举例引线结合、倒装芯片接合等。在本发明中,例如可以通过将所述安装基板的一个面或两个面进行树脂封装,来制造所述芯片被进行了树脂封装的电子部件。并且,就通过本发明的树脂封装装置进行树脂封装的基板的用途而言,不受特殊限定,不过例如可举例移动通信终端用高频模块基板、电力控制用模块基板、机械控制用基板等。

并且,在本发明中,“安装”包括“载置”或“固定”。进一步,在本发明中,“载置”包括“固定”。

下文中,将基于附图对本发明的具体实施例进行说明。为了方便说明,对各附图进行了适当省略、夸张等而示意性描述。

【实施例1】

在本实施例中,就本发明的树脂成型装置的一例和使用了其的树脂成型品的制造方法的一例进行说明。

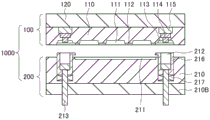

图1的截面图示意性地示出本实施例的树脂成型装置的结构。如图所示,该树脂成型装置以成型模1000和闭模部220为主要组件。成型模1000具备上模(一个模具)100和下模(另一个模具)200。上模100和下模200互相相对。

上模100具备上模型腔块110和上模基块120。就上模型腔块110而言,在模具表面(与下模200相对一侧的表面)的相反侧的表面上,固定有上模基块120。在上模型腔块110的模具表面(与下模200相对一侧的表面)上设置有型腔111、流道112(树脂流路)、残料部(剩余树脂容纳部)113。型腔111为多个。互相邻接的型腔111通过流道112彼此连通。残料部113在上模型腔块110的两端各自设置1个。各残料部113介由流道112和邻接的型腔111连通。然后,如后所述,残料部113能够容纳闭模时未被容纳在型腔111内的剩余树脂的至少一部分。并且,上模100进一步具备调整构件(板高度调整构件)114、弹性支撑调整构件114的调整构件用弹性构件115。就调整构件114而言,其一部分配置在残料部113的内部,同时由调整构件用弹性构件115固定在上模基块120上。调整构件114能够通过调整构件用弹性构件115的伸缩,在成型模1000的开闭方向上移动。然后,通过以调整构件114的移动调整残料部113的容量,而能够调整型腔111内的树脂压力。

容纳在罐212中的树脂材料(板)通常具有高度(重量)上的偏差。因此,每次成型时,供给到型腔111以及残料部113中的树脂量会有所不同。所以,为了在树脂成型时调整注入树脂材料的部分(型腔111以及残料部113)的体积以及注入压力(树脂压力),如上所述,使调整构件(板高度调整构件)114可动。并且,残料部113可以为连通残料部(左右的残料部113直接相连)的结构。如此一来,通过将残料部113连通而能够抑制由于树脂材料(板)的高度不同而造成局部树脂材料的注入压力(注入速度)出现偏差。

下模200以下模型腔块210为主要组件。下模型腔块210具备基板载置部211。基板载置部211设置在下模型腔块210的模具表面(与上模100相对一侧的表面)的、与上模100的型腔111相对的位置上。并且,下模200进一步具备罐(树脂材料容纳部)212以及柱塞213。罐212设置在下模型腔块210的模具表面的、与上模100的残料部113相对的位置上。柱塞213从罐212的内部贯通至下模型腔块210的模具表面的相反侧。柱塞213相对于罐212,能够在成型模1000(上模100以及下模200)的开闭方向上移动。

另外,在图1中,柱塞213进一步具备环(环状构件)214以及凸缘部215。环214设置在柱塞213的外周、与下模型腔块210接触的位置的一部分(图中有2处)上。更具体而言,在柱塞213外周的2处设置槽,并在所述槽上安装环214,以环214的2个支点来保持柱塞213垂直。凸缘部215设置在柱塞213的下端部。

如图1所示,通过以环214支撑柱塞213而能够抑制柱塞213自身的磨损,并通过更换环214来应对磨损。环214不被特别限定,例如可使用聚四氟乙烯等氟树脂、工程塑料等。并且,柱塞213的构成材料,不被特别限定,例如可使用不易磨损的超钢合金作为柱塞213的构成材料。但是,由于能够以环214支撑并抑制磨损,因此可代替超钢合金而使用钢作为柱塞213的材料。在构成柱塞213的超钢合金含钴的情况下,清洁片材有可能与钴产生化学反应而成为腐蚀柱塞213的原因。但是,如果将不含钴的钢作为柱塞213的构成材料,就能够抑制或防止该种清洁片材造成的柱塞213的腐蚀。并且,如果代替超钢合金而使用钢,则能够减少柱塞213自身的成本。

闭模部220具备保持架A块221、保持架B块222、下模载置块(成型模安装构件)223、以及弹性构件224。由保持架A块221及保持架B块222构成保持架块。弹性构件224配置在下模载置块223的、与上模100相对面的相反侧。下模载置块223介由弹性构件224被弹性支撑在保持架B块222的上表面。下模载置块223的下部构成周缘部突出的凸缘部。保持架A块221固定在保持架B块222上表面的周缘部上。并且,下模载置块223的凸缘部外侧面以及上表面周缘部和弹性构件224的外侧面被保持架A块221所包围。如此一来,下模载置块223以及弹性构件224被保持架块(保持架A块221及保持架B块222)所保持。下模载置块223的凸缘部以外的部分从保持架A块221的上表面突出。就下模200而言,在与上模100相对面的相反侧上安装有作为闭模部220一部分的下模载置块(成型模安装构件)223。然后,如后所述,通过使闭模部220向成型模1000(上模100以及下模200)的闭模方向移动,而将成型模1000闭模,同时将柱塞213向上模100的方向推入,并将容纳在树脂材料容纳部212中的树脂材料通过柱塞213挤出至成型模1000的模具表面上。如后所述,在闭模时,由于使用保持架A块221推入柱塞213,因此保持架A块221相当于“柱塞推入构件”。

并且,图1的树脂成型装置进一步具备固定压板(第1压板)1100以及可动压板(第2压板)1200。上模100安装在固定压板1100的下表面,闭模部220在保持架B块222的下表面上,安装在可动压板1200的上表面。

使用图1的树脂成型装置的树脂成型品的制造方法例如能够如图2~14所示般进行。下文中,将具体说明。

首先,如图2所示,在向下模200的基板载置部211供给(载置)基板1的同时,向罐212供给板(树脂材料)20a。此时,事先用加热器(未图示)加热下模200及上模100。另外,板20a不被特别限定,可以是热塑性树脂也可以是热固性树脂,不过例如能够使用环氧树脂和硅酮树脂等热固性树脂。

接着,如图3~6所示,进行闭模以及树脂成型。

首先,如图3所示,使可动压板1200向箭头X1的方向上升。由此,使闭模部220及下模200和可动压板1200一起上升,并如图所示,使下模200的模具表面和上模100的模具表面接触。此时,板20a因下模200的热量而熔融,并如图所示,成为熔融树脂(流动性树脂)20b。

接着,如图4所示,使可动压板1200向箭头X2的方向进一步上升。由此,使闭模部220以及下模200与可动压板1200一起上升,并如图所示,使柱塞213和保持架A块(保持架块)221接触。

接着,如图5所示,使可动压板1200向箭头X3的方向进一步上升。此时,如图所示,通过弹性构件224收缩,下模载置块223及下模200维持原位,保持架块(保持架A块221以及保持架B块222)上升。由此,如图所示,使用保持架A块(保持架块)221将柱塞213推入(顶入)罐212内,将熔融树脂20b填充到残料部113、流道112及型腔111中。

其后,如图6所示,使用上模100及下模200的热量,使残料部113、流道112及型腔111内的流动性树脂20b固化成为固化树脂。在图6中,用符号20表示流道112及型腔111内的固化树脂(以下简称为“固化树脂”)、用符号20d表示残料部113内的固化树脂(以下称作“剩余树脂”或“无用树脂部”)。由此,基板1的一个表面通过固化树脂20进行树脂成型而形成为树脂成型品(封装完毕基板)1b。然后,在流动性树脂20b固化成为固化树脂20及剩余树脂(无用树脂部)20d之后,如图6所示,使可动压板1200向箭头Y1方向下降。此时,如图所示,施加在弹性构件224上的向上的力被释放,弹性构件224再次伸长。由此,下模载置块223及下模200维持原位,保持架块(保持架A块221及保持架B块222)下降。

接着,如图7~14所示,将树脂成型品1b脱模(从成型模取下),并卸载(向成型模的外部搬运)。

首先,如图7所示,使可动压板1200向箭头Y2的方向进一步下降。由此,如图所示,闭模部220及下模200和可动压板一起下降而上模100和下模200开模。由此,如图所示,使树脂成型品1b(基板1及固化树脂20)和剩余树脂20d与下模200一起下降,并从上模100脱模。另外,例如能够通过调整构件用弹性构件115的复原力(伸长力)对调整构件114的剩余树脂20d进行按压,从而使树脂成型品1b以及剩余树脂20d从上模100脱模。

之后,如图8所示,通过使可动压板1200向箭头Y3的方向进一步下降,使下模200进一步下降。在该状态下,如图9及10所示,使卸载机300向箭头A1的方向(从成型模1000的外部朝向上模100和下模200之间的方向)移动,并使卸载机300进入上模100和下模200之间。卸载机300如图所示,具备用于吸附固化树脂20以及剩余树脂20d的吸垫301。

接着,如图11所示,使吸垫301向箭头B1的方向下降,并吸附树脂成型品(封装完毕基板)1b的固化树脂20和连接在固化树脂20上的剩余树脂(无用树脂部)20d。

进一步,如图12所示,使吸垫301吸附着树脂成型品1b以及剩余树脂20d的状态向箭头C1的方向上升。由此,如图所示,使树脂成型品1b以及剩余树脂20d从下模200的模具表面脱模。此时,在剩余树脂20d和柱塞213未分离的情况下,柱塞213和剩余树脂20d一起上升。但是,如图所示,结构为柱塞213的凸缘部215因卡在下模型腔块210上,而柱塞213无法上升到规定高度以上。于是,如图13所示,如果使剩余树脂20d和吸垫301一起向箭头C2的方向进一步上升,则剩余树脂20d和柱塞213就会被分离。

然后,如图14所示,使卸载机300和树脂成型品1b及剩余树脂20d一起向箭头D1的方向(朝向成型模1000外部)移动,并从成型模1000内退出。之后,从卸载机300分离树脂成型品1b及剩余树脂20d分离,同时将剩余树脂20d从树脂成型品1b分离(未图示)。这样做能够制造树脂成型品1b。

以上,图1~14中示出了本发明的树脂成型装置及使用其的树脂成型方法的例子。但是,本发明的树脂成型装置及树脂成型方法不受图1~14的例子的限定,能够进行各种变形。例如,如图15A~C所示的树脂成型装置般,可以代替弹性构件224而具备液压机构228。就图15A~C的树脂成型装置而言,除了闭模部220具备液压机构228代替弹性构件224以外,和图1~14的树脂成型装置相同。使用该树脂成型装置的树脂成型品的制造方法例如能够和图2~14同样进行。图15A为对下模200供给了基板1及板(树脂材料)20a的状态图,相当于图2的工序。图15B为将板20a熔融成熔融树脂(流动性树脂)20b,同时使可动压板1200、闭模部220及下模200上升,使下模200和上模100接触的状态图。图15B相当于图3的工序。图15C为示出使用柱塞213将熔融树脂(流动性树脂)注入到型腔111、流道112及残料部113内的状态的图,相当于图5的工序。

并且,例如在图1~14的树脂成型装置的成型模1000中,下模200例如可以具备图16(a)~(c)所示的结构。图16(a)将下模200的结构与闭模部220及可动压板1200一起示出。就图16(a)的下模200而言,除了下模型腔块210具备贯通孔(残留树脂漏孔)218以外,和图1~14的下模200相同。如图所示,贯通孔218和罐212连通,并从罐212贯通至下模型腔块210与上模100相对面的相反侧。通过该结构,能够在树脂成型后,使罐212内的残留树脂从贯通孔218下落并排出。

另外,图16(b)为图16(a)的柱塞213和贯通孔(残留树脂漏孔)218的部分放大图。如图所示,贯通孔218为多个,并以包围柱塞213的方式配置。通过仅在柱塞213的部分周围上设置贯通孔218,从而使柱塞213的上端部(凸缘形状部分)卡于未设置贯通孔218的部分,柱塞213变得无法掉落。

并且,图16(c)为示出柱塞213变形例的示意图。该图仅放大示出了柱塞213的下部。在图1~14中,如图16(c)左侧的图般,示出了柱塞213的下端(和保持架A块221接触的部分)平坦的例子。但是,柱塞213可以如图16(c)右侧的图般,通过下端为圆形的凸状部213a,来尽量减少(例如仅在凸状部213a前端的大致1个点处)与保持架A块221接触部分的面积。如此一来,例如能够减少对保持架A块221上表面以及柱塞213下表面平面性(平坦性)的依赖,使柱塞213沿重力方向更能直线上升。

根据本发明的树脂成型装置,例如能够简化传递成型用的树脂成型装置的结构。具体而言,例如如在实施例中所示出般,利用压机(闭模部)的夹紧力使柱塞上下移动而进行树脂注入。如此,由于通过闭模机构兼作传递驱动机构(向成型模的模具表面注入树脂材料的机构),而不需要设置闭模机构之外的其他传递驱动机构即可进行树脂成型,因此能够简化树脂成型装置的结构。

【实施例2】

接下来,就本发明的其他实施例进行说明。

在本实施例中,就树脂成型装置具备升温段、树脂成型段、固化段、排出段的例子进行说明。

图17的示意图示出本实施例的树脂成型装置以及使用其的树脂成型品的制造方法的概略。如图所示,该树脂成型装置具备升温段S1、树脂成型段S2、固化段S3、排出段S4。成型模1000能够相对于S1~S4各段进行安装拆卸,同时能够在S1~S4各段之间移动。升温段S1将成型模1000升温。树脂成型段S2具备成型模1000和闭模部,并进行树脂成型。固化段S3使成型模1000内的树脂固化。排出段S4使树脂成型品1b从成型模1000脱模。成型模1000不被特别限定,不过例如可与实施例1(图1~16)的树脂成型装置的成型模1000相同。并且,所述闭模部也不被特别限定,不过例如可与实施例1(图1~16)的树脂成型装置的闭模部220相同。

在实施树脂成型品的制造方法的情况下,例如,如图17所示,可使成型模1000在S1~S4各段之间循环。具体而言,例如如图所示,使成型模1000按照升温段S1、树脂成型段S2、固化段S3及排出段S4的顺序移动而制造树脂成型品1b。然后,在排出段S4中回收树脂成型品1b之后,使成型模1000返回升温段S1,并再次实施树脂成型品的制造方法。移动(搬运)成型模1000的机构及方法不被特别限定。例如能够使用机械臂、回转台等公知技术搬运成型模1000。

在前述的实施例1中,树脂成型装置的1个段兼备升温段、树脂成型段、固化段及排出段的所有功能。也就是说,在实施例1中,如图2~14所示,具备成型模1000和闭模部的树脂成型段兼具将成型模1000升温的升温段的功能、使成型模1000内的树脂固化的固化段的功能、以及使树脂成型品1b从成型模1000脱模的排出段的功能。

对此,如本实施例般,通过在树脂成型装置上设置与树脂成型段不同的段,并赋予与树脂成型段不同的功能,例如能够获得以下效果。例如通过在与成型段不同的所述排出段中进行树脂成型品从成型模的脱模,而可以不用在成型模内设置排出机构(例如销、排出杆等)。也就是说,能够简化成型模的结构。并且,例如通过在与成型段不同的固化段中加热成型模并使树脂固化,在此期间,能够在所述成型段中进行另外的树脂成型。如此一来,由于在所述成型段中,没必要等待直到树脂固化的时间,所述成型段的运转效率提高,因此能够有望缩短成型周期。

另外,在所述固化段中,例如能够将成型模加热升温,并以该温度固化所述成型模中的树脂。该情况下,所述固化段使成型模升温的功能和所述加热段相同。因此,该情况下,所述升温段可兼作所述固化段。

使用图17的示意图中示出的树脂成型装置的树脂成型品的制造方法具体而言例如能够如图18~20所示般进行。

首先,如图18(a)~(d)的工序截面图所示,在升温段中使成型模升温。如图所示,该升温段具备固定压板1110和可动压板1210。固定压板1110具备加热器1111,可动压板1210具备加热器1211。加热器1111以及1211不被特别限定,不过例如可为筒式加热器等。可动压板1210配置在固定压板1110的下方,使用固定压板1110和可动压板1210能够夹持成型模1000。

首先,如图18(a)所示,准备成型模1000。成型模1000可与实施例1(图1~14)的成型模1000相同。并且,在后述的图19以及20中,也能够使用相同的成型模1000。另一方面,预先使用加热器1111以及1211使固定压板1110以及可动压板1210升温。接下来,如图18(b)所示,将成型模1000搬运到预先升温的升温段中,并载置固定在可动压板1210之上。将成型模1000固定在可动压板1210上的方法不被特别限定,例如可使用静电吸盘、机械卡盘等。接下来,如图18(c)所示,使可动压板1210上升,使用固定压板1110和可动压板1210夹住(夹持)成型模1000,并使成型模1000升温。在成型模的升温完成后,如图18(d)所示,使可动压板1210下降。之后,从升温段中取出成型模1000,并搬运至成型段。

首先,例如代替图18(a)~(d)的结构,升温段可为图18(e)般的结构。图18(e)的升温段如图所示,除了不具备固定压板1110以及加热器1111并且具备代替可动压板1210的升温台1212以外,和图18(a)~(d)的升温段相同。升温台1212和可动压板1210同样具备加热器1211。在该情况下,代替图18(b)~(d)的工序,如图18(e)所示,在预先使用加热器1211升温的升温台1212上载置并固定成型模1000。然后,在使成型模1000升温之后,从升温段取出,并搬运至成型段中。

接下来,如图19(a)~(h)的工序截面图所示,在树脂成型段中进行树脂成型。在图19(a)~(h)中,用相同的符号表示与实施例1(图1~14)相同的构件。如图19(a)~(h)所示,该树脂成型段具备闭模部220、固定压板(第1压板)1100及可动压板(第2压板)1200。闭模部220、固定压板1100及可动压板1200可与实施例1(图1~14)相同。并且,例如能够在闭模部220、固定压板1100、可动压板1200等上与升温段同样设置加热器(例如筒式加热器)并加热成型模1000。

首先,如图19(a)所示,将成型模1000从升温段搬运到树脂成型段中,并载置于闭模部220上。

接下来,如图19(b)所示,使可动压板1200上升并使上模100接触固定压板1100。在该状态下,将上模100固定在固定压板1100上的同时,将下模200固定在闭模部220上。此时,固定上模100及下模200的方法不被特别限定,例如可使用静电吸盘、机械卡盘等。

接下来,如图19(c)所示,向下模200供给基板以及板(树脂材料)。该工序例如可以和图2相同。

接下来,使板(树脂材料)熔融成熔融树脂(流动性树脂)。之后,如图19(d)所示,通过闭模部220的上升进行闭模的同时,推入(上升)下模200的柱塞,并向成型模1000的模具表面供给所述熔融树脂(流动性树脂)。该工序例如可与图3~5相同。

接下来,如图19(e)~(h)所示,进行开模并取出成型模1000。在这些工序中,和实施例1的图6~14不同,不进行所述熔融树脂(流动性树脂)的固化、树脂成型品的脱模、以及树脂成型品向成型模外部的搬运。这是因为所述熔融树脂(流动性树脂)的固化在后述固化段中进行,树脂成型品的脱模、以及树脂成型品向成型模外部的搬运在后述排出段中进行。

首先,如图19(e)所示,使可动压板1200和闭模部220及成型模1000一起下降。由此,如图所示,将上模100从固定压板1100分离。

接着,如图19(f)所示,使可动压板1200和闭模部220及成型模1000一起进一步下降。

之后,如图19(g)~(h)所示,使成型模1000移动至成型段外部,并搬运到固化段(未图示)内。

之后,将成型模1000在固化段(未图示)中加热升温,并使成型模1000内的流动性树脂固化。由此,制造树脂成型品。另外,所述固化段例如可具备和图18(a)~(e)所示的升温段相同的结构。并且,例如图18(a)~(e)所示的升温段可兼作所述固化段。通过所述固化段固化成型模1000内的流动性树脂的工序不被特别限定,例如除了在成型模1000内填充流动性树脂之外,可进行与图18(a)~(e)相同的工序。

再之后,如图20(a)~(f)的工序截面图所示,在排出段内使树脂成型品从成型模1000脱模。如图所示,该排出段具备保持架230、可动压板1120以及1220。可动压板1120以及1220都能够上下移动。可动压板1120能够在其下表面固定上模100。可动压板1220能够在其上表面载置并固定保持架230。保持架230具备保持架A块231、保持架B块232、排出板载置块233、弹性构件234、排出板235、以及排出杆236。保持架A块231、保持架B块232、排出板载置块233及弹性构件234分别具有和实施例1(图1~14)的闭模部220的保持架A块221、保持架B块222、下模载置块(成型模安装构件)223及弹性构件224相同的结构。排出板235固定在排出板载置块233的上表面。排出板235具备排出杆236,且排出板235的上表面能够接触下模200的整个下表面。排出杆236配置在对应下模200的柱塞的位置,并能够在排出板235内上下移动。如后述般,通过使保持架A块231上升而能够从排出板235的上表面挤出一部分排出杆236。然后,如此一来,能够使用排出杆236将下模200的柱塞的一部分从下模200的上表面挤出,并能够将固化完毕的剩余树脂从树脂成型品分离。

图20(a)~(f)所示的树脂成型品的脱模工序能够如下进行。

首先,如图20(a)所示,在排出板235上载置并固定成型模1000。固定方法不被特别限定,例如能够使用静电吸盘、机械卡盘等。此时,例如可通过对成型模1000施以振动、热(升温引发的线性膨胀)等而辅助脱模。

接下来,如图20(b)所示,使可动压板1220与保持架230及成型模1000一起上升,将上模100固定到可动压板1120的下表面。固定方法不被特别限定,例如能够使用静电吸盘、机械卡盘等。

接下来,如图20(c)所示,使可动压板1120和上模100一起上升的同时,使可动压板1220和保持架230以及下模200一起下降。由此,能够将上模100和下模200进行开模。在该状态下,如图所示,使卸载机300进入上模100和下模200之间。如图所示,该卸载机300和实施例1的图9~14的卸载机300同样具备用于吸附固化树脂20及剩余树脂20d的吸垫301。进一步,图20所示的卸载机300如图所示,具备封装完毕基板保持构件(树脂成型品保持构件)302。

接下来,如图20(d)所示,使可动压板1120和上模100一起下降的同时,使可动压板1220和保持架230以及下模200一起上升。由此,如图所示,使用上模100和下模200夹持并固定卸载机。进一步,如图所示,使树脂成型品保持构件302向箭头I1的方向下降,并保持树脂成型品(封装完毕基板)1b。如图所示,树脂成型品保持构件302通过从上方按压固化树脂20中在流道112中固化的部分而保持树脂成型品1b。另外,例如代替固化树脂20中在流道112中固化的部分,可使用树脂成型品保持构件302从上方按压在型腔111中固化的部分。进一步,可使可动压板1220和保持架230及下模200一起上升。此时,如图所示,通过保持架A块231的上升,排出杆236的一部分被从排出板235的上表面挤出。由此,通过排出杆236,下模200的柱塞的一部分被从下模200的上表面挤出,而如图所示,固化完毕的剩余树脂被从树脂成型品分离。

之后,如图20(e)所示,使用卸载机300的吸垫301吸附树脂成型品(封装完毕基板)和从树脂成型品分离完毕的剩余树脂。之后将卸载机300和树脂成型品及剩余树脂一起搬运至排出段之外(未图示)。这些工序例如可依照实施例1的图11~14进行。

进一步,如图20(f)所示,将成型模1000从可动压板1120分离。之后,将成型模1000从保持架230分离,并搬运至排出段之外。就该成型模1000而言,例如能够再次搬运至图18的升温段中,并再次进行图18~20中所说明的树脂成型品的制造方法。

另外,在本发明中,树脂成型装置的成型模的结构不限于图1~20中示出的成型模1000。图21~28示出成型模的几个变形例。

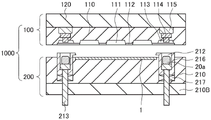

图21的截面图示意性地示出成型模的变形例。如图所示,就该成型模1000而言,除了下模200具备剩余树脂分离构件(剩余树脂分离块)216、剩余树脂分离构件用弹性构件217及下模基块210B,并且不具备环214以外,和图1~20所示的成型模1000相同。该图中,下模型腔块210固定在下模基块210B的上表面。柱塞213贯通下模基块210B。剩余树脂分离构件216以包围罐212的外周及下表面的方式配置,且介由剩余树脂分离构件用弹性构件217被弹性支撑在下模基块210B上。剩余树脂分离构件216通过剩余树脂分离构件用弹性构件217的伸缩而能够上下移动。柱塞213贯通剩余树脂分离构件216及剩余树脂分离构件用弹性构件217。剩余树脂分离构件216配置在残料部(剩余树脂容纳部)113的正下方,能够通过剩余树脂分离构件216压紧残料部113内部的剩余树脂。剩余树脂分离构件216上部的基板侧端部如图所示形成有在水平方向突出的突出部。由此,在上模100和下模200闭模时,所述基板的残料部(剩余树脂容纳部)113侧的端部被下模200的模具表面和剩余树脂分离构件216的端部夹持。

使用了图21的成型模1000的树脂成型品的制造方法例如能够和图1~14同样进行。在图21的成型模1000的情况下,能够通过在树脂的固化后进行开模而分离树脂成型品的固化树脂和残料部113中的剩余树脂。使用了图21的成型模1000的树脂成型品的制造方法的概略具体而言例如能够以图22~24的工序截面图示出。首先,如图22所示,向下模200的基板载置部211供给(载置)基板1,同时向罐212供给板(树脂材料)20a。接下来,和图2~5同样进行成型模的加热以及闭模。由此,如图23所示,在下模200的模具表面和上模100的模具表面接触(闭模)的状态下,将柱塞213推入罐212中。如此一来,如图23所示,将树脂材料20a熔融而成的熔融树脂20b填充至残料部113、流道112及型腔111中。之后,和图6~8同样在型腔111中的树脂和残料部113中的剩余树脂固化后,通过开模而脱模。在通过该开模而脱模时,如图24所示,在树脂成型品1b固定在下模200上的状态下,通过剩余树脂分离构件用弹性构件217的伸长,剩余树脂分离构件216相对于下模200上升。由此,由于在残料部113中固化的剩余树脂20d被剩余树脂分离构件216上推,而如图所示,能分离在型腔111内固化的树脂20和在残料部113内固化的剩余树脂20d。

图25的截面图示意性地示出成型模的其他实施例。如图所示,就该成型模1000而言,上模100不具备残料部113。并且,下模200的罐212上部形成有和上模100的流道112连通的残料部113B。进一步,下模200的基板载置部211的下表面、对应上模型腔111的位置呈凹状,并形成有下模型腔111B。除了这些和不具备环214以外,图25的成型模1000和图1~20所示的成型模1000相同。

使用了图25的成型模1000的树脂成型品的制造方法例如能够和图1~14同样进行。图25的成型模1000例如能够通过使用穿孔基板,而将注入到上模型腔111中的流动性树脂从所述基板的孔注入下模型腔111B中。

图26的截面图示意性地示出成型模另外其他的变形例。如图所示,该成型模1000在上模100和下模200之间配置有中间模400。中间模400在罐(树脂材料容纳部)212的正上方的位置上具备中间模树脂材料容纳部413。中间模树脂材料容纳部413能够容纳树脂材料(板)20a,同时在闭模时与残料部113连通,并能够将熔融(流动化)的树脂材料(流动性树脂)注入残料部113中。也就是说,中间模树脂材料容纳部413兼作中间模树脂通道。并且,图26的下模200不具备基板载置部211。作为代替,在图26中,中间模400在和上模100相对一侧的表面上具备基板载置部411。中间模400的基板载置部411的下表面、对应上模型腔111的位置呈凹状,并形成有中间模型腔412。除了不具备这些和环214以外,图26的成型模1000和图1~20的成型模1000相同。

另外,图27为将图26的上模型腔块110及中间模400分别从模具表面侧观察的平面图。如上所述,中间模树脂材料容纳部(中间模树脂通道)413与上模型腔块110的残料部113的位置、中间模型腔412与上模型腔块110的型腔111的位置分别对应。

使用了图26的成型模1000的树脂成型装置的制造方法例如能够和图1~14同样进行。在图28(a)~(b)的工序截面图中示出其概略。图28(a)为在罐212中容纳板20a的状态。从该状态开始进一步在中间模的基板载置部411上载置基板之后,和图3~5同样通过使板20a熔融(流动化)之后进行闭模,而注入到残料部113、流道112及型腔111中。并且,在图26的成型模1000的情况下,例如能够通过使用穿孔基板,而将注入到上模型腔111中的流动性树脂从所述基板的孔注入中间模型腔412中。之后,如果使所述流动性树脂固化,则如图28(b)般,所述流动性树脂会成为固化树脂20以及剩余树脂(无用树脂部)20d。除此之外的工序,如上所述,能够和图1~14同样进行。

另外,图21~28的成型模1000能够进行进一步的任意变形。例如,虽然在图21~28中省略了环214,但是可以和图1~20同样具备环214。并且,例如图16(a)~(c)所示,下模可以具备贯通孔(残留树脂漏孔)218,柱塞213的下端(和保持架A块221接触的部分)可带有圆形。进一步,在本发明中,成型模不限于图1~28的成型模1000的结构,能够使用任意的成型模。例如,虽然在图1~28的成型模1000中,示出了在下模200的基板载置部211上设置(载置)基板1的例子,但本发明不限于此,可以在上模上设置基板。并且,例如虽然在图1~24的成型模1000中,只有上模具备型腔111,在图25~28的成型模中,上模以及下模双方具备型腔,但是本发明不限于此,可以仅有下模具备型腔。

接下来,将使用图29~43对在所述排出段中将树脂成型品从成型模1000进行脱模的工序的其他例子进行说明。在图29~43中,用相同的符号表示与图20(a)~(f)相同的构件。另外,就图29~43的排出段而言,代替可动压板1120而具备固定压板1100。

首先,如图29所示,将保持树脂成型后的树脂成型品1b及剩余树脂20d的成型模1000搬运至排出段。具体而言,首先,如图所示,将成型模1000向箭头E1方向(从排出段之外朝向内部的方向)搬运(移动),并位于固定压板1100和保持架230之间的位置。之后,使成型模1000向箭头E2的方向(下方)移动,并载置固定在排出板235上。固定方法不被特别限定,例如可使用静电吸盘、机械卡盘等。此时,例如可以通过对成型模1000施加振动、热(升温造成的线性膨胀)等而辅助脱模。

接下来,如图30所示,使可动压板1220和保持架230及成型模1000一起向箭头F1的方向上升,并将上模100固定在固定压板1100的下表面。固定方法不被特别限定,例如能够使用静电吸盘、机械卡盘等。

接下来,如图31所示,使可动压板1220和保持架230及下模200一起向箭头G1的方向下降。由此,将上模100和下模200进行开模。由此,如图所示,树脂成型品1b(固化树脂20)以及剩余树脂(无用树脂部)20d原样保持在下模200的上表面,并从上模100的模具表面脱模。

接下来,在如图31所示般将上模100和下模200进行了开模的状态下,如图32所示,将卸载机300向箭头H1的方向(从成型模1000之外朝向内部的方向)搬运(移动)。由此,如图33所示,使卸载机300进入上模100和下模200之间。该卸载机300和实施例1的图9~14的卸载机300相同,具备用于吸附固化树脂20以及剩余树脂20d的吸垫301。进一步,图32及33所示的卸载机300如图所示具备封装完毕基板保持构件(树脂成型品保持构件)302。

接下来,如图34所示,使可动压板1220和保持架230及下模200一起向箭头F2的方向上升。由此,如图所示,使用上模100和下模200夹持并固定(夹住)卸载机。

接下来,如图35所示,使树脂成型品保持构件302向箭头I1的方向下降,并保持树脂成型品(封装完毕基板)1b。如图所示,树脂成型品保持构件302通过从上方按压固化树脂20中、在流道112中固化的部分而保持树脂成型品1b。另外,例如可以代替固化树脂20中、在流道112中固化的部分,而使用树脂成型品保持构件302从上方按压在型腔111中固化的部分。

接下来,如图36所示,使可动压板1220和保持架块(保持架A块231以及保持架B块232)向箭头F3的方向上升。此时,如图所示,通过保持架A块231的上升,排出杆236的一部分被从排出板235的上表面挤出。由此,通过排出杆236,下模200的柱塞213的一部分被从下模200的上表面挤出,而如图所示,固化完毕的剩余树脂20d被从树脂成型品1b分离。

接下来,如图37所示,使可动压板1220和保持架230及下模200一起向箭头G2的方向下降。由此,解除卸载机300的夹持。

接下来,如图38所示,使卸载机300的吸垫301向箭头J1的方向下降。由此,如图所示,使吸垫301与在固化树脂20的型腔111内固化的部分和从树脂成型品1b分离完毕的剩余树脂20d接触并吸附。

接下来,如图39所示,使吸垫301向箭头K1的方向上升。然后,如图40所示,使吸垫301向箭头K2的方向进一步上升。由此,如图所示,吸附在吸垫301上的树脂成型品1b及剩余树脂20d从下模200分离。

之后,如图41所示,使卸载机300和树脂成型品1b以及剩余树脂20d一起向箭头L1的方向(从排出段之中朝向外部的方向)移动(搬运),并退出到排出段之外。

再之后,如图42所示,使可动压板1220和保持架230及下模200一起向箭头F4的方向上升,将成型模1000进行闭模。然后,在该状态下,解除固定压板1100和成型模1000的固定。

进一步,如图43所示,使可动压板1220和保持架230及成型模1000一起向箭头G3的方向下降,将成型模1000从固定压板1100分离。之后,使成型模1000从保持架230分离,并向箭头M1的方向(从排出段之中朝向外部的方向)移动(搬运),并退出到排出段之外。该成型模1000例如能够再次搬运到升温段内,并再次进行树脂成型品的制造方法。

另外,在本实施例中,主要针对具备升温段、树脂成型段、固化段、排出段的每个段的树脂成型装置的例子进行了说明。但是,本发明不限于此。例如,本发明的树脂成型装置可以具备升温段、树脂成型段、固化段及排出段中至少1个功能段的多个。如此一来,例如能够提高树脂成型品的制造效率。并且,例如特定的1个段可以兼备所述各段中2种以上的功能。例如,在实施例1中,如上所述,树脂成型装置的1个段兼备升温段、树脂成型段、固化段及排出段的4种所有功能。并且,本发明的树脂成型装置不限于此,例如特定的1个段可以兼备所述4个段中的2种或3种功能,和所述特定的1个段不同的段可以具备其他功能。例如,如上所述,同一段可以兼备升温段以及固化段的功能。

进一步,本发明不受上述实施例的限制,在不脱离本发明主旨的范围内,根据需要能够任意且适当地进行组合、改变或选择使用。

本申请主张以2017年8月10日申请的日本申请特愿2017-155867为基础的优先权,其公开的所有内容纳入在本说明书中。

附图标记说明

1 基板

1b 树脂成型品(封装完毕基板)

20 固化树脂

20a 板(树脂材料)

20b 熔融树脂(流动性树脂)

20d 剩余树脂(无用树脂部)

100 上模(一个模具)

110 上模型腔块

111 型腔

112 流道(树脂流路)

113 残料部(剩余树脂容纳部)

113B 残料部(剩余树脂容纳部)

114 调整构件(板高度调整构件)

115 调整构件用弹性构件

120 上模基块

200 下模(另一个模具)

210 下模型腔块

211 基板载置部

212 罐(树脂材料容纳部)

213 柱塞

213a 凸状部

214 环(环状构件)

215 凸缘部

216 剩余树脂分离构件

217 剩余树脂分离构件用弹性构件

218 贯通孔(残留树脂漏孔)

220 闭模部

221 保持架A块(保持架块)

222 保持架B块(保持架块)

223 下模载置块(成型模安装构件)

224 弹性构件

228 液压机构

230 保持架

231 保持架A块(保持架块)

232 保持架B块(保持架块)

233 排出板载置块

234 弹性构件

235 排出板

236 排出杆

300 卸载机

301 吸垫

302 树脂成型品保持构件(封装完毕基板保持构件)

400 中间模

411 基板载置部

412 中间模型腔

413 中间模树脂材料容纳部(中间模树脂通道)

1000 成型模

1100 固定压板(第1压板)

1110 固定压板

1111 加热器

1120 可动压板

1200 可动压板(第2压板)

1210 可动压板

1211 加热器

1212 升温台

1220 可动压板

A1 表示卸载机300进入方向的箭头

B1 表示吸垫301下降方向的箭头

C1~C2 表示吸垫301上升方向的箭头

D1 表示卸载机300退出方向的箭头

E1~E2 表示成型模1000移动方向的箭头

F1~F4 表示可动压板1220上升方向的箭头

G1~G3 表示可动压板1220下降方向的箭头

H1 表示卸载机300进入方向的箭头

I1 表示树脂成型品保持构件302下降方向的箭头

J1 表示吸垫301下降方向的箭头

K1~K2 表示吸垫301上升方向的箭头

L1 表示卸载机300退出方向的箭头

M1 表示成型模1000退出方向的箭头

X1~X3 表示可动压板1200上升方向的箭头

Y1~Y3 表示可动压板1200下降方向的箭头

S1 升温段

S2 树脂成型段

S3 固化段

S4 排出段

Claims (13)

1.一种树脂成型装置,其具备成型模和闭模部,其特征在于,

所述成型模具备一个模具和另一个模具,

所述一个模具和所述另一个模具互相相对,

所述另一个模具在与所述一个模具相对面的相反侧上,安装在所述闭模部上,

所述另一个模具具备树脂材料容纳部以及柱塞,

所述柱塞相对于所述树脂材料容纳部能够在所述成型模的开闭方向上移动,

所述闭模部包含柱塞推入构件、弹性构件、成型模安装构件,

就所述另一个模具而言,在与所述一个模具相对面的相反侧上,安装有所述成型模安装构件,

所述弹性构件配置在所述成型模安装构件与所述另一个模具相对面的相反侧上,并弹性支撑所述成型模安装构件,

所述柱塞推入构件通过所述弹性构件的伸缩,而能够相对于所述成型模相对地在所述成型模的开闭方向上移动,

通过将所述闭模部向所述成型模的闭模方向移动,而能够在将所述成型模闭模的同时,使用所述柱塞推入构件将所述柱塞向所述一个模具的方向推入,并使用所述柱塞将容纳在所述树脂材料容纳部的树脂材料挤出到所述成型模的模具表面。

2.根据权利要求1中所述的树脂成型装置,其中,

所述柱塞推入构件为保持架块,

所述保持架块可保持所述成型模安装构件。

3.根据权利要求1至2任一项中所述的树脂成型装置,其中,

所述一个模具具备型腔、调整构件、弹性支撑所述调整构件的调整构件用弹性构件,

所述调整构件通过所述调整构件用弹性构件的伸缩,能够在所述成型模的开闭方向上移动,

通过所述调整构件的移动,能够调整所述型腔内的树脂压力。

4.根据权利要求3中所述的树脂成型装置,其中,

所述一个模具进一步具备剩余树脂容纳部,

所述剩余树脂容纳部与所述型腔连通,并容纳闭模时未被容纳在所述型腔内的剩余树脂的至少一部分。

5.根据权利要求4中所述的树脂成型装置,其中,

所述调整构件的至少一部分配置在所述剩余树脂容纳部内,

通过所述调整构件的移动调整所述剩余树脂容纳部的容量,而能够调整所述型腔内的树脂压力。

6.根据权利要求1至2任一项中所述的树脂成型装置,其进一步具备第1压板和第2压板,

所述一个模具安装在所述第1压板上,

所述闭模部安装在所述第2压板上。

7.根据权利要求1至2任一项中所述的树脂成型装置,其中,

所述成型模进一步具备中间模,

所述中间模配置在所述一个模具和所述另一个模具之间,

所述中间模包含中间模树脂材料容纳部和中间模树脂通道。

8.根据权利要求1至2任一项中所述的树脂成型装置,其中,

所述成型模具备型腔、剩余树脂容纳部、剩余树脂分离构件,

所述剩余树脂容纳部与所述型腔连通,并容纳闭模时未被容纳在所述型腔内的剩余树脂的至少一部分,

在所述型腔内的树脂和所述剩余树脂固化后,通过所述剩余树脂分离构件相对于所述一个模具以及所述另一个模具中的一个或双方相对地上升或下降,在所述型腔内固化的树脂和在所述剩余树脂容纳部内固化的所述剩余树脂被分离。

9.根据权利要求8中所述的树脂成型装置,其中,

所述树脂成型装置为将基板进行树脂成型的装置,

在所述一个模具和所述另一个模具闭模时,所述基板的所述剩余树脂容纳部侧的端部被所述另一个模具的模具表面和所述剩余树脂分离构件的端部夹持。

10.根据权利要求1至2任一项中所述的树脂成型装置,其中,

所述另一个模具具备贯通孔,

所述贯通孔从所述树脂材料容纳部贯通至与所述一个模具相对面的相反侧,

树脂成型之后,能够从所述贯通孔排出所述树脂材料容纳部内的残留树脂。

11.根据权利要求1至2任一项中所述的树脂成型装置,其中,

所述树脂成型装置具备升温段、树脂成型段、固化段、排出段,

所述成型模能够相对于所述各段进行安装拆卸,并能在所述各段之间移动,

所述升温段将所述成型模升温,

所述树脂成型段具备所述闭模部,并进行树脂成型,

所述固化段使所述成型模中的树脂固化,

所述排出段使树脂成型品从所述成型模脱模。

12.一种树脂成型品的制造方法,其中,使用权利要求1至11任一项中所述的树脂成型装置,所述制造方法包括,

树脂材料容纳工序,在成型模的树脂材料容纳部中容纳树脂材料;和

闭模工序,将成型模进行闭模,

在所述闭模工序中,通过将所述闭模部向所述成型模的闭模方向移动,而在将所述成型模进行闭模的同时,将所述柱塞向所述一个模具的方向推入,并使用所述柱塞将容纳在所述树脂材料容纳部的树脂材料挤出至所述成型模的模具表面。

13.根据权利要求12中所述的树脂成型品的制造方法,其中,

所述树脂成型装置为权利要求11中所述的树脂成型装置,

所述树脂成型方法进一步包括,

成型模升温工序,在所述升温段中使所述成型模升温;和

树脂固化工序,在所述固化段中使所述成型模内的树脂固化;和

脱模工序,在所述排出段中使树脂成型品从所述成型模脱模,

所述树脂材料容纳工序以及所述闭模工序在所述树脂成型段中进行。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017-155867 | 2017-08-10 | ||

| JP2017155867A JP2019034445A (ja) | 2017-08-10 | 2017-08-10 | 樹脂成形装置及び樹脂成形品の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN109383047A CN109383047A (zh) | 2019-02-26 |

| CN109383047B true CN109383047B (zh) | 2021-02-26 |

Family

ID=65417519

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201810886070.XA Active CN109383047B (zh) | 2017-08-10 | 2018-08-06 | 树脂成型装置以及树脂成型品的制造方法 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP2019034445A (zh) |

| KR (1) | KR102158909B1 (zh) |

| CN (1) | CN109383047B (zh) |

| TW (1) | TWI689400B (zh) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7341105B2 (ja) * | 2020-08-28 | 2023-09-08 | Towa株式会社 | 樹脂成形装置、及び樹脂成形品の製造方法 |

| JP7417496B2 (ja) * | 2020-08-28 | 2024-01-18 | Towa株式会社 | 樹脂成形装置、及び樹脂成形品の製造方法 |

| JP7430125B2 (ja) * | 2020-08-28 | 2024-02-09 | Towa株式会社 | 成形型、樹脂成形装置、及び樹脂成形品の製造方法 |

| JP7447050B2 (ja) * | 2021-04-21 | 2024-03-11 | Towa株式会社 | 成形型、樹脂成形装置及び樹脂成形品の製造方法 |

| CN115214164B (zh) * | 2022-07-22 | 2023-05-26 | 哈尔滨工程大学 | 一种可调节树脂含量的豆荚杆制备装置及制备方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004276352A (ja) * | 2003-03-14 | 2004-10-07 | Towa Corp | 樹脂成形装置 |

| JP2012166432A (ja) * | 2011-02-14 | 2012-09-06 | Apic Yamada Corp | 樹脂モールド方法および樹脂モールド装置 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0584765A (ja) | 1991-09-25 | 1993-04-06 | Mitsubishi Materials Corp | トランスフアー成形機の型締装置 |

| CA2098409A1 (en) * | 1992-06-22 | 1993-12-23 | Chun P. Lau | Automatic molding system |

| JP3542177B2 (ja) * | 1994-10-07 | 2004-07-14 | 株式会社秩父富士 | 樹脂モールドの製造装置 |

| JP2010153497A (ja) * | 2008-12-24 | 2010-07-08 | Shinko Electric Ind Co Ltd | モールド成形方法及びモールド成形装置 |

| JP2010165938A (ja) * | 2009-01-16 | 2010-07-29 | Sony Corp | 樹脂封止装置 |

| JP6084502B2 (ja) * | 2013-03-28 | 2017-02-22 | 日本バルカー工業株式会社 | 金型成形品の取り出し装置および金型成形品の製造装置 |

| JP6137679B2 (ja) * | 2013-05-13 | 2017-05-31 | アピックヤマダ株式会社 | 樹脂モールド装置および樹脂モールド方法 |

| JP6339408B2 (ja) * | 2014-05-12 | 2018-06-06 | Towa株式会社 | モールド装置、圧縮成形装置および圧縮成形方法 |

| WO2016125571A1 (ja) * | 2015-02-04 | 2016-08-11 | アピックヤマダ株式会社 | 樹脂成形金型、樹脂成形方法、および成形品の製造方法 |

| JP6598642B2 (ja) * | 2015-11-09 | 2019-10-30 | Towa株式会社 | 樹脂封止装置及び樹脂封止方法 |

-

2017

- 2017-08-10 JP JP2017155867A patent/JP2019034445A/ja active Pending

-

2018

- 2018-07-02 TW TW107122796A patent/TWI689400B/zh active

- 2018-08-06 CN CN201810886070.XA patent/CN109383047B/zh active Active

- 2018-08-09 KR KR1020180093171A patent/KR102158909B1/ko active IP Right Grant

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004276352A (ja) * | 2003-03-14 | 2004-10-07 | Towa Corp | 樹脂成形装置 |

| JP2012166432A (ja) * | 2011-02-14 | 2012-09-06 | Apic Yamada Corp | 樹脂モールド方法および樹脂モールド装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20190017683A (ko) | 2019-02-20 |

| TW201910091A (zh) | 2019-03-16 |

| TWI689400B (zh) | 2020-04-01 |

| CN109383047A (zh) | 2019-02-26 |

| KR102158909B1 (ko) | 2020-09-22 |

| JP2019034445A (ja) | 2019-03-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN109383047B (zh) | 树脂成型装置以及树脂成型品的制造方法 | |

| KR101832597B1 (ko) | 수지 밀봉 장치 및 수지 밀봉 방법 | |

| CN108688050B (zh) | 成型模、树脂成型装置、树脂成型方法及树脂成型品的制造方法 | |

| CN108028236B (zh) | 树脂封装装置以及树脂封装方法 | |

| KR102192241B1 (ko) | 반송 기구, 수지 성형 장치, 성형 대상물의 성형 다이로의 전달 방법, 및 수지 성형품의 제조 방법 | |

| CN107424939B (zh) | 压缩成形装置、树脂封装品制造装置、压缩成形方法以及树脂封装品的制造方法 | |

| CN108028235B (zh) | 树脂封装装置以及树脂封装方法 | |

| CN113597365B (zh) | 树脂成形品的制造方法 | |

| CN109719898B (zh) | 树脂成型装置及树脂成型品的制造方法 | |

| KR20190017684A (ko) | 수지 성형품의 반송 기구, 수지 성형 장치 및 수지 성형품의 제조 방법 | |

| CN108568929B (zh) | 树脂成型装置、树脂成型方法以及树脂成型品的制造方法 | |

| CN111216301B (zh) | 成型模、树脂成型装置、树脂成型品的制造方法 | |

| JP7034702B2 (ja) | 樹脂成形装置及び樹脂成形品の製造方法 | |

| CN109689330B (zh) | 压缩成型装置、压缩成型方法、及压缩成型品的制造方法 | |

| CN113573867B (zh) | 树脂成形装置以及树脂成形品的制造方法 | |

| CN110065191B (zh) | 成型模、树脂成型装置及树脂成型品的制造方法 | |

| JP2022039811A (ja) | 樹脂成形装置、及び樹脂成形品の製造方法 | |

| KR20190090778A (ko) | 압축 성형 장치, 압축 성형 방법 및 압축 성형품의 제조 방법 | |

| JP7430125B2 (ja) | 成形型、樹脂成形装置、及び樹脂成形品の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |