CN102822360B - 烧结矿的制造方法 - Google Patents

烧结矿的制造方法 Download PDFInfo

- Publication number

- CN102822360B CN102822360B CN201180015328.5A CN201180015328A CN102822360B CN 102822360 B CN102822360 B CN 102822360B CN 201180015328 A CN201180015328 A CN 201180015328A CN 102822360 B CN102822360 B CN 102822360B

- Authority

- CN

- China

- Prior art keywords

- geseous fuel

- oxygen

- sintering

- agglomerate

- enrichment

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B1/00—Preliminary treatment of ores or scrap

- C22B1/14—Agglomerating; Briquetting; Binding; Granulating

- C22B1/16—Sintering; Agglomerating

- C22B1/20—Sintering; Agglomerating in sintering machines with movable grates

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Geochemistry & Mineralogy (AREA)

- Geology (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacture And Refinement Of Metals (AREA)

Abstract

本发明涉及一种制造烧结矿的方法,该方法是:将包含矿石粉和炭材料的烧结原料装载到循环移动的托盘上并形成装载层,点燃该装载层表面的炭材料,并且用布置在托盘下的风箱抽吸包含稀释到燃烧下限浓度以下的气体燃料的装载层上方的空气而将该空气导入装载层内,在装载层内使上述气体燃料和炭材料燃烧,由此制造烧结矿;其中,将上述气体燃料提供至利用炭材料的燃烧热进行烧结时保持在1200℃以上且1400℃以下的高温区保持时间低于150秒的区域,从而使该区域的高温区保持时间为150秒以上,并且在上述气体燃料供给区域对空气中的氧进行富集。

Description

技术领域

本发明涉及一种利用向下抽吸式的带式(Dwight Lloyd)烧结机来制造高强度且被还原性优异的高品质高炉原料用烧结矿的方法。

背景技术

作为高炉制铁法主要原料的烧结矿,一般是经由如图1所示的步骤而制造。烧结矿的原料是铁矿石粉或烧结矿筛下粉、制铁厂内产生的回收粉、石灰石和白云石等含CaO类副原料、生石灰等造粒助剂、焦碳粉或无烟煤等;按预定比例将这些原料从加料斗1…的各加料斗中输出到输送机上。利用转鼓混合机2和3等添加适量的水,混合、制粒,制成平均粒径为3~6毫米的作为准粒子的烧结原料。然后,利用鼓式加料机6和出料槽7,将该烧结原料从布置在烧结机上的机顶贮砂斗(surge hopper)4、5中以400~800毫米的厚度装载在环状移动式烧结机托盘8上,而形成也称为烧结床的装载层9。然后,用设置在装载层9上方的点火炉10点燃装载层表层的炭材料,同时利用布置在托盘8正下方的风箱11向下抽吸装载层上方的空气,由此使装载层内的炭材料依次燃烧,利用此时产生的燃烧热使上述烧结原料熔融而获得烧结饼。然后,对如此获得的烧结饼进行破碎、造粒,回收约为5毫米以上的块状物作为成品烧结矿,再将其供给至高炉。

在上述制造过程中,利用点火炉10点燃装载层内的炭材料,然后利用从上层向下层抽吸的空气使在装载层内继续燃烧,从而在厚度方向上形成具有宽度的燃烧、熔融带(下文中,也简称为“燃烧带”)。因为该燃烧带的熔融部分阻碍上述抽吸空气的流动,所以这成为烧结时间延长从而使生产性下降的原因。此外,随着托盘8向下游侧移动,该燃烧带逐渐从装载层的上层向下层转移,在通过燃烧带之后,产生烧结反应完成的烧结饼层(下文中,也简称为“烧结层”)。此外,随着燃烧带从上层向下层转移,烧结原料中所含水分在炭材料的燃烧热的作用下而气化,该水分在温度尚未上升的下层烧结原料中浓缩并形成湿润带。如果该水分浓度在某程度以上,则水分会填满成为抽吸气体流路的烧结原料的粒子间空隙,从而与熔融带同样成为使通气阻力增大的原因。

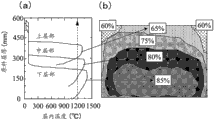

图2中示出了在当厚度为600毫米的装载层中移动的燃烧带处在装载层内托盘上方大约400毫米位置(距离装载层表面向下200毫米)时,装载层内的压力损失和温度分布;图中显示此时的压力损失分布在湿润带中约为60%,在燃烧带中约为40%。

然而,烧结机的生产量(t/hr)一般取决于生产率(t/hr·m2)×烧结机面积(m2)。即,烧结机的生产量会随着烧结机的宽度或长度、原料装载层的厚度、烧结原料的堆密度、烧结(燃烧)时间、成品率等而变化。因此,为了增加烧结矿的生产量,一般认为有效途径是:改善装载层的通气性(压力损失)以缩短烧结时间、或者提高破碎前烧结饼的冷态强度以提高成品率等。

图3示出了烧结矿的生产性较高时和较低时(即烧结机的托盘移动速度较快时和较慢时)装载层内某点的温度和时间推移。保持在烧结原料的粒子开始熔融的1200℃以上温度的时间,在生产性较低的情况下以T1表示,在生产性较高的情况下以T2表示。因为生产性高时托盘的移动速度较快,所以高温区保持时间T2与生产性较低时的T1相比变短。但是,如果在1200℃以上高温下的保持时间变短则导致烧结不足,从而使烧结矿的冷态强度下降且使成品率下降。因此,为了生产性良好地在短时间内以高成品率制造出高强度的烧结矿,必须寻求某些手段来延长保持在1200℃以上高温的时间并提高烧结矿的冷态强度。另外,作为表示烧结矿冷态强度的指标,一般采用SI(shatter index,落下指数)、TI(tumbler index,转鼓指数)。

图4是示出利用抽吸的空气使被点火炉点燃的装载层表层的炭材料继续燃烧而形成燃烧带,并将该炭材料从装载层的上层依次移动至下层,而形成烧结饼的过程的示意图。此外,图5(a)示意性地示出了上述燃烧带存在于图4所示粗框内的装载层的上层部、中层部和下层部的各层内时的温度分布。烧结矿的强度受到保持在1200℃以上温度的温度与时间的乘积的影响,其值越大则烧结矿的强度越高。因此,利用抽吸的空气传送装载层上层部炭材料的燃烧热从而对装载层内的中层部和下层部进行预热,因此长时间保持在高温,相反,装载层上层部不被预热,燃烧热不足,易使烧结所必需的燃烧熔融反应(烧结反应)变得不充分。其结果,如图5(b)所示,就装载层宽度方向截面内的烧结矿的成品率分布而言,越往装载层上层部成品率越低。此外,托盘两宽度端部也由于来自托盘侧壁的放热或通过的空气量较多而过冷却,因而不能充分确保在烧结所必需的高温区中的保持时间,成品率仍然变低。

针对这些问题,以前是增加添加到烧结原料中的炭材料(焦炭粉)量。但是,如图6所示,通过增加焦炭的添加量,可以提高烧结层内的温度,从而延长保持在1200℃以上的时间,但与此同时,烧结时的最高到达温度超过1400℃,由于以下说明的原因而导致烧结矿的被还原性和冷态强度下降。

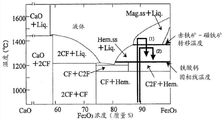

在非专利文献1中,关于在烧结过程中烧结矿中所产生各种矿物的拉伸强度(冷态强度)和被还原性,如表1所示。于是,在烧结过程中,如图7所示,在1200℃开始产生熔融液,生成烧结矿的构成矿物中最高强度且被还原性也相对较高的铁酸钙。这是必须将烧结温度设定在1200℃以上的原因。但是,如果进一步继续升温超过1400℃(正确地说超过1380℃),那么铁酸钙开始分解成冷态强度和被还原性为最低的非晶质硅酸盐(硅酸钙)及易发生还原粉化的骸晶状二次赤铁矿。此外,根据矿物合成试验的结果,如图8的状态图所示,成为烧结矿还原粉化起点的二次赤铁矿升温至Mag.ss+Liq.区域,当冷却时析出,因此就抑制还原粉化而言,重要的是不经由状态图上所示的路径(1)而经由路径(2)来制造烧结矿。

[表1]

| 矿物种类 | 拉伸强度(MPa) | 被还原性(%) |

| 赤铁矿 | 49 | 50 |

| 磁铁矿 | 58 | 22 |

| 铁酸钙 | 102 | 35 |

| 硅酸钙 | 19 | 3 |

即,在非专利文献1中公开有:在确保烧结矿的品质方面,对燃烧时最高到达温度或高温区保持时间等的控制是非常重要的管理项目;利用这些控制来大致地决定烧结矿的品质。因此,为了获得还原粉化性(RDI)优异、高强度且被还原性优异的烧结矿,重要的是使在1200℃以上温度下产生的铁酸钙不被分解成硅酸钙和二次赤铁矿;因此,必须使烧结时装载层内的最高到达温度不超过1400℃、优选不超过1380℃,而将装载层内的温度长时间地保持在1200℃(铁酸钙的固相线温度)以上。下文中,在本发明中将保持在上述1200℃以上且1400℃以下的温度区的时间称为“高温区保持时间”。

另外,关于改善上述装载层上层部的成品率下降并提高生产性的技术,以前提出过若干技术。例如,在专利文献1中提出了如下技术:在制造烧结矿时,除了向烧结原料中添加焦炭外,向抽吸到烧结原料中的空气中添加放热性气体并使其在烧结带燃烧,由此实现烧结矿的强度和生产率、成品率的提高。但是,该专利文献1的技术存在如下问题:由于通过使焦炭和气体燃料燃烧而提高烧结时的最高到达温度实现烧结矿的强度和生产率、成品率的提高,因此引起成品烧结矿的被还原性(RI)变差。

此外,在专利文献2中提出如下方法:在对装载层上层部进行充分烧结的时间点,将供给至装载层的含氧气体的质量流量设定为在对装载层上层部进行烧结的范围内所提供的含氧气体的质量流量的1.01~2.6倍,并增加装载层内的压差,从而极大地增加燃烧熔融带的转移速度并在提高生产率同时获得制品成品率和品质优异的制品。但是,该专利文献2的技术可能使得装载层的层厚增加或托盘移动速度增加,从而可以提高烧结机的生产率,但这也会提高燃烧熔融带的移动速度和最高到达温度,存在仍然会引起成品烧结矿的被还原性恶化的问题。

此外,在专利文献3中提出有:在托盘上的装载层上层部烧结期间,通过将抽吸入装载层中的燃烧用空气中的氧浓度富集为35%以上进行烧结,从而提高生产性和成品率的氧富集操作方法。然而,该专利文献3的技术是通过把燃烧空气中的氧浓度富集到35%以上而提高焦炭的燃烧性并实现最高到达温度的上升,但存在燃烧性提高,而烧结所必需的1200℃以上的高温区保持时间变得不足的问题。

因此,发明人等在专利文献4~6等中提出如下技术作为解决上述问题的技术:减少烧结原料中的炭材料添加量,在烧结机的点火炉的下游,将稀释到燃烧下限浓度以下的各种气体燃料从托盘上方导入装载层内,使该气体燃料在装载层内燃烧,由此将装载层内的最高到达温度和高温区保持时间这两方面控制在适当范围内。

现有技术文献

专利文献

专利文献1:日本特公昭46-027126号公报

专利文献2:WO98/07891号公报

专利文献3:日本特开平02-073924号公报

专利文献4:日本特开2008-095170号公报

专利文献5:日本特开2010-047801号公报

专利文献6:日本特开2008-291354号公报

非专利文献

非专利文献1:《矿物工学》;今井秀喜、武内寿久祢、藤木良规编,(1976),第175页,朝仓书店

发明内容

发明要解决的课题

在使用向下抽吸式烧结机的烧结矿制造方法中,应用上述专利文献4~6的技术,在除了减少烧结原料中的炭材料添加量而且将稀释到燃烧下限浓度以下的气体燃料导入装载层内,使气体燃料在装载层内燃烧的情况下,如后述的图16所示,上述气体燃料在炭材料燃烧后的装载层内(烧结层内)燃烧,因此使燃烧、熔融带的最高到达温度不超过1400℃,从而可以在厚度方向上扩大燃烧、熔融带的宽度,可以有效地实现高温区保持时间的延长。

然而,在上述专利文献4~6的现有技术中,为了获得高强度且被还原性优异的高品质烧结矿,对于必须在1200℃以上且1400℃以下的高温区内保持多长时间,另外为此将稀释的气体燃料提供至哪个区域为好尚不十分清楚。

此外,在上述专利文献4~6的技术中必须注意的是,在利用烧结来决定优选的最高到达温度或高温区保持时间的范围时,直接使用含有21体积%氧的空气作为使炭材料或气体燃料燃烧的助燃气体。其原因是:在实际烧结中的装载层内,利用炭材料、气体燃料的燃烧反应必然会成为与大气不同的气体气氛;此外,其原因是:如果改变助燃气体的成分或组成,则装载层内的气体气氛也会发生变化,烧结时的最高到达温度或高温区保持时间当然也发生变化。因此,必须根据助燃气体的特性而改变烧结机的操作条件。然而,现有技术中的实际情况是,对于助燃气体的特性(特别是空气中所含氧的量)对烧结性或烧结矿的品质所带来的影响几乎未作研究。

本发明是鉴于现有技术中所存在的上述问题而完成,其目的在于提供如下方法:在利用向下抽吸式烧结机使炭材料和气体燃料在装载层内燃烧而制造烧结矿的方法中,明确烧结所必需的高温区保持时间,确定要提供气体燃料的适当区域,同时研究助燃气体对烧结时的最高到达温度或高温区保持时间的影响,基于其结果,在适当范围内对空气中的氧浓度进行富集,由此以高成品率制造高强度且被还原性优异的高品质烧结矿。

解决问题的方法

发明人为解决上述课题而反复进行了努力研究。结果发现:为了获得高强度且被还原性优异的高品质烧结矿,应保持在1200~1400℃温度范围内的时间(即高温区保持时间)大致为150秒以上,因此,气体燃料应该提供至上述高温区保持时间低于150秒的区域,此外,以前在作为助燃气体的含有21体积%氧的空气中进一步对氧进行富集的情况下,可以使烧结时的气体气氛向氧化方向转移,并使烧结原料中的炭材料或气体燃料的燃烧开始温度向低温侧转移,从而能够在不导致最高到达温度上升的情况下大幅延长高温区保持时间,其结果是烧结矿中产生的铁酸钙量增加,并获得高强度且被还原性优异的烧结矿,而且,为了最大限度地体现氧富集效果,有效方法是:在要提供上述气体燃料的区域内、优选在要提供上述气体燃料的区域的更上游侧1/2以内的区域内,对氧进行富集,从而完成了本发明。

即,本发明是一种烧结矿的制造方法,该方法是:将包含矿石粉和炭材料的烧结原料装载到循环移动的托盘上并形成装载层,点燃该装载层表面的炭材料,同时用布置在托盘下的风箱抽吸包含稀释到燃烧下限浓度以下的气体燃料的装载层上方的空气而将空气导入装载层内,在装载层内使上述气体燃料和炭材料燃烧,由此制造烧结矿;其中,将上述气体燃料提供至利用炭材料的燃烧热进行烧结时保持在1200℃以上且1400℃以下的高温区保持时间低于150秒的区域,从而使高温区保持时间为150秒以上,并且在上述气体燃料供给区域对空气中的氧进行富集。

本发明的烧结矿制造方法的特征是:改变烧结原料中的炭材料量,使最高到达温度保持在1200~1400℃的范围内,并且改变气体燃料向高温区保持时间低于150秒的区域的供给量,使高温区保持时间为150秒。

此外,本发明的烧结矿制造方法的特征是:在上述气体燃料供给区域的上游侧1/2以内的区域对氧进行富集,或者,在上述气体燃料供给区域的上游侧(1/4~1/2)以内的区域对氧进行富集。

此外,本发明的烧结矿制造方法的特征是:通过上述氧的富集而使空气中的氧浓度为高于21体积%且低于35体积%。

此外,本发明的烧结矿制造方法的特征是:利用上述氧的富集,使氧富集区域内的装载层内的气体气氛中的O2浓度为12.5体积%以上,并且使最高到达温度为1275~1375℃的温度范围。

此外,本发明的烧结矿制造方法的特征是:通过上述气体燃料的供给和氧的富集,使上述高温区保持时间低于150秒的区域的高温区保持时间为150秒以上且300秒以下。

此外,本发明的烧结矿制造方法的特征是:削减相当于所供给的气体燃料的放热量以上的量的炭材料。

此外,本发明的烧结矿制造方法的特征是:添加了上述气体燃料的空气是将预先稀释到燃烧下限浓度以下的气体燃料添加到空气中而得到的,或者将气体燃料高速喷射入装载层上的大气中并稀释到燃烧下限浓度以下而得到的。

此外,本发明的烧结矿制造方法的特征是:将上述气体燃料提供至在提供气体燃料的区域的装载层上方设置的罩内的高度方向中间部具有间隙并设置有1层以上的挡板的下方,将上述进行富集的氧在所述罩内的挡板上方向挡板的间隙供给。

发明的效果

根据本发明,可以获得以下效果。

(1)通过向限定在保持在1200℃以上且1400℃以下温度的时间变得不足的区域提供气体燃料,能够在装载层内的整个区域内确保烧结时的高温区保持时间在150秒以上。

(2)在助燃气体(空气)中对氧进行富集,使烧结时的气体气氛向氧化方向转移,由此可以增加烧结矿中铁酸钙的产生量。

(3)进而,在提供气体燃料的同时,在限定范围内进行氧的富集,由此可以使气体燃料和烧结原料中炭材料的燃烧位置向低温侧转移,因此可以在不升高最高到达温度的情况下延长高温区保持时间。

(4)因此,根据本发明,能够生产性良好地制造高强度且被还原性优异的高品质烧结矿。

附图说明

图1是说明烧结过程的概要图。

图2是说明烧结层内的温度分布和压力损失分布的图。

图3是说明高产时和低产时装载层内的温度分布的图。

图4是说明伴随烧结进行装载层内的变化的示意图。

图5是说明燃烧带存在于装载层的上层部、中层部及下层部各位置时的温度分布、装载层宽度方向剖面内的烧结矿成品率分布的图。

图6是说明由于炭材料量的变化(增量)所导致装载层内温度变化的图。

图7是说明烧结反应的图。

图8是说明骸晶状二次赤铁矿产生的过程的图。

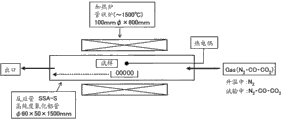

图9是实验中使用的卧式电炉的示意图。

图10是显示高温区保持时间对烧结矿冷态强度和铁酸钙产生量带来的影响的图。

图11是显示烧结时气体气氛中的O2浓度对铁酸钙产生比例带来的影响的图。

图12是显示烧结时气体气氛中的CO/(CO+CO2)对铁酸钙产生比例带来的影响的图。

图13是显示烧结时气体气氛中的O2浓度对硅酸钙产生比例带来的影响的图。

图14是显示烧结时气体气氛中的CO/(CO+CO2)对硅酸钙的产生比例带来的影响的图。

图15是显示烧结时气体气氛中的O2浓度和烧结温度对铁酸钙产生比例带来的影响的图。

图16是说明由于气体燃料供给带来的烧结层内温度分布变化的图。

图17是说明与气体燃料供给的同时对氧进行富集时烧结层内的温度分布变化的图。

图18是说明实验中使用的烧结试验锅的图。

图19是示出气体燃料供给对烧结矿的品质、生产率等带来的影响的图。

图20是示出烧结条件对烧结矿的冷态强度SI和生产率带来的影响的图。

图21是说明在提供气体燃料的同时进行氧富集的实验条件的图。

图22是显示气体燃料的供给和氧富集对烧结矿的品质、生产率等带来的影响的图。

图23是说明同时提供气体燃料和氧的气体燃供给装置的一例的图。

图24是说明在实施例中在提供气体燃料的同时进行氧富集的实验条件的图。

图25是显示气体燃料的供给和氧富集对高温区保持时间和最高到达温度带来的影响的图。

图26是示出气体燃料的供给和氧富集对烧结矿的品质、生产率等带来的影响的图。

符号说明

1: 原料加料斗

2: 转鼓混合机

3: 回转炉

4、5: 机顶贮砂斗

6: 鼓式加料机

7: 出料槽

8: 托盘

9: 装载层

10: 点火炉

11: 风箱

12: 截止板

具体实施方式

下面,对本发明的基本技术思想进行说明。

发明人首先为确认在生产性良好地制造高强度且被还原性优异的高品质烧结矿所必需的在1200℃以上且1400℃以下温度的时间(高温区保持时间)所要保持的时间,进行了使用电炉的烧结实验。

在该实验中,利用造粒机,以粒径为0.5毫米以上的铁矿石作为核粒子,一边添加粒径低于0.5毫米的铁矿石及副原料碳酸钙、二氧化硅作为原料,一边进行造粒,制成粒径约为2~5毫米的烧结原料。随后,将上述烧结原料放置在氧化铝制成的舟皿中,装入图9所示的卧式电炉的匀热带中央附近,在1200~1400℃的温度范围内使保持时间在0~350秒的范围内变化,并进行烧结。另外,在上述实验中,在烧结实验中使与实机烧结机排气相同组成的气氛气体流入电炉中,从而模拟实机中的烧结条件。然后,使以上述方式获得的烧结矿快速冷却并加以回收,测定冷态强度和产生的铁酸钙量。对于烧结矿的强度,对于上述步骤中获得的烧结矿进行造粒而制成预定粒度的烧结矿、使用压碎强度试验机,求出烧结矿压碎时的负荷(压碎负荷)。此外,利用粉末X射线衍射法测定铁酸钙量。

图10示出了上述实验的结果,基于该图可了解以下内容。

(a)如果保持在1200℃以上且1400℃以下温度的时间(高温区保持时间)越长,则烧结矿中产生的铁酸钙量越多,随之烧结矿的强度也提高。

(b)如果确保高温区保持时间在150秒以上,则铁酸钙的产生量也大幅增加,同时压碎强度试验中的压碎强度也大幅上升,在本例中烧结矿的压碎强度为4.60kN以上,获得了作为高炉用原料的充分强度。

(c)如果高温区保持时间超过300秒,则烧结矿中的铁酸钙量接近理论值(45.7质量%)而达到饱和,因此即使延长高温区保持时间,也不能期望烧结矿的冷态强度的提高,从燃料成本方面来看并不优选。

如上所述,为了获得高品质的烧结矿,必须将保持在1200℃以上且1400℃以下的高温区保持时间设定为150秒以上,因此在使用向下抽吸式烧结机的烧结矿制造方法中,必须把稀释气体燃料提供至仅利用炭材料的燃烧热不能确保高温区保持时间在150秒以上的装载层内的区域。其中,即使高温区保持时间超过300秒,但气体燃料的添加效果达到饱和,就成本而言是不利的,因此优选上限为300秒左右。

接着,发明人等对于相对于含21体积%的氧的空气,研究了富集了氧的情况对烧结反应所带来的影响。

如上述表1所示,烧结过程中烧结矿中所产生的铁酸钙为高强度且被还原性也良好,相反硅酸钙为低强度且被还原性也差。因此,就制造高品质的烧结矿而言,重要的一点在于:如何在烧结矿中大量产生铁酸钙而不生成硅酸钙。此外,如图7或图8所示,烧结矿中产生的矿物随着烧结时的最高到达温度或高温区保持时间而变化。但是,可以认为最高到达温度或高温区保持时间也会随烧结时气体气氛的成分或组成而变化。

因此,发明人等首先通过以下实验,对烧结时的气体气氛对最高到达温度或高温区保持时间所带来的影响进行了调查。

在实验中,利用造粒机,以粒径为0.5毫米以上的铁矿石作为核粒子,一边添加粒径低于0.5毫米的铁矿石及副原料即碳酸钙、二氧化硅作为外装用原料,一边进行造粒,获得了粒径约为2~5毫米的烧结原料。

将该烧结原料放置在氧化铝制成的舟皿中,装入图9所示的卧式电炉的匀热带中央附近,在1200~1400℃的温度范围内进行烧结。然后,使烧结的试样快速冷却并加以回收,利用粉末X射线衍射法测定利用烧结所产生的矿物种类及它们的产生比例(质量%)。

另外,对于上述烧结实验中烧结时的气体气氛,基于实机排气的成分组成而预测烧结中的气体气氛,其中着眼于大幅分散的O2浓度及CO/(CO+CO2)的比值,使作为操作因子的这些因素变化。

关于上述实验的结果,将气氛中的O2浓度与铁酸钙产生比例之间的关系示于图11,将CO/(CO+CO2)与铁酸钙产生比例之间的关系示于图12。由这些图可知,随着O2浓度增加、或随着CO/(CO+CO2)的下降,铁酸钙的产生比例增加。

同样,将气氛中的O2浓度与硅酸钙的产生比例之间的关系示于图13,将CO/(CO+CO2)与硅酸钙产生比例之间的关系示于图14。由这些图可知,随着O2浓度增加、或随着CO/(CO+CO2)的下降,硅酸钙的产生比例减小。

这些结果显示:烧结时的气体气氛中的O2浓度升高,即烧结时的气体气氛向氧化方向转移,因此铁酸钙的产生比例增加,硅酸钙的产生比例减小,因此提高烧结时气体气氛中的O2浓度,这对于烧结矿的品质提高极为有效。

以下对这些由于O2浓度和CO/(CO+CO2)所导致的矿物构成的变化进行说明。铁酸钙是其中重量比的约70%为赤铁矿而构成的。赤铁矿是3价的氧化铁,利用烧结中的气体气氛向氧化方向转移而使其稳定化。因此,一般认为如果烧结时的气体气氛中的O2浓度增加向氧化方向转移,则赤铁矿会变稳定,从而使铁酸钙的产生比例增加。

另一方面,硅酸钙是其中重量比的约15%为方铁矿而构成的。方铁矿是2价的氧化铁,如果烧结中的气体气氛向氧化方向转移,则由于氧化反应而消失。因此,一般认为通过使烧结时气体气氛中的O2浓度变高向氧化方向转移,从而使方铁矿消失并使硅酸钙的产生比例减小。

图15示出了进行多次上述烧结实验所得出的结果即O2浓度及烧结温度与铁酸钙的产生比例之间的关系。根据该图15可知,将烧结时的保持温度控制在1250~1375℃、优选控制在1275~1375℃的温度范围,并且将烧结时气体气氛中的O2浓度提高到12.5体积%以上,即,使烧结时的气体气氛向氧化方向转移,由此可以显著提高铁酸钙的产生比例。

此外,在对作为助燃气体的空气中的氧进行富集同时进行气体燃料的供给的情况下,除了对上述烧结矿中产生的矿物组织产生影响之外,也期待以下所说明的对于烧结反应速度和烧结温度分布的优选影响。

一般来说,用以下公式表示反应速度。

r=A×k×Cn

其中,r:反应速度(mol/m2.s)

A:不依赖于温度的常数(频率因子)

k:反应速度常数(m/s)

C:反应中使用的气体成分浓度(mol/m3)

n:进行1个分子反应所必需的气体成分的分子数(-)

其中,在该反应速度公式中不考虑逆反应。

在上述式中,温度的影响包含在k中,包括该k的反应速度r随温度的上升而增大。此外,反应速度r随着反应中使用的气体成分浓度C的增加而上升。即,反应速度r由于伴随温度上升的反应速度常数k或反应中使用的气体成分浓度C的增加而上升。这意味着,通过提高反应中使用的气体成分浓度可以使某一温度下的反应速度上升,此外通过提高反应中使用的气体成分浓度可以在低温下也获得高温时的反应速度。

因此,就上述反应速度、炭材料和气体燃料的燃烧速度而言,如果将反应中所使用的气体成分替换成氧,则通过对空气中的氧进行富集可以提高炭材料和气体燃料的燃烧速度,此外,通过对空气中的氧进行富集,即使在低温下也可以获得与高温相同的燃烧速度。

图16是说明公开了向空气中添加气体燃料的技术的专利文献4所示的、烧结层内部的燃烧状态的图,图16(a)示出了燃烧带的宽度(尺寸),图16(b)示意性地示出了此时的温度分布曲线。而且,根据专利文献4说明:吹入空气中的气体燃料在比炭材料的燃烧位置更加远离的位置(即装载层上方侧的低温度侧)燃烧,因此形成伴随炭材料燃烧的温度峰值和伴随气体燃料燃烧的温度峰值这2个温度峰值,由这2个温度峰值所合成的温度分布曲线显示出平缓的宽分布,结果使高温区保持时间延长。

另一方面,在对空气中的氧进行富集同时添加气体燃料的情况下,如上所述,获得提高气体燃料及炭材料的燃烧速度、或者使燃烧温度向低温度侧转移的效果。其中,所谓气体燃料燃烧的低温度侧的位置,是指烧结完成的烧结矿(烧结饼)产生的装载层上方侧;另一方面,所谓炭材料燃烧的低温度侧的位置,是指炭材料尚未燃烧的生原料存在的装载层下方侧。

图17中示出了与上述图16对比的该燃烧位置的变化;图17(a)示意性地示出了燃烧带的宽度(尺寸),图17(b)示意性地示出了此时的温度分布曲线。由图16(b)与图17(b)的比较可知,在进行氧富集同时吹入气体燃料的情况下,炭材料的燃烧位置与气体燃料燃烧位置的间隔具有在仅吹入气体燃料的情况以上的宽平坦区。该结果表明:如果适当地控制炭材料和气体燃料的添加量,则通过进行氧富集和气体燃料的同时吹入操作,能够在不使最高到达温度上升的情况下使高温区保持时间延长到现有技术以上。

为了确认上述氧富集的效果,使用烧结试验锅进行以下实验。

首先,将铁矿石、溶剂和焦炭粉等加以混合,以使除焦炭粉以外的配合比例为表2所示值,将混合得到的烧结原料投入转鼓混合机中,制造粒径约为5毫米的颗粒。此时,将所得烧结矿中的二氧化硅调整为4.9质量%,将碱度调整为2.0。随后,将上述造粒粒子填充入图18所示直径为290毫米×高度为400毫米大小的圆筒状铁制烧结锅中形成装载层,利用布置在该装载层上方的点火炉进行点火,利用设置在烧结锅下方的鼓风机把空气从装载层上方向下方抽吸以使烧结原料中的炭材料(焦炭粉)燃烧,由此进行了烧结。

在上述烧结实验中,如表3所示,进行如下5个水平的实验:仅将空气(O2:21体积%)作为助燃气体导入装载层中的现有技术的烧结条件(T1);以富集氧使O2浓度为28体积%的空气导入装载层中的烧结条件(T2);将LNG的浓度稀释为0.4体积%的空气导入装载层中,削减与其等热量的炭材料的专利文献4中记载的烧结条件(T3);将LNG的浓度稀释为0.4体积%的空气导入装载层中,削减与其等热量的炭材料,同时富集氧使O2浓度为28体积%的烧结条件(T4);以及,把LNG浓度稀释为0.4体积%的空气导入装载层中,削减与其等热量的1.5倍的炭材料,同时富集氧使O2浓度为28体积%的烧结条件(T5)。

另外,在上述烧结实验中,测定烧结所需的时间,并且对于所获得的烧结矿,根据JIS M8711测定Shatter强度,并进一步求出成品率,根据这些结果求出生产率。

[表2]

| 烧结原料 | 配合比例(质量℅) |

| 杨迪矿(Yandi ore) | 33.0 |

| 卡拉加斯矿(Carajas ore) | 33.1 |

| 硅石 | 1.4 |

| 返矿 | 20.0 |

| 石灰石 | 12.5 |

[表3]

将上述试验的结果示于图19。根据该结果,在空气中仅对氧进行富集的烧结方法(NO.T2)中,与现有技术(NO.T1)相比,烧结矿的冷态强度(SI)和成品率有一定提高,烧结时间大幅缩短,结果使生产率提高。另一方面,在将LNG作为气体燃料吹入空气中的专利文献4中记载的烧结方法(NO.T3)中,冷态强度提高到仅对氧进行富集的烧结方法以上,成品率也大幅提高,此外烧结时间也比现有技术有一定缩短,结果使生产率提高。此外,在将作为气体燃料的LNG吹入空气中同时对氧进行富集的烧结方法(NO.T4、T5)中,冷态强度进一步提高,并获得与LNG吹入同等的成品率,而且烧结时间与仅进行氧富集同等地缩短,结果实现生产率的大幅提高。

图20示出了上述实验结果即吹入氧和LNG对烧结矿冷态强度(SI)和生产率所带来的效果。根据该图可明确,通过将气体燃料添加到空气中、或者在空气中对氧进行富集,可以同时提高烧结矿的冷态强度和生产率,但在添加气体燃料的同时富集氧而进行烧结的情况下,与仅进行氧富集、仅添加LNG时相比,冷态强度、生产率均大幅提高,同时可以确认吹入的协同效果。此外还表明了,在NO.T5中,虽然削减相当于吹入的气体燃料的放热量以上的量的焦炭,但Shatter强度、生产率却仍大幅提高。

然而,上述烧结实验显示了在从烧结开始(点火)直到烧结结束的全部时间内,进行气体燃料的供给或氧富集时的效果。然而,如前所述,气体燃料的供给可以在保持在1200℃以上且1400℃以下的温度范围内的时间(高温区保持时间)低于150秒的区域内进行,在此以上的区域内也可以提供气体燃料,但从燃料成本方面来看并不优选。此外,即使在超过气体燃料的提供范围域进行氧的富集,但从运行成本或设备成本方面来看并不优选。此外,进行富集的氧量也是越少越好。

因此,发明人等针对在提供气体燃料的区域内,在进行富集的氧量为固定的条件下,应当将氧提供至哪一范围进行了实验,即针对将高浓度氧提供至狭小的范围,或在大范围内稀薄地富集氧进行实验。

该实验与上述实验同样,将表2所示的烧结原料投入转鼓混合机中,造粒成粒径约为5毫米的粒子。此时,将所得烧结矿中的二氧化硅调整为4.9质量%,将碱度调整为2.0。

随后,将上述造粒粒子填充入图18所示的直径为290毫米×高度为400毫米大小的圆筒状铁制烧结锅中形成装载层,用布置在该装载层上方的点火炉点火,利用布置在烧结锅下方的鼓风机将空气从装载层上方向下方抽吸以使烧结原料中的炭材料(焦炭粉)燃烧,进行模拟了生产量为312千吨/月左右的实机烧结机的烧结实验。

另外,在上述烧结实验中进行如下5个水平的烧结实验:在有效机长(点火炉出口侧-排矿部)为58米的烧结机中,在炭材料量为5.0质量%且不提供LNG的条件下进行烧结的烧结条件作为基础(T1),并模拟如表4所示改变气体燃料(LNG)的供给范围和富集氧的浓度及供给长度的烧结条件。具体地,不进行氧富集,在上述有效长度的上游侧17米上提供稀释到0.4体积%的LNG作为气体燃料,即,将稀释气体燃料提供至装载层的上层部29%的范围内的条件(T2),在T2的条件中,在LNG供给范围的全长(17米)上对氧进行富集的条件(T3);在T2的条件中,在LNG供给范围的上游侧1/2(8.5m)中对氧进行富集的条件(T4);以及、在T2的条件中,在LNG提供范围的上游侧1/4(4.25m)中对氧进行富集的条件(T5)。另外,在供给LNG的情况下,在将烧结原料中的炭材料量设定为4.7质量%,供给LNG并对氧进行富集的条件的情况下,将烧结原料中的炭材料量削减至4.5质量%。将上述实验条件的图像示于图21。

[表4]

另外,在上述烧结实验中,测定烧结所需要的时间,并且针对所获得的烧结矿,依据JIS M8711测定Shatter强度,进一步求出成品率,由它们的结果求出生产率,将其结果示于图22。根据该结果,相对于不进行LNG的供给,不进行氧富集的基础条件(T1),在供给LNG的条件(T2)下,烧结矿的强度上升、成品率提高,此外,烧结时间也缩短,因此生产率大幅提高。但是,在结合LNG供给和氧进行富集的条件(T3~T5)中,烧结矿的强度进一步提高且成品率增加。但是,在与LNG的供给相同范围内薄且长地对氧进行富集的条件(T3)中,具有烧结时间延长且生产率下降的倾向。其中,与基础条件(T1)相比生产率提高。

根据上述烧结实验的结果可知:配合气体燃料的供给对氧进行富集是有效的,但优选的是在提供气体燃料的范围的上游侧1/2以内的区域、更优选在上游侧(1/4~1/2)以内的区域,集中地对气体燃料进行富集是有效的。

对于通过以上述方式在薄且长范围内对氧进行富集而使烧结时间变长的原因,一般认为是如下原因。

如前所述,在将气体燃料提供至装载层内并使其燃烧的情况下,炭材料燃烧的烧结带通过后的烧结温度下降并且气体燃料在某个装载层(烧结层)内燃烧,因此可以提高该部分的温度从而扩大燃烧带在厚度方向上的宽度,并延长高温区保持时间。此外,氧的富集具有降低气体燃料的燃烧温度的作用,因此与不对氧进行富集的情况相比,气体燃料在低温度域(即装载层上层部)燃烧。但是,如图2中所说明,因为燃烧带具有增加通气阻力的作用,所以燃烧带宽度的扩大导致通风量下降烧结时间延长。由此,对氧进行富集的时间越长其影响就越大,因此在与LNG的供给区域相同的范围内对氧进行富集的条件下,特别是烧结时间延长。

接着,对本发明的烧结矿制造方法进行具体说明。

本发明的烧结矿制造方法是:使用向下抽吸式烧结机,将包含矿石粉和炭材料的烧结原料装载到循环移动的托盘上并形成装载层,点燃该装载层表面的炭材料,并且用布置在托盘下的风箱抽吸包含稀释到燃烧下限浓度以下的气体燃料的装载层上方的空气而将该空气导入装载层内,在装载层内使上述气体燃料和炭材料燃烧,由此制造烧结矿的方面与以往专利文献4~6的技术相同。因此,在供给气体燃料的情况下,为了将烧结时的装载层内、特别是从装载层的中层到下层中的最高到达温度保持在1200~1400℃的范围,优选的是削减添加到烧结原料中的炭材料量。

然而,本发明的烧结矿制造方法的特征在于:使上述气体燃料供给至在仅利用炭材料的燃烧热进行烧结时保持在1200℃以上且1400℃以下的高温区保持时间低于150秒的区域(第1特征);以及,在供给上述气体燃料的区域内的更上游侧1/2以内的区域对氧进行富集(第2特征)。

第1特征即将气体燃料供给至利用炭材料的燃烧热进行烧结时保持在1200℃以上且1380℃以下的高温区保持时间低于150秒的区域内的原因是:将气体燃料供给至仅利用炭材料的燃烧热不能确保高温区保持时间为150秒以上的装载层的区域,并使其燃烧,由此在装载层内的全部位置确保高温区保持时间为150秒以上,并获得高品质的烧结矿。即,本发明是如下技术:在利用炭材料的燃烧热制造烧结矿的方法中,主要通过改变气体燃料的供给量而使高温区保持时间为150秒以上。

将热电偶插入实机烧结机的装载层内,实际测量该位置在烧结中温度随时间的变化,求出各自位置保持在1200℃以上且1400℃以下的高温区保持时间,由此可以确定不能利用炭材料的燃烧热确保高温区保持时间为150秒以上的装载层的区域。

例如,实际测量在托盘宽度方向中央部将热电偶从装载层表层插入到内部进行烧结时的、装载层厚度方向各位置的温度变化,并根据各位置的高温区保持时间的分布,求出图4(b)所示托盘宽度方向中央上层部的高温区保持时间低于150秒的装载层厚度方向的区域。

而且,为了实现延长该高温区保持时间低于150秒的区域的高温区保持时间,必须在进行该部分的烧结反应的阶段中提供气体燃料。例如,在装载层厚度方向的上层部20%的区域内,在高温区保持时间低于150秒的情况下,必须将气体燃料供给至进行该部分的烧结反应的点火炉出口侧~排矿部之间(有效机长)的上游侧20%的区域内。

另外,在实机烧结机中,在托盘行进的方向上,就以%单位改变气体燃料的供给范围而言,这从设备上看是不现实的。因此,优选的是在行进方向上,将上述点火炉出口侧~排矿部的有效机长部分划分成多个区域,可以在该划分单位中提供稀释气体燃料,在有效机长度的全部范围内使高温区保持时间为150秒以上,在划分单位内进行稀释气体燃料供给的ON/OFF。其中,刚离开点火炉后的装载层表层部仍然是高温,担心使气体燃料着火,因此优选的是在距离点火炉出口侧3米左右的范围内,避免气体燃料的供给。

其中,在高温区保持时间低于30秒的区域内,即使供给气体燃料也难以实质性地把高温区保持时间延长到150秒以上。因此,实际上,优选的是将热电偶从托盘宽度方向中央部的装载层的表层插入到内部,从而实际测量装载层厚度方向各位置中烧结时的温度变化,将气体燃料提供至高温区保持时间为30秒以上且低于150秒的区域内。

另外,优选的是将上述气体燃料作为稀释到该气体燃料的燃烧下限浓度以下的气体燃料而导入装载层内。如果稀释气体燃料的浓度为燃烧下限浓度以上,则在装载层上方燃烧,从而失去提供气体燃料的效果、或者有可能会引起爆炸。此外,如果稀释气体燃料为高浓度,则在低温度区域燃烧,因此有可能无法有效地有助于高温区保持时间的延长。因此,稀释气体燃料的浓度优选为大气中常温下燃烧下限浓度的3/4(75%)以下、更优选燃烧下限浓度的1/5(20%)以下、进一步优选燃烧下限浓度的1/10(10%)以下。其中,如果稀释气体燃料的浓度低于燃烧下限浓度的1/100(1%),则燃烧的放热量不足,无法获得烧结矿的强度提高和成品率改善的效果,因此将下限设为燃烧下限浓度的1%。如果是天然气(LNG),LNG在室温下的燃烧下限浓度为4.8体积%,因此稀释气体燃料的浓度优选为0.05~3.6体积%的范围。

此外,包括上述稀释到燃烧下限浓度以下的气体燃料的空气,是将预先稀释到燃烧下限浓度以下的气体燃料混合入装载层上方的空气中而成,或者,也可将仍然是高浓度(生)的气体燃料高速喷射入装载层上方的空气中使其与空气混合由此瞬间稀释到燃烧下限浓度以下而成。

此外,关于向烧结原料中添加的炭材料量(焦炭量),优选的是削减相当于添加到空气中的气体燃料的放热量以上的量的炭材料。其原因是:在使炭材料量保持不变而添加气体燃料的情况下,总放热量变得过大从而最高到达温度超过适当温度范围的上限值(1400℃),铁酸钙的产生比例减少且硅酸钙增加,结果形成低强度且还原性差的烧结矿。因此,在本发明中,必须根据添加到空气中的气体燃料的量(燃烧热量),适当调整烧结原料中的炭材料量使得烧结时的最高到达温度处于1200~1400℃的温度范围、优选1200~1380℃的温度范围。

顺便说下,在发现放热量的情况下,相对于炭材料量的1质量%的气体燃料,以LNG(液化天然气)计约为1体积%,以丙烷气计约为0.5体积%。

接着,第2特征即在供给气体燃料的区域对氧进行富集的原因是:通过该氧富集而使烧结时的气体气氛向氧化方向转移,结果是通过烧结而使烧结矿中的铁酸钙的产生比例增大并使硅酸钙的产生比例减小,因此可以获得高强度且还原性优异的烧结矿。

此外,优选将对上述氧进行富集的区域限制在供给气体燃料的区域的更上游侧1/2以内的原因是:如图22所示,如果长时间地提供氧,则获得高强度的烧结矿,但烧结时间变长,因此生产率下降。

如果在装载层内抽吸的空气中含有的氧浓度超过大气中的氧浓度(21体积%),则即使是少量也可以获得上述氧富集的效果,但优选的是设定为可以使烧结时O2浓度为12.5体积%以上的氧量,从此观点来看,优选的是将空气中的氧浓度富集至24.5体积%以上。另一方面,如果使空气中的氧浓度为35体积%以上,则氧富集所需的成本超过所获得利益,故不优选。因此,优选进行添加使得空气中富集的氧量优选为在空气中的氧浓度为高于21体积%且低于35体积%的范围、更优选24.5~30体积%的范围、进一步优选24.5~28体积%的范围。

对于上述对氧进行富集的方法并无特别限制,例如,可以适当采用如下方法:向利用风箱经由装载层进行抽吸的空气中添加纯氧的方法;或者后述的与气体燃料一起添加高浓度氧的方法;向添加气体燃料的气氛中添加高浓度氧而设为预先指定的氧浓度的方法。

作为上述前者的例子,在使用生气体作为气体燃料的气体燃料供给装置中,进而将提供氧的装置的示意图示于图23。该装置中,在供给气体燃料的区域的装载层上方设置的罩内的高度方向的中间部,设置具有间隙的1段以上的挡板,并在该挡板的下方设置气体燃料供给配管,引起将生气体燃料放出的现象以高速的沿水平方向喷出生气体燃从而瞬间形成稀释到燃烧下限浓度以下的气体燃料,并且在上述挡板的上方设置氧供给配管,将进行富集的氧向挡板的间隙供给。因此,由氧供给配管提供的氧,一旦在通过挡板上或者挡板的间隙之前达到进行富集的浓度后,则与气体燃料合并,因此可以防止高浓度的氧与气体燃料接触。另外,由上述配管提供的氧也可以不是纯氧。这里在气体燃料供给管的上方布置的挡板的原因在于:因为LNG等气体燃料比空气轻,所以防止在罩上方泄漏散失。另外,因为氧的比重比气体燃料重,所以较少担心其扩散到罩外。

另外,本发明具有在提供气体燃料的同时对氧进行富集的特征,但因此不仅可以提高烧结反应从而缩短烧结所需的时间,而且可以使气体燃料和烧结原料中的炭材料燃烧位置向更低温度侧转移而使装载层内的温度分布曲线的平坦区变得非常宽,并进一步延长高温区保持时间,因此除了使生产率提高以外,还可以实现烧结矿的品质改善。

进而,在氧富集的同时供给气体燃料的情况下,可以大幅延长高温区保持时间,因此能够削减相当于气体燃料的放热量以上的量的炭材料。该炭材料量的削减,也有助于减少因燃烧所产生的二氧化碳,因此也有利于地球环境。

实施例

将表2所示的烧结原料投入到转鼓混合机中,制造粒径约为5毫米尺寸的颗粒。此时,将所得烧结矿中的二氧化硅调整为4.9质量%,将碱度调整为2.0。然后,将炭材料添加量调整为4.7质量%、4.5质量%的上述造粒颗粒填充到图18所示的直径为290毫米×高度为400毫米大小的圆筒状铁制烧结锅中形成装载层,用设置在该装载层上方的点火炉点火,用设置在烧结锅下方的鼓风机把空气从装载层上方向下方抽吸以使烧结原料中的炭材料(焦炭粉)燃烧,由此进行模拟实机烧结机的烧结实验。

另外,在上述烧结实验中,如图24所示,在有效机长(点火炉出口侧~排矿部)为58米的烧结机中,跨越其上游侧17米提供气体燃料,即,将稀释到0.4体积%的LNG供给至装载层的上层部29%的区域内,并且在该气体燃料供给区域内,模拟了将氧浓度富集成25.4体积%的区域按照表5所示的方式进行改变。具体地,在如下的3个水平下进行烧结:将仅添加LNG作为气体燃料的条件设为基础(T1);在该条件下进一步在与气体燃料供给区域相同区域内对氧进行富集的条件(T2);在气体燃料提供区域中的上游侧1/2的区域内对氧进行富集的条件(T3)。

[表5]

此外,在上述烧结模拟实验中,在距离表层100毫米、200毫米及300毫米的各位置将热电偶插入烧结试验锅中,测定烧结时各位置的高温区保持时间,将其结果示于图25。此外,测定烧结所需要的时间,同时对于所获得的烧结矿,依据JIS M8711测定Shatter强度,进而求出成品率,由这些结果求出生产率,将其结果示于图26。

根据上述试验的结果可知,除了提供气体燃料之外,在其气体燃料的供给区域内对氧进行富集的条件(T2)下,与仅供给气体燃料且不对氧进行富集的条件(T1)相比较,可以大幅提高烧结矿的冷态强度SI和成品率,生产率也有大幅提高。此外,在气体燃料供给区域的上游侧1/2区域内对氧进行富集的条件(T3)下,与仅供给气体燃料且不对氧进行富集的条件(T1)相比较,可以大幅提高烧结矿的冷态强度SI和成品率,生产率也有大幅提高。此外,在与气体燃料供给区域的全长中对氧进行富集的条件(T2)相比,生产性也有大幅提高。

工业实用性

本发明的烧结技术,不仅在作为制铁用途、特别是作为高炉用原料而使用的烧结矿的制造技术是有用的,也可以利用作为其他矿石成块技术。

Claims (27)

1.一种烧结矿的制造方法,该方法是:将包含矿石粉和炭材料的烧结原料装载到循环移动的托盘上并形成装载层,点燃该装载层表面的炭材料,并且用布置在托盘下的风箱抽吸包含稀释到燃烧下限浓度以下的气体燃料的装载层上方的空气而将该空气导入装载层内,在装载层内使所述气体燃料和炭材料燃烧,由此制造烧结矿,其中,

将所述气体燃料供给至利用炭材料的燃烧热进行烧结时保持在1200℃以上且1400℃以下的高温区保持时间低于150秒的区域,从而使高温区保持时间为150秒以上,并且在所述气体燃料供给区域对空气中的氧进行富集。

2.根据权利要求1所述的烧结矿的制造方法,其中,改变所述烧结原料中的炭材料量,使最高到达温度保持在1200~1400℃的范围,并且改变气体燃料向高温区保持时间低于150秒的区域的供给量,使高温区保持时间为150秒。

3.根据权利要求1所述的烧结矿的制造方法,其中,在所述气体燃料供给区域的上游侧1/2以内的区域对氧进行富集。

4.根据权利要求2所述的烧结矿的制造方法,其中,在所述气体燃料供给区域的上游侧1/2以内的区域对氧进行富集。

5.根据权利要求1所述的烧结矿的制造方法,其中,在所述气体燃料供给区域的上游侧1/4~1/2以内的区域对氧进行富集。

6.根据权利要求2所述的烧结矿的制造方法,其中,在所述气体燃料供给区域的上游侧1/4~1/2以内的区域对氧进行富集。

7.根据权利要求1所述的烧结矿的制造方法,其中,通过所述氧的富集而使空气中的氧浓度为高于21体积%且低于35体积%。

8.根据权利要求2所述的烧结矿的制造方法,其中,通过所述氧的富集而使空气中的氧浓度为高于21体积%且低于35体积%。

9.根据权利要求3所述的烧结矿的制造方法,其中,通过所述氧的富集而使空气中的氧浓度为高于21体积%且低于35体积%。

10.根据权利要求4所述的烧结矿的制造方法,其中,通过所述氧的富集而使空气中的氧浓度为高于21体积%且低于35体积%。

11.根据权利要求5所述的烧结矿的制造方法,其中,通过所述氧的富集而使空气中的氧浓度为高于21体积%且低于35体积%。

12.根据权利要求6所述的烧结矿的制造方法,其中,通过所述氧的富集而使空气中的氧浓度为高于21体积%且低于35体积%。

13.根据权利要求1至12中任一项所述的烧结矿的制造方法,其中,通过所述氧的富集使氧富集区域内的装载层内的气体气氛中的O2浓度为12.5体积%以上,并且使最高到达温度为1275~1375℃的温度范围。

14.根据权利要求1至12中任一项所述的烧结矿的制造方法,其中,通过所述气体燃料的供给和氧的富集,使所述高温区保持时间低于150秒的区域的高温区保持时间为150秒以上且300秒以下。

15.根据权利要求13所述的烧结矿的制造方法,其中,通过所述气体燃料的供给和氧的富集,使所述高温区保持时间低于150秒的区域的高温区保持时间为150秒以上且300秒以下。

16.根据权利要求1至12中任一项所述的烧结矿的制造方法,其中,削减相当于所供给的气体燃料的放热量以上的量的炭材料。

17.根据权利要求13所述的烧结矿的制造方法,其中,削减相当于所供给的气体燃料的放热量以上的量的炭材料。

18.根据权利要求14所述的烧结矿的制造方法,其中,削减相当于所供给的气体燃料的放热量以上的量的炭材料。

19.根据权利要求1至12中任一项所述的烧结矿的制造方法,其中,添加了所述气体燃料的空气是将预先稀释到燃烧下限浓度以下的气体燃料添加到空气中而得到的,或者将气体燃料高速喷射入装载层上的大气中并稀释到燃烧下限浓度以下而得到的。

20.根据权利要求13所述的烧结矿的制造方法,其中,添加了所述气体燃料的空气是将预先稀释到燃烧下限浓度以下的气体燃料添加到空气中而得到的,或者将气体燃料高速喷射入装载层上的大气中并稀释到燃烧下限浓度以下而得到的。

21.根据权利要求14所述的烧结矿的制造方法,其中,添加了所述气体燃料的空气是将预先稀释到燃烧下限浓度以下的气体燃料添加到空气中而得到的,或者将气体燃料高速喷射入装载层上的大气中并稀释到燃烧下限浓度以下而得到的。

22.根据权利要求16所述的烧结矿的制造方法,其中,添加了所述气体燃料的空气是将预先稀释到燃烧下限浓度以下的气体燃料添加到空气中而得到的,或者将气体燃料高速喷射入装载层上的大气中并稀释到燃烧下限浓度以下而得到的。

23.根据权利要求1至12中任一项所述的烧结矿制造方法,其中,将所述气体燃料提供至在提供气体燃料的区域的装载层上方设置的罩内的高度方向中间部具有间隙并设置有1层以上的挡板的下方,将所述进行富集的氧在所述罩内的挡板上方向挡板的间隙供给。

24.根据权利要求13所述的烧结矿制造方法,其中,将所述气体燃料提供至在提供气体燃料的区域的装载层上方设置的罩内的高度方向中间部具有间隙并设置有1层以上的挡板的下方,将所述进行富集的氧在所述罩内的挡板上方向挡板的间隙供给。

25.根据权利要求14所述的烧结矿制造方法,其中,将所述气体燃料提供至在提供气体燃料的区域的装载层上方设置的罩内的高度方向中间部具有间隙并设置有1层以上的挡板的下方,将所述进行富集的氧在所述罩内的挡板上方向挡板的间隙供给。

26.根据权利要求16所述的烧结矿制造方法,其中,将所述气体燃料提供至在提供气体燃料的区域的装载层上方设置的罩内的高度方向中间部具有间隙并设置有1层以上的挡板的下方,将所述进行富集的氧在所述罩内的挡板上方向挡板的间隙供给。

27.根据权利要求19所述的烧结矿制造方法,其中,将所述气体燃料提供至在提供气体燃料的区域的装载层上方设置的罩内的高度方向中间部具有间隙并设置有1层以上的挡板的下方,将所述进行富集的氧在所述罩内的挡板上方向挡板的间隙供给。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010067916 | 2010-03-24 | ||

| JP2010-067916 | 2010-03-24 | ||

| JP2011054554 | 2011-03-11 | ||

| JP2011-054554 | 2011-03-11 | ||

| PCT/JP2011/057494 WO2011118822A1 (ja) | 2010-03-24 | 2011-03-18 | 焼結鉱の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN102822360A CN102822360A (zh) | 2012-12-12 |

| CN102822360B true CN102822360B (zh) | 2014-05-21 |

Family

ID=44673362

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201180015328.5A Active CN102822360B (zh) | 2010-03-24 | 2011-03-18 | 烧结矿的制造方法 |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP5585503B2 (zh) |

| KR (1) | KR101475130B1 (zh) |

| CN (1) | CN102822360B (zh) |

| TW (1) | TWI449795B (zh) |

| WO (1) | WO2011118822A1 (zh) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AU2012382543B2 (en) * | 2012-06-13 | 2016-04-07 | Jfe Steel Corporation | Method for producing sintered ore |

| JP5930213B2 (ja) * | 2012-07-12 | 2016-06-08 | Jfeスチール株式会社 | 焼結機の酸素−気体燃料供給装置 |

| WO2014013775A1 (ja) * | 2012-07-18 | 2014-01-23 | Jfeスチール株式会社 | 焼結鉱の製造方法 |

| WO2014080450A1 (ja) * | 2012-11-20 | 2014-05-30 | Jfeスチール株式会社 | 焼結機の酸素-気体燃料供給装置 |

| KR101461580B1 (ko) * | 2013-12-23 | 2014-11-17 | 주식회사 포스코 | 소결광 제조 설비 및 이를 이용한 소결광 제조 방법 |

| JP6183612B2 (ja) * | 2014-03-11 | 2017-08-23 | Jfeスチール株式会社 | 焼結機の操業方法 |

| JP6183623B2 (ja) * | 2014-03-28 | 2017-08-23 | Jfeスチール株式会社 | 鉄系含油スラッジを原料に用いる焼結鉱の製造方法および鉄系含油スラッジの処理方法 |

| JP6160839B2 (ja) * | 2014-09-09 | 2017-07-12 | Jfeスチール株式会社 | 焼結機の保温炉への酸素富化方法とその保温炉 |

| JP6160838B2 (ja) * | 2014-09-09 | 2017-07-12 | Jfeスチール株式会社 | 焼結機の保温炉への酸素富化方法および酸素富化装置 |

| KR20160089552A (ko) * | 2014-12-16 | 2016-07-28 | 주식회사 포스코 | 소결기 |

| US20230085232A1 (en) * | 2020-02-27 | 2023-03-16 | Jfe Steel Corporation | Method for producing sintered ore |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1086266A (zh) * | 1992-08-20 | 1994-05-04 | 新日本制铁株式会社 | 烧结矿制造方法及制造装置 |

| JP2008095170A (ja) * | 2005-10-31 | 2008-04-24 | Jfe Steel Kk | 焼結鉱の製造方法および焼結機 |

| CN101300366A (zh) * | 2005-10-31 | 2008-11-05 | 杰富意钢铁株式会社 | 烧结矿的制造方法和烧结机 |

| CN101310033A (zh) * | 2005-11-25 | 2008-11-19 | 杰富意钢铁株式会社 | 烧结矿的制造方法 |

| JP2008291354A (ja) * | 2007-04-27 | 2008-12-04 | Jfe Steel Kk | 焼結鉱の製造方法および焼結機 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20020051267A (ko) * | 2000-12-22 | 2002-06-28 | 이구택 | 서로 다른 농도 구배를 갖는 엘앤지를 사용하는 배기 가스순환식 철광석 소결 방법 |

| JP5815196B2 (ja) * | 2008-11-28 | 2015-11-17 | Jfeスチール株式会社 | 焼結鉱の製造方法 |

| JP5544792B2 (ja) * | 2009-08-31 | 2014-07-09 | Jfeスチール株式会社 | 焼結機 |

-

2011

- 2011-03-17 JP JP2011058651A patent/JP5585503B2/ja active Active

- 2011-03-18 KR KR1020127027071A patent/KR101475130B1/ko active IP Right Grant

- 2011-03-18 CN CN201180015328.5A patent/CN102822360B/zh active Active

- 2011-03-18 WO PCT/JP2011/057494 patent/WO2011118822A1/ja active Application Filing

- 2011-03-23 TW TW100109897A patent/TWI449795B/zh active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1086266A (zh) * | 1992-08-20 | 1994-05-04 | 新日本制铁株式会社 | 烧结矿制造方法及制造装置 |

| JP2008095170A (ja) * | 2005-10-31 | 2008-04-24 | Jfe Steel Kk | 焼結鉱の製造方法および焼結機 |

| CN101300366A (zh) * | 2005-10-31 | 2008-11-05 | 杰富意钢铁株式会社 | 烧结矿的制造方法和烧结机 |

| CN101310033A (zh) * | 2005-11-25 | 2008-11-19 | 杰富意钢铁株式会社 | 烧结矿的制造方法 |

| JP2008291354A (ja) * | 2007-04-27 | 2008-12-04 | Jfe Steel Kk | 焼結鉱の製造方法および焼結機 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5585503B2 (ja) | 2014-09-10 |

| JP2012207236A (ja) | 2012-10-25 |

| KR20120130260A (ko) | 2012-11-29 |

| KR101475130B1 (ko) | 2014-12-22 |

| CN102822360A (zh) | 2012-12-12 |

| WO2011118822A1 (ja) | 2011-09-29 |

| TW201134946A (en) | 2011-10-16 |

| TWI449795B (zh) | 2014-08-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102822360B (zh) | 烧结矿的制造方法 | |

| CN102232120B (zh) | 烧结矿的制造方法 | |

| JP5786795B2 (ja) | アブラ椰子核殻炭による焼結鉱製造方法 | |

| CN107208166B (zh) | 向高炉中装入原料的方法 | |

| CN104302788B (zh) | 向高炉装入原料的方法 | |

| CN106414778A (zh) | 粒状金属铁的制造方法 | |

| CN104508157B (zh) | 烧结矿的制造方法 | |

| CN102300965B (zh) | 铁矿石烧结用炭材 | |

| JP5581897B2 (ja) | 高炉操業方法 | |

| JP6866856B2 (ja) | 焼結鉱の製造方法および高炉操業方法 | |

| JP2007119841A (ja) | 半還元焼結鉱の製造方法 | |

| CN108138257A (zh) | 用于处理原料的设备、处理原料的方法及使用其制造的粒料 | |

| JP5888482B2 (ja) | 焼結鉱の製造方法 | |

| JP2008019455A (ja) | 半還元焼結鉱の製造方法 | |

| JP7311783B2 (ja) | 焼結鉱の製造方法 | |

| KR101779548B1 (ko) | 원료 처리 방법 | |

| JP2020084204A (ja) | 焼結鉱の製造方法 | |

| AU2012382543B2 (en) | Method for producing sintered ore | |

| JP7311784B2 (ja) | 焼結鉱の製造方法 | |

| JP2009114485A (ja) | 焼結鉱の製造方法 | |

| JP2010106341A (ja) | 焼結鉱の製造方法 | |

| CN109328238A (zh) | 内包炭材料的烧结矿的制造方法 | |

| JP2022043500A (ja) | 焼結鉱の製造方法 | |

| JP2010106342A (ja) | 焼結鉱の製造方法 | |

| JP2021025112A (ja) | 焼結鉱の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant |