WO2021117618A1 - 溶融ガラスの輸送装置、ガラス物品の製造装置、及びガラス物品の製造方法 - Google Patents

溶融ガラスの輸送装置、ガラス物品の製造装置、及びガラス物品の製造方法 Download PDFInfo

- Publication number

- WO2021117618A1 WO2021117618A1 PCT/JP2020/045184 JP2020045184W WO2021117618A1 WO 2021117618 A1 WO2021117618 A1 WO 2021117618A1 JP 2020045184 W JP2020045184 W JP 2020045184W WO 2021117618 A1 WO2021117618 A1 WO 2021117618A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- glass

- molten glass

- transport device

- heater

- metal cover

- Prior art date

Links

- 239000011521 glass Substances 0.000 title claims abstract description 79

- 238000004519 manufacturing process Methods 0.000 title claims description 22

- 229910052751 metal Inorganic materials 0.000 claims abstract description 174

- 239000002184 metal Substances 0.000 claims abstract description 174

- 239000011819 refractory material Substances 0.000 claims abstract description 10

- 239000006060 molten glass Substances 0.000 claims description 177

- 230000032258 transport Effects 0.000 claims description 78

- 238000005352 clarification Methods 0.000 claims description 35

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 claims description 31

- 238000002844 melting Methods 0.000 claims description 28

- 230000008018 melting Effects 0.000 claims description 28

- 238000000465 moulding Methods 0.000 claims description 23

- 229910052697 platinum Inorganic materials 0.000 claims description 20

- 239000002994 raw material Substances 0.000 claims description 19

- 238000010583 slow cooling Methods 0.000 claims description 17

- 125000006850 spacer group Chemical group 0.000 claims description 17

- 229910052750 molybdenum Inorganic materials 0.000 claims description 16

- 239000010948 rhodium Substances 0.000 claims description 16

- 229910052741 iridium Inorganic materials 0.000 claims description 15

- 229910052703 rhodium Inorganic materials 0.000 claims description 15

- 229910052721 tungsten Inorganic materials 0.000 claims description 15

- 238000012545 processing Methods 0.000 claims description 10

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 9

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 claims description 6

- 229910052799 carbon Inorganic materials 0.000 claims description 6

- 239000000155 melt Substances 0.000 claims description 6

- 239000011733 molybdenum Substances 0.000 claims description 6

- 239000002131 composite material Substances 0.000 claims description 5

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 claims description 5

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 claims description 5

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 claims description 5

- 239000010937 tungsten Substances 0.000 claims description 5

- 229920000049 Carbon (fiber) Polymers 0.000 claims description 4

- 239000004917 carbon fiber Substances 0.000 claims description 4

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 claims description 4

- 229910052594 sapphire Inorganic materials 0.000 claims description 4

- 239000010980 sapphire Substances 0.000 claims description 4

- 239000010439 graphite Substances 0.000 claims description 3

- 229910002804 graphite Inorganic materials 0.000 claims description 3

- 238000012986 modification Methods 0.000 description 29

- 230000004048 modification Effects 0.000 description 29

- 238000000034 method Methods 0.000 description 25

- 238000001816 cooling Methods 0.000 description 22

- 239000007788 liquid Substances 0.000 description 19

- 238000003466 welding Methods 0.000 description 15

- 239000000463 material Substances 0.000 description 12

- 230000007547 defect Effects 0.000 description 11

- 239000007789 gas Substances 0.000 description 9

- 239000011159 matrix material Substances 0.000 description 8

- 229910045601 alloy Inorganic materials 0.000 description 7

- 239000000956 alloy Substances 0.000 description 7

- 238000010438 heat treatment Methods 0.000 description 7

- WABPQHHGFIMREM-UHFFFAOYSA-N lead(0) Chemical compound [Pb] WABPQHHGFIMREM-UHFFFAOYSA-N 0.000 description 7

- 150000002739 metals Chemical class 0.000 description 7

- 229910001260 Pt alloy Inorganic materials 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- 238000002485 combustion reaction Methods 0.000 description 4

- 239000006025 fining agent Substances 0.000 description 4

- 230000008569 process Effects 0.000 description 4

- 239000003507 refrigerant Substances 0.000 description 4

- 229910017563 LaCrO Inorganic materials 0.000 description 3

- 229910016006 MoSi Inorganic materials 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 3

- 230000005484 gravity Effects 0.000 description 3

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 3

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 3

- 239000005361 soda-lime glass Substances 0.000 description 3

- 239000011734 sodium Substances 0.000 description 3

- 238000012546 transfer Methods 0.000 description 3

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 229910000990 Ni alloy Inorganic materials 0.000 description 2

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000006063 cullet Substances 0.000 description 2

- 230000006866 deterioration Effects 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 239000000395 magnesium oxide Substances 0.000 description 2

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 229910052758 niobium Inorganic materials 0.000 description 2

- 229910010271 silicon carbide Inorganic materials 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- 238000002834 transmittance Methods 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 229910018068 Li 2 O Inorganic materials 0.000 description 1

- 235000019738 Limestone Nutrition 0.000 description 1

- 238000006124 Pilkington process Methods 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- 229910006404 SnO 2 Inorganic materials 0.000 description 1

- PMZURENOXWZQFD-UHFFFAOYSA-L Sodium Sulfate Chemical group [Na+].[Na+].[O-]S([O-])(=O)=O PMZURENOXWZQFD-UHFFFAOYSA-L 0.000 description 1

- 238000007792 addition Methods 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 239000005354 aluminosilicate glass Substances 0.000 description 1

- JNDMLEXHDPKVFC-UHFFFAOYSA-N aluminum;oxygen(2-);yttrium(3+) Chemical compound [O-2].[O-2].[O-2].[Al+3].[Y+3] JNDMLEXHDPKVFC-UHFFFAOYSA-N 0.000 description 1

- LJCFOYOSGPHIOO-UHFFFAOYSA-N antimony pentoxide Chemical compound O=[Sb](=O)O[Sb](=O)=O LJCFOYOSGPHIOO-UHFFFAOYSA-N 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- 239000011449 brick Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- NFYLSJDPENHSBT-UHFFFAOYSA-N chromium(3+);lanthanum(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Cr+3].[La+3] NFYLSJDPENHSBT-UHFFFAOYSA-N 0.000 description 1

- 239000008395 clarifying agent Substances 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000012217 deletion Methods 0.000 description 1

- 230000037430 deletion Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 239000010459 dolomite Substances 0.000 description 1

- 229910000514 dolomite Inorganic materials 0.000 description 1

- 238000003487 electrochemical reaction Methods 0.000 description 1

- 238000010828 elution Methods 0.000 description 1

- 230000003628 erosive effect Effects 0.000 description 1

- -1 for example Inorganic materials 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 239000006028 limestone Substances 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 238000007500 overflow downdraw method Methods 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- SIWVEOZUMHYXCS-UHFFFAOYSA-N oxo(oxoyttriooxy)yttrium Chemical compound O=[Y]O[Y]=O SIWVEOZUMHYXCS-UHFFFAOYSA-N 0.000 description 1

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 238000006722 reduction reaction Methods 0.000 description 1

- 238000007372 rollout process Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 229910000029 sodium carbonate Inorganic materials 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- 229910052938 sodium sulfate Inorganic materials 0.000 description 1

- 235000011152 sodium sulphate Nutrition 0.000 description 1

- 229910052596 spinel Inorganic materials 0.000 description 1

- 239000011029 spinel Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 238000007751 thermal spraying Methods 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 229910019901 yttrium aluminum garnet Inorganic materials 0.000 description 1

- 229910001928 zirconium oxide Inorganic materials 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B5/00—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture

- C03B5/16—Special features of the melting process; Auxiliary means specially adapted for glass-melting furnaces

- C03B5/167—Means for preventing damage to equipment, e.g. by molten glass, hot gases, batches

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B5/00—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture

- C03B5/02—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture in electric furnaces, e.g. by dielectric heating

- C03B5/033—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture in electric furnaces, e.g. by dielectric heating by using resistance heaters above or in the glass bath, i.e. by indirect resistance heating

- C03B5/0332—Tank furnaces

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B25/00—Annealing glass products

- C03B25/04—Annealing glass products in a continuous way

- C03B25/06—Annealing glass products in a continuous way with horizontal displacement of the glass products

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B5/00—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture

- C03B5/16—Special features of the melting process; Auxiliary means specially adapted for glass-melting furnaces

- C03B5/167—Means for preventing damage to equipment, e.g. by molten glass, hot gases, batches

- C03B5/1672—Use of materials therefor

- C03B5/1675—Platinum group metals

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B5/00—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture

- C03B5/16—Special features of the melting process; Auxiliary means specially adapted for glass-melting furnaces

- C03B5/225—Refining

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B5/00—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture

- C03B5/16—Special features of the melting process; Auxiliary means specially adapted for glass-melting furnaces

- C03B5/42—Details of construction of furnace walls, e.g. to prevent corrosion; Use of materials for furnace walls

- C03B5/43—Use of materials for furnace walls, e.g. fire-bricks

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B7/00—Distributors for the molten glass; Means for taking-off charges of molten glass; Producing the gob, e.g. controlling the gob shape, weight or delivery tact

- C03B7/02—Forehearths, i.e. feeder channels

- C03B7/06—Means for thermal conditioning or controlling the temperature of the glass

- C03B7/07—Electric means

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D11/00—Arrangement of elements for electric heating in or on furnaces

- F27D11/02—Ohmic resistance heating

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D3/00—Charging; Discharging; Manipulation of charge

- F27D3/14—Charging or discharging liquid or molten material

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B3/00—Ohmic-resistance heating

- H05B3/02—Details

- H05B3/06—Heater elements structurally combined with coupling elements or holders

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B3/00—Ohmic-resistance heating

- H05B3/10—Heating elements characterised by the composition or nature of the materials or by the arrangement of the conductor

- H05B3/12—Heating elements characterised by the composition or nature of the materials or by the arrangement of the conductor characterised by the composition or nature of the conductive material

- H05B3/14—Heating elements characterised by the composition or nature of the materials or by the arrangement of the conductor characterised by the composition or nature of the conductive material the material being non-metallic

- H05B3/145—Carbon only, e.g. carbon black, graphite

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B3/00—Ohmic-resistance heating

- H05B3/40—Heating elements having the shape of rods or tubes

- H05B3/42—Heating elements having the shape of rods or tubes non-flexible

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B3/00—Ohmic-resistance heating

- H05B3/40—Heating elements having the shape of rods or tubes

- H05B3/42—Heating elements having the shape of rods or tubes non-flexible

- H05B3/44—Heating elements having the shape of rods or tubes non-flexible heating conductor arranged within rods or tubes of insulating material

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B3/00—Ohmic-resistance heating

- H05B3/78—Heating arrangements specially adapted for immersion heating

- H05B3/82—Fixedly-mounted immersion heaters

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B2203/00—Aspects relating to Ohmic resistive heating covered by group H05B3/00

- H05B2203/021—Heaters specially adapted for heating liquids

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B2203/00—Aspects relating to Ohmic resistive heating covered by group H05B3/00

- H05B2203/025—Heaters specially adapted for glass melting or glass treatment

Definitions

- the present disclosure relates to a molten glass transport device, a glass article manufacturing device, and a glass article manufacturing method.

- the glass article manufacturing apparatus includes a melting apparatus, a transport apparatus, and a molding apparatus.

- the melting device melts the raw material of the glass to produce molten glass.

- the transport device transports the molten glass produced by the melting device, and carries out primary clarification, secondary clarification, and temperature adjustment. Clarification is the removal of air bubbles. In the primary clarification, the temperature of the molten glass is raised above the melting temperature, the bubble diameter is increased, and the bubbles are levitated. In the secondary clarification, the temperature of the molten glass is lowered below the primary clarification temperature, and the remaining bubbles are shrunk. In the temperature adjustment, after the secondary clarification, the temperature of the molten glass is adjusted to the molding temperature. The secondary clarification may be included in the temperature adjustment.

- the molding apparatus molds the molten glass transported by the transporting apparatus into a glass having a predetermined shape.

- Patent Document 1 describes a technique in which a tube for transporting molten glass is formed of platinum or a platinum alloy, a current is passed through the tube, the tube is heated, and the molten glass is heated.

- Patent Document 2-5 also discloses the same technique as in Patent Document 1.

- Patent Document 6 describes a technique in which a wall for transporting molten glass is formed of platinum or the like, and the wall is heated from the outside with an electric heater or a combustion burner to heat the molten glass.

- Patent Document 7 also discloses the same technique as Patent Document 6.

- Patent Document 8 describes a technique in which a tube made of platinum or a platinum alloy is arranged inside the molten glass, a current is passed through the tube, the tube is heated, and the molten glass is heated.

- the molten glass is housed in a refractory, and a liner layer made of platinum or a platinum alloy is provided inside the refractory.

- Patent Document 9 describes a technique in which a pair of electrodes are provided inside the molten glass, a voltage is applied to the molten glass by the pair of electrodes, an electric current is passed through the molten glass, and the molten glass is heated by Joule heat. ..

- the molten glass transport device has a refractory material.

- a metal layer is provided inside the refractory to prevent the components of the refractory from eluting into the molten glass.

- the metal layer is mainly used in transportation equipment. This is because when the refractory component elutes into the molten glass in the transport device, the foreign component generated by the elution flows into the molding device.

- an electric current is passed through the metal layer to generate heat in the metal layer.

- the temperature of the metal layer becomes high, oxidative consumption and the like occur, and defects such as holes or cracks may occur in the metal layer. Then, the defect causes unevenness in the current flow, so that the heating performance is impaired. For example, uneven heating occurs.

- the metal layer is heated from the outside of the metal layer. Since the metal layer is heated through the refractory material, the thickness of the refractory material is thin from the viewpoint of heating efficiency. Therefore, when a hole or the like is opened in the metal layer, a hole is immediately opened in the refractory and the molten glass leaks out.

- a large current of, for example, about 5000 A is passed through a tube made of platinum or a platinum alloy that comes into direct contact with molten glass. Therefore, when a metal layer is provided inside the refractory via molten glass, a large current leaks to the metal layer.

- Patent Document 9 a metal layer cannot be used because an electric current is passed through the molten glass. This is because the metal layer has a higher electrical conductivity than the molten glass, so that a current flows through the metal layer as well, and the current flowing through the molten glass decreases. Since the metal layer cannot be used, the components of the refractory will elute into the molten glass. Therefore, the technique of Patent Document 9 is used in the melting device and not in the transport device.

- One aspect of the present disclosure provides a technique capable of suppressing deterioration of the heating performance of the molten glass and leakage of the molten glass when a defect occurs in the metal layer.

- the present invention includes a refractory material and a metal layer on the surface provided inside the refractory material and in contact with the molten glass, and the metal layer guides the molten glass and the molten glass protruding inside the wall.

- a molten glass transport device comprising a metal cover in contact with the metal cover and a heater including a heat generating member that is electrically insulated from the metal cover and emits heat rays by feeding power to heat the metal cover from the inside.

- the heater may be arranged at a position where it is immersed in the planned molten glass.

- the metal layer is formed of a metal containing one or more selected from platinum, rhodium, tungsten, iridium and molybdenum.

- the metal cover may be formed of a metal containing one or more selected from platinum, rhodium, tungsten, iridium and molybdenum.

- the heater may further include a spacer that electrically insulates between the metal cover and the heat generating member.

- the spacer is preferably sapphire.

- the heater may be rod-shaped and its longitudinal direction may be orthogonal to the inner wall surface of the wall.

- the metal layer may be formed in a pipe shape.

- the heat generating member may be made of graphite or a carbon fiber reinforced carbon composite material.

- the present invention includes a melting device that melts a raw material of glass to produce molten glass, a transport device of the present invention that transports the molten glass produced by the melting device, and the molten glass transported by the transport device.

- the transportation apparatus may be a clarification tank.

- a raw material for glass is prepared, the raw material is melted to produce molten glass, the molten glass is transported by the transport device of the present invention, and the molten glass transported by the transport device has a desired shape.

- a method for producing a glass article which comprises molding the glass into a glass article, slowly cooling the molded glass, and processing the slowly cooled glass into a glass article.

- the molten glass may be further heated and clarified by the transport device.

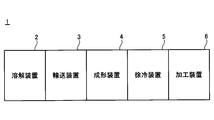

- FIG. 1 is a diagram showing a glass article manufacturing apparatus according to an embodiment.

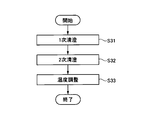

- FIG. 2 is a flowchart of a method for manufacturing a glass article according to an embodiment.

- FIG. 3 is a flowchart of an example of S3 in FIG.

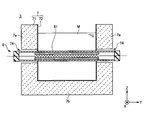

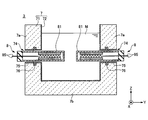

- FIG. 4 (A) is a cross-sectional view of the molten glass transport device according to the embodiment, and

- FIG. 4 (B) is a side view of the transport device shown in FIG. 4 (A).

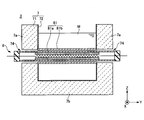

- FIG. 5 is a cross-sectional view of the transport device according to the first modification.

- FIG. 6 is a cross-sectional view of the transport device according to the second modification.

- FIG. 7 is a cross-sectional view of the transport device according to the third modification.

- FIG. 8 (A) is a cross-sectional view of the transport device according to the fourth modification

- FIG. 8 (B) is a side view of the transport device shown in FIG. 8 (A).

- FIG. 9 is a cross-sectional view of the transport device according to the fifth modification.

- 10 (A) is a cross-sectional view of the transport device according to the sixth modification

- FIG. 10 (B) is a side view of the transport device shown in FIG. 10 (A).

- 11 (A) is a cross-sectional view of the transport device according to the seventh modification

- FIG. 11 (B) is a side view of the transport device shown in FIG. 11 (A).

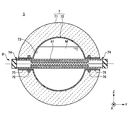

- FIG. 12 is a cross-sectional view of the transport device according to the eighth modification.

- the glass article manufacturing apparatus 1 includes a melting apparatus 2, a transport apparatus 3, a molding apparatus 4, a slow cooling apparatus 5, and a processing apparatus 6.

- the melting device 2 melts the raw material of glass to produce molten glass.

- a plurality of types of glass raw materials are prepared and mixed in advance at a mixing ratio according to the composition of the glass.

- the melting device 2 puts the mixed raw material into the melting furnace, melts the mixed raw material inside the melting furnace, and produces molten glass.

- the melting device 2 may be any known furnace, and may be a combustion furnace using a gas burner or a combustion furnace using submerged combustion.

- the composition of the glass is, for example, an oxide-based mol%, a SiO 2 content of 50% or more and 75% or less, and an Al 2 O 3 content of 0% or more and 20%.

- the total content of Li 2 O, Na 2 O and K 2 O is 5% or more and 25% or less

- the total content of MgO, CaO, SrO and BaO is 0% or more and 20% or less.

- the mixed raw materials are, for example, silica sand, dolomite (MgCO 3 CaCO 3 ), limestone (CaCO 3 ), sodium carbonate (Na 2 CO 3 ), aluminum oxide (Al 2 O 3 ) and a clarifying agent.

- the fining agent is sodium sulfate (Na 2 SO 4 ), salt (NaCl), antimony oxide (Sb 2 O 5 ), tin oxide (SnO 2 ) and the like.

- the glass is not limited to soda lime glass, and may be, for example, non-alkali borosilicate glass or aluminosilicate glass.

- the mixed raw material may or may not be granulated before being put into the melting furnace.

- the melting device 2 may put the mixed raw material and the glass cullet into the melting furnace.

- the glass cullet may be mixed with the mixing raw material before being charged into the melting furnace, or may be charged into the melting furnace separately from the mixed raw material.

- the transport device 3 transports the molten glass produced by the melting device 2.

- the molten glass flows from the melting device 2 toward the molding device 4. In the molten glass, the main flow does not flow back, but flows in a desired direction.

- the transport device 3 transports the molten glass, and performs primary clarification, secondary clarification, and temperature adjustment of the molten glass.

- the transport device 3 may be a clarification tank. However, there may be backflow due to local convection that is not the main flow in the transportation process.

- the temperature of the molten glass is raised above the melting temperature, the bubble diameter is increased, and the bubbles float on the liquid surface.

- bubbles expand as the temperature rises.

- gas is generated by the reduction reaction of the fining agent contained in the molten glass, the generated gas is absorbed by the bubbles, and the bubbles grow.

- the temperature of the molten glass is lowered below the primary clarification temperature, and the remaining bubbles are shrunk.

- the bubbles shrink due to the temperature drop.

- the temperature is lowered contrary to the primary clarification, so that the reaction opposite to the primary clarification occurs. Therefore, the gas in the bubbles is reabsorbed by the molten glass, and the bubbles shrink.

- the temperature of the molten glass is adjusted to the molding temperature.

- the temperature adjustment not only the temperature of the molten glass is adjusted to the molding temperature, but also the temperature of the molten glass may be made uniform by stirring the molten glass or the like. Molding unevenness due to temperature unevenness of molten glass can be suppressed.

- the secondary clarification may be included in the temperature adjustment.

- the raw material for glass does not have to contain a fining agent.

- defoaming under reduced pressure may be used regardless of the presence or absence of a fining agent.

- bubbles in the molten glass are defoamed in a reduced pressure atmosphere. Details of the transport device 3 will be described later.

- the molding device 4 molds the molten glass transported by the transport device 3 into a glass having a desired shape.

- a float method, a fusion method, a rollout method, or the like is used as a molding method for obtaining plate-shaped glass.

- the slow cooling device 5 slowly cools the glass molded by the molding device 4.

- the slow cooling device 5 has, for example, a slow cooling furnace and a transfer roller that conveys the glass in a desired direction inside the slow cooling furnace. A plurality of transfer rollers are arranged at intervals in the horizontal direction, for example.

- the glass is slowly cooled while being transported from the inlet to the outlet of the slow cooling furnace. By slowly cooling the glass, a glass with less residual strain can be obtained.

- the processing device 6 processes the glass slowly cooled by the slow cooling device 5 into a glass article.

- the processing device 6 may be one or more selected from, for example, a cutting device, a grinding device, a polishing device, and a coating device.

- the cutting device cuts out a glass article from the glass slowly cooled by the slow cooling device 5.

- the cutting device forms, for example, a scribe line on the glass slowly cooled by the slow cooling device 5, and cuts the glass along the scribe line.

- the method for producing a glass article includes S1 to S6.

- a raw material for glass is prepared.

- the melting device 2 melts the raw material to produce molten glass.

- the transport device 3 transports the molten glass produced by the melting device 2.

- S3 includes S31 to S33 as shown in FIG.

- the transport device 3 carries out the primary clarification of the molten glass.

- the transport device 3 carries out secondary clarification of the molten glass.

- the transport device 3 adjusts the temperature of the molten glass.

- the secondary clarification may be included in the temperature adjustment.

- the inside of the transport device 3 may be depressurized and the defoaming method may be carried out.

- the molding device 4 forms the molten glass transported by the transport device 3 into a glass having a desired shape.

- the slow cooling device 5 slowly cools the glass molded by the molding device 4.

- the processing device 6 processes the glass slowly cooled by the slow cooling device 5 into a glass article.

- the transport device 3 transports the molten glass produced by the melting device 2.

- the molten glass flows from the melting device 2 toward the molding device 4.

- the transport device 3 includes one or more selected from horizontal channels, vertical channels, and diagonal channels.

- the direction of flow in the vertical flow path may be upward or downward.

- the direction of the flow in the diagonal flow path may be diagonally upward or diagonally downward.

- the cross-sectional shape of the flow path orthogonal to the flow may be circular, elliptical, or rectangular, and may change in the middle.

- the size of the cross section orthogonal to the flow may be constant or may change in the middle.

- the main flow does not flow back, but flows in a desired direction.

- the transport device 3 transports the molten glass and carries out primary clarification, secondary clarification, temperature adjustment, etc. of the molten glass.

- the primary clarification, secondary clarification, and temperature adjustment may be carried out in a flow path having a circular or elliptical cross-sectional shape orthogonal to the flow, or may be carried out in a rectangular flow path.

- a space for exhaust is formed above the liquid surface.

- the transport device 3 includes a wall 7 in contact with the molten glass M.

- the X-axis direction, the Y-axis direction, and the Z-axis direction are directions orthogonal to each other, the X-axis direction and the Y-axis direction are horizontal directions, and the Z-axis direction is a vertical direction.

- the flow direction of the molten glass M is the X-axis direction.

- the wall 7 includes, for example, a pair of side walls 7a and 7a that are formed in a gutter shape and face each other in the Y-axis direction, and a lower wall 7b that connects the lower ends of the pair of side walls 7a and 7a.

- the upper part of the gutter-shaped wall 7 is covered with a ceiling (not shown).

- the wall 7 has a refractory 71 such as a brick.

- the wall 7 has a metal layer 72 in order to prevent the components of the refractory 71 from eluting into the molten glass M.

- the metal layer 72 is a lining arranged inside the refractory 71, and is in contact with the molten glass M to guide the molten glass M in a desired direction.

- the metal layer 72 may be formed of, for example, a metal containing at least one selected from platinum (Pt), rhodium (Rh), tungsten (W), iridium (Ir) and molybdenum (Mo).

- Metals include alloys.

- the alloy may have a total content of Pt, Rh, W, Ir, and Mo of 80% by mass or more and 100% by mass or less.

- Pt, Rh, W, Ir and Mo have excellent corrosion resistance to molten glass.

- the wall 7 since a part of the wall 7 (for example, the upper end portion) does not come into contact with the molten glass M, it may be a refractory 71 that is not covered with the metal layer 72.

- the metal layer 72 may be a layer formed by thermal spraying of a metal inside the refractory material 71.

- the metal layer 72 is, for example, gutter-shaped and opens upward. When a space is formed on the liquid surface of the molten glass M, the ceiling (not shown) does not come into contact with the molten glass M, so that the ceiling does not have to include the metal layer 72. As will be described later, the metal layer 72 has a pipe shape and may be closed with a cross section orthogonal to the flow direction of the molten glass M.

- the metal layer 72 does not need to be energized and heated. Further, the wall 7 does not need to be heated from the outside. Therefore, the metal layer 72 has a high degree of freedom in design.

- the transport device 3 includes a heater 8 in order to adjust the temperature of the molten glass M.

- the heater 8 includes a metal cover 81 and a heat generating member 82.

- the metal cover 81 projects inside the wall 7 and comes into contact with the molten glass M.

- the heat generating member 82 is electrically insulated from the metal cover 81, emits heat rays by feeding power, and heats the metal cover 81 from the inside.

- the heat generating member 82 is arranged inside the metal cover 81, and heats the molten glass M via the metal cover 81.

- the molten glass M is heated by the heater 8 protruding inside the wall 7.

- the metal layer 72 of the wall 7 does not generate heat, and no current flows through the metal layer 72. Therefore, even if a defect such as a hole occurs in the metal layer 72, the heating performance of the molten glass M is maintained, unlike the techniques of Patent Documents 1 to 5.

- the molten glass M is heated inside the wall 7.

- the thickness of the refractory 71 can be increased without heating the wall 7 from the outside of the wall 7. Therefore, unlike the techniques of Patent Documents 6 to 7, even if a defect such as a hole occurs in the metal layer 72, the refractory 71 is thick, so that the refractory 71 can suppress the leakage of the molten glass M.

- the size of the cross section of the molten glass M can be increased as compared with the techniques of Patent Documents 1 to 7, and the molten glass M can be melted.

- the flow rate of the glass M can be increased.

- the cross section is a cross section orthogonal to the flow.

- the heat generating member 82 is arranged inside the metal cover 81 that is electrically insulated from the heat generating member 82, it is also electrically insulated from the molten glass M. Therefore, unlike the technique of Patent Document 8, it is possible to suppress electric leakage to the molten glass M, suppress the electrochemical reaction of the molten glass M, and suppress the generation of bubbles and the like which are the causes of defects.

- the heater 8 is arranged at a position where it is immersed in the molten glass M.

- the heater 8 is arranged below the liquid level of the molten glass M and above the lower wall 7b. Since the entire circumferential direction of the heater 8 is in contact with the molten glass M, the heat transfer efficiency is good.

- a plurality of heaters 8 may be arranged at intervals in the vertical direction. At least one heater 8 may be arranged below the liquid level of the molten glass M and above the lower wall 7b. The remaining heaters 8 may be arranged so that only the upper portion is exposed from the liquid surface, or all of the remaining heaters 8 may be arranged above the liquid surface.

- the heater 8 has a rod shape, and its longitudinal direction is orthogonal to the inner wall surface 73 of the wall 7.

- the desired portion of the molten glass M can be heated at the shortest distance from the inner wall surface 73 of the wall 7. Therefore, since the length of the heater 8 can be shortened, the rigidity of the heater 8 can be improved and the thermal deformation of the heater 8 can be suppressed.

- the heater 8 is inserted into both the through holes 74 and 74 of the pair of side walls 7a and 7a, for example.

- the entire Y-axis direction of the molten glass M can be heated, and the center of the molten glass M in the Y-axis direction can also be heated.

- the size of the cross section of the molten glass M can be increased, and the flow rate of the molten glass M can be increased.

- the heat generating member 82 extends from the middle of one through hole 74 to the middle of the other through hole 74, for example.

- the entire Y-axis direction of the molten glass M can be heated, and the molten glass M can be cooled and solidified in the middle of the through hole 74.

- the diameter of the through hole 74 is the diameter of the heater 8 so that the heater 8 and the wall 7 do not interfere with each other due to the difference in thermal expansion between the heater 8 and the wall 7 in the process of raising the temperature from room temperature to the operating temperature when the transport device 3 is started up. Is set larger than the diameter of. Therefore, the molten glass M flows into the through hole 74.

- the wall 7 may further have a metal pipe 75 surrounding the through hole 74.

- the metal pipe 75 extends outward from the inner wall surface 73 of the wall 7, and is integrated with the metal layer 72 by welding or the like. Inside the through hole 74, it is possible to prevent the components of the refractory 71 from eluting into the molten glass M.

- the metal pipe 75 may be formed of a metal containing at least one selected from Pt, Rh, W, Ir and Mo, similarly to the metal layer 72.

- Metals include alloys.

- the alloy may have a total content of Pt, Rh, W, Ir, and Mo of 80% by mass or more and 100% by mass or less.

- the metal pipe 75 Since a part of the metal pipe 75 does not come into contact with the molten glass M, it may be formed of a metal other than Pt, Rh, W, Ir and Mo, and is formed of, for example, stainless steel or a nickel alloy. You may. As described above, the metal pipe 75 may be formed by joining a plurality of metals.

- the transport device 3 may have a cooling member 76 for cooling the molten glass M in the through hole 74.

- the cooling member 76 is embedded inside the wall 7, for example, and cools the through hole 74 with a refrigerant or the like.

- a refrigerant a liquid such as water or a gas such as air is used.

- the cooling member 76 is embedded inside the wall 7 in FIG. 4A, the through hole 74 may be cooled from the outside of the wall 7.

- the heater 8 includes the metal cover 81 and the heat generating member 82. Since the metal cover 81 is in contact with the molten glass M, it may be formed of a metal containing one or more selected from Pt, Rh, W, Ir and Mo, similarly to the metal layer 72. Metals include alloys. The alloy may have a total content of Pt, Rh, W, Ir, and Mo of 80% by mass or more and 100% by mass or less.

- the metal cover 81 since a part of the metal cover 81 (for example, the end portion in the longitudinal direction) does not come into contact with the molten glass M, it may be formed of a metal other than Pt, Rh, W, Ir and Mo, for example, stainless steel. Alternatively, it may be formed of a nickel alloy or the like. In this way, the metal cover 81 may be formed by joining a plurality of metals.

- the metal cover 81 is formed in the shape of a pipe, for example, and houses the heat generating member 82 inside.

- the thickness of the metal cover 81 may be thicker than the thickness of the metal layer 72. It is possible to prevent defects such as holes from occurring in the metal cover 81, and it is possible to prevent the molten glass M from flowing into the inside of the metal cover 81. Even if a defect such as a hole occurs in the metal layer 72, there is no problem. This is because the refractory 71 prevents the molten glass M from leaking.

- the heat generating member 82 may be made of a metal containing at least one selected from, for example, Mo, W, Ta, Nb, Ir, Pt, and Rh. Metals include alloys. Since these metals have high electrical conductivity, they may be formed in a coil shape in order to increase the electrical resistance.

- the heat generating member 82 may be formed of molybdenum dissilicate (MoSi 2 ), silicon carbide (SiC), lanthanum chromite (LaCrO 3), or the like. Since these materials have a higher electrical resistivity than metal, they do not have to be formed in a coil shape, and may be formed in a rod shape or a pipe shape, for example.

- MoSi 2 molybdenum dissilicate

- SiC silicon carbide

- LaCrO 3 lanthanum chromite

- the heat generating member 82 may be formed of a material containing carbon (C) as a main component, such as graphite or a carbon fiber reinforced carbon composite material (Carbon Fiber Reinforced Carbon Composite: CC composite). Since the material containing C as a main component has high electrical conductivity, the heat generating member 82 may have a plate shape or a pipe shape having slits arranged periodically in order to increase the electrical resistance. For example, the slits may be periodically arranged in the longitudinal direction of the plate which is the heat generating member 82, or the slits may be periodically arranged in the circumferential direction of the pipe which is the heat generating member 82.

- C carbon

- CC composite Carbon Fiber Reinforced Carbon Composite

- the heater 8 may further include a spacer 83.

- the spacer 83 electrically insulates between the metal cover 81 and the heat generating member 82.

- the spacer 83 is formed in a pipe shape, for example, and is inserted into the pipe-shaped metal cover 81.

- the length of the spacer 83 is equal to or longer than the length of the heat generating member 82, and the heat generating member 82 is arranged inside the spacer 83.

- the spacer 83 prevents the heat generating member 82 from coming into contact with the metal cover 81, so that the heat generating member 82 and the metal cover 81 can be electrically insulated.

- the length of the spacer 83 may be shorter than the length of the heat generating member 82, and a plurality of ring-shaped spacers 83 may be arranged at intervals in the longitudinal direction of the metal cover 81.

- the spacer 83 has a transmittance of 50% or more with respect to the heat rays radiated from the heat generating member 82.

- the wavelength of the heat ray is, for example, 400 nm to 5 ⁇ m.

- the heat rays pass through the spacer 83 and irradiate the metal cover 81 to heat the metal cover 81 from the inside.

- the spacer 83 is formed of, for example, sapphire (single crystal aluminum oxide), transparent polycrystalline aluminum oxide, aluminum nitride, yttrium oxide, spinel, zirconium oxide, yttrium aluminum garnet, magnesium oxide, or quartz. Sapphire is preferable as the spacer 83 from the viewpoint of heat ray transmittance and heat resistance.

- the specific elastic modulus of the heat generating member 82 (the value obtained by dividing the elastic modulus by the specific gravity) is high and the heat generating member 82 hardly bends, the spacer 83 is unnecessary.

- the material of the heat generating member 82 having a high specific elastic modulus include materials containing MoSi 2 , SiC, LaCrO 3 , and C as main components.

- the heater 8 may further include a lid 84.

- the lid 84 seals the internal space of the metal cover 81.

- the lids 84 are provided at both ends of the metal cover 81 in the longitudinal direction, for example.

- the internal space of the metal cover 81 can be filled with an inert gas or a reducing gas.

- the inert gas for example, nitrogen gas or argon gas is used.

- the reducing gas for example, a hydrogen-containing gas is used.

- Oxidation of the heat generating member 82 can be prevented, and a material that cannot be used in the atmospheric atmosphere can be used as the material of the heat generating member 82.

- a material that cannot be used in the atmospheric atmosphere include materials containing Mo, W, Ta, Nb, Ir, and carbon as main components.

- Examples of the material of the heat generating member 82 that can be used in the atmospheric atmosphere include Pt, Rh, MoSi 2 , SiC, and LaCrO 3 .

- the lid 84 is unnecessary.

- the heater 8 may further include a lead wire 85.

- the lead wire 85 is electrically insulated from the metal cover 81 and generates a voltage at both ends of the heat generating member 82.

- the lead wire 85 has a lower resistance than the heat generating member 82 and hardly generates heat.

- a plurality of heaters 8 may be arranged in a row at intervals in the X-axis direction.

- the X-axis direction is the flow direction of the molten glass M.

- a plurality of heaters 8 may be arranged in a matrix in the X-axis direction and the Z-axis direction. Further, a plurality of heaters 8 may be staggered in the X-axis direction in the Y-axis direction.

- the opening edge of the through hole 74 of the metal layer 72 may be integrated with the pipe-shaped metal cover 81 by welding or the like over the entire circumferential direction. Since the molten glass M does not flow into the through hole 74, the dimensional accuracy of the through hole 74 can be relaxed. Further, the cooling member 76 shown in FIG. 4A is unnecessary.

- a plurality of heaters 8 may be arranged in a row at intervals in the X-axis direction.

- a plurality of heaters 8 may be arranged in a matrix in the X-axis direction and the Z-axis direction. Further, a plurality of heaters 8 may be staggered in the X-axis direction in the Y-axis direction.

- the metal cover 81 of the heater 8 may be a double pipe, or may have an inner cylinder 81a and an outer cylinder 81b.

- the inner cylinder 81a is inserted into the through hole 74 of the side wall 7a.

- the outer cylinder 81b is bridged between the pair of side walls 7a and 7a without being inserted into the through hole 74 of the side wall 7a.

- the opening edge of the through hole 74 of the metal layer 72 is integrated with the pipe-shaped outer cylinder 81b by welding or the like over the entire circumferential direction. Since the molten glass M does not flow into the through hole 74, the dimensional accuracy of the through hole 74 can be relaxed. Further, the cooling member 76 shown in FIG. 4A is unnecessary.

- the outer cylinder 81b protrudes inside the wall 7 and comes into contact with the molten glass M.

- the thickness of the outer cylinder 81b may be thicker than the thickness of the metal layer 72. It is possible to prevent defects such as holes from occurring in the outer cylinder 81b, and prevent the molten glass M from flowing into the through hole 74. Even if a defect such as a hole occurs in the metal layer 72, there is no problem. This is because the refractory 71 prevents the molten glass M from leaking.

- the metal cover 81 does not have to have the inner cylinder 81a, and may have only the outer cylinder 81b. That is, the metal cover 81 may be a single tube.

- a plurality of heaters 8 may be arranged in a row at intervals in the X-axis direction.

- a plurality of heaters 8 may be arranged in a matrix in the X-axis direction and the Z-axis direction. Further, a plurality of heaters 8 may be staggered in the X-axis direction in the Y-axis direction.

- the tip of the pipe-shaped metal cover 81 is closed so that the molten glass M does not flow into the metal cover 81. Therefore, the pair of lead wires 85 are taken out from the end of the metal cover 81. For example, one lead wire 85 passes through the center of the coiled heat generating member 82 and is taken out from the end of the heater 8 together with the remaining lead wires 85.

- the opening edge of the through hole 74 of the metal layer 72 may be integrated with the pipe-shaped metal cover 81 by welding or the like over the entire circumferential direction. Since the molten glass M does not flow into the through hole 74, the dimensional accuracy of the through hole 74 can be relaxed. Further, the cooling member 76 shown in FIG. 7 is unnecessary.

- the metal cover 81 may have an inner cylinder 81a and an outer cylinder 81b as in the second modification.

- the outer cylinder 81b protrudes inward from the side wall 7a without being inserted into the through hole 74 of the side wall 7a.

- the opening edge of the through hole 74 of the metal layer 72 is integrated with the pipe-shaped outer cylinder 81b by welding or the like over the entire circumferential direction.

- the metal cover 81 does not have to have the inner cylinder 81a, and may have only the outer cylinder 81b. That is, the metal cover 81 may be a single tube.

- a plurality of heaters 8 may be arranged in a row at intervals in the X-axis direction.

- a plurality of heaters 8 may be arranged in a matrix in the X-axis direction and the Z-axis direction. Further, a plurality of heaters 8 may be staggered in the X-axis direction in the Y-axis direction.

- the heater 8 may be inserted through the through hole 74 of the lower wall 7b and project inward (upper side) from the lower wall 7b.

- the heater 8 has, for example, a rod shape, and its longitudinal direction is orthogonal to the inner wall surface (upper surface) of the lower wall 7b. It is possible to prevent bending due to gravity.

- the molten glass M Since the upper end of the pipe-shaped metal cover 81 is arranged below the liquid level of the molten glass M, the molten glass M is closed so as not to flow into the internal space of the metal cover 81. Therefore, the pair of lead wires 85 are taken out from the lower end of the metal cover 81.

- the upper end of the heater 8 is arranged below the liquid level of the molten glass M in this modification, it may be arranged above. In this case, one lead wire 85 may be taken out from the lower end of the heater 8 and the remaining lead wire 85 may be taken out from the upper end of the heater 8.

- the wall 7 may further have a metal pipe 75 surrounding the through hole 74.

- the metal pipe 75 extends from the inner wall surface of the wall 7 to the outside (lower side), and is integrated with the metal layer 72 by welding or the like. Inside the through hole 74, it is possible to prevent the components of the refractory 71 from eluting into the molten glass M.

- the transport device 3 may have a cooling member 76 for cooling the molten glass M in the through hole 74.

- the cooling member 76 is embedded inside the wall 7, for example, and cools the through hole 74 with a refrigerant or the like. Although the cooling member 76 is embedded inside the wall 7 in FIG. 8A, the through hole 74 may be cooled from the outside (lower side) of the wall 7.

- the opening edge of the through hole 74 of the metal layer 72 may be integrated with the pipe-shaped metal cover 81 by welding or the like over the entire circumferential direction. Since the molten glass M does not flow into the through hole 74, the dimensional accuracy of the through hole 74 can be relaxed. Further, the cooling member 76 shown in FIG. 8A is unnecessary.

- the metal cover 81 may have an inner cylinder 81a and an outer cylinder 81b as in the second modification.

- the outer cylinder 81b protrudes inward (upper side) from the lower wall 7b without being inserted into the through hole 74 of the lower wall 7b.

- the opening edge of the through hole 74 of the metal layer 72 is integrated with the pipe-shaped outer cylinder 81b by welding or the like over the entire circumferential direction.

- the metal cover 81 does not have to have the inner cylinder 81a, and may have only the outer cylinder 81b. That is, the metal cover 81 may be a single tube.

- a plurality of heaters 8 may be arranged in a row at intervals in the X-axis direction.

- the plurality of heaters 8 may be arranged in a matrix in the X-axis direction and the Y-axis direction. Further, a plurality of heaters 8 may be staggered in the X-axis direction in the Z-axis direction.

- the heater 8 is inserted through a through hole in a ceiling (not shown) and projects downward from the liquid surface of the molten glass M.

- the heater 8 has, for example, a rod shape, and its longitudinal direction is orthogonal to the lower surface of the ceiling (not shown).

- the through hole of the ceiling does not allow the molten glass M to enter. Therefore, even if the heater 8 is replaced or rearranged with the molten glass M filled in the flow path, the molten glass does not leak.

- the molten glass M Since the lower end of the pipe-shaped metal cover 81 is located below the liquid level of the molten glass M and above the lower wall 7b, the molten glass M is prevented from flowing into the internal space of the metal cover 81. , Closed. Therefore, the pair of lead wires 85 are taken out from the upper end of the metal cover 81.

- the lower end of the pipe-shaped metal cover 81 is arranged above the lower wall 7b, but the technique of the present disclosure is not limited to this.

- a through hole may be formed in the lower wall 7b, and the heater 8 may be inserted through the through hole.

- the lower wall 7b has no through hole.

- a plurality of heaters 8 may be arranged in a row at intervals in the X-axis direction.

- the plurality of heaters 8 may be arranged in a matrix in the X-axis direction and the Y-axis direction. Further, a plurality of heaters 8 may be staggered in the X-axis direction in the Z-axis direction.

- the heater 8 may have a plate-like outer shape orthogonal to the flow of the molten glass M.

- the heater 8 is inserted through the through hole 74 of the lower wall 7b and projects inward (upper side) from the lower wall 7b.

- the upper end of the heater 8 is arranged below the liquid level of the molten glass M. If the heater 8 has a plate shape orthogonal to the flow of the molten glass M, the air bubbles existing in the lower layer of the molten glass M can be forcibly floated toward the liquid surface of the molten glass M by the heater 8.

- the heater 8 may be inserted through a through hole in the ceiling and protrude downward from the liquid level of the molten glass M.

- the lower end of the heater 8 may be arranged above the lower wall 7b.

- the through hole in the ceiling does not allow the molten glass M to enter. Therefore, even if the heater 8 is replaced or rearranged with the molten glass M filled in the flow path, the molten glass does not leak.

- the metal cover 81 may be a pipe having a quadrangular cross section with a closed upper end.

- a heat generating member (not shown) is arranged inside the metal cover 81.

- the heat generating members are formed in, for example, a coil shape, a rod shape, or a tube shape, are arranged vertically, and a plurality of heat generating members are arranged at intervals in the Y-axis direction.

- the heat generating member may be formed in a plate shape.

- the plate which is a heat generating member, may have slits that are periodically arranged in order to increase the electric resistance.

- the first slit and the second slit may be formed alternately at intervals in the Y-axis direction. The first slit extends downward from the upper side of the plate, and the second slit extends upward from the lower side of the plate.

- the opening edge of the through hole 74 of the metal layer 72 is integrated with the box-shaped metal cover 81 opened downward in the entire circumferential direction by welding or the like. May be good. Since the molten glass M does not flow into the through hole 74, the dimensional accuracy of the through hole 74 can be relaxed. Further, the cooling member 76 shown in FIG. 10A is unnecessary.

- the metal cover 81 may have an inner cylinder 81a and an outer cylinder 81b as in the second modification.

- the outer cylinder 81b protrudes inward (upper side) from the lower wall 7b without being inserted into the through hole 74 of the lower wall 7b.

- the opening edge of the through hole 74 of the metal layer 72 is integrated with the pipe-shaped outer cylinder 81b by welding or the like over the entire circumferential direction.

- the metal cover 81 does not have to have the inner cylinder 81a, and may have only the outer cylinder 81b. That is, the metal cover 81 may be a single tube.

- a plurality of heaters 8 may be arranged in a row at intervals in the X-axis direction.

- the plurality of heaters 8 may be arranged in a matrix in the X-axis direction and the Y-axis direction. Further, a plurality of heaters 8 may be staggered in the X-axis direction in the Z-axis direction.

- the heater 8 may have a plate-like outer shape parallel to the flow of the molten glass M.

- the heater 8 is inserted through the through hole 74 of the lower wall 7b and projects inward (upper side) from the lower wall 7b.

- the upper end of the heater 8 is arranged below the liquid level of the molten glass M.

- the bubbles existing in the lower layer of the molten glass M can be forcibly floated toward the liquid surface of the molten glass M.

- the heater 8 may be inserted through a through hole in the ceiling and protrude downward from the liquid level of the molten glass M.

- the lower end of the heater 8 may be arranged above the lower wall 7b.

- the through hole in the ceiling does not allow the molten glass M to enter. Therefore, even if the heater 8 is replaced or rearranged with the molten glass M filled in the flow path, the molten glass does not leak.

- the metal cover 81 may be a pipe having a quadrangular cross section with a closed upper end.

- a heat generating member (not shown) is arranged inside the metal cover 81.

- the heat generating members are formed in, for example, a coil shape, a rod shape, or a tube shape, are arranged vertically, and a plurality of heat generating members are arranged at intervals in the X-axis direction.

- the heat generating member may be formed in a plate shape.

- the plate which is a heat generating member, may have slits that are periodically arranged in order to increase the electric resistance.

- the first slit and the second slit may be formed alternately at intervals in the X-axis direction. The first slit extends downward from the upper side of the plate, and the second slit extends upward from the lower side of the plate.

- the opening edge of the through hole 74 of the metal layer 72 is integrated with the box-shaped metal cover 81 opened downward in the entire circumferential direction by welding or the like. May be good. Since the molten glass M does not flow into the through hole 74, the dimensional accuracy of the through hole 74 can be relaxed. Further, the cooling member 76 shown in FIG. 11A is unnecessary.

- the metal cover 81 may have an inner cylinder 81a and an outer cylinder 81b as in the second modification.

- the outer cylinder 81b protrudes inward (upper side) from the lower wall 7b without being inserted into the through hole 74 of the lower wall 7b.

- the opening edge of the through hole 74 of the metal layer 72 is integrated with the pipe-shaped outer cylinder 81b by welding or the like over the entire circumferential direction.

- the metal cover 81 does not have to have the inner cylinder 81a, and may have only the outer cylinder 81b. That is, the metal cover 81 may be a single tube.

- a plurality of heaters 8 may be arranged in a matrix in the X-axis direction and the Y-axis direction.

- the plurality of heaters 8 may be staggered in the X-axis direction in the Z-axis direction. Further, a plurality of heaters 8 may be arranged in a row at intervals in the X-axis direction.

- the wall 7 may be formed in a pipe shape, and the metal layer 72 may also be formed in a pipe shape.

- the metal layer 72 is closed with a cross section orthogonal to the flow direction of the molten glass M. It is possible to suppress the erosion of the refractory 71 by the steam of the molten glass M, and to prevent the components of the refractory 71 from falling onto the molten glass M and being mixed.

- the metal layer 72 is a pipe having a circular cross section in FIG. 12, it may be a pipe having a rectangular cross section.

- the heater 8 has, for example, a rod shape, and its longitudinal direction is orthogonal to the inner wall surface 73 of the wall 7.

- the heater 8 is inserted through both the pair of through holes 74, 74 of the wall 7.

- the heat generating member 82 extends from the middle of one through hole 74 to the middle of the other through hole 74.

- separate heaters 8 may be inserted through the through hole 74 on one side and the through hole 74 on the other side. Since the length of the heater 8 can be shortened, the rigidity of the heater 8 can be improved and the thermal deformation of the heater 8 can be suppressed.

- the wall 7 may further have a metal pipe 75 surrounding the through hole 74.

- the metal pipe 75 extends outward from the inner wall surface 73 of the wall 7, and is integrated with the metal layer 72 by welding or the like. Inside the through hole 74, it is possible to prevent the components of the refractory 71 from eluting into the molten glass M.

- the transport device 3 may have a cooling member 76 for cooling the molten glass M in the through hole 74.

- the cooling member 76 is embedded inside the wall 7, for example, and cools the through hole 74 with a refrigerant or the like. Although the cooling member 76 is embedded inside the wall 7 in FIG. 12, the through hole 74 may be cooled from the outside of the wall 7.

- the opening edge of the through hole 74 of the metal layer 72 may be integrated with the pipe-shaped metal cover 81 by welding or the like over the entire circumferential direction. Since the molten glass M does not flow into the through hole 74, the dimensional accuracy of the through hole 74 can be relaxed. Further, the cooling member 76 shown in FIG. 12 is unnecessary.

- the metal cover 81 may have an inner cylinder 81a and an outer cylinder 81b as in the second modification.

- the outer cylinder 81b protrudes inward from the wall 7 without being inserted into the through hole 74 of the wall 7.

- the opening edge of the through hole 74 of the metal layer 72 is integrated with the pipe-shaped outer cylinder 81b by welding or the like over the entire circumferential direction.

- the metal cover 81 does not have to have the inner cylinder 81a, and may have only the outer cylinder 81b. That is, the metal cover 81 may be a single tube.

- a plurality of heaters 8 may be arranged in a row at intervals in the X-axis direction. Further, a plurality of heaters 8 may be arranged at intervals in the circumferential direction of the pipe-shaped wall 7. A plurality of heaters 8 may be spirally arranged on a pipe-shaped wall 7.

- the present disclosure is not limited to the above-described embodiment and the like.

- various changes, modifications, replacements, additions, deletions, and combinations are possible. Of course, they also belong to the technical scope of the present disclosure.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Glass Melting And Manufacturing (AREA)

Abstract

耐火物と、前記耐火物の内側に設けられ溶融ガラスに接する面に金属層とを含み、前記金属層で前記溶融ガラスを導く壁と、前記壁の内側に突出し前記溶融ガラスに接する金属カバーと、前記金属カバーとは電気的に絶縁され給電によって熱線を放射し前記金属カバーを内側から加熱する発熱部材とを含むヒータと、を有する、溶融ガラスの輸送装置。

Description

本開示は、溶融ガラスの輸送装置、ガラス物品の製造装置、及びガラス物品の製造方法に関する。

ガラス物品の製造装置は、溶解装置と、輸送装置と、成形装置とを有する。溶解装置は、ガラスの原料を溶解し、溶融ガラスを生成する。輸送装置は、溶解装置で生成した溶融ガラスを輸送し、1次清澄、2次清澄、及び温度調整を実施する。清澄とは、気泡の除去のことである。1次清澄では、溶融ガラスの温度を溶解温度よりも上げ、気泡径を増大させ、気泡を浮上させる。2次清澄では、溶融ガラスの温度を1次清澄温度よりも下げ、残存する気泡を収縮させる。温度調整では、2次清澄の後、溶融ガラスの温度を成形温度に調整する。なお、2次清澄は、温度調整に含まれてもよい。成形装置は、輸送装置で輸送された溶融ガラスを予め定められた形状のガラスに成形する。

特許文献1には、溶融ガラスを輸送する管を白金又は白金合金で形成し、管に電流を流し、管を発熱させ、溶融ガラスを加熱する技術が記載されている。特許文献2-5にも、特許文献1と同様の技術が開示されている。

特許文献6には、溶融ガラスを輸送する壁を白金等で形成し、壁を外側から電気ヒータ又は燃焼バーナで加熱し、溶融ガラスを加熱する技術が記載されている。特許文献7にも、特許文献6と同様の技術が開示されている。

特許文献8には、溶融ガラスの内部に白金又は白金合金製の管を配置し、管に電流を流し、管を発熱させ、溶融ガラスを加熱する技術が記載されている。溶融ガラスは耐火物に収容され、耐火物の内側には白金又は白金合金製のライナー層が設けられる。

特許文献9には、溶融ガラスの内部に一対の電極を設け、一対の電極で溶融ガラスに電圧を印加し、溶融ガラスに電流を流し、ジュール熱で溶融ガラスを加熱する技術が記載されている。

溶融ガラスの輸送装置は、耐火物を有する。耐火物の成分が溶融ガラスに溶出するのを防止すべく、耐火物の内側には金属層が設けられる。金属層は、主に輸送装置で使用される。輸送装置で耐火物の成分が溶融ガラスに溶出すると、溶出により生じた異質成分が成形装置に流れてしまうからである。

特許文献1~5の技術によれば、金属層に電流を流し、金属層を発熱させる。金属層が高温になることで酸化消耗などが生じ、金属層に穴又は亀裂などの欠陥が生じることがある。そうすると、欠陥によって電流の流れにムラが生じるので、加熱性能が損なわれる。例えば、加熱ムラが生じてしまう。

特許文献6~7の技術によれば、金属層の外側から金属層を加熱する。耐火物を介して金属層を加熱するので、加熱効率の観点から、耐火物の厚みが薄い。それゆえ、金属層に穴などが開くと、直ぐに耐火物にも穴が開いてしまい、溶融ガラスが漏出してしまう。

特許文献8の技術によれば、溶融ガラスに直接触れる白金又は白金合金製の管に、例えば5000A程度の大電流を流すことになる。それゆえ、溶融ガラスを介して耐火物の内側に金属層を設けた場合、その金属層に大電流がリークしてしまう。

特許文献9の技術によれば、溶融ガラスに電流を流すので、金属層は使用できない。金属層は溶融ガラスよりも高い電気伝導率を有するので、金属層にも電流が流れてしまい、溶融ガラスに流す電流が減るからである。金属層が使用できないので、耐火物の成分が溶融ガラスに溶出してしまう。従って、特許文献9の技術は、溶解装置で使用され、輸送装置には使用されない。

本開示の一態様は、金属層に欠陥が生じた際に、溶融ガラスの加熱性能の低下、及び、溶融ガラスの漏出を抑制できる、技術を提供する。

本発明は、耐火物と、前記耐火物の内側に設けられ溶融ガラスに接する面に金属層とを含み、前記金属層で前記溶融ガラスを導く壁と、前記壁の内側に突出し前記溶融ガラスに接する金属カバーと、前記金属カバーとは電気的に絶縁され給電によって熱線を放射し前記金属カバーを内側から加熱する発熱部材とを含むヒータと、を有する、溶融ガラスの輸送装置である。

本発明の一態様の輸送装置では、前記ヒータは、予定される前記溶融ガラスの内部に浸漬する位置に配置されてもよい。

本発明の一態様の輸送装置では、前記金属層は、白金、ロジウム、タングステン、イリジウム及びモリブデンから選ばれる1種以上を含む金属で形成される。

本発明の一態様の輸送装置では、前記金属カバーは、白金、ロジウム、タングステン、イリジウム及びモリブデンから選ばれる1種以上を含む金属で形成されてもよい。

本発明の一態様の輸送装置では、前記ヒータは、更に、前記金属カバーと前記発熱部材との間を電気的に絶縁するスペーサを含んでもよい。

本発明の一態様の輸送装置では、前記スペーサは、サファイアが好ましい。

本発明の一態様の輸送装置では、前記ヒータは、棒状であって、その長手方向は前記壁の内壁面に直交する方向であってもよい。

本発明の一態様の輸送装置では、前記金属層は、パイプ状に形成されてもよい。

本発明の一態様の輸送装置では、前記発熱部材は、グラファイト又は炭素繊維強化炭素複合材料で形成されてもよい。

本発明は、ガラスの原料を溶解して溶融ガラスを生成する溶解装置と、前記溶解装置で生成された前記溶融ガラスを輸送する本発明の輸送装置と、前記輸送装置で輸送された前記溶融ガラスを所望の形状のガラスに成形する成形装置と、前記成形装置で成形された前記ガラスを徐冷する徐冷装置と、前記徐冷装置で徐冷された前記ガラスをガラス物品に加工する加工装置と、を有する、ガラス物品の製造装置である。

本発明の一態様の製造装置では、前記輸送装置は、清澄槽であってもよい。

本発明は、ガラスの原料を準備し、前記原料を溶解して溶融ガラスを生成し、前記溶融ガラスを本発明の輸送装置で輸送し、前記輸送装置で輸送された前記溶融ガラスを所望の形状のガラスに成形し、前記成形した前記ガラスを徐冷し、前記徐冷した前記ガラスをガラス物品に加工する、ことを含む、ガラス物品の製造方法である。

本発明の一態様の製造方法では、更に、前記輸送装置で前記溶融ガラスを加熱し、清澄してもよい。

本開示の一態様によれば、金属層に欠陥が生じた際に、溶融ガラスの加熱性能の低下、及び、溶融ガラスの漏出を抑制できる。

以下、本開示の実施形態について図面を参照して説明する。なお、各図面において同一の又は対応する構成には同一の符号を付し、説明を省略することがある。

(ガラス物品の製造装置)

図1に示すように、ガラス物品の製造装置1は、溶解装置2と、輸送装置3と、成形装置4と、徐冷装置5と、加工装置6とを有する。

図1に示すように、ガラス物品の製造装置1は、溶解装置2と、輸送装置3と、成形装置4と、徐冷装置5と、加工装置6とを有する。

溶解装置2は、ガラスの原料を溶解し、溶融ガラスを生成する。ガラスの原料は、複数種類準備され、予め、ガラスの組成に応じた混合比で混合される。溶解装置2は、混合原料を溶解炉に投入し、溶解炉の内部にて混合原料を溶解し、溶融ガラスを生成する。溶解装置2としては、公知の炉のいずれでもよく、ガスバーナによる燃焼炉でも、液中燃焼による炉でもよい。

ガラスがソーダライムガラスである場合、ガラスの組成は、例えば、酸化物基準のモル%で、SiO2の含有量が50%以上75%以下、Al2O3の含有量が0%以上20%以下、Li2OとNa2OとK2Oとの合計の含有量が5%以上25%以下、MgOとCaOとSrOとBaOとの合計の含有量が0%以上20%以下である。

ガラスがソーダライムガラスである場合、混合原料は例えば珪砂、ドロマイト(MgCO3CaCO3)、石灰石(CaCO3)、炭酸ナトリウム(Na2CO3)、酸化アルミニウム(Al2O3)及び清澄剤等を含む。清澄剤は、硫酸ナトリウム(Na2SO4)、食塩(NaCl)、酸化アンチモン(Sb2O5)、又は酸化スズ(SnO2)等である。

なお、ガラスは、ソーダライムガラスには限定されず、例えば無アルカリボロシリケートガラス、アルミノシリケートガラスでもよい。

混合原料は、溶解炉に投入する前に造粒されてもよいし、造粒されなくてもよい。溶解装置2は、混合原料とガラスカレットとを溶解炉に投入してもよい。ガラスカレットは、溶解炉に投入する前に混合原料に混ぜられてもよいし、混合原料とは別に溶解炉に投入されてもよい。

輸送装置3は、溶解装置2で生成された溶融ガラスを輸送する。溶融ガラスは、溶解装置2から成形装置4に向けて流れる。溶融ガラスは、主な流れは逆流することなく、所望の方向に流れる。輸送装置3は、溶融ガラスを輸送し、溶融ガラスの1次清澄、2次清澄、及び温度調整を実施する。輸送装置3は、清澄槽であってもよい。ただし、輸送過程における、主な流れではない局所的な対流による逆流等はあってもよい。

1次清澄では、溶融ガラスの温度を溶解温度よりも上げ、気泡径を増大させ、気泡を液面に浮上させる。1次清澄では、温度上昇によって気泡が膨張する。また、1次清澄では、溶融ガラス中に含まれる清澄剤の還元反応等でガスが発生し、発生したガスを気泡が吸収し、気泡が成長する。

2次清澄では、溶融ガラスの温度を1次清澄温度よりも下げ、残存する気泡を収縮させる。2次清澄では、温度降下によって気泡が収縮する。また、2次清澄では、1次清澄とは逆に温度を下げるので、1次清澄とは逆の反応が生じる。従って、気泡中のガスが溶融ガラスに再吸収され、気泡が収縮する。

温度調整では、2次清澄の後、溶融ガラスの温度を成形温度に調整する。温度調整では、溶融ガラスの温度を成形温度に調整するだけではなく、溶融ガラスの撹拌などによって溶融ガラスの温度を均一化してもよい。溶融ガラスの温度ムラによる成形ムラを抑制できる。なお、2次清澄は、温度調整に含まれてもよい。

なお、ガラスの原料は清澄剤を含まなくてもよい。また、清澄剤の有無によらず、減圧脱泡方式の清澄が実施されてもよい。減圧脱泡方式の清澄では、溶融ガラス中の気泡を減圧雰囲気下で脱泡させる。輸送装置3の詳細は、後述する。

成形装置4は、輸送装置3で輸送された溶融ガラスを所望の形状のガラスに成形する。例えば、板状のガラスを得る成形方法として、フロート法、フュージョン法、又はロールアウト法等が用いられる。

徐冷装置5は、成形装置4で成形されたガラスを徐冷する。徐冷装置5は、例えば、徐冷炉と、徐冷炉の内部においてガラスを所望の方向に搬送する搬送ローラとを有する。搬送ローラは、例えば水平方向に間隔をおいて複数配列される。ガラスは、徐冷炉の入口から出口まで搬送される間に、徐冷される。ガラスを徐冷すれば、残留歪みの少ないガラスが得られる。

加工装置6は、徐冷装置5で徐冷されたガラスをガラス物品に加工する。加工装置6は、例えば切断装置、研削装置、研磨装置、及びコーティング装置から選ばれる1つ以上であってよい。切断装置は、徐冷装置5で徐冷したガラスから、ガラス物品を切り出す。切断装置は、例えば、徐冷装置5で徐冷したガラスにスクライブ線を形成し、スクライブ線に沿ってガラスを割断する。

(ガラス物品の製造方法)

図2に示すように、ガラス物品の製造方法は、S1~S6を含む。図2のS1では、ガラスの原料を準備する。次に、図2のS2では、溶解装置2が、原料を溶解して溶融ガラスを生成する。

図2に示すように、ガラス物品の製造方法は、S1~S6を含む。図2のS1では、ガラスの原料を準備する。次に、図2のS2では、溶解装置2が、原料を溶解して溶融ガラスを生成する。

次に、図2のS3では、輸送装置3が、溶解装置2で生成された溶融ガラスを輸送する。S3は、図3に示すように、S31~S33を含む。先ず、図3のS31では、輸送装置3が、溶融ガラスの1次清澄を実施する。続いて、図3のS32では、輸送装置3が、溶融ガラスの2次清澄を実施する。その後、図3のS33では、輸送装置3が、溶融ガラスの温度調整を実施する。なお、2次清澄は、温度調整に含まれてもよい。また、1次清澄と2次清澄において、輸送装置3の内部を減圧し、減圧脱泡方式の清澄が実施されてもよい。

次に、図2のS4では、成形装置4が、輸送装置3で輸送された溶融ガラスを所望の形状のガラスに形成する。その後、図2のS5では、徐冷装置5が、成形装置4で成形されたガラスを徐冷する。最後に、図2のS6では、加工装置6が、徐冷装置5で徐冷されたガラスをガラス物品に加工する。

(輸送装置)

輸送装置3は、溶解装置2で生成された溶融ガラスを輸送する。溶融ガラスは、溶解装置2から成形装置4に向けて流れる。輸送装置3は、水平な流路、鉛直な流路、及び斜めの流路から選ばれる1つ以上を含む。鉛直な流路での流れの向きは、上向きでも下向きでもよい。また、斜めの流路での流れの向きは、斜め上向きでも斜め下向きでもよい。また、流路は、流れに直交する断面形状が、円形、楕円形、及び矩形のいずれでもよく、途中で変化してもよい。更に、流れは、流れに直交する断面の大きさが、一定でもよいし、途中で変化してもよい。溶融ガラスは、主な流れは逆流することなく、所望の方向に流れる。

輸送装置3は、溶解装置2で生成された溶融ガラスを輸送する。溶融ガラスは、溶解装置2から成形装置4に向けて流れる。輸送装置3は、水平な流路、鉛直な流路、及び斜めの流路から選ばれる1つ以上を含む。鉛直な流路での流れの向きは、上向きでも下向きでもよい。また、斜めの流路での流れの向きは、斜め上向きでも斜め下向きでもよい。また、流路は、流れに直交する断面形状が、円形、楕円形、及び矩形のいずれでもよく、途中で変化してもよい。更に、流れは、流れに直交する断面の大きさが、一定でもよいし、途中で変化してもよい。溶融ガラスは、主な流れは逆流することなく、所望の方向に流れる。

輸送装置3は、溶融ガラスを輸送し、溶融ガラスの1次清澄、2次清澄、及び温度調整等を実施する。1次清澄、2次清澄、及び温度調整は、流れに直交する断面形状が円形または楕円形の流路で実施されてもよいし、矩形の流路で実施されてもよい。但し、清澄では気泡が液面に浮上するので、液面の上方には排気用の空間が形成されることが好ましい。

図4に示すように、輸送装置3は、溶融ガラスMに接する壁7を含む。図4において、X軸方向、Y軸方向、及びZ軸方向は互いに直交する方向であり、X軸方向及びY軸方向は水平方向であり、Z軸方向では鉛直方向である。図4において、溶融ガラスMの流れ方向はX軸方向である。

壁7は、例えば樋状に形成され、Y軸方向に対向する一対の側壁7a、7aと、一対の側壁7a、7aの下端同士をつなぐ下壁7bとを含む。樋状の壁7の上方は、不図示の天井で覆われる。壁7は、レンガ等の耐火物71を有する。耐火物71の成分が溶融ガラスMに溶出するのを抑制すべく、壁7は金属層72を有する。金属層72は、耐火物71の内側に配置される内張りであって、溶融ガラスMに接し、溶融ガラスMを所望の方向に導く。

金属層72は、例えば、白金(Pt)、ロジウム(Rh)、タングステン(W)、イリジウム(Ir)及びモリブデン(Mo)から選ばれる1種以上を含む金属で形成されてもよい。金属は合金を含む。合金は、Pt、Rh、W、Ir、及びMoの合計の含有量が80質量%以上100質量%以下であってもよい。Pt、Rh、W、Ir及びMoは、溶融ガラスに対する耐食性に優れている。

なお、壁7の一部(例えば上端部)は、溶融ガラスMとは接触しないので、金属層72で覆わない耐火物71であってもよい。

金属層72は、耐火物71の内側に、金属の溶射によって形成される層であってもよい。

金属層72は、例えば、樋状であり、上方に開いている。溶融ガラスMの液面の上に空間が形成される場合、不図示の天井は溶融ガラスMとは接触しないので、天井は金属層72を含まなくてもよい。なお、後述するように、金属層72は、パイプ状であり、溶融ガラスMの流れ方向に直交する断面にて閉じていてもよい。

金属層72は、通電して加熱する必要はない。また、壁7は、外側から加熱する必要ない。これらのため、金属層72は、設計自由度が高い。

輸送装置3は、溶融ガラスMの温度を調整すべく、ヒータ8を含む。ヒータ8は、金属カバー81と、発熱部材82とを含む。金属カバー81は、壁7の内側に突出し、溶融ガラスMに接する。発熱部材82は、金属カバー81とは電気的に絶縁され、給電によって熱線を放射し、金属カバー81を内側から加熱する。発熱部材82は、金属カバー81の内側に配置され、金属カバー81を介して溶融ガラスMを加熱する。

本実施形態によれば、壁7の内側に突出するヒータ8で、溶融ガラスMを加熱する。壁7の金属層72を発熱させることはなく、金属層72に電流を流さない。それゆえ、金属層72に穴等の欠陥が生じても、特許文献1~5の技術とは異なり、溶融ガラスMの加熱性能は維持される。

また、本実施形態によれば、壁7の内側で溶融ガラスMを加熱する。壁7の外側から壁7を加熱することはなく、耐火物71の厚みを厚くできる。従って、特許文献6~7の技術とは異なり、金属層72に穴等の欠陥が生じても、耐火物71の厚みが厚いので、耐火物71で溶融ガラスMの漏出を抑制できる。

更に、本実施形態によれば、溶融ガラスMの壁7から離れた部位をも加熱できるので、特許文献1~7の技術に比べて、溶融ガラスMの横断面の大きさを大きくでき、溶融ガラスMの流量を増大できる。横断面とは、流れに直交する断面である。

更にまた、本実施形態によれば、発熱部材82が、発熱部材82とは電気的に絶縁された金属カバー81の内側に配置されるので、溶融ガラスMとも電気的に絶縁される。従って、特許文献8の技術とは異なり、溶融ガラスMへの漏電を抑制でき、溶融ガラスMの電気化学反応を抑制でき、欠陥の原因である気泡などの発生を抑制できる。

ヒータ8は、溶融ガラスMの内部に浸漬する位置に配置される。例えば、ヒータ8は、溶融ガラスMの液面よりも下方であって、下壁7bよりも上方に配置される。ヒータ8の周方向全体が溶融ガラスMに接するので、熱の伝熱効率が良い。

なお、ヒータ8は、鉛直方向に間隔をおいて複数本配置されてもよい。少なくとも1本のヒータ8が、溶融ガラスMの液面よりも下方であって、下壁7bよりも上方に配置されればよい。残りのヒータ8は、上部のみが液面から露出するように配置されてもよいし、全部が液面よりも上方に配置されてもよい。

ヒータ8は棒状であって、その長手方向は壁7の内壁面73に直交する方向である。壁7の内壁面73から最短距離で、溶融ガラスMの所望の部位を加熱できる。従って、ヒータ8の長さを短縮できるので、ヒータ8の剛性を向上でき、ヒータ8の熱変形を抑制できる。

ヒータ8は、例えば、一対の側壁7a、7aの貫通穴74、74の両方に挿し通される。溶融ガラスMのY軸方向全体を加熱でき、溶融ガラスMのY軸方向中心をも加熱できる。その結果、溶融ガラスMの横断面の大きさを大きくでき、溶融ガラスMの流量を増大できる。