WO2018230619A1 - アーク溶接方法およびソリッドワイヤ - Google Patents

アーク溶接方法およびソリッドワイヤ Download PDFInfo

- Publication number

- WO2018230619A1 WO2018230619A1 PCT/JP2018/022643 JP2018022643W WO2018230619A1 WO 2018230619 A1 WO2018230619 A1 WO 2018230619A1 JP 2018022643 W JP2018022643 W JP 2018022643W WO 2018230619 A1 WO2018230619 A1 WO 2018230619A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- less

- wire

- mass

- copper plating

- plating film

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/30—Selection of soldering or welding materials proper with the principal constituent melting at less than 1550 degrees C

- B23K35/3053—Fe as the principal constituent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/16—Arc welding or cutting making use of shielding gas

- B23K9/173—Arc welding or cutting making use of shielding gas and of a consumable electrode

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0255—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in welding

- B23K35/0261—Rods, electrodes, wires

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/30—Selection of soldering or welding materials proper with the principal constituent melting at less than 1550 degrees C

- B23K35/3026—Mn as the principal constituent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/30—Selection of soldering or welding materials proper with the principal constituent melting at less than 1550 degrees C

- B23K35/3053—Fe as the principal constituent

- B23K35/3073—Fe as the principal constituent with Mn as next major constituent

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D3/00—Electroplating: Baths therefor

- C25D3/02—Electroplating: Baths therefor from solutions

- C25D3/56—Electroplating: Baths therefor from solutions of alloys

- C25D3/58—Electroplating: Baths therefor from solutions of alloys containing more than 50% by weight of copper

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/48—After-treatment of electroplated surfaces

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/48—After-treatment of electroplated surfaces

- C25D5/50—After-treatment of electroplated surfaces by heat-treatment

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/60—Electroplating characterised by the structure or texture of the layers

- C25D5/615—Microstructure of the layers, e.g. mixed structure

- C25D5/617—Crystalline layers

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D7/00—Electroplating characterised by the article coated

- C25D7/06—Wires; Strips; Foils

- C25D7/0607—Wires

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/12—Automatic feeding or moving of electrodes or work for spot or seam welding or cutting

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/34—Pretreatment of metallic surfaces to be electroplated

- C25D5/36—Pretreatment of metallic surfaces to be electroplated of iron or steel

Definitions

- the present embodiment relates to an arc welding method and a solid wire.

- Solid wire is widely used for gas shielded arc welding for thin plates of automobiles.

- wire feedability is excellent in short-term welding.

- the tip wears out due to fusion with the solid wire and the arc becomes unstable. Cheap.

- Patent Document 1 discloses a solid wire having a copper plating film with a thickness of 0.3 to 1.1 ⁇ m formed on the surface.

- the present invention has been made in view of the above-described problems, and an object of the present invention is to provide an arc welding method and a solid wire that have excellent feedability and high arc stability during arc welding.

- the present inventors have suppressed the wear of the copper plating film by reducing the crystal grain size of the copper plating film. I found out that I can do it. Furthermore, it has been found that the slidability of the solid wire can be improved, and, for example, in arc welding in which the feeding control is performed in the forward and backward direction of the solid wire, the feeding property can be improved and the arc during welding can be stabilized. It was. The present invention has been made based on this finding.

- one aspect of the arc welding method of the present invention includes a gas containing Ar, a steel core wire, and a copper plating film formed on the surface of the steel core wire, and an average crystal grain size of the copper plating film is 600 nm. Welding is performed using the following solid wire.

- the solid wire may be welded while being repeatedly fed and controlled in the forward / backward direction of the solid wire.

- the advancing / retreating direction means the forward direction and the reverse direction of wire feeding.

- the steel core wire may be made of mild steel.

- the solid wire is, by mass%, C: 0.02% to 0.15%, Si: 0.2% to 2.0%, Mn: 0 .2% to 3.0% and Cu: 0.05% to 0.5% may be contained.

- the solid wire is further mass%, S: 0.30% or less, Al: 0.1% or more and 1.0% or less, Mo: 0.00. It may include at least one of 1% to 3.0%, Ti: 0.01% to 0.3%, and Zr: 0.01% to 0.3%.

- the average crystal grain size of the copper plating film may be 50 nm or more and 500 nm or less.

- One aspect of the solid wire of the present invention is a solid wire comprising a steel core wire and a copper plating film formed on the surface of the steel core wire, wherein the average crystal grain size of the copper plating film is 600 nm or less. It is characterized by being.

- the steel core wire may be made of mild steel.

- One aspect of the solid wire of the present invention is, in mass%, C: 0.02% to 0.15%, Si: 0.2% to 2.0%, Mn: 0.2% to 3.0% % Or less, and Cu: 0.05% or more and 0.5% or less may be contained.

- One aspect of the solid wire of the present invention is further, in mass%, S: 0.30% or less, Al: 0.1% or more and 1.0% or less, Mo: 0.1% or more and 3.0% or less, At least one of Ti: 0.01% to 0.3% and Zr: 0.01% to 0.3% may be included.

- the average crystal grain size of the copper plating film may be 50 nm or more and 500 nm or less.

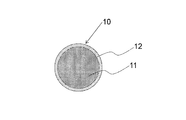

- FIG. 1 is a cross-sectional view of a solid wire according to an embodiment of the present invention.

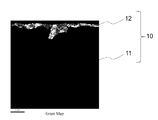

- FIG. 2 is an example of a measurement result of a solid wire section by EBSD.

- the arc welding method according to the embodiment of the present invention is a gas shielded arc welding method using the solid wire 10 shown in FIG.

- the solid wire 10 includes a steel core wire 11 and a copper plating film 12 formed on the surface of the steel core wire 11.

- the solid wire may be simply referred to as a wire.

- the steel core wire 11 is a wire made of steel having a circular cross section.

- the steel core wire 11 is mild steel, but is not limited thereto.

- mild steel means low carbon steel containing 0.01 mass% or more and 0.20 mass% or less of C.

- the copper plating film 12 is formed on the surface of the steel core wire 11 using a plating solution such as copper sulfate or copper pyrophosphate.

- a plating solution such as copper sulfate or copper pyrophosphate.

- the average crystal grain size of the copper plating film is 600 nm or less.

- the average crystal grain size of the copper plating film is 600 nm or less, wear of the copper plating film can be satisfactorily suppressed.

- the average crystal grain size of the copper plating film is preferably 500 nm or less. More preferably, it is 450 nm or less. Note that the average crystal grain size of the copper plating film is practically 50 nm or more.

- the average crystal grain size of the copper plating film in this embodiment is the area ratio of each crystal grain when the copper plating film having a cross section perpendicular to the longitudinal direction of the wire is measured using an EBSD (Electron Back-Scattered Diffraction) apparatus.

- This is a diameter that takes into account.

- the diameter d ′ in consideration of the area ratio is the ratio (c 1, c 2, c 3,%) Of any one crystal grain to the total area and the diameter (d 1, d2, d3, ...)

- d ' c1d1 + c2d2 + c3d3 + ...

- FIG. 2 is an example in which EBSD measurement is performed on the copper plating film 12 in a cross section orthogonal to the longitudinal direction of the solid wire 10 according to the embodiment of the present invention. More specifically, FIG. 2 is an IPF map, in which an orientation difference between crystal grains is 15 ° or more as a grain boundary. In this example, there are no coarse crystal grains having a grain size of 1 ⁇ m or more. The average crystal grain size d ′ of the copper plating film 12 shown in FIG. 2 is about 460 nm. In FIG. 2, the lower side is a steel core wire (base material) 11.

- the copper plating film 12 is formed by refining crystal grains by performing wire drawing processing and dynamic recrystallization after plating formation.

- the grain size of the copper plating film after plating is a mixed grain structure in which crystal grains of 1 ⁇ m or more and crystal grains with smaller grain sizes are mixed. As the size is reduced, the crystal grain size becomes more uniform. In the present embodiment, in the copper plating film 12 after dynamic recrystallization by wire drawing, crystal grains having a grain size exceeding 1 ⁇ m are not observed.

- the solid wire 10 is a wire having a circular cross section with a diameter of 0.6 mm to 1.8 mm, for example.

- the composition of the solid wire 10 is not particularly limited, but C: 0.02% by mass to 0.15% by mass, Si: 0.2% by mass to 2.0% by mass, Mn: 0.00%. It is preferable that 2 mass% or more and 3.0 mass% or less, Cu: 0.05 mass% or more and 0.5 mass% or less are included. Below, the reason for limitation of each component is demonstrated. In addition, content of these each element is content with respect to the wire total mass. Moreover, in this specification, the percentage (mass%) based on mass is synonymous with the percentage (weight%) based on weight.

- C in the welding wire or the weld metal affects the spatter generated during welding.

- sputtering there is no particular lower limit because there is no problem even if the content is small, but it is practical that it is 0.02% by mass or more.

- oxygen is contained in a large amount, it is combined with oxygen during welding and becomes CO gas, generating bubbles on the surface of the droplets. For this reason, it is preferable to prescribe

- C also affects the strength of the weld metal, and is preferably 0.04% by mass or more in order to ensure the strength.

- Si in the welding wire is a deoxidizing element and is an element that has an effect of ensuring the strength and toughness of the weld metal. If the addition amount is small, blowholes may be generated due to insufficient deoxidation, so it is preferable to contain 0.2% by mass or more. More preferably, it is 0.4 mass% or more. On the other hand, if Si is contained in a large amount, a large amount of slag is generated during welding, which may reduce the welding workability. For this reason, the Si content is preferably 2.0% by mass or less. More preferably, it is 1.5 mass% or less, More preferably, it is 1.0 mass% or less. In addition, when reducing generation

- Mn 0.2 mass% or more and 3.0 mass% or less

- Mn in the welding wire like Si, is necessary for exerting an effect as a deoxidizer or sulfur scavenger and ensuring the strength and toughness of the weld metal.

- Mn is contained in a large amount, a large amount of slag may be generated during welding, or the strength may increase excessively and the toughness of the weld metal may be significantly reduced.

- content of Mn is 3.0 mass% or less. More preferably, it is 2.0 mass% or less, More preferably, it is 1.3 mass% or less. In addition, when reducing generation

- Cu 0.05 mass% or more and 0.5 mass% or less

- Cu is mainly derived from the copper plating film and contained in the wire, but also includes Cu contained in the steel core wire.

- Cu is preferably 0.05% by mass or more.

- Cu is preferably 0.5% by mass or less, and more preferably 0.3% by mass or less.

- the balance of the solid wire is Fe and inevitable impurities. If necessary, at least one selected from S, P, Al, Mo, Ti and Zr may be further added within the following range.

- Other unavoidable impurities include, for example, N, O, Cr, Ni, and the like. In a solid wire, it is practical that N or O is 90 ppm or less. In addition, you may positively add Cr, Ni, etc.

- S (sulfur) and P (phosphorus) are both impurity elements, and it is preferable to make the content as small as possible. For this reason, a lower limit is not set, but it is practical that each is 0.001% by mass or more. . If these are present in large amounts exceeding 0.30% by mass, weld metal cracks may occur. Therefore, it is preferable to regulate both to 0.30 mass% or less (including 0%).

- Al 0.1% by mass or more and 1.0% by mass or less

- Al is an element that contributes to slag aggregation.

- the addition of Al is not essential, if the Al content is less than 0.1% by mass, it is difficult to obtain a coagulation effect of slag. Therefore, when adding Al, the content is 0.1% by mass or more. It is preferable to make it 0.2% by mass or more.

- the Al content exceeds 1.0% by mass, spattering may occur frequently. Therefore, when adding Al, the content is preferably 1.0% by mass or less, more preferably 0.7% by mass or less, and particularly preferably 0.4% by mass or less. preferable.

- Mo 0.1 mass% or more and 3.0 mass% or less

- Mo is an element that contributes to improvement in strength.

- addition of Mo is not essential, in order to exhibit such an effect well, when adding Mo, the content is preferably 0.1% by mass or more, and 0.3% by mass or more. It is more preferable.

- Mo exceeds 3.0% by mass the effect is saturated because it forms an intermetallic compound with Fe at a high temperature. Therefore, when adding Mo, the content is preferably 3.0% by mass or less, more preferably 2.0% by mass or less, and even more preferably 1.5% by mass or less. .

- Ti 0.01% by mass or more and 0.3% by mass or less

- Ti is a strong deoxidizing element and has the effect of improving the strength and toughness of the weld metal.

- it is preferable to contain 0.01% by mass or more. If it is contained in a large amount exceeding 0.3% by mass, a large amount of slag is generated during welding, and welding workability may be lowered. For this reason, it is preferable to regulate the Ti content in a range of 0.3 mass% or less.

- Zr 0.01 mass% or more and 0.3 mass% or less

- Zr has the effect of improving arc stability.

- the Zr content it is preferable to contain 0.01% by mass or more.

- the upper limit of the Zr content is preferably 0.3% by mass.

- molten steel having a predetermined component composition is melted using a converter, an electric furnace, or the like, and a steel material (a billet or the like) is produced from the obtained molten steel by continuous casting, an ingot forming method, or the like.

- a steel material a billet or the like

- the manufactured steel material is heated, it is subjected to hot working and further subjected to dry cold rolling (cold drawing) to obtain a steel strand having a diameter of about 3 to 8 mm, for example.

- the steel wire is annealed or pickled as necessary, and is subjected to copper plating and wire drawing to produce a solid wire 10 having a final wire diameter (eg, 0.6 to 1.8 mm).

- a well-known thing can be used as a plating bath at the time of copper plating.

- a wire drawing process for controlling the average crystal grain size of the copper plating film.

- a solid wire is drawn after copper plating.

- dynamic recrystallization and crystal grain growth occur in the copper plating film. That is, dynamic recrystallization occurs due to the introduction of strain due to processing, and the crystal grains become finer, and crystal grains grow due to heat generation due to processing, and the crystal grains become coarse.

- Japanese Patent Application Laid-Open No. 2012-143796 describes that the wire surface is exposed to a high temperature of 400 ° C. or higher during wire drawing. As described above, when the copper plating film is exposed to a high temperature during processing heat generation, the average crystal grain size grows to over 600 nm.

- the growth of crystal grains is suppressed while causing dynamic recrystallization.

- the frequency of occurrence of dynamic recrystallization can be controlled, for example, by adjusting the strain rate.

- the wire drawing rate for one pass is 20% or less, more preferably 15% or less, and even more preferably 10% or less.

- the strain rate is likely to be larger than that of a roller die, so that it is preferable to reduce the wire drawing rate.

- the wire may be cooled in advance to a temperature lower than normal temperature. As described above, the copper plating film 12 according to the embodiment of the present invention is obtained.

- arc welding method is performed using the solid wire 10 described above and a gas containing Ar.

- the shield gas used in the welding method according to the embodiment of the present invention only needs to contain Ar, and may consist only of Ar. Alternatively, in addition to Ar, CO 2 , O 2, or the like may be contained. For example, about 5 to 30% by volume of CO 2 to O 2 and the balance of Ar may be used.

- the shield gas can also contain N 2 , H 2, etc. as inevitable impurities.

- known welding conditions can be appropriately employed as the welding conditions.

- the material to be welded that is to be welded is not particularly limited, and can be applied to various steel plates.

- the average crystal grain size of the copper plating film 12 is 600 nm or less.

- the copper plating film is not easily damaged, the feedability is improved, and the arc can be stabilized.

- the copper plating film is energized inside the torch, it is energized while the copper plating film is well formed, so that chip fusion is stable, feedability is improved, and arc generation is also stable.

- the surface of the copper plating film is less likely to cause sliding wear and scraping with the contact object, and feedability and arc stability are improved.

- the advancing / retreating direction means the forward direction and the reverse direction of wire feeding.

- Comparative Example 1 is an example in which the wire used in Example 24 of the present invention was heat-treated in an inert gas atmosphere at a set temperature of a heating furnace of 200 ° C. for 10 minutes.

- the average crystal grain size was obtained using data measured in a cross section perpendicular to the longitudinal direction of the wire using an EBSD device (TSL OIM crystal orientation analyzer).

- the average crystal grain size is a diameter d ′ in consideration of the area ratio, and can be easily calculated by software attached to the apparatus.

- the numerical value of the average crystal grain size was rounded off to a multiple of 10 and rounded.

- the EBSD analysis range was 12.5 ⁇ m ⁇ 12.5 ⁇ m, and the measurement was performed under the conditions of step 0.035 ⁇ m.

- the evaluation criteria for the wire feedability are ⁇ as being particularly good when the amount of copper plating powder generated is particularly low in the inside of the feed path, ⁇ as indicating that the amount of copper plating powder generated is good, The case where there was much generation of copper plating powder was marked as x when it was not good.

- the good wire feedability means that the copper plating film is less likely to be worn or scraped when the wire is fed.

- the arc during the welding operation was visually evaluated, and the evaluation criteria were particularly good if the arc was consistently stable. ⁇ Some arcs were not stable The case where the product was good was marked as ⁇ , and the case where the arc was not consistently stable was marked as poor.

- the wire component (% by mass) represents the amount of each component (% by mass) per the total mass of the wire.

- the balance is Fe and inevitable impurities.

- “-” Means that the element is included as an inevitable impurity.

- Examples 1 to 26 of the present invention in which the average crystal grain size of the copper plating film of the wire was 600 nm or less were particularly good or good in feeding property and arc stability.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Plasma & Fusion (AREA)

- Physics & Mathematics (AREA)

- Nonmetallic Welding Materials (AREA)

- Arc Welding In General (AREA)

Abstract

本発明の一態様は、Arを含むガスと、鋼心線(11)及び該鋼心線(11)の表面に形成された銅めっき膜(12)を備え、銅めっき膜(12)の平均結晶粒径が600nm以下であるソリッドワイヤ(10)と、を用いて溶接を行うことを特徴とするアーク溶接方法に関する。また、鋼心線(11)及び該鋼心線(11)の表面に形成された銅めっき膜(12)を備え、銅めっき膜(12)の平均結晶粒径が600nm以下であるソリッドワイヤ(10)にも関する。

Description

本実施形態は、アーク溶接方法およびソリッドワイヤに関する。

ソリッドワイヤは、自動車などの薄板用のガスシールドアーク溶接に広く用いられている。ソリッドワイヤを用いて溶接した場合、短期間の溶接においては、ワイヤ送給性が優れるが、長期間溶接を行うと、チップがソリッドワイヤとの融着などで消耗し、アークが不安定になりやすい。

ここで、ソリッドワイヤの表面に銅めっき膜が形成されていると、一般的に、チップ摩耗が少なくなり、溶接時においてアークが安定することが知られている。例えば、特許文献1には、表面に厚さが0.3~1.1μmの銅めっき膜が形成されたソリッドワイヤが開示されている。

ところで、ソリッドワイヤを用いたガスシールドアーク溶接において、ソリッドワイヤを進退方向に繰り返し送給制御する溶接方法(ワイヤ送給制御短絡アーク溶接法)が知られている(例えば特許文献2参照)。この溶接方法では、アークを出しながらワイヤを前進させ、溶融したワイヤ先端の溶融金属を溶融プールに接触させてアークを消滅させた後、ワイヤを引戻して溶融金属を移行させ、再度アークを出しながらワイヤを前進することを繰り返すことにより、スパッタの低減を図っている。

しかしながら、このようにソリッドワイヤの進退方向に送給制御をする場合、トーチ内部やコンジットケーブル(ライナ)内部において、ソリッドワイヤとトーチ内部やライナ内部の表面同士が摺動し、ソリッドワイヤに形成された銅めっき膜が摩耗してしまうことがある。この場合、溶接時においてチップ融着を十分に低減できず、送給抵抗が劣化し、アークが不安定になるなどの問題が生じる。

本発明は、前述した課題に鑑みてなされたものであり、その目的は、アーク溶接時において、送給性に優れ、アークの安定度が高いアーク溶接方法及びソリッドワイヤを提供することである。

本発明者らは、表面に銅めっき膜が形成されたソリッドワイヤを用いたアーク溶接方法について鋭意検討した結果、銅めっき膜の結晶粒径を微細にすることによって、銅めっき膜の摩耗を抑制できることを見出した。さらに、これにより、ソリッドワイヤの摺動性を良好にし、例えばソリッドワイヤの進退方向に送給制御を行うアーク溶接において、送給性を高め、溶接時のアークをより安定させることができることを見出した。本発明は、この知見に基づいてなされたものである。

すなわち、本発明のアーク溶接方法の一態様は、Arを含むガスと、鋼心線及び該鋼心線の表面に形成された銅めっき膜を備え、前記銅めっき膜の平均結晶粒径が600nm以下であるソリッドワイヤと、を用いて溶接を行うことを特徴とする。

本発明のアーク溶接方法の一態様においては、前記ソリッドワイヤを、該ソリッドワイヤの進退方向に繰り返し送給制御しながら溶接してもよい。

ここで、進退方向とは、ワイヤ送給の正方向および逆方向のことを意味している。

ここで、進退方向とは、ワイヤ送給の正方向および逆方向のことを意味している。

本発明のアーク溶接方法の一態様においては、前記鋼心線が、軟鋼からなっていてもよい。

本発明のアーク溶接方法の一態様においては、前記ソリッドワイヤが、質量%で、C:0.02%以上0.15%以下、Si:0.2%以上2.0%以下、Mn:0.2%以上3.0%以下、及びCu:0.05%以上0.5%以下を含有してもよい。

また、本発明のアーク溶接方法の一態様においては、前記ソリッドワイヤが、さらに、質量%で、S:0.30%以下、Al:0.1%以上1.0%以下、Mo:0.1%以上3.0%以下、Ti:0.01%以上0.3%以下、及びZr:0.01%以上0.3%以下のうち少なくとも一つを含んでもよい。

本発明のアーク溶接方法の一態様においては、前記銅めっき膜の前記平均結晶粒径が50nm以上500nm以下であってもよい。

本発明のソリッドワイヤの一態様は、鋼心線と、該鋼心線の表面に形成された銅めっき膜とを備えたソリッドワイヤであって、前記銅めっき膜の平均結晶粒径が600nm以下であることを特徴とする。

本発明のソリッドワイヤの一態様においては、前記鋼心線が、軟鋼からなっていてもよい。

本発明のソリッドワイヤの一態様は、質量%で、C:0.02%以上0.15%以下、Si:0.2%以上2.0%以下、Mn:0.2%以上3.0%以下、及びCu:0.05%以上0.5%以下を含有してもよい。

本発明のソリッドワイヤの一態様は、さらに、質量%で、S:0.30%以下、Al:0.1%以上1.0%以下、Mo:0.1%以上3.0%以下、Ti:0.01%以上0.3%以下、及びZr:0.01%以上0.3%以下のうち少なくとも一つを含んでもよい。

本発明のソリッドワイヤの一態様においては、前記銅めっき膜の前記平均結晶粒径が50nm以上500nm以下であってもよい。

本発明によれば、アーク溶接時において、送給性に優れ、アークの安定度が高いアーク溶接方法及びソリッドワイヤを提供することができる。

以下、図面を参照して本発明の実施形態に係るアーク溶接方法及びソリッドワイヤについて説明する。

本発明の実施形態に係るアーク溶接方法は、図1に示すソリッドワイヤ10を用いたガスシールドアーク溶接方法である。

<ソリッドワイヤ>

まず、ソリッドワイヤ10について説明する。ソリッドワイヤ10は、鋼心線11と、この鋼心線11の表面に形成された銅めっき膜12とを備えている。なお、本明細書において、ソリッドワイヤを、単にワイヤと呼ぶことがある。

鋼心線11は、断面円形の鋼からなる線材である。本実施形態において、鋼心線11は、軟鋼とされているが、これに限定されるものではない。ここで、本実施形態において、軟鋼とは、Cを0.01質量%以上0.20質量%以下含有する低炭素鋼を意味する。

まず、ソリッドワイヤ10について説明する。ソリッドワイヤ10は、鋼心線11と、この鋼心線11の表面に形成された銅めっき膜12とを備えている。なお、本明細書において、ソリッドワイヤを、単にワイヤと呼ぶことがある。

鋼心線11は、断面円形の鋼からなる線材である。本実施形態において、鋼心線11は、軟鋼とされているが、これに限定されるものではない。ここで、本実施形態において、軟鋼とは、Cを0.01質量%以上0.20質量%以下含有する低炭素鋼を意味する。

銅めっき膜12は、硫酸銅やピロリン酸銅などのめっき液を用いて鋼心線11の表面に形成される。本実施形態においては、鋼心線に銅めっきがされた後に、伸線加工が行われることによって、例えば厚さの平均で2μm以下の銅めっき膜12が形成されている。

本実施形態において、銅めっき膜の平均結晶粒径は、600nm以下とされている。銅めっき膜の平均結晶粒径が600nm以下であると、銅めっき膜の摩耗を良好に抑制できる。銅めっき膜の摩耗をより良好に抑制する観点からは、銅めっき膜の平均結晶粒径は、好ましくは500nm以下である。より好ましくは、450nm以下である。なお、銅めっき膜の平均結晶粒径は、50nm以上であることが実際的である。

本実施形態における銅めっき膜の平均結晶粒径は、EBSD(Electron Back-Scatterd Diffraction)装置を用いて、ワイヤの長手方向と直交する断面の銅めっき膜を測定した際の各結晶粒の面積割合を考慮した直径である。例えば、面積割合を考慮した直径d’は、任意の一個の結晶粒が全面積に占める割合の各々(c1、c2、c3、・・・・・)およびそれら各々の結晶粒の直径(d1、d2、d3、・・・・・)から算出した数値であり、

d’=c1d1+c2d2+c3d3+・・・・・

で表される。ここで、任意の一個の結晶粒が全面積に占める割合の各々(c1、c2、c3、・・・・・)とはそれら各々の結晶粒のポイント数(n1、n2、n3、・・・・・)および全測定ポイント数nから算出した数値であり、

c1=n1/n

である。したがって、

d’=(n1/n)d1+(n2/n)d2+(n3/n)d3+・・・・・

として面積割合を考慮した直径d’が算出される。本実施形態では、このd’を平均結晶粒径と称している。

d’=c1d1+c2d2+c3d3+・・・・・

で表される。ここで、任意の一個の結晶粒が全面積に占める割合の各々(c1、c2、c3、・・・・・)とはそれら各々の結晶粒のポイント数(n1、n2、n3、・・・・・)および全測定ポイント数nから算出した数値であり、

c1=n1/n

である。したがって、

d’=(n1/n)d1+(n2/n)d2+(n3/n)d3+・・・・・

として面積割合を考慮した直径d’が算出される。本実施形態では、このd’を平均結晶粒径と称している。

図2は、本発明の実施形態に係るソリッドワイヤ10の長手方向に直交する断面における銅めっき膜12についてEBSD測定をした一例である。より具体的には、図2は、IPFマップであり、結晶粒同士の方位差が15°以上を粒界として表している。本例において、粒径が1μm以上の粗大な結晶粒は存在しない。この図2に示す銅めっき膜12の平均結晶粒径d’は、約460nmである。なお、図2において、下側が鋼心線(母材)11である。

また、銅めっき膜12は、めっき形成後に、伸線加工が施され動的再結晶が生じることにより結晶粒が微細化されたものである。めっき後の銅めっき膜の粒径は1μm以上の結晶粒やそれより粒径が小さい結晶粒が混在した混粒組織となるが、伸線加工において動的再結晶が生じることにより、結晶粒が微細化するとともにより均一な結晶粒サイズとなる。本実施形態において、伸線加工による動的再結晶後の銅めっき膜12においては、粒径が1μm超の結晶粒は観察されない。

ソリッドワイヤ10は、例えば直径0.6mm以上1.8mm以下の断面円形の線材である。ソリッドワイヤ10の組成は、特に限定されるものではないが、C:0.02質量%以上0.15質量%以下、Si:0.2質量%以上2.0質量%以下、Mn:0.2質量%以上3.0質量%以下、Cu:0.05質量%以上0.5質量%以下を含んでいることが好ましい。以下に、各成分の限定理由を説明する。

なお、これら各元素の含有量は、ワイヤ全質量に対する含有量である。また、本明細書において、質量を基準とする百分率(質量%)は、重量を基準とする百分率(重量%)と同義である。

なお、これら各元素の含有量は、ワイヤ全質量に対する含有量である。また、本明細書において、質量を基準とする百分率(質量%)は、重量を基準とする百分率(重量%)と同義である。

(C:0.02質量%以上0.15質量%以下)

溶接ワイヤ中や溶接金属中のCは、溶接中に発生するスパッタに影響する。スパッタに関しては含有量が少量であっても問題ないため下限は特にないが、0.02質量%以上であることが実際的である。一方、酸素が多量に含まれると、溶接中に酸素と結びつき、COガスとなって溶滴表面にバブルを発生させ、これがはじけて、スパッタを発生させることがある。このため、Cの含有量は0.15質量%以下と規定することが好ましい。より好ましくは0.12質量%以下、さらに好ましくは0.10質量%以下である。なお、Cは溶接金属の強度にも影響し、強度の確保のため、好ましくは0.04質量%以上である。

溶接ワイヤ中や溶接金属中のCは、溶接中に発生するスパッタに影響する。スパッタに関しては含有量が少量であっても問題ないため下限は特にないが、0.02質量%以上であることが実際的である。一方、酸素が多量に含まれると、溶接中に酸素と結びつき、COガスとなって溶滴表面にバブルを発生させ、これがはじけて、スパッタを発生させることがある。このため、Cの含有量は0.15質量%以下と規定することが好ましい。より好ましくは0.12質量%以下、さらに好ましくは0.10質量%以下である。なお、Cは溶接金属の強度にも影響し、強度の確保のため、好ましくは0.04質量%以上である。

(Si:0.2質量%以上2.0質量%以下)

溶接ワイヤ中のSiは脱酸元素であり、溶接金属の強度や靱性を確保する効果がある元素である。添加量が少量であると脱酸不足により、ブローホールが発生することがあるため、0.2質量%以上を含有させることが好ましい。より好ましくは0.4質量%以上である。一方、Siが多量に含まれると溶接中にスラグが大量発生して、溶接作業性を却って低下させることがある。このため、Siの含有量は2.0質量%以下が好ましい。より好ましくは1.5質量%以下、さらに好ましくは1.0質量%以下である。なお、スラグの発生を低減する場合には、Siの含有量を0.7質量%以下にすることが好ましい。

溶接ワイヤ中のSiは脱酸元素であり、溶接金属の強度や靱性を確保する効果がある元素である。添加量が少量であると脱酸不足により、ブローホールが発生することがあるため、0.2質量%以上を含有させることが好ましい。より好ましくは0.4質量%以上である。一方、Siが多量に含まれると溶接中にスラグが大量発生して、溶接作業性を却って低下させることがある。このため、Siの含有量は2.0質量%以下が好ましい。より好ましくは1.5質量%以下、さらに好ましくは1.0質量%以下である。なお、スラグの発生を低減する場合には、Siの含有量を0.7質量%以下にすることが好ましい。

(Mn:0.2質量%以上3.0質量%以下)

溶接ワイヤ中のMnは、Siと同じく、脱酸剤あるいは硫黄捕捉剤としての効果を発揮し、溶接金属の強度や靱性を確保するために必要である。脱酸不足によるブローホールの発生抑制のためには、0.2質量%以上を含有させることが好ましい。より好ましくは0.4質量%以上、さらに好ましくは0.5質量%以上である。一方、Mnが多量に含まれると溶接中にスラグが大量発生したり、強度が増加しすぎて溶接金属の靭性を著しく低下させたりすることがある。このため、Mnの含有量は3.0質量%以下であることが好ましい。より好ましくは2.0質量%以下、さらに好ましくは1.3質量%以下である。なお、スラグの発生を低減する場合には、Mnの含有量を1.0質量%以下にすることが好ましい。

溶接ワイヤ中のMnは、Siと同じく、脱酸剤あるいは硫黄捕捉剤としての効果を発揮し、溶接金属の強度や靱性を確保するために必要である。脱酸不足によるブローホールの発生抑制のためには、0.2質量%以上を含有させることが好ましい。より好ましくは0.4質量%以上、さらに好ましくは0.5質量%以上である。一方、Mnが多量に含まれると溶接中にスラグが大量発生したり、強度が増加しすぎて溶接金属の靭性を著しく低下させたりすることがある。このため、Mnの含有量は3.0質量%以下であることが好ましい。より好ましくは2.0質量%以下、さらに好ましくは1.3質量%以下である。なお、スラグの発生を低減する場合には、Mnの含有量を1.0質量%以下にすることが好ましい。

(Cu:0.05質量%以上0.5質量%以下)

Cuは主に銅めっき膜に由来してワイヤに含有されているものであるが、鋼心線に含まれるCuも含む。Cuが少なすぎる場合、素地が露出することがあるため、Cuは0.05質量%以上であることが好ましい。一方、Cuが多すぎる場合、めっき膜が剥離しやすくなるため、Cuは0.5質量%以下であることが好ましく、0.3質量%以下がより好ましい。

Cuは主に銅めっき膜に由来してワイヤに含有されているものであるが、鋼心線に含まれるCuも含む。Cuが少なすぎる場合、素地が露出することがあるため、Cuは0.05質量%以上であることが好ましい。一方、Cuが多すぎる場合、めっき膜が剥離しやすくなるため、Cuは0.5質量%以下であることが好ましく、0.3質量%以下がより好ましい。

ある態様において、ソリッドワイヤの残部は、Feおよび不可避的不純物である。なお、必要に応じて、S、P、Al、Mo、Ti及びZrから選択される少なくとも一つを下記の範囲でさらに添加されていてもよい。また、不可避的不純物にはその他のものとして、例えばN、O、Cr、Niなどがあり、ソリッドワイヤにおいて、NやOは、90ppm以下であることが実際的である。なお、CrやNiなどは積極添加してもよい。

(S、P:0.30質量%以下)

S(硫黄)、P(リン)はともに不純物元素であり、極力含有量を少量にすることが好ましく、このため下限は設定しないが、それぞれ0.001質量%以上であることが実際的である。これらが各々0.30質量%を超えて多量に存在すると、溶接金属の割れが発生することがある。したがって、どちらも0.30質量%以下(0%を含む)に規制することが好ましい。

S(硫黄)、P(リン)はともに不純物元素であり、極力含有量を少量にすることが好ましく、このため下限は設定しないが、それぞれ0.001質量%以上であることが実際的である。これらが各々0.30質量%を超えて多量に存在すると、溶接金属の割れが発生することがある。したがって、どちらも0.30質量%以下(0%を含む)に規制することが好ましい。

(Al:0.1質量%以上1.0質量%以下)

Alは、スラグの凝集に寄与する元素である。Alの添加は必須ではないが、Alの含有量が0.1質量%未満では、スラグの凝集効果が得られにくいため、Alを添加する場合にはその含有量を0.1質量%以上とすることが好ましく、0.2質量%以上とすることがより好ましい。一方、Alの含有量が1.0質量%を超えると、スパッタが多発することがある。したがって、Alを添加する場合には、その含有量を1.0質量%以下にすることが好ましく、0.7質量%以下にすることがより好ましく、0.4質量%以下にすることが特に好ましい。

Alは、スラグの凝集に寄与する元素である。Alの添加は必須ではないが、Alの含有量が0.1質量%未満では、スラグの凝集効果が得られにくいため、Alを添加する場合にはその含有量を0.1質量%以上とすることが好ましく、0.2質量%以上とすることがより好ましい。一方、Alの含有量が1.0質量%を超えると、スパッタが多発することがある。したがって、Alを添加する場合には、その含有量を1.0質量%以下にすることが好ましく、0.7質量%以下にすることがより好ましく、0.4質量%以下にすることが特に好ましい。

(Mo:0.1質量%以上3.0質量%以下)

Moは強度の向上に寄与する元素である。Moの添加は必須ではないが、かかる効果を良好に発揮するために、Moを添加する場合にはその含有量を0.1質量%以上とすることが好ましく、0.3質量%以上とすることがより好ましい。一方、Moは、3.0質量%を超えると高温においてFeと金属間化合物を形成するため効果は飽和する。したがって、Moを添加する場合には、その含有量を3.0質量%以下することが好ましく、2.0質量%以下とすることがより好ましく、1.5質量%以下とすることがさらに好ましい。

Moは強度の向上に寄与する元素である。Moの添加は必須ではないが、かかる効果を良好に発揮するために、Moを添加する場合にはその含有量を0.1質量%以上とすることが好ましく、0.3質量%以上とすることがより好ましい。一方、Moは、3.0質量%を超えると高温においてFeと金属間化合物を形成するため効果は飽和する。したがって、Moを添加する場合には、その含有量を3.0質量%以下することが好ましく、2.0質量%以下とすることがより好ましく、1.5質量%以下とすることがさらに好ましい。

(Ti:0.01質量%以上0.3質量%以下)

Tiは強脱酸元素であり、溶接金属の強度や靱性の向上効果がある。Tiを含有させる場合は、0.01質量%以上含有させることが好ましい。0.3質量%を超えて多量に含まれると、溶接中にスラグが大量発生して、溶接作業性も低下させることがある。このため、Tiの含有量は0.3質量%以下の範囲に規制することが好ましい。

Tiは強脱酸元素であり、溶接金属の強度や靱性の向上効果がある。Tiを含有させる場合は、0.01質量%以上含有させることが好ましい。0.3質量%を超えて多量に含まれると、溶接中にスラグが大量発生して、溶接作業性も低下させることがある。このため、Tiの含有量は0.3質量%以下の範囲に規制することが好ましい。

(Zr:0.01質量%以上0.3質量%以下)

Zrはアーク安定性を向上させる効果がある。Zrを含有させる場合は、0.01質量%以上含有させることが好ましい。ただし、Zr含有量が多いと、焼鈍工程後のスケール層が厚くなると共にスケールの密着性も増加することがある。よってZr含有量の上限は0.3質量%であることが好ましい。

Zrはアーク安定性を向上させる効果がある。Zrを含有させる場合は、0.01質量%以上含有させることが好ましい。ただし、Zr含有量が多いと、焼鈍工程後のスケール層が厚くなると共にスケールの密着性も増加することがある。よってZr含有量の上限は0.3質量%であることが好ましい。

<製造方法>

以下に、本発明の実施形態に係るソリッドワイヤ10の製造方法について説明するが、これに限定されるものではない。まず、転炉あるいは電気炉等を用いて、所定の成分組成を有する溶鋼を溶製し、得られた溶鋼から連続鋳造や造塊法等によって鋼材(ビレット等)を製造する。次に、製造した鋼材を加熱した後、熱間加工を施し、更に乾式の冷間圧延(冷間伸線)を施して、例えば、直径約3~8mmの鋼素線を得る。次いで、この鋼素線に必要に応じて焼鈍や酸洗を実施し、銅めっきおよび伸線加工を行い、最終ワイヤ径(例えば0.6~1.8mm)を有するソリッドワイヤ10として製造する。なお、本実施形態において、銅めっき時のめっき浴としては、公知のものを使用できる。

以下に、本発明の実施形態に係るソリッドワイヤ10の製造方法について説明するが、これに限定されるものではない。まず、転炉あるいは電気炉等を用いて、所定の成分組成を有する溶鋼を溶製し、得られた溶鋼から連続鋳造や造塊法等によって鋼材(ビレット等)を製造する。次に、製造した鋼材を加熱した後、熱間加工を施し、更に乾式の冷間圧延(冷間伸線)を施して、例えば、直径約3~8mmの鋼素線を得る。次いで、この鋼素線に必要に応じて焼鈍や酸洗を実施し、銅めっきおよび伸線加工を行い、最終ワイヤ径(例えば0.6~1.8mm)を有するソリッドワイヤ10として製造する。なお、本実施形態において、銅めっき時のめっき浴としては、公知のものを使用できる。

ここで、本実施形態においては、銅めっき膜の平均結晶粒径を制御する伸線加工を行う必要がある。一般的に、ソリッドワイヤは、銅めっき後に伸線加工が施される。この銅めっき後の伸線加工においては、銅めっき膜において、動的再結晶および結晶粒の成長が生じる。すなわち、加工による歪の導入によって動的再結晶が生じ結晶粒が微細化するとともに、加工による発熱によって結晶粒の成長が生じ結晶粒が粗大化する。例えば、日本国特開2012-143796号公報には、伸線加工時においてワイヤ表面が400℃以上の高温にさらされることが記載されている。このように、加工発熱時において銅めっき膜が高温にさらされることにより、平均結晶粒径が600nm超に成長してしまう。

よって、本実施形態では、銅めっき膜においては、動的再結晶は生じさせつつも、結晶粒の成長は抑制する。動的再結晶の発生頻度は、例えば歪速度を調節することにより制御できる。具体的には、1パスの伸線加工率を20%以下、より好ましくは15%以下、さらに好ましくは10%以下とする。ソリッドワイヤの伸線加工は、孔ダイスやローラーダイスを用いた手法があるが、孔ダイスを用いる場合、ローラーダイスよりもひずみ速度が大きくなりやすいため、伸線加工率を低減することが好ましい。また、結晶粒の成長を抑制すべく、加工時における銅めっき膜の温度を低減するためには、ロールを冷却したり、油を噴射したりすることが好ましい。ワイヤを常温よりも低温に予め冷却しておいてもよい。以上のようにして、本発明の実施形態に係る銅めっき膜12を得る。

<アーク溶接方法>

次に、本発明の実施形態に係るアーク溶接方法について説明する。本発明の実施形態に係るアーク溶接方法は、上述したソリッドワイヤ10と、Arを含むガスとを用いて行われる。

次に、本発明の実施形態に係るアーク溶接方法について説明する。本発明の実施形態に係るアーク溶接方法は、上述したソリッドワイヤ10と、Arを含むガスとを用いて行われる。

本発明の実施形態に係る溶接方法に用いられるシールドガスは、Arを含有していればよく、Arのみからなっていてもよい。あるいは、Arに加えて、CO2やO2などを含有していてもよく、例えば、5~30体積%程度のCO2ないしO2と、残部がArであるシールドガスを用いてもよい。なお、シールドガスには、不可避不純物としてのN2、H2等も含有され得る。本発明の実施形態に係るアーク溶接方法において、溶接条件は公知の溶接条件を適宜採用することができる。また、溶接の対象となる被溶接材も特に限定されず、各種鋼板に適用可能である。

以上のような構成とされた本実施形態に係るソリッドワイヤ10およびアーク溶接方法によれば、銅めっき膜12の平均結晶粒径が600nm以下とされているので、アーク溶接時において、送給経路であるライナやトーチの内部において、銅めっき膜が損傷を受けにくく、送給性を高めるとともに、アークを安定させることができる。すなわち、銅めっき膜がトーチの内部において通電する際に、銅めっき膜が良好に形成されている状態のまま通電するため、チップ融着が安定し、送給性が高まるとともにアークの発生も安定するのである。特に、ワイヤの進退方向に繰り返し送給制御を行う場合においても、銅めっき膜の表面が接触物との間で摺動摩耗や削れを生じにくく、送給性およびアーク安定性が良好となる。ここで、進退方向とは、ワイヤ送給の正方向及び逆方向のことを意味している。

以下に、実施例を挙げて本発明をさらに具体的に説明するが、本発明は、これらの実施例に限定されるものではなく、本発明の趣旨に適合し得る範囲で変更を加えて実施することが可能であり、それらはいずれも本発明の技術的範囲に包含される。

実施形態で説明した方法などにより、表1に示す組成および銅めっき膜の平均結晶粒径を有する直径1.2mmの種々のソリッドワイヤを製造し、これら各ワイヤを用いて、ワイヤの進退方向に送給制御(ワイヤ送給制御短絡アーク溶接法)しながら、下記に示す条件で溶接を実施した。

(1)鋼板

縦200mm×横60mm×厚さ3.2mmの鋼板を使用した。なお、鋼板の鋼種は、SPHC590である。

(2)溶接姿勢

水平重ねすみ肉溶接を実施した。

(3)シールドガス

シールドガスとして、Ar+20体積%CO2を使用した。

(4)溶接電流及び溶接電圧

溶接電流:240A、溶接電圧:18V、溶接速度100cm/分で溶接を実施した。

(1)鋼板

縦200mm×横60mm×厚さ3.2mmの鋼板を使用した。なお、鋼板の鋼種は、SPHC590である。

(2)溶接姿勢

水平重ねすみ肉溶接を実施した。

(3)シールドガス

シールドガスとして、Ar+20体積%CO2を使用した。

(4)溶接電流及び溶接電圧

溶接電流:240A、溶接電圧:18V、溶接速度100cm/分で溶接を実施した。

なお、ワイヤは、伸線加工の条件を種々変えることによって、銅めっき膜の平均結晶粒径が異なるものを作製した。従来例1~3は、製造時において動的再結晶および結晶粒の成長に対して制御をしておらず銅めっき膜の結晶粒径が600nm超である。また、比較例1は、本発明例24で用いたワイヤに対して不活性ガス雰囲気中において加熱炉の設定温度200℃、10分間の条件で加熱処理をしたワイヤを用いた例である。

平均結晶粒径は、EBSD装置(TSL製 OIM 結晶方位解析装置)を用いて、ワイヤの長手方向と直交する断面において測定したデータを用いて取得した。平均結晶粒径は、面積割合を考慮した直径d’であり、装置に付属するソフトウェアにより容易に算出することが可能である。なお、平均結晶粒径の数値は、10の倍数となるように四捨五入して値を丸めた。EBSDの分析範囲は、12.5μm×12.5μmとし、ステップ0.035μmの条件で測定した。

ワイヤ送給については、市販のワイヤ供給機を用いて、6mの間で2箇所の曲がり部を有する条件で行った。ワイヤの送給性の評価基準は、送給経路内部において、銅めっき粉の発生が特に少なかったものを特に良好であるとして◎、銅めっき粉の発生が少なかったものを良好であるとして○、銅めっき粉の発生が多かったものを良好でないものとして×とした。このワイヤ送給性が良好であることは、ワイヤを送給する際に銅めっき膜において摩耗や削れが生じ難いことを意味している。

溶接用ワイヤのアーク安定性については、溶接作業中のアークを目視評価し、評価基準は、一貫してアークが安定しているものを特に良好であるとして◎、一部アークが安定しなかったものを良好であるとして○、一貫してアークが安定しなかったものを良好でないとして×とした。

なお、表1において、ワイヤ成分(質量%)は、ワイヤ全質量あたりの各成分量(質量%)を表す。残部はFe及び不可避的不純物である。なお、「-」とは、その元素が不可避不純物として含まれていることを表す。

表1に示すように、ワイヤの銅めっき膜の平均結晶粒径が600nm以下である本発明例1~26は、送給性およびアーク安定性が特に良好ないし良好であった。

一方、ワイヤの銅めっき膜の平均結晶粒径が600nm超である従来例1~3は、送給性およびアーク安定性が良好ではなかった。ワイヤの銅めっき膜の平均結晶粒径が600nm超である比較例1も、同様に、送給性およびアーク安定性が良好ではなかった。

本発明を詳細に、また特定の実施態様を参照して説明したが、本発明の精神と範囲を逸脱することなく様々な変更や修正を加えることができることは当業者にとって明らかである。本出願は2017年6月16日出願の日本特許出願(特願2017-118766)に基づくものであり、その内容はここに参照として取り込まれる。

10 ソリッドワイヤ

11 鋼心線

12 銅めっき膜

11 鋼心線

12 銅めっき膜

Claims (11)

- Arを含むガスと、

鋼心線及び該鋼心線の表面に形成された銅めっき膜を備え、前記銅めっき膜の平均結晶粒径が600nm以下であるソリッドワイヤと、

を用いて溶接を行うことを特徴とするアーク溶接方法。 - 前記ソリッドワイヤを、該ソリッドワイヤの進退方向に繰り返し送給制御しながら溶接することを特徴とする請求項1に記載のアーク溶接方法。

- 前記鋼心線は、軟鋼からなることを特徴とする請求項1に記載のアーク溶接方法。

- 前記ソリッドワイヤが、

質量%で、

C:0.02%以上0.15%以下、

Si:0.2%以上2.0%以下、

Mn:0.2%以上3.0%以下、及び

Cu:0.05%以上0.5%以下

を含有することを特徴とする請求項1に記載のアーク溶接方法。 - 前記ソリッドワイヤが、さらに、質量%で、S:0.30%以下、Al:0.1%以上1.0%以下、Mo:0.1%以上3.0%以下、Ti:0.01%以上0.3%以下、及びZr:0.01%以上0.3%以下のうち少なくとも一つを含むことを特徴とする請求項4に記載のアーク溶接方法。

- 前記銅めっき膜の前記平均結晶粒径が50nm以上500nm以下であることを特徴とする請求項1から5のいずれか一項に記載のアーク溶接方法。

- 鋼心線と、該鋼心線の表面に形成された銅めっき膜とを備えたソリッドワイヤであって、

前記銅めっき膜の平均結晶粒径が600nm以下であることを特徴とするソリッドワイヤ。 - 前記鋼心線は、軟鋼からなることを特徴とする請求項7に記載のソリッドワイヤ。

- 質量%で、

C:0.02%以上0.15%以下、

Si:0.2%以上2.0%以下、

Mn:0.2%以上3.0%以下、及び

Cu:0.05%以上0.5%以下

を含有することを特徴とする請求項7に記載のソリッドワイヤ。 - さらに、質量%で、S:0.30%以下、Al:0.1%以上1.0%以下、Mo:0.1%以上3.0%以下、Ti:0.01%以上0.3%以下、及びZr:0.01%以上0.3%以下のうち少なくとも一つを含むことを特徴とする請求項9に記載のソリッドワイヤ。

- 前記銅めっき膜の前記平均結晶粒径が50nm以上500nm以下であることを特徴とする請求項7から10のいずれか一項に記載のソリッドワイヤ。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| MX2019015302A MX2019015302A (es) | 2017-06-16 | 2018-06-13 | Metodo de soldadura con arco y alambre solido. |

| EP18816664.9A EP3626386A4 (en) | 2017-06-16 | 2018-06-13 | ARC WELDING PROCESS AND SOLID WIRE |

| CN201880039116.2A CN110753597A (zh) | 2017-06-16 | 2018-06-13 | 电弧焊方法及实芯焊丝 |

| US16/622,666 US11407055B2 (en) | 2017-06-16 | 2018-06-13 | Arc welding method and solid wire |

| CA3067185A CA3067185C (en) | 2017-06-16 | 2018-06-13 | Arc welding method and solid wire |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017118766A JP6788550B2 (ja) | 2017-06-16 | 2017-06-16 | アーク溶接方法およびソリッドワイヤ |

| JP2017-118766 | 2017-06-16 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2018230619A1 true WO2018230619A1 (ja) | 2018-12-20 |

Family

ID=64658717

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2018/022643 WO2018230619A1 (ja) | 2017-06-16 | 2018-06-13 | アーク溶接方法およびソリッドワイヤ |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US11407055B2 (ja) |

| EP (1) | EP3626386A4 (ja) |

| JP (1) | JP6788550B2 (ja) |

| CN (1) | CN110753597A (ja) |

| CA (1) | CA3067185C (ja) |

| MX (1) | MX2019015302A (ja) |

| WO (1) | WO2018230619A1 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110358894A (zh) * | 2019-08-22 | 2019-10-22 | 中钢集团郑州金属制品研究院有限公司 | 一种弹簧钢丝晶粒细化热处理工艺 |

| US20230058360A1 (en) * | 2020-02-05 | 2023-02-23 | Nissan Motor Co., Ltd. | Thermal spray wire |

| JP7376411B2 (ja) * | 2020-03-31 | 2023-11-08 | 株式会社神戸製鋼所 | アーク溶接用ソリッドワイヤ |

| KR102461165B1 (ko) * | 2020-04-28 | 2022-11-03 | 주식회사 포스코 | 기가급 용접부를 얻을 수 있는 용접용 와이어, 이를 이용하여 제조된 용접구조물 및 그 용접방법 |

| EP4144478A4 (en) * | 2020-04-28 | 2023-10-18 | Posco | WELDING WIRES FOR OBTAINING GIGA GRADE WELDS, WELDED STRUCTURES MANUFACTURED USING THE SAME AND ASSOCIATED WELDING PROCESS |

| JP7311473B2 (ja) * | 2020-09-02 | 2023-07-19 | 株式会社神戸製鋼所 | アーク溶接方法 |

| US20240009775A1 (en) | 2022-07-08 | 2024-01-11 | Daido Steel Co., Ltd. | Welding wire |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6043969B2 (ja) | 1982-06-09 | 1985-10-01 | 松下電器産業株式会社 | 調理機 |

| JPS613696A (ja) * | 1984-06-15 | 1986-01-09 | Daido Steel Co Ltd | 溶接ワイヤ |

| JP2002066785A (ja) * | 2000-08-28 | 2002-03-05 | Daido Steel Co Ltd | クロム系ステンレス鋼溶接ワイヤの製造方法 |

| JP2004314127A (ja) * | 2003-04-16 | 2004-11-11 | Nippon Steel Corp | 送給性に優れたアーク溶接用ソリッドワイヤ及びその製造方法 |

| JP2006326680A (ja) * | 2005-05-25 | 2006-12-07 | Kiswel Ltd | 溶接時におけるアーク安定性に優れた銅メッキマグ溶接用ソリッドワイヤ |

| JP2008194716A (ja) | 2007-02-13 | 2008-08-28 | Nippon Steel & Sumikin Welding Co Ltd | ガスシールドアーク溶接用銅めっきソリッドワイヤ |

| JP2012143796A (ja) | 2011-01-13 | 2012-08-02 | Nippon Steel & Sumikin Welding Co Ltd | 低温鋼溶接用Ni基合金フラックス入りワイヤ |

| JP2017118766A (ja) | 2015-12-25 | 2017-06-29 | 三菱自動車工業株式会社 | 車両のモータトルク推定装置 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3474393B2 (ja) * | 1997-03-31 | 2003-12-08 | 日鐵住金溶接工業株式会社 | 溶接用ワイヤの製造方法 |

| JP3071774B1 (ja) * | 1999-02-25 | 2000-07-31 | 高麗溶接棒ジャパン株式会社 | 送給性の優れた溶接用ソリッドワイヤ |

| US6608284B1 (en) * | 2000-05-17 | 2003-08-19 | Illinois Tool Works Inc. | Weld wire with enhanced slag removal |

| CN1254348C (zh) * | 2002-01-31 | 2006-05-03 | 杰富意钢铁株式会社 | 用于二氧化碳气体保护电弧焊的钢丝及使用此钢丝的焊接法 |

| US6784402B2 (en) * | 2002-03-27 | 2004-08-31 | Jfe Steel Corporation | Steel wire for MAG welding and MAG welding method using the same |

| JP2008049376A (ja) * | 2006-08-25 | 2008-03-06 | Daido Steel Co Ltd | 炭酸ガス溶接用ソリッドワイヤ |

| JP4839193B2 (ja) * | 2006-12-01 | 2011-12-21 | 株式会社神戸製鋼所 | ソリッドワイヤ |

| JP5066378B2 (ja) * | 2007-03-22 | 2012-11-07 | 日鐵住金溶接工業株式会社 | 溶融亜鉛系めっき鋼板のパルスmag溶接用銅めっきソリッドワイヤ |

| JP2009101376A (ja) * | 2007-10-22 | 2009-05-14 | Kobe Steel Ltd | 銅メッキあり溶接ワイヤ |

| CN101565842B (zh) * | 2009-05-15 | 2011-05-04 | 重庆理工大学 | 用滚动电沉积方法制造铜包铝导线的方法 |

| JP2012011461A (ja) * | 2010-05-31 | 2012-01-19 | Kobe Steel Ltd | 溶接用銅めっきソリッドワイヤ |

| CN101905392B (zh) * | 2010-08-26 | 2012-04-25 | 宜昌猴王焊丝有限公司 | 一种高韧性低合金实芯焊丝 |

| JP6043969B2 (ja) | 2012-03-07 | 2016-12-14 | パナソニックIpマネジメント株式会社 | 溶接方法 |

| US20160008906A1 (en) * | 2013-02-15 | 2016-01-14 | Nippon Steel & Sumitomo Metal Corporation | Solid wire for gas shielded arc welding, weld metal by gas shielded arc welding, welded joint, weldment, welding method, and production method of welded joint |

| WO2016039113A1 (ja) * | 2014-09-08 | 2016-03-17 | 株式会社ダイヘン | アーク溶接制御方法 |

| KR101579925B1 (ko) * | 2014-11-19 | 2015-12-29 | 현대종합금속 주식회사 | 마그 용접용 도금 솔리드 와이어 |

-

2017

- 2017-06-16 JP JP2017118766A patent/JP6788550B2/ja active Active

-

2018

- 2018-06-13 CA CA3067185A patent/CA3067185C/en active Active

- 2018-06-13 MX MX2019015302A patent/MX2019015302A/es unknown

- 2018-06-13 WO PCT/JP2018/022643 patent/WO2018230619A1/ja unknown

- 2018-06-13 CN CN201880039116.2A patent/CN110753597A/zh active Pending

- 2018-06-13 EP EP18816664.9A patent/EP3626386A4/en not_active Withdrawn

- 2018-06-13 US US16/622,666 patent/US11407055B2/en active Active

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6043969B2 (ja) | 1982-06-09 | 1985-10-01 | 松下電器産業株式会社 | 調理機 |

| JPS613696A (ja) * | 1984-06-15 | 1986-01-09 | Daido Steel Co Ltd | 溶接ワイヤ |

| JP2002066785A (ja) * | 2000-08-28 | 2002-03-05 | Daido Steel Co Ltd | クロム系ステンレス鋼溶接ワイヤの製造方法 |

| JP2004314127A (ja) * | 2003-04-16 | 2004-11-11 | Nippon Steel Corp | 送給性に優れたアーク溶接用ソリッドワイヤ及びその製造方法 |

| JP2006326680A (ja) * | 2005-05-25 | 2006-12-07 | Kiswel Ltd | 溶接時におけるアーク安定性に優れた銅メッキマグ溶接用ソリッドワイヤ |

| JP2008194716A (ja) | 2007-02-13 | 2008-08-28 | Nippon Steel & Sumikin Welding Co Ltd | ガスシールドアーク溶接用銅めっきソリッドワイヤ |

| JP2012143796A (ja) | 2011-01-13 | 2012-08-02 | Nippon Steel & Sumikin Welding Co Ltd | 低温鋼溶接用Ni基合金フラックス入りワイヤ |

| JP2017118766A (ja) | 2015-12-25 | 2017-06-29 | 三菱自動車工業株式会社 | 車両のモータトルク推定装置 |

Non-Patent Citations (1)

| Title |

|---|

| See also references of EP3626386A4 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3626386A4 (en) | 2020-10-21 |

| US20200114453A1 (en) | 2020-04-16 |

| EP3626386A1 (en) | 2020-03-25 |

| CA3067185C (en) | 2022-03-22 |

| MX2019015302A (es) | 2020-02-17 |

| JP2019000882A (ja) | 2019-01-10 |

| CN110753597A (zh) | 2020-02-04 |

| CA3067185A1 (en) | 2018-12-20 |

| US11407055B2 (en) | 2022-08-09 |

| JP6788550B2 (ja) | 2020-11-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2018230619A1 (ja) | アーク溶接方法およびソリッドワイヤ | |

| JP4839193B2 (ja) | ソリッドワイヤ | |

| US20040140303A1 (en) | Steel wire for carbon dioxide shielded arc welding and welding process using the same | |

| JP5472244B2 (ja) | 厚鋼板の狭開先突合せ溶接方法 | |

| JP6800770B2 (ja) | 薄鋼板のパルスmag溶接方法 | |

| EP2610361B1 (en) | Flux-cored welding wire for carbon steel and process for arc welding | |

| JP6715622B2 (ja) | ソリッドワイヤ | |

| JP2004195543A (ja) | ガスシールドアーク溶接用鋼ワイヤ | |

| WO2017057194A1 (ja) | 高電流パルスアーク溶接方法及びフラックス入り溶接ワイヤ | |

| JP2005246479A (ja) | 厚鋼板の多層炭酸ガスシールドアーク溶接方法 | |

| JP4228490B2 (ja) | パルスco2溶接方法 | |

| JP3753173B2 (ja) | ガスシールドアーク溶接用鋼ワイヤ | |

| JP2007118069A (ja) | ガスシールドアーク溶接方法 | |

| JP2003225792A (ja) | 炭酸ガスシールドアーク溶接用ワイヤ | |

| JP3734030B2 (ja) | ガスシールドアーク溶接用鋼ワイヤ | |

| JP2005169414A (ja) | 炭酸ガスシールドアーク溶接用鋼ワイヤおよびそれを用いた溶接方法 | |

| JP2002283096A (ja) | ガスシールドアーク溶接用鋼ワイヤ | |

| JP2005219062A (ja) | Yagレーザアークハイブリッド溶接方法 | |

| JP2006142377A (ja) | サブマージアーク溶接用複合ワイヤ | |

| JP6928641B2 (ja) | ソリッドワイヤ | |

| JP2005246386A (ja) | 隅肉溶接方法 | |

| JP3941756B2 (ja) | 炭酸ガスシールドアーク溶接用鋼ワイヤの鋼素線 | |

| JP3983155B2 (ja) | ガスシールドアーク溶接用鋼ワイヤ | |

| JPH1080789A (ja) | 炭酸ガスシールドアーク溶接用ワイヤおよびその製造方法 | |

| JP5411796B2 (ja) | ガスシールドアーク溶接用ソリッドワイヤ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 18816664 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 3067185 Country of ref document: CA |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| ENP | Entry into the national phase |

Ref document number: 2018816664 Country of ref document: EP Effective date: 20191219 |