WO2017033370A1 - 燃料噴射装置 - Google Patents

燃料噴射装置 Download PDFInfo

- Publication number

- WO2017033370A1 WO2017033370A1 PCT/JP2016/002968 JP2016002968W WO2017033370A1 WO 2017033370 A1 WO2017033370 A1 WO 2017033370A1 JP 2016002968 W JP2016002968 W JP 2016002968W WO 2017033370 A1 WO2017033370 A1 WO 2017033370A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- needle

- movable core

- valve seat

- core

- wall

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M61/00—Fuel-injectors not provided for in groups F02M39/00 - F02M57/00 or F02M67/00

- F02M61/04—Fuel-injectors not provided for in groups F02M39/00 - F02M57/00 or F02M67/00 having valves, e.g. having a plurality of valves in series

- F02M61/10—Other injectors with elongated valve bodies, i.e. of needle-valve type

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M51/00—Fuel-injection apparatus characterised by being operated electrically

- F02M51/06—Injectors peculiar thereto with means directly operating the valve needle

- F02M51/061—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M51/00—Fuel-injection apparatus characterised by being operated electrically

- F02M51/06—Injectors peculiar thereto with means directly operating the valve needle

- F02M51/061—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means

- F02M51/0625—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures

- F02M51/0664—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding

- F02M51/0671—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding the armature having an elongated valve body attached thereto

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M51/00—Fuel-injection apparatus characterised by being operated electrically

- F02M51/06—Injectors peculiar thereto with means directly operating the valve needle

- F02M51/061—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means

- F02M51/0625—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures

- F02M51/0664—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding

- F02M51/0685—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding the armature and the valve being allowed to move relatively to each other or not being attached to each other

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M61/00—Fuel-injectors not provided for in groups F02M39/00 - F02M57/00 or F02M67/00

- F02M61/16—Details not provided for in, or of interest apart from, the apparatus of groups F02M61/02 - F02M61/14

- F02M61/18—Injection nozzles, e.g. having valve seats; Details of valve member seated ends, not otherwise provided for

- F02M61/1886—Details of valve seats not covered by groups F02M61/1866 - F02M61/188

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M61/00—Fuel-injectors not provided for in groups F02M39/00 - F02M57/00 or F02M67/00

- F02M61/16—Details not provided for in, or of interest apart from, the apparatus of groups F02M61/02 - F02M61/14

- F02M61/20—Closing valves mechanically, e.g. arrangements of springs or weights or permanent magnets; Damping of valve lift

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M51/00—Fuel-injection apparatus characterised by being operated electrically

- F02M51/06—Injectors peculiar thereto with means directly operating the valve needle

- F02M51/061—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means

- F02M51/0625—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures

- F02M51/0664—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding

- F02M51/0671—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding the armature having an elongated valve body attached thereto

- F02M51/0675—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding the armature having an elongated valve body attached thereto the valve body having cylindrical guiding or metering portions, e.g. with fuel passages

Definitions

- the present disclosure relates to a fuel injection device that injects and supplies fuel to an internal combustion engine.

- Patent Document 1 describes a fuel injection device including a gap forming member capable of forming an axial gap between a movable core and a needle flange.

- the movable core which is accelerated in the gap and has increased kinetic energy, collides with the flange, so that the needle can be opened even when the fuel pressure in the fuel passage in the housing that houses the needle is high. it can. Therefore, high pressure fuel can be injected.

- the gap forming member is formed in a bottomed cylindrical shape, and the inner wall of the cylinder portion slides with the outer wall of the flange portion, and the outer wall slides with the inner wall of the fixed core. .

- the needle is guided to reciprocate in the axial direction. Note that only the end of the needle opposite to the valve seat in the axial direction is supported by the gap forming member and the fixed core.

- the gap forming member has a so-called double sliding configuration in which both the inner wall and the outer wall of the cylindrical portion slide with other members, and thus acts on the entire gap forming member.

- the sliding resistance may increase, and the sliding surface may be worn or unevenly worn over time. Thereby, the responsiveness of the needle may be deteriorated, or the reciprocation of the needle in the axial direction may become unstable. Therefore, the fuel injection amount from the fuel injection device may vary.

- the wear powder may be caught between the relatively moving members, resulting in malfunction.

- the fuel injection device of Patent Document 1 has a structure in which the gap forming member is double-sliding, so that it is difficult to manage the dimensions, and there is a possibility that the sliding resistance between individuals varies. Therefore, the fuel injection amount may vary between the individual fuel injection devices.

- the spring seat of the biasing member that biases the movable core toward the fixed core is formed integrally with the housing so as to extend radially inward from the inner wall of the housing. Therefore, it is difficult to accurately set the distance between the spring seat and the movable core, and the urging force of the urging member may vary between the individual fuel injection devices. As a result, the fuel injection amount may vary between the individual fuel injection devices. Note that a cylindrical gap is formed between the inner wall of the spring seat and the outer wall of the needle, and the spring seat and the needle do not slide.

- the present disclosure has been made in view of the above-described problems, and an object of the present disclosure is to provide a fuel injection device capable of suppressing variations in the fuel injection amount.

- the fuel injection device of the present disclosure includes a nozzle portion, a housing, a needle, a movable core, a fixed core, a valve seat side biasing member, a coil, a spring seat portion, a fixed core side biasing member, and a guide portion.

- the nozzle part has a nozzle hole for injecting fuel and a valve seat formed in an annular shape around the nozzle hole.

- the housing is formed in a cylindrical shape, and has one end connected to the nozzle portion and a fuel passage communicating with the nozzle hole on the inside.

- the needle has a rod-shaped needle body, a seal portion formed at one end of the needle body so as to be able to contact the valve seat, and a flange portion provided on the radially outer side near the other end of the needle body or near the other end. ing.

- the needle is provided so as to be capable of reciprocating in the fuel passage, and opens and closes the nozzle hole when the seal portion is separated from the valve seat or comes into contact with the valve seat.

- the movable core is provided so as to move relative to the needle body so that the surface opposite to the valve seat can come into contact with the valve seat side surface of the buttocks.

- the fixed core is provided on the side opposite to the valve seat with respect to the movable core inside the housing.

- the valve seat side urging member is provided on the side opposite to the valve seat with respect to the needle, and can urge the needle and the movable core toward the valve seat.

- the spring seat is formed in an annular shape, and is provided on the radially outer side of the needle body on the valve seat side with respect to the movable core.

- the fixed core side biasing member is provided between the movable core and the spring seat, and the biasing force is smaller than the biasing force of the valve seat side biasing member, so that the movable core can be biased toward the fixed core.

- the guide part is provided on the valve seat side with respect to the movable core inside the housing, and the inner wall slides with the outer wall of the spring seat part to guide the reciprocating movement of the needle. This stabilizes the reciprocating movement of the needle in the axial direction.

- the needle body is guided to reciprocate by the guide portion via the spring seat portion. That is, the spring seat portion is not a double-sliding configuration like the gap forming member of Patent Document 1. Therefore, sliding resistance acting on the spring seat and the needle can be reduced, and wear or uneven wear of the sliding surface due to aging can be suppressed. Thereby, the deterioration of the responsiveness of the needle can be suppressed, and the reciprocating movement of the needle in the axial direction can be stabilized for a long time. Thereby, the dispersion

- the dimensional control is easier than the double sliding structure, and the individual It is possible to suppress the variation in the sliding resistance. Therefore, it is possible to suppress the variation in the fuel injection amount among the individual fuel injection devices.

- the spring seat portion is provided in the needle body instead of the housing, the distance between the spring seat portion and the movable core can be set with high accuracy. Therefore, it can suppress that the urging

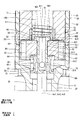

- FIG. 1 is a cross-sectional view illustrating a fuel injection device according to a first embodiment of the present disclosure.

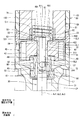

- FIG. 6 is a cross-sectional view showing a movable core and its vicinity of the fuel injection device according to the first embodiment of the present disclosure, when the needle is in contact with a valve seat.

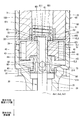

- It is sectional drawing which shows the movable core of the fuel-injection apparatus by 1st Embodiment of this indication, and its vicinity, Comprising: A figure when a movable core and a collar part contact

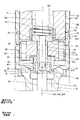

- Sectional drawing which shows the movable core of the fuel-injection apparatus by 3rd Embodiment of this indication, and its vicinity. Sectional drawing which shows the movable core of the fuel-injection apparatus by 4th Embodiment of this indication, and its vicinity. Sectional drawing which shows the movable core of the fuel-injection apparatus by 5th Embodiment of this indication, and its vicinity. Sectional drawing which shows the movable core of the fuel-injection apparatus by 6th Embodiment of this indication, and its vicinity.

- FIG. 1 A fuel injection valve according to a first embodiment of the present disclosure is shown in FIG.

- the fuel injection device 1 is used, for example, in a direct injection gasoline engine as an internal combustion engine (not shown), and injects and supplies gasoline as fuel to the engine.

- the fuel injection device 1 includes a nozzle portion 10, a housing 20, a needle 30, a movable core 40, a fixed core 50, a gap forming member 60, a spring 71 as a valve seat side biasing member, a coil 72, a spring seat portion 81, and a fixed portion. 82, a cylinder part 83, a spring 73 as a fixed core side urging member, a guide part 90, and the like.

- the nozzle portion 10 is formed of a material having a relatively high hardness such as martensitic stainless steel.

- the nozzle unit 10 is subjected to a quenching process so as to have a predetermined hardness.

- the nozzle part 10 has a nozzle cylinder part 11 and a nozzle bottom part 12 that closes one end of the nozzle cylinder part 11.

- the nozzle bottom 12 is formed with a plurality of nozzle holes 13 that connect the surface on the nozzle tube portion 11 side and the surface on the opposite side of the nozzle tube portion 11.

- An annular valve seat 14 is formed around the nozzle hole 13 on the surface of the nozzle bottom portion 12 on the nozzle cylinder portion 11 side.

- the housing 20 includes a first cylinder part 21, a second cylinder part 22, a third cylinder part 23, an inlet part 24, a filter 25, and the like.

- the first cylinder part 21, the second cylinder part 22, and the third cylinder part 23 are all formed in a substantially cylindrical shape.

- the 1st cylinder part 21, the 2nd cylinder part 22, and the 3rd cylinder part 23 are arrange

- the first cylinder part 21 and the third cylinder part 23 are made of a magnetic material such as ferritic stainless steel and are subjected to magnetic stabilization treatment.

- the 1st cylinder part 21 and the 3rd cylinder part 23 have comparatively low hardness.

- the 2nd cylinder part 22 is formed with nonmagnetic materials, such as austenitic stainless steel, for example.

- the hardness of the second cylinder part 22 is higher than the hardness of the first cylinder part 21 and the third cylinder part 23.

- the end of the first tube portion 21 opposite to the second tube portion 22 is joined to the end of the nozzle tube portion 11 opposite to the nozzle bottom 12.

- the 1st cylinder part 21 and the nozzle part 10 are joined by welding, for example.

- the inlet portion 24 is formed in a cylindrical shape from a metal such as stainless steel.

- the inlet portion 24 is provided so that one end is joined to the inside of the end portion of the third tube portion 23 opposite to the second tube portion 22.

- the inlet part 24 and the third cylinder part 23 are joined by welding, for example.

- a fuel passage 100 is formed inside the housing 20 and the nozzle cylinder 11.

- the fuel passage 100 is connected to the injection hole 13.

- a pipe (not shown) is connected to the side of the inlet portion 24 opposite to the third cylinder portion 23. As a result, the fuel from the fuel supply source flows into the fuel passage 100 via the pipe.

- the fuel passage 100 guides fuel to the nozzle hole 13.

- the filter 25 is provided inside the inlet portion 24.

- the filter 25 collects foreign matters in the fuel flowing into the fuel passage 100.

- the needle 30 is formed of a material having a relatively high hardness such as martensitic stainless steel.

- the needle 30 is quenched so as to have a predetermined hardness.

- the hardness of the needle 30 is set substantially equal to the hardness of the nozzle portion 10.

- the needle 30 is accommodated in the housing 20 so as to reciprocate in the fuel passage 100 in the direction of the axis Ax1 of the housing 20.

- the needle 30 includes a needle body 31, a seal portion 32, a flange portion 33, and the like.

- the needle body 31 is formed in a rod shape, more specifically, a long cylindrical shape.

- the seal portion 32 is formed at one end of the needle body 31, that is, at the end portion on the valve seat 14 side, and can contact the valve seat 14.

- the flange 33 is formed in an annular shape, and is provided on the other end of the needle body 31, that is, on the radially outer side of the end opposite to the valve seat 14. In the present embodiment, the flange 33 is formed integrally with the needle body 31.

- a large diameter portion 311 is formed in the vicinity of one end of the needle body 31.

- the outer diameter on one end side of the needle body 31 is smaller than the outer diameter on the other end side.

- the large diameter portion 311 has an outer diameter larger than the outer diameter on one end side of the needle body 31.

- the large diameter portion 311 is formed such that the outer wall slides with the inner wall of the nozzle cylinder portion 11 of the nozzle portion 10.

- the needle 30 is guided to reciprocate in the direction of the axis Ax1 at the end on the valve seat 14 side.

- a chamfered portion 312 is formed on the large-diameter portion 311 so that a plurality of portions in the circumferential direction of the outer wall are chamfered. As a result, the fuel can flow between the chamfered portion 312 and the inner wall of the nozzle cylinder portion 11.

- an axial hole 313 extending along the axis Ax ⁇ b> 2 of the needle body 31 is formed at the other end of the needle body 31. That is, the other end of the needle body 31 is formed in a hollow cylindrical shape.

- the needle body 31 is formed with a radial hole 314 extending in the radial direction of the needle body 31 so as to connect the end of the axial hole 313 on the valve seat 14 side and the space outside the needle body 31. ing.

- the fuel in the fuel passage 100 can flow through the axial hole 313 and the radial hole 314.

- the needle body 31 has the axial hole portion 313 that extends in the axis Ax2 direction from the end surface opposite to the valve seat 14 and communicates with the space outside the needle body 31 via the radial hole portion 314. is doing.

- the needle 30 opens and closes the nozzle hole 13 when the seal portion 32 is separated (separated) from the valve seat 14 or abuts (sits) the valve seat 14.

- the direction in which the needle 30 is separated from the valve seat 14 is referred to as the valve opening direction

- the direction in which the needle 30 contacts the valve seat 14 is referred to as the valve closing direction.

- the movable core 40 has a movable core body 41, a shaft hole portion 42, a through hole 43, a concave portion 44, and the like.

- the movable core body 41 is formed in a substantially cylindrical shape by a magnetic material such as ferritic stainless steel.

- the movable core body 41 is subjected to a magnetic stabilization process.

- the hardness of the movable core body 41 is relatively low, and is substantially equal to the hardness of the first cylinder portion 21 and the third cylinder portion 23 of the housing 20.

- the shaft hole portion 42 is formed to extend along the axis Ax3 of the movable core body 41.

- the inner wall of the shaft hole portion 42 is subjected to a hard processing process such as Ni—P plating and a sliding resistance reduction process.

- the through hole 43 is formed so as to connect the end surface of the movable core body 41 on the valve seat 14 side and the end surface on the opposite side of the valve seat 14.

- the through hole 43 has a cylindrical inner wall.

- four through holes 43 are formed at regular intervals in the circumferential direction of the movable core body 41, for example.

- the concave portion 44 is formed in the center of the movable core body 41 so as to be recessed in a circular shape from the end surface of the movable core body 41 on the valve seat 14 side to the opposite side of the valve seat 14.

- the shaft hole portion 42 opens at the bottom of the recess 44.

- the movable core 40 is accommodated in the housing 20 with the needle body 31 of the needle 30 inserted through the shaft hole portion 42.

- the inner diameter of the shaft hole portion 42 of the movable core 40 is set to be equal to or slightly larger than the outer diameter of the needle body 31 of the needle 30. Therefore, the movable core 40 can move relative to the needle 30 while the inner wall of the shaft hole portion 42 slides on the outer wall of the needle body 31 of the needle 30.

- the movable core 40 is accommodated in the housing 20 so as to reciprocate in the fuel passage 100 in the direction of the axis Ax1 of the housing 20. The fuel in the fuel passage 100 can flow through the through hole 43.

- the surface of the movable core body 41 opposite to the valve seat 14 is subjected to hard processing such as hard chrome plating and wear resistance.

- the outer diameter of the movable core body 41 is set smaller than the inner diameters of the first cylinder portion 21 and the second cylinder portion 22 of the housing 20. Therefore, when the movable core 40 reciprocates in the fuel passage 100, the outer wall of the movable core 40 and the inner walls of the first cylinder portion 21 and the second cylinder portion 22 do not slide.

- the flange 33 of the needle 30 can abut the surface of the movable core body 41 on the side opposite to the valve seat 14 on the surface of the movable seat body 41. That is, the needle 30 has a contact surface 34 that can contact the surface of the movable core body 41 opposite to the valve seat 14.

- the movable core 40 is provided so as to be movable relative to the needle 30 so as to be in contact with or apart from the contact surface 34.

- the fixed core 50 is provided coaxially with the housing 20 on the side opposite to the valve seat 14 with respect to the movable core 40 inside the housing 20.

- the fixed core 50 has a fixed core body 51 and a bush 52.

- the fixed core body 51 is formed in a substantially cylindrical shape by a magnetic material such as ferritic stainless steel.

- the fixed core body 51 is subjected to a magnetic stabilization process.

- the hardness of the fixed core body 51 is relatively low and is approximately equal to the hardness of the movable core body 41.

- the fixed core body 51 is provided so as to be fixed to the inside of the housing 20.

- the fixed core body 51 and the third cylindrical portion 23 of the housing 20 are welded.

- the bush 52 is formed in a substantially cylindrical shape by a material having a relatively high hardness such as martensitic stainless steel.

- the bush 52 is provided in a recess 511 formed to be recessed radially outward from the inner wall of the end of the fixed core body 51 on the valve seat 14 side.

- the inner diameter of the bush 52 and the inner diameter of the fixed core body 51 are substantially equal.

- the end face of the bush 52 on the valve seat 14 side is located closer to the valve seat 14 than the end face of the fixed core body 51 on the valve seat 14 side. Therefore, the surface of the movable core body 41 opposite to the valve seat 14 can abut on the end surface of the bush 52 on the valve seat 14 side.

- the fixed core 50 is provided so that the collar portion 33 of the needle 30 in a state where the seal portion 32 is in contact with the valve seat 14 is positioned inside the bush 52.

- a cylindrical adjusting pipe 53 is press-fitted inside the fixed core body 51 (see FIG. 1).

- the gap forming member 60 is made of, for example, a nonmagnetic material.

- the hardness of the gap forming member 60 is set substantially equal to the hardness of the needle 30 and the bush 52.

- the gap forming member 60 is provided on the side opposite to the valve seat 14 with respect to the needle 30 and the movable core 40.

- the gap forming member 60 has a plate portion 61 and an extending portion 62.

- the plate part 61 is formed in a substantially disc shape.

- the plate portion 61 is fixed so that one end surface thereof can come into contact with the needle 30, that is, the end surface on the opposite side to the valve seat 14 of the needle body 31 and the end surface on the opposite side to the valve seat 14 of the collar portion 33.

- the needle 30 is provided on the side opposite to the valve seat 14.

- the extending portion 62 is formed integrally with the plate portion 61 so as to extend in a cylindrical shape from the outer edge portion of one end surface of the plate portion 61 to the valve seat 14 side. That is, the gap forming member 60 is formed in a bottomed cylindrical shape in the present embodiment. The gap forming member 60 is provided so that the flange 33 of the needle 30 is positioned inside the extending portion 62. Further, the extending portion 62 can be in contact with the surface of the movable core body 41 on the fixed core 50 side at the end opposite to the plate portion 61.

- the extending portion 62 is formed so that the axial length is longer than the axial length of the flange portion 33. Therefore, the gap forming member 60 is a gap in the axis Ax1 direction between the flange portion 33 and the movable core 40 when the plate portion 61 is in contact with the needle 30 and the extending portion 62 is in contact with the movable core 40.

- An axial gap CL1 can be formed.

- the inner diameter of the extending portion 62 is set to be equal to or slightly larger than the outer diameter of the flange portion 33. Therefore, in the gap forming member 60, the inner wall surface 601, which is the wall surface facing the inner wall of the extending portion 62, that is, the outer wall surface 331 of the flange portion that is a part of the outer wall of the flange portion 33, can slide on the outer wall surface 331 of the flange portion. Thus, it can move relative to the needle 30.

- the outer diameters of the plate portion 61 and the extending portion 62 are set smaller than the inner diameter of the bush 52 of the fixed core 50. Therefore, the gap forming member 60 is fixed to the outer wall surface 602 that is the outer wall of the plate portion 61 and the extending portion 62, that is, the outer wall surface 602 that faces the fixed core inner wall surface 501 that is a part of the inner wall of the bush 52 of the fixed core 50.

- a radial gap CL2 that is a radial gap is formed between the inner wall surface 501 and the core. Therefore, the outer wall surface 602 of the gap forming member 60 does not slide with the fixed core inner wall surface 501 (the inner wall of the bushing 52).

- the extending portion 62 is formed in a cylindrical shape, when the extending portion 62 and the movable core 40 are in contact, the contact surface 34 of the flange 33, the movable core 40, and the extending portion An annular space S ⁇ b> 1 that is an annular space is formed between the inner wall 62.

- the gap forming member 60 further has a hole 611.

- the hole portion 611 connects one end surface of the plate portion 61 and the other end surface, and can communicate with the axial hole portion 313 of the needle 30.

- the fuel on the side opposite to the valve seat 14 of the gap forming member 60 in the fuel passage 100 passes through the hole 611, the axial hole 313 of the needle 30, and the radial hole 314 to move the movable core 40. It can be distributed to the valve seat 14 side.

- the hole 611 has an inner diameter smaller than the inner diameter of the bush 52 and the inner diameter of the axial hole 313.

- the needle 30 moves to the opposite side of the valve seat 14 together with the gap forming member 60, that is, when the needle 30 moves in the valve opening direction, the fuel on the opposite side of the valve seat 14 of the gap forming member 60 is The hole 611 is squeezed and flows into the axial hole 313. Thereby, it can suppress that the moving speed of the valve opening direction of the needle 30 becomes high too much.

- the spring 71 is, for example, a coil spring, and is provided on the side opposite to the valve seat 14 with respect to the gap forming member 60. One end of the spring 71 is in contact with the end surface of the gap forming member 60 on the side opposite to the extending portion 62 of the plate portion 61. The other end of the spring 71 is in contact with the adjusting pipe 53.

- the spring 71 biases the gap forming member 60 toward the valve seat 14.

- the spring 71 can bias the needle 30 toward the valve seat 14, that is, in the valve closing direction via the gap forming member 60 when the plate portion 61 of the gap forming member 60 is in contact with the needle 30.

- the spring 71 can bias the movable core 40 toward the valve seat 14 via the gap forming member 60 when the extending portion 62 of the gap forming member 60 is in contact with the movable core 40. That is, the spring 71 can urge the needle 30 and the movable core 40 toward the valve seat 14 via the gap forming member 60.

- the biasing force of the spring 71 is adjusted by the position of the adjusting pipe 53 with respect to the fixed core 50.

- the coil 72 is formed in a substantially cylindrical shape, and is provided so as to surround the outer side in the radial direction of the second cylindrical portion 22 and the third cylindrical portion 23 in the housing 20.

- the coil 72 generates a magnetic force when electric power is supplied (energized).

- a magnetic force is generated in the coil 72, a magnetic circuit is formed in the fixed core body 51, the movable core body 41, the first cylinder portion 21, and the third cylinder portion 23.

- a magnetic attractive force is generated between the fixed core body 51 and the movable core body 41, and the movable core 40 is attracted to the fixed core 50 side.

- the movable core 40 moves in the valve opening direction while accelerating the axial gap CL1, and collides with the contact surface 34 of the flange portion 33 of the needle 30.

- the needle 30 moves in the valve opening direction, and the seal portion 32 is separated from the valve seat 14 and opened.

- the nozzle hole 13 is opened.

- the movable core 40 can be sucked toward the fixed core 50 and brought into contact with the collar portion 33, and the needle 30 can be moved to the side opposite to the valve seat 14. .

- the gap forming member 60 forms the axial gap CL1 between the flange portion 33 and the movable core 40 in the valve-closed state

- the movable core 40 is energized when the coil 72 is energized. Can be accelerated by the axial gap CL1 to collide with the flange 33. Thereby, even when the pressure in the fuel passage 100 is relatively high, the valve can be opened without increasing the power supplied to the coil 72.

- the radially outer sides of the inlet portion 24 and the third cylindrical portion 23 are molded with resin.

- a connector 27 is formed in the mold part.

- the connector 27 is insert-molded with a terminal 271 for supplying electric power to the coil 72.

- a cylindrical holder 26 is provided outside the coil 72 in the radial direction so as to cover the coil 72.

- the spring seat portion 81 and the fixed portion 82 are connected to each other by the tube portion 83.

- the spring seat portion 81, the fixing portion 82, and the cylindrical portion 83 are integrally formed of a metal such as stainless steel.

- a member in which the spring seat portion 81, the fixing portion 82, and the tubular portion 83 are integrated is referred to as a specific member 80 as appropriate. That is, the specific member 80 includes the spring seat portion 81, the fixed portion 82, and the tubular portion 83.

- the hardness of the specific member 80 is lower than the hardness of the needle 30 and is set to be equal to the hardness of the first tube portion 21.

- the spring seat portion 81 is formed in an annular plate shape and is located on the outer side in the radial direction of the needle body 31 on the valve seat 14 side of the movable core 40.

- the fixed portion 82 is formed in an annular shape, and is located on the radially outer side of the needle body 31 between the movable core 40, the spring seat portion 81, and the radial hole portion 314.

- the fixed portion 82 is fixed to the needle body 31 with the inner wall fitting into the outer wall of the needle body 31.

- the cylindrical portion 83 is formed in a cylindrical shape, and one end is connected to the spring seat portion 81 and the other end is connected to the fixed portion 82.

- the spring seat portion 81 is fixed to the radially outer side of the needle body 31 on the valve seat 14 side of the movable core 40. That is, the specific member 80 is fixed to the needle body 31 by the fixing portion 82 being press-fitted into the needle body 31.

- the spring seat portion 81 is formed so that the plate thickness, that is, the axial length L1 is smaller than the axial length L2 of the fixed portion 82.

- the spring 73 is, for example, a coil spring, and is provided so that one end contacts the spring seat 81 and the other end contacts the bottom of the recess 44 of the movable core 40.

- the spring 73 can bias the movable core 40 toward the fixed core 50.

- the biasing force of the spring 73 is smaller than the biasing force of the spring 71.

- the biasing force of the spring 73 can be adjusted by the relative position of the spring seat portion 81 with respect to the needle body 31, that is, the press-fit position of the fixing portion 82 with respect to the needle body 31.

- the guide portion 90 is provided on the valve seat 14 side with respect to the movable core 40 inside the housing 20.

- the guide portion 90 is provided at a position corresponding to the spring seat portion 81 in the axis Ax1 direction of the housing 20.

- the guide portion 90 is formed in a cylindrical shape from a magnetic material such as ferritic stainless steel, as with the first tube portion 21 of the housing 20.

- the guide portion 90 is formed integrally with the first tube portion 21.

- the guide portion 90 has an inner diameter set to be equal to or slightly larger than the outer diameter of the spring seat portion 81. Therefore, the inner wall of the guide portion 90 slides with the outer wall of the spring seat portion 81. Thereby, the guide part 90 can guide the reciprocating movement of the needle 30 in the axial direction via the spring seat part 81.

- the needle 30 is supported so that the end on the valve seat 14 side can be reciprocated by the inner wall of the nozzle cylinder portion 11 of the nozzle portion 10, and corresponds to the portion on the fixed core 50 side (the position of the spring seat portion 81).

- the guide portion 90 are supported by the guide portion 90 so as to be reciprocally movable.

- the needle 30 is guided to reciprocate in the axial direction by two portions of the housing 20 in the direction of the axis Ax1.

- the movable core 40 is provided so as to be capable of reciprocating in the axial direction between the collar portion 33 (contact surface 34) of the needle 30 and the fixed portion 82.

- the bottom of the concave portion 44 of the movable core 40 can abut on the end of the fixed portion 82 on the movable core 40 side.

- the fixed portion 82 can abut the movable core 40 to restrict relative movement of the movable core 40 toward the valve seat 14 with respect to the needle 30.

- a cylindrical space S2 that is a cylindrical space is formed between the cylindrical portion 83 and the spring seat portion 81 and the needle body 31.

- the radial hole 314 of the needle 30 communicates with the cylindrical space S2. Therefore, the fuel in the axial hole 313 can flow toward the valve seat 14 with respect to the spring seat 81 via the radial hole 314 and the cylindrical space S2.

- the needle 30 and the movable core 40 are moved by the biasing force of the spring 71 via the gap forming member 60.

- the valve seat 14 is biased.

- the needle 30 moves in the valve closing direction, the seal portion 32 comes into contact with the valve seat 14 and closes.

- the nozzle hole 13 is closed.

- the movable core 40 moves relative to the needle 30 with respect to the valve seat 14 due to inertia.

- the fixed part 82 can regulate excessive movement of the movable core 40 toward the valve seat 14 by contacting the movable core 40. Thereby, the fall of the responsiveness at the time of the next valve opening can be suppressed.

- the urging force of the spring 73 can reduce the impact when the movable core 40 abuts against the fixed portion 82, and can suppress secondary valve opening caused by the needle 30 bouncing at the valve seat 14.

- the fixed portion 82 restricts the movement of the movable core 40 toward the valve seat 14, whereby excessive compression of the spring 73 can be suppressed, and the movable core 40 is opened by the restoring force of the excessively compressed spring 73. Secondary valve opening caused by being urged in the direction and colliding with the flange 33 again can be suppressed.

- the gap forming member 60 further includes a passage portion 621.

- the passage portion 621 is formed in a groove shape so as to be recessed from the end of the extending portion 62 on the movable core 40 side toward the plate portion 61 side, and connects the inner wall and the outer wall of the extending portion 62.

- the fuel in the annular space S ⁇ b> 1 can flow out of the extending portion 62 via the passage portion 621.

- the fuel outside the extending portion 62 can flow into the inside of the extending portion 62, that is, the annular space S ⁇ b> 1 via the passage portion 621.

- the fuel that has flowed in from the inlet portion 24 is the fixed core 50, the adjusting pipe 53, the hole portion 611 of the gap forming member 60, the axial hole portion 313 of the needle 30, the radial hole portion 314, the cylindrical space S2, and the first cylinder. Between the portion 21 and the needle 30, between the nozzle portion 10 and the needle 30, that is, through the fuel passage 100, is guided to the injection hole 13.

- the periphery of the movable core 40 is filled with fuel. Further, when the fuel injection device 1 is operated, the fuel flows through the through hole 43 of the movable core 40. Therefore, the movable core 40 can smoothly reciprocate in the axial direction inside the housing 20.

- the needle body 31 is inserted through the shaft hole portion 42 of the movable core 40 from the end portion on the seal portion 32 side, and the movable core 40 and the needle 30 are assembled.

- the needle body 31 is inserted from the end on the seal portion 32 side into the inside of the fixing portion 82 of the specific member 80, and the fixing portion 82 is press-fitted into the needle body 31.

- the relative position (press-fit position) of the specific member 80 with respect to the needle body 31 is adjusted so that the distance between the flange portion 33 and the fixed portion 82 becomes a predetermined size.

- the movable core 40 When the coil 72 is energized in the state shown in FIG. 2, the movable core 40 is attracted to the fixed core 50 side and moves to the fixed core 50 side while accelerating in the axial gap CL1 while pushing up the gap forming member 60. Then, the movable core 40 accelerated in the axial gap CL1 and having increased kinetic energy collides with the contact surface 34 of the flange 33 (see FIG. 3). Thereby, when the needle 30 moves in the valve opening direction, the seal portion (32) is separated from the valve seat (14) and opened. As a result, fuel injection from the nozzle hole 13 is started. At this time, the axial clearance CL1 becomes zero. Further, the gap CL3 becomes larger than that in the state of FIG.

- the nozzle portion 10 has the injection hole 13 into which fuel is injected, and the valve seat 14 formed in an annular shape around the injection hole 13.

- the housing 20 is formed in a cylindrical shape, one end of which is connected to the nozzle portion 10 and has a fuel passage 100 communicating with the injection hole 13 on the inside.

- the needle 30 includes a rod-shaped needle body 31, a seal portion 32 formed at one end of the needle body 31 so as to be in contact with the valve seat 14, and a flange portion 33 provided on the radially outer side of the other end of the needle body 31. have.

- the needle 30 is provided so as to be able to reciprocate in the fuel passage 100, and opens and closes the nozzle hole 13 when the seal portion 32 is separated from the valve seat 14 or abuts against the valve seat 14.

- the movable core 40 is relatively moved with respect to the needle body 31, and the surface opposite to the valve seat 14 is provided so as to be able to contact the surface (contact surface 34) of the flange portion 33 on the valve seat 14 side.

- the fixed core 50 is provided on the side opposite to the valve seat 14 with respect to the movable core 40 inside the housing 20.

- the spring 71 is provided on the side opposite to the valve seat 14 with respect to the needle 30 and can urge the needle 30 and the movable core 40 toward the valve seat 14.

- the movable core 40 When the coil 72 is energized, the movable core 40 can be attracted toward the fixed core 50 and brought into contact with the flange 33, and the needle 30 can be moved to the side opposite to the valve seat 14.

- the spring seat portion 81 is formed in an annular shape, and is provided outside the needle body 31 in the radial direction on the valve seat 14 side with respect to the movable core 40.

- the spring 73 is provided between the movable core 40 and the spring seat portion 81, and the biasing force is smaller than the biasing force of the spring 71, so that the movable core 40 can be biased toward the fixed core 50 side.

- the guide portion 90 is provided on the valve seat 14 side with respect to the movable core 40 inside the housing 20, and the inner wall slides with the outer wall of the spring seat portion 81 to guide the reciprocating movement of the needle 30. Thereby, the reciprocation of the needle 30 in the axial direction is stabilized.

- the needle body 31 is guided to reciprocate by the guide portion 90 via the spring seat portion 81. That is, the spring seat portion 81 is not a double-sliding configuration like the gap forming member of Patent Document 1. Therefore, sliding resistance acting on the spring seat portion 81 and the needle 30 can be reduced, and wear or uneven wear of the sliding surface due to aging can be suppressed. Thereby, the deterioration of the responsiveness of the needle 30 can be suppressed, and the reciprocating movement of the needle 30 in the axial direction can be stabilized for a long time. Thereby, the dispersion

- the outer wall of the spring seat portion 81 and the inner wall of the guide portion 90 are slidable, so that the dimensional control is greater than the double sliding configuration. It is easy and can suppress variations in sliding resistance between individuals. Therefore, it is possible to suppress variations in the fuel injection amount among the individual fuel injection devices 1.

- the spring seat portion 81 is provided not on the housing 20 but on the needle body 31, the distance between the spring seat portion 81 and the movable core 40 can be set with high accuracy. Therefore, it is possible to suppress the urging force of the spring 73 from varying between the individual fuel injection devices 1. Thereby, it can further suppress that the fuel injection quantity varies between the individual fuel injection devices 1.

- the fuel injection device 1 of the present embodiment further includes a gap forming member 60.

- the gap forming member 60 includes a plate portion 61 provided on the side opposite to the valve seat 14 with respect to the needle 30 so that one end surface thereof can contact the needle 30, and a plate portion extending from the plate portion 61 toward the valve seat 14.

- An end portion opposite to 61 has an extending portion 62 formed so as to be able to contact the surface of the movable core 40 on the fixed core 50 side.

- the gap forming member 60 has an axial gap CL1 that is an axial gap between the flange 33 and the movable core 40 when the plate portion 61 is in contact with the needle 30 and the extending portion 62 is in contact with the movable core 40. Can be formed.

- the movable core 40 when the movable core 40 is attracted toward the fixed core 50 by the coil 72, the movable core 40 can be accelerated by the axial gap CL1 and collide with the flange 33. As a result, the movable core 40 that is accelerated in the axial gap CL1 and has increased kinetic energy can collide with the flange 33, so that the needle 30 can be opened even when the fuel pressure in the fuel passage 100 is high. Can do. Therefore, high-pressure fuel can be injected.

- the gap forming member 60 is slidable on the inner wall surface 601, which is a wall surface facing the flange outer wall surface 331 that is a part of the outer wall of the flange portion 33, with the flange outer wall surface 331.

- the outer wall surface 602 that is a wall surface facing the fixed core inner wall surface 501 that is a part of the inner wall of the fixed core 50 forms a radial gap CL2 that is a radial gap between the outer wall surface 501 and the fixed core inner wall surface 501.

- the gap forming member 60 is configured such that the inner wall surface 601 slides on the flange outer wall surface 331, and thus the radial relative movement with respect to the needle 30 is restricted. Therefore, it is possible to prevent the outer wall surface 602 of the gap forming member 60 from sliding with the fixed core inner wall surface 501 (the inner wall of the bushing 52).

- the fuel injection device 1 of the present embodiment further includes a fixing portion 82.

- the fixed portion 82 is formed in an annular shape, is fixed to the radially outer side of the needle body 31 between the movable core 40 and the spring seat portion 81, and is connected to the spring seat portion 81. Thereby, the spring seat part 81 is fixed to the radial direction outer side of the needle main body 31.

- the fixed portion 82 abuts on the surface of the movable core 40 on the valve seat 14 side, and can restrict the movement of the movable core 40 to the valve seat 14 side. Thereby, the fall of the responsiveness at the time of the next valve opening can be suppressed.

- the urging force of the spring 73 can reduce the impact when the movable core 40 abuts against the fixed portion 82, and can suppress secondary valve opening caused by the needle 30 bouncing at the valve seat 14.

- the fixed portion 82 restricts the movement of the movable core 40 toward the valve seat 14, whereby excessive compression of the spring 73 can be suppressed, and the movable core 40 is opened by the restoring force of the excessively compressed spring 73. Secondary valve opening caused by being urged in the direction and colliding with the flange 33 again can be suppressed.

- the fuel injection device 1 of the present embodiment further includes a cylindrical portion 83.

- the cylindrical portion 83 is formed in a cylindrical shape, connects the spring seat portion 81 and the fixed portion 82, and has a cylindrical space S ⁇ b> 2 that is a cylindrical space between the inner wall of the spring seat portion 81 and the outer wall of the needle body 31. Form. Therefore, when the needle 30 moves in the valve closing direction, the fuel flows into the cylindrical space S2 from the valve seat 14 side. Thereby, when the needle 30 moves in the valve closing direction, it is possible to suppress the movement speed from becoming excessively high. Therefore, the secondary valve opening due to the bounce of the needle 30 at the valve seat 14 can be suppressed.

- FIG. 6 shows a part of the fuel injection device according to the second embodiment of the present disclosure.

- the second embodiment is different from the first embodiment in the shape of the spring seat portion 81.

- the spring seat 81 is formed so that the plate thickness, that is, the axial length L1 is equal to the axial length L2 of the fixed portion 82.

- the spring seat portion 81 has chamfered corners at both end portions in the axial direction.

- the spring seat portion 81 is formed such that the axial length L1 is equal to the axial length L2 of the fixed portion 82. Therefore, compared with 1st Embodiment, the sliding length of the spring seat part 81 and the guide part 90 is long, and the guide part 90 can guide the reciprocating movement of the needle 30 in the axial direction more stably.

- the spring seat 81 is chamfered at the corners at both ends in the axial direction. Therefore, when the needle 30 reciprocates in the axial direction, it is possible to suppress the corner portion of the spring seat portion 81 from being caught on the inner wall of the guide portion 90. Thereby, the malfunctioning of the needle 30 can be suppressed.

- FIG. 7 shows a part of the fuel injection device according to the third embodiment of the present disclosure.

- the third embodiment differs from the second embodiment in the shape of the spring seat portion 81.

- the spring seat portion 81 is formed such that the contour of the outer wall has a curved shape protruding toward the inner wall of the guide portion 90 in the cross section of the virtual plane PL1 including the axis Ax1.

- the spring seat portion 81 has an outer wall that slides with the inner wall of the guide portion 90 formed in a curved shape that curves in the direction of the axis Ax1.

- the spring seat portion 81 has a curved shape in which the contour of the outer wall protrudes toward the inner wall of the guide portion 90 in the cross section of the virtual plane PL1 including the axis Ax1. It is formed as follows. Therefore, the corner portion of the outer edge of the end portion in the axial direction of the spring seat portion 81 can be configured not to slide with the inner wall of the guide portion 90. Thereby, when the needle 30 reciprocates in the axial direction, it is possible to prevent the corner portion of the spring seat portion 81 from being caught on the inner wall of the guide portion 90. Therefore, the malfunction of the needle 30 can be suppressed.

- FIG. 8 A part of the fuel injection device according to the fourth embodiment of the present disclosure is illustrated in FIG. 8.

- the fourth embodiment differs from the second embodiment in the shapes of the specific member 80 and the needle 30.

- the fuel injection device does not have the fixing portion 82 and the cylinder portion 83 shown in the second embodiment. That is, the specific member 80 includes only the spring seat portion 81.

- the inner surface of the spring seat 81 is fitted to the outer wall of the needle body 31 and is fixed to the needle body 31. That is, the specific member 80 is fixed to the needle body 31 by the spring seat portion 81 being press-fitted into the needle body 31. Moreover, the corner part of the both ends of an axial direction is chamfering the spring seat part 81.

- the radial hole portion 314 of the needle 30 is formed on the valve seat 14 side with respect to the spring seat portion 81. Therefore, the fuel in the axial hole 313 can flow to the valve seat 14 side with respect to the spring seat 81 via the radial hole 314.

- the spring 73 is formed such that the contact length SL1 that is the length in the axial direction when the wire is in close contact in the axial direction and the inter-line gap becomes zero has a predetermined size.

- the contact length SL1 is the distance between the movable core 40 and the spring seat 81 when the plate portion 61 of the gap forming member 60 is in contact with the needle 30 and the extending portion 62 is in contact with the movable core 40, that is, at this time Is set to be smaller than the length SL2 of the spring 73 (see FIG. 8).

- the movable core 40 moves in the valve closing direction due to inertia after the seal portion 32 comes into contact with the valve seat 14 when the valve is closed, the length of the spring 73 becomes the contact length SL1. Thereby, the movable core 40 is restricted from moving toward the valve closing direction, that is, toward the valve seat 14. Thereby, the fall of the responsiveness at the time of the next valve opening can be suppressed.

- the present embodiment includes the spring seat portion 81 that slides with the inner wall of the guide portion 90, although it does not include the fixed portion 82 and the cylindrical portion 83. Thereby, the needle body 31 is guided to reciprocate by the guide portion 90 via the spring seat portion 81.

- FIG. 9 shows a part of the fuel injection device according to the fifth embodiment of the present disclosure.

- the fifth embodiment is different from the first embodiment in the configuration of the flange portion 33, the specific member 80, and the guide portion 90.

- the collar portion 33 is formed separately from the needle body 31.

- the flange 33 is formed of the same material as the needle body 31, that is, a material having a relatively high hardness such as martensitic stainless steel.

- the flange 33 is fixed to the end of the needle body 31 opposite to the valve seat 14 by press-fitting or welding.

- the specific member 80 is formed of the same material as the needle body 31, that is, a material having a relatively high hardness such as martensitic stainless steel.

- the specific member 80 is fixed to the needle body 31 by the fixing portion 82 being press-fitted or welded to the needle body 31.

- the guide portion 90 is formed separately from the first tube portion 21.

- the guide portion 90 is formed of the same material as the spring seat portion 81, that is, a material having a relatively high hardness such as martensitic stainless steel, for example.

- the guide portion 90 is formed in a cylindrical shape, and is provided in a recess 211 formed to be recessed radially outward from the inner wall of the first tube portion 21.

- the needle body 31 is inserted into the inside of the fixing portion 82 of the specific member 80, the fixing portion 82 is press-fitted or welded to the needle main body 31, and the specific member 80 is assembled.

- the relative position (press-fit or welding position) of the specific member 80 with respect to the needle body 31 is adjusted so that the distance between the end surface of the needle body 31 opposite to the seal portion 32 and the fixing portion 82 has a predetermined size. .

- the needle body 31 is inserted from the end opposite to the seal portion 32 into the inside of the flange portion 33, and the flange portion 33 is press-fitted or welded to the needle body 31.

- the relative position (press-fit or welding) of the flange 33 with respect to the needle body 31 so that the end surface of the flange 33 opposite to the valve seat 14 and the end surface of the needle body 31 opposite to the valve seat 14 substantially coincide with each other.

- Position Position

- the guide portion 90 is formed separately from the first tube portion 21 and has the same material as the spring seat portion 81, that is, a relatively high hardness such as martensitic stainless steel. It is made of material. Therefore, wear due to sliding between the outer wall of the spring seat portion 81 and the inner wall of the guide portion 90 can be suppressed.

- FIG. 10 shows a part of the fuel injection device according to the sixth embodiment of the present disclosure.

- the sixth embodiment differs from the first embodiment in that the gap forming member 60 is not provided.

- the sixth embodiment does not include the gap forming member 60 shown in the first embodiment. Therefore, the end of the spring 71 on the side of the valve seat 14 is in contact with the flange 33, and the needle 30 is biased toward the side of the valve seat 14.

- the flange portion 33 has the contact surface 34 positioned closer to the valve seat 14 than the end surface of the bush 52 on the valve seat 14 side. (See FIG. 10). Therefore, when the seal portion 32 is in contact with the valve seat 14, the surface of the movable core 40 opposite to the valve seat 14 is in contact with the contact surface 34. That is, the axial gap CL1 between the flange 33 and the movable core 40 is zero. At this time, a gap CL3 is formed between the bottom of the concave portion 44 of the movable core 40 and the fixed portion 82.

- the flange portion 33 forms a radial gap CL4 that is a radial gap between the outer wall and the inner wall of the bush 52. Therefore, the outer wall of the flange 33 does not slide with the inner wall of the bush 52.

- the movable core 40 is not accelerated by the axial gap CL1 when being attracted by the coil 72 as in the first embodiment. Therefore, compared with 1st Embodiment, the predominance regarding injecting high pressure fuel is low.

- the movable core 40 is provided so as to be relatively movable with respect to the needle body 31, and a gap CL3 can be formed between the fixed core 82 and the movable core 40.

- a spring 73 that urges the movable core 40 toward the fixed core 50 is provided. Therefore, bounce of the needle 30 when the seal portion 32 collides with the valve seat 14 can be suppressed, and unintended secondary valve opening can be suppressed.

- the distance between the end surface on the fixed core 50 side of the fixed portion 82 and the end surface on the fixed core 50 side of the spring seat portion 81 may be smaller than the contact length of the spring 73.

- the length of the spring 73 becomes a close contact length. Movement in the valve closing direction is restricted. At this time, the movable core 40 does not contact the fixed portion 82.

- angular part of the both ends of the axial direction of the spring seat part 81 was chamfered was shown.

- the spring seat portion 81 may be chamfered at one corner portion of both end portions in the axial direction.

- the spring seat portion 81 is chamfered at least one corner portion of both end portions in the axial direction, and as in the third embodiment.

- the contour of the outer wall may be formed in a curved shape protruding toward the inner wall of the guide portion 90.

- the fixed core body 51 may not have the recess 511 and the fixed core 50 may not have the bush 52.

- the end surface of the movable core 40 opposite to the valve seat 14 may abut on the end surface of the fixed core body 51 on the valve seat 14 side.

- the extending portion 62 of the gap forming member 60 is formed in a cylindrical shape.

- the extending portion 62 is not limited to a cylindrical shape, and may be formed in a plurality of rod shapes having an inner wall surface 601 and an outer wall surface 602, for example.

- the example in which the nozzle part 10 and the housing 20 (1st cylinder part 21) are formed separately was shown.

- the nozzle part 10 and the housing 20 (1st cylinder part 21) are good also as being integrally formed.

- the 3rd cylinder part 23 and the fixed core main body 51 may be formed integrally.

- the flange portion 33 may be provided on the radially outer side near the other end of the needle body 31.

- the plate portion 61 of the gap forming member 60 can contact only the needle body 31 without contacting the flange portion 33.

- the through-hole 43 is formed in the movable core 40

- the through hole 43 may not be formed in the movable core 40.

- the moving speed of the movable core 40 at the initial stage of energization is reduced, the excessive moving speed of the movable core 40 can be suppressed, and the needle overshoot during full lift and the bounce of the movable core 40 during full lift are suppressed. This is an advantageous configuration for suppressing bounce when the needle is closed.

- the present disclosure is not limited to a direct injection type gasoline engine, and may be applied to, for example, a port injection type gasoline engine or a diesel engine.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Fuel-Injection Apparatus (AREA)

Abstract

可動コア(40)は、ニードル本体(31)に対し相対移動し、鍔部(33)の弁座側の面である当接面(34)に当接可能に設けられる。固定コア(50)は、可動コア(40)に対し弁座とは反対側に設けられる。スプリング(71)は、ニードル(30)および可動コア(40)を弁座側に付勢可能である。コイル(72)は、通電されると、ニードル(30)を弁座とは反対側に移動させることが可能である。ばね座部(81)は、環状に形成され、可動コア(40)に対し弁座側においてニードル本体(31)の径方向外側に設けられる。スプリング(73)は、可動コア(40)とばね座部(81)との間に設けられ、可動コア(40)を固定コア(50)側に付勢可能である。ガイド部(90)は、ハウジング(20)の内側の可動コア(40)に対し弁座側に設けられ、内壁がばね座部(81)の外壁と摺動しニードル(30)の往復移動を案内可能である。

Description

本願は、2015年8月25日に出願された日本国特許出願第2015-165656号に基づくものであり、この開示をもってその内容を本明細書中に開示したものとする。

本開示は、内燃機関に燃料を噴射供給する燃料噴射装置に関する。

従来、可動コアとニードルの鍔部との間に軸方向の隙間を形成し、当該隙間で可動コアを加速させて鍔部に衝突させ、ニードルを開弁させる燃料噴射装置が知られている。例えば特許文献1には、可動コアとニードルの鍔部との間に軸方向の隙間を形成可能な隙間形成部材を備えた燃料噴射装置が記載されている。この燃料噴射装置では、隙間で加速し運動エネルギーが上昇した状態の可動コアを鍔部に衝突させるため、ニードルを収容するハウジング内の燃料通路の燃圧が高くても、ニードルを開弁させることができる。そのため、高圧の燃料を噴射可能である。

ところで、特許文献1の燃料噴射装置では、隙間形成部材は、有底筒状に形成されており、筒部の内壁が鍔部の外壁と摺動し、外壁が固定コアの内壁と摺動する。これにより、ニードルは、軸方向の往復移動が案内されている。なお、ニードルは、軸方向において弁座とは反対側の端部のみが隙間形成部材および固定コアにより支持されている。

上述のように、特許文献1の燃料噴射装置では、隙間形成部材は筒部の内壁および外壁の両方が他部材と摺動する、所謂2重摺動の構成のため、隙間形成部材全体に作用する摺動抵抗が大きくなったり、経年により摺動面が摩耗または偏摩耗したりするおそれがある。これにより、ニードルの応答性が悪化したり、ニードルの軸方向の往復移動が不安定になったりするおそれがある。よって、燃料噴射装置からの燃料の噴射量がばらつくおそれがある。また、摩耗粉が生じると、相対移動する部材間に摩耗粉が噛み込み、作動不良を招くおそれがある。

また、特許文献1の燃料噴射装置は、隙間形成部材が2重摺動の構成のため、寸法管理が難しく、個体間の摺動抵抗がばらつくおそれがある。したがって、燃料噴射装置の個体間で、燃料の噴射量がばらつくおそれがある。

また、特許文献1の燃料噴射装置では、可動コアを固定コア側に付勢する付勢部材のばね座は、ハウジングの内壁から径方向内側に延びるようハウジングと一体に形成されている。そのため、ばね座と可動コアとの距離を精度よく設定するのが困難であり、付勢部材の付勢力が燃料噴射装置の個体間でばらつくおそれがある。これにより、燃料噴射装置の個体間で、燃料の噴射量がばらつくおそれがある。なお、ばね座の内壁とニードルの外壁との間には筒状の隙間が形成されており、ばね座とニードルとは摺動しない。

本開示は、上述の問題に鑑みてなされたものであり、その目的は、燃料の噴射量のばらつきを抑制可能な燃料噴射装置を提供することにある。

本開示の燃料噴射装置は、ノズル部とハウジングとニードルと可動コアと固定コアと弁座側付勢部材とコイルとばね座部と固定コア側付勢部材とガイド部とを備えている。

ノズル部は、燃料が噴射される噴孔、および、噴孔の周囲に環状に形成される弁座を有している。

ハウジングは、筒状に形成され、一端がノズル部に接続され、噴孔に連通する燃料通路を内側に有している。

ニードルは、棒状のニードル本体、弁座に当接可能なようニードル本体の一端に形成されるシール部、および、ニードル本体の他端または他端近傍の径方向外側に設けられる鍔部を有している。ニードルは、燃料通路内を往復移動可能に設けられ、シール部が弁座から離間または弁座に当接すると噴孔を開閉する。

可動コアは、ニードル本体に対し相対移動し、弁座とは反対側の面が鍔部の弁座側の面に当接可能に設けられる。

固定コアは、ハウジングの内側の可動コアに対し弁座とは反対側に設けられる。

弁座側付勢部材は、ニードルに対し弁座とは反対側に設けられ、ニードルおよび可動コアを弁座側に付勢可能である。

コイルは、通電されると可動コアを固定コア側に吸引し鍔部に当接させ、ニードルを弁座とは反対側に移動させることが可能である。

ばね座部は、環状に形成され、可動コアに対し弁座側においてニードル本体の径方向外側に設けられる。

固定コア側付勢部材は、可動コアとばね座部との間に設けられ、付勢力が弁座側付勢部材の付勢力より小さく、可動コアを固定コア側に付勢可能である。

ガイド部は、ハウジングの内側の可動コアに対し弁座側に設けられ、内壁がばね座部の外壁と摺動しニードルの往復移動を案内可能である。これにより、ニードルの軸方向の往復移動が安定する。

このように、本開示では、ニードル本体は、ばね座部を介してガイド部により往復移動が案内される。すなわち、ばね座部は、上記特許文献1の隙間形成部材のような2重摺動の構成ではない。そのため、ばね座部およびニードルに作用する摺動抵抗を小さくでき、経年による摺動面の摩耗または偏摩耗を抑制することができる。これにより、ニードルの応答性の悪化を抑制でき、ニードルの軸方向の往復移動を長期に亘り安定させることができる。これにより、燃料噴射装置からの燃料の噴射量のばらつきを抑制することができる。また、摩耗粉の発生を抑制でき、相対移動する部材間に摩耗粉が噛み込むことを抑制し、作動不良を抑制することができる。

また、本開示では、ニードルの往復移動を案内するにあたり、ばね座部の外壁とガイド部の内壁とが摺動する構成のため、2重摺動の構成と比べ、寸法管理が容易で、個体間の摺動抵抗のばらつきを抑制することができる。したがって、燃料噴射装置の個体間においても、燃料の噴射量のばらつきを抑制することができる。

また、本開示では、ばね座部が、ハウジングではなく、ニードル本体に設けられる構成のため、ばね座部と可動コアとの距離を精度よく設定することができる。そのため、固定コア側付勢部材の付勢力が燃料噴射装置の個体間でばらつくのを抑制することができる。これにより、燃料噴射装置の個体間で、燃料の噴射量がばらつくのをさらに抑制することができる。

以下、本開示の複数の実施形態を図に基づいて説明する。なお、複数の実施形態において、実質的に同一の構成部位には同一の符号を付し、説明を省略する。

(第1実施形態)

本開示の第1実施形態による燃料噴射弁を図1に示す。燃料噴射装置1は、例えば図示しない内燃機関としての直噴式ガソリンエンジンに用いられ、燃料としてのガソリンをエンジンに噴射供給する。

本開示の第1実施形態による燃料噴射弁を図1に示す。燃料噴射装置1は、例えば図示しない内燃機関としての直噴式ガソリンエンジンに用いられ、燃料としてのガソリンをエンジンに噴射供給する。

燃料噴射装置1は、ノズル部10、ハウジング20、ニードル30、可動コア40、固定コア50、隙間形成部材60、弁座側付勢部材としてのスプリング71、コイル72、ばね座部81、固定部82、筒部83、固定コア側付勢部材としてのスプリング73、ガイド部90等を備えている。

ノズル部10は、例えばマルテンサイト系ステンレス等の硬度が比較的高い材料により形成されている。ノズル部10は、所定の硬度を有するよう焼入れ処理が施されている。ノズル部10は、ノズル筒部11、および、ノズル筒部11の一端を塞ぐノズル底部12を有している。ノズル底部12には、ノズル筒部11側の面とノズル筒部11とは反対側の面とを接続する噴孔13が複数形成されている。また、ノズル底部12のノズル筒部11側の面には、噴孔13の周囲に環状の弁座14が形成されている。

ハウジング20は、第1筒部21、第2筒部22、第3筒部23、インレット部24、フィルタ25等を有している。

第1筒部21、第2筒部22および第3筒部23は、いずれも略円筒状に形成されている。第1筒部21、第2筒部22および第3筒部23は、第1筒部21、第2筒部22、第3筒部23の順に同軸(軸Ax1)となるよう配置され、互いに接続している。

第1筒部21および第3筒部23は、例えばフェライト系ステンレス等の磁性材料により形成され、磁気安定化処理が施されている。第1筒部21および第3筒部23は、硬度が比較的低い。一方、第2筒部22は、例えばオーステナイト系ステンレス等の非磁性材料により形成されている。第2筒部22の硬度は、第1筒部21および第3筒部23の硬度よりも高い。

第1筒部21の第2筒部22とは反対側の端部の内側には、ノズル筒部11のノズル底部12とは反対側の端部が接合されている。第1筒部21とノズル部10とは、例えば溶接により接合されている。

インレット部24は、例えばステンレス等の金属により筒状に形成されている。インレット部24は、一端が第3筒部23の第2筒部22とは反対側の端部の内側に接合するよう設けられている。インレット部24と第3筒部23とは、例えば溶接により接合されている。

ハウジング20およびノズル筒部11の内側には、燃料通路100が形成されている。燃料通路100は、噴孔13に接続している。インレット部24の第3筒部23とは反対側には、図示しない配管が接続される。これにより、燃料通路100には、燃料供給源からの燃料が配管を経由して流入する。燃料通路100は、燃料を噴孔13に導く。

フィルタ25は、インレット部24の内側に設けられている。フィルタ25は、燃料通路100に流入する燃料中の異物を捕集する。

ニードル30は、例えばマルテンサイト系ステンレス等の硬度が比較的高い材料により形成されている。ニードル30は、所定の硬度を有するよう焼入れ処理が施されている。ニードル30の硬度は、ノズル部10の硬度とほぼ同等に設定されている。

ニードル30は、燃料通路100内をハウジング20の軸Ax1方向へ往復移動可能なようハウジング20内に収容されている。ニードル30は、ニードル本体31、シール部32、鍔部33等を有している。

ニードル本体31は、棒状、より具体的には長い円柱状に形成されている。シール部32は、ニードル本体31の一端、すなわち、弁座14側の端部に形成され、弁座14に当接可能である。鍔部33は、円環状に形成され、ニードル本体31の他端、すなわち、弁座14とは反対側の端部の径方向外側に設けられている。本実施形態では、鍔部33は、ニードル本体31と一体に形成されている。

ニードル本体31の一端の近傍には、大径部311が形成されている。ニードル本体31の一端側の外径は、他端側の外径より小さい。大径部311は、外径がニードル本体31の一端側の外径より大きい。大径部311は、外壁がノズル部10のノズル筒部11の内壁と摺動するよう形成されている。これにより、ニードル30は、弁座14側の端部の軸Ax1方向の往復移動が案内される。大径部311には、外壁の周方向の複数個所が面取りされるようにして面取り部312が形成されている。これにより、燃料は、面取り部312とノズル筒部11の内壁との間を流通可能である。

図2に示すように、ニードル本体31の他端には、ニードル本体31の軸Ax2に沿って延びる軸方向穴部313が形成されている。すなわち、ニードル本体31の他端は、中空筒状に形成されている。また、ニードル本体31には、軸方向穴部313の弁座14側の端部とニードル本体31の外側の空間とを接続するようニードル本体31の径方向に延びる径方向穴部314が形成されている。これにより、燃料通路100内の燃料は、軸方向穴部313および径方向穴部314を流通可能である。このように、ニードル本体31は、弁座14とは反対側の端面から軸Ax2方向に延び径方向穴部314を経由してニードル本体31の外側の空間に連通する軸方向穴部313を有している。

ニードル30は、シール部32が弁座14から離間(離座)または弁座14に当接(着座)することで噴孔13を開閉する。以下、適宜、ニードル30が弁座14から離間する方向を開弁方向といい、ニードル30が弁座14に当接する方向を閉弁方向という。

可動コア40は、可動コア本体41、軸穴部42、通孔43、凹部44等を有している。可動コア本体41は、例えばフェライト系ステンレス等の磁性材料により略円柱状に形成されている。可動コア本体41は、磁気安定化処理が施されている。可動コア本体41の硬度は比較的低く、ハウジング20の第1筒部21および第3筒部23の硬度と概ね同等である。

軸穴部42は、可動コア本体41の軸Ax3に沿って延びるよう形成されている。本実施形態では、軸穴部42の内壁に、例えばNi-Pめっき等の硬質加工処理および摺動抵抗低減処理が施されている。通孔43は、可動コア本体41の弁座14側の端面と弁座14とは反対側の端面とを接続するよう形成されている。通孔43は、円筒状の内壁を有している。本実施形態では、通孔43は、例えば可動コア本体41の周方向に等間隔で4つ形成されている。

凹部44は、可動コア本体41の弁座14側の端面から弁座14とは反対側へ円形に凹むよう可動コア本体41の中央に形成されている。ここで、軸穴部42は、凹部44の底部に開口している。

可動コア40は、軸穴部42にニードル30のニードル本体31が挿通された状態でハウジング20内に収容されている。可動コア40の軸穴部42の内径は、ニードル30のニードル本体31の外径と同等、または、ニードル本体31の外径よりやや大きく設定されている。そのため、可動コア40は、軸穴部42の内壁がニードル30のニードル本体31の外壁に摺動しつつ、ニードル30に対し相対移動可能である。また、可動コア40は、ニードル30と同様、燃料通路100内をハウジング20の軸Ax1方向へ往復移動可能なようハウジング20内に収容されている。通孔43には、燃料通路100内の燃料が流通可能である。

本実施形態では、可動コア本体41の弁座14とは反対側の面に、例えば硬質クロムめっき等の硬質加工処理および耐摩耗処理が施されている。

なお、可動コア本体41の外径は、ハウジング20の第1筒部21および第2筒部22の内径より小さく設定されている。そのため、可動コア40が燃料通路100内を往復移動するとき、可動コア40の外壁と第1筒部21および第2筒部22の内壁とは摺動しない。

ニードル30の鍔部33は、弁座14側の面が可動コア本体41の弁座14とは反対側の面に当接可能である。つまり、ニードル30は、可動コア本体41の弁座14とは反対側の面に当接可能な当接面34を有している。可動コア40は、当接面34に当接または当接面34から離間可能なようニードル30に対し相対移動可能に設けられている。

固定コア50は、ハウジング20の内側の可動コア40に対し弁座14とは反対側においてハウジング20と同軸に設けられている。固定コア50は、固定コア本体51およびブッシュ52を有している。固定コア本体51は、例えばフェライト系ステンレス等の磁性材料により略円筒状に形成されている。固定コア本体51は、磁気安定化処理が施されている。固定コア本体51の硬度は比較的低く、可動コア本体41の硬度と概ね同等である。固定コア本体51は、ハウジング20の内側に固定されるようにして設けられている。固定コア本体51とハウジング20の第3筒部23とは溶接されている。

ブッシュ52は、例えばマルテンサイト系ステンレス等の硬度が比較的高い材料により略円筒状に形成されている。ブッシュ52は、固定コア本体51の弁座14側の端部の内壁から径方向外側へ凹むよう形成された凹部511に設けられている。ここで、ブッシュ52の内径と固定コア本体51の内径とは概ね同等である。ブッシュ52の弁座14側の端面は、固定コア本体51の弁座14側の端面よりも弁座14側に位置している。そのため、可動コア本体41の弁座14とは反対側の面は、ブッシュ52の弁座14側の端面に当接可能である。

固定コア50は、シール部32が弁座14に当接した状態のニードル30の鍔部33が、ブッシュ52の内側に位置するよう設けられている。固定コア本体51の内側には、円筒状のアジャスティングパイプ53が圧入されている(図1参照)。

隙間形成部材60は、例えば非磁性材料により形成されている。隙間形成部材60の硬度は、ニードル30およびブッシュ52の硬度とほぼ同等に設定されている。

隙間形成部材60は、ニードル30および可動コア40に対し弁座14とは反対側に設けられている。隙間形成部材60は、板部61および延伸部62を有している。板部61は、略円板状に形成されている。板部61は、一方の端面がニードル30、すなわち、ニードル本体31の弁座14とは反対側の端面、および、鍔部33の弁座14とは反対側の端面に当接可能なよう固定コア50の内側においてニードル30に対し弁座14とは反対側に設けられている。

延伸部62は、板部61の一方の端面の外縁部から弁座14側へ円筒状に延びるよう板部61と一体に形成されている。すなわち、隙間形成部材60は、本実施形態では、有底円筒状に形成されている。隙間形成部材60は、延伸部62の内側にニードル30の鍔部33が位置するよう設けられている。また、延伸部62は、板部61とは反対側の端部が可動コア本体41の固定コア50側の面に当接可能である。

本実施形態では、延伸部62は、軸方向の長さが鍔部33の軸方向の長さより長くなるよう形成されている。そのため、隙間形成部材60は、板部61がニードル30に当接し、延伸部62が可動コア40に当接しているとき、鍔部33と可動コア40との間に軸Ax1方向の隙間である軸方向隙間CL1を形成可能である。

ここで、延伸部62の内径は、鍔部33の外径と同等、または、鍔部33の外径よりやや大きく設定されている。そのため、隙間形成部材60は、延伸部62の内壁、すなわち、鍔部33の外壁の一部である鍔部外壁面331に対向する壁面である内側壁面601が鍔部外壁面331と摺動可能で、ニードル30に対し相対移動可能である。

また、板部61および延伸部62の外径は、固定コア50のブッシュ52の内径より小さく設定されている。そのため、隙間形成部材60は、板部61および延伸部62の外壁、すなわち、固定コア50のブッシュ52の内壁の一部である固定コア内壁面501に対向する壁面である外側壁面602が、固定コア内壁面501との間に径方向の隙間である径方向隙間CL2を形成している。そのため、隙間形成部材60の外側壁面602は、固定コア内壁面501(ブッシュ52の内壁)と摺動しない。

なお、本実施形態では、延伸部62が筒状に形成されているため、延伸部62と可動コア40とが当接しているとき、鍔部33の当接面34と可動コア40と延伸部62の内壁との間に環状の空間である環状空間S1が形成される。

隙間形成部材60は、孔部611をさらに有している。孔部611は、板部61の一方の端面と他方の端面とを接続し、ニードル30の軸方向穴部313に連通可能である。これにより、燃料通路100内の隙間形成部材60の弁座14とは反対側の燃料は、孔部611、ニードル30の軸方向穴部313、径方向穴部314を経由して可動コア40の弁座14側に流通可能である。孔部611は、内径がブッシュ52の内径および軸方向穴部313の内径より小さく形成されている。そのため、ニードル30が隙間形成部材60とともに弁座14とは反対側に移動するとき、すなわち、ニードル30が開弁方向に移動するとき、隙間形成部材60の弁座14とは反対側の燃料は、孔部611で絞られて軸方向穴部313に流れる。これにより、ニードル30の開弁方向の移動速度が過度に高くなることを抑制できる。

スプリング71は、例えばコイルスプリングであり、隙間形成部材60に対し弁座14とは反対側に設けられている。スプリング71の一端は、隙間形成部材60の板部61の延伸部62とは反対側の端面に当接している。スプリング71の他端は、アジャスティングパイプ53に当接している。スプリング71は、隙間形成部材60を弁座14側に付勢する。スプリング71は、隙間形成部材60の板部61がニードル30に当接しているとき、隙間形成部材60を介してニードル30を弁座14側、すなわち、閉弁方向に付勢可能である。また、スプリング71は、隙間形成部材60の延伸部62が可動コア40に当接しているとき、隙間形成部材60を介して可動コア40を弁座14側に付勢可能である。すなわち、スプリング71は、隙間形成部材60を介してニードル30および可動コア40を弁座14側に付勢可能である。スプリング71の付勢力は、固定コア50に対するアジャスティングパイプ53の位置により調整される。

コイル72は、略円筒状に形成され、ハウジング20のうち特に第2筒部22および第3筒部23の径方向外側を囲むようにして設けられている。コイル72は、電力が供給(通電)されると磁力を生じる。コイル72に磁力が生じると、固定コア本体51、可動コア本体41、第1筒部21および第3筒部23に磁気回路が形成される。これにより、固定コア本体51と可動コア本体41との間に磁気吸引力が発生し、可動コア40は、固定コア50側に吸引される。このとき、可動コア40は、軸方向隙間CL1を加速しつつ開弁方向に移動し、ニードル30の鍔部33の当接面34に衝突する。これにより、ニードル30が開弁方向に移動し、シール部32が弁座14から離間し、開弁する。その結果、噴孔13が開放される。このように、コイル72は、通電されると、可動コア40を固定コア50側に吸引し鍔部33に当接させ、ニードル30を弁座14とは反対側に移動させることが可能である。

上述のように、本実施形態では、閉弁状態において、隙間形成部材60が鍔部33と可動コア40との間に軸方向隙間CL1を形成するため、コイル72への通電時、可動コア40を軸方向隙間CL1で加速させて鍔部33に衝突させることができる。これにより、燃料通路100内の圧力が比較的高い場合でも、コイル72へ供給する電力を増大させることなく、開弁させることができる。

なお、可動コア40は、磁気吸引力により固定コア50側(開弁方向)に吸引されると、可動コア本体41の固定コア50側の端面がブッシュ52の弁座14側の端面に衝突する。これにより、可動コア40は、開弁方向への移動が規制される。

図1に示すように、インレット部24および第3筒部23の径方向外側は、樹脂によりモールドされている。当該モールド部分にコネクタ27が形成されている。コネクタ27には、コイル72へ電力を供給するための端子271がインサート成形されている。また、コイル72の径方向外側には、コイル72を覆うようにして筒状のホルダ26が設けられている。

本実施形態では、ばね座部81と固定部82とは、筒部83により互いに接続されている。ばね座部81、固定部82および筒部83は、例えばステンレス等の金属により一体に形成されている。以下、本実施形態の説明において、ばね座部81、固定部82および筒部83が一体になった部材を、適宜、特定部材80とよぶ。つまり、特定部材80は、ばね座部81、固定部82および筒部83からなる。特定部材80の硬度は、ニードル30の硬度より低く、第1筒部21の硬度と同等に設定されている。

ばね座部81は、円環の板状に形成され、可動コア40の弁座14側においてニードル本体31の径方向外側に位置している。

固定部82は、円環状に形成され、可動コア40とばね座部81および径方向穴部314との間においてニードル本体31の径方向外側に位置している。固定部82は、内壁がニードル本体31の外壁に嵌合し、ニードル本体31に固定されている。

筒部83は、円筒状に形成され、一端がばね座部81に接続し、他端が固定部82に接続している。これにより、ばね座部81は、可動コア40の弁座14側においてニードル本体31の径方向外側に固定されている。つまり、特定部材80は、固定部82がニードル本体31に圧入されることにより、ニードル本体31に固定されている。

本実施形態では、ばね座部81は、板厚、すなわち、軸方向の長さL1が固定部82の軸方向の長さL2より小さくなるよう形成されている。

スプリング73は、例えばコイルスプリングであり、一端がばね座部81に当接し、他端が可動コア40の凹部44の底部に当接するよう設けられている。スプリング73は、可動コア40を固定コア50側に付勢可能である。スプリング73の付勢力は、スプリング71の付勢力よりも小さい。スプリング73の付勢力は、ばね座部81のニードル本体31に対する相対位置、つまり、固定部82のニードル本体31に対する圧入位置により調整可能である。

ガイド部90は、ハウジング20の内側の可動コア40に対し弁座14側に設けられている。ガイド部90は、ハウジング20の軸Ax1方向においてばね座部81に対応する位置に設けられている。本実施形態では、ガイド部90は、ハウジング20の第1筒部21と同様、例えばフェライト系ステンレス等の磁性材料により円筒状に形成されている。本実施形態では、ガイド部90は、第1筒部21と一体に形成されている。

ガイド部90は、内径がばね座部81の外径と同等、または、ばね座部81の外径よりやや大きく設定されている。そのため、ガイド部90は、内壁がばね座部81の外壁と摺動する。これにより、ガイド部90は、ばね座部81を介してニードル30の軸方向の往復移動を案内可能である。

本実施形態では、ニードル30は、弁座14側の端部がノズル部10のノズル筒部11の内壁により往復移動可能に支持され、固定コア50側の部位(ばね座部81の位置に対応する部位)がガイド部90により往復移動可能に支持される。このように、ニードル30は、ハウジング20の軸Ax1方向の2箇所の部位により、軸方向の往復移動が案内される。

スプリング71が隙間形成部材60を弁座14側に付勢することで、隙間形成部材60の板部61とニードル30とが当接し、ニードル30は、シール部32が弁座14に押し付けられる。このとき、スプリング73が可動コア40を固定コア50側に付勢することで、隙間形成部材60の延伸部62と可動コア40とが当接する。この状態で、ニードル30の鍔部33の当接面34と可動コア40との間に軸方向隙間CL1が形成され、可動コア40の凹部44の底部と固定部82との間に隙間CL3が形成される(図2参照)。

可動コア40は、ニードル30の鍔部33(当接面34)と固定部82との間で軸方向に往復移動可能に設けられている。可動コア40の凹部44の底部は、固定部82の可動コア40側の端部に当接可能である。固定部82は、可動コア40に当接することで、ニードル30に対する可動コア40の弁座14側への相対移動を規制可能である。

また、本実施形態では、筒部83およびばね座部81とニードル本体31との間には、筒状の空間である筒状空間S2が形成されている。ここで、ニードル30の径方向穴部314は、筒状空間S2に連通している。よって、軸方向穴部313内の燃料は、径方向穴部314および筒状空間S2を経由してばね座部81に対し弁座14側に流れることができる。

本実施形態では、可動コア40が固定コア50側に吸引されている状態でコイル72への通電を停止すると、ニードル30および可動コア40は、隙間形成部材60を介したスプリング71の付勢力により、弁座14側へ付勢される。これにより、ニードル30が閉弁方向に移動し、シール部32が弁座14に当接し、閉弁する。その結果、噴孔13が閉塞される。

シール部32が弁座14に当接した後、可動コア40は、慣性によりニードル30に対し弁座14側に相対移動する。このとき、固定部82は、可動コア40に当接することで、可動コア40の弁座14側への過度の移動を規制可能である。これにより、次の開弁時の応答性の低下を抑制可能である。また、スプリング73の付勢力により、可動コア40が固定部82に当接するときの衝撃を小さくでき、ニードル30が弁座14でバウンスすることによる二次開弁を抑制することができる。さらに、固定部82が可動コア40の弁座14側への移動を規制することにより、スプリング73の過度の圧縮を抑制でき、過度に圧縮されたスプリング73の復原力により可動コア40が開弁方向に付勢され再び鍔部33に衝突することによる二次開弁を抑制することができる。

本実施形態では、隙間形成部材60は、通路部621をさらに有している。通路部621は、延伸部62の可動コア40側の端部から板部61側に凹むよう溝状に形成され、延伸部62の内壁と外壁とを接続している。これにより、延伸部62と可動コア40とが当接しているとき、環状空間S1内の燃料は、通路部621を経由して延伸部62の外側へ流出可能である。また、延伸部62の外側の燃料は、通路部621を経由して延伸部62の内側、すなわち、環状空間S1に流入可能である。よって、延伸部62と可動コア40とが当接しているとき、環状空間S1に燃料が存在することにより生じるダンパ効果を抑制し、鍔部33の当接面34に可動コア40が衝突するときの可動コア40の運動エネルギーの低下を抑制できる。

インレット部24から流入した燃料は、固定コア50、アジャスティングパイプ53、隙間形成部材60の孔部611、ニードル30の軸方向穴部313、径方向穴部314、筒状空間S2、第1筒部21とニードル30との間、ノズル部10とニードル30との間、すなわち、燃料通路100を流通し、噴孔13に導かれる。なお、燃料噴射装置1の作動時、可動コア40の周囲は燃料で満たされた状態となる。また、燃料噴射装置1の作動時、可動コア40の通孔43を燃料が流通する。そのため、可動コア40は、ハウジング20の内側で軸方向に円滑に往復移動可能である。

次に、本実施形態におけるニードル30、可動コア40、特定部材80およびスプリング73の組み付け方法について説明する。

(可動コア組み付け工程)

まず、ニードル本体31をシール部32側の端部から可動コア40の軸穴部42に挿通し、可動コア40とニードル30とを組み付ける。

まず、ニードル本体31をシール部32側の端部から可動コア40の軸穴部42に挿通し、可動コア40とニードル30とを組み付ける。

(スプリング組み付け工程)

次に、ニードル本体31をシール部32側の端部からスプリング73の内側に挿通し、スプリング73を組み付ける。

次に、ニードル本体31をシール部32側の端部からスプリング73の内側に挿通し、スプリング73を組み付ける。

(特定部材組み付け工程)

次に、ニードル本体31をシール部32側の端部から特定部材80の固定部82の内側に挿通し、固定部82をニードル本体31に圧入する。このとき、鍔部33と固定部82との距離が所定の大きさとなるよう、ニードル本体31に対する特定部材80の相対位置(圧入位置)を調整する。

次に、ニードル本体31をシール部32側の端部から特定部材80の固定部82の内側に挿通し、固定部82をニードル本体31に圧入する。このとき、鍔部33と固定部82との距離が所定の大きさとなるよう、ニードル本体31に対する特定部材80の相対位置(圧入位置)を調整する。

上記工程により、ニードル30、可動コア40、特定部材80およびスプリング73が一体に組み付けられた組付体を得ることができる。

次に、本実施形態の燃料噴射装置1の作動について、図2~5に基づき説明する。

図2に示すように、コイル72に通電されていないときは、ニードル30のシール部(32)は弁座(14)に当接しており、隙間形成部材60の板部61はニードル30に当接し、延伸部62は可動コア40に当接している。このとき、鍔部33の当接面34と可動コア40との間には、所定の大きさの軸方向隙間CL1が形成されている。

図2に示す状態のときにコイル72に通電すると、可動コア40は、固定コア50側に吸引され、隙間形成部材60を押し上げながら軸方向隙間CL1で加速しつつ固定コア50側に移動する。そして、軸方向隙間CL1で加速し運動エネルギーが上昇した状態の可動コア40は、鍔部33の当接面34に衝突する(図3参照)。これにより、ニードル30が開弁方向に移動することでシール部(32)が弁座(14)から離間し、開弁する。その結果、噴孔13からの燃料の噴射が開始される。なお、このとき、軸方向隙間CL1は0になる。また、隙間CL3は、図2の状態のときよりも大きくなる。

可動コア40は、図3の状態から固定コア50側にさらに移動すると、ブッシュ52に当接する。これにより、可動コア40は開弁方向の移動が規制される。このとき、ニードル30は、慣性で開弁方向にさらに移動し、隙間形成部材60の板部61に当接する(図4参照)。