WO2014050177A1 - 多孔質樹脂粒子、多孔質樹脂粒子の製造方法、およびその用途 - Google Patents

多孔質樹脂粒子、多孔質樹脂粒子の製造方法、およびその用途 Download PDFInfo

- Publication number

- WO2014050177A1 WO2014050177A1 PCT/JP2013/059749 JP2013059749W WO2014050177A1 WO 2014050177 A1 WO2014050177 A1 WO 2014050177A1 JP 2013059749 W JP2013059749 W JP 2013059749W WO 2014050177 A1 WO2014050177 A1 WO 2014050177A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- resin particles

- porous resin

- weight

- meth

- porous

- Prior art date

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/02—Cosmetics or similar toiletry preparations characterised by special physical form

- A61K8/0241—Containing particulates characterized by their shape and/or structure

- A61K8/0279—Porous; Hollow

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J9/00—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof

- C08J9/16—Making expandable particles

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/72—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds

- A61K8/81—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds obtained by reactions involving only carbon-to-carbon unsaturated bonds

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/72—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds

- A61K8/81—Cosmetics or similar toiletry preparations characterised by the composition containing organic macromolecular compounds obtained by reactions involving only carbon-to-carbon unsaturated bonds

- A61K8/8141—Compositions of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides or nitriles thereof; Compositions of derivatives of such polymers

- A61K8/8152—Homopolymers or copolymers of esters, e.g. (meth)acrylic acid esters; Compositions of derivatives of such polymers

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61Q—SPECIFIC USE OF COSMETICS OR SIMILAR TOILETRY PREPARATIONS

- A61Q1/00—Make-up preparations; Body powders; Preparations for removing make-up

- A61Q1/02—Preparations containing skin colorants, e.g. pigments

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61Q—SPECIFIC USE OF COSMETICS OR SIMILAR TOILETRY PREPARATIONS

- A61Q1/00—Make-up preparations; Body powders; Preparations for removing make-up

- A61Q1/12—Face or body powders for grooming, adorning or absorbing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/28—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties

- B01J20/28054—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof characterised by their form or physical properties characterised by their surface properties or porosity

- B01J20/28057—Surface area, e.g. B.E.T specific surface area

- B01J20/28061—Surface area, e.g. B.E.T specific surface area being in the range 100-500 m2/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J20/00—Solid sorbent compositions or filter aid compositions; Sorbents for chromatography; Processes for preparing, regenerating or reactivating thereof

- B01J20/30—Processes for preparing, regenerating, or reactivating

- B01J20/305—Addition of material, later completely removed, e.g. as result of heat treatment, leaching or washing, e.g. for forming pores

- B01J20/3064—Addition of pore forming agents, e.g. pore inducing or porogenic agents

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2/00—Processes of polymerisation

- C08F2/12—Polymerisation in non-solvents

- C08F2/16—Aqueous medium

- C08F2/18—Suspension polymerisation

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F20/00—Homopolymers and copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical or a salt, anhydride, ester, amide, imide or nitrile thereof

- C08F20/02—Monocarboxylic acids having less than ten carbon atoms, Derivatives thereof

- C08F20/10—Esters

- C08F20/12—Esters of monohydric alcohols or phenols

- C08F20/16—Esters of monohydric alcohols or phenols of phenols or of alcohols containing two or more carbon atoms

- C08F20/18—Esters of monohydric alcohols or phenols of phenols or of alcohols containing two or more carbon atoms with acrylic or methacrylic acids

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F222/00—Copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by a carboxyl radical and containing at least one other carboxyl radical in the molecule; Salts, anhydrides, esters, amides, imides, or nitriles thereof

- C08F222/10—Esters

- C08F222/1006—Esters of polyhydric alcohols or polyhydric phenols

- C08F222/102—Esters of polyhydric alcohols or polyhydric phenols of dialcohols, e.g. ethylene glycol di(meth)acrylate or 1,4-butanediol dimethacrylate

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F222/00—Copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by a carboxyl radical and containing at least one other carboxyl radical in the molecule; Salts, anhydrides, esters, amides, imides, or nitriles thereof

- C08F222/10—Esters

- C08F222/1006—Esters of polyhydric alcohols or polyhydric phenols

- C08F222/103—Esters of polyhydric alcohols or polyhydric phenols of trialcohols, e.g. trimethylolpropane tri(meth)acrylate

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J3/00—Processes of treating or compounding macromolecular substances

- C08J3/12—Powdering or granulating

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J9/00—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof

- C08J9/16—Making expandable particles

- C08J9/20—Making expandable particles by suspension polymerisation in the presence of the blowing agent

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J9/00—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof

- C08J9/26—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof by elimination of a solid phase from a macromolecular composition or article, e.g. leaching out

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J9/00—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof

- C08J9/28—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof by elimination of a liquid phase from a macromolecular composition or article, e.g. drying of coagulum

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J9/00—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof

- C08J9/28—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof by elimination of a liquid phase from a macromolecular composition or article, e.g. drying of coagulum

- C08J9/286—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof by elimination of a liquid phase from a macromolecular composition or article, e.g. drying of coagulum the liquid phase being a solvent for the monomers but not for the resulting macromolecular composition, i.e. macroporous or macroreticular polymers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L33/00—Compositions of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides or nitriles thereof; Compositions of derivatives of such polymers

- C08L33/04—Homopolymers or copolymers of esters

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D133/00—Coating compositions based on homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Coating compositions based on derivatives of such polymers

- C09D133/04—Homopolymers or copolymers of esters

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/11—Anti-reflection coatings

- G02B1/111—Anti-reflection coatings using layers comprising organic materials

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K2800/00—Properties of cosmetic compositions or active ingredients thereof or formulation aids used therein and process related aspects

- A61K2800/40—Chemical, physico-chemical or functional or structural properties of particular ingredients

- A61K2800/60—Particulates further characterized by their structure or composition

- A61K2800/65—Characterized by the composition of the particulate/core

- A61K2800/654—The particulate/core comprising macromolecular material

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2333/00—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers

- C08J2333/04—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers esters

- C08J2333/06—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers esters of esters containing only carbon, hydrogen, and oxygen, the oxygen atom being present only as part of the carboxyl radical

- C08J2333/10—Homopolymers or copolymers of methacrylic acid esters

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2333/00—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers

- C08J2333/04—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers esters

- C08J2333/06—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers esters of esters containing only carbon, hydrogen, and oxygen, the oxygen atom being present only as part of the carboxyl radical

- C08J2333/10—Homopolymers or copolymers of methacrylic acid esters

- C08J2333/12—Homopolymers or copolymers of methyl methacrylate

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2333/00—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers

- C08J2333/04—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers esters

- C08J2333/14—Characterised by the use of homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and only one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Derivatives of such polymers esters of esters containing halogen, nitrogen, sulfur, or oxygen atoms in addition to the carboxy oxygen

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L2312/00—Crosslinking

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D133/00—Coating compositions based on homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Coating compositions based on derivatives of such polymers

- C09D133/04—Homopolymers or copolymers of esters

- C09D133/06—Homopolymers or copolymers of esters of esters containing only carbon, hydrogen and oxygen, the oxygen atom being present only as part of the carboxyl radical

- C09D133/10—Homopolymers or copolymers of methacrylic acid esters

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/249921—Web or sheet containing structurally defined element or component

- Y10T428/249953—Composite having voids in a component [e.g., porous, cellular, etc.]

Definitions

- the present invention relates to porous resin particles, a method for producing the porous resin particles, and uses (external preparations, coating agents, optical films, resin compositions, and molded articles).

- Patent Document 1 discloses a cosmetic containing silica powder, a carboxyvinyl polymer, and an oil agent.

- the silica powder contained in the cosmetic disclosed in Patent Document 1 is spherical and easily diffuses (diffuses) the light. By blending this silica powder, soft focusability is imparted to the cosmetic.

- the cosmetic silica powder disclosed in Patent Document 1 has oil-absorbing properties, the cosmetic absorbs sebum secreted from the skin, and the oil and activity contained in the sebum and the cosmetics. It plays a role of suppressing makeup collapse caused by mixing with agents and the like.

- Patent Document 2 discloses a cosmetic containing a spherical porous powder having a particle diameter of 1 to 40 ⁇ m and an average particle diameter of 2 to 20 ⁇ m.

- the spherical porous powder blended in the cosmetic disclosed in Patent Document 2 also has oil absorbency, and plays a role of suppressing makeup collapse in cosmetics, particularly makeup cosmetics.

- Patent Document 3 discloses a spherical poly (meth) acrylate having pores inside and on the surface, an average particle diameter of 3 to 20 ⁇ m, a specific surface area of 80 to 180 m 2 / g, and a re-multipore diameter of 180 mm.

- a powdered solid cosmetic containing particles is disclosed.

- the spherical poly (meth) acrylate particles disclosed in Patent Document 2 are also oil-absorbing and, like the spherical porous powder disclosed in Patent Document 3, play a role in suppressing makeup collapse. Fulfill.

- the spherical poly (meth) acrylate particles are easy to diffusely reflect light, and soft focusability is imparted to the cosmetic by blending the spherical poly (meth) acrylate particles.

- the silica powder contained in the cosmetic disclosed in Patent Document 1 did not have sufficient oil absorbency that can suppress the makeup collapse for a long time. That is, although silica powder can absorb sebum, its oil absorption is as small as 20 to 50 ml / 100 g, and it cannot absorb sebum continuously for a long time. For this reason, even if silica powder is blended in cosmetics, makeup collapse cannot be suppressed for a long time, and makeup feeling cannot be improved.

- the spherical porous powder contained in the cosmetic disclosed in Patent Document 2 has higher oil absorbency than the silica powder.

- the oil absorption amount of this spherical porous powder (74.6 to 78.3 ml / 100 g). ), However, was not sufficient to suppress long-lasting makeup breakup.

- the spherical porous powder disclosed in Patent Document 2 has a small light scattering (light diffusion) on the particle surface, and cannot give an excellent soft focus property to cosmetics.

- the spherical poly (meth) acrylate particles contained in the cosmetic disclosed in Patent Document 3 can impart excellent soft focus properties to the cosmetic, and the silica powder and the spherical porous powder. Compared with oil absorption, it can absorb sebum continuously for a long time. For this reason, the cosmetics disclosed in Patent Document 3 have better makeup than the cosmetics disclosed in Patent Documents 1 and 2. However, in recent years, cosmetics have been required to further improve makeup, and it is hoped that spherical oils formulated for the purpose of imparting soft focus to cosmetics will further improve oil absorption. It is rare.

- the above spherical particles include not only external preparations such as cosmetics but also coating agents such as paints; optical films such as anti-glare films and light diffusion films; light such as lighting covers, light diffusion sheets and light diffusion plates.

- coating agents such as paints

- optical films such as anti-glare films and light diffusion films

- light such as lighting covers, light diffusion sheets and light diffusion plates.

- Application development as an additive for imparting light diffusibility to a diffusing member is also expected.

- the present invention has been made in view of such a situation, and aims to provide porous resin particles excellent in light diffusibility and oil absorption, a method for producing the porous resin particles, and uses thereof. To do.

- the porous resin particles of the present invention are porous resin particles made of a polymer of a monomer mixture, and the monomer mixture is crosslinked as a monomer with at least a monofunctional (meth) acrylate ester. And the content of the monofunctional (meth) acrylic acid ester in the monomer mixture is 1 to 50% by weight, and the content of the crosslinkable monomer in the monomer mixture The ratio is 50 to 99% by weight, the specific surface area of the porous resin particles is 190 to 300 m 2 / g, and the bulk specific gravity is 0.25 to 0.45 g / ml.

- the porous resin particles of the present invention have a high specific surface area of 190 to 300 m 2 / g and a large number of pores, and thus are excellent in both light diffusibility and oil absorption. That is, since the porous resin particles of the present invention are excellent in light diffusibility, they are blended into an external preparation such as cosmetics, so that the external preparation has soft focus properties that make pores, wrinkles, stains, etc. inconspicuous. Can be granted. In addition, since the porous resin particles of the present invention have oil absorbency, they are blended with an external preparation to absorb sebum secreted from the skin to which the external preparation is applied, thereby further improving the state of the skin.

- the porous resin particles have a small bulk specific gravity of 0.25 to 0.45 g / ml, they can be blended into external preparations such as cosmetics, so that the skin of the external preparation can be used. It is possible to improve the elongation (that is, extensibility).

- the porous resin particle of the present invention is excellent in light diffusibility as described above, the coating agent, the optical film, or the light diffusing member is blended with the coating agent, the optical film, or the light diffusing member. In addition, light diffusibility can be imparted. Note that the term “light diffusibility” described in this specification includes both diffusibility of reflected light and diffusibility of transmitted light.

- the porous resin particle of the present invention has a specific surface area of 190 to 300 m 2 / g, is incident on the porous resin particle at an incident angle of ⁇ 45 °, and is specularly reflected in the direction of + 45 °.

- the reflected light intensity is set to 100

- the reflected light intensity of the light incident on the porous resin particle at an incident angle of ⁇ 45 ° and reflected in the direction of 0 ° is 45 or more. It is characterized by.

- the porous resin particles of the present invention also have a high specific surface area of 190 to 300 m 2 / g and a large number of pores, so that they are excellent in both light diffusibility and oil absorption. That is, since the porous resin particles of the present invention are excellent in light diffusibility, they are blended into an external preparation such as cosmetics, so that the external preparation has soft focus properties that make pores, wrinkles, stains, etc. inconspicuous Can be granted. In addition, since the porous resin particles of the present invention have oil absorbency, they are blended with an external preparation to absorb sebum secreted from the skin to which the external preparation is applied, thereby further improving the state of the skin.

- the amount of oil absorption is large and sebum can be absorbed continuously for a long time. Therefore, by blending in cosmetics, it is possible to suppress shine and improve makeup. Moreover, since the porous resin particle of the present invention is excellent in light diffusibility as described above, the coating agent, the optical film, or the light diffusing member is blended with the coating agent, the optical film, or the light diffusing member. In addition, light diffusibility can be imparted.

- a monomer mixture containing 1 to 50% by weight of a monofunctional (meth) acrylate and 50 to 99% by weight of a crosslinkable monomer is obtained in the presence of an organic solvent.

- the organic solvent is used in an amount of more than 180 to 450 parts by weight with respect to 100 parts by weight of the monomer mixture.

- porous resin particles of the present invention polymerization of a monomer mixture containing 1 to 50% by weight of a monofunctional (meth) acrylic acid ester and 50 to 99% by weight of a crosslinkable monomer is carried out. It is carried out in the presence of more than 180 to 450 parts by weight of an organic solvent with respect to 100 parts by weight of the monomer mixture. For this reason, it is possible to produce porous resin particles having a large number of holes and having a small bulk specific gravity and excellent in light diffusibility and oil absorption. That is, since the porous resin particles produced by the production method of the present invention are excellent in light diffusibility, they are blended in external preparations such as cosmetics, so that pores, wrinkles, stains, etc.

- the porous resin particles produced by the production method of the present invention have oil absorbency, they are blended with external preparations to absorb sebum secreted from the skin to which the external preparations are applied. In addition to being able to further improve the state of the oil, the amount of oil absorption is large, and sebum can be absorbed for a long time. Can do.

- the porous resin particles produced by the production method of the present invention have many pores and a small bulk specific gravity, they are blended into an external preparation such as cosmetics, and thus on the skin of the external preparation. It is possible to improve the elongation (that is, extensibility).

- the porous resin particles produced by the production method of the present invention are excellent in light diffusibility as described above, the porous resin particles are blended in a coating agent, an optical film, or a light diffusing member. Alternatively, light diffusibility can be imparted to the light diffusing member.

- the external preparation of the present invention is characterized by containing the porous resin particles of the present invention described above.

- the external preparation of the present invention contains the porous resin particles of the present invention, it absorbs soft focus and sebum that makes pores, wrinkles, and stains less noticeable by multiple scattering of light (light diffusion). Excellent skin conditioning and extensibility.

- the external preparation of the present invention can absorb sebum continuously for a long time, it is excellent in makeup when the external preparation of the present invention is a cosmetic.

- the coating agent of the present invention is characterized by including the porous resin particles of the present invention.

- the coating agent of the present invention contains the porous resin particles of the present invention excellent in light diffusibility, it is excellent in light diffusibility and can impart excellent matting properties when used as a top coat. .

- the optical film of the present invention is characterized in that the coating agent of the present invention is applied to a substrate.

- the optical film of the present invention is excellent in light diffusibility because it is coated with the coating agent of the present invention having excellent light diffusibility.

- the resin composition of the present invention comprises the porous resin particles of the present invention and a base resin.

- the resin composition of the present invention is excellent in light diffusibility because it contains the porous resin particles of the present invention having excellent light diffusibility.

- the molded article of the present invention is characterized by being formed by molding the resin composition of the present invention.

- the molded article of the present invention is formed by molding the resin composition of the present invention having excellent light diffusibility, it is excellent in light diffusibility.

- porous resin particles having excellent light diffusibility and oil absorption a method for producing the porous resin particles, and uses (external preparations, coating agents, optical films, resin compositions, and molded articles) Can be provided.

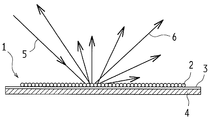

- FIG. 1 is a conceptual diagram of incident light and reflected light on a test piece in the evaluation of light diffusibility.

- porous resin particles have a specific surface area of 190 to 300 m 2 / g and have a large number of pores. Such porous resin particles of the present invention are excellent in both light diffusibility and oil absorption.

- the porous resin particles of the present invention are porous resin particles made of a polymer of a monomer mixture, and the monomer mixture is at least a monofunctional (meth) acrylate as a monomer. And a crosslinkable monomer.

- the content of the monofunctional (meth) acrylic acid ester in the monomer mixture is 1 to 50% by weight

- the content of the crosslinkable monomer in the monomer mixture is 50 to 50%. 99% by weight.

- the specific surface area of the porous resin particles of the present invention is 190 to 300 m 2 / g

- the bulk specific gravity of the porous resin particles of the present invention is 0.25 to 0.45 g / ml.

- (meth) acryl means methacryl or acryl.

- the porous resin particle of the present invention is a porous resin particle having a specific surface area of 190 to 300 m 2 / g, and is incident on the porous resin particle at an incident angle of ⁇ 45 °, in the direction of + 45 °.

- the reflected light intensity of the light regularly reflected on the surface is 100

- the reflected light intensity of the light incident on the porous resin particle at an incident angle of ⁇ 45 ° and reflected in the direction of 0 ° is 45 or more.

- the quantitative and qualitative properties of the structural unit derived from each monomer in the porous resin particles of the present invention include gas chromatography, liquid chromatography, infrared spectroscopy (IR), nuclear magnetic resonance spectroscopy (NMR), etc. This can be confirmed by using a known analysis method such as In addition, the weight ratio of each monomer in a monomer mixture and the weight ratio of the structural unit derived from each monomer in the porous resin particle of this invention are substantially the same.

- the monofunctional (meth) acrylic acid ester has one ethylenically unsaturated group as long as it does not affect the specific surface area of the porous resin particles of the present invention, that is, only the (meth) acrylic group is ethylenic.

- Known (meth) acrylic acid esters having an unsaturated group can be used.

- Examples of the monofunctional (meth) acrylic acid ester include methyl (meth) acrylate, ethyl (meth) acrylate, propyl (meth) acrylate, butyl (meth) acrylate, pentyl (meth) acrylate, ( Hexyl (meth) acrylate, heptyl (meth) acrylate, octyl (meth) acrylate, nonyl (meth) acrylate, decyl (meth) acrylate, undecyl (meth) acrylate, dodecyl (meth) acrylate, (meta ) Glycidyl acrylate, methoxyethyl (meth) acrylate, propoxyethyl (meth) acrylate, butoxyethyl (meth) acrylate, methoxydiethylene glycol (meth) acrylate, ethoxydiethylene glycol (meth) acrylate, (meth) acrylic

- monofunctional (meth) acrylic acid esters may be used alone or in combination of two or more.

- monofunctional (meth) acrylic acid ester used in the present invention C1-C4 (1 to 4 carbon atoms) alkyl esters of (meth) acrylic acid are preferable, and methyl methacrylate is particularly preferable.

- crosslinkable monomer a known crosslinkable monomer having two or more ethylenically unsaturated groups can be used.

- crosslinkable monomer examples include ethylene glycol di (meth) acrylate, 1,6-hexanediol di (meth) acrylate, allyl (meth) acrylate, trimethylolpropane tri (meth) acrylate, pentaerythritol tetra ( And (meth) acrylic crosslinkable monomers such as (meth) acrylate; divinylbenzene, divinylnaphthalene, diallylphthalate and vinylic crosslinkable monomers which are derivatives thereof.

- (meth) acrylic crosslinkable monomers are preferable, and ethylene glycol di (meth) acrylate is more preferable.

- These crosslinkable monomers may be used alone or in combination of two or more.

- (meth) acrylate means methacrylate or acrylate.

- the content of the monofunctional (meth) acrylic acid ester in the monomer mixture is in the range of 1 to 50% by weight, and preferably in the range of 10 to 50% by weight.

- the content of the monofunctional (meth) acrylic acid ester in the monomer mixture is in the range of 1 to 50% by weight, the crosslinkable monomer is sufficiently contained in the monomer mixture. Therefore, sufficient porosity can be given to the porous resin particles, the specific surface area can be increased, and the bulk specific gravity of the porous resin particles can be decreased.

- the content of the crosslinkable monomer in the monomer mixture is in the range of 50 to 99% by weight, and more preferably in the range of 50 to 90% by weight.

- the porous resin particles can be given sufficient porosity and the specific surface area can be increased.

- the bulk specific gravity of the porous resin particles can be reduced.

- the monomer mixture has a single amount other than the monofunctional (meth) acrylic acid ester and the crosslinkable monomer as long as the specific surface area of the porous resin particles of the present invention is not affected. May contain body.

- the specific surface area of the porous resin particles of the present invention is 190 to 300 m 2 / g.

- the specific surface area means a surface area per unit weight, and in the present invention, means a specific surface area obtained by the BET method (N 2 ). The method for measuring the specific surface area by the BET method (N 2 ) will be described in the Examples section.

- the bulk specific gravity of the porous resin particles of the present invention is preferably 0.25 to 0.45 g / ml.

- the bulk specific gravity means a firm apparent specific gravity measured using a powder tester PT-E type manufactured by Hosokawa Micron Corporation. The method for measuring the bulk specific gravity will be described in the Examples section.

- the oil absorption of the porous resin particles of the present invention is preferably 200 to 700 ml / 100 g.

- the amount of oil absorption is 200 to 700 ml / 100 g

- the external preparation can be reliably imparted with an effect capable of absorbing sebum for a long time.

- the measuring method of oil absorption amount is demonstrated in the term of an Example.

- the pore volume of the porous resin particles of the present invention is preferably 0.4 to 0.9 ml / g.

- the pore volume means the pore volume per unit weight, and in the present invention, means the pore volume obtained using the BJH method from the nitrogen desorption isotherm. The method for measuring the pore volume will be described in the Examples section.

- the average pore diameter of the porous resin particles of the present invention is preferably 10 to 18 nm, more preferably 12 to 16 nm, further preferably 13 to 16 nm, and more preferably 14 to 15 nm. Is more particularly preferred.

- the average pore diameter is less than 10 nm, the properties as porous resin particles (for example, water and oil adsorption characteristics, low bulk specific gravity, light multiple scattering characteristics (light diffusion characteristics), etc.) are obtained because they approach solid particles. May not be obtained.

- the average pore diameter exceeds 18 nm, there are many voids inside the particles, and sufficient particle strength may not be ensured.

- the average pore diameter means an average pore diameter obtained from the nitrogen desorption isotherm based on the BJH method. The method for measuring the average pore diameter will be described in the Examples section.

- the compressive strength of the porous resin particles of the present invention at 10% compression displacement is preferably 3.0 to 7.0 MPa, more preferably 3.5 to 6.0 MPa. If the compressive strength at 10% compression displacement is less than 3.0 MPa, it approaches solid particles, so that the texture may become hard when blended as a cosmetic. Further, when the compressive strength exceeds 7.0 MPa, when the porous resin particles are blended in the external preparation, there is a possibility that sufficient extensibility cannot be imparted to the external preparation, and the feel of the external preparation May become hard.

- compressive strength when simply referred to as “compressive strength”, it means the compressive strength at the time of 10% compressive displacement, and a load is applied to the resin particles to cause a displacement of 10% of the particle diameter. It means strength (S10 strength). The method for measuring the compressive strength (S10 strength) will be described in the Examples section.

- the porous resin particles of the present invention are incident on the porous resin particles at an incident angle of ⁇ 45 °, and when the reflected light intensity of light regularly reflected in the direction of + 45 ° is 100, It is preferable that the reflected light intensity of the light incident on the resin particle at an incident angle of ⁇ 45 ° and reflected in the direction of 0 ° is 45 or more, more preferably 55 or more.

- the reflected light intensity of light incident on the porous resin particles at an incident angle of ⁇ 45 ° and reflected in the direction of 0 ° is less than 45, multiple scattering of light incident on the porous resin particles (light Diffusion) is not sufficient, and when the porous resin particles are blended in the external preparation, there is a possibility that sufficient soft focusability cannot be imparted to the external preparation.

- the evaluation method of the light diffusibility based on reflected light intensity is demonstrated in the item of an Example.

- the volume average particle diameter of the porous resin particles of the present invention is preferably in the range of 1 to 100 ⁇ m, and more preferably in the range of 4 to 20 ⁇ m.

- the porous resin particles of the present invention can effectively exhibit characteristics as porous resin particles (for example, multiple scattering of light (light diffusibility), etc.).

- the porous resin particles of the present invention are preferably those in which the amount of unreacted monofunctional (meth) acrylic acid ester remaining in the porous resin particles is small (for example, less than 30 ppm).

- a resin composition obtained by kneading the resin particles into a base resin is obtained by extrusion molding or injection molding.

- Mayani means a resin that burns around the die as time passes in the extrusion of a plastic (resin composition).

- the porous resin particles of the present invention have a plurality of pores, for example, a coating agent (coating agent, a coating agent for paper, a coating agent for information recording paper, a coating agent for optical members such as an optical film, etc.)

- a coating agent coating agent, a coating agent for paper, a coating agent for information recording paper, a coating agent for optical members such as an optical film, etc.

- additives matrix agents, coating film softening agents, design imparting agents, etc.

- light diffusers lighting covers, light diffusion plates, light diffusion films, etc.

- a light diffusing agent constituting the resin composition an antiblocking agent for films such as food packaging films

- additives for external preparations such as cosmetics (improving extensibility, absorption of sebum, or skin and wrinkles) It can be suitably used as an additive for correcting defects.

- the porous resin particles of the present invention are obtained by mixing a monomer mixture containing 1 to 50% by weight of a monofunctional (meth) acrylic ester and 50 to 99% by weight of a crosslinkable monomer in the presence of an organic solvent.

- a distillation step, and in the polymerization step, the organic solvent can be produced by a production method using more than 180 to 450 parts by weight with respect to 100 parts by weight of the monomer mixture.

- a monomer mixture containing 1 to 50% by weight of a monofunctional (meth) acrylic acid ester and 50 to 99% by weight of a crosslinkable monomer is subjected to suspension polymerization in an aqueous medium in the presence of an organic solvent.

- the suspension polymerization may be performed by, for example, dispersing droplets of a mixture (oil phase) containing the monomer mixture and the organic solvent in an aqueous phase containing the aqueous medium. This can be done by polymerizing the monomer mixture.

- the aqueous medium is not particularly limited, and examples thereof include water and a mixed medium of water and a water-soluble organic medium (lower alcohol (alcohol having 5 or less carbon atoms) such as methanol and ethanol).

- the amount of the aqueous medium used is usually in the range of 100 to 1000 parts by weight with respect to 100 parts by weight of the monomer mixture in order to stabilize the porous resin particles.

- the monomer mixture is a mixture of at least the above-described monofunctional (meth) acrylic acid ester and a crosslinkable monomer.

- the content of the monofunctional (meth) acrylic acid ester in the monomer mixture is 1 to 50% by weight, and the content of the crosslinkable monomer is 50 to 99% by weight.

- the monomer mixture may contain a monomer other than the monofunctional (meth) acrylic acid ester and the crosslinkable monomer as described above.

- the organic solvent is not particularly limited as long as it functions as a porosifying agent, but is preferably one having high miscibility with the monomer mixture and low water solubility.

- organic solvents include aromatic compounds such as toluene and benzene; ester compounds such as ethyl acetate and butyl acetate; saturated aliphatic hydrocarbons such as n-heptane, n-hexane, and n-octane. Can be mentioned.

- the suspension in the polymerization step can be stably performed, and the organic solvent can be easily removed by distillation in the distillation step.

- the organic solvent illustrated as above may be used independently, and may be used in combination of 2 or more type.

- the amount of the organic solvent used is in the range of more than 180 to 450 parts by weight, more preferably in the range of 200 to 400 parts by weight with respect to 100 parts by weight of the monomer mixture.

- the porous resin of the present invention described above is used in the obtained porous resin particles. There is a possibility that the specific surface area specific to the particles may not be provided.

- the suspension polymerization is usually performed in the presence of a polymerization initiator.

- a polymerization initiator for example, it is preferable to add a polymerization initiator into the mixture (oil phase) containing the monomer mixture and the organic solvent.

- the polymerization initiator is not particularly limited as long as it can initiate polymerization of the monomer mixture, but has a 10-hour half-life temperature of 40 to 80 ° C. due to the relationship with the organic solvent.

- Organic peroxides such as benzoyl oxide, lauroyl peroxide, t-butylperoxy 2-ethylhexanoate, 2,2′-azobisisobutyronitrile, 2,2′-azobis (2-methylbutyronitrile) ), Azo nitrile compounds such as 2,2′-azobis (2,4-dimethylvaleronitrile), etc. are preferably used.

- These polymerization initiators may be used alone or in combination of two or more.

- the amount of the polymerization initiator used is preferably in the range of 0.01 to 10 parts by weight, preferably in the range of 0.01 to 5 parts by weight, with respect to 100 parts by weight of the monomer mixture. Is more preferable.

- the usage-amount of a polymerization initiator is less than 0.01 weight part with respect to 100 weight part of said monomer mixtures, it is difficult for a polymerization initiator to fulfill

- the usage-amount of a polymerization initiator exceeds 10 weight part with respect to 100 weight part of said monomer mixtures, it is uneconomical in cost.

- the suspension polymerization is preferably carried out in the presence of a dispersion stabilizer because desired porous resin particles can be produced more stably.

- a dispersion stabilizer is added to the aqueous phase containing the aqueous medium.

- the dispersion stabilizer include inorganic oxides such as silica and zirconium oxide; poorly water-soluble materials such as barium carbonate, calcium carbonate, tricalcium phosphate, calcium pyrophosphate, calcium sulfate, magnesium hydroxide, magnesium pyrophosphate, and colloidal silica.

- Inorganic salts; inorganic polymer substances such as talc, bentonite, silicic acid, diatomaceous earth, and clay can be used.

- a dispersion stabilizer when those which are decomposed by acid and dissolved in water (for example, calcium carbonate, tricalcium phosphate, magnesium hydroxide, magnesium pyrophosphate, calcium pyrophosphate) are used, a dispersion stabilizer can be easily added after the polymerization step. It can be removed. Among them, in order to obtain porous resin particles having a uniform particle size (particularly, porous resin particles having a coefficient of variation of particle size of 40% or less), pyrroline produced by a metathesis method is used as a dispersion stabilizer. Preference is given to using magnesium acid.

- the amount of the dispersion stabilizer used is preferably in the range of 0.1 to 20 parts by weight, and preferably in the range of 0.5 to 10 parts by weight with respect to 100 parts by weight of the monomer mixture. More preferred. If the amount of the dispersion stabilizer used exceeds 20 parts by weight, the suspension may become too viscous to flow. On the other hand, when the amount of the dispersion stabilizer used is less than 0.1 parts by weight, the porous resin particles cannot be dispersed well, and the porous resin particles may cause coalescence.

- the suspension polymerization may be performed in the presence of a surfactant in order to further stabilize the suspension (reaction solution).

- a surfactant may be further added in the aqueous phase containing the aqueous medium or in the mixture (oil phase) containing the monomer mixture and the organic solvent.

- the surfactant any of an anionic surfactant, a cationic surfactant, a nonionic surfactant, and a zwitterionic surfactant can be used.

- anionic surfactant examples include sodium oleate; fatty acid soap such as castor oil potash soap; alkyl sulfate ester salt such as sodium lauryl sulfate and ammonium lauryl sulfate; alkylbenzene sulfonate such as sodium dodecylbenzenesulfonate; alkyl Naphthalenesulfonate; alkanesulfonate; dialkylsulfosuccinate such as sodium dioctylsulfosuccinate; alkenyl succinate (dipotassium salt); alkyl phosphate ester salt; naphthalenesulfonate formalin condensate; polyoxyethylene alkylphenyl ether sulfate Ester salts, polyoxyethylene alkyl ether sulfates such as sodium polyoxyethylene lauryl ether sulfate; polyoxyethylene alkyl sulfate salts, etc. It is.

- Nonionic surfactants include, for example, polyoxyethylene alkyl ether, polyoxyethylene alkyl phenyl ether, polyoxyethylene fatty acid ester, sorbitan fatty acid ester, polyoxysorbitan fatty acid ester, polyoxyethylene alkylamine, glycerin fatty acid ester, oxy And ethylene-oxypropylene block polymer.

- cationic surfactant examples include alkylamine salts such as laurylamine acetate and stearylamine acetate; quaternary ammonium salts such as lauryltrimethylammonium chloride.

- zwitterionic surfactants include lauryl dimethylamine oxide, lauryl dimethylaminoacetic acid betaine, phosphate ester surfactants, and phosphite ester surfactants.

- the above surfactants may be used alone or in combination of two or more.

- the surfactant may be appropriately selected and the amount used may be adjusted.

- the polymerization temperature of the monomer mixture is preferably in the range of 40 ° C. to (the boiling point of the organic solvent T ° C.-5 ° C.).

- the time for maintaining this polymerization temperature is preferably within the range of 0.1 to 20 hours.

- a suspension (slurry) containing porous resin particles containing the organic solvent in the particles is obtained.

- the said organic solvent contained in this suspension is removed by the distillation process mentioned later.

- the monomer mixture is mixed in the aqueous phase using a high-pressure disperser using collision between droplets or collision force against the machine wall, such as a microfluidizer or nanomizer.

- a high-pressure disperser using collision between droplets or collision force against the machine wall, such as a microfluidizer or nanomizer.

- the organic solvent is removed from the suspension by distilling the suspension containing the porous resin particles obtained in the polymerization step.

- the distillation is performed with stirring at least at a temperature and a pressure at which the organic solvent can be distilled by putting the suspension containing the porous resin particles obtained in the polymerization step into a distiller. .

- the conditions for performing the distillation vary depending on the type of the organic solvent used in the polymerization step, but it is usually preferable to perform the distillation at a temperature equal to or higher than the boiling point of the organic solvent under a reduced pressure of 0.030 MPa or less. .

- the organic solvent is removed from the suspension by such a distillation process.

- the polymerization initiator contained in the suspension, the residue of the polymerization initiator, and the unreacted monomer remaining in the suspension can be removed.

- a dispersion stabilizer When a dispersion stabilizer is used in the polymerization step, it is preferable to decompose and remove the dispersion stabilizer contained in the suspension after the distillation step.

- the dispersion stabilizer In the polymerization step, when a dispersion stabilizer that is decomposed by an acid and dissolved in water is used, the dispersion stabilizer is decomposed and removed by adding an acid to the suspension from which the organic solvent has been removed by the distillation step.

- the suspension is filtered to remove the porous resin particles, and the filtered porous resin particles are washed with water. It can be carried out.

- the amount of residual metal derived from the dispersion stabilizer contained in the porous resin particles produced by the method for producing porous resin particles of the present invention can be reduced.

- the porous resin particles filtered off from the suspension are preferably dried as shown below.

- the porous resin particles filtered off from the suspension are dried under a reduced pressure of 0.015 MPa or less, more preferably under a reduced pressure of 0.010 MPa or less and at a temperature of 70 ° C. or higher and 90 ° C. or lower for 12 hours. As described above, it is preferable to carry out by drying for 15 hours or more.

- the polymerization initiator contained in the porous resin particles, the residue of the polymerization initiator, and the monomer remaining in the porous resin particles can be reduced.

- the external preparation of the present invention contains the porous resin particles of the present invention. Since the external preparation of the present invention contains the porous resin particles of the present invention that are excellent in light diffusibility and oil absorption, when applied to the skin, it absorbs sebum to further improve the skin and suppress shine In addition, pores, spots, wrinkles and the like can be made inconspicuous due to multiple scattering of light (light diffusion effect). Moreover, when the external preparation of this invention contains the porous resin particle of this invention with low bulk specific gravity, it is excellent in the extensibility at the time of apply

- the content of the porous resin particles in the external preparation of the present invention can be appropriately set according to the type of external preparation, but is preferably in the range of 1 to 80% by weight, and in the range of 3 to 70% by weight. More preferably.

- the content of the porous resin particles with respect to the total amount of the external preparation is less than 1% by weight, a clear effect due to the inclusion of the porous resin particles may not be recognized.

- the content of the porous resin particles exceeds 80% by weight, a remarkable effect commensurate with the increase in the content may not be recognized, which is not preferable in terms of production cost.

- the external preparation of the present invention can be used, for example, as an external medicine or cosmetic.

- the topical medicine is not particularly limited as long as it is applied to the skin, and specific examples include creams, ointments, emulsions and the like.

- Cosmetics include, for example, soaps, body shampoos, facial cleansing creams, scrub facial cleansers, toothpastes, and other cosmetics; funerals, face powders (loose powders, pressed powders, etc.), foundations (powder foundations, liquid foundations, emulsification types) Foundation), lipstick, lip balm, blusher, eyebrow cosmetics (eye shadow, eyeliner, mascara, etc.), nail polish and other makeup cosmetics; pre-shave lotion, body lotion and other lotions; body powder, baby powder and other bodies

- External preparations skin care agents such as lotion, cream, milky lotion (skin lotion), antiperspirants (liquid antiperspirants, solid antiperspirants, cream antiperspirants, etc.), packs, hair washing cosmetics, dyes Hair, hair

- the porous resin particles of the present invention are used for powdery cosmetics (ie, powder cosmetics) such as funerals, face powders, powder foundations, body powders, baby powders, etc.

- powdery cosmetics ie, powder cosmetics

- the oil absorption is excellent. It can be used as an external preparation and is suitable.

- porous resin particles blended in the external preparation of the present invention may be treated with a surface treatment agent such as an oil agent, a silicone compound and a fluorine compound, an organic powder, an inorganic powder or the like.

- a surface treatment agent such as an oil agent, a silicone compound and a fluorine compound, an organic powder, an inorganic powder or the like.

- any oil agent can be used as long as it is usually used for external preparations.

- hydrocarbon oils such as liquid paraffin, squalane, petrolatum, paraffin wax; lauric acid, myristic acid, palmitic acid, stearic acid, olein Higher fatty acids such as acids, behenic acid, undecylenic acid, oxystearic acid, linoleic acid, lanolin fatty acid, synthetic fatty acids; ester oils such as glyceryl trioctanoate, propylene glycol dicaprate, cetyl 2-ethylhexanoate, isocetyl stearate; beeswax Waxes such as whale wax, lanolin, carnauba wax and candelilla wax; oils and fats such as linseed oil, cottonseed oil, castor oil, egg yolk oil, coconut oil; metal soaps such as zinc stearate and zinc laurate; cetyl alcohol, stearyl Alcohol

- the method for treating the porous resin particles with the oil agent is not particularly limited.

- a dry method in which the oil agent is coated by adding the oil agent to the porous resin particles and stirring with a mixer or the like Use a wet method that coats the oil by dissolving in a suitable solvent such as propanol, ethyl acetate, hexane, etc., adding porous resin particles to it, mixing and stirring, and then removing the solvent under reduced pressure or removing it by heating. be able to.

- any silicone compound can be used as long as it is usually used in external preparations.

- the method for treating the porous resin particles with the silicone compound is not particularly limited, and for example, the dry method or the wet method described above can be used.

- a baking treatment may be performed, or in the case of a reactive silicone compound, a reaction catalyst or the like may be added as appropriate.

- the fluorine compound may be any compound as long as it is usually blended with an external preparation, and examples thereof include perfluoroalkyl group-containing esters, perfluoroalkylsilanes, perfluoropolyethers, and polymers having a perfluoro group.

- a method for treating the porous resin particles with the fluorine compound is not particularly limited, and for example, the dry method or the wet method described above can be used.

- a baking treatment may be performed, or in the case of a reactive fluorine compound, a reaction catalyst or the like may be added as appropriate.

- organic powder examples include natural high molecular compounds such as gum arabic, tragacanth gum, guar gum, locust bean gum, karaya gum, iris moss, quince seed, gelatin, shellac, rosin, and casein; sodium carboxymethyl cellulose, hydroxyethyl cellulose, methyl cellulose, ethyl cellulose Semi-synthetic polymer compounds such as sodium alginate, ester gum, nitrocellulose, hydroxypropylcellulose, crystalline cellulose; polyvinyl alcohol, polyvinylpyrrolidone, sodium polyacrylate, carboxyvinyl polymer, polyvinyl methyl ether, polyamide resin, silicone oil, nylon Particles, polymethyl methacrylate particles, crosslinked polystyrene particles, silicone particles, urethane particles, polyester Ren particles include resin particles such as fluorine resin particles.

- natural high molecular compounds such as gum arabic, tragacanth gum, guar gum, locust bean gum, ka

- the inorganic powder examples include iron oxide, ultramarine, conger, chromium oxide, chromium hydroxide, carbon black, manganese violet, titanium oxide, zinc oxide, talc, kaolin, mica, calcium carbonate, magnesium carbonate, mica, Examples thereof include aluminum silicate, barium silicate, calcium silicate, magnesium silicate, silica, zeolite, barium sulfate, calcined calcium sulfate (baked gypsum), calcium phosphate, hydroxyapatite, and ceramic powder.

- These organic powders and inorganic powders may be subjected to surface treatment in advance.

- the surface treatment method a known surface treatment technique as described above can be used.

- the main agent or additive generally used can be mix

- a main agent or additive include water, lower alcohols (alcohols having 5 or less carbon atoms), fats and oils, hydrocarbons, higher fatty acids, higher alcohols, sterols, fatty acid esters, metal soaps, moisturizers, Surfactant, polymer compound, coloring material raw material, fragrance, clay minerals, antiseptic / bactericidal agent, anti-inflammatory agent, antioxidant, ultraviolet absorber, organic-inorganic composite particle, pH adjuster (triethanolamine, etc.), Special blending additives, active pharmaceutical ingredients, etc. are mentioned.

- fats and oils include avocado oil, almond oil, olive oil, cacao fat, beef tallow, sesame fat, wheat germ oil, safflower oil, shea butter, turtle oil, straw oil, persic oil, castor oil, grape oil , Macadamia nut oil, mink oil, egg yolk oil, owl, palm oil, rosehip oil, hydrogenated oil, silicone oil, orange luffy oil, carnauba wax, candelilla wax, whale wax, jojoba oil, montan wax, beeswax, lanolin, etc. It is done.

- hydrocarbon examples include liquid paraffin, petrolatum, paraffin, ceresin, microcrystalline wax, squalane and the like.

- higher fatty acid examples include fatty acids having 11 or more carbon atoms such as lauric acid, myristic acid, palmitic acid, stearic acid, oleic acid, behenic acid, undecylenic acid, oxystearic acid, linoleic acid, lanolin fatty acid, and synthetic fatty acid. Is mentioned.

- higher alcohol examples include lauryl alcohol, cetyl alcohol, cetostearyl alcohol, stearyl alcohol, oleyl alcohol, behenyl alcohol, lanolin alcohol, hydrogenated lanolin alcohol, hexyldecanol, octyldecanol, isostearyl alcohol, jojoba alcohol And alcohols having 6 or more carbon atoms such as decyltetradecanol.

- sterol examples include cholesterol, dihydrocholesterol, phytocholesterol and the like.

- fatty acid esters include linoleic acid esters such as ethyl linoleate; lanolin fatty acid esters such as lanolin fatty acid isopropyl; lauric acid esters such as hexyl laurate; isopropyl myristate, myristyl myristate, cetyl myristate, myristic acid Myristic acid esters such as octyldecyl and octyldodecyl myristate; oleic acid esters such as decyl oleate and octyldodecyl oleate; dimethyloctanoic acid esters such as hexyldecyl dimethyloctanoate; cetyl isooctanoate (cetyl 2-ethylhexanoate) Isooctanoic acid ester such as decyl palmitate; g

- metal soap examples include zinc laurate, zinc myristate, magnesium myristate, zinc palmitate, zinc stearate, aluminum stearate, calcium stearate, magnesium stearate, zinc undecylenate and the like.

- humectant examples include glycerin, propylene glycol, 1,3-butylene glycol, polyethylene glycol, sodium dl-pyrrolidonecarboxylate, sodium lactate, sorbitol, sodium hyaluronate, polyglycerin, xylit, maltitol and the like. It is done.

- the surfactant include anionic surfactants such as higher fatty acid soaps, higher alcohol sulfates, N-acyl glutamates and phosphates; cationic interfaces such as amine salts and quaternary ammonium salts.

- Active agents amphoteric surfactants such as betaine type, amino acid type, imidazoline type, lecithin; fatty acid monoglyceride, polyethylene glycol, propylene glycol fatty acid ester, sorbitan fatty acid ester (for example, sorbitan isostearate), sucrose fatty acid ester, polyglycerin fatty acid

- Nonionic surfactants such as esters and ethylene oxide condensates are listed.

- polymer compound examples include natural polymer compounds such as gum arabic, gum tragacanth, guar gum, locust bean gum, karaya gum, iris moss, quince seed, gelatin, shellac, rosin, and casein; sodium carboxymethyl cellulose, hydroxyethyl cellulose, Semi-synthetic polymer compounds such as methyl cellulose, ethyl cellulose, sodium alginate, ester gum, nitrocellulose, hydroxypropyl cellulose, crystalline cellulose; polyvinyl alcohol, polyvinyl pyrrolidone, sodium polyacrylate, carboxyvinyl polymer, polyvinyl methyl ether, polyamide resin, silicone Oil, nylon particles, poly (meth) acrylate particles (for example, polymethyl methacrylate particles), Polystyrene particles, silicone particles, urethane particles, polyethylene particles, synthetic polymer compounds such as resin particles of the silica particles and the like.

- natural polymer compounds such as gum arabic, gum trag

- the color material raw material include iron oxide (red iron oxide, yellow iron oxide, black iron oxide, etc.), ultramarine blue, sweet potato, chromium oxide, chromium hydroxide, carbon black, manganese violet, titanium oxide, zinc oxide, Talc, kaolin, calcium carbonate, magnesium carbonate, mica, aluminum silicate, barium silicate, calcium silicate, magnesium silicate, silica, zeolite, barium sulfate, calcined calcium sulfate (baked gypsum), calcium phosphate, hydroxyapatite, ceramic powder And inorganic pigments such as azo, nitro, nitroso, xanthene, quinoline, anthraquinoline, indigo, triphenylmethane, phthalocyanine, and pyrene.

- iron oxide red iron oxide, yellow iron oxide, black iron oxide, etc.

- ultramarine blue sweet potato

- chromium oxide chromium hydroxide

- carbon black manganese violet

- powder raw material such as the above-described polymer compound powder raw material and coloring material raw material

- those subjected to surface treatment in advance can be used.

- a surface treatment method known surface treatment techniques can be used, for example, oil treatment with hydrocarbon oil, ester oil, lanolin, etc., silicone treatment with dimethylpolysiloxane, methylhydrogenpolysiloxane, methylphenylpolysiloxane, etc.

- Silane coupling agent treatment with isopropyl triisostearoyl titanate Titanium coupling agent treatment with isopropyl tris (dioctylpyrophosphate) titanate, metal soap treatment, acylgluta Amino treatment with phosphate and the like, lecithin treatment with hydrogenated egg yolk lecithin, collagen treatment, polyethylene process, moisture retention treatment, an inorganic compound treatment, and processing methods such as mechanochemical treatment.

- clay minerals include components having several functions such as extender pigments and adsorbents, such as talc, mica, sericite, titanium sericite (sericite coated with titanium oxide), and white cloud. Mother, VEEGUM (registered trademark) manufactured by Vanderbilt, and the like.

- fragrance examples include anisaldehyde, benzyl acetate, geraniol and the like.

- Specific examples of the antiseptic / bactericidal agent include methyl parapen, ethyl parapen, propyl parapen, benzalkonium, benzethonium and the like.

- Specific examples of the antioxidant include dibutylhydroxytoluene, butylhydroxyanisole, propyl gallate, tocopherol and the like.

- the ultraviolet absorber include inorganic absorbents such as fine particle titanium oxide, fine particle zinc oxide, fine particle cerium oxide, fine particle iron oxide, fine particle zirconium oxide, benzoic acid-based, paraaminobenzoic acid-based, and anthranilic acid-based. And organic absorbents such as salicylic acid, cinnamic acid, benzophenone, and dibenzoylmethane.

- inorganic absorbents such as fine particle titanium oxide, fine particle zinc oxide, fine particle cerium oxide, fine particle iron oxide, fine particle zirconium oxide, benzoic acid-based, paraaminobenzoic acid-based, and anthranilic acid-based.

- organic absorbents such as salicylic acid, cinnamic acid, benzophenone, and dibenzoylmethane.

- the special combination additive include hormones such as estradiol, estrone, ethinyl estradiol, cortisone, hydrocortisone, prednisone, vitamins such as vitamin A, vitamin B, vitamin C, vitamin E, citric acid, tartaric acid, lactic acid Skin astringents such as aluminum chloride, aluminum sulfate / potassium sulfate, allantochlorohydroxyalumonium, zinc paraphenolsulfonate, zinc sulfate, cantalis tincture, pepper tincture, ginger tincture, assembly extract, garlic extract, hinokitiol, chloride

- hair growth promoters such as carpronium, pentadecanoic acid glycerides, vitamin E, estrogens, and photosensitizers, and whitening agents such as magnesium phosphate-L-ascorbate and kojic acid.

- the porous resin particles of the present invention can be contained in a coating agent as a coating film softening agent, a paint matting agent, a light diffusing agent, or the like.

- the coating agent of the present invention contains the porous resin particles of the present invention.

- the coating agent contains a binder resin as necessary.

- a binder resin an organic solvent or water-soluble resin, or an emulsion-type aqueous resin that can be dispersed in water can be used, and any known binder resin can be used.

- the binder resin for example, trade names “Dianar (registered trademark) LR-102” and “Dianar (registered trademark) BR-106” manufactured by Mitsubishi Rayon Co., Ltd., or products manufactured by Dainichi Seika Kogyo Co., Ltd.

- acrylic resins such as “medium VM (K)”; alkyd resins; polyester resins; polyurethane resins; chlorinated polyolefin resins; These binder resins can be appropriately selected depending on the adhesion of the paint to the substrate to be coated, the environment in which it is used, and the like.

- the blending amount of the porous resin particles is appropriately adjusted depending on the film thickness of the coating film formed by the coating agent containing the binder resin, the average particle diameter of the porous resin particles, the coating method, the use application, etc. It is preferably in the range of 1 to 300 parts by weight with respect to 100 parts by weight.

- the blending amount of the porous resin particles is in the range of 5 to 50% by weight with respect to the total of the binder resin (solid content when an emulsion-type aqueous resin is used) and the porous resin particles. More preferably, the content is in the range of 8 to 40% by weight. When the content of the porous resin particles is less than 5% by weight, the matte effect may not be sufficiently obtained.

- the content of the porous resin particles exceeds 50% by weight, the dispersion of the porous resin particles may occur because the viscosity of the coating agent becomes too high. Therefore, appearance defects on the surface of the coating film may occur, such as microcracks occurring on the surface of the coating film obtained by application of the coating agent, and roughness on the surface of the resulting coating film.

- the coating agent contains a medium as necessary.

- a solvent capable of dissolving the binder resin or a dispersion medium capable of dispersing the binder resin.

- a dispersion medium or solvent any of an aqueous medium and an oily medium can be used.

- Oil-based media include hydrocarbon solvents such as toluene and xylene; ketone solvents such as methyl ethyl ketone and methyl isobutyl ketone; ester solvents such as ethyl acetate and butyl acetate; dioxane, ethylene glycol diethyl ether, ethylene glycol monobutyl ether, etc. And ether solvents.

- aqueous medium examples include water and alcohols (for example, isopropanol). These solvents may be used alone or in combination of two or more.

- the content of the medium in the coating agent is usually in the range of 20 to 60% by weight with respect to the total amount of the coating agent.

- coating agents include curing agents, colorants, extenders, color pigments, metal pigments, mica powder pigments, dyes, antistatic agents, leveling agents, fluidity modifiers, ultraviolet absorbers, and light stabilizers. Other additives such as may be included.

- the substrate to which the coating agent is applied is not particularly limited, and a substrate according to the application can be used.

- a glass substrate, a transparent substrate made of a transparent substrate resin, or the like is used as a substrate to be coated.

- a transparent substrate as the substrate to be coated and coating a transparent substrate with a coating agent (light diffusion coating agent) that does not contain a colorant, a light diffusion film or An optical film such as an antiglare film can be produced.

- the porous resin particles function as a light diffusing agent.

- matte paper can be produced by using paper as a substrate to be coated and applying a coating agent (paper coating agent) containing no colorant to form a transparent coating film.

- paper coating agent paper coating agent

- Coating method of the coating agent is not particularly limited, and any known method can be used.

- the coating method include methods such as spray coating, roll coating, and brush coating.

- the coating agent may be diluted by adding a diluent in order to adjust the viscosity as necessary.

- Diluents include hydrocarbon solvents such as toluene and xylene; ketone solvents such as methyl ethyl ketone and methyl isobutyl ketone; ester solvents such as ethyl acetate and butyl acetate; ether solvents such as dioxane and ethylene glycol diethyl ether; water An alcohol solvent or the like.

- These diluents may be used alone or in combination of two or more. In the case of producing an optical film, it is preferable to use a method in which irregularities derived from porous resin particles are formed on the surface of the coating film as a coating method.

- optical film of the present invention is obtained by coating the base material with the coating agent of the present invention.

- the optical film include a diffusion film and an antiglare film.

- optical film substrate examples include a glass substrate and a transparent substrate made of a transparent substrate resin.

- the transparent base resin examples include polyesters such as acrylic resins, alkyl (meth) acrylate-styrene copolymers, polycarbonate, polyethylene terephthalate (hereinafter abbreviated as “PET”), polyethylene, polypropylene, polystyrene, and the like. It is done.

- acrylic resin, alkyl (meth) acrylate-styrene copolymer, polycarbonate, polyester, and polystyrene are preferable when excellent transparency is required for the transparent base resin.

- These transparent base resins can be used alone or in combination of two or more.