WO2012176606A1 - セルロースアシレートフィルム、これを用いた偏光板および液晶表示装置 - Google Patents

セルロースアシレートフィルム、これを用いた偏光板および液晶表示装置 Download PDFInfo

- Publication number

- WO2012176606A1 WO2012176606A1 PCT/JP2012/064227 JP2012064227W WO2012176606A1 WO 2012176606 A1 WO2012176606 A1 WO 2012176606A1 JP 2012064227 W JP2012064227 W JP 2012064227W WO 2012176606 A1 WO2012176606 A1 WO 2012176606A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- cellulose acylate

- group

- film

- acylate film

- acid

- Prior art date

Links

- 0 *C([C@@](C(C1O*)O*)O*)O[C@@]1O* Chemical compound *C([C@@](C(C1O*)O*)O*)O[C@@]1O* 0.000 description 2

Images

Classifications

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/13—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on liquid crystals, e.g. single liquid crystal display cells

- G02F1/133—Constructional arrangements; Operation of liquid crystal cells; Circuit arrangements

- G02F1/1333—Constructional arrangements; Manufacturing methods

- G02F1/1335—Structural association of cells with optical devices, e.g. polarisers or reflectors

- G02F1/133528—Polarisers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/18—Manufacture of films or sheets

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

- C08K5/0008—Organic ingredients according to more than one of the "one dot" groups of C08K5/01 - C08K5/59

- C08K5/0016—Plasticisers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2301/00—Characterised by the use of cellulose, modified cellulose or cellulose derivatives

- C08J2301/08—Cellulose derivatives

- C08J2301/10—Esters of organic acids

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2301/00—Characterised by the use of cellulose, modified cellulose or cellulose derivatives

- C08J2301/08—Cellulose derivatives

- C08J2301/10—Esters of organic acids

- C08J2301/12—Cellulose acetate

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L45/00—Compositions of homopolymers or copolymers of compounds having no unsaturated aliphatic radicals in side chain, and having one or more carbon-to-carbon double bonds in a carbocyclic or in a heterocyclic ring system; Compositions of derivatives of such polymers

- C08L45/02—Compositions of homopolymers or copolymers of compounds having no unsaturated aliphatic radicals in side chain, and having one or more carbon-to-carbon double bonds in a carbocyclic or in a heterocyclic ring system; Compositions of derivatives of such polymers of coumarone-indene polymers

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K2323/00—Functional layers of liquid crystal optical display excluding electroactive liquid crystal layer characterised by chemical composition

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K2323/00—Functional layers of liquid crystal optical display excluding electroactive liquid crystal layer characterised by chemical composition

- C09K2323/03—Viewing layer characterised by chemical composition

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K2323/00—Functional layers of liquid crystal optical display excluding electroactive liquid crystal layer characterised by chemical composition

- C09K2323/03—Viewing layer characterised by chemical composition

- C09K2323/031—Polarizer or dye

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K2323/00—Functional layers of liquid crystal optical display excluding electroactive liquid crystal layer characterised by chemical composition

- C09K2323/03—Viewing layer characterised by chemical composition

- C09K2323/035—Ester polymer, e.g. polycarbonate, polyacrylate or polyester

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/14—Protective coatings, e.g. hard coatings

Definitions

- the present invention relates to a cellulose acylate film, a polarizing plate using the same, and a liquid crystal display device.

- a typical liquid crystal display device includes two polarizing plates arranged with a liquid crystal layer interposed therebetween. These two polarizing plates are arranged so that the polarization directions of the light are orthogonal to each other, and ON / OFF (transmission / blocking) of the light emitted from the backlight according to the change in the liquid crystal alignment due to the application of voltage. It is a mechanism to control.

- a polarizing plate has a configuration in which a polarizer made of a material obtained by crosslinking polyvinyl alcohol (PVA) with iodine is sandwiched between polarizing plate protective films such as a cellulose acylate film.

- PVA polyvinyl alcohol

- liquid crystal display devices have become larger, higher in image quality, and lower in price mainly for TV applications, and technical development corresponding to this has been required.

- the frequency of outdoor use is expected to increase, mainly for digital signage and various portable devices.

- the polarizing plate tends to cause display unevenness particularly when used in a high temperature and high humidity environment.

- This unevenness of display is caused by the fact that the stress caused by the contraction of the polarizer under high temperature and high humidity is transmitted to the polarizing plate protective film, and the retardation of the polarizing plate protective film changes near the frame for fixing the polarizing plate. It is believed that.

- Patent Document 1 it has been proposed to add an acrylic resin to the cellulose ester film in order to suppress the generation of precipitates and the like during production and to reduce the retention and moisture permeability.

- Patent Document 2 there is an example in which a compound having a furanose structure or a pyranose structure is applied to a cellulose derivative for the purpose of suppressing the humidity fluctuation of the retardation value (see Patent Document 2).

- Patent Document 1 aims to provide a cellulose acylate film that has transparency, exhibits optical characteristics suitable as a polarizing plate protective film, and can effectively suppress deterioration of an internal polarizer. To do.

- R 1 represents a hydrogen atom or an aliphatic group having 1 to 4 carbon atoms.

- R 2 represents a substituent.

- A represents an atomic group necessary to form a 5- or 6-membered ring.

- N represents an integer of 0 to 4.

- R 1 in the formula (1) is a hydrogen atom

- (A) represents an atomic group necessary for forming a 5-membered ring

- R 2 is a hydrogen atom, methyl

- the cellulose acylate film according to (1) or (2) which is a group or a hydroxyl group.

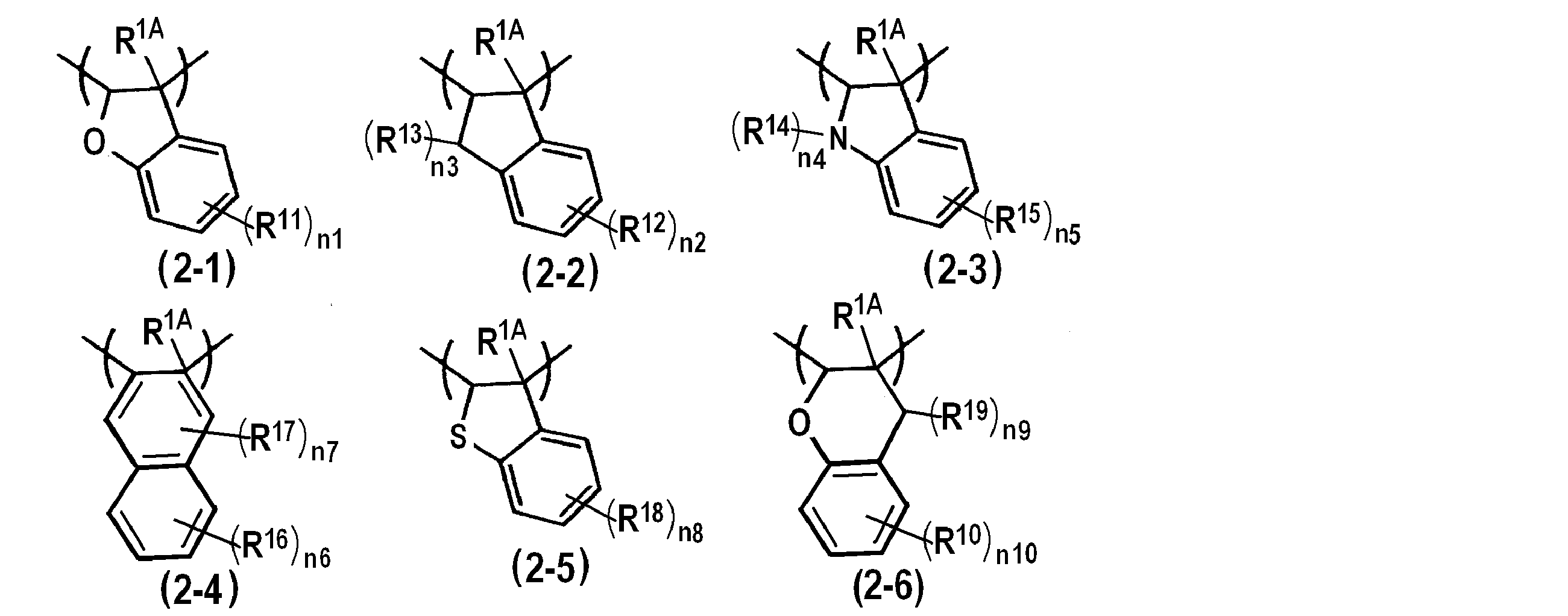

- the repeating unit derived from the monomer represented by the formula (1) includes the following formula (2-1), formula (2-2), formula (2-3), formula (2-4), formula The cellulose acylate film according to any one of (1) to (3) represented by (2-5) or formula (2-6):

- R 10 to R 19 each independently represents a substituent.

- N1, n2, n5, n6, n8, and n10 each independently represents an integer of 0 to 4.

- n3, n7, and n9 are each independently

- n4 represents 0 or 1.

- R 1A represents a hydrogen atom or an aliphatic group having 1 to 4 carbon atoms.

- R 21 , R 22 , R 23 , and R 24 each independently represents a substituent.

- X represents a molar ratio of 0 to 40

- y represents a molar ratio of 5 to 95

- z represents a molar ratio of 0.

- M1 and m2 each represents an integer of 0 to 4.

- m3 represents an integer of 0 to 2.

- m4 represents an integer of 0 to 5.

- R 101 , R 102 , and R 103 are a hydrogen atom or carbon. Represents an aliphatic group of formula 1 to 4.)

- the weight average molecular weight of the specific polymer is 200 to 10,000 (1) to (5)

- the cellulose acylate film according to any one of the above.

- L 1 is an aliphatic group having 2 to 18 carbon atoms or an aromatic group having 6 to 15 carbon atoms.

- L 2 is an aliphatic group having 2 to 8 carbon atoms. It may be a chain or a branch.

- (11) The cellulose acylate film according to (10), wherein the polycondensed ester compound has a number average molecular weight of 500 to 2,000.

- (12) The cellulose acylate film according to (10) or (11), wherein a terminal of the polycondensed ester compound is sealed.

- (13) The cellulose acylate film according to any one of (1) to (9), further comprising a carbohydrate derivative comprising a monosaccharide or 2 to 10 monosaccharide units.

- a liquid crystal display device comprising a liquid crystal cell and two polarizing plates disposed on both sides thereof, at least one of which is the polarizing plate according to (16).

- the film of the present invention has transparency and exhibits suitable optical properties as a polarizing plate protective film, and is excellent in moisture permeation resistance and boron dissipation suppression, and effectively suppresses deterioration of the internal polarizer. Demonstrate the excellent effect of being able to.

- the cellulose acylate film of the present invention contains (a) cellulose acylate and (b) the following specific polymer.

- a polymer having a repeating unit derived from a monomer represented by the following formula (1) containing an aromatic ring having a specific skeleton (hereinafter referred to as a specific polymer) plays an important role. That is, by adopting the film of the present invention as a protective film for a polarizing plate, it is possible to maintain good optical properties such as high transparency and simultaneously suppress the deterioration of the polarizer at a high level. The reason for this includes unexplained points.

- this specific polymer when this specific polymer is blended and formed into a film together with cellulose acylate, the specific polymer fills the free volume of the cellulose acylate therein, improving the elastic modulus, and under high temperature and high humidity. It is considered that a strong hydrophobic field that maintains moisture resistance was formed in the film (see FIG. 3). Furthermore, what is important here is not only that the permeation of moisture is suppressed, but also that the diffusion movement of boron is considered to be suppressed at the same time.

- the cellulose acylate film of the present invention contains a polymer containing a repeating unit derived from a monomer represented by the following formula (1).

- R 1 represents a hydrogen atom or an aliphatic group having 1 to 4 carbon atoms.

- R 1 is not particularly limited, but is preferably a hydrogen atom, a methyl group, or an ethyl group.

- R 2 represents a substituent, and the substituent is preferably an aliphatic group or an aromatic group.

- R 2 is not particularly limited, but the aliphatic group is preferably an alkyl group, an alkenyl group, an alkynyl group or a cycloalkyl group, more preferably an alkyl group having 1 to 6 carbon atoms, a methyl group, an ethyl group or a propyl group.

- a butyl group is preferable, and a methyl group and a t-butyl group are particularly preferable.

- the aromatic group a phenyl group, a naphthyl group, and a biphenyl group are preferable, and a phenyl group is particularly preferable.

- ⁇ N n represents an integer of 0 to 4, preferably 0 to 2, and more preferably 0 to 1.

- R 2 does not exist, but in the chemical formula, this means that a hydrogen atom may be present here.

- the chemical structure should be interpreted consistently as described above.

- ⁇ (A) (A) represents an atomic group necessary for forming a 5- or 6-membered ring, and is preferably an atomic group necessary for forming a 5- or 6-membered aromatic ring.

- the aromatic ring is a concept including an aromatic ring not containing a hetero atom and a saturated / unsaturated hetero ring having a hetero atom.

- the repeating unit derived from the monomer represented by the formula (1) is represented by the following formula (2-1), formula (2-2), formula (2-3), formula (2-4) , (2-5) or (2-6).

- R 10 to R 19 each independently represents a substituent. Although a substituent is not specifically limited, The following substituent T is mentioned, The preferable range is also synonymous.

- n1, n2, n5, n6, n8, and n10 each independently represents an integer of 0 to 4, preferably 0 to 2.

- n3, n7 and n9 each independently represents 0 to 2, preferably 0 to 1.

- n4 represents 0 or 1, and 0 is preferable.

- R 1A represents a hydrogen atom or an aliphatic group having 1 to 4 carbon atoms.

- R 1A is not particularly limited, but is preferably a hydrogen atom, a methyl group, or an ethyl group.

- the specific polymer is preferably a coumarone resin containing three components represented by the following formula (P-1) as repeating units.

- the coumarone resin is a generic name for copolymers having any specific copolymerization ratio synthesized from petroleum residues, and copolymers comprising any or all of coumarone-indene-styrene. Therefore, the copolymer represented by the following formula (P-1) is included in the category of coumarone resin.

- R 21 to R 24 each independently represent a substituent. Although a substituent is not specifically limited, The following substituent T is mentioned, The preferable range is also synonymous.

- R 101 to R 103 represent a hydrogen atom or an aliphatic group having 1 to 4 carbon atoms.

- R 101 to R 103 are not particularly limited, but are preferably a hydrogen atom, a methyl group, or an ethyl group.

- X, y, z x represents a molar ratio of 0 to 40, preferably 0 to 30, and more preferably 0 to 20.

- y represents a molar ratio of 5 to 95, preferably 10 to 90, and more preferably 30 to 90.

- z represents a molar ratio of 0 to 70, preferably 0 to 60, and more preferably 0 to 50.

- x + y + z may not be 100 (mol%), but when it is less than 100, it means that there are other copolymerization components. Examples of other copolymer components include vinyl toluene, isopropenyl toluene, ⁇ -methylstyrene, alkylindene, and dicyclopentadiene.

- the copolymerization ratio t of the other copolymer components is preferably 0 to 30, and more preferably 0 to 20.

- ⁇ M1 to m4 m1 and m2 each represents an integer of 0 to 4, and preferably 0 to 2.

- m3 represents an integer of 0 to 2, and 0 is preferable.

- m4 represents an integer of 0 to 5, preferably 0 to 3, and more preferably 0 to 1.

- end group of the specific polymer may be any type, and typically has a structure in which polymerization is stopped by adding hydrogen to a vinyl group.

- the numbers represent the molar ratio.

- the specific polymer preferably has a weight average molecular weight of 200 to 10,000, more preferably 300 to 8,000, and particularly preferably 400 to 4,000.

- the molecular weight is equal to or higher than the lower limit, it is possible to effectively suppress the moisture permeability and moisture content of the film.

- the molecular weight and the degree of dispersion are values measured using a GPC (gel filtration chromatography) method, and the molecular weight is a weight average molecular weight in terms of polystyrene.

- the gel packed in the column used in the GPC method is preferably a gel having an aromatic compound as a repeating unit, and examples thereof include a gel made of a styrene-divinylbenzene copolymer.

- Two to six columns are preferably connected and used.

- the solvent used include ether solvents such as tetrahydrofuran and amide solvents such as N-methylpyrrolidinone.

- the measurement is preferably performed at a solvent flow rate in the range of 0.1 to 2 mL / min, and most preferably in the range of 0.5 to 1.5 mL / min. By performing the measurement within this range, the apparatus is not loaded and the measurement can be performed more efficiently.

- the measurement temperature is preferably 10 to 50 ° C, most preferably 20 to 40 ° C.

- the column and carrier to be used can be appropriately selected according to the physical properties of the polymer compound to be measured.

- the addition amount of the specific polymer is not particularly limited, but is preferably 0.1 to 100 parts by mass, more preferably 0.5 to 50 parts by mass with respect to 100 parts by mass of cellulose acylate. It is particularly preferably 1.0 to 30 parts by mass. When the addition amount is not less than the lower limit value, it is possible to expect the effect of effectively suppressing the moisture permeability and moisture content of the film, and when it is not more than the upper limit value, high transparency can be expected to be maintained.

- One kind of the specific polymer may be used, or two or more kinds thereof may be used. In addition, even if there is no notice in particular, in the cellulose acylate film of the present invention, it is meant that each component may be used alone or in combination of two or more.

- a polymer or a polymer includes not only a polymer that is a general polymer compound in which a large number of monomers are polymerized, but also an oligomer that is a compound having a molecular weight of about several hundreds in which several monomers are polymerized. Means.

- the term “polymer” or “polymer” means a copolymer or copolymer unless otherwise specified.

- substituent T examples include the following.

- An alkyl group preferably an alkyl group having 1 to 20 carbon atoms, such as methyl, ethyl, isopropyl, t-butyl, pentyl, heptyl, 1-ethylpentyl, benzyl, 2-ethoxyethyl, 1-carboxymethyl, etc.

- alkenyl A group preferably an alkenyl group having 2 to 20 carbon atoms such as vinyl, allyl, oleyl and the like

- an alkynyl group preferably an alkynyl group having 2 to 20 carbon atoms such as ethynyl, butadiynyl, phenylethynyl and the like

- a cycloalkyl group preferably a cycloalkyl group having 3 to 20 carbon atoms, such as cyclopropyl, cyclopentyl, cyclohexyl, 4-methylcyclohex

- cellulose acylate raw material cellulose used in the cellulose acylate film include cotton linter and wood pulp (hardwood pulp, conifer pulp), and cellulose acylate obtained from any raw material cellulose can be used. You may mix and use. Detailed descriptions of these raw material celluloses can be found in, for example, Marusawa and Uda, “Plastic Materials Course (17) Fibrous Resin”, published by Nikkan Kogyo Shimbun (published in 1970), and the Japan Institute of Invention and Innovation Technical Bulletin No. 2001. The cellulose described in No.-1745 (pages 7 to 8) can be used.

- the acyl group of the cellulose acylate used for the cellulose acylate film may be only one kind, or two or more kinds of acyl groups may be used.

- the cellulose acylate used in the cellulose acylate film preferably has an acyl group having 2 to 4 carbon atoms as a substituent. When two or more kinds of acyl groups are used, one of them is preferably an acetyl group, and the acyl group having 2 to 4 carbon atoms is preferably a propionyl group or a butyryl group.

- These cellulose acylates can produce a solution having a preferable solubility, and in particular, a non-chlorine organic solvent can be used to produce a good solution. Furthermore, it becomes possible to produce a solution having a low viscosity and good filterability.

- the cellulose acylate preferably used in the present invention will be described in detail.

- the ⁇ -1,4-bonded glucose unit constituting cellulose has free hydroxyl groups at the 2nd, 3rd and 6th positions.

- Cellulose acylate is a polymer obtained by acylating part or all of these hydroxyl groups with an acyl group.

- the degree of acyl substitution means the sum of the ratios of acylation of the hydroxyl groups of cellulose located at the 2-position, 3-position and 6-position (100% acylation at each position is substitution degree 1).

- the acyl substitution degree (A) of the cellulose acylate is preferably 1.5 or more and 3 or less (1.5 ⁇ A ⁇ 3.0), more preferably 2.0 to 3.0, It is more preferably 2.0 to 2.97, further preferably 2.5 or more and less than 2.97, and particularly preferably 2.70 to 2.95.

- the acyl group having 2 or more carbon atoms of the cellulose acylate may be an aliphatic group or an aromatic group and is not particularly limited. These are, for example, cellulose alkylcarbonyl esters, alkenylcarbonyl esters, aromatic carbonyl esters, aromatic alkylcarbonyl esters, and the like, each of which may further have a substituted group.

- Preferred examples of these include acetyl group, propionyl group, butanoyl group, heptanoyl group, hexanoyl group, octanoyl group, decanoyl group, dodecanoyl group, tridecanoyl group, tetradecanoyl group, hexadecanoyl group, octadecanoyl group, isobutanoyl group Group, tert-butanoyl group, cyclohexanecarbonyl group, oleoyl group, benzoyl group, naphthylcarbonyl group, cinnamoyl group and the like.

- an acetyl group, a propionyl group, a butanoyl group, a dodecanoyl group, an octadecanoyl group, a tert-butanoyl group, an oleoyl group, a benzoyl group, a naphthylcarbonyl group, a cinnamoyl group, and the like are more preferable, and an acetyl group is particularly preferable.

- a propionyl group and a butanoyl group (when the acyl group has 2 to 4 carbon atoms) are preferred, and an acetyl group (when the cellulose acylate is cellulose acetate) is more preferred.

- an organic acid such as acetic acid or methylene chloride is used as an organic solvent as a reaction solvent.

- the catalyst when the acylating agent is an acid anhydride, a protic catalyst such as sulfuric acid is preferably used, and when the acylating agent is an acid chloride (for example, CH 3 CH 2 COCl), Basic compounds are used.

- cellulose mixed fatty acid ester The most common industrial synthesis method of cellulose mixed fatty acid ester is to use cellulose corresponding to fatty acid corresponding to acetyl group and other acyl groups (acetic acid, propionic acid, valeric acid, etc.) or their acid anhydrides. This is a method of acylating with a mixed organic acid component.

- the cellulose acylate can be synthesized, for example, by the method described in JP-A-10-45804.

- the cellulose acylate is preferably contained in an amount of 5 to 99% by mass in the total solid content from the viewpoint of moisture permeability, more preferably 20 to 99% by mass, and more preferably 50 to 95% by mass. Particularly preferred.

- a polycondensation polymer a retardation adjusting agent (a retardation developing agent and a retardation reducing agent); a plasticizer such as a phthalate ester and a phosphate ester

- a plasticizer such as a phthalate ester and a phosphate ester

- an additive such as an ultraviolet absorber, an antioxidant, and a matting agent may be added.

- the cellulose acylate film contains a polycondensation polymer.

- the polycondensation polymer usual high molecular weight additives can be widely used as additives for cellulose acylate films.

- the content of the additive is preferably 1 to 35 parts by weight, more preferably 4 to 30 parts by weight, and still more preferably 10 to 25 parts by weight with respect to 100 parts by weight of the cellulose resin.

- the high molecular weight additive used as the polycondensation polymer for the cellulose acylate film has a repeating unit in the compound, and preferably has a number average molecular weight of 700 to 10,000.

- the high molecular weight additive has a function of increasing the volatilization rate of the solvent and a function of reducing the residual solvent amount in the solution casting method. Furthermore, it exhibits useful effects from the viewpoint of film modification such as improvement in mechanical properties, imparting flexibility, imparting water absorption resistance, and reducing moisture permeability.

- the number average molecular weight of the high molecular weight additive which is a polycondensation polymer used in the present invention is preferably a number average molecular weight of 700 to 8000, more preferably a number average molecular weight of 700 to 5000, and particularly preferably a number.

- the average molecular weight is 1000 to 5000.

- the high molecular weight additive that is a polycondensation polymer used in the present invention will be described in detail with specific examples, but the high molecular weight additive that is a polycondensation polymer is not limited to these. Needless to say.

- the polycondensation polymer is preferably a non-phosphate ester compound.

- the “non-phosphate ester-based compound” means a compound that does not contain a phosphate ester and is ester-based.

- polymer additives that are polycondensation polymers include polyester polymers (aliphatic polyester polymers, aromatic polyester polymers, etc.), copolymers of polyester components and other components, and aliphatic polyesters. Copolymer, aromatic polyester polymer, polyester polymer (aliphatic polyester polymer, aromatic polyester polymer, etc.) and acrylic polymer, and polyester polymer (aliphatic polyester polymer, aromatic polyester polymer) Etc.) and a styrene polymer copolymer, more preferably a polyester compound containing an aromatic ring as at least one copolymer component.

- Examples of the aliphatic polyester-based polymer include at least one diol selected from aliphatic dicarboxylic acids having 2 to 20 carbon atoms, aliphatic diols having 2 to 12 carbon atoms, and alkyl ether diols having 4 to 20 carbon atoms.

- the both ends of the reaction product may be left as the reaction product, or the monocarboxylic acid, monoalcohol or phenol may be further reacted to carry out so-called end-capping. Good. It is effective in terms of storage stability that the end capping is performed in particular so as not to contain free carboxylic acids.

- the dicarboxylic acid used in the polyester polymer of the present invention is preferably an aliphatic dicarboxylic acid having 4 to 20 carbon atoms or an aromatic dicarboxylic acid having 8 to 20 carbon atoms.

- the aromatic polyester-based polymer is preferably used in combination with at least one of aromatic dicarboxylic acid or aromatic diol in combination with the above-mentioned polyester, but the combination is not particularly limited, There is no problem even if several kinds of ingredients are combined.

- a high molecular weight additive whose end is sealed with an alkyl group or an aromatic group is particularly preferable, and the above-described method can be used for sealing.

- a phosphoric acid ester compound and a compound other than a known non-phosphoric acid ester compound as a cellulose acylate film additive can be widely used as the retardation reducing agent.

- the polymer retardation reducing agent is selected from phosphoric acid-based polyester polymers, styrene polymers, acrylic polymers, and copolymers thereof, and acrylic polymers and styrene polymers are preferred. Moreover, it is preferable that at least one polymer having negative intrinsic birefringence, such as a styrene polymer or an acrylic polymer, is included.

- the low molecular weight retardation reducing agent which is a compound other than a non-phosphate ester compound, is not particularly limited, but details are described in JP-A-2007-272177, [0066] to [0085].

- the compound described as the general formula (1) in [0066] to [0085] of JP-A-2007-272177 can be prepared by the following method.

- the compound of the general formula (1) in the publication can be obtained by a condensation reaction between a sulfonyl chloride derivative and an amine derivative.

- the compound described in the general formula (2) of Japanese Patent Application Laid-Open No. 2007-272177 includes a dehydration condensation reaction between a carboxylic acid and an amine using a condensing agent (for example, dicyclohexylcarbodiimide (DCC)), or a carboxylic acid chloride derivative. It can be obtained by a substitution reaction with an amine derivative.

- a condensing agent for example, dicyclohexylcarbodiimide (DCC)

- DCC dicyclohexylcarbodiimide

- the retardation reducing agent is more preferably an Rth reducing agent from the viewpoint of realizing a suitable Nz factor.

- the Rth reducing agent include acrylic polymers and styrene polymers, and low molecular compounds represented by general formulas (3) to (7) in JP-A-2007-272177, Among them, acrylic polymers and styrene polymers are preferable, and acrylic polymers are more preferable.

- the retardation reducing agent is preferably added in a proportion of 0.01 to 30 parts by mass, more preferably 0.1 to 20 parts by mass, with respect to 100 parts by mass of the cellulose resin. It is particularly preferable to add 1 to 10 parts by mass. By making the said addition amount below the said upper limit, compatibility with a cellulose resin can be improved and whitening can be suppressed. When two or more types of retardation reducing agents are used, the total amount is preferably within the above range.

- the cellulose acylate film preferably contains at least one retardation developer in order to develop a retardation value.

- the compound which consists of a rod-shaped or a disk-shaped compound, and the compound which shows retardation expression among the said non-phosphate ester type compounds can be mentioned.

- the rod-like or discotic compound a compound having at least two aromatic rings can be preferably used as a retardation developer.

- the addition amount of the retardation developer composed of a rod-like compound is preferably 0.1 to 30 parts by mass, and preferably 0.5 to 20 parts by mass with respect to 100 parts by mass of the polymer component containing cellulose acylate. Further preferred.

- the discotic compound contained in the retardation enhancer is preferably less than 3 parts by mass, more preferably less than 2 parts by mass, and less than 1 part by mass with respect to 100 parts by mass of the cellulose acylate. It is particularly preferred. Since the discotic compound is superior to the rod-like compound in Rth retardation expression, it is preferably used when a particularly large Rth retardation is required. Two or more retardation developers may be used in combination.

- the retardation developer preferably has a maximum absorption in the wavelength region of 250 to 400 nm, and preferably has substantially no absorption in the visible region.

- plasticizer As the plasticizer used in the present invention, many compounds known as cellulose acylate plasticizers can be usefully used.

- plasticizer phosphate ester or carboxylic acid ester, carbohydrate derivative and the like are used.

- phosphate esters include triphenyl phosphate (TPP) and tricresyl phosphate (TCP).

- TPP triphenyl phosphate

- TCP tricresyl phosphate

- carboxylic acid ester include phthalic acid esters and citric acid esters.

- phthalic acid esters examples include dimethyl phthalate (DMP), diethyl phthalate (DEP), dibutyl phthalate (DBP), dioctyl phthalate (DOP), diphenyl phthalate (DPP) and diethylhexyl phthalate (DEHP).

- citrate esters include triethyl O-acetylcitrate (OACTE) and tributyl O-acetylcitrate (OACTB).

- Examples of other carboxylic acid esters include butyl oleate, methylacetyl ricinoleate, dibutyl sebacate, and various trimellitic acid esters.

- Phthalate plasticizers (DMP, DEP, DBP, DOP, DPP, DEHP) are preferably used. DEP and DPP are particularly preferred.

- the carbohydrate derivative is preferably a monosaccharide or a carbohydrate derivative containing 2 to 10 monosaccharide units (hereinafter also referred to as a carbohydrate derivative plasticizer).

- carbohydrate derivative plasticizer examples include maltose octaacetate, cellobiose octaacetate, sucrose octaacetate, sucrose acetate isobutyrate, xylose tetrapropionate, glucose pentapropionate, fructose pentapropionate, mannose pentaprote Pionate, galactose pentapropionate, maltose octapropionate, cellobiose octapropionate, sucrose octapropionate, xylose tetrabenzoate, glucose pentabenzoate, fructose pentabenzoate, mannose pentabenzoate, galactose pentabenzoate, maltose octabenzoate Cellobiose octabenzoate, sucrose octabenzoate, Siri penta benzoate, and the like sorbitol hexa

- the cellulose acylate film of the present invention preferably contains at least one hydrophobizing agent selected from a polyhydric alcohol ester hydrophobizing agent, a polycondensation ester hydrophobizing agent and a carbohydrate derivative hydrophobizing agent.

- the hydrophobizing agent is preferably one that can reduce the water content without reducing the glass transition temperature of the film as much as possible.

- polyhydric alcohol ester hydrophobizing agent The polyhydric alcohol used in the present invention is represented by the following formula (6).

- R 1- (OH) n formula (6) (However, R 1 represents an n-valent organic group, and n represents a positive integer of 2 or more.)

- R 1 represents an n-valent organic group, and n represents a positive integer of 2 or more.

- Examples of the preferred polyhydric alcohol hydrophobizing agent include the following, but the present invention is not limited thereto.

- the polyhydric alcohol hydrophobizing agent is preferably a polyhydric alcohol ester using a polyhydric alcohol having 5 or more carbon atoms. Particularly preferably, it has 5 to 20 carbon atoms.

- the monocarboxylic acid used in the polyhydric alcohol ester is not particularly limited, and known aliphatic monocarboxylic acid, alicyclic monocarboxylic acid, aromatic monocarboxylic acid and the like can be used. Use of an alicyclic monocarboxylic acid or aromatic monocarboxylic acid is preferred in terms of improving moisture permeability and retention.

- Preferred examples of the monocarboxylic acid used in the polyhydric alcohol ester include the following, but the present invention is not limited thereto.

- aliphatic monocarboxylic acid a fatty acid having a straight chain or a side chain having 1 to 32 carbon atoms can be preferably used.

- the number of carbon atoms is more preferably 1-20, and particularly preferably 1-10.

- acetic acid is contained, compatibility with the cellulose derivative is increased, and it is also preferable to use a mixture of acetic acid and another monocarboxylic acid.

- Preferred examples of the aliphatic monocarboxylic acid include acetic acid, propionic acid, butyric acid, valeric acid, caproic acid, enanthic acid, caprylic acid, pelargonic acid, capric acid, 2-ethyl-hexanecarboxylic acid, undecylic acid, lauric acid, tridecyl Acids, myristic acid, pentadecylic acid, palmitic acid, heptadecylic acid, stearic acid, nonadecanoic acid, arachidic acid, behenic acid, lignoceric acid, serotic acid, heptacosanoic acid, montanic acid, melicic acid, laccelic acid, etc., undecylenic acid And unsaturated fatty acids such as oleic acid, sorbic acid, linoleic acid, linolenic acid and arachidonic acid.

- Preferred examples of the alicyclic monocarboxylic acid include cyclopentane carboxylic acid, cyclohexane carboxylic acid, cyclooctane carboxylic acid, and derivatives thereof.

- Preferred examples of the aromatic monocarboxylic acid include those in which an alkyl group is introduced into the benzene ring of benzoic acid such as benzoic acid and toluic acid, and two benzene rings such as biphenylcarboxylic acid, naphthalenecarboxylic acid, and tetralincarboxylic acid.

- benzoic acid is especially preferable.

- the molecular weight of the polyhydric alcohol hydrophobizing agent is not particularly limited, but is preferably 300 to 3000, and more preferably 350 to 1500. A higher molecular weight is preferable because it is less likely to volatilize, and a lower molecular weight is preferable in terms of moisture permeability and compatibility with cellulose derivatives.

- the carboxylic acid used in the polyhydric alcohol ester may be one kind or a mixture of two or more kinds. Moreover, all the hydroxyl groups in the polyhydric alcohol may be esterified, or a part of the hydroxyl groups may be left as they are.

- the polycondensation ester hydrophobizing agent is obtained from at least one dicarboxylic acid having an aromatic ring (also referred to as aromatic dicarboxylic acid) and at least one aliphatic diol having an average carbon number of 2.5 to 8.0. It is preferable. It is also preferable to obtain a mixture of an aromatic dicarboxylic acid and at least one aliphatic dicarboxylic acid and at least one aliphatic diol having an average carbon number of 2.5 to 8.0.

- Calculation of the average carbon number of the dicarboxylic acid residue is performed separately for the dicarboxylic acid residue and the diol residue.

- the value calculated by multiplying the constituent carbon number by the composition ratio (molar fraction) of the dicarboxylic acid residue is defined as the average carbon number.

- the average carbon number of the diol residue is a value calculated by multiplying the constituent carbon number by the composition ratio (molar fraction) of the diol residue. For example, when it is composed of 50 mol% of ethylene glycol residues and 50 mol% of 1,2-propanediol residues, the average carbon number is 2.5.

- the number average molecular weight of the polycondensed ester is preferably from 500 to 2000, more preferably from 600 to 1500, and even more preferably from 700 to 1200. If the number average molecular weight of the polycondensed ester is 600 or more, the volatility is low, and film failure or process contamination due to volatilization under high temperature conditions during stretching of the cellulose ester film is unlikely to occur. Moreover, if it is 2000 or less, compatibility with a cellulose ester will become high and it will become difficult to produce the bleed out at the time of film forming and the time of heat-stretching. The number average molecular weight of the polycondensed ester can be measured and evaluated by gel permeation chromatography.

- hydroxyl value is determined by measuring the amount (mg) of potassium hydroxide necessary for neutralizing excess acetic acid after acetylating the polyester polyol.

- the dicarboxylic acid component is preferably a dicarboxylic acid having an average carbon number of 5.5 to 10.0, more preferably 5 6-8. If the average carbon number is 5.5 or more, a polarizing plate having excellent durability can be obtained. If the average carbon number is 10 or less, the compatibility with the cellulose ester is excellent, and the occurrence of bleed-out can be suppressed during the process of forming the cellulose ester film.

- a polycondensation ester obtained from a diol and a dicarboxylic acid containing an aromatic dicarboxylic acid contains an aromatic dicarboxylic acid residue.

- a residue is a partial structure of a polycondensed ester and represents a partial structure having the characteristics of a monomer forming the polycondensed ester.

- the dicarboxylic acid residue formed from the dicarboxylic acid HOOC-L 1 —COOH (formula (4)) is —OC—L 1 —CO—.

- L 1 is an aliphatic group having 2 to 18 carbon atoms or an aromatic group having 6 to 15 carbon atoms. The aliphatic group may be linear or branched.

- the dicarboxylic acid of Formula (4) may use the 1 type, and may use multiple things. Of these, a mixture of an aromatic dicarboxylic acid and an aliphatic dicarboxylic acid is preferable.

- the aromatic dicarboxylic acid residue ratio of the polycondensed ester used in the present invention is preferably 40 mol% or more, and more preferably 40 mol% to 95 mol%.

- phthalic acid, terephthalic acid, and 2,6-naphthalenedicarboxylic acid are preferable, phthalic acid and terephthalic acid are more preferable, and terephthalic acid is more preferable.

- an aromatic dicarboxylic acid residue derived from the aromatic dicarboxylic acid used for mixing is formed. That is, the aromatic dicarboxylic acid residue preferably includes at least one of a phthalic acid residue, a terephthalic acid residue, and an isophthalic acid residue, more preferably at least one of a phthalic acid residue and a terephthalic acid residue. A seed, more preferably a terephthalic acid residue.

- the aromatic dicarboxylic acid may be used alone or in combination of two or more. When two types are used, it is preferable to use phthalic acid and terephthalic acid. The combined use of two types of aromatic dicarboxylic acids, phthalic acid and terephthalic acid, is preferable in that the polycondensation ester at normal temperature can be softened and handling becomes easy.

- the content of the terephthalic acid residue in the dicarboxylic acid residue of the polycondensed ester is preferably 40 mol% to 100 mol%. By setting the terephthalic acid residue ratio to 40 mol% or more, a cellulose ester film exhibiting sufficient optical anisotropy can be obtained.

- the polycondensation ester obtained from a diol and a dicarboxylic acid containing an aliphatic dicarboxylic acid contains an aliphatic dicarboxylic acid residue.

- the aliphatic dicarboxylic acid that can form a polycondensation ester hydrophobizing agent that can be preferably used in the present invention include oxalic acid, malonic acid, succinic acid, maleic acid, fumaric acid, glutaric acid, and adipic acid. , Pimelic acid, suberic acid, azelaic acid, sebacic acid, dodecanedicarboxylic acid or 1,4-cyclohexanedicarboxylic acid.

- an aliphatic dicarboxylic acid residue derived from the aliphatic dicarboxylic acid used for mixing is formed.

- the aliphatic dicarboxylic acid residue preferably has an average carbon number of 5.5 to 10.0, more preferably 5.5 to 8.0, and preferably 5.5 to 7.0. Further preferred. If the average carbon number of the aliphatic dicarboxylic acid residue is 10.0 or less, the heat loss of the compound can be reduced, and the occurrence of surface failure that may be caused by process contamination due to bleed-out during drying of the cellulose acylate web is prevented. be able to.

- the aliphatic dicarboxylic acid residue has an average carbon number of 5.5 or more because it is excellent in compatibility and precipitation of the polycondensed ester hardly occurs.

- the aliphatic dicarboxylic acid residue preferably includes a succinic acid residue, and when two types are used, it preferably includes a succinic acid residue and an adipic acid residue. That is, one kind of aliphatic dicarboxylic acid or two or more kinds may be used for mixing in the formation of the polycondensed ester. When two kinds are used, it is preferable to use succinic acid and adipic acid.

- succinic acid When one kind of aliphatic dicarboxylic acid is used for mixing in the formation of the polycondensed ester, it is preferable to use succinic acid.

- the average carbon number of the aliphatic dicarboxylic acid residue can be adjusted to a desired value, which is preferable in terms of compatibility with the cellulose ester.

- two or three dicarboxylic acids for mixing in the formation of the polycondensed ester.

- two kinds it is preferable to use one kind of aliphatic dicarboxylic acid and one kind of aromatic dicarboxylic acid.

- three kinds one kind of aliphatic dicarboxylic acid and two kinds of aromatic dicarboxylic acid or aliphatic dicarboxylic acid are used.

- Two kinds of acids and one kind of aromatic dicarboxylic acid can be used. This is because the average carbon number value of the dicarboxylic acid residue can be easily adjusted, the content of the aromatic dicarboxylic acid residue can be within a preferable range, and the durability of the polarizer can be improved.

- the polycondensation ester obtained from diol and dicarboxylic acid contains a diol residue.

- the diol residue formed from the diol HO—L 2 —OH (formula (5)) is —O—L 2 —O—.

- L 2 is an aliphatic group having 2 to 8 carbon atoms. The aliphatic group may be linear or branched.

- the diol of Formula (5) may use the 1 type, and may use multiple things.

- L 2 is preferably linear. Examples of the diol that forms the polycondensed ester include aromatic diols and aliphatic diols.

- the polycondensed ester used in the hydrophobizing agent used in the present invention is preferably formed from at least an aliphatic diol.

- the polycondensed ester preferably contains an aliphatic diol residue having an average carbon number of 2.5 to 7.0, more preferably an aliphatic diol residue having an average carbon number of 2.5 to 4.0. Including. When the average carbon number of the aliphatic diol residue is less than 7.0, the compatibility with the cellulose ester is improved, bleed-out is less likely to occur, and the heat loss of the compound is less likely to be increased. It is difficult for surface defects that are thought to be caused by process contamination during drying to occur.

- the synthesis is easy if the average carbon number of the aliphatic diol residue is 2.5 or more.

- Preferred examples of the aliphatic diol that can form a polycondensation ester hydrophobizing agent that can be used in the present invention include alkyl diols and alicyclic diols, such as ethylene glycol, 1, 2 -Propanediol, 1,3-propanediol, 1,2-butanediol, 1,3-butanediol, 2-methyl-1,3-propanediol, 1,4-butanediol, 1,5-pentanediol, 2,2-dimethyl-1,3-propanediol (neopentyl glycol), 2,2-diethyl-1,3-propanediol (3,3-dimethylolpentane), 2-n-butyl-2-ethyl- 1,3-propanediol (3,3-

- the aliphatic diol is at least one of ethylene glycol, 1,2-propanediol, and 1,3-propanediol, and particularly preferably at least one of ethylene glycol and 1,2-propanediol. It is.

- the polycondensation ester is formed using two kinds of the aliphatic diols, it is preferable to use ethylene glycol and 1,2-propanediol.

- 1,2-propanediol or 1,3-propanediol crystallization of the polycondensed ester can be prevented.

- a diol residue is formed by the diol used for mixing.

- the polycondensed ester preferably contains at least one of an ethylene glycol residue, a 1,2-propanediol residue, and a 1,3-propanediol residue as a diol residue. More preferably, it is a 1,2-propanediol residue.

- the aliphatic diol residue contained in the polycondensed ester preferably contains 10 mol% to 100 mol%, more preferably 20 mol% to 100 mol% of ethylene glycol residues.

- the terminal of the polycondensed ester may be left as it is without being blocked, and may be left as a diol or carboxylic acid, or may be further blocked with a so-called terminal by reacting with a monocarboxylic acid or monoalcohol.

- monocarboxylic acids used for sealing acetic acid, propionic acid, butanoic acid, benzoic acid and the like are preferable.

- Monoalcohols used for sealing are preferably methanol, ethanol, propanol, isopropanol, butanol, isobutanol, and most preferably methanol.

- the loss on heating of the compound does not increase, and no surface failure occurs. More preferably, the end of the polycondensed ester remains as a diol residue without being sealed, or is sealed with acetic acid, propionic acid or benzoic acid. It does not matter whether both ends of the polycondensed ester have the same sealing performance. When both ends of the condensate are unsealed, the polycondensed ester is preferably a polyester polyol.

- polycondensation ester is a polycondensation ester in which the aliphatic diol residue has 2.5 to 8.0 carbon atoms and both ends of the polycondensation ester are unblocked.

- both ends of the polycondensed ester are sealed, it is preferably sealed by reacting with a monocarboxylic acid.

- both ends of the polycondensed ester are monocarboxylic acid residues.

- the monocarboxylic acid residue formed from the monocarboxylic acid R—COOH is R—CO—.

- the monocarboxylic acid is preferably an aliphatic monocarboxylic acid residue, and the monocarboxylic acid residue is an aliphatic monocarboxylic acid having 22 or less carbon atoms. It is more preferably a carboxylic acid residue, and even more preferably an aliphatic monocarboxylic acid residue having 3 or less carbon atoms.

- an aliphatic monocarboxylic acid residue having 2 or more carbon atoms is preferable, and an aliphatic monocarboxylic acid residue having 2 carbon atoms is particularly preferable.

- the aliphatic diol residue has a carbon number of more than 2.5 and 7.0 or less, and both ends of the polycondensation ester are capped with monocarboxylic acid residues. Mention may be made of condensed esters. When the number of carbon atoms of the monocarboxylic acid residue sealing both ends of the polycondensed ester is 3 or less, the volatility decreases, the weight loss due to heating of the polycondensed ester does not increase, and the occurrence of process contamination It is possible to reduce the occurrence of planar failures.

- the monocarboxylic acid used for sealing is preferably an aliphatic monocarboxylic acid, more preferably an aliphatic monocarboxylic acid having 2 to 22 carbon atoms, and an aliphatic monocarboxylic acid having 2 to 3 carbon atoms.

- a carboxylic acid is more preferable, and an aliphatic monocarboxylic acid residue having 2 carbon atoms is particularly preferable.

- acetic acid, propionic acid, butanoic acid, benzoic acid and derivatives thereof are preferable, acetic acid or propionic acid is more preferable, and acetic acid is most preferable.

- Two or more monocarboxylic acids used for sealing may be mixed.

- Both ends of the polycondensed ester are preferably sealed with acetic acid or propionic acid, and most preferably both ends are acetyl ester residues (sometimes referred to as acetyl residues).

- acetyl ester residues sometimes referred to as acetyl residues.

- J-1 to J-41 of the polycondensed ester are shown in Table A below, but the present invention is not limited thereto.

- the synthesis of the polycondensed ester is performed either by a conventional method, a hot melt condensation method by a polyesterification reaction or transesterification reaction between a diol and a dicarboxylic acid, or an interfacial condensation method between an acid chloride of these acids and a glycol. Can be easily synthesized.

- the polycondensation ester is described in detail in Koichi Murai, “Plasticizers, Theory and Application” (Koshobo Co., Ltd., first edition published on March 1, 1973). Also, JP-A Nos.

- the plasticizer is preferably a monosaccharide or a carbohydrate derivative containing 2 to 10 monosaccharide units (hereinafter referred to as a carbohydrate derivative plasticizer).

- the monosaccharide or polysaccharide that preferably constitutes the carbohydrate derivative plasticizer is characterized in that a substitutable group in the molecule (for example, a hydroxyl group, a carboxyl group, an amino group, a mercapto group, etc.) is substituted.

- a substitutable group in the molecule for example, a hydroxyl group, a carboxyl group, an amino group, a mercapto group, etc.

- structures formed by substitution include alkyl groups, aryl groups, and acyl groups.

- an ether structure formed by substitution an ester structure formed by replacing a hydroxyl group with an acyl group, an amide structure or an imide structure formed by substitution with an amino group, and the like can be given.

- Examples of the monosaccharide or carbohydrate containing 2 to 10 monosaccharide units include, for example, erythrose, threose, ribose, arabinose, xylose, lyxose, allose, altrose, glucose, fructose, mannose, gulose, idose, galactose , Talose, trehalose, isotrehalose, neotrehalose, trehalosamine, caudibiose, nigerose, maltose, maltitol, isomaltose, sophorose, laminaribiose, cellobiose, gentiobiose, lactose, lactosamine, lactitol, lactulose, melibiose, primebelloose, rutiose Sucrose Triose, isopanose, maltotriose, manninotriose, melezitose, panose, planteose,

- Examples of the substituent of the carbohydrate derivative-based plasticizer include an alkyl group (preferably an alkyl group having 1 to 22 carbon atoms, more preferably 1 to 12 carbon atoms, particularly preferably 1 to 8 carbon atoms, for example, Methyl group, ethyl group, propyl group, hydroxyethyl group, hydroxypropyl group, 2-cyanoethyl group, benzyl group, etc.), aryl group (preferably having 6 to 24 carbon atoms, more preferably 6 to 18 carbon atoms, particularly preferably 6 to 6 carbon atoms).

- an alkyl group preferably an alkyl group having 1 to 22 carbon atoms, more preferably 1 to 12 carbon atoms, particularly preferably 1 to 8 carbon atoms, for example, Methyl group, ethyl group, propyl group, hydroxyethyl group, hydroxypropyl group, 2-cyanoethyl group, benzyl group, etc.

- aryl group

- aryl groups such as phenyl and naphthyl groups

- acyl groups preferably having 1 to 22 carbon atoms, more preferably 2 to 12 carbon atoms, particularly preferably 2 to 8 carbon atoms, such as acetyl groups, (Propionyl group, butyryl group, pentanoyl group, hexanoyl group, octanoyl group, benzoyl group, toluyl group, phthalyl group, naphthal group, etc.) It can be mentioned.

- an amide structure preferably an amide having 1 to 22 carbon atoms, more preferably 2 to 12 carbon atoms, particularly preferably 2 to 8 carbon atoms, such as formamide, acetamide, etc.

- imide structures preferably having 4 to 22 carbon atoms, more preferably 4 to 12 carbon atoms, and particularly preferably 4 to 8 carbon atoms, such as succinimide and phthalimide.

- an alkyl group, an aryl group or an acyl group is more preferable, and an acyl group is particularly preferable.

- carbohydrate derivative plasticizer examples include the following.

- carbohydrate derivative plasticizer that can be used in the present invention is not limited to these.

- Xylose tetraacetate glucose pentaacetate, fructose pentaacetate, mannose pentaacetate, galactose pentaacetate, maltose octaacetate, cellobiose octaacetate, sucrose octaacetate, xylitol pentaacetate, sorbitol hexaacetate, xylose tetrapropionate, glucose pentapropioate , Fructose pentapropionate, mannose pentapropionate, galactose pentapropionate, maltose octapropionate, cellobiose octapropionate, sucrose octapropionate, xylitol pentapropionate, sorbitol hexapropionate, Xylose tetrabenzoate, glucose penta Nzoeto, fructose pentabenz

- R each independently represents an arbitrary substituent, and a plurality of R may be the same or different.

- the carbohydrate derivative can be obtained as a commercially available product from Tokyo Kasei Co., Ltd., Aldrich, etc., or a known ester derivatization method for commercially available carbohydrates (for example, see JP-A-8-245678). It is possible to synthesize by performing the method described.

- the addition amount of these hydrophobizing agents is preferably 1 to 20 parts by mass with respect to 100 parts by mass of cellulose acylate. If it is 1 part by mass or more, the effect of improving the durability of the polarizer can be easily obtained, and if it is 20 parts by mass or less, bleeding out hardly occurs.

- a more preferable addition amount is 2 to 15 parts by mass, and particularly preferably 5 to 15 parts by mass.

- the timing for adding these hydrophobizing agents to the cellulose acylate film is not particularly limited as long as it is added at the time of film formation. For example, it may be added at the time of cellulose acylate synthesis, or may be mixed with cellulose acylate during dope preparation.

- antioxidant for the cellulose acylate solution, for example, 2,6-di-tert-butyl-4-methylphenol, 4,4′-thiobis- (6-tert-butyl-3-methylphenol) ), 1,1′-bis (4-hydroxyphenyl) cyclohexane, 2,2′-methylenebis (4-ethyl-6-tert-butylphenol), 2,5-di-tert-butylhydroquinone, pentaerythrityl-tetrakis

- a phenolic or hydroquinone antioxidant such as [3- (3,5-di-tert-butyl-4-hydroxyphenyl) propionate] can be added.

- tris (4-methoxy-3,5-diphenyl) phosphite tris (nonylphenyl) phosphite, tris (2,4-di-tert-butylphenyl) phosphite, bis (2,6-di-tert)

- a phosphorus-based antioxidant such as -butyl-4-methylphenyl) pentaerythritol diphosphite and bis (2,4-di-tert-butylphenyl) pentaerythritol diphosphite.

- the addition amount of the antioxidant is preferably 0.05 to 5.0 parts by mass with respect to 100 parts by mass of the cellulose resin.

- an ultraviolet absorber may be added to the cellulose acylate solution from the viewpoint of preventing deterioration of the polarizing plate or the liquid crystal.

- the ultraviolet absorber those excellent in the ability to absorb ultraviolet rays having a wavelength of 370 nm or less and having little absorption of visible light having a wavelength of 400 nm or more are preferably used from the viewpoint of good liquid crystal display properties.

- Specific examples of ultraviolet absorbers preferably used in the present invention include, for example, hindered phenol compounds, hydroxybenzophenone compounds, benzotriazole compounds, salicylic acid ester compounds, benzophenone compounds, cyanoacrylate compounds, nickel complex compounds Etc.

- hindered phenol compounds examples include 2,6-di-tert-butyl-p-cresol, pentaerythrityl-tetrakis [3- (3,5-di-tert-butyl-4-hydroxyphenyl) propionate].

- benzotriazole compounds include 2- (2′-hydroxy-5′-methylphenyl) benzotriazole, 2,2-methylenebis (4- (1,1,3,3-tetramethylbutyl) -6- (2H-benzotriazol-2-yl) phenol), (2,4-bis- (n-octylthio) -6- (4-hydroxy-3,5-di-tert-butylanilino) -1,3,5- Triazine, triethylene glycol-bis [3- (3-tert-butyl-5-methyl-4-hydroxyphenyl) propionate], N, N′-hexamethylenebis (3,5-di-tert-butyl-4- Hydroxy-hydrocinnamide), 1,3,5-trimethyl-2,4,6-tris (3,5-di-tert-butyl-4-hydroxybenzyl) benzene, 2 (2′-hydroxy-3 ′, 5′-di-tert-butylphenyl) -5-chlorobenz

- the cellulose acylate film may be added with a matting agent from the viewpoint of film slipperiness and stable production.

- the matting agent may be an inorganic compound matting agent or an organic compound matting agent.

- Specific examples of the inorganic compound matting agent include silicon-containing inorganic compounds (for example, silicon dioxide, calcined calcium silicate, hydrated calcium silicate, aluminum silicate, magnesium silicate, etc.), titanium oxide, and zinc oxide.

- silicon dioxide is particularly preferably used.

- silicon dioxide fine particles for example, commercially available products having trade names such as Aerosil R972, R974, R812, 200, 300, R202, OX50, TT600 (manufactured by Nippon Aerosil Co., Ltd.) can be used.

- the fine particles of zirconium oxide for example, those commercially available under trade names such as Aerosil R976 and R811 (manufactured by Nippon Aerosil Co., Ltd.) can be used.

- the organic compound matting agent are, for example, polymers such as silicone resin, fluorine resin and acrylic resin, and among them, silicone resin is preferably used.

- silicone resins those having a three-dimensional network structure are particularly preferable.

- Tospearl 103 For example, Tospearl 103, Tospearl 105, Tospearl 108, Tospearl 120, Tospearl 145, Tospearl 3120 and Tospearl 240 (manufactured by Toshiba Silicone Co., Ltd.) A commercial product having a trade name can be used.

- an additive may be contained at the stage of mixing cellulose acylate and a solvent, or an additive may be added after preparing a mixed solution with cellulose acylate and a solvent. Further, it may be added and mixed immediately before casting the dope, which is a so-called immediately preceding addition method, and the mixing is used by installing screw-type kneading online.

- a static mixer such as an in-line mixer

- examples of the in-line mixer include a static mixer SWJ (Toray static type in-pipe mixer Hi-Mixer) (manufactured by Toray Engineering). Is preferred.

- SWJ Toray static type in-pipe mixer Hi-Mixer

- Japanese Patent Application Laid-Open No. 2003-053752 mixes additive liquids having different compositions into the main raw material dope in a method for producing a cellulose acylate film.

- the distance L between the tip of the addition nozzle and the start end of the in-line mixer is 5 times or less the inner diameter d of the main raw material pipe, thereby eliminating concentration unevenness and aggregation of matte particles.

- the distance (L) between the tip opening of the additive liquid supply nozzle having a composition different from that of the main raw material dope and the starting end of the in-line mixer is 10 times or less the inner diameter (d) of the supply nozzle tip opening.

- the in-line mixer is a static unstirred in-tube mixer or a dynamic agitated in-tube mixer.

- the flow rate ratio of the cellulose acylate film main raw material dope / in-line additive solution is 10/1 to 500/1, preferably 50/1 to 200/1.

- the additive is also added to Japanese Patent Application Laid-Open No. 2003-014933, which is a phase difference film having a small additive bleed-out, no delamination phenomenon, excellent slipperiness and excellent transparency.

- it may be added to the melting pot, or a solution in which additives or additives are dissolved or dispersed between the melting pot and the co-casting die may be added to the dope being fed.

- a mixing means such as a static mixer in order to improve the mixing property.

- the matting agent is not added in a large amount, the haze of the film does not increase, and when actually used in an LCD, inconveniences such as a decrease in contrast and generation of bright spots are unlikely to occur. If the amount is too small, the above-mentioned creaking and scratch resistance can be realized. From these viewpoints, it is particularly preferable to include them in a proportion of 0.05 to 1.0% by mass.

- the cellulose acylate film may be a single layer or a laminate of two or more layers.

- a two-layer structure or a three-layer structure is more preferable, and a three-layer structure is preferable.

- a layer in contact with the metal support (hereinafter also referred to as a support surface or a skin B layer) when the film of the present invention is produced by solution casting, and the side opposite to the metal support

- an air interface layer hereinafter also referred to as an air surface or a skin A layer

- a single core layer hereinafter also referred to as a base layer

- the film of the present invention preferably has a three-layer structure of skin B layer / core layer / skin A layer.

- the skin A layer and the skin B layer are collectively referred to as a skin layer (or surface layer).

- the acyl group substitution degree of cellulose acylate in each layer may be uniform, or a plurality of cellulose acylates may be mixed in one layer, but the acyl of cellulose acylate in each layer It is preferable from the viewpoint of adjusting optical properties that the degree of group substitution is all constant.

- the cellulose acylate film has a three-layer structure, it is preferable from the viewpoint of production cost that the cellulose acylate contained in the surface layers on both sides is a cellulose acylate having the same acyl substitution degree. (Elastic modulus)

- the film of the present invention exhibits a practically sufficient elastic modulus.

- the range of the elastic modulus is not particularly limited, but is preferably 1.0 GPa to 5.0 GPa, more preferably 2.0 GPa to 4.5 GPa from the viewpoint of manufacturing suitability and handling properties.

- the polymer having the specific aromatic ring represented by the formula (1) has an effect of improving the elastic modulus when added to cellulose acylate, and this point is also an advantage in the present invention.

- the absolute value of the photoelastic coefficient of the film of the present invention is preferably 8.0 ⁇ 10 ⁇ 12 m 2 / N or less. More preferably, it is 6 ⁇ 10 ⁇ 12 m 2 / N or less, and further preferably 5 ⁇ 10 ⁇ 12 m 2 / N or less.

- the lower limit value of the photoelastic modulus is not particularly limited, but is practically 0.1 ⁇ 10 ⁇ 12 m 2 / N or more.

- the film was cut into 3.5 cm x 12 cm, and the Re at each load of 250 g, 500 g, 1000 g, and 1500 g was measured with an ellipsometer (M150 [trade name], JASCO Corporation), and the Re change with respect to the stress.

- the photoelastic coefficient is measured by calculating from the slope of the straight line.

- the moisture content of the resin film can be evaluated by measuring the equilibrium moisture content at a constant temperature and humidity.

- the equilibrium moisture content is calculated by measuring the moisture content of the sample that has reached equilibrium after being allowed to stand at the temperature and humidity for 24 hours, and dividing the moisture content (g) by the sample mass (g). .

- the water content of the resin film of the present invention at 25 ° C. and a relative humidity of 80% is preferably 5% by mass or less, more preferably 4% by mass or less, and further preferably less than 3% by mass.

- the moisture permeability of the resin film conforms to the moisture permeability test (cup method) of JIS Z0208. Evaluation can be made by measuring the weight of water vapor passing through a sample of 1 m 2 in 24 hours in an atmosphere of temperature 60 ° C. and humidity 95% RH.

- the moisture permeability of the resin film of the present invention is preferably 500 to 2000 g / m 2 ⁇ day, more preferably 900 to 1300 g / m 2 ⁇ day, and more preferably 1000 to 1200 g / m 2 ⁇ day. Is particularly preferred.

- the cellulose acylate film preferably has a haze of 1% or less, more preferably 0.7% or less, and particularly preferably 0.5% or less.

- haze By setting the haze to the above upper limit or less, there is an advantage that the transparency of the film becomes higher and it becomes easier to use as an optical film. Unless otherwise specified, haze is measured and calculated by the method employed in the examples described later. The lower limit of haze is not particularly limited, but is practically 0.001% or more.

- the cellulose acylate film preferably has an average film thickness of 30 to 100 ⁇ m, more preferably 30 to 80 ⁇ m, and even more preferably 30 to 70 ⁇ m.

- the thickness of the core layer is preferably 30 to 70 ⁇ m, and more preferably 30 to 60 ⁇ m.

- the film thicknesses of the surface layers (skin A layer and skin B layer) on both sides of the film are both 0.5 to 20 ⁇ m, preferably 0.5 to 10 ⁇ m. It is particularly preferable that the thickness is 0.5 to 3 ⁇ m.

- the cellulose acylate film preferably has a film width of 700 to 3000 mm, more preferably 1000 to 2800 mm, and particularly preferably 1300 to 2500 mm.

- the cellulose acylate film is preferably produced by a solvent cast method.

- a solvent cast method About the manufacture example of the cellulose acylate film using a solvent cast method, U.S. Pat. Nos. 2,336,310, 2,367,603, 2,492,078, 2,492,977, 2,492,978, 2,607,704, 2,739,069 and 2,739,070, British Patent Nos. 640731 and 736892, Reference can also be made to JP-B Nos. 45-4554, 49-5614, JP-A-60-176834, 60-203430, and 62-1115035.

- the cellulose acylate film may be subjected to a stretching treatment.

- the stretching method and conditions refer to, for example, JP-A-62-115035, JP-A-4-152125, 4-284221, 4-298310, and 11-48271. can do.

- a solution casting method As a solution casting method, a method in which the prepared dope is uniformly extruded from a pressure die onto a metal support, and a method using a doctor blade in which the dope once cast on the metal support is adjusted with a blade is used.

- a method using a reverse roll coater that adjusts with a reverse rotating roll

- a method using a pressure die is preferred.

- the pressure die includes a coat hanger type and a T die type, and any of them can be preferably used.

- it can be carried out by various known methods for casting a cellulose triacetate solution, and each condition is set in consideration of differences in the boiling point of the solvent used. Thus, the same effects as those described in the respective publications can be obtained.

- a laminating casting method such as a co-casting method, a sequential casting method, and a coating method. It is particularly preferable from the viewpoint of reducing production costs.

- a laminating casting method such as a co-casting method, a sequential casting method, and a coating method. It is particularly preferable from the viewpoint of reducing production costs.

- a cellulose acetate solution (dope) for each layer is prepared.

- the casting dope for each layer may be simultaneously pressed from another slit or the like on a casting support (band or drum).

- FIG. 2 is a cross-sectional view showing a state in which the co-casting giesser 3 is used to simultaneously extrude and cast the surface layer dope 1 and the core layer dope 2 on the casting support 4.

- the casting dope for the first layer is first extruded from the casting giusa on the casting support, cast, and dried on the second layer without drying or drying.

- Extrude the casting dope for casting from the casting gieser cast the dope sequentially to the third layer or more, if necessary, peel it off from the support at an appropriate time, and dry it.

- the core layer film is formed into a film by a solution casting method to prepare a coating solution to be applied to the surface layer, and then applied to the film one side at a time or both sides simultaneously using an appropriate applicator.

- the endlessly running metal support used to manufacture the cellulose acylate film includes a drum whose surface is mirror-finished by chrome plating and a stainless steel belt (which may be called a band) which is mirror-finished by surface polishing. Good) is used.

- One or more pressure dies may be installed above the metal support. Preferably 1 or 2 groups. When two or more are installed, the amount of dope to be cast may be divided into various ratios for each die, or the dope may be fed to the dies from each of a plurality of precision quantitative gear pumps.

- the temperature of the dope (resin solution) used for casting is preferably ⁇ 10 to 55 ° C., more preferably 25 to 50 ° C.

- all solution temperatures in the process may be the same or different at different points in the process. If they are different, it may be a desired temperature just before casting.

- limiting in particular about the material of the said metal support body it is more preferable that it is a product made from SUS (for example, SUS316).

- the method for producing the cellulose acylate film preferably includes a step of peeling the dope film from the metal support.

- peeling method there is no restriction

- Extension process In the method for producing a cellulose acylate film, it is preferable to include a step of stretching the formed film.

- the stretching direction of the cellulose acylate film is preferably any of the film transport direction and the direction (transverse direction) orthogonal to the transport direction, but the direction following the film transport direction (transverse direction) is preferably the subsequent film. This is particularly preferable from the viewpoint of the polarizing plate processing process used.

- the method of stretching in the transverse direction is described in, for example, JP-A-62-115035, JP-A-4-152125, JP-A-4284221, JP-A-298310, and JP-A-11-48271. Yes.

- the film is stretched by adjusting the speed of the film transport roller so that the film winding speed is higher than the film peeling speed.

- the film can also be stretched by conveying the film while holding it with a tenter and gradually widening the width of the tenter. After the film is dried, it can be stretched using a stretching machine (preferably uniaxial stretching using a long stretching machine).

- the transmission axis of the polarizer and an in-plane retardation of the resin film of the present invention are used. It is necessary to arrange the phase axes in parallel. Since the transmission axis of the roll film-like polarizer produced continuously is generally parallel to the width direction of the roll film, the roll film-like polarizer and the roll film-like cellulose acylate film are used. In order to continuously bond the protective film to be formed, the in-plane slow axis of the roll film-shaped protective film needs to be parallel to the width direction of the film. Therefore, it is preferable to stretch more in the width direction. The stretching process may be performed in the middle of the film forming process, or the original fabric that has been formed and wound may be stretched.

- the transverse stretching is preferably 5 to 100%, more preferably 5 to 80%, and particularly preferably 5 to 40%.

- the method for producing a cellulose acylate film includes a step of drying the cellulose acylate film and a step of stretching the resin film of the present invention after drying at a temperature of Tg ⁇ 10 ° C. or higher. From the viewpoint of sex.

- the drying of the dope on the metal support is generally performed by supplying hot air from the surface side of the metal support (drum or belt), that is, from the surface of the web on the metal support.

- Contact method a method of applying hot air from the back surface of the drum or belt, a temperature-controlled liquid is brought into contact with the back surface opposite to the belt or drum dope casting surface, and the drum or belt is heated by heat transfer to increase the surface temperature.

- the back surface liquid heat transfer method is preferable.

- the surface temperature of the metal support before casting may be any number as long as it is not higher than the boiling point of the solvent used for the dope.

- the temperature should be set to 1 to 10 ° C. lower than the boiling point of the lowest boiling solvent used. Is preferred. This is not the case when the cast dope is cooled and peeled off without drying.

- the film thickness may be adjusted by adjusting the solid content concentration contained in the dope, the slit gap of the die base, the extrusion pressure from the die, the metal support speed, and the like so as to obtain a desired thickness.

- the length of the cellulose acylate film obtained as described above is preferably wound at 100 to 10000 m per roll, more preferably 500 to 7000 m, and still more preferably 1000 to 6000 m.

- the knurling width is preferably 3 mm to 50 mm, more preferably 5 mm to 30 mm, and the height is preferably 0.5 to 500 ⁇ m, more preferably 1 to 200 ⁇ m. is there. This may be a single push or a double push.

- the cellulose acylate film is particularly suitable for use in a large screen liquid crystal display device.

- the film width is preferably set to 1470 mm or more.