WO2012117778A1 - 半導体装置の製造方法および半導体装置 - Google Patents

半導体装置の製造方法および半導体装置 Download PDFInfo

- Publication number

- WO2012117778A1 WO2012117778A1 PCT/JP2012/051659 JP2012051659W WO2012117778A1 WO 2012117778 A1 WO2012117778 A1 WO 2012117778A1 JP 2012051659 W JP2012051659 W JP 2012051659W WO 2012117778 A1 WO2012117778 A1 WO 2012117778A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- film

- semiconductor film

- metal oxide

- semiconductor

- etching

- Prior art date

Links

- 239000004065 semiconductor Substances 0.000 title claims abstract description 555

- 238000004519 manufacturing process Methods 0.000 title claims description 78

- 229910044991 metal oxide Inorganic materials 0.000 claims abstract description 273

- 150000004706 metal oxides Chemical class 0.000 claims abstract description 271

- 239000000758 substrate Substances 0.000 claims abstract description 50

- 238000001039 wet etching Methods 0.000 claims abstract description 42

- 238000001312 dry etching Methods 0.000 claims abstract description 33

- 238000012545 processing Methods 0.000 claims abstract description 18

- 238000010438 heat treatment Methods 0.000 claims abstract description 8

- 238000005530 etching Methods 0.000 claims description 187

- 238000000034 method Methods 0.000 claims description 93

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 37

- 229910052760 oxygen Inorganic materials 0.000 claims description 37

- 239000001301 oxygen Substances 0.000 claims description 37

- 229910052738 indium Inorganic materials 0.000 claims description 33

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 claims description 33

- 229910052733 gallium Inorganic materials 0.000 claims description 30

- 239000002245 particle Substances 0.000 claims description 28

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 claims description 26

- JBQYATWDVHIOAR-UHFFFAOYSA-N tellanylidenegermanium Chemical compound [Te]=[Ge] JBQYATWDVHIOAR-UHFFFAOYSA-N 0.000 claims description 20

- 229910007541 Zn O Inorganic materials 0.000 claims description 11

- 239000013078 crystal Substances 0.000 claims description 11

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 claims description 10

- 229910052782 aluminium Inorganic materials 0.000 claims description 5

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 5

- 239000010408 film Substances 0.000 abstract description 712

- 239000010409 thin film Substances 0.000 abstract description 94

- 229910052751 metal Inorganic materials 0.000 abstract description 60

- 239000002184 metal Substances 0.000 abstract description 60

- 238000002425 crystallisation Methods 0.000 abstract description 36

- 230000008025 crystallization Effects 0.000 abstract description 36

- 239000000463 material Substances 0.000 abstract description 25

- 239000005001 laminate film Substances 0.000 abstract 1

- 230000001131 transforming effect Effects 0.000 abstract 1

- 239000010410 layer Substances 0.000 description 485

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 78

- 239000011787 zinc oxide Substances 0.000 description 39

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 36

- 230000015572 biosynthetic process Effects 0.000 description 29

- 229920002120 photoresistant polymer Polymers 0.000 description 25

- JAONJTDQXUSBGG-UHFFFAOYSA-N dialuminum;dizinc;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Al+3].[Al+3].[Zn+2].[Zn+2] JAONJTDQXUSBGG-UHFFFAOYSA-N 0.000 description 23

- 238000000059 patterning Methods 0.000 description 20

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 19

- AJNVQOSZGJRYEI-UHFFFAOYSA-N digallium;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Ga+3].[Ga+3] AJNVQOSZGJRYEI-UHFFFAOYSA-N 0.000 description 18

- 229910001195 gallium oxide Inorganic materials 0.000 description 18

- 229910003437 indium oxide Inorganic materials 0.000 description 17

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 17

- 238000004544 sputter deposition Methods 0.000 description 16

- 229910007604 Zn—Sn—O Inorganic materials 0.000 description 15

- 238000005229 chemical vapour deposition Methods 0.000 description 14

- 235000006408 oxalic acid Nutrition 0.000 description 12

- 229910045601 alloy Inorganic materials 0.000 description 10

- 239000000956 alloy Substances 0.000 description 10

- 238000004549 pulsed laser deposition Methods 0.000 description 10

- 238000000576 coating method Methods 0.000 description 9

- 150000007522 mineralic acids Chemical class 0.000 description 9

- 150000007524 organic acids Chemical class 0.000 description 9

- 238000000206 photolithography Methods 0.000 description 9

- 239000000969 carrier Substances 0.000 description 8

- 238000007639 printing Methods 0.000 description 8

- 238000001552 radio frequency sputter deposition Methods 0.000 description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 7

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 6

- 229910020923 Sn-O Inorganic materials 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 239000011159 matrix material Substances 0.000 description 6

- 150000002736 metal compounds Chemical class 0.000 description 6

- KYKLWYKWCAYAJY-UHFFFAOYSA-N oxotin;zinc Chemical compound [Zn].[Sn]=O KYKLWYKWCAYAJY-UHFFFAOYSA-N 0.000 description 6

- 229910052814 silicon oxide Inorganic materials 0.000 description 6

- 239000011701 zinc Substances 0.000 description 6

- YVTHLONGBIQYBO-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O--].[Zn++].[In+3] YVTHLONGBIQYBO-UHFFFAOYSA-N 0.000 description 6

- 239000004973 liquid crystal related substance Substances 0.000 description 5

- 150000002739 metals Chemical class 0.000 description 5

- 230000001133 acceleration Effects 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N acetic acid Substances CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 4

- 239000011651 chromium Substances 0.000 description 4

- 239000010949 copper Substances 0.000 description 4

- 230000006866 deterioration Effects 0.000 description 4

- 238000011161 development Methods 0.000 description 4

- 230000018109 developmental process Effects 0.000 description 4

- 239000007772 electrode material Substances 0.000 description 4

- 238000002955 isolation Methods 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 239000010936 titanium Substances 0.000 description 4

- 229910052725 zinc Inorganic materials 0.000 description 4

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 3

- 238000004380 ashing Methods 0.000 description 3

- 230000005540 biological transmission Effects 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000005669 field effect Effects 0.000 description 3

- 230000006870 function Effects 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- 229910052750 molybdenum Inorganic materials 0.000 description 3

- 239000011733 molybdenum Substances 0.000 description 3

- 150000004767 nitrides Chemical class 0.000 description 3

- 238000001020 plasma etching Methods 0.000 description 3

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 3

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 3

- 238000007740 vapor deposition Methods 0.000 description 3

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 2

- 229910007610 Zn—Sn Inorganic materials 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 150000004696 coordination complex Chemical class 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 238000005401 electroluminescence Methods 0.000 description 2

- 238000010894 electron beam technology Methods 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 239000002985 plastic film Substances 0.000 description 2

- 229920006255 plastic film Polymers 0.000 description 2

- 229910052709 silver Inorganic materials 0.000 description 2

- 239000004332 silver Substances 0.000 description 2

- 239000002356 single layer Substances 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 2

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 2

- 229910001887 tin oxide Inorganic materials 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- 239000010937 tungsten Substances 0.000 description 2

- 206010021143 Hypoxia Diseases 0.000 description 1

- -1 In-Sn-O Chemical compound 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 229910021417 amorphous silicon Inorganic materials 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 230000012447 hatching Effects 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920000052 poly(p-xylylene) Polymers 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 238000012827 research and development Methods 0.000 description 1

- 229910052594 sapphire Inorganic materials 0.000 description 1

- 239000010980 sapphire Substances 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000002210 silicon-based material Substances 0.000 description 1

- 238000005477 sputtering target Methods 0.000 description 1

- 239000013077 target material Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

- H01L29/7869—Thin film transistors, i.e. transistors with a channel being at least partly a thin film having a semiconductor body comprising an oxide semiconductor material, e.g. zinc oxide, copper aluminium oxide, cadmium stannate

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/66007—Multistep manufacturing processes

- H01L29/66969—Multistep manufacturing processes of devices having semiconductor bodies not comprising group 14 or group 13/15 materials

Definitions

- the present invention relates to a method of manufacturing a semiconductor device and a semiconductor device, and more particularly to a technique effective when applied to a semiconductor device having a field effect transistor using a semiconductor film made of a metal oxide as a channel layer.

- a thin film transistor which is a kind of field effect transistor, can be formed on an insulating substrate such as glass, and is a device that plays an important role in electronics technology.

- amorphous silicon or polycrystalline silicon is widely used as a channel layer material for TFTs.

- TFTs using a semiconductor film made of a metal oxide as a channel layer have attracted attention as an alternative material for these silicon materials. Collecting.

- a semiconductor film made of a metal oxide has excellent characteristics as a channel layer, the use of the semiconductor film can improve the characteristics of the TFT.

- Many semiconductor films made of metal oxide can be formed at room temperature. Therefore, it can be used when forming a TFT on a so-called flexible substrate such as a plastic film having low heat resistance, and is considered as one of the promising candidates for the channel layer material of the TFT.

- Non-Patent Document 1 discloses a TFT using In—Ga—Zn—O as a channel layer.

- this document discloses that a region having a thickness of about 30 nm where the underlying channel layer is damaged is removed by wet etching when the source electrode and the drain electrode are dry-etched.

- Non-Patent Document 2 discloses a TFT using In—Ga—Zn—O as a channel layer.

- the source and drain electrodes are dried by forming an etch stopper layer of Cu—In—Ga—Zn—O (high resistance semiconductor) on the In—Ga—Zn—O channel layer. The damage at the time of etching is prevented from reaching the channel layer.

- the present inventor is engaged in research and development of a thin film transistor using a semiconductor film made of a metal oxide as described above as a channel layer.

- processing by dry etching is excellent in processing accuracy and processing speed, and is therefore a method that has high mass productivity and is widely used industrially. Therefore, it is difficult to avoid using such a sputtering method or dry etching method. Therefore, examination of an effective method for removing the damaged layer is eagerly desired.

- Non-Patent Document 1 discusses removing a damaged channel layer having a thickness of about 30 nm by wet etching as described above.

- Patent Document 2 as described above, an etch stopper layer is formed so that damage during dry etching of the source electrode and the drain electrode does not reach the channel layer.

- the thickness of the channel layer can vary if the region damaged by dry etching is simply removed by wet etching. That is, wet etching has low controllability, and when a large number of TFTs are formed in a large area, the thickness of the channel layer of each TFT varies. Since the thickness of the channel layer is an important parameter that affects the characteristics of the TFT, the variation in the TFT characteristics increases due to the variation in the thickness of the channel layer. As a result, there is a problem that the yield of the product decreases.

- Non-Patent Document 2 has a problem that the on-current of the TFT is reduced because a Cu—In—Ga—Zn—O layer having a high resistance is inserted between the channel layer and the source / drain electrodes. is there.

- an object of the present invention is to provide a method of manufacturing a semiconductor device having good characteristics.

- Another object of the present invention is to provide a semiconductor device having good characteristics.

- an object of the present invention is to provide a configuration of a semiconductor device capable of improving the characteristics of a top contact TFT which is easily damaged by etching during processing of a source / drain electrode.

- a method for manufacturing a semiconductor device shown in a representative embodiment includes: (a) forming a first semiconductor film made of a semiconductor containing a first metal oxide above a substrate; (B) forming a second semiconductor film made of a semiconductor containing a second metal oxide on the first semiconductor film; (c) the first semiconductor film and the second semiconductor film; (D) After the step (c), a step of forming a first conductive film on the second semiconductor film, and (e) after the step (d), A step of removing the first conductive film in the first region on the second semiconductor film by etching; and (f) removing the second semiconductor film in the first region by etching after the step (e). Between the step (c) and the step (f) (g Subjected to heat treatment in the first semiconductor film, a step of crystallizing the first semiconductor film.

- a method for manufacturing a semiconductor device shown in a representative embodiment includes (a) a step of forming a semiconductor layer above a substrate, and (b) on the semiconductor layer. Forming a first semiconductor film made of a semiconductor containing a first metal oxide; and (c) forming a second semiconductor film made of a semiconductor containing a second metal oxide on the first semiconductor film.

- a semiconductor device shown in a representative embodiment includes: (a) a first semiconductor film made of a polycrystalline semiconductor containing a first metal oxide disposed above a substrate; (B) a source electrode and a drain electrode disposed above the first semiconductor film and spaced apart with a first region on the first semiconductor film interposed therebetween; (c) a gate electrode; d) a transistor having a gate insulating film, and (e) a second semiconductor film made of a semiconductor containing a second metal oxide, the first semiconductor film, the source electrode, and the first A second semiconductor film disposed between the semiconductor film and the drain electrode. Further, (f) a semiconductor layer may be provided below the first semiconductor film.

- a semiconductor device with good characteristics can be manufactured.

- the characteristics can be improved.

- FIG. 7 is a fragmentary cross-sectional view showing the manufacturing process of the semiconductor device of First Embodiment;

- FIG. 7 is a plan view of relevant parts showing a manufacturing step of the semiconductor device of First Embodiment;

- FIG. 3 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 1, which is subsequent to FIG. 1;

- FIG. 4 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 1, which is subsequent to FIG. 3;

- FIG. 3 is a plan view of relevant parts showing the manufacturing process of the semiconductor device of the first embodiment, and showing the process following FIG. 2;

- FIG. 5 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 1, which is subsequent to FIG. 4;

- FIG. 7 is a cross-sectional view showing a main part of another manufacturing step of the semiconductor device in the first embodiment, following the step shown in FIG. 6;

- FIG. 6 is a substantial part plan view showing a manufacturing process of the semiconductor device in the first embodiment, and is a relevant part plan view showing a process following FIG. 5;

- FIG. 8 is a cross-sectional view showing a main part of another manufacturing step of the semiconductor device in the first embodiment, following the step shown in FIG.

- FIG. 10 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device of Embodiment 2;

- FIG. 13 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 2, which is subsequent to FIG. 12;

- FIG. 10 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 2, which is subsequent to FIG. 12;

- FIG. 10 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device of Embodiment 2;

- FIG. 13 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 2, which is subsequent to FIG. 12;

- FIG. 14 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 2, which is subsequent to FIG. 13;

- FIG. 15 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 2, which is subsequent to FIG. 14;

- FIG. 16 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 2, which is subsequent to FIG. 15;

- FIG. 10 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device of Embodiment 3;

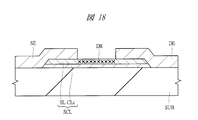

- FIG. 18 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 3, which is subsequent to FIG. 17;

- FIG. 18 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 3, which is subsequent to FIG. 17;

- FIG. 19 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 3, which is subsequent to FIG. 18;

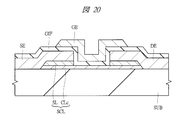

- FIG. 20 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 3, which is subsequent to FIG. 19;

- FIG. 10 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device of Embodiment 4;

- FIG. 22 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 4, which is subsequent to FIG. 21;

- FIG. 23 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 4, which is subsequent to FIG. 22;

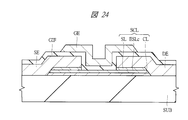

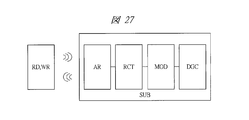

- FIG. 24 is a main-portion cross-sectional view showing the manufacturing process of the semiconductor device in Embodiment 4, which is subsequent to FIG. 23; It is a circuit diagram which shows the structure of an active matrix substrate. It is a top view which shows the structure of an active matrix substrate. It is a block diagram which shows the structure of an RFID tag.

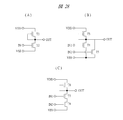

- 28A and 28B are circuit diagrams illustrating a logic circuit, in which FIG. 28A illustrates an inverter circuit, FIG. 28B illustrates a NOR circuit, and FIG. 28C illustrates a NAND circuit.

- the constituent elements are not necessarily indispensable unless otherwise specified or apparently indispensable in principle.

- the shapes when referring to the shapes, positional relationships, etc. of the components, etc., the shapes are substantially the same unless otherwise specified, or otherwise apparent in principle. And the like are included. The same applies to the above numbers and the like (including the number, numerical value, quantity, range, etc.).

- hatching may be omitted even in a cross-sectional view for easy understanding of the drawings. Further, even a plan view may be hatched to make the drawing easy to see.

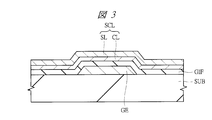

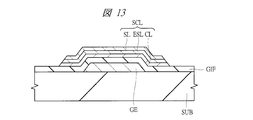

- FIG. 1 to 9 are main part sectional views or main part plan views showing manufacturing steps of the semiconductor device of the present embodiment.

- the cross-sectional view of the main part corresponds to the AA part of the main part plan view.

- FIG. 9 is one of main part sectional views showing the manufacturing process of the semiconductor device of the present embodiment.

- the semiconductor device of this embodiment has a thin film transistor.

- This thin film transistor is a so-called bottom gate / top contact transistor.

- the bottom gate structure is a gate electrode below a semiconductor film that forms a channel (channel layer, here, a stacked film SCL of first and second metal oxide semiconductor films (conductive layer CLc and sacrificial layer SL)).

- This refers to the structure in which the GE is arranged.

- the top contact refers to a structure in which the source electrode SE and the drain electrode DE are disposed above the semiconductor film (here, the stacked film SCL).

- the thin film transistor of the present embodiment is disposed on the main surface of the substrate SUB.

- the thin film transistor of the present embodiment includes a gate electrode GE disposed on the substrate SUB, and the stacked film SCL that is a semiconductor film disposed on the gate electrode GE via the gate insulating film GIF; A source electrode SE and a drain electrode DE are disposed on the stacked film SCL.

- the source electrode SE and the drain electrode DE are arranged at a predetermined interval on the overlapping region of the gate electrode GE and the laminated film SCL.

- the portion having the predetermined interval becomes a channel region (first region).

- the semiconductor film includes a first metal oxide semiconductor film (conductive layer CLc, first semiconductor film) and a second metal oxide semiconductor film (sacrificial layer SL, second semiconductor film) disposed thereon.

- the upper second metal oxide semiconductor film (sacrificial layer SL) is removed.

- the first metal oxide semiconductor film (conductive layer CLc) is disposed in the channel region, and the first and second layers are disposed on both sides of the channel region, that is, below the source electrode SE and the drain electrode DE.

- a stacked film of metal oxide semiconductor films (conductive layer CLc and sacrificial layer SL) is disposed.

- the semiconductor film is formed of a stacked film (conductive layer CLc and sacrificial layer SL) and the upper layer film (here, sacrificial layer SL) is removed in the channel region. Transistor characteristics are improved.

- the sacrificial layer SL is removed from the semiconductor film in the channel region, damage is removed and the characteristics of the transistor can be improved.

- the lower layer film (here, the conductive layer CLc) has an etching rate (etch rate) of the upper layer film (here, the sacrificial layer SL). ) Is selected to be lower than the etching rate.

- the lower layer film (here, the conductive layer CLc) is crystallized (polycrystallized).

- the average grain size of the crystals is 1 nm or more. Therefore, the etching rate is reduced due to crystallization, and the film thickness and variation of the lower layer film (here, the conductive layer CLc) are reduced during the wet etching of the upper layer film (here, the sacrificial layer SL) in the stacked film. Can do.

- transistor characteristics can be improved.

- the mobility of carriers (electrons and holes) can be improved and the transistor characteristics can be improved.

- a glass substrate is prepared as the substrate SUB.

- the substrate SUB for example, a substrate made of quartz, sapphire or the like in addition to glass can be used. Further, a substrate made of a plastic film or the like, that is, a so-called flexible substrate may be used. If necessary, a substrate in which an insulating film is coated on the surface on which the gate electrode GE is formed may be used.

- the gate electrode material for example, a conductive film is deposited by sputtering or the like on the substrate SUB, and patterned into a predetermined shape (see FIG. 2), thereby forming the gate electrode GE.

- the gate electrode material include molybdenum (Mo), chromium (Cr), tungsten (W), aluminum (Al), copper (Cu), titanium (Ti), nickel (Ni), silver (Ag), and gold ( Metal materials such as Au), platinum (Pt), tantalum (Ta), and zinc (Zn) can be used. These may be used alone, or among these, several metals may be used as an alloy. Alternatively, a film in which the metal single layer or alloy layer is laminated may be used.

- a conductive metal oxide such as ITO (indium tin oxide, In—Sn—O, IndiumInTin Oxide) or aluminum zinc oxide (Al—Zn—O) may be used.

- a conductive metal nitride such as titanium nitride (TiN) can be used.

- a semiconductor containing impurities and having many carriers (electrons and holes) may be used.

- a stacked body of the above metal compound (metal oxide, metal nitride) or semiconductor and a metal (including an alloy) may be used.

- the gate electrode GE can be formed by vapor deposition or CVD (Chemical Vapor Deposition) as well as sputtering.

- the patterning can be performed by forming a photoresist film having a predetermined shape using a photolithography technique and then etching using the photoresist film as a mask. As this etching, dry etching or wet etching can be used.

- patterning may be performed by a so-called lift-off method in which the conductive film in a region other than the predetermined shape is removed together with the photoresist film. Good.

- a molybdenum film (Mo) having a thickness of about 100 nm is formed by vapor deposition using an electron beam (EB), and patterned by reactive ion etching (RIE (Reactive Ion Etching)).

- RIE reactive ion etching

- the shape of the gate electrode GE (planar shape viewed from above) is formed in a substantially rectangular shape having long sides in the first direction (vertical direction in the drawing), for example, as shown in FIG.

- a silicon oxide film (SiOx) is deposited on the gate electrode GE as a gate insulating film GIF by about 100 nm by a CVD method or the like.

- another oxide film such as an aluminum oxide film may be used. It is preferable to use these oxide films.

- an inorganic insulating film such as a silicon nitride film or an aluminum nitride film can be used. Further, an organic insulating film such as parylene may be used.

- a sputtering method, a coating method, or the like may be used as the film formation method.

- a first metal oxide semiconductor film is formed as a conductive layer (conductive film, semiconductor film, semiconductor layer) CL on the gate insulating film GIF.

- the conductive layer CL is a film constituting a main channel region of the thin film transistor and has a semiconductor property.

- an indium tin oxide (In—Sn—O, ITO: Indium ⁇ Tin ⁇ Oxide) film is deposited to a thickness of 5 nm or more by using, for example, an RF sputtering method.

- indium oxide (In—O) may be used in addition to the indium tin oxide (In—Sn—O).

- an oxide mainly composed of an oxide of In can be used.

- the film forming method is a film forming method in which a target is irradiated with laser light and a target material is deposited on a substrate placed on the surface of the target.

- the temperature at which the first metal oxide semiconductor film is formed is set to a temperature at which the metal oxide semiconductor film (conductive layer CL) does not crystallize (for example, 150 ° C. or less). That is, the metal oxide semiconductor film (conductive layer CL) is a non-crystalline (amorphous) film during film formation.

- a second metal oxide semiconductor film is formed as a sacrificial layer (conductive film, semiconductor film, semiconductor layer) SL on the conductive layer CL.

- This sacrificial layer SL is also a film having semiconductor properties.

- an indium gallium zinc oxide (In—Ga—Zn—O) film is deposited as the second metal oxide semiconductor film (sacrificial layer SL) by using, for example, an RF sputtering method.

- the thickness of the second metal oxide semiconductor film (sacrificial layer SL) is desirably set to 30 nm or more. This is because the depth of damage when the metal film MF described later is processed by dry etching is about 30 nm.

- the second metal oxide semiconductor film in addition to the indium gallium zinc oxide, zinc oxide (Zn—O), gallium oxide (Ga—O), zinc tin oxide (Zn—Sn—O), indium zinc oxide (In Zn or Ga-based oxides such as —Zn—O), gallium zinc oxide (Ga—Zn—O), indium gallium oxide (In—Ga—O), aluminum zinc oxide (Al—Zn—O), and the like

- other metal complex oxides can be used.

- a CVD method, a PLD method, a coating method, a printing method, or the like can be used as the film formation method.

- the temperature at which the second metal oxide semiconductor film is formed is such that the first metal oxide semiconductor film (conductive layer CL) is not crystallized at this time. ) Is preferably set to the above temperature at which crystallization does not occur (for example, 150 ° C. or lower).

- the sacrificial layer SL is made of any one of In—Ga—Zn—O, Zn—O, Al—Zn—O, Ga—Zn—O, and Zn—Sn—O. A combination is preferred. The reason will be described below.

- Indium tin oxide (In—Sn—O) has high practicality and versatility, and semiconductor characteristics can be easily realized by simply adjusting the oxygen content.

- indium tin oxide (In—Sn—O)

- a material containing about 10 wt% or less of Sn in In 2 O 3 is commercially available as a sputtering target for a transparent conductive film.

- the oxygen partial pressure it is possible to control whether the conductivity or the semiconductor characteristic is manifested by controlling the oxygen partial pressure. That is, increasing the oxygen partial pressure increases the amount of oxygen in the film (thus reducing the amount of carrier electrons), and continuously shifts from conductivity to semiconductor properties.

- the oxygen partial pressure is about 45 mPa

- the carrier electron density is about 5 ⁇ 10 19 cm ⁇ 3

- semiconductor characteristics begin to become apparent.

- the oxygen partial pressure is about 20 mPa or less, the conductivity becomes remarkable, and it can be used as a material for the gate electrode GE, the source electrode SE, and the drain electrode DE described later.

- each of In—Ga—Zn—O, Zn—O, Al—Zn—O, Ga—Zn—O, and Zn—Sn—O has an etching rate of polycrystalline.

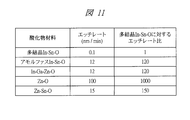

- the etching rate of indium tin oxide (In—Sn—O) is higher than 0.1 nm / min. Specifically, for In—Ga—Zn—O (amorphous state), 12 nm / min, Zn—O (crystalline state) For Zn—Sn—O (amorphous state) is 15 nm / min (see FIG. 11). Note that the above data is data when an oxalic acid-based etching solution (specifically, ITO-07N manufactured by Kanto Chemical Co., Inc.) is used as the etching solution.

- the metal oxide is indicated by listing each element contained, and the composition ratio is not specified, but for these composition ratios, for example, desired characteristics, for example, If it is a semiconductor film, it may be a semiconductor characteristic, and if it is a conductive film, it may be a composition ratio having conductivity.

- the laminated film SCL is processed into an island shape for element isolation.

- a photoresist film (not shown) on a laminated film (laminated semiconductor film) SCL of first and second metal oxide semiconductor films (conductive layer CL and sacrificial layer SL), exposure / development processing (photolithography) )

- photolithography photolithography

- the laminated film having a desired shape is left by wet etching the laminated film using the photoresist film as a mask.

- the conductive layer CL is not crystallized (in an amorphous state), and its etching rate is large, 12 nm / min. Therefore, it is easy to etch.

- examples of the sacrificial layer SL include In—Ga—Zn—O, Zn—O, Al—Zn—O, Ga—Zn—O, and Zn—Sn—O, and others.

- the difference from the etching rate of (-Sn-O) is small (all are 10 times or less), and it is suitable for use as the sacrificial layer SL.

- the stacked film SCL of the first and second metal oxide semiconductor films has a shape (planar shape viewed from above) in the first direction (drawing), for example, as shown in FIG. It is formed in a substantially rectangular shape having a short side in the vertical direction).

- the stacked film SCL is formed in a shape having a region overlapping with the gate electrode GE. Note that processing of a film using such photolithography and etching techniques is sometimes referred to as patterning.

- the substrate SUB is subjected to heat treatment to crystallize the film below the stacked film SCL, that is, the first metal oxide semiconductor film (conductive layer CL).

- the first metal oxide semiconductor film (conductive layer) after crystallization is denoted by CLc.

- Crystallization here refers to polycrystallization so that the average particle diameter (diameter of crystal grains) is at least 1 nm or more.

- the lower limit of the average particle size is 1 nm, but in a typical case, the average particle size is about 20 nm.

- the average particle diameter (diameter of crystal grains) is a value measured using a transmission electron microscope or the like (the same applies to the following second to third embodiments).

- the heat processing temperature is 100 degreeC or more and 300 degrees C or less.

- the crystallization temperature of indium tin oxide (In—Sn—O) is about 150 ° C.

- the etching rate by the inorganic acid or the organic acid is 1/100 (1/100) of that before crystallization (amorphous state).

- the etching rate in the amorphous state is 12 nm / min.

- the etching rate becomes 0.1 nm / min (1/120) (see FIG. 11).

- the above data is data when an oxalic acid-based etching solution (specifically, ITO-07N manufactured by Kanto Chemical Co., Inc.) is used as the etching solution.

- a metal film MF is formed as a conductive film on the second metal oxide semiconductor film (sacrificial layer SL).

- the metal film MF includes, for example, molybdenum (Mo), chromium (Cr), tungsten (W), aluminum (Al), copper (Cu), titanium (Ti), nickel (Ni), tantalum (Ta), silver (Ag). ), Zinc (Zn), or other metal single layer films can be used.

- An alloy film containing two or more kinds of metals among the plurality of metals can be used.

- a laminated film of two or more kinds of films can be used among the metal film and the alloy film.

- a metal compound such as a conductive film made of a metal oxide such as ITO (Indium Tin Oxide, In-Sn-O, Indium Tin Oxide), or a conductive film made of a metal nitride such as titanium nitride (TiN).

- a conductive film may be used.

- a laminated film of a conductive film made of such a metal compound and the above metal film or alloy film may be used.

- a semiconductor film in which impurities are contained in a semiconductor film such as a polycrystalline silicon film and carriers (electrons, holes) are increased may be used.

- a stacked film of a semiconductor film such as a polycrystalline silicon film and the above metal film or alloy film may be used.

- the metal film or the alloy film can be formed using, for example, a sputtering method or a vapor deposition method.

- the semiconductor film can be formed using a CVD method or the like.

- the source electrode SE and the drain electrode DE are formed by patterning the metal film MF.

- This patterning can be performed by dry etching using the photoresist film as a mask by leaving the photoresist film in the formation region of the source electrode SE and the drain electrode DE using a photolithography technique.

- the second metal oxide semiconductor film (sacrificial layer SL) exposed from between the source electrode SE and the drain electrode DE is exposed to plasma and accelerated particles, so that a damaged region DR is formed.

- the source electrode SE and the drain electrode DE have a substantially rectangular shape as shown in FIG. 8, and are arranged at predetermined intervals on the overlapping region. ing. The portion having the predetermined interval becomes a channel region.

- the damage region DR described above is formed in a channel region that affects the characteristics of the thin film transistor.

- the lower second metal oxide semiconductor film (sacrificial layer SL) is formed using the lower source electrode SE and drain electrode DE as a mask. Remove by wet etching.

- an etchant containing an inorganic acid or an organic acid is used.

- the above-described oxalic acid-based etching solution ITO-07N manufactured by Kanto Chemical Co., Inc.

- the damaged region DR of the second metal oxide semiconductor film (sacrificial layer SL) is removed, and the lower first metal oxide semiconductor film (conductive layer CLc) is exposed from the channel region.

- the first metal oxide semiconductor film (conductive layer CLc) is difficult to be etched due to the crystallization, and the wet etching is automatically performed on the surface of the first metal oxide semiconductor film (conductive layer CLc). Almost stops. Further, even if the film thickness of the conductive layer CLc is reduced by wet etching, it is extremely small. In this process, since wet etching is used instead of dry etching, the first metal oxide semiconductor film (conductive layer CLc) is not exposed to plasma or acceleration particles generated during dry etching. Damage to the channel region of one metal oxide semiconductor film (conductive layer CLc) due to plasma or accelerated particles can be avoided.

- the thin film transistor of this embodiment is almost completed.

- the first metal oxide semiconductor film (conductive layer CL) is crystallized after patterning the stacked film SCL of the first and second metal oxide semiconductor films (conductive layer CL and sacrificial layer SL). Thereafter, the formation of the metal film MF and the patterning of the metal film MF are performed.

- the crystallization of the first metal oxide semiconductor film (conductive layer CL) is performed after the patterning step of the stacked film SCL, after the damage region DR (the first layer). The process may be performed until the removal step of the two-metal oxide semiconductor film (sacrificial layer SL)).

- the first metal oxide semiconductor film (conductive layer CL) may be crystallized after the formation process of the metal film MF or the dry etching process of the metal film MF.

- the semiconductor film is the stacked film SCL of the first and second metal oxide semiconductor films (the conductive layer CLc and the sacrificial layer SL), the damaged region DR can be removed. it can. Therefore, the characteristics of the thin film transistor can be improved by removing the damaged region DR.

- the etching rate of the lower first metal oxide semiconductor film (conductive layer CLc) decreases due to crystallization. Therefore, film loss due to the wet etching can be reduced.

- the film loss of the first metal oxide semiconductor film (conductive layer CLc) can be reduced.

- variations in the thickness of the lower first metal oxide semiconductor film (conductive layer CLc) serving as a main channel region can be suppressed, and variations in characteristics of the thin film transistor such as a threshold potential can be reduced.

- deterioration in characteristics of the thin film transistor can be reduced and the manufacturing yield of the semiconductor device can be improved.

- the semiconductor film is the stacked film SCL of the first and second metal oxide semiconductor films (the conductive layer CL and the sacrificial layer SL)

- the metal film MF constituting the source electrode SE and the drain electrode DE is formed, Even if damage due to plasma or accelerated particles is applied, the damage remains in the upper sacrificial layer SL, and damage applied to the first metal oxide semiconductor film (conductive layer CL) serving as a main channel layer can be reduced. .

- the characteristics of the thin film transistor can be improved.

- the second metal oxide semiconductor film (sacrificial layer SL) remains between the source electrode SE, the drain electrode DE, and the first metal oxide semiconductor film (conductive layer CLc).

- the second metal oxide semiconductor film (sacrificial layer SL) also has a semiconductor property and has a relatively low resistance during operation of the thin film transistor, the second metal oxide semiconductor film (sacrificial layer SL) has little influence on the operation characteristics of the thin film transistor.

- various semiconductors exemplified as the second metal oxide semiconductor film (sacrificial layer SL) are not high-resistance semiconductors such as Cu—In—Ga—Zn—O. Thus, reduction in on-state current of the thin film transistor can be suppressed.

- the carrier mobility is improved by crystallization of the first metal oxide semiconductor film (conductive layer CLc) as compared with the amorphous state, the on-state current of the thin film transistor can be improved.

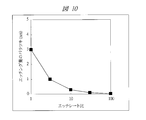

- FIG. 10 shows the etching amount of the first metal oxide semiconductor film (conductive layer CLc) relative to the etch rate ratio between the first metal oxide semiconductor film (conductive layer CLc) and the second metal oxide semiconductor film (sacrificial layer SL). It is a graph which shows the variation of.

- FIG. 11 is a table showing etch rates of various oxide materials with respect to the oxalic acid-based etching solution (specifically, ITO-07N manufactured by Kanto Chemical Co., Inc.).

- the allowable range of film thickness variation in the film forming process is about ⁇ 5%. Therefore, for example, when the film thickness of the second metal oxide semiconductor film (sacrificial layer SL) is 30 nm or more, there is a variation of 3 nm or more.

- the etching rate ratio (etch rate ratio) is 1, that is, the etching rate Er2 of the second metal oxide semiconductor film (sacrificial layer SL) and the first metal oxide semiconductor film (conductive layer).

- the etching rate Er1 of CLc is the same (Er2 / Er1 is 1), the thickness of the first metal oxide semiconductor film (conductive layer CLc) varies by 3 nm or more.

- the variation amount becomes 1/10 (1/10) 0.3 nm or more.

- the etching rate ratio is 100, that is, Er2 / Er1 is 100, the variation amount is 0.03 nm or more of 1/100 (1/100), and the variation amount is substantially close to 0 (zero). Value.

- an oxide material having an etching rate ratio (Er2 / Er1) of greater than 1, more preferably, 10 or greater is selected from the second metal oxide semiconductor film (sacrificial By selecting the layer SL), the amount of variation in the thickness of the first metal oxide semiconductor film (the conductive layer CLc, here, polycrystalline In—Sn—O) can be reduced.

- the first metal oxide semiconductor film (conductive layer CLc, here, polycrystalline In—Sn—O) has been described as an example.

- the first metal oxide semiconductor film is used.

- indium oxide (In—O) may be used.

- This indium oxide is also suitable for use as the first metal oxide semiconductor film (conductive layers CL and CLc) because the etching rate is lower in the polycrystalline state than in the amorphous state. Note that the crystallization temperature of indium oxide (In—O) is about 150 ° C.

- the second metal oxide semiconductor film (sacrificial layer SL) shown in FIG. 12, specifically, In—Ga—Zn—O, Zn—O, and Zn—Sn—O are examples, and the etching rate Er2

- another film may be used as long as it is a metal oxide semiconductor film that satisfies the relationship of greater than Er1 (Er2> Er1).

- Er1a a metal oxide semiconductor that satisfies Er1a> Er1 when the etching rate in the amorphous state is Er1a and the etching rate after crystallization is Er1.

- Other films may be used as long as they are films. Further, it is preferable that the difference between Er1a and Er2 is small.

- FIG. 11 the etching rate for ITO-07N manufactured by Kanto Chemical Co., Inc. is illustrated, but the same tendency is shown in the etching with inorganic acid or organic acid.

- the etchant besides ITO-07N manufactured by Kanto Chemical Co., Inc., hydrofluoric acid, hydrochloric acid, nitric acid, sulfuric acid, acetic acid, oxalic acid, or a mixture thereof can be used.

- the semiconductor film is a stacked film of two types of semiconductor films (conductive layer CL and sacrificial layer SL), but this semiconductor film may be a stacked film of three types of semiconductor films.

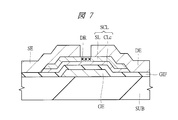

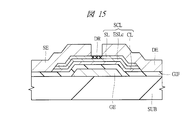

- 12 to 16 are main-portion cross-sectional views showing the manufacturing process of the semiconductor device of the present embodiment. Since the configuration of the laminated film SCL is different from that of the first embodiment, the configuration of the laminated film SCL and the manufacturing process thereof will be described in detail.

- FIG. 16 is one of main part cross-sectional views showing a manufacturing process of the semiconductor device of the present embodiment.

- the semiconductor device of this embodiment has a thin film transistor.

- This thin film transistor is a so-called bottom gate / top contact transistor.

- the thin film transistor of the present embodiment is disposed on the main surface of the substrate SUB.

- the thin film transistor of the present embodiment includes a gate electrode GE disposed on the substrate SUB, and the stacked film SCL that is a semiconductor film disposed on the gate electrode GE via the gate insulating film GIF; A source electrode SE and a drain electrode DE are disposed on the stacked film SCL.

- the source electrode SE and the drain electrode DE are arranged at a predetermined interval on the overlapping region of the gate electrode GE and the laminated film SCL.

- the portion having the predetermined interval becomes a channel region.

- the semiconductor film includes a metal oxide semiconductor film (conductive layer CL, semiconductor layer, main channel layer) and a first metal oxide semiconductor film (etching stopper layer ESLc, first semiconductor film) disposed thereon. ) And a second metal oxide semiconductor film (sacrificial layer SL, second semiconductor film) disposed thereon.

- the uppermost second metal oxide semiconductor film (sacrificial layer SL) is removed from the channel region.

- a two-layered film of the first metal oxide semiconductor film (etching stopper layer ESLc) and the metal oxide semiconductor film (conductive layer CL) is disposed, and both sides of the channel region, that is, A laminated film of three metal oxide semiconductor films (conductive layer CL, etching stopper layer ESLc, and sacrificial layer SL) is disposed below the source electrode SE and the drain electrode DE.

- the semiconductor film is formed of the three-layered film (conductive layer CL, etching stopper layer ESLc, and sacrificial layer SL) SCL, and the uppermost layer film (here, the sacrificial layer in the channel region). Since the layer SL) is removed, the transistor characteristics are improved.

- the sacrificial layer SL since the uppermost layer film (here, the sacrificial layer SL) is removed from the semiconductor film in the channel region, damage can be removed and the characteristics of the transistor can be improved. it can.

- the middle layer film (here, the etching stopper layer ESLc) is selected so that the etching rate is lower than the etching rate of the uppermost layer film (here, the sacrificial layer SL). Yes.

- the middle layer film (here, the etching stopper layer ESLc) is crystallized (polycrystallized) in the three-layered film SCL constituting the semiconductor film.

- the average grain size of the crystals is 1 nm or more. Accordingly, the etching rate is reduced by crystallization, and the middle layer film (here, the etching stopper layer ESLc) can function as an etching stopper when the upper layer film (here, the sacrificial layer SL) in the stacked film is wet etched.

- the selectivity of the lowermost layer film (here, the conductive layer CL) constituting the main channel layer is improved.

- the film having better semiconductor characteristics than the middle layer film (here, the etching stopper layer ESLc), for example, carrier A film having high mobility can be selected as appropriate and disposed in the lowermost layer. Thereby, the mobility of carriers (electrons and holes) can be improved and transistor characteristics can be improved.

- the gate insulating film GIF is formed on the gate electrode GE, as in the first embodiment. Since the formation method and materials of the gate electrode GE and the gate insulating film GIF are the same as those in the first embodiment, detailed description thereof is omitted.

- a metal oxide semiconductor film is formed as a conductive layer (conductive film, semiconductor film, semiconductor layer) CL on the gate insulating film GIF.

- the conductive layer CL is a film constituting a main channel region of the thin film transistor and has a semiconductor property.

- the metal oxide semiconductor film the metal compound semiconductor film described in Embodiment 1 (films exemplified as the conductive layer CL and the sacrificial layer SL in Embodiment 1), that is, indium oxide (In—O ), Indium zinc oxide (In—Zn—O), zinc oxide (Zn—O), gallium oxide (Ga—O), indium gallium zinc oxide (In—Ga—Zn—O), zinc tin oxide (Zn—Sn) —O), gallium zinc oxide (Ga—Zn—O), indium gallium oxide (In—Ga—O), aluminum zinc oxide (Al—Zn—O), tin oxide (Sn—O), etc. It can be selected and used.

- These film forming methods are as described in the first embodiment.

- the conductive layer CL is a film that constitutes the main channel region of the thin film transistor

- a metal oxide semiconductor film with good semiconductor characteristics may be selected as appropriate.

- the transistor characteristics can be improved by selecting a film having a semiconductor characteristic (for example, carrier mobility) that is at least better than that of an etching stopper (etch stopper) layer ESLc described later.

- a film having good film forming properties may be selected.

- transistor characteristics can be improved.

- a low cost film may be used. In this case, the manufacturing cost of the thin film transistor can be reduced.

- the conductive layer CL disposed in the lowermost layer of the stacked film SCL can be appropriately selected according to required performance and application.

- a first metal oxide semiconductor film is formed as an etching stopper layer ESL on the conductive layer CL.

- the etching stopper layer ESL has a semiconductor property.

- an indium tin oxide (In—Sn—O, ITO: Indium ⁇ Tin ⁇ Oxide) film is deposited to a thickness of 5 nm or more by using, for example, an RF sputtering method.

- indium oxide (In—O) may be used in addition to the indium tin oxide (In—Sn—O).

- an oxide mainly composed of an oxide of In can be used.

- the temperature at which the first metal oxide semiconductor film is formed is, for example, a temperature at which the metal oxide semiconductor film (conductive layer CL) does not crystallize (for example, 150 ° C. or less). That is, the metal oxide semiconductor film (conductive layer CL) is a non-crystalline (amorphous) film during film formation.

- a second metal oxide semiconductor film is formed as a sacrificial layer (conductive film, semiconductor film, semiconductor layer) SL on the etching stopper layer ESL.

- This sacrificial layer SL is also a film having semiconductor properties.

- the second metal oxide semiconductor film (sacrificial layer SL) for example, indium gallium zinc oxide (In—Ga—Zn—O) is deposited using, for example, an RF sputtering method.

- the thickness of the second metal oxide semiconductor film (sacrificial layer SL) is desirably set to 30 nm or more. This is because the depth of damage when the metal film MF described later is processed by dry etching is about 30 nm.

- the second metal oxide semiconductor film in addition to zinc oxide, zinc oxide (Zn—O), gallium oxide (Ga—O), zinc tin oxide (Zn—Sn—O), indium zinc oxide (In—Zn oxide) Zn or Ga-based oxides such as —O), gallium zinc oxide (Ga—Zn—O), indium gallium oxide (In—Ga—O), aluminum zinc oxide (Al—Zn—O), and others It is possible to use a composite oxide of these metals. In addition to the sputtering method, a CVD method, a PLD method, a coating method, a printing method, or the like can be used as the film formation method.

- the temperature at the time of forming the second metal oxide semiconductor film is such that the first metal oxide semiconductor film (etching stopper ESL) is not crystallized at this time.

- the temperature is such that the layer ESL) does not crystallize (for example, 150 ° C. or lower).

- the first metal oxide semiconductor film (etching stopper layer ESL) and the second metal oxide semiconductor film (sacrificial layer SL) various combinations of the above materials are conceivable.

- the ESL is made of In—Sn—O

- the sacrificial layer SL is made of any one of In—Ga—Zn—O, Zn—O, Al—Zn—O, Ga—Zn—O, and Zn—Sn—O. Such combinations are preferred.

- the reason is as described in the first embodiment (see FIG. 11 and the like).

- the laminated film SCL is processed into an island shape for element isolation.

- a photoresist film (not shown) is formed on the laminated film (laminated semiconductor film) SCL of the metal oxide semiconductor film, the first and second metal oxide semiconductor films (conductive layer CL, etching stopper layer ESL, and sacrificial layer SL).

- exposure / development processing photolithography

- the laminated film having a desired shape is left by wet etching the laminated film using the photoresist film as a mask.

- the etching stopper layer ESL is not crystallized (in an amorphous state), and the etching rate is high. Therefore, it is easy to etch.

- the sacrificial layer SL include In—Ga—Zn—O, Zn—O, Al—Zn—O, Ga—Zn—O, and Zn—Sn—O, and others.

- the difference from the etching rate of (-Sn-O) is small (both are 10 times or less) and is suitable for use as the sacrificial layer SL (see FIG. 11).

- the shape of the laminated film SCL (planar shape viewed from above) is formed in a substantially rectangular shape having a short side in the first direction (vertical direction in the drawing), as in the first embodiment (see FIG. 5).

- the stacked film SCL is formed in a shape having a region overlapping with the gate electrode GE.

- the substrate SUB is subjected to heat treatment to crystallize the lower layer film of the stacked film SCL, that is, the first metal oxide semiconductor film (etching stopper layer ESL).

- the first metal oxide semiconductor film (etching stopper layer ESL) after crystallization is indicated by ESLc.

- Crystallization here refers to polycrystallization so that the average particle diameter (diameter of crystal grains) is at least 1 nm or more.

- the lower limit of the average particle size is 1 nm, but in a typical case, the average particle size is about 20 nm.

- the heat processing temperature is 100 degreeC or more and 300 degrees C or less.

- the etching rate by the inorganic acid or the organic acid is 1/100 (1 / 100th of that before crystallization (amorphous state)).

- the etching rate in the amorphous state is 12 nm / min.

- the etching rate becomes 0.1 nm / min (1/120) (see FIG. 11).

- a metal film MF is formed as a conductive film on the second metal oxide semiconductor film (sacrificial layer SL).

- the metal film MF can be formed using, for example, the material described in Embodiment 1 by the film formation method described in Embodiment 1.

- the metal film MF is patterned in the same manner as in the first embodiment to form the source electrode SE and the drain electrode DE.

- the second metal oxide semiconductor film (sacrificial layer SL) exposed from between the source electrode SE and the drain electrode DE is exposed to plasma and accelerated particles, so that a damaged region DR is formed.

- the shape of the source electrode SE and the drain electrode DE (planar shape seen from the top surface) is substantially rectangular as in the first embodiment (see FIG. 8), and has a predetermined interval on the overlapping region. It is placed and placed. The portion having the predetermined interval becomes a channel region.

- the damage region DR described above is formed in a channel region that affects the characteristics of the thin film transistor.

- the lower second metal oxide semiconductor film (sacrificial layer SL) is removed by wet etching.

- the etchant an etchant containing an inorganic acid or an organic acid is used.

- the above-described oxalic acid-based etching solution ITO-07N manufactured by Kanto Chemical Co., Inc.

- the damaged region DR of the second metal oxide semiconductor film (sacrificial layer SL) is removed, and the lower first metal oxide semiconductor film (etching stopper layer ESLc) is exposed from the channel region.

- the first metal oxide semiconductor film (etching stopper layer ESLc) is difficult to be etched due to the crystallization, and the wet etching is automatically performed on the surface of the first metal oxide semiconductor film (etching stopper layer ESLc). Almost stop. Further, even if the thickness of the etching stopper layer ESLc is reduced by wet etching, it is very small.

- the first metal oxide semiconductor film (etching stopper layer ESLc) plays a role as an etching stopper, the lower metal oxide semiconductor film (conductive layer CL) is not affected by etching.

- the thin film transistor of this embodiment is almost completed.

- the first metal oxide semiconductor film (etching stopper layer ESL) was crystallized, and then the formation of the metal film MF and the patterning of the metal film MF were performed.

- the crystallization of the first metal oxide semiconductor film (etching stopper layer ESL) The process may be performed after the patterning process of the film SCL and before the process of removing the damaged region DR (second metal oxide semiconductor film (sacrificial layer SL)).

- the first metal oxide semiconductor film (etching stopper layer ESL) may be crystallized after the formation process of the metal film MF or the dry etching process of the metal film MF.

- the semiconductor film is a metal oxide semiconductor film, the stacked film SCL of the first and second metal oxide semiconductor films (the conductive layer CL, the etching stopper layer ESLc, and the sacrificial layer SL).

- the damaged region DR can be removed. Therefore, the characteristics of the thin film transistor can be improved by removing the damaged region DR.

- the etching rate of the lower first metal oxide semiconductor film is decreased by crystallization even when wet etching, which is generally considered to have low controllability, is used.

- it plays the role of an etching stopper, it reduces the film loss of itself and protects the underlying metal oxide semiconductor film (conductive layer CL).

- the first metal oxide semiconductor film is reduced in film thickness, and the lower layer The metal oxide semiconductor film (conductive layer CL) can be protected.

- the semiconductor film is a laminated film SCL of three layers (conductive layer CL, etching stopper layer ESLc, sacrificial layer SL), plasma and acceleration are performed when the metal film MF constituting the source electrode SE and the drain electrode DE is formed. Even if the damage due to the particles is applied, the damage remains in the uppermost sacrificial layer SL, and the metal oxide semiconductor film (conductive layer CL) or the first metal oxide semiconductor film (etching stopper layer ESLc) which becomes the main channel layer. ) Can be reduced. Thus, the characteristics of the thin film transistor can be improved.

- the first and second metal oxide semiconductor films are provided between the source electrode SE and drain electrode DE and the metal oxide semiconductor film (conductive layer CL).

- these films also have semiconductor properties and have a relatively low resistance during operation of the thin film transistor, there is little influence on the operation characteristics of the thin film transistor.

- various semiconductors exemplified as the first and second metal oxide semiconductor films (etching stopper layer ESLc and sacrificial layer SL) are not high resistance semiconductors such as Cu—In—Ga—Zn—O. . Thus, reduction in on-state current of the thin film transistor can be suppressed.

- the selection range of the lowermost metal oxide semiconductor is increased. That is, regardless of the etching rate, by selecting a desired semiconductor film, the semiconductor characteristics can be improved and the productivity can be improved.

- the two-layer semiconductor film (the conductive layer CL and the sacrificial layer SL) has been described using a so-called bottom gate / top contact transistor as an example.

- the sacrificial layer SL may be applied to a transistor having a top gate / top contact structure.

- 17 to 20 are main-portion cross-sectional views showing the manufacturing process of the semiconductor device of the present embodiment. Detailed description of the configuration and manufacturing process common to the first embodiment will be omitted.

- FIG. 20 is one of main part cross-sectional views showing a manufacturing process of the semiconductor device of the present embodiment.

- the semiconductor device of this embodiment has a thin film transistor.

- This thin film transistor is a so-called top gate / top contact transistor.

- the top gate structure is a gate electrode formed above a semiconductor film that forms a channel (channel layer, here, a stacked film SCL of first and second metal oxide semiconductor films (conductive layer CLc and sacrificial layer SL)). This refers to the structure in which the GE is arranged.

- the top contact refers to a structure in which the source electrode SE and the drain electrode DE are disposed above the semiconductor film (here, the conductive layer CLc and the sacrificial layer SL).

- the thin film transistor of the present embodiment is disposed on the main surface of the substrate SUB.

- the thin film transistor of this embodiment includes the stacked film SCL that is a semiconductor film disposed on the substrate SUB, the source electrode SE and the drain electrode DE disposed on the stacked film SCL, and the source electrode SE. And a gate electrode GE disposed between the drain electrode DE via a gate insulating film GIF.

- the source electrode SE and the drain electrode DE are arranged at a predetermined interval on the laminated film SCL.

- a gate electrode GE is disposed on the predetermined interval via a gate insulating film GIF, and a portion of the predetermined interval becomes a channel region.

- the semiconductor film includes a first metal oxide semiconductor film (conductive layer CLc, first semiconductor film) and a second metal oxide semiconductor film (sacrificial layer SL, second semiconductor film) disposed thereon.

- the upper second metal oxide semiconductor film (sacrificial layer SL) is removed.

- the first metal oxide semiconductor film (conductive layer CLc) is disposed in the channel region, and the first and second layers are disposed on both sides of the channel region, that is, below the source electrode SE and the drain electrode DE.

- a stacked film of metal oxide semiconductor films (conductive layer CLc and sacrificial layer SL) is disposed.

- the semiconductor film is formed of a stacked film (conductive layer CLc and sacrificial layer SL) and the upper layer film (here, sacrificial layer SL) is removed in the channel region. Transistor characteristics are improved.

- the sacrificial layer SL is removed from the semiconductor film in the channel region, damage is removed and the characteristics of the transistor can be improved.

- the lower layer film (here, the conductive layer CLc) has an etching rate of the upper layer film (here, the sacrificial layer SL). Selected to be lower.

- the lower layer film (here, the conductive layer CLc) is crystallized (polycrystallized).

- the average grain size of the crystals is 1 nm or more. Therefore, the etching rate is reduced due to crystallization, and the film thickness and variation of the lower layer film (here, the conductive layer CLc) are reduced during the wet etching of the upper layer film (here, the sacrificial layer SL) in the stacked film. Can do.

- transistor characteristics can be improved.

- the mobility of carriers (electrons and holes) can be improved and the transistor characteristics can be improved.

- a substrate SUB is prepared as in the first embodiment.

- a first metal oxide semiconductor film is formed as a conductive layer (conductive film, semiconductor film, semiconductor layer) CL over the substrate SUB.

- the conductive layer CL is a film constituting a main channel region of the thin film transistor and has a semiconductor property.

- an indium tin oxide (In—Sn—O, ITO: Indium ⁇ Tin ⁇ Oxide) film is deposited to a thickness of 5 nm or more by using, for example, an RF sputtering method.

- indium oxide (In—O) may be used in addition to the indium tin oxide (In—Sn—O).

- an oxide mainly composed of an oxide of In can be used.

- the film forming method in addition to the sputtering method, a CVD method, a PLD method, a coating method, a printing method, and the like can be used.

- the temperature at which the first metal oxide semiconductor film is formed is set to a temperature at which the metal oxide semiconductor film (conductive layer CL) does not crystallize (for example, 150 ° C. or less). That is, the metal oxide semiconductor film (conductive layer CL) is a non-crystalline (amorphous) film during film formation.

- a second metal oxide semiconductor film is formed as a sacrificial layer (conductive film, semiconductor film, semiconductor layer) SL on the conductive layer CL.

- This sacrificial layer SL is also a film having semiconductor properties.

- an indium gallium zinc oxide (In—Ga—Zn—O) film is deposited as the second metal oxide semiconductor film (sacrificial layer SL) by using, for example, an RF sputtering method.

- the thickness of the second metal oxide semiconductor film (sacrificial layer SL) is desirably set to 30 nm or more. This is because the depth of damage when the metal film MF described later is processed by dry etching is about 30 nm.

- the second metal oxide semiconductor film in addition to the indium gallium zinc oxide, zinc oxide (Zn—O), gallium oxide (Ga—O), zinc tin oxide (Zn—Sn—O), indium zinc oxide (In Zn or Ga-based oxides such as —Zn—O), gallium zinc oxide (Ga—Zn—O), indium gallium oxide (In—Ga—O), aluminum zinc oxide (Al—Zn—O), and the like

- other metal complex oxides can be used.

- a CVD method, a PLD method, a coating method, a printing method, or the like can be used as the film formation method.

- the temperature at which the second metal oxide semiconductor film is formed is such that the first metal oxide semiconductor film (conductive layer CL) is not crystallized at this time. ) Is preferably set to the above temperature at which crystallization does not occur (for example, 150 ° C. or lower).

- the sacrificial layer SL is made of any one of In—Ga—Zn—O, Zn—O, Al—Zn—O, Ga—Zn—O, and Zn—Sn—O. A combination is preferred. The reason is as described in the first embodiment.

- the laminated film SCL is processed into an island shape for element isolation.

- a photoresist film (not shown) on a laminated film (laminated semiconductor film) SCL of first and second metal oxide semiconductor films (conductive layer CL and sacrificial layer SL), exposure / development processing (photolithography) )

- photolithography photolithography

- the laminated film having a desired shape is left by wet etching the laminated film using the photoresist film as a mask.

- the conductive layer CL is not crystallized (in an amorphous state), and the etching rate is high. Therefore, it is easy to etch.

- examples of the sacrificial layer SL include In—Ga—Zn—O, Zn—O, Al—Zn—O, Ga—Zn—O, and Zn—Sn—O, and others.

- the difference from the etching rate of (-Sn-O) is small (all are 10 times or less), and it is suitable for use as the sacrificial layer SL.

- the shape (planar shape seen from the top surface) of the laminated film SCL of the first and second metal oxide semiconductor films (the conductive layer CL and the sacrificial layer SL) is, for example, in the first direction ( It is formed in a substantially rectangular shape having a short side in the longitudinal direction (see FIG. 5).

- the substrate SUB is subjected to heat treatment to crystallize the film below the stacked film SCL, that is, the first metal oxide semiconductor film (conductive layer CL).

- the first metal oxide semiconductor film (conductive layer) after crystallization is denoted by CLc.

- Crystallization here refers to polycrystallization so that the average particle diameter (diameter of crystal grains) is at least 1 nm or more.

- the lower limit of the average particle size is 1 nm, but in a typical case, the average particle size is about 20 nm.

- the heat processing temperature is 100 degreeC or more and 300 degrees C or less.

- the etching rate by the inorganic acid or the organic acid is 1/100 (1/100) of that before crystallization (amorphous state).

- the etching rate in the amorphous state is 12 nm / min.

- the etching rate becomes 0.1 nm / min (1/120).

- a metal film MF is formed as a conductive film on the second metal oxide semiconductor film (sacrificial layer SL).

- the metal film MF can be formed using, for example, various materials such as the metal film and the alloy film described in detail in the first embodiment and the film formation method described in detail in the first embodiment.

- the metal film MF is patterned to form the source electrode SE and the drain electrode DE.

- This patterning can be performed by dry etching using the photoresist film as a mask by leaving the photoresist film in the formation region of the source electrode SE and the drain electrode DE using a photolithography technique.